唐钢转炉钢渣处理与综合利用现状及发展方向

韩健

(河北钢铁集团,唐钢公司能源环保部,河北唐山063016)

摘要:介绍了目前唐钢转炉钢渣的处理工艺及综合利用情况,并对钢渣的处理工艺及综合利用现状存在问题进行了分析,指出处理后的钢渣返回烧结利用量降低及尾渣再资源化技术发展迟缓的主要问题。提出钢渣处理工艺的改造方案,改造后通过提高钢渣的稳定性,使大部分钢渣尾渣的利用方向转向建材领域。

关键词:钢渣;处理工艺;综合利用

1 前言

转炉钢渣是在转炉炼钢过程中产生的废渣,是炼钢的必然副产物,其产生量为钢产量的12%~14%,其主要成分见表1。2011年唐钢产钢860万吨,产生转炉钢渣116万吨。如果处理利用不当,将污染环境、制约生产,因此钢渣处理与利用不仅是炼钢生产的重要环节,也是冶金工业环境保护工作的重要内容。随着钢铁工业的发展,钢渣的产生量随之增加,钢渣的处理与利用已成为企业发展循环经济、保护生态环境、节能减排、加快建设资源节约型和环境友好型社会的一项紧迫任务。

2 转炉钢渣处理现状

2.1 现状

唐钢作为我国特大型钢铁企业。对转炉钢渣的综合利用予以高度重视,2003年与美国海穆公司合作建设了年处理能力为200万吨钢渣处理生产线。钢渣处理采用热泼法工艺,钢渣经热泼、打水冷却、破碎、磁选、筛分等工艺处理后,产生A料废钢、B料废钢、高品位钢渣粉、中品位钢渣粉、低品位钢渣粉和尾渣等产品,其中A料废钢、B料废钢、高品位钢渣粉、中品位钢渣粉、低品位钢渣粉由唐钢回收利用。尾渣由海穆公司负责处置或销售。2.2 钢渣处理工艺

将炼钢转炉排出的热熔渣处理成粒径<220mm的常温渣块,其核心处理技术是热泼工艺。主要过程是将熔渣倒到热泼床上(坡度≥5%),待熔渣自流成渣饼稍冷后,用喷嘴喷水急冷,喷水过程中要控制喷水时间及喷水强度。渣水比控制在0.7~0.8m3/t,这时渣饼因温度应力而龟裂成大块,待温度降到300~400℃时,再在其上泼第二层、第三层等,渣饼因为温度反复变化而进一步龟裂。当渣层总厚度达到500~600mm时,用电铲装入汽车,其中大渣坨先用汽车吊锤击碎,再用磁盘吊选出大块废钢,其余<220mm的常温块渣送至钢渣处理生产线。

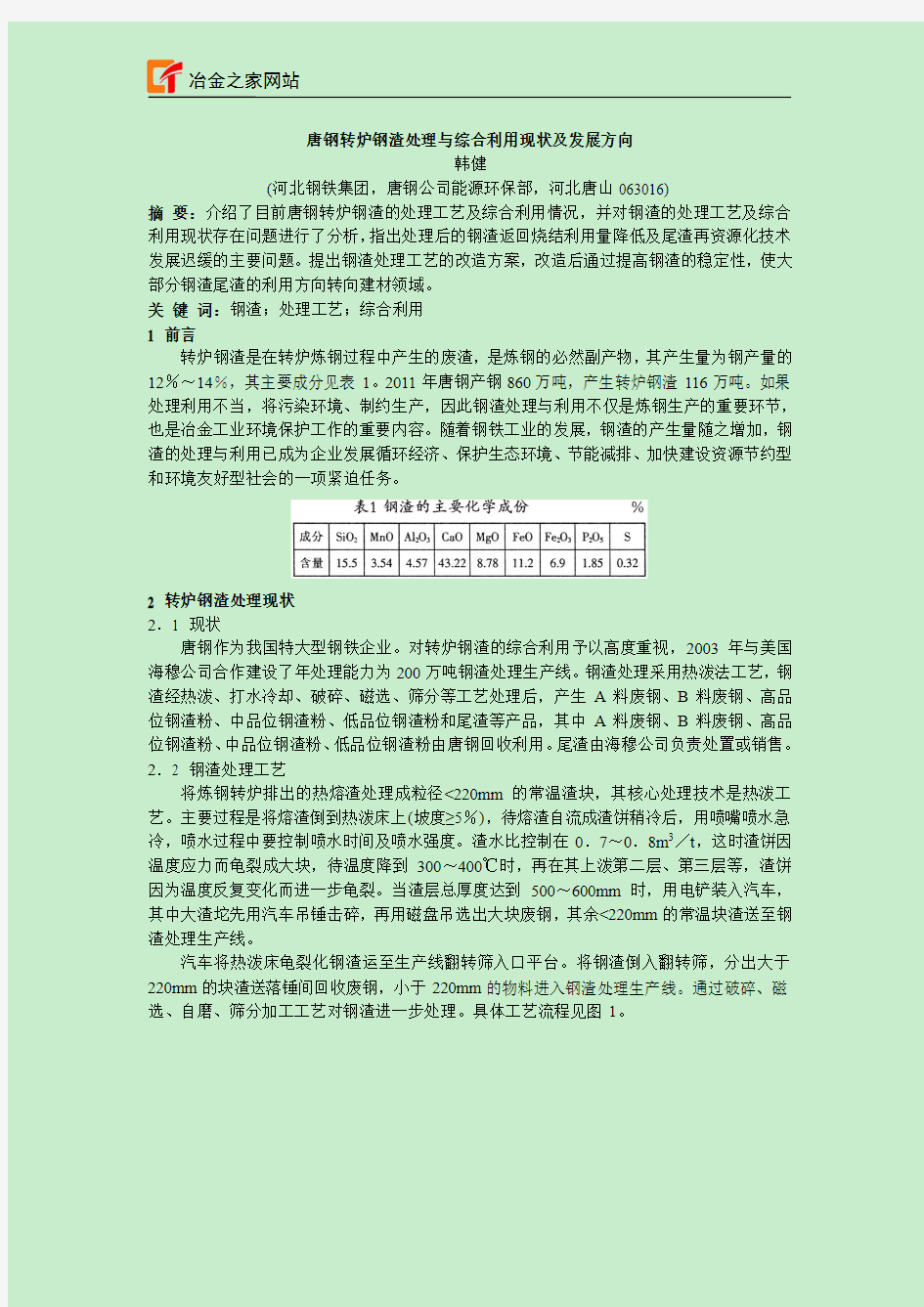

汽车将热泼床龟裂化钢渣运至生产线翻转筛入口平台。将钢渣倒入翻转筛,分出大于220mm的块渣送落锤间回收废钢,小于220mm的物料进入钢渣处理生产线。通过破碎、磁选、自磨、筛分加工工艺对钢渣进一步处理。具体工艺流程见图1。

3 钢渣综合利用

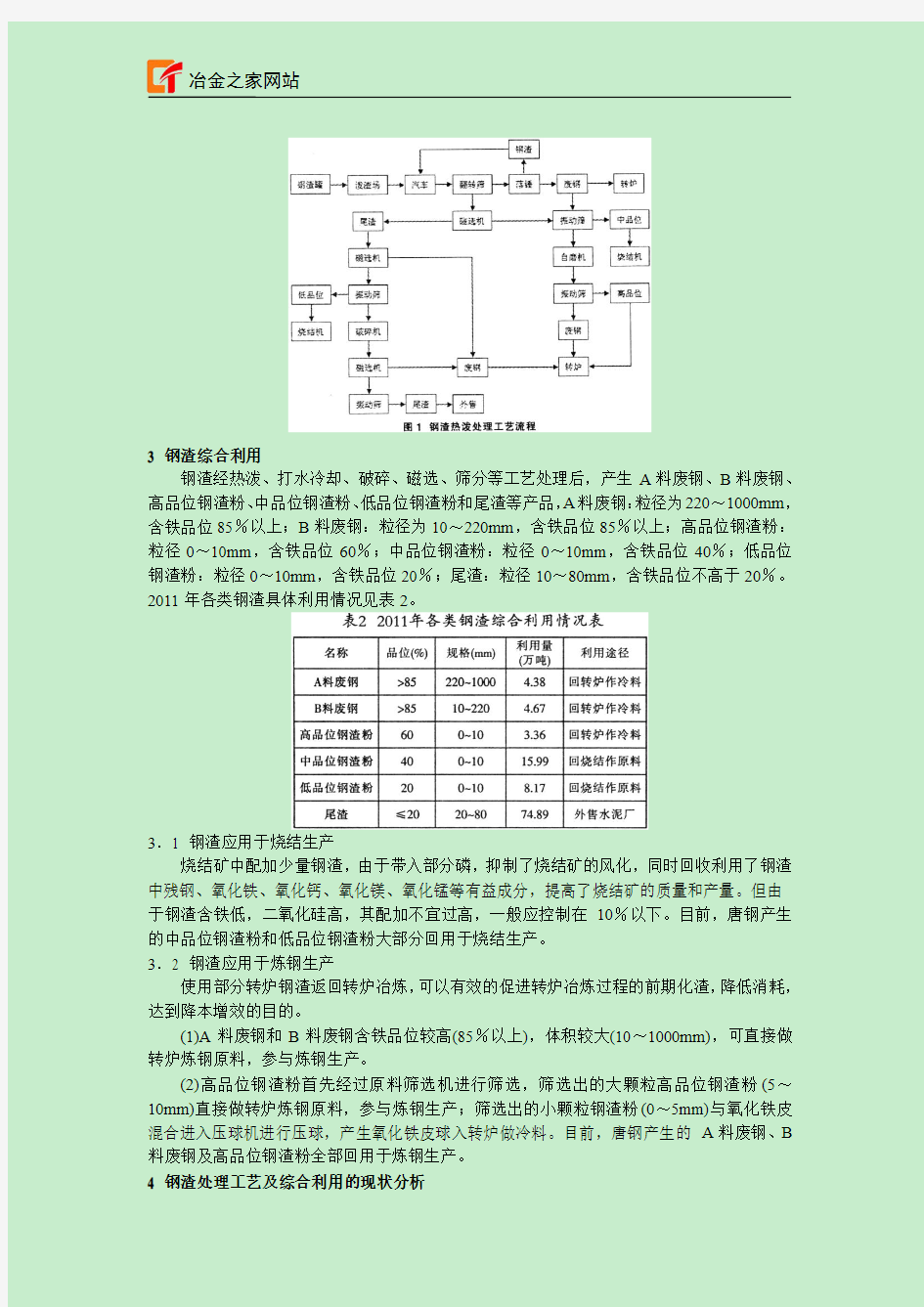

钢渣经热泼、打水冷却、破碎、磁选、筛分等工艺处理后,产生A料废钢、B料废钢、高品位钢渣粉、中品位钢渣粉、低品位钢渣粉和尾渣等产品,A料废钢:粒径为220~1000mm,含铁品位85%以上;B料废钢:粒径为10~220mm,含铁品位85%以上;高品位钢渣粉:粒径0~10mm,含铁品位60%;中品位钢渣粉:粒径0~10mm,含铁品位40%;低品位钢渣粉:粒径0~10mm,含铁品位20%;尾渣:粒径10~80mm,含铁品位不高于20%。

2011年各类钢渣具体利用情况见表2。

3.1 钢渣应用于烧结生产

烧结矿中配加少量钢渣,由于带入部分磷,抑制了烧结矿的风化,同时回收利用了钢渣

中残钢、氧化铁、氧化钙、氧化镁、氧化锰等有益成分,提高了烧结矿的质量和产量。但由

于钢渣含铁低,二氧化硅高,其配加不宜过高,一般应控制在10%以下。目前,唐钢产生

的中品位钢渣粉和低品位钢渣粉大部分回用于烧结生产。

3.2 钢渣应用于炼钢生产

使用部分转炉钢渣返回转炉冶炼,可以有效的促进转炉冶炼过程的前期化渣,降低消耗,

达到降本增效的目的。

(1)A料废钢和B料废钢含铁品位较高(85%以上),体积较大(10~1000mm),可直接做转炉炼钢原料,参与炼钢生产。

(2)高品位钢渣粉首先经过原料筛选机进行筛选,筛选出的大颗粒高品位钢渣粉(5~10mm)直接做转炉炼钢原料,参与炼钢生产;筛选出的小颗粒钢渣粉(0~5mm)与氧化铁皮混合进入压球机进行压球,产生氧化铁皮球入转炉做冷料。目前,唐钢产生的A料废钢、B 料废钢及高品位钢渣粉全部回用于炼钢生产。

4 钢渣处理工艺及综合利用的现状分析

4.1 低品位钢渣利用量降低

从转炉钢渣的综合利用情况看,目前低品位钢渣粉大部分回用于烧结配料中,加少量钢渣带入部分磷对烧结生产是有益的,但近几年进口铁矿石、铁精粉中磷元素含量较高,导致低品位钢渣粉中含磷较高,长期返回烧结系统重复使用。造成铁水中磷元素的富集,对后续炼钢生产一定负面影响。因此低品位钢渣粉在公司内部利用量下降,目前库存低品位钢渣粉4.2万吨。

4.2 尾渣再资源化技术发展较慢

唐钢钢渣综合利用重点一直是以回收钢渣中金属料为主,包括钢渣的破碎、磁选、钢渣回用炼钢、配加烧结原料等,而尾渣的进一步深加工、应用于建材领域的高附加值产品等方面研究较少。目前钢渣热泼处理工艺造成钢渣处理后产生的尾渣稳定性不良,也是制约尾渣再资源化利用的原因之一。

5 钢渣处理工艺改造及尾渣再资源化发展方向

5.1 发展钢渣热焖处理工艺

近年来,国内钢渣处理工艺主要有热泼、风淬、水淬、盘泼水冷、滚筒、机械破碎等工艺。这些方法各有其不同,主要缺点是占地面积大、投资高、处理效率低、环境污染严重等,这些因素都不能满足现代化企业长远发展的要求。

根据唐钢实际情况应对现有的钢渣处理生产工艺进行技术改造,将钢渣热泼处理工艺改造为热焖处理工艺。热焖处理工艺是将热态钢渣装入热焖罐中,钢渣冷却至300~800℃,热焖罐密封后打水,产生大量蒸汽与热态钢渣作用,钢渣中的游离氧化钙(f—CaO)和游离氧化镁(f—MgO)与水反应生成氢氧化钙Ca(OH)2和氢氧化镁Mg(OH)2,产生巨大膨胀力使钢渣开裂、粉化及渣铁分离,磁选回收废钢,其工艺流程见图2。

5.2 钢渣热焖处理工艺特点

(1)钢渣稳定性好。热焖处理后钢渣中的游离氧化钙(f—CaO)和游离氧化镁(f—MgO)与水反应生成氢氧化钙Ca(OH)2和氢氧化镁Mg(OH)2,游离氧化钙和游离氧化镁的消解使钢渣化学性质得到稳定,为尾渣的再资源化利用提供条件。

(2)钢渣粉化率高。钢渣热焖处理后粒度小于20mm的占65%~70%,减少钢渣破碎量,有利于尾渣的深加工。

(3)渣钢回收率高。钢渣热焖处理后渣和铁自然分离,尾渣中铁含量小于2%,有利于金

属资源的回收和利用。

(4)工艺简单、易于操作。占地面积较小,节省热泼场设施和倒运设备,减少设备损耗和操作人员,消除了钢渣热泼、倒运过程对环境的污染。

(5)节能降耗。利用钢渣余热产生的蒸汽进行焖渣,不需要外供蒸汽,实现了钢渣热能回收利用。

5.3 尾渣再资源化发展方向

(1)尾渣作为道路基层材料。经热焖处理后的钢渣尾渣密度大。抗压强度好,经磁选加工处理后,含金属铁小于2%,达到不同粒度组成的自然级配,已具有一定板结性能,再添加白灰和粉煤灰无机结合料,加水搅拌混合后,板结作用更好。由于钢渣的热焖处理工艺,使游离氧化钙和游离氧化镁消解,稳定性可靠,可作为道路基层材料。

(2)尾渣磨细用作混凝土高活性掺合料。把尾渣磨细作为混凝土高活性掺合料,细度为400m2/kg的钢渣粉可等量取代10%~30%的水泥,直接用于混凝土建筑工程,可提高混凝土的后期强度,降低混凝土水热化产生的裂缝,提高混凝土耐磨性抗冻性、耐腐蚀性能。钢渣粉成本比水泥低30%,可降低工程造价,同时钢渣热焖处理后粒度小于20mm的占65%~70%,减少钢渣破碎量,大大降低加工成本。

6 结语

随着炼钢技术的进步,富矿冶炼及转炉溅渣护炉技术的推广,钢渣中P、S元素对冶炼会产生不利影响,钢渣返回烧结使用的数量已越来越少,大部分钢渣的利用方向转向了建材领域。因此,应积极推广较先进的钢渣处理工艺。根据唐钢实际情况,应将钢渣热焖处理工艺作为主要的发展方向,同时开展尾渣高附加值资源化利用研究,以进一步提高唐钢钢渣处理及综合利用水平。

参考文献:

[1] 王向峰,于淑娟,等.鞍钢综合利用现状及其发展方向[J].鞍钢技术,2009(3):11—14.

[2] 张集广.首钢转炉钢渣尾渣在道路工程和建材行业中的实验与应用[J].废钢铁,2003(9):30—33.

[3] 贺世雄.浅谈钢渣热焖处理工艺及热焖效果的提高[J].管理与财富,2008(6):138—139.

[4] 赛音巴特尔,周宁,等.国内钢渣处理方法及综合利用进展[J].冶金环境保护,2011(1):30—33.

[5] 张宇,赵蕊,等.本溪钢铁集团转炉钢渣处理工艺的比较[J].冶金环境保护,2011(5):37—39.

成渝钒钛科技有限公司钢渣热闷处理生产线工艺规程(试用)编制人:王庆 初审人: 审核人: 批准人: 2012 年10 月

目录 第一章转炉钢渣热闷处理工艺规程 (1) 1 目的 (1) 2 用途 (1) 3 适用范围 (1) 4 钢渣热闷工艺操作规程 (1) 4.1前言 (1) 4.2生产工艺流程图 (2) 4.3主要工艺参数 (2) 4.4热态钢渣和热闷装置的技术要求 (3) 4.5 热闷前准备工作 (3) 4.6 热闷装置垫底和翻渣 (4) 4.7醒渣 (4) 4.8 均热 (4) 4.9 热闷喷水 (5) 4.10 热闷 (6) 4.11 排汽阀调节 (7) 4.12 出渣 (7) 4.13 给排水 (7) 4.14 水质处理 (8) 第二章中控室工艺规程 (10) 1 目的 (10) 2 适用范围 (10) 3 实施步骤 (10) 3.1开机前准备: (10) 3.2正常作业(闷渣操作、PLC自动化操作参数待最终调试后

确定) (10) 3.3正常作业(筛分、磁选、输送、储存操作) (11) 3.4安全作业 (11) 第三章钢渣筛分磁选生产线工艺流程 (13) 1 工艺流程 (13) 备注: (14)

第一章转炉钢渣热闷处理工艺规程 1 目的 生产工艺达到规范化、制度化和标准化管理,以确保安全顺利生产和钢渣热闷处理后达到理想质量要求以及在管理上受控,使钢渣热闷在处理线上处理后产品稳定、提高,特制定本规程。 2 用途 本工艺规程是保证和组织钢渣处理顺利以及处理效果的关键,是保证产品质量和安全顺利生产,也可作为质量和技术规程制订的主要依据、在生产作业时必须遵守的工艺法规。 3 适用范围 本工艺规程采用GB/T19000-2000标准中的术语和定义。 本工艺规程适用于成渝钒钛科技有限公司三利分厂钢渣热闷及加工处理生产线。 4 钢渣热闷工艺操作规程 4.1前言 本规程适用于高温转炉钢渣直接翻入热闷装置处理生产工艺。该工艺过程是将热融1500℃左右的钢渣倾翻在热闷装置内,通过自动化喷水系统对钢渣进行喷水处理,利用钢渣自身余热产生大量饱和蒸汽,使钢渣中f-CaO和f-MgO快速消解导致钢渣裂解粉化,进而再对处理后的钢渣进行筛分、磁选、提纯,实现充分回收金属,降低尾渣中铁含量,实现100%资源再利用。

钢渣的处理与利用研究 发表时间:2018-10-10T11:24:05.160Z 来源:《防护工程》2018年第11期作者:王芳[导读] 首先简单介绍了钢渣的矿物、化学组成,对钢渣的处理工艺进行了总结和分析。详细阐述了钢渣在冶金领域、建筑行业以及农业方面的综合利用现状,并对钢渣的资源综合利用进行了展望。王芳 中冶京诚工程技术有限公司 100176摘要:随着我国经济的快速发展,对各种资源的浪费现象也越来越严重。本文研究的目的就是对钢渣再次进行回收使用,从而节约能源,为我国的持续性发展战略提供支持。首先简单介绍了钢渣的矿物、化学组成,对钢渣的处理工艺进行了总结和分析。详细阐述了钢渣在冶金领域、建筑行业以及农业方面的综合利用现状,并对钢渣的资源综合利用进行了展望。关键词:钢渣;处理工艺;利用随着我国经济的发展,钢铁产量也得到了很大的提高,随着产生的钢渣也急速增加。作为钢铁生产过程中所排出的固体废弃物,每生产1吨钢排出约0.12吨钢渣,每年我国产出的钢渣产量接近1亿吨。目前我国钢渣的综合利用率不足30%,没有利用的钢渣形成的一座座渣山,不仅占用大量的土地资源,污染周边环境和地下水,还造成了巨大的浪费。积极开发和应用先进有效的钢渣处理和资源化利用新技术,提高其利用率和附加值,是钢铁企业发展循环经济,实现可持续发展的重要课题之一。 一、钢渣概述 (一)钢渣的产生 钢渣是炼钢过程中排出的由金属原料中的杂质与助溶剂、炉衬形成的渣,以硅酸盐、铁酸盐为主要成分。钢渣的主要成分主要来源于以下几个方面:一是金属炉料中Si、Mn、P被少量铁氧化后生成的氧化物;二是侵蚀的炉衬和补炉材料,主要是CaO、MgO等;三是金属炉料带入的杂质,如泥沙等;四是为调整钢渣性质所加入的造渣材料,如石灰、铁矿石、白云石等辅助材料。(二)钢渣矿物组成钢渣的矿物组成随碱度(碱度=Ca0/ (SiO2十P2O5的质量比)高低也变化。钢渣的矿物组成含有橄榄石(CaO、 FeO、SiO2)、镁蔷薇辉石(3Ca0·Mg0·2Si02)、硅酸二钙(C2F) .硅酸三钙(C3S)、铁酸钙(C2F)、游离氧化钙(f-Ca0)、FeO,其组成随炼钢方式的不同而变化。碱度的高低关系到转炉钢渣的胶凝活性。碱度越高活性越大,但由于炼钢工艺的不同,同碱度的钢渣其胶凝活性还是有较大的差别,所以用碱度去评定胶凝活性不够准确。 二、钢渣处理方法(一)热泼法 从炼钢车间将热态钢渣运至钢渣场,在炉渣高于可淬温度时向其喷洒有限的水,利用钢渣产生的温度大于本身的极限应力使其碎裂,该过程还加速了游离氧化钙的水化消解,反复热泼后的钢渣变为小碎块或者粉化。其优点是排渣速度快、设备投资小、运行成本低;其缺点是占地大、破碎加工粉尘大、对环境污染严重。(二)盘泼法 通过渣灌将热熔渣运至渣盘边,利用吊车将渣罐中的热熔渣均匀的倾倒在渣盘中,向其喷淋大量的冷却水,再倒入渣车中喷水冷却,最后倒入水池中冷却。该方法的优点是冷却速度快、处理量大、粉尘少、占地少、钢渣粒度利于金属料回收;缺点是工艺复杂、投资和运行成本大、对钢渣的流动性有一定的要求。(三)热炯法 将熔融钢渣倾翻在热炯装置内,封盖,喷水。利用高温液态钢渣的显热洒水产生的物理力学作用以及游离氧化钙遇水生成氢氧化钙体积膨胀产生的化学作用使钢渣破裂粉化。该方法的优点是处理工艺简单、钢渣粉化效果好、钢渣安定性好利于尾渣的后期利用;缺点是处理周期长。 (四)水淬法 钢渣水淬法是20世纪70年代为获得粒度小于8mm钢渣返回烧结而研究成功的工艺。高温液态钢渣在流出下降过程中被高压水分割、击碎,热熔渣遇水急冷收缩产生应力集中而破裂使熔渣在水幕中进行粒化。其优点是排渣速度快、工艺流程简单、占地面积少、投资少、钢渣粒度小性能稳定;其缺点是水淬时操作不当易发生爆炸、只能处理液态渣、钢渣水硬胶凝性低影响钢渣的利用。(五)滚筒法 高温液体钢渣在高速旋转的滚筒内,滚筒中放置有钢球,以水作为冷却介质,钢渣在滚筒中热化、粉化、研磨、冷却。其优点是排渣速度快、占地面积少、污染少、钢渣粒度小、钢渣安定性好利于尾渣的后期利用;其缺点是设备较复杂且故障率高、投资大、只能处理液态渣。 (六)粒化轮法 将熔融的钢渣落到高速旋转的粒化轮上,因机械作用将熔渣破碎、粒化,被粒化的熔渣在空间经喷水冷却后,渣水一同落人脱水转鼓。其优点是排渣速度快、污染少;其缺点是处理率低、只能处理流动性好的钢渣、设备磨损严重、钢渣胶凝性能变差影响其利用。 三、钢渣处理之后的应用(一)回收废钢铁 钢渣的主要化学成分中约有平均质量分数为25%的铁,其中金属铁约占10%,钢厂通过破碎、磁选、筛分工艺来回收钢渣中的废钢铁。若需要越大程度的回收的金属Fe,钢渣的破碎粒度则越细。钢渣破碎到300-100mm,可从中回收6.4%的金属Fe,破碎到100-80mm,可从中回收7.6%的金属Fe,破碎到75-25mm,金属Fe的回收量高达15%。从钢渣中分选、回收废钢和钢粒,现在已经成为钢铁企业最基本的利用措施。 (二)建筑方面的应用

转炉钢渣处理的工艺方法 冶金13-A1 高善超 120133201133 摘要:介绍了钢渣的组成成分,简述了目前国内钢渣的主要处理工艺,对其中最为主流的热泼法、滚筒法、热闷法等钢渣处理工艺的工作原理及其优缺点进行简要评述。转炉渣中的f-CaO是影响转炉渣安定性的主要因素,钢渣中的f-CaO遇水会进行如下化学反应:f-CaO+H2O→Ca(OH)2,会使转炉渣体积膨胀98%左右,导致道路、建材制品或建筑物的开裂而破坏。如果能够降低转炉渣中f-CaO的含量,那么对钢渣的利用具有很大的指导意义。 游离氧化钙与二氧化碳酸化反应生成CaCO3,以消解游离氧化钙,使钢渣中氧化钙降低至3%以下,达到国家规定,从而可以在各个工程中得到良好的应用。 高炉渣中含SiO2一般是32%~42%,可见高炉渣可以视为一种含SiO2物料,具有潜在消解转炉钢渣中f-CaO 的能力,如果实现高炉渣与转炉渣熔融态下同步处理,这无疑拓宽了冶金渣资源化处理的有效途径。本文对以上两种钢渣中游离氧化钙的处理方法进行了论述。 关键词:高炉渣;转炉钢渣;游离氧化钙;二氧化碳;石英砂;高温反应;消解率 0引言 钢渣是生产钢铁的过程中,由于造渣材料、冶炼材料、冶炼过程中掉落的炉体材料、修补炉体的补炉料和各种金属杂质所混合成的高温固溶体,是炼钢过程中所产生的附属产品,需要再次加工方可应用【1】。 钢渣在欧美等发达国家可以广泛的利用,说明了钢渣具有非常好的应用前景,对钢渣的处理、利用、开发已经成为我们国家钢铁企业的重要发展方向。由于钢渣中存在游离氧化钙这种物质,其含量在钢渣中约占0~10%,游离氧化钙遇水后发生反应生成Ca(OH)2,这种反应会使钢渣体积发生膨胀,膨胀后钢渣的体积约会增长一倍,这种情况制约了钢渣的使用方向,使其很难在建材与道路工程中加以使用。由于我国正处于高速发展中,各项基础设施建设需要建设,其中高速公路的发展快速,如果可以将处理后的钢渣应用其中,代替其他岩土材料,可以降低建设成本,降低其他材料的消耗,有效的处理了堆积巨大的废弃钢渣,达到实际的经济效益【1-2】。因此对钢渣进行合理的处理并应用已经成为我国钢铁企业重要的发展方向之一。

介绍目前比较流行的几种钢渣处理工艺 1)热泼工艺。热熔钢渣倒入渣罐后,用车辆运到钢渣热泼车间,利用吊车将渣罐的液态渣分层泼倒在渣床上(或渣坑内)喷淋适量的水,使高温炉渣急冷碎裂并加速冷却,然后用装载机、电铲等设备进行挖掘装车,再运至弃渣场。需要加工利用的,则运至钢渣处理间进行粉碎、筛分、磁选等工艺处理。 (2)盘泼水冷(ISC法)。在钢渣车间设置高架泼渣盘,利用吊车将渣罐内液态钢渣泼在渣盘内.渣层一样为30一120mm厚,然后喷以适量的水促使急冷破裂。再将碎渣翻倒在渣车内,驱车至池边喷水降温,再将渣卸至水池内进一步降温冷却。渣子粒度一样为5—100mm,最后用抓斗抓出装车,送至钢渣处理车间,进行磁选、破裂、筛分、精加工。 (3)钢渣水淬工艺。热熔钢渣在流出、下降过程中,被压力水分割、击碎.再加上熔渣遇水急冷收缩产生应力集中而破裂,使熔渣粒化。由于钢渣比高炉矿渣碱度高、粘度大,其水淬难度也大。为防止爆炸,有的采纳渣罐打孔,在水渣沟水淬的方法并通过渣罐孔径限制最大渣流量。 (4)风淬法。渣罐接渣后,运到风淬装置处,倾翻渣罐,熔渣通过中间罐流出,被一种专门喷嘴喷出的空气吹散,破裂成微粒,在罩式锅炉内回收高温空气和微粒渣中所散发的热量并捕集渣粒。通过风淬而成微粒的转炉渣,可做建筑材料;由锅炉产生的中温蒸汽可用于干燥氧化铁皮。 (5)钢渣粉化处理。由于钢渣中含有未化台的游离CaO,用压力0.2一0.3 MPa,l00℃的蒸汽处理转炉钢渣时,其体积增加23%一87%,小于0.3m m的钢渣粉化率达50%一80%。在渣中要紧矿相组成差不多不变的情形下,排除了未化合CaO,提高了钢渣的稳固性。此种处理工艺可显著减少钢渣破裂加工量并减少粉碎设备磨损。

钢渣的综合利用 钢渣是在转炉、电炉或精炼炉熔炼过程中产生的由炉料杂质、造渣材料等熔化形成的以氧化物为主、有时还含有少量氟化物、硫化物及渣钢渣粒的冶炼废物,发生量约占钢铁企业固废总量的25%。近年来,我国钢铁业发展迅猛,粗钢产量年均增长22.4%,2010年1~9月已达4.75亿t计,由此产生近1亿t的钢渣。钢渣中富含Ca、Si、Fe、Mg、A1等有价元素,蕴含大量热能,是一种宝贵的次生资源,而有效处理和利用钢渣,不仅有利于节能降耗和温室气体减排,还是钢铁企业实现可持续发展和循环经济的必由之路。 1钢渣的种类与来源 冶金企业生产工艺的各异导致渣的种类也不尽相同,特别是化学成分和物理性能存在巨大差异。鞍钢长流程生产工艺所产生的渣,大体上分为脱硫渣、转炉炼钢渣、连铸渣和精炼渣等:①脱硫渣。转炉炼钢前进行铁水预处理,在脱硫站脱硫扒渣,炉渣碱度较高。一般,因脱硫渣的硫过高而须脱硫处理,否则,其冶金用途不大。②转炉钢渣。鞍钢日产5000t左右的转炉钢渣,占钢厂渣总量的60%以上,是一种利用范围较广和使用价值最高的钢渣。③连铸渣。鞍钢采用全流程的连铸生产工艺,连铸过程中的保护渣成分在使用前后变化不大,理论上可循环使用。但现实中因连铸保护渣随二冷水流走并与其它杂质混杂,且含较多难以回收的氟,故大部分堆放在渣场,目前利用率偏低,其应用问题还有待于进一步研究。④精炼渣。鞍钢采用炉外精炼等措施冶炼高纯净度的钢水,精炼过程产生大量副渣,其除含高碱度的碱性氧化物外,还有非常高的三氧化二铝和非常低的金属铁量,适合制造水泥和耐火材料。同时,国外已开展对精炼渣深人利用的研究,如日本己对LF炉的顶渣利用课题立项,开展了热渣循环利用的研究。 2钢渣的基本物性 2.1钢渣的物理性质 钢渣呈黑色,外观像结块的水泥熟料,其中夹带部分铁粒,硬度大,密度为

新兴钢渣处理技术介绍 关键字:钢渣处理热焖法钢渣热焖干式磁选钢渣回收 摘要:为克服传统干法工艺和水洗球磨机处理工艺的缺陷,新兴河北工程技术有限公司借鉴日本、韩国先进钢渣处理工艺,消化吸收,开发出全新的钢渣处理新工艺。“钢渣热焖—干式磁选”处理技术可实现整个钢渣处理过程的机械化和连续化,从各方面最大程度地降低了投产运行后的经营成本,因此,采用该方案进行钢渣处理在经济方面可实现其效益的最大化。 一、新兴干法钢渣回收利用技术介绍 目前国内钢渣二次处理工艺有: 1、传统干法加工工艺:目前国内大部分钢铁厂所采用的钢渣处理方式多为简单的破碎磁选工艺,所采用的设备为颚式破碎机1~2台或圆锥破碎机1台+带式除铁器若干或干式磁选机1~2台。工序繁多,渣、铁分离不彻底,回收废钢品位低(TFe含量约40%),不利于炼钢使用;尾渣MFe含量高(约6%),造成资源大量浪费,经济效益差。 低品位渣钢对炼钢生产的影响如下: a、钢渣中硫磷等有害元素回到钢水中并不断富集,影响钢水质量; b、因杂质多,造成渣量增大,喷溅严重; c、冶炼过程中因不能准确确定金属液的重量而影响钢水化学成分的准确控制,浇注时,因钢液重量不足,容易造成短尺废品; 会降低碱度,改变熔渣的组成,这对脱磷及提高炉衬的使用寿 d、钢渣中的主要成分SiO 2 命不利。 此工艺一般小型钢铁厂应用较多。 2、水磨湿选法: 投资大,占地多、小粒度产品品位高,不适合大块钢渣处理,处理大块渣需与其它粗选法配合,尾泥须浓缩、沉淀、脱水、烘干处理才可利用,既污染环境又增加占地、投资,经济效益差。此工艺的致命缺点是: a、尾渣泥处理成本高。目前尾泥处理使用自然沉淀法和机械法。自然沉淀法需要建设大规模的沉淀池系统,沉淀时间长,效果差;机械法以湘潭钢铁为代表,使用斜板沉淀器和压滤机及配套水池、泵、管网系统处理尾渣泥浆。无论哪种方式,都大幅提高了投资及运营成本。 b、脱水后的尾渣含水量也较大,且经细磨水洗后活性丧失,已不能用于钢渣粉的生产,基本丧失利用价值。且经水洗选出的废钢易生锈,铁锈主要成分是Fe(OH)2,在炉内分解

钢渣在建筑行业资源化利用的研究现状 资源生物学院钢铁冶金系杨桂明115611023 摘要:简要介绍了钢渣的化学成分、矿物组成和胶凝性能,分析了钢渣活性激发方式并论述了钢渣在水泥和混凝土中的应用。 关键词:钢渣活性水泥混凝土 Research Progress of Steel Slag Utilization in Architecture Industry Abstracts: This article briefly introduces the chemical composition, mineral composition and cementitious activity of steel slag. Excitation mode of slag activity and its applications in cement industry are included. Key words: steel slag,activity,cement,concrete 0. 引言 钢渣是炼钢过程中产生的废渣,排放量较大。大量钢渣的存放不仅占用土地,还会对环境造成很大危害。全球每年约产5000万t钢渣,20世纪70年代初美国的钢渣就已达到排用平衡。欧洲每年产钢渣约1200万t,其中65%已得到高效利用。经过日本钢铁联盟资源化委员会的努力,1996年底,日本的钢渣有效利用率就已达95%,到2004年基本实现了100%利用。[1~3]我国积存钢渣已有l亿t以上,各大钢厂对钢渣利用进行了广泛研究,取得了一定成效,但有效利用率还比较低,约为10%。从目前发展趋势来看,钢渣的资源化利用途径主要集中在建筑行业,且以在水泥和混凝土中的应用作为发展的重点。[4] 1. 钢渣的性质 1.1 化学成分和矿物组成 目前的钢铁工业中,由于炼钢原料和冶炼工艺不同,所排放的钢渣物化性能是不同的。按照工艺划分,钢渣可以分为平炉钢渣、转炉钢渣和电炉钢渣。钢渣的化学成分与水泥熟料的化学成分基本相似,主要由CaO、SiO2、A12O3、Fe2O3、MgO等组成,但具体各化学成分含量差别较大。转炉钢渣的主要矿物组成是硅酸二钙(C2S)、硅酸三钙(C3S)、RO相(MgO、FeO和MnO的固溶体)及少量游离氧化钙(fCaO)、铁铝酸钙(C4AF)。[5~6]根据碱度的不同,一般将钢渣分为橄榄石渣(CaO·RO·SiO2)、蔷薇辉石渣(3CaO·RO·2SiO2)、硅酸二钙渣及硅酸三钙渣。 1.2 胶凝性能及活性激发方法

龙源期刊网 https://www.doczj.com/doc/d613468480.html, 钢渣在水泥混凝土领域中的应用现状及前景作者:吴昌鹏 来源:《中国房地产业·中旬》2017年第09期 摘要:本文从钢渣分类、化学成分及矿物组成入手,分析了钢渣在水泥混凝土行业的应用历史及使用前景。分析结果表明:钢渣可以用来生产钢渣水泥,以及代替部分水泥和粗细骨料用于混凝土。 关键词:钢渣;水泥;混凝土 钢渣是炼钢过程中产生的废弃物,大约占钢铁生产排放10%。2016年中国钢渣排放近八千万吨。我国的钢渣尚未被充分利用,大量钢渣在钢铁企业周围堆积成山,不仅占用大量土地,污染环境,而且危害人类的健康。在当前社会经济发展和资源短缺问题日益突出的情况下,钢渣资源的使用和高价值的研究尤为重要。 1、钢渣分类 用于炼钢的炉型包括转炉,平炉和电炉,根据炉型钢渣可分为转炉渣,平炉渣和电炉渣。转炉炼钢工艺多是一次排渣,炼钢周期低。当采用平炉炼钢工艺时,炼钢周期相对较长,包括氧化期,精炼期和出钢期,相应的出炉渣分别是氧化渣,精炼渣和钢渣。电炉炼钢循环周期也比较长。生产过程包括氧化期和还原期,相应的排放称为氧化炉渣和还原炉渣。根据碱度(M)的大小,炉渣可分为低碱度钢渣,中碱度钢渣和高碱度钢渣。 2、钢渣的化学成分及矿物组成 2.1钢渣的化学成分 钢渣的化学成分由炼钢原料和冶炼工艺决定,虽然不同钢厂钢渣化学成分有一定的波动,但主要化学成分基本相同。国内外研究表明,炉渣主要由CaO,SiO2,Al2O3,F2O3,MgO 和少量MnO,FeO,P2O5和金属Fe组成。 2.2钢渣的矿物组成 国内外转炉钢渣的主要矿物成分为硅酸二钙(C2S),硅酸三钙(C3S),RO相(MgO,FeO和MnO的固溶体)和少量游离氧化钙(f-CaO)和铁铝酸钙(C4AF)。随着炼钢过程中连续加入CaO,钢渣碱度增加,矿物组成逐渐变化,随着碱度的增加,钢渣中C3S 的含量逐渐增加,C2S含量逐渐降低,钢渣的早期水化活性增加。在冷却结晶的过程中,当温度降至低于500℃时,β-C2S转换为γ-C2S。 3、钢渣利用的研究历史及研究现状

钢渣处理技术及综合利用途径 摘要:国内外对钢渣的利用都作了不少研究,但钢渣利用率不高的原因是其成分很复杂,但随着矿源能源的紧张,对钢渣进行处理和综合利用一直是值得关注和探索的课题,文章就目前较为成熟的方法进行了介绍。 关键词:钢渣处理;技术;综合利用 钢渣是炼钢过程中排出的废渣。钢渣主要来源于铁水与废钢中所含元素氧化后形成的氧化物,加入的造渣剂,金属炉料带入的杂质以及脱硫产物和被侵蚀的炉衬材料等。目前我国钢渣年产量1亿多t,累计堆放尚未利用的钢渣达3亿t,对其进行处理和综合利用,具有很大的经济效益、社会效益和环境效益。 1 钢渣的处理工艺 1.1 冷弃法 钢渣倒入渣罐缓冷后直接运到渣场抛弃,这种处理技术不仅占地大,易形成渣山,而且不利于钢渣加工和合理利用,所以不建议采用此种工艺。 1.2 热泼法 随着炼钢炉容量加大,氧气在炼钢炉中的应用,快速炼钢要求快速排渣,从而发展了热泼法技术。热泼法是把炼钢渣倒进渣罐后,用吊车将渣罐吊起并将里面的熔渣分层倒在渣床上,经空气冷却降温至350~400 ℃时再喷淋适量的水,使高温炉渣急冷碎裂并加速冷却。 1.3 水淬法 由于钢渣比高炉渣碱度高、黏度大,其水淬难度也大。该法原理是;液态高温钢渣在流出和下降过程中,被压力水击碎、分割,同时高温熔渣遇水急冷收缩产生应力集中而破裂,使熔渣在水幕中进行粒化。 1.4 盘泼水冷法 该法是用吊车把渣罐内熔渣泼在高架泼渣盘内,喷淋适量的水使钢渣急冷碎裂,渣层一般厚3~12 cm。然后再用吊车把渣盘翻倒,对碎渣进行池边喷水降温,最后把渣倒入水池内进一步降温冷却,使渣粉碎到粒度为0.5~10 cm,用抓斗抓出装车,送到钢渣车间再处理。 1.5 粒化法 该法和水淬法有相似之处,原理是把液态钢渣均匀流入粒化器,在粒化器中被高速旋转的粒化轮破碎并沿切线方向抛出,同时受高压水流冷却后落入水箱,

钢渣粉磨系统成本测算 一、产品定位与规模 产品标准:用于水泥和混凝土中的钢渣粉(本标准也适用于钢渣粉与粒化高炉矿渣粉、粉煤灰复合的产品) 产品标准代号:GB/T2049-2006 该项目为建设一条复合粉生产线:40万吨/年生产依据:根据我公司与钢铁公司分交形式,建设一套“嘉恒法”钢渣粒化设备,每年能粒化钢渣14万吨考虑和享受综合利用项目免税优惠的政策(钢渣占产品中≥30%),每年生产40万吨钢矿复合粉。即:40万吨×35%(钢渣所占比例)=14万吨钢渣(与每年能粒化的钢渣量持平),为使该项目具有可行性,所以测算时暂不考虑生产钢渣水泥生产线。 二、钢渣粉磨厂部人员配备及工资测算

三、原材料成本测算 1.钢渣: ①、加运费:24.55元/吨+0.47元/吨公里×10公里=29.25元/吨 注:24.55元/吨为粒化成本,0.47元/吨公里为运费,10公里为运距。 ②、扣出水份:29.25元/吨×8%+29.25元/吨=31.59元/吨 注:钢渣含水量约为5%-10%,取8%含水量。 ③、加烘干费:31.59元/吨+14.71元/吨(烘干费用)=46.3元/吨即:钢渣最终成本为46.3元/吨 2.矿渣: ①、加运费:10元/吨+0.47元/吨公里×10公里=14.7元/吨 注:10元/吨为矿渣出厂价,0.47元/吨公里为运费,10公里为运距。 ②、扣出水份:14.7元/吨×15%+14.7元/吨=16.91元/吨 注:矿渣含水量为10%-20%,取15%含水量。 ③、加烘干费:16.91元/吨+14.71元/吨(烘干费用)=31.62元/吨即:矿渣最终成本为31.62元/吨 3.钢矿复合粉原料成本: 46.3元/吨×35%+31.62元/吨×65%=36.76元/吨 注:46.3元/吨为钢渣成本,35%为钢渣所占比例,31.62元/吨为矿渣成本,65%为矿渣所占比例 即:生产钢矿复合粉所需原料成本为36.76元/吨 四、钢渣粉磨系统投资(含厂办公部分) 1.办公系统及占地投资 ①、办公室:300m2×1100元/m2=33万元 宿舍:300m2×1100元/m2=33万元 ②、围墙:破碎磁选拟占100亩地,得出围墙1100米长(厂区定为:长333米×宽200米),拟建围墙高2.8米,厚为0.24米,按定额围

一、钢渣生产线简介: 钢渣处理生产线是指对钢渣进行处理的生产线,主要是从钢渣中提取钢粒、铁块的成套生产线,高科机械在此对钢渣处理生产线和铬铁渣处理工艺流程作简单介绍,以供参考! 从上图中可以看出,大块钢渣质地紧密,黑色灰质中含有金属光泽的物质,而左下图为提选出的细粒铁粉,右下图为同时分选出的纯铁块,也就是业内人士俗称的粒子钢。钢渣的的利用价值在于钢渣中含有一定量的钢粒和铁粉,也就是回收钢粒和铁粉是利用钢渣的主要途径。那么钢粒和铁粉如何回收呢?巩义市高科机械厂接下来讲解一下钢渣处理工艺流程,供相关人士参考。 二、钢渣处理工艺流程

一般情况下,对于钢渣的处理加工分为两个步骤进行。 步骤一:钢渣的破碎。 钢厂生产的钢渣都呈规则不均匀的块状,钢粒、铁粉和渣子都混合在一起。必须先通过破碎、研磨,把钢渣打碎,才能够分选。由于钢渣多成块状,且硬度较大,采用破碎比大、耐用的颚式破碎机对钢渣进行粗碎,粗碎过后的钢渣如果大小能够达到10mm以下,那么可以直接送入球磨机内进行研磨;否则需要将粗碎后的钢渣送入细粒颚式破碎机进行第二道破碎。 步骤二:球磨机的磨矿。 仅仅通过破碎机无法将钢渣彻底打碎,还需要球磨机。破碎后的达到10mm以下粒度的钢渣直接送入球磨机内磨矿,经过充分研磨将钢渣、铁粉、渣子之间的连接体结构打碎,从而进行下一步分选。我厂生产的球磨机的尾端加有筛笼,这样当物料从球磨机内出来后,筛笼直接将颗粒状的钢粒和细粒的铁粉、渣子分开,省去了振动筛,减少了客户的投资成本。 步骤三:钢粒(粒子钢)和铁粉的提取。 由于钢粒和铁粉都具有磁性,因此分选、提取钢粒和铁粉的设备就是磁选机。我厂生产的球磨机尾端有筛笼装置,筛出来的钢粒可以直接采用皮带式磁选机(腾空磁选机)进

钢渣处理技术介绍 一、新兴干法钢渣回收利用技术介绍 目前国内钢渣二次处理工艺有: 1.传统干法加工工艺:目前国内大部分钢铁厂所采用的钢渣处理方式多为简单的破碎磁选工艺,所采用的设备为颚式破碎机1~2台或圆锥破碎机1台+带式除铁器若干或干式磁选机1~2台。工序繁多,渣、铁分离不彻底,回收废钢品位低(TFe含量约40%),不利于炼钢使用;尾渣MFe含量高(约6%),造成资源大量浪费,经济效益差。 低品位渣钢对炼钢生产的影响如下: a、钢渣中硫磷等有害元素回到钢水中并不断富集,影响钢水质量; b、因杂质多,造成渣量增大,喷溅严重; c、冶炼过程中因不能准确确定金属液的重量而影响钢水化学成分的准确控制,浇注时,因钢液重量不足,容易造成短尺废品; d、钢渣中的主要成分SiO2会降低碱度,改变熔渣的组成,这对脱磷及提高炉衬的使用寿命不利。 此工艺一般小型钢铁厂应用较多。 2. 水磨湿选法: 投资大,占地多、小粒度产品品位高,不适合大块钢渣处理,处理大块渣需与其它粗选法配合,尾泥须浓缩、沉淀、脱水、烘干处理才可利用,既污染环境又增加占地、投资,经济效益差。此工艺的致命缺点是: a、尾渣泥处理成本高。目前尾泥处理使用自然沉淀法和机械法。自然沉淀法需要建设大规模的沉淀池系统,沉淀时间长,效果差;机械法以湘潭钢铁为

代表,使用斜板沉淀器和压滤机及配套水池、泵、管网系统处理尾渣泥浆。无论哪种方式,都大幅提高了投资及运营成本。 b、脱水后的尾渣含水量也较大,且经细磨水洗后活性丧失,已不能用于钢渣粉的生产,基本丧失利用价值。且经水洗选出的废钢易生锈,铁锈主要成分是Fe(OH)2,在炉内分解会增加钢种的氢含量,影响钢材质量。 c、尾渣泥沉淀池系统需占用大量土地,且由于尾泥无利用价值只能扔掉,需占用大量土地,污染环境。 国内使用此工艺的钢铁厂较多,代表钢厂为湘潭钢铁厂。 如何利用简洁高效的工艺装备处理钢渣,生产优质废钢、铁精粉及容易利用的干尾渣,是实现钢渣高附加值利用的技术关键。 为克服传统干法工艺和水洗球磨机处理工艺的缺陷,新兴河北工程技术有限公司借鉴日本、韩国先进钢渣处理工艺,消化吸收,开发出全新的钢渣处理新工艺。此工艺采用钢渣专用棒磨机对钢渣进行破碎,通过湿度、粒度、给料量的综合控制及其它手段,实现对渣、钢的彻底剥离。且产品粒度比较均匀,过粉碎矿粒少,产品粒度在3mm左右。配之以特殊结构的可变磁场干式磁选机将金属全部回收。 本工艺处理后的钢渣所有产品质量好,可利用途径广泛。所得废钢品位~90%,完全可满足炼钢使用要求;所得铁精粉品位>65%,完全可满足烧结使用要求;所得尾渣磁性铁含量<1%,且为干尾渣,可制砖、生产微粉、作为集料等,用途广泛,可利用价值高。 本技术在新疆特钢和济源钢铁厂实际应用,回收效果良好。

第25卷第7期2013年7月 钢铁研究学报J o u r n a l o f I r o n a n d S t e e l R e s e a r c h V o l .25,N o .7J u l y 2013作者简介:张朝晖(1967—,男,博士,教授; E -m a i l :305201096@q q .c o m ;收稿日期:2013-03-18钢渣处理工艺与国内外钢渣利用技术 张朝晖,廖杰龙,巨建涛,党要均 (西安建筑科技大学冶金工程学院,陕西西安710055 摘要:介绍了钢渣的组成成分,简述了目前国内钢渣的主要处理工艺,对其中最为主流的热泼法、滚筒法、热闷法等钢渣处理工艺的工作原理及其优缺点进行简要评述。并在介绍钢渣特性的基础上,着重综述了钢渣在钢铁冶炼、 建材生产、环境工程、农业等方面的综合利用途径。从钢渣综合利用的现状出发,总结了制约钢渣应用的问题,提出针对具体问题所需提高的钢渣再利用技术与理念,展望了钢渣利用的发展趋势。关键词:钢渣;烧结材料;游离氧化钙;混凝土 文献标志码:A 文章编号:1001-0963(201307-0001- 04T r e a t m e n t P r o c e s s a n d U t i l i z a t i o n T e c h n o l o g y o f S t e e l S l a g i n C h i n a a n d A b r o a d Z HA N G Z h a o -h u i ,L I A O J i e -l o n g ,J U J i a n -t a o , D A N G Y a o -j u n (S c h o o l o f M e t a l l u r g i c a l E n g i n e e r i n g ,X i ′a n U n i v e r s i t y

钢渣处理考察报告 2010 年6 月1 日至6 月4 日,我们一行4 人在技术质量部、规化部的带领下,赴XX钢铁公司、XXXX查业公司学习考察,收获不少,启发很大,现将个人学习考察报告如下: 一、学习考察简要说明 XX目前有2座210吨转炉,3座100吨转炉,年产量钢量860万吨,钢渣量约125公斤/吨钢,其钢渣处理项目由XX渣业公司加工负责,钢渣100%回收利用,既环保又经济,是钢铁行业中的循环经济。 二、学习考察情况 1、XX钢铁公司转炉钢渣处理工艺流程说明 热熔钢渣用渣罐由汽车运至XX渣业生产线,用吊钩桥式起重机将渣罐中的热渣倒入热闷装置,打水冷却,同时用锅勾机不断翻动钢渣冷却,如图1,冷却3小时左右,进行钢渣热闷处理约12 小时(图2),当热闷周期结束后用履带式挖掘机将装置内粉化钢渣抓出放到筛孔为200mm勺振动给料筛上,大于200mm勺钢渣落入给料筛旁的料 槽,通过装载机装到自卸车上,运到落锤破碎间进行破碎,并磁选出大块渣钢。破碎后的大渣钢返回炼钢使用,钢渣返回加工生产线。 小于200mn粒类的钢渣进入筛下振动给料机送入胶带输送机。在胶带机上安装有电磁自卸除铁器进行磁选,将渣钢选出。钢渣经50mml的振动筛进行筛分,大于50mm的物料经过电磁除铁器选出铁后,钢渣进入500m M 750mm勺液压颚式破碎机破碎,小于50mm勺钢渣经电磁

除铁器选出渣钢后进入棒磨机进行破碎和剥离。破碎剥离后的钢渣进入10mm的振动筛,小于10mm的钢渣进双辊磁选机磁选出小于10mm 的渣钢和尾渣分别堆放。 图1热熔钢渣打水冷却 2. 钢渣分类由XXXX查业公司处理后的钢渣主要分四类:第一类铁含量》85%以返炼钢渣钢(简称A类渣钢),第二类为铁含量》35%烧结用渣钢(B类渣钢),第三类为铁含量约35%炼钢用渣钢(C类渣钢),第四类为尾渣。

钢渣处理 一、热闷法 1.一吨钢渣有12%的废钢,1600摄氏度液态钢渣,用高压 水喷成10mm的钢渣,温度由1600摄氏度降到800摄氏度,再进行倒渣坑,温度可降到320摄氏度,压力P=0.3MP,经热闷8~12小时变成8~10mm的钢渣。 2.工艺流程 转炉钢渣热闷处理是目前钢渣处理的一种方式,其主要特点是将温度很高的钢渣(1600摄氏度)倒入渣坑内进行喷水后,盖上闷渣盖,在密闭的渣坑内热渣遇水产生大量饱和蒸气自行破裂粉化的工艺,该处理工艺为转炉钢渣的综合利用开拓

新的途径。 1)钢渣余热自解热闷原理 液态钢渣直接倒入热闷装置中,喷雾遇热渣产生饱和蒸气与钢渣中游离的氧化钙f-CaO, 游离氧化镁f- MgO 发生如下反应: f-CaO+H2O→Ca(OH)2 体积膨胀98% f-MgO+H2O→Mg(OH)2 体积膨胀148% 由于上述反应致使钢渣自解粉化 2)工艺流程 液态钢渣→装入热闷装置(如坑闷)→盖上盖喷雾化水→蒸气热闷→钢渣粉化 ↓废钢→返回冶炼 磁选回收废钢→ 尾渣→生产钢渣粉和水泥3)钢渣热闷法的技术特点 (1)钢渣粒度小于20mm的量占60%~80%,都去了钢渣热泼工艺的多级破碎设备。 (2)钢渣分离效果好,大粒级的钢渣铁品位高,金属回收率高,尾渣中金属含量小于1%,减少金属资 源的浪费。 (3)与其它工艺相比,钢渣热闷处理可使尾渣中的游离氧化钙(f-CaO)和游离氧化镁(f-MgO)充分

进行消解反应,消除钢渣不稳定因素,使钢渣用 于建材和道理工程安全可靠,尾渣的利用率可达 100%。 (4)粉化钢渣中水硬性矿物硅酸二钙,硅酸三钙的溶性不降低,保证钢渣质量。 (5)钢渣粉化后粒度小,用于建材工业不需要破碎,磨细时亦可提高粉磨效率,节省电耗。 二、为何目前钢渣粉产量低 主要原因是因为钢渣硬度较高,难以磨细,用传统的球磨机电耗大,生产成本高,企业利润少。中国京冶工程技术有限公司经过广泛调研,确认法国FCB公司生产的卧式辊磨(HOROMILL),粉磨耗电低,试验结果钢渣的比表面积在400平方米/千克以上时,吨电耗仅为32千瓦时,为传统球磨机电耗的1/3,卧式辊磨机解决了钢渣粉生产的瓶颈问题。

钢渣综合利用方法和处理工艺的介绍 钢铁工业是国民经济的基础产业,在国家经济快速发展的形势下,钢铁工业也呈现出跳跃式发展的态势,钢产量近几年不断提高,钢渣作为炼钢工艺流程的衍生物随着钢产量的提高年产量不断递增。 据最新资料统计,2004年我国钢渣的产生量为3819万t,钢渣利用率仅为10%左右,该数据显示钢渣利用率很低,距离钢铁企业固体废弃物“零”排放的目标尚远。 积极开发和应用先进有效的处理技术和资源化利用新技术,提高其利用率和附加值,是钢铁企业发展循环经济,实现可持续发展的重要课题之一。 钢渣利用途径和制约钢渣利用率的因素 钢渣的利用途径大致可分为内循环和外循环,内循环指钢渣在钢铁企业内部利用,作为烧结矿的原料和炼钢的返回料。钢渣的外循环主要是指用于建筑建材行业。 1 钢渣的内循环利用 钢渣返烧结主要是利用钢渣中的残钢、氧化铁、氧化镁、氧化钙、氧化锰等有益成分,而且可以作为烧结矿的增强剂,因为它本身是熟料,且含有一定数量的铁酸钙,对烧结矿的强度有一定的改善作用,另外转炉渣中的钙、镁均以固溶体形式存在,代替溶剂后,可降低溶剂(石灰石、白云石、菱镁石)消耗,使烧结过程碳酸盐分解热减少,降低烧结固体燃料消耗。 钢渣在钢铁企业内部循环历来受到重视和普遍采用,配加转炉渣的烧结矿可改善高炉的流动性,增加铁的还原产量。但是配矿工艺对返烧结有影响,过度使用会造成磷等有害元素的富集;配加转炉渣的烧结矿品位、碱度有所降低。 研究表明,当高炉炉料使用100%自熔性球团矿时,5%转炉渣作为溶剂加入会引起高炉运行不畅,原因是明显影响球团矿的软熔特性,增大软熔温度间隔,使炉渣粘性有增大趋势。 另外钢渣的成分波动较大,烧结配矿时要求钢渣各种氧化物成分波动≤±2%,粒度要求一般小于3mm,钢渣在成分上很难满足要求,对钢渣破碎和筛分的要求也高。

钢渣热闷处理生产线工艺规程(试用) 编制人:王庆 初审人: 审核人: 批准人: 2012年10月□ 成渝钒钛科技有限公司

目录 第一章转炉钢渣热闷处理工艺规程................................. 1.. 1 目的..................................................... 1... 2 用途..................................................... 1... 3 适用范围 .................................................. 1... 4 钢渣热闷工艺操作规程...................................... 1.. 4.1 前言 1... 4.2 生产工艺流程图....................................... 2.. 4.3 主要工艺参数 2... 4.4 热态钢渣和热闷装置的技术要求......................... 3. 4.5 热闷前准备工作 3... 4.6 热闷装置垫底和翻渣................................... 4.. 4.7 醒渣 4... 4.8 均热 4... 4.9 热闷喷水 5... 4.10 热闷 6... 4.11 排汽阀调节 7... 4.12 出渣 7... 4.13 给排水 7... 4.14 水质处理 8...

第二章中控室工艺规程 ................................................................ 9.. . 1 目的..................................................... 9... 2 适用范围 .................................................. 9... 3 实施步骤 .................................................. 9... 3.1 开机前准备: 9... 3.2正常作业(闷渣操作、PLC自动化操作参数待最终调试后 确定).................................................. 9... 3.3 正常作业(筛分、磁选、输送、储存操作).............. 1. 0 3.4 安全作业 1..0. 第三章钢渣筛分磁选生产线工艺流程 ............................ 1..2 1 工艺流程................................................. 1..2. 备注: ......................................................... 1..3 .

转炉钢渣形成过程及改性方法 郭辉1,殷素红1,2,余其俊1,2,韦江雄1,2,李建新1,宫晨琛1,2,钟根1 (1.华南理工大学材料科学与工程学院,广州 510640; 2.华南理工大学特种功能材料 教育部重点实验室,广州 510640) 摘 要:C 3S 含量低、部分C 2S 被包裹及RO 相固溶于C 2S 是造成转炉钢渣胶凝活性差的主要原因。基于此,本文以粘土和生石灰调整转炉钢渣组成,掺重构钢渣水泥28d 抗压强度活性指数为95.5%。添加C 粉,在1500℃下N 2气氛炉中促进RO 相还原,还原钢渣矿物组成以为C 2S 、金属铁为主。 关键词关键词::钢渣;矿物组成;改性;岩相;还原 FORMATION AND MODIFICATION OF CONVERTER SLAG GUO Hui 1 , YIN Su-hong 1,2 , YU Qi-jun 1,2 , WEI Jiang-xiong 1,2 , LI Jian-xin 1 , GONG Chen-chen 1,2 , ZHONG-Gen 1 (1. College of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, China ;2. Key Laboratory of Specially Functional Materials, Ministry of Education, South China University of Technology, Guangzhou 510640, China) Abstract: The main reason of low cementitious activity for converter steel slag is low C 3S content, some C 2S packed, RO phase filtered into C 2S. Based on this, the compositions of converter steel slag is adjusted with clay and lime 。The activity index of 28d compressive strength of the cement with reconstructed steel slag at is 95.5%. C powder is mixed to promote RO phase to reduce at 1500℃ in N 2 furnace. C 2S and metallic iron are main mineral composition of reduced steel slag. Key words: steel slag; mineral composition; modification; petrographic facies; reduce 炼钢时,生铁中杂质的氧化和造渣材料的熔化产生渣相[1]。这种渣相,又称钢渣,乃是各种元素(铁、钙、锰、镁、铝、磷、铬等)的氧化物熔体。数量约为钢产量的15%~20%,2008年我国钢产量为5.02亿吨,年钢渣产量约为7500~10000万吨。据不完全统计,我国钢渣利用率不足20%,大量钢渣弃置堆积,占用土地,污染环境,钢渣的高效利用已迫在眉睫。 基金项目基金项目::国家科技支撑计划(2006BAF02A24) 第一作者第一作者::郭辉(1986~),男,硕士研究生。E-mail: hui.guo@https://www.doczj.com/doc/d613468480.html, 通讯作者通讯作者::殷素红(1971~),女,博士,副教授。E-mail: imshyin@https://www.doczj.com/doc/d613468480.html,