模型预测控制及其MATLAB实现

- 格式:pdf

- 大小:5.19 MB

- 文档页数:38

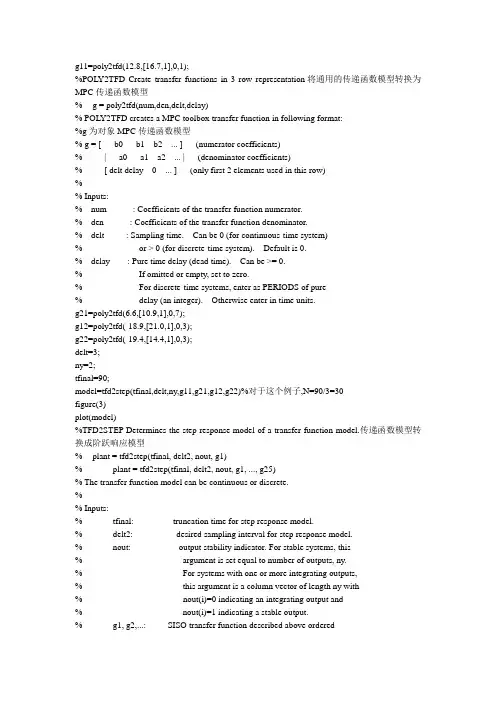

g11=poly2tfd(12.8,[16.7,1],0,1);%POL Y2TFD Create transfer functions in 3 row representation将通用的传递函数模型转换为MPC传递函数模型% g = poly2tfd(num,den,delt,delay)% POL Y2TFD creates a MPC toolbox transfer function in following format:%g为对象MPC传递函数模型% g = [ b0 b1 b2 ... ] (numerator coefficients)% | a0 a1 a2 ... | (denominator coefficients)% [ delt delay 0 ... ] (only first 2 elements used in this row)%% Inputs:% num : Coefficients of the transfer function numerator.% den : Coefficients of the transfer function denominator.% delt : Sampling time. Can be 0 (for continuous-time system)% or > 0 (for discrete-time system). Default is 0.% delay : Pure time delay (dead time). Can be >= 0.% If omitted or empty, set to zero.% For discrete-time systems, enter as PERIODS of pure% delay (an integer). Otherwise enter in time units.g21=poly2tfd(6.6,[10.9,1],0,7);g12=poly2tfd(-18.9,[21.0,1],0,3);g22=poly2tfd(-19.4,[14.4,1],0,3);delt=3;ny=2;tfinal=90;model=tfd2step(tfinal,delt,ny,g11,g21,g12,g22)%对于这个例子,N=90/3=30figure(3)plot(model)%TFD2STEP Determines the step response model of a transfer function model.传递函数模型转换成阶跃响应模型% plant = tfd2step(tfinal, delt2, nout, g1)% plant = tfd2step(tfinal, delt2, nout, g1, ..., g25)% The transfer function model can be continuous or discrete.%% Inputs:% tfinal: truncation time for step response model.% delt2: desired sampling interval for step response model.% nout: output stability indicator. For stable systems, this% argument is set equal to number of outputs, ny.% For systems with one or more integrating outputs,% this argument is a column vector of length ny with% nout(i)=0 indicating an integrating output and% nout(i)=1 indicating a stable output.% g1, g2,...: SISO transfer function described above ordered% to be read in columnwise (by input). The number of % transfer functions required is ny*nu. (nu=number of % inputs). Limited to ny*nu <= 25.%% Output:% plant: step response coefficient matrix in MPC step format. plant=model;P=6;M=2;ywt=[];uwt=[1 1];Kmpc=mpccon(model,ywt,uwt,M,P)%ywt,uwt : 相当于Q,R%MPCCON Calculate MPC controller gains for unconstrained case.% Kmpc = mpccon(model,ywt,uwt,M,P)% MPCCON uses a step-response model of the process.% Inputs:% model : Step response coefficient matrix of model.% ywt,uwt : matrices of constant or time-varying weights.相当于Q,R% If the trajectory is too short, they are kept constant% for the remaining time steps.% M : number of input moves and blocking specification. If% M contains only one element it is the input horizon% length. If M contains more than one element% then each element specifies blocking intervals.% P : output (prediction) horizon length. P = Inf indicates the% infinite horizon.%% Output:% Kmpc : Controller gain matrixtend=30;r=[0 1];[y,u]=mpcsim(plant,model,Kmpc,tend,r);%plan为开环对象的实际阶跃响应模型%model为辨识得到的开环阶跃响应模型%Kmpc相当于D阵%Tend仿真的结束时间.%R输出设定值和参考轨迹%r=[r1(1) r2(1)...rny(1);r1(2) r2(2)....rny(2);... r1(N) r2(N) ...rny(N)]%y:控制输出%u:控制变量%ym:模型预测输出%MPCSIM Simulation of the unconstrained Model Predictive Controller.% [y,u,ym] = mpcsim(plant, model, Kmpc, tend, r,usat, tfilter,% dplant, dmodel, dstep)% REQUIRED INPUTS:% plant(model): the step response coefficient matrix of the plant (model)% generated by the function tfd2step% Kmpc: the constant control law matrix computed by the function mpccon% (closed-loop simulations).For open-loop simulation, controller=[].% tend: final time of simulation.% r: for the closed-loop simulation, it is a constant or time-varying% reference trajectory. For the open-loop simulation, it is the% trajectory of the manipulated variable u.% OPTIONAL INPUTS:% usat: the matrix of manipulated variable constraints.It is a constant% or time-varying trajectory of the lower limits (Ulow), upper limits% (Uhigh) and rate of change limits (DelU) on the manipulated % variables. Default=[].% tfilter: time constants for noise filter and unmeasured disturbance lags.% Default is no filtering and step disturbance.% dplant: step response coefficient matrix for the disturbance effect on the% plant output generated by the function tfd2step. If distplant is% provided, dstep is also required. Default = [].% dmodel: step response coefficient matrix for the measured disturbance% effect on the model output generated by the function tfd2step.% If distmodel is provided, dstep is also required. Default=[].% dstep: matrix of disturbances to the plant. For output step disturbances% it is a constant or time-varying trajectory of disturbance values% For disturbances through step response models,it is a constant or% time-varying trajectory of disturbance model inputs.Default=[].% OUTPUT ARGUMENTS: y (system response), u (manipulated variable) and% ym (model response)plotall(y,u,delt)figure(2)plot(y,'*')南通大学毕业设计(论文)任务书题目锅炉液位系统的DMC-PID控制学生姓名朱养兵学院电气工程学院专业自动化班级自051学号0512012010起讫日期2009.2 -2009.6指导教师李俊红职称讲师发任务书日期2009 年2 月18 日●MATLAB 软件●JX-300X组态监控软件●浙大中控DCS●上海齐鑫公司过程控制对象●PC机。

现代控制理论中的模型预测控制和自适应控制在现代控制理论中,模型预测控制和自适应控制是两种广泛应用的控制方法。

这两种控制方法各有优劣,适用于不同的控制场景。

本文将分别介绍模型预测控制和自适应控制的基本原理、应用范围和实现方法。

模型预测控制模型预测控制(MPC)是一种基于数学模型预测未来状态的控制方法。

MPC通过建立系统的数学模型,预测系统未来的状态,在控制循环中不断地更新模型和控制算法,实现对系统的精确控制。

MPC的核心思想是将控制问题转化为优化问题,通过最优化算法求解出最优的控制策略。

MPC的应用范围十分广泛,特别适用于需要对系统动态响应进行精确控制的场合,如过程控制、机械控制、化工控制等。

MPC 在控制精度、鲁棒性、适应性等方面都具有优异的表现,是目前工业控制和自动化领域的主流控制方法之一。

MPC的实现方法一般可分为两种,一种是基于离线计算的MPC,一种是基于在线计算的MPC。

离线计算的MPC是指在系统运行之前,先通过离线计算得到优化控制策略,然后将其存储到控制器中,控制器根据当前状态和存储的控制策略进行控制。

在线计算的MPC则是指在系统运行时,通过当前状态和模型预测计算器实时地优化控制策略,并将其传输到控制器中进行实时控制。

自适应控制自适应控制是指根据系统实时变化的动态特性,自动地调整控制算法和参数,以实现对系统的精确控制。

自适应控制可以适应系统动态响应的变化,提高控制精度和鲁棒性,是现代控制理论中的重要分支之一。

自适应控制的应用范围广泛,特别适用于对控制要求较高的复杂系统,如机械控制、电力控制、化工控制等。

自适应控制可以通过软件和硬件两种实现方式,软件实现是通过控制算法和参数的在线调整来实现,硬件实现则是通过控制器内部的调节器、传感器等硬件来实现。

自适应控制的实现方法一般可分为两种,一种是基于模型参考自适应控制(MRAC),一种是模型无关自适应控制(MIMO)。

MRAC是指通过建立系统的数学模型,基于参考模型的输出来进行控制的方法,适用于系统具有良好动态特性的场合;MIMO则是指在不需要建立系统数学模型的情况下,通过控制器内部的自适应算法来实现控制的方法,适用于系统非线性和时变性较强的场合。

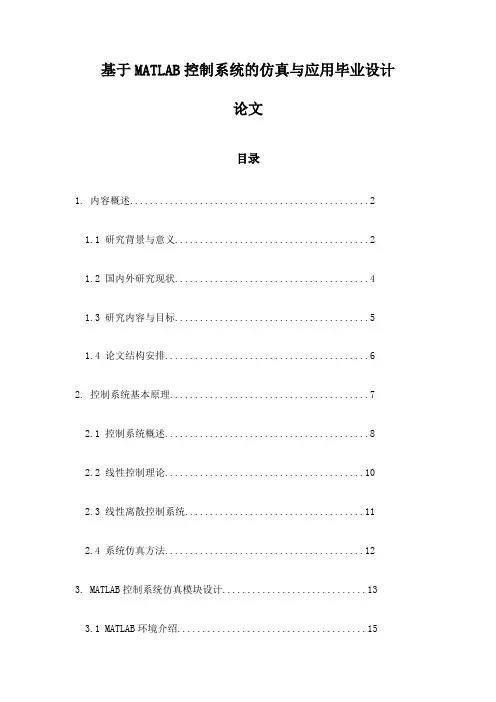

基于MATLAB控制系统的仿真与应用毕业设计论文目录1. 内容概述 (2)1.1 研究背景与意义 (2)1.2 国内外研究现状 (4)1.3 研究内容与目标 (5)1.4 论文结构安排 (6)2. 控制系统基本原理 (7)2.1 控制系统概述 (8)2.2 线性控制理论 (10)2.3 线性离散控制系统 (11)2.4 系统仿真方法 (12)3. MATLAB控制系统仿真模块设计 (13)3.1 MATLAB环境介绍 (15)3.2 控制系统基本模块设计 (17)3.3 控制策略实现 (18)3.4 仿真界面设计 (20)4. 控制系统仿真案例分析 (21)4.1 单输入单输出系统仿真 (22)4.2 多输入多输出系统仿真 (23)4.3 非线性控制系统仿真 (25)4.4 实际工程应用案例 (27)5. 控制系统性能分析与优化 (28)5.1 控制系统性能指标 (30)5.2 系统性能仿真分析 (32)5.3 性能优化方法研究 (33)5.4 优化效果验证 (34)6. 系统实现及验证 (36)6.1 系统设计实现 (37)6.2 仿真实验与结果分析 (39)6.3 系统测试与验证 (41)6.4 误差分析及解决方案 (42)1. 内容概述本文介绍了控制系统建模的基本理论和MATLAB建模方法,通过实例演示了如何利用MATLAB进行系统建模与仿真,包括线性系统、非线性系统以及多变量系统的建模与仿真。

论文详细阐述了基于MATLAB的控制器设计方法,包括PID控制器、模糊控制器、神经网络控制器等,通过实例分析了不同控制器的设计过程与应用效果。

本文对控制系统稳定性分析进行了深入研究,包括奈奎斯特准则、Bode图、Nyquist图等分析方法,并通过MATLAB工具箱实现了稳定性分析的自动化。

论文探讨了MATLAB在实时仿真与测试方面的应用,介绍了Simulink仿真平台,并通过实际案例演示了MATLAB在嵌入式系统仿真、硬件在环仿真等场景中的应用。

模型预测控制(MPC)预测控制预测控制或称为模型预测控制(MPC)是仅有的成功应用于工业控制中的先进控制方法之一。

各类预测控制算法都有一些共同的特点,归结起来有三个基本特征:(1)预测模型,(2)有限时域滚动优化,(3)反馈校正。

这三步一般由计算机程序在线连续执行。

预测控制是一种基于预测过程模型的控制算法,根据过程的历史信息判断将来的输入和输出。

它强调模型的函数而非模型的结构,因此,状态方程、传递函数甚至阶跃响应或脉冲响应都可作为预测模型。

预测模型能体现系统将来的行为,因此,设计者可以实验不同的控制律用计算机仿真观察系统输出结果。

预测控制是一种最优控制的算法,根据补偿函数或性能函数计算出将来的控制动作。

预测控制的优化过程不是一次离线完成的,是在有限的移动时间间隔内反复在线进行的。

移动的时间间隔称为有限时域,这是与传统的最优控制最大的区别,传统的最优控制是用一个性能函数来判断全局最优化。

对于动态特性变化和存在不确定因素的复杂系统无需在全局范围内判断最优化性能,因此这种滚动优化方法很适用于这样的复杂系统。

预测控制也是一种反馈控制的算法。

如果模型和过程匹配错误,或者是由于系统的不确定因素引起的控制性能问题,预测控制可以补偿误差或根据在线辨识校正模型参数。

虽然预测控制系统能控制各种复杂过程,但由于其本质原因,设计这样一个控制系统非常复杂,要有丰富的经验,这也是预测控制不能预期那样广泛得到应用的主要原因。

预测控制适用于先进过程控制(APC)和监督控制场合,其控制输出作用主要是跟踪设定值的变化。

但预测控制并不能很好地处理调节控制难题。

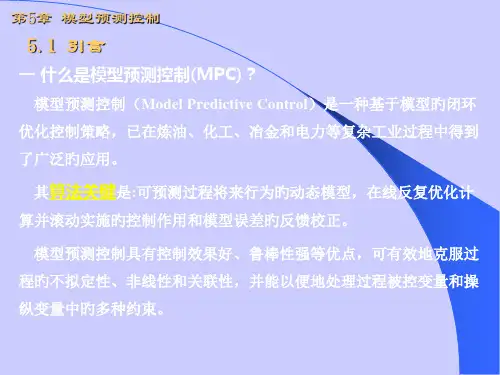

模型预测控制是一种基于模型的闭环优化控制策略,已在炼油、化工、冶金和电力等复杂工业过程控制中得到广泛的应用。

模型预测控制具有控制效果好、鲁棒性强等优点,可有效地克服过程的不确定性、非线性和关联性,并能方便处理过程被控变量和操纵变量中的各种约束。

预测控制算法种类较多,表现形式多种多样,但都可以用以下三条基本原理加以概括:①模型预测:预测控制的本质是在对过程的未来行为进行预测的基础上,对控制量加以优化,而预测是通过模型来完成的。

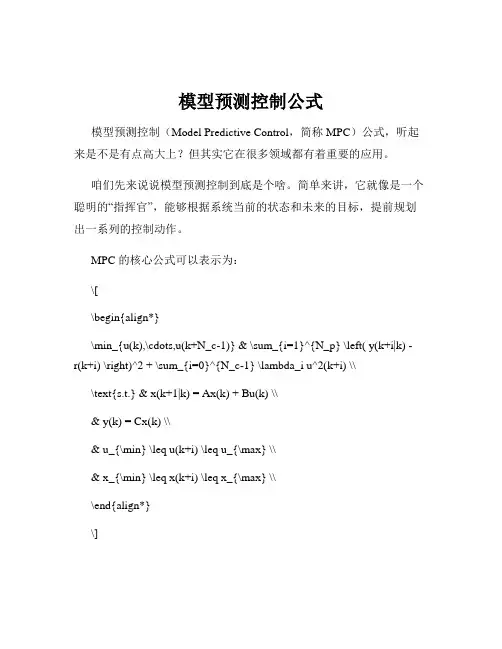

模型预测控制公式模型预测控制(Model Predictive Control,简称 MPC)公式,听起来是不是有点高大上?但其实它在很多领域都有着重要的应用。

咱们先来说说模型预测控制到底是个啥。

简单来讲,它就像是一个聪明的“指挥官”,能够根据系统当前的状态和未来的目标,提前规划出一系列的控制动作。

MPC 的核心公式可以表示为:\[\begin{align*}\min_{u(k),\cdots,u(k+N_c-1)} & \sum_{i=1}^{N_p} \left( y(k+i|k) - r(k+i) \right)^2 + \sum_{i=0}^{N_c-1} \lambda_i u^2(k+i) \\\text{s.t.} & x(k+1|k) = Ax(k) + Bu(k) \\& y(k) = Cx(k) \\& u_{\min} \leq u(k+i) \leq u_{\max} \\& x_{\min} \leq x(k+i) \leq x_{\max} \\\end{align*}\]哎呀,别被这一堆公式给吓住啦!我来给您慢慢解释解释。

这里面的 \(y(k+i|k)\) 表示在 \(k\) 时刻对未来 \(i\) 时刻的输出预测,\(r(k+i)\) 则是未来 \(i\) 时刻的期望输出。

我们的目标就是让预测输出和期望输出的差距尽可能小,同时还要考虑控制动作 \(u(k)\) 的大小,不能太大也不能太小,得在允许的范围内。

我给您讲个我自己的经历吧。

有一次,我参加了一个智能机器人的研发项目。

这个机器人要在一个复杂的环境中自主移动,避开各种障碍物,到达指定的目标点。

这时候,模型预测控制就派上用场了。

我们通过各种传感器获取机器人当前的位置、速度、姿态等信息,然后把这些数据输入到模型预测控制的公式中。

就像是给这个“聪明的大脑”提供了思考的素材。

然后,公式开始运算,计算出接下来一段时间内机器人应该怎么移动,转向多少角度,速度是多少等等。

模型预测控制算法

模型预测控制算法是一种基于模型的计算方法,主要用于控制系统建模和控制。

它提供了一种更加精确和高效的方法,可以有效地预测和控制系统的行为,从而提高系统的性能和可靠性。

模型预测控制算法的核心思想是根据输入信息来预测系统的行为,以此来调整系统的状态,从而实现目标控制。

它可以帮助控制工程师更加准确地估计系统输出值,从而更有效地控制系统。

模型预测控制算法的核心部分是建立一个预测模型,用于预测系统的行为。

这种模型可以是从实验数据中获得的,也可以是基于一些数学方程的模型。

在预测模型建立完成后,控制工程师需要根据系统的实际行为来调整模型的参数,以便使其输出更加准确。

模型预测控制算法也可以用来处理复杂的系统,比如生产流水线,机器人和自动驾驶汽车等。

在这些系统中,控制工程师可以利用预测模型来预测系统的行为,并调整系统的参数,以获得更加精确的控制。

总之,模型预测控制算法是一种强大的工具,可以帮助控制工程师更加有效地控制系统,从而提高系统的性能和可靠性。

它的应用范围非常广泛,可以应用于各种各样的控制系统,从而实现更加高效的控制。

在电机控制中,MATLAB是一种非常强大的工具,可用于设计和分析电机控制算法。

以下是一些在MATLAB中常用的电机控制算法:1.PID控制:PID(比例-积分-微分)控制器是电机控制中最常用的一种控制器。

它基于误差(期望输出与实际输出之差)的比例、积分和微分来计算控制输入。

2.矢量控制(Vector Control):矢量控制或磁场定向控制是一种用于永磁同步电机(PMSM)或感应电机(IM)的控制策略。

该方法通过变换电流来控制电机的转矩和磁通。

3.直接转矩控制(Direct Torque Control, DTC):DTC是一种用于感应电机和永磁同步电机的控制策略,它直接控制电机的转矩和磁通,而不需要电流调节器。

4.模型预测控制(Model Predictive Control, MPC):MPC是一种优化控制策略,它通过预测模型来预测未来系统的行为,并选择使某个性能指标最优化的控制输入。

5.滑模控制(Sliding Mode Control, SMC):SMC是一种非线性控制策略,它可以使系统在存在不确定性和干扰的情况下仍然保持稳定。

6.自适应控制(Adaptive Control):自适应控制是一种能够处理系统参数变化或未知干扰的控制策略。

它可以通过在线估计系统参数或干扰来自动调整控制器参数。

在MATLAB中,你可以使用Simulink来建模和仿真这些电机控制算法。

Simulink提供了一个直观的图形界面,使得你可以轻松地构建控制系统模型,并对其进行仿真和分析。

此外,MATLAB还提供了许多用于电机控制的工具箱,如Motor Control Toolbox和Simscape Electrical,这些工具箱提供了许多预定义的电机模型和控制算法,可以帮助你更快地开发电机控制系统。

模型预测控制(MPC)是一种优化方法,它结合了模型预测和动态控制,以实现更优的控制性能。

在强化学习中,模型预测控制方法可以用于处理具有不确定性和复杂性的问题,如连续时间的动态系统、连续和离散的动作空间等。

模型预测控制的主要步骤包括:

1. 预测模型:使用系统的动态模型来预测系统的未来状态。

2. 定义约束:定义一系列约束条件,包括系统限制、资源限制和目标限制等。

3. 优化目标:优化一个或多个目标函数,通常包括最大化期望回报和最小化某些损失函数。

4. 动态控制:根据当前的预测和优化结果,生成未来的控制输入,以最大化预测性能并满足所有约束。

在强化学习中应用模型预测控制的方法可以归纳为以下几种:

1. 策略优化:通过寻找一种策略,使得未来的预测性能(如回报)最大化。

强化学习中的Q-learning、Actor-Critic等方法就使用了模型预测控制的思想。

2. 时序规划:对于具有复杂时序结构的问题,可以使用MPC方法来规划连续的动作序列。

3. 动态调整:强化学习中的许多问题都涉及到动态系统的状态转移和奖励函数,这时可以使用MPC来根据系统的状态和过去的经验动态地调整控制策略。

总的来说,模型预测控制方法在强化学习中主要用于解决具有不确定性和复杂性的问题,通过结合模型预测和动态控制,可以实现更优的控制性能。

⽆⼈驾驶模型预测控制第⼆版(第四章仿真)simulink中的模型(s-function中的程序放在最后,以免影响阅读)仿真时间设置成20,仿真结果图像 { 跟踪轨迹是半径25m的圆形轨迹,圆⼼为(0,35))}仿真时间设置成30时图像中的轨迹在仿真时间20之后不再跟随轨迹,⽬前还没找到原因s-function中的程序代码function [sys,x0,str,ts] = MY_MPCController3(t,x,u,flag)%该函数是写的第3个S函数控制器(MATLAB版本:R2011a)%限定于车辆运动学模型,控制量为速度和前轮偏⾓,使⽤的QP为新版本的QP解法% [sys,x0,str,ts] = MY_MPCController3(t,x,u,flag)%% is an S-function implementing the MPC controller intended for use% with Simulink. The argument md, which is the only user supplied% argument, contains the data structures needed by the controller. The% input to the S-function block is a vector signal consisting of the% measured outputs and the reference values for the controlled% outputs. The output of the S-function block is a vector signal% consisting of the control variables and the estimated state vector,% potentially including estimated disturbance states.switch flag,case0[sys,x0,str,ts] = mdlInitializeSizes; % Initializationcase2sys = mdlUpdates(t,x,u); % Update discrete statescase3sys = mdlOutputs(t,x,u); % Calculate outputscase {1,4,9} % Unused flagssys = [];otherwiseerror(['unhandled flag = ',num2str(flag)]); % Error handlingend% End of dsfunc.%==============================================================% Initialization%============================================================== function [sys,x0,str,ts] = mdlInitializeSizes% Call simsizes for a sizes structure, fill it in, and convert it% to a sizes array.sizes = simsizes;sizes.NumContStates = 0;sizes.NumDiscStates = 3; % this parameter doesn't mattersizes.NumOutputs = 2; %[speed, steering]sizes.NumInputs = 3; % =======sizes.DirFeedthrough = 1; % Matrix D is non-empty.sizes.NumSampleTimes = 1;sys = simsizes(sizes);x0 =[0;0;0];global U; % store current ctrl vector:[vel_m, delta_m]U=[0;0];% Initialize the discrete states.str = []; % Set str to an empty matrix.ts = [0.10]; % sample time: [period, offset]%End of mdlInitializeSizes%============================================================== % Update the discrete states%============================================================== function sys = mdlUpdates(t,x,u)sys = x;%End of mdlUpdate.%============================================================== % Calculate outputs%============================================================== function sys = mdlOutputs(t,x,u)global a b u_piao;global U; %store chi_tilde=[vel-vel_ref; delta - delta_ref]global kesi;ticNx=3;%状态量的个数Nu =2;%控制量的个数Np =60;%预测步长Nc=30;%控制步长Row=10;%松弛因⼦%fprintf('Update start, t=%6.3f\n',t)t_d =u(3)*3.1415926/180;%CarSim输出的Yaw angle为⾓度,⾓度转换为弧度%直线路径% r(1)=5*t; %ref_x-axis% r(2)=5;%ref_y-axis% r(3)=0;%ref_heading_angle% vd1=5;% ref_velocity%vd2=0;% ref_steering% 半径为25m的圆形轨迹, 圆⼼为(0, 35), 速度为5m/sr(1)=25*sin(0.2*t);r(2)=25+10-25*cos(0.2*t);r(3)=0.2*t;vd1=5;vd2=0.104;% %半径为35m的圆形轨迹, 圆⼼为(0, 35), 速度为3m/s% r(1)=25*sin(0.12*t);% r(2)=25+10-25*cos(0.12*t);% r(3)=0.12*t;% vd1=3;% vd2=0.104;% 半径为25m的圆形轨迹, 圆⼼为(0, 35), 速度为10m/s% r(1)=25*sin(0.4*t);% r(2)=25+10-25*cos(0.4*t);% r(3)=0.4*t;% vd1=10;% vd2=0.104;% %半径为25m的圆形轨迹, 圆⼼为(0, 35), 速度为4m/s% r(1)=25*sin(0.16*t);% r(2)=25+10-25*cos(0.16*t);% r(3)=0.16*t;% vd1=4;% vd2=0.104;%t_d = r(3);kesi=zeros(Nx+Nu,1);kesi(1) = u(1)-r(1);%u(1)==X(1),x_offsetkesi(2) = u(2)-r(2);%u(2)==X(2),y_offsetkesi(3) = t_d - r(3); %u(3)==X(3),heading_angle_offset%if (heading_offset < -pi)% heading_offset = heading_offset + 2*pi;%end% if (heading_offset > pi)% heading_offset = heading_offset - 2*pi;%end% kesi(3)=heading_offset;%U(1) = u(4)/3.6 - vd1; % vel, km/h-->m/s%steer_SW = u(5)*pi/180;%^steering_angle = steer_SW/18.0;% U(2) = steering_angle - vd2;kesi(4)=U(1); % vel-vel_refkesi(5)=U(2); % steer_angle - steering_reffprintf('vel-offset=%4.2f, steering-offset, U(2)=%4.2f\n',U(1), U(2)) T=0.1;T_all=30;%临时设定,总的仿真时间,主要功能是防⽌计算期望轨迹越界% Mobile Robot ParametersL = 2.6; % wheelbase of carsim vehicle% Mobile Robot variable%矩阵初始化u_piao=zeros(Nx, Nu);Q=100*eye(Nx*Np,Nx*Np);R=5*eye(Nu*Nc);a=[10 -vd1*sin(t_d)*T;01 vd1*cos(t_d)*T;001;];b=[cos(t_d)*T 0;sin(t_d)*T 0;tan(vd2)*T/L vd1*T/(cos(vd2)^2)];A_cell=cell(2,2);B_cell=cell(2,1);A_cell{1,1}=a;A_cell{1,2}=b;A_cell{2,1}=zeros(Nu,Nx);A_cell{2,2}=eye(Nu);B_cell{1,1}=b;B_cell{2,1}=eye(Nu);A=cell2mat(A_cell);B=cell2mat(B_cell);C=[ 10000;01000;00100];PHI_cell=cell(Np,1);THETA_cell=cell(Np,Nc);for j=1:1:NpPHI_cell{j,1}=C*A^j;for k=1:1:Ncif k<=jTHETA_cell{j,k}=C*A^(j-k)*B;elseTHETA_cell{j,k}=zeros(Nx,Nu);endendendPHI=cell2mat(PHI_cell);%size(PHI)=[Nx*Np Nx+Nu]THETA=cell2mat(THETA_cell);%size(THETA)=[Nx*Np Nu*(Nc+1)]H_cell=cell(2,2);H_cell{1,1}=THETA'*Q*THETA+R;H_cell{1,2}=zeros(Nu*Nc,1);H_cell{2,1}=zeros(1,Nu*Nc);H_cell{2,2}=Row;H=cell2mat(H_cell);%H=(H+H')/2;error=PHI*kesi;f_cell=cell(1,2);f_cell{1,1} = (2*error'*Q*THETA);f_cell{1,2} = 0;f=cell2mat(f_cell);%%以下为约束⽣成区域%不等式约束A_t=zeros(Nc,Nc);%见falcone论⽂ P181for p=1:1:Ncfor q=1:1:Ncif q<=pA_t(p,q)=1;elseA_t(p,q)=0;endendendA_I=kron(A_t,eye(Nu));%对应于falcone论⽂约束处理的矩阵A,求克罗内克积Ut=kron(ones(Nc,1), U);%umin=[-0.2; -0.54];%[min_vel, min_steer]维数与控制变量的个数相同umax=[0.2; 0.332]; %[max_vel, max_steer],%0.436rad = 25degdelta_umin = [-0.05; -0.0082]; % 0.0082rad = 0.47degdelta_umax = [0.05; 0.0082];Umin=kron(ones(Nc,1),umin);Umax=kron(ones(Nc,1),umax);A_cons_cell={A_I zeros(Nu*Nc, 1); -A_I zeros(Nu*Nc, 1)};b_cons_cell={Umax-Ut;-Umin+Ut};A_cons=cell2mat(A_cons_cell);%(求解⽅程)状态量不等式约束增益矩阵,转换为绝对值的取值范围 b_cons=cell2mat(b_cons_cell);%(求解⽅程)状态量不等式约束的取值%状态量约束delta_Umin = kron(ones(Nc,1),delta_umin);delta_Umax = kron(ones(Nc,1),delta_umax);lb = [delta_Umin; 0];%(求解⽅程)状态量下界ub = [delta_Umax; 10];%(求解⽅程)状态量上界%%开始求解过程% options = optimset('Algorithm','active-set');options = optimset('Algorithm','interior-point-convex');warning off all % close the warnings during computation[X, fval,exitflag]=quadprog(H, f, A_cons, b_cons,[], [],lb,ub,[],options);fprintf('quadprog EXITFLAG = %d\n',exitflag);%%计算输出u_piao(1)=X(1);u_piao(2)=X(2);U(1)=kesi(4)+u_piao(1);%⽤于存储上⼀个时刻的控制量U(2)=kesi(5)+u_piao(2);u_real(1) = U(1) + vd1;u_real(2) = U(2) + vd2;sys= [u_real(1); u_real(2)]; % vel, steering, x, y toc% End of mdlOutputs.。

模型预测控制的原理框图模型预测控制(Model Predictive Control,MPC)是一种先进的控制策略,广泛应用于工业过程控制、机器人控制、交通管理等领域。

MPC通过建立数学模型来描述系统的动力学行为,并利用该模型对未来的状态进行预测,从而制定最佳控制策略以实现系统的优化控制。

MPC的原理框图可以分为四个主要部分:模型建立、优化求解、预测和执行控制。

1. 模型建立:MPC首先通过对被控制对象进行系统辨识或基于物理原理建立数学模型。

这个模型描述了被控制对象的状态方程,通常是一个差分方程或微分方程,它可以用来预测系统在未来的演化。

模型建立的难度在于如何准确地捕捉系统的动力学特性,对于复杂的系统往往需要借助于系统辨识方法或先进的建模技术。

2. 优化求解:基于建立好的模型,MPC通过求解一个优化问题来确定最佳控制策略。

优化问题的目标通常是使系统在一定的约束条件下达到预设的性能指标,比如最小化误差、最大化系统稳定性或最优化能耗等。

优化问题的约束包括系统状态的动态约束、控制输入的约束以及性能指标的约束等。

求解优化问题通常需要使用高效的数值优化算法,如线性规划、二次规划或非线性规划等。

3. 预测:MPC根据模型和控制策略,对系统未来的状态进行预测。

预测的时间范围通常是一个预测时段,它是一个有限的时间窗口,通过不断更新预测以适应系统的演化。

预测能够根据当前状态和控制输入来计算系统的未来走势,从而帮助制定最优的控制策略。

4. 执行控制:根据预测的结果和优化求解得到的最佳控制策略,MPC对系统进行控制。

通常在每个控制周期内,根据预测的结果确定下一个控制动作,并把它应用到实际的系统中。

在执行期间,MPC会不断根据实际的测量数据进行状态更新和预测更新,并重新计算最优控制策略。

控制的目标是使系统的实际状态尽可能接近预测的状态,从而实现系统的优化控制。

总结起来,模型预测控制的原理框图包括模型建立、优化求解、预测和执行控制四个主要部分。

模型预测控制的概念模型预测控制(Model Predictive Control,简称MPC)是一种先进的控制策略,广泛应用于工业过程控制、能源管理、自动驾驶等领域。

它基于模型预测、优化目标和控制律设计,实现实时控制。

1.模型预测模型预测是模型预测控制的基础。

它通过建立被控对象的数学模型,对未来的行为进行预测。

这个数学模型可以是一个线性或非线性模型,描述了系统的输入与输出之间的关系。

模型预测的准确性直接影响到控制系统的性能。

2.优化目标模型预测控制的目标是实现系统的优化。

这个优化目标可以是能源消耗最小化、污染物排放最小化、生产成本最低化等。

为了实现这个目标,模型预测控制采用优化算法,根据预测的未来行为和设定的优化目标,计算出最优的控制策略。

3.控制律设计控制律设计是模型预测控制的核心。

它根据优化目标和对未来的预测,设计出一个最优的控制律。

这个控制律规定了何时进行何种控制操作,以达到最优化的效果。

控制律设计需要考虑系统的动态特性、约束条件和优化目标,是一个复杂的问题。

4.实时控制实时控制是模型预测控制的实施过程。

它根据模型预测和控制律设计,对被控对象进行实时的控制操作。

这个过程需要快速、准确地进行,以保证控制效果的及时性和有效性。

实时控制需要考虑系统的实时性和稳定性,是一个具有挑战性的问题。

总之,模型预测控制是一种先进的控制策略,具有预测和控制相结合的特点。

它通过建立数学模型、设定优化目标、设计控制律和实施实时控制,实现了对被控对象的精确控制。

随着计算机技术和优化算法的发展,模型预测控制在各个领域的应用前景越来越广阔。

模型预测控制的参数优化模型预测控制(Model Predictive Control,MPC)是一种基于数学模型的高级控制方法,通过预测模型对系统进行模拟预测和优化求解,实现对系统的精确控制。

不同模型预测控制的应用领域广泛,例如工业过程控制、机器人、交通系统等。

为了获得最佳控制效果,参数优化是MPC中非常重要的一环。

MPC的基本原理是通过建立系统模型来预测系统未来的行为,并根据预测结果选择最佳控制信号。

为了实现最佳控制,需要优化一些关键参数,这些参数包括:1.预测模型参数:优化预测模型参数是实施MPC的首要任务。

预测模型可以是线性或非线性的,参数优化的目标是使得预测模型能够最准确地描述系统的行为。

对于线性模型,常用的优化方法是最小二乘法,通过最小化预测误差来优化模型参数。

对于非线性模型,可以使用最优化算法,例如梯度下降法或遗传算法等。

2.控制器权重:MPC中的控制器权重是用来平衡各个控制目标的重要参数。

例如,在工业过程控制中,可能需要同时优化温度、压力和流量等多个目标。

优化权重可以根据不同目标的重要性来分配,以实现最佳控制效果。

权重的优化可以通过试错法或者通过经验法则来获得。

3.控制时域:控制时域是指每次控制操作的时间长度。

控制时域的选择需要考虑到系统的动态响应和计算复杂性。

较短的时域可以提高控制的灵敏度和准确性,但同时也会增加计算负担。

较长的时域可以降低计算负担,但可能导致控制器的响应时间较慢。

因此,控制时域的选择需要进行权衡和优化。

4.约束参数:约束参数是限制系统操作的条件。

在MPC中,常常会对系统状态、输入信号和输出信号等进行约束。

约束参数的优化是为了确保系统操作在安全和合理的范围内,例如保持输入信号在一定范围内、确保状态变量不会超过设定范围等。

约束参数的优化可以通过调整约束边界或者动态更新来实现。

总之,模型预测控制的参数优化是提高MPC控制效果的重要任务。

参数优化的目标是实现系统的最优控制,同时考虑到系统的动态响应、计算复杂性和约束条件等方面的综合因素。

Matlab中的车辆动力学建模与控制近年来,随着汽车工业的不断发展和智能化科技的快速进步,车辆动力学建模与控制成为了汽车工程领域中一项极具挑战性和潜力的研究方向。

在这个领域中,Matlab作为一种强大的数值计算工具和编程语言,被广泛应用于车辆的动力学建模和控制算法的设计中。

一、车辆动力学建模车辆动力学建模是指通过数学模型描述车辆在驱动力、制动力、操纵力等作用下的运动规律。

在Matlab中,我们可以利用多种方法进行动力学建模,其中最常用的是基于牛顿运动定律的传统力学方法。

首先,我们需了解车辆的基本参数,如质量、惯量、悬挂刚度等,以及车辆运动方程的形式。

在此基础上,我们可以利用Matlab的符号计算工具对车辆运动方程进行推导和求解。

通过建立车辆的动力学模型,可以更好地理解车辆在不同工况下的行为,并为后续的控制算法设计提供依据。

二、车辆控制算法设计车辆控制算法设计是指在车辆动力学模型的基础上,通过控制策略和算法的设计,实现对车辆运动特性的控制。

在Matlab中,我们可以基于建立的车辆动力学模型,采用多种控制方法进行控制算法设计。

其中,最常见的控制算法包括PID控制、模型预测控制(MPC)和适应性控制等。

PID控制是一种经典的反馈控制算法,可以通过调节比例、积分和微分系数来实现对车辆的稳定控制;模型预测控制则是一种基于系统模型的最优控制算法,通过优化问题的求解来获得最优的操纵策略;适应性控制是一种能够根据系统变化进行自适应调节的控制方法,可以在车辆动力学模型参数变化时仍然保持较好的性能。

通过Matlab的控制工具箱,我们可以方便地实现这些控制算法的设计和仿真。

同时,Matlab还提供了丰富的图形可视化工具,可以直观地展示车辆的运动轨迹和控制效果,帮助工程师深入理解和改进控制算法。

三、车辆动力学建模与控制应用车辆动力学建模与控制在汽车工程领域有着广泛的应用。

其中,最为重要的应用之一是车辆稳定性控制。

在高速行驶或突发情况下,车辆稳定性是至关重要的,对保证驾驶员和乘客的安全具有重要意义。