ICS21.060.10 2003年2月

VDI 2230 第一部分

高强度螺栓连接的系统计算

单个圆柱螺栓连接

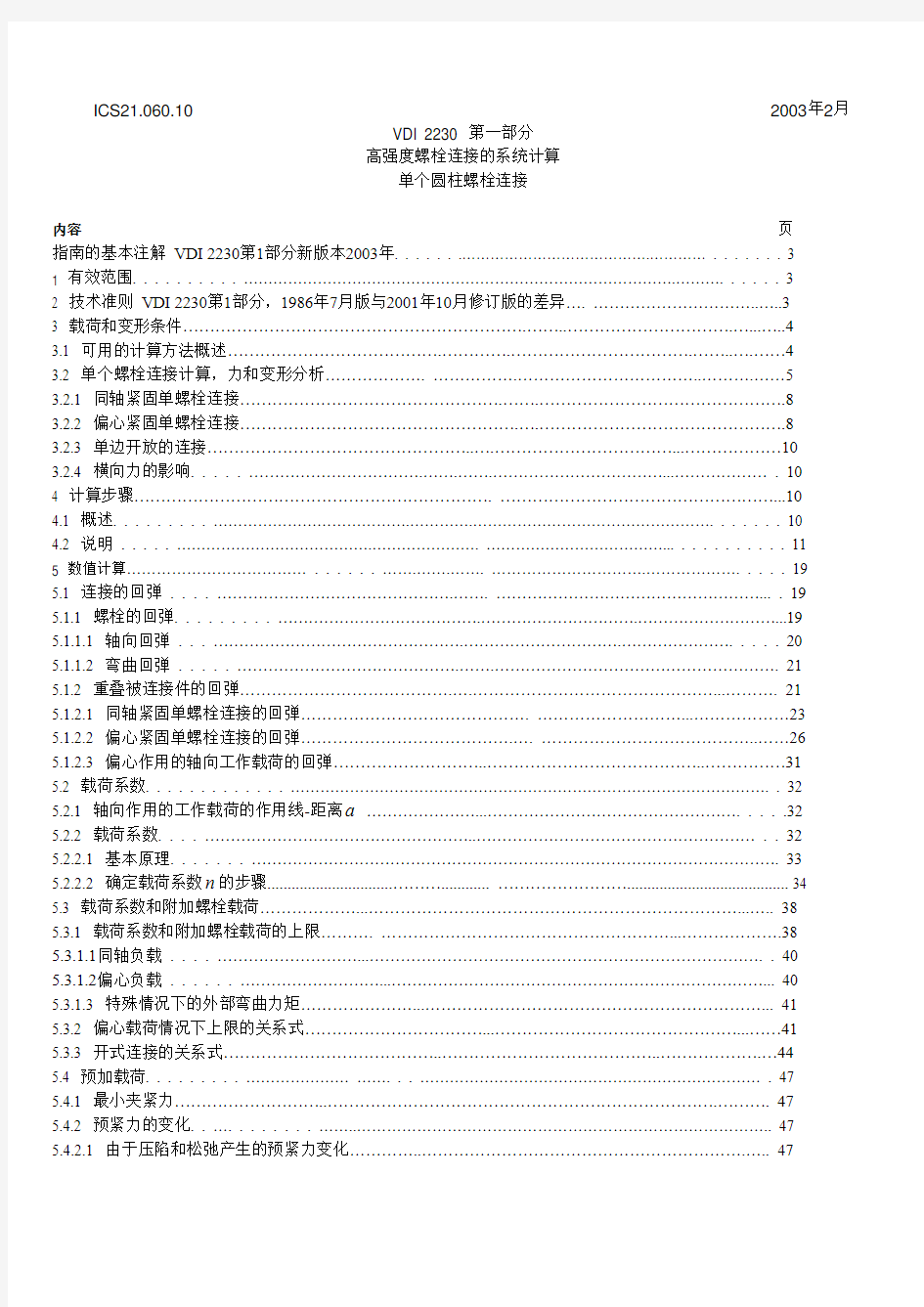

内容页

指南的基本注解 VDI 2230第1部分新版本2003年. . . . . . .………………………………….………… . . . . . . . 3

1 有效范围. . . . . . . . . . …………………………………………………………………………….………. . . . . . 3

2 技术准则 VDI 2230第1部分,1986年7月版与2001年10月修订版的差异.... . (3)

3 载荷和变形条件 (4)

3.1 可用的计算方法概述 (4)

3.2 单个螺栓连接计算,力和变形分析................... . (5)

3.2.1 同轴紧固单螺栓连接 (8)

3.2.2 偏心紧固单螺栓连接 (8)

3.2.3 单边开放的连接 (10)

3.2.4 横向力的影响. . . . . …………………………….…….…….……………………………...……………… . 10

4 计算步骤................................................................... (10)

4.1 概述. . . . . . . . . ………………………………….………….…………………………………………. . . . . . . 10

4.2 说明. . . . . ………………………………….…………………. ………………………………... . . . . . . . . . . 11

5 数值计算……………………………… . . . . . . …….…….……. ………………………….………………. . . . . 19

5.1 连接的回弹. . . . ……………………………………….……. ……………………………………………... . 19

5.1.1 螺栓的回弹. . . . . . . . . (19)

5.1.1.1 轴向回弹. . . ………………………………………….………………………….…………………. . . . . 20

5.1.1.2 弯曲回弹. . . . . (21)

5.1.2 重叠被连接件的回弹 (21)

5.1.2.1 同轴紧固单螺栓连接的回弹........................................... (23)

5.1.2.2 偏心紧固单螺栓连接的回弹............................................ .. (26)

5.1.2.3 偏心作用的轴向工作载荷的回弹 (31)

5.2 载荷系数. . . . . . . . . . . . . ……………………………………………………………………………………. . 32

5.2.1 轴向作用的工作载荷的作用线-距离a…………………...…………………………………………. . . . .32

5.2.2 载荷系数. . . . ……………………………………………..……………………………………………… . . 32

5.2.2.1 基本原理. . . . . . . (33)

5.2.2.2 确定载荷系数n的步骤.................................................... . (34)

5.3 载荷系数和附加螺栓载荷 (38)

5.3.1 载荷系数和附加螺栓载荷的上限.......... . (38)

5.3.1.1同轴负载. . . . ………………………...…………………………………………………………………. . 40

5.3.1.2偏心负载. . . . . . (40)

5.3.1.3 特殊情况下的外部弯曲力矩 (41)

5.3.2 偏心载荷情况下上限的关系式 (41)

5.3.3 开式连接的关系式 (44)

5.4 预加载荷. . . . . . . . . ………………… ……. . . …………………………………………………………… . 47

5.4.1 最小夹紧力 (47)

5.4.2 预紧力的变化. . .... . . . . . . . . (47)

5.4.2.1 由于压陷和松弛产生的预紧力变化 (47)

5.4.2.2 温度对预紧力的影响 (49)

5.4.3 装配预紧力和拧紧力矩 (50)

5.4.3.1 力矩控制拧紧 (52)

5.4.3.2 转角控制拧紧 (53)

5.4.3.3 屈服控制拧紧 (54)

5.4.3.4 拧紧方法的比较 (54)

5.4.3.5 最小装配预紧力 (54)

5.5 应力和应变的计算 (55)

5.5.1 装配应力. . . . . .................................................................................................. . . . . . . 55 5.5.2 工作应力. . . . . . . . ................................................................................................ . . . . 58 5.5.3 交变应力.................................................................................................. . . . . . . . . . . 59 5.5.4 螺栓头和螺母支承面的表面压力 (63)

5.5.5 啮合长度. . . . . . . (64)

5.5.6 剪切应力. . . . . . ……………………….………………………………………………………… . . . . . . 67 5.5.

6.1 概述. . . . . . . . . . ……………………….………………………………………………………………. . 67 5.5.6.2 载荷分布. . . . ………………………….……………………………………………………………. . . 67 5.5.6.3 静载荷. . . . . ………………………………….……………………………………………………. . . . 68

5.5.

6.4 动载荷………………………………………….……………………………………………... . . . . . . . 69

6 提高螺栓连接工作可靠性的设计. . . . . …………...….……………………………………………………. . 70 6.1 螺栓连接耐久性. . . . . . ………………………………………………………………………………….. . . 70

6.2 螺栓连接的松脱. . ………………………………………………………………………………….. . . . . . 71

7 标记符号及其内容………………………………….……………………………………………... . . . . . . . . . . 71 参考文献. . . . …………………………………….………………………………………... . . . . . . . . . . . . . . . 81 附件A 计算用表. . . . ……………………………...………………………………………………….... . . . . . . 84 附件B 计算例题. . …………………………………………………………………………………... . . . . … . . 98 附件C 载荷系数计算. . ………………………..……..……………………………………………….. . . . . . . . 138

指南的基本注解2003年新版本,VDI 2230第一部分

本指南已经用于实践超过25年,被广泛承认和经常参考,现在德国及其它地方被当作是标准工作用于计算螺栓连接。本指南的目的是给设计师和设计工程师提供更多的按照计算步骤,用于计算螺栓连接提高系统步骤的参考。

自从1986年出版以来,在使用该指南时已经积累了很多经验,这也证明了指南本身在众多的事项和一系列用户变更零部件的查询中的地位。这些和其它标准工作的变化,特别是一些新知识和研究结果,已经导致VDI委员会根本性地修订指南第一部分,并到目前为止延迟了计划中的第二部分(多螺栓连接)。

该修订不仅仅是限制了更新某些方面,还有一些内容上的根本变化。此外,指南的结构也已经有了变化,目的是提高清晰度。那些不直接用于计算要求的内容也被去掉了(例如,螺栓头部高度),或者已经被减少到了需要理解的最低水平(例如装配方法)。

经过集中讨论和1998年提交的草案修改,新版本的指南VDI 2230第一部分在2001年十月出版了德语版本,双语版本的完成也被使用了,是为了更正一些小的错误和补充材料参数的资料。双语版本并不包括2001年十月德语版本的内容的根本变化。

指南VDI 2230第一部分“系统性的计算高强度螺栓连接—圆柱螺栓连接”是VDI委员会“螺栓连接”的合作努力的结果。在此对委员会全体成员的义务劳动表示感谢,感谢他们的参与和提供专业知识表格和数据。

1 有效范围

本指南的条款适用于钢制高强度螺栓和高强度螺栓连接,(紧固螺纹带60°侧角),例如,强度等级8.8-12.9,或者70、80和工作负载的摩擦传导。作为规则,工作负载包括静态或动态轴向负载(例如,动作方向与螺栓轴方向平行)。此外,弯曲力矩和横向负载也会发生。

尺寸范围从M4-M39的数据也制成了表格。在低强度或者强度不同于DIN EN ISO 898-1标准,该指南也可以适用于其它材料制成的类似螺栓,也适用于一些大尺寸的螺栓。

指南也适用于在内部表面的接触区域有限制尺寸的地方(尺寸G,参照5.1.2.2部分)。如果超过该限制值,将不能适用,或者会发生大的计算错误。

基于表格A1-A4,A7,A11和A12的材料性质仅仅适用于室温,例如,必须根据它们的温度情况(较低和较高温度)制定适当的误差,极端应力(例如,腐蚀)、突发和随机负载不适用。

该指南原则上不废除根据实验的和/或者数字(FEM,BEM)测试要求以证实计算结果。这也特别推荐给一些重要的连接。

下列标准或者规范(选择)可在需要的时候查看:

DIN EN 1591-1 法兰和接头.带衬垫的环形法兰连接的设计规则.计算方法

DIN V ENV 1591-2 法兰及其接头.带衬垫的圆形法兰接头的设计规则.第2部分:衬垫参数

DIN EN 28839 紧固零件的机械性能;有色金属制造的螺栓、螺钉、螺柱和螺母

DIN EN ISO 898-1 由碳素钢和合金钢制成的紧固零件的机械性能;第一部分:螺栓,螺钉和螺柱

ISO 898-2 紧固零件的机械性能;第二部分:有规定的检验载荷值的螺母;粗牙螺纹

DIN EN ISO 3506 耐蚀不锈钢紧固件的机械性能

DIN V ENV 1991 结构设计和作用原理

DIN V ENV 1993 钢结构设计

EN 1515 法兰及其连接件;螺栓连接

2 技术准则 VDI 2230第1部分,1986年7月版与2001年10月修订版的差异

与以前版本的指南相比较,首先,根本的和总体的有效理论上的力的相互关系,螺栓连接的力矩和变形都有描述。所知道的同轴和偏心夹紧螺栓连接的设计关系源于附加的螺栓负载通常有效关系的正确的简化。计算是基于假设横截面保持平整。

在零部件的连接部分的夹紧或者变形件是非常重要的。该固体是描述成中空圆锥的平截头体,下面可以连到一

S)的偏心和螺栓轴上的受力(a)。

个中空气缸。变形固体的位置决定了夹紧(

sym

与1986年7月的版本相比,有更多实质性的变化,具体如下:

? 载荷系数n 由计算决定。

? 被连接件的回弹力P δ应通过圆锥模型求取。

? 惯性力矩Bers I 的计算与夹紧件相关。

? 不同杨氏模量的被夹紧件螺栓事例。

? 不同的载荷因子Φ描述已经完成。

? 介绍了通用的符号规则,例如:a ,sym S ,u 和v 。

? 埋置的总数作为接合面数量和表面粗糙度的功能再次计算。

? 当计算螺纹孔深度时,要考虑螺纹误差,并使用剪切力方面的新知识。

? 不再包括螺栓头部高度计算。

? 横向载荷和剪切载荷的影响要关注更多的细节。

? 关于距离a 的解释有详述。

? 考虑到迄今为止还没有使用预留量,螺栓强度可通过较高的装配预加载荷来更好地利用(屈服点的剪切应力分布,扭应力的下降,超过弹性极限的拧紧强化)。

? 作为热载荷结果的预加载变化已经包括在内。

? 关于材料性质的详细情况已经有扩展。

? 交变强度的章节已经更新,另外也提供了关于疲劳强度的信息。螺栓螺纹直径的交变应力计算不再参照横截面3d A ,而是参照应力横截面S A 。

? 摩擦等级的系数表格里注明了摩擦值。

? 考虑到实际应用中发生的摩擦系数的扩散数量,拧紧因素的详细说明已经部分更正了。

? 非线性计算的近似值已经取消,对于开式连接(特殊情况),已经包括了简化和核准的近似方法。

? 至于其它机器部件的传统步骤相似方式,在计算中已经包括了安全性验证。

? 省略了可允许的额外的螺栓载荷试验。

? 另外的设计信息。

与2001年十月版本的不同之处在于:

? 根据DIN EN 1561和DIN EN 1563标准,更正了铸铁的机械特性,包括减少了剪切强度比例。

? 根据新的测试结果,改变了限制表面压力。

? 附加和更正了耐热钢材的特性.

? 介绍了内螺纹材料区域的杨氏模量BI E ,

本指南的部分内容仍然不包括外部载荷的判定。

3 载荷和变形条件.

螺栓连接是通过单个或多个螺栓连接两个或多个零部件的一个可分离的连接。它可以在连接的零部件之间以清楚明确的位置从一个到另一个传递力和力矩。螺栓是根据要承受的会发生的工作负载设计,产生的连接功能可以完成。在以下部分,首先,所有的计算方法都有描述,计算单个螺栓连接的方法,通常被用于多种功能和相关的使用场合,已经得到更多解释,并形成了现有的指南。

3.1 可用的计算方法概述

为了计算螺栓连接,连接的结构必须简化,直到它符合一个可以计算的机械模型。力传输的知识必须事先准备。 根据该步骤,必须考虑到,由于这样理想的情形,只有连接件与实际条件的近似值才是可能的。根据适当费用,

与计算比较,实验的和数字的方法比实际条件有更好的表示。

我们所知道的机械模型可以根据周围的应用环境尺寸进行分类。下列分类描述不仅仅增加了计算方法的复杂性,也增加了某些连接几何结构的近似值特殊性。

? 单轴的:单螺栓连接的机械力学(1)

? 双轴的:横梁连接(2)和(3)的机械力学。

? 三轴:板状连接(4)到(8)的机械力学。

在图3.1/1,可能的计算近似值分配到了常见的连接几何结构。所有的连接实例原则上按照单螺栓连接模式计算。据此,设计师可能会把一个复杂的、静态的、不确定的连接分成几个单螺栓连接。结果的质量将取决于精确度,根据数量和分配所确定的部分载荷决定。在一些更加复杂的计算方法中,这样的问题不会发生,因为螺栓已经考虑在更大的应用环境。

图3.1/1 螺栓连接概要

3.2 单个螺栓连接计算,力和变形分析

单螺栓连接计算法则是基于螺栓轴的直接连接的弹性特性。在装配和工作情况下,这个区域影响变形和螺栓轴的受力。

在单螺栓连接中的力和轴向变形可以根据简化的机械弹簧模型来描述。在这个模型中,螺栓和被连接件被看作是带有回弹力S δ和 P δ的张力和压力的弹簧,图3.2/1。

图3.2/1 同轴紧固连接转换成弹簧模式

在连接装配过程中,产生了一个(装配)预紧力M F ,也在分界面上产生了紧固载荷K F ,通过被紧固件并作用在螺栓上的轴向工作载荷A F ,在接合面的紧固区域也通过螺栓按比例传递。除了预紧力,加在螺栓上的工作载荷比例按照附加的螺栓载荷SA F 指定,残余的比例减轻了紧固。这部分的分配比例取决于连接件的弹性和力的作用位置,由此确定了螺栓载荷的相当多的范围。

发生在螺栓连接上的力和位移原则上可以通过一个连接图表来说明。在图3.2/2中,相关的连接图表在每一个例子中分配给了同轴紧固连接的各种工作状态(3.2.1部分)。为了清楚起见,(装配)预加载荷变化在这里就没有考虑(参照5.4.2)。

图3.2/2,各种工作状态的同轴紧固和螺栓连接上加载连接图表

为了进行更广泛的可能影响附加的螺栓载荷的分析,简单的弹簧模型已经不够了。除了螺栓和被连接件的弹性

轴向应力S δ和P δ之外,这些部件的弯曲应力S β和P β也要考虑进去。

计算附加的螺栓载荷SA F 的相关方程式(3/1)考虑了该事实:螺栓会被工作负载A F 和工作力矩B M [3]拉伸。由于该影响因素,必须通过有效的方式说明不同的影响,不管特定的机械模型。

B P

S P S P P P S P P M A P S P S P P P M S P P SA M m n F m n F ??+?+???+??+??+?+???+??=22)()()()()()(γββδδγβββδγββδδγβββδ (3/1) 数量n ,m ,M n 和M m 考虑了载荷或力矩作用点的影响。影响因素δ、β和γ代表了由于单位载荷或力矩的位移或倾斜量。

P γ 螺栓头与螺栓轴线的倾斜量,假设附加的螺栓载荷N F SA 1=

n 载荷因子,用来描述螺栓头位移上的工作载荷的影响,请参照5.2.2.1

m 力矩因子,用来描述螺栓头倾斜上的工作力矩的影响:

P VA m ββ/=

M n 力矩因子,用来描述螺栓头位移上的工作力矩的影响:

P VA M n δγ/=

M m 载荷因子,用来描述螺栓头倾斜上的工作载荷的影响

P VA M m βα/=

VA δ 螺栓头轴向位移,假设工作载荷N F A 1=

VA β 与螺栓轴相关的螺栓头倾斜量,假设工作力矩Nm M B 1=

VA γ 螺栓头轴向位移,假设工作力矩Nm M B 1=

VA α 与螺栓轴相关的螺栓头倾斜量,假设实际工作载荷N F A 1=

方程式(3/1),当引入载荷因子Φ时(5.3部分)也可以用下列关系式表示,见5.3.2节的部分。

sym

B m A en SA s M F F ?Φ+?Φ=**

(3/5) 在这种情况下,根据图表3.1/1,工作载荷A F 指向背离接合面,工作力矩B M 按照逆时针方向旋转,这通常会是确定的。对于标记sym s 参考3.2.2部分,和5.3.2部分。

连接要实现其功能,通常需要足够的表面压力或者接合面夹紧力。由装配预加载荷M F 产生的夹紧力在工作时由于连接(在 A F > 0时)的弹性而减小。在接合面上存在的残余夹紧力KR F 可以根据图3.2/2,由下面的关系来确定:

)(SA A M PA M KR F F F F F F ??=?= (3/6)

螺栓连接不仅可以用张力(F A > 0)加负载,也可以用压力(F A < 0)加负载。在这种情况下,虽然在接合面上的夹紧力增加了,在螺栓头下面的剩余力SR F 却减少了,因此可能会出现脱开。这些关系会在压缩状态下的连接负载的连接图表里说明(图3.2/3)。计算剩余力的关系可以用下列公式来表示。

SA M SR F F F += 当0 当使用方程式(3/7)时,已经考虑了表面压力的分布是通常不均匀的。因此,根据方程式(3/6)设计的连接,被紧固件可能会比预期的(3.2.3部分)早脱开。 下列情况会出现表面压力分布更不均匀: ? 与被紧固件高度相关的接合面范围越大 ? 载荷作用点与接合面靠得越近. ? 由工作载荷引起的弯曲力矩越大. 计算附加螺栓载荷的基本方程式(3/1)的应用将会在同轴和偏心夹紧例子中显示。在这种情况下,一个”纯”工作力矩载荷,例如,不受力的工作力矩载荷,将不考虑在内,因为它构成了一个特殊例子。只有当关于连接脱开(5.3.2部分)和确定交变弯曲应力(5.5.3部分)的特殊例子时,B M 才会考虑进去. 图3.2/3 当同轴载荷直接作用在螺栓头和螺母下面时处于压力负载下的连接图表 3.2.1 同轴夹紧单螺栓连接 螺栓连接在以下情况下可以认为是同轴夹紧:当假设的压缩圆锥体,从螺栓头开始,在所有的边都可以形成,或者它的形成受到实际工作载荷(图3.2/4)时螺栓轴/线平面对称方式的限制。 这时,在连接的预加载过程中,螺栓头将不与螺栓轴成某种角度。因此螺栓在预加载过程中不会弯曲。 对于这个简单的情况,影响因子0=P γ。对于在同轴情况下的同轴夹紧连接,也有受偏心力的例子,所知道的关系是从基本方程式(3/1)变换而来(工作力矩0=B M ) A S P P SA F n F ?+? =δδδ (3/8) 3.2.2 偏心紧固单螺栓连接 当被连接件被偏心夹紧时,在此过程中,螺栓轴与侧面对称夹紧件(在预加载过程中螺栓弯曲)轴并不重合, 对于纯粹力(0=B M )的应用的影响变量,假设如下: ? 横截面保持平整,和 ? 除了螺栓载荷外,当轴向工作载荷作用(这种情况下m n =)时,一个假设的力矩以一样的比例作用到载荷作用点,可以用简单方式确定: )(Z P sym Z A VA s a βδδ??+?= (3/9) *2)(P Z P sym Z P P s δβδδ=?++= (3/10) sym Z P P s ?+=βγ (3/11) a Z P VA ??=βα (3/12) 在这种情况下,系数sym s 指定了从假设的侧面对称夹紧件的螺栓轴0的距离S 。系数a 表示了轴向工作载荷A F (见 5.2.1部分)的行程A 的等值线到假设的侧面对称夹紧件0的距离。这里也考虑了a 总是作为一个确定值引入。如果力的行程A 和螺栓轴S 相对于轴0处于同一侧,距离sym s 将作为确定值引入。但如果处于相对侧,这个值就是不确定的。对于同轴夹紧的情况,紧固件相应的回弹力是由Z P β和Z P δ确定(图3.2/4)。 图3.2/4 从一个假设的同轴夹紧连接在偏心夹紧连接下确定sym s 的模式 下列方程式(3/13)的有效范围是建立在假设横截面保持平整的精确度上的。对于小的偏心sym s 和 a ,导致的错误较小。对于较大的数值,必须找到确定影响因素的其它模型。因此,对于附加螺栓载荷: A S Z P Z P Z P sym Z P S S Z P Z P Z P sym Z P SA F s a s n F ?+?+?++??+?=})]/(1[)/(1{})]/(1[)/(1{2ββδβδδββδβδ (3/13) 该方程式考虑了螺栓弯曲的影响,通常,由于螺栓高的弯曲回弹力,该影响可以忽略。也就是, () 0/≈S Z P ββ。 基于上述假设, 弯曲回弹力Z P β可以通过转动惯量Bers I 大致确定: Bers P K Z P I E l ?≈β (3/14) 因此,所知道的计算附加螺栓载荷的关系可以规定如下: A Bers P K sym Z P S Bers P K sym Z P SA F I E l s I E l a s n F ???++?? ?+?=2δδδ (3/15) n 对于假设的同轴夹紧例子的载荷系数 sym s 侧面对称被紧固件的轴到螺栓轴的距离 a 从侧面对称被紧固件的轴到力作用点的距离。在这种情况下, a > 0 3.2.3 单边开放的连接 根据上述计算近似值,螺栓确定尺寸首先要考虑到夹紧力,以避免在轴的工作载荷A F 压力下连接的单边开放。 如果能够满足避免被紧固件的接合面的单边开放的要求,载荷/变形如图5.3/4所示。 在这种情况下,工作载荷A F 超过了开放载荷Aab F ,这里接合面的单边开放作为偏心轴工作载荷开始的结果。尽管附加螺栓载荷SA F 增加,局部的接合面开放在一定的限制下是被允许的。同时,也可以更好地利用螺栓螺纹的动态力。因此,例如,对于螺栓较小的螺纹直径或者较低的强度等级,也是可以提供的(参照5.4部分)。 3.2.4 横向力的影响 在一般的机械工程中,螺栓连接是通常按照下列方法设计:横向力(工作载荷垂直作用到螺栓轴上)通过静态摩擦传递到预加载的连接接合面上。然而,也有可能是连接元件自身或者其它元件(销子或套管)以有效锁紧方式(剪切/螺栓承压应力连接)来传输横向力。轴向的附加螺栓载荷SA F 通常可以被忽略。(参考5.5.6部分) 如果外部负载的方向改变导致横向剪切,如果螺栓没有固定好,它会通过旋转来自动松动。在配套的螺纹和/或者承压面上的相关运动抵消了自锁,因此连接(在拧紧过程中与负的有用力矩一致)的内部松开力矩将不再与螺纹或承压平面的摩擦运动平衡。 在高的预加载的螺栓连接,通常没有旋转导致的自动松动。如果螺栓有较低的抗弯曲能力,就需要额外的锁紧来保证避免不允许的预加载损失。锁紧可以防止由于旋转而松开,以保证至少80%的装配预紧力能够保持作为残余预紧力。系紧锁紧表示仅仅防止螺纹副彻底失效,例如,残余预紧力可以全部散失(也可参照6.2部分)。 原则上发生在横向负载螺栓连接的埋置量是比只有轴向负载(参照5.4.2.1部分)的连接大。遇到较高预加载带有较高回弹力的螺栓,预加载的损失是由于微弱的松弛。对于有较低回弹力的螺栓,一个附加的弹性中间元件(例如:张紧垫圈)是有必要的,以避免预加载的不允许的损失。这里,需要小心保证锁紧元件不被装配预加载压缩,直到锁紧,而且不再需要提供弹性效果。 4 计算步骤 4.1 概述 分解条件: 功能, 安装, 几何, 材料, 强度等级, 表面, 拧紧力矩, 拧紧工具 输入: R0 公称直径 极限尺寸 d , G R1 拧紧系数 A α R2 最小夹紧力 Kerf F 变三角形: R3 区分工作载荷/载荷系数 SA F ,PA F ,Φ R4 预加载变化 Z F ,Vth F ′Δ R5 最小装配预加载荷 min M F R6 最大装配预加载荷 max M F 应力例子和强度验证: R7 装配应力 M red ,σ,Mzul F R8 工作应力 B red ,σ,F S R9 交变应力 a σ,ab σ,D S R10 表面压力 max p ,P S R11 最小联接长度 min eff m R12 滑动, 剪切应力 G S ,max Q τ R13 拧紧力矩 A M 4.2 说明 螺栓连接的计算是基于外部工作载荷B F 作用在该连接点上。该工作负载和由此引起的零部件的弹性变形在单个 螺栓连接点产生了轴向工作载荷A F , 一个横向载荷Q F ,一个弯曲载荷b M 和某些情况下的力矩T M 。在特殊情况下,一个”纯”工作力矩B M ,例如,一个没有受力的工作力矩B M ,作用在螺栓点。 通常的困难和力及变形的大规模分析需要牵涉到初始数量的确定,那么本指南不能涉及,因为有大量的零部件和螺栓连接的设计:这项任务必须通过借助弹性理论力学来解决。 只有简单对称的和硬连接可以通过简单的工作载荷分析来得到初始数量。随后可以被知道初始数量A F ,Q F , T M 和一些例子中的B M 。 当必须的螺栓尺寸通过计算确定后,从预先知道的负载条件开始,也考虑了预加载Vth Z F F Δ+的损失可能会由于埋置和温度变化发生。也考虑了工作状态下的负载作用在被紧固件的接合面上,与装配预加载M F 相比较,按照轴向的螺栓力的比例A PA F F )1(Φ?=变化——通常是减少(0>A F ) ——根据一些要求,在螺栓连接需要最小的夹紧力Kerf F 值,例如,密封功能,防止接合面的单边开放,或者自动松开。 最后,由于装配预加载M F 可能会在依照选择的装配方法和摩擦条件的广泛的限制内分散更多或更少, 造成误差。 所有这些因素(图4.2/1)都是主要尺寸公式的积分部分,它是螺栓计算的基础. ])1([min max Vth Z A Kerf A M A M F F F F F F Δ++Φ?+=?=αα (4.2/1) 图4.2/1 主要尺寸和连接图表的更多重要量(不包括额外的热载荷Vth F Δ) 螺栓的装配预加载荷M F 是螺栓名义尺寸确定尺寸的依据。与在拧紧过程中产生的螺纹力矩一起,它可以利用标准化的螺栓材料的最小屈服点直到100%及以上(拧紧力矩超过屈服点)。对于材料的相关强度和考虑的摩擦条件,所选择的螺栓必须有一个关联的夹紧力M F ,它至少要和计算的最大装配预加载max M F 一样大。 90%的最小屈服点通常是作为最频繁应用——力矩控制拧紧的拧紧力矩。MTab F 和用于装配的关联的拧紧力矩可以从表格A1到A4查询到。 如果工作情况下的应力是交变应力,那么交变应力ab σ±必须不能超过螺栓的疲劳极限。 最后,计算方法也包括要检查螺栓头或螺母下面的表面压力。不能超过材料的限制的表面压力,是为了避免由于蠕变而使预加载荷损失。 设计或装配条件通常可以选择或者受到影响,这些确定了用于埋置和分散预加载需要插入的数值。 RO 确定了名义直径d 和检查限制的尺寸G 螺栓的名义直径通常根据表格A7来决定。 需要检查偏心夹紧和偏心负载连接下的计算关系的有效性。轴向工作载荷作用下的螺栓轴/线平面的尺寸T c 不能超过下面的限制尺寸(也可以参照5.1.2.2部分) W d h G DSV +=min : (R0/1) W d G ESV ?≈′)25.1(:K (R0/2) 超过限制尺寸会产生很大的计算错误。 R1 确定了拧紧系数A α(参照5.4.3部分) 根据表格A8,拧紧系数A α考虑了可以达到的min M F 和max M F 装配预加载。当考虑拧紧和调整技术和如果需要摩擦系数等级(表格A5) min max M M A F F =α (R1/1) 对于屈服和角度控制拧紧,根据表格A8拧紧系数A α是由1=A α代替 R2 确定了需要的最小夹紧力Kerf F (5.4.1部分) 需要的最小夹紧力Kerf F 是考虑到下列要求而确定。 a )摩擦夹紧传递螺栓轴向Y M 的横向载荷Q F 和/或力矩 min max min max T a M Y T F Q KQ r q M q F F μμ??+?= (R2/1) b )密封介质 max .i D KP p A F ?= (R2/2) c )防止开放(参照5.3.2) D sym BT D B D sym bt sym D A Kab KA A u S I A u M A u s I u s u a A F F F ??+?+??+????==max max )( (R2/3) 夹紧的偏心sym s (3.2.2部分)和负载(距离a 和5.2.1部分)的偏心需要阐明。这里的参考点是假设的位置,侧面对称变形和/或者工作载荷作用点/螺栓轴线(图3.2/4)平面上的夹紧件。 距离a 总是有一个定值(参照5.3.2部分)。 上述三个要求导致了以下关系: ()KA KP KQ Kerf F F F F +≥;max (R2/4) R3 将工作负载分成SA F 和PA F ,确定了Φ,S δ,P δ和n (5.1部分,5.2.2部分和5.3部分) 载荷因子Φ是附加的螺栓载荷SA F 和轴向工作载荷组成部分A F 的比值。 A SA F F =Φ (R3/1) 对于减轻被紧固件的负载,它遵循下列公式 A PA F F )1(Φ?= (R3/2) 为了确定载荷因子Φ,需要提供螺栓的回弹S δ(5.1.1部分)、被紧固件的回弹P δ(5.1.2部分)和载荷系数n 的估值(5.2.2部分)。 对于典型的载荷和夹紧情况(也参照5.3.1部分)适用下列: a)同轴负载和夹紧(0=sym s 和0=a )。根据方程式(5.3.1/2): P S P n n δδδ+?=Φ (R3/3) P δ参考5.1.2部分。 b)偏心夹紧和负载(0≠sym s 和0>a ),这种情况最经常发生。 ****P S P en n δδδ+?=Φ (R3/3) *P δ根据方程式(5.12/23),**P δ根据方程式(5.1.2/24)。 对于很少受工作力矩B M 影响的例子,参考5.3.1.3部分。 R4 预加载荷变化' ,Vth Z F F Δ(5.4.2部分) 对于螺栓由于应变造成的预加载荷Z F 损失: () P S Z Z f F δδ+= (R4/1) 该指南评估了例如钢制螺栓,螺母和被紧固件情况下埋置的总量可以从表格5.4/1获得。 对于热应力螺栓连接,预加载荷可能会由于螺栓及被紧固件不同的热膨胀系数而变化。下列公式适用于简单的设计: ()PT PRT P ST SRT S P P S S K Vth E E E E T T l F δδαα+Δ??Δ??=Δ' (R4/2) 由于松弛,需要检查是否有更多的预加载荷损失。 R5 确定了最小的装配预加载荷min M F (5.4.3部分) 考虑到预加载荷变化和假设连接最大可能的解除,可以得到需要的最小的装配预加载荷。 'max *min )1(Vth Z A en Kerf M F F F F F Δ++Φ?+= (R5/1) 如果不能完全保证负载在达到工作或平衡温度时总是能够发生,那么很有必要注意:如果0'<ΔVth F ,0' =ΔVth F 在这里需要代替! R6 确定最大装配预加载荷max M F (5.4.3部分) 考虑到(R1/1).可能的最大装配预加载可以按照以下计算: min max M A M F F ?=α (R6/1) R7 确定装配应力red σ,M 和zul M F (5.5.1部分)和检查螺栓尺寸 目的是最大可能限度的利用螺栓强度。根据DIN EN ISO 898-1标准,如果当螺栓(通常是90%)的最小屈服点min 2.0p R 只有一部分允许被用于在装配状态M red ,σ下的相对应力,下列公式适用,其中利用因子ν: min 2.0,p Mzul red R ?=νσ (R7/1) 装配预加载允许所选择的螺栓可以按照下列计算: 2min 202min 2.00)]155.1(23[31G p Mzul d P d d R A F μπν+?+??= (R7/2) 当最小屈服点min 2.0p R 有90%的利用时,装配预加载荷MTab Mzul F F =可以从表格A1到A4获得。 如果螺纹G μ和螺栓头或螺母K μ(参考R13)的承压面摩擦系数未知,可以查询表格A5来得到这些信息。 如果根据RO 大概估计,螺栓尺寸可以继续采用,请使用下列公式: max M Mzul F F ≥,max M MTab F F ≥ (R7/3) 如果不能满足该要求,应该选择较大的名义直径的螺栓并按照R2重复计算。如果该较大名义直径的螺栓还不行,就要采取其他办法,例如选择更高强度等级或者另外的装配方法,减少摩擦,或外部载荷,或者其它设计变化。 R8 确定工作应力B red ,σ(5.5.2部分) 如果出现连接拧紧超过弹性极限的情况,超过屈服点是被允许的。预加载荷在工作应力过程中会下降。如果需要,应检查需要的最小预加载荷。 对于在加载过程中不超过螺栓屈服点的连接,应参考以下: 在工作状态,总的螺栓载荷max S F 计算如下: Vth A en zul M S F F F F Δ??Φ+=max *max (R8/1) 由于热量可导致预加载荷变化,这个关系可根据5.4.2.2部分适用的方程式(5.4/10),完全包括了温度的影响。 注意: 如果0>ΔVth F ,那么0=ΔVth F 在此被代替! 最大拉伸应力可以按照下列公式计算: 0max max /A F S z =σ (R8/2) 最大扭转应力可以根据下列公式计算 P G W M /max =τ (R8/3) 其中min 22155.1(2G Mzul G d P d F M μπ+?=,3016 d W P π=,s d d =0或者min 0i d d =(对于缩小杆螺栓,T d d =0)。 对于减少的或相对的附带扭转应力的应力在应用中(推荐5.0=τk )减少到τk 的: 2max max 2,)(3τσστ?+=k z B red (R8/4) 必须遵循下列公式: min 2.0,p B red R <σ (R8/5-1) 或者其中一个安全界限超过了屈服点: 0.1/,min 2.0≥=B red p F R S σ (R8/5-2) 下列公式适用于扭转应力全部失去和没有扭转的拧紧: max 0min 2.0S p F A R ≥? (R8/6-1) 0.1/max min 2.0≥=z p F R S σ (R8/6-2) 需要的安全界限必须由用户自己建立。 R9 确定了交变应力a σ,ab σ(5.5.3部分) 检查交变应力: 通常:S SAu SAo a A F F 2?= σ (R9/1) 偏心:2SAbu SAbo ab σσσ?= (R9/2) 根据方程式(5.5/36)计算SAb σ。 使用下列公式 AS ab a σσ≤/ (R9/3) 交变的安全验证按照下列公式: 0.1/≥=ab a AS D S σσ (R9/4) 安全界限由用户自己确定。在[4]中,推荐2.1≥D S 。 在交变循环次数6 102?≥D N 与应力横截面S A 相关的高强度螺栓的疲劳极限参考值: 在热处理前轧制(SV ) )45/150(85.0+=d ASV σ (R9/5-1) 在热处理后轧制(SG ) ASV Sm ASV F F σσ??=)/2(min 2.0 (R9/5-2) 如果大于疲劳强度AS σ的应力振幅的交变循环次数只有几千次(4 10>Z N ),如果下列动态强度值确定的话,可以建立连接的耐久极限。 在热处理前轧制(SV ) 3/1)/(Z D ASV AZSV N N σσ= (R9/6-1) 在热处理后轧制(SG ) 6/1)/(Z D ASG AZSG N N σσ= (R9/6-1) R10 确定表面压力max p (5.5.4部分) 一方面,在螺栓头和螺母之间的承压面,另一方面是被紧固件,表面压力导致了与预加载荷减小相关的蠕变(含时塑性流动),作为装配预加载荷或者工作中的最大载荷的结果,并不有效。根据倒角期望误差计算的表面压力,不应该超过被紧固材料的表面极限压力。 装配状态e : G p zul M M p A F p ≤=min max / (R10/1) 工作状态: G p Vth SA V B p A F F F p ≤Δ?+=min max max max /)( (R10/2) 注意:如果0>ΔVth F , 那么0=ΔVth F 在这里要被代替! 对于附带屈服或角度控制拧紧技术的最大表面压力,要考虑屈服点分散,从表格A1到A4可以查到Tab M F ,并参考下列公式: 4.1min max ?= p Tab M A F p (R10/3) 交变的安全验证: 0.1/max /≥=B M G p p p S (R10/4) R11 最小联接长度min eff m (5.5.5部分) 为了防止螺栓连接由于啮合的螺纹脱开而失效,螺纹和螺母的足够的啮合是很必要的。必须遵循下列原则:螺栓的最大拉伸力必须小于联接的螺母螺纹的最大拉伸力。 mGM mS F F ≤ (R11/1) 最小联接长度m effmin 需要根据该条件并与公称直径相关,对于从M4到M39的标准螺纹,可以参照表格5.5/4。 R12 确定了防止下跌G S 的安全界限和剪切应力max Q τ(5.5.6部分) 发生在螺栓连接的横向负载通过摩擦夹紧传递,在超载或正好合适的螺栓时,可以排除连接由于剪切或超过螺栓允许的承受应力导致的失效。 如果接合面数量F q 和M q 不可避免地牵涉到打滑和接合面的摩擦系数T μ,下列公式适用最小残余预紧力min KR F 和需要传递横向负载的预紧力erf KQ F : Vth Z A en A zul M KR F F F F F Δ??Φ??=max *min )1(α (R12/1) 如果0<ΔVth F , 那么0=ΔVth F 通常要被代替。 min max min max T a M Y T F Q erf KQ r q M q F F μμ??+?= (R12/2) 必须适用下面公式: erf KQ KR F F >min (R12/3) 防止打滑的安全验证: 0.1min >=erf KQ KR G F F S (R12/4) 安全界限由用户自己建立。通常的静态载荷数据:2.1≥G S ,对于交变载荷Q F 和/或者Y M :8.1≥G S 。 过载,例如,克服了接合面上的静态摩擦,可能会导致剪切/螺栓承压应力(SL )。对于接合面上的螺栓横截面τA 的剪切应力: ττA F Q Q /max max = (R12/5) 避免螺栓剪切的目的是: B Q ττ 或 )/(max m B m B Q R R A A F ττττ??=?< (R12/6-2) 对于剪切强度比例,参考表格5.5/1;对于抗拉强度m R ,参考表格A9。 对于抗剪切的安全验证: 1.1max max ≥?==Q B Q B A F A S ττττ (R12/7) 对于负载分布和连接强度,可以参考5.5.6部分了解更多信息。 R13 确定了拧紧力矩A M (5.4.3部分) 力矩控制拧紧需要的拧紧力矩可以从表格A1到A4查到(对于9.0=v ),在这种情况下,使用最小的摩擦系数。拧紧力矩可以参考下列公式计算: ]2 58.016.0[min min 2K Km G zul M A D d P F M μμ+??+?= (R13/1) 当使用可以防止螺栓旋转变松或松弛的接线元件时,可能必须要考虑螺栓拧得过紧产生的力矩??U M 和额外的头 部力矩KZu M : KZu U A S A M M M M ++=.., (R13/2) 5 数值计算 5.1 连接的回弹 5.1.1 螺栓的回弹 螺栓的回弹力不仅仅考虑了在夹紧长度范围内的弹性变形,也考虑了在此范围以外发生的任何弹性变形,还有在连接点螺栓的变形影响。 区别是在轴向回弹力和弯曲回弹力。 5.1.1.1 轴向回弹 螺栓包括了一系列的可以由各种长度i l 的圆柱体和交叉区域i A (图5.1/1)代替的单个元件,如果S E 是螺栓材料的杨氏模数,那么在负载F 下的单个元件的弹性延伸率i f 就是: i S i i A E F l f ??= (5.1/1) 根据方程式(5.1/1),它将遵循轴向的圆柱单个元件弹性回弹力: i S i i i A E l F f == δ 图5.1/1 将螺栓分割成单个圆柱体和螺栓外的变形区域,弹性回弹力这样可以按照轴向螺栓回弹力作为整体的部件计 算 在螺栓里面,圆柱体部件排成一行,因此整个弹性回弹力S δ可以在夹紧长度(i δ)和更多变形区域范围内,由增加单个圆柱体部件的回弹力来确定: GM Gew SK S δδδδδδ+++++=K 21 (5.1/3) 头部的回弹力SK δ和啮合的螺纹部分的回弹力,包括螺母或螺纹孔区域GM δ,属于进一步变形区域,比如那些在夹紧长度范围以外的。GM δ由啮合的螺栓螺纹小径G δ处的回弹力和螺母或螺纹孔区域M δ回弹力组成,GM δ来自螺栓和螺母内螺纹之间轴向相对运动,它是由弹性弯曲和螺牙及螺母螺纹的受压变形及螺母的受压变形及螺母或内部螺纹区域失调造成的。 M G GM δδδ+= (5.1/4) 单个回弹力可以用代替的延伸长度(也可以参考图表5.1/1)计算: 3 d S G G A E l ?= δ (5.1/5) 这里[5]: d l G ?=5.0 (5.1/6) 2343d A d π= (5.1/7) 进一步: N M M M A E l ?=δ (5.1/8) 对于有头的螺纹连接(图表5.1/1),有BI M E E =。对于螺栓连接(图表5.1/3)和螺杆连接,有S M E E =。 24d A N π= (5.1/9) 对于螺栓连接 d l M 4.0= (5.1/10) 或对于有头的螺纹连接 [6] d l M 33.0= (5.1/11) 螺纹(图表 5.1/1,Gew l )没有衔接的负载件的回弹力按照横截面以最小直径3d A 如下计算: 3 d S Gew Gew A E l ?=δ (5.1/12) 对于标准的六角头螺栓和内六角螺丝的弹性回弹力按照下列公式计算: N S SK SK A E l ?=δ (5.1/13) 六角头螺栓头部有可代替的拉伸长度的计算公式: d l SK ?=5.0,对于h d 平均 (5.1/14) 根据[6] 内六角圆柱头螺钉的计算公式: 产品合格证 CERTIFICATE OF QUALTY 受货单位:工程: Order unit project. 制造单位:河北太极高强度标准件有限公司标准号:GB/T3632-2008 Manufacturer Standard NO. 产品名称:钢结构用扭剪型高强度螺栓连接副批号: Description Batch NO. 本批钢结构用高强度螺栓连接副按中华人民共和国国家标准(GB)制造,检验合格,准予出厂。 This batch production were manufactured and in conformance with Standards of the people’s Republic of China(GB)and are approved for delivety. 总经理:杨建龙试验:冀燕照审核:杜佳批准:李俊学日期: General manager:Test:Audit:Approval:Data: 检验报告Inspection report 持续15秒后卸载,螺母能用手拧下。Shall be held for 15s,the nut shall be removable buy the fingers after. 螺纹或螺纹与杆部交界处。Thread or interface between thread and shank 当螺栓L/D≤3,不能做楔负载试验,以芯部硬度试验代替。 When the bolt L / D ≤3, can not do wedge load test to replace the core hardness test 注:(1)请严格按照《钢结构施工规范》使用安装高强度螺栓连接副,盲目施工造成一切后果用户自负。 (2)现场使用的螺栓连接副须与质量证明书一致为本厂产品。 钢结构工程高强螺栓连接副 本词条缺少信息栏,补充相关内容使词条更完整,还能快速升级,赶紧来编辑吧! 高强度螺栓在生产上全称叫高强度螺栓连接副,一般简称为高强螺栓。每一个连接副包括一个螺栓,一个螺母,两个垫圈,均是同一批生产,并且是在同一热处理工艺加工过的产品。根据安装特点分为大六角头螺栓和扭剪型螺栓。 钢结构验收规范GB50205明确规定:制作和安装单位应分别进行抗滑移试验和复验(强条6.3.1条)。抗滑移系数必须大于等于设计值。 现场制作试件时,试件与所代表的钢结构构件应同一材质,同批制作,采用同一摩擦面处理工艺和具有相同的表面状态,并应采用同一批同一性能等级的高强螺栓连接副,在同一环境下存放以供抗滑移试验。如构件系成品出厂,则除了厂内要抗滑移系数试验报告外,制造厂还应同时提供每批三组试件以便构件进场后现场检验抗滑移系数是否符合要求。 工程资料的检查中,很多工地仅有制造厂在厂内的抗滑移系数试验报告,缺乏提供给工地现场的试件的抗滑移系数的复试报告。 高强度螺栓连接 1.钢结构制作和安装单位应按本规范附录B的规定分别进行高强度螺栓连接摩擦面的抗滑移系数试验和复验,现场处理的构件磨擦应单独进行磨擦面抗滑移系数试验,其结果应符合设计要求。 检查数目:见本规范附录B。 检验方法:检查磨擦面抗滑移系数试验报告和复验报告。 说明:1 .抗滑移系数是高强度螺栓连接的主要设计参数之一,直接影响构件的承载力,因此构件磨擦面无论由制造厂处理还是由现场处理,均应对抗滑系数进行测试,测得的抗滑移系数最小值应符合设计要求。本条是强制性条文。 在安装现场局部采用砂轮打磨磨擦面时,打磨范围不小于螺栓孔径的4倍,打磨方向应与构件受力方向垂直。 除设计上采用磨擦系数小于即是0.3,并明确提出可不进行抗滑移系数试验者,其余情况在制作时为确定磨擦面的处理方法,必须按本规范附录B要求的批量用3套同材质、同处理方法的试件,进行复验。同时并附有3套同材质、同处理方法的试件,供安装前复验。 2.高强度大六角头螺栓连接副终拧完成1h后、48h内应进行终拧扭矩检查,检查结果应符合本规范附录B的规定。检查数目:按节点数检查10%,且不应少于10个;每个被抽查节点按螺栓数抽查10%,且不应少于2个。 检验方法:见本规范附录B。 说明:2 .高强度螺栓终拧1h时,螺栓预拉力的损失已大部分完成,在随后一两天内,损失趋于平稳,当超过一个月后,损失就会停止,但在外界环境影响下,螺栓扭矩系数将会发生变化,影响检查结果的正确性。为了同一和便于操纵,本条规定检查时间同一定在1h后48h之内完成。 3.扭剪型高强度螺栓连接副终拧后,除因构造原因无法使用专用扳手终拧掉梅花头者外,未在终拧中拧掉梅花头的螺栓数不应大于该节点螺栓数的5%。对所有梅花头未拧掉的扭剪型高强度螺栓连接副应采用扭矩法或转角头进行终拧掉的扭剪型高强度螺栓连接副应采用扭矩法或转角法进行终拧并用标记,且按本规范第6.3.2条的规定进行拧扭矩检查。 检查数目:按节点数抽查10%,但不应少于10节点,被抽查节点中梅花头未拧掉的扭剪型高强度螺栓连接副全数进行终拧扭矩检查。 检验方法:观察检查及本规范附录B。 说明:3 .本条的构造原因是指设计原因造成空间太小无法使用专用扳手进行终拧的情况。在扭剪型高强度螺栓施工中,因安装顺序、安装方向考虑不周,或终拧时因对电动扳手使用把握不熟练,致使终拧时尾部梅花头上的 高强度大六角头螺栓 1.作业条件 1.1钢构件已就位,并符合设计和国家现行标准《钢结构工程施工质量验收规范》GB50205的要求。 1.2高强度大六角头螺栓连接副已复验合格,连接摩擦面平整无油污,扭矩扳手已标定。 1.3材料已进场报验,前道工序已检验合格。 1.4安装高强度大六角头螺栓前,应用普通C级螺栓和冲钉临时固定,每个节点上穿入的数量应符合下列要求: (1)临时螺栓不少于该节点孔数的1/3,且不应少于2个; (2)冲钉不应多于临时螺栓的30%。 1.5机具设备 撬棍、冲钉、手锤、扁铲、电钻、铰刀、磨光机、普通扳手、扭矩扳手等。2.操作工艺 2.1工艺流程 结构尺寸校正—用冲钉校准孔位—安装临时螺栓—必要时铰刀铣孔—安装高强度螺栓—初拧—(复拧)—终拧—检查验收—油漆封闭。 2.2操作方法 2.2.1摩擦面间隙1mm~3mm时,应矫平连接板,摩擦面间隙小于1mm时,可不处理。安装高强度螺栓时,构件摩擦面应保持干燥,不得在雨中作业。 2.2.2当发现孔错位不能穿入高强度螺栓时,则该部分孔可用铣刀铣孔,铣孔后的孔径不得大于1.2倍螺栓直径;当孔位相错较多且连接板厚度小于20mm时可用和母材相匹配的低氢型焊条补孔,修磨平整后重新钻孔。严禁敲击螺栓强行穿入孔内,严禁气割扩孔。 2.2.3一般高强度螺栓的拧紧分初拧、终拧两次进行;对大型螺栓群或接头刚度大、钢板较厚的节点,应分初拧、复拧和终拧三次进行;初拧扭矩为施工扭矩的50%,复拧扭矩等于初拧扭矩值;初拧和复拧后的高强度螺栓应用颜色在螺母上涂标记。 2.2.4高强度大六角头螺栓应按施工扭矩值进行终拧,其值按下式计算确定: T﹦K×P×D 式中 T—施工终拧扭矩N.m K—扭矩系数平均值应为0.110~0.150,标准偏差小于或等于0.010; P—施工预拉力标准值KN见表1; D—高强度螺栓公称直径mm。 高强度螺栓的知识 高强度螺栓在生产上全称叫高强度螺栓连接副,一般不简称为高强螺栓。 根据安装特点分为:大六角头螺栓和扭剪型螺栓。其中扭剪型只在10.9级中使用。 根据高强度螺栓的性能等级分为:8.8级和10.9级。其中8.8级仅有大六角型高强度螺栓,在标示方法上,小数点前数字表示热处理后的抗拉强度;小数点后的数字表示屈强比即屈服强度实测值与极限抗拉强度实测值之比。8.8级的意思就是螺栓杆的抗拉强度不小于800M Pa,屈强比为0.8;10.9级的意思就是螺栓杆的抗拉强度不小于1000MPa,屈强比为0.9。 结构设计中高强度螺栓直径一般有M16/M20/M22/M24/M27/M30,不过M22/M27为第二选择系列,正常情况下选用M16/M20 /M24/M30为主。 高强度螺栓在抗剪设计上根据设计要求分为:高强度度螺栓承压型和高强度螺栓摩擦型。摩擦型的承载能力取决于传力摩擦面的抗滑移系数和摩擦面数量,喷砂(丸)后生赤锈的摩擦系数最高,但从实际操作来看受施工水平影响很大,很多监理单位都提出能否降低标准来确保工程质量。承压型的承载能力取决于螺栓抗剪能力和栓杆承压能力能力的最小值。在只有一个连接面的情况下,M16摩擦型抗剪承载力为21.6~45.0kN,而M16承压型抗剪承载力为39.2~48.6 kN,性能要优于摩擦型。在安装上,承压型工艺要简单一些,连接面仅需清除油污及浮锈。 沿轴杆方向抗拉承载力,在钢结构规范中写的很有意思,摩擦型设计值等于0.8倍预拉力,承压型设计值等于螺杆有效面积乘以材料抗拉强度设计值,看起来似乎有很大区别,实际上两个值基本一致,我一直不太明白规范为什么要这么写,采用的都是同一种材料为何要用两种表达方式计算同一个数值? 在同时承受剪力和杆轴方向拉力时,摩擦型要求是螺栓承受的剪力与受剪承载力之比加上螺杆承受轴力与受拉承载力应力比之和小于1.0,承压型要求是螺栓承受的剪力与受剪承载力之比的平方加上螺杆承受轴力于受拉承载力应力比的平方之和小于1.0,也就是说在同种荷载组合情况下,相同直径的承压型高强度螺栓在设计上的安全储备要高于摩擦型高强度螺栓的。 考虑到在强震反复作用下,连接摩擦面可能会失效,这时候的抗剪承载力还是要取决于螺栓抗剪能力和板件承压能力,因此抗震规范规定了高强度螺栓极限受剪的承载力计算公式。尽管承压型在设计数值上占有优势,但由于其属于剪压破坏型式,螺栓孔为类似普通螺栓的孔隙型螺栓孔,在承受荷载作用时的变形远大于摩擦型,所以高强度螺栓承压型主要用于非抗震构件连接、非承受动荷载构件连接、非反复作用构件连接。 这两种型式的正常使用极限状态也是有区别的: 摩擦型连接是指在荷载基本组合作用下连接摩擦面发生相对滑移; 承压型连接是指在荷载标准组合作用下连接件之间发生相对滑移; 焊缝与螺栓知识 焊缝等级 1. 焊缝等级是施工验收等级,有三级。三级最低,只要求外观检查和尺寸检查。二级要求部分作超声波探伤检查。一级最高,要求全部做探伤检查。 2. 对焊缝等级来说,原则是受拉等级高于受压,受动力的高于受静力的。 3. 对接焊缝一般需要做无损探伤(或部分需要)。故一般对接焊缝的焊接等级为二级或一级,不小于二级。 轻型井点降水施工方案 1 2 1、工程简介 3 着中重说明基础工程中的地质概况、地下水概况以及与降水有关的情况,即4 为什么要降水? 5 2、降水方式方法及采取的措施 6 现场井点布置,采用的设备型号,技术参数等。 7 3、降水工作中应注意的事项 8 在降水施工过程中,技术、质量、安全、环保应注意的事项 9 4、计算书(附后) 10 本节主要讨论轻型井点降水有关计算 11 轻型井点降水计算 12 一、总涌水量计算 13 1.基坑总涌水量Q(m3/d),即环形井点系统用水量,常按无压完整井井群,14 用下式计算公式: 15 (2H―s)s 16 Q=1.366K 17 lgR―lgx0 18 2.单井井点涌水量q(m3/d)常按无压完整井,按下计算公式: 19 (2H―s)s 20 q=1.366K 21 lgR―lgr 22 式中:K—土的渗透系数(m/d); 23 H—含水层厚度(m); 24 s—水的降低值(m); 25 R—抽水影响半径(m),由现场抽水试验确定,也可用下式计算:R=1.95 s√H? 26 K 27 r—井点的半径(m); 28 x0—基坑的假想半径(m,当矩形基坑长宽比小于5时,可化成假想半径x0的圆形井,按下式计算:x0=√F/π 29 30 F—基坑井点管所包围的平面面积(m2); 31 π—圆周率,取3.1416; 二、井点管需要根数 32 33 井点管需要根数n可按下式计算: 34 Q 35 n=m 36 q 37 式中 q=65π?d?l 3√K 式中: 38 39 n—井点管根数; 40 m—考虑堵塞等因素的井点备用系数,一般取m=1.1; q—单根井点管的出水量(m3/d); 41 42 d—滤管直径(m); 43 l—滤管长度(m); 44 三、井点管平均间距 45 井点管平均间距D(m),可按下式计算: 46 2(L+B) 47 D= 48 n-1 49 求出的D应大于15d,并应符合总管接头的间距(一般为80、120、160mm)50 要求。 51 式中:L—矩形井点系统的长度(m); 52 B—矩形井点系统的宽度(m); 53 54 四、例题 55 某工程基坑平面尺寸见图,基坑宽10m,长19m,深4.1m,挖土边坡1:0.5。 56 地下水位-0.6m。根据地质勘察资料,该处地面下0.7m,为杂填土,此层下面57 有6.6m的细砂层,土的渗透系数K=5m/d,再往下为不透水的粘土层。现采用 高强度螺栓连接副施工工艺 编号: 编制: 审核: 批准: xxxxxxx xxxx年xx月 xxxxxx高架桥 高强度螺栓连接副施工工艺 高强度螺栓连接副的施工应符合《铁路钢桥高强度螺栓连接施工规定》(TBJ214-92)。 一.施工准备 1.本桥使用的M22高强度大六角头螺栓连接副,是由一个大六角头螺栓、一个大六角螺母和两个垫圈组成。其型式尺寸、技术条件应符合国家标准《钢结构用高强度大六角头螺栓、大六角螺母、垫圈与技术条件》(GB/T1228~1231-91)的规定。 2.高强度螺栓连接副应由生产厂按批配套供货,必须有生产厂按批提供的产品质量保证书。 3.高强度螺栓连接副在运输、保管过程中应防雨、防潮,并应轻装轻卸,防止损伤螺纹。 4.高强度螺栓连接副应按包装箱上注明的批号、规格分类保管,室内架空存放,堆码高度不超过五层。保管期内不得任意开箱,防止生锈和沾染脏物。 5.运到工地的高强度螺栓连接副应及时进行复验,复验应符合国家标准《钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件》(GB/T1231-91)的规定,合格的方许使用。 6.抗滑移系数试件与钢梁应为同一材质、同批制造、同一摩擦面处理工艺,并在相同条件下运输、存放。 二.高强度螺栓连接副的安装 1.桥梁拼装前,必须进行抗滑移系数试验,每批试件的抗滑移系数的最小值必须等于或大于设计规定值。试验方法应符合《铁路钢桥栓接板面抗滑移系数试验方法》(TB2137—90)。 2.桥梁拼装前,应除去栓接面毛刺、飞边、焊接飞溅物,并用细铜丝刷、干净绵丝除去栓接面和栓孔内的赃物。对沾有油污处,应用汽油或丙酮擦净。栓接面必须干燥,不应在雨中作业。 3.桥梁拼装时,按要求每个节点应穿入足够数量的螺栓和冲钉,拼装用普通螺栓数量应不少于孔群栓孔数的25%,冲钉不少于10%。并不得用高强度螺栓充当拼装螺栓。 4.高强度螺栓连接副的安装应在桥梁位置调整准确后进行。采用扭矩法施拧时,高强度螺栓、螺母、垫圈必须按生产厂提供的批号配套使用,并不得改变其出厂状态。 5.安装高强度螺栓时,构件的摩擦面应保持干燥,严禁在雨雪天气中施工。应准备防雨用具,以备天气突然变化时遮盖栓接面之用。6.安装时,螺栓穿入方向应以施拧方便为准,并力求一致。高强度螺栓连接副组装时,螺母带圆台面的一侧应朝向垫圈有倒角的一侧,螺栓头下垫圈有倒角的一侧应朝向螺栓头。 7安装时,严禁强行穿入螺栓(用锤直接打入),对于不能自由穿入的栓孔,应用与栓孔直径相同的铰刀或钻头进行修孔或扩孔。8.高强度螺栓应按螺栓表中列出的板束厚度所对应的螺栓长度使用。 9.施拧前应按每班实际需要量领取高强度螺栓连接副,安装剩余部分必须装箱妥善保管,不得乱扔乱放。在安装过程中,不得碰伤螺纹及沾染赃物。 三.高强度螺栓连接副的拧紧工艺 1.施拧前,应按生产厂提供的批号,并按每批不少于8套分批测定高强度螺栓连接副的扭矩系数,该批扭矩系数平均值应在0.110~0.15 0 范围内,其标准偏差应小于或等于0.010。同时应记录测试环境温度。2.每批高强度螺栓连接副的终拧扭矩应由下式确定: T c = K × P c × d 式中:T c —终拧扭矩(Nm); K —高强度螺栓连接副的扭矩系数平均值,由复验报告得出; P c ——高强度螺栓的施工预拉力(KN); d —高强度螺栓的公称直径(mm)。 大六角高强度螺栓连接工艺标准 1 范围 本工艺标准适用于钢结构安装工程,大六角高强度螺栓连接的施工技术。 2 施工准备 2.1 材料: 2.1.1 螺栓、螺母、垫圈均应附有质量证明书,并应符合设计要求和国家标准的规定。 2.1.2 大六角头高强度螺栓的规格、尺寸及重量应符合表5-4的规定。 2.1.3 大六角高强度螺母的规格、尺寸及重量应符合表5-5的规定。 2.1.4 高强度垫圈的规格、尺寸及重量应符合表5-6的规定。 钢结构用大六角头高强度螺栓的规格、尺寸及重量表5-4 d(mm) 公称尺寸 12 16 20 (22) 24 (27) 30 最大 12.43 16.43 20.52 22.52 24.52 27.84 30.84 最小 11.57 15.57 19.48 21.48 23.48 26.16 29.16 e(mm) 最小 22.78 29.56 37.29 39.55 45.2 50.85 55.37 dw(mm) 19.2 24.9 31.4 33.3 38.0 42.8 46.5 s(mm) 最大 21 27 34 36 41 46 50 最小 20.16 26.16 33 35 40 45 49 h(mm) 最大 7.95 10.75 13.4 14.9 15.9 17.9 19.75 最小 7.05 9.25 11.6 13.1 14.1 16.1 17.65 r(mm) 最小 1.0 1.0 1.5 1.5 1.5 2.0 2.0 c(mm) 最大 0.8 0.8 0.8 0.8 0.8 0.8 0.8 最小 0.4 0.4 0.4 0.4 0.4 0.4 0.4 z(mm) 最大 2.6 3.0 3.8 3.8 4.5 4.5 5.3 L0(mm) 25;30 30;35 35;40 40;45 45;50 50;55 55;60 L(mm) 每1000个螺栓的重量(kg)≈ 公称最小最大 3540 33.7538.75 36.2541.25 49.454.2 45 43.75 46.25 57.8 113.0 50 48.75 51.25 62.5 121.3 207.3 轻型井点降水设计例题 基坑短边) 采用 6m 长的井点管, 直径 50mm, 滤管长 1.0m。 井点管外露地面 0.2m, 埋入土中 5.8m (不包括滤管)大于 5.2m,符合埋深要求。 井点管及滤管长 6+1=7m,滤管底部距不透水层 1.70m(9-7-(0.5-0.2)=1.7) ,基坑 长宽比小于 5,可按无压非完整井环形井点系统计算。 2).基坑涌水量计算 按无压非完整井环形点系统涌水量计算公式(式 1—23)进行计算 Q= 高强螺栓连接施工方案1.1施工工艺流程 1.2高强螺栓施工 1、管理与质量检验 1)高强螺栓是一种自标量型螺栓,因此其储运与保管必须维持螺栓出厂状态,以保证拧紧后螺栓予拉力能达到设计值。高强螺栓进场,首先按批次检查是否有质保书,每箱内是否有合格证; 2)高强螺栓应由专职保管员管理,储存在专用仓库内;并按规格、批号分别码放,填写标牌,以免混淆; 3)按GB50205-2001中高强螺栓复试要求取样复试,合格后方可使用; 4)保管员在螺栓复试合格后,按照使用计划,提前将其组装成连接副并装入工具包内。装袋过程中检查其外观质量,将不合格的挑出; 5)安装时,应按当天需要的数量领取。当天剩余的必须交还保管员处,并登记保存,不得乱扔、乱放。 2、高强螺栓紧固轴力 上表最下一行数值表示,因试验机具等困难,限值以下长度螺栓无法进行轴离试验,因此允许不进行轴力试验。当同批螺栓中还有长度较长的螺栓时,可以用较长螺栓的轴力试验结果来旁证该批螺栓轴力值。 根据设计要求,不小于设计要求的紧固轴力。 3、施工扭矩值的确定 高强度螺栓的拧紧分为初拧和终拧。大型节点分为初拧、复拧、终拧。初拧扭矩值如下页表所示,复拧扭矩值等于初拧扭矩值。初拧采用扳手进行,按不相同的规格调整初拧值,一般可以控制在终拧值的50~80%。施工终拧采用定值电动扭矩扳手,尾部梅花头拧掉即达到终拧值。 4、扭断面控制 1)按照GB50205-2001摩擦面抗滑移系数复验的相关要求,在构件加工制作的时候,用同样方法加工出安装现场 复试抗滑移系数所需的试板并运到现场进行复验。 2)将试板运至现场后,采用现场施工完全相同的方法终拧高强螺栓,然后送检。检测合格后说明该批钢构件摩擦面满足要求,可进行安装; 3)构件吊装前,应对构件及连接板的摩擦面进行全面检查,检查内容有:连接板有无变形,螺栓孔有无毛刺,摩擦面有无锈蚀、油污等。若孔边有毛刺、焊渣等,可用锉刀清楚,注意不要损伤摩擦面; 4)对现场检查发现的个别摩擦面不合格的,可在现场采用金刚砂轮沿垂直于受力方向进行打磨处理。 5、高强度螺栓施工顺序 1)高强度螺栓穿入方向应以便于施工操作为准,设计有要求的按设计要求,框架周围的螺栓穿向结构内侧,框架内侧的螺栓沿规定方向穿入,同一节点的高强螺栓穿入方向应一致。 2)各楼层高强度螺栓竖直方向拧紧顺序为先上层梁,后下层梁。待三个节间全部终拧完成后方可进行焊接。 3)对于同一层梁来讲,先拧主梁高强螺栓,后拧次梁高强螺栓。 4)对于同一个节点的高强螺栓,顺序为从中心向四周扩散。 轻型井点降水施工计算实例 井点降水, 实例, 施工 一、总涌水量计算 1. 基坑总涌水量Q(m3/d),即环形井点系统用水量,常按无压完整井井群, 用下式计算公式: (2H―s)s Q=1.366K lgR―lgx0 2. 单井井点涌水量q(m3/d)常按无压完整井,按下计算公式: (2H―s)s q=1.366K lgR―lgr 式中:K—土的渗透系数(m/d); H—含水层厚度(m); s—水的降低值(m); R—抽水影响半径(m),由现场抽水试验确定,也可用下式计算:R=1.95 s √H? K r —井点的半径(m); x0—基坑的假想半径(m,当矩形基坑长宽比小于 5 时,可化成假想半径x0 的圆形井,按 下式计算:x0=√F/ π F—基坑井点管所包围的平面面积(m2); π—圆周率,取 3.1416 ; 二、井点管需要根数 井点管需要根数n 可按下式计算: Q n=m q 式中q =65π?d?l 3 √K 式中: n—井点管根数; m—考虑堵塞等因素的井点备用系数,一般取m=1.1 ; q —单根井点管的出水量(m3/d); d—滤管直径(m); l —滤管长度(m); 三、井点管平均间距 井点管平均间距D(m),可按下式计算: 2 (L+B) D= n - 1 求出的D应大于15d,并应符合总管接头的间距(一般为80、120、160mm)要求。 式中:L—矩形井点系统的长度(m); B —矩形井点系统的宽度(m); 四、例题 某工程基坑平面尺寸见图,基坑宽10m,长19m,深 4.1m,挖土边坡1:0.5 。地下水位-3.m。根据地质勘察资料,该处地面下0.7m,为杂填土,此层下面有 6.6m 的细砂层,土的 渗透系数K=5m/d,再往下为不透水的粘土层。现采用轻型井点设备进行人工降低地下水位, 机械开挖土方,试对该轻型井点系统进行计算。 解:(1)井点系统布置 该基坑顶部平面尺寸为14m×23m,布置环状井点,井点管离边坡为0.8m。要求降水深度s =4.10 -0.6 +0.5 =4.0m,因此,用一级轻型井点系统即可满足要求,总管和井点布置在 同一水平面上。由井点系统布置处至下面一层不透水粘土层的深度为0.7 +6.6 =7.3m,设井点管长度为7.2m(井管长6m,滤管 1.2m,直径0.05m),因此,滤管底距离不透水粘土 层只差0.1m,可按无压完整井进行设计和计算。 (2)基坑总涌水量计算 含水层厚度:H=7.3 -0.6 =6.7 m 降水深度:s=4.1 -0.6 +0.5 =4.0m 基坑假想半径:由于该基坑长宽比不大于5,所以可化简为一个假想半径为x0 的圆井进行 计算: x0=√F/ π=√(14+0.8 ×2)(23+0.8 ×2)/ 3.14 =11m 抽水影响半径:R=1.95 s √H? K =1.95 ×4√6.7 × 5 =45.1m 基坑总涌水量: (2H―s)s Q=1.366K lgR―lgx0 大六角头高强螺栓连接施工工艺 1.适用范围 适用于钢结构安装用大六角头高强螺栓施工工艺。 2.施工准备 2.1材料准备 2.1.1螺栓、螺母、垫圈均应附有质量证明书,并应符合设计要求和国家标准的规定。 2.1.2高强螺栓入库应按规格分类存放,并防雨、防潮。遇有螺栓、螺母不配套,螺纹损伤时,不得使用。螺栓、螺母、垫圈有锈蚀,应抽样检查紧固轴力,满足要求后方可使用。螺栓等不得被泥土、油污污染,保持洁净、干燥。按批号,同批内配套使用,不得混放、混用。 2.2机具准备: 电动扭矩扳手及控制仪、手动扭矩扳手、手工扳手、钢丝刷、临时螺栓、冲钉、撬杠、工具袋等。 注意:如采用手动扭矩扳手,必须采用打滑式(自滑转式)扭矩扳手,不得采用因机械音响报警式。因打滑式扳手采用过载保护、自动卸力模式,当力矩到达设定力矩时会自动卸力(同时也会出现机械相碰的声音),此后扳手自动复位,如再用力,会再次打滑,不会出现过力现象。机械音响报警式扳手采用杠杆原理,当力矩到达设定力矩时会出现发出“嘭”机械相碰的声音,此后扳手会成为一个死角,及相当于呆扳手,如再用力,会出现过力现象。 2.2作业条件: 2.2.1高强度螺栓连接摩擦面处理必须符合设计要求,摩擦系数经复试必须达到设计要求。摩擦面不允许有残留氧化铁皮,应防止被泥土、油污和油漆等污染,如有污染必须彻底清理干净。 2.2.2 摩擦面的处理与保存时间、保存条件应与摩擦系数试件的保存时间、条件相同。 2.2.3调整扭矩扳手。根据施工技术要求,认真调整扭矩扳手。扭矩扳手的扭矩值应在允许偏差范围之内。施工用的扭矩扳手,其误差应控制在±5%以内。 2.2.4校正用的扭矩扳手。其误差应控制在±3%以内。 【例】某工程采用预拌混凝土,已知C20混凝土独立基础85米3,独立基础模板接触面积179.1米2,用工料单价法计算工程造价(按三类工程取费,市区计取税金,预拌混凝土市场价330元/米3),其他可竞争措施项目仅计取“生产工具用具使用费”、“检验试验配合费”. 工程预算表 取费程序表 例题解析:1.其他可竞争措施项目中的其他11项费用按建设工程项目的实体项目和可竞争措施项目(11项费用除外)中人工费与机械费之和乘以相应系数计算. 2.企业管理费、规费、利润的计费基数是相同的 ,即按直接费中的人工费与机械费之和乘以相应费率,其中直接费包括直接工程费和措施费. 4.注意2012年新定额安全生产、文明施工费计算的变化. 【例】如图,计算人工挖土方、钎探、回填土、余土外运、砖基础工程量. (土质类别为二类,垫层C15砼,室外地坪-0.300) 【例】如下图所示尺寸,求混凝土带型基础模板和混凝土的工程造价. 备注:按三类工程取费,企业管理费费率为17%,利润费率为10%,规费费率为25%,税金税率为 3.48%,安全生产、文明施工 费为4.25%. 解:(1)带型基础外侧模板 S 1 =[(4.5×2+0.5×2)×2+(4.8+0.5×2)×2]×0.3=9.48 米2 (2) 带型基础内侧模板 S 2 =[(4.5-0.5×2)×2+(4.8-0.5×2)×2]×0.3×2=8.76 米2 带型基础模板工程量 S= S 1+ S 2 =18.24 米2(模板工程量3分) (3)带形基础混凝土 外墙 V=1×0.3×(4.5+4.5+4.8)×2=8.28 米 3 (混凝土工程量2分) 内墙 V=1×0.3×(4.8-1)=1.14 米3 (混凝土工程量2分) 合计:9.42 米3 ■■最新实用文案 大六角高强度螺栓连接工艺标准( 503-1996) 范围 本工艺标准适用于钢结构安装工程,大六角高强度螺栓连接的施工技 施工准备 材料: 螺栓、螺母、垫圈均应附有质量证明书,并应符合设计要求 大六角头高强度螺栓的规格、尺寸及重量应符合表 5-4的规 大六角高强度螺母的规格、尺寸及重量应符合表5-5的规定。 高强度垫 圈的规格、尺寸及重量应符合表 5-6的规定。 不同等级的大六角头高强度螺栓的材料性能必须符合表 5-7 不同规格的高强度螺栓的机械性能、拉力应符合表 5-8的规 大六角头高强度螺栓的硬度应符合表 5-9的规定。 大六角头高强度螺栓的连接副是由一个螺栓、二个垫圈、一 个螺母组成,螺栓、螺母和垫圈应按表 5-10规定配套使用。 2.1.9 大六角头高强度螺栓验收入库后应按规格分类存放。 应防雨、 防潮,遇有螺纹损伤或螺栓、螺母不配套时不得使用。 2.1.10 大六角头高强度螺栓存放时间过长, 或有锈蚀时,应抽样检 查紧固轴力,待满足要求后方可使用。螺栓不得粘染泥土、油污,必须清理干净。 2.2 主要机具: 电动扭矩扳手及控制箱、手动扭矩扳手、扭矩测量扳手、手工扳手、钢 丝刷、 冲子、 公称尺寸 12 16 20 (22) 24 (27) 30 最大 12.43 16.43 20.52 22.52 24.52 27.84 30.84 最小 11.57 15.57 19.48 21.48 23.48 26.16 29.16 e (mm) 22.78 29.56 37.29 39.55 45.20 50.85 55.37 dw (mm) 19.2 24.9 31.4 33.3 38.0 42.8 46.5 5 最大 21 27 34 3 6 41 46 50 (mm)最小 20.16 26.16 33 35 40 45 49 h 最大 7.95 10.75 13.40 14.90 15.90 17.90 19.75 术。 2.1 2.1.1 和国家标准的规定; 2.1.2 定。 2.1.3 2.1.4 2.1.5 的规 定。 2.1.6 定。 2.1.7 2.1.8 寸及重量 钢结构用大六角头高强度螺栓的规格、尺 表5-4 钢结构安装知识 高强度螺栓连接已经发展成为与焊接并举的钢结构主要连接形式之一,它具有受力性能好、耐疲劳、抗震性能好、连接刚度高,施工简便等优点,被广泛应用在建筑钢结构和桥梁钢结构的工地连接中,成为钢结构安装的主要手段之一。高强度螺栓连接按其受力状况,可分为摩擦型连接、摩擦-承压型连接、承压型连接和张拉型连接等几种类型,其中摩擦型连接是目前广泛采用的基本连接形式。 高强螺栓的连接和固定: (1)高强螺栓穿孔时应自由穿入,不许强制打入孔中或随意扩孔,螺栓穿入方向应力求一致。 (2)高强螺栓安装时,临时螺栓不得少于接头螺栓数量的1/3,且不得少于2个,但不得使用高强螺栓兼作临时螺栓,防止损伤高强螺栓引起扭距总数变化。 (3)高强螺栓安装不得在雨雪天进行,被安装构件的摩擦面应处于干燥状态。 (4)高强螺栓的拧紧分初拧和终拧,初拧扭矩值是终拧扭矩值的30%~50%,初拧后用颜色笔在螺母上涂上记号,每节主框架校正合格后,用专用电动扳手终拧,直至拧掉螺栓尾部的梅花头。 (5)高强螺栓连接部位的附近,严禁随意动用气割、电焊等,当天安装高强螺栓,必须当天初拧完毕。 (6)为使螺栓群中所有螺栓均匀受力,保证摩擦面摩擦系数,初拧和终拧必须按一定的顺序进行,一般高强螺栓群由中央向外拧紧,对于作业面狭小,专用终拧扳手紧固有困难的少量螺栓,可用手动测力扳手进行终拧,并在螺栓上涂白油漆以便检查。 (7)每个钢框架高强螺栓安装紧固顺序:最上层框架梁→最下层框架梁→中间框架梁。 栓接之高强螺栓的安装: 1).高强螺栓连接摩擦面是否保持干燥整洁,有无飞边、毛刺、焊接飞溅物、污垢和不应有的涂料等。 2).高强螺栓是否能自由穿入螺栓孔,必须扩孔时,最大扩孔量不应超过1.2d(d 为螺栓公称直径)。 3).高强度螺栓是否有产品合格证和质量保证书。 4).施工扭矩值:M20高强度螺栓扭矩值为***KN.m(8.8s)M24高强度螺栓扭矩值为***KN.m(10.9s) 高强螺栓简介 高强度螺栓从外形上可分为大六角头和扭剪型两种;按性能等级可分为8.8级、10.9级、12.9级等,目前我国使用的大六角头高强度螺栓有8.8级和10.9级两种,扭剪型高强度螺栓只有10.9级一种。大六角头高强度螺栓连接副:含一个螺栓、一个螺母、两个垫圈(螺头和螺母两侧各一个垫圈)。螺栓、螺母、垫圈在组成一个连接副时,其性能等级要匹配。扭剪型高强度螺栓连接副:含一个螺栓、一个螺母、一个垫圈。螺栓、螺母、垫圈在组成一个连接副时,其性能等级要匹配。高强度螺栓连接副实物的机械性能主要包括螺栓的抗拉荷载、螺母的保证荷载、及实物硬度等。对于高强度螺栓连接副,不论是10.9级和8.8级螺栓,所采用的垫圈是一致的,其硬度要求都是HV30 329~436(HRC35~45)。(大六角 大六角高强度螺栓连接工艺标准 1 范围 本工艺标准适用于钢结构安装工程,大六角高强度螺栓连接的施工技术。 222施工准备 2.1 材料: 2.1.1 螺栓、螺母、垫圈均应附有质量证明书,并应符合设计要求和国家标准的规定。 2.1.2 大六角头高强度螺栓的规格、尺寸及重量应符合表5-4的规定。 2.1.3 大六角高强度螺母的规格、尺寸及重量应符合表5-5的规定。 2.1.4 高强度垫圈的规格、尺寸及重量应符合表5-6的规定。 钢结构用大六角头高强度螺栓的规格、尺寸及重量表5-4 注:1.括号内的规格,尽可能不采用。 2.虚线以上部分的螺纹长度,按l0栏内的前面数值采用(亦允许螺杆上全部制出螺纹);虚线以下部分的螺纹长度,按l0栏内的后面数值采用。 3.d w的最大尺寸,等于s的实际尺寸。 钢结构用高强度大六角螺母的规格、尺寸及重量表5-5 注:1. 2. d w的最大尺寸,等于s的实际尺寸。 钢结构用高强度垫圈的规格、尺寸及重量表5-6 2.1.5 不同等级的大六角头高强度螺栓的材料性能必须符合表5-7的规定。 2.1.6 不同规格的高强度螺栓的机械性能、拉力应符合表5-8的规定。 2.1.7 大六角头高强度螺栓的硬度应符合表5-9的规定。 2.1.8 大六角头高强度螺栓的连接副是由一个螺栓、二个垫圈、一个螺母组成,螺栓、螺母的垫圈应按表5-10规定配套使用。 2.1.9 大六角头高强度螺栓验收入库后应按规格分类存放。应防雨、防潮,遇有螺纹损伤或螺栓、螺母不配套时不得使用。 2.1.10 大六角头高强度螺栓存放时间过长,或有锈蚀时,应抽样检查紧固轴力,待满足要求后方可使用。螺栓不得粘染泥土、油污,必须清理干净。 2.2 主要机具: 电动扭矩扳手及控制箱、手动扭矩扳手、扭矩测量扳手、手工扳手、钢丝刷、冲子、锤子等等。 2.3作业条件: 2.3.1高强度螺栓连接摩擦面必须符合设计要求,摩擦系数必须达到设计要求。摩擦面不允许有残留氧化铁皮。 2.3.2摩擦面的处理与保存时间、保存条件应与摩擦系数试件的保存时间、条件相同。 5-3 大六角高强度螺栓连接工艺标准(503-1996) 1 范围 本工艺标准适用于钢结构安装工程,大六角高强度螺栓连接的施工技术。 2施工准备 2.1 材料: 2.1.1 螺栓、螺母、垫圈均应附有质量证明书,并应符合设计要求和国家标准的规定。 2.1.2 大六角头高强度螺栓的规格、尺寸及重量应符合表5-4的规定。 2.1.3 大六角高强度螺母的规格、尺寸及重量应符合表5-5的规定。 2.1.4 高强度垫圈的规格、尺寸及重量应符合表5-6的规定。 钢结构用大六角头高强度螺栓的规格、尺寸及重量表5-4 1 / 1 注:1.括号内的规格,尽可能不采用。 2.虚线以上部分的螺纹长度,按l0栏内的前面数值采用(亦允许螺杆上全部制出螺纹);虚线以下部分的螺纹长度,按l0栏内的后面数值采用。 3.d w的最大尺寸,等于s的实际尺寸。 钢结构用高强度大六角螺母的规格、尺寸及重量表5-5 注:1.括号内的规格,尽可能不采用。 2. d w的最大尺寸,等于s的实际尺寸。 钢结构用高强度垫圈的规格、尺寸及重量表5-6 注:括号内的尺寸,尽可能不采用。 2.1.5 不同等级的大六角头高强度螺栓的材料性能必须符合表5-7的规定。 不同等级的大六角头高强度螺栓的材料性能表5-7 2.1.6 不同规格的高强度螺栓的机械性能、拉力应符合表5-8的规定。 2.1.7 大六角头高强度螺栓的硬度应符合表5-9的规定。 螺栓硬度表5-9 2.1.8 大六角头高强度螺栓的连接副是由一个螺栓、二个垫圈、一个螺母组成,螺栓、螺母的垫圈应按表5-10规定配套使用。 2.1.9 大六角头高强度螺栓验收入库后应按规格分类存放。应防雨、防潮,遇有螺纹损伤或螺栓、螺母不配套时不得使用。 2.1.10 大六角头高强度螺栓存放时间过长,或有锈蚀时,应抽样检查紧固轴力,待满足要求后方可使用。螺栓不得粘染泥土、油污,必须清理干净。 高强度螺栓连接施工工艺 标准 Jenny was compiled in January 2021 第一节高强度螺栓连接施工工艺标准 6.6.1 基本规定 6.6.1.1 高强度螺栓应在钢结构吊装完毕、按照设计和施工规定的要求矫正到位检查合格之后开始施工。 6.6.1.2 高强度螺栓的制孔按表-1的要求选配,高强度螺栓连接构件制孔允许偏差见表-2 ,高强度螺栓的孔距和边距值见表-3,高强度螺栓连接构件的孔径的允许偏差见表-4。 高强度螺栓孔径选配表 表6.6.1.2-1 注:承压型连接(如柱或抗剪桁架的压杆连接)中的高强度螺栓孔径可按表中值减少~1.0mm。 高强度螺栓连接构件制孔允许偏差 表6.6.1.2-2 高强度螺栓的孔距和边距值 表6.6.1.2-3 注:。为高强度螺栓的孔径;t 为外层较薄板件的厚度。 2.钢板边缘与刚性构件(如角钢、槽钢等)相连的高强度的最大间距,可按中间排数值采用。 3.设计有规定时按设计要求采用。 高强度螺栓连接构件的孔距允许偏差 表6.6.1.2-4 注:孔的分组规定: 1.在节点中连接板与一根杆件相连的孔划为一组。 2.接头处的孔:通用接头——半个拼接板上的孔为一组;接梯接头——两个接头之间的孔为一组。 3.在两相邻接电或接头件的连接孔为一组,但不包括1、2所指的孔。 4.受弯钩件翼缘上,每1m 长度内的孔为一组。 6.6.2 施工准备 6.6.2.1 技术准备 (1)高强度螺栓长度的选用 高强度螺栓紧固后,以丝扣露出2~3扣为宜,一个工程的高强螺栓,首先按直径分类,统计出钢板束厚度,根据钢板束厚度,按下列公式选择所需长度: 螺栓长度=板束厚度+附加长度 螺栓长度小于100mm取整为5mm的倍数,余数2舍3进,螺栓长度大于100mm 可以取为10mm的整倍进行归类。 高强度螺栓的附加长度 表6.6.2.1-1 第39卷第1期建筑结构2009年1月 高强度螺栓连接的设计计算 蔡益燕 (中国建筑标准设计研究院,北京100044) 1高强度螺栓连接的应用 高强度螺栓连接分为摩擦型和承压型。《钢结构 (G设计规范》B50017—2003)(简称钢规)指出“目前制 造厂生产供应的高强度螺栓并无用于摩擦型和承压型连接之分”“,因高强度螺栓承压型连接的剪切变形比摩擦型的大,所以只适用于承受静力荷载和间接承受动力荷载的结构”。因为承压型连接的承载力取决于钉杆剪断或同一受力方向的钢板被压坏,其承载力较之摩擦型要高出很多。最近有人提出,摩擦面滑移量不大,因螺栓孔隙仅为115~2mm,而且不可能都偏向一侧,可以用承压型连接的承载力代替摩擦型连接的,对结构构件定位影响不大,可以节省很多螺栓,这算一项技术创新。下面谈谈对于这个问题的认识。 在抗震设计中,一律采用摩擦型;第二阶,摩擦型连接成为承压型连接,要求连接的极限承载力大于构件的塑性承载力,其最终目标是保证房屋大震不倒。如果在设计内力下就按承压型连接设计,虽然螺栓用量省了,但是设计荷载下承载力已用尽。如果来地震,螺栓连接注定要破坏,房屋将不再成为整体,势必倒塌。虽然大部分地区的设防烈度很低,但地震的发生目前仍无法准确预报,低烈度区发生较高烈度地震的概率虽然不多,但不能排除。而且钢结构的尺寸是以mm计的,现代技术设备要求精度极高,超高层建筑的安装精度要求也很高,结构按弹性设计允许摩擦面滑移,简直不可思议,只有摩擦型连接才能准确地控制结构尺寸。总体说来,笔者对上述建议很难认同。2高强度螺栓连接设计的新进展 钢规的715节“连接节点板的计算”中,提出了支撑和次梁端部高强度螺栓连接处板件受拉引起的剪切破坏形式(图1),类似破坏形式也常见于节点板连接,是对传统连接计算只考虑螺栓杆抗剪和钉孔处板件承压破坏的重要补充。 1994年美国加州北岭地震和1995年日本兵库县南部地震,是两次地震烈度很高的强震,引起大量钢框架梁柱连接的破坏,受到国际钢结构界的广泛关注。钢结构用大六角高强螺栓连接副

钢结构工程高强螺栓连接副

高强度大六角头螺栓.

高强度螺栓的知识总结

最新井点降水计算实例

高强度螺栓连接副施工工艺实例

大六角高强度螺栓连接工艺

轻型井点降水设计

某厂房设备基础施工,基坑底宽 8m,长 12m,基坑深 4.5m,挖土边坡 1:0.5,基坑平、 剖面如下图所示。经地质勘探,天然地面以下 1m 为亚粘土,其下有 8m 厚细砂层,渗透系 数 K=8m/d, 细砂层以下为不透水的粘土层。地下水位标高为-1.5m。采用轻型井点法降低 地下水位,试进行轻型井点系统设计。

解:

1)井点系统的布置 根据本工程地质情况和平面形状,本基坑面积较大,轻型井点选用环形布置。为使总 管接近地下水位,表层土挖去 0.5m,则基坑上口平面尺寸为 12m×16m,布置环形井点。 总管距基坑边缘 1m,总管长度 L=[(12+2)+(16+2)]×2=64(m) 水位降低值 S=4.5-1.5+0.5=3.5(m) 采用一级轻型井点,井点管的埋设深度(总管平台面至井点管下口,不包括滤管) HA?H1 +h+IL=4.0+0.5+ ×( )=5.2(m)(环状井点 I=1/10,L 取

先求出 H0、K、R、x0 值。 H0:有效带深度,按表 1-16 求出。 S——水位降低值(m) ; R——抽水影响半径(m) ; s’——井点管内水位降落值 l——滤管长度(m) ; 表 1-16 S’/(S’+l) H0 有效带的深度 H0 值 0.2 1.3(S’+l) 0.3 1.3(S’+l) 0.5 1.7(S’+l) 0.8 1.85(S’+l)

s’=6-0.2-1.0=4.8m。根据

查 1-16 表 ,求得 H0:

H0 =1.85(s?+1)=1.85(4.8+1.0)=10.73(m) (当查表得到的 H0 值大于实际含水层厚度 H 时,则取 H0=H ) 由于 H0 >H(含水层厚度 H=1+8-1.5=7.5m),取 H0=H=7.5(m) K: 渗透系数,经实测 K=8m/d R: 抽水影响半径, (m) (m)

x0: 基坑假想半径,x0 = F——环形井点所包围的面积(m2) 。 将以上数值代入式 1—28,得基坑涌水量 Q:

Q=

=1.366×8×

(m3/d)高强螺栓连接施工方案

轻型井点降水施工计算实例

大六角头高强螺栓连接施工工艺

建筑工程量计算例题(详细)

【装饰装修】大六角高强度螺栓连接工艺标准(503-1996)

钢结构安装、高强螺栓的连接

大六角高强度螺栓连接施工标准

大六角高强度螺栓连接工艺标准(503-1996)精选

高强度螺栓连接施工工艺标准

高强度螺栓连接的设计计算.