3机械结构设计

3.1基本参数

基本参数:工作台宽:mm 320

工作台及床鞍重量:纵向 N 800 横向 N 1200; 工作台的快移速度:纵向 m /m i n 2 横向 m /m i n 1 最大的快进速度:纵向 m /m i n 6.0 横向 m /m i n 3.0 主电机功率:kw 2.2 转速:450r/min 1

工艺数据:主轴转速:5r/min 26

走刀速度:m/min 55 刀具直径:mm 35 铣削宽度:7mm 铣削深度:2mm 3

最小分辨率:纵向01mm .0 横向01mm .0

3.2确定系统脉冲当量

经查阅资料,一般普通机床的经济型数控改造铣床常用的脉冲当量在

0.005mm/-0.01脉冲的范围内,最后初步选定脉冲当量为0.01mm/脉冲。

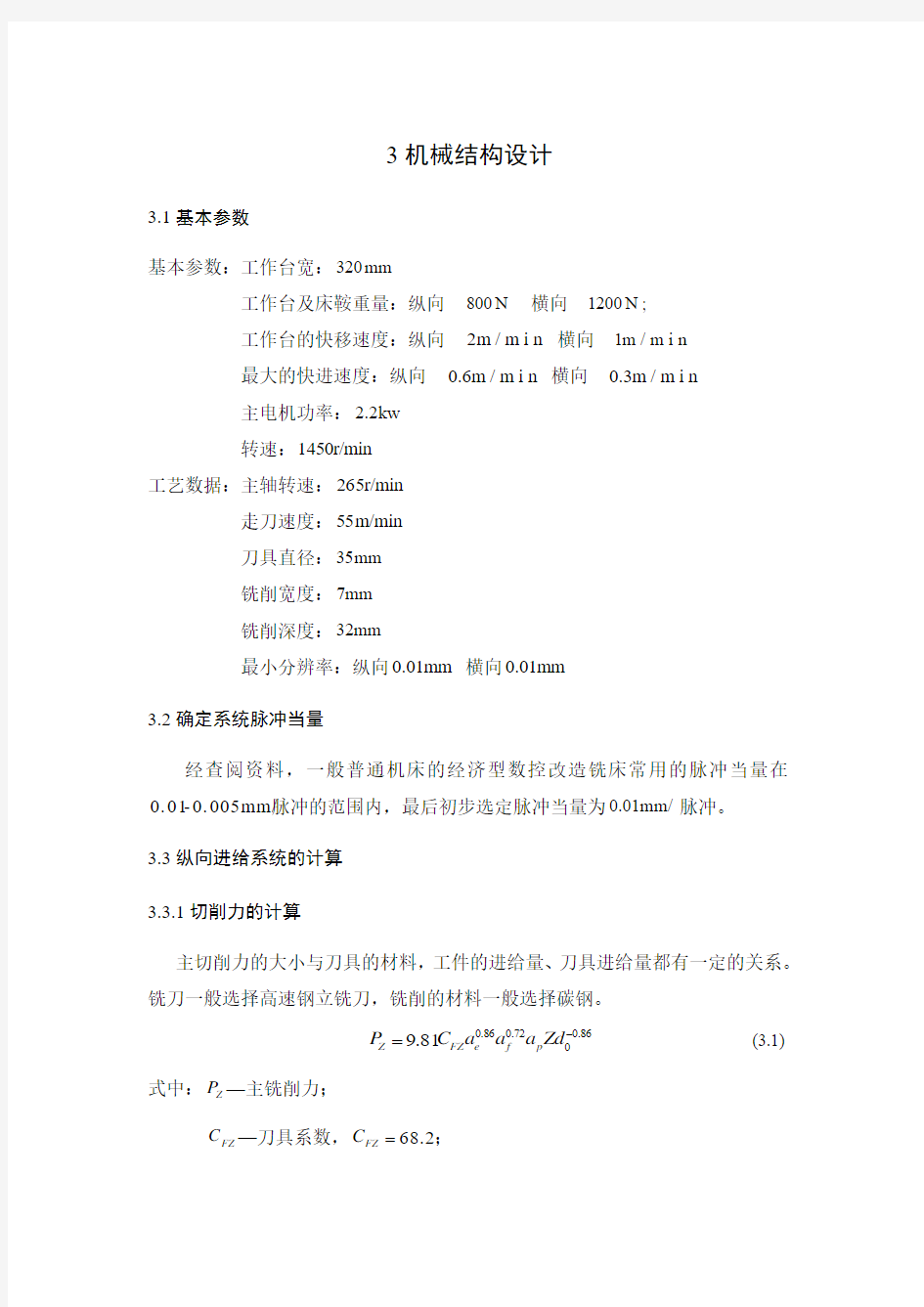

3.3纵向进给系统的计算 3.3.1切削力的计算

主切削力的大小与刀具的材料,工件的进给量、刀具进给量都有一定的关系。铣刀一般选择高速钢立铣刀,铣削的材料一般选择碳钢。

86

.00

72.086.081.9-=Zd a a a C P p f e FZ Z (3.1) 式中:Z P —主铣削力;

FZ C —刀具系数,68.2=FZ C ;

e a —铣削接触弧深度,7=e a ; Z —铣刀系数,4=Z ;

f a —每齿进给量,10.a f =; 0d —铣刀直径, 340=d ; 代入数据可得:

N P Z 5540344401.072.6881.986.072.086.0=??????=-

选用不对称切削的逆铣

N

P P N P P N P P Z Z V Z H 22164.0138525.055400====== 式中:H P ——沿铣刀半径方向上的分力

V P ——在铣刀端面上垂直于进给方向上的垂直分力 0P ——沿进给方向上的轴向分力

平面内合力为:

N P P P V H 8.568513855540222

2=+=

+= (3.2) 在切削一周过程中的平均力为:

N P P X 5.37908.56853

2

32=?== (3.3) 3.3.2纵向丝杠的选择

(1)计算进给牵引力m F

切削阻力、运动结构的重力和切削力作用在导轨的摩擦力组成了滚珠丝杠进给的牵引力。

导轨类型为燕尾导轨

)2(G F F f KF F y z x m ++'+= (3.4)

其中:f'—导轨摩擦系数2.0

G —移动部件重力

代入数据可得:

()N F m 8.67328.92201380222082.03.37904.1=?+?+?+?= (2)计算最大负载C

在满足一定的轴向负载作用下,滚珠丝杠在旋转100万转之后,在滚道上没有出现点蚀现象。轴向载荷的最大值是滚珠丝杠所能承受的最大载荷C :

m w 3F f ??=L C (3.5) 6

10

60T

n L ??= (3.6) 0

L 1000v s

n ?=

(3.7)

式中:0L —滚珠丝杠导程,mm L 60=

v

s

—最大切削力下的进给速度,min /06.0m v s =

T —使用寿命,对于数控机床取,h T 15000=

w f —运转系数,一般5.1~2.1=w f ,此处取

4.1=w f

L —寿命,以610为一单位。

=

?=

L 1000v s

n min /106

06

.01000r =? =??=

61060L T n 910

15000

10606

=?? ?=3L C m w F f ?=N 196008.67304.193=??

(3)滚珠丝杠的初选

滚珠丝杠直径初步选择为Φ40,螺旋升角442r '?=,导程6mm L 0= (4)传动效率计算 滚珠丝杠螺母副传动效率η

η)

t a n (t a n ?+=

r r

(3.8)

式中:?—摩擦角,摩擦角?约为'10。

r —丝杠螺旋升角

=η)t a n (t a n ?+r r =9412.0)

01442tan(442tan ='+'?'

? (3.9)

(5)刚度验算

根据刚度的验算公式,我们需要验算一下1δ:13δδ≈总(不预紧) 计算如下:

在m F 的作用下导程0L 的变化,变化量L ? =?L ±

F

E L

F m ??0

(3.10) 式中:L ?—在工作负载m F 作用下引起每一导程的变化量

m F —进给牵引力

0L —丝杆导程

E —材料的性模量,钢 =E 24/106.20mm N ?

F —丝杠横截面积

F =??? ??=22d π22

1256240mm =??

?

???π (3.11)

L ?=

??=

F

E L

F m 0m μ1563.01256 10 20.6 6

8.67304=??? (3.12) 滚珠丝杠总长度上的变形量1δ

=1δ=??L L L 0mm 035.013006

101563.03

=??- (3.13) 滚珠丝杠的传动刚度在估算时应选拉压刚度的度3/1,所以: 变形量mm 105.0035.0331=?==δδ总

两端固定时的最小拉压刚度为一端固定时最小拉压刚度的4倍。

0263.04

105

.043===

总δδ mm 两端固定的总变形量为300mm 0.0263mm/1,满足定位精度0mm 0.015mm/30±。

(6)滚珠丝杠副螺母的选型

根据上面的计算,查《THK 精密滚珠丝杠副》可以选用5-BNF4006型弯管式单螺母滚珠丝杠副,额定动载荷为KN C a 7.27=。 3.3.3齿轮传动比计算

丝杠传动比i : p

b L i δθ??=

3600

(3.14)

其中:p δ—为冲当量,mm p 01.0=δ;

0L —为本导程,mm L 60=;

b θ—步进电机的步距角75.0=b θ;

=

i =??p b L δθ3600=??01.0360675.04

5

初步选取齿数:302=Z ,241=Z 。进给伺服系统传递功率一般较小,模数在2~1=m ,本次计算取2=m 。

表3-1 纵向传动齿轮几何参数

齿数 分度圆直径mz d =

齿顶圆直径

m d d a 2+=

齿根圆直径m d d f 5.2-=

齿宽 中心距

1Z 24 48 52 43 20 54

2Z

30

60

64

55

20

3.3.4纵向步进电机的计算和选择

(1)转动惯量的计算: 齿轮1z 的转动惯量

234111078.0cm kg L d J ??=- (3.15)

mm b L 20==,mm d 481=

2341912.01028.478.0cm kg J ?=???=-

齿轮2z 的转动惯量

234

221078.0cm kg L d J ??=-

mm L 20=,mm d 602=

2342142.2102678.0cm kg J ?=???=-

主轴的转动惯量

23496.2410120478.0cm kg J s ?=???=-

折算到电机轴上的转动惯量:

?????

?++??

?

?

??+=202

2

211)2(πL g G J J z z J J s (3.16) 式中: 1J —齿轮1z 的转动惯量

2J —齿轮2z 的转动惯量

s J —主轴的转动惯量

代入数据可得:

2

2

2

12.2026.022096.24142.23024912.0cm kg J ?=???

????????

??++?

?

?

??+=π (2)电动力矩的计算

电动机的力矩包括空载启动力矩、快进所需力矩、工进所需力矩。 换算到电机轴上的总等效转动惯量222.241.412.20cm kg J J J m ?=+=+=∑ 其中:m J —电机转子转动惯量,初取为21.4cm kg ?

主电机最大转速min /40010000

max r L v n k

=?=

起动加速时间 ms t a 30=

空载起动时换算到电机轴上的加速力矩max M

cm N t n J M a ?=?????=?=---∑

61.3351010

3060400222.24106022

3

2max max ππ (3.17) 工进时换算到电机轴上摩擦力矩f M

()()cm N i L G F f i L F M Z f ?=???+=+'==

80.6925

.19412.026.08.922022082.022000ππηπη (3.18) 式中:0F —导轨摩擦力N (空起时)()G F f F Z +'=0

η—传动链总效率

i —降速比 25.1=i

丝杠预紧时换算到电机轴的附加力矩0M

()

cm N i L F M p ?=-????=-=

12.349.0125

.19412.026.08.673031

)1(22020

00πηπη (3.19) 式中:0p F —滚珠丝杠预加载荷,一般取m F 3

1

0η—滚珠丝杠传动效率,一般取9.00≥η

折算到电机轴上的负载力矩t M

cm N i L F M t t ?=???==

2.30225

.19412.026

.04.379020ππη (3.20) ①空载起动时所需力矩起M

起M =0max M M M f ++ (3.21)

12.348.6961.335++= m N cm N ?=?=425.453.442 ②快进时所需力矩快M

m N 0.1092cm N 10.92 2 34.1 69.80 0?=?=+=+=M M M f 快 (3.22)

③ 最大切削负载时所需力矩切M

t f M M M M ++=0切 (3.23)

2.30212.348.69++=

m N cm N ?=?=0612.412.406

从以上计算可以看出,这三种条件下起M 、快M 、切M ,力矩最大的是空载快速启动,根据它选电机,当步进电机为三相六拍时:

864

.0M /j m a x ==起M λ (3.24) 最大静转矩m 5.083N 864.0/4.4053/max ?===λ起M M j

根据最大静转矩在步进电机型号表(三相)可查出,110BC380D 型步进电机的最大静转矩转矩为m N ?5.5,但是我们还需要验算一下电机的启动和运行的炬频特性,以保证满足设计的要求。

(3)计算电机工作频率 电机在快速运行时 Hz 400001.0604

.21000601000max =??==

p q v f δ (3.25)

最高工作频率 Hz 10001

.06006

.010********=??==

p s g v f δ (3.26) 根据表中可知110BC380D 型步进电机的空载启动频率为1400Hz ,运行频率为15000Hz 。

3.4横向进给系统的确定 3.

4.1横向丝杠的选择

(1)计算进给牵引力m F 当导轨是矩形时

)8.94504.37902208(15.013801.1)2(?+++?=++'+=G F F f KF F y z x m

N 26.3079=

式中:'f —为导轨上的摩擦系数15.0

G —为移动部件重力

(2)计算最大负载C 丝杠转速n

=

?=

L 1000v s

n min /106

06

.01000r =? 寿命L

=??=

61060T n L 91015000

10606

=??

最大动负载C

?=3L C m w F f ?=N 8.768526.30792.193=??

(3)滚珠丝杠的初选

滚珠丝杠直径初步选35Φ,螺旋升角73'?=r ,导程mm L 60= (4)传动效率计算 滚珠丝杠螺母副的传动效率η

=

η)tan(tan ?+r r =

9511.0)

0173tan(73tan ='+'?'

? (5)刚度验算 滚珠丝杠横截面积F

F =??? ??=22d π22

625.961235mm =??

?

???π

m F 引起导程0L 的变化量L ?

L ?=??=

F

E L

F m 0m μ0933.0625.961 10 20.6 6

26.30794

=??? 滚珠丝杠在长度上的变形量1δ

=1δ=??L L L 0mm 0062.04006

100933.03

=??- 变形量mm 0187.00062.0331=?==δδ总

一端固定,一端总变形00mm 0.0187mm/4,且定位精度0mm 0.015mm/30±。

(6)滚珠丝杠螺母副螺母的选型

查阅《THK 精密滚珠丝杠副》可选择采用5-BNF3606型弯管式单螺母滚珠丝杠副,额定动载荷为KN C a 4.19=。 3.4.2齿轮传动比计算 丝杠传动比i

=

i =??p b L δθ3600=??01.03606

75.04

5

b θ—步进电机的步距角(初选)75.0=b θ

选择齿数:302=Z ,241=Z 。进给伺服系统传递的功率一般较小,模数取

2~1=m ,本次设计2=m 。

表 3-2 横向传动齿轮几何参数

齿数 分度圆直径mz d =

齿顶圆直径

m d d a 2+=

齿根圆直径m d d f 5.2-=

齿宽

b

中心距

1Z 24 48 52 43 20 54

2Z

30

60

64

55

20

3.4.3横向步进电机的计算和选择

(1)转动惯量的计算 齿轮1z 的转动惯量

23411cm kg 1078.0??=-L d J

mm b L 20==,mm d 481=

2341cm kg 828.01028.478.0?=???=-J

齿轮2z 的转动惯量

234

22cm kg 1078.0??=-L d J

mm L 20=,mm d 602=

2342cm kg 022.2102678.0?=???=-J

主轴的转动惯量

234cm kg 682.410405.378.0?=???=-s J

折算到电机轴上的转动惯量:

????

???

????

??++??? ??+=?????

?++?

??

?

??+=2

2

2022

21126.0450682.4022.23024828.0)2(ππL g G J J z z J J s 2cm kg 75.7?=

其中: 1J —齿轮1z 的转动惯量

2J —齿轮2z 的转动惯量

s J —主轴的转动惯量

(2)电动机力矩的计算

换算到电机轴上的总等效转动惯量∑J

∑J =J +2cm 11.85kg 4.17.75?=+=m J

式中:m J —电机转子转动惯量,初取为2cm .1kg 4? 主电机最大转速min /40010000

max r L v n k

=?=

起动加速时间 ms t a 30=

空载启动时换算到电机轴上的加速力矩max M

cm N 37.1651010

3060400285.11106022

3

2max max ?=?????=?=---∑

ππa t n J M 工进时折算到电机轴上摩擦力矩f M

()()cm N 78.7925

.19511.026.08.9450220815.022000?=???+=+'==

ππηπηi L G F f i L F M Z f

丝杠预紧时换算在电机轴时附加力矩0M

()

cm N 67.159.0125

.19511.026.026.309731

)1(22020

00?=-????=-=πηπηi L F M p

折算到电机轴上的负载力矩t M

cm N 9.11025

.19412.026

.020?=???==

ππηi L F M t t ① 快速空载起动时所需力矩起M

起M =m 2.608N cm 260.82N 15.67 79.78 165.370max ?=?=++=++M M M f

② 快速进给时所需力矩快M

m N 0.9545cm N 95.45 15.67 79.78 0?=?=+=+=M M M f 快

③ 最大切削负载时所需力矩切M

切M m N 2.0635 cm 206.35N 110.9 15.67 79.780?=?=++=++=t f M M M

在起M 、快M 、切M 三种条件下,空载启动所需力矩最大,步进电机为三相六拍时:

866.0M /jmax ==起M λ

最大静转矩m 3.012N 866.0/2.608/max ?===λ起M M j

根据最大静转矩在步进电机型号表(三相)可查出,110BC380D 型步进电机的最大静转矩转矩为m N ?5.5。

(3)计算电机工作频率 电机快速运行时 Hz 400001.0604

.21000601000max =??==

p q v f δ

最高工作频率 Hz 10001

.06006

.010********=??==

p s g v f δ 根据表中可知110BC380D 型步进电机的空载启动频率为1400Hz ,运行频率为15000Hz 。

3.5垂向进给系统的确定 3.5.1垂向丝杠的选择

(1)计算进给牵引力m F 导轨类型为燕尾导轨

)8.910004.379021380(2.022084.1)2(?+?++?=++'+=G F F f KF F y z x m

N 36.6843=

式中:'f —导轨上的摩擦系数2.0 (2)计算最大负载C 丝杠转速n

=

?=

L 1000v s

n 10r/min 6

06

.01000=? 寿命L

=??=

61060L T n 910

15000

10606

=?? 最大动负载C

?=3L C m w F f ?=N 03.1708136.68432.193=??

(3)滚珠丝杠的初选

滚珠丝杠直径初步选为60Φ,螺旋升角933'?=r ,导程mm 120=L (4)传动效率计算 滚珠丝杠螺母副的传动效率η

=

η)tan(tan ?+r r =

0.9554)

01933tan(933tan ='+'?'

? (5)刚度验算 滚珠丝杠横截面积F

F =??? ??=22d π22

mm 2826260=??

?

???π

在m F 的作用下导程0L 的变化L ?

L ?=??=

F

E L

F m 0m 0.1412826 10 20.6 12

36.68434

μ=??? 滚珠丝杠在长度上的变形量1δ

=1δ=??L L L 0mm 0.004135012

10141.03

=??- 变形量mm 0.01230041.0331=?==δδ总

一端固定,一端总变形50mm 0.0123mm/3,且定位精度0mm 0.015mm/30±。 (6)滚珠丝杠副螺母的选型

查《THK 精密滚珠丝杠副》可以选用5-BNF6312A 型弯管式单螺母滚珠丝

杠副,额定动载荷为KN 87.4

=a C 。 3.5.2同步带及带轮的选择

传动比 1.25i =,则齿数取201=Z ,252=Z 查慈溪恒力同步带轮有限公司带轮得

小轮型号为L 20,节径mm D p 63.601=,外径mm D e 88.591= 大轮型号为L 25,外径mm D p 80.752=,外径mm D e 04.752= 同步带型号为L 382,节线长mm 55.971,齿数102 3.5.3垂向步进电机的计算和选择

(1)转动惯量的计算 齿轮1z 的转动惯量

23411cm kg 1078.0??=-L d J

mm b L 20==,mm d 481=

2341cm kg 0.8281028.478.0?=???=-J

齿轮2z 的转动惯量

234

22cm kg 1078.0??=-L d J

mm 20=L ,mm 602=d

2342cm kg 2.022 102678.0?=???=-J

圆锥齿轮3z 的转动惯量

34

331078.0-?=L d J

mm 25L =, mm 803=d

2343cm kg 7.99105.2878.0?=???=-J

圆锥齿轮4z 的转动惯量

34441078.0-?=L d J

mm 50L =,mm 1603=d

2344cm kg 255.61051678.0?=???=-J

主轴的转动惯量

234cm kg 35.3811035678.0?=???=-s J

折算到电机轴上的转动惯量:

??

?

?????????????++???? ??++?

??

?

??+=204

2

43322

211)2(πL g G J J z z J J z z J J s ??

??????????????

++??? ??++?

?

?

??+=22

2

)22.1(1000

381.356.2552199.702.25494.4π 2cm 63.75kg ?= (2)电动力矩的计算

换算到电机轴上的等效转动惯量∑J

∑J =J +2cm kg 67.854.163.75?=+=m J

其中:m J —为电机转子的转动惯量,取为21.4cm kg ?

主电机最大转速r/min 6510000

max =?=

L v n k

起动加速时间 ms 30=a t

在空载启动时换算到电机轴上的加速力矩max M

cm N 91.1551010

306065275.71106022

3

2max max ?=?????=?=---∑

ππa t n J M 在工进时换算到电机轴上的摩擦力矩f M

()()cm N 88.1785

.29554.022

.18.9100013802.022000?=????+=+'==ππηπηi L G F f i L F M Z f

因为丝杠在预紧的时候换算在电机轴的附加力矩0M

()

cm N 67.349.015

.29554.022.136.684331

)1(22020

00?=-????=-=πηπηi L F M p

折算到电机轴上的负载力矩t M

cm N 64.1765

.29554.022

.1220820?=???==

ππηi L F M t t ①空载起动时所需力矩起M

起M =m 3.695N cm 369.46N 34.67 178.88 155.910max ?=?=++=++M M M f

② 快进时所需力矩快M

m N 2.1355cm N 213.55 34.67 178.88 0?=?=+=+=M M M f 快

③ 最大切削负载时所需力矩切M

切M m N 3.902 cm 390.19N 176.64 34.67 178.880?=?=++=++=t f M M M

在起M 、快M 、切M 三种条件下,当最大切削负载时所需要的力矩最大,步进电机为三相六拍时:

866.0M /jmax ==起M λ

最大静转矩m 4.51N 866.0/3.902/max ?===λ起M M j

根据最大静转矩在步进电机型号表(三相)可查出,110BC380D 型步进电机的最大静转矩转矩为m N ?5.5。

(3)计算电机工作频率 步进电机快速运行 Hz 130001

.06078

.010********max =??==

p q v f δ

最高工作频率 Hz 10001

.06006

.010********=??==

p s g v f δ 根据表中可知110BC380D 型步进电机的空载启动频率为1400Hz ,运行频率为15000Hz 。

YCK-6032/6036 数控车床使用维修说明书

目录 前言 (1) 第一章机床特点及性能参数 (2) 1.1 机床特点 (2) 第二章机床的吊运与安装 (5) 2.1 开箱 (5) 2.2 机床的吊运 (6) 2.3 机床安装 (7) 2.3.1 场地要求 (7) 2.3.2 电源要求 (7) 第三章机床的水平调整 (8) 第四章机床试运行 (9) 4.1 准备工作 (9) 4.2 上电试运行 (9) 第五章主轴系统 (10) 5.1 简介 (10) 5.2 主轴系统的机构及调整 (11) 5.2.1 皮带张紧 (11) 5.2.2 主轴调整 (12) 5.3 动力卡盘 (12)

第六章刀架系统 (13) 第七章进给系统 (13) 第八章液压系统 (14) 8.1 液压系统原理 (14) 8.2 液压油 (15) 第九章润滑系统 (15) 9.1 移动部件的润滑 (15) 9.2 转动部件润滑 (15) 9.3 润滑油 (16) 第十章机车冷却系统及容屑装置 (17) 第十一章机床电气系统 (18) 11.1 主要设备简要 (18) 11.2 操作过程: (18) 11.3 安全保护装置: (19) 11.4 维修: (19) 第十二章维护、保养及故障排除 (24)

欢迎您购买我厂产品,成为我厂的用户 本说明所描述的是您选用的我厂YCK-6032/6036 标准型全功能数控车床。该车床结构紧凑,自动化程度高,是一种经济型自动化加工设备,主要用于批量加工各种轴类、套类及盘类零件的外圆、内孔、切槽,尤其适用轴承行业轴承套圈等多工序零件加工。该机床采用45 °斜床身,流畅 的排屑性能及精确的重复定位功能,可实现一台设备同时完成多道工序,提高了劳动效率,为工厂节省了人力资源,并且尺寸精度大大提高,一次装料可进行多次循环加工,可实现一人操作,看护多台机床。避免了传统车床自动送料车床的二次加工,使得多工序的产品能够一次性加工完成,实现了大批量多品种高精度零件的自动化生产。

第一篇:编程 5 1.综述 5 1.1可编程功能 5 1.2准备功能 5 1.3辅助功能7 2.插补功能7 2.1快速定位(G00)7 2.2直线插补(G01)8 2.3圆弧插补(G02/G03)9 3.进给功能10 3.1进给速度10 3.2自动加减速控制10 3.3切削方式(G64)10 3.4精确停止(G09)及精确停止方式(G61) 11 3.5暂停(G04) 11 4.参考点和坐标系11 4.1机床坐标系11 4.2关于参考点的指令(G27、G28、G29及G30) 11 4.2.1 自动返回参考点(G28)11 4.2.2 从参考点自动返回(G29)12 4.2.3 参考点返回检查(G27)12 4.2.4 返回第二参考点(G30)12 4.3工件坐标系13 4.3.1 选用机床坐标系(G53)13 4.3.2 使用预置的工件坐标系(G54~G59)13 4.3.3 可编程工件坐标系(G92)14 4.3.4 局部坐标系(G52) 14 4.4平面选择15 5.坐标值和尺寸单位15 5.1绝对值和增量值编程(G90和G91)15 6.辅助功能15 6.1M代码15 6.1.1 程序控制用M代码16 6.1.2 其它M代码16 6.2 T代码 16 6.3主轴转速指令(S代码) 16 6.4刚性攻丝指令(M29)17 7.程序结构17 7.1程序结构17 7.1.1 纸带程序起始符(Tape Start) 17 7.1.2 前导(Leader Section) 17 7.1.3 程序起始符(Program Start) 17 7.1.4 程序正文(Program Section) 17 7.1.5 注释(Comment Section) 17 7.1.6 程序结束符(Program End) 17

摘要 数控技术作为现代制造业的核心技术之一,在各行各业得到了广泛的应用,在机械制造行业当中,数控铣床由于可以以较高的精度实现多工种加工已经成为现代机械制造业中不可缺少的加工设备。据原有的普通铣床X6130铣床,将其数控化改造确定电动机的功率,根据其具体结构选择合适的变频器,PLC,直流驱动器等,根据精度的要求和转速,确定机床的电器设计和私服系统的设计,并进行一定的参数效核,并完成改造后机床部件的结构设计;完成铣床数控化的电气设计;完成电器原理设计和机床结构设计;完成改造所需的电器部件的选择和其参数的效核;完成相应的设计说明书;完成于本设计相关的论文一篇;完成铣床的结构设计,以装么配图的方式表述;完成改造后的装配图。 关键词:数控技术;铣床;改造;控制电路

ABSTRACT One of the key technology of NC technology as the modern manufacturing industry, has been widely used in all walks of life, in the mechanical manufacturing industry, CNC milling machine can realize the high precision work processing has become indispensable to modern processing equipment in mechanical manufacturing. According to the original general milling machine, X6130 milling machine, the numerical control transformation to determine the motor power, and according to the specific structure of choosing suitable frequency converter, PLC, DC drive, according to the required accuracy and speed, to determine the design of electrical machine design and PW system, and the effect of some parameters of nuclear, structure design and complete after the transformation of the machine tool components; complete electrical design milling CNC; complete electrical design principle and structure of machine tool design; complete the transformation of the electrical components selection and the parameter effect nucleus; completed the design of the corresponding instructions; to complete the design related to a paper; structure design milling machine, in order to install do some way; the assembly after the completion of the transformation. Keywords: Numerical Control Technology;Milling Machine;Reform; The Control Circuit

数控铣床操作步骤 Document number:WTWYT-WYWY-BTGTT-YTTYU-2018GT

数控铣床操作步骤 1.开电源:机床左侧面的红色旋钮,初始化到系统界面右上角显示700016并且已完全进入界面时,按下K1键启动伺服。 2.回零:分别使X/Y/Z轴初始化回零。(按下RefPoint在回零方式下,分别按住三个轴的+方向键(不要松手),一直到显示屏上显示出类似宝马标志的图标时,三个轴分别都处于0位置才松开按键。) 特别注意:回零以后,就将工作方式改为手动方式即按下JOG键,否则不小心在回零方式下又按了三根轴的方向键就会使回零失效。 3.传输程序:在操作界面的主菜单()下,选择通讯,然后按输入启动将程序从计算机传输到数控系统。 计算机端从开始-程序里启动WINPCIN软件。如右图所示,选择TEXTFORMAT。 按下SendData按钮选择要发送的文件发送即可。在主菜单()中按下程序按钮,然后用上下箭头选择发送过来的程序,再按下选择按钮,屏幕的右上方会显示文件名,然后再按打开按钮。 X轴、Y 轴、Z轴伺 服电机; 主轴电机 操作面板 空气开关、接触器、PLC、 熔断器、驱动电器等 串行

4.程序仿真:在菜单上用向右的箭头来翻找,按下仿真功能键,在AUTO方式下,按下CycleStar键(屏幕右下方)执行自动仿真。如果仿真出错,回主菜单,在诊断功能里检查错误,然后修改后再上传再仿真,直到无误为止。 5.刀补:在主菜单()中按下参数按钮,选择刀具补偿对刀,设定刀具半径为3mm,对刀后确认。回上一级菜单,选择零点偏移,按下测量键,确定1号刀具,然后进行零点偏移值的设定。具体操作是:将刀具在JOG方式下移动,让主轴正转起来,刀具在小进给速率下移动到工件表面原点位置(与画图的原点一致)。然后在G54坐标系下通过按轴+键对每一个轴的偏移量进行计算,最后确认零点偏移的值。 6.加工:在主菜单()下按加工,在自动方式下按执行键CycleStar。加工完毕,将工件取下打扫卫生,老师确认后方可离开。

数控铣床操作流程 一.开机上工件和打表 在机床的右边打开上电→按操控面板开机键开启系统→选 择回零键→按循环启动键→上工件→打表→OK 二.分中及座标系设定 分中之前先把分中棒装夹好→选择F4(加工监控)→按F3MDI输入→编辑程序如(M03 S300) →按确定键→按循环启动键 →按返回键→按F1(座标切换)一直切换到相对座标→按手轮键→用手轮调到相对应的座标碰数完成后→在操控面板输入(如X O)按F3相对座标清零→当X Y都清零后按暂停键→按复位键→返回键→按F3(偏置/设定)→按F1(工件座标系) →按上下左右键选择(G54)座标→按F1(载入机械座标)载入(G54 X Y)相对应的机械座标→按返回键回到(偏置/设定)里面→按自动模式键→按F3(自动对刀)→按F1(自动对刀启动)→自动对刀完成→按手轮键用一把¢10的铣刀来调节Z轴高度,完成后→按F3(Z轴落差设定)→按返回键回到偏置/设定里

面→按F1(工件座标系)→在操控面板输入-10. (G54 Z轴座标) →按F4(工件座标增量) →按F1(确定)→OK 三.程序调入及加工 加工之前先把要加工的程序上传到机床→启动电脑→在桌面 打开软件链接机床→回到机床操控面板按文件键→按 F8选择(档案管理)→选择你所需要的程序按确定键→按 F1(载入执行加工) →开启自动模式键+手轮模式键→ 按循环启动键→进给调慢一点用手轮进行走刀→确认没问题之 后关闭手轮模式键→进给调到适中→OK 四.中途停止换刀及继续加工 机床正在加工中按暂停键→在加工监控里面右上角看一下你现在所加工的步节记录下来(如352011)→按复位键→换刀→ 按返回键回到(偏置/设定)里面→按自动模式键→按F3选择(自动对刀)→按F1选择(自动对刀启动)→自动对刀完成→按 返回键回到偏置/设定里面→按F1进入(工件座标系)→在操控面板输入-10.(G54 Z轴座标) →按F4(工件座标增量) →按F1(确 定)→按加工程序键回到刚刚所加工的程序→在操控面板直

普通铣床的数控化改造

系部: 班级: : 学号:2011134018 第一章普通铣床的数控化改造总体方案的设计 一:普通铣床的数控化改造方案的设计 1.原来的XQ6125B普通升降 台铣床的用途 原XQ6125B卧式万能升降台铣床是属于 通用机床,主要适用于加工单件、小批量生 产和工具修理部门,也可以用于成批生产部 门。可利用各种圆柱铣刀、圆片铣刀、成型 铣刀和端面铣刀等,铣削各种平面、斜面、 成型表面、沟槽及齿轮等。还可以利用分度 头,可以加工各种螺旋槽。外观如图1-1。 对于它的数控化改造用于扩大加工围,提高加工精度,提高工作效率,满足生产急需是非常必要的,从经济角度上也是可行的。图1-1 XQ6125B普通升降台铣床外观图

2.总体设计任务 将原来的X6132要改造成加工精度高、定位准确、可靠,扩大其加工围,提高加工效率,各性能参数有所提高,使其可以铣削圆弧面与斜面等形状复杂的高精度零件(如凸轮轴)。 3.总体设计方案 经济型数控铣床的改造,为了保证被改造后的性能不低于原铣床,选X 、Z 坐标快进速度不低于2.4m/min ,水平拖动力按15KN 计算,则所需的功率为: P=FV=15?60 4.2=0.6Kw 如果采用步进电机作为伺服驱动元件,步进电机达不到此功率要求。 例如:200BF001反应式步进电机,最大静转矩为M N ?8.16,最高运行频率为11000step/s ,步距角为1/6°,若取最高工作频率下的工作扭矩为静扭矩的1/4,则高速小的功率为: KW W P H 1334.04.133180 6110008.1641==????=π 因此,如果选用步进电机,必须相应地降低机床的某些性能,主要是快速性。另一方面由于步进电机在低速工作时有明显的冲动,易自激振荡,而且激振频率很可能落入铣削加工所用的进给速度围,着对加工极为不利,造成工件超差。此外,由于步进电机没有过载能力,高速时扭矩下降很多,容易丢失,大功率步进的驱动较困难等,选用步进电机驱动是不合适的。 若采用直流或交流伺服电机的闭环控制方案,结构复杂,技术难度大,调试和维修困难得多,造价也高。闭环控制可以达到很好的机床精度,能补偿机械传动系统中各种误差,消除间隙,干扰等对加工精度的影响,一般应用于要求高的数控设备中,由于所改造数控铣床工件的加工精度不十分高,采用闭环系统的

摘要 毕业设计是在原有普通铣床的基础上,对其进行改造,成为三坐标数控铣床。该机床能通过三轴联动,实现曲线直线等不同的加工路线。 所设计的三坐标数控铣床,三个坐标方向的移动均由步进电机带动,主轴电机采用交流电机,所有电机均由单片机进行控制。设计主要对数控铣床的机构进行设计,了解单片机的工作原理,主要有以下几个方面:X、Y,Z工作台的传动机构设计,主要是滚珠丝杠的运用;机床整体结构的设计,了解优缺点,充分考虑主要矛盾,择优选取;单片机控制系统的设计,进一步熟悉其应用。 在数控机床系统中,加工精度和加工可靠性是伺服系统决定的,本文对普通铣床的数控化改造进行了分析和设计,通过对普通铣床的数控化改造,提高了普通铣床的加工能力和加工范围,节省了直接购买机床的部分资金,具有很好的经济效益。 关键词:铣床, 数控, 三坐标

目录 摘要 (1) Abstract (2) 前言 (5) 第一章概论 (6) 1.1数控机床的产生及发展 (6) 1.2数控机床的组成及分类 (6) 1.2.1 数控机床的组成 (6) 1.2.2 数控机床的分类 (8) 1.3数控机床的特点及应用范围 (9) 1.3.1 数控机床的特点 (9) 1.3.2 数控机床的应用范围 (9) 第二章设计主要参数及基本思想 (10) 2.1课题要求 (10) 2.1.1 题目名称(包括主要技术参数)及技术要求 (10) 2.1.2 课题内容及工作量 (10) 2.2设计原则 (10)

2.3总结构设计 (11) 2.3.1 数控机床的机构设计要求 (11) 2.3.2 提高机床的结构刚度 (11) 2.3.3 提高进给运动的平稳性和精度 (12) 第三章三坐标数控铣床的设计和计算 (13) 3.1主传动系统的设计 (13) 3.1.1 主传动变速系统 (14) 3.2主轴系统计算 (17) 3.3.1 对进给伺服系统的基本要求 (19) 3.3.2 进给伺服系统的设计要求 (20) 3.3.3 进给伺服系统的动态响应特性及伺服性能分析 (20) 3.4进给传动的计算 (21) 3.4.1 X轴滚珠丝杠副 (21) 3.4.2 Y轴滚珠丝杠副 (24) 3.4.3 Z轴滚珠丝杠副 (28) 3.4.4滚珠丝杠的安装与使用 (31) 第四章微机控制系统的设计 (34)

普通铣床的数控化升级改造 摘要:本文主要介绍中达自动化数控产品―PUTNC-H4C-M型数控系统和台达ASDA-AB系列交流伺服在普通铣床的数控化升级改造上的完美整合应用。通过中达提供的量身定制式机床再生解决方案,展现了升级后的经济型数控铣床的耀眼光辉。 关键词:数控交流伺服经济型数控铣床改造 1 引言 随着机械加工制造业的飞速发展,现有的普通机床已越来越不能适应目前市场激烈的竞争,高效率和多变的要求,已越来越受到市场的青睐。 伴随着各行业对机加工产品要求的不断提高和数控技术的飞速发展,数控机床以其高精度、高效率和低劳动强度等诸多普通机床无法比拟的优势,成为当今制造业的主流加工设备。就目前情况而言,一个企业设备数控化程度的高低直接影响到了它的生存。那些拥有大量普通机床的工厂,正面临着巨大的挑战。这些厂家效益不好的主要原因,一方面是大量普通机床闲置造成浪费,另一方面是没有足够的资金购买新的数控设备。因此,投入较少的资金,把原有普通机床进行自动化升级改造,使之变成数控机床,就成了解决这一问题的最好办法。 对于机床生产商而言,最直接的方式莫过于直接普通机床出厂前自行数控化升级,使之以低廉的价格,高效的加工性能,以经济型数控机床的新身份展现于市场。 2 铣床简易数控改造升级案例 2.1数控改造器材 (1)数控系统:台达PUTNC-H4C-M 一套 (2)伺服驱动:台达ASDA-A1021-AB 三套 (3)伺服电机:台达ECMA-G31309ES 两台 (4)台达ECMA-G31309FS 一台 铣床改造图片 3 铣床数控改造 3.1 铣床数控原理设计 机床本体的数控化改造,是将原工作台进给电机、进给箱及其传动链拆除,然后进行如下改造:用三个伺服电机分别驱动升降、纵向、横向坐标轴、根据各轮的脉冲当量配置相应的传动系统;将原二轴普通丝杠改为滚珠丝杠。通过中达系统的高开放性更改系统内部的PLC和画面实现客户特殊要求。铣床简易数控升级改造控制系统架构如图1所示。

. . XK712小型数控立式铣床 操 作 说 明 书 ※广州航海高等专科学校轮机系机械教研室※ 2006年5月制

一 铣床操作流程 1 开机前必须认真阅读“机床的使用说明书”、“数控系统编程与操作”使用说明书和“变频器使用”。掌握机床的各个操作键的功能和熟悉机床的机械传动原理及润滑系统。 2 机床上电与关机顺序 机床上电先把机床左电器柜侧面的断路开关向上合闸,然后按下小幅面板(见下图)的“电源ON ”按钮,系统进入操作界面显示55#急停报警,将“急停按钮”顺时针旋开解除急停状态; 机床关机先按下“急停按钮” 按钮,再按“电源OFF ”断开系统电源,最后打下断路开关断开机床电源。 3 机床润滑 对集中式润滑泵进行加油(30#机械润滑油),然后扳动油泵手柄3-6次以保证各传动及运动副得到充足的润滑。并在每班开机前对机床提供一次润滑。检查动力电源电压是否与机床电气的电压相符接地是否正确可靠。X 、Y 、Z 方向的定位行程撞块是否松动和缺损。检查无误后,启动机床操作各控制按钮检查机床运转是否正常。 急停按钮 电源OFF 循环停止 手摇轮 警报指示灯 循环启动 电源ON

检查X、Y、Z轴的三个运动方向是否正确无误。 4 主轴旋转方向是否正确主轴的转速范围是根据机床使用说明书的主要参数对交流变频器内部参数在机床出厂前已设定好。用户不得随意擅自改变主轴的转速范围,因为主轴的转速范围是由主轴自身结构所决定。 5主轴本体上端的外六角是用来配合装卸刀具用的。装卸完刀具后必须将杯罩盖上才能启动主轴,以防止主轴转动带动其它物件伤及到人体。 …流程图如下… 注:每次开机之后都必须回机床原点

X6132型普通铣床经济型数控化改造 摘要 随着计算机技术的飞速发展,发展现代计算机化数字控制(CNC)机床,是当前机械制造业进行技术改造,技术革新的必由之路,是未来工厂自动化的基础。因此,这次对普通机床进给系统的数控改造设计更显得重要。 本文是对X6132铣床进行数控改造,主要分五个部分进行了介绍。第一部分是数控机床的概述,第二部分是进给系统的总体设计方案,第三部分是伺服进给机械部分设计计算,第四部分是经济与环保性能的简要分析,第五部分是机械结构三维造型。基于步进电机的机械改装减少了人的工作量,把手动转变为电动。本次改造用了三个步进电机,分别控制机床的三个方向(纵向、横向和垂向)的进给,通过齿轮或带轮带动滚珠丝杠轴向运动。用滚珠丝杠螺母副传动结构代替原有传动结构,在综合性能上得到了较好的改善。 关键词:铣床,丝杠,步进电机,数控

The Economic Digital Control Retransformation of the Milling Machine X6132 Abstract As the development of computer technology, producing the modern computer numerical control(CNC) machine becomes the trend of technique transformation and reformation in the manufacturing industry and the foundation of automation factories in the future. Therefore, the project of automating the machine is important to the prospective study and work. The paper describes the digital control retransformation of X6132 miller and the introduction has been mainly underway by five branches. The introduction on computer numerical control (CNC) machine will be presented in Section 1. The overall designing scheme will be proposed in Section 2. The calculation and data of mechanical parts is in Section 3 and in Section 4 the economy is analyzed against the environmental protection performance profile. In section 5 is mechanical three-dimensional modeling. The reformation of the machine based on the stepping motor decreases the workload by turning the hand operation to electric control. Three motor controlling three directions respectively move the ball screws by gears and strap wheels. Replacing original drive composition with the ball leading screw nut pair drive composition can make the overall performance better improved. Key words: milling machine, ball screw, stepping motor, computer numerical control

普通铣床数控化改造设计 摘要 我所设计的毕业课题为“普通铣床数控化改造设计”。对于机床的设计来说,我首先对所要设计的机床进行技术调查,查阅了国内外有关文献资料,在此基础上,对其用途范围、性能指标、方案对比等进行论证分析。对于通用机床我更是查阅了大量的国内外有关铣床的资料后,拟定了此机床的总体方案为立式铣床。然后根据总体方案的布局形式,规格参数,精度性能等要求,对此机床的进给传动系统进行了专题设计。首先是对进给传动的运动设计。此设计主要功能和主要参数以及各系统的基本工作原理及其数控化。数控化的铣床的定位精度和重复定位精度明显提高,获得了明显的经济效益。 关键词:数控化改造;定位精度;重复定位精度;无级变速;伺服传动系统。 第一章三坐标数控铣床的设计和计算 1.1 主传动系统的设计 主传动系统一般由动力源(如电动机)、变速装置及执行元件(如主轴、刀架、工作台),以及开停、换向和制动机构等部分组成。动力源为执行元件提供动力,并使其得到一定的运动速度和方向,变速装置传递动力以及变换运动速度,执行元件执行机床所需的运动,完成旋转或直线运动。 现代切削加工正向着高速、高效和高精度方向发展,对机床的性能提出越来越高的要求,如转速高,调速范围大,恒扭矩调速范围达1:100~1:1000,恒功率调速范围达1:10以上;更大的功率范围达2.2~250kW,能在切削加工中自动变换速度;机床结构简单,噪声小,动态性能好,可靠性高等。数控机床主传动设计应满足的特点:主传动采用直流或交流电动机无级调速;数控机床驱动电动机和主轴功率特性的匹配设计;数控机床高速主传动设计;数控机床采用部件标准、模块化结构设计;数控机床的柔性化、复合化;虚拟轴机床设计。 为了适应数控机床加工范围广、工艺适应性强、加工精度高和自动化程度高等特点,要求主传动装置应具有以下特点: (1)具有较大的调速范围,并实现无级调速。无级变速传动在一定的变速范围内连续改变转速,以便得到最有利的切削速度;能在运转中变速,便于实现变速自动化;能在负载下变速,便于车削大端面时保持恒定的切削速度,以提高生产效率和加工质量。 (2)具有较高的精度和刚度,传动平稳,噪音低。数控机床加工精度的提高,与主传动系统的刚度密切相关。为此,应提高传动件的精度与刚度,采用高精度轴承及合理的支撑跨距等,以提高主轴组件的刚性。 (3)良好的抗震性和热稳定性。数控机床一般既要进行粗加工,又要精加工;加工时可能由于断续切削、

广州数控980TD编程操作说明书 第一篇编程说明 第一章:编程基础 1.1GSK980TD简介 广州数控研制的新一代普及型车床CNC GSK980TD是GSK980TA的升级产品,采用了32位高性能CPU和超大规模可编程器件FPGA,运用实时多任务控制技术和硬件插补技术,实现μm级精度运动控制和PLC逻辑控制。 技术规格一览表 运动控 制控制轴:2轴(X、Z);同时控制轴(插补轴):2轴(X、Z) 插补功能:X、Z二轴直线、圆弧插补 位置指令范围:-9999.999~9999.999mm;最小指令单位:0.001mm 电子齿轮:指令倍乘系数1~255,指令分频系数1~255 快速移动速度:最高16000mm/分钟(可选配30000mm/分钟) 快速倍率:F0、25%、50%、100%四级实时调节 切削进给速度:最高8000mm/分钟(可选配15000mm/分钟)或500mm/转(每转进给) 进给倍率:0~150%十六级实时调节 手动进给速度:0~1260mm/分钟十六级实时调节 手轮进给:0.001、0.01、0.1mm三档 加减速:快速移动采用S型加减速,切削进给采用指数型加减速 G指令28种G指令:G00、G01、G02、G03、G04、G28、G32、G33、G34、G40、G41、G42、G50、G65、G70、G71、G72、G73、G74、G75、G76、G90、G92、G94、G96、G97、G98、G99,宏指令G65可完成27种算术、逻辑运

1.2 机床数控系统和数控机床 数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。 数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统

目录 第一部分 操作与维护 一、概述 (41) 二、机床操作 (44) 1.数控机床的操作顺序总概 (44) 2.操作面板介绍 (45) 3.基本操作 (59) 4.手动运行操作方式 (59) 5.MDI运行操作方式 (62) 6.自动运行操作方式 (63) 7.程序操作 (70) 8.参数设置 (75) 9.刀库操作 (79) 10.辅助操作 (80) 三、机床的电气维护 (82) 1.机床电气的日常维护 (82) 2.故障状态下的机床电气维护 (82) 3.数控机床采用OSP7000M/700M的基本配置与资料介绍 (82) 4.故障分类与诊断方法 (83) 第二部分 数控编程 第一章 概述 (87) 一、基本知识 (87) 二、数控编程的内容 (87) 1.手工编程的一般步骤 (87) 2.自动编程 (90) 第二章 擞控机床的编程基础 (91) 一、坐标系设定和坐标轴的确定方法 (51) 1.基本坐标系及其方向 (91) 2.几种典型数控机床坐标轴的判定及说明 (92) 3.机床坐标系与工件坐标系 (92) 二、OKUMA系统常用编程代码简介 (94) 1.准备功能G代码 (94) 2.辅助功能M代码 (95) 3.其它辅助代码(F、S、T等) (96) 4.与几种常用数控系统NC代码的对照比较 (97)

第三章 基本的编程方法 (98) 一、几个基本概念 (98) 1.尺寸设定单位 (98) 2.绝对坐标和增量坐标 (98) 3.进给速度指定 (98) 二、数控加工程序的结构及格式 (98) 1.程序的组成 (98) (1)程序名与文件名 (99) (2)顺序号 (100) 2.程序段格式 (100) 3.主程序与子程序 (100) 三、部分功能详述 (101) 1.工件坐标系的选择 (101) 2.工件坐标系的变更 (102) 3.工件坐标系的平移和旋转 (102) 4.快速定位与直线插补 (103) 5.圆弧插补 (104) 6.刀具长度补偿 (105) 7.刀具半径补偿 (105) 8.固定循环 (106) 9.可编程镜像加工 (110) 10.公共变量与IF语句 (110) 第四章 编程实例 (112) 一、实例1 (112) 1.常用编程指令 (112) 2.工作精度内容 (112) 3.定位精度说明 (113) 4.NC程序及中文注释 (113) (1)精切圆 (113) (2)精切斜方 (114) (3)精镗孔距 (116) (4)测试X方向定位精度 (118) (5)测试Y方向定位精度 (119) (6)测试Z方向定位精度 (120) 二、实例2 (121)

毕业设计 题目:X6132普通铣床数控改造志当高学当勤能必强技必精

内容摘要 普通铣床数控化改造是运用现代数控技术,对现有普遍铣床进行局部结构改造,以实现半自动化或全自动,改善铣床的技术性能指标,解决机械制造中普通铣床,其加工精度较低、不能批量生产、自动化程度不高,自适应性差的问题,拓展加工结构复杂、精密、批量、零件多变的功能,提高质量稳定和生产效率,使之局部或全部达到新数控铣床的水平。同时,普通铣床数控化改造,能解决许多企业在短时间内无法实现全部更新数控设备,是一条投资少、提升产品质量、生产效率和企业竞争力的捷径。 通过对X6132普通铣床的数控化改造,掌握数控设备改造的基本方法, 学会分析设备机械、电气部分的改造方案和零部件选用规则,对将来到企业中进行普通铣床的数控化改造具有一定的指导意义,为促进我国数控设备运用和发展, 提高民族高技术机电设备的技术水平, 具有良好的社会效益和经济效益。 关键词:数控;改造;铣床 目录

1. 普通铣床数控化改造概论 1.1 普通铣床数控化改造的意义 1.2 普通铣床数控化改造优点 2.X6132普通数控改造总体方案的设计 2.1设备改造后的要求 2.2.数控铣床改造的总方案设计 3.机械传动部分的改造与设计 3.1主电动机功率的计算 3.2 纵向进给系统的改造与设计 3.2横向进给系统的改造与设计 4.电控系统的改造与设计 4.1国内外数控系统的发展趋势 4.2数控系统的类型和特点 4.3数控系统选型因素 4.4西门子数控系统的特点、功能、主要参数 4.5变频器选择 4.5.1变频器的作用和类型 4.5.2变频器的选择原则和方法 4.6驱动器的选型 4.7编码器的选型 4.8铣床数控化改造的数控系统功能 5. X6132普通数控化的电控改造与设计 5.1主电机控制电路设计 5.2进给系统的控制设计 6.X6132数控化铣床安装与调试 6.1 X6132数控化铣床机、电系统的安装 6.2 X6132数控化铣床的调试与运行 7.设计小结 8.致谢 9.参考文献 10.X6132普通数控化改造的主要零配件的清单 11. 附X6132普通铣床控化改造的主要图纸 11.1.X6132普通数控化的接口电路图、控制电路图、主电路图 11.2.X轴进给系统的机械装配图; 11.3.Z轴进给系统的机械装配图;

目录 设计任务2目录3 一、前言5 二、设计方案论6 三、纵向进给系统的设计10 3.1工作台重量的估算和切削力的计算10 3.1.1工作台重量的估算10 3.1.2切削力的计算10 3.2滚珠丝杠的设计10 3.2.1滚珠丝杠螺母副结构类型的选择10 3.2.2滚珠丝杠螺母副型号的选择及校核步骤11 3.2.2.1 计算最大工作载荷11 3.2.2.1 计算最大工作载荷11 3.2.2.3、计算传动效率η12 3.2.2.4、刚度验算13 3.3脉冲当量和传动比的计算 15 3.3.1确定系统脉冲当量15 3.3.2 传动比的选定15 3.3.3 齿轮传动的确定16 3.4进给伺服系统传动计算17 3.4.1转动惯量的计算 17 3.4.1.1齿轮、丝杠等圆柱体惯量的计算 17 3.4.1.2工作台折算到丝杆的转动惯量 17 3.4.1.3传动系统折算到电机轴上的转动惯量 18 3.4.1.4电机的转动惯量的确定 18 3.4.1.5系统总的转动惯量 18

3.4.2步进电机的计算和选用 18 3.4.2.1电机力矩的计算 18 3.4.2.2摩擦力矩f M 19 3.4.2.3附加摩擦力矩0M 19 3.4.2.4折算到电机轴上的切削负载力t M 20 3.4.3步进电机的选择与校核 20 3.4.3.1根据最大静态转矩max j M 初选电机型号 20 3.4.3.2计算电机工作频率 21 四、 微机控制硬件设计 4.1微机控制系统的概述 4.2系统的介绍 4.3步进电机驱动控制电路 五 结束语 (21) 六 致谢 (22) 七 参考文献 (22)

XA5032普通铣床的数控化改造设计-1 摘要:数控机床是当今机械制造业中实现机电一体化的代表性先进设备。随着先进制造业的发展,对普通机床数控化改造已经成为摆在我们面前迫切而艰巨的任务。本文在叙述了数控技术的历史、现状和发展的基础上,通过对XA5032旧机床的分析,结合机床改造的总体思想,提出了数控化改造的技术方案和新数控系统的选型配置方案。以MCS-51型单片机为控制处理芯片,进行了机械传动系统的改造设计,机床各主要参数的优化和匹配及机床的调试运行,实现X、Y两坐标联动改造,使得改造后的机床能加工除了铣削键槽、平面及孔等简单的零件外,还能加工形状复杂的零件。改造后的数控机床具有高精、高效及加工产品范围广等特点。 关键词:数控改造;数控系统;XA5032铣床;单片机

NC Transformation of XA5032 Milling Machine Abstract: NC(numerical control)machine is the representative of advanced equipmemt in current mechanical manufacture industry.With the developing of modem manufacture industry,to study the ordinary milling-machine’s retrofitted with NC has becoming more urgent and arduous for us.After introducing NC machine’s history and current status and the analysis of old machine XA5032,a novel scheme for NC machine retrofitted and new NC machine selection is proposed.By using MCS-51 singlechip as the control chip,the design and adjustment for the electric system have been completed. The main parameters of the machine have been confirmed and optimized too.The numerization rebuilding of XA5032 milling machine is used for machining keyway,plane and hole etc,but also,it can manufacturing complicated shap.The accuracy and function of machine in finally have been improved. Keywords: NC transformation,NC system,XA5032 Milling machine,SCM

西安理工大学继续教育学院毕业设计 题目铣床的数控化改造 系别机电系 专业机电一体化 班级机电二班 姓名苏显 指导教师代俊伟

毕业设计任务书 设计课题:铣床的数控化改造(机械部 分) 毕业设计的主要内容: A. 机床数控化的概况。 B. 要有设计方案的论证。 C. X502铣床横、纵向进给的设计。 D. 电动机及传动齿轮的选择。 E. 说明书不少于1万字,设计图纸不少于3张。 院校:安徽冶金科技职业学院班级:07模具设计与制造 学生:胡祥强指导老师:李皖

目录 设计任务书 (2) 目录 (3) 一前言 (5) 二设计方案论证 (6) 三横向进给系统的设计 (8) 3.1工作台重量的估算与切削力的计算 (8) 3.1.1工作台重量的估算 (8) 3.1.2切削力的计算 (8) 3.2滚珠丝杠的设计 (8) 3.2.1工作台横向进给丝杆的轴向力 (8) 3.2.2额定动载荷的计算 (9) 3.2.3滚珠丝杠规格的初步选择 (9) 3.2.4效率计算 (10) 3.2.5刚度计算 (11) 3.2.6稳定性计算 (11) 3.2.7确定滚珠丝杠的规格 (12) 3.3滚珠丝杠支承轴承的选择 (12) 3.4横向步进电机及齿轮的选用 (13) 3.4.1启动力矩的计算 (13) 3.4.2最高频率计算及型号选择 (14) 3.4.3齿轮设计 (15) 四纵向进给系统的设计 (16) 4.1工作台重量的估算和切削力的计算 (16) 4.2滚珠丝杠的设计 (16) 4.2.1计算载荷的计算 (16) 4.2.2额定动载荷的计算 (16) 4.2.3滚珠丝杠螺母副的初步选择 (17) 4.2.4效率计算 (17) 4.2.5刚度计算 (17) 4.2.6稳定性计算 (18)

优秀设计 目录 设计任务2目录3 一、前言5 二、设计方案论6 三、纵向进给系统的设计10 3.1工作台重量的估算和切削力的计算10 3.1.1工作台重量的估算10 3.1.2切削力的计算10 3.2滚珠丝杠的设计10 3.2.1滚珠丝杠螺母副结构类型的选择10 3.2.2滚珠丝杠螺母副型号的选择及校核步骤11 3.2.2.1 计算最大工作载荷11 3.2.2.1 计算最大工作载荷11 3.2.2.3、计算传动效率η12 3.2.2.4、刚度验算13 3.3脉冲当量和传动比的计算 15 3.3.1确定系统脉冲当量15 3.3.2 传动比的选定15 3.3.3 齿轮传动的确定16 3.4进给伺服系统传动计算17 3.4.1转动惯量的计算 17 3.4.1.1齿轮、丝杠等圆柱体惯量的计算 17 3.4.1.2工作台折算到丝杆的转动惯量 17 3.4.1.3传动系统折算到电机轴上的转动惯量 18 3.4.1.4电机的转动惯量的确定 18

3.4.1.5系统总的转动惯量 18 3.4.2步进电机的计算和选用 18 3.4.2.1电机力矩的计算 18 3.4.2.2摩擦力矩f M 19 3.4.2.3附加摩擦力矩0M 19 3.4.2.4折算到电机轴上的切削负载力t M 20 3.4.3步进电机的选择与校核 20 3.4.3.1根据最大静态转矩max j M 初选电机型号 20 3.4.3.2计算电机工作频率 21 四、 微机控制硬件设计 4.1微机控制系统的概述 4.2系统的介绍 4.3步进电机驱动控制电路 五 结束语 (21) 六 致谢 (22) 七 参考文献 (22)