关于直齿圆柱齿轮冷锻新技术方案的研究

胡成亮,王克生, 刘全坤

摘要:角落充填不足是传统的冷闭模锻造的的主要缺点。为了保证直齿圆柱齿轮的尺寸精度,如何提高充填状况是非常重要的。由于模具形状是成型最重要的因素之一,所以对三个设计不同的模具形状的设计方案进行了研究。

首先,用有限元法来模拟直齿圆柱齿轮二维轴对称模型的冷锻过程,齿轮的应变分布和速度分布是通过后期处理的。径向流的速度分布是一个重要的评价指标,也是一个相对较好的选择方案。其次,考虑齿轮的复杂的几何性质,将对相对较好的方案进一步进行三维模拟,结果表明,充填改进形齿轮是伪造的。最后,完成相应的试验来支持和验证数值模拟和理论研究。

关键词:直齿圆柱齿轮;模锻;数值模拟;应变分布;速度分布

1.简介

齿轮是一种经典的机械传动部件。它广泛应用于机械行业,而直齿圆柱齿轮是一种使用最广泛的齿轮。目前,齿轮主要是由金属切削加工和传统的热锻相结合制造的。[1]与传统方法相比,冷锻齿轮具有许多优点,如减少原材料和能源的费用,并对生产力的提高有相当大的影响,并锻造组织的完整性使齿的强度值明显增加。[2]近年来,在中国已经有越来越多的人对齿轮的净冷锻技术感兴趣3–[6]。

然而,在冷锻直齿圆柱齿轮的过程有两个主要的问题:(一)角落充填不足;(二)过度成形力。在传统的齿轮精锻闭模工艺中,型腔的角落总是填充不好而导致齿轮生产的等级不合格或不能投入实际使用;因此,如何提高牙腔填充状况是保证齿轮质量的关键因素。

针对这些,将用有限元法研究三个不同的模腔形状的设计方案。考虑到计算成本和效率,将使用二维和三维仿真技术相结合的方法来研究齿轮闭式模锻方案。在这三个方案中,该齿轮的锻造过程进行了二维数值模拟,并通过分析三个设计方案的结果选定一个比较好的方案。为了进一步研究,将选定的方案进行三维数值模型模拟。为了将仿真与实践相结合还对仿真结果进行了验证。

2.二维数值模拟

2.1有限元模型

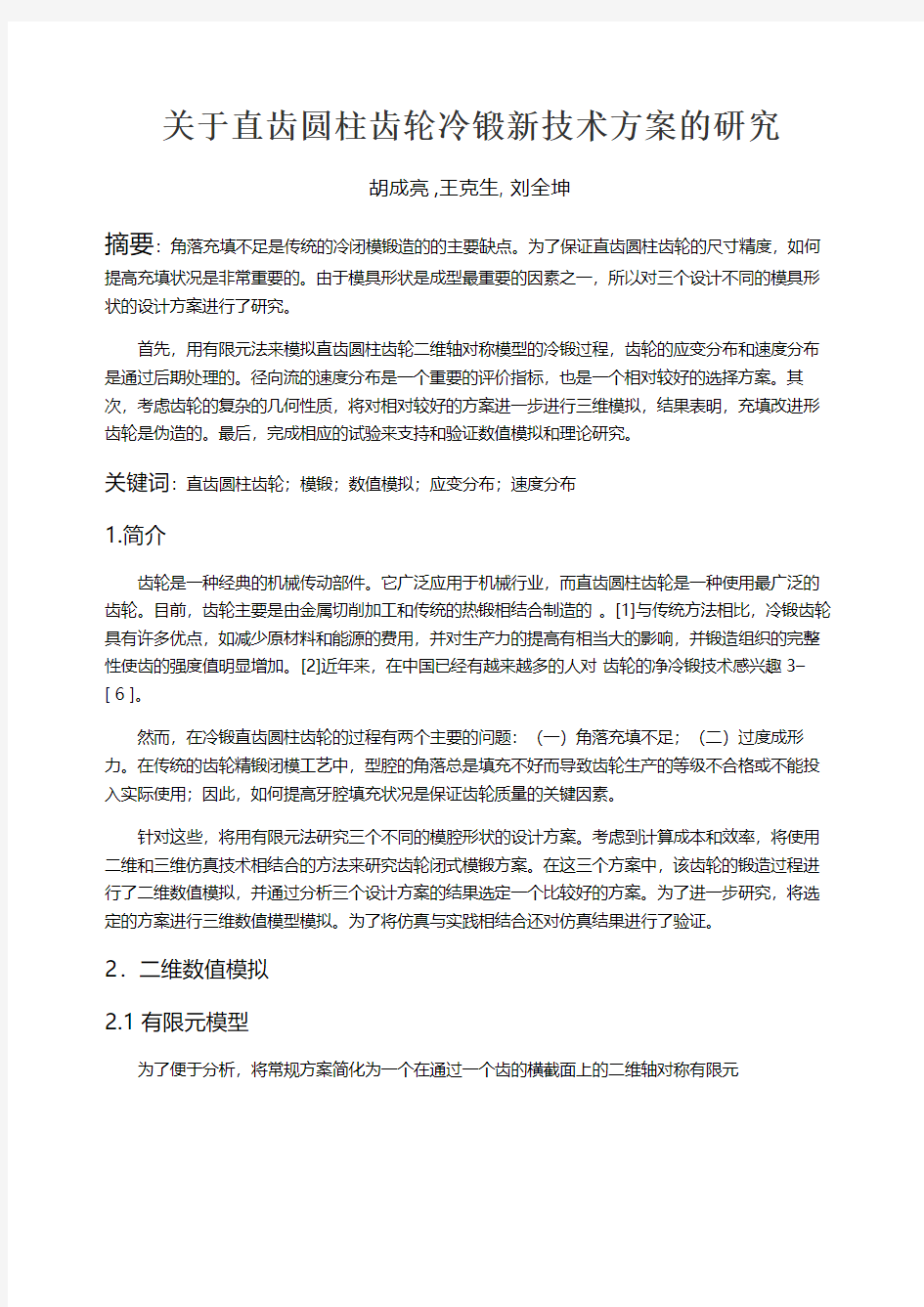

为了便于分析,将常规方案简化为一个在通过一个齿的横截面上的二维轴对称有限元

模型。由于是冷成形,所以没必要考虑温度耦合,初始温度条件是20?C,和室内温度一样。齿轮的尺寸是:模数2.5,齿数20,压力角20?,修正系数为0。20MnCr5钢的材料参数从仿真软件的材料数据库中读取。

简化的数学模型如图1所示。在这里,Sym 是对称,Wp 是圆柱工件表面、 top是冲床模具上部和 Bot 是模具型腔,轴和圆柱工件啮合与四边形元素具有四个节点。

在研究中提出了三种不同的设计方案。第一个方案是传统的,凸模端面与模具的底面水平。第二个方案,使模具的底面水平,但冲头形状改变时,凸模端面是形状。第三个方案是进一步改

进,底面模具不是水平而是形。

2.2。结果与讨论

应变分布和速度分布是金属塑性成形的变形规律研究的重要基础。考虑作为模锻齿轮的简单的圆柱试样被被迫径向流以填补在成形过程中的齿轮腔。因此径向流速分布是要计算的一个重要指标。在此研究中,速度 Y (对称轴是与 X 轴重合)的三个代表节点(节点 15、 165、 315)分布进行了调查。节点15,165 和 315 分别代表上部、中心和齿坯的下半部分 (见图 1)。在图 2 (a) 显示提交的应变分布:空白的中心部分属于大变形区域,这一领域首先达到屈服极限;应变分布是几乎对称的,

然而小变形的下半部分面积大于上半部分,因为变形总是从上到下沿钢坯转移。如图 2 (b) 所示,两个部分(上限和下限)的空白齿轮径向流速是平等的而中心部分径向流速显然更快;这两个之间的速度差异被放大在成形过程中。这是在此方案中空白不能填充模腔角落的主要原因。

图2.压力分布和速度分布第一方案

图3.压力分布和速度分布第二方案

从图 3 (a) 看它是明显的:整个齿轮空白变化和小变形区的变形分布主要集中在上半部分的中心区域。与第一计划相比,自上而下的变形速度得到改进。第二轮计划的速度分布如图 3 (b) 所示。中心部分的径向流速度仍然比其他两个快。上半部分流动比在径向方向低,由于的形状的凸模强力推动所致。速度差在过程中稍有放大。相比第一计划,材料的径向流动趋势是有利于角落的充满。

第三个计划的应变分布如图 4 (a) 所示。小变形区域主要在上半部分的中心区域。比较上述两个计划,自上而下的传输速度是变形最快的。下半部分的径向流速度改进为从模底面中的形状应用径向力,导致上部和下部的径向速度分布几乎重合。如图 4 (b) 所示,中心和两个端点之间的径向速度差异随着成形过程将变得小和稳定。与上述两项计划相比,径向流速分布是相当均匀的,确保有效材料的径向流动。上面提到的所有结果显示该计划相对较好的一个计划。

3.三维数值模拟分析

图4..压力分布和速度分布第三方案

图5.齿轮形状的预测仿真

图6.第三方案的实验结果

考虑到齿轮的复杂几何形状,有必要验证第三方案,所需形状的冲头和形状的模底面,通过三维仿真。以保证良好的齿轮的成形并减少初始阶段的冷却时间,圆柱块的外部直径应该是齿根的直径,大小是 43.5 毫米。要建一个高效且有效的三维数值模拟,冲头和模具被假定为未啮合的刚性机构,并只有一个齿模型被建立。

在进行模拟时,三维轴对称向导技术用于生成砖元素的初始工件;由于齿轮锻造的大变形,四面体元素重划分和局部网格重划技术被用来继续模拟,迭代求解器用来解决问题,这减少了内存的使用情况和计算时间。

在后期处理,通过复制一颗牙型的模拟结果而获得整个齿轮的变形的形状。如图 5 所示,整个齿轮成型效果是好的,角落填充不足的现象不会发生。

4.实验

钢坯的实验材料是纯铅。钢坯的初始直径和高度是43.48 和 31.24 毫米,分别。在被插入到锻模坯之前通过浸入矿物油润滑。实验是在室温下用 60MN 液压机在恒定冲床速度进行的。如图 6 所示,在齿轮轮齿上没有充填不足的。三维仿真和实验结果之间保持一致。

5.结论

通过有限元法(二维和三维)的数值模拟的研究和圆柱齿轮冷模锻的实验,获得了主要结论如下:

通过调查应变的分布和速度分布的典型方案,金属在空白处流速的非均匀分布是金属角落充满不足的主要原因。

从二维数值模拟的结果很明显,第三个方案是最好一种方案,三维数值模拟结果显示避免充型不足和齿轮整个成型效果很好。

一般好的方案是整个仿真和实验结果研究的基础,进一步验证,在整个这三项方案中,

形状的冲头和形状的模具面,是一个相对更可行的方案。

参考文献

[1] M.L. Alves, J.M.C. Rodrigues, P.A.F. Martins, 齿轮的冷锻:实验和理论研究,有限元分析,判定元件。37 (2001)549–558。

[2] B.I. Tomov, V.I. Gagov, 近净形的圆柱齿轮锻模型描述, J. Mater. Process. Technol. 92–93 (1999)444–449。

[3] 陈拂晓,张煜,永顺杨,圆柱齿轮的径向挤压过程中变形力规律的数值模拟,中国工程机械。9 (1998) 12–14 。

[4] 江雄新,万屏荣,傅明,数值模拟和实验研究齿轮精锻的整形, 9 (2002)62–65 .

[5] 寇树青,杨申花,邓平,寒闭模挤压直齿锥齿轮成形数值模拟分析,中国机械。 14 (2003) 1721–1724 。

[6] 张清平,尚勇,赵国群,对直齿圆柱齿轮精锻成形过程数值模拟的参数分析,中国机械。15(2004) 1546–1548 。