静液压传动技术(HST )在拖拉机上的应用

秦剑秋

(萨澳行走液压(上海)有限公司,上海 200233)

摘要:静液压传动技术在国外先进拖拉机上得到了广泛的应用,并与电子控制技术紧密的结合在一起,使拖拉机性能得到了很大的提高。本文详细介绍了静液压传动技术在拖拉机上的各种应用,对不同的配置方案和控制方式进行了分析。

关键词:静液压传动;结构;拖拉机

中图分类号:T H133.31;S219 文献标识码:B 文章编号:1006-0006(2006)02-0034-03

App li ca ti o n o f Hyd r o s ta ti c Tran sm is s i o n (HS T )t o Ag ri cu ltu ra l Trac t o r

Q I N J ian 2qiu

(Sauer 2Danfoss 2Daikin Mobile Hydraulics (Shanghai )Co .L td,Shanghai 200233,China )

Ab s tra c t:The technol ogy of hydr ostatic trans m issi on has been widely used on oversea advanced tract ors .HST combined with electr onic contr ol technol ogy,has highly p r omoted the perf or mance of agricultural tract ors .This paper intr oduces the app licati ons of HST on tract or in detail and analyzes the different configurati ons and contr ol methods .

Key wo rd s:Hydr ostatic trans m issi on;Configurati on;Tract or

目前全球15k W 到74k W 静液压传动拖拉机已超过50万台,并呈增长势头。

拖拉机采用静液压传动除了具有无级变速、结构设计简单等优点外,其低速牵引特性是得以大量应用的一个重要原因。即使内燃机工作在极低转速,只要符合泵的最低输入转速条件(通常为500r/m in )系统就能建立起压力,直至达到最大工作压力,拖拉机即可获得最大设计牵引力,因此静液压传动可低速带载启动。无论是内燃机低转速工况,还是车辆低速工况,由于泵的斜盘角度很小,即使系统压力再高泵轴转矩仍低于内燃机输出转矩,不会造成内燃机熄火。其他诸如静压制动效应等使得静液压传动系统能够适应拖拉机作业的各种恶劣工况。

1 系统结构

1967年美国万国公司与萨澳-丹佛斯的前身———桑斯

川特(Sundstrand )公司联手开发了拖拉机专用静液压传动装置。目前萨澳-丹佛斯可提供BDU,15,40,42共4个系列,泵排量从15,20,21,23,25,28,32,35,41,44共10个规格的产品用于上述小功率拖拉机。元件的最大工作压力从31

MPa 到40MPa 。泵控形式上以直接排量控制为主,近几年出

现了类似自动变速箱,具有功率控制功能的电控系统。

从安装形式上有泵、马达一体的U 形、Z 形,以及泵、马达分离3种结构。U 形、Z 形泵-马达组合在同一壳体内,元件成本低,同时省去了部分接管,安装成本低,泄漏点少,工作可靠;但静压装置与变速箱的接口要专门设计,适用于大批量生产。泵、马达分离结构安装灵活,但元件成本和安装

要求较高。

2 配置方案介绍

从设计上讲,由于采用的是低成本元件,系统只装有高压溢流阀,因此系统提供的最大牵引力必须大于轮胎打滑极限,这样可防止溢流阀长时间开启造成系统发热损坏。另一个设计准则是保证达到拖拉机的最大行驶速度。

从泵、马达的组成以及布置方式上主要有以下几种方式。

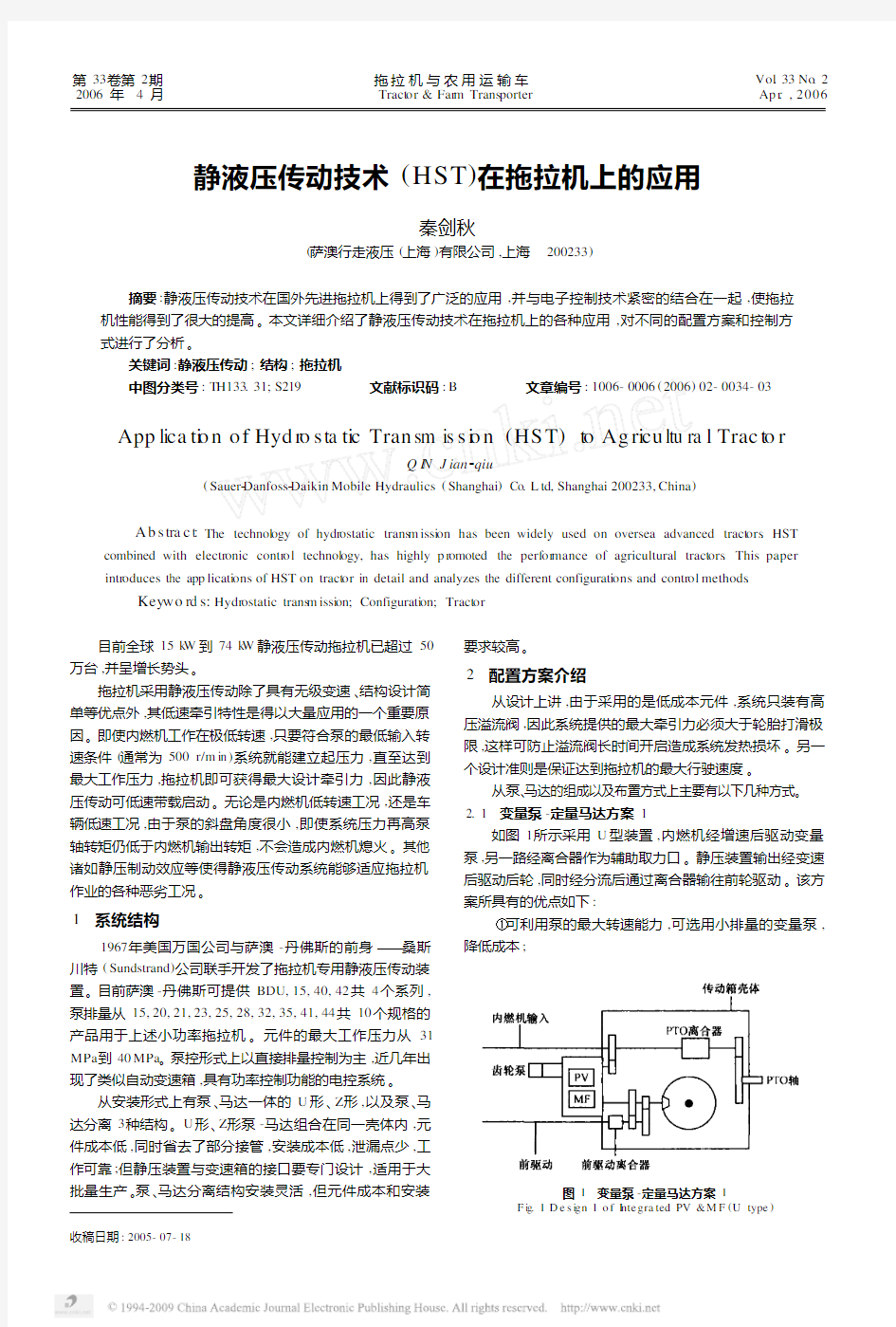

2.1 变量泵-定量马达方案1

如图1所示采用U 型装置,内燃机经增速后驱动变量泵,另一路经离合器作为辅助取力口。静压装置输出经变速后驱动后轮,同时经分流后通过离合器输往前轮驱动。该方案所具有的优点如下:

①可利用泵的最大转速能力,可选用小排量的变量泵,降低成本

;

图1 变量泵-定量马达方案1

F i g.1D e s i gn 1o f I nte gra ted PV &M F (U type )

收稿日期:2005-07-18

第33卷第2期 拖拉机与农用运输车 Vol .33No .22006年4月 Tract or &Far m Trans porter Ap r .,2006

②变量泵不需通轴能力;

③变量泵上可串接辅助齿轮泵;④维修保养方便。同时存在如下缺点:①泵轴承受较大径向负载;②需要带支撑的驱动齿轮。

2.2 变量泵-定量马达方案2

如图2所示采用U 型装置,内燃机直接驱动变量泵,变量泵通轴输出经离合器作为辅助取力口。静压装置输出经变速后驱动后轮,同时经分流后通过离合器输往前轮驱动,同方案1。该方案存在变量泵需具备通轴驱动能力和内燃机需有输出口安装辅助齿轮泵的问题

。

图2 变量泵-定量马达方案2

F i g.2D e s i gn 2of I n te gra te d PV &M F

2.3 变量泵-定量马达方案3

如图3所示采用Z 型装置,思路同方案2。静压装置的马达与变速箱做在同一壳体内,变速箱结构需专门设计。该方案省去了驱动齿轮。但同样存在变量泵需具备通轴驱动能力,内燃机需有输出口安装辅助齿轮泵以及维修保养困难、维修时拖拉机需解体的问题

。

图3 变量泵-定量马达方案3

F i g.3D e s i gn 3of I n te gra te d PV &M F

2.4 变量泵-变量马达

采用变量泵-变量马达(图4)的优点是便于行车过程中换挡,但会降低行驶挡的传动效率,并且速度/转矩范围窄。设计时一般泵的排量小于马达排量,以防止高速挡马达过速。传动方案同方案1和2,其控制系统介绍如下:

1)直接排量控制

大多数小型拖拉机采用直接排量控制,它具有成本低,响应快的优点,但同时也存在操纵力矩大、驾驶员易疲劳和操纵机构复杂的缺点。

2)手动排量控制

与直接排量控制相比,手动排量控制的操纵力小,操纵连杆机构简单,并且控制特性平滑,但是它的成本比直接排量控制高

。

1.电源

2.F NR 开关

3.微动踏板或传感器

4.模式开关

5.NFPE 控制模块

6.比例减压阀

7.制动器

8.变量马达

9.马达排量控制阀 10.变量泵 11.内燃机测速传感器 12.内燃机

图4 无反馈比例电控系统

F i g.4D isp l a cem en t P r opo rti o na l Con tr o l Sys tem (no Fee dba ck )

3)无反馈比例电控系统

无反馈比例电控系统的操纵力小,可以采用微控制器实

现内燃机功率(防熄火)、巡航速度、低速微动控制和可设定加减速特性的功能。

在该系统中微控制器检测内燃机转速(测速传感器可装在泵上)。拖拉机工作时如遇到大的负载而降速时,控制器减小输给泵的电流,使拖拉机速度减小,保证内燃机不熄火。同时该泵具有负载反馈效应,在给定的控制信号不变时,如负载增大造成系统压力升高时,泵斜盘摆角也会减小,输出流量下降,使车辆行走速度减小,因此系统的控制稳定性很好。驾驶室操作面板上有模式开关,正常操作模式为驾驶员踩内燃机油门控制行车速度,泵的斜盘摆角根据内燃机转速和负载大小自动调定,类似驾驶自动变速箱的汽车。所谓巡航速度模式是指内燃机转速固定,驾驶员通过面板上的电位器调节拖拉机速度,如负载不变则拖拉机速度保持很好的重复性。

4)电动排量控制

电动排量控制可采用微控制器实现内燃机功率控制(防

熄火)、定速行走、低速微动、可设定加减速特性、速度与输入信号成比例变化等功能,它的缺点是成本比手动变量控制高。

3 液压-机械功率分流系统介绍

为解决静液压传动效率低的缺点,在大功率拖拉机上人们提出了各种各样的功率分流式传动系统。在这种传动装置中,总的功率被分为机械的(齿轮传动,高效率)和液压的

(可无级变速)两支分功率流,然后再汇合起来,这样,它在满

载时的最高传动效率(不包括后桥)可从全液压的约70%提高到约85%。

液压-机械功率分流系统中的行星传动有3根轴,动力由其中的两根输入(图5中机械传动动力流从太阳轮输入,液压传动动力流从齿圈输入),行星架输出为合流后的功率输出。工作时机械传动输入转速固定,液压传动系统的输出速度可无级调节,从而实现了合流后输出转速的无级调节。

5

3秦剑秋等:静液压传动技术(HST )在拖拉机上的应用

现代液压-机械分流系统都采用微控制器控制,根据内燃机及输出转速信号实现不同行车速度的动力分配,并进行内燃机防熄火控制,保证内燃机工作在最佳工况,在满足牵引、作业机构要求的前提下降低油耗、减小排放,因此实际的液压

-机械分流系统要复杂得多

。

图5 液压-机械功率分流系统

F i g 5M e chan i ca l -Hyd ra uli c Pow e r Sp lit S ystem

Sundstrand 公司早在20世纪70年代曾为货车开发过功

率分流式液压机械变速器“Rcs ponder ”。1998年萨澳-丹佛斯与FE NDT 合作开发出一种实用的液压-机械分流传动系统———Vari o 传动系统

(图6)。

图6 Va ri o 功率分流系统

F i g.6Va ri o Pow e r Sp lit Sys tem

Vari o 传动系统在低速或启动时,内燃机功率主要经静

液压系统传递,随着车速增大,动力逐步转向机械传递,为同时满足低速时的效率和高速时传递功率要求,Vari o 传动分成两挡,驾驶员用手柄上的按钮切换。当内燃机降速到30%时系统自动降低行车速度,起到防熄火作用或稳定内燃机转速的作用;如果工作阻力减小,内燃机速度升高,系统会自动调节无级传动参数,起到稳定内燃机和行车速度的效果,其最大车速可达到50k m /h 。与传统机械传动相比,可提高生产效率10%,油耗下降10%,操作也十分方便,比全静压传动的角功率大得多,可用于大功率车辆。在获得超过35000台成功应用的经验条件下,目前FE NDT 全系列产品都采用了Vari o 传动系统,内燃机功率从53k W 到177k W 。

萨澳-丹佛斯与Deere 合作开发的另一种液压-机械分流传动(I V T )也已成功应用于Deere 7720(140hp ),7820

(155hp ),7920(170hp )拖拉机。该传动系统的最低稳定行车

速度为50m /h 。从最低稳定速度到40k m /h 之间无级可调。系统具有以下可通过面板上的旋纽开关选择的控制模式:

负载控制模式:自动调节传动系统,将内燃机维持在最大功率水平上,以提高作业效率。

节油模式:在一定的内燃机转速下保持行车速度恒定,使内燃机运行在最佳油耗点,使拖拉机工作在最佳效率区。

液压-机械功率分流传动的难点是开发费用高,只适合大批量生产。

4 在橡胶履带拖拉机上的应用

在国外的橡胶履带拖拉机上很多采用了静液压传动技术,如日本Mor ooka M K 系列(30~162k W )采用萨澳-丹佛斯大金的90系列柱塞泵/马达组成双泵-双马达的静液压传动系统。

双泵-双马达静压传动系统优点是结构简单,主要传动元件为外购标准件,设计和制造都比较简单,缺点是功率损失大,传动效率低。

AGCO 的“挑战者”和Deere 的8000T,9000T 均采用萨澳-丹佛斯的90系列柱塞泵/马达构成静压差速转向系统。

主动力传动为动力换挡变速箱,并由专用微控制器检测内燃

机和行车速度,实现内燃机功率/防熄火控制及挡位自动切换。目前“挑战者”的最大行车速度达到39.6k m /h;内燃机功率从130~368k W 。Deere8000T,9000T 系列的最大速度

31.8k m /h,功率从125~368k W 。

图7为静液压差速转向的基本原理。左右各有一个行星传动机构。由泵、马达输出构成的液压功率流驱动行星机构

的太阳轮,而由内燃机经机械传动系输出的机械功率流驱动行星机构齿圈,最后由行星架输出经最终传动到达驱动链轮。

图7 静液压差速转向原理图

F i g.7D i a gram of Hyd r o s ta ti c D i ffe ren ti a l S te e ri ng

静液压系统无输出时,左右履带速度相同。当静液压系统有输出时,左右两侧第一级太阳轮输入转速相同,方向刚好相反,反映到驱动链轮上的速度一增一减,幅度相同,由此实现了差速。根据马达输出旋向不同,实现左增右减,或左减右增,对应于向右或向左转向。泵驱动信号大、马达转速高,则转向半径小。在Deere 的液压差速转向系统中还通过控制器检测车速、调节泵的驱动电流和对转向灵敏度进行控制。

静压差速转向在其他方面应用还包括装甲履带车、坦克等大功率军用车辆。国外在75k W 以下推土机上一般采用静压传动;除了Deere 和L iebheer 外,大功率推土机也多以动力换挡加静压差速转向为主。

5 结论

静液压传动技术(HST )在国外的先进拖拉机上得到了广泛的应用,并且与电子控制技术紧密的结合在一起,使拖拉机性能得到了很大的提高。随着国内拖拉机性能的不断提高,静液压传动技术必将得到越来越多的重视和应用。

(编辑 郭聚臣)

63拖拉机与农用运输车 第2期2006年4月

液压传动技术发展现状与前景展望 摘要:对液压传动技术及其优缺点进行描述;将其发展现状、工业应用情况作了一个简要的总结归纳;并根据其自身的特点对其发展趋势在液压现场总线技术、自动化控制软件技术、纯水液压传动、电液集成块等四方面做了合理的展望。关键词:液压传动;工业应用;发展趋势 1 液压传动的定义及其地位 液压传动是以流体(液压油液)为工作介质进行能量传递和控制的一种传动形式。它们通过各种元件组成不同功能的基本回路,再由若干基本回路有机地组合成具有一定控制功能的传动系统[1]。液压传动,是机械设备中发展速度最快的技术之一,特别是近年来,随着机电一体化技术的发展,与微电子、计算机技术相结合,液压传动进入了一个新的发展阶段[2]。 2 液压传动的发展简史 液压传动是根据17 世纪帕斯卡提出的液体静压力传动原理而发展起来的一门新兴技术,1795 年英国约瑟夫?布拉曼(Joseph Braman,1749-1814),在伦敦用水作为工作介质,以水压机的形式将其应用于工业上,诞生了世界上第一台水压机。1905 年将工作介质水改为油,又进一步得到改善。第一次世界大战(1914-1918)后液压传动广泛应用,特别是1920 年以后,发展更为迅速。1925 液压元件大约在19 世纪末20 世纪初的20 年间,才开始进入正规的工业生产阶段[2]。年维克斯(F.Vikers)发明了压力平衡式叶片泵,为近代液压元件工业或液压传动的逐步建立奠定了基础。20 世纪初康斯坦丁?尼斯克(G?Constantimsco)对能量波动传递所进行的理论及实际研究;1910 年对液力传动(液力联轴节、液力变矩器等)方面的贡献,使这两方面领域得到了发展[3]。第二次世界大战(1941-1945)期间,在美国机床中有30%应用了液压传动。应该指出,日本液压传动的发展较欧美等国家晚了近20 多年。在1955 年前后, 日本迅速发展液压传动,1956 年成立了“液压工业会”。近20~30 年间,日本液压传动发展之快,居世界领先地位。液压技术主要是由武器装备对高质量控制装置的需要而发展起来的。随着控制理论的出现和控制系统的发展,液压技术与电子技术的结合日臻完善,电液控制系统具有高响应、高精度、高功率-质量比和大功率的特点,从而广泛运用于武器和各工业部门及技术领域[4]。 3 液压传动的优缺点 3.1 与机械传动、电气传动相比,液压传动具有以下优点 1.液压传动的各种元件,可以根据需要方便、灵活地来布置。 2.重量轻、体积小、运动惯性小、反应速度快。 3.操纵控制方便,可实现大范围的无级调速(调速范围达2000:1)。 4.可自动实现过载保护。

静液压传动工程机械的制动系统 摘要国内外研制和应用静液压传动的工程机械越来越多,本文简要介绍了其制动系统的特点、类型,分析了不同工况下制动系统的作用以及不同制动系统的应用范围。 关键词:静液压传动工程机械制动系统 根据技术要求及通行安全,采用静液压传动的工程机械与常规机械一样,需要具备行走制动、停车制动和应急制动等3套制动系统。它们的操纵装置必须是彼此独立的。 1 行车制动系统 行车制动系统应能在所以运行状态下发挥作用。它首先用以使运动中的车辆减速,继而在必要时使车辆完全停止运动处于静止状态。对行走制动系统的要求是:第一,在车辆运动的整个速度范围内均能产生足够的制动阻力,使车辆减速直至停车;第二,具有足够的耗能或贮能容量来吸收车辆的动能;第三,行走制动装置的作用必须是渐进的;第四,行走制动系统的操纵功能必须是独立的,不应受其它正常操纵机构的影响,不能在离合器分离或变速器空档时丧失制动能力。从原则上说,凡是能完全满足上述要求的装置,均可用于行走制动系统。行走制动是使用最频繁的制动装置,一般称为主制动系统。 现代工程机械行走制动系统除普遍采用带有较大容量的制动盘、鼓等摩擦式机械制动器作为主执行元件外,也越来越多地利用发动机排气节流、电涡流、液涡流等作为辅助的吸能装置。后几种装置的优点是本身没有产生磨损的元件,能更好地控制减速力(矩),从而减少主制动元件(刹车盘、片等)的磨损和延长其使用寿命。但它们的制动力都与行走速度有关,一般无法独立使车辆完全停止,只能作为辅助制动装置(缓速装置)来使用。 静液压传动系统由连接在一个闭式回路中的液压泵和液压马达构成。对这种传动装置所选用的泵和马达,除了有与一般液压元件相同的高功率密度、高效率、长寿命等性能要求外,还要求两者均能在逆向工况下运行,即在必要时马达可作为泵运行,泵可成为马达运行,使整个系统具备双向传输功率或能量的能力。这样当泵的输出流量大于马达在某一转速下需要的流量时,多余的流量就使马达驱动车辆加速,而加速力的反作用力通过马达使入口压力升高,液压能转化为车辆的动能增量;反之,如调节变量泵的排量使其通过流量不敷于马达的需求时,马达出口阻力增大,在马达轴上建立起反向扭矩阻止车辆行驶,车辆动能将通过车轮反过来的驱动马达使其在泵的工况下运行,并在马达出油口建立起压力,迫使泵按马达工况拖动发动机运转,车辆的动能将转化为热能由发动机和液压系统中的冷却器吸收并耗散掉。由于静液压传动系统产生的阻力(矩)原则上只取决于系统压力和马达排量而与行走速度无关,所以这种系统既能象上述“缓速器”那样使车辆减速,又能使其完全停止运动,不仅能满足行走制动全部功能要求,而且在制动过程中没有元件磨损且可控性良好。因此,静液压传动系统本身完全可以作为行走制动装置使用。装有静液压传动系统的车辆一般无须另行配置机械制动器,但系统中不能有驾驶员可随意操纵的使功率流中断的装置(如液压系统中的短路阀、马达与驱动之间的离合器或机械换

液压传动技术在自动化生产中的应用 摘要:液压传动控制当前主要应用于钢铁领域,通过液压来实现能量传递。由 于该技术具有操作便捷性、应用灵活性以及控制方便等方面的特点,钢铁企业普 遍重视液压控制技术的应用。有压流体是液压传动的能源介质来实现机械设备的 自动控制。本文浅析液压传动技术在自动化生产中的应用。 关键词:应用;自动化生产;液压传动技术 引言 帕斯卡原理是液压传动技术的根本性理论依据,即液体自身存在着较强的均 匀性,因此内部压强一致,某一系统处于平衡状态下,活塞的大小直接决定了所 施加压力的大小,使液体保持静止的状态。以液体为介质,在传递作用下可以通 过不同端来产生不同的压力。 1液压传动的优缺点 1.1优点 (1)液压系统中的动力元件、执行元件、控制元件等,能够根据需要灵活布局,使用方便。(2)在同等功率情况下,液压装置体积小、质量小,单位质量输出功率大。(3)操作控制简单,在液压系统运行过程中便可实现无级调速。(4)安全可靠, 具备过载保护功能。(5)液压传动中,由于功率损失产生的热量可以被液体带走, 避免了产生局部过度温升。(6)自动化程度高。液压传动能够使机器实现自动化、 智能化。若采用电液联合控制,则自动化程度更高,且能够实现远程遥控。正是 因为具备上述优点,液压传动在机械钢铁和国防建设等领域得到了广泛的应用。 液压传动的优点是其他传动形式无法比拟的,所以在未来具有广阔的发展前景。 1.2缺点 (1)流体易泄漏。液压系统内充满了大量的流体,由于流体在运行过程中受到 阻力且会发生泄漏,一方面造成场地污染,另一方面也增加了安全隐患。(2)受温 度影响较大。液压系统对工作环境的温度要求较严格,不能在过高或过低的温度 环境中正常运行。(3)液压元件价格昂贵。由于液压系统易泄漏,为了减少该种现 象的发生,液压元件制作精度通常较高,这就使得成本大大增加。(4)传动比易受 影响。液压系统中流体的泄漏会一定程度地影响传动比。(5)维修难度大。通常液 压传动出现问题时,不易维修。虽然上述这些缺点有部分已被改善(如泄漏问题),但是还存在其他问题需要解决。因此,今后在液压方面要着重对这些问题进行研 究探索。 2基于单一技术的传动方式 2.1机械传动 对于部分以机械方式进行驱动的传送装置来说,由于只能够采用平均负荷系 数较小的发动机,变速类型只局限为有级变速,只能够应用于通用客货汽车等对 于调整范围要求较低的设备中。而对于作业速度恒定以及对经济性指标较为敏感 的家用机械设备,该技术则具有主体性地位。 2.2液力传动 该技术的优势在于能够达到输出扭矩-转速特性,在换挡式机械变速器的配合 下能够避免出现传动装置过载的问题。由于变矩器自身有着较小的负荷应力以及 较大的功率密度,生产成本相对较低,能够大范围投入到坦克、重型机械等设备中。 2.3电力传动

(发展战略)液压技术国内 外发展方向

液压技术国内外发展趋势 液压技术发展趋势 液压技术是实现现代化传动和控制的关键技术之壹,世界各国对液压工业的发展都给予很大重视。世界液压元件的总销售额为350亿美元。据统计,世界各主要国家液压工业销售额占机械工业产值的2%~3.5%,而我国只占1%左右,这充分说明我国液压技术使用率较低,努力扩大其应用领域,将有广阔的发展前景。液压气动技术具有独特的优点,如:液压技术具有功率重量比大,体积小,频响高,压力、流量可控性好,可柔性传送动力,易实现直线运动等优点;气动传动具有节能、无污染、低成本、安全可靠、结构简单等优点,且易和微电子、电气技术相结合,形成自动控制系统。因此,液压气动技术广泛用于国民经济各部门。可是近年来,液压气动技术面临和机械传动和电气传动的竞争,如:数控机床、中小型塑机已采用电控伺服系统取代或部分取代液压传动。其主要原因是液压技术存在渗漏、维护性差等缺点。为此,必须努力发挥液压气动技术的优点,克服缺点,注意和电子技术相结合,不断扩大应用领域,同时降低能耗,提高效率,适应环保需求,提高可靠性,这些都是液压气动技术继续努力的永恒目标,也是液压气动产品参和市场竞争是否取 胜的关键。 液压产品技术发展趋势 由于液压技术广泛应用了高科技成果,如:自控技术、计算机技术、微电子技术、可靠性及新工艺新材料等,使传统技术有了新的发展,也使产品的质量、水平有壹定的提高。尽管如此,走向21世纪的液压技术不可能有惊人的技术突破,应当主要靠现有技术的改进和扩展,不断扩大其应用领域以满足未来的要求。其主要 的发展趋势将集中在以下几个方面。 减少损耗,充分利用能量 液压技术在将机械能转换成压力能及反转换过程中,总存在能量损耗。为减少能量的损失,必须解决下面几个问题:减少元件和系统的内部压力损失,以减少功率损失;减少或消除系统的节流损失,尽量减少非安全需要的溢流量;采用静压技术和新型密封材料,减少摩擦损失;改善液压系统性能,采用负荷传感系统、二 次调节系统和采用蓄能器回路。 泄漏控制 泄漏控制包括:防止液体泄漏到外部造成环境污染和外部环境对系统的侵害俩个方面。今后,将发展无泄漏元件和系统,如发展集成化和复合化的元件和系统,实现无管连接,研制新型密封和无泄漏管接头,电机油泵组合装置等。无泄漏将是世界液压界今后努力的重要方向之壹。 污染控制 过去,液压界主要致力于控制固体颗粒的污染,而对水、空气等的污染控制往往不够重视。今后应重视解决:严格控制产品生产过程中的污染,发展封闭式系统,防止外部污染物侵入系统;应改进元件和系统设计,使之具有更大的耐污染能力。同时开发耐污染能力强的高效滤材和过滤器。研究对污染的在线测量;开发油水分离净化装置和排湿元件,以及开发能清除油中的气体、水分、化学物质和微生物的过滤元江及检测装置。 主动维护 开展液压系统的故障预测,实现主动维护技术。必须使液压系统故障诊断现代化,加强专家系统的开发研究,建立完整的、具有学习功能的专家知识库,且利用计算机和知识库中的知识,推算出引起故障的原因,提出维修方案和预防措施。要进壹步开发液压系统故障诊断专家系统通用工具软件,开发液压系统自补偿系统,包括自调整、自校正,在故障发生之前进行补偿,这是液压行业努力的方向。 机电壹体化

液压传动在汽车上的应用 近年来随着液压、气压与液力传动技术的发展和在汽车上的应用,汽车的各项性能都有了很大地提高,尤其是 现代汽车上使用了电脑、机电液一体化的高新技术,使汽车工业的发展更上了一个新的台级。汽车工业成为衡 量一个国家科学技术水平先进与否的重要标志,目前技术先进的汽车已广泛采用了液压气压和液力传动新技术,就连汽车的燃料供给和机械润滑系统也借鉴了这些技术,因此加强针对汽车的液压气压与液力传动技术的学习 与研究,对于从事汽车理论学习和设计制造维修的人员具有很重要的意义。 现在汽车都在向着驾驶方便、运行平稳、乘坐舒适、安全可靠、节能环保的方向发展。在这些发展中液压 气压与液力传动技术起了主导作用。液压气压与液力传动在汽车上的应用具有一定的特点,由于汽车整体结构 和轻量化的要求,系统结构紧凑、元件组合性强与电气结合,能够根据汽车的运行状况进行控制。 气压传动与液压传动一样,主要用于实现动力远程传递、电气控制信号转换等。由于其工作介质是气体, 因此工作安全、系统泄漏对环境污染也小,但受气体可压缩性大的影响,系统的灵敏性不如液压传动。如液压 汽车制动装置的制动滞后时间为0.2S,而气压汽车装置的制动滞后时间是0.5S,而且气压系统的噪音也大, 自动润滑性能也差。 下面举几个例子介绍液压气压与液力传动在汽车传动系统中的具体应用。 1.液压动力转向系统液压动力转向系统是在液压动力转向系统的基础上增设了电子控制装置。该系统能够 根据汽车行驶条件的变化对助力的大小实行控制,使汽车在停车状态时得到足够大的助力,以便提高转向系统 操作的灵活性。当车速增加时助力逐渐减小,高速行驶时无助力,使操纵有一定的行路感,而且还能提高操纵 的稳定性。另外,液压系统一般工作压力不高,流量也不大。 2.液力自动变速器液力自动变速器在现代汽车上用得也越来越多。使用液力变速器可以简化驾驶操作,使 发动机的转速控制在一定的范圉内,避免车速急剧变化,有利于减少发动机振动和噪音,而且能消除和吸收传 动装置的动载荷,减少换档冲击,提高发动机和变速器的使用寿命。 3.汽车防抱死液压系统ABS即汽车防抱死系统,其主要功能是在汽车制动时,防止车轮抱死。无论是气压 制动系统还是液压制动系统,ABS均是在普通制动系统的基础上增加了传感器、ABS执行机构和ABS电脑三部分。液压制动系统ABS广泛应用于轿车和轻型载货汽车上。气压制动系统ABS丰要用于中、重型载货汽车上,所装用的ABS按其结构原理主要分为两种类型:用于四轮后驱动气压制动汽车上的ABS和用于汽车列车上的ABS。气顶液压制动系统ABS兼有气压和液压两种制动系统的特点,应用于部分中重型汽车上。

液压传动技术的历史进展与趋势 从公元前200多年前到17世纪初,包括希腊人发明的螺旋提水工具和中国出现的水轮等,可以说是液压技术最古老的应用。 自17世纪至19世纪,欧洲人对液体力学、液体传动、机构学及控制理论与机械制造做出了主要贡献,其中包括:1648年法国的B.帕斯卡(B.Pascal)提出的液体中压力传递的基本定律;1681年D.帕潘(D.Papain)发明的带安全阀的压力釜;1850年英国工程师威廉姆.乔治.阿姆斯特朗(William George Armstrong)关于液压蓄能器的发明;19世纪中叶英国工程师佛莱明?詹金(F.Jinken)所发明的世界上第一台蒸气喷射器差压补偿流量控制阀;1795年英国人约瑟夫?布瑞玛(Joseph Bramah)登记的第一台液压机的英国专利;这些贡献与成就为20世纪液压传动与控制技术的发展奠定了科学与工艺基础。 19世纪工业上所使用的液压传动装置是以水作为工作介质,因其密封问题一直未能很好解决以及电气传动技术的发展和竞争,曾一度导致液压技术停滞不前,卷板机。此种情况直至1905年美国人詹涅(Janney)首先将矿物油代替水作液压介质后才开始改观,折弯机。20世纪30年代后,由于车辆、航空、舰船等功率传动的推动,相继出现了斜轴式及弯轴式轴向柱塞泵、径向和轴向液压马达;1936年Harry Vickers发明了先导控制压力阀为标志的管式系列液压控制元件。第二次世界大战期间,由于军事上的需要,出现了以电液伺服系统为代表的响应快、精度高的液压元件和控制系统,从而使液压技术得到了迅猛发展。 20世纪50年代,随着世界各国经济的恢复和发展,生产过程自动化的不断增长,使玻璃冷却器技术很快转入民用工业,在机械制造、起重运输机械及各类施工机械、船舶、航空等领域得到了广泛发展和应用。同期,德国阿亨工业大学(TH Aachen)在仿形刀架

液压传动论文 液压传动,是根据17 世纪帕斯卡提出的液体静压力传动原理而发展起来的一门新兴技术,是工农业生产中广为应用的一门技术。如今,流体传动技术水平的高低已成为一个国家工业发展水平的重要标志。 在伦敦用水作为工作介质, 以水压机的形式将其应用于工业上, 诞生了世界上第一台水压机。1905 年将工作介质水改为油, 又进一步得到改善。 第一次世界大战(1914 -- 1918) 后液压传动广泛应用, 特别是1920 年以后, 发展更为迅速。液压元件大约在19 世纪末20 世纪初的20 年间, 才开始进入正规的工业生产阶段。1925 年维克斯(F.Vikers) 发明了压力平衡式叶片泵, 为近代液压元件工业或液压传动的逐步建立奠定了基础。20 世纪初康斯坦丁·尼斯克(G · Constantimsco) 对能量波动传递所进行的理论及实际研究;1910 年对液力传动( 液力联轴节、液力变矩器等) 方面的贡献,使这两方面领域得到了发展。 液压传动有许多突出的优点,因此它的应用非常广泛,如一般工。业用的塑料加工机械、压力机械、机床等;行走机械中的工程机械、建筑机械、农业机械、汽车等;钢铁工业用的冶金机械、提升装置、轧辊调整装置等;土木水利工程用的防洪闸门及堤坝装置、河床升降装置、桥梁操纵机构等;发电厂涡轮机调速装置、核发电厂等国;船舶用的甲板起重机械(绞车)、船头门、舱壁阀、船尾推进器等;特殊技术用的巨型天线控制装置、测量浮标、升降旋转舞台等;军事工业用的火炮操纵装置、船舶减摇装置、飞行器仿真、飞机起落架的收放装置和方向舵控制装置等。 目前, 它们分别在实现高压、高速、大功率、高效率、低噪声、长寿命、高度集成化、小型化与轻量化、一体化和执行件柔性化等方面取得了很大的进展。同时, 由于与微电子技术密切配合, 能在尽可能小的空间内传递尽可能大的功率并加以准确的控制, 从而更使得它们在各行各业中发挥出了巨大作用。 应该特别提及的是, 近年来, 世界科学技术不断迅速发展, 各部门对液压传动提出了更高的要求。液压传动与电子技术配合在一起, 广泛应用于智能机器人、海洋开发、宇宙航行、地震予测及各种电液伺服系统, 使液压传动的应用提高到一个崭新的高度。目前,液压传动发展的动向, 概括有以下几点: 1. 节约能源, 发展低能耗元件, 提高元件效率; 2. 发展新型液压介质和相应元件, 如发展高水基液压介质和元件, 新型石油基液压介质; 3. 注意环境保护, 降低液压元件噪声; 4. 重视液压油的污染控制; 5. 进一步发展电气-液压控制,提高控制性能和操作性能; 6. 重视发展密封技术,防止漏油; 7. 其它方面,如元件微型化、复合化和系统集成化的趋势仍在继续发展,对液压系统元件的可靠性设计、逻辑设计,与电子技术高度结合,对故障的早期诊断、预测以及防止失效的早期警报等都越来越准确. 一、液压传动的主要优点 与机械传动、电气传动相比,液压传动具有以下优点: (1)液压传动的各种元件、可根据需要方便、灵活地来布置; (2)重量轻、体积小、运动惯性小、反应速度快; (3)操纵控制方便,可实现大范围的无级调速(调速范围达2000:1); (4)可自动实现过载保护; (5)一般采用矿物油为工作介质,相对运动面可自行润滑,使用寿命长; (6)很容易实现直线运动;

液压传动 液压传动有许多突出的优点,因此它的应用非常广泛,如一般工业用的塑 料加工机械、压力机械、机床等;行走机械中的工程机械、建筑机械、农业机械、汽车等;钢铁工业用的冶金机械、提升装置、轧辊调整液压传动装置等;土木水利工程用的防洪闸门及堤坝装置、河床升降装置、桥梁操纵机构等;发 电厂涡轮机调速装置、核发电厂等等;船舶用的甲板起重机械(绞车)、船头门、舱壁阀、船尾推进器等;特殊技术用的巨型天线控制装置、测量浮标、升降旋 转舞台等;军事工业用的火炮操纵装置、船舶减摇装置、飞行器仿真、飞机起 落架的收放装置和方向舵控制装置等。 液压传动的基本原理:液压系统利用液压泵将原动机的机械能转换为液体 的压力能,通过液体压力能的变化来传递能量,经过各种控制阀和管路的传递,借助于液压执行元件(液压缸或马达)把液体压力能转换为机械能,从而驱动工作 机构,实现直线往复运动和回转运动。其中的液体称为工作介质,一般为矿物油,它的作用和机械传动中的皮带、链条和齿轮等传动元件相类似。 在液压传动中,液压油缸就是一个最简单而又比较完整的液压传动系统, 分析它的工作过程,可以清楚的了解液压传动的基本原理。 一、系统的组成 液压系统主要由:动力元件(油泵)、执行元件(油缸或液压马达)、控制 元件(各种阀)、辅助元件和工作介质等五部分组成。 1.动力元件(油泵) 它的作用是利用液体把原动机的机械能转换成液压力能;是液压传动中的 动力部分。 2.执行元件(油缸、液压马达) 它是将液体的液压能转换成机械能。其中,油缸做直线运动,马达做旋转 运动。 3.控制元件 包括压力阀、流量阀和方向阀等。它们的作用是根据需要无级调节液动机 的速度,并对液压系统中工作液体的压力、流量和流向进行调节控制。 4.辅助元件 除上述三部分以外的其它元件,包括压力表、滤油器、蓄能装置、冷却器、 管件各种管接头(扩口式、焊接式、卡套式)、高压球阀、快换接头、软管总成、 测压接头、管夹等及油箱等,它们同样十分重要。 5.工作介质 工作介质是指各类液压传动中的液压油或乳化液,它经过油泵和液动机实 现能量转换。 二、优缺点 1.液压传动的优点 (1)体积小、重量轻,例如同功率液压马达的重量只有电动机的10%~20%。 因此惯性力较小,当突然液压传动过载或停车时,不会发生大的冲击; (2)能在给定范围内平稳的自动调节牵引速度,并可实现无级调速,且调速范围最大可达1:2000(一般为1:100)。 (3)换向容易,在不改变电机旋转方向的情况下,可以较方便地实现工作机构旋转和直线往复运动的转换;

液压传动技术的发展状况及发展趋势 班级:模具2班 姓名:蔡腾飞 学号:130101020071

液压传动技术的发展状况及发展趋势 摘要:液压传动有许多突出的优点,因此它的应用非常广泛.如一般工业用的塑料加工机械、压力机械、机床等;行走机械中的工程机械、建筑机械、农业机械、汽车等;钢铁工业用的冶金机械、提升装置、轧辊调整装置等;船舶用的甲板起重机械(绞车)、船头门、舱壁阀、船尾推进器等;特殊技术用的巨型天线控制装置、测量浮标、升降旋转舞台等;军事工业用的火炮操纵装置、船舶减摇装置、飞行器仿真、飞机起落架的收放装置和方向舵控制装置等关键词:液压传动工业应用发展方向优点及缺点 一、液压传动的发展概况 液压传动是一门新的学科,虽然从17世纪中叶帕斯卡提出静压传动原理,18世纪末英国制成世界上第一台水压机算起,液压传动技术已有两三百年的历史,但直到20世纪30 年代它才较普遍地用于起重机、机床及工程机械。在第二次世界大战期间,由于战争需要,出现了由响应迅速、精度高的液压控制机构所装备的各种军事武器。第二次世界大战结束后,液压技术迅速转向民用工业,液压技术不断应用于各种自动机及自动生产线。20世纪60年代以后,液压技术随着原子能、空间技术、计算机技术的发展而迅速发展。因此,液压传动真正的发展也只是近三四十年的事。液压传动技术广泛应用了如自动控制技术、计算机技术、微电子技术、及新工艺和新材料等高技术成果,使传统技术有了新的发展,也使液压系统和元件的质量、水平有一定的提高。尽管如此,走向二十一世纪的液压技术不可能有惊人的技术突破,应当主要靠现有技术的改进和扩展,不断扩大其应用领域以满足未来的要求 二、液压传动的工业应用 液压传动有许多突出的优点,因此它的应用非常广泛,如一般工。业用的塑料加工机械、压力机械、机床等;行走机械中的工程机械、建筑机械、农业机械、汽车等;钢铁工业用的冶金机械、提升装置、轧辊调整装置等;土木水利工程用的防洪闸门及堤坝装置、河床升降装置、桥梁操纵机构等;发电厂涡轮机调速装置、核发电厂等国;船舶用的甲板起重机械(绞车)、船头门、舱壁阀、船尾推进器等;特殊技术用的巨型天线控制装置、测量浮标、升降旋转舞台等;军事工业用的火炮操纵装置、船舶减摇装置、飞行器仿真、飞机起落架的收放装置和方向舵控制装置等。 目前, 它们分别在实现高压、高速、大功率、高效率、低噪声、长寿命、高度集成化、小型化与轻量化、一体化和执行件柔性化等方面取得了很大的进展。同时, 由于与微电子技术密切配合, 能在尽可能小的空间内传递尽可能大的功率并加以准确的控制, 从而更使得它们在各行各业中发挥出了巨大作用。 应该特别提及的是, 近年来, 世界科学技术不断迅速发展, 各部门对液压传动提出了更高的要求。液压传动与电子技术配合在一起, 广泛应用于智能机器人、海洋开发、宇宙航行、地震予测及各种电液伺服系统, 使液压传动的应用提高到一个崭新的高度。 三、液压传动的发展方向 1.减少能耗,充分利用能量 液压技术在将机械能转换成压力能及反转换方面,已取得很大进展,但一直存在能量损耗,主要反映在系统的容积损失和机械损失上。如果全部压力能都能得到充分利用,则将使能量转换过程的效率得到显著提高。为减少压力能的损失,必须解决下面几个问题:①减少元件和系统的内部压力损失,以减少功率损失。主要表现在改进元件内部流道的压力损失,

大型矿用自卸车静液压传动系统设计设计

第1章绪论 1.1 大型矿用电动轮自卸车的现状及发展 自1963年由美国Unit-Rig公司G.E公司合作研制出世界上第一台装载质量问77t矿用电动轮自卸车以来,经过多年的不断完善和大量新技术、新材料、新工艺的采用,重型矿用电动轮自卸车作为汽车中的新品种已发展成熟,已经有108t、154t、170t、280t等多个系列。它是目前过内外大型露天矿普通采用的高效运输设备,已占有大份额市场。国内矿用电动轮自卸车在我国大型露天矿山的使用始于70年代中期,使用单位主要分布在煤炭、冶金等行业,其装载质量主要为108t和154t两种。国外生产重型矿用自卸车的主要厂家有:小松矿用设备公司、尤克里德-日产公司、卡特彼勒、利勃海尔公司等,其共同特点是:车型全系列、部件专业化、有完整的配套体系。我国重型矿用电动轮自卸车的生产厂商主要有三家:湘潭电机厂、本溪重型汽车厂和常州冶金机械厂。湘潭电机厂生产的自卸车经过不断改进和完善,吸收国外技术的基础上已经形成了几个系列,辽宁本溪重型汽车厂由于多种原因现已停产,江苏常州冶金机械厂主要与美国Unit-Rig公司合作生产Mark-36型154t矿用电动轮自卸车。 目前重型矿用电动轮自卸车驱动的传动方式都是采用交-直流传动,由柴油机带动发电机发出三相中频交流电,经外部整流装置整流变成直流电后输往汽车后桥两侧的直流牵引电机,以驱动汽车行驶。举升和转向采用液压系统,有两种形式:常流式和常压式,转向系统均采用动力转向,举升系统才采用侧置式双缸三级双作用油缸外置于车架两侧。电传动系统是由发电机、牵引电机、和电控制三大部分组成,其主要满足恒功控制的要求。驱动形式通常都采用4×2后轴驱动。 重型矿用电动轮自卸车的发展趋势主要是三点: 1. 大型化。促使矿用电动轮自卸车朝大型化方向发展的动因主要有两个:一是大型露天矿山开采的需要,二是大型机械传动自卸车的发展。随着大型矿山的发展和开采运输量的增大,为了提高运输效率、降低成本,许多大型矿山都倾向于采用大吨位矿用自卸车,这促使许多制造厂家相继研制开发出大吨位矿用电动轮自卸车一满足矿山用户的需要。高速发展的电子技术、控制技术和新型电子元器件的出现、大功率车用柴油机的问世、高负荷大型轮胎材料的研制成功及相关技术的解决和发展又为矿用电动轮自卸车的大型化铺平了道路。因此,矿用电动轮自卸车的大型化已经成为许多制造厂家为开拓市场吸引更多客户而普遍采用的一种竞争策略。 2.计算机控制和大量新的电控元器件的使用。80年代中后期开始,计算机控制技术已经逐步用于矿用电动轮自卸车的车速自动调节、柴油机燃油喷射及整车的故障分析诊断等领域。随着计算机技术、通信技术、传感器技术等的进一步发展,计算机控制技术将在矿用电动轮自卸车的许多方面得到应用,从而减轻驾驶员和矿山维护人员的劳动强度,提高电动轮自卸车的自动化程度和劳动生产率,使其性能和工作可靠性将得到进一步的提高。随着交流变频调速

液压传动技术的现状及发展 班级:13级模具二班 姓名:王金露 学号:

液压传动技术的现状及发展【摘要】液压作为一个广泛应用的技术,在未来有更广泛的前景,随着计算机的深入发展,液压控制系统可以和只能的技术,计算机的技术等技术结合起来,这样能够在更多的场合中发挥作用,也可以更加精巧的,更加灵活的完成预期的控制任务。与机械传动相比,液压传动更容易实现其运动参数和动力参数的控制。近年来,液压技术迅速发展,液压元件日臻完善,使得液压传动在机械系统中的应用突飞猛进,液压传动具有的优势也日渐凸显。随着液压技术与微电子技术,计算机控制技术以及传感技术的紧密结合,液压传动技术必将在工程机械行业走驱动系统发展中发挥越来越重要的作用。世界各国对液压工业的发展都给予很大重视。 【关键词】液压装置,计算机,自动控制,微电子 【引言】液压传动技术是工业上最常见的一门技术,他是利用各种元件根据帕斯卡原理来达到力的传递所设计的一种技术。液压传动技术根据其自身的特点在工业上得到了广泛的应用,但也相应的有一

定的局限性。为了给用户提供更全面、更可靠、更物美价廉的自动化,保证产品质量的均一性,减轻单调或繁重的体力劳动,提高生产效率,降低生产成本就需要对液压传动技术不断的创新,因此对于机器的性能、质量、可靠性的要求不断提高,液压传动技术必将在工程机械行业的发展中发挥出越来越重要的作用。 【正文】 液压传动是根据17世纪帕斯卡提出的液体静压力传动原理 而发展起来的一门新兴技术,1795年英国约瑟夫?布拉曼,在伦敦用水作为工作介质,以水压机的形式将其应用于工业上,诞生了世界上第一台水压机。1905年将工作介质水改为油,又进一步得到改善。第一次世界大战后液压传动广泛应用,特别是 1920 年以后,发展更为迅速。 1925 液压元件大约在 19 世纪末 20 世纪初的20年间,才开始进入正规的工业生产阶段。年维克斯发明了压力平衡式叶片泵,为近代液压元件工业或液压传动的逐步建立奠定了基础。20 世纪初康斯坦丁?尼斯克对能量波动传递所进行的理论及实际究;1910 年对液力传动(液力联轴节、液力变矩器等)方面的贡献,使这两方面领域得到了发展。第二次世界大战期间,在美国机床中30%应用了液压传动。应该指出,日本液压传动的发展较欧美等国家晚了近20多年。在1955年前后,日本迅速发展液压传动,1956年成立了“液压工业会”。近30年间,日本液压传动发展之快,居世界领先地位。液压技术主要是由武器装备对高质量控制装置的需要而发展起来的。随着

哈尔滨铁道职业技术学院毕业论文 毕业题目:液压传动论文 学生:傅立金 指导教师:卜昭海 专业:工程机械 班级:08机械一班 年月

目录 摘要 (3) 一.绪论 (3) 二.液压传动技术的应用简单介绍(行走驱动) (5) 三.液压传动的特点和基本原理 (6) 四.液压传动的常见故障及排除方法 (8) 五.液压传动的广阔前景 (10) 六.总结 (11)

液压传动论文 摘要 液压传动是用液体作为工作介质来传递能量和进行控制的传动方式。液压传动和气压传动称为流体传动,是根据17世纪帕斯卡提出的液体静压力传动原理而发展起来的一门新兴技术,是工农业生产中广为应用的一门技术。如今,流体传动技术水平的高低已成为一个国家工业发展水平的重要标志。 一.绪论 ----社会需求永远是推动技术发展的动力,降低能耗,提高效率,适应环保需求,机电一体化,高可靠性等是液压气动技术继续努力的永恒目标,也是液压气动产品参与市场竞争是否取胜的关键。 ----由于液压技术广泛应用了高技术成果,如自动控制技术、计算机技术、微电子技术、磨擦磨损技术、可靠性技术及新工艺和新材料,使传统技术有了新的发展,也使液压系统和元件的质量、水平有一定的提高。尽管如此,走向二十一世纪的液压技术不可能有惊人的技术突破,应当主要靠现有技术的改进和扩展,不断扩大其应用领域以满足未来的要求。综合国内外专家的意见,其主要的发展趋势将集中在以下几个方面: 1.减少能耗,充分利用能量 ----液压技术在将机械能转换成压力能及反转换方面,已取得很大进展,但一直存在能量损耗,主要反映在系统的容积损失和机械损失上。如果全部压力能都能得到充分利用,则将使能量转换过程的效率得到显著提高。为减少压力能的损失,必须解决下面几个问题: ①减少元件和系统的内部压力损失,以减少功率损失。主要表现在改进元件内部流道的压力损失,采用集成化回路和铸造流道,可减少管道损失,同时还可减少漏油损失。 ②减少或消除系统的节流损失,尽量减少非安全需要的溢流量,避免采用节流系统来调节流量和压力。 ③采用静压技术,新型密封材料,减少磨擦损失。 ④发展小型化、轻量化、复合化、广泛发展3通径、4通径电磁阀以及低功率电磁阀。 ⑤改善液压系统性能,采用负荷传感系统,二次调节系统和采用蓄能器回路。 ⑥为及时维护液压系统,防止污染对系统寿命和可靠性造成影响,必须发展新的污染检测方法,对污染进行在线测量,要及时调整,不允许滞后,以免由于处理不及时而造成损失。 2.主动维护 ----液压系统维护已从过去简单的故障拆修,发展到故障预测,即发现故障苗头时,预先进行维修,清除故障隐患,避免设备恶性事故的发展。 ----要实现主动维护技术必须要加强液压系统故障诊断方法的研究,当前,凭有

Safety is the goal, prevention is the means, and achieving or realizing the goal of safety is the basic connotation of safety prevention. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 浅析液压传动技术的应用对汽车 性能的改善(2021版)

浅析液压传动技术的应用对汽车性能的改善 (2021版) 导语:做好准备和保护,以应付攻击或者避免受害,从而使被保护对象处于没有危险、不受侵害、不出现事故的安全状态。显而易见,安全是目的,防范是手段,通过防范的手段达到或实现安全的目的,就是安全防范的基本内涵。 液压传动技术在现代汽车上应用的越来越广泛,对于汽车性能带来了多方面的变革,如动力性、制动性、操控稳定性、行驶平顺性、通过性等汽车性能的改善,液压传动技术的应用,均起到了主导作用。 汽车工业随着科学技术的进步而不断发展,尤其是现代汽车上广泛使用了微电脑、机电液一体化的高新技术,使得汽车的各项技术性能有了较大程度的提高,其中液压传动技术的应用,起到了主导作用。 液压传动技术应用到汽车上,通过与电子技术、机械技术等相结合,促进了汽车的多项性能发生了变革性的改善,主要是制动性、操控稳定性、行驶平顺性、通过性、动力性等,使得汽车不断向着驾驶方便、运行平稳、乘坐舒适、安全可靠、节能环保等方向发展。 2.1液压传动技术与汽车制动性能 汽车制动性是指汽车行驶时在短距离内停车且维持行驶方向稳定,以及汽车在长坡时维持一定车速的能力。汽车的制动性能评价指

第1章绪论 1.1 大型矿用电动轮自卸车的现状及发展 自1963年由美国Unit-Rig公司G.E公司合作研制出世界上第一台装载质量问77t矿用电动轮自卸车以来,经过多年的不断完善和大量新技术、新材料、新工艺的采用,重型矿用电动轮自卸车作为汽车中的新品种已发展成熟,已经有108t、154t、170t、280t等多个系列。它是目前过内外大型露天矿普通采用的高效运输设备,已占有大份额市场。国内矿用电动轮自卸车在我国大型露天矿山的使用始于70年代中期,使用单位主要分布在煤炭、冶金等行业,其装载质量主要为108t和154t两种。国外生产重型矿用自卸车的主要厂家有:小松矿用设备公司、尤克里德-日产公司、卡特彼勒、利勃海尔公司等,其共同特点是:车型全系列、部件专业化、有完整的配套体系。我国重型矿用电动轮自卸车的生产厂商主要有三家:湘潭电机厂、本溪重型汽车厂和常州冶金机械厂。湘潭电机厂生产的自卸车经过不断改进和完善,吸收国外技术的基础上已经形成了几个系列,辽宁本溪重型汽车厂由于多种原因现已停产,江苏常州冶金机械厂主要与美国Unit-Rig公司合作生产Mark-36型154t矿用电动轮自卸车。 目前重型矿用电动轮自卸车驱动的传动方式都是采用交-直流传动,由柴油机带动发电机发出三相中频交流电,经外部整流装置整流变成直流电后输往汽车后桥两侧的直流牵引电机,以驱动汽车行驶。举升和转向采用液压系统,有两种形式:常流式和常压式,转向系统均采用动力转向,举升系统才采用侧置式双缸三级双作用油缸外置于车架两侧。电传动系统是由发电机、牵引电机、和电控制三大部分组成,其主要满足恒功控制的要求。驱动形式通常都采用4×2后轴驱动。 重型矿用电动轮自卸车的发展趋势主要是三点: 1. 大型化。促使矿用电动轮自卸车朝大型化方向发展的动因主要有两个:一是大型露天矿山开采的需要,二是大型机械传动自卸车的发展。随着大型矿山的发展和开采运输量的增大,为了提高运输效率、降低成本,许多大型矿山都倾向于采用大吨位矿用自卸车,这促使许多制造厂家相继研制开发出大吨位矿用电动轮自卸车一满足矿山用户的需要。高速发展的电子技术、控制技术和新型电子元器件的出现、大功率车用柴油机的问世、高负荷大型轮胎材料的研制成功及相关技术的解决和发展又为矿用电动轮自卸车的大型化铺平了道路。因此,矿用电动轮自卸车的大型化已经成为许多制造厂家为开拓市场吸引更多客户而普遍采用的一种竞争策略。 2.计算机控制和大量新的电控元器件的使用。80年代中后期开始,计算机控制技术已经逐步用于矿用电动轮自卸车的车速自动调节、柴油机燃油喷射及整车的故障分析诊断等领域。随着计算机技术、通信技术、传感器技术等的进一步发展,计算机控制技术将在矿用电动轮自卸车的许多方面得到应用,从而减轻驾驶员和矿山维护人员的劳动强度,提高电动轮自卸车的自动化程度和劳动生产率,使其性能和工作可靠性将得到进一步的提高。随着交流变频调速技术的发展和大功率逆变器的问世,重型矿用电动轮自卸车已开始采用交-交传动。 3.整车性能和工作可靠性进一步提高。目前国内外许多厂家已将大量先进的设计方法和成熟的分析软件应用在矿用电动轮自卸车的前后桥悬架系统、车

液压传动装置的安装 本文的主要内容: ○液压元件安装的注意事项 ○油管安装的注意事项 ○空载试运转空载试运转的一般步骤 ○试运转时应注意的安全事项 1、安装注意事项 一般来说,在出厂之前,液压传动装置的各种液压元件和管道均已基本安装完毕,安装部门不需要再逐件安装。只是有些大型设备在出厂时,部件之间的油路管道被拆卸开,个别液压元件尚未安装,需要在安裝设备时重新进行安装。液压元件和油管安装的注意事项如下: (1)液压元件安装的注意事项 1)安装前,应用煤油对液压元件进行清洗,并进行压力和密封试验,合格后才能安装;对各种控制仪表(如压力表、压力继电器等)应进行校验,以免不准确而造成事故。 2)液压泵传动要求较高的同轴度,即使采用弹性联轴器,安装时也要保证尽量同轴。一般要保证同轴度误差在0.1mm以下,倾角不得大于1°。 3)液压泵和阀门的进出口必须正确连接,液压泵的旋转方向一般在泵上均已标明,不得反接。 4)液压缸安装应牢固可靠:为了防止热膨胀的影响,在行程长和工作温度高的场合下,液压缸的一端要保证浮动。 5)对于移动液压缸的中心线,应与负载作用中心线同轴;否则,

会引起侧向力,而侧向力易使密封件磨损、活塞损坏;对于移动物体的液压缸,安装时应使液压缸和移动物体保持平行。 6)液压元件的各连接处应密封好:低压系统的密封圈不要装得太紧,以免阻力过大;金属密封圈重新安装前,应经退火变软才能安装,否则起不到可靠的密封作用。 7)用法兰连接的阀件,应均匀地拧紧各个螺钉,以免螺钉受力不均而造成密封不严。 (2)油管安装的注意事项 1)当液压设备出厂后,由于存放时间长或保管不善引起油管锈蚀时,应先用20%的硫酸或盐酸溶液进行酸洗,再用10%的苏打水中和,然后用温水清洗、干燥、涂油并试压,才能安装。 2)泵的吸油高度一般不得超过500mm,以免造成吸油困难。 3)一般应在吸油管上装滤油器,滤网采用网号0154~0071,通过面积应为油管的两倍以上。 4)吸油管与泵相连接的螺纹或法兰接合面处应严格密封,不得漏气。 5)回油管应伸到油箱面以下,以防飞溅引起气泡。回油管不能直接接到泵的入口,一定要通过油箱,否则油温将很快升高。 6)部件之间的软管安装,应按说明书规定对号接管,不能扭转和相互摩擦,并且在长度上要留有适当余量,以使它安装后较为松弛。 2.试运转

文件编号:TP-AR-L3242 In Terms Of Organization Management, It Is Necessary To Form A Certain Guiding And Planning Executable Plan, So As To Help Decision-Makers To Carry Out Better Production And Management From Multiple Perspectives. (示范文本) 编订:_______________ 审核:_______________ 单位:_______________ 液压传动在汽车上的应 用(正式版)

液压传动在汽车上的应用(正式版) 使用注意:该安全管理资料可用在组织/机构/单位管理上,形成一定的具有指导性,规划性的可执行计划,从而实现多角度地帮助决策人员进行更好的生产与管理。材料内容可根据实际情况作相应修改,请在使用时认真阅读。 近年来随着液压、气压与液力传动技术的发展和在汽车上的应用,汽车的各项性能都有了很大地提高,尤其是现代汽车上使用了电脑、机电液一体化的高新技术,使汽车工业的发展更上了一个新的台级。汽车工业成为衡量一个国家科学技术水平先进与否的重要标志,目前技术先进的汽车已广泛采用了液压气压和液力传动新技术,就连汽车的燃料供给和机械润滑系统也借鉴了这些技术,因此加强针对汽车的液压气压与液力传动技术的学习与研究,对于从事汽车理论学习和设计制造维修的人员具有很重要的意义。 现在汽车都在向着驾驶方便、运行平稳、乘坐舒

适、安全可靠、节能环保的方向发展。在这些发展中液压气压与液力传动技术起了主导作用。液压气压与液力传动在汽车上的应用具有一定的特点,由于汽车整体结构和轻量化的要求,系统结构紧凑、元件组合性强与电气结合,能够根据汽车的运行状况进行控制。 气压传动与液压传动一样,主要用于实现动力远程传递、电气控制信号转换等。由于其工作介质是气体,因此工作安全、系统泄漏对环境污染也小,但受气体可压缩性大的影响,系统的灵敏性不如液压传动。如液压汽车制动装置的制动滞后时间为0.2S,而气压汽车装置的制动滞后时间是0.5S,而且气压系统的噪音也大,自动润滑性能也差。 下面举几个例子介绍液压气压与液力传动在汽车传动系统中的具体应用。