汽车悬架控制臂的开发 一、引言 1. 设计一个控制臂时,输入条件 (1) 载荷条件:一般来讲,系统的载荷已知,但是零件的载荷难于确定 (2) 控制臂的最大工作空间:进行控制臂尺寸设计的基本考虑点 (3) 软件的选择:可以进行拓扑优化(Hyper-works, Ansys等) (4) A solider modeler:具有高级设计特征,来Capture拓扑优化以后的复杂特征 (5) 形状优化软件:减轻重量,同时保持较低的应力水平。 2. 设计流程 二、引言

对各个步骤的详细解释 Step 1A:确定控制臂的设计空间 重要性:设计空间的大小与优化结果有关 过小:优化的结果只是最优解的一个子集 扩大:在一些载荷工况下面,这个部件可能和其它的部件重合。 方法:利用Pro/E 的Behavioral modeling (BMX) 确定设计空间 Step 1B: 确定控制臂的载荷 利用ADAMS建立悬架的模型,汽车在不同的行驶工况下。作用在轮胎上的力已知,控制臂和车身或者转向臂的连接点已知。由此可以确定作用在控制臂上的力。(仅仅用于初始计算,由于控制臂的形状为初步的) Step 2 初步设计 控制臂过重,利用了最大的设计空间,但是连接点的设计要准确。 Step 3: 拓扑优化 目标:刚度最大,一阶固有频率最大等等。 约束:重量最轻,减小最大应力等等。 软件:Optistruc、Ansys等

Step 4: 利用拓扑优化的结果进行二次设计 (1) 考虑制造过程:锻造、铸造还是机加工。 (2) 在进行新的建模时,如何利用拓扑优化的结果 Step 5 形状优化(Overall shape optimization) 在进行拓扑优化时,没有加应力约束,此时需要进行形状优化。 Step 6:利用形状优化的结果进行第三次设计 12% 的weight reduction; 13% stress reduction。 Step 7:考虑控制臂的柔性,确定作用在控制臂上的载荷 控制臂的柔性可以改变作用在上面的载荷。计算发现,考虑控制臂的柔性以后,作用在控制臂上载荷的改变可以达到+/-33%,从而可能导致Fatige的改变。 Step 8:最终设计-部分拓扑优化和部分形状优化

汽车悬架控制臂 悬架系统是现代汽车上的重要总成,对汽车的行驶平顺性和操纵稳定性有很大的影响。控制臂( C o n t r o l a r l T l ,也称摆臂) 作为汽车悬架系统的导向和传力元件,将作用在车轮上的各种力传递给车身,同时保证车轮按一定轨迹运动。控制臂分别通过球铰或者衬套把车轮和车身弹性地连接在一起。控制臂( 包括与之相连的衬套及球头)应有足够的刚度、强度和使用寿命。 汽车摆臂分为前摆臂和下摆臂,前摆臂是悬架的向导和支撑,其变形影响车轮的定位,降低行车稳定性;而下摆臂主要作用是用来支撑车身,减震器并且缓冲行驶中的震动。减速器对下悬挂臂能起到好的辅助作用,它与减震器和弹簧的默契配合才能构成一套出色的悬挂系统(总成)。

A.控制臂球铰总成结构 先介绍两种常见结构形式的控制臂球铰总成。 图1中球销6 装在球碗2 ,球碗2 为聚乙烯材料制成,避免了球销6 直接与球座1 接触。防尘罩4 上端通过卡环5 装在球销6上,下端通过卡环3 装在球座1 上,防尘罩4 通常为橡胶材料或者聚乙烯材料。 图2 中的球座2 底部为开放式,利用铝制挡板1 锁止球销8 ,和球碗7脱出。球铰总成通常通过球座与控制臂臂体装配,装配方式为球座与控制臂臂体锻为一体,嵌入、焊接、铆接或者螺栓联接。 B.汽车控制臂的结构:1.横向稳定杆连杆2.横拉杆3.纵拉杆4.单 控制臂5.叉( V)形臂 6.三角臂 1.横向稳定杆连杆 在悬架安装时,稳定杆连杆一端通过橡胶衬套或球铰与横向稳定杆连接,另一端通过橡胶衬套或球铰与控制臂或筒式减振器连接,横 向稳定杆连杆在悬架中对称使用,起提高操纵稳定性的作用。两种横向稳定杆连杆的结构图,如图3 、图4所示。图3 为双 衬套稳定杆。臂体2 为锻铝件,橡胶衬套1,3与臂体2装配时为紧配合,因此,橡胶衬套1,3与臂体2无相对运动,图4为双球铰稳定杆,臂体2为钢制拉杆,

卷板预弯工艺的对中操作介绍 Three bending process 1 卷板由预弯(压头)、对中和卷弯三个过程组成。 1 roll plate by bending (head), and roll bending of three process. 2 预弯(压头)在三棍卷板机或预弯压力机上进行。当预弯板厚不超过20mm的情况下,可采用预弯也一块钢板作为弯模,其厚度不应大于板厚的两倍,长度应比板略长,将弯曲模放入辊筒中,将板料置于弯模上,压下上辊并使弯模来回滚动使板料边缘达到所要求的弯曲半径。同时采用弯模预弯时,必须控制弯曲功率不超过设备能力60%,操作时应严格控制上辊的压下量,以防过载损坏设备。在压力机上用模具预弯适用于各种板厚,用长度比板料短的通用模具,预弯时必须分段进行,预弯两端,预弯尺寸根据工件卷圆卷板机种类而定。如20*2000卷板机端面预弯尺寸是250-300;8*2000卷板机端面预弯尺寸是150-200。 2 bending (pressure head) in three stick machine or bending machine. When bending thickness under the condition of less than 20 mm, bending can be used also as a steel plate bending die, its thickness should not be greater than twice the thickness, length should be slightly longer than the board, the bending die is put into the roller, puts sheet metal bending mold, pressure roller and the bending modulus back and forth

目录故障原因分析: 1、长期在颠簸路面行驶 2、猛烈的冲击使三角臂运动超过限位 3、车身变形导致运动干涉造成三角臂受力不匀 4、弹簧和悬架性能下降 5、磨损加剧导致松旷 拆装方法: 1、拆卸下控制臂 2、拆装支座 3、从支座上拆下上控制臂 4、将上控制臂装到支座上 5、更换上控制臂前后衬套 6、拆装导向臂 营销话术

1、拆卸下控制臂 -拆下车轮装饰盖,对于轻合金车轮,拉下轮毂帽(用随车工具中的钩子)。 -拆下车轮。 说明: ·用皮革保护传动轴防尘套。 -从下控制臂的铰接轴颈上拧下螺母,然后从圆锥座上压出铰接轴颈(见图14-96) 为了拧下减振器支柱/下控制臂上的六角螺栓,必须从车轮轴承壳体上拆下导向臂。 可用内六角扳手(SW4)来固定铰接轴颈。 -从导向臂铰接轴颈上拧下螺母,压出铰接轴颈(见图14-97)。

注意不要损坏传动轴防尘套。 -拧下六角螺栓l(见图14-98)。 -拧下带肋螺母2和1,取下连接件。 为了避免损坏上控制臂铰接处,可用V.A.G1383-A来支承,以防止过度回弹。-拧下六角螺栓4。 -取下下控制臂。 安装:

必须更换螺栓和螺母。 说明: ·只使用外侧的孔,图14-99箭头所示。 -橡胶-金属衬套只能转一定角度,因此应在车停在地面上时拧紧控制臂的螺栓(见图14-99)。 -装上新的六角螺栓4和新螺母。 -以80Nm拧紧后再拧90°。 -以100Nm拧紧导向臂/下控制臂铰接轴颈上的螺母(见图14-100)。

-以90Nm拧紧六角螺母1。 -连接件上的箭头指向车前进方向。 -以40Nm拧紧螺母2后再拧90°。 -以60Nm拧紧螺母3。 2、拆装支座 拆卸 -拆下车轮装饰罩,对于轻合金车轮要拉下轮毂帽(用随车工具中的钩子)。-拆下车轮 -用钳子拆下卡夹1(见图14-57) -该卡夹不必再装上。 -松开螺母2,拧下六角螺栓,向上拔出两控制臂。 不可用凿子或类似工具扩大车轮轴承壳体上的槽。 -要保护转向机构防尘套,防止其损坏(见图14-58)。

辊锻技术的发展现状与展望 .横厨j毛寺.张淑立聪 辊锻技术的发展现状与展望 吉林大学辊锻工艺研究所(长春130025)黄良驹刘化民李义 一 ,辊锻变形的原理与特点 辊锻变形的原理如图1所示,坯料被辊锻模咬人 后,高度方向受到压缩,少部分金属宽展,大部分金属 沿长度方向流动,其特征表现为连续局部塑性变形.所 谓”局部”是指某一瞬问变形区为整体锻件的某个局部 区域,”连续”是指整个锻件的成形是由局部变形连续 依次叠加而成的. , l ,厂, I一,r , } 图l辊锻变形原理 该特征决定了辊锻工艺具有如下特点: (1)生产效率高一个辊锻周期通常只需卜几秒甚 至几秒,适合大批量生产要求 (2)省力由于辊锻是连续局部成形过程,模具与 坯料接触面积小,因此所需变形力较小,与整体模锻相 比,可减小设备吨位70%~90%. (3)劳动环境好由于辊锻是静压变形过程,冲 击,振动及噪声小,所以符合环境保护要求. (4)容易与其他模锻设备组成机械化,自动化的生 产线. (5)受变形特点的限制,对于复杂锻件,可能产生 局部充填不良,尺寸精度较低的现象. 辊锻工艺适用于减小坯料截面的锻造过程,如杆件 的拔长,板坯的辗片以及沿杆件轴向分配金属体积的变 形过程.由于辊锻技术具有高效,节能和环保等特点, 因此被列为国家重点推广新技术之一.部分典型辊锻件 如图2所示. 图2部分典型辊锻件 二,辊锻技术在我国的发展与应用 由于汽车工业被定位为我国国民经济的支柱产业,

其生产规模和品种迅速增长.随着汽车模锻件总量的快 速增加,制坯辊锻工艺的应用范围也不断扩大,其配套 设备除了热模锻压力机外,近些年还建成多条辊锻制坯 一 液压锤模锻生产线,所生产的轿车连杆精度优于德国 DIN7526的E级(即精密级),质量公差可控制在3%以 下.辊锻制坯一摩擦压力机模锻工艺也颇具特色,由于投 资低廉.因而发展较快.生产的品种包括连杆,车门铰 链,汽车多向弯曲类锻件,如左右弯臂,上下调节臂 等. 复杂模锻件的成形辊锻可以说是我国的创新,极具特 色.如内燃机连杆是形状复杂,质量要求高,需求量大的 典型锻件,过去曾因生产能力不足而严重制约了整机生产, 出现过飞机空运连杆装机的现象.20世纪60年代连杆辊锻工艺的研制成功,解决了诸如突变截面轮廓成形,多道次 变形匹配,型槽约束区内金属前滑规律,成形辊锻中不产 生干涉的条件及临界包容角,临界前壁角的计算等一系列关键技术问题,辊锻出了十几种符合要求的柴油机连杆. 缸板l热加工2005年第11期 MetalForming 80年代又在山东淄博建成我国第一条连杆辊锻自动线,年生产能力(两班制)可达80万件,节省材料10%,劳动生 产率提高两倍,单位成本降低35%,产品质量为优等品, 初显辊锻专业化生产的优越l生. 汽车前轴属于形状复杂,质量大的锻件,而万吨锻 压机生产线的数量有限,不能满足其生产要求,前轴的 成形辊锻工艺和精密辊锻一螺旋压力机模锻复合工艺在这种情况下应运而生. (1)前轴成形辊锻工艺锻件形状完全由辊锻实 现,因而设备投资最少,生产成本低,适于多品种中等 批量生产,但容易产生局部充填不足的现象. (2)精密辊锻.螺旋压力机模锻复合工艺前轴的工 字型和弹簧座由辊锻成形到位,仅两端弯头部分在螺旋 压力机上模锻成形,这种复合工艺与整体模锻相比,设 备吨位降低3/4,投资降低85%,适于多品种大,中批 量生产. 汽车变截面钢板弹簧是传统叠板弹簧更新换代产 品.变截面弹簧片虽然形状不算复杂,但长而薄,很难 用其他方法加工.在90年代中期,我们开展了变截面 板簧片精密辊锻工艺及其模具CAD/CAM,辊锻自动化 装置等方面的研究,很快在全国推广应用,推广程度达53%,并建立了两个专业化变截面板簧生产厂. 我国作为农业大国,农机具的需求量大面广.农机

课程名称:辊弯成形技术与装备 课程编码:M683011 课程学分:2学分 适用学科:机械工程领域 辊弯成形技术与装备 Roll Forming Technology and Equipment 教学大纲 一、课程性质 《辊弯成形技术与装备》是针对机械工程领域专业所开设的一门专业选修课。 二、课程教学目的 其主要目的是使学生理解和掌握辊弯成形技术基本理论及装备的一般知识,通过本课程的学习,应掌握辊弯成形轧辊设计理论,金属板带的辊弯成形特性基本原理;培养具有初步辊弯成形产品设计以及轧机设计的能力;了解辊弯成形生产线上辅助加工,特种与未来的辊弯成形技术等;通过实验加深学生对所学理论基础知识的理解和认识,培养学生具备一定的辊弯成形工艺综合分析和处理成形实际问题的能力。 三、教学基本内容及基本要求 1、教学基本内容 (1)绪论 本课程研究的对象及内容,本课程的性质及要求,学习本课程的方法,辊弯成形工艺及应用概述。 (2)辊弯成形轧机 轧机概述,轧机的类型:悬臂式轧机、双端式轧机、标准轧机、双层轧机、成组快换式轧机、并列轧机、拉料成形轧机、螺旋管轧机、车载轧机、特种轧机,轧机的构成:床身、机架、轴、驱动、辅辊和插入式立辊道次、道次间导引、矫直头、润滑系统、轴肩定位、在轧机中安装其他装置。 (3)辊弯成形轧辊设计理论 轧辊设计过程,断面,产品成形方位和其他在线操作,材料,辊弯成形轧机,

模具设计的其他考虑,定位套和垫片,计算板带宽度,弯曲方法,道次数,辊花图,轧辊设计,人工设计轧辊尺寸,计算机辅助轧辊设计,轧辊标记系统,轧辊方向,安装图。 (4)辊弯成形产品设计 薄壁产品的开发,设计中要考虑的因素,辅助加工,制造不同尺寸的断面,特殊产品的设计,尺寸与公差。 (5)金属板带的辊弯成形特性 成形过程中的变形类型,冗余变形的原因及对产品缺陷的影响,金属板带变形的数学仿真,轧辊轮廓的计算机设计系统。 (6)辊弯成形生产线上辅助加工 辅助加工主要工作原理及功用,矫直,张紧或松弛的生产线:在成形前、中、后的切断,辅助加工的位置,固定冲模和飞冲模,冲孔、冲多孔、切口和斜切,穿孔和局部冲切,翻边、冲百叶孔和切缝,压纹和冲压,弯曲,弯圆,标记,搭扣,旋转冲模,不同板带和零件间的机械连接,胶接,锡焊和铜焊,电阻焊,喷漆,发泡,打包。 (7)特种与未来的辊弯成形技术 轧机特殊设计,新型辊弯成形方法,热辊弯成形所需的设备和工具,计算机控制的辊弯成形线等。 2、教学基本要求 (1)了解辊弯成形工艺特点; (2)了解辊弯型钢产品的类型、特点及应用情况; (3)掌握辊弯成形设备组成、结构与工作原理; (4)掌握板金属成形的基本理论知识; (5)掌握辊弯成形缺陷的分析及解决方法。 四、本课程与其他课程的联系与分工 本课程的先修课程主要有机械制图、理论力学、材料力学、高等数学、机械原理、机械设计、工程材料及成形技术基础、机械制造工艺学等。建议学生通过选修或自学的方式学习弹塑性力学理论等方面的一些基础知识。 五、实践环节教学内容的安排与要求 1、实验教学内容

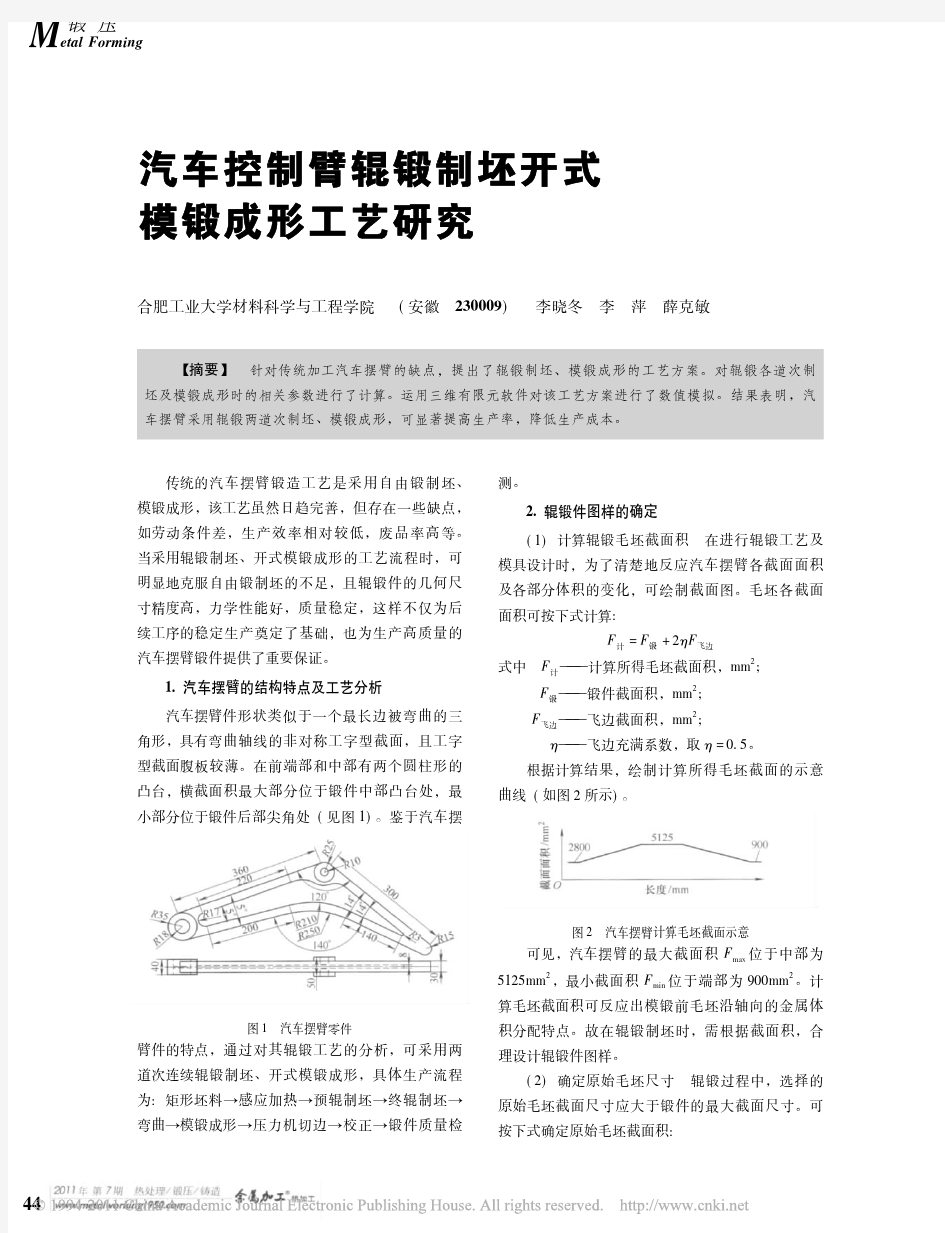

复杂弯轴类锻件辊锻-摩擦压力机模锻复合锻造工艺 一、前言 复杂弯轴类锻件的最佳成形法一直是锻造行业致力研究的问题,前些年我国轻轿车生产数量不大,没有形成规模经营,故轻轿车复杂弯轴锻件的生产主要以传统的锤上模锻工艺进行小批量生产,有的厂家甚至采用自由锻—胎模锻工艺,需几火次才能锻成。近年来,我国轻轿车生产迅速发展,生产批量越来越大,整机制造水平越来越高,对复杂弯轴类锻件而言,不仅形状复杂,而且锻件尺寸精度,表面质量等方面的要求也更加严格,故探索轻轿车复杂弯轴类锻件的合理锻造方法,显得尤为重要。根据一汽轻轿车生产实际需求,在试验研究的基础上,我们采用了辊锻制坯—摩擦压力机模锻复合工艺替代传统的锤上模锻,生产了轻型车左转向节臂,奥迪轿车左、右下控制臂等五种复杂弯轴类锻件,其锻件技术水平达到了轻型车、奥迪轿车原图纸设计要求,各项技术经济指标均达到了预期目标。 二、工艺分析与方案确定 轻轿车复杂弯轴类锻件,其特点是轴线呈空间曲线形,多向弯曲,截面差与落差大,外形复杂,锻造成形与模具加工难度较大。以左转向节臂(图1)为例,按传统的锤上模锻工艺,一般要采用拨长—滚压—弯曲—锻造等工步。其突出缺点是锻件精度较差,工作时震动噪音大,材料消耗与能耗大,劳动条件差。如采用较先进的热模锻压力机成形法,虽然工人劳动条件好,生产率及锻件尺寸精度较高,也便于实现机械化和自动化,但其突出缺点是制造成本高,不便于拔长、滚压等制坯工步,需配其它辅助设备制坯。 图1 针对现有锻造工艺的诸多问题及复杂弯轴类锻件自身的技术特点,我们确定了辊锻——摩擦压力机模锻复合锻造工艺的方案,其工艺流程为:下料→中频感应加

本T 丝杠传动系;WESTWIND 主轴系统(转速100kprm/min ,可调);X 、Y 、Z 向运动速度40m/min (可调);钻孔精度±0.02mm ;下钻频率(70~80)次/min;加工对象:材料:45号钢;孔数:59个;孔径数:3种(Φ4mm ,Φ6mm ,Φ8mm ) 。 图3汽车钢圈隔离扣塑料模具顶针板的加工示意图 从实验数据,如表1所示,可以看出,优化处理后的路径明 显得到改善,提高实际加工效率15.6%。若是在一模穴数多、单件孔数特别多的情况下,改进效果更加明显。 5结论 作者面向工程应用提出了一种算法,用以解决塑料模具顶针板孔群加工时的轨迹优化问题。 该算法应用数学上的“便宜”算法,经过实例验证,该方法优化的刀具路径和原始的未经处理的路径相比,大大缩短了加工时间。但由于考虑到生产的实际问题, 这一算法所得到的结果只是近似的,尚需进一步提高算法的效率和性能,用以解决海量顶针板孔加工的轨迹优化问题。 表1实验数据分析 孔径(mm )孔数(个)主轴转速(kprm/min )进给速度(m/min )优化前路径(mm )优化后路径(mm )缩短路径(mm )埭4 48 40 30 1487.6 1279.3 208.3结论:优化 前路径总长 2412.5mm , 优化后路径总长2063.2mm ,共缩短 376.3mm ,相 比提高了实际加工效率15.6%。埭683060520474.845.2埭8 3 25 80 440.9 282.1 122.8 参考文献 1周永泰.国际视野下的中国塑料模具业[J ].国外塑料,2007(5):45~472李和,平吴霞.现代模具行业现状与发展趋势综述[J ].商场现代化,20073周永泰.中国模具行业面临的机遇与挑战[J ].航空制造技术,2007(4):64~66 4塑料模具—— —模具业未来的佼佼者[J ].现代制造,2006(4):645塑料模具业持续高速发展[J ].现代制造,2007 6王英章,李坚,徐宗俊.TSP 改进算法及在PCB 数控加工刀具轨迹中的应用[J ].重庆大学学报,2004(12):80~81 7王树禾.图论及其算法[M ].合肥:中国科学技术大学出版社,1990 文章编号:1001-3997(2010)10-0243-03 埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭 埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭 埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭 埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭埭 1引言 前轴是汽车承受载荷较大的重要保安件之一,要求具有较高的强度和疲劳寿命。汽车前轴成形辊锻及模锻复合工艺采用制坯辊锻、预成形辊锻和终成形辊锻工艺实现前轴工字形断面的成形及两端的制坯,然后进行弯曲和整体终锻成形。 整体终锻成形是对是对两端的“拳头”终锻成形,而对中段工字形部分只是起整形作用,因此所需设备轧制力小[1-3]。制坯辊锻是整个成形辊锻及模锻复合工艺能否正常进行的关键,因此有必要对制坯辊锻工艺进行基于热力耦合的有限元模拟,以获得工件的金属流动规律和工模具的温度场变化趋势,为汽车前轴锻件的制 中图分类号:TH16 文献标识码:A 汽车前轴制坯辊锻工艺分析与模具设计* 李如雄1王金铝2 (1景德镇陶瓷学院机电学院,景德镇333403)(2无锡透平叶片有限公司,无锡214023) Blank-making roll-forging process and die design for automotive front axle LI Ru-xiong 1,WANG Jin-lv 2 (1Department of Mechanical and Electrical ,JingDeZhen Ceramic Institute ,Jingdezhen 333403,China ) (2Wuxi Turbine Blade Co.Ltd , Wuxi 214023,China )【摘要】根据汽车前轴锻件的特点、技术条件与要求,对精密辊锻制坯工艺及模具设计进行研究,设计出前轴制坯辊锻、预成形辊锻和终成形辊锻模具,并分析了具有礼帽形型槽的异性截面和上压力轧制方式对制坯辊锻工艺的影响和作用。 关键词:前轴;辊锻制坯;辊锻工艺;模具设计【Abstract 】According to the characters ,technological condition and requirements of automotive front axle forging ,both the process of exact roll-forging billet and die design are studied ,as the result ,roll-forging die of front axle billet ,pre-completed roll-forging die and final roll-forging die are design respectively ,finally the groove with hat cross -section is analyzed and top pressure rolling method is proposed during blank -making roll-forging process. Key words :Front axle ;Roll forging performing ;Troll-forging technology ;Die design *来稿日期:2009-12-25 *******************************************************Machinery Design &Manufacture 机械设计与制造 第10期 2010年10月 243

锻造成形工艺及其质量控制 汽车前梁成形辊锻工艺日趋成熟,特别是近几年,前梁生产逐步采用整体辊锻模锻复合工艺,它是成形辊锻工艺基础上,引入模锻工艺,原理上汲取各自优点,但组成优于两者的新工艺,该工艺适用于各类轻、中、重型汽车前梁锻件的生产。为少投入、高质量、大批量生产复杂类汽车零部件探索了一条新途径。 1、汽车前轴成形辊锻工艺 汽车前轴(图2-1左右对称)成形辊锻工艺流程如下: 图2-1 汽车前轴锻件图 (1)下料采用G4032带锯条下料。 (2)加热采用KGPS250-1型中频感应炉加热。 (3)成形辊锻采用D42-1000辊锻机,进行制坯、预成形、终成形三道次辊锻或四道次。 (4)弯形局部整形采用6300T磨擦压力机整体弯形、整形。 (5)切边采用1600T摩擦压力整体切边。 (6)热校正采用1600T磨擦压力机整体热校正。 该工艺将圆钢通过制坯、预成形、终成形三道次辊锻制成带飞边直坯锻件,然后通过局部整形、切边、弯形、热校正完成锻件生产,从而达到工艺要求的几何尺寸。 2、下料是将原材料切割成所需尺寸的坯料。 3、锻造所用的原材料种类繁多,有各种钢号和非铁金属,有不同的截面形状,不同的尺寸规格,不同的化学成份的物理学性质等,所以下料方法是多种多样的。

4、辊锻工艺辊锻前轴一般利用圆钢作为初始材料,直径和长度都是设计出来的。 5、不同型号前轴所需圆钢尺寸不一样。印度产品FA90 所需原钢尺寸为Φ150×740 6、因辊锻工艺所需圆钢长度精确,端面平整,所以辊锻工艺采用锯床下料。但存在生产率较低、锯口损耗较大等缺陷。 2.1.1加热 在锻造生产中,金属坯料锻前一般均需加热,其目的是:提高金属塑性,降低变形抗力,使之易于流动成形并获得良好锻压组织。因此,锻前加热是整个锻造过程中的一个重要环节,对提高锻造生产率,保证锻件质量及节约能源消耗等都有直接影响。 圆钢加热主要采用电加热。电加热是通过把电能转变为热能来加热金属坯料。其中有感应电加热,接触电加热,电阻炉加热和盐浴加热等。辊锻工艺要求加热速度快,加热质量好,温度控制准确,金属烧损较少(一般小于0.5%),故一般采用感应加热。并且感应加热还具有操作简单,工作稳定,便于和锻压设备组成生产线实现机械化一自动化,劳动条件好,对环无污染等优点。 感应加热的原理如图2-2在感应器通入变电流产生的交变磁切作用下,金属坯料内部产生交变涡流。由于涡流发热机磁化发热(磁性转变点以下)便直接将金属坯料加热。 图2-2 感应电加热原理图1—感应器2—坯料

辊锻轧制技术 周艳鸿成型082 2008101208 1.辊锻变形特点 辊锻是材料在一对反向旋转模具的作用下产生塑性变形得到所需锻件或锻坯的塑性成形工艺。辊锻变形原理如图1所示。辊锻变形是复杂的三维变形。大部分变形材料沿着长度方向流动使坯料长度增加,少部分材料横向流动使坯料宽度增加。辊锻过程中坯料根截面面积不断减小。辊锻适用于轴类件拔长,板坯辗片及沿长度方向分配材料等变形过程。 2.辊锻基本原理 (1)坯料的咬入只有坯料被辊锻模咬入才能建立起辊锻过程,在实际生产中有端都自然咬入和中间咬入两种咬入方式,如图2所示。在端部自然咬入进,模具与坯料之词的摩擦力是咬入的主动力,而坯料受到的压力p的分力是咬入的阻力,图中α称咬入角。提高摩擦系数,减少咬入角有利于实现咬入条件,提高摩擦系数可用模具表面粗糙化来实现,减少咬入角可用减少绝对压下量来实现。中间咬入是由辊锻模上的突出部位直接压入坯料而强行将坯料拽入变形区,咬入时不受摩擦影响,咬入角可以加大。为了减少辊锻道次,增加每道次的压下量采用中间咬入是必需的。端部自然咬入时咬入角不大于25?,中间咬入时可达:32?~37?。 (2)前滑辊锻过程中,每一时刻流入变形区与流出变形区的材料体积相等,而变形区的高度是变化的,因此材料沿辊锻方向运动速度也是变化的,在变形区出口处材料运动速度大于锻辊线速度。这一现象称为前滑。由于辊锻件的长度由出口处运动速度决定,因此计算前滑有重要意义,计算前滑的芬克公式为 S=(R/h-1/2)r2 r=(α/2)×(1-α/2β) 式中S——前滑值; R——辊锻模半径; α——咬入角; β——摩擦角; h——变形区出口处高度。 芬克公式是在忽略宽民的条件下导出的,是计算简单变形的近似公式。对于受型槽约束的纵向变断面辊锻,其前滑值较简单辊锻小。

辊弯生产中的缺陷分析

摘要:辊弯成形工艺是加工连续截面的一种重要工艺,在世界上得到广泛应用。但是,辊弯生产中同样存在很多问题,多种因素的影响使得辊弯产品存在许多缺陷,例如纵向弯曲和扭曲,边波,袋形波,角部褶皱,边角裂纹和撕裂等,这些缺陷主要是由加工产品的冗余应变引起的,因此就需要对冗余应变的产生原因进行分析,进而找出解决或者改进方法。 关键字:辊弯成型,缺陷分析,冗余应变 辊弯成型是带材在辊式成形机上连续弯曲成具有规定形状和尺寸的截形的塑性变形工艺。在实际的辊弯生产中,金属板带受到不同的变形,包括横向变形和冗余变形。其中横向变形是辊弯成形过程中最重要,必不可少的变形。横向变形将加工材料变形为具有所要求的横截面的产品,它通过一系列具有轮廓的轧辊来逐渐成型。而冗余变形则是在加工过程中产生的多余的,不需要的变形。冗余变形包括:纵向弯曲和回复;纵向伸长和收缩;横向伸长和收缩;金属平面的剪切;金属厚度方向的剪切;以及以上各种变形的结合。 在辊弯生产过程中,纵向应变主要产生在边缘处。这是因为金属板带的横向边缘和临近部分通常沿着流线移动,这些边部流线比中心和中间部分更长。由于这个原因,中心部分通常沿着直线运动,边部通常为竖直上升,同时水平移向横截面中心,边部的垂直上升和水平移动使得边部在纵向伸长,而中心和中间部分在纵向收缩。在辊弯生产过程中产生的纵向应变以及剪切应变无法同时得到优化,只能在两者之间取得一个折中的解决办法。如纵向弯曲和扭曲,边波,袋形波,角部褶皱,边角裂纹和撕裂等缺陷问题主要是由这些冗余变形引起的。冗余变形极大地影响着或者所要求产品横截面所需的横向弯曲,也影响着金属板带中的应力应变,成型后的回弹变形,产品中残余应力的分布等。

歪头连杆制坯辊锻模具设计 摘要:制坯辊锻主要用于为模锻成形设备提供合理的坯料形状和尺寸。对于连杆类锻件,目前主要对直头对称形连杆,采用制坯辊锻压机成形。本文研究的歪头连杆制坯辊锻模具,采用4道次体积分配制坯辊锻模和1道次弯曲成形模,得到歪头连杆所需的坯料形状和尺寸。研究中成功地解决了辊锻道次确定和型槽系选择、辊锻工序安排,模具设计等问题。根据此项研究成果已建成了一条新型连杆辊锻生产线,每小时可生产连杆180件,该线利用安装在辊锻机锻辊上的5道辊锻模具为压机提供模锻歪头连杆所需的坯料。关键词:歪头连杆;制坯辊锻;模具 一、前言 辊锻是一种回转塑性加工技术,它具有变形力小,生产效率高,锻件质量好,模具寿命高,劳动条件好等优点。辊锻为模锻提供合适的坯料,称为制坯辊锻;用于直接成形某些锻件,称为成形辊锻。我国近二十年来在辊锻技术上有了较大发展,制坯辊锻在汽车、拖拉机制造业中广泛应用,成形辊锻对一些成形难度较大的复杂锻件,已研制成功并应用于生产,例如连杆、叉车货叉、汽车前轴等零件,都已形成专业化生产厂。 歪头连杆是指连杆和连杆盖接合面不与连杆主轴线垂直,一般倾斜45°角(如图1),若连杆盖具有双筋外形并有内凹(如图2),则不能将连杆和连杆盖组合在一起模锻。对于歪头连杆已有的锻造方法是胎模锻和模锻锤上模锻。制坯辊锻用于为直头连杆提供毛坯,然后在压力机上模锻成形。对于歪头连杆的制坯辊锻在国内外未见报导。作者研究了如图1所示歪头连杆的制坯辊锻工艺及模具设计方法,研究成果已应用于生产,这是歪头连杆制坯辊锻在国内外的首次应用。 图1歪头连杆

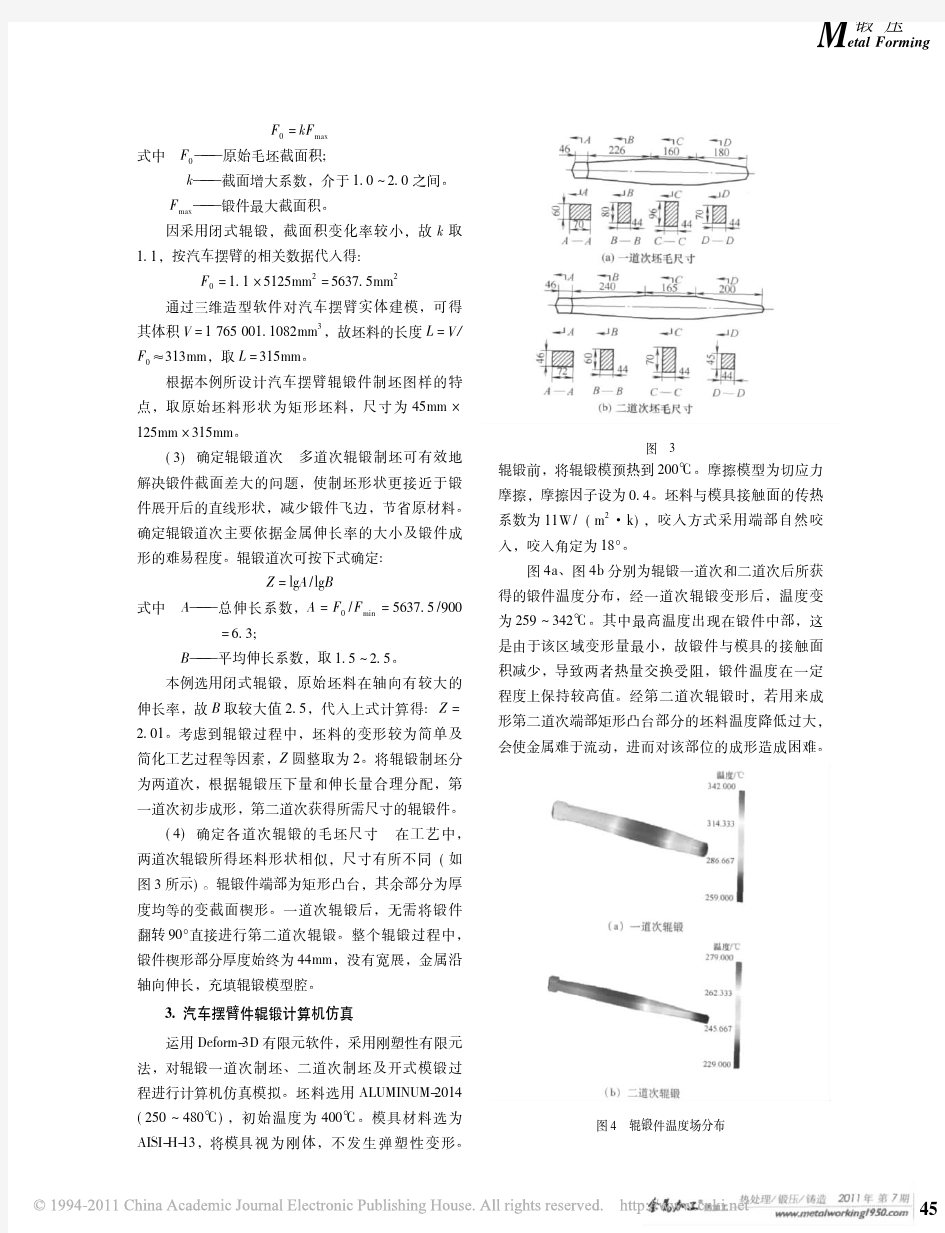

图2双筋连杆盖 二、歪头连杆辊锻道次确定及型槽系选择 制坯辊锻的作用是使坯料金属体积分配规律符合锻件成形的要求,并使其外形符合锻件分模面形状,在模具设计中采用了4道次体积分配辊锻模具,1道次弯曲成形辊锻模,经5道辊锻模具制坯后所得的坯料,可在模锻设备上成形,研制中采用了摩擦压力机作为模锻(预锻和终锻)成形设备。 1.体积分配辊锻道次的确定 体积分配辊锻主要用于坯料的延伸变形。根据锻件图做出计算毛坯截面图和直径图,可知最大截面在连杆杆部和大头过渡处。对计算毛坯图简化后设计出辊锻毛坯图,其形状如图3所示。 图3辊锻毛坯图 Ⅰ小头Ⅱ杆部Ⅲ大头 辊锻道次根据各段总延伸系数和平均延伸系数依下式确定: 式中n——辊锻道次 λ——总延伸系数,即原坯料截面积Fo,与辊锻后坯料截面积Fn之比,λ=Fo/Fn λc——平均延伸系数,通常取λc=1.4~1.6 根据锻件最大截面选取原坯料直径为60mm的坯料,由上式分别计算出各段辊锻道次,经计算知杆部B段,需采用4道次辊锻,因此分配金属体积的辊锻型槽应有4个,对于延伸量较小的A段和C段为满足工艺和截面形状的要求实际采用两道次辊锻(另外两道辊锻时该区段金属未变形),计算结果和实际采用的辊锻道次如表1所示。 表1辊锻道次计算

锻压生产新工艺 随着工业的不断发展,人们对金属塑性成形加工生产提出了越来越高的要求,不仅要求生产各种毛坯,而且要求能直接生产出更多的具有较高精度与质量的成品零件。其它塑性成形方法在生产实践中也得到了迅速发展和广泛的应用,例如挤压、拉拔、辊轧、精密模锻、精密冲裁等。现代塑性加工正向着高科技、自动化和精密成形的方向发展。 一、挤压 挤压是对挤压模具中的金属锭坯施加强大的压力作用,使其发生塑性变形从挤压模具的模口中流出,或充满凸、凹模型腔,而获得所需形状与尺寸制品的塑性成形方法。 按挤压时金属流动与凸模运动方向的关系分为以下几种(图5-41):坯料轴向流动与凸模运动方向一致的为正挤压;坯料轴向流动与凸模运动方向相反的为反挤压;上述两种挤压同时存在的为正反复合挤压;坯料径向流动与凸模运动方向垂直的为径向挤压。 按毛坯温度不同有冷挤压、温挤压和热挤压,常用于制造零件的是冷挤压。冷挤压又称冷锻,属于少、无切削的精密成形方法之一。其材料利用率高达90%,成形件的表面质量及尺寸精度高,工艺控制较严格,挤压力大,模具寿命较低,适用于塑性较好的材料。冷挤压广泛用于机械、仪表、电器、轻工、航空航天、船舶、军工等工业部门。 (a)正挤压(b)反挤压(c)复合挤压(d)径向挤压 图5-41 挤压成形 挤压在专用挤压机上进行,也可在油压机及经过适当改进后的通用曲柄压力机或摩擦压力机上进行。 二、拉拔 拉拔是在拉力作用下,迫使金属坯料通过拉拔模孔,以获得相应形状与尺寸制品的塑性加工方法,如图5-42所示。拉拔是管材、棒材、异型材以及线材的主要生产方法之一。 图5-42 拉拔示意图 1-坯料;2-拉拔模;3-制品 拉拔方法按制品截面形状可分为实心材拉拔与空心材拉拔。实心材拉拔主要包括棒材、

10.1等温锻造(Isothermal forging) 10.2粉末锻造(Powder forging) 10.3精密模锻(Precision forging) 10.4半固态模锻(Semi-solid forging) 10.5超塑性锻造(Superplastic forging) 10.6连铸连锻(Continuous casting and forging) 10.7液态模锻(Liquid die forging) 10.8辊锻(Roller forging) 10.9 环轧(Ring rolling) 10.10摆动辗压(Swing rolling) 10.11横轧与斜轧(Cross rolling and skew rolling) 10.12 径向锻造(Radial forging) 第10 章锻造新工艺 我们知道,金属加工的最终目的是提供零件,这些件来自于铸造(液态金属凝固)、粉末冶金(金属粉末压实)、(固体金属的)成形和(切除金属的)切削。锻造实际是固体金属成形的一种金属加工方法。锻造与其它方法结合便涌现出一系列新的方法,即锻造新工艺。因此,锻造新工艺是在相关理论和工艺的基础上发展而来的。有的工艺目前处于应用研究阶段,有的处于探索阶段。本章介绍一些新工艺的概念、原理及工艺参数等。 10.1等温锻造(Isothermal forging) 顾名思义,等温锻造为恒定温度下的锻造,而常规锻造为一定温度区间(始锻温度-终锻温度)内的锻造。前者具有明显的优点,由于等温锻造,必然组织均匀,制品性能均匀。 10.2粉末锻造(Powder forging) 与铸造相比,粉末锻造之前的铸造过程被粉末处理过程所替代,因此粉末锻造的工艺发生了变化。粉末热锻的工艺流程为:粉末原料→预成形坯→烧结→加热→锻造。由于粉末锻造是在普通粉末冶金和精密模锻工艺基础上发展而来的,因此它具有如下特点:1)粉末预成形坯通过加热锻造的途径,提高了制品的密度,因此使制品的性能接近甚至超过同类熔铸制品的水平;2)保持了粉末冶金工艺制造坯料的特点,因为粉末预成形坯含有80%左右的孔隙,其锻造应力比普通熔铸材料要低很多;3)材料的利用率达80%以上;4)制品的精度高、组织结构均匀、无成分偏析;5)能够锻造难于锻造的金属或合金和各种复杂形状的制品,例如难变形的高温铸造合金。 10.3精密模锻(精锻)(Precision forging) 精锻的方法有三种:高温精锻(热精锻)、中温精锻(温精锻)和室温精锻(冷精锻)。高温精锻时坯料在控制气氛中加热,以防止坯料产生氧化和脱碳。通常采用的是少氧化火焰加热炉,炉温1200℃时,CO2/CO≤0.3,H2O/ H2≤0.8,便可以实现少氧化加热,此时的空气过剩系数控制在0.5左右。中温精锻是在尚未产生强烈氧化的温度范围内加热坯料并完成精锻的一种加工方法。例如,45号钢的抗拉强度到600℃时为室温时的一半。600℃以上的抗拉强度较低,碳钢在600-850℃范围内无强烈的氧化现象,因此此种条件下锻造可使锻件达到较高的精度和较低的表面粗糙度。室温精锻取消了毛坯锻前加热,不存在坯料氧化问题。

一、变形温度 钢的开端再结晶温度约为727℃,但普遍选用800℃作为划分线,高于800℃的是热锻;在300~800℃之间称为温锻或半热锻。 二、坯料 根据坯料的移动办法,锻造可分为自由锻、镦粗、揉捏、模锻、闭式模锻、闭式镦锻。 1、自由锻。运用冲击力或压力使金属在上下两个抵铁(砧块)间产生变形以取得所需锻件,首要有手工锻造和机械锻造两种。 2、模锻。模锻又分为开式模锻和闭式模锻.金属坯料在具有必定形

揉捏等等。 3、闭式模锻和闭式镦锻因为没有飞边,材料的运用率就高。用一道工序或几道工序就可能完结复杂锻件的精加工。因为没有飞边,锻件的受力面积就削减,所需求的荷载也削减。可是,应留意不能使坯料完全遭到约束,为此要严厉操控坯料的体积,操控锻模的相对方位和对锻件进行丈量,努力削减锻模的磨损。 三、锻模 根据锻模的运动办法,锻造又可分为摆辗、摆旋锻、辊锻、楔横轧、辗环和斜轧等办法。摆辗、摆旋锻和辗环也可用精锻加工。为了进步

锻一样的旋转锻造也是局部成形的,它的优点是与锻件尺度比较,锻 造力较小情况下也可完结形成。包含自由锻在内的这种锻造办法,加工时资料从模具面邻近向自由外表扩展,因此,很难确保精度,所以,将锻模的运动方向和旋锻工序用计算机操控,就可用较低的锻造力取得形状复杂、精度高的产品,例如出产品种多、尺度大的汽轮机叶片等锻件。锻造设备的模具运动与自由度是不一致的,根据下死点变形约束特点,锻造设备可分为下述四种办法: 1、约束锻造力办法:油压直接驱动滑块的油压机。 2、准冲程约束办法:油压驱动曲柄连杆安排的油压机。 3、冲程约束办法:曲柄、连杆和楔安排驱动滑块的机械式压力机。 4、能量约束办法:运用螺旋安排的螺旋和磨擦压力机。 重型航空模锻液压机进行热试为了取得高的精度应留意防止下死点处过载,操控速度和模具方位。因为这些都会对锻件公役、形状精度和锻模寿数有影响。别的,为了保持精度,还应留意调整滑块导轨间隙、确保刚度,调整下死点和运用补助传动设备等措施。 四、滑块 还有滑块垂直和水平运动(用于细长件的锻造、光滑冷却和高速出产

哈尔滨工业大学材料科学与工程学院 哈尔滨 150001 北京机电研究所 连杆是发动机的高精度的关键零件目前 和连杆锻造时有一模一件和一模两件两种相对应 介绍了两种连杆的制坯辊锻工艺 连杆 辊锻 锻造 辊锻机 0 前言 连杆是发动机的高精度的关键零件预测国内连杆锻坯市场的年需求量2005年为5500万支左右连杆属轴杆类锻件小头需经制坯使坯料体积沿轴线合理分布后再进入模锻工序我国也曾对连杆的成形辊锻工艺进行过多年研究[2,3]而且随着锻压设备水平的提到 利用成形辊锻来减小模锻力似乎越来越没有必要连杆辊锻制坯-模锻成形为目前国内外的通用工艺 该连杆在10000kN摩擦压力机上一模一件终锻成形460ARWS自动辊锻机制坯 杆部辊锻道次取4道从每道次延伸系数较大来看

所示该工艺具有一定的典型性 1 第 3 第 在模锻设备能力足够时为杆 图6为连杆体一模两件辊锻制坯和锻造工步图 可以看出 而图7中一头连杆小头的飞边较大该部分坯料不参加辊锻变形结果是图5辊锻工艺有材料浪费 因此都有一定的弊端 盖合锻连杆一模两件辊锻制坯和锻造工步图

图6 连杆体一模两件辊锻制坯和锻造工步图 3 小头相对工艺使辊锻机械手夹 而且减少了辊锻模设计和调试的难度 可将坯料平稳可靠地顶出 25000kN热模锻压力机连杆锻造生产线的工艺460ARWS自动辊锻机 生产使用实践表明效果良好 在连杆锻造生产线中通用性较强的带机械手的ARWS系列自动辊锻机技术先进配有喂料机械手和辊锻机械手大大减轻了工人的操作强度 其中可为锻件重量5kg以下的各种连杆制坯460自动辊锻机上的制坯辊锻工艺具有一定的典型性 国内连杆锻件市场供求与生产技术的现状及前景2002317 2?óí?úá???3éD?1??í1¤ò?1983531 á??2·?μè?í?1??ê?826 4 宋玉泉中国机械工程1167 5 傅沛福吉林1982199 作者简介男在读博士研究生研究方向金属塑性加工 蒋鹏 联系电话

辊弯成型技术国内外研究进展 摘要:简要介绍冷弯成型技术理论在国内及国外的发展过程,通过分析我国现有国情,阐述冷弯成型技术存在的现状和优势。指出冷弯成型技术现阶段在我国仍然存在的缺陷和问题,并提出相应的解决办法。最后,憧憬我国冷弯成型技术能有美好的前景。 ABSTRACT:Briefly introduce the cold roll forming technology theory in the domestic and foreign development process.Through the analysis of the existing situation, explained the advantages and the present situation of the cold roll forming technology.Pointing out that the cold roll forming technology at this stage in our country still exists defects and problems, and put forward the corresponding solution.Finally, we look forward to China's cold roll forming technology can have a bright future. 关键词:冷弯成型技术历史现状创新 Key Words:Cold Roll forming technology、history、current situation、innovation

摘要:本文介绍了北方工业大学与德国data M 公司近年来合作研究开发的技术成果,给出了辊弯成型CAD/CAM技术的应用实例。应用CAD技术,在非对称料型的设计中根据截面的几何特性确定成型基准及工艺,介绍了咬口封闭料型的设计特点,给出了计算机模拟技术在宽幅压型板设计中的实例。应用CAM技术,解决了异型轧辊的计算机辅助加工,基于计算机数控包络法,用一片砂轮可加工出不同的轮廓曲线。辊弯成型CAD/CAM一体化技术的应用取得了良好的效果。对本技术的发展方向,也提出了见解。 关键词:CAD CAM 辊弯成型 1. 辊弯成型的计算机辅助设计 在过去的十多年中,辊弯成型(又称冷弯型钢)的计算机辅助设计技术得到广泛应用。目前面临的问题是计算机可在多大程度“辅助”设计者完成任务。许多人设计轧辊时应用计算机仅代替人工的几何计算,很大程度上仍依赖设计者的实践经验。 随着计算机技术的飞速发展,用于辊弯成型的CAD 软件应达到更高的水平。首先应向更深的方面发展,计算机能够在更多的方面帮助设计者以得到最优的设计结果。例如,CAD软件应具备如下功能:模拟成形过程,应用人工智能及模糊神经网络技术给出专家水平的指导。

其次CAD技术向更广的领域发展,计算机辅助制造,生产管理,成本核算,质量控制以及CAE和CIMS。由德国data M开发的COPRA是解决辊弯成型设计的集成软件。 以下是由COPRA完成的部分冷弯型钢断面的实例。 1.1 非对称断面 日本拓殖大学的小奈弘教授给出了非对称断面成型道次的估算方法。与对称断面相比,不平衡的扭矩会导致板带的扭曲。断面成型过程中板带的几何变形与其静力学特性紧密相关。作者发现若以截面的一个惯性轴作为展开的基准线,一些非对称断面可得到很好的成型质量。 1.1.1 以惯性主轴作为展开的基准 用于集装箱的部件(图1)是一非对称截面。某公司以最长的直线段作为成型的水平基准,共用12道次成型,并产生明显的扭屈。用COPRA可方便地计算出主惯性轴的角度,以其中一个惯性轴作为成型基准面,只需6道次就获得了比前方法质量更好的断面。 图1 集装箱部件的成型辊花图图2 两侧成形角不同的V型截面图2是天花板吊顶的部件,虽然它的形状简单,但它的成型却不容易,原因在于必须满足板厚0.4mm的情况下每米成型长度上的各向最大挠度不大于0.5mm。成型这一高精度的部件,作者采用的方法是以惯