高频淬火的基本

※ 品质面

1)表面硬度测定

1.部品热的时候(约50℃以上)一定要用水等冷却冷却到常温后测定。

2.确保淬火硬度在60(HRC)以上

3.测定部为研磨部或是花键部(齿宽度在3mm以上的情况)

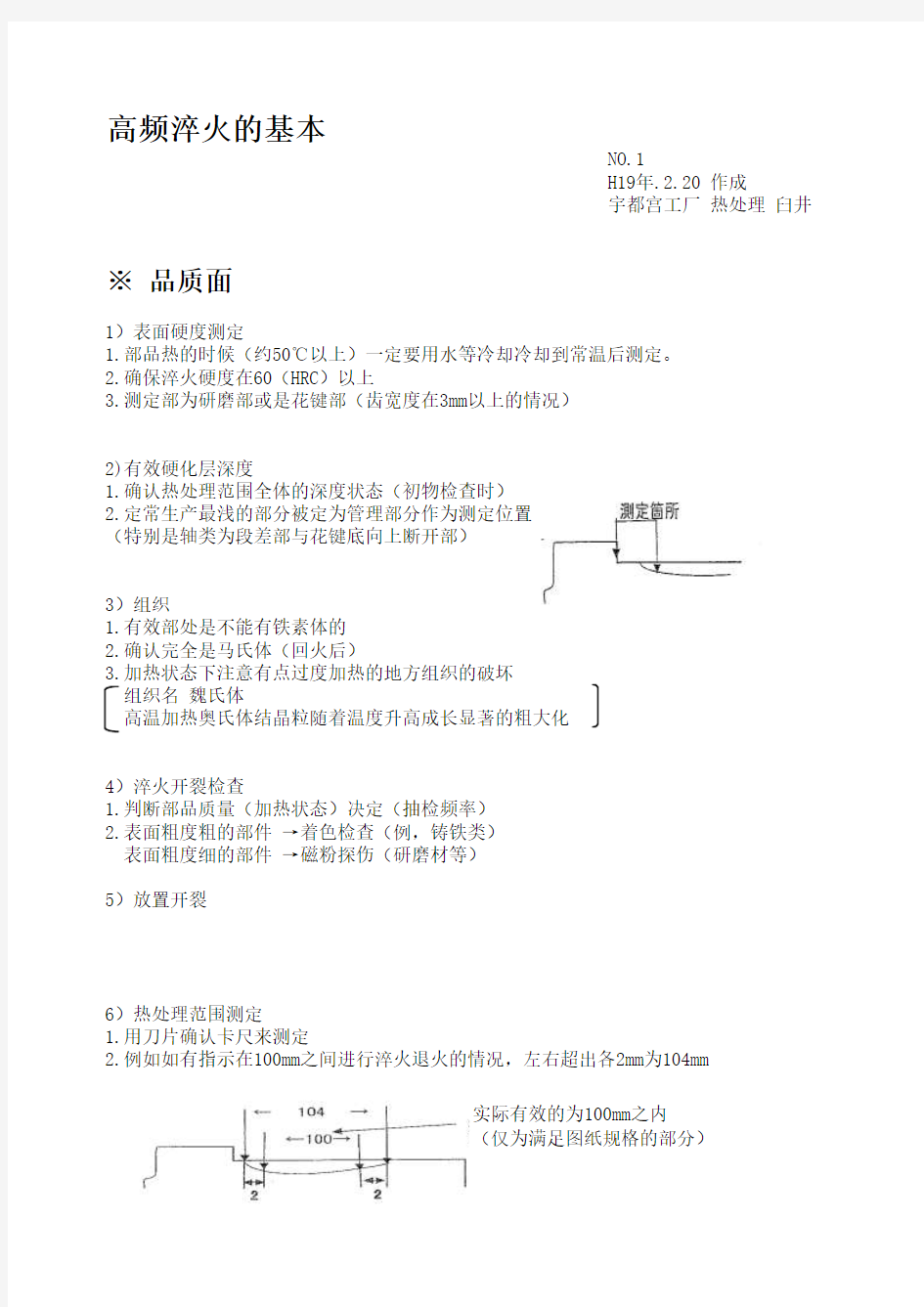

2)有效硬化层深度

1.确认热处理范围全体的深度状态(初物检查时)

2.定常生产最浅的部分被定为管理部分作为测定位置

(特别是轴类为段差部与花键底向上断开部)

3)组织

1.有效部处是不能有铁素体的

2.确认完全是马氏体(回火后)

3.加热状态下注意有点过度加热的地方组织的破坏

组织名 魏氏体

高温加热奥氏体结晶粒随着温度升高成长显著的粗大化

4)淬火开裂检查

1.判断部品质量(加热状态)决定(抽检频率)

2.表面粗度粗的部件 →着色检查(例,铸铁类) 表面粗度细的部件 →磁粉探伤(研磨材等)5)放置开裂

6)热处理范围测定

1.用刀片确认卡尺来测定

2.例如如有指示在100mm之间进行淬火退火的情况,左右超出各2mm为104mm

NO.1

H19年.2.20 作成

宇都宫工厂 热处理 臼井

实际有效的为100mm 之内

(仅为满足图纸规格的部分)

※冷却水使用基准

NO.2

1) 选择方法

1.由碳素含有量及部品的形状决定

2.铸铁质量小的的部品,最好是油冷却

2)水温管理

1.管理基准为20~40℃

(夏季水温升高无法保持时,设置冷却塔等进行温度调整) 2.箱内的冷却水使用限度标准约为1年要进行更换 (腐败,脏污蔓延的话会对冷却速度产生影响)

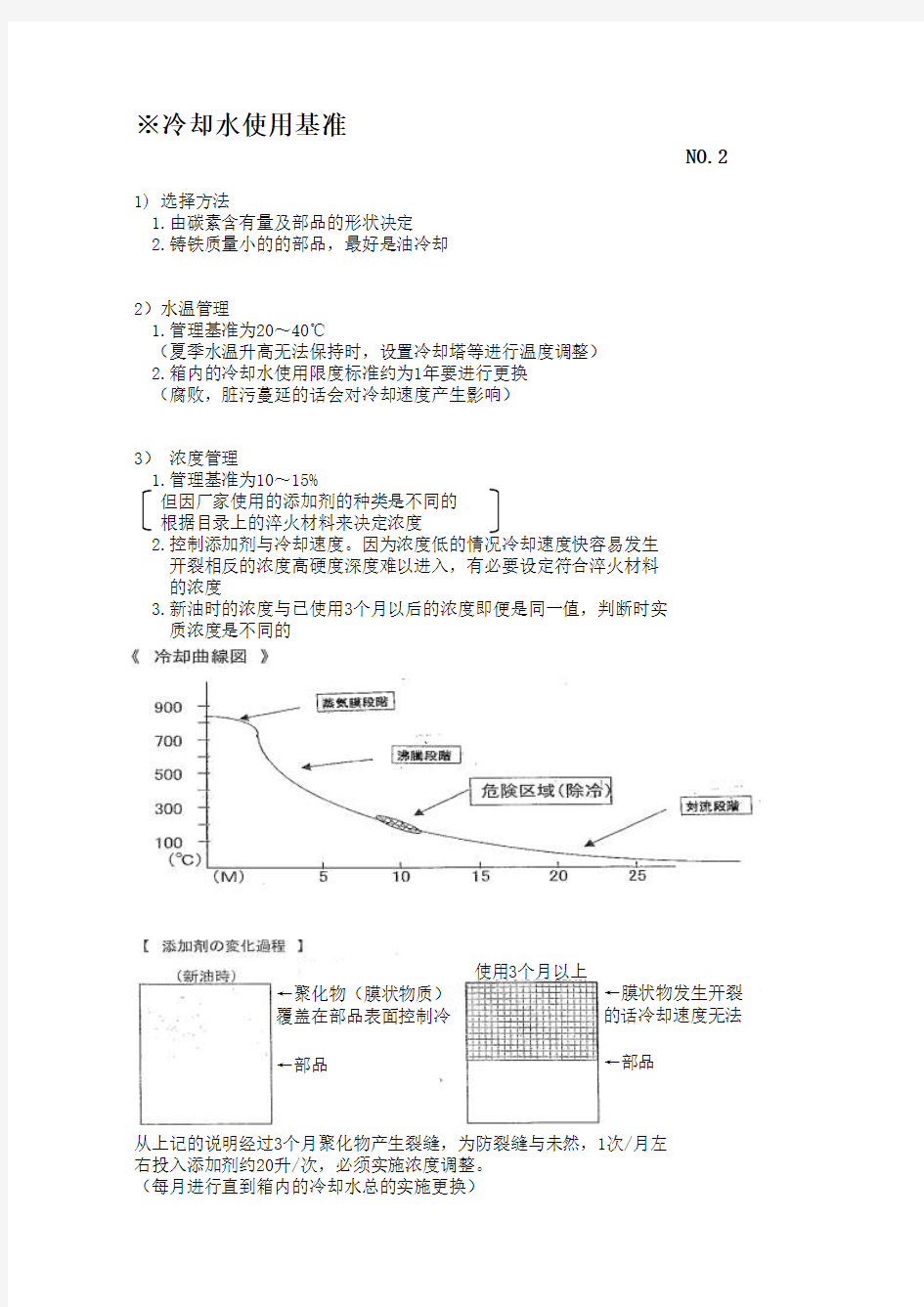

3) 浓度管理

1.管理基准为10~15%

但因厂家使用的添加剂的种类是不同的 根据目录上的淬火材料来决定浓度

2.控制添加剂与冷却速度。因为浓度低的情况冷却速度快容易发生 开裂相反的浓度高硬度深度难以进入,有必要设定符合淬火材料 的浓度

3.新油时的浓度与已使用3个月以后的浓度即便是同一值,判断时实 质浓度是不同的

从上记的说明经过3个月聚化物产生裂缝,为防裂缝与未然,1次/月左右投入添加剂约20升/次,必须实施浓度调整。(每月进行直到箱内的冷却水总的实施更换)

←聚化物(膜状物质)覆盖在部品表面控制冷←部品

←膜状物发生开裂的话冷却速度无法←部品

使用3个月以上

※ 设备面NO.3 1) 发振机装置

1.如有80~150KW就能作淬火

2.能选择高频或是低频的话就便利了

例)高频 → 深度要1.9mm以下时使用

低频 → 深度要在2.0mm以上时使用

3.冷却水箱容量在5t以上水温的变化等能控制在最小限易于管理

※ 治具面

1)加热线圈

1.确认淬火范围,固定淬火或是移动淬火,选择其一

(通常100mm以下→固定淬火 101mm以上→移动淬火)

·固定淬火的优点 → 准备迅速,品质稳定未熟练者也能作业

·固定淬火的缺点 → 各种部品专用化,需花成本费用

·移动淬火的优点 → 加热中能自由变化电压速度容易加热并且能够

谋求与类似部品的线圈兼用化

·移动淬火的缺点 → 容易造成硬度深度的偏差,需要淬火前期准备

时间如不是一定程度的熟练者无法作业

·移动淬火时淬火部有3mm以上段差的位置要预热(约2~3秒),

之后进行正式加热

2)线圈的制作要领

1.超出实际的淬火范围1~2mm(固定淬火)

3.在移动淬火上,过热·冷却线圈共10~15mm,喷射方向方向为90℃

开孔使冷却水能出来

※加热状态

1)加热温度(目视)

1.以850~900℃为基准充分加热后急冷却

2.但危险区域在200~300℃附近要除冷

(急冷的话会造成开裂,变形)

NO.4

※ 退火要点

1)退火温度·时间=根据碳量,淬火硬度设定,下记所示材料有必要

根据其所含有的碳量作出硬度

◎基本例

< 材质 ﹤淬火硬度﹥ >〈温度〉〈时间〉

·碳素钢 59~62(HRC)240~250℃2H00M以上

·铸铁 〃400~450℃〃

但是,确认退火硬度,组织需要进行若干的修正。

※不要进行温度校正→(300℃±20附近)

※异常发生时的对策

1)硬度做不到

①材质有没有弄错? → 用火花确认C量

→ 组织检查 →铁素体(30%)+珠光体(70%)

②浓度在规格内吗? → 未超过规格上限吗?

③冷却速度合适吗? → 喷射充分吗?(没有堵住孔吗?)

④没有脱碳层吗? → 切割通过显微镜确认表面

⑤加热温度合适吗? → 发振机电压电流无偏差吗?

⑥移动速度无变化吗? → 速度计确认

→ 对于加热状态移动速度是否合适?

2)深度不够

①频率设定 → 根据要求深度设定频率数

②冷却水中的不纯物 → 确认污染程度(由厂家分析依赖)

③加热线圈形状(内径)→ 确认线圈与部品的间隙(3~4mm程度)

④再淬火品吗? → 实施一次退火(变态点以上的温度)

3)发生开裂

①浓度合适吗? → 根据部品形状设定浓度

②材质 → 碳素钢是(水)铸铁是(油)冷却的

③线圈的形状 → 没有温度差(不均匀)作成符合部品的线圈

④加热温度 → 850~900℃附近又没有异常加热

根据碳量,冷却水设定

⑤冷却水温度 → 有没有超过下限

渗碳淬火的基本

NO.1※设备面

1)因为渗碳热处理是装置作业的,可以说设备的状态决定了品质好坏

的90%以上也不为过。

因此不用说要把重点放在日常的设备管理上。

(依我的经验品质不良的原因约80~90%是设备不良引起发生的)

2)早期发现设备异常防范于未然

◎设备点检是最重要的。(点检内容下记所示)

A(日常(每日)点检),B(每周点检),C(每月点检),D(每年点检)

E(1次/2年厂家总点检)

A 日常(每日)点检 →每日绝对不能出现异常备品类自主点检(1次/4H)

B 每周点检 →油面的增减

C 每月点检 →马达类的皮带的劣化,松弛状态等

D 每年点检 →O2感应器,热电偶,油的劣化等

E 含盖了上记点检 1次/2~3年有必要委托厂家进行总点检

关于(A)~(C)考虑设备的构造定下点检位置,按照定下的内容不遗漏

确实实行早期发现异常。

NO.2

※条件面(一般的热周期)

仅追求淬火性的话会发生热处理后的变形,跳动

2)热周期的内容 参 考1.前均热 = 框内热量传递到各个位置的时间 20~30M

2.渗碳 = 投入碳使碳素浸透到部品的时间 根据质量深度设定

3.扩散 = 碳均匀地浸透到部品的时间 60M前后

4.后均热 = 降温后热量均匀分布到各个位置的时 20~30M

根据部品的材质,质量,深度决定

碳量

(上记热周期内的时间,碳量取决于部品的要求规格)

油温,油种类的选择要满足规格要求

满

NO.3

※ 品质面

1) 表面硬度的测定

1.部品热的时候(50℃以上)冷却到常温后测定

2.淬火要确保60~64(HRC)

3.磨掉部品表面的车刀印

2) 有效硬化层深度

1.对于有滚齿部的部品的因为淬火性差要特别注意确认

2.初物品上(特别是完备类)确全体淬火,质量上最薄弱的

位置在定常生产时要管理

3.其他的测定位置根据KS规格

3)组织

※通常淬火处理上应知道的组织名下记所示(按硬度排列)

1.渗碳体 →(淬火组织) →淬火组织中最坚硬的不耐冲击

2.马氏体 →(烧入组织) →组织中最好,韧性好

3.索氏体 →(烧入组织) →调质工程中抽取重要部品主要是作为前处理使用

4.珠光体 →(标准组织) →碳素钢,合金钢的生材组织

5.奥氏体 →(烧入组织) →在淬火工程中过剩浸碳﹠冷却速度不足时发生

6.铁素体 →(标准组织) →碳素钢,合金钢的生材组织珠光体的合体

※组织的判断基准

1.渗碳体 →最不好的(不良)但是KS规格中深度1.2mm以上的球状渗碳体是可能的

2.马氏体 →最好的(良) 渗碳时在高频中淬火工程工程都会有此组织

3.奥氏体 →硬度有点欠缺 提取量25%以内

4.索氏体 →即便是同样的淬火通过调质提取主要作为前处理,高频淬火材使用 ※ 组织的确认位置(全部表面检查)

1.看部品全体质量最小的位置。例,齿轮类 →(齿先部)(孔部)等

轴类 →(花键峰)(尖角部)等

NO.4※防碳方法﹠检查内容

1.防碳的要点

螺纹的安装底部绝对不能漏涂

(析损都是从底部发生的)

防碳部

距螺丝的安装根部1~2mm处重叠

2.检查的要点

1)螺纹在0.1mm之内是容许范围0.2mm以上是不行的

2)螺底在450(HV)以下,测定部为安装底部

※部品的设定方法

◎淬火部品设定时(全部品共通)

1.不能横向放 → 竖起来 → 竖起来挂

因此能挂的部品全都挂起来设定的

2.部品与部品间的间隔尽可能放大,使油能传递过去

3.渗碳时间不同的部品绝对不能混载

4.荷姿要统一(不够的话用投入模拟材)

5.同一条件下轴,齿轮的混载,轴类放在下侧

NO.5※ 回火处理

1.温度是 →根据在180~200℃之内的温度下淬火硬度分开使用

2.时间是 →保持时间在2H00M以上

3.淬火硬度 →以60~64(HRC)为目标

4.到装入之前的先期时间→夏季(2H00M以内),冬季(1H00M以内)

(如无法在上记时间内装入的话再度投入到油槽箱内)

5.退火处理的基本的思考方法

○硬度下降时温度升高回火的目的是组织良好韧性提高因此

○为使组织变好好延长时间为使组织变好仅升高温度是无意义的※ 异常发生时的对策

1)硬度不足发生时

○调查项目对策内容及确认

1.材质有没有弄错火花检查中C量的确认或是材料分析依赖

2.CP值正常吗达到设定的CP值吗

3.RC扇的旋转状态达到设定的转动速度吗

4.油温合适吗是设定的温度吗

4.设定的荷姿密度为有偏差吗

6.1筐全体都是还是个别的全体都是的渗碳不足就调整条件

仅是一部分的话检讨设定时的密度

7.渗碳时间适当吗调整时间

2)深度不足发生时

○渗碳热处理的情况硬度与深度是成比例的。因此原因也是同一的,有了

正确的对策,可以说硬度与深度均能恢复正常。

3)组织不良发生时

1.渗碳体提取有点过度渗碳CP值下降

2.残留奥氏体提取过度渗碳及冷却速度慢CP值下降考虑油的种类

渗碳温度合适吗,退火充分吗进行调整

4.组织的粗大化渗碳温度为高温(950℃前后)有可能发生

5.组织的粗大化防治粗大化的方法考虑使用??材