燃气钢管焊缝质量检验方法的比选上海燃气设计院孙永康

0 序言

随着天然气在上海的不断发展,钢管在输送燃气管道中的比例越来越高。钢管与钢管之间连接方式有三种:焊接连接、螺纹连接、法兰连接。其中焊接是应用最广泛的连接方式。所以焊接质量的好坏直接影响到管道供气的可靠性和安全保障,从以往燃气管道发生安全事故的统计资料表明,焊缝是管道发生燃气泄漏的主要部位之一。我国对管道焊接工艺评定以及焊接质量已经颁布了相应的标准和验收规范。但是在燃气管道的设计和施工中,对焊接接头(焊缝)不同检验方法之间的关系以及选用常常会产生模糊,本文从焊接接头检验各种方法的原理介绍入手,阐明各种检验方法的优缺点和不同适用范围,并依据目前的燃气施工验收规范和石油部输气管道施工验收规范,结合上海的实际情况,针不同的设计条件提出不同的检验方法和要求,供燃气管道工程设计和施工参考。1 管道焊接接头的检验方法

为确保管道的焊接质量,对管道焊接接头必须按其工作介质、工作压力、钢材的类别和管道等级,分别进行各种检验,对燃气管道来说,焊接接头的常用检验方法下列有:(1)外观检查;(2)射线探伤;(3)超声波探伤;(4)磁粉探伤;(5)渗透探伤等,下面分别对上述检验方法进行简单介绍和比较。

1.1 外观检查

外观检查是利用肉眼、量具或放大镜检查焊缝的外形尺寸和表面缺陷的检查方法。它是一种最简单,当又是不可缺少的检查手段。按照CJJ33-89《城镇燃气输配工程施工及验收规范》规定,管道焊后必须对焊缝进行外观检验。检查前应将妨碍检查渣皮、飞溅物清理干净。外观检验应在其他检验之前进行。焊缝外观质量分级标准详见表1。

表1 焊缝外观质量分级标准

注:①a-设计焊缝厚度,b-焊缝宽度,δ-母材厚度

②除注明角焊缝缺陷外,其余均为对接、角焊缝通用。

③当咬边经磨削修整并平滑过渡时,可按焊缝一侧较薄母材最小允许厚度值评定。

1.2 射线探伤

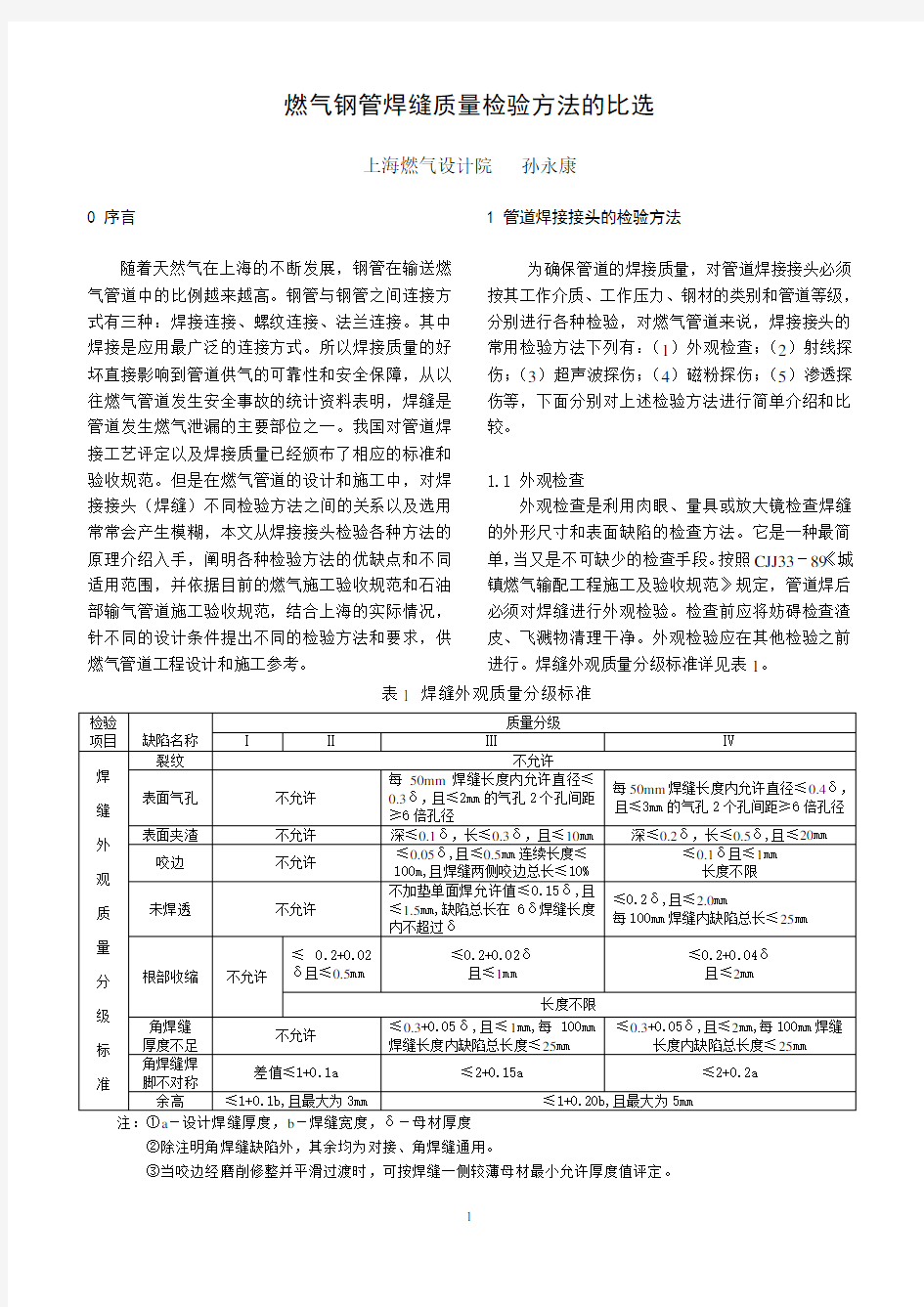

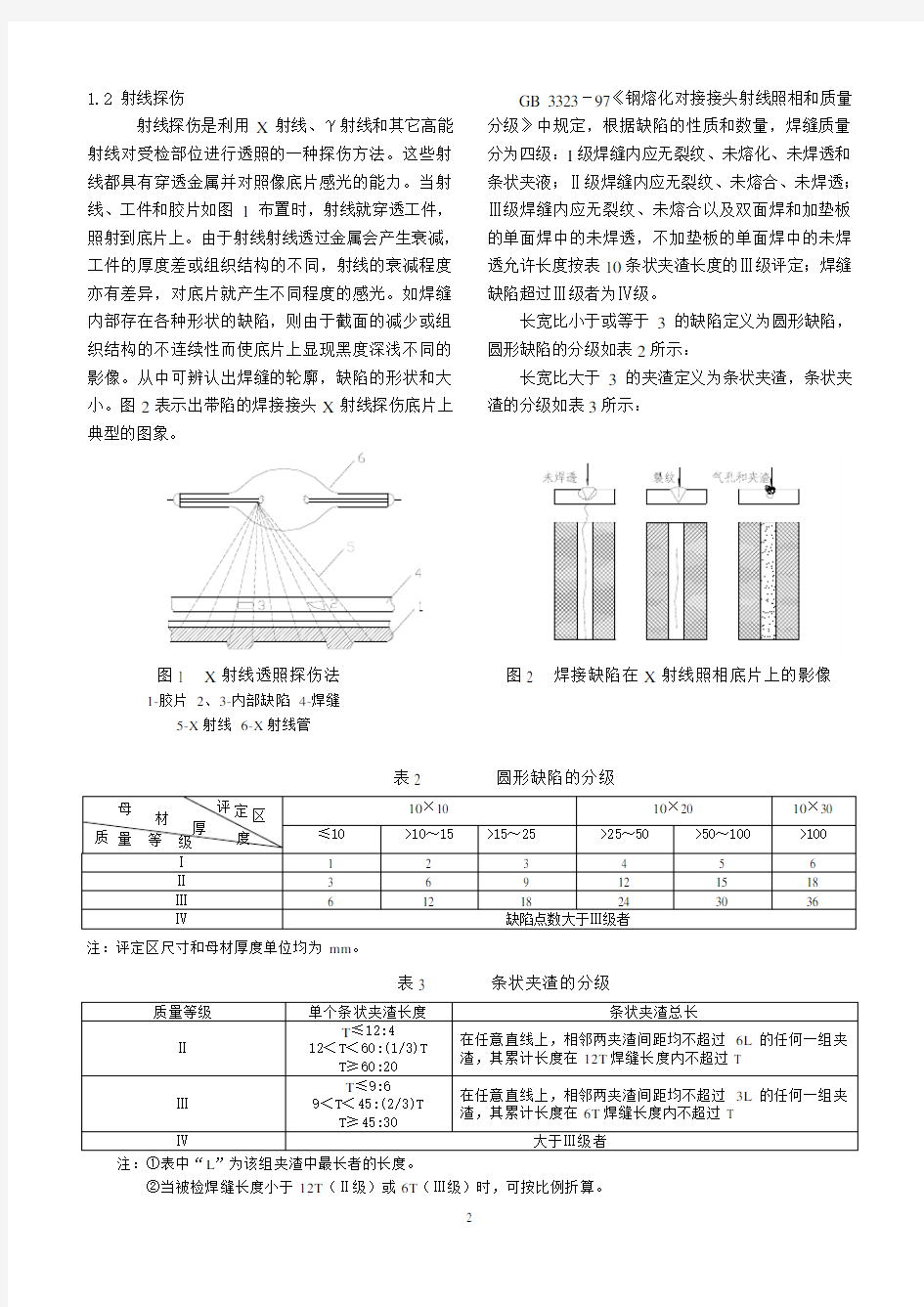

射线探伤是利用X 射线、γ射线和其它高能射线对受检部位进行透照的一种探伤方法。这些射线都具有穿透金属并对照像底片感光的能力。当射线、工件和胶片如图1布置时,射线就穿透工件,照射到底片上。由于射线射线透过金属会产生衰减,工件的厚度差或组织结构的不同,射线的衰减程度亦有差异,对底片就产生不同程度的感光。如焊缝内部存在各种形状的缺陷,则由于截面的减少或组织结构的不连续性而使底片上显现黑度深浅不同的影像。从中可辨认出焊缝的轮廓,缺陷的形状和大小。图2表示出带陷的焊接接头X 射线探伤底片上典型的图象。

GB 3323-97《钢熔化对接接头射线照相和质量分级》中规定,根据缺陷的性质和数量,焊缝质量分为四级:I 级焊缝内应无裂纹、未熔化、未焊透和条状夹液;Ⅱ级焊缝内应无裂纹、未熔合、未焊透;Ⅲ级焊缝内应无裂纹、未熔合以及双面焊和加垫板的单面焊中的未焊透,不加垫板的单面焊中的未焊透允许长度按表10条状夹渣长度的Ⅲ级评定;焊缝缺陷超过Ⅲ级者为Ⅳ级。

长宽比小于或等于3的缺陷定义为圆形缺陷,圆形缺陷的分级如表2所示:

长宽比大于3的夹渣定义为条状夹渣,条状夹渣的分级如表3所示:

图1 X 射线透照探伤法 图2 焊接缺陷在X 射线照相底片上的影像

1-胶片 2、3-内部缺陷 4-焊缝

5-X 射线 6-X 射线管

表2 圆形缺陷的分级

注:评定区尺寸和母材厚度单位均为mm 。

表3 条状夹渣的分级

注:①表中“L ”为该组夹渣中最长者的长度。

②当被检焊缝长度小于12T (Ⅱ级)或6T (Ⅲ级)时,可按比例折算。

1.3 超声波探伤

超声波探伤是利用超声波高频(二万赫兹以上)能透过金属材料深处,在界面边缘发生反射的特点来检查焊缝内部缺陷。当超声波束通入焊缝内部遇到缺陷就会发生发射波束,并在荧光屏上形成脉动波形,根据脉动波形可以判断缺陷的位置和大小。

GB11345-89《钢焊缝手工超声波探伤方法和探伤结果分级》中规定,根据质量要求检验等级分为A、B、C三级,检验的完善程度A级最低,B级一般,C 级最高,A级检验难度系数为1,B级检验难度系数为5~6,C级检验难度系数为10~12。

在现行的焊缝超声波探伤标准中,可采用距离-波幅曲线进行缺陷的定量。这种曲线是根据所选用的探头、仪器和试块的实测数据绘制的,该曲线表示工件的底波和各种缺陷与探测距离之间的相对关系。曲线的具体绘制方法可以参照GB11345-89中附录D。曲线图由判废线RL,定量线SL和评定线EL组成,定量线与判废线之间称为Ⅱ区,判废线以上为Ⅲ区,评定线以上至定量线以下为Ⅰ区。如图3所示。

图3 距离-波幅曲线示意图

在超声波探伤中,对缺陷的判定标准规定如下:1)发射波不超过评定线的缺陷、反射波幅位于Ⅰ区的非裂纹性缺陷均评为Ⅰ级。

2)最大发射波超过评定线的缺陷,检验者判定为裂纹等危害性缺陷时,无论其波幅和

尺寸如何,均评为Ⅳ级。反射波幅位于Ⅲ

区的缺陷,无论其指示长度如何,均评定

为Ⅳ级。

3)最大发射波幅位于Ⅱ区的缺陷,根据缺陷指示长度按照表4的规定予以评级。

表4 Ⅱ区缺陷的等级分类

注:①为坡口加工侧母材板厚,母材板厚不同时,以较薄侧板厚为准。

②管座角焊缝为焊缝截面中心线高度。

1.4 磁粉探伤

磁粉探伤法主要用于检查碳钢及低合金钢等磁性材料焊接接头表面和近表面的缺陷。这种方法的原理是基于钢材焊接接头中的缺陷改变了该部位的磁阻,引起了磁力线的密集。当无缺陷的材料被磁化时磁力线均匀地通过材料的横截面。如果材料内存在如图4所示的缺陷,则缺陷部位的磁阻突然发生变化,使磁力线绕过缺陷而聚集于材料表面,形成了较强的漏磁通。如在材料表面均撒磁性粉末,则磁粉就会在漏磁场堆集,显示缺陷的位置、大小和形状。

磁粉探伤所能发现的缺陷已具有一定的尺寸。因此所发现的缺陷应清除,必要时加以补焊。

磁粉探伤原理如图4所示。

图4 磁粉探伤原理图

1.5 煤油渗透试验

在焊缝的一面涂抹上白垩粉水溶液,待干燥后再在焊缝的另一面涂煤油。由于煤油表面张力小且具有较强的渗透能力,当焊缝存在穿透性缺陷时,涂于管壁表面的煤油将透过微小孔隙在涂有白垩粉的一面呈现出明显的油斑或条带。为判断焊缝缺陷的位置,应及时观察渗透的位置变化,时间过长将使渗透煤油蔓延而无法判断。检验时间一般为20分钟左右。

2 管道焊接接头的检验方法的比较

管道焊接接头的检验方法各有优缺点和不同的适用范围,不同检验方法具体比较如表5所示:

表5 管道焊接接头的检验方法的比较

3 燃气管道安装焊缝检验方法的选用

GB50235-97《工业金属管道工程施工及验收规范》、GB50236-98《现场设备、工业管道焊接工程施工及验收规范》、SY/T 4103-1995《钢质管道焊接及验收》、SY0401-98《输油输气管线工程施工验收规范》、CJJ 33-89《城镇燃气输配工程施工及验收规范》、GB50251-94《输气管道工程设计规范》、DBJ08-65-97《城市天然气管道工程技术规程》中对不同压力级制的燃气管道焊缝检验均有明确的规定。综合上述规范条例,结合上海目前人口密集、地下管线复杂等实际情况,提出上海燃气管道工程焊缝检验方法和规定:

(1)外管检验

管道焊后必须对焊缝进行外观检验。工艺要

求焊缝系数为1的焊缝或规定进行100%射

线照相或或超声波检验的焊缝,其外观质量

不得低于GB50236《现场设备、工业管道焊

接工程施工及验收规范》的Ⅱ级焊缝标准;

一般钢质燃气管道的焊缝外观检验应符合

GB50236的Ⅲ级焊缝标准。焊缝的宽度以每

边超过坡口边缘2mm为宜。

(2)渗透试验

可采用渗透试验对管道焊缝进行初级试验,发现和检查焊缝缺陷

(3)射线和超声波探伤

1)8MPa以上的高压或超高压燃气管道,所有焊缝100%全周长X射线拍片探伤,Ⅱ级焊缝合

格。对于管道壁厚大于或等于8mm的焊件,

可以先对焊缝进行100%全周长超声波探伤,Ⅰ焊缝级合格,然后再对所有焊缝30%进行

全周长X射线探伤复检,Ⅱ级焊缝合格。

2)中压A埋地管道(0.4MPa≥P>0.2 MPa),燃气管道所有焊缝100%全周长X射线拍片探

伤,Ⅲ级焊缝合格。对于管道壁厚大于或等于

8mm的焊件,可以先对焊缝进行100%全周长

超声波探伤,Ⅱ级焊缝合格。然后再对所有

焊缝20%进行全周长X射线探伤复检, Ⅲ级

焊缝合格。

3)中压B埋地管道(0.2 MPa≥P>5kPa),燃气管道所有焊缝20%全周长X射线拍片探伤, Ⅲ级焊缝合格。

4)中压室内管道(0.4MPa≥P>5kPa),燃气管道所有焊缝100%全周长X射线拍片探伤,Ⅱ

级焊缝合格。对于管道壁厚大于或等于8mm

的焊件,可以先对焊缝进行100%全周长超

声波探伤,Ⅰ级焊缝合格。然后再对所有焊

缝30%进行全周长X射线探伤复检, Ⅱ级焊

缝合格。

5)低压埋地管道(P≤5kPa),燃气管道所有焊缝15%全周长X射线拍片探伤, Ⅲ级焊缝合

格。

6)低压室内管道(P≤5kPa),燃气管道所有焊缝100%全周长X射线拍片探伤, Ⅲ级焊缝

合格。对于管道壁厚大于或等于8mm的焊件,可以先对焊缝进行100%全周长超声波探

伤,Ⅰ级焊缝合格。然后再对所有焊缝15%

进行全周长X射线探伤复检, Ⅲ级焊缝合格。7)穿跨越河流、铁路、公路等的管道焊缝以及

室内地下管道(包括地下室及半地下室)焊

缝均应进行100%全周长X射线探伤,Ⅱ级

焊缝合格。

(4)磁粉检验

对有特殊要求的燃气管道可采用磁粉探伤检查焊缝表面及近表面细小缺陷。

4 结束语

管道焊缝检验的各种方法各有优缺点和不同的检验范围,在实际设计和施工过程中,应严格按照相关规范和质检部部门的有关规定进行操作。上述选用检验标准部分高于规范要求,主要是考虑上海人口密集、地下管线复杂等实际情况,从提高工程质量、避免事故隐患的角度出发而提出的,笔者认为这是非常必要的。

参考文献

〖1〗《压力管道安全技术》,东南大学出版社〖2〗《钢质压力容器焊接工艺》,机械工艺出版社〖3〗GB50235-97《工业金属管道工程施工及验收规范》

〖4〗GB50236-98《现场设备、工业管道焊接工程施工及验收规范》

〖5〗SY/T 4103-1995《钢质管道焊接及验收》〖6〗GB50251-94《输气管道工程设计规范》〖7〗CJJ33-89《城镇燃气输配工程施工及验收规范》