储罐制作安装

- 格式:doc

- 大小:563.50 KB

- 文档页数:11

1.1 储罐制作安装

1.1.1预制

施工准备

根据图纸和施工现场情况确定施工方案,建好施工临时暂设并准备好各种施工用工卡具和施工运输胎具。

预制原则

预制在临时预制场地进行,根据现场实际情况尽量加大预制深度,减少现场的安装工作量,提高工作效率,并确保预制件的精度,为组装、焊接创造可靠的条件。

原材料验收

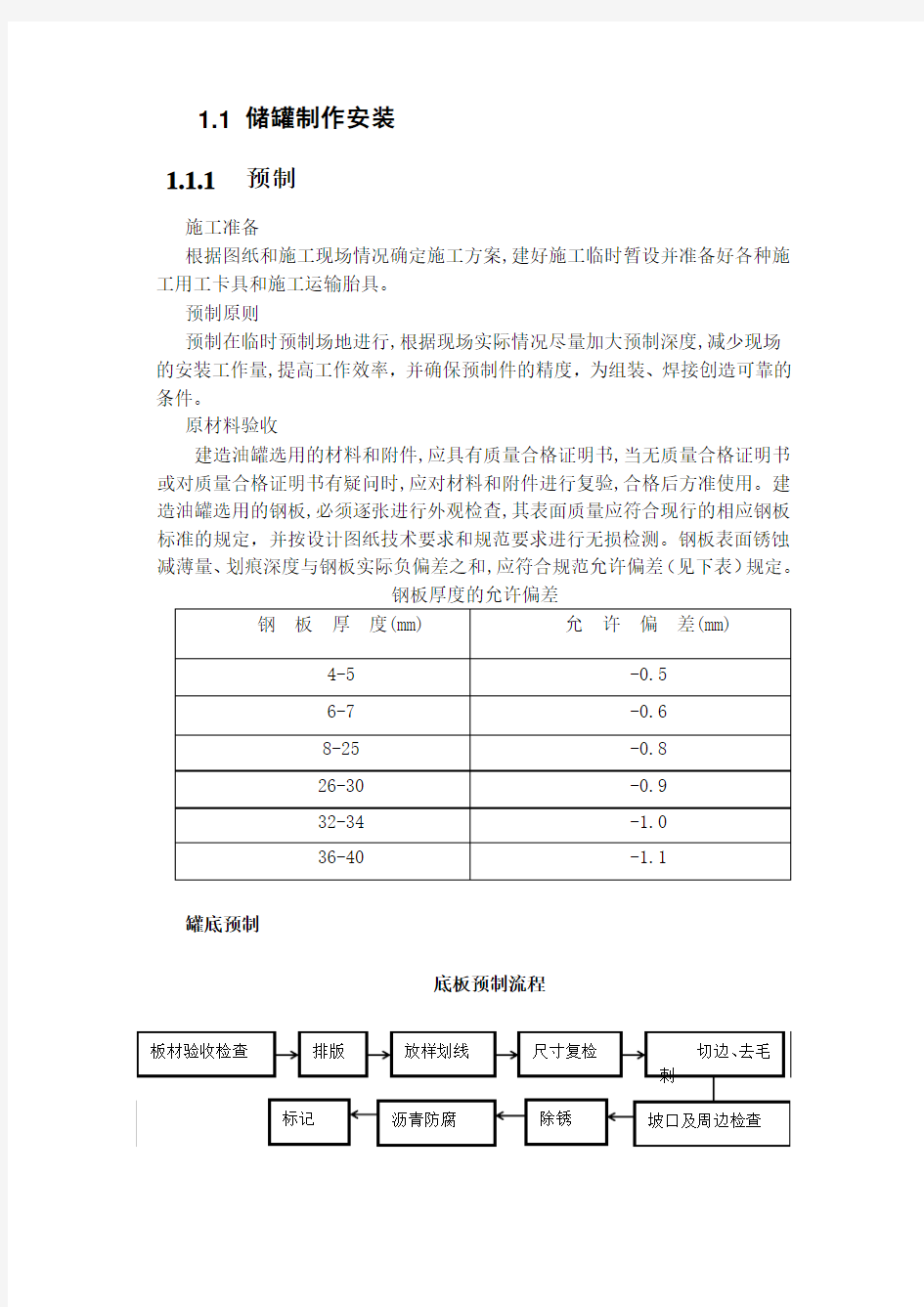

建造油罐选用的材料和附件,应具有质量合格证明书,当无质量合格证明书或对质量合格证明书有疑问时,应对材料和附件进行复验,合格后方准使用。建造油罐选用的钢板,必须逐张进行外观检查,其表面质量应符合现行的相应钢板标准的规定,并按设计图纸技术要求和规范要求进行无损检测。钢板表面锈蚀减薄量、划痕深度与钢板实际负偏差之和,应符合规范允许偏差(见下表)规定。

钢板厚度的允许偏差

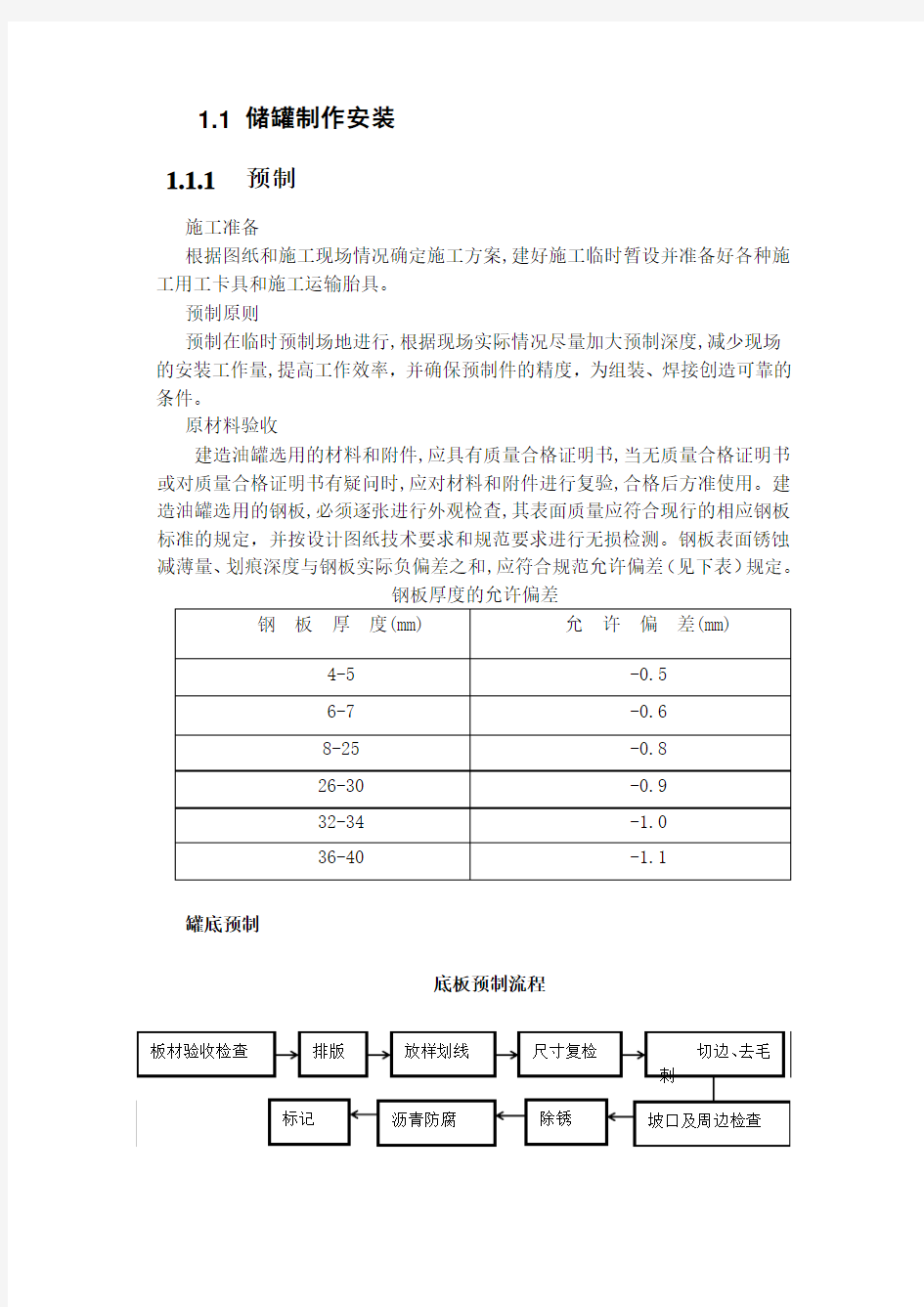

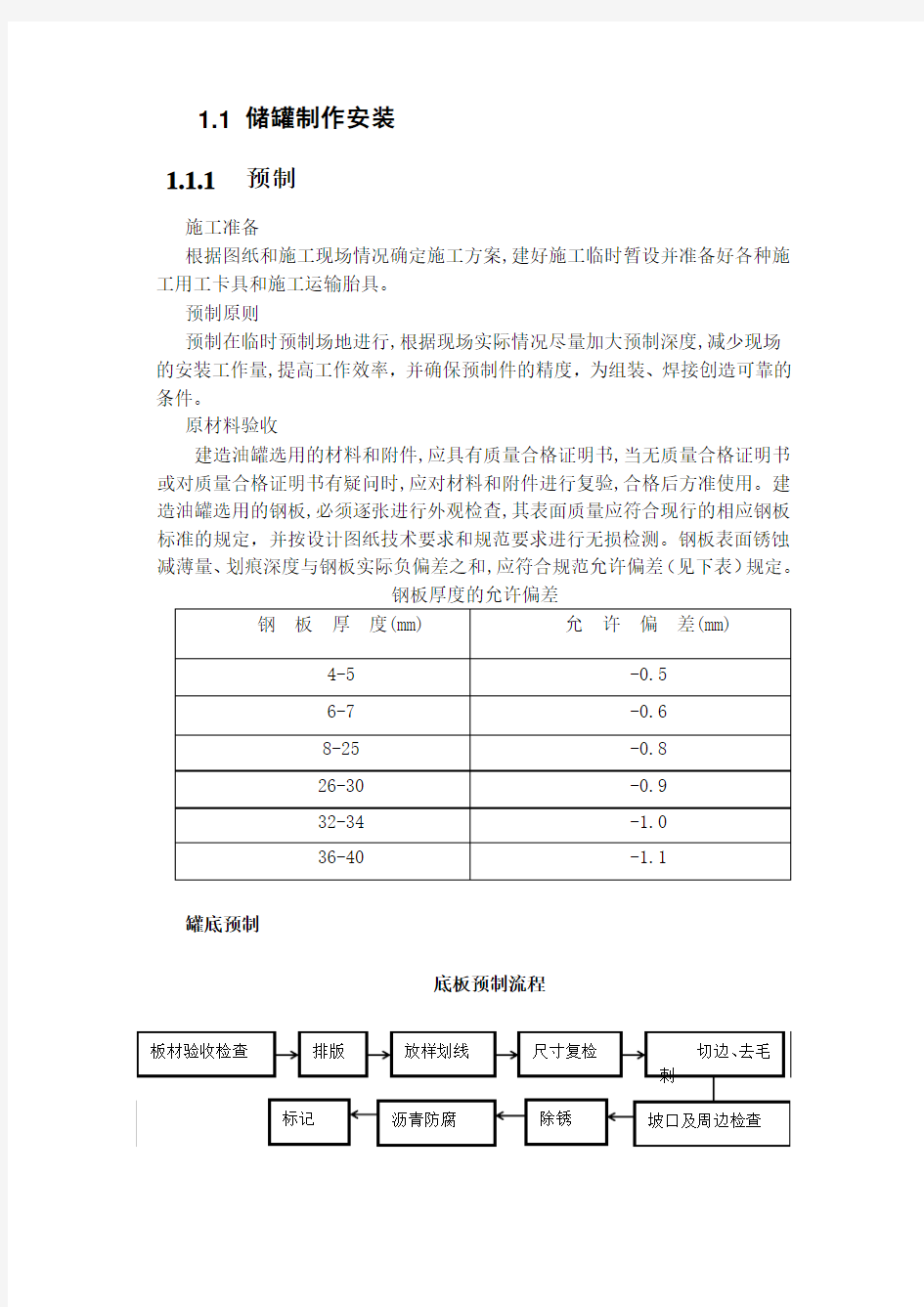

罐底预制

底板预制流程

1)底板预制前应绘制排板图(底板排版图见附件)。

2)罐底的排板直径,按设计基础直径左右放大1/1000—2/1000。

3)储罐内表面至边缘板与中幅板之间的连接焊缝的最小距离,不应小于下式的计算值,且不小于600mm:

其中—管壁内表面至边缘板与中幅板之间的连接焊缝的最小距离

(mm);

—罐底环形边缘板的最小公称厚度(不包括腐蚀裕量)(mm);

—设计最高液位(m);

—储液相对密度(取储液与水密度之比)。

值对照表

计算值

4)如有弓形边缘板其本身对接接头,宜采用不等间隙。外侧间隙e1宜为6~7mm;内侧间隙宜为8~12mm。

弓形边缘板的对接接头内外间隙示意图

5)中幅板的宽度不得小于1000mm;长度不得小于2000mm;

6)底板任意相邻焊缝之间的距离,不得小于300mm。

7)划出边缘板的中心线,边缘板的中心线标识应清晰、牢固;8)弓形边缘板的尺寸允许偏差,应符合下表的规定:

弓形边缘板的尺寸允许偏差值

边缘板尺寸测量部位示意图

罐壁板预制

底板预制流程

1)根据罐壁板的实际到货情况、设计图纸及规范要求进行排版(排版图见

2)罐壁板的预制采用净料法,展开长度按中径计算,同时要考虑对口间隙和焊缝收缩余量,壁板展开周长按下式计算:L=πDi-N (b-a )

式中:L-壁板展开周长

Di-每圈壁板设计中径 N-每圈壁板的数量

b-每道立缝组对间隙

a-立焊缝的焊接收缩量。

3)罐壁板的切割(包括坡口加工)采用氧-乙炔半自动切割机切割,罐壁板的几何尺寸、坡口角度等必须符合施工图纸及规范等要求(对于环缝坡口应根据双面埋弧自动焊的焊接要求开设坡口)。

4)罐壁板采用滚板机卷制,其弧度应符合规范要求,为了防止变形,壁板成型后应放置在制作的胎具上运输及保管。

B

D

壁板尺寸测量部位图 壁板尺寸允许偏差

其它附件预制

1)包边角钢等型材弧形构件采用冷煨成型,三角架等预制采用热煨成型。 2)盘梯分两段在预制厂内进行预制。

3)抗风圈、加固圈均在预制厂内进行分段预制,在预制过程中,对其圆弧度和平整度要严格控制,尽量使其偏差最小,加强圈的分段预制也尽可能加长。 4)转动扶梯在浮顶组装基本结束后,在转动扶梯轨道附近的浮顶上设胎具架空整体预制。

5)量油管、导向管在罐周围进行预制,预制时应确保对接接管的同心度和直

6)对于外加工的零部件,到货后应对零部件的几何尺寸,规格进行严格检查。

1.1.2储罐组装

基础验收

1)按土建基础设计文件资料和规范要求对基础几何尺寸进行复测及外观质量检查,并办理中间交接手续;

2)采用水准仪对基础表面的平整度及坡度进行复测检查,检查结果应符合规范要求和基础施工技术要求;

3)基础验收合格后方可进行罐底的铺设。

罐底安装

1)罐底板铺设前,根据排板图的方位和尺寸,在基础上画出边缘板安装位置线和中幅板中心位置线,画线时应充分考虑焊缝收缩量。

2)罐底中幅板的铺设按中心位置线从中间向四周进行,边缘板按安装位置线进行铺设。铺设时采用叉车及16t吊车进行配合。

3)罐底的组对顺序根据罐底板的焊接顺序进行。

4)罐底焊完后进行100%真空试漏检查(试验真空度为53Kpa),以不泄漏为合格。

罐壁板的组装

1)储罐组装采用液压顶升倒装法液压顶升进行施工。罐壁最上层壁板提升次圈壁板进行罐壁的组对、焊接。内侧上壁板随下壁板上升循环组装。详解如下:

液压顶升倒装施工技术

液压提升倒装法安装大型储罐的施工技术是以松卡式千斤顶为主体,配合液压泵站、液压管路以及专用提升架等配件,组成大型储罐液压提升成套设备。本工程50000m³储罐设置液压支腿32个,见图1

图1 液压支腿分布图

液压千斤顶数量计算方法

最大提升重量P最大计算如下:

P最大=K (P主体+ P附件)

其中:K:重力提升附加系数(一般取1.1)

P主体提升储罐主体重量

P附件提升储罐附件重量

液压千斤顶数量N:

N≥P最大/ y G

其中:y:千斤顶起重折减系数

G:千斤顶额定起重重量

50000立储罐P最大=1.1*(744+25)=845.9T

N≥845.9/0.9*30=31.33

故50000m³储罐32台液压千斤顶满足施工要求。

在储罐基础及储罐底板施工验收完毕,且完成罐顶及顶部单元单层壁板的安

装后利用均布在储罐内侧的提升架,在上部安装上、下限位的单向卡头,其中上卡头带有液压油缸,动力来自中央控制台,高压油经软管送至双作用油缸(上下头),通过换向阀实现油缸的往复动作。活塞管为空心,中间穿有钢制提升杆,在油缸往复运动时,可完成提升杆的步进式工作。提升杆带动提升架上的滑板,滑板沿提升架上轨道移动,在滑板上装有2块托板,用托板上提储罐下部临时固定的胀圈,如此反复,使储罐得以提升,实现倒装法施工的工艺要求。见图2

图2液压顶升装置安装示意图

2)罐壁围板采用25T吊车按罐壁排板图方位(底圈壁板与清扫孔壁板统一排板)确定基准点后依次吊装。

3)第十一圈壁板是控制整个油罐质量的关键点,其直接影响罐整体几何尺寸和施工质量,因此,必须严格控制第十一圈壁板的水平度、垂直度、周长和椭圆度。

4)罐壁板的组对找正,应按其排版图的位置焊上卡具、龙门板,每圈壁板的位置应对号入座,不得错位。