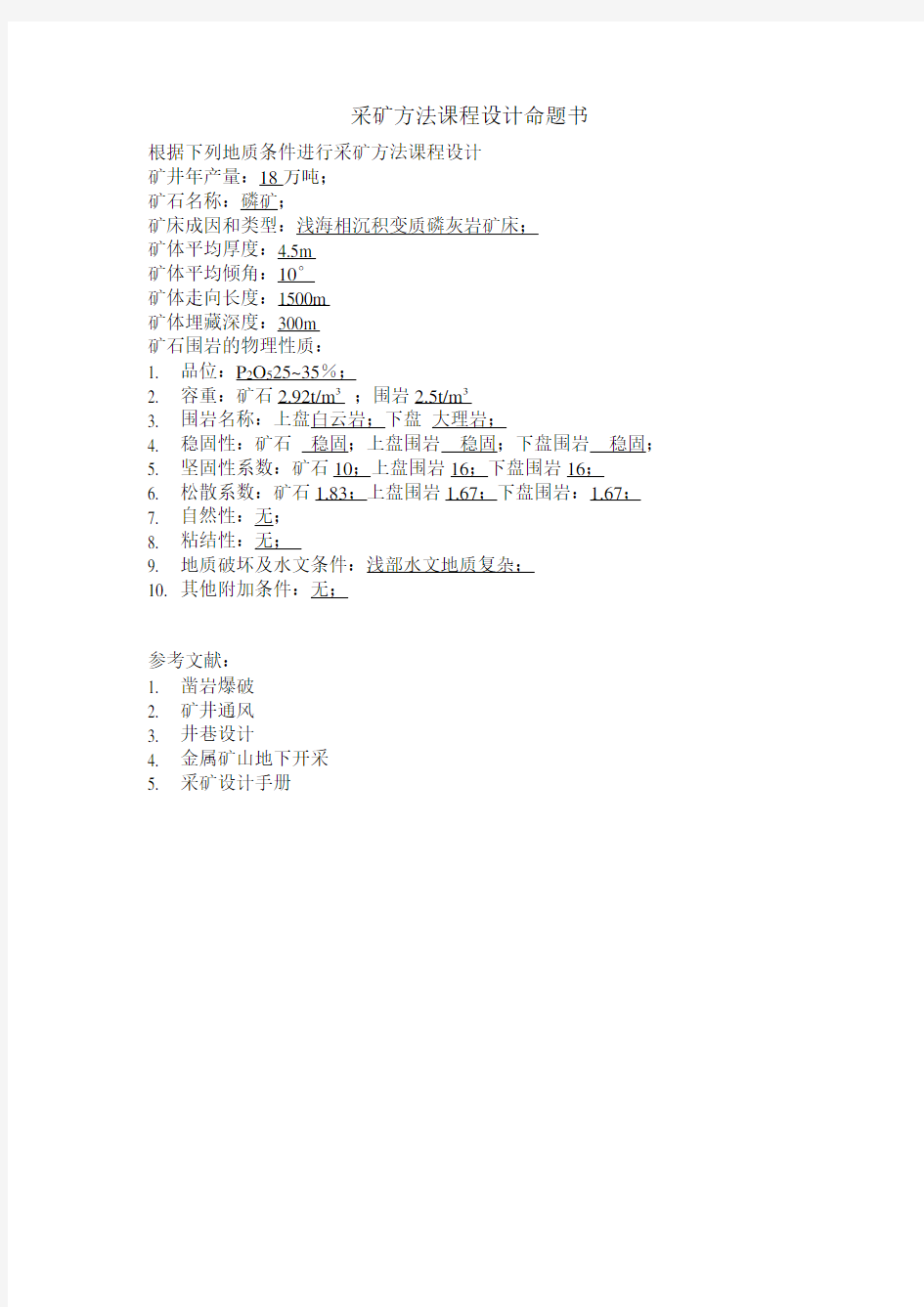

采矿方法课程设计命题书

根据下列地质条件进行采矿方法课程设计

矿井年产量:18万吨;

矿石名称:磷矿;

矿床成因和类型:浅海相沉积变质磷灰岩矿床;

矿体平均厚度:4.5m

矿体平均倾角:10°

矿体走向长度:1500m

矿体埋藏深度:300m

矿石围岩的物理性质:

1. 品位:P2O525~35%;

2. 容重:矿石2.92t/m3;围岩2.5t/m3

3. 围岩名称:上盘白云岩;下盘大理岩;

4. 稳固性:矿石稳固;上盘围岩稳固;下盘围岩稳固;

5. 坚固性系数:矿石10;上盘围岩16;下盘围岩16;

6. 松散系数:矿石1.83;上盘围岩1.67;下盘围岩:1.67;

7. 自然性:无;

8. 粘结性:无;

9. 地质破坏及水文条件:浅部水文地质复杂;

10. 其他附加条件:无;

参考文献:

1. 凿岩爆破

2. 矿井通风

3. 井巷设计

4. 金属矿山地下开采

5. 采矿设计手册

目录

第一章采矿地质条件 (3)

第二章采矿方法选择 (3)

2.1 采矿方法选择 (3)

.2.1.1 开采条件评价 (3)

.2.1.2 采矿方法方案初选技术比较 (3)

2.2结构和参数 (9)

第三章矿块的采准与切割工作 (11)

3.1采准巷道的布置 (11)

3.2采准巷道的断面形状和规格 (11)

3.3采准与切割工作 (15)

3.3.1采准与切割工艺 (15)

3.3.2采准与切割工程量 (15)

3.3.3采准与切割循环图表 (16)

3.3.4采准切割成本 (17)

第四章回采计算 (18)

4.1凿岩爆破 (18)

4.1.1凿岩设备和工具的选择 (18)

4.1.2炮眼布置和崩矿参数的选择设计 (18)

4.1.3采场的凿岩时间和所需要的凿岩机台数 (21)

4.2通风 (22)

4.2.1通风系统、线路、方式和制度 (22)

4.2.2防尘措施 (22)

4.2.3采区风量计算和通风时间 (22)

4.3出矿与运搬 (23)

4.3.1出矿设备和运搬设备的选择 (23)

4.3.2出矿管理和制度 (24)

4.3.3二次爆破方法 (24)

4.3.4铲运机台效和采场出矿时间的确定 (24)

4.4矿房采矿后嗣后充填 (26)

4.4.1充填方法和主要工艺过程 (26)

4.4.2计算每次充填量及充填时间 (26)

4.5地压管理 (26)

4.5.1采场顶板管理 (26)

4.6回采作业循环 (27)

4.6.1回采工作组织 (27)

4.6.2矿房回采作业循环 (27)

第五章矿柱与底柱回采和采空区处理 (28)

5.1矿柱与底柱回采 (28)

2.1 采空区处理 (28)

第六章采矿方法技术经济指标 (29)

第一章采矿地质条件

某磷矿矿井年产量为18万吨,属于小型地下磷矿;矿床成因和类型为浅海相沉积变质磷灰岩矿床,矿体走向较长,为1500m,埋藏深度为300m,平均厚度为4.5m,平均倾角为10°,属于缓倾斜薄至中厚矿体。

矿石围岩的物理性质:矿石品位P2O5:25~35%,为中高品位矿,矿石价值高;矿石容重2.92t/m3,围岩容重2.5t/m3;上盘围岩为稳固白云岩;下盘为稳固大理岩,矿石稳固;矿石坚固,坚固性系数为10,上盘围岩坚固性系数为,16,非常坚固,下盘围16,非常坚固;矿石松散系数1.83,上下盘围岩为1.67;矿岩性质良好,无自然性和粘结性;节理裂隙不发育,地下水发育,浅部水文地址复杂。

第二章采矿方法选择

2.1 采矿方法选择

.2.1.1 开采条件评价

该矿生产能力较小,矿石品位价值高,应尽量提高资源回收率,减少贫化损失;矿体埋藏深,走向长,应采取有效控制地压的措施防止采空区大面积塌陷;矿体缓倾斜,厚度平均 4.5m,这类矿体赋存条件不用利用矿石自重出矿,要借助机械(如电耙、铲运机等)来出矿;矿体与围岩都比较坚硬稳固,允许暴露的面积应在500㎡内,节理裂隙不发育,松散系数较高,故可用矿柱支护,锚杆支护;浅部水文地质复杂,故可用打超前钻孔来测水,用注浆的方法形成隔水层,并增大沟渠断面积、和水仓容积。

.2.1.2 采矿方法方案初选技术比较

根据矿山的生产能力、矿体赋存条件、矿石品位及矿岩的物理特性等条件,可以初选出符合要求的采矿方法,现对以下三种方案普通全面法、浅孔房柱法和房柱采矿嗣后充填法进行技术比较。

第一方案:普通全面法

该方法沿矿体走向不划分规则的矿块,沿矿体走向开采,根据需要来留矿柱,在矿石品位低的部分留永久矿柱,局部裂隙发育的顶板要加锚杆加固。

(1)矿块布置和构成要素:一个阶段内,沿矿体走向划分成若干个矿块,矿块上下盘留顶、底柱,每隔3~4个矿块留间柱。矿块长度取50m,根据倾斜角度较少取阶段高度为12m;矿块斜长受耙运距离限制,取有效距离50m,顶柱厚2m,底柱高3m;间柱宽1.5m,漏斗间距为12m。

(2)采准切割:沿脉运输平巷布置在矿体下盘,距矿体底板高度约为7m,放矿溜井和采场相联系,溜井容积大于一个列车的运载量。采用移动电耙绞车,溜井间距为12m。沿矿块底板掘进切割拉底平巷,在矿块的一侧掘进切割上山,作为回采的作业空间和崩矿自由面,拉底平巷与切割上山及溜井作为人行、通风巷道,拉底平巷也可安放电耙,在顶柱和间柱中掘进联络道,间距为10~12m。

(3)回采工作:切割采场应超前回采采场50~60m,上阶段超前下阶段回采采场50~60m。该矿平均厚度为4.5m,当矿体厚度<3m时,全厚一次开采,矿体厚度大于>3m时,分层开采。当凿岩条件满足时也可全部全厚一次开采。分层开采时,须锚杆护顶进,采用下台阶回采较安全。矿岩稳固时,不用锚杆护顶时,则采用倒台阶分层开采。回采工作面的推进方向采用沿走向推进,工作面的长度即矿块的斜长,从矿块一侧的切割上山向矿块另一侧推进,工作面呈阶梯形,有利于提高生产能力。

采用YT-25、YT-30或者7655型浅孔凿岩机,开采<3m厚度的矿体时,在底板上打眼;开采>3m的矿体,需在台架、台阶或矿堆上打眼。孔径为36~44mm,孔深为1.2~2m,排距为0.5~1.0m,眼距为0.6~1.2m,一次推进进尺为1.2~1.4m。

出矿用电耙,采用移动式绞车,设在拉底平巷内,随工作界面推进而跟着移动。

放矿采用溜井放至脉外运输平巷。

(4)地压控制:回采工作面的支护形式有矿柱、石垛和锚杆等,根据顶板的节理裂隙是否发育、是否稳固和矿石品位分布来定支护形式,尽量将夹石或低品位矿留作矿柱。

第二方案:浅孔房柱法

该方法是该方法沿矿体走向划分规则的采区,采区由矿房与间柱组成,沿矿体走向布置矿块,回采过程中主要留规则矿柱支撑顶板岩石,局部裂隙发育的顶板要加锚杆加固。

(1)矿块布置和构成要素:一个阶段内,盘区长度划分为100m ,盘区留连续间柱宽度为4m ,矿块上下盘留顶、底柱。矿房长度取12m ,根据倾斜角度较小取阶段高度为12m ;矿块斜长受耙运距离限制,取有效距离50m ,顶柱厚2m ,底柱高3m ,矿柱直径为3米,间距12—14米。;漏斗间距为一个矿房的宽度12m 。

(2)采准切割:采准工程包括下盘阶段运输平巷、溜井、上山、绞车硐室、联络平巷等;切割工程有拉底平巷。

沿脉运输平巷布置在矿体下盘,距矿体底板高度约为7m ,放矿溜井和采场相联系,溜井容积大于一个列车的运载量。采用电耙绞车,溜井间距为12m 。沿矿块底板掘进切割拉底平巷,在矿块的中间掘进切割上山,作为回采的作业空间和崩矿自由面,拉底平巷与切割上山及溜井作为人行、通风巷道,在顶柱和间柱中掘进联络道,间距为10~12m 。

(3)回采工作:切割采场应超前回采采场50~60m

,上阶段超前下阶段回采图 1留不规则矿柱全面采矿法

采场50~60m 。该矿平均厚度为4.5m ,当矿体厚度<3m 时,全厚一次开采,矿体厚度大于>3m 时,分层开采。当凿岩条件满足时也可全部全厚一次开采。分层开采时,须锚杆护顶进,采用下台阶回采较安全。矿岩稳固时,不用锚杆护顶时,则采用倒台阶分层开采。回采工作面的推进方向采用沿逆倾斜方向推进,工作面的长度即矿块的宽度,从矿块中间的切割上山呈阶梯形逆倾斜方向推进。 采用YT-25、YT-30或者7655型浅孔凿岩机,开采<3m 厚度的矿体时,在底板上打眼;开采>3m 的矿体,需在台架、台阶或矿堆上打眼。孔径为36~44mm ,孔深为1.2~2m ,排距为0.5~1.0m ,眼距为0.6~1.2m ,一次推进进尺为1.2~1.4m 。 出矿用电耙,在绞车硐室内安置电耙绞车。

放矿采用溜井放至脉外运输平巷。

(4)地压控制:回采过程中依靠留下的规则矿柱来支撑,回采矿柱时,根据顶板稳定性有选择的留下永久矿柱,其它的矿柱尽可能回收,直接在矿柱上凿岩爆破。

第三方案:盘区房柱空场采矿嗣后充填法

该方法是将矿体沿走向划分为规则矿块,3~4个矿块组成一个盘区,矿块内

留下连续矿柱,矿柱宽度较大,矿房先采,然后将矿房用废石尾砂充填,待充填图 2浅孔房柱采矿法

体强度达到要求时,就在两旁的矿房充填体的支撑下回采矿柱和底柱,矿柱回采后将采空区封闭即可。出矿采用铲运机脉内出矿,由此形成间隔充填矿房高效回采矿柱和底柱的采矿方法。

(1)矿块布置和构成要素:一个阶段内,盘区长度划分为60~90m,盘区留间柱,矿块下盘底柱。矿房长度取12m,阶段高度为15m;矿块斜长取有效距离50m,底柱高3m左右,矿柱宽度为10米,长度与矿房等长。

(2)采准切割:采准工程包括下盘阶段运输平巷、溜井、斜坡道、人行通风联络道等;切割工程有拉底平巷、切割上山。

沿脉运输平巷布置在矿体下盘,距矿体底板高度约为7m,放矿溜井位于矿块底部,间距为35~40m。沿矿块底板掘进切割拉底平巷,在矿房的中间掘进切割上山,作为回采的作业空间和崩矿自由面,上山与上阶段的拉底平巷相通,实现采场内通风。

(3)回采工作:回采矿房的工作面沿顺倾斜方向掘进,呈V形下向崩矿,落矿集中,便于铲运机出矿。多个矿房平行作业,回采过程中不留支柱,在矿房底部与拉底平巷接触处留1m厚的矿柱不采,作为充填时的隔墙。上阶段超前下阶段一个盘区。该矿平均厚度为4.5m,当矿体厚度<3m时,全厚一次开采,矿体厚度大于>3m时,分层开采。当凿岩条件满足时也可全部全厚一次开采。分层开采时,须锚杆护顶进,采用下台阶回采较安全。矿岩稳固时,不用锚杆护顶时,则采用倒台阶分层开采。

采用YT-25、YT-30或者7655型浅孔凿岩机,开采<3m厚度的矿体时,在底板上打眼;开采>3m的矿体,需在台架、台阶或矿堆上打眼。孔径为36~44mm,孔深为1.2~2m,排距为0.5~1.0m,眼距为0.6~1.2m,一次推进进尺为1.2~1.4m。

出矿用1.5m3的小型铲运机,根据生产能力要求及性能要求可选用切割上山与拉底平巷作为出矿巷道,最大运距约为80m。

(4)地压控制:回采矿房后,立即用废石尾砂充填矿房,将矿房底部的矿柱隔墙作为支撑充填体的基础,上山入口作为一个滤水井的出口,滤水井沿着底部逆倾斜向上铺设。回采矿柱与回采矿房相似,工作面顺序可以顺倾斜方向,也可逆倾斜方向,矿柱回收后将矿柱封闭以确保安全。

以上是三种采矿方法简略的方案设计,下面通过类似矿山对方案进行技术比较。

图 3盘区房柱空场采矿嗣后充填法

表1该铜矿采矿方法方案技术比较

以上的比较可以看出,第一、二种方案比较类似,采切比较小、采矿直接成本低,相对于第三种方案而言,生产能力较低,矿石损失贫化都比较大,安全性比较差,尤其是通过解理裂隙比较发育区时,支护工作较繁琐;第三种方案采用盘区房柱空场嗣后充填,运用铲运机出矿,是在前两种方案的基础上进行改进,生产能力大大提高,矿石贫化损失明显降低,地压控制较好,工作安全条件好,缺点是充填工艺较复杂,成本增加,铲运机维护要求高。综合考虑该矿山的生产能力与矿石价值品位以及安全生产的要求,选用盘区房柱空场嗣后充填法比较合适。该方案的标准三视图见附件。

2.2结构和参数

根据矿体的赋存条件、上下盘围岩的稳固性、矿山生产能力、可能才用的开拓运输方案、阶段运输能力及通风要求,以下是矿块的结构与参数设计。

(1)矿块布置:由于矿体沿走向较长,可以划分多个盘区,多个阶段同时进

行采切。在一个阶段内,盘区长度划分为60~90m,盘区之间留4m厚的间柱,约3~5个矿块为一个盘区;矿块由条形矿房矿柱构成,矿块下盘留临时底柱。矿房与矿柱都形成长条形的支撑体,在矿柱的保护下回采矿房,然后充填矿房,在充填体的支撑下回采矿柱与底柱。

(2)阶段高度:由于矿体为缓倾斜矿体,矿体的延伸比较平缓,高度变化小,根据铲运机的最有效运距为80m以内的特点,以及多个矿块共用一个溜井的设计,为充分发挥铲运机的效率,矿块斜长取有效距离50m,则阶段高度约为15m。

(3)矿房长度与宽度:由于矿岩的稳固性为稳固,允许暴露的面积为500~1000㎡,由矿房长度定为50m,且为了减少回采时的支护,则矿房宽度取12m。在解理裂隙发育区,根据支护的要求适当调整矿房尺寸。

(4)矿柱的长度与宽度:同矿房尺寸相似,并且矿柱回采后将空区封闭,可减少暴露面积,尽量避免顶板大面积冒落;将矿柱宽度为10米,长度与矿房等长。

(5)底柱与顶柱尺寸:设计时将底柱全部回收,预留3m左右来支撑矿房与矿柱的回采。上下阶段同时进行,不留顶柱,切割上山直接与上阶段的拉底平巷相通。

(6)工作面形式与长度:矿房的工作面的掘进顺序是由切割上山顺倾斜方向掘进,以切割上山为中心,呈V型顺倾斜方向,凿岩时打垂直于工作面的浅孔,集中向切割上山崩矿,便于铲运机出矿。V型的角度取60°,工作面的长度为24m。

(7)底部结构形式:底部出矿结构为自行设备出矿底部结构,崩下的矿石落到出矿平巷的端部,铲运机出矿,切割上山作为出矿巷道,铲运机沿切割上山出矿,矿块底部沿拉底平巷布置溜井,一般隔30~40m的距离布置一个,溜井规格为2.5×2.5㎡。溜井放矿到运输平巷内电机车内。

(8)斜坡道:斜坡道是铲运机从各阶段中进入盘区的通道,一般距离取300m 设立一条斜坡道。

第三章矿块的采准与切割工作

3.1采准巷道的布置

采准工程有沿脉运输巷道、斜坡道、溜井、人行通风联络道,切割工程有拉底平巷、切割上山。

(1)沿脉运输巷道:由于矿山生产能力为小型矿山,但矿体沿走向较长,阶段矿石储量较大,因此沿脉运输巷道设在下盘脉外,距离矿体与底板接触线处7~10m,电机车沿沿脉运输巷道到主溜井缷矿,矿石经破碎后由竖井提升或由斜坡道矿车运输至地表。

(2)斜坡道:每隔300m左右掘进一条斜坡道以保证铲运机、人员、材料等进出盘区采场,斜坡道与阶段运输平巷相连接,坡度约为5°~8°,折返式进入到拉底平巷。

(3)联络道:联络道沿矿体走向布置在矿块底板脉内紧贴底板,用于超前探矿、联络采场、通风、人行、安全出口及充填管路铺设,另外联络道作为回采底柱时的凿岩巷道和爆破的自由面。

(4)溜井:溜井布置在矿块底部脉内,与下盘的沿脉运输平巷相通,每隔35~40m布置一个。

(4)拉底平巷:拉底平巷位于矿块下部与底部接触处,用于铲运机出矿的运输巷道和铲运机的联络通道。

(6)切割上山:由拉底平巷沿着矿房中央掘进切割上山,用于矿房回采。每隔约12m掘进切割上山。

3.2采准巷道的断面形状和规格

(1)沿脉运输平巷

根据矿体埋藏较浅,地压较小,围岩稳固,阶段服务时间较长的特点,断面形式采用三心拱断面。断面尺寸由电机车的类型、人行道宽度及管路电缆等确定。由于矿山年产量为20万t,上下阶段同时回采,阶段运输量一般为8~15万t/a,阶段巷道日通过能力为600t,矿车容积为0.6~1.2m3可以满足运输要求,翻斗式

矿车具有结构简单、缷载方式灵活、缷车设备简单及适合于小型矿山的特点,综合各种因素,选用的电机车型号为YFC0.7-6型翻斗式矿车。矿车由架线式电机车带动,根据运输量与矿车容积、轨距、轨型相对应的关系,选用ZK1.5-6/250型号架线式电机车。矿车与电机车的参数如表所示。

表 2 YFC0.7-6型翻斗式矿车规格与主要参数

表 3 ZK1.5-6/250型号架线式电机车规格与主要参数

1)巷道的净宽度(B 0)的确定由运输设备的宽度、轨道数目、安全间隙及人行道宽度。

单轨巷道B 0=b 1+b+b 2 =300+980+800=2080mm

式中b 1-运输电机车与支护之间的安全间隙,

b 2-人行道宽度,

b -运输设备的最大宽度,数据通过采矿设计查表得到。

2)巷道净高度(H 0)的确定

H 0=f 0+h 3-h 5

式中 f 0-拱高;h 3-拱形巷道墙高,h 5-巷道铺轨道渣高度。

三心拱的拱高(f 0)确定:根据矿体围岩稳固的特点,可取三心拱的拱高(f 0)为f 0=B 0/3 =690mm

大圆弧半径R =0.692 ×B 0=0.692×2080=1440mm

小圆弧半径r=0.261×B 0=0.261×2080=543mm

巷道墙高(h 3)的计算:

①按电机车架线要求计算:

设电机架线导电弓子之半K=400mm ,轨面到顶棚的高度取H 1=1900mm 。 非人行道一侧,轨道中心线至墙的距离a=b/2+b 1=980/2+300=790mm ,cos α=cos56°18’36’’=0.554

由于a r k a r cos 560.0250

543400790543250>=-+-=-+-,故架线弓子是在小圆弧 断面内,应按下式计算h 3:

mm K a r r h H h 1950)400790543()250543(3201900)()250(2222613=+----+=+----+=

②按管道架设要求计算:

轨道中心线与巷道中心线的间距Z= B 0/2-b/2-b 1=2080/2-980/2-300=250 管道所占高度为管道直径与托管横梁高度之和,即:n=D 1+100+D 2=100+100+50=250,D 1、D 2为假设的管径。

三心拱单轨运输巷道墙高(h 3)计算:

mm D K Z B r r n h h 1670)]10030040025022080(

543[5432501601800)]3002

([1800222

10253=---+---++=---+---++=③按人行要求计算

巷道墙高(h 3),即

mm r r h h 1650)100543(5431601800)100(1800222253=---+=---+=按以上三种要求计算后h 3取其中的最大值1950。

3)巷道净高度H 0:得mm h h f H 248016019506905300=-+=-+=

4)水沟参数:水沟坡度与巷道坡度相同,取3‰,选用Ⅲ型水沟。

5)断面尺寸:净断面面积S 净=5.8㎡,掘进断面面积S 掘=7.1㎡。

图 4阶段沿脉运输巷道断面图

(2)斜坡道

断面尺寸由铲运机的最大外形尺寸和安全防护要求来确定,《冶金矿山安全规程》规定设备每侧加宽不得小于 1.0m,设备的最大高度距斜坡道拱顶的距离不得小于0.6m。采用类比法与铲运机实际尺寸确定断面尺寸,选用的1.5m3小型铲运机外形尺寸是(长×宽×高)6.95×1.50×2.10m(数据源于鲁中冶金矿业集团公司机械厂LDCY-1.5电动铲运机),所需断面尺寸为3.5×2.8㎡。

(3)联络道:联络道的断面尺寸由类似矿山经验提供,一般取1.5×1.5㎡。(4)溜井:溜井断面尺寸为2.5×2.5㎡,根据矿石安息角可以确定溜井坡度取70~90°,根据矿体底部到沿脉运输平巷的距离可能确定溜井的长度为7~7.5m。(5)拉底平巷:拉底平巷断面尺寸要考虑铲运机的通行条件,从拉底平巷进入切割上山的岔道要根据铲运机的内外的转弯半径来设定。1.5立方电动铲运机的内侧最小转弯半径为3m,外侧最大转弯半径为5m。拉底平巷的宽度取3m,高度取矿体厚度,约4m。

(6)切割上山:切割上山取3m宽,方便铲运机出矿,高度取3m,留1m厚回采矿房时一起回采。上山与拉底平巷的接口要削成转弯半径满足出矿要求。

图5切割上山与拉底平巷剖面图

3.3采准与切割工作

3.3.1采准与切割工艺

采准工程先由阶段沿脉运输平巷沿走向掘进,并支护混凝土、架设电机车架线和管路。

每隔300m左右向矿体内部掘进斜坡道,使铲运机能到达矿体内部;同时在沿脉运输平巷内每隔30~40m向上掘进溜井,使溜井联通阶段沿脉运输平巷与矿体底部,在矿体底部沿着走向掘进拉底平巷。在矿体底部优先掘进联络道,联络道主要用于下阶段的通风、人行联络。

拉底平巷根据矿块沿走向推进,采用浅孔打眼,崩下的矿石通过溜井下放到沿脉运输平巷;

通风措施主要由矿块底部的通风联络道通过横向通风天井进入到拉底平巷掘进平面。拉底平巷超前一定矿块数量后,在矿房中间垂直拉底平巷逆倾斜方向掘进切割上山,形成回采工作自由面,切割上山的形成工艺与拉底平巷相同。切割上山与上阶段矿块底部的联络道相通,实现回采工作面的通风。

3.3.2采准与切割工程量

采准与切割工程量以盘区为单位,以5个矿块为一个盘区计算。沿脉运输平巷的长度与矿体走向相当;斜坡道每隔300m掘进一条,长约为60m;其它的如联络道、拉底平巷、切割上山及溜井可根据盘区结构尺寸确定。两步骤回采,矿柱矿量也算入采准矿量内。

盘区矿量按照标准盘区尺寸来计算,矿体宽度是矿房宽度与矿柱宽度之和,约为22m,盘区总长约为110同m;盘区沿走向布置,其倾斜长与矿体倾斜长度相等,为50m,矿体厚度为4m,矿石容重3.5t/m3,则盘区矿量为110×50×4×3.5=77000t=77kt。

用如下列表的方式计算采准与切割工作量指标,计算千吨采切比,其表示方式分别为:自然m/kt 和m3/kt。

河南理工大学 课程设计报告 课程名称: 姓名: 学号: 班级:

摘要 1、煤层地质概况:单一煤层,倾角20°,煤层厚4m,相对瓦斯涌出量为11 m3/t,二氧化碳涌出量很小,煤尘有爆炸危险,涌水量不大。 2、井田范围:设计第一水平深度540m,走向长度5110m,双翼对开,每翼长1555m,倾向长度2000m。 3、矿井生产能力:设计年产量为120万/t,矿井第一水平服务年限为29年。 4、矿井开拓与开采:用立井主要石门开拓,全矿井共划分4个采区,共40个工作面,上山部分24个,下山部分16个。上山部分服务年限29年,下山部分服务年限20年,在底板开围岩平巷。拟采用采区式通风,在两采区中央上部开回风井。在采区巷道布置中,全矿井有一个采区生产,工作面机采,分上、下山开采,共有一个采煤工作面和一个备用工作面,为准备采煤有2条煤巷掘进,采用2台11Kw局部通风机通风,不与采煤工作面串联。有大型火药库一个,独立回风。 5、井下同时最多人数为200人,回采工作面的最多人数为30人,温度t=18℃;掘进工作面最多人数为15人,掘进工作面绝对瓦斯涌出量为:0.9 m3/min,一次爆破最大炸药量为8kg 。选择任何通风系统,都要符合投产较快、出煤较多、安全可靠、技术经济指标合理等总原则。具体地说,要适应以下基本要求: 1)矿井至少要有两个通地面的安全出口; 2)进风井口要有利于防洪,不受粉尘等有害气体污染; 3)北方矿井,冬季井口需装供暖设备; 4)总回风巷不得作为主要行人道; 5)工业广场不得受扇风机的噪音干扰; 6)装有皮带机的井筒不得兼作回风井; 7)装有箕斗的井筒不得作为主要进风井; 8)可以独立通风的矿井,盘区尽可能独立通风; 9)通风系统要为防瓦斯、火、尘、水及高温创造条件; 10)通风系统要有利于深水平式或后期通风系统的发展变化。

地下矿山采矿方法设计思维林超 发表时间:2020-01-09T10:21:11.100Z 来源:《基层建设》2019年第27期作者:林超 [导读] 摘要:目前我国经济发展迅速,矿企为我国发展做出了很大贡献。 云南锡业股份有限公司老厂分公司云南省个旧市 661000 摘要:目前我国经济发展迅速,矿企为我国发展做出了很大贡献。长期以来,大多数地下矿山采矿方法较为单一,造成矿石资源的大量损耗,资源回收率较低,导致无法安全生产,无法保证生产的有序进行。本文对当前矿山采场主要采矿技术原理、设计原则、设计要素等进行了系统的分析,对矿山采矿技术设计理念进行了总结,希望更好的促进采矿技术的开发。 关键词:地下矿山;采矿方法;设计思维 引言 现阶段,我国诸多矿产企业都面临着一个统一的问题,那就是如何科学选择出最合适、最高效的采矿方式,如何根据不同的地质和岩层情况确定使用正确的采矿技术。采矿方法和采矿技术的应用直接影响着地下矿山采矿的效率。以下是笔者结合自己多年的相关工作经验,就此议题提出自己的几点看法和建议。 1矿山采矿方法原理分析 矿山采矿方法可根据回采时地压管理方式,将其划分为充填采矿法、空场采矿法以及崩落采矿法,本文以下部分是对这三种采矿方法以及其主要特点的介绍。 充填采矿法,在进行地下矿山开采过程中,应用充填采矿法,设备的大型化以及各工序的机械化是其中表现的主要优势。充填工艺技术的发展与相应能够在一定程度上确保地下矿场的大规模生产安全,同时也能够降低生产成本,提高工作效率。随着充填采矿法的不断发展,胶结充填、全尾砂胶结充填等技术有了较好较快的应用。现阶段国内的充填采矿技术已经成功的对一部分先进技术进行了相应的应用,如膏体泵送充填技术、粗粒级水砂充填技术、泵压输送充填技术等,在进行实际的应用过程中,都取得了良好的成效。 空场采矿法,要求通过将矿块划分为矿柱、矿房两个部分,并分别进行回采操作,其中矿柱不用进行回采。矿房回采操作中,采空区稳定性和矿石、围岩、矿柱的稳定性有较大关系。矿房回采时,应及时对采空区进行处理,并制定严密的回采计划,同时在回采时,应当注意保护围岩、矿体稳定性,从而保证回采的有序进行。 崩落采矿法,崩落采矿法主要包括自然崩落采矿法以及无底柱崩落采矿法。在进行地下矿山开采的过程中,对自然崩落法进行相应的应用,主要的技术原理是,应用自然崩落法,破坏地下矿山内部的应力平衡,从而增加矿块大面积拉低,对应力进行相应的集中,从而进行相应的矿山开采工作。对自然崩落法应用的优势是具有较低的开采成本、开采量大、开采速度较快,主要应用的条件是有较低的矿床,且均匀的矿化,厚大的矿体。作为地下矿山开采的另一种重要的技术,采用无底柱崩落采矿法主要面对的问题是,对结构布置参数进行相应的优化,其次是对断面进行相应的加大。 2采矿方法的设计 2.1采矿方法设计原则 采矿技术设计应当在科学性、安全性、高效性、经济性的原则上进行。 首先,安全性是开发采矿技术的基本原则,矿山企业应当为施工人员提供安全生产的环境以及设施的完善,加强防火、防水等防灾工作,从而保证施工人员的生命安全和健康安全。其次,科学性原则,矿产资源开发过程中,必须坚持科学性的原则,避免过度开采,保证矿山企业的可持续发展。 矿床应进行分期、分段开采,并做好矿岩保护工作,提升矿产资源的使用效率。高效性原则,要求在采矿过程中,选择科学的采矿方法,集中矿山企业所有资源,提升开采效率。经济性原则,在确定采矿方法时,应当对采矿成本、回采成本进行科学预算,加强成本管理,将成本控制在一定范围内,从而扩大矿山企业经济收益。 2.2采矿方案设计方法 采矿施工方案设计方法主要有选择性、创造性等。通过创造性设计方法,要求对当前的采矿方法,进行系统的分析,找出其不足之处,并制定科学、有效的改进方案,坚持根据矿场特点,制定符合矿场发展所需的采矿技术方案,该技术多用于较难开发的矿体开发技术方案的设计中。通过选择性设计方式进行开采方法设计时,应当充分考虑到施工现场环境特点,结合矿山企业现有的技术条件进行设计,该类技术多用于容易施工的矿体开发方案设计中。 3地下矿山采矿方法设计思维方法 3.1改良矿山地质环境 地下采矿会破坏地下岩体应力,影响岩层结构,最终造成地表环境的损害。因此,在进行地下采矿的同时,还应不断恢复地表环境,促使矿山地质能够以较短的时间恢复如初。针对矿山地质环境的修复,可以采取物理措施。由于地下岩体构造的破坏,地表往往会出现塌陷,倾斜以及土壤流失现象。 针对这种情况,相关政府以及企业应及时填平地表,恢复土壤条件。可以采取的主要措施有:合理布置开采的工作面,采取充填法、合理充填塌陷地区,减少地表下沉程度,控制塌陷的整体范围,要及时保护好周围的生活用地、建设用地以及农业耕地。还有,如若当地处于雨季,为了及时让雨水流出,应及时用装载机把地面压平,整理出新的排水沟,确保不会发生内涝。 对于地表塌陷严重的地方要积极引用新的修复技术,对土地进行整治和利用。此外,对于土壤的破坏,要及时进行表土回填工作。根据我国矿山环境保护的相关要求。地下开采之前,应对表土进行剥离,然后进行有效的保存。当地下开采完成后,要将原来的土层重新填回开采的地面以保护土壤结构不被破坏。土壤的回填可以较快的促使环境系统恢复,效果也较为明显,而且经济成本也相对较低。 3.2重视新型开采方法及开采设备的引进 当今社会是科技飞速发展的社会,在科技发展迅速的今天,信息化技术及自动化技术被广泛的运用到人们生产生活的各个领域,科技的突破节省了大量的人力物力财力,不但大大的提高了效率,也增加了安全性。在金属矿石地下开采领域我们也应当保持对新事物的时刻关注,积极的尝试在开采中加入信息化和自动化的运用,增加新型设备的投入,减少人力的投入与干涉。这样不仅可以提高矿石开采的效率,同时也能降低人员的投入,减少人为操作失误引起的问题,保护了人们的生命财产安全。

Through the joint creation of clear rules, the establishment of common values, strengthen the code of conduct in individual learning, realize the value contribution to the organization.采矿方法的一般安全规定 正式版

采矿方法的一般安全规定正式版 下载提示:此管理制度资料适用于通过共同创造,促进集体发展的明文规则,建立共同的价值观、培养团队精神、加强个人学习方面的行为准则,实现对自我,对组织的价值贡献。文档可以直接使用,也可根据实际需要修订后使用。 一、地质资料比较齐全,赋存条件基本清楚的中型矿山,应有采矿方法设计图,作为施工依据。产状、赋存条件缺乏的矿体,必须在开拓、采准过程中,及时进行补充勘探,做出块段或矿块的采矿方法设计图。 二、采矿方法必须根据矿体的斌存条件、围岩稳定情况、设备能力等因素谨慎选择。厚度大或倾角缓的矿体,采用留矿法时,应合理地布置底部结构,防止底板留矿。没有足够符合要求的木材时,不应采用横撑支柱法等耗用大量木材的采矿方

法。 三、每个采场都要有两个出口,并上下连通。安全出口的支护必须坚固,并设有梯子。 四、在上下相邻的两个中段,沿倾斜上下对应布置的采场使用空场法、留矿法回采时,禁止同时回采,只有上部矿房结束后,才能回采下面采场。 五、采用全面采矿法时,回采过程中应周密检查顶板。根据顶板稳定情况,留出合适的矿柱。 六、采用横撑支柱采矿法时,横撑支护材料应有足够强度.要搭好平台后才准进行凿岩作业。禁止人员在横撑上行走。采区宽度(矿体厚度)不得超过3m。

《采矿学》课程设计 一、目的 1、初步应用《采煤学》课程所学的知识,通过课程设计 加深对《采煤学》课程的理解。 2、培养采矿工程专业学生的动手能力,对编写采矿技 术文件,包括编写设计说明书及绘制设计图纸进行初步锻炼。 3、为毕业设计中编写毕业设计说明书及绘制毕业设计 图纸打基础。 设计题目 某矿第一开采水平上山阶段某采区自下而上开采k1、k2和k3煤层,煤层厚度、间距及顶底版岩性见综合柱状图。该采区走向长度2100m,倾斜长度1000m,采区内各煤层埋藏平稳,平均倾角12度,地质构造简单,无断层,k1煤层较松软,k2和k3属于中硬煤层,是简单结构,各煤层瓦斯涌出量较低,自然发火倾向较弱,涌水量也较小。设计矿井的地面标高为+30 m 煤层露头为-30m.第一开采水平为该采区服务的一条运输大巷布置在k3煤层下方25 m的稳定岩层中,为满足生产系统所需的其余开拓巷道可根据采煤方法的不同中由同学自行决定.

附表1:设计采区综合柱状图

第一章采区巷道布置 第一节采区储量与服务年限 1、采区的生产能力 采区生产能力选定为150万t/a 2、计算采区的工业储量、设计可采储量 1.采区工业储量 由公式Z g=H*S*(m1+m3)*r (公式1-1) 式中Z g----- 采区工业储量,万t H------ 采区倾斜长度,1000m S------- 采区走向长度,2100m r-------- 煤的容重,1.30t/m3 m i------ 第i层煤的厚度,6.9+3.0+2.2=12.1m Z g=1000*2100*12.1*1.3 =3303.3(万t) 2.设计可采储量 设计可采储量Z k=(Z g-p)*C (公式1-2) 式中:Z k------ 设计可采储量, 万t Z g------ 工业储量,万t

采矿方法课程设计 学院: 专业: XX: 学号: 指导老师:

总论 一、目的和要求 本课程设计是采矿与岩土工程专业教学工作中的重要环节之一,目的是使学生将本专业有关课程融会贯通,全面掌握采矿方法单体设计的内容、步骤和方法;学会查阅设计手册、定额手册、设计规X 、安全规程和其他文献资料;培养学生运用所学的知识分析和解决问题的能力,并提高设计、计算和绘图的能力。本教学环节是将来毕业设计和论文工作的预演。 学生应根据“课程设计命题书”所规定的条件和“采矿方法课程设计大纲”所规定的内容和要求进行设计。课程设计由说明书、大图、小图和表格等部分组成。 课程设计说明书包括采矿地质条件、采矿方法选择、矿块采准工作、回采计算、矿柱回采和采空区处理、采矿方法技术经济指标等章内容。 设计说明书应用统一规定的说明书纸用钢笔腾写,腾写后装订成册。封面采用学校统一的设计(论文)封面,设计任务书装在第一页,其次为目录、正文、参考文献和致谢。文字应精简、扼要、通顺,抄写整洁。说明书应附有必要的插图(3-

4X)。采矿方法大图应用一号图纸按比例绘制,并应符合工程制图各项要求,图纸清晰、正确和美观。 学生应在规定的时间内完成设计的全部内容,并参加答辩,指导教师根据设计者所作设计内容、质量、态度和答辩情况,按优、良、中、及格和不及格五级分制评定成绩。 二、设计任务书 由指导教师签字的设计任务书是学生进行课程设计的依据,每人一份,且不能雷同,设计任务书包括以下内容: 1、矿石和矿床名称,矿床成因和类型; 2、设计生产能力; 3、矿体产状、厚度、倾角及其变化状况与规律,走向长度和埋藏深度; 4、矿石和围岩的物理力学性质:主要有稳固性、硬度、体重、松散系数、粘结性、自燃性、游离SiO2的含量等; 5、品位,主要有用成份,伴生有用成份,矿石和围岩中的品位含量; 6、水文地质条件; 6、地质构造和破坏、断层、节理和裂缝情况等; 7、地表的价值和是否允许破坏等; 8、其他与设计有关的资料; 9、参考书目。

目录 第 1 章设计依据及采用的规范和标准 (1) 第 2 章采矿地质条件 (1) 第 3 章采矿方法选择 (1) 3.1 选择采矿方法的原则 (1) 3.2 采矿方法初选 (2) 3.3 采矿方法的比较与确定 (7) 3.4 采矿方法结构参数 (9) 3.5 采矿方法图 (9) 3.6 矿柱回采与采空区处理 (9) 第 4 章矿块的采准、切割及矿量计算 (10) 4.1 采准巷道的布置 (10) 4.2 采准巷道的断面形状和规格 (10) 4.3 标准矿块矿量分配表 (11) 4.4 采准切割工程量 (12) 4.5 矿块中采准切割工程施工顺序和时间 (13) 第 5 章回采计算 (13) 5.1 凿岩爆破 (13) 5.2 矿石的运搬和放矿 (16) 5.3 采场地压管理 (17) 5.4 矿块通风 (17) 5.5 充填 (18) 5.6 回采工作组织 (19) 第 6 章采矿方法技术经济汇编 (23) 参考文献 (24)

设计任务书 一、矿体赋存条件 某铜镍矿矿床,走向长约1200m,矿体埋深200~450m,平均厚度为28m,倾角850,矿石体重2.98t/m3,矿岩松散系数均为1.6。平均品位Cu2.8%,Ni0.9%。矿石f=11,岩石f =12,均稳固。地表不允许崩落。 二、设计矿块生产能力 设计矿块生产能力为380 t/d。 三、设计内容和要求 1)设计内容 (1)采矿方法选择。进行采矿方法的初选和分析比较,选择出最优采矿方法,确定采矿方法的结构参数,并设计矿柱回采与采空区处理方案。 (2)矿块采准切割设计。进行采切巷道的布置和断面形状、规格设计,计算采切工程量、标准矿块矿量分配表及成本,安排采准切割工程施工顺序和进度。 (3)回采设计。凿岩、装药、爆破、通风、出矿、充填、回采等工作。回采工作计算,回采循环作业表等。 2)设计要求 (1)根据设计任务进行采矿方法单体设计,编写设计说明书并绘制标准采矿方法图。 (2)采矿方法选择合理,程序规范,设计内容系统完整。 (3)标准采矿方法图要求用电脑绘制,图纸规格A2;说明书要求简洁、扼要、通顺整洁,插图(示意图)12-15张。 指导教师: 日期:

(冶金行业)采矿方法选择

采矿方法选择 §1、采矿方法分类: (壹)采矿方法定义——采矿方法是研究矿块开采方法,它包括矿块的采准,切割和回采工作。也就是说,为了回采矿块中的矿石,在矿块中和在围岩中所进行的采准,切割、回采工作的总和,称为采矿方法。 (二)采矿方法分类依据——依地压管理方法不同进行分类,因地压管理方法是以矿岩的物理力学性质为根据的,同时和采矿方法的适用条件构成要素,回采工艺等有密切关系,且且最近将会影响到采矿方法的安全效率和经济效果。 (三)采矿方法分类 (四)采矿方法的发展趋势 空场小中段法,分段崩落法,充填法是有发展前途的,而房柱法是最有希望的。(从美国所采用的采矿方法来见。房柱法占58.9%,以矿山数目统计)。 §2、采矿方法选择 壹、对选择采矿方法的基本要求 在矿山企业中,采矿方法决定着回采工艺,材料设备,掘进工程量,劳动生产率,储量回收以及采出矿石质量等。因而在设计中必须给予足够的重视。又由于矿床埋藏条件是多种多样的,各个矿山的技术经济条件又不尽相同所以在采矿方法选择中必须按具体条件来选择合适的采矿方法。 正确合理的采矿方法选择应满足以下要求: (壹)工作安全 保证人在采矿过程中生产安全,有良好的作业条件。(如有可靠的通风、防尘措施,合适的温度和湿度等)。使繁重的作业实现机械化。又如在壹个采场中,应保证有俩个安全出口,使人行,风流畅通。防止大规模地质活动,防止地下火灾和水灾等。 (二)最大限度的回收国家资源 所选择的采矿方法要损失少,贫化小充分利用地下资源,尽量提高矿石质量满足加工部门对矿石质量的要求。应坚持“贫富兼采、厚薄兼采、大小兼采、难易兼采”的原则。力求使全矿回收率达到80~85%之上。 (三)生产能力大,劳动生率高,材料消耗少,生产成本低。(不仅采出矿石成本低,而且最终产品成本也低)。也就是说,所选择的采矿方法应当有良好的经济效果。 二、影响采矿方法选择的因素。 (壹)地质因素 (二)开采技术经济因素:

第五章采矿方法 5.1 矿床开采技术条件 5.1.1 矿体形态 三山岛直属矿区共圈定8个矿体,其中I号蚀变带内的I-1号矿体规模最大,金资源储量总资源储量的92.7%,I-2号矿体次之,其他矿体大都由单工程控制,规模很小。因此设计过程各开采技术指标主要考虑I-1号矿体。 I-1号矿体,近地表位于16~54线间,中部在28~42线间,深部在40~48线间,分布于F1主裂面以下的黄铁绢英岩顶部或中上部,赋存标高:-10~-1050m。工程控制走向延长:顶部800~900m,最长1020m;中部340600m;深部100m左右。倾向延深一般在700~1000m,最深1450m。矿体呈不对称“Z”字型展布,不规则脉状产出,常见分枝、复合、膨胀、狭缩及尖灭再现现象。总体走向35°左右,倾向南东,倾角34~44°。矿体厚度最小0.95m,最大12.08m,一般4.31~6.86m,平均6.65m,降低边界品位到1.0g/t后,矿体厚度明显增大。矿体无论沿走向或是沿倾向均不连续,都有尖灭再现的特点。矿体单工程金品位1.74~5.65g/t,平均3.25g/t。 矿岩体重:2.8t/m3,松散系数:1.6,矿岩硬度系数:f=6~14(靠近F1断层的矿岩硬度系数:f=4~6)。 5.1.2矿岩岩石力学条件 根据岩性及工程地质条件划分为:松散软弱岩组、风化及构造蚀变岩组、块状岩组。其中,只有块状岩组工程地质条件良好,其余岩组工程地质条件较差。 矿体顶底板岩石均为构造蚀变岩,为软弱~半坚硬岩,工程地质条件差~较好。影响岩体稳定性的主要因素为各种地质结构面,特别是F3、F1断层等大型软弱结构面,坑道位于F1断裂的下盘,北西向构造发育,断裂带及附近岩石受挤压而破碎,掘进时易产生掉块和塌方。 采场上盘围岩由于接近F1断层,顶板围岩的稳定性受F1断层影响显著,开采时在采场内易发生较大规模的冒顶。所以,在开采时应采取有效的支护措施。 该矿区为近海岸地下开采的矿山,矿体倾角缓,断裂构造发育,近矿围岩多不稳定,局部地段易发生工程地质问题,工程地质条件复杂程度为中等~复杂。 上下盘岩性:矿体直接上盘围岩为绢英化碎裂岩、绢英岩化花岗质碎裂岩;矿体下盘为黄铁绢英岩化花岗质碎裂岩或黄铁绢英岩化碎裂岩。主裂面、节理、裂隙、断层及岩石情况:本矿床矿体主要赋存在黄铁绢英岩化碎裂岩和黄铁绢英化花岗质碎裂岩中,矿体中裂隙较发育。主断裂F1下盘为矿体,F1断层面上断层泥一般厚5~10cm,靠近F1断层的岩石破碎,节理、裂理较发育,工程揭露后易坍塌。

第十三章采矿方法选择 §1、采矿方法分类: (一) 采矿方法定义——采矿方法是研究矿块开采方法,它包括矿块的采准,切割和回采工作。也就是说,为了回采矿块中的矿石,在矿块中和在围岩中所进行的采准,切割、回采工作的总和,称为采矿方法。 (二) 采矿方法分类依据——依地压管理方法不同进行分类,因地压管理方法是以矿岩的物理力学性质为根据的,同时与采矿方法的适用条件构成要素,回采工艺等有密切关系,并且最近将会影响到采矿方法的安全效率和经济效果。 (三) 采矿方法分类 (四) 采矿方法的发展趋势 空场小中段法,分段崩落法,充填法是有发展前途的,而房柱法是最有希望的。(从美国所采用的采矿方法来看。房柱法占58.9%,以矿山数目统计)。 §2、采矿方法选择 一、对选择采矿方法的基本要求 在矿山企业中,采矿方法决定着回采工艺,材料设备,掘进工程量,劳动生产率,储量回收以及采出矿石质量等。因而在设计中必须给予足够的重视。又由于矿床埋藏条件是多种多样的,各个矿山的技术经济条件又不尽相同所以在采矿方法选择中必须按具体条件来选择合适的采矿方法。 正确合理的采矿方法选择应满足以下要求: (一) 工作安全 保证人在采矿过程中生产安全,有良好的作业条件。(如有可靠的通风、防尘措施,合适的温度和湿度等)。使繁重的作业实现机械化。又如在一个采场中,应保证有两个安全出口,使人行,风流畅通。防止大规模地质活动,防止地下火灾和水灾等。 (二) 最大限度的回收国家资源 所选择的采矿方法要损失少,贫化小充分利用地下资源,尽量提高矿石质量满足加工部门对矿石质量的要求。应坚持“贫富兼采、厚薄兼采、大小兼采、难易兼采”的原则。力求使全矿回收率达到80~85%以上。 (三) 生产能力大,劳动生率高,材料消耗少,生产成本低。(不仅采出矿石成本低,而且最终产品成本也低)。也就是说,所选择的采矿方法应当有良好的经济效果。 二、影响采矿方法选择的因素。 (一) 地质因素

目录 摘要 (5) 第一章设计依据、基础资料和原则 (5) 第二章一般部份 (6) 2.1矿山概况 (6) 2.2地质概况 (7) 2.2.1地层 (7) 2.2.2构造 (7) 2.2.3岩浆岩 (7) 2.3矿体特征 (7) 2.4矿石特征 (8) 2.4.1矿石结构 (8) 2.4.2矿石构造 (8) 2.5找矿标志 (9) 2.6矿床开采技术条件 (10) 2.6.1矿床的工业特征 (10) 2.6.2矿石的工业特性 (10) 2.7矿山现用开拓方法 (10) 2.8井巷掘进 (11) 2.9主要阶段运输巷道 (11) 2.10矿井通风与防尘 (12) 第三章专题部分 (12) 第一节采矿方法的选择 (12) 3.1采矿方法的选择 (12) 3.1.1正确选择采矿的意义 (12) 3.1.2影响采矿方法选择的主要因素 (14) 3.1.3设计开采技术条件 (15)

第二节普通全面采矿法 (18) 3.2.1普通全面采矿法的适用条件 (18) 3.2.2普通全面采矿法的特点 (19) 3.2.3普通全面采矿法的矿块布置和构成要素 (19) 3.2.4普通全面采矿法的采切工程 (20) 3.2.5普通全面采矿法的回采工艺 (20) 3.2.6普通全面采矿法工程量计算 (24) 3.2.7普通全面采矿法矿石直接成本计算 (26) 第三节留矿全面采矿法 (29) 3.3.1 留矿全面法适用条件 (29) 3.3.2留矿全面采矿法的特点 (29) 3.3.3留矿全面采矿法的矿块布置和构成要素 (29) 3.3.4留矿全面采矿法的采切工程 (30) 3.3.5留矿全面采矿法的回采工艺 (30) 3.3.6留矿全面采矿法工程量计算 (34) 3.3.7留矿全面采矿法矿石直接成本计算 (37) 第四章矿山企业安全管理 (40) 4.1 设计依据 (40) 4.2 采用的主要技术规范、规程、标准 (40) 4.3《矿山安全生产法》对矿山企业的强制规定 (41) 第一节矿山安全主要技术措施 (42) 4.1灾变设施 (42) 4.2防排水 (43) 4.3抗震 (46) 4.4爆破安全 (46) 4.5采场顶板安全管理 (47) 4.6通风防尘安全管理 (48)

When the lives of employees or national property are endangered, production activities are stopped to rectify and eliminate dangerous factors. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 采矿方法的一般安全规定(新版)

采矿方法的一般安全规定(新版)导语:生产有了安全保障,才能持续、稳定发展。生产活动中事故层出不穷,生产势必陷于混乱、甚至瘫痪状态。当生产与安全发生矛盾、危及职工生命或国家财产时,生产活动停下来整治、消除危险因素以后,生产形势会变得更好。"安全第一" 的提法,决非把安全摆到生产之上;忽视安全自然是一种错误。 一、地质资料比较齐全,赋存条件基本清楚的中型矿山,应有采矿方法设计图,作为施工依据。产状、赋存条件缺乏的矿体,必须在开拓、采准过程中,及时进行补充勘探,做出块段或矿块的采矿方法设计图。 二、采矿方法必须根据矿体的斌存条件、围岩稳定情况、设备能力等因素谨慎选择。厚度大或倾角缓的矿体,采用留矿法时,应合理地布置底部结构,防止底板留矿。没有足够符合要求的木材时,不应采用横撑支柱法等耗用大量木材的采矿方法。 三、每个采场都要有两个出口,并上下连通。安全出口的支护必须坚固,并设有梯子。 四、在上下相邻的两个中段,沿倾斜上下对应布置的采场使用空场法、留矿法回采时,禁止同时回采,只有上部矿房结束后,才能回采下面采场。 五、采用全面采矿法时,回采过程中应周密检查顶板。根据顶板

采矿学 课程设计说明书 设计题目: 助学院校: 自考助学专业: 姓名: 自考助学学号: 成绩: 指导教师签名: 河南理工大学成人高等教育 2O 年月日

前言 采矿课程设计是采矿工程专业教学环节的重要一环。它是学生学过《井巷工程》、《采矿学》、《矿井通风安全》等课程,以及通过生产实习之后进行的。其目的是巩固和扩大所学理论知识并使之系统化,培养学生运用所学理论知识解决实际问题的能力,提高学生计算、绘图、查阅资料的基本技能,为毕业设计奠定基础。 采矿课程设计是属于教学性设计,设计题目由指导教师拟定。学生应根据设计题目按照本大纲的要求,在规定的时间内认真、独立地完成计算、绘图、编写说明书等全部工作。 设计中要认真贯彻《煤炭工业技术政策》、《煤矿安全规程》、《煤炭工业矿井设计规范》以及国家制定的其它有关煤炭工业的方针政策。设计力争作到分析论证清楚、论据确凿,并积极采用切实可行的先进技术,力争使自己的设计成果达到较高水平。

目录 1 井田地质特征、矿井储量及设计生产能力 (1) 1.1 井田地质特征 (1) 1.1.1地层 (1) 1.1.2 构造 (2) 1.2 井田范围及储量 (3) 1.2.1 井田境界 (3) 1.2.2 井田储量 (4) 1.2.3 矿井的工业储量 (4) 1.2.4 矿井设计储量 (5) 1.2.5 矿井设计可采储量 (6) 1.3 矿井年储量及服务年限 (8) 1.3.1矿井工业制度 (8) 1.3.2矿井服务年限 (8) 2 井田开拓 (9) 2.1 井田内划分 (9) 2.2 开拓方案的选定 (9) 2.3方案经济比较 (10) 确定方案 (13) 3 采煤方法 (15) 3.1 选择确定采煤方法 (15) 3.2 采区巷道布置 (15) 3.2.1采区主要参数的确定 (15) 3.2.2煤柱尺寸 (15) 3.2.3采区上下山的布置 (16) 3.2.4回采巷道的布置 (16) 3.2.5联络巷的布置 (16) 3.2.6采区车场形式的选择 (16) 3.2.7采区硐室 (18) 3.2.8采区千吨掘进率、采区掘进出煤率及采区回采率 (18) 3.3 回采工艺 (19) 3.1.1综采工作面的主要设备 (20) 3.2.2工作面循环方式和循环作业图表的编制 (21) 参考文献 (24)

1、矿体赋存分类 网上采矿设计手册 1)按倾角分类 (1)水平和微倾斜矿床,倾角小于5° 0°-3° (2)缓倾斜矿床,倾角为5°-30° 3°-30° (3)倾斜矿床,倾角为30°-55° 30°-50° (4)急倾斜矿床,倾角大于55°大于50° 2)按厚度分类 (1)极薄矿体:小于米小于米 (2)薄矿体:米米 (3)中厚矿体:4-10米 5-15米 (4)厚矿体:10——30米 15-50米 (5)极厚矿体:大于30米大于50米 2、根据矿体厚度划分的采矿方法 1)极薄采矿方法(矿体厚度小于米) (1)留矿采矿法 该法适用于倾角大于55°的急倾斜矿体,及围岩稳固到中等稳固,矿体产状较规整,矿石不结块,无不自然现象 (2)削壁充填及选别充填采矿法 该法适用于矿石品位较高,极薄的贵金属或稀有金属矿床,以及附产其他矿物的矿床。 该法采下损失率低,工作面手选能有效地提高出矿品位、减少提升、运输、选矿费用;废石充填采区,有利地压管理和防止地表陷落,安全上合理,对于稀有、贵重金属极薄矿体,特别是深部开采矿山中,经济上合理,有一定适应性。缺点是生产能力低下,工艺及管理较复杂,工作面劳动强度大,采矿成本高,难予实现机械化。 2)薄矿体采矿法(矿体厚度在米之间) (1)壁式崩落采矿法 该法主要适用于矿体厚度米至米的缓倾斜矿体,大于米厚的矿体,支护困难,一般留米护顶矿石不采,控制采高实际为米,另一方式采用锚杆矿柱联合护顶,将壁式法转为房柱法。 (2)房柱采矿法

该法主要适用于矿体厚度小于8-10米范围,大于10米的矿体是偶尔采用。要求矿石及围岩稳固和中等稳固,矿体倾角以缓倾斜矿体为主,倾斜矿体次之。由于留矿柱损失金属和矿石,所以一般用于低价或贫矿之中。 (3)全面采矿法 该法适用于围岩较稳固,矿体倾角小于40°-45°,矿厚2-4米的矿床(矿厚大于4-5米,相比看建筑加气块。一般应用房柱法) (4)其他采矿方法 薄矿体留矿采矿法,其采场结构和采准切割工程布置及落矿工艺基本同极薄矿体留矿法,但有几个明显的技术发展。第一是电耙留矿法的采用,使留矿法适应的范围扩大到30°以上的倾斜矿体。第二是各种新型锚杆用于采场支护,使留矿法从适用于较稳固的岩石,扩大到中等稳固以下的岩石。第三是振动放矿技术用于留矿法采场,节约漏斗木材,大大提高放矿效率,减轻工人劳动强度,有利实行快采快放。 3)中厚矿体采矿方法(矿体厚度在4-10米之间) (1)分段崩落采矿法(可以分为有低柱和无低柱) 有低柱分段崩落法主要适用条件: ①厚度大于5米,、倾斜矿体和厚度大于10米的缓倾斜矿体; ②对矿体形态及矿岩接触面情况没有严格要求,但矿体形态规整,矿岩界线明显或围岩矿化程度较高,是比较好的条件。免蒸加气块设备厂家。矿体内最好不含或少含夹石,负责贫化指标影响大。 ③各种矿岩稳固程度都能适应,但覆盖岩层呈大块自然冒落是较好的条件,如矿体顶板和覆盖层均很稳固,则需强制放顶。 ④要求矿石无自燃性和粘结性。 ⑤由于该法损失贫化大,最好用于低价、低品位的矿床。 ⑥地表允许陷落。 (2)分段采矿法 ①围岩稳固,矿体稳固或中等稳固,以不发生片邦和冒顶为原则。

采矿方法选择与设计 采矿法选择是根据矿山具体的矿体赋存条件和技术经济条件确定采矿法。通常,在矿山的设计阶段由设计部门选定采矿法。矿山仅在具体条件发生变化,或设计部门所定采矿法实践证明不行时,才需重新选择采矿法。 采矿法选定后,作其方案设计和施工设计,并进行采矿法的试验和试生产后,才能全面投产。对于引进国外的采矿法,必须先进行系统的工业性试验后方能推广。 13.1 采矿法的选择 一、选择采矿法的原则 正确选择采矿法考虑的原则是:生产安全,劳动条件好;机械化程度高,矿块生产能力大,劳动生产率高;矿石回收率高,贫化率低;材料(主要是木材,水泥和铜材)消耗少;采矿成本低,经济效益好;回采工艺简单,管理方便等。 二、影响采矿法选择的因素 (1) 矿床地质条件 影响采矿法选择的矿床地质条件有矿体倾角、厚度、形态与埋藏深度;矿石和围岩的性质(主要是稳固性、可崩性、放射性、结块性与自燃性等)矿石的品位和价值,品位的分布;矿体是否含夹石,夹石的形态和分布;围岩矿化程度;矿石的可选性;含水层及相对隔水层的产状与分布规律;岩石原始应力场的情况等。 (2) 开采技术经济条件 开采技术经济条件包括:地表是否允许崩落;加强部门对产品的技术要求(包括对矿石品位、品级、有害成分及块度等);国家对产品的急需程度;回采设备、备品备件及材料的来源和供应状况;对采矿法的技术管理水平和掌握程度。 在选择采矿法时,并非上述所有因素同时影响,或以同等程度影响,需要根据具体情况作具体分析,抓住主要因素,综合考虑其它次要因素。 三、采矿法选择的步骤 采矿法选择一般经历调查研究、采矿法初选、技术比较合技术经济比较等四个步骤。 (1) 调查研究 收集和掌握采矿法的基础资料,仔细研究地质报告、选矿资料(选矿对矿石的要求,选矿费用、尾砂的产率、粒级和成分等),以及上述影响采矿法选择的其他资料,并到矿山现场进行实地考察。 若矿床由多个矿体组成,则根据矿岩的稳固性、矿体的倾角和厚度等,将矿体分组,以便针对不同组别选择不同的采矿法。 (2)采矿法初选 在调查研究的基础上,根据采矿法选择的原则,针对具体矿体,初步提出几个技术上可行的采矿法方案,删去明显不合理的方案。 (3)采矿法的技术比较 根据初选出的苦干采矿法方案,相应确定每个方案的结构参数、采切工作、回采工艺和技术经济指标,绘制采矿法的方案标准图,并对其进行技术比较。 参与技术比较的指标有:矿块生产能力、采切比、矿石回收率和贫化率、主要材料消耗、采矿劳动生产率等。技术比较还包括以下不能量化的内容:作业的安全与劳动条件、材料、设备的来源及供应状况,回采工艺的难易程度,采矿法的灵活性和其优、缺点,以及与采矿法有关联的地表保护等方面。 在进行采矿法的技术比较时,必须注意:合理选取采矿法的技术指标,防止片面追求先进指标;客观地评价各个采矿法方案的优劣;对两步骤回采的采矿法,将矿房与矿柱作为整体统一评比。

采矿学课程设计

目录 第一章前言 第二章采区储量与生产能力 第一节采区储量 第二节生产能力与服务年限 第三章开拓方式简介 第一节井筒 第二节大巷 第四章采区准备方式 第一节上山布置与断面 第二节采区车场与硐室 第五章采煤方法 第一节采煤系统和回采巷道布置 第二节采煤工艺 (含工作面循环作业图表) 第三节采煤工作面设备选型 第六章总结与分析

第一章前言 一、设计的目的 1、应用《采矿学》所学的知识,通过课程设计巩固和扩大所学理论知识并使之系统化。 2、培养运用所学理论知识解决实际问题的能力,提高计算、绘图、查阅资料的基本技能。 3、为毕业设计中编写毕业设计说明书及绘制毕业设计图纸奠定基础。 二、矿井开采条件 1、二 1 煤层 二 1 煤层位于组下部,矿区围标高为-600~+300m,埋深约179~1080m。上 距砂锅窑砂岩一般为65.02m,下距L 9 石灰岩7.24m左右。煤层厚度变化较大,厚0~16.26m,平均5.74m,为薄~特厚煤层。 二 1 煤层结构较简单,含1层夹矸,夹矸厚分别为0.14~0.05m,岩性为炭质泥岩。 二 1 煤层顶底板特征: 1)顶板:二 1 煤层直接顶板以砂质泥岩为主,厚0~7.35m,平均1.93m,抗压强度58.5Mpa;老顶大占砂岩,以中粒砂岩为主,厚 1.03~28.52m,平均14.82m,抗压强度44.6~103.5Mpa、抗拉强度4.83~5.23Mpa。二1煤层顶板受滑动构造影响较大,顶板不稳定,不易管理。 2)底板:二1煤层直接底板为砂质泥岩或条带状细砂岩,平均厚7.42m;局部直接底板为粉细砂岩、炭质泥岩及泥岩,采煤过程中,泥岩易遇水膨胀发生地鼓现象。 大部分直接顶板为砂质泥岩,间接顶板为大占砂岩,以中粒砂岩为主,有时可成为直接顶板,厚1.03~28.52m,平均14.82m。大部分直接底板为砂质泥 岩或条带状细粒岩,平均7.24m;间接底板为组L 7~8 石灰岩。 2、煤质 (1)、物理性质 二 1煤层物理性质:二 1 煤层以粉煤为主,为黑~灰黑色,玻璃光泽,粉状、 鳞片状产出,强度很低,手捻即成为煤粉,易污手。煤层中下部常有碎粒或块状

矿体赋存状况分类及相应 采矿法 The pony was revised in January 2021

1、矿体赋存分类 网上采矿设计手册 1)按倾角分类 (1)水平和微倾斜矿床,倾角小于5° 0°-3° (2)缓倾斜矿床,倾角为5°-30° 3°-30° (3)倾斜矿床,倾角为30°-55° 30°-50° (4)急倾斜矿床,倾角大于55°大于50° 2)按厚度分类 (1)极薄矿体:小于米小于米 (2)薄矿体:米米 (3)中厚矿体:4-10米 5-15米 (4)厚矿体:10——30米 15-50米 (5)极厚矿体:大于30米大于50米 2、根据矿体厚度划分的采矿方法 1)极薄采矿方法(矿体厚度小于米) (1)留矿采矿法 该法适用于倾角大于55°的急倾斜矿体,及围岩稳固到中等稳固,矿体产状较规整,矿石不结块,无不自然现象 (2)削壁充填及选别充填采矿法

该法适用于矿石品位较高,极薄的贵金属或稀有金属矿床,以及附产其他矿物的矿床。 该法采下损失率低,工作面手选能有效地提高出矿品位、减少提升、运输、选矿费用;废石充填采区,有利地压管理和防止地表陷落,安全上合理,对于稀有、贵重金属极薄矿体,特别是深部开采矿山中,经济上合理,有一定适应性。缺点是生产能力低下,工艺及管理较复杂,工作面劳动强度大,采矿成本高,难予实现机械化。 2)薄矿体采矿法(矿体厚度在米之间) (1)壁式崩落采矿法 该法主要适用于矿体厚度米至米的缓倾斜矿体,大于米厚的矿体,支护困难,一般留米护顶矿石不采,控制采高实际为米,另一方式采用锚杆矿柱联合护顶,将壁式法转为房柱法。 (2)房柱采矿法 该法主要适用于矿体厚度小于8-10米范围,大于10米的矿体是偶尔采用。要求矿石及围岩稳固和中等稳固,矿体倾角以缓倾斜矿体为主,倾斜矿体次之。由于留矿柱损失金属和矿石,所以一般用于低价或贫矿之中。 (3)全面采矿法 该法适用于围岩较稳固,矿体倾角小于40°-45°,矿厚2-4米的矿床(矿厚大于4-5米,相比看建筑加气块。一般应用房柱法) (4)其他采矿方法 薄矿体留矿采矿法,其采场结构和采准切割工程布置及落矿工艺基本同极薄矿体留矿法,但有几个明显的技术发展。第一是电耙留矿法的采用,使留矿法适应的范围扩大到30°以上的倾斜矿体。第二是各种新型锚杆用于采场支护,使留矿法从适用于较稳固的岩石,扩大到中等稳固以下的岩石。第三是振动放矿技术用于留矿法采场,节约漏斗木材,大大提高放矿效率,减轻工人劳动强度,有利实行快采快放。

2014-2015学年秋季学期“采矿学I”课程 考试改革试题 题目:浅孔留矿法采矿方法设计 学生姓名: 班级:11 采 3 学号:201114410314 专业:采矿工程 2014年 12 月 22日

目录 1、所选题目及要求 (1) 2、方案的选取 (1) 2.1、方案初选 (1) 2.2、方案确定 (2) 3、浅孔留矿法的地压管理办法及采空区处理 (3) 3.1、地压管理办法 (3) 3.2、采空区处理 (3) 4、标准矿块图 (3) 5、矿块的参数及相关工艺 (3) 5.1、矿块的参数 (3) 5.2、采准工艺 (3) 5.4、回采工艺 (5) 6、采准系数的计算 (8) 6.1、矿块采准、切割工作量计算 (8) 6.2、采出矿量计算 (10) 6.3、采准比计算 (10) 7、矿井生产能力与采场生产能力的关系 (11) 7.1、班产量 (11) 7.2、班产量分配 (11) 7.3、同时生产矿块数及矿柱数 (12) 8、矿块技术经济指标相关计算 (12) 8.1、采掘设备 (12) 8.2、运搬设备 (13) 8.3、矿块技术经济指标 (14) 9、参考文献 (14) 10、附录 (15) 10.1、试题题目 (15) 10.2、考试要求 (16) 附图(1) (16)

1、所选题目及要求 某矿山年产铁矿石25万t,矿体埋深300m,地表为山地,地表允许崩落,矿体沿走向长度1000m,矿体平均厚度5-7m,矿体平均倾角70°,上盘围岩稳固,矿体稳固,下盘围岩稳固,试论述: (1)该矿体开采采用的采矿方法,并指出所选采矿方法的地压管理方式; (2)按1:1000比例尺设计所选择采矿方法的标准矿块图; (3)计算所选择采矿方法的采准系数; (4)矿块技术经济指标相关计算; (5)矿井生产能力与采场生产能力的关系; (6)设计说明书一份,主要论述采准、切割、回采、(充填)、通风各项工艺,以及上述各项问题。 2、方案的选取 2.1、方案初选 首先矿石和围岩稳固,采空区在一定时间内,允许有较大的暴露面积,故可以选用空场采矿法。而本次设计的矿体属于急倾斜、中厚矿体,所以排除全面采矿法、房柱采矿法和阶段矿房法。 由于矿区地标允许崩落,可以采用崩落法,由于矿体为急倾斜、中厚矿体且矿体稳固,所以排除单层崩落法和分层崩落法和阶段崩落法。 充填采矿法里面:单层充填采矿方法适用于水平或缓倾斜薄矿体、顶板围岩不允许崩落的矿体,而本次设计矿体厚度较大,且属于急倾斜矿体,故可以排除此开采方法;下向分层充填采矿法,用于开采矿石很不稳固或矿石和围岩很不稳固,矿石品位很高或价值很高的有色金属或稀有金属矿体,所以排除;分采充填采矿法适用于矿体厚度很小、急倾斜和极薄矿体,故也可以排除分采充填采矿方法。详细可参考下表一。

摘要 本设计基于响水煤矿地质条件,设计煤层为2号煤层,采区设计年产量为1.20Mt/a。 采区内2号煤层厚5-6.5m,平均6m,倾角6°-8°,平均7°左右,局部含夹矸,结构较简单、稳定,属于低瓦斯煤层。经计算,采区工业储量3223.16Mt,保护煤柱损失量300.27Mt,设计可采储量2922.89Mt。 根据采区地质条件,提出三个技术上可行的准备方案。方案一:一煤一岩上山;方案二:两条岩石上山;方案三:两条煤层上山。通过技术经济比较,最终确定使用方案二。为保证单个工作面产量达到采区设计生产能力,计算出工作面长度为200m。工作面采用“三八”制作业,两班割煤、一班检修,截深0.6m,每个采煤班割2刀。采用沿空留巷技术,区段间不留煤柱。经计算,采区实际生产能力为1.26Mt/a,服务年限为24.4年。 设计采用综采工艺,采高6m,用全部垮落法处理工作面的采空区,通风方式为U 型通风。根据生产技术条件及三机配套原则,确定工作面设备为:采煤机型号MG300-W、液压支架型号ZZ4400/18/38,刮板输送机型号SGZ-764/264。 关键词:2号煤层;采区布置;综采工艺;U型通风;沿空掘巷。

ABSTRACT This design is based on the xiangshui mine geological conditions, the design of 2 # coal seam of coal seam, the mining area design annual production capacity of 1.20 Mt/a. Within the mining area no. 2 coal seam thickness of 5-6.5 m, an average of 6 m, 6 ° ~ 8 °inclination, an average of around 7 °, local containing dirt band, structure is simple, stable, belongs to the low coal seam gas. Through calculation, the mining area industrial reserves 3223.16 Mt, protective coal pillar loss 300.27 Mt, design of recoverable reserves of 2922.89 Mt. According to the mining geological conditions, the paper puts forward three feasible in technique preparation plan. Solution a: a coal rock up the hill; Scheme 2: two rock up the hill; Solution 3: two coal seam up the hill. Through the technical and economic comparison, finally determined using scheme 2. In order to ensure the production capacity of a single working face production reaches mining area design, calculate the working face length of 200 m. Face adopt \"38\" manufacturing, two class cut coal, a class of overhaul, and cut 0.6 m deep, each coal class 2 cutter. By adopting the technology of along the empty left lane, section between the coal pillar. By the calculation, the actual mining production capacity of 1.26 Mt/a, length of service is 24.4 years. 6 m design using fully mechanized process, mining height are broken, with the working face goaf caving method, all the data, for the u-shape ventilation ventilation way. According to the production technological conditions and principles of form a complete set of compressors, determine the equipment as follows: the coal mining machine number, hydraulic support model ZZ4400 MG300 - W / 18/38, scraper conveyor type SGZ - 764/264. Key words: no. 2 coal seam; Mining area layout; Fully mechanized process; U-shaped ventilation; Roadway driving along goaf.