配电箱生产工艺文件

一、目的

通过装配操作人员的精心装配,以保证提供合格、优质的成套开关设备。二、适用范围

用于配电箱的一次二次元器件的装配、一次二次布线等生产的指导。

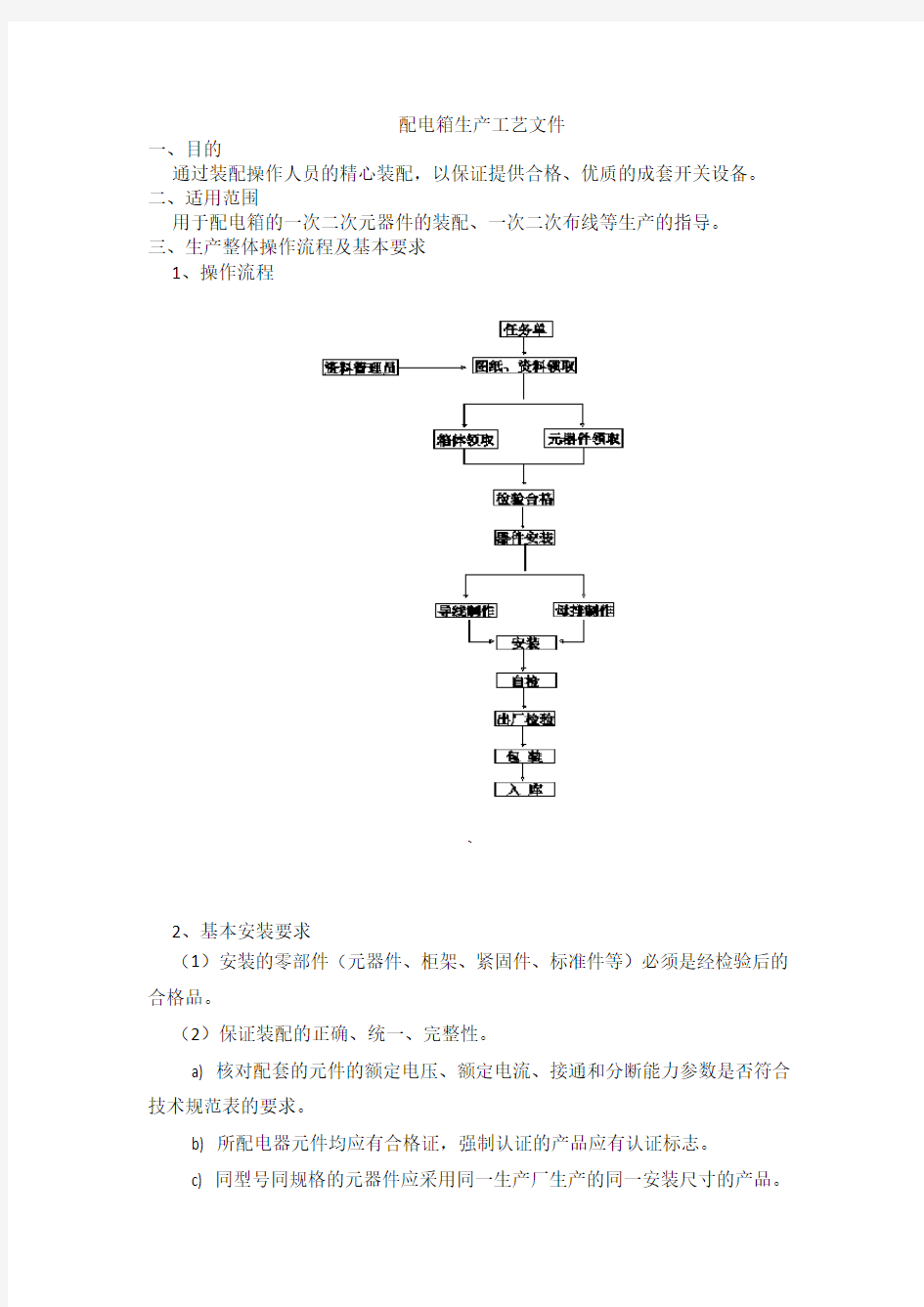

三、生产整体操作流程及基本要求

1、操作流程

~

2、基本安装要求

(1)安装的零部件(元器件、柜架、紧固件、标准件等)必须是经检验后的合格品。

(2)保证装配的正确、统一、完整性。

a) 核对配套的元件的额定电压、额定电流、接通和分断能力参数是否符合技术规范表的要求。

b) 所配电器元件均应有合格证,强制认证的产品应有认证标志。

c) 同型号同规格的元器件应采用同一生产厂生产的同一安装尺寸的产品。

d) 电器元件的合格证,使用说明书、附件、备件等在开箱验收后应有专人妥善保管。

、

(3)柜体结构在成套装配的部分,应符合要求,如铰链和门的开启应转动灵活,开启角度不得小于90°,在开闭过程中不应损坏喷涂层。门的缝隙应调整一致,箱体同一缝隙均匀差<1mm,平行缝隙均匀关<2mm。

(4)所有元件安装固定在骨架支架上,不得有松动,元器件应整齐美观、不歪斜,应按照制造厂的说明书(使用条件、电器间隙、飞弧距离等)要求进行安装。元件安装及接线应使用正常,其功能不致由于相互作用而受到损害或误动作。

(5)柜内用以固定电器元件及连接导线的紧固件应紧固,螺钉应拧紧无打滑及损坏镀层等现象,并应有防松措施,螺钉拧紧后,螺栓一端伸出螺母部分露出2—5扣螺距,不允许低于螺母端面,元器件上不接线的螺钉也应拧紧。同一元件使用的紧固件应是同一标准号、同一种工艺处理后的标准件。

(6)低压配电装置的电气间隙为12mm和爬电距离为20mm。

(7)产品铭牌固定牢固、平整、端正,内容要完整并符合产品技术条件和相关标准的规定及要求,所装电器元件的铭牌字迹,标注应清晰。

(8)柜体骨架应保证有可靠的电气接地,喷漆后产品在装接地线前必须进行彻底的刮漆处理,并应有明显接地符号。接地螺钉应不小于M12,一次设备接地均采用编结铜扁线,但必须有接地标识(接地标牌或接地色标)。压接头搪锡,截面不小于32mm。

(9)注意文明生产,电器配件的搬运转移应小心轻放,不要互相磕碰,安装过程中,注意不要碰坏柜体及电器配件的油漆及镀层,产品安装完之后,内部应清洁,无其它印痕及杂物。

%

四、安装接线步骤

1、领取图纸—领箱体、元器件

1)根据车间领导分配的生产任务单在资料管理员处领取加盖“受控”章的图纸资料;

¥

2)箱体的领取:依据任务单号上“生产任务单号”至箱体车间领取对应数量、型号的箱体,小型元器如用液压车托运,两人协助完成。箱体放置于指定位置,摆放整齐,箱体前后预留足生产安装空间。

3)根据元器件单台明细至元器件仓库领取相应元器件;对照元器件清单逐项领取,同时核对数量并检查及质量是否合格,合格证及使用说明书是否齐全。元件及材料与图纸要求不符,必须备有代用手续方可使用,否则不得使用,不合格的元件及材料不得使用。

4)元器件的堆放、拆取包装:拆包装时应将同一批元器件放到一个位置,轻拿稳放,防止损坏元器件。元器件的附件如:固定螺丝、灭弧片、说明书等也需分类分产品妥善保管,如:断路器、控制器、多功能仪表、复合开关、电容器等,待装配生产完成后期放置在资料袋中随产品一起发货。在拆元器件包装时,应注意检查元器件是否有问题,如表面有明显裂痕、外壳有破损、断路器无法分合闸等,如发现问题及时向质检反应,待质检确认后向仓库更换。

2、图纸的熟悉:

1)依据《电气原理图》了解产品单台配置及布局情况:

注意图纸上的备注说明,注意事项以及材料,操作等有特殊要求。

3、一次元件的安装

工具、材料的准备

a.工具:十字螺丝刀、扳手、卷尺、套筒扳手等;

<

b.标准件:M8*20、M6*20

c.元器件:图纸上对应型号的ABB刀熔开关(含开关及熔体)1只、漏

电断路器3只、塑壳断路器1只、

d.箱体内分别给不同元器件用的不同规格横称;

基本安装方法:

(1)电气元件的紧固应设有防松装置,一般应放置弹簧垫圈及平垫圈。弹簧垫圈应放置于螺母一侧,平垫圈应放于紧固螺钉的两侧。螺丝紧固以平垫被压平为准。

(2)“对角线”按压安装法:具有四个孔位的电气元件的安装首先安放对角上螺丝,暂不拧紧,待另对角螺丝放入安装孔位后适当调整元器件至其垂直于安装横梁后固定各螺丝。

ABB刀熔开关的安装

a)打开开关上下前罩,收集其安装螺丝,统一收集摆放于纸箱内。

!

b)将开关正面垂直放置与水平位置上的两根横梁上,对准安装孔,“对角线”安装法安装,采用原装4个M8*20配套螺栓。固定时需保证开关位置垂直端正,固定面应平整,坚固螺栓用力适当,以免损坏塑料底板。

c)将前盖按原样固定在开关上。

d)熔断器的安装:有标识熔芯,其标识的方向应装在便于观察侧;

(安装应保证熔芯和熔断座接触良好,以免因熔芯温度升高发生误动作。安装熔芯时,必须注意不要使它受机械操作,以免减少熔芯截面积,产生局部发热

而造成误动作。)

e)分合4-6次无卡住及操作力过大现象开关,合闸后定位要准确,三个刀切入深度应相等,手柄无回弹现象,在使用前或调整过程中在触头接触处涂工业凡士林。

安装时不得损坏开关触头及其它零件,不得损伤绝缘外壳。

断路器的安装

;

(出线漏电断路器、电容总开关塑壳断路器)

根据布局图布置元器件排列顺序,分别垂直正面放置断路器,断路器安装孔对准横梁安装开孔,对角线安装,固定采用原装配套安装螺丝。

电容器的安装

a)如下图所示,分别放置电容侧两侧所用的塑料卡座;

b) 在水平面上平行摆放电容器所用横称两根,放置电容器,调整两横称间距至塑料卡座安装孔对准横梁条形安装孔,电容器与横称保持垂直,水平放置的两个

电容器间距为CM;

c)分别用4个6*20的螺栓+一平一弹+螺帽固定每个电容器,以弹垫被压平为准。

!

d)需两人协助将安放有电容器的横称放置于柜内补偿室,安装固定;

铜排及互感器的安装

铜排安装要求:

母线与母线,母线与电器元件的连接,一律用贯穿螺栓紧固,贯穿螺栓紧固应符合下表的规定。

注:方位的判定均以柜的正视方向为准。

a. 母线的搭接接触面应保持清洁;

b. 母线平置时螺栓应由下至上穿,在其余情况下螺母应置于维修侧,在

将弹簧垫圈压平后再旋转进半扣此力矩为宜,此时螺栓长度应露出螺母2~5扣;

c. 螺栓两侧均应用垫圈,相邻螺栓的垫圈间应有3mm的净距,螺母侧应

装有弹簧垫圈或锁紧螺母;

d. 螺栓应受力均匀,不应使电器件的端子受到额外应力;

、

e. 母线安装完毕后不应有应力;

f. 母线连接处可用专用绝缘套盒保护;

具体安装步骤:

(1)出线断路器上铜排

(2)连接横排的安装

(3)进线刀熔开关下引铜排

(4)测量互感器的安装

(5)进线刀熔开关下引铜排与横排之间衔接铜排

>

(6)进线刀熔上进线铜排

(7)计量互感器的安装

电流互感器安装

(1)电流互感器在铜排固定前放置安装;

(2)电流互感器优先正面安装,方便维修,往铜排上安装时,顶丝和铜排之间加塑料垫片;

(3)三个电流互感器安装时,优先采用水平排列,电流互感器之间最小有3mm 的间隙,有困难时采用“品”字型排列,B相的电流互感器与A、C相电流互感器之间最小有10mm的间隙;

二次元器件的安装

熔断器安装()

、

首先裁取适量长度的高低导轨,固定在横梁指定位置上;然后放置熔断器座,两端用固定端子固定,并用十字拧紧。然后拧开熔断器盖,放入熔断体,触头的钳口应有足够的压力,管式熔断器两端的铜帽与熔丝压紧接触良好。

仪表的安装

按照图纸布局图,注意电流表电压表的位置。

转换开关的安装

信号灯安装:

信号灯安装首先拧开固定座,从仪表门正前方插入安装孔,固定座从背面旋进固定,保证接线端子统一垂直上下位置。

注意信号灯不同电压等级220V、380V的位置。

:

避雷器的安装

一二次线配线

工具材料的准备

a.工具:斜口钳(140mm)、剥线钳、压线钳、管型端头压线钳、十字

螺丝刀、一字螺丝刀、卷尺、

》

b.导线:(一次)图纸指定线径的导线

(二次)选用黑色多股软线,计量部分:电流回路:BV4mm2 电压回路:;其余电流回路选用mm2,电压回路选用BVR-1mm2。

c.接线端子:OT端子、UT端子、各种规格铜质线鼻子<铜接头>

d.其他辅料:扎带、φ8蛇形管、线号管

配线工艺流程

○1测量导线○2剪线○3套标志管○4布线○5扎线○6分线○7剪线头○8剥线头○9冷压接端头○10接端子

一二次行线工艺要求

]

(1)按行线图或电气原理图的要求确定布线方案。

(2)导线以横平竖直原则,折弯部分的圆角半径应不小于R10。

(3)导线的落料要按照图样规定选择线径截面,导线应压接铜街头连接,其剥头长度应超出铜接头孔径深度的1mm—3mm,剥头时不应损害和折断铜芯线。

导线的连接

(1)无论单股导线或多股导线,分线时不能握死弯,用手握90度活弯,分线点直接对应开关的接线点。

(2)导线从分线点到元器件接线点的长度,以元器件的具体位置而定,导线到相同电器元件的接线点弯曲一致。

(3)采用单股导线时,端头应折回头弯,回头弯的长度以线皮间距元器件裸铜接点1mm为标准,回头弯水平压接;电器元件为螺钉压接时,单股导线应弯圈,弯圈应为螺钉直径的倍,弯圈方向同螺钉紧固前进方向一致;压接处线皮外露1mm,压接牢固。

(4)采用多股一次导线时,端头要涮锡,涮锡后保持线皮的清洁。两根以上的导线连接时采用冷压接线片,压接时用专用压线钳压接两道,压接的顺序-先压导线端,压接后涮锡,涮锡的质量保证锡从接线片的开口处进入接线片内。接线片涮锡后套热缩管,热缩管要剪成直角,同一排导线的热缩管成型后,应保持高度一致。

'

(4)多股铜芯线与铜接头压接时,铜接头的孔径截面应和导线截面相配合,铜接头的安装孔应和电器元件接点螺钉直径相一致,导线塑料部分应与铜接头端头靠紧,铜接头压接后不应有松动现象。

(5)一次导线与铜接头处应有套管,其颜色根据相序而定A黄B绿C红N 淡蓝,套管的长度为15mm~20mm。

(6)导线束捆扎力求间隔均匀,线束排列层次分明,尽量减少弯曲与交叉,导线或导线束与电器元件接点连接除爪形垫圈外,螺钉上均有平垫圈和弹簧垫圈,旋紧程度以弹簧垫圈压平为准。

(7)导线应远离发热元件,最小距离应大于15mm,应避免将导线敷设于发热元件上方。

(8)根据走线方案需弯曲转换方向时,用手指进行弯曲,不得用尖嘴钳等锋利工具弯曲,以保证导线绝缘层不受损伤。导线弯曲半径不得小于导线外径的2倍。

(8)导线端头与电器元件接点连接的螺钉应旋紧,不得松动,接线后各导线应整形,以达到美观、线路挺直、接点牢固。

(2)线束敷设

导线线束在板或梁后敷设,分支水平线束用塑料扎扣捆绑,垂直线束用螺旋管缠绕捆绑,捆绑时导线不应交叉,采用扎带捆绑时间距80mm,在开关等元器件的分线处适当增加扎扣,保证分线点直接对应元器件的接线点。整条线束横平竖直,参照物安装梁边、U型竖梁。

,

(3)线束固定

水平线束固定间距250mm,尽量使用扎扣捆绑固定,无法固定时采用30*30的吸盘固定;垂直线束固定间距300mm,直接固定在U型竖梁(U型竖梁前立面的内面),线束转弯处增加固定点。经过电气梁端头时注意防护。

具体生产步骤:

(1)打印线号管:

依据“电气接线图”中每一元器件接线位置打线号,具体显示为“线路编号-接线位置编码”,如:A相测量互感器2TA的S1端连接至电流表PA1的1端,S1端线号管标记为“A412-PA1:1”,而PA1的1端标记为“A412-2TAa:S1”

设置线号管长度应为20~25mm,线号打印清晰、牢固,不同线径选用其相应线号管,不得任意混用。

(2)测量导线:

)

用BVR1mm2软导线,根据元器件布置,确定走线方案,测量记录各部分导线所需长度,注意加上一定预留量,记录该数据。

(3)导线加工:

在下线机中设定所需导线的长度,选择相应导线放入机器,依据项目数量设置所需导线根数。同一长度的导线加工完成后捆扎,注明

使用导线端头号码管的标识,然后将此扎导线挂在线架上开始进行下

一根导线的加工。

(4)套号码管

在导线加工及号码管打印完成后根据每扎线的标识统一套号码管,注意防止号码管的滑落。

(5)导线捆扎

将已套有号码管的导线根据同一柜内不同功能不同安装走线不同分类,分类完成后分放入每个柜体相应位置上。

(6)布线

(

a.线束要保持横平竖直,参照物:水平线束与仪表门的横边平行,垂直线束与仪表门的竖边平行。

b.线束内导线用100 mm长的扎扣捆绑,捆绑时导线不应交叉,扎扣间距50~

60 mm,分线点整加扎扣。

c.每一线束的始末二端必须压紧。

d.配电箱内主线束沿U形竖梁的后立面敷设,线束缠绕Φ8的螺旋管。

过门线要求:

a.过门线束长度一般应为250~300mm。

b.过门线束用Φ8的螺旋管缠绕,缠螺旋管之间的间距10~15mm。

(

c.过门线束进入柜内的第一固定点在安装梁,固定点的位置和仪表门的过门卡子相对应,固定后线束打圆弧弯绕过U形竖梁进入U形竖梁的后立面。

d.过门的线束,必须在活动点的两端固定线束,为保证可动部分的自由开关,导线束应留有余量,但在转动时不得碰及柜体。

过门线捆扎具体如下图:

仪表门配线:

仪表门的线束要经过过门卡子进入柜内,卡子和线束之间,缠绕3-4层黑色胶带(胶带要缠绕整齐)。仪表门常用的配线见下图。

^

凡是在可转动的门、面板上的线束,其导线必须采用多股软线。

电流互感器导线

(1)互感器安装时应使一次电流由L1流入二次回路K1流出,经外部回路流回K2。

(2)一次回路通过电流时,二次线绝对不可开路。

}

(7)分线

a.仪表:仪表分线后,按规定的仪表接线方式,仪表线握弯的弯曲点与仪表边沿平齐为标准,弯曲一致。

b.转换开关:线束距转换开关25mm左右进行分线,同转换开关平行对接点分线。

号码管的方向调整

剥线前依据其接线位置检查调整线号管字体方向,具体读号方式:线号管垂直放置时,线号应从下向上读;线号管水平放置时,线号从左向右读。

接线端子的选用:

—

对于接线片不要求涮熄的的合同选用合适的预绝缘接线片。

(1)电源线、电流表、电压表,N、PE排上压接导线,采用OT接线片;

(2)电容器指示灯接线端采用E系列接线端子;

(3)AD11指示灯、转换开关、BH系列互感器、电流表采用UT接线片;

线芯与端头的配合

截面在1-平方毫米的导线,应使用剥线钳剥去绝缘层,

<

导线压接

根据接线片长度确定剥线长度,用专用的剥线钳的合适钳口进行剥线。

对于OT、UT接线片采用冷压方式。

压接线片:用专用二次压线钳选用合适钳口压接,选用合适钳口,压接时压线钳压到底,压线钳弹簧弹开钳口,首次压接查看接线片是否压接到位,钳口是否磨损。检查保证压接紧固。

接线点压接:

(1)接线点压接时,接线片要完全被压接在接线点。特别注意UT接线片的压接,杜绝U形接线片一边压在端子内,一边压在端子外。

(2)接线点必须紧固,压接后用手垂直用力,接线片不能从压接端子内脱落。

(3)元件上不接线的端子也要适当拧紧,预防产品在运输过程中螺钉脱落。

保护接地

有接地要求的元件必须接地,例如:电流互感器采用就近接地,保护地线截面依据接地工艺选用。

仪表门接地:采用就近接地原则,从仪表门接地点(Φ6)到U型竖梁前立面对应点(用Φ6接线片)进行连接,用6mm2编织线,编织线的长度为200mm,如果过长,用扎扣扎住,同喷塑层连接需要使用爪垫。

柜体接地:从柜体接地点和PE排进行连接,采用黄绿软线。考虑节约原则,优先采用从柜体接地点到PE排上最近的压接螺钉。

六. 铭牌的安装、3C粘贴

铭牌的加工:厂牌专用的金属标牌打印机进行刻字,内容以技术部给出的数字为准。刻字时位置居中,用力要适当,刻字后内容即要清晰,又不能出现很深的凹坑。

铭牌的安装: 3C粘贴在柜门左上角,铭牌铆接安装在柜体下门下部的中间位置,安装后不得倾斜。

完工检查

对照电气原理或接线图检查接线是否正确、导线截面是否符合图样规定。

检查方法:

检查标记套管看其接线是否正确,文字方向是否套反。

检查导线与端子连接是否良好、可靠;其冷压接端头是否牢固。

检验布线安装、各线路束是否达到横平竖直、整齐美观、线束固定,导线是否和金属外壳接触。

检查配线质量是否达到工艺要求。

清理柜内杂物,并对其内、外进行必要的擦拭或清洁工作。清洁方法采用干净布擦拭和压缩空气吹净。

送检