第44卷 第6期 2011年6月

天 津 大 学 学 报 Journal of Tianjin University

V ol.44 No.6Jun. 2011

收稿日期:2009-12-11;修回日期:2010-03-03.

基金项目:国家高技术研究发展计划(863计划)资助项目(2007AA041804);国家重点基础研究发展计划(973计划)资助项目 (20060056005).

作者简介:苏翠侠(1983— ),女,博士研究生,s_cx@https://www.doczj.com/doc/d8732906.html,. 通讯作者:蔡宗熙,zxcai@https://www.doczj.com/doc/d8732906.html, .

盾构刀盘掘进载荷的数值模拟

苏翠侠,王燕群,蔡宗熙,亢一澜,黄 田

(天津大学机械工程学院,天津 300072)

摘 要:刀盘是盾构机的关键部件,研究掘进过程中刀盘与界面耦合作用下动态载荷分布是刀盘设计的基础.应用有限元法建立了模拟刀盘掘进的三维分析模型,采用扩展的Drucker-Prager 非线性弹塑性模型作为土体的本构模型,应用包含单元删除功能的损伤失效准则模拟切屑的形成及分离,实现了盾构刀盘掘进过程的直接数值模拟,得到了刀盘系统切削载荷随掘进时间的变化曲线以及沿刀盘径向的分布曲线.研究发现,掘进初始阶段刀盘上刀具切削载荷沿径向增大且变化较大,稳定后则沿径向变化较小;刀盘扭矩自初始阶段逐渐增加到1800k N·m 后保持稳定不变,总体变化趋势与实际相符.

关键词:盾构机;刀盘;载荷分布;数值仿真

中图分类号:TP391.9;U455.3 文献标志码:A 文章编号:0493-2137(2011)06-0522-07

Numerical Simulation of Excavation Load on Cutterhead

in Shield Tunneling Machine

SU Cui-xia ,W ANG Yan-qun ,CAI Zong-xi ,KANG Yi-lan ,HUANG Tian

(School of Mechanical Engineering ,Tianjin University ,Tianjin 300072,China )

Abstract :Cutterhead is the most important component of shield tunneling machine. The fundamental problem for the

design of cutterhead is the dynamic load distribution on the excavation face during tunneling process. Finite element method (FEM ) was used to simulate the interaction between cutterhead and excavation face in tunneling process ,in which a 3D cutterhead model was established ,and the extended Drucker-Prager elastoplastic model was selected for the soil concer ning its mater ial nonlinear ity. Dur ing the excavating simulation ,soil cutting including cutting scr ap formation and cutting scrap separation was simulated by using the progressive damage and failure rules ,which con-tain element delete function. Based on the above established models the interaction between cutterhead and excavation face was simulated and the cutting load distribution of cutterhead was analyzed. The results show that the cutting load distribution of cutterhead increases apparently in the radial direction at the beginning of the excavation and then the change is smaller. The torque increases significantly to 1 800 k N·m at first and then keeps stable ,which is consis-tent with the engineering practice.

Keywords :shield tunneling machine ;cutterhead ;load distribution ;numerical simulation

盾构掘进机是目前隧道掘进的专门工程机械,被

广泛用于地下交通、运输管道等隧道工程建设.施工过程中刀盘系统与土体相互耦合作用,并受到地质等因素的影响,刀盘载荷十分复杂,因此,研究刀盘载荷分布规律,分析刀盘系统与土体的适应性,对优化刀盘拓扑结构、提高施工效率具有指导意义.

盾构刀盘的作业空间处于地表以下,属于封闭式

作业且工作环境复杂多变,无法直接观测刀盘在掘进过程中的载荷分布,因此目前针对刀盘载荷的研究较少.以往对盾构刀盘的研究主要集中在简化理论与模型实验等方面:简化理论方面主要是通过分析各种刀具的切削机理[1]推导盾构掘进所需总载荷[2],进而

2011年6月苏翠侠等:盾构刀盘掘进载荷的数值模拟 ·523·

分析刀盘一般设计理论及其影响因素[3];模型实验方面主要是通过制造等比例小型简化刀盘,进行土箱实验分析不同地质条件和掘进参数对掘进推力、扭矩等载荷的影响[4];另外一种方法是结合大量的实际工程的施工数据建立刀盘掘进参数的经验公式[5],总结各种刀具破坏形式及其检测方法[6],对影响刀盘掘进效率的因素进行分析及改进.

近年来随着数值技术的发展,有限元法为研究盾构刀盘载荷提供了一种新工具.盾构刀盘的载荷主要由刀盘与土体相互作用产生,刀盘掘进过程本质上可以视为动态的切削问题.采用有限元法从切削角度分析刀盘掘进必须考虑以下几个方面的问题:有限元模型的建立、土体本构的选择和切屑分离的模拟.创建适合的模型是数值仿真的首要问题,在满足计算精度要求的基础上应对模型进行合理的简化以节约计算成本.

土体本构的选择直接影响计算结果,近年来土力学的发展较为成熟,已经有越来越多的适合描述不同岩土特性的本构模型被提出,目前应用较多的岩土模型主要有Duncan-Chang双曲线模型、Drucker-Prager 非线性弹塑性模型、Cam-Clay模型、黏弹塑性盖帽模型等,研究结果表明它们大都能够给出满足适当精度要求的结果.

有限元模拟切屑分离的方法有很多,根据分离依据可以分为两类:基于应力、应变能密度或有效塑性应变等[7]物理量的物理准则和基于距离等几何尺寸的几何准则[8].具体实现方法包括单元移除、节点脱粘、节点分离等.切削仿真中上述切削分离方法选取不当经常引起网格畸变导致计算不收敛,采用离散元和有限元结合[9]、ALE 方法[10]、流固耦合、自适应网格划分技术[11]等方法在一定程度上能够描述网格大变形问题,但在应用中存在各自的局限性.

以往的研究或着眼于静力分析或将刀盘简化为简单的柱形刚体,都忽略了切削过程,相关的耕耘机刀具与土壤的切削仿真[12]以及金属切削仿真[8]研究为有限元分析盾构刀盘切削问题提供了一定的参考.Shen等[10]在此基础上将有限元分析土壤切削的方法应用于盾构刀盘掘进分析,针对盾构刀盘建立了一个简化三维模型,实现了刀盘掘进仿真.Shen采用的Ls-Dyna中的MAT147材料模型对标准的摩尔-库伦准则进行了修正,确定了与压力相关的峰值剪切强度,并提出了将ALE方法应用于刀盘-土体切削,从流体-固体耦合的角度处理了刀盘-土体的相互作用,解决了切削引起的土体大变形问题.但是一般来说,采用ALE、流固耦合等方法计算时间较长,占用了大量的计算资源;且此类方法研究的刀盘模型都比较简单,给出的关于刀盘载荷的信息不是特别丰富.正是由于这些因素的存在,至今未能得到刀盘在掘进过程中的更多的有效的载荷信息.

针对盾构刀盘掘进载荷问题,笔者采用有限元软件ABAQUS/Explicit进行了数值模拟仿真计算,建立了模拟盾构刀盘掘进过程中连续切削土体的三维动态仿真模型.在计算中采用了扩展的Ducker-Prager非线性弹塑性的材料本构关系,应用了具有单元删除功能的损伤失效准则,实现了对盾构刀盘掘进过程中的土体切屑分离的数值模拟.最后,本文基于三维仿真结果,讨论了盾构刀盘动态掘进过程中的切削载荷沿刀盘半径分布、随时间变化规律以及刀盘系统切削土体所受到的扭矩.

1 三维动态仿真模型

隧道掘进是一个复杂的施工过程,它对周围环境扰动较大,且由于盾构装备结构的复杂性,机械本身和施工环境影响盾构掘进过程的因素也很多.本文重点研究盾构刀盘掘进过程中的载荷分布,因此有限元建模包括了盾构机刀盘与正前方相互接触区域的土体,以此作为盾构刀盘系统三维动态仿真整体模型.

1.1 模型介绍

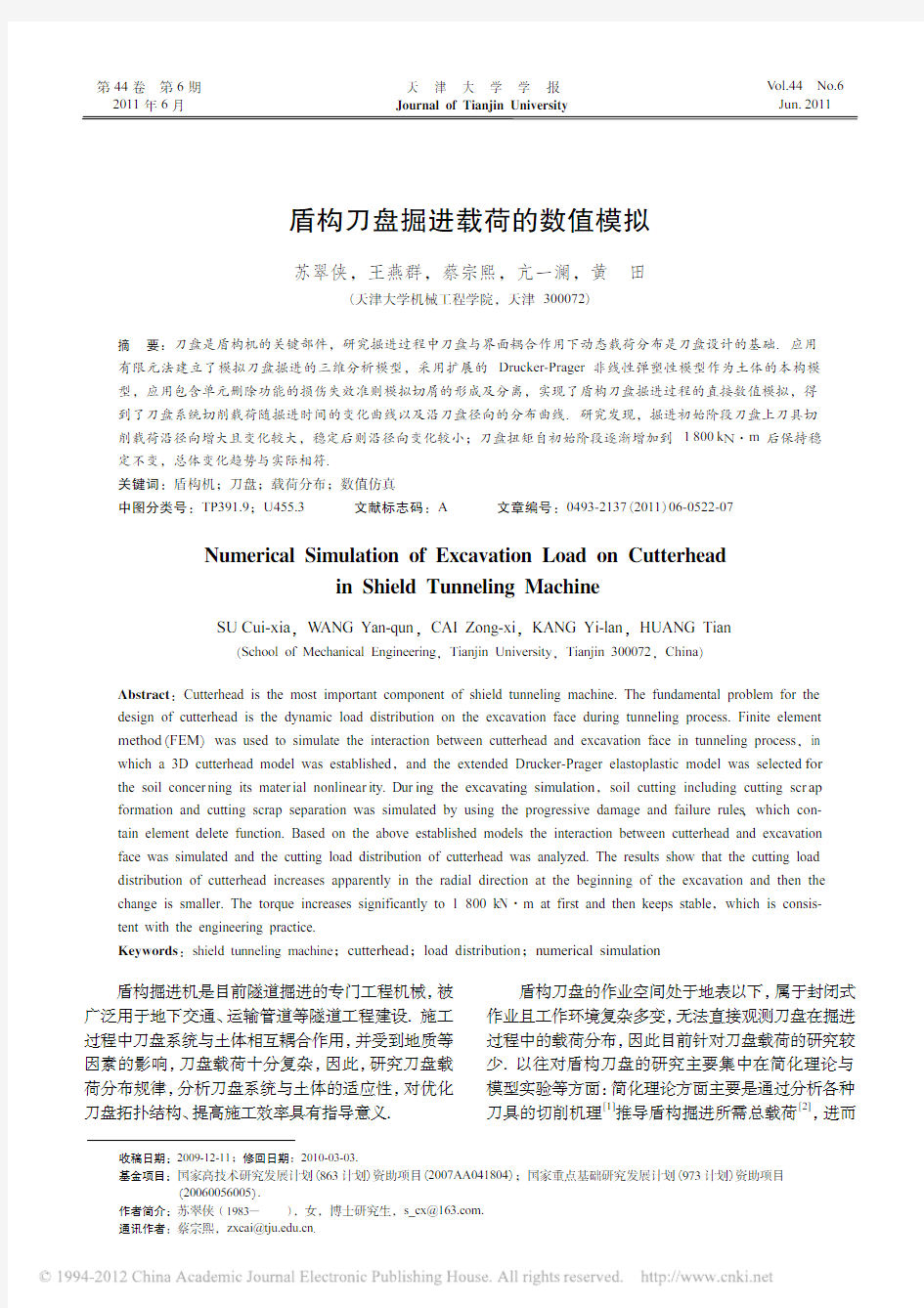

以天津地铁工程中的土压平衡盾构刀盘作为原型.刀盘直径为6.4m,根据刀盘的二维设计图纸,经适当简化建立相应的三维有限元模型.简化包括删除不影响结构强度的螺栓孔、泡沫注入口、倒角、拐角等特征.刀盘原型以切刀为主,由于面板相邻切刀的刀间距较小,因此对切刀进行简化,在保证刀具前角及后角不变的基础上在切刀布刀位置以连续刀刃代替分散的切刀,如图1所示.

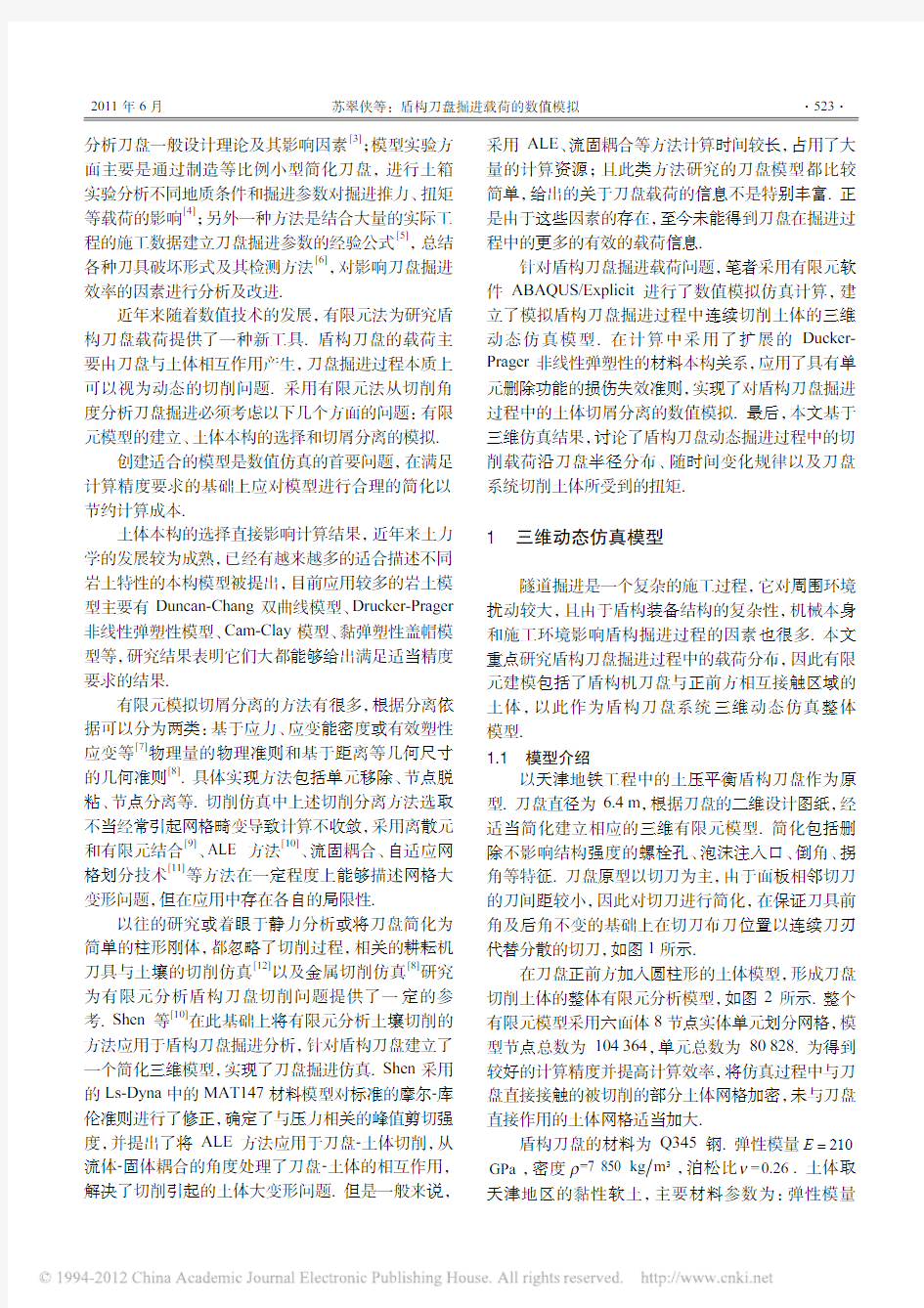

在刀盘正前方加入圆柱形的土体模型,形成刀盘切削土体的整体有限元分析模型,如图2所示.整个有限元模型采用六面体8节点实体单元划分网格,模型节点总数为104364,单元总数为80828.为得到较好的计算精度并提高计算效率,将仿真过程中与刀盘直接接触的被切削的部分土体网格加密,未与刀盘直接作用的土体网格适当加大.

盾构刀盘的材料为Q345钢.弹性模量210

E= GPa,密度3

=7 850 kg m

ρ,泊松比=0.26

ν.土体取天津地区的黏性软土,主要材料参数为:弹性模量

·524· 天 津 大 学 学 报 第44卷 第6期

(a )刀 盘

(b )刀 刃

图1 盾构刀盘模型 Fig.1 Model of cutterhead

图2 刀盘与土体模型

Fig.2 Model of cutterhead and soil

7.098 MPa E =,

密度3=1 850 kg m ρ,泊松比=0.3ν,内聚力9.5 kPa ,摩擦角23°.

在实际施工中,盾构刀盘旋转切割土体的同时受到后方液压千斤顶的顶进作用,以缓慢速度向前推进.鉴于本文中只是初步模拟盾构刀盘切削土体过程,综合以上各点,对实际分析模型进行相应考虑和简化,施加的载荷和位移边界条件可总结如下. (1) 初始状态盾构刀盘与土体即将接触. (2) 刀盘的旋转速度为1 r min . (3) 刀盘的推进速度为40 mm min .

(4) 仿真时间为30s ,即盾构刀盘环向切割土体1/2圈.转速和推进速度在前5s 以光滑加载方式由零增加到最终值,随后保持不变.

(5) 约束土体模型外边界的位移自由度,保持待开挖表面为自由表面.

(6) 利用非光滑接触条件模拟盾构刀盘和土壤之间的相互作用. 1.2 土体模型

掘进过程中土体材料特性直接影响刀盘载荷分布.盾构掘进施工面临的地质情况复杂多变,应根据

实际工程采用与之相适应的本构模型.本文采用了文献[13]的扩展Drucker-Prager 非线性弹塑性本构.

与常用的Tresca 屈服条件、von Mises 屈服条件和双剪应力屈服条件相比,Drucker-Prager 模型不仅在屈服准则中引入了中间主应力对材料屈服面的影响,同时考虑了静水压力对材料屈服面的影响. Mohr-Coulomb 屈服条件虽然应用比较广泛,但它的屈服面在Π 平面上表现为一个不等角的等边六边形,具有棱角奇异性,应用于数值计算时会带来较大的困难.Drucker-Prager 屈服准则克服了这一缺点,并且选择适当的材料常数可以与Coulomb 模型相匹配.本文采用的土体模型是对Drucker-Prager 准则加以改进的扩展Drucker-Prager 准则,即 tan 0F t p d β=??= (1)

3123111[1(1)(]21

()

3

r

t q K K q

p σσσ=+??=?++

式中:r 为偏应力第三应力不变量;K 为单轴拉伸屈服应力与单轴压缩屈服应力比值;d 为凝聚力;β为材料摩擦角;q 为Mises 等效应力;p 为平均压应力;σ1、σ2和σ3分别为3个方向的主应力.实际计算时要

考虑土体围压的影响.

在传统的Drucker-Prager 准则基础上,考虑拉伸、压缩环境不同对屈服面的影响引入参数K ,如图3所示,当材料的拉伸强度与压缩强度相同时

1,K t q ==,

即退化为传统的Drucker-Prager 准则.流动法则采用关联流动法则.

图3 偏平面内线性扩展Drucker-Prager 屈服准则

Fig.3 Typical yield surfaces of Drucker -Prager model in

the deviatoric plane

1.3 包含单元删除功能的单元损伤失效模型 土体从屈服到破坏是一个连续的过程,以往的仿真研究中对土体切屑的处理一般认为屈服即破坏,即以土体屈服点的各种特征判断切屑分离、形成准则,而忽略了切削形成到分离这一过程.引用的包含单元删除功能的单元损伤失效模型则描述了材料从屈

2011年6月 苏翠侠等:盾构刀盘掘进载荷的数值模拟 ·525·

服发展到破坏响应过程.

单元删除功能是为了克服有限元本身缺陷的一种方法.有限元是基于连续介质力学原理的,即物质域在空间中连续,因此单元本身是不会消失的.而在实际情况中,损伤断裂的存在必会使得一些单元消失或完全的失效,为了能够模拟这种情况,有限元中引入了单元删除功能.单元损伤失效是基于断裂力学描述损伤对于材料破坏的影响而提出的,假设基于特定本构关系的单元材料在达到强度极限以后,材料刚度按照一定的规律逐渐衰减到零,单元完全丧失承载能力并退出整体模型的计算.如图4所示,单元损伤失效过程包含3个部分:单元失效前的材料响应AB 段、初始破坏点B 点(

由初始损伤准则判定)和损伤演变规律BC 段.

图4 损伤失效模型应力-应变响应曲线

Fig.4 Stress -strain curve with progressive damage degradation

如图4所示,AB 段材料处于弹塑性变形阶段,材料达到强度极限后,由单元积分点的等效塑性应变建立基于剪切失效准则的初始损伤准则,即假设材料在开始破坏之前的塑性应变为s ε,定义一个描述塑性变形随等效塑性应变pl ε递增的状态变量为

pl

s s s d 1(,)εω==∫ (2) s max ()/q Kp θτ=+

式中:

θs 为剪应力率;max τ为最大剪应力;ε 为应 变率.

当s ω达到1时,达到初始破坏点B .

材料达到初始破坏点后刚度开始衰减直至丧失承载能力,损伤演变规律描述了材料刚度衰减规律(图4中BC 段).引入损伤变量D (当1D =时,材料完全失去承载能力),初始损伤发生后任意时刻材料的应力张量

(1)D σσ=? (3) 式中σ为当前时刻不考虑失效时(图4中BC′段)的有效应力张量.

本文采用位移控制损伤定义材料损伤演变规律.如上所述,当材料达到剪切破坏准则以后,有效塑性位移pl u 由式(3)所示的损伤演变方程决定.假设材料完全失效时(如图4中C 点)的有效塑性位移为

pl f u ,定义

pl pl pl pl f f

L u D u u ε== (4)

式中L 为单元特征长度.

单元完全失效后(图4中C 点),

随即被从模型中删除不再显示,就像失效单元已经消失了一样.基于连续介质力学原理,有限元实际处理单元删除问题时,材料完全失效时单元并未消失,只是失效单元刚度乘了一个极小的数值后接近于零,使得失效单元退出对有限元整体模型的贡献.

2 盾构刀盘掘进三维仿真结果分析

2.1 刀盘刀刃切向切削力分布规律

由刀盘结构可以看出刀具始终高于刀盘面板.在掘进过程中,刀具首先与掌子面接触并成为整个切削过程的主体,也是整个刀盘切削载荷的主要承力部位.刀具与土体相互作用使得刀具受到垂直于前刃面的作用力,将此作用力按照刀具的切削轨迹沿切向及法向分解即得到切向破坏土体所需要的切削力和法向与土体挤压的作用力.以下就盾构刀盘刀刃部分在掘进过程的数值计算结果进行分析.

图5所示为 2.8 m R =处刀刃切向切削力在掘进过程中随掘进时间t 的变化曲线,其中R 为刀刃所在位置的半径.从图中可以看出,在掘进初始阶段,刀盘刀刃与土体逐渐接触,切削力迅速增大,经过一段时间进入稳定掘进状态,切削力也趋于稳定.分析刀具切削路径,由于沿径向分布的刀刃各部分切削形式相同、切削路径一致,刀刃各部分的切向切削力随时间变化规律一致.

图5 R =2.8 m 处刀刃切向切削力随时间的变化

Fig.5 Change of tangential force of simplified cutter when

R =2.8 m

·526·天津大学学报第44卷 第6期

图6所示为掘进过程中 3.6 s

t=时盾构刀盘刀刃切向切削力沿半径方向的分布.可以看出:随着半径增大,刀刃切向切削力逐渐增大.此时为掘进初始阶段,刀盘缓慢加载,刀盘刀刃与土体逐渐接触,土体单元还未出现失效.由于距刀盘中心的距离不同,刀刃各部分的切削进程也不同,距离刀盘中心较远的刀刃切削力更快地达到稳定值.此时盾构刀盘刀刃切削力与布刀位置有关.

图7给出了掘进过程中25 s

t=时盾构刀盘刀刃切向切削力沿半径方向的分布.可以看出,刀刃切向切削力沿半径方向分布变化较小.掘进过程达到稳定阶段后,刀刃各部分切削形式相同、切削路径一致,切削力趋于稳定,切向切削力沿半径变化较为平缓;且随时间变化较小.距离刀盘中心较近的刀刃由于受中心刀的影响,同时切向线速度较低,切削力相对较小.刀盘面板在半径为2.0m处含有环形筋板结构,由于筋板的影响,刀刃刀角大于实际切刀刀角,该处切向力较小.

图6t=3.6 s时刀刃切向切削力沿半径方向的分布Fig.6Tangential force distribution of simplified cutter in the radial direction when t=3.6 s

图7t=25 s时刀刃切向切削力沿半径方向的分布Fig.7Tangential force distribution of simplified cutter in the radial direction when t=25 s

2.2 刀盘刀刃法向挤压力分布规律

图8给出了掘进过程中刀盘刀刃法向挤压力合力随时间变化曲线.可以看出,刀刃法向合力在刀盘与土接触后迅速增大到稳定值.刀盘转动1/4转后首层单元失效完成1个切削周期,18s时刀刃与重新形成的掌子面接触开始第2个切削周期.刀盘刀刃法向合力具有周期稳定性.

图8掘进过程刀盘刀刃切削力法向合力随时间的变化Fig.8Change of total normal force of simplified cutter during excavation

图9给出了掘进初始阶段 3.6 s

t=时刀刃法向力沿半径的分布曲线.可以看出:随着半径增大,刀刃法向力逐渐增大.由刀盘结构可以看出掘进初始阶段,刀盘面板与掌子面之间存在空隙,凸出面板许多的中心刀将首先与土体接触并成为面板与掌子面相互作用法向力的主要承重部位,受中心刀的影响,刀盘与掌子面发生变形.随着刀盘继续推进距中心刀较远的刀刃先于距中心刀较近的刀刃接触土体,导致同一时刻刀刃法向力随半径增大.

图9t=3.6 s时刀刃法向力沿半径的分布

Fig.9Normal force distribution of simplified cutter in the radial direction when t=3.6 s

图10给出了掘进过程中25 s

t=时刀刃法向力沿半径的分布曲线.可以看出:刀刃法向力沿半径方向分布变化不大.与刀刃切向力同理,掘进稳定后刀刃各部分切削环境相似、切削形式相同,法向切削力在掘进稳定后与布刀位置无关.由于筋板处刀刃刀角增大,导致法向力在半径为2.0m处数值略有减小.

2011年6月苏翠侠等:盾构刀盘掘进载荷的数值模拟 ·527·

图10t=25 s时刀刃法向力沿半径的分布

Fig.10Normal force distribution of simplified cutter in the radial direction when t=25 s

2.3 刀盘掘进过程扭矩变化

将刀盘上与土体相互作用产生的力沿面板面内对刀盘中心取矩即得到刀盘掘进过程中克服土体阻力所需的扭矩.图11给出了有限元掘进仿真过程中整个盾构刀盘受到的扭矩随时间的变化情况.可以看出:扭矩在掘进初始时刻随时间迅速增大到稳定值,随后保持不变.盾构实际施工过程中,当掘进过程稳定后,切削状态达到平衡,各掘进参量在整个掘进过程中保持稳定不变.图11给出的扭矩随时间的变化与实际施工情况相符,反映了刀盘扭矩的变化规律.

图11掘进过程中刀盘扭矩随时间的变化

Fig.11Change of torque of cutterhead during

excavation

2.4 刀盘面板应力分布

图12给出了掘进过程稳定后(25 s

t=时)刀盘面板应力分布.可以看出:刀盘整体受力均匀,高应力区主要集中在刀刃和开口处以及刀盘筋板与面板连接处.最大应力为56MPa,出现在筋板与面板连接处.计算结果表明,随着刀盘掘进仿真趋于稳定,刀盘自身的受力情况也逐渐稳定,刀盘面板大部分区域应力水平低于20MPa,远远小于强度极限.以往有限元研究刀盘载荷问题时,通常是直接将均布载荷施加在刀盘面板上,将动态问题简化为静力分析,忽略了刀盘与土体的相互作用.本文模型较以往的相关研究的有限元简化模型更接近真实刀盘,并考虑了刀盘切削土体的动态效应,因此本文中给出的盾构刀盘在掘进仿真过程中的载荷分布与实际情况更加接近.

图12t=25s时刀盘有效应力分布

Fig.12Nephogram of stress pattern of cutterhead when t=25s

3 结 论

(1) 实现了盾构刀盘掘进过程的直接数值模拟.利用包含单元删除功能的损伤失效模型模拟土体从屈服到破坏这一连续性过程,不仅从形态上反映了盾构刀盘切削土体的物理现象,且单元失效后退出计算时的变形相对较小,在一定程度上避免了网格出现极大的扭曲和畸变.与ALE、流固耦合等技术相比,本文方法求解方程规模小,节省了计算资源.

(2) 得到了刀盘切削载荷随时间变化规律及沿径向分布规律.掘进过程中,盾构刀盘的切削载荷主要集中在刀具上.在掘进初始阶段,由于中心刀与刀刃切削进程的影响,刀刃法向挤压力和切向切削力沿径向递增且变化较大;而在掘进稳定后,则沿半径变化较小.

(3) 得到了刀盘切削扭矩随时间变化规律.在掘进初始阶段,盾构刀盘缓慢加载,刀盘与土体逐渐接触,刀盘切削力矩逐渐增加.掘进稳定后,刀盘的刀刃切削及受力状态也趋于稳定,扭矩增大到最大值后保持稳定不变.总体变化趋势与实际相符.

参考文献:

[1]宋克志,潘爱国. 盾构切削刀具的工作原理分析[J].

建筑机械,2007(3):74-76.

Song Kezhi,Pan Aiguo. Operation principle analysis of

cutting tools on shield[J]. Constr uction Machiner y,

2007(3):74-76(in Chinese).

[2]管会生. 盾构刀盘扭矩估算的理论模型[J]. 西南交通

·528·天津大学学报第44卷 第6期

大学学报,2008,43(2):213-217.

Guan Huisheng. Theoretical model for estimation of cut-

terhead torque in shield tunneling[J]. Jour nal of South-

west Jiaotong Univer sity,2008,43(2):213-217(in

Chinese).

[3][日]土木学会. 隧道标准规范(盾构篇)及解说[M].

宋 伟,译. 北京:中国建筑工业出版社,2001.

Japan Society of Civil Engineers. Japanese Standard for

Shield Tunneling[M]. Song Wei,Trans. Beijing:China

Architectural Industry Press,2001(in Chinese). [4]朱合华,徐前卫,郑七振,等. 软土地层土压平衡盾构施工参数的模型试验研究[J]. 工木工程学报,

2007,40(9):87-94.

Zhu Hehua,Xu Qianwei,Zheng Qizheng,et al. Ex-

perimental study on the working parameters of EPB

shield tunneling in soft ground[J]. China Civil Engineer-

ing Journal,2007,40(9):87-94(in Chinese). [5]Bernhard Maidl,Martin Herrenknecht,Lothar Nheuser.

Mechanized Shield Tunneling[M]. Berlin:Ernst and

Sohn,1996.

[6]赵维刚,刘明月,杜彦良,等. 全断面隧道掘进机刀具异常磨损的识别分析[J]. 中国机械工程,2007,

18(2):150-153.

Zhao Weigang,Liu Mingyue,Du Yanliang,et al. Ab-

normal cutter wear recognition of full face tunnel boring

machine(TBM)[J]. China Mechanical Engineer ing,

2007,18(2):150-153(in Chinese).

[7]Carroll J T,Strenkowski J S. Finite element models of orthogonal cutting with application to single point dia-

mond turning [J]. Inter national Jour nal of Mechanical

Sciences,1988(11):899-920.

[8]王 霄,卢树斌,高传玉. 金属切削加工有限元模拟技术的研究[J]. 煤矿机械,2006,27(11):51-54.

Wang Xiao,Lu Shubin,Gao Chuanyu. Research on fi-

nite element modeling techniques of metal cutting[J].

Coal Mine Machiner y,2006,27(11):51-54(in Chi-

nese).

[9]Onate E,Rojek J. Combination of discrete element and finite element methods for dynamic analysis of geome-

chanics problems[J]. Computer Methods in Applied Me-

chanics and Engineer ing,2004,193(27/28/29):3087-

3128.

[10]Shen J Q,Jin X L,Li Y,et al. Numerical simulation of cutterhead and soil interaction in slurry shield tunnel-

ing[J]. Engineer ing Computations,2009,26(7/8):

985-1005.

[11]Susila E,Hryciw R D. Large displacement FEM model-ing of the cone penetration test(CPT)in normally con-

solidated sand[J]. Inter national Jour nal for Numer ical

and Analytical Methods in Geomechanics,2003,

27(7):585-602.

[12]Mootaz Abo-Elnor,Hamilton R,Boyleb J T. 3D dy-namic analysis of soil-tool interaction using the finite

element method[J]. Journal of Terramechanics,2003,

40(1):51-62.

[13]Hibbitt,Karlsson and Sorensen,Inc. ABAQUS Analysis User’s Manual Help Online[M]. USA:SIMULIA,

2005.

盾构机刀盘驱动控制系统分析和使用 [摘要] 刀盘驱动系统是盾构机的重要组成部分,本文分析了国内盾构机中刀盘常用的几种典型的驱动方式,结合广佛地铁十二标中罗宾斯盾构机的刀盘驱动系统进行重点分析。并使用GX Developer和GT Designer2进行联合仿真,分析其控制过程,供施工人员进行学习检修作参考。 [关键词] 盾构机;刀盘驱动;PL 前言 刀盘是盾构设备的重要组成部分,是进行掘进作业的主要工作装置。虽然盾构机刀盘工作转速并不高,但是由于广佛地铁十二标地质构造复杂、刀盘作业直径较大。要求刀盘的驱动系统需具备: 大功率、大转矩输出、抗冲击、转速双向连续可调。在满足使用要求的前提下减小装机功率,具备节能降耗等工作特点。盾构机中主要使用三菱电机自动化生产的Q2大型PLC进行分布式控制,各个部分在控制系统中分工明确,整个控制系统具有一定的复杂性。因此,刀盘的驱动系统以及控制系统必须具有高可靠性和良好的操作性能。通过使用GX Developer 和GT Designer2进行联合仿真可以很好地克服整套大型设备难以开展调试、学习、检查等工作的缺点。 1刀盘驱动系统分类 刀盘驱动系统是盾构机的主要系统之一, 分析盾构机刀盘驱动系统液压驱动方式和电驱动方式, 并对两种驱动方式进行了优缺点比较,结果如表1-1所示。 表1-1 驱动方式优缺点对比表 驱动形式特点 电机驱动能源使用效率高,噪音小,价格上比液压驱动具有优势,但是在前盾中占用空间比较大。 液压驱动起动力矩大,容易同步控制,效率低,噪音高。前盾内空间宽敞,后续台车配套设备所占空间比较大。 虽然液压控制在控制精度以及起动转矩方面有一定的优势,但是随着异步电机变频控制技术的发展和完善,在刀盘驱动中使用电机驱动技术更加符合生产和设备使用和维护实际情况。刀盘采用电机驱动将会越来越普遍。 2刀盘电驱动分析 电驱动方式分为单速电机驱动方式、双速电机驱动方式和变频电机驱动方式。单速电机驱动方式不能调节速度,近年来在投入和功能的比较上,越来越缺

盾构机刀具刀盘配置对扭矩、刀头磨损及掘进速 度的影响 摘要:土压平衡式盾构机的刀盘具有切削、支撑、搅拌、土体改良等功能,因此在控制掘进效率、保持开挖面的稳定等方面起着决定性的作用。盾构选型时必须结合地层的特殊性和通用性来确定刀盘型式、刀具的布置形式以及他们之间的组合方式。刀盘结构的改造是为充分发挥不同地层条件下辐条式刀盘和面板式刀盘的独特优势,实现两者间的转换。将面板式刀盘的六块面板的装配形式改为栓接加焊接的形式。刀具布置形式优化是根据刀具的作用和运动轨迹对刀具的位置、形状进行合理的优化布置,增强刀具的切削能力、降低土体对刀具磨损进而达到保护刀盘本体,为盾构长距离掘进提供保障。 关键词:辐条式刀盘;面板式刀盘;刀盘结构设计;刀具布置形式

前言 伴随着我国城市化进程的加快,城市建设快速发展,城市规模不断加大,城市交通呈急剧增长的态势,21世纪将是中国城市轨道交通的新纪元,经济发展将会伴随更大的都市化,地铁交通的建设将促使城市的发展,甚至成为一个急迫的任务。 盾构机在隧道施工中,通过刀盘刀具对前方土体进行切削,刀具与土体的适应程度至关重要。盾构是集液、电、气于一体的大型机械化专用施工设备,目前应用最广泛的是闭胸式盾构,主要分为泥水式和土压平衡式。土压平衡式盾构机在复杂多变的地质条件下,其刀盘的结构型式、刀盘的支撑形式、刀具的选型、刀具的布置将直接影响到设备掘进的效果。刀盘刀具于前方土体不适应,将使盾构掘进非常缓慢甚至寸步难行,直接影响到盾构机的工作效率、工程进展及工程的经济效益。 由于刀具是易损件,消耗量大,如果只是依靠进口刀具不仅供货期长,而且成本高,所以使用国产刀具势在必行。 在掌握盾构刀具切削机理和深刻认识刀具磨损相关因素的基础上,针对不同的施工地质进行刀盘刀具的选择、刀具的布置等盾构掘进设备最关键、最核心的问题,进而实现盾构机的国产化就显得尤为必要。 1 刀盘的布置 针对不同的地层情况以及设备等情况,盾构的刀盘形式有很多,其主要功能为以下儿点: (1)切削功能:刀盘旋转时,通过布置在刀盘上各种形式的刀具切削土体,并将切削下来的土体刮到土仓。 (2)支撑功能:依靠辐条及辐条之问的面板起到支撑掌了面土体的作用。 (3)搅拌功能:通过刀盘的旋转及搅拌棒的配合作用,使土体与膨润土、泡沫等充分混合,以改善土体的和易性、可塑性,增强土体的流动性,便于出渣,提高掘进工作效率。 (4)控制出渣粒径:通过刀盘结构形式及刀盘开口率控制进入土仓内土体的粒径。

中国盾构和掘进机隧道技术现状\存在的问题及发展思路 摘要:掘进机在隧道工程中得到了越来越广泛的应用。该文主要介绍了隧道掘进机的发展简史以及近半个世纪以来在我国的应用情况,同时,简要分析了隧道掘进机的未来发展趋势,以及在我国发展中存在的问题、有利条件以及应用前景。 关键词:盾构;掘进机;隧道技术;问题;发展 引言 盾构法施工已是一门比较成熟的地下工程施工技术。我国盾构施工技术已取得了长足的进步,但与国外先进盾构技术相比,仍然存在一定差距,主要表现在关键部件的材质和耐久性方面。因此,需要进行不懈的开发、创新和积累,以形成我国独立的机械制造、隧道设计和施工管理技术。在这样的大背景下,为了更好、更经济、更安全地使用盾构、掘进机,为了使盾构、掘进机技术能更加适合我国的工程实际,有必要总结我国盾构、掘进机技术的现状,指出我国盾构、掘进机技术存在的问题,提出解决各种问题的办法和新思路,探讨今后盾构、掘进机技术的发展方向。 一、中国盾构、TBM隧道修建技术现状 当今中国已是世界上隧道及地下工程规模最大、数量最多、地质条件和结构形式最复杂、修建技术发展速度最快的国家。盾构、TBM隧道施工法作为一种适用于现代隧道及地下工程建设的重要施工方法之一,将发挥重要作用。 不同形式的盾构所适应的地层范围不同,盾构选型总的原则是安全性、适应性第一,以确保盾构法施工的安全、可靠、经济、快速。上海、广州及北京地区是我国盾构应用较多且较早的地区,这3个地区分别代表了我国3大区域的地层(3大典型地层)特征———软土地层、复合地层和砂卵石地层。砂卵石地层适合采用土压盾构和开敞式盾构施工,如北京地铁、成都地铁、沈阳地铁等;软土地层适合采用土压盾构施工,如上海地铁、南京地铁、苏州地铁等;复合地层适合采用复合盾构施工,如广州地铁和深圳地铁等。另外,黄土地层和膨胀土地层因最怕水加速地层变坏而适合采用无水土压盾构和开敞式无刀盘盾构施工,如西安地铁、合肥地铁;硬岩地层适合采用TBM掘进机施工。单洞单线地铁隧道宜选用直径为6~7m的盾构施工,应采用单层管片+混凝土复合式衬砌;单洞双线地铁隧道宜选用直径为10~12m的盾构施工,采用复合式衬砌。 二、隧道掘进机技术的研究现状 基于不同岩土体内掘进机工作模式和工程难点的不同,TBM和盾构掘进机技术的研究重点和热点问题也存在差异。 1、TBM研究现状

深圳市轨道交通7号线BT项目7301-1标段 深圳7号线7301-1标盾构区间带压进仓换刀施工方案 编制: 审核: 审批: 中国水利水电第十三工程局有限公司深圳地铁7号线BT项目7301-1标项目经理部 二O一四年四月

目录 第一章编制说明 (1) 1.1 编制目的 (1) 1.2 编制依据 (1) 第二章工程概况 (1) 2.1 工程概述 (1) 2.2 工程地质条件 (2) 第三章安全管理组织机构与危险源辨识 (2) 3.1带压进仓安全管理组织机构 (2) 3.2带压进仓期间安全专职管理人员配置 (3) 3.3带压进仓工作危险源辨识 (3) 第四章带压进仓施工作业程序 (3) 4.1施工准备 (3) 4.1.1技术准备 (3) 4.1.2人员准备 (4) 4.1.3设备、物资及材料准备 (4) 4.1.4安全与培训 (5) 4.2膨润土注入土仓 (6) 4.3土仓出渣 (6) 4.4保压实验 (7) 4.5各岗位人员到位 (7) 4.6进仓步骤 (7) 4.7土仓作业 (8) 4.8主仓降压人员撤离 (8) 4.9减压相关要求 (9) 4.9.1内容与适用范围 (9) 4.9.2带压人员减压技术要求 (9) 4.9.3主仓段减压步骤 (9) 4.10刀具检查及更换 (10) 4.10.1刀具检查 (10) 4.10.2刀具更换方法及顺序 (11) 4.10.3注意事项 (11) 4.11安全保证措施及安全事故抢救 (11) 4.11.1开仓安全保障措施 (11) 4.11.2带压进仓安全保障措施 (12) 第五章应急预案 (13) 5.1 应急组织机构 (13)

盾构机构造及工作原理简介第二部分 四、盾构机的主控系统及工作原理 下图是天地重工生产的土压平衡盾构机示意图,通过这台土压平衡盾构来简单介绍盾构机的构造及工作原理。 盾构法隧道的基本原理是用一件有形的钢质组件沿隧道设计轴线开挖土体而向前推进。这个钢组件在初步或最终隧道衬砌建成前,主要起防护开挖出的土体、保证作业人员和机械设备安全的作用,同时还能够承受来自地层的压力,防止地下水或流沙的入侵,这个钢质组件被称为盾构。而盾构的主要组成部分即为盾体。 1. 盾体 盾体主要包括前盾、中盾和尾盾三部分,这三部分都是管状筒体。前盾和与之焊在一起的承压隔板用来支撑刀盘驱动,同时使泥土仓与后面的工作空间相隔离,推进油缸的压力可通过承压隔板作用到开挖面上,以起到支撑和稳定开挖面的作用。承压隔板上在不同高度处安装有五个土压传感器,可以用来探测泥土仓中不同高度的土压力。前盾的后边是中盾,中盾和前盾通过法兰以螺栓连接,中盾内侧的周边位置装有推进油缸。中盾的后边是尾盾, 尾盾末端装有密封用的盾前盾 中盾 后盾

尾刷。 2. 刀盘和刀盘驱动 刀盘是一个带有多个进料槽的切削盘体,位于盾构机的最前部,用于切削土体,刀盘通过安装在前盾承压隔板上的法兰上的刀盘电机来驱动。它可以使刀盘在顺时针和逆时针两个方向上实现无级变速。刀盘电机的变速齿轮箱内需设置制动装置,用于制动刀盘。电机的防护等级需大于IP55。 为了适用于不同的土质条件,刀盘上安装了多种类型和功能的刀具,所有刀具都由螺栓连接,可以从刀盘后面的泥土仓中进行更换。 刀盘(中交天和14.93米泥水气压平衡复合式盾构机) 铲刀:铲刀可以双向进行开挖,主要用于保证开挖直径的稳定不变。 铲刀

AT V71变频器在盾构机刀盘 驱动中的应用 郁陈华 (施耐德电气中国投资有限公司,上海200233) 摘要:盾构机刀头由多个电机共同驱动,控制电机的变频器必须保证负载能在多个电机之间平衡。同时,盾构机施工地点环境较差,环境温度高,粉尘污染严重。介绍了施耐德电气AT V71变频器及在盾构机刀盘驱动中的应用。描述了刀盘驱动对于电机控制的具体要求,并论述了如何利用A T V 71内置的功能设计实现这些要求。同时,描述了如何合理设计变频器的控制机柜来适应盾构机的特殊使用环境。经过数个工程的实践,证明上述方法能很好地满足变频器在盾构机应用的要求。 关键词:盾构机;负荷平衡;防护 中图分类号:T P29 文献标识码:B Application of ATV71on C utter Head of Tunnel Boring Machine Y U Chen hua (Schneider Electr ic (China)I nv es tment Co.Ltd ,S hang hai 200233,China) Abstract:T he cutt er head of t unnel boring machine is driven by multi moto rs.T he A C dr ive o f t hese mo to rs must guarantee that the t orque betw een different moto rs is w ell balanced.A t the same t ime,t he environ ment of tunnel bo ring machine is harsh,t he temper ature is high and ther e is heavy dust pollutio n.T he applica tion of A T V71o n cutt er hear d of tunnel bor ing machine was intro duced.T he requir ements to the drive co ntr ol of mot or o f the cutter head was described and discussed ho w to use the int eg r at ed functio n in AT V71to design the appro pr iate driv e co ntr ol system to meet these r equirements.A t the same time,the questio n o f ho w to de sig n the panel to adapt the special env iro nment in tunnel bor ing machine w as also discussed.T he practice o f sev eral pr ojects prov e that this so lutio n can meet the requir ement o f tunnel bor ing machine. Key words:tunnel bor ing machine;load shar e;prot ection against to ug h env iro nment 作者简介:郁陈华(1971-),男,研究生,工程师,Email:chenhua.yu@schneider https://www.doczj.com/doc/d8732906.html, 1 引言 盾构隧道掘进机(盾构机)是一种隧道掘进的专用工程机械。现代盾构掘进机集光、机、电、液、传感、信息技术于一体,具有开挖切削土体、输送土渣、拼装隧道衬砌、测量导向纠偏等功能,盾构掘进机已广泛用于地铁、铁路、公路、市政、水电等隧道工程。 用盾构机进行隧洞施工具有自动化程度高、节省人力、施工速度快、一次成洞、不受气候影响、开挖时可控制地面沉降、减少对地面建筑物的影响和在水下开挖时不影响水面交通等特点,在隧洞洞线较长、埋深较大的情况下,用盾构机施工更为经济合理。 盾构机的基本工作原理就是一个圆柱体的钢组件沿隧洞轴线边向前推进边对土壤进行挖掘。 该圆柱体组件的壳体即护盾,它对挖掘出的还未衬砌的隧洞段起着临时支撑的作用,承受周围土层的压力,有时还承受地下水压以及将地下水挡在外面。挖掘、排土、衬砌等作业在护盾的掩护下进行。 盾构机的掘进过程大致如下:刀盘旋转,同时开启盾构机推进油缸,将盾构机向前推进,随着推进油缸的向前推进,刀盘持续旋转,被切削下来的渣土充满泥土仓,此时开动输送机构将切削下来的渣土排送至地面。 传统的盾构机刀盘是由液压驱动的,近几年出现了由变频器控制三相交流异步电机驱动的刀盘。显然,与液压驱动相比,电机驱动具有机械设 61 EL ECT RIC DRIV E 2010 V ol.40 N o.12电气传动 2010年 第40卷 第12期

隧道盾构掘进施工主要工艺 1、盾构始发与到达掘进技术 1.1 始发掘进 所谓始发掘进是指利用临时拼装起来的管片来承受反作用力,将盾构机推上始发台,由始发口贯入地层,开始沿所定线路掘进的一系列作业。本工程中每台盾构机都要经过两次始发掘进,第一次是盾构机组装、调试完后从三元里站始发,第二次是盾构机通过广州火车站后二次始发。 1.1.1 始发前的准备工作 (1)始发预埋件的设计、制作与安装 盾构机始发时巨大的推力通过反力架传递给车站结构,为保证盾构机顺利始发及车站结构的安全,需要在车站的某些位置预埋一些构件。同时盾构机盾尾进入区间后为减小地层变形需要立即进行回填注浆,为了防止跑浆也需要在车站侧墙上预埋构件以实现临时封堵。 三元里车站始发预埋件大样及预埋位置如图:隧盾-施组-SD01、02所示。 (2)洞门端头土体加固 三元里车站隧道端头上覆2米厚〈8〉类土(岩石中等风化带),开挖后侧壁基本稳定。始发前不对端头进行加固。 (3)端头围护桩的破除 始发前需要对洞门端头围护桩予 以拆除,确保盾构机顺利出站。三元里 站端头围护桩厚1.1米,洞门预留孔直 径6.62米。计划对围护桩进行分块拆除 如图7-1-1。 环形及横向拉槽宽度50cm,竖向 拉槽宽度20cm,竖向槽沿围护桩接缝凿 除。 盾构机推进前割断连接钢筋,拉开 钢筋砼网片,清理石碴并处理外露钢筋 头,避免阻挂盾壳。围护桩拆除后,快 速拼装负环管片,盾构机抵拢工作面,避免工作面暴露太久失稳坍塌。拉槽 图7-7-1 凿除分块示意图

1.2 盾构机始发流程 盾构机始发前首先将反力架连接在预埋件的位置,吊装盾构机组件在始发台上组装、调试;然后安装400宽的负环钢管片,盾构机试运转;最后拆除洞门端墙盾构机贯入开挖面加压掘进。 盾构机始发流程见下图: 盾构机始发时临时封堵操作工艺流程如下: 安装反力架、始发台 盾构机组件的吊装 组装临时钢管片、 盾构机试运转 拆除端头维护桩 盾构机贯入开挖面加压掘进(拼装临时管片) 盾尾通过入,压板加 固、壁后回填注浆 端头地层加固 检查开挖面地层 始发准备工作 拆除端头围护桩 掘 进 安装螺栓、橡胶帘布板及钢压板 上拉压板,置于盾构机通过位置 盾尾通过始发口 下拉压板 盾尾同步注浆

浅埋盾构隧道地层变形数值模拟分析 发表时间:2016-06-27T10:59:16.443Z 来源:《基层建设》2016年5期作者:王川1 经根东2 [导读] 本文以石家庄地铁1号线为依托,运用数值模拟的方法对拱顶沉降、隧底隆起和隧道水平收敛进行了研究。 1.石家庄经济学院河北石家庄 050031; 2.南京坤拓土木工程科技有限公司江苏南京 210000 摘要:经过多年的发展,我国盾构法施工技术已趋于成熟并在城市地铁隧道中得到了广泛应用,由于地铁隧道多位于城市中心区域、人口众多、建筑物及市政管线密集分布,隧道埋置深度一般较浅,对地层和隧道结构的变形有着较高要求,有必要对浅埋隧道施工引起的地层变形特性进行研究。本文以石家庄地铁1号线为依托,运用数值模拟的方法对拱顶沉降、隧底隆起和隧道水平收敛进行了研究,总结了浅埋盾构隧道施工引起地层变形分布规律和变形特性,对其他地铁线路的设计和施工有一定的借鉴意义。关键词:盾构法;浅埋隧道;数值模拟;地层变形1 引言 随着经济的不断发展和城市化水平的不断提高,城市道路交通压力日益增大,交通拥堵成为城市发展过程中迫切需要解决的问题之一,为解决这一问题,我国在多个城市进行了地铁隧道的建设。盾构法是一种较为先进的隧道施工方法,经过多年的发展,在我国已经得到了广泛的应用,盾构隧道施工一般是超挖进行的,隧道管片之间存在一定的缝隙,尽管施工中采取同步注浆和二次注浆措施来填补这一缝隙,但仍会造成地层的损失,引起围岩的变形和地面沉降。由于地铁隧道多在城市中修建,人口众多、建筑物密集分布,对地层变形有着较为严格的要求,有必要对盾构隧道施工引起的地层变形规律进行研究。本文以石家庄地铁1号线体北区间为依托,运用数值模拟的方法,对浅埋盾构隧道施工引起的隧道水平收敛、拱顶沉降和地表沉降进行了研究,得出了围岩地层水平位移和土层沉降的分布特征和变形特点,对盾构隧道的设计和施工有一定的借鉴意义。 2 工程概况 体育场~北宋站区间以体育场站为起点,由西向东沿中山东路敷设,至北宋站为终点,线路总长度936.54m,线路纵向坡度呈“V”字型坡,区间覆土厚度约9.2~13.1m,区间环境风险有民心河及跨河桥、DN1500×1500雨水方沟,采用盾构法进行施工,衬砌为C50混凝土管片,采取错缝拼装。 拟建工程场地位于太行山南段山前平原区,地形开阔平坦,地势总体上由西向东缓倾,地层主要为滹沱河冲洪积形成的第四季沉积物,具典型的多沉积旋回的特征。根据地层沉积年代、成因类型划分为人工堆积层(Qml)、新近沉积层(Q4al)、第四系全新统冲洪积层(Q4al+pl)和第四系上更新统冲洪积层(Q3al+pl)四大层。本场地赋存一层地下水,类型为潜水,埋深大于45m,含水层为卵石层。 3 浅埋盾构隧道施工的数值模拟 3.1几何模型的建立 根据圣维南原理,隧道开挖会引起洞径3~5倍范围内应力重分布,故选取几何模型宽度为20m、高度为30m。隧道边界条件为标准固定边界,在左、右边界限制其水平位移,下边界限制其竖直位移,上边界为自由边界,不限定其位移。网格在隧道附近划分较细,在模型的边界则划分较粗,本次模拟共生成1780个节点、5652个网格。衬砌采用具有一定轴向刚度和抗弯刚度的板模拟,各参数值根据相关隧道设计规范进行赋值。 3.2施工过程的模拟 浅埋盾构隧道的施工分为三个步骤进行模拟:首先,开挖掉隧道内土体,冻结对应的土层;然后,激活衬砌板单元和界面单元;最后,由于盾构隧道开挖多为超挖前进,衬砌与围岩不能紧密连接,存在一定的缝隙,尽管施工中多采取措施来消除这一缝隙,但仍存在地层的损失,本例中对衬砌采取2%收缩量来进行模拟。 3.3数值模拟计算结果 浅埋盾构隧道施工完成时地层位移云图如图3.1所示,从图中可以看出,当隧道开挖完成时,由于上部土体的卸荷作用,导致隧底土层的隆起,而隧道拱顶区域土体则因超挖现象下沉,隆起量和沉降量则分别在隧道底部和拱顶部位最大,分别为25.10mm和-19.78mm,并随着与隧道距离的增加而逐渐减小,影响范围为深度25m,宽度20m;隧道水平收敛在拱脚部位最大,拱顶和隧底处最小,最大值为17mm。 盾构隧道施工完成时地表沉降量如图3.2所示,其中横坐标为与模型中线的距离(m),纵坐标为沉降量(mm),从图中可以看出,地表沉降槽曲线形态上为一对称的、近似正态分布的曲线,距离隧道较近部位坡度较陡,沉降量较大,较远部位沉降量则相对较小,沉降槽宽度约为30m,最大沉降量为-6.14mm。

盾构带压换刀质量与风险控制 摘要:盾构掘进施工中换刀在所难免,其中以带压进仓换刀风险最高,特别是 在泥膜护壁的情况下带压进仓更为危险。本文通过案例风险,阐述了风险控制最 关键的各个步骤。在将来盾构施工管理中特别关注。 关键词:风险控制;泥膜制作;带压进仓 1工程概况 东莞轨道R2线珊美站~展览中心站区间盾构段隧道在里程ZDK29+690~ ZDK29+768之间,纵向78m范围穿越东莞市厚街镇横岗水库排洪河道。盾构隧道 与排洪河道平面关系如下图: 图1 盾构隧道与排洪渠平面关系图 2换刀原因 珊展区间在该区域地层较为松散,左线盾构机在前期掘进过程中,地面沉降 较大,造成河堤岸产生较大变形。右线盾构机掘进至河道时进一步加剧河堤岸的 变形、位移、开裂,且推进参数异常,综合判断刀具已产生较大磨损,刀盘结泥 饼的可能性很大。由于盾构机正上方为河道,地质条件很差,在河道换刀安全风 险巨大。并且河堤附近地质条件均不具备常压开仓换刀条件,为此拟在河堤岸附 近采取地面袖阀管注浆加固,对掌子面土体采取泥膜护壁辅助措施后,实行压气 换刀作业。 3地质概况 如图所示,掘进参数异常区域地质条件由上至下分别是:<1-1>素填土,<3-4>全新统冲洪积淤泥质粘土,<3-1>全新统冲洪积软塑状粉质积土,<3-10>全新统冲 洪积中砂,<3-11>全新统冲洪积粗砂,<7-1>全风化砂岩、含砾砂岩,<7-2>强风 化砂岩、含砾砂岩,<7-3>中风化砂岩、含砾砂岩。 图2 区间左线纵断面图 4换刀重点、难点分析及方案必选 4.1重点难点分析 从渣土抽样及结合地质剖面图情况分析,底部<7-2>强风化砂岩、含砾砂岩,<7-3>中风化砂岩、含砾砂岩约占隧道断面50%以上,强度高,对刀具磨损非常大。根据掘进参数、地质、地层判断,本次刀具已发生了较大磨损,必须安排人员进 仓检查及更换刀具。 从前期珊展左线的气压作业情况看,本地段土层较为疏散,土仓压力建立起2.0~2.5bar气压并不能有效控制掌子面塌方,如何稳定掌子面,控制沉降是本次 换刀面临的最大难题。 4.2方案比选 稳定掌子面措施有地面注浆加固、土仓回填砂浆及泥膜护壁等。各方案特点 如下: 4.2.1地面加固 特点:施工工艺简单,工期短,加固效果好,对地面场地要求高,征地及修 复困难。 4.2.2土仓回填

国内外隧道盾构机技术发展趋势与应用 盾构机是一种专业工程机械,它主要用于在地下施工中开挖隧道。随着盾构掘机的发展,它集成了信息、光、电、传感、液、机、技术于一体,涉及地质、测量、电气、液压、机械、等多门技术,具有土碴运输、土体切削、衬砌隧道等功能,而且对于不同的地质进行相应的方案设计,准确性很高。文章介绍了盾构机的历史及其在具体工程中的应用与发展方向。 标签:盾构机;发展;长沙地铁 盾构机主要由动力部分、顶进主轴、导向系统、刀盘系统、纠偏系统、中继顶进系统、排运岩土机构以及等几个部分组成。盾构掘进机的工作原理就是一个圆柱形的钢件沿隧洞轴线一边对土壤进行开挖,一边同时向前推进。这一钢件壳的作用是负责分担来自周围土层的压力,起到对正在施工作业隧洞的保护以及支撑作用,排土、挖掘、衬砌等作业都在该圆柱组件的支撑下进行。由于工作原理的不同,盾构机主要有混合型、泥水加压式、土压平衡盾构等多种。考虑到盾构机给实际工程带来了极大的便利,因此已经应用于许多地铁、市政、水电、等许多地下工程。 1 盾构机发展溯源 盾构机从发明那天起距今已经有180多年的历史,第一台盾构机诞生在英国,后由日本、德国不断发展壮大。盾构机的发展主要有三个阶段,盾构机的发明,盾构机的发展普及,盾构机的发展完善,随着科技的发展,盾构技术不断完善进步,从而为世界的隧道建设做出了重要的贡献。 1.1 第一台盾构机的诞生 1818年,英国工程师布鲁诺尔在一次偶然的情况下通过船板上的蛀孔,发现这种虫子在前进的过程中利用自身的分泌物涂在孔的周围来支撑周围物质得到启示,后来他完善了构思,发明了一种圆形铁壳,同时利用千斤顶在土壤中推进,在铁壳里的工人一边挖掘,一边衬砌轨道。从此世界上第一台盾构机便问世了。 1.2 盾构机在世界各国进一步发展普及 19世纪末到20世纪初盾构技术相继传入德、日、美等国,并得到了很大的发展。1892年,美国率先发明了掘削工作面封闭不能直接观察到施工面作业的封闭式盾构,必须辅以多种监控装置来控制掘削面工作。1931年苏联利用盾构机建造了莫斯科地铁隧道,施工中首次使用了化学注浆和冻结工法。自此,这种施工方法得以传播,并在全球范围内广受欢迎。 1.3 现代盾构机的进步和完善

盾构隧道急曲线段施工数值模拟分析 发表时间:2019-06-20T09:39:48.747Z 来源:《防护工程》2019年第6期作者:杜亭萱 [导读] 本文利用有限元软件对隧道后靠土体的稳定性进行了估算,并且对周边建筑物的沉降进行了分析,为其他类似项目提供参考。上海市地下空间设计研究总院有限公司 200020 摘要:本文采用数值模拟的方法,对大直径急曲线隧道施工过程进行了数值模拟分析。本工程的最大难点是大直径盾构隧道在S曲线小半径急转弯处运行,平面曲线最小半径仅为500m。在掘进曲线段过程中,内、外千斤顶的受力有一定的差别,盾构推力通过管片传递到盾构后靠土体,可能引起后靠土层的失稳。本文利用有限元软件对隧道后靠土体的稳定性进行了估算,并且对周边建筑物的沉降进行了分析,为其他类似项目提供参考。 关键词:大直径盾构隧道;后靠土体稳定性;周边建筑沉降 1工程概况 1.1项目总体情况 该工程I标段隧道长约8km,其中盾构段约6km,主线设工作井3座,在这三个工作井之间的隧道直线段占本区间隧道长度仅为20%。东西盾构隧道采用单管圆形隧道,管片外径为15m,管片厚度为650mm。盾构隧道最小曲线半径为500m。 1.2工程地质与水文条件 根据岩土勘察报告,场地90m以内分布的土层自上而下的土层分别为①层为填土,②1层~⑤3层为全新世Q4沉积层,⑥层~⑨层为上更新世Q3沉积层。地下水主要有赋存浅层中的潜水,⑤1、⑤2层中的微承压水和⑦层、⑨层中的承压水。盾构主要穿越地层为:⑤1粉质黏土、⑤3-1粉质黏土夹粉砂、⑥粉质黏土、⑦1粉砂、⑦2粉细砂、⑧1-1黏土等。 1.3周边环境情况 在分析区段内,区间隧道的转弯半径只有500m。且周边环境较为敏感,沿线建筑众多,下穿别墅区、公寓及政府管理中心。这些建筑均采用浅基础形式。 2盾构隧道施工有限元模拟 2.1土体本构模型 为了更加精确的模拟施工过程,土体采用修正摩尔库伦模型(Modified Mohr-Coulomb)。该模型与硬化土模型(Hardening Soil)相似,是由弹塑性模型和非线性弹性模型组合而成,较为适用于淤泥和砂土。相对于摩尔库伦模型,这个材料模型更加详细,弹性模量可根据加载和卸载设置为不同的值。修正摩尔库模型可以模拟不受剪切破坏或压缩屈服影响的双硬化行为。 2.2 基本参数 2.2.1模型介绍 本次分析的分析区段选在盾构从1号工作井出发后的一段共计300m。此阶段为整个急曲线盾构过程中覆土最浅的地方,较其他区段更为不利。然而,在此区敏感性建筑较少,因此,在荷载选择上,将较为敏感的建筑物分配到此区段,观察建筑基础沉降,以获得最不利情况下的沉降值和倾斜值。 所建的三维模型包含隧道管片结构,隧道周围同步注浆浆液,盾构机壳以及周围土体。在此区段内,隧道主要位于⑤1粉质黏土层。 2.2.2模型假定 模型假定: ◆盾构机楔形量不考虑,假定盾尾脱离管片后,在盾构机尾部形成均匀环形盾尾间隙。 ◆假定同步注浆过程中,浆液完全填充盾尾间隙,并对周围地层施加与注浆力相等的径向均匀压力。 ◆忽略浆液和土体之间的渗透作用,认为浆液充填盾尾间隙后对土体产生挤压效应;不考虑浆液性能和土体变形的时效性,土体变形在浆液填充满整个间隙之后瞬时发生[1]。 ◆采用水土合算的计算方法,不考虑水的渗流作用。 ◆土体本身的变形与时间无关,即不考虑土体的固结作用。 ◆忽略浆液重度对掘进力和同步注浆力的影响。 ◆忽略隧道衬砌管片之间的螺栓连接。 2.2.3材料参数 (1)盾构机壳 盾构机壳采用壳单元,为弹性材料。根据盾构机基本参数,盾构机弹性模量为210GPa,考虑到盾构机壳有许多钢支撑,盾构机壳刚度非常大,在掘进过程中,盾构机壳不会产生超过衬砌产生的变形。考虑如上因素,在模型中,假定盾构机壳刚度不低于衬砌刚度。(2)隧道衬砌 盾构衬砌是由多个混凝土管片拼装而成的,各相邻管片之间通过螺栓连接。由于环向接头的存在,环向接头的抗弯能力比无接头处的位置处削弱很多,因此管片的力学性能与刚度均匀的情况下相比,有很大差别。在分析中采用等效刚度模型模拟管片,考虑管片接头的存在使管片环整体刚度降低,折减系数为η(η<1),即假设管片为刚度为ηEI的圆环。国外做了大量的管片接头试验,根据其研究成果,本次参数η大致取值为0.6~0.8[2]。 (3)注浆材料 当拼好的管片从盾尾脱离出来时,因为在开挖面和管片之间存在间隙,土体失去支撑,将会坍落于管片上,造成较大的地层变形,对地面上方的建筑会产生破坏性的影响,因此,需要采用同步注浆的方法,在盾构机一边前进的同时,在盾尾不断注浆以填充此间隙,通过不断加压,使注浆材料在充入间隙后,没有达到与土体相同强度前,能保持一定的压力,从而控制地面沉降[3]。根据注浆试验,注浆材料早期抗剪强度为1kpa,注浆材料采用摩尔库伦模型,使用实体单元模拟。

盾构带压进仓换刀应急预案 一、编制的目的和原则 防范由于地面、地下环境和地质等因素造成的仓内土体失稳、大量涌水和少量有害、有毒气体逐渐地聚集在仓内或某个区域,从而给仓内换刀人员及相关人员和设备带来危险。 二、编制的依据 《地下铁道工程施工及验收规范》GB50299- 2003 《铁路隧道技术规范》TB10120-2002/J160-2002 《DZ063盾构机操作说明书》 三、应急救援组织机构 针对在开仓过程中地面和隧道内安全问题,成立抢险组织机构并制订应急措施。 1、成立开仓作业应急救援领导小组;

2. 地面出现严重沉降甚至坍塌时的应急措施 (1)派测量人员全天24 小时进行监测;一有异常情况立即汇报; (2)若上表地面或建(构)筑物出现沉降甚至坍塌,立即向应急救援指挥部报告; (3)应急救援指挥部接到报告后,通知指挥部成员和各专业救援队迅速赶往事故现场; (4)在出事地点拉上警戒线和围蔽,派专人现场看守若施工过程中造成建(构)筑物出现沉降或开裂时,需要对建筑物内人员疏散的立即进行疏散; (5)若地面或建(构)筑物出现沉降或坍塌导致人员伤亡时,立即开展救援,并向附近医院求救; (6)立即成立抢修小组,研究制定抢修方案,对地面沉陷地区采用注浆等方式回填加固抢修;对建(构)筑物进行专家评估,若需加固才能继续施工时应立即进行加固处理。 3. 仓内火灾预防及应急措施对压气加压仓内的防火问题,必须十分注意;为了确保加压仓内作业过程的安全,需采取如下几点措施; (1)仓内一切用电必须使用24V 安全电压,禁止任何电路地线接在高压容器上,以防由于电火花而引起爆炸; (2)电路导线均应装在金属管道内不要暴露,以保护电路导线的绝缘性不被腐蚀、摩擦、割裂等而受到损坏; (3)所有电气开关都应装在仓外,防止开启时产生电火花; (4)最好采用仓外照明,如必须仓内照明应使用防爆灯; (5)一切明火最好都不使用;不准使用电风扇; (6)如果使用马达,必须选用防爆马达; (7)禁止在仓内使用汽油、酒精、乙醚等挥发性物质; (8)供氧时,注意仓内通风以降低仓内氧浓度及有害气体的浓度,仓内氧浓度绝对不允许超过25%,否则遇火花时易于引燃易燃可燃物质; (9)进仓人员衣服最好用全棉织品,不准穿用化纤织品及皮毛衣物,以防摩擦而产生静电火花;

盾构机技术讲座 一.盾构机结构(EPB总体结构图) 盾构是一个具备多种功能于一体的综合性隧洞开挖设备,它集和了盾构施工过程中的开挖、出土、支护、注浆、导向等全部的功能,目前,盾构机已成为地下交通工程及隧道建设施工的首选设备被广泛使用。其优点如下: 1. 不受地面交通、河道、航运、季节、气候等条件的影响。 2. 能够经济合理地保证隧道安全施工。 3. 盾构的掘进、出土、衬砌、拼装等可实行自动化、智能化和施工运输控制信息化。 4. 掘进速度较快,效率较高,施工劳动强度较低。 5. 地面环境不受盾构施工的干扰。 其缺点为: 1. 盾构机械造价较高。 2. 在饱和含水的松软地层中施工地表沉陷风险大。 3. 隧道曲线半径过小或埋深较浅时难度较大。 4. 设备的转移、运输、安装及场地布置等较复杂。 盾构作为一种保护人体和设备的护体,其外形(断面形状)随所建的工程要求不同有圆形、双圆形、三圆形、矩形、马蹄形、半圆形等。(如:人行道方形能最大限度的利用空间、过水洞马蹄形符合流体力学、公路隧道半圆形利用下玄跑车)。而因圆形断面受力好、圆形盾构设备制造相对简单及成本相对低廉,绝大部分盾构还是采用传统的圆形。 为适应各种不同类型土质及盾构机工作方式的不同,盾构机可分为三种类型、四种模式:

三种类型: (1)软土盾构机; (2)硬岩盾构机; (3)混合型盾构机。 四种模式: (4)开胸式; (5)半开胸式(半闭胸式、欠土压平衡式); (6)闭胸式(土压平衡式); (7)气压式。 软土盾构机适应于未固结成岩的软土、某些半固结成岩及全风化和强风化围岩。刀盘只安装刮刀,无需滚刀。 硬岩盾构机适应于硬岩且围岩层较致密完整,只安装滚刀,不需要刮刀。 混合盾构机适应于以上两种情况,适应更为复杂多变的复合地层。可同时安装滚刀和刮刀。 气压盾构是在加气压状态下的施工模式,即可用于泥水加压式盾构机,也可用于土压平衡式盾构机。

海瑞克盾构机液压系统刀盘驱动主泵变量控制原理 德国力士乐A4VSG***/HD1...变量柱塞泵、变量控制原理

德国力士乐A4VSG750HD1/R***,斜轴式变量柱塞泵广泛的应用在“海端克”盾构机和中铁装备及中铁建所生产的盾构机液压系统中,,每台盾构机使用三(四)台此泵用于驱动刀盘旋转的八台A6VM500液压马达。 盾构机刀盘驱动液压泵是三台泵P口合流后,驱动八台液压马达式闭液压回路,这种群变量泵驱动群变量马达工作方式的一个重要技术指标是:三台泵输出压力、流量、变量特性及曲线一至。但在实际的工作状态下,很难做到输出压力一至、输出流量一至、变量特性一至,各种原因促使泵的技术特性不可能一至,就是新泵也不可能一至!使用到一定周期的泵差异就更大了,就是需要调整,本文作者本意是要打破技术壁垒,使盾构机液压维修人员了解此泵的变量制式,懂得泵变量油路走向,为故障提供分析检测依据,了解此泵上的各阀功能及调节参数,使盾构机能够长期的稳定无故障工作。 想了解学习此泵的变量控制人员,当先复制一份上面的液压变量原理图,手持原图与下面的沟画的图对照,了解控制油路的走向。

图一说明: 此型号的柱塞泵没有内置补油泵,需要外部提供变量控制、热油更换、稳定回油备压的油源。在盾构机液压系统中的一台螺杆泵排出的油源经过高精度过滤器后,从E口中进入到泵控制油路中。经过高精度过虑的控制压力油源,对于提高泵的使用寿命及减轻泵变量机构的磨损,维稳状态特殊重要。 在盾构机上,此刀盘泵要起动前,必需先起到补油泵,当补油泵压力建立后,系统中的压力传感器发出讯号给PLC后,才能起到刀盘泵。 刀盘泵的变量控制方式有二种状态,第一种是外控提供的压力油变量方式,第二种是自控压力油变量方式。 先谈第一种:外控提供的压力油变量方式,见上图,刀盘泵的电动机没有起动,外部提供的先导压力油已进入到泵的变量执行机构中,使泵的变量活塞保持在中位(此时:观察泵外观上的角度指示器如不在中位时、那一定是故障)。就是电动机起动带动刀盘泵运转后(泵变量的比例电磁阀的A、B没有指令,也就是没有电流值时),泵壳上的变量角度指示器也要保持在中位。 外部提供的压力油在泵壳的管路运行过程中,遇到第一个阀是“液控顺序阀”,它只在泵的A、B排油口内的油液压力小于25bar 时,起到液阻作用,由于这个顺序阀的液阻,使外供控制油源在阀前建立到25bar压力,这25bar压力油源通过比例阀、限压阀流动到变量活塞大、小控制腔内,达到活塞大、小端控制腔内压力平衡,使活塞保持在中位。 特殊说明;此型号的柱塞泵在各式变量变换中时,变量压力控制油永远直达变量活塞小瑞(小变量控制腔无任何控制方式),大瑞变量控制腔内的油液压力增大时,活塞从中位向左移动。大瑞变量控制腔内的油液压力减少时,活塞从中位向右移动。

盾构换刀作业施工方案 一、编制目的 为使刀盘刀具的布置形式满足盾构机所处各类地层的掘进要求,防止因刀具的过度磨损、未及时更换而破坏刀盘结构,确保盾构施工生产的顺利进行,制定本方案。 二、编制依据 ?《岩土工程勘察报告》; ?《岩土工程补充勘察报告》; ?区杨区间平、纵面断面图; ?盾构机组装图纸; ?盾构机技术文件。 三、检查及更换刀具的作业筹划 3.1 概述 通过对沿线地质情况的分析,充分考虑到无气压换刀和气压换刀方式的适用条件,尽量避免在围岩含水量大和需带压作业地段进行换刀作业,根据检查情况确定是否需要对刀盘进行维护、更换磨损的刀具及清除泥饼作业。所选检查及换刀的作业地点具备以下条件。 ①检查及换刀地段的隧道围岩较均匀,力学性质好,自稳性强; ②检查及换刀地段隧道埋深合适,且覆盖层无不良岩层。 换刀作业前,根据盾构机的运转情况,对其进行部件检修、维护,确保盾构机的正常运转。在盾构机掘进过程中如发生刀具必须更换且必须在加压条件下作业时,按照加压换刀操作规程作业。 3.2 作业内容: 检查及更换刀具的作业内容包括:刀具是否损坏及刀具的磨损情况;搅拌棒耐磨层的完好情况;刀盘耐磨层的磨损情况;刀具安装部件如楔块、安装块、螺栓保护帽是否松脱或损坏;更换已经磨损的刀具;根据盾构机将要掘进通过的地层更换刀具形式(正面单刃滚刀→正面齿刀;正面齿刀→正面单刃滚刀;中心双刃滚刀→中心齿刀;中心齿刀→中心双刃滚刀),检查刀盘是否粘结泥饼等等。

四、无气压条件下的换刀操作规程: 盾构机将要抵达计划换刀位置前的掘进采用慢速推进和慢转刀盘的方式掘进,以减小盾构机对隧道工作面土体的扰动。同时采用凝固时间短的浆液进行同步注浆,并利用吊装螺栓孔对连接桥附近的成形隧道进行二次补注浆,以增加盾尾附近成型隧道的稳定性。采用转动刀盘和敲击盾壳的方式防止注浆浆液与盾尾固结在一起。 在盾构机停止推进后打开承压壁上的卸水孔进行排水并记录水流量,报监理审批后实施刀具的检查及更换作业。 4.1 检查及更换刀具前的准备工作 ①停止盾构机的推进,根据工作面地质情况,排出土仓内1/2--2/3的碴土,打开人闸与土仓间的闸门冷却土仓,释放土仓异味; ②检查盾构机承力墙上的球阀及闸阀,对堵塞的球阀及闸阀进行疏通,保证能够正常使用; ③对加压系统进行检查,保证其功能正常; ④对盾构机各系统进行检查,保证其功能完好; ⑤对进行换刀的操作人员进行换刀前的技术交底,对换刀的操作程序、安全事项等进行详细的交底; ⑥准备好需更换的刀具及其附件如螺栓、锁块等; ⑦准备好照明灯具、小型通风机、风镐、潜水泵、风动扳手、葫芦、木板、安全带等材料、工具及电焊机等机料具; ⑧对可能发生的突发事件作好充分的估计及应对措施; 4.2 换刀作业 1)、将刀盘操作切换到人闸刀盘点动控制面板进行操作; 2)、将刀盘需更换刀具的部位旋转到最佳换刀位置; 3)、在更换刀具部位上方前体上焊接吊装刀具用的吊耳; 4)、在刀盘更换刀具部位下方焊接支架挂耳,安装换刀作业支撑木板;

盾构机刀盘装配 摘要:盾构机是一种专门用于开挖地下隧道的大型成套施工设备,在城市隧道的开挖中得到越来越广泛的应用。刀盘作为盾构机关键部件,在盾构机掘进过程中起到至关重要的作用,文章主要对刀盘的结构形式功能进行了分析,并对刀盘的装配工艺方法及工装工具的使用进行了阐述。 标签:刀盘;功能;结构形式;工装工具;装配工艺方法 引言 盾构机是用于软土隧道暗挖施工的大型机械设备。它具有金属外壳、壳内装有整机及部分辅助设备,在盾壳保护下进行土体开挖、土渣排运、整机推进、管片拼装等作业,通过切刀刮削土体,使隧道一次成型。刀盘作为盾构机关键部件,具有开挖搅拌过流岩土、支撑掘进面等作用。 1 刀盘的功能及结构形式 1.1 刀盘的功能分析 刀盘位于盾构机最前端,作为各类刀具的载体,是盾构机开挖岩土的关键部件,其装配的好坏将直接关系到盾构机掘进的安全和效率。刀盘的作用主要有开挖土体、搅拌渣土、支护开挖面、阻挡大漂石等作用,具体如下: 开挖功能:通过布置于刀盘上的各类刀具,对掘进面的岩土进行破碎和切削,同时将开挖的渣土经刀盘开口刮入土舱并使用螺旋输送机运送到盾构机外。 搅拌渣土:通过刀盘后壁的搅拌棒对土舱内的渣土进行搅拌,防止结泥饼的同时还能达到利于排渣的目的。 支护开挖面:针对某些特定地质,大面板刀盘能起到支护开挖面的作用,并且开口率越小,作用越明显。 阻挡大岩石:螺旋输送机的输送岩土的能力是有限的,如果进入土舱的岩石过大将损坏螺旋输送机,通过刀盘结构的合理设计,可以将过大的漂石阻挡在刀盘外。 1.2 刀盘结构形式 刀盘的结构主要有辐板式和辐条式两大类型,辐板式刀盘一般为焊接箱型结构,其上设置刀座、刀具、开口、添加剂注入口及与主轴承连接部件;辐条式刀盘主要有轮缘、辐条及布设在辐条上的刀具组成,刀具布置在辐条的两侧,一般较难布置滚刀。目前,中国使用的盾构大部分为辐板式刀盘,下面主要对辐板式