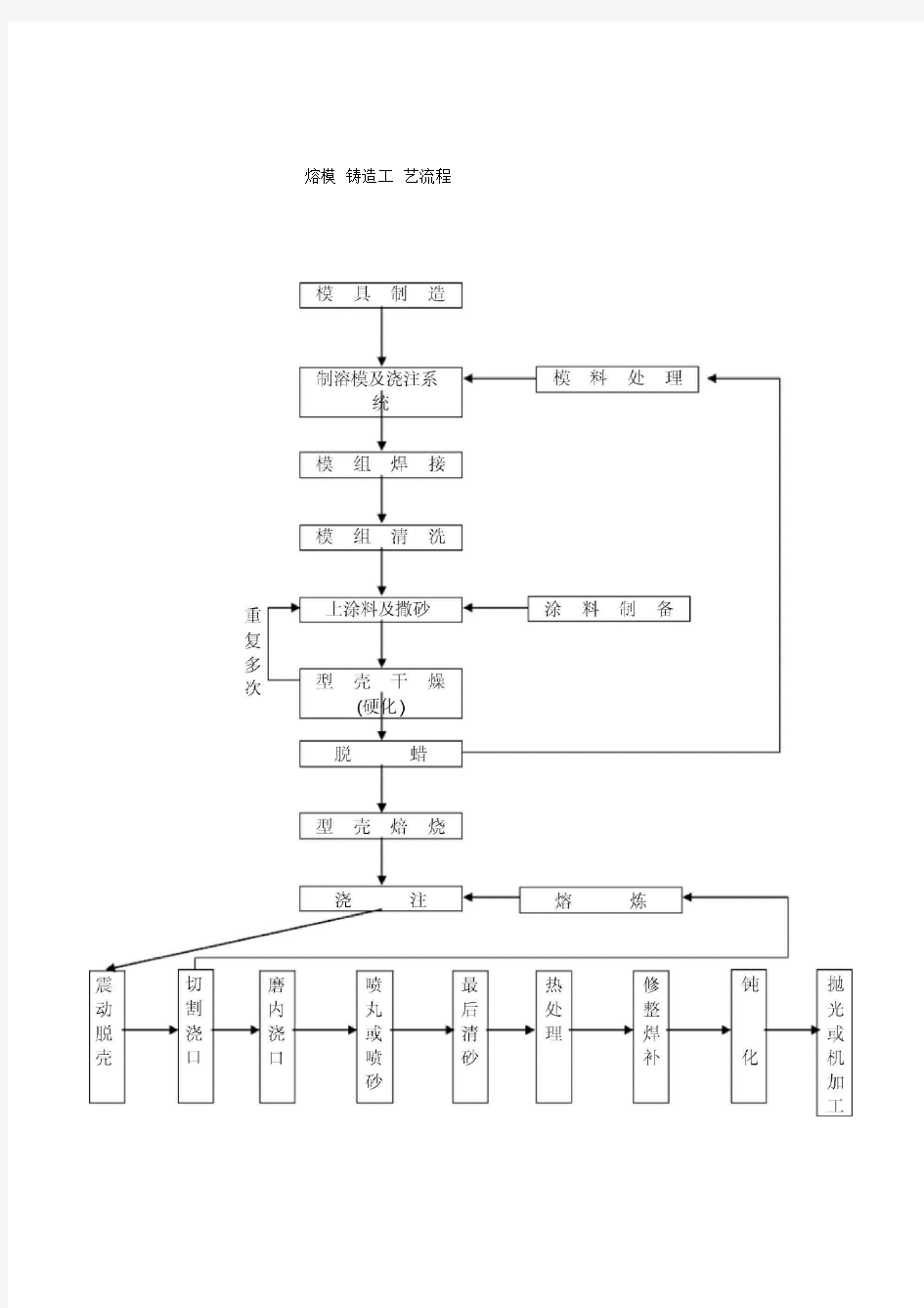

熔模铸造工艺流程

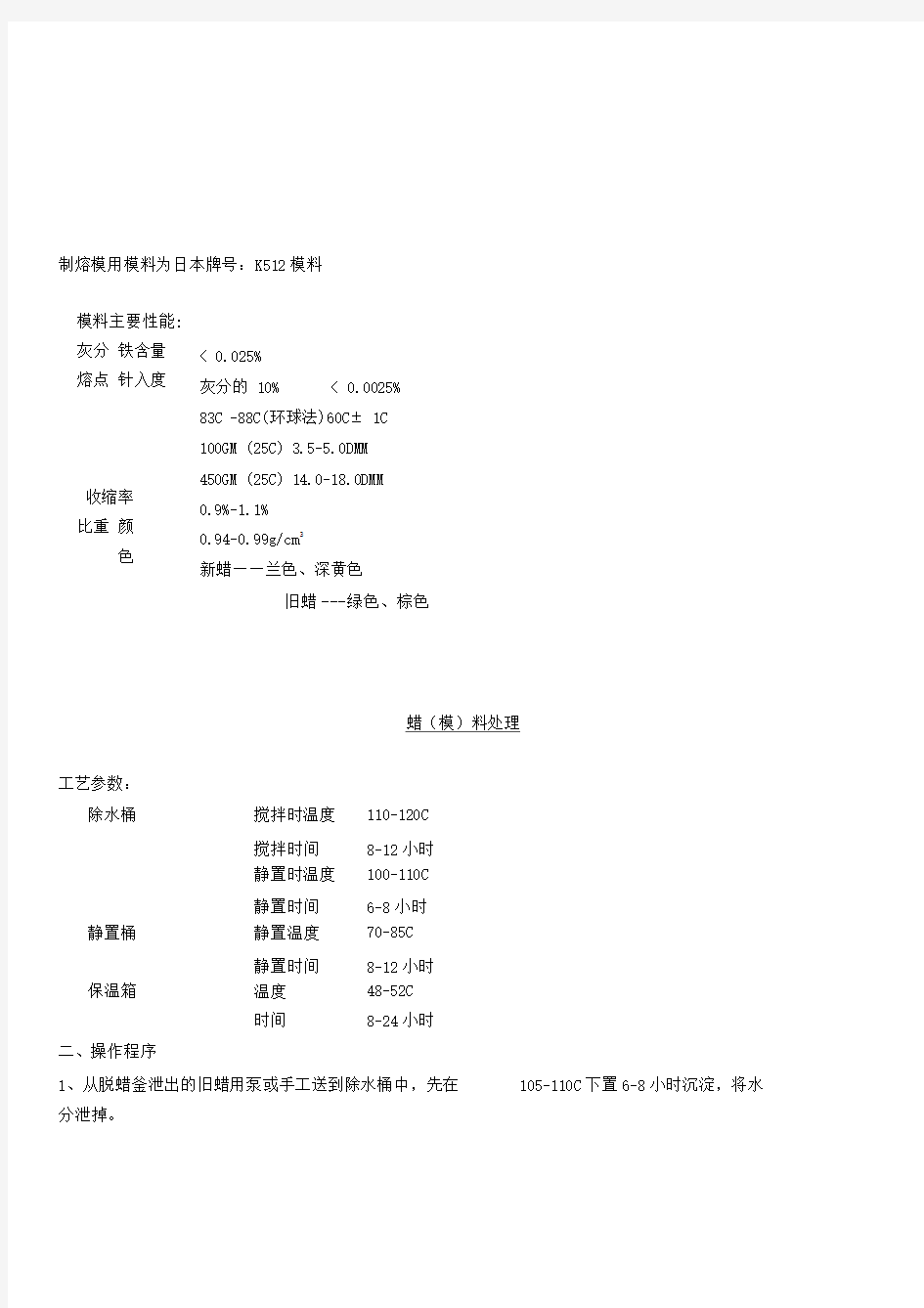

制熔模用模料为日本牌号:K512模料 < 0.025% 灰分的 10%

< 0.0025%

83C -88C(环球法)60C± 1C 100GM (25C) 3.5-5.0DMM 450GM (25C) 14.0-18.0DMM

0.9%-1.1% 0.94-0.99g/cm 3

新蜡——兰色、深黄色

旧蜡 --- 绿色、棕色

蜡(模)料处理

工艺参数:

除水桶

搅拌时温度 110-120C 搅拌时间 8-12小时

静置时温度

100-110C

静置时间

6-8小时 静置桶

静置温度 70-85C

静置时间

8-12小时 保温箱

温度 48-52C

时间

8-24小时

二、操作程序

1、从脱蜡釜泄出的旧蜡用泵或手工送到除水桶中,先在

105-110C 下置6-8小时沉淀,将水

分泄掉。

模料主要性能: 灰分 铁含量 熔点 针入度

收缩率 比重 颜

色

2、 蜡料在110-120C 下搅拌8-12小时,去除水份。

3、 将脱完水的蜡料送到70-85E 的静置桶中保温静置桶中保温静置 8-12小时。

4、 也可将少量新蜡加入静置桶中,静置后清洁的蜡料用手工灌到保温箱蜡缸中,保温温度 48-52E ,保

温时间8-24小时后用于制蜡模。

5、 或把静置桶中的回收蜡料输入到气动蜡模压注机的蜡桶中,保温后压制浇道。

三、操用要点

1、 严格按回收工艺进行蜡料处理。

2、 除水桶、静置桶均应及时排水、排污。

3、 往蜡缸灌蜡时,蜡应慢没缸壁流入,防止蜡液中进入空气的灰尘。

4、 蜡缸灌满后应及时盖住,避免灰尘等杂物落入。

5、 经常检查每一个桶温,防止温度过高现象发生。

6、 作业场地要保持清洁。

7、 防止蜡液飞溅。 &严禁焰火,慎防火灾。

一、 工艺参数 室温 20-24°C 压射压力0.2-0.5Mpa 冷却水温度15± 3C 二、 操作程序

1、 从保温槽中取出蜡缸,装在双工位液压蜡模压注机上,使用前应去除蜡料中空气及

硬蜡。

2、 将模具放在压注机工作台面上定位,检查模具所有芯子位置是否正确,模具注蜡口

与压注机射蜡嘴是否对正。

3、 检查模具开合是否顺利。

4、 打开模具,喷薄薄一层分型剂。

5、 按照技术规定调整压注机时间循环,包括压射压力、压射温度、保压时间、冷却时

间等。

压制蜡(熔)模

压射蜡温50-55 C 保压时间10-20S

6、每次循环完毕,抽出芯子,打开模具,小心取出蜡模,按要求放入冷却水中或存放

盘中。注意有下列缺陷的蜡模应报废:

A因模料中卷入空气,蜡模局部有鼓起的;B蜡模任何部位有缺角的;

C蜡模有变形不能简单修复的;D尺寸不符合规定的。

7、清除模具上残留的模料,注意只能用竹刀,不可用金属刀片清除残留模料,防止模具

型腔及分型面受损。

8合上模具,进行下次压制蜡模。

每班下班或模具使用完毕,应用软布或棉棒清理模具,使用螺钉紧固好模具。

9、如发现模具有损伤或不正常,应立即报告领班,由领班处理。

三、操作要点

1模具型腔不要喷过多的分型剂。

2、压制熔(蜡)模循环参数建立后,不要轻易变动。如压出的蜡模质量有问题,必须立即告诉领班,由领班进行处理。

3、有缺陷的蜡模必须报废,不得送去修模和组焊。

4、蜡模放在存放盘中,彼此间应隔离以免碰损。有需要时可采用夹具等,避免蜡模变形。

5、使用新模具时,务必弄清模具组装、拆卸次序,蜡模取出方法,模具在压注机上固定方法,并严格检查最初压制的蜡模,如不能获得优质蜡模,应及时与技术管理部门联系。

浇口(模头)制作

一、工艺参数

室温20-28 C

压射蜡温度50-55 C

压射压力0.3-0.6Mpa

保压时间10-20s

二、操作程序

1、将所需制作的浇道(模头)模具放在双工位气动蜡模压注机上,检查模具注蜡口与压

注机射蜡嘴是否对正。

2、检查模具开合是否顺利。

3、打开模具,喷薄薄一层分型剂,放螺帽,合上模具。

4、按照技术规定调整压注机时间循环。

5、每次压制循环完毕,抽出芯子,打开模具,小心取出浇道(模头)蜡模,注意有缺陷

的应报废。

6、清除模具上残留的模料。

7、合上模具,进行下一次压制。

8 每班下班或模具使用完毕,应将模具清理干净。

三、操作要点

1、模具型腔不要喷过多的分型剂。

2、压制循环参数建立后,不要轻易变动。如压出的浇道质量有部题,必须立即告诉领班由

领班进行处理。

3、有缺陷的浇道必须报废,不得送去组焊。

修蜡(熔)模

、工艺参数

室温20-24°C

修模前蜡模静置时间3-6小时

二、操作程序

1、取已静置3-6 小时的、对重要尺寸已进行检测合格的蜡模。

2、检查这些蜡模有无缺陷,有缺陷的应剔除。

3、修模

A、去除蜡模上的残留边过或分模线,用刀片的刀口沿着蜡模小心而轻柔地削掉

飞边或分模线,不得损伤蜡模,对小飞边也可直接用布擦除。

B、蜡模凹处修复,蜡模上有大而狭长的凹处应用修补蜡修复,修后表面要平

整。

C、气泡修补蜡模上所有气泡必须挑破,用修补蜡修复,修后形状要正确,

D、流痕修复用吸有三氯乙烯的棉花轻柔地擦流痕处,以去除流痕,注意不要伤

及蜡模本身。

4、镶陶芯,对某些镶陶芯的蜡模,应小心的将陶芯滑入熔(蜡)模孔洞。必须避免

陶芯上的锐角刮伤蜡模。

5、用棉纱或吸有三氯乙烯的棉花轻柔地擦去蜡模油污及沾有的蜡悄。

6、修好的蜡模应按要求放在存放盘中送模组焊接处,待用。

三、操作要点

1、修模时按要求进行,不能损伤蜡模。

2、修下的蜡屑应放在盘中

3、保持工作台及场地清洁。

模组焊接

一、工艺参数

室温20-24 °C

焊后蜡模间距》5mm

二、操作程序

1、对所有蜡模再次进行目视检查,剔除不合格品。

2、按铸件工艺卡规定先择浇口种类。

3、对浇口蜡模进行严格检查,剔除变形、空心和螺帽未上到位者。对有气泡和裂缝尚能用的浇口蜡

模应用烙铁和修补蜡补好、焊严。

4、浇口杯上挂钩盖板前,务必将盖板上的涂料浆、砂粒清除干净。上盖板后,用焊刀将盖板与浇道

间缝隙焊严。在浇口杯外侧面打上钢号。

5、用铬铁将蜡模内浇口处加热,焊在浇道上,焊接处要牢固,整齐,不得有缝隙。注意烙铁,不得

触及蜡模表面,蜡液不得流到蜡模上。

6、蜡模之间要保持适当间距,一般》9mm,以保证制壳后两蜡模壳间隙5mm。

7、组好的模组必须用压缩空气吹掉其上的蜡屑。

8 模组吊挂在型壳运送小车上送到洗模工序。

三、操作要点

1、蜡模与浇道焊接坚固,焊缝处不得有凹陷和缝隙。

2、严禁蜡液滴在蜡模上,如有蜡液滴上必须仔细修除。

3、模组上有少量蜡模被碰坏应及时补上,如大量蜡模被碰坏,模组应报废,可将好的蜡模小心拆

下。

4、模组上的蜡模一般应向下倾斜,而不应向上倾斜。

5、同类型的模组要集中吊挂在同一辆运送小车上,不要到处乱挂。

6、模组焊好后应静置45分钟以上,才能进行下一工序。

7、经常打扫卫生,保持工作场地清洁。

模组清洗材料

氯乙烷(1, 1, 1,)

色泽水白色

味道强烈芳香

外观无沉淀物

密度25 C 1.312-1.321g/cm?

20 r 1.318-1.328g/cm?

分子量20 r133.4

表面张力20 r0.858CPS

凝结点-3.3 r

酸值0.001

水份最多10ppm

非挥发性物最多10ppm

游离卤素无

酒精

色泽水白色

味道腐臭

外观无沉淀物

密度(155C)0.8158g/cm3

酒精% (重量)92.42

水分% (体积) 6.18

闪点15.5C

酸值0.019

水溶性易混合

模组清洗

一、工艺参数

1、蚀刻液三氯乙烷70%

2、蚀刻液浸洗时间3秒

+酒精30%

3、清洗液酒精

4、清洗液清洗时间3-4秒

5、漂洗液水

6、模组焊好静好静置45分以上,方可进行清洗。

二、操作程序

1、将蚀刻液彻底搅拌,待用。

2、将焊好静置45分以上的模组,从运送小车上取下,先把模组完全浸入蚀刻液中,至少

连续三次,共约3秒。

3、再把模组立即浸入清洗液中三次,全部时间3-4秒。

4、最后将模组浸入漂洗水中,轻轻旋转,最少6-10秒。取出用压缩空气吹掉模组上的

水。

5、把清洗完的模组吊挂到运送小车上。

6 抽查模组清洗效果。

A、将洗净的模组浸入硅溶胶(加入容积0。5%的润湿剂)中,抽出后小心检

查是否完全润湿。

B、能完全润湿说明清洗效果好,可将此模组在水漂洗去硅溶胶,用压缩空气

吹掉水,挂吊到运送小车上待用。

C、如模组不能完全湿润,则必须重新洗净。

三、操作要点

1、蚀刻液、清洗液会使皮肤干燥和损害,要带好橡胶手套和围裙进行操作。

2、如液面下降,要即时以新液补充。若为白色片状物污染,则放置24小时,

把2/3干净溶液有吸出,倒掉其余脏液,补充新液后即可再用。蚀刻液最长使用

寿命为一周。

3、蚀刻液、清洗液等不使用时,全部要盖上盖,使用前打开,除去全部外来物。使用

后,也应将掉入的蜡模等立即去除。

4、溶液的温度,必须接近室温。

5、模组清洗间换气要充分,空气要流通,严禁烟火。

制壳用硅溶胶

使用碱性硅溶胶,是二氧化硅的溶胶。技术要求: 二氧化硅含量(SiO2)29-31%

氧化钠含量(Na2O)》0.5%

密度 1.20-1.22

PH 9.0-10.0

粘度(m2/s)w 8X10-4最好w 4X 10-4

二氧化硅胶体粒径9-2 0nm

最好平均粒径14nm

外观为乳白色或淡青无外来杂物

味道无味

制壳用锆英粉砂

锆英粉用来配制面层涂料,锆英砂用于面层撒砂。技术要求:

1、化学成分

ZrO2 SiO2 > 98.6%

即ZrO2 > 65%

TiO2 < 0.25%

Fe2O3 w 0.10%

AI2O3 w 1.0%

2、PH 6.0 ± 0.5

3、密度 4.5g/cm3

4、外观灰白色或掺灰黄之白色

5、锆粉使用300-325目

6、锆砂使用80 到100 目(AFS80-95)

制壳用煤矸石粉砂

煤矸石粉砂是用高岭土经高温煅烧而成的熟料。

煤矸石粉用于配制背层涂料,煤矸石砂是制背层型壳的撒砂。技术要求: 1、化学成分

AI 2O 3 44-48% SiO 2 50-54%

TiO 2 < 1.5% Fe 2O 3 < 1.2% CaO MgO < 0.7% K 2O NaO

< 0.3% 灼减

< 0.5%

2、

岩相

莫来石 -56% 方英石 -17%

润湿剂及消泡剂

润湿剂是加在面层涂料中,保证涂料与蜡模能涂挂上。消泡剂是加入面层涂料中消除其气泡 的。 一、 润湿剂(JFC )

JFC 是烷基苯酚与环氧乙烷经缩合而制成的。

外观 淡黄色粘稠液体 渗透力 为标准品的100-110%

雾点

40-50C

二、消泡剂

XP-1型有机硅消泡剂是以甲基硅油为主体,添加乳化剂,扩散剂精制而成,无毒无味,消泡 效果好。

外观 淡黄色油状液体

密度 0.95-0.98g/cm 3

粘度

500-1000Cp PH 值

7-8

非晶态

3、 密度

4、

砂

粉尘量 含水量

其余

2.4-2.6g/cm 3

16-30 目 30-60 目

< 0.3% < 0.3%

面层和三层涂料配制

一、工艺参数

面层和二层涂料粉液比(硅溶胶:锆英粉)1: 3.6

面层和二层涂料中加硅溶胶的0.16%润湿剂,0.12%消泡剂

面层和二层涂料粘度32-38S

面层涂料全部新料时搅拌时间》12小时,部分新配料搅拌时间》8小时。二层涂料搅拌时间 > 10小时。

二、操作程序

1、在沾浆机中加入90kg硅溶胶;

2、开动沾浆机使其旋转;

3、润湿剂以每公斤硅溶胶1.6CC的例加入,混均匀;

4、然后将320kg锆粉,缓慢加入桶中,注意防止粉结块,靠搅拌将粉料搅开;

5、按每公斤哇溶胶加1.2CC消泡剂的比例加入消泡剂,混匀。

6、用4詹氏杯测涂料粘度,粘度应为32-38秒(气温低时38秒,气温高时32秒);

7、如粘度过高,加硅溶胶调整;如粘度过低,加锆英粉调整。

&涂料粘度调整好后,盖上浆桶,以免蒸发,继续搅拌12小时以上,即可使用;

9、正常生产时,每班制壳下班前应按比例添加材料,直到涂料浆高度达工作标准,测定其粘度,粘度

合格后,继续搅拌8小时以上可使用;

注:二层涂料除不加润湿剂和消泡剂外,其它操作均同面层,粘度调整好后继续搅拌10小时以上。

三、操作注意事项

1、涂料配制时要严格按操作程序加入硅溶胶、润湿剂、锆英粉、消泡剂,加料次序应

正确。

2、涂料浆务必保持干净,不得有蜡悄、砂粒等。

3、涂料浆中不得有过多的气泡。

4、涂料浆粘度每班上、下班前均需测定,调整。

5、面层涂料浆如不使用,工作寿命不得超过14天。二层涂料浆如不使用,工作寿命不

得超过30天

背层涂料配制

一、工艺参数

背层涂料粉液比(硅溶胶:煤矸石粉)1: 1.4

背层涂料粘度12 ± 2.0秒

全部新配背层涂料搅拌时间》6小时,部分新配料搅拌时间》4小时

操作程序

1、在沾浆机中加入170kg硅溶胶;

2、开动沾浆机,使其旋转;

3、边搅拌边缓慢加入240kg煤矸石粉,注意防止粉结块,靠搅拌将粉料完全搅开;

4、用4#詹氏杯测涂料粘度,粘度应为10-14秒之间;

5、如粘度过高,加硅溶胶调整;如粘度过低,加煤矸石粉调整;

6、涂料粘度调整好后,盖上浆桶,以免蒸发,继续搅拌6小时以上,即可使用;

7、正常生产时,每班制壳下班前应按比例添材料,直到涂料浆高度达工作标准,测定

其粘度。继续搅拌4小时以上可使用。

操作注意事项

1、检查涂料粘度前至少搅拌5分种;

2、涂料浆粘度每班开始、中间和完毕时均需测定,粘度超过规定时,必须调整;

3、背层涂料浆如不使用,工作寿命不得超过60天。

制壳

工艺参数

1、清洗后干燥静置45分钟以上的模组可进行制壳;

2、制壳参数

注:硅溶胶予湿剂为25%的硅溶胶溶液

操作程序

1、检查从清洗处推来的模组:是否完整,是整否已清洗过,清洗干燥后是否静置45

分钟以上。

2、检查涂料和设备是否正常,如不正常应加以调整。

A、检查各层涂料粘度是否合适,混制时间是否合适;

B、淋砂机和浮砂桶工作是否正常;

C、室温、湿度是否正常。

3、从运送小车上取下模组,以30C左右角度将模组缓慢地浸入涂料浆中旋转。注意模

组钩、槽和尖角处包在涂料中的空气应减到最少。

4、以稍快速度取出模组翻转,使多余涂料滴除,在模组上形成完整均匀涂层。用低压

压缩空气吹破模组孔洞和尖内角的气泡。若不能获得均匀完整涂层需重新沾浆(重复3、4步骤)

5、将上有均匀涂层的模组伸入淋砂机中翻转,让全部表面均匀覆上一层砂。

6、取出模组吊挂在运送小车上,等整车挂满后,推到适当位置存放8小时使面层干燥。

7、将面层已干燥的型壳推到背层制壳间,制二层型壳处。

& 取下模组检查型壳角、孔处是否完全干燥,如有皱纹等情况,应立即向领班反应。

9、取下型壳以柔和风吹去多余砂粒。

10、把型壳浸入硅溶胶预湿剂中,不超过2秒,取出后滴约5秒钟。

11、把不再滴的型壳以一角度(30E左右)缓慢浸入二层涂料浆中约3-4秒。

12、以稍快速度取出型壳,转动,滴除多余涂料,形成均匀涂层。如孔洞等处有涂料闭

塞和堆积可使用低压压缩空气吹一下。

13、将型壳伸入浮砂桶内,敷砂。当浇口杯缘已有砂时,即可缓慢抽出型壳,振落多余

的砂粒。目视,应无任何区域尚未被砂覆住。如有无砂覆盖处可用于敷砂。

14、 把型壳吊挂回小车上,整车挂满后,推到干燥区干燥 12小时。

15、 一、二层干后,将小车推到第三层涂料处,取下型壳轻摇,去除型壳上松散的浮砂。 16、 小心反型壳浸入背层涂料桶中,轻轻转动最少 10秒。

17、 取出型壳让涂料滴落,可挂在沾浆机上方;架上让涂料滴回浆桶,拿下转动使各处

涂层均匀。注意:防止浇口标缘处涂层太薄。

18、 将型壳伸入浮砂桶内,敷砂。当浇口杯缘已达砂中,缓慢抽出型壳, 振落多余砂粒

19、 把型壳吊挂回小车上,整车挂满后推到干燥区干燥 12小时。

20、 重复15-19步骤制第四、第五层。

21、 重复15-17步骤制半层,干燥时间最少14小时。 操作要点 1、 严格控制壳间湿度、温度。

2、 每层型壳壳必须干燥后才能制下一层型壳。

3、 严格执行操作程序,认真仔细制壳。特别注意制好面层,确保孔和尖角处涂料与模

组间无气泡,无涂料堆积、糊住孔等现象。

4、 制下一层前必须抖掉上一层的浮砂。

5、 工作手套必须保持无砂和无涂料,以免涂料受污染。应经常清除涂料表面的蜡悄等。

6、 面层型壳刚制完不得置于风扇前后。注意面层和二层干燥速度不应过快,干燥时间

不过长,以防出现龟裂等缺陷。

7、 取、挂型壳必须轻拿轻放,推送小车时要平稳,防止型壳碰撞,碰伤。

& 型壳破裂需修补后才能送往下一工序。修补时应清理掉损坏区域多优质产品的陶瓷 材料,在处一

层一层制壳,直至它和其它部分一样厚,注意修补的不得将整个型 壳沾浆。

一、工艺参数 脱蜡最大压力 脱蜡温度

达到0.56Mpa 压力时间 脱蜡时间

操作程序

1、 型壳准备

A 、 把已达到规定干燥时间的型壳小车推到型壳储存区,从小车架上取下型壳。

B 、

拆下挂钩、盖板等,并将浇口杯缘多余陶瓷材料去除干净。

0.75Mpa 170C

< 14秒

10分钟

2、设备准备

A、脱蜡用蒸汽发生器蒸汽压力应为I.OMpa,最低不得小于0.7Mpa。

B、仔细检查蒸汽脱蜡过滤网是否需清理或更换,防止脱蜡过程中出现跑蜡等事故。

C、开始脱蜡前,对脱蜡釜进行压力试验,并予热1-2次。

3、将待脱蜡型壳装在小车上,运送到脱蜡工部。

4、把型壳快速装在脱蜡蒸汽釜装载车上,送入脱蜡蒸汽釜,立即关好机门。

5、打开蒸汽阀,14秒钟内压力必须过到0.56Mpa,温度达到160C。

& 脱蜡时间至少10分钟。

7、关闭蒸汽阀,打开排气阀,泄放蒸汽压,泄放应慢,在1分钟以上。

8、压力表指示压力为零时,打开脱蜡釜机门,并打开泄蜡阀。

9、反装型壳的装载车拉出,将型壳放在运输车上送到熔化车间。

10、检查脱蜡后的型壳,将正常的型壳浇口杯向下放在清洁的存放架上等待焙烧。

有裂纹的型壳需修补。出现碎裂或成片剥落的,或裂纹超过0.5mm宽对铸件

有影响的型壳应通过质检人员报废。

11、型壳修补

A、壳表面只有微细龟裂时,可在该处涂、沾涂料进行修补。

B、型壳有孔和不影响铸件的大裂痕,可用一块干净壳放在有孔处再用耐火泥封上,干

燥。

操作要点

1、脱蜡装卸型壳时务必小心,防止碰坏型壳。

2、脱蜡时脱蜡釜机门必须关严,以免热量逸散。不要碰坏或刮伤炉门的密封填料,如有伤

痕应即予以更换。

3、装载循环动作愈快愈好,若延迟时间会造成型壳先期受热。因蜡料比型壳热膨胀大,易

造成型壳损坏。

4、适时清理蒸发桶管道,防止阻塞。输蜡管道要随时检查,确保管道在70-85C

之间畅通。每天用完后需用蒸汽清洗输蜡管。

5、操作时要载好手套。开脱蜡釜机门时,绝不能将脚放在门下,防止流出的热水烫伤人。

脱蜡用蒸汽发生器

蒸汽输出量 额定压力 用水水质特性要求 总硬度 含油量 碱度

[Cl -

]

v 300mg/l

每天排污一次,每年除垢一次 水质每天化验二次

一、 工艺参数 焙烧温度 焙烧时间

最少

操作程序

1、 仔细检查需焙烧的型壳,型壳应完好无缺陷,有缺陷的型壳必须修补好。

2、 检查焙烧炉炉床是否平整干净。

3、 用手套将型壳浇口杯边缘抹一下,防止砂子等进入型壳中。

4、 小心地把型壳装入焙烧炉中:

(1) 后浇注的放在炉后部,先浇注的放在炉前部。即后浇注的型壳先装,先浇注的 型壳后装。 (2) 型壳浇口向下放置在焙烧炉炉床上,型壳不要相互接触,不要滑动。

(3)

型壳不要与炉壁按触,不要装到

火焰喷到处,并离炉门要

10公分。

5、 关上炉门。

6、 点火升温。炉内温度在 900-1100C 之间,型壳焙烧时间最少 25分钟,最多不超过

60分钟,焙烧好的型壳应为白色或蔷薇色。

7、 打开炉门,用叉子取出型壳,目视有无裂纹,同时翻转,将型壳浇口向上准备浇注。

1、 严格控制焙烧温度和时间。如温度过高,时间过长型壳会烧过,导致型壳强度降低

和变形。如温度过低、时间过短型壳烧不透,其透气性差。

500kg/h I.OMpa

v 0.03mgN/l v 2mg/t 12-18 型壳焙烧

900-1100C 25分钟

最多60分钟

操作要点

2、焙烧炉各处温度应均匀。型壳放置应合理,火焰不得直接喷到型壳上。

3、防上型壳中掉人污物,装炉时型壳浇口应向下放置时,要用石棉布盖住浇口。

4、开关炉门动作要快,防止炉温下降过多。

5、炉床至少每周用扫把或压缩空气清理一次,确保清洁。

熔炼金属使用快速炼炉,使用前应修好炉衬,常称筑炉。

一、炉体构造

快速熔炼炉正常使用时,炉体构造见下图。图中:1装料口,2出钢槽,3炉衬,4炉底,

5石棉板,6石棉布,7为铜管感应圈。筑炉是完成感应圈7中间的1-6部分。

二、筑炉程序

1、筑炉材料准备

(1)炉衬耐火泥准备,用70-80%耐火粘土加20-30%水玻璃,搅拌成膏状待用。

(2)石棉板、石棉布或云母片若干。

(3)炉衬材料,用40-45%MgO粉加55-60%MgO砂混合做炉衬材料。因它们的粒度分布对炉体的寿命影响极大,建议粉砂粒度分布如下:

2、筑炉准备

(1)铜管线之间隙,应糊上耐火泥。

(2)炉底铺2-3层石棉板,厚度约6-10mm

3、筑炉底

(1)底部炉圈内侧衬以石棉布或云母片。

(2)炉底石棉板上,一次铺以70-80mm高的炉衬材料,用撞棒捣实成为均匀致密,厚度约60-70mm 的一层。

(3)用叉状棒将其表面弄粗糙,再铺上70-80mm 的炉料材料,用撞撞棒捣实。

(4)重复(3)直至捣紧面超过最低铜管圈20-30mm。

(5)用圆形筑炉棒滚压使表面紧实,其后用耐火砖抹平,注意水平面及至炉顶的高度,将多余的筑炉材料削去(20-30mm 厚)。

(6)用水平仪测水平,在确定到炉顶的尺寸后,再次用圆形棒滚压表面。

4、筑侧壁

100kg 熔炼炉侧壁壁厚指标:

上部60mm 下部75mm

方法一(干式筑炉)

(1)将烧结用型筒外侧,用砂纸擦干净,铁锈要全部去除。

(2)将清洁型筒置于炉子感应圈内,注意必须与感应圈同心,必要时用测量工具测定以调整型筒位置,保证同心。

(3)型筒定位后,用钢料压稳并用木盖盖住。

(4)使用叉状棒将石棉布或云母片与型筒之间的底部炉衬材料推弄粗糙。

(5)在型筒与炉圈的环状圈内,一杯杯装入炉料,每次装料高度约20-40mm,

用捣棒沿圆围顺序捣实。

(6)重复(4)、(5)之动作逐层捣实,直至离炉顶50mm 为止。

(7)顶端和装料口、出钢槽用同样的炉衬材料另添加5-10%的水玻璃制作。

方法二(湿式筑炉):

在型筒外侧卷上厚纸板,置于炉子感应圈内,注意与圈同心。定位后用钢料压稳,后来步骤同方法一。修好炉衬后,通电将纸烧掉,拔出型筒。

为避免炉底破裂,将炉底弄成大圆弧。并在炉壁涂上50%水玻璃溶液以防炉体崩

溃,且可促进烧结。

放入炭块,干燥2-3 小时。或将石墨电极放到炉衬内通电发热,进行干燥。

5、烧结

(1)在炉膛内装好金属料。干式筑炉一般加熔点较低的生铁;湿式筑炉第一次装料,不要大粗或太细。防止太粗重,搬运不便碰坏炉壁,太细的造成搭桥,使炉壁严重侵蚀。

(2)送电,缓慢升温,在700-800 E时保温适当时间,让筑炉材料中结晶水完全消失,然后升温到1450C左右。

(3)增加电力,使最初装的料熔化,再继续投入小块,一次添加5kg 左右,注意勿加入生锈和含砂材料,当金属液升到距炉顶50mm 处,干式筑炉需倾动炉体,将熔断的型筒去除。

(4)再升高电力,使金属液温度达1700C左右,降低电力保温,约1小时,完成烧结。

(5)关掉电,让金属液冷至1560-1570C,除渣、脱氧、浇成分样块,再次除渣,把金属液浇到铸锭模中。

(6)完成烧结后可加料继续开炉。也可停炉,用原2/3冷却水使炉衬冷却3-4 小时。

& 炉衬的检查与修补

生产中炉衬应不断检查和修补。不连续操作时,冷炉开炉前,应详细观察炉顶,壁、底是否要修补,在连续熔化时,每出钢一次,应从炉顶观察到炉底是否需要修补。炉衬修补分大修和小修。大修是重新筑炉,两次大修门熔化钢水次数称炉衬寿命或炉龄,一般为80-150次。小修是每天都要进行。

(1)出水口和装料口修补。出水口和装料口易破损,开始作业前都需修补。在

边续作业中,也有边熔炼边修补的。修补是以其相同的耐火材料填补。

(2)壁面龟裂。裂痕在2mm以下的不必修补,超过2mm的裂痕需修补;先除掉四周炉渣;

将盛有修炉材料的纸顶在裂痕下端;使用U型铁针,将材料挤入裂口;用混有水玻璃的筑炉材

料将表面压挤抹平。

(3)壁面破损或小范围侵蚀先去除四周炉渣;涂上水玻璃;

以混有水玻璃的筑炉材料压挤抹平;表面再涂上水玻璃。

操作要点

1、严格按照操作程序筑炉。

2、炉壁厚度要按规定,炉壁太厚则炉容量变小,效率差;但炉壁过薄,如偶有破裂,钢液触及感应圈将

引起爆炸事故。

3、筑炉材料不能混入砂土、铁屑、木草屑和其它杂物。

4、筑100kg炉体约需一日,当装料口、出钢槽完全干燥后才能使用。

5、刚筑好的炉衬必须先烧结。一般是让金属液保持在修补处以下100m m,经过

适当时间保温后才让金属液上升,恢复正常作业。

炉料和配料

炉料

1、新来的钢料必须经检查化学成分,化验合格才可使用;

2、炉料高清洁干净无杂物;

3、不同材质钢料应分开堆放。

配料计算

1、根据合金牌号、技术要求,确定其控制成分,然后计算炉料中各无素的含量(包括烧损量),按下式计

算:

K= K 0 /I-S

式中:K-炉料中某元素的含量(%)

K0-钢液中某元素的控制含量(%)

S-某元素的烧损率(%)

附:快速熔炼元素烧损率(%)

2、根据炉料总重量,计算出各元素应有的含量;

3、计算出回炉料中各元素的重量;

4、计算出新料中各元素的重量;

5、将炉料总重量中各元素的重量减新、旧料中各元素的重量即为各元素的不足量,不

足的元素可用铁合金补充;

6、将计算结果相加,并核对是否符合配料成分要求。配料实例见下表。