第一节制造过程的基本概念

一、生产过程与工艺过程

生产过程是指将原材料转变为成品的全过程。它包括原材料的准备、运输和保存,生产的准备,毛坯的制造,毛坯经过加工、热处理而成为零件,零件、部件经装配成为产品,机械的质量检查及其运行试验、调试,机械的油漆与包装等。

工艺过程是指在生产过程中,通过改变生产对象的形状、相互位置和性质等,使其成为成品或半成品的过程。机械产品的工艺过程又可分为铸造、锻造、冲压、焊接、机械加工、热处理、装配、涂装等工艺过程。其中与原材料变为成品直接有关的过程,称为直接生产过程,是生产过程的主要部分。而与原材料变为产品间接有关的过程,如生产准备、运输、保管、机床与工艺装备的维修等,称为辅助生产过程。

机械制造的工艺过程一般包括零件的机械加工工艺过程和机器的装配工艺过程。

机械加工工艺过程(以下简称加工过程)是指用机械加工的方法直接改变毛坯的形状、尺寸、相对位置和性质等使之成为合格零件的工艺过程。从广义上来说电加工、超声波加工、电子束离子束等加工也属于加工过程。加工过程直接决定零件和机械产品的质量,对产品的成本和生产率都有较大影响,是整个工艺过程的重要组成部分。

二、机械加工工艺过程的组成

由于零件加工表面的多样性、生产设备和加工手段的加工范围的局限性、零件精度要求及产量的不同,通常零件的加工过程是由若干个顺次排列的工序组成的。工序是加工过程的基本组成单元。每一个工序又可分为一个或若干个安装、工位、工步或走刀。毛坯依次通过这些工序而变成零件。

1. 工序

工序是一个或一组工人,在相同的工作地对同一个或同时对几个工件连续完成的那一部分工艺过程。

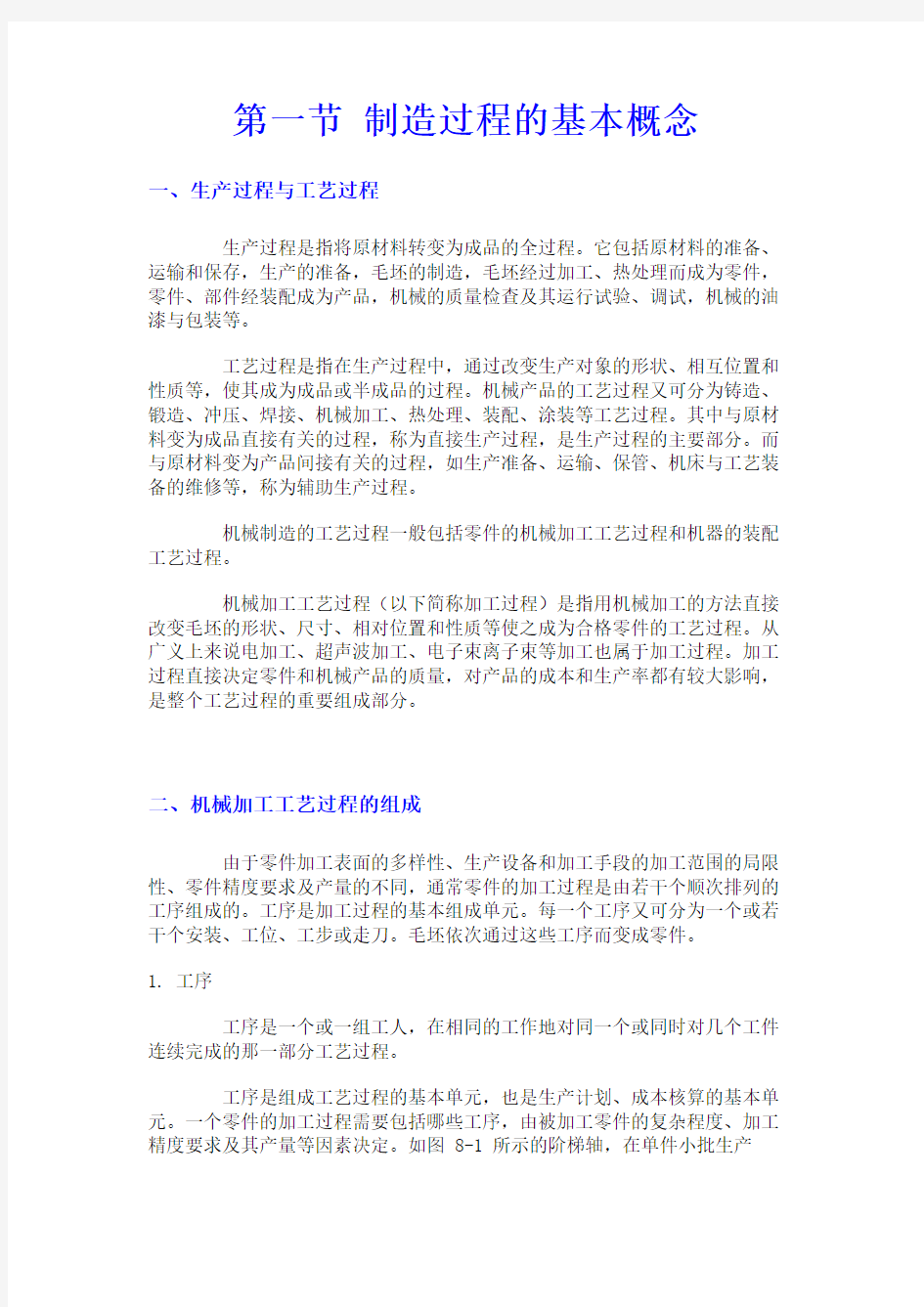

工序是组成工艺过程的基本单元,也是生产计划、成本核算的基本单元。一个零件的加工过程需要包括哪些工序,由被加工零件的复杂程度、加工精度要求及其产量等因素决定。如图 8-1 所示的阶梯轴,在单件小批生产

时,其加工过程有三个工序组成(见表 8-1 );而在大批量生产时可有 5 个工序组成(见表 8-2 )。

图 8-1 阶梯轴零件

表 8-2 大批量

生产工艺过程

工序 1 孔 中心

床

2

3

4

5 表 8-1 单件小批生产工艺过程

工序 工序内容

1 车一端面,打

孔;调头;车面,打中心孔

2 车大外圆及倒

头;车小外圆

3 铣键槽;去毛

2. 安装与工位

( 1 )安装 指在一道工序中,工件经一次定位夹紧后所完成的那一部分工序内容。 如表 8-1 中工序 1 和 2 都是两次安装,而表 8-2 中各工序都是一次安装。在工序中应尽量减少安装次数,以减少辅助时间和夹装误差。 ( 2 )工位 为完成一定的工序内容,在一次装夹工作后工件(或装配单元)与夹具或设备的可动部分一起相对刀具或设备的固定部分所占据的每一个位置所完成的加工称为工位。如图 8-2 所示为利用回转工作台在一次安装中顺次完成装卸工作、钻孔、扩孔和铰孔四个工位的示意图。

3. 工步与走刀

工步是指在加工表面、刀具和切削用量(不包括背吃刀量)均保持不变的情况下所完成的那一部分工序内容。对于在一次安装中连续进行的若干个

相同工步,习惯上视为一个工步。如 4 个φ 15mm 孔的钻削,可写成一个工步,即“ 4 - φ 15mm 孔”。

图 8-2 多工位加工

图

8-3 复合加工

图 8-4 车削阶梯轴的多次走刀

有时为了提高生产效率,经常用几把刀具同时分别加工几个表面的工步,称为复合工步。如图 8-3 所示为用一把车刀和一个钻头同时加工外圆和孔。在多刀车床、转塔车床的加工中经常有这种情况。在工艺文件上,复合工步也视为一个工步。

在一个工步内,因加工余量较大,需用同一刀具、在同一转速及进给量的情况下对同一表面进行多次切削,每次切削称为一次走刀。如图 8-4 所示。走刀是构成加工过程的最小单元。

三、生产纲领与生产类型

零件的机械加工工艺过程与生产类型密切相关,在制订机械加工工艺规程时,首先要确定生产类型,而生产类型主要与生产纲领有关。

?零件的生产纲领

零件的生产纲领主要是指包括备品与废品在内的年产量。在制订零件的机械加工工艺规程时,必须先计算出零件的生产纲领,具体可按下式计算:

( 8-1 )

式中N —零件的年产量(件 / 年);

Q —产品的年产量(台 / 年);

n —每台产品中该零件的数量(件 / 台);

a % —备品率;

b % —废品率。

?生产类型

根据生产纲领的大小和产品大小以及产品结构的复杂程度,产品制造过程可分为三种生产类型:

( 1 )单件生产单个地生产不同结构、尺寸的产品,且很少重复或完全

不重复,这种生产称为单件生产。如机械配件加工、专用设备制造、新产品试制等都是属于单件生产。

表 8-3 生产类型与生产纲领的关系

生产类型生产纲领(件 / 年)

重型机械中型机械小型机械

单件生产小批生产中批生产大批生产大量生产<5

5~100

100~300

300~1000

>1000

<10

10~200

200~500

500~5000

>5000

<100

100~500

500~5000

5000~50000

>50000

( 2 )成批生产成批地制造相同产品,并且是周期性的重复生产,这种生产称为成批生产。如机床制造等多属于成批生产。同一产品(或零件)每批投入生产的数量称为批量。根据产品的特征及批量的大小,成批生产又可分为小批生产、中批生产和大批生产。小批生产工艺过程的特点与单件生产相似。

( 3 )大量生产产品的数量很大,大多数的工作一直按照一定节拍进行同一种零件的某一道工序的加工,这种生产称为大量生产。如手表、洗衣机、自行车、汽车等的生产。

生产类型的划分主要取决于产品大小、复杂程度及生产纲领的大小,表 8-3 列出生产类型与生产纲领的关系,供确定生产类型时参考。

不同的生产类型,对生产组织、生产管理、毛坯选择、设备工装、加工方法和工人的技术等级要求均有所不同。表 8-4 列出了不同生产类型的工艺特点。

四、机械加工工艺规程与工艺文件

1. 机械加工工艺规程

将制订好的零(部)件的机械加工工艺过程按一定的格式(通常为表格或图表)和要求描述出来,作为指令性技术文件,即为机械加工工艺规程。包括:

机械加工工艺过程卡——为说明零件机械加工工艺过程的工艺文件;

工序卡——对每道工序作详细说明、可直接用于指导工人操作的工艺文件;

检验工序卡——对成批或大量生产中重要检验工序作详细说明、指导检验的工艺文件;

机床调整卡——大批量生产中对由自动线、流水线上的机床以及由自动机或半自动机完成的工序,为调整工提供机床调整依据的工艺文件。

2.机械加工工艺规程的格式

不同的生产类型对工艺规程的要求不同。

单件小批生产由于生产的分工较粗,通常只需说明零件的加工工艺路线(即其加工工序顺序),填写工艺过程卡(见表8-1 )。

对于大批量生产,因其生产组织严密、分工细致,工艺规程应尽量详细,要求对每道加工工序的加工精度、操作过程、切削用量、使用的设备及刀、

夹、量具等均作出具体规定。因此除了工艺过程卡外,还应有相应的加工工序卡(见表8-2 )。此外,必要时还需要检验工序卡和机床调整卡。

中小批量生产经常采用机械加工工艺卡(见表8-3 ),其详细程度介于工艺过程卡和加工工序卡之间。

3. 机械加工工艺规程及其作用

机械加工工艺规程的作用

1. 工艺规程是指导生产的主要技术文件

机械加工车间生产的计划、调度,工人的操作,零件的加工质量检验,加工成本的核算,都是以工艺规程为依据的。处理生产中的问题,也常以工艺规程作为共同依据。如处理质量事故,应按工艺规程来确定各有关单位、人员的责任。

2. 工艺规程是生产准备工作的主要依据

车间要生产新零件时,首先要制订该零件的机械加工工艺规程,再根据工艺规程进行生产准备。如:新零件加工工艺中的关键工序的分析研究;准备所需的刀、夹、量具(外购或自行制造);原材料及毛坯的采购或制造;新设备的购置或旧设备改装等,均必须根据工艺来进行。

3. 工艺规程是新建机械制造厂(车间)的基本技术文件

新建(改.扩建)批量或大批量机械加工车间(工段)时,应根据工艺规程确定所需机床的种类和数量以及在车间的布置,再由此确定车间的面积大小、动力和吊装设备配置以及所需工人的工种、技术等级、数量等。

第二节制订机械加工工艺规程的要求与步骤

一、机械加工工艺规程的设计原则

1. 编制工艺规程应以保证零件加工质量,达到设计图纸规定的各项技术要求为前提。

2. 在保证加工质量的基础上,应使工艺过程有较高的生产效率和较低的成本。

3. 应充分考虑和利用现有生产条件,尽可能作到均衡生产。

4. 尽量减轻工人劳动强度,保证安全生产,创造良好、文明劳动条件。

5. 积极采用先进技术和工艺,力争减少材料和能源消耗,并应符合环境保护要求。

二、制订机械加工工艺规程所需的原始资料

. 制订零件的机械加工工艺规程时,需具备下列原始资料:

1). 产品的全套装配图及零件图。

2). 产品的验收质量标准。

3). 产品的生产纲领及生产类型。

4). 零件毛坯图及毛坯生产情况。零件毛坯图通常由毛坯车间技术人员设计。机械加工工艺人员应研究毛坯图并了解毛坯的生产情况,如了解毛坯的余量、结构工艺性、铸件的分型面和浇冒口位置、模锻件的出模斜度和飞边位置等,以便正确选择零件加工时的装夹部位和装夹方法,合理确定工艺过程。

5). 本厂(车间)的生产条件。应全面了解工厂(车间)设备的种类、规格和精度状况,工人的技术水平,现有的刀、夹、量具规格,以及专用设备、工艺装备的设计制造能力,等等。

6). 各种有关手册、标准等技术资料。

7). 国内外先进工艺及生产技术的发展与应用情况。

三、加工工艺规程的设计步骤

1.分析零件工作图和产品装配图

阅读零件工作图和产品装配图,以了解产品的用途、性能及工作条件,明确零件在产品中的位置、功用及其主要的技术要求。

2.工艺审查

主要审查零件图上的视图、尺寸和技术要求是否完整、正确;

分析各项技术要求制订的依据,找出其中的主要技术要求和关键技术问题,以便在设计工艺规程时采取措施予以保证;审查零件的结构工艺

性。

3.确定毛坯的种类及其制造方法

常用的机械零件的毛坯有铸件、锻件、焊接件、型材、冲压件以及粉末冶金、成型轧制件等。零件的毛坯种类有的已在图纸上明确,如焊接件。有的随着零件材料的选定而确定,如选用铸铁、铸钢、青

铜、铸铝等,此时毛坯必为铸件,且除了形状简单的小尺寸零件选用铸造型材外,均选用单件造型铸件。对于材料为结构钢的零件,除了重要

零件如曲轴、连杆明确是锻件外,大多数只规定了材料及其热处理要

求,这就需要工艺规程设计人员根据零件的作用、尺寸和结构形状来确定毛坯种类。如作用一般的阶梯轴,若各阶梯的直径差较小,则可直接以圆棒料作毛坯;重要的轴或直径差大的阶梯轴,为了减少材料消耗和切削加工量,则宜采用锻件毛坯。常用毛坯的特点及适用范围见表8-

4 。

4.拟定机械加工工艺路线

这是机械加工工艺规程设计的核心部分,其主要内容有:选择定位基准;确定加工方法;安排加工顺序以及安排热处理、检验和其它工序等。

5.确定各工序所需的机床和工艺装备

工艺装备包括夹具、刀具、量具、辅具等。机床和工艺装备的选择应在满足零件加工工艺的需要和可靠地保证零件加工质量的前提

下,与生产批量和生产节拍相适应,并应优先考虑采用标准化的工艺装备和充分利用现有条件,以降低生产准备费用。对必须改装或重新设计的专用机床、专用或成组工艺装备,应在进行经济性分析和论证的基础上提出设计任务书。

6.确定各工序的加工余量,计算工序尺寸和公差。

7.确定切削用量。

8.确定各工序工时定额。

9.评价工艺路线对所制定的工艺方案应进行技术经济分析,并应对多种工

艺方案进行比较,或采用优化方法,以确定出最优工艺方案。

10.填写或打印工艺文件。

第三节零件工艺性分析与毛坯的选择

在制订零件机械加工工艺规程时,对产品零件图进行细致的审查,并进行工艺性分析,并提出修改意见,是一项重要工作。对零件进行工艺性审查,除了检查尺寸、视图以及技术条件是否完整外,还应有以下几方面内容:

一、分析零件技术要求及其合理性

一般将零件图上提出的有关技术要求分为以下几类:

1. 加工表面本身的要求(尺寸精度、形状和粗糙度):据其选择加工方法、加工步序;

2. 表面之间的相对位置精度(包括位置尺寸、位置精度):与基准的选择有关;

3. 表面质量及镀层要求:涉及选材及热处理工艺的确定;

4. 其它要求:如等重、平衡、探伤等。

同时,还要审查材料选用是否恰当、技术要求是否合理。过高的精度要求、粗糙度以及其它要求,会使工艺过程复杂化,加工困难,成本增加。

二、零件的结构工艺性审查

审查零件结构工艺性是工艺分析工作的一项重要内容。工艺性分析的内容除了审查零件图上视图、尺寸、公差是否齐全、正确之外,主要是审查零件的结构工艺性。所谓零件结构工艺性是指所设计的零件在满足使用要求的前提下,制造的可行性和经济性。有时功能完全相同而结构工艺性不同的零件其制造方法与制造成本往往相差很大。关于零件在机械加工中的结构工艺性,主要考虑如下几方面:

1. 合理标注尺寸

( 1 )零件图上重要尺寸应直接标注,在加工时尽量使工艺标准与设计基准重合,符合尺寸链最短的原则。如图 8-5 中活塞环槽的尺寸为重要尺寸,其宽度应该直接注出。

图 8-6 从工艺基准标注尺寸

( 2 )零件图上标注的尺寸应便于测量,不要从轴线、中心线、假想平面等难以测量的基准标注尺寸。

( 3 )零件图上的尺寸不应标注成封闭式,以免产生矛盾。

( 4 )零件的自由尺寸,应按加工顺序尽量从工艺基准注出。如图 8-6 齿轮轴,图 a 标注方法大部分尺寸要换算,不能直接测量。图 b 标注方式,与加工顺序一致,便于加工测量。

( 5 )零件所有加工表面与非加工面之间只标注一个联系尺寸。

2. 零件结构便于加工,有利于达到所要求的加工质量。

( 1 )合理确定零件的加工精度与表面质量:加工精度定得过高会增加工序,增加制造成本 ; 过低会影响其使用性能,必须根据零件在整个机器中的作用和工作条件合理的进行选择。

( 2 )保证位置精度的可能性:为保证零件的位置精度,最好使零件能在一次装夹下加工出所有相关表面。这样由机床的精度来达到要求的位置精度。如图 8-7a 结构,保证Ф 80mm 与内孔Ф 60mm 的同轴度较难。如改成图 b 结构,就能在一次装夹下加工外圆与内孔。

3. 有利于减少加工和装配的劳动量

图 8-7 保证同轴度的结构图 8-8 减少内部结构加工

( 1 )减少不必要的加工面积可减少机械加工量;对于安装表面的减少有利于保证配合面的接触质量。

( 2 )尽量避免、减少或简化内表面的加工:因为外表面要比内表面加工方便经济,又便于测量。因此,在零件设计时应力求避免在零件内腔进行加工。如图 8-8 所示,将图 a 的内沟槽改成图 b 轴的外沟槽加工,使加工与测量都很方便。

4. 有利于提高劳动生产率,与生产类型相适应

( 1 )零件的有关尺寸应力求一致,并能用标准刀具加工。如退刀槽尺寸一致,可减少刀具种类。

图 8-9 孔轴线平行

图 8-10 结构便于多件加工语

( 2 )零件加工表面应尽量分布在同一方向,或互相垂直的表面上。如图 8-9b 所示孔的轴线应当平行。

( 3 )零件结构应便于加工。对于零件上那些不能进行穿通加工的结构,应设退刀槽、越程槽或孔。

( 4 )避免在斜面或弧面上钻孔和钻头单刃切削,从而避免造成切削力不等使钻孔轴线倾斜或折断钻头。

( 5 )便于多刀或多件加工。零件设计的结构要便于多件加工,如图 8-

10 ,图 b 结构可将毛坯排列成行便于多件连续加工。

( 6 )要与具体的生产类型相适应。如图 8-11 所示,图 a 结构适合于大批量生产类型,图 b 结构则适合于生产量较小的情况。

三、毛坯的选择

制订机械加工工艺规程时,正确选择毛坯,对零件的加工质量、材料消耗和加工工时有很大影响。毛坯的尺寸、形状越接近成品零件,机械的加工

量越少;但是毛坯的制造成本就越高。应根据生产纲领,综合考虑毛坯制造和机械加工成本来确定毛坯类型,以求最好的经济效益。

机械加工中常用的毛坯由铸件、锻件、冲压件和型材等,选用时主要考虑以下几个因素:

1. 零件的材料与力学性能据此大致确定了毛坯种类。例如铸铁零件用铸造毛坯;形状简单的钢质零件,力学性能要求低常用棒料,力学性能要求高用锻件;形状复杂力学性能要求低用铸钢件。

2. 零件的结构形状与外形尺寸例如阶梯轴零件各台阶直径相差不大时可用棒料,相差大时可用铸件;外形尺寸大的零件一般用自由铸件或砂型铸造,中小型零件可用模锻件或压力铸造,形状复杂的钢质零件不宜用自由铸件。

3. 生产类型大批量生产中,应采用精度和生产率最高的毛坯制造方法;铸件采用金属模机器造型,锻件用模锻或精密锻造。在单件小批生产中用木模手工造型或自由锻造来制造毛坯。

4. 毛坯车间的生产条件在选择毛坯时应考虑工厂毛坯车间的生产条件。

5. 利用新工艺、新技术、新材料的可能性例如采用精密锻造、压铸、精锻、冷轧、冷挤压、粉末冶金、异型钢材及工程塑料等,可大大减少机械加工劳动量。

第四节机械加工工艺规程设计中的几个主要定性问题一、定位基准的选择

图 8-12 齿轮零件

在零件加工过程中,每一道工序都需要选定。定位基准的选择,对保证零件加工精度,合理安排加工顺序有决定性的影响。

1. 基准的概念与分类

基准是指用来确定生产对象上几何要素间的几何关系所依据的那些点、线、面。基准是由具体的几何表面来体现,称为基面。如图 8-12 所示齿轮零件的外圆表面Ф 50h8 基准是齿轮中心线,在具体装配或定位时,齿轮中心孔表面是体现基准轴线的基面。按基准在不同场合下的不同作用,可分为设计基准和工艺基准两大类。

( 1 )设计基准设计基准是图样上所采用的基准。如图 8-12 所示的齿轮零件,轴线是各外圆和内孔的设计基准。

( 2 )工艺基准工艺基准是在工艺过程中所采用的基准。按其不同用途又可分为:

1 )工序基准工序基准是在工序图上用来确定本工序所加工的表面,加工后的尺寸、形状、位置。它是某一工序所要达到的加工尺寸(即工序尺寸)的起点。

2 )定位基准定位基准是在加工中用作定位的基准。如图 8-12 所示的齿轮,用内孔装在心轴上磨削Ф 50h8 外圆表面时,内孔中心线就是定位基准。

3 )测量基准测量基准是零件测量时所采用的基准。

4 )装配基准装配基准是装配时确定零件或部件在产品中的相对位置所采用的基准。如图 8-12 所示的齿轮,Ф 30H7 内孔及端面为装配基准。

2. 定位基准的选择

定位基准又可分为粗基准和精基准两种。用作定位的表面,如果是没有加工过的毛坯表面,则称为粗基准;如为已经加工过的毛坯表面,则称为精基准。

( 1 )精基准的选择选择精基准时,应重点考虑保证加工精度,使加工过程操作方便。选择精基准一般要考虑以下原则:

图 8-13 车床床头箱

1) 基准重合的原则尽量选用被加工表面的设计基准作为精基准,这样可以避免因基准不重合而引起的误差。

如图 8-13 所示车床床头箱零件,要求主轴孔距底面 M 的距离H 1 =205 ± 0.1 。在大批量生产时在组合机床上采用调整法进行加工。为方便布置中间导向装置,床头箱体用顶面 N 为定位基准。镗孔工序直接保证的工序尺寸是

H ,而H 1 是由H 及H 2 间接保证的;要求T H + T H2 ≤ T H1 。如果以底面 M 定位,定位基准与设计基准重合,可以直接按设计尺寸H 1 加工。

2) 基准统一原则选择尽可能多的表面加工时都能使用的基准做精基准。如轴类零件,常用顶尖孔做统一基准加工外圆表面,这样可保证各表面之间同轴度:一般箱体常用一平面和两个距离较远的孔作为精基准;盘类零件常用一端面和一端孔为一精基准完成各工序的加工。采用基准统一原则可避免基准变换产生的误差,简化夹具设计和制造。

3) 互为基准原则对于两个表面间相互位置精度要求很高,同时其自身尺寸与形状精度都要求很高的表面加工,常采用“互为基准、反复加工”原则。如机床主轴前端锥孔,与轴颈外圆的加工,常以锥孔为基准加工外圆轴颈,再以外圆轴颈为基准加工内锥孔,以保证二者间的位置精度。

4 )自为基准原则对于加工精度要求很高,余量小而且均匀的表面,加工中常用加工表面本身作为定位基准。例如磨削机床床身导轨面时,为保证导轨面上切除余量均匀,以导轨面本身找正定位磨削导轨面。

5 )所选精基准,应保证工件装夹稳定可靠,夹具结构简单,操作方便。

动画8-1 车床床身粗基准的选择

2 )粗基准选择的原则

在机械加工工艺的过程中,第一道工序总是用粗基准

定位。粗基准的选择对各加工表面加工余量的分配、保证不加工表面与加工

表面间的尺寸、相互位置精度均有很大的影响。图 8-14 a

和 b 分别给出了

不同的粗基准选择方案对加工效果的影响。具体选择时应考虑以下原则:

图 8-14 选用不同粗基准时的不同加工效果

图 8-15 用床身导轨面为粗基准

图 8-16 不加工表

面作粗基准

1 )选择重要表面为粗基准对于工件的重要表面,为保证其本身的加工的余

量小而均匀,应优先选择该重要表面为粗基准。如加工床身、主轴箱时,常以

导轨面(如图 8-15 )或主轴孔为粗基准。

2 )选择不加工表面为粗基准为了保证加工表面与不加工表面之间的相互位置要求,一般应选择不加工表面为粗基准。如图 8-16 所示。

3 )选择加工余量最小的表面为粗基准若零件上有多个表面要加工,则应选择其中加工余量最小的表面为粗基准,以保证各加工表面都有足够的加工余量。如图 8-17 所示,铸造或锻造的轴,一般大头直径上的余量比小头直径上的余量大,故常用小头外圆表面为粗基准来加工大头直径外圆。

4 )选择较为平整光洁,无分型面、冒口,面积较大的为粗基准,以使工件定位可靠、装夹方便,减少加工劳动量。

5 )粗基准在同一自由度方向上只能使用一次。粗基准重复使用会造成较大的定位误差。

二、加工工艺路线的拟定

图 8-17 加工余量大小不等的情况

拟定加工工艺路线是工艺规程设计中的关键性工作,其不仅影响加工质量和加工效率,还影响工人的劳动强度、设备投资、车间面积、生产成本等。其主要任务是解决表面加工方法的选择,加工顺序的安排以及整个工艺过程中工艺工序的数量。

1. 表面加工方法的选择

任何复杂的表面都是由若干个简单的几何表面(外圆柱面、孔、平面或成形表面)组合而成的。零件的加工,实质上就是这些简单几何表面加工的组合。因此,在拟定零件的加工工艺路线时,首先要确定构成零件各个表面的加工方法。

选择加工方法的具体做法就是根据被加工表面的加工要求、材料性质等,选择合适的加工方法及加工路线。在具体选择时应综合考虑下列各方面的原则:

( 1 )所选择加工方法的经济加工精度及表面粗糙度应满足被加工表面的要求。

图 8-18、图 8-19、图 8-20分别给出三种基本表面的典型加工方法。其中的数据是在正常加工条件下(采用符合质量标准的设备、工艺装备和标准技术等级工人、不延长加工时间)所能保证的加工精度,即经济加工精度。随着生产技术的发展,工艺水平的提高,同一种加工方法能达到的经济加工精度和表面粗糙度也会不断提高。

( 2 )所选择的加工方法要能保证加工表面的几何形状精度和表面相互位置要求。各种加工方法所能达到的几何形状精度和相互位置精度可参阅有关机械加工工艺手册。

( 3 )选择加工方法要与零件的加工性能、热处理状况相适应。对于硬度低、韧性较高的金属材料,如有色金属等不宜采用磨削加工,而淬火钢、耐热钢等材料多用磨削加工。

( 4 )所选择的加工方法要与生产类型相适应。大批量生产可采用高效机床和先进加工方法,如平面和内孔的拉削,轴类零件可用半自动液压仿形车;而小批生产则用通用车床、通用工艺装备和一般的加工方法。

( 5 )所选择的加工方法要与工厂现有的生产条件相适应,不能脱离现有设备状况和工人技术水平,要充分利用现有设备,挖掘生产潜力。

2. 加工阶段的划分

对于加工质量要求较高或比较复杂的零件,整个工艺路线常划分为几个阶段来进行:

( 1 )粗加工阶段主要任务是切除各加工表面上的大部分加工余量,并作出精基准。其关键问题是提高生产率。

( 2 )半精加工阶段任务是减少粗加工留下的误差,为主要表面的精加工做好准备(控制精度和适当余量),并完成一些次要表面的加工(如钻孔、攻螺纹、铣键槽等)。

( 3 )精加工阶段任务是保证各主要表面达到图样规定要求,主要问题是如何保证加工质量。

( 4 )光整加工阶段主要任务是提高表面本身的精度(表面粗糙度和精度),不纠正几何形状和相互位置误差。常用加工方法有金钢镗、研磨、珩磨、镜面磨、抛光等。

划分加工阶段的原因是:

( 1 )保证加工质量粗加工时切削余量大,切削力、切削热、夹紧力也大,毛坯本身具有内应力,加工后内应力将重新分布,工件会产生较大变形。划分

加工阶段后,粗加工产生的误差和变形,通过半精加工和精加工予以纠正,并逐步提高零件的精度和表面质量。

( 2 )及时发现毛坯的缺陷粗加工时去除了加工表面的大部分余量,当发现有缺陷是可及时报废或修补,可避免精加工工时的损失。

( 3 )合理使用设备粗加工可采用精度一般,功率大、高效率设备;精加工则采用精度高的精密机床;发挥各类机床的效能,延长机床的使用寿命。

( 4 )便于组织生产各加工阶段要求的生产条件不同,如精密加工要求恒温洁净的生产环境。划分加工阶段后,可在各阶段之间安排热处理工序。对精密零件,粗加工后安排去应力时效处理,可减少内应力对精加工的影响;半精加工后安排淬火不仅容易达到零件的性能要求,而且淬火变形可通过精加工工序予以消除。

( 5 )精加工安排在最后,可防止或减少已加工表面的损伤。

应当指出,加工阶段的划分不是绝对的。对于那些刚性好、余量小、加工要求不高或内力影响不大的工件,如有些重型零件的加工,可以不划分加工阶段。

三、机床与工艺装备的选择

1. 机床的选择

选择机床设备的原则是:

(1) 机床的主要规格尺寸应与被加工零件的外廓尺寸相适应;

(2) 机床的精度应与工序要求的加工精度相适应;

(3) 机床的生产率应与被加工零件的生产类型相适应;

(4) 机床的选择应适应工厂现有的设备条件。

如果需要改装或设计专用机床,则应提出设计任务书,阐明与加工工序内容有关的参数、生产率要求,保证零件质量的条件以及机床总体布置形式等。

2. 工艺装备的选择

选择工艺装备,即确定各工序所用的刀具、夹具、量具和辅助工具等。

( 1 )夹具的选择单件小批生产,应尽量选用通用工具,如各种卡盘、虎钳和回转台等,为提高生产率可积极推广和使用成组夹具或组合夹具。大批大量生产可采用高效的液压气动等专用工具。夹具的精度应与工件的加工精度要求相适应。

( 2 )刀具的选择一般采用通用刀具或标准刀具,必要时也可采用高效复合刀具及其它专用刀具。刀具的类型、规格和精度应符合零件的加工要求。

( 3 )量具的选择单件小批量生产应采用通用量具,大批大量生产中采用各种量规和一些高效的检验工具。选用的量具精度应与零件的加工精度相适应。

如果需要采用专用的工艺装备时,则应提出设计任务书。

四、切削用量的确定

应当从保证工件加工表面的质量、生产率、刀具耐用度以及机床功率等因素来考虑选择切削用量。

1. 粗加工切削用量的选择

粗加工毛坯余量大,加工的精度与表面的粗糙度要求不高。因此,粗加工切削用量的选择应在保证必要的刀具耐用度的前提下,尽可能提高生产率和降低成本。

通常生产率以单位时间内的金属切除率Z ω 表示:Z ω = 1000 vfa p mm 3 /s 。可见,提高切削速度、增大进给量和切削深度都能提高切削加工生产率。其中v 对刀具耐用度T 影响最大,a p 最小。在选择粗加工切削用量时,应首先选用尽可能大的背吃刀量a p ,其次选用较大的进给量f ,最后根据合理的刀具耐用度,用计算法或查表法确定合适的切削速度v 。

( 1 )切削深度的选择粗加工时,其由工件加工余量和工艺系统的刚度决定。在保留后续工序加工余量的前提下,尽可能将粗加工余量一次切除掉;若总余量太大,可分几次走刀。

( 2 )进给量的选择限制进给量的主要因素是切削力。在工艺系统的刚性和强度良好的情况下,可用较大的f 值。具体可用查表法,参阅机械加工工艺手册,根据工件材料和尺寸大小、刀杆尺寸和初选的切削深度a p 选取。

( 3 )切削速度的选择切削速度主要受刀具耐用度的限制,在a p 及f 选定后,v 可按公式计算得到。切削用量a p 、、f 和v 三者决定切削功率,确定v 时应考虑机床的许用功率。

2. 精加工时切削用量的选择

在精加工时,加工精度和表面粗糙度的要求都较高,加工余量小而均匀。因此,在选择精加工的切削用量时,着重是考虑保证加工质量,并在此基础上尽量提高生产率。

( 1 )背吃刀量的选择由粗加工后留下的余量决定,一般a p 不能太大,否则会影响加工质量。

( 2 )进给量的选择限制进给量的主要因素是表面粗糙度。应根据加工表面

的粗糙度要求、刀尖圆弧半径r ω 、工件材料、主偏角及副偏角等选取f 。参见机械加工工艺人员手册的有关表格。

( 3 )切削速度的选择主要考虑表面粗糙度要求和工件的材料种类。当表面粗糙度要求较高时,切削速度也较大。

第五节加工余量及其确定方法

对于零件的某一个表面,为达到图纸所规定的精度及表面粗糙度,往往需要经过多次加工方能完成。而每次加工都需要去除余量。

一、加工余量的概念

加工余量是指在加工过程中从被加工表面上切除的金属层厚度。加工余量可分为加工总余量和工序余量两种。

加工总余量为同一表面上毛坯尺寸与零件设计尺寸之差(即从加工表面上切除的金属层总厚度)。

工序余量是指工件某一表面相邻两工序尺寸之差(即一道工序中切除的金属层厚度)。按照这一定义,工序余量有单边余量和双边余量之分。零件的非对称结构的非对称表面,其加工余量一般为单边余量;如单一平面的加工余量为单边余量。零件对称结构的对称表面,其加工余量为双边余量;如回转体表面(内、外圆柱表面)的加工余量为双边余量。

显然某表面加工总余量(Z∑ )等于该表面各个工序余量(Z i )之和,即

Z ∑ = Z 1 +Z 2 +…+Z n (8-2)

其中,n 为机械加工工序数目。Z 1 为第一道粗加工工序的加工余量。一般来说,毛坯的制造精度高,Z 1 就小;若毛坯制造精度低,Z 1 就大(具体数值可参阅有关毛坯余量手册)。

第七章机械加工精度 本章主要介绍以下内容: 1.机械加工精度的基本概念 2.影响机械加工精度的因素 3.加工误差的统计分析 4.提高加工精度的途径 课时分配:1、4,各0.5学时,2、 3,各1.5学时 重点:影响机械加工精度的因素 难点:加工误差的统计分析 随着机器速度、负载的增高以及自动化生产的需要,对机器性能的要求也不断提高,因此保证机器零件具有更高的加工精度也越显得重要。我们在实际生产中经常遇到和需要解决的工艺问题,多数也是加工精度问题。 研究机械加工精度的目的是研究加工系统中各种误差的物理实质,掌握其变化的基本规律,分析工艺系统中各种误差与加工精度之间的关系,寻求提高加工精度的途径,以保征零件的机械加工质量,机械加工精度是本课程的核心内容之一。 本章讨论的内容有机械加工精度的基本概念、影响加工精度的因素、加工误差的综合分析及提高加工精度的途径四个方面。 7.1机械加工精度概述 一、加工精度与加工误差(见P194) 1、加工精度是指零件加工后的实际几何参数(尺寸、形状和位置)与理想几何参数的符合程度。符合程度越高,加工精度越高。一般机械加工精度是在零件工作图上给定的,其包括:1)零件的尺寸精度:加工后零件的实际尺寸与零件理想尺寸相符的程度。 2)零件的形状精度:加工后零件的实际形状与零件理想形状相符的程度。 3)零件的位置精度:加工后零件的实际位置与零件理想位置相符的程度。 2、获得加工精度的方法: 1)试切法:即试切--测量--再试切--直至测量结果达到图纸给定要求的方法。 2)定尺寸刀具法:用刀具的相应尺寸来保证加工表面的尺寸。 3)调整法:按零件规定的尺寸预先调整好刀具与工件的相对位置来保证加工表面尺寸的方法。 3、加工误差:实际加工不可能做得与理想零件完全一致,总会有大小不同的偏差,零件加工后的实际几何参数对理想几何参数的偏离程度,称为加工误差。加工误差的大小表示了加工精度的高低。生产实际中用控制加工误差的方法来保证加工精度。 4、误差的敏感方向:加工误差对加工精度影响最大的方向,为误差的敏感方向。例如:车削外圆柱面,加工误差敏感方向为外圆的直径方向。(见P195图7.2)

抛光 polishing 安装 to assemble 扳手 wrench 半机械化 semi-mechanization; semi-mechanized 半自动滚刀磨床 semi-automatic hob grinder 半自动化 semi-automation; semi-automatic 备件 spare parts 边刨床 side planer 变速箱 transmission gear 柄轴 arbor 部件 units; assembly parts 插床 slotting machine 拆卸 to disassemble 超高速内圆磨床 ultra-high-speed internal grinder 车床 lathe; turning lathe 车刀 lathe tool 车轮车床 car wheel lathe 车削 turning 车轴 axle 衬套 bushing 按英文字母排序 3-Jaws indexing spacers 三爪、分割工具头 A.T.C.system 加工中心机刀库 Aluminum continuous melting & holding furnaces 连续溶解保温炉Balancing equipment 平衡设备 Bayonet 卡口 Bearing fittings 轴承配件 Bearing processing equipment 轴承加工机 Bearings 轴承 Belt drive 带传动 Bending machines 弯曲机 Blades 刀片 Blades,saw 锯片 Bolts,screws & nuts 螺栓,螺帽及螺丝 Boring heads 搪孔头 Boring machines 镗床 Cable making tools 造线机 Casting,aluminium 铸铝 Casting,copper 铸铜 Casting,gray iron 铸灰口铁 Casting,malleable iron 可锻铸铁

质量管理 为使产品质量检验和质量事故处理、扣罚管理有所依循,提高产品制造质量,特制定本规定。 1、质量检验规定 1.1外购件检验:所有外购件(包括原材料、标准件(主要指材质和外观)、带图外购件)都必须交检,外购件到厂后由仓库管理员向检验人员报检,检验合格后方可办理入库,并做好文件依据存档(按日期、批次编码),不合格件不能入库,由检验员开具不合格单报采购部及时处理。 1.2加工件检验 ①凡一次性投产大件2件(单件重量20公斤以上)以上及小件5件以上的零件称为批量加工件,批量加工件必须进行首检,首检合格(质检员必须在生产质量卡上签首检合格意见)后方可批量生产。同时,操作者在随后的批量生产中,还必须随时自检加工出的产品以避免报废。 ②自检:a) 各道工序(包括搬运)都要自检经手零件有无表面划伤、摔坏、压烂等外表质量问题;b)操作者在加工前检测与本工序直接关系的尺寸是否符合图纸要求;c)操作者对自己所加工的工件必须严格进行检验,自检合格后方可送检验员检验。 ③巡检:在生产过程中的产品,检验员应按照工艺文件对关键加工件、关键工序或岗位每天不定期的巡回检查,并做好记录。发现异常状况及时通知操作人员停止操作,同时通报工艺主管和有关领导,并采取有效措施纠正,直到正常运行为止。同时,施工组、生产车间主管也应加强对操作者的技术交底,预防报废品跟踪及采取保证产品质量的措施等工作。 详见《产品质量奖罚细则》的有关规定。 1.3主机检验:要求产品报检前必须所有配置齐全,经班组自检合格后方可报检,否则不予检验。报检产品由检验人员按照企业标准和合格证各项目进行检验,并做好详细记录,操作者根据检验记录对不合格项进行细致整改,班组自检合格后再由检验员进行复检直至合格后方可出厂。详见《产品质量奖罚细则》的有关规定。三次以上交检不合格再报检的给予该班组每次罚款100元。

机械加工工艺心得体会 篇一:机械加工实训心得体会 实习目的及意义 机加实习,大家都期盼着它的到来,期盼在学习,偷懒去享受一下工厂生活。然而,实 习后,我觉得实习生活和以前想象的不一样了,实习不是一件简单的事,并不是我们的假期, 不是一件轻松的事,而是一件劳心劳力的事。在这个短暂的2个星期内,我学到许多在课堂 里无法学到的东西,并在意志品质上得到了锻炼。岁月如流水一般飞快的流过?为期两周的机加实习转眼结束了,但带给我的感受却永远的留在了我的心。总的来说这次为期两周的实习活动是一次有趣且必将影响我今后的学习工作的重要的经验。我想在将来 的岁月里恐怕不会再有这样的机会,在短短的时间内那么完整的体验到当今工业界普遍所应 用的方法;也恐怕难有这样的幸运去体验身边的每一样东西到底是如何制造出来的了。在实习期间虽然很累、很苦,但我却感到很快乐!2个星期,短短的2个星期,对我们 这些数控专业的工科学生来说,也是特别的宝贵。因为这是一次理论与实践相结合的绝好机

会,又将全面地检验我们的知识水平。机加实习是培养学生实践能力的有效途径。又是我们 大学生、工科类的大学生,非常重要的也特别有意义的实习课。机加实习又是我们的一次实 际掌握知识的机会,离开了课堂严谨的环境,我们会感受到车间的气氛。同时也更加感受到 了当一名工人的心情,使我们更加清醒地认识到肩负的责任。什么是数控技术?本专业适合干哪方面的工作?本专业前途如何?带着这些问题,我们 参加了这次的机加实习。本次机加实习由王建、阳乾权2个老师带领,这次工2个班参加实 习。另外一个班和我们班交差着去实习工厂上班。第一个星期,是我们班的早班。第二个星 期是他们班早班。 实习总结 实践是真理的检验标准,通过两星期的机加实习,我了解到很多工作常识,也得到意志 上锻炼,有辛酸也有快乐,这是我大学生活中的又一笔宝贵的财富,对我以后的学习和工作 将有很大的影响。 很快一两年后的我们就要步入社会,面临就业了,就业单位不会像老师那样点点滴滴细

第1章切削加工基础知识1.1切削加工概述 切削cutting; 加工machining; 金属切削metal cutting (metal removal); 金属切削工艺metal-removal process; 金属工艺学technology of metals; 机器制造machine-building; 机械加工machining; 冷加工cold machining; 热加工hot working; 工件workpiece; 切屑chip; 常见的加工方法universal machining method; 钻削drilling; 镗削boring; 车削turning; 磨削 grinding; 铣削milling; 刨削planning; 插削slotting ; 锉filing ; 划线lineation; 錾切carving; 锯sawing; 刮削facing; 钻孔boring; 攻丝tap; 1.2零件表面构成及成形方法 变形力deforming force;

变形deformation; 几何形状geometrical; 尺寸dimension ; 精度precision; 表面光洁度surface finish; 共轭曲线conjugate curve; 范成法generation method; 轴shaft; 1.3机床的切削运动及切削要素 主运动main movement; 主运动方向direction of main movement; 进给方向direction of feed; 进给运动feed movement; 合成进给运动resultant movement of feed; 合成切削运动resultant movement of cutting; 合成切削运动方向direction of resultant movement of cutting ; 切削速度cutting speed; 传动drive/transmission; 切削用量cutting parameters; 切削速度cutting speed; 切削深度depth of cut; 进给速度feed force; 切削功率cutting power; 1.4金属切削刀具 合金工具钢alloy tool steel; 高速钢high-speed steel; 硬质合金hard alloy; 易加工ease of manufacturing ; 切削刀具cutting tool;

第6章机械加工质量技术分析 重点:影响机械加工精度的因素 难点:加工误差的统计分析 机械加工精度 随着机器速度、负载的增高以及自动化生产的需要,对机器性能的要求也不断提高,因此保证机器零件具有更高的加工精度也越显得重要。我们在实际生产中经常遇到和需要解决的工艺问题,多数也是加工精度问题。 研究机械加工精度的目的是研究加工系统中各种误差的物理实质,掌握其变化的基本规律,分析工艺系统中各种误差与加工精度之间的关系,寻求提高加工精度的途径,以保征零件的机械加工质量,机械加工精度是本课程的核心内容之一。 一、机械加工精度概述 (一)、加工精度与加工误差 1、加工精度是指零件加工后的实际几何参数(尺寸、形状和位置)与理想几何参数的符合程度。符合程度越高,加工精度越高。一般机械加工精度是在零件工作图上给定的,其包括:1)零件的尺寸精度:加工后零件的实际尺寸与零件理想尺寸相符的程度。 2)零件的形状精度:加工后零件的实际形状与零件理想形状相符的程度。 3)零件的位置精度:加工后零件的实际位置与零件理想位置相符的程度。 2、获得加工精度的方法: 1)试切法:即试切--测量--再试切--直至测量结果达到图纸给定要求的方法。 2)定尺寸刀具法:用刀具的相应尺寸来保证加工表面的尺寸。 3)调整法:按零件规定的尺寸预先调整好刀具与工件的相对位置来保证加工表面尺寸的方法。 3、加工误差:实际加工不可能做得与理想零件完全一致,总会有大小不同的偏差,零件加工后的实际几何参数对理想几何参数的偏离程度,称为加工误差。加工误差的大小表示了加工精度的高低。生产实际中用控制加工误差的方法来保证加工精度。 4、误差的敏感方向:加工误差对加工精度影响最大的方向,为误差的敏感方向。例如:车削外圆柱面,加工误差敏感方向为外圆的直径方向。

机械加工个人总结 机械加工个人篇一:2013年机加工车间年终总结 2015年机加工车间总结 新的一年即将在面前展开画卷,回首过去的一年,公司扩容生产,从人员管理、节能降耗、工艺技术改进、等都有长足的进步,在生产工作中,使我受益匪浅。 机加工车间在公司领导及各部门的关心支持下,走过了2014年,回顾2014年是机加工车间不平常的一年,跟随公司快速发展的步伐,公司在2013投入生产高压抢排泵,对我们来说是一种挑战,在各部门共同配合下,抢排泵电机从YBQ315-2000/4,泵部分从BQ200-BQ1100方的多级泵现在已经进行小批量生产,在试验性能方面还是比较不错的,在2014年上半年,我们在原有的基础上又上升到YBQ3150-4500KW电机的样机试制和BQ1500方双吸泵的加工与试制,在回顾在生产过程中也遇到不少困难,在各部门的共同努力下完善并制定了加工工艺。 生产工作:协助生产管理安排工作,在工作中使我学到更多的管理经验,安排工作时应先把工作的标准给大家讲清楚,然后认真检查落实工作进展的情况,而且对于常见的易发生的问题应该有预见性。事前应考虑到在什么时候、哪个环节易出现问题,从而拿出强有力且有效可行的措施加以预防和控制,把一些问题控制在萌芽状态,保证生产有序顺畅的进行。 2014年是不平凡的一年,在当前国家的整体经济形势的

影响下,公司应对当前形势采取应对措施,提高产品质量重要性,以质量求生存,关系到企业的长远发展,在工作中对员灌输提高产品质量意识,认真执行工艺文件,减少不良品的发生,对公司来说减少不良品就是降低成本,在降低成本方面关系到许多方面; 1.根据零部件的特征原材物料的选用,是否合理化。 2.人与设备的合理安排,做到人尽其才。 3.提高工人工作积极性,完善作业标准书。 4.低值易耗品的领用控制方面,定期公开当月领用明细表,让员工在工作中比效率比消耗。 工作中的不足; 在工作中对产品零部件熟悉程度差之甚远,还需进一步加强学习, 对安排的工作跟踪落实不到位,分解不够详细,还需提高自身的工作能力和水平。 2015年是集团实现新一轮大发展的一年,我们面临着诸多严峻的挑战和机遇,我们必须毫不松懈的抓好生产,把质量与效益做为出发点和落脚点。保持齐心协力,扎实工作,努力在新的起点上,把各项工作做得更好。 毫不松懈的抓好生产,把质量与效益做为出发点和落脚点。 5.新的一年即将到来,2014年的工作我们要继续努力,努力完成公司下达的各项生产任务,做好节能降耗,安全生产

机械加工精度 一、加工精度与加工误差 1、加工精度是指零件加工后的实际几何参数(尺寸、形状和位置)与理想几何参数的符合 程度。符合程度越高,加工精度越高。一般机械加工精度是在零件工作图上给定的,其包括:1)零件的尺寸精度:加工后零件的实际尺寸与零件理想尺寸相符的程度。 2)零件的形状精度:加工后零件的实际形状与零件理想形状相符的程度。 3)零件的位置精度:加工后零件的实际位置与零件理想位置相符的程度。 2、获得加工精度的方法: 1)试切法:即试切--测量--再试切--直至测量结果达到图纸给定要求的方法。 2)定尺寸刀具法:用刀具的相应尺寸来保证加工表面的尺寸。 3)调整法:按零件规定的尺寸预先调整好刀具与工件的相对位置来保证加工表面尺寸的方 法。 3、加工误差:实际加工不可能做得与理想零件完全一致,总会有大小不同的偏差,零件加 工后的实际几何参数对理想几何参数的偏离程度,称为加工误差。加工误差的大小表示了加 工精度的高低。生产实际中用控制加工误差的方法来保证加工精度。 4、误差的敏感方向:加工误差对加工精度影响最大的方向,为误差的敏感方向。例如:车削外圆柱面,加工误差敏感方向为外圆的直径方向。(见P195图7.2) 二、加工经济精度 由于在加工过程中有很多因素影响加工精度,所以同一种加工方法在不同的工作条件下 所能达到的精度是不同的。任何一种加工方法,只要精心操作,细心调整,并选用合适的切削参数进行加工,都能使加工精度得到较大的提高,但这样会降低生产率,增加加工成本。 加工误差δ与加工成本C成反比关系。某种加工方法的加工经济精度不应理解为某一个确 定值,而应理解为一个范围,在这个范围内都可以说是经济的。 三、研究机械加工精度的方法—因素分析法和统计分析法。(见P194) 因素分析法:通过分析、计算或实验、测试等方法,研究某一确定因素对加工精度的影 响。一般不考虑其它因素的同时作用,主要是分析各项误差单独的变化规律; 统计分析法:运用数理统计方法对生产中一批工件的实测结果进行数据处理,用以控制工艺过程的正常进行。主要是研究各项误差综合的变化规律,只适合于大批、大量的生产条件。 四、原始误差 由机床、夹具、刀具和工件组成的机械加工工艺系统(简称工艺系统)会有各种各 样的误差产生,这些误差在各种不同的具体工作条件下都会以各种不同的方式(或扩大、或缩小)反映为工件的加工误差。

机加工专业(单词/词组)中英对照 机械英语 机加工专业(单词/词组)中英对照 A abrasion n. 磨料,研磨材料,磨蚀剂, adj. 磨损的,磨蚀的abrasive belt n. 砂带 abrasive belt grinding n. 砂带磨削,用研磨带磨光abrasive cut-off machine n. 砂轮切断机 abrasive dressing wheel n. 砂轮修整轮 abrasive grain n. 磨料粒度 abrasive grit n. 研磨用磨料,铁粒 abrasive lapping wheel n. 磨料研磨轮 accuracy of position n. 位置精度 accuracy to shape n. 形状精度 active cutting edge n. 主切削刃 adapter flange n. 连接器法兰盘 adjointing flanks n. 共轭齿廓 align n. 找中(心),找正,对中,对准,找平,调直,校直,调整,调准angle milling cutter n. 角铣刀 angular grinding n. 斜面磨削,斜磨法 angular milling n. 斜面铣削 angular plunge grinding n. 斜向切入磨削

angular turning n. 斜面车削 arbour n. 刀杆,心轴,柄轴,轴,辊轴 attachment n. 附件,附件机构,联结,固接,联结法 automatic bar machine n. 棒料自动车床 automatic boring machine n. 自动镗床 automatic copying lathe n. 自动仿形车床 automatic double-head milling machine n. 自动双轴铣床automatic lathe n. 自动车床 automatic turret lathe n. 自动转塔车床 B belt grinding machine n. 砂带磨床 bench lathe n. 台式车床 bevel n. 斜角,斜面,倾斜,斜切,斜角规,万能角尺,圆锥的,倾斜的,斜边,伞齿轮,锥齿轮 bevel gear cutting machine n. 锥齿轮切削机床 bevel gear tooth system n. 锥齿轮系,锥齿轮传动系统borehole n. 镗孔,镗出的孔,钻眼 boring n. 镗孔,钻孔,穿孔 boring fixture n. 镗孔夹具 boring machine n. 镗床 boring tool n. 镗刀 boring, drilling and milling machine n. 镗铣床

机械加工小结 为了进一步贯彻落实中共中央国务院XX[16]号文件中“关于进一步加强和改进大学生社会实践的意见精神,帮助和促进大学生形成良好的道德素质和道德修养,我们08级机械加工班积极响应技师学院的号召,坚持理论与实践结合,高举邓小平理论伟大旗帜,以实际行动学习“xxxx”重要思想,认真贯彻“以人为本全面协调可持续的科学发展观”,于XX年11月23日展开了以“初冬之行,瞻仰烈士陵园”为主题口号的一系列有组织和广泛影响的团日活动。 这次活动以瞻仰烈士陵园,服务社会为主要内容,以形式多样的活动为载体,引导同学们走出校门,牢记中国革命,以更好的服务社会做遇到。现将具体内容向院团委及学生会汇报如下: 一、活动过程: 活动之一:校外活动--------拾捡蜀山旅游区垃圾,宣传创卫精神 11月23日上午10:00,合肥大蜀山山顶的旅游区热闹非凡,“爱护环境”“请勿乱扔垃圾”的字牌插在醒目的位置。一队浩浩荡荡的朝气蓬勃的大学生扛着“合肥工业大学技师学院”的旗帜,在领队的带领下,从学校出发准时到蜀山顶,经过组织分工,大家开始了“拾捡蜀山旅游区垃圾,

宣传创卫精神”工作。 活动中,同学们特别积极主动,认真拾捡大蜀山上游客抛弃的垃圾。同学们干劲十足,热火朝天,引来了路上行人的目光和赞许的话语:“这是大学生吧,不错!”“这是义务劳动吧,真是好样的!”并且还有行人停下来向我们询问一些情况。活动现场气氛十分热闹…… 我们的活动还引起了蜀山执勤官兵的关注,他们向我们投来了赞许的目光。这次活动同时得到了蜀山执勤官兵的大力支持,在这里我们团支部也要向他们致以诚挚的谢意! 活动从上午9;00一直进行到11;00结束,经过我们的努力景区的垃圾被我们拾捡一光,游客受到我们的感染自觉的将垃圾扔到垃圾箱中,同学们和路人都露出了灿烂的笑容。 活动之二:瞻仰烈士陵园 在烈士墓前我们怀着崇敬的心情,瞻仰烈士陵园。烈士陵园里的树木高大威猛,四季常青。那一棵棵树木就代表着一位位战士,赞扬了他们就不屈服,为了革命的斗争事业,宁愿牺牲自己的伟大精神,他们就像这些树,无论经历多少严寒酷暑,都还是一动不动的屹立着。没有人能动摇他们坚强的意志,他们是伟大的,崇敬的,他们是真正的英雄。这一座座的墓碑,就代表着一份份的忠诚。他们拼命的战斗难道不是为了祖国的明天,祖国的未来吗?红军战士长途跋

机械加工工艺精度分析 一、机械加工工艺 机械加工工艺简单而言就是在机械零件和工件制造周期,应用相应的加工工艺方式对毛坯进行改善并进行加工,从而对毛坯与零件之间的吻合度实行加工处理。从实际的加工工作层面上来看,机械加工工艺的过程主要是对加工的毛坯进行打磨,其对于零件的加工精度要求一般都比较高。首先,粗加工主要是对毛坯进行打磨,并对零件的大体结构进行处理,之后对加工结果实行毛坯与零件大小的精度控制。其次便是精加工,其需要借助精确的计算,将精准的毛坯与零件大小数据获取后进一步的加强精密的制造,并完成毛坯与零件的精准度控制[1]。在加工完成之后有必要开展相应的检验工作,并借助检验将误差控制到最小,并获得所有精准零部件之后再进行包装,从整体角度上优化工艺流程,确保生产结果的准确性。 二、机械加工工艺对零件加工精度的影响 影响因素主要可以归纳为三个方面:1、内在因素。主要是在于两个方面,加工过程中的几何精度误差以及操作过程中的不规范现象,借助全面分析认为内在影响因素对于零件加工的影响最为突出,同时这一类因素也是比较难以控制的,几何精度误差影响会导致零件存在一定的误差,对于加工工艺而言,对零件加工设备的要求比较高,设备的好坏程度均会对生产零件的精度形成直接影响[2];2、受力因素。在加工过程中,一般会出现系统受力变形的现象,从而导致整个系统的位置、形状等发生改变,导致系统的正常使用与安全运行遭受影响。一方面系统本身存在一定的运行能力,所应用的刀具与夹具等构件需要长时间承担较高的工作压力,在受力过程中很容易出现位置相对改变。另一方面系统的不同部件会遭受多方的作用力,需要承担加工零件施加的压力;3、加热因素。在零件加工过程中,刀具、工件以及机床等物体都会出现明显的温度上升现象,其中工件的热变会促使零件的精度形成明显的改变,尤其是在温度过高时会逐渐膨胀,并在冷却后精度的差异便会更加明显。另外,在机床发热的情况之下机床正常运行的风险比较高,对于整个零件加工的精度和质量影响也比较明显。 三、机械加工工艺对零件加工精度的控制措施

机加工 行业常用英语词汇学习 A abrasi on n. 磨料 , 研磨材料 , 磨蚀剂 , a. 磨损的 , 磨蚀的 abrasi ve bel t n. 砂带 abrasi ve bel t grinding n. 砂带磨削 , 用研磨带磨光 abrasi ve cut-off machine n. 砂轮切断机 abrasi ve dressi ng wheel n. 砂轮修整轮 abrasi ve gra in n. 磨料粒度 abrasi ve gr it n. 研磨用磨料 , 铁粒 abrasi ve lappin g wheel n. 磨料研磨轮 accura cy of position n. 位置精度 accura cy to shape n. 形状精度 active cutting edge n. 主切削刃 adapte r flan ge n. 连接器法兰盘 adjoint ing flan ks n. 共轭齿廓 alig n n. 找中(心), 找正,对中, 对准,找平, 调直,校直, 调整,调准 angl e millin g cutt er n. 角铣刀 angula r grindi ng n. 斜面磨削 , 斜磨法 angula r milli ng n. 斜面铣削 angula r plung e grindi ng n. 斜向切入磨削 angula r turni ng n. 斜面车削 arbour n. 刀杆 , 心轴 , 柄轴 , 轴 , 辊轴 attachment n. 附件, 附件机构 , 联结,固接, 联结法 automat ic bar machine n. 棒料自动车床 automat ic borin g machine n. 自动镗床 automat ic copying lathe n. 自动仿形车床 automat ic double-head milling machine n. 自动双轴 铣床 automat lathe n . 自动车床

机械加工质量管理规定 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

质量管理 为使产品质量检验和质量事故处理、扣罚管理有所依循,提高产品制造质量,特制定本规定。 1、质量检验规定 外购件检验:所有外购件(包括原材料、标准件(主要指材质和外观)、带图外购件)都必须交检,外购件到厂后由仓库管理员向检验人员报检,检验合格后方可办理入库,并做好文件依据存档(按日期、批次编码),不合格件不能入库,由检验员开具不合格单报采购部及时处理。 加工件检验 ①凡一次性投产大件2件(单件重量20公斤以上)以上及小件5件以上的零件称为批量加工件,批量加工件必须进行首检,首检合格(质检员必须在生产质量卡上签首检合格意见)后方可批量生产。同时,操作者在随后的批量生产中,还必须随时自检加工出的产品以避免报废。 ②自检:a) 各道工序(包括搬运)都要自检经手零件有无表面划伤、摔坏、压烂等外表质量问题;b)操作者在加工前检测与本工序直接关系的尺寸是否符合图纸要求;c)操作者对自己所加工的工件必须严格进行检验,自检合格后方可送检验员检验。 ③巡检:在生产过程中的产品,检验员应按照工艺文件对关键加工件、关键工序或岗位每天不定期的巡回检查,并做好记录。发现异常状况及时通知操作人员停止操作,同时通报工艺主管和有关领导,并采取有效措施纠正,直到正常运行为止。同时,施工组、生产车间主管也应加强对操作者的技术交底,预防报废品跟踪及采取保证产品质量的措施等工作。 详见《产品质量奖罚细则》的有关规定。 主机检验:要求产品报检前必须所有配置齐全,经班组自检合格后方可报检,否则不予检验。报检产品由检验人员按照企业标准和合格证各项目进行检验,并做好详细记录,操作者根据检验记录对不合格项进行细致整改,班组自检合格后再由检验员进行复检直至合格后方可出厂。详见《产品质量奖罚细则》的有关规定。三次以上交检不合格再报检的给予该班组每次罚款100元。

机械加工年终工作总结 来了公司将近一年了,在工作中我了解很多的机械方面的知识,提高了机械加工方面的认识,加深了在机械加工方面的了解和相关的设备和技术资料,还学到了很多做人的道理和怎么样去和公司的每一个同事相处。来到公司在品检部门的工作让我认识了很多的机械图纸,这是在学校里学不到的,更主要的是在工作中我学会了很多在学校里没有见到过的机器和测量仪器,更学会了很多在公司里的管理制度。将所学的理论知识与实践结合起来,更好的充实了自己,为以后再告诉的工作做好基础。 从我第一天的到公司来到品检部我看到我们公司的管理制度是很好的,所以更激起我对工作的认真,第一天来到我们厂我看到了我们厂的加工设备是很齐全的,认识了在机械加工中要用到的设备像铣床,磨床和车床。随后就在品检部门工作了,在工作中我听取了师傅们对品检部门的介绍和我们这个部门的重要性,更了解了我们在工作过程中要注意的安全事项和需要注意的项目,随后师傅们就介绍了图纸给我认识,一看让我大开眼界看到的零件图纸再也不是我们在学校里的那些简单的CAD图纸了,而是真正的精密零件加工图,在慢慢的认识了图纸之后我又对一个零件的加工工艺有了一些了解,了解了一个零件的加工程序,更对零件材料的认识,认识了什么样的材料要热处理和什么样的材料要表面处理,在品检的工作使我认识了很多很多知识,基本认识我们厂的工作流程,在为我以后的工作是我很大的帮助能让我在以后的工作中遇到哪些难题去问哪些工作者。 来到品检部我深深的认识了零件的精密性,写作参考从我一个刚刚从学校出来的学生来到公司什么都不懂只是认识了那些简单的零件到现在什么样的零件都能看的懂,都能测量,但我觉得只是认识是不够的,我们还要懂得怎么样把这样的零件加工出来那才是我们真正想认识的,所以在以后的机会中我们更要到实践中去了解车,铣磨还有线割,看起来是很难,但我看到我们工作中的同事他们都是什么样的机器都会操作,我就认识到我在检查他们的劳动成果的时候就会联想到我以后我也能够像他们一样哪里要帮助就往哪里去,能够在我们公司也能有所作为。 在公司我看到了一些问题点:一我们的员工对安全有时还是有松懈的,经

机加工行业常用英语词汇学习 A abrasion n. 磨料,研磨材料,磨蚀剂, a. 磨损的,磨蚀的 abrasive belt n. 砂带 abrasive belt grinding n. 砂带磨削,用研磨带磨光 abrasive cut-off machine n. 砂轮切断机 abrasive dressing wheel n. 砂轮修整轮 abrasive grain n. 磨料粒度 abrasive grit n. 研磨用磨料,铁粒 abrasive lapping wheel n. 磨料研磨轮 accuracy of position n. 位置精度 accuracy to shape n. 形状精度 active cutting edge n. 主切削刃 adapter flange n. 连接器法兰盘 adjointing flanks n. 共轭齿廓 align n. 找中(心),找正,对中,对准,找平,调直,校直,调整,调准 angle milling cutter n. 角铣刀 angular grinding n. 斜面磨削,斜磨法 angular milling n. 斜面铣削 angular plunge grinding n. 斜向切入磨削 angular turning n. 斜面车削 arbour n. 刀杆,心轴,柄轴,轴,辊轴 attachment n. 附件,附件机构,联结,固接,联结法 automatic bar machine n. 棒料自动车床 automatic boring machine n. 自动镗床 automatic copying lathe n. 自动仿形车床 automatic double-head milling machine n. 自动双轴铣床 automatic lathe n. 自动车床 automatic turret lathe n. 自动转塔车床 B belt grinding machine n. 砂带磨床 bench lathe n. 台式车床 bevel n. 斜角,斜面,倾斜,斜切,斜角规,万能角尺,圆锥的,倾斜的,斜边,伞齿轮,锥齿轮

机械加工质量控制 机械零件的加工质量包括两个方面:加工精度和表面质量。 一、加工精度 (一)加工精度的概念 加工精度是指加工后的零件在形状、尺寸、表面相互位置等方面与理想零件的符合程度。它由尺寸精度、形状精度和位置精度组成。 尺寸精度:指加工后零件表面本身或表面之间的实际尺寸与理想尺寸之间的符合程度。 形状精度:指加工后零件表面本身的实际形状与理想零件表面形状之间的符合程度。 位置精度:指加工后零件各表面之间的实际位置与理想零件各表面之间的位置的符合程度。(二)机械加工精度获得的方法 1.尺寸精度的获得方法 1)试切法这是一种通过试切工件—测量—比较—调整刀具—再试切—……再调整,直至获得要求的尺寸的方法。 2)调整法是按试切好的工件尺寸、标准件或对刀块等调整确定刀具相对工件定位基准的准确位置,并在保持此准确位置不变的条件下,对一批工件进行加工的方法。 3)定尺寸刀具法在加工过程中采用具有一定尺寸的刀具或组合刀具,以保证被加工零件尺寸精度的一种方法。 4)自动控制法通过由测量装置、进给装置和切削机构以及控制系统组成的控制加工系统,把加工过程中的尺寸测量、刀具调整和切削加工等工作自动完成,从而获得所要求的尺寸精度的一种加工方法。 2.形状精度的获得方法 机械加工中获得一定形状表面的方法可以归纳为以下三种。 1)轨迹法此法利用刀具的运动轨迹形成要求的表面几何形状。刀尖的运动轨迹取决于刀具与工件的相对运动,即成形运动。 用这种方法获得的形状精度取决于机床的成形运动精度。 2)成形法此法利用成形刀具代替普通刀具来获得要求的几何形状的表面。机床的某些成形运动被成形刀具的刀刃所取代,从而简化了机床结构,提高了生产效率。 用这种方法获得的表面形状精度既取决于刀刃的形状精度,又有赖于机床成形运动的精度。3)范成法零件表面的几何形状是在刀具与工件的啮合运动中,由刀刃的包络面形成的。因而刀刃必须是被加工表面的共扼曲面,成形运动间必须保持确定的速比关系,加工齿轮常用此种方法。 3.位置精度的获得方法 在机械加工中,获得位置精度的方法主要有下述两种。 1)一次装夹法工件上几个加工表面是在一次装夹中加工出来的。 2)多次装夹法即零件有关表面间的位置精度是由刀具相对工件的成形运动与工件定位基准面(亦是工件在前几次装夹时的加工面)之间的位置关系保证的。在多次装夹法中,又可划分为: ①直接装夹法即通过在机床上直接装夹工件的方法。 ②找正装夹法即通过找正工件相对刀具切削成形运动之间的准确位置的方法。 ③夹具装夹法即通过夹具确定工件与刀具切削刃成形运动之间的准确位置的方法。 二、表面质量 (一)表面质量的概念 零件的机械加工质量不仅指加工精度,而且也包括加工表面质量。表面质量是指机械加工后零件表面层的几何结构,以及受加工的影响表面层金属与基体金属性质产生变化的情况。表面层一般只有0.05~0.15mm。

机加工年终工作总结 篇一:XX年机加工车间年终总结 XX年机加工车间总结 新的一年即将在面前展开画卷,回首过去的一年,公司扩容生产,从人员管理、节能降耗、工艺技术改进、等都有长足的进步,在生产工作中,使我受益匪浅。 机加工车间在公司领导及各部门的关心支持下,走过了XX年,回顾XX年是机加工车间不平常的一年,跟随公司快速发展的步伐,公司在XX投入生产高压抢排泵,对我们来说是一种挑战,在各部门共同配合下,抢排泵电机从YBQ315-XX/4,泵部分从BQ200-BQ1100方的多级泵现在已经进行小批量生产,在试验性能方面还是比较不错的,在XX 年上半年,我们在原有的基础上又上升到YBQ3150-4500KW 电机的样机试制和BQ1500方双吸泵的加工与试制,在回顾在生产过程中也遇到不少困难,在各部门的共同努力下完善并制定了加工工艺。 生产工作:协助生产管理安排工作,在工作中使我学到更多的管理经验,安排工作时应先把工作的标准给大家讲清楚,然后认真检查落实工作进展的情况,而且对于常见的易发生的问题应该有预见性。事前应考虑到在什么时候、哪个环节易出现问题,从而拿出强有力且有效可行的措施加以预防和控制,把一些问题控制在萌芽状态,保证生产有序顺畅

的进行。 XX年是不平凡的一年,在当前国家的整体经济形势的影响下,公司应对当前形势采取应对措施,提高产品质量重要性,以质量求生存,关系到企业的长远发展,在工作中对员灌输提高产品质量意识,认真执行工艺文件,减少不良品的发生,对公司来说减少不良品就是降低成本,在降低成本方面关系到许多方面; 1.根据零部件的特征原材物料的选用,是否合理化。 2.人与设备的合理安排,做到人尽其才。 3.提高工人工作积极性,完善作业标准书。 4.低值易耗品的领用控制方面,定期公开当月领用明细表,让员工在工作中比效率比消耗。 工作中的不足; 在工作中对产品零部件熟悉程度差之甚远,还需进一步加强学习, 对安排的工作跟踪落实不到位,计划分解不够详细,还需提高自身的工作能力和水平。 XX年是集团实现新一轮大发展的一年,我们面临着诸多严峻的挑战和机遇,我们必须毫不松懈的抓好生产,把质量与效益做为出发点和落脚点。保持齐心协力,扎实工作,努力在新的起点上,把各项工作做得更好。 毫不松懈的抓好生产,把质量与效益做为出发点和落

机械制造专业英 语 abrasive cloth 砂布 abrasive paper 砂纸 abrasive wheel 砂轮 absolute coordinates 绝对坐标absolute error 绝对误差 absolute value 绝对值 absorb 吸收 absorbability 吸收性 hygrometer湿度计 refrigeration吸收式制冷 ac 交流交变电流 acceleration 加速 acceleration of gravity 重力加速度accelerator 加速器 acceptance test 验收试验accumulator plate 蓄电池极板accuracy 精确度 coating 保护层 acoustic absorbing material 吸音材料acoustic insulation 隔音 resonance共振 vibration s 振动 activated carbon 活性炭 activation激活 adhesion 附着 coefficient 系数 expansion 膨胀 adjustable resistance 可变电阻adjustable wrench 活动扳手admission 进气 admission port 吸气口 aerial 天线 aerodynamic 气体动力的 resistance 阻力 afterheat 余热 hardening硬化 air bleed 放气 air cleaner 空气滤清器air cushion 气垫 air damping空气阻尼 air inflating 充气 air infiltration 漏风 air inlet 进气口 air proof 不透气的,密封的 air purification 空气净化thermometer温度计 air vent 通风孔 alkali[ ?lk?la?]碱 alkaline solution 碱性溶液 all purpose 万能的 allowable error 容许误差 component成分 brass黄铜 bronze青铜 aluminum casting 铝铸件 condenser冷凝器 refrigerator冷冻机 amortization[?m?t?’ze???n ]折旧analytical mechanics分析力学 angle of reflection 反射角 angle of refraction 折射角 displacement位移 anode [?nod]正极,阳极/positive pole cathode[‘k?θod]阴极,负极/negative pole dissolution溶解 antenna [?nt?n?]天线 anticlockwise rotation 逆时针方向旋转anticorrosion防腐蚀 antioxidant 抗氧化剂 antirusting paint 防蚀涂料 antiseptic 防腐剂 antiskid 防滑 aperiodic motion 非周期性运动 applied mechanics 应用力学 applied thermodynamics应用热力学approximate value 近似值 Archimedes'principle阿基米德原理area of bearing 支承面 arrangement 排列,布置 arrowhead 箭头 articulated 铰链式的 articulated arm 关节杆

机械加工质量管理 (林雪锋2017/4/27) 机械加工企业的质量管理是企业交货承诺的重要内容,目的是如何保证企业生产的零部件质量,机械加工企业小规模时由企业主直接管理,当企业发展到一定规模时,企业适宜采用事业部管理制,事业部承担了销售、生产、质量、成本等职能,以下我按事业部制的管理模式,谈谈质量管理。 质量管理的职责:1)事业部负责人承担事业部质量管理主要职责,2)事业部品质经理承担事业部质量管理的常务工作,3)各部门负责人承担质量管理的部门工作; 质量管理的主要工作包括:1)确定事业部质量管理的部门与岗位具体职责和分工,2)选定质量管理、控制的具体人员,包括生产人员和检验人员,3)制定质量管理的流程和管理细则,包括原材料、半成品、成品检验和验收规程,质量事故处理制度、常规项目质量控制指引、特殊项目质量控制指引,4)对重要项目进行质量控制,包括确定关键控制点及进行控制,过程重大问题的处理,质量事故的处理,顾客投诉的处理; 质量管理分工:1)品质部负责原材料、外购件、外协件和成品的检验,接收顾客的投诉和处理,质量事故的处理,过程半成品的抽检,2)生产部负责生产的过程质量控制,包括半成品检验,3)工程(工艺)部负责控制图纸的准确性,与生产部确定制作工艺,从设备和工艺上达到制作精度及避免质量问题,编写成《工序流程卡》,4)根据质量控制的实际情况推行自检、互检和专职检的方式; 常规产品的质量管理:1)事业部负责人会同品质部、采购部进行原材料质量管理,包括确定原材料的要求和检验标准,及进行检验,2)事业部负责人会同生产部和品质部进行过程的质量控制、半成品检验,3)事业部负责人会同品质部进行成品的检验,处理顾客的投诉,4)事业部负责人与品质经理会同工程部编写《检验卡》,内容包括:关键控制点、检验设备、量具、检验频次等内容,生产部根据《检验卡》进行检验,品质部根据《检验卡》进行抽检; 新产品的质量管理:1)事业部负责人和品质经理会同工程部、生产部、客户确定产品的质量要求,包括尺寸精度、形位公差、原材料要求等,有必要的会