设计任务书

设计任务:

1 按工艺动作过程拟定机构运动循环图

2 进行回转台间歇机构,主轴箱道具移动机构的选型,并进行机械运动方案评价和选择

3 按选定的电动机和执行机构的运动参数进行机械传动方案的拟定

4 对传动机构和执行机构进行运动尺寸设计

5 在2号图纸上画出最终方案的机构运动简图

6 编写设计计算说明书

设计要求:

1 从刀具顶端离开工件表面65mm位置,快速移动送进了60mm后,在匀速送进60mm(5mm 刀具切入量,45mm工件孔深,10mm刀具切出量),然后快速返回。回程和工作行程的速比系数K=2。

2 生产率约每小时60件。

3 刀具匀速进给速度2mm/s,工件装、卸时间不超过10s。

4 执行机构能装入机体内。

机械运动方案设计

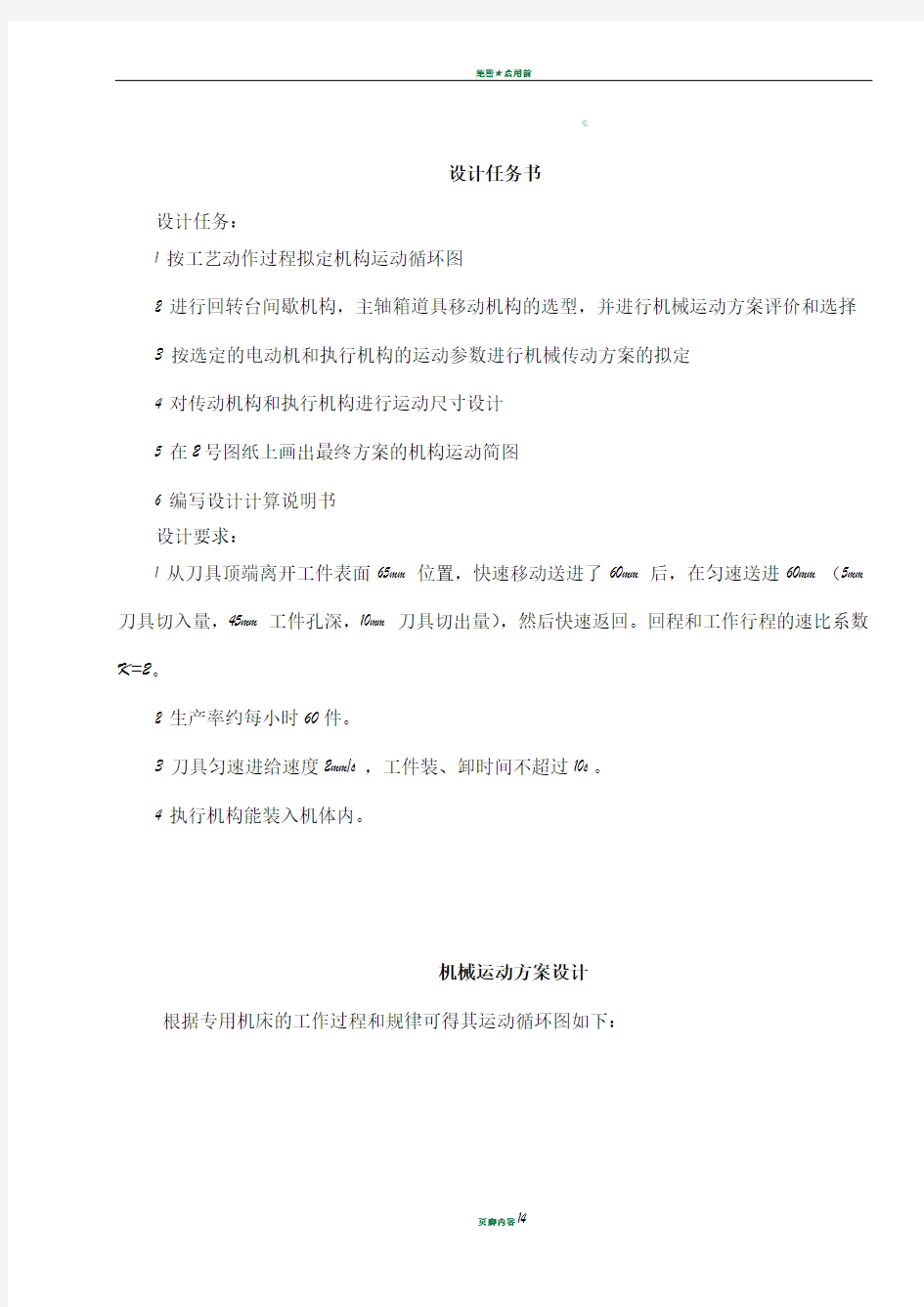

根据专用机床的工作过程和规律可得其运动循环图如下:

钻

头头进匀速60°快

钻0°240°

进

钻

头快退工作台转动

307.4°

位

销

插

入

定定

位销拔

出

工

作台静

止凸

轮钻397.4°

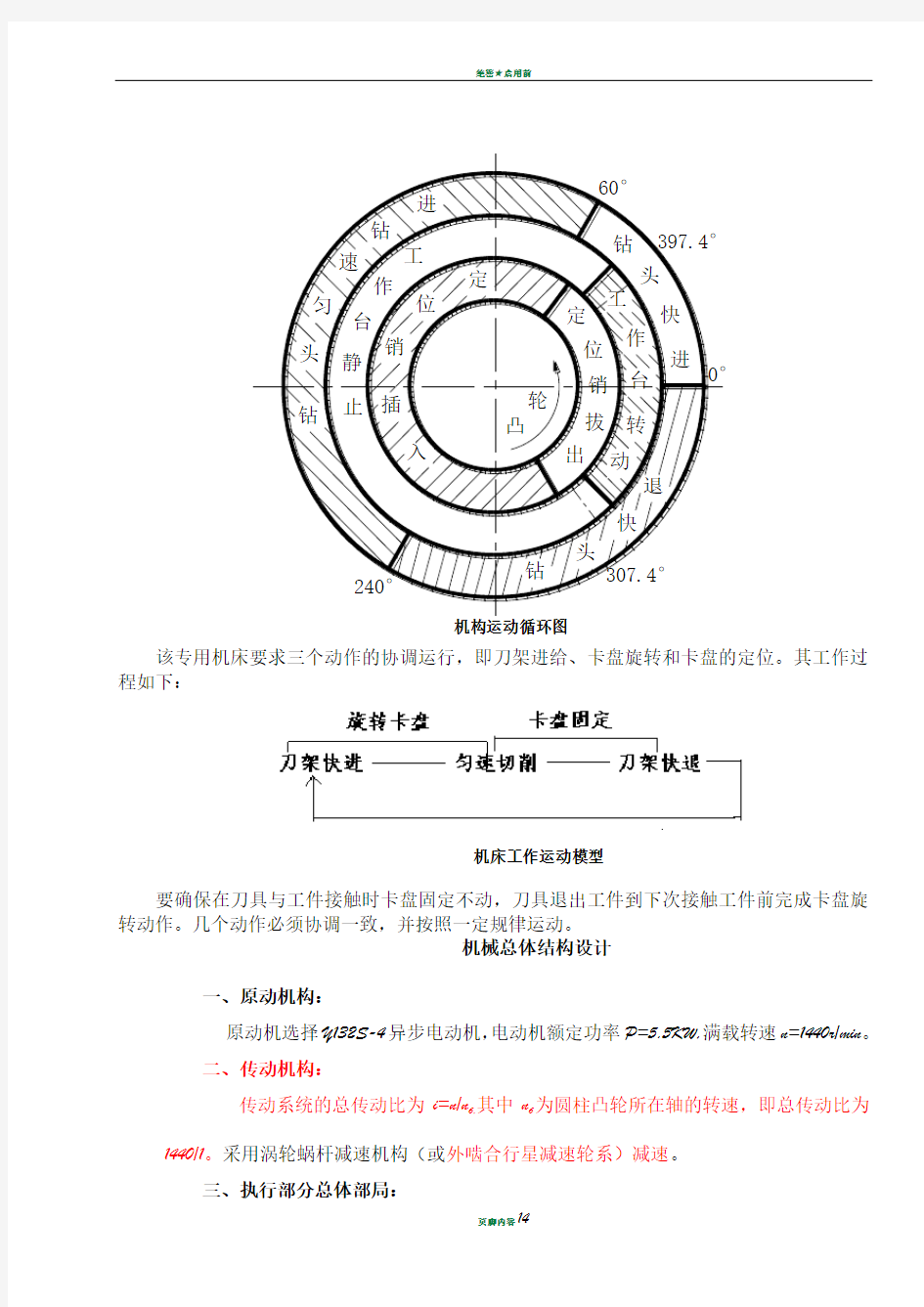

该专用机床要求三个动作的协调运行,即刀架进给、卡盘旋转和卡盘的定位。其工作过程如下:

要确保在刀具与工件接触时卡盘固定不动,刀具退出工件到下次接触工件前完成卡盘旋转动作。几个动作必须协调一致,并按照一定规律运动。

机械总体结构设计

一、原动机构:

原动机选择Y132S-4异步电动机,电动机额定功率P=5.5KW,满载转速n=1440r/min 。 二、传动机构:

传动系统的总传动比为i=n/n 6,其中n 6为圆柱凸轮所在轴的转速,即总传动比为1440/1。采用涡轮蜗杆减速机构(或外啮合行星减速轮系)减速。

三、执行部分总体部局:

机构运动循环图

机床工作运动模型

执行机构主要有旋转工件卡盘和带钻头的移动刀架两部分,两个运动在工作过程中要保持相当精度的协调。因此,在执行机构的设计过程中分为,进刀机构设计、卡盘旋转机构和减速机构设计。而进刀机构设计归结到底主要是圆柱凸轮廓线的设计,卡盘的设计主要是间歇机构的选择。

在执行过程中由于要满足相应的运动速度,因此首先应该对于原动机的输出进行减

速。下面先讨论减速机构传动比的确定:由于从刀具顶端离开工件表面65mm位置,快速移动送进了60mm后,在匀速送进60mm(5mm刀具切入量,45mm工件孔深,10mm刀具切出量),然后快速返回。要求效率是60件/小时,刀架一个来回(生产1个工件)的时间应该是1分钟。根据这个运动规律,可以计算出电机和工作凸轮之间的传动比为1440/1。

两种方案的传动比计算,参考主要零部件设计计算。

下面讨论执行机构的运动协调问题:有运动循环图可知,装上工件之后,进刀机构完成快进、加工、退刀工作,退后卡盘必须旋转到下一个工作位置,且在加工和退刀的前半个过程中卡盘必须固定不动,由于卡盘的工作位置为四个,还要满足间歇和固定两个工作,于是选择单销四槽轮机构(或棘轮机构、不完全齿轮机构与定位销协调)解决协调问题,具体实现步骤参考“回转工作台设计”。由于进刀机构的运动比较复杂,因此要满足工作的几个状态,用凸轮廓线设计的办法比较容易满足。廓线的设计参考主要零部件设计计算。

机械传动系统设计

1、涡轮蜗杆减速器:

采用如图机构,通过涡轮蜗杆加上一个定轴轮系实现了:

2、外啮合行星齿轮减速器: 采用如图采用渐开线直齿圆柱齿轮啮合传动,实现传动比:

3、定轴轮系减速器:

采用如图采用渐开线直齿圆柱齿轮啮合传动,实现:

min

/1r min /1440r n =

主轴

电机n

min

/1r min /1440r n =

主轴

电机n 外啮合行星轮系减速机

涡轮蜗杆减速机构

123

45678

主要零部件的设计计算

一、减速机构设计:

方案一:涡轮蜗杆减速机构

结构图如下:

1、蜗杆:m=5mm d=40mm (机械原理,p346,表10-7)

2、涡轮:(d=mz) m=5mm z 2=20 d 2=100mm z 4=36 d 4=180mm

3、齿轮:此齿轮机构的中心距a=135mm,模数m=5mm ,采用标准直齿圆柱齿轮传动,z 5=18,z 6=36,ha*=1.0,(d=mz,d 5=90mm,d 6=180mm)

4、传动比计算: 144018

3613612056341216=??=

??=i i i i 方案二:外啮合行星齿轮减速器: 结构图如下:

涡轮蜗杆减速机构

1

23

45678

图示z 1=10, z 2=36, z 3=18, z 4=21, z 5=20, z 6=17, z 7=14, z 8=40 传动比计算:i 18=i 12i H6i 78 其中i 12= -z 2 /z 1=-36/10 i H6=1/i 6H

18

2017

21111356463

6??-

=-=-=z z z z i i H

H

所以 3

360

17211820182011636=?-??=-=

H

H i i

又i 78=-z 8/z 7=-40/12 所以144012

40

336010367861218=-??-=??=i i i i H 方案三:定轴轮系减速器

图示z 1=17, z 2=51, z 3=12, z 4=60, z 5=12, z 6=72, z 7=13, z 8=52,z 9=12, z 10=48,z 11=48

外啮合行星轮系减速机构

传动比计算:i 111=

10

9753111

108642z z z z z z z z z z z z ??????????=1440

二、圆柱凸轮进刀机构设计: 1、运动规律:

刀具运动规律:刀具快速进给60mm ,匀速进给60mm (刀具切入量5mm,工件孔深45mm,刀具余量10mm ),快速退刀。因为刀具匀速进给的速度为2mm/s ,由此可得匀速进给的时间为30s ,设快速进给的时间为x ,快速退刀的时间为y ,又因为其回程和工作的速比系数K=2,所以可得下列方程:

30+x=2y (1) 30+x+y=60 (2)

(1)(2)两个方程联立可以得出,x=10s , y=20s 60° 240°

刀架运动规律图

定轴轮系减速机构

2、凸轮廓线设计:

进刀机构的运动有凸轮的廓线来实现,进刀的方向为安装凸轮的轴的轴线方向,根据运动的特性,凸轮选择圆柱凸轮,按照运动规律设计其廓线如下:

进刀圆柱凸轮廓线

三、回转工作台机构设计:

回转工作台的运动规律:四个工作位置,每个工作位置之间相差90°,在工作过程中,旋转90°,停止定位,进刀加工,快速退刀后,旋转90°,进行下一个循环。在加工和退刀的前半段(即刀具与工件有接触)时,必须将工作台固定,由于卡盘的工作位置为四个,还要满足间歇和固定两个工作,1、采用单销四槽槽轮机构。其结构图如下图所示:

的外凸锁止弧卡住,故槽轮固定不动;当圆销进入径向槽时,锁止弧的自锁段被松开,

槽轮在圆销作用下旋转,实现了间歇运动。因为卡盘每次旋转90°,所以选择四槽均布槽轮,刚好实现旋转90°的要求。

2、采用棘轮机构,其结构图如下图所示:

机构采用曲柄摇杆机构来作为主动件,有运动循坏图中可知:

360

4.3076036011-+<+k 于是得:K>2.2

所以极位夹角大于等于67.5°

因此满足停留时间的于转动时间之间的比例关系,要求棘轮每次旋转90°,因此摇杆的摆角也为90°。

3、采用不完全齿轮机构,其结构如下图所示:

不完全齿轮机构

不完全齿轮的设计也是为了满足间歇运动,不完全齿轮上有1/4上有齿,因此在啮合过程中,有齿的1/4带动完全齿轮旋转90°,之后的270°由于没有齿啮合,完全齿轮不转动,该机构结构简单,在低速(1r/min)的转动中可与忽略齿轮啮合时的冲击影响。

故也能实现运动规律。

四、圆柱凸轮定位销机构设计:

由机构运动循环图可以看出,定位销一共有两个工作位置,刀具在与工件接触前必须将主轴固定住,刀具离开工件后到再次接触前(即卡盘旋转时)定位销必须拔出。由于本机床中采用了槽轮机构,该机构有固定功能,定位销的主要作用是辅助定位,起保险作用!其结构图如下图所示

辅助凸轮廓线

执行机构和传动部件的机构设计

一、方案设计

根据该机床包含两个执行机构,即主轴箱移动机构和回转台的回转机构。主轴箱移动机构的主动件是圆柱凸轮,从动件是刀架,行程中有匀速运动段(称工作段),并具有急回特性。要满足这些要求,需要将几个基本机构恰当地组合在一起来满足上述要求。实现上述要求的机构组合方案可以有许多种。

1、减速机构的方案有:

⑴、涡轮蜗杆减速机构

⑵、外啮合行星轮系减速机构

⑶、定轴轮系减速机构

2、刀架规律性运动的方案有:

⑴、圆柱凸轮实现刀架规律性移动:

⑵、盘型凸轮—尺条实现刀架规律性移动

3、回转工作台回转机构方案:

⑴、单销四槽槽轮机构

⑵、棘轮机构

⑶、不完全齿轮机构

4、定位销方案:采用圆柱凸轮机构实现

二、方案比较 ㈠、减速机构

1、涡轮蜗杆减速器方案分析:

此方案采用最普通的右旋阿基米德蜗杆。采用蜗杆传动的主要原因有:

⑴、传动平稳,振动、冲击和噪声均较小;

⑵、能以单级传动获得较大的传动比,故结构比较紧凑; ⑶、机构返行程具有自锁性;

本方案通过较为简单的涡轮蜗杆机构实现了:

min

/1r min /1440r n =

主轴

电机n

的大传动比。满足了机构要求的性能指标,而且结构紧凑,节约空间。本方案存在的不足:由于涡轮蜗杆啮合齿间的相对滑动速度较大,使得摩擦损耗较大,因此传动效率较低,易出现发热和温升过高的现象。磨损也较严重。解决的办法是可以采用耐磨的材料(如锡青铜)来制造涡轮,但成本较高。

2、外啮合行星齿轮减速器方案分析:

该方案采用渐开线直齿圆柱齿轮啮合传动,所选轮系为外啮合行星齿轮系,采用齿轮机构的原因是其在各种机构中的运用比较广泛,且制造过程简单,成本较低,并且具有功率范围大,传动效率高,传动比精确,使用寿命长,工作安全可靠等特点。方案中齿轮系为复合轮系,实现了:

min

/1r min /1440r n =

主轴

电机n

的大传动比。且具有较高的传动效率。本方案中存在的不足是,齿轮机构结构不够紧凑,占用空间较大。

3、定轴轮系减速器方案分析:

该方案采用渐开线直齿圆柱齿轮啮合传动,所选轮系为定轴轮系,采用该机构的原因是运用广泛,制造过程简单,成本较低,并且具有功率范围大,传动效率高,传动比精确,使用寿命长,工作安全可靠等特点。方案中轮系为定轴轮系,实现了:

min

/1r min /1440r n =

主轴

电机n

的大传动比。本方案中存在的不足是,齿轮机构结构不够紧凑,占用空间较大。 ㈡、刀架规律性运动机构

1、圆柱凸轮实现刀架规律性移动:

该方案采用圆柱凸轮机构和连杆机构串联组成,采用凸轮机构,是因为该机构只要适当地设计出凸轮的轮廓曲线,就可以使推杆得到各种预期的运动规律,而且机构简单紧凑,但其不足在于凸轮廓线与推杆之间为点,线接触,易磨损。

2、盘型凸轮—尺条实现刀架规律性移动:

使用盘行凸轮机构首先需要加圆锥齿轮等机构将轴的传动方向转变,然后设计凸轮的廓线。此方案中凸轮的廓线设计中,其导程是旋转角度的函数,在计算中难求得精确导程,因此凸轮廓线设计较复杂。故不考虑此方案。

㈢、回转工作台回转机构

1、单销四槽槽轮机构

该方案采用槽轮机构,是因为该机构构造简单,外形尺寸小,其机械效率高,并能较平稳地,间歇地进行转位。本方案中的不足在于在槽轮机构的传动过程中往往存在着柔性冲击,故常用于速度不太高的场合。此机床中属于低速旋转,因此槽轮机构能够满足要求。

2、棘轮机构

该方案采用棘轮机构,是因为该机构的结构简单,制造方便,运动可靠,而且棘轮轴每次转过的角度可以在较大的范围内调节,与曲柄摇杆机构配合使用使其具有急回特性。本方案中的不足在于棘轮机构在工作时有较大的冲击和噪音,而且运动精度较差,常用于速度较低和载荷不大的场合。此机床中属于低速旋转,冲击可以忽略,对于精度要求不是太高,因此该机构能够满足要求。

3、不完全齿轮机构:

该方案采用不完全齿轮啮合实现间歇运动,此机构结构简单,加工安装容易实现,由于其中含标准件,有很好的互换性,有精确的传动比,所以在工作过程中精度较高。此机构的不足是由于在进入啮合时有冲击,会产生噪声,齿轮在磨损过程中会对精度有一定影响。但是对于低速旋转机构,此机构能够满足使用要求。

㈣、圆柱凸轮定位销机构

该方案采用圆柱凸轮机构和连杆机构串联组成,采用凸轮机构,是因为该机构只要适当地设计出凸轮的轮廓曲线,就可以使推杆得到各种预期的运动规律,而且机构简单紧凑。本方案中主要存在的不足在于凸轮廓线与推杆之间为点,线接触,易磨损。

最终设计方案和机构简介

一、方案选择:

经过方案分析与比较,该机构最终选择如下方案组合:

1、电机选择Y132S-4型异步电动机。该电动机额定功率P=5.5KW,满载转速

n=1440r/min。扭矩和功率均能满足工作要求。

2、传动、减速机构采用蜗轮蜗杆减速机构。蜗轮蜗杆的最大优点就是能实现大

传动比,结构紧凑,占用空间较小,传动平稳,振动、冲击和噪声均较小,并且反行程能自锁。使用该机构对于机床的支撑外型和外观造型设计有很大优势。

3、进刀方案选择圆柱凸轮进刀。使用圆柱凸轮的主要原因是设计方便,通过

廓线的设计可以完成比较复杂的进刀动作,圆柱凸轮的廓线较盘形凸轮简单,操作方便。

4、卡盘转动选择不完全齿轮机构。该机构结构简单,较之其他机构加工安装

容易实现,由于其中含标准件,有很好的互换性,有精确的传动比,所以在工作过程中精度较高。还有使用该机构最大的优点是传动比具有可分性,在中心距发生变化的情况下传动比也能保持不变,保证了机床精度。

5、定位主要采用圆柱凸轮定位销机构。凸轮机构和连杆机构串联组成,采用

凸轮机构,是因为该机构只要适当地设计出凸轮的轮廓曲线,就可以使推杆得到各种预期的运动规律,而且机构简单紧凑,更便于设计。

二、方案简介及运动分析:

根据上述选择的方案可得如下图所示的机构运动简图

专用自动机床机构简图

1、定位齿轮

2、定位销专用圆柱凸轮

3、定位销连杆

4、不完全齿轮

5、定位销

6、工件

7、刀具

8、主轴箱

工作过程:电机12输出1440r/min的转速,由蜗轮蜗杆减速机构将速度减为1r/min带动凸轮10转动,由凸轮廓线的特性带动主轴箱完成快进、匀速、快退的运动过程。同时定位齿轮1将运动传导不完全齿轮4和凸轮2,使工件每分钟旋转90°(15秒旋转,45秒间歇),通过2的廓线设计,使得旋转完间歇期间由定位销定住,在旋转的期间定位销松开。这样就满足了机床的工作要求。

参考资料

1、孙桓,陈作模等主编.机械原理.第六版.北京:高等教育出版社,2001

2、王三民主编.机械原理与设计课程设计.机械工业出版社,2005

3、王三民主编.机械原理课程设计.西北工业大学讲义,2001