SAC305

电子产品相关知识 2006-11-27 09:34:28 阅读 117 评论 0 字号:大中小 订阅

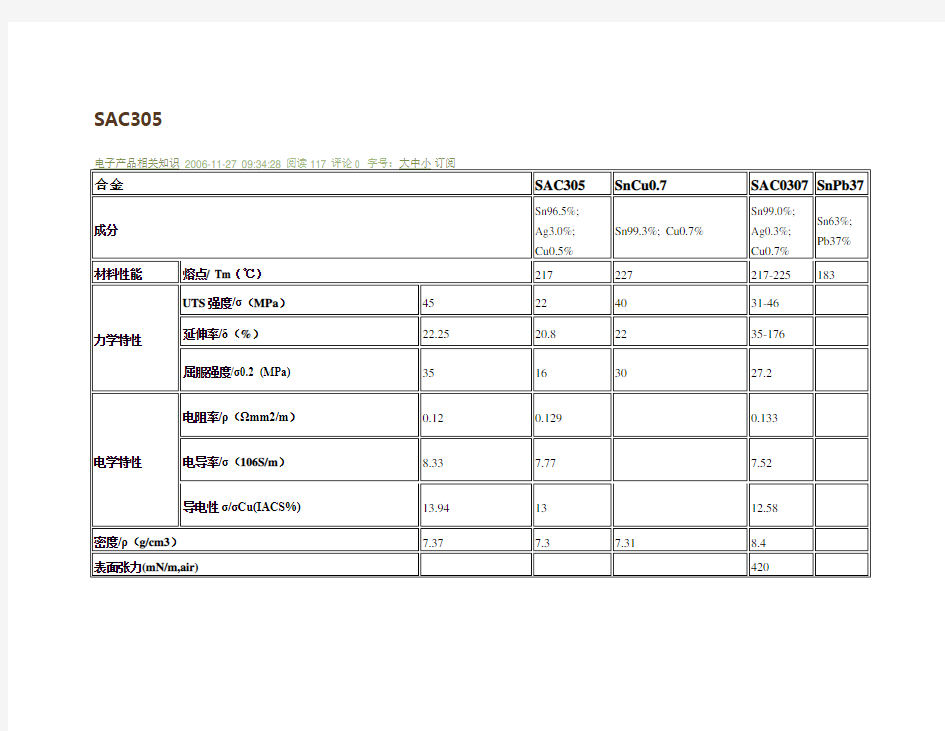

合金

成分

SAC305

Sn96.5%; Ag3.0%; Cu0.5%

SnCu0.7

Sn99.3%; Cu0.7%

SAC0307 SnPb37

Sn99.0%; Ag0.3%; Cu0.7% Sn63%; Pb37% 183

材料性能

熔点/ Tm(℃) UTS 强度/σ(MPa) 45 22.25 35

217 22 20.8 16

227 40 22 30

217-225 31-46 35-176 27.2

力学特性

延伸率/δ(%) 屈服强度/σ0.2 (MPa)

电阻率/ρ(Ωmm2/m)

0.12

0.129

0.133

电学特性

电导率/σ(106S/m)

8.33

7.77

7.52

导电性 σ/σCu(IACS%) 密度/ρ(g/cm3) 表面张力(mN/m,air)

13.94 7.37

13 7.3 7.31

12.58 8.4 420

热膨胀系数 10 -5 / ° C 剪切强度 /τ ( MPa ) 焊点表观亮度 铺展面积 / S ( mm 2 /0.2mg ) 润湿性 3s 润湿力/ F (mN) 周期末尾润湿力/ F (mN) 焊料性能 最大润湿力/ F (mN) 实际润湿力/理论润湿力(%)

1.91 43 与 SnCu0.7 相 似 65.59 实际润湿力 / F (mN) 6.28 6.38 6.44 73.14 62.38 5.91 较光亮 63.97

2.54 28.4 比 SnCu0.7 稍差 光亮

周期末尾润湿力/最大润湿力(%)

98.45 从-40° 到 C +150° 经过 C 735 次温度循 环变化后金属 间的焊层明显 断裂

疲劳性能

成本 注:SAC0307 的性能一般介于 SAC305 和 SnCu0.7 之间。

SAC0307 合金与 SAC305 以及 SnCu0.7 合金的优缺点对比

合金 焊接熔化特性 焊点光亮度 焊点润湿 性 成本(目前金属 价) 综合评价

成本适中, 但在无铅体 系中较低。 采用该合金 焊点亮度稍差。因其 凝固区间宽,几乎整 个焊点范围内同时出 熔点: 217~225 ,采用改良的 SAC305 曲线 现凝固偏析的现象, 焊点润湿性 表面微观观察显粗 好,完全可以 86 糙,呈现类似消光的 达到 SAC305 现象。但焊点组织性 合金的效果。 能好。如适当提高焊 接后的冷却速度可以 改善焊点亮度。 进行回流焊 可采用 SAC305 的 曲线,适当 延长 2S 的 焊接时间 (因凝固区 间的存在) 可以达到良 好的焊接效 果。焊点效 果稍差,但 绝不影响焊 接性能。

SAC0307

完全可以实现良好的焊接,焊点性能优越, 抗机械疲劳能力强。

推荐使用 成本高,资 源储量不足 以支持其继 续发展。焊 熔点: 217 , SAC 系列合金中温度最低,容 易实现焊接,但并非真正的共晶合金,焊点 容易产生凝固偏析,出现“引剿”。 焊点亮度好。 焊点润湿好。 170 点的组织性 能得到怀 疑,有待进 一步证实。

SAC305

不推荐。 成本低,焊 点亮,组织 性能好(添 焊点亮度好。在添加 熔点: 227 ,为共晶合金,熔点高导致相应 微量的稀土元素后, 合金的组织性能与焊 焊点润湿稍 点亮度均可达到 SAC305 合金的状 态。 差。 75 加元素改善 了普通合金 的性能)。 焊接温度 高,如果工 艺、设备及 配套材料能 满足其焊接 要求,建议

SnCu0.7

的焊接温度提高,需要设备、工艺等做相应 的调整。

采用。

选择使用 熔点: 183 ,共晶合金焊料,性能好。但不 环保。

SnPb37

焊点亮度好。

焊点润湿好。 54

---------------

SAC305 无铅锡膏

2010-12-10 19:32:02

SAC305 无铅锡膏

一. 适用合金

适用合金: Sn96.5Ag3.0Cu0.5

二. 产品特点

1. 宽松的回流工艺窗口 2. 低气泡与空洞率 3. 透明的残留物

4. 极佳的润湿与吃锡能力 5. 可保持长时间的粘着力 6. 杰出的印刷性能和长久的模板寿命

三.合金特性

合金成份

合金熔点 ( ℃ )

Sn96.5/Ag3.0/Cu0.5 217-220

85℃热导率 W/(m·K) 铺展面积(通用焊剂)(Cu; mm /0.2mg )

2

64 65.59 35 ---45 ---22.25 ----

合金密度

7.37 ( g/cm3 合金电阻率 (μΩ·cm)

0.2%屈服强度 ( MPa )

加工态 铸态 加工态 铸态 加工态

12

抗拉强度 (MPa )

锡粉型状

球形

延伸率( %) 铸态

锡粉粒径 ( um )

Type 4 20-38

Type 3 25-45

宏观剪切强度(MPa) 执膨胀系数(10 /K)

-6

43 19.1

四. 助焊膏特性 参数项目

助焊剂等级 卤素含量 (Wt%)

标准要求

ROL1( J-STD-004 ) L1:0-0.5; M1:0.5-2.0 H1:2.0 以上;(IPC-TM-6502.3.35)

实 结果

ROL1 合格

际

0.105 合格(L1)

表面绝缘阻抗 (SIR)

加潮热前 加潮热 24H 加潮热 96H 加潮热 168H

1× Ω 10

12

IPC-TM-650 2.6.3.3

5.5× Ω 10

12

1× Ω 10

8

6.3× Ω 10

9

1× Ω 10

8

3.8× Ω 10

8

1× Ω 10

8

1.8× Ω 10

8 5

水溶液阻抗值

铜镜腐蚀试验

QQ-S-571E 导电桥表 1× Ω 10 L:无穿透性腐蚀 M:铜膜的穿透腐蚀小于 50% H:铜膜的穿透腐蚀大于 50%

5.5× Ω 合格 10

5

铜膜减薄,无穿透 性腐蚀 合格( L )

( IPC-TM-650 2.3.32 ) 铬酸银试纸试验 残留物干燥度

( IPC-TM-650 ) 试纸无变色 试纸无变色(合格) 干燥(合格

( JIS Z 3284 ) In house 干燥

五. 锡膏技术参数

参数项目 助焊剂含量(wt%) 粘度(Pa.s) 标准要求 In house 9~15wt%(±0.5) In house Malcom 25℃ 10rpm220 ±30,(具体 见各型号的检测标准) 扩展率(%) JIS Z 3197 Copper plate(89%metal) In house ≥75% ( JIS Z 3284 )( IPC-TM-650 2.4.43 ) 1、符合图示标准 锡珠试验 1、符合图示标准 2、Type3-4 合金粉:三个 试验模板中不应超过一个出有大于 75um 的 单个锡珠 坍 ( JIS Z 3284 )( IPC-TM-650 2.4.35) 0.2mm 厚网印刷 模板焊盘 (0.63× 2.03mm 0.2mm 厚网印刷 模板焊盘 ① 25℃,在≥0.56mm 间隙不应出现桥连 ② 150℃,在≥0.63mm 间隙不应出现桥连 塌 ( JIS Z 3284 )( IPC-TM-650 2.4.35) ①25℃,所有焊盘间没有出现桥连 ②150℃,所有焊盘间没有出现桥连(合 格) ① 25℃,0.10mm 以下出现桥连 2、极少,且单个锡珠<75um(合格)

83.3%(

实际结果 9~15wt%(±0.5)合格 )

205Pa.s 25℃(

合格

)

合格 )

(0.33× 2.03mm)

① 25℃,在≥0.25mm 间隙不应出现桥连 ② 150℃,在≥0.30mm 间隙不应出现桥连

②

②150℃, 0.20mm 以下出现桥连(合 格)

试 0.1mm 厚网印刷 模板焊 验 (0.33× 2.03mm)

( JIS Z 3284 )( IPC-TM-650 2.4.35) ① 25℃,在≥0.25mm 间隙不应出现桥连 ② 150℃,在≥0.30mm 间隙不应出现桥连

① ②

25℃,0.10mm 以下出现桥连 ②150℃, 0.15mm 以下出现桥连 (合格)

( JIS Z 3284 )( IPC-TM-650 2.4.35) 0.1mm 厚网印刷 模板焊盘 (0.20× 2.03mm) ② 150℃,在≥0.20mm 间隙不应出现桥连

( IPC-TM-650 2.2.14.1 Type 最大粒径 >45um ) 45-25um

① ②

25℃,0.08mm 以下出现桥连 ②150℃, 0.10mm 下出现桥连(合 格)

① 25℃,在≥0.175mm 间隙不应出现桥连

最大粒径:49um; >45um:0.5%

锡粉粉末大小分布

3

Type 4

<50

最大粒径 <40

<1%

>38um <1%

>80%

38-20um >90%

25-45um:92%;<20um:0.5%(合格) 最大粒径:39um;>38um:0.5%38-20um: 95%;<20um:0.5%(合格)

锡粉粒度形状分布 钢网印刷持续寿命 保质期

( IPC-TM-650 2.2.14.1 的颗粒呈球型)

In house 12 小时 In house 6 个月

)球形(≥90%

97%颗粒呈球形(合格)

>12 小时 (合格)

6 个月(合格)

六.应用

1.如何选取用本系列锡膏 客户可根据自身产品及工艺的要求选择相应的合金成份、锡粉大小及金属含量,锡粉大小一般选 T3(mesh –325/+500,25~45μm),对 于 Fine pitch,可选用更细的锡粉。

2.使用前的准备 1) “回温” 锡膏通常要用冰箱冷藏,冷藏温度为 5~10℃为佳。故从冷箱中取出锡膏时,其温度较室温低很多,若未经“回温”,而开启瓶盖,则容易将空 气中的水汽凝结,并沾附于锡浆上,在过回焊炉时(温度超过 200℃),水份因受强热而迅速汽化,造成“爆锡”现象,产生锡珠,甚至损坏 元器件。 回温方式:不开启瓶盖的前提下,放置于室温中自然解冻, 回温时间:4 小时以上 注意:①未经充足的“回温”,不要打开瓶盖, ②不要用加热的方式缩短“回温”的时间 2) 搅拌 锡膏在“回温”后,于使用前要充分搅拌。 目的:使助焊剂与锡粉之间均匀分布,充分发挥各种特性; 搅拌方式:手工搅拌或机器搅拌均可; 搅拌时间:手工:3 分钟左右, 机器:1 分钟; 搅拌效果的判定:用刮刀刮起部分锡膏,刮刀倾斜时,若锡膏能顺滑地滑落,即可达到要求. (适当的搅拌时间因搅拌方式、装置及环境温度等因素而有所不同,应在事前多做试验来确定)

3. 印刷 大量的事实表明,超过半数的焊接不良问题都与印刷部分有关,故需特别注意 1) 钢网要求:与大多数锡膏相似,若使用高品质的钢网和印刷设备 YY-700 系列锡膏将更能表现出优越的性能。无论是用于蚀刻还是激光 刻的钢网,均可完美印刷。对于印刷细间距,建议选用激光刻钢网效果较好。对于 0.4mm 间距,一般选用 0.12mm 厚度的钢网 印刷方式: 人工印刷或使用半自动和自动印刷机印刷均可 钢网印刷作业条件: YY-700 系列锡膏为非亲水性产品,对湿度并不敏感,可以在较高的湿度(最高相对湿度为 80%)条件下仍能使用

2) 3)

以下是我们认为比较理想的印刷作业条件。针对某些特殊的工艺要求作相应的调整是十分必要的 刮刀硬度 刮印角度 印刷压力 印刷速度 60~ 90HS (金属刮刀或聚胺甲酸脂刮刀) 450 ~ 600 (2 ~ 4)×105pa 正常标准: 20 ~ 40mm/sec 印刷细间距时:15 ~ 20mm/sec 印刷宽间距时:50 ~ 100mm/sec 温度: 25 ± 3℃ 相对湿度:40 ~ 70% 气流:印刷作业处应没有强烈的空气流动

环境状况

4)

印刷时需注意的技术要点: ①. 印刷前须检查刮刀、钢网等用具

*确保干净,没灰尘及杂物(必要时要清洗干净),以免锡膏受污染及影响落锡性

*刮刀口要平直,没缺口 *钢网应平直,无明显变形。开口槽边缘上不可有残留的锡浆硬块或其他杂物 ②. 应有夹具或真空装置固定底板,以免在印刷过程中 PCB 发生偏移,并且可提高印刷后钢网的分离效果 ③. 将钢网与 PCB 之间的位置调整到越吻合越好(空隙大会引至漏锡,水平方向错位会导致锡膏印刷到焊盘外) ④. 刚开始印刷时所加到钢网上的锡膏要适量,一般 A5 规格钢网加 200g 左右、B5 为 300g 左右、A4 为 400g 左右 ⑤. 随着印刷作业的延续,钢网上的锡膏量会逐渐减少,到适当时候应添加适量的新鲜锡膏 ⑥. 印刷后钢网的分离速度应尽量地慢些 ⑦. 连续印刷时,每隔一段时间(根据实际情况而定)应清洗钢网的上下面(将钢网底面粘附的锡膏清除,以免产生锡球),清洁时注 意千万不可将水份或其他杂质留在锡膏及钢网上 ⑧. 若锡膏在钢网上停留太久(或自钢网回收经一段较长时间再使用的锡膏),其印刷性能及粘性可能会变差,添 加适量本公司的专用调和剂,可以得到相应的改善 ⑨. 应注意工作场所的温湿度控制,另外应避免强烈的空气流动,以免加速溶剂的挥发而影响粘性 ⑩. 作业结束前应将钢网上下面彻底清洁干净,(特别注意孔壁的清洁) 5) 印刷后的停留时间:

锡膏印刷后,应尽快完成元器件的贴装,并过炉完成焊接,以免因搁置太久而导致锡膏表面变干,影响元件贴装及焊接效果,一般建议 停留时间最好不超过 4 小时

六.回流焊条件

推荐的回流曲线适用于大多数 SN96.5/AG3.0/CU0.5 合金的无铅锡膏,在使用 ET-668 SN96.5/AG3.0/CU0.5 时,可把它作为建立回流工作曲线的参考,最佳的回焊曲线要根据具体的工序要求(包括:线路板的尺寸、厚度、密度)来设定的,它有可能是 偏离此推荐值的。

SN96.5/AG3.0/CU0.5

300

250

Reflow

Peak-temp at 235~240℃

220 200

More than230℃

for 10~30sec

150

Preheat

30~60sec

120~180℃ 100

Heating up ratio

80~130/sec

1~3℃/sec 50 0

0

30

60

90

120

150

180

210

240

1)预热区

升温速率为 1.0—3.0℃/秒,在预热区的升温速度过快,容易使锡膏的流移性及及成份恶化, 易产生爆锡和锡珠现象

2)浸濡区

温度 120—180℃,时间:80—130 秒最为适宜.如果温度过低,则在回焊后会有焊锡未熔融的情况发生(建议温 升速度<2℃/秒)

3)回焊区

尖峰温度应设定在 235—240℃。熔融时间建议把 220℃以上时间调整为 30—60 秒,230℃以上时间调整为 10 —30 秒

4)冷却区冷

却速率<4℃/秒

※ 回焊温度曲线乃因晶片元件及基板等的状能,和回焊炉的型式而异,事前不妨多做测试,以确保最适当的曲线。

七. 包装与运输

每瓶 500g,宽口型塑胶(PE)瓶包装,并盖上内盖密封封装,送货时可用泡沫箱盛装,每箱最多 20 瓶,保持箱内温度不超过 35℃

八. 储存及有效期

当客户收到锡膏后应尽快将其放进冰箱储存,建议储存温度为 5℃~10℃。温度过高会相应缩短其使用寿命,影响其特性;温度太低(低于 0℃) 则会产生结晶现象,使特性恶化;在正常储存条件下,有效期为 6 个月

九.安全卫生及注意事项

注意:细内容请查阅本品物料安全数据表(MSDS)

牌号:白铜C7521prefix = o ns = "urn:schemas-microsoft-com:office:office" 标准:日本 C7521白铜: 以镍为主要添加元素的铜合金。纯铜加镍能显著提高强度、耐蚀性、硬度、电阻和热电性,因此白铜较其他铜合金的机械性能、物理性能都异常良好,延展性好、硬度高、色泽美观、耐腐蚀、富有深冲性能,被广泛使用于造船、石油化工、电器、仪表、医疗器械、日用品、工艺品等领域,并还是重要的电阻及热电偶合金。 C7521白铜分类: 普通白铜是铜和镍的合金﹔ 复杂白铜:加有锰、铁、锌、铝等元素的白铜合金称复杂白铜(即三元以上的白铜),包括铁白铜、锰白铜、锌白铜和铝白铜等。 ①铁白铜:铁白铜中铁的加入量不超过2%以防腐蚀开裂,其特点是强度高,抗腐蚀特别是抗流动海水腐蚀的能力可明显提高。 ②锰白铜:锰白铜具有低的电阻温度系数,可在较宽的温度范围内使用,耐腐蚀性好,还具有良好的加工性。 ③锌白铜:锌白铜具有优良的综合机械性能,耐腐蚀性优异、冷热加工成型性好,易切削,可制成线材、棒材和板材,用于制造仪器、仪表、医疗器械、日用品和通讯等领域的精密零件。 ④铝白铜:是以铜镍合金为基加入铝形成的合金。主要用于造船、电力、化工等工业部门中各种高强耐蚀件。 C7521白铜性能: 白铜是以镍为主要添加元素的铜基合金,呈银白色,有金属光泽,故名白铜。铜镍之间彼此可无限固溶形成连续固溶体,即不论彼此的比例多少,而恒为α--单相合金。当把镍熔入红铜里,含量超过16%以上时,产生的合金色泽就变得洁白如银,镍含量越高,颜色越白。白铜中镍的含量一般为25%。 C7521白铜应用: 产品广泛用于电器、电子、电力、汽车、通讯、五金等行业,如变压器铜带、引线框架材料带、射频电缆带、太阳能光伏铜带、高炉用铜冷却壁板、含银无氧铜板、电子接插件铜带、模具电极铜板、乐器铜板等。 C7521白铜化学成分: 牌号主要成份其他成份 日本Cu Ni Zn Fe Al Pb Mn C752164.5-66.516.5-19.5余量———— C7521白铜力学性能:

铜合金 材质有:H96(C2100)、H90(C2200)、H80(C2400)、H70(C2600)、H68(C2680)、H65(2700)、H63(C2720)、H62(C2800)、HP59-1黄铜棒、H62黄铜板,C1100紫铜板,T3紫铜板……T8紫铜板、磷青铜C5102、C5210、C5191、C1220、C1040、C111,黄铜带 C2680、C2200、C2720、C2600、C2620,纯紫铜C1020、C1100、黄铜带、C1201、C1220,紫铜箔、黄铜箔,GB状态有O、1/2H、1/4H、3/4H、H、EH、SH,高精密黄铜带、紫铜、磷铜。同时经营日本NGK、韩国、美国复银铜带、铍青铜带、锡磷青铜带、国产高精度和普通度的黄铜带、锡磷青铜带、锌白铜、双金属带等. 材质:H62、H65、H68、H70、H80、H90、T2紫铜板,C2600、C2680、C2700、C5210、C5191、C51000、QBe2.0、C1100、T2等。 规格:厚度:0.2-100mm,宽度:305-1000mm、长度:1200-2000mm。 产品H68(C2680)、H65(2700)、H63(C2720)、H62(C2800)、HP59-1黄铜棒、H62黄铜板,C1100紫铜板,T3紫铜板 黄铜以锌作主要添加元素的铜合金﹐具有美观的黄色﹐统称黄铜。铜锌二元合金称普通黄铜或称简单黄铜。三元以上的黄铜称特殊黄铜或称复杂黄铜。含锌低於36%的黄铜合金由固溶体组成﹐具有良好的冷加工性能﹐如含锌30%的黄铜常用来制作弹壳﹐俗称弹壳黄铜或七三黄铜。含锌在36~42%之间的黄铜合金由和固溶体组成﹐其中最常用的是含锌40%的六四黄铜。为了改善普通黄铜的性能﹐常添加其他元素﹐如铝﹑镍﹑锰﹑锡﹑硅﹑铅等。铝能提高黄铜的强度﹑硬度和耐蚀性﹐但使塑性降低﹐适合作海轮冷凝管及其他耐蚀零件。锡能提高黄铜的强度和对海水的耐腐性﹐故称海军黄铜﹐用作船舶热工设备和螺旋桨等。铅能改善黄铜的切削性能﹔这种易切削黄铜常用作钟表零件。黄铜铸件常用来制作阀门和管道配件等。 力学性能 黄铜中由于含锌量不同,机械性能也不一样,图7是黄铜的机械性能随含锌量不同而变化的曲线。对于α黄铜,随着含锌量的增多,σb和δ均不断增高。对于(α+β)黄铜,当含锌量增加到约为45%之前,室温强度不断提高。若再进一步增加含锌量,则由于合金组织中出现了脆性更大的r相(以Cu5Zn8化合

锡铜合金电镀新技术 Document number:PBGCG-0857-BTDO-0089-PTT1998

锡铜合金电镀新技术 众所周知,锡铅(Sn-Pb)合金焊料能优异,在电子元器件的组装领域得广泛应用。但是,非常遗憾的是Sn-Pb中的铅对于环境和人体健康有害,限制使用含铅电子材料的活动已正式启动。在欧洲欧洲委员会已提出电子机器弃物条令案的第3次草案明文规定,在2004年的废弃物中严禁有铅Pb、镉Cd、汞Hg和6价铬Cr等有害物质。在亚洲的日本于1998年已制定出家电产品回收法案,从2001年开始生产厂家对已使用过的废弃家电产品履行回收义务。根据这一法案, 日本各个家电·信息机器厂家开始励行削减铅使用量的活动。 在这样的背景下,强烈要求开发无铅焊接技术和相应的锡铜Sn-Cu合金电镀技术。 无铅焊料电镀技术要求 关于无铅焊料电镀层和电解液,除了不允许使用含铅物质之外比较难于实现的是要求与以往一直使用的Sn-Pb电镀层有同样的宝贵特性。具体要求的性能,如下所述:(1)环境安全性——不允许有像铅Pb等有害人体健康和污染环境的物质;(2)析出稳定性——获得均匀的外表面和均匀的合金比例;(3)焊料润湿性——当进行耐热试验和高温、高湿试验后,焊料的润湿性仅允许有很小程度的劣化;(4)抑制金属须晶产生;(5)焊接强度粘着性——同焊料材料之间接合可靠性;(6)柔韧性——不发生断裂;(7)不污染流焊槽;(8)低成本;(9)良好的可作业性——主要是指电解容易管理;(10)长期可靠性——即使是长期使用电解液,也能保证电镀层稳定;(11)排水处理——不加特殊的螯合剂(Chelate),可利用中和凝聚沉淀处理方法清除重金属。 在选择无铅焊料电镀技术时,应当综合分析权衡上述诸多因素,选Sn-Pb电镀性能的无铅焊料电镀技术,选择Sn-Cu (合金焊料)电解液的原因作为无铅焊料电镀技术,现已研究

锡铜合金电镀新技术 众所周知,锡铅(Sn-Pb)合金焊料能优异,在电子元器件的组装领域得广泛应用。但是,非常遗憾的是Sn-Pb中的铅对于环境和人体健康有害,限制使用含铅电子材料的活动已正式启动。在欧洲欧洲委员会已提出电子机器弃物条令案的第3次草案明文规定,在2004年的废弃物中严禁有铅Pb、镉Cd、汞Hg和6价铬Cr等有害物质。在亚洲的日本于1998年已制定出家电产品回收法案,从2001年开始生产厂家对已使用过的废弃家电产品履行回收义务。根据这一法案,? 日本各个家电·信息机器厂家开始励行削减铅使用量的活动。在这样的背景下,强烈要求开发无铅焊接技术和相应的锡铜Sn-Cu合金电镀技术。无铅焊料电镀技术要求关于无铅焊料电镀层和电解液,除了不允许使用含铅物质之外比较难于实现的是要求与以往一直使用的Sn-Pb电镀层有同样的宝贵特性。具体要求的性能,如下所述:(1)环境安全性——不允许有像铅Pb等有害人体健康和污染环境的物质;(2)析出稳定性——获得均匀的外表面和均匀的合金比例;(3)焊料润湿性——当进行耐热试验和高温、高湿试验后,焊料的润湿性仅允许有很小程度的劣化;(4)抑制金属须晶产生;(5)焊接强度粘着性——同焊料材料之间接合可靠性;(6)柔韧性——不发生断裂;(7)不污染流焊槽;(8)低成本;(9)良好的可作业性——主要是

指电解容易管理;(10)长期可靠性——即使是长期使用电解液,也能保证电镀层稳定;(11)排水处理——不加特殊的螯合剂(Chelate),可利用中和凝聚沉淀处理方法清除重金属。 在选择无铅焊料电镀技术时,应当综合分析权衡上述诸多因素,选Sn-Pb电镀性能的无铅焊料电镀技术,选择Sn-Cu(合金焊料)电解液的原因作为无铅焊料电镀技术,现已研究很多种,诸如,试图以Sn-Zn、Sn-Bi、Sb-Ag和Sn-Cu电镀取代一直使用的Sn-Pb电镀。然而,这些无铅电镀技术也是各有短、长,并非十全十美。例如,Sn电镀的优点是低成本,确有电子元器采用电镀锡的力方法,因为是单一金属锡,当然不存在电镀合金比率的管理问题。可是,Sn电镀的缺点突出,如像产生金属须晶(Whisker)而且焊料润湿性随时间推移发生劣化。Sn-Zn电镀的长处于在成本和熔点低,美中不足是大气中焊接困难,必须在氮气中实现焊接。Sn-Bi电镀的优势是熔点低而且焊料润湿性优良,其劣势也不胜枚举:因为Bi是脆性金属,含有Bi 的Sn-Bi镀层容易发生裂纹,而且组装后的器件引线和电路板焊接界面剥(Liftoff),更麻烦的是电解液中的Bi3+离子在Sn-Bi 合金阳极或电镀层上置换沉积。Sn-Ag电镀的优点是接合强度以及耐热疲劳特性都非常好,缺点是成本高,也存在Sn-Ag阳极和Sn-Ag镀层上出现Ag置换沉积现象。上述的无铅电镀技术都有优异的特性,同时也存在很多有待进一步研究的课题,实用化为时尚早。为此,日本上村工业公司认为Sn-Cu

如果是由二种以上的元素组成的多种合金就称为特殊黄铜。如由铅、锡、锰、镍、铁、硅组成的铜合金。黄铜有较强的耐磨性能。特殊黄铜又叫特种黄铜,它强度高、硬度大、耐化学腐蚀性强。还有切削加工的机械性能也较突出。由黄铜所拉成的无缝铜管,质软、耐磨性能强。黄铜无缝管可用于热交换器和冷凝器、低温管路、海底运输管。制造板料、条材、棒材、管材,铸造零件等。含铜在62%~68%,塑性强,制造耐压设备等。 根据黄铜中所含合金元素种类的不同,黄铜分为普通黄铜和特殊黄铜两种。压力加工用的黄铜称为变形黄铜。 黄铜以锌作主要添加元素的铜合金﹐具有美观的黄色﹐统称黄铜。铜锌二元合金称普通黄铜或称简单黄铜。三元以上的黄铜称特殊黄铜或称复杂黄铜。含锌低於36%的黄铜合金由固溶体组成﹐具有良好的冷加工性能﹐如含锌30%的黄铜常用来制作弹壳﹐俗称弹壳黄铜或七三黄铜。含锌在36~42%之间的黄铜合金由和固溶体组成﹐其中最常用的是含锌40%的六四黄铜。为了改善普通黄铜的性能﹐常添加其他元素﹐如铝﹑镍﹑锰﹑锡﹑硅﹑铅等。铝能提高黄铜的强度﹑硬度和耐蚀性﹐但使塑性降低﹐适合作海轮冷凝管及其他耐蚀零件。锡能提高黄铜的强度和对海水的耐腐性﹐故称海军黄铜﹐用作船舶热工设备和螺旋桨等。铅能改善黄铜的切削性能﹔这种易切削黄铜常用作钟表零件。黄铜铸件常用来制作阀门和管道配件等。[1] 性能用途 普通黄铜 (1)普通黄铜的室温组织普通黄铜是铜锌二元合金,其含锌量变化范围较大,因此其室温组织也有很大不同。根据Cu-Zn二元状态图(图6),黄铜的室温组织有三种:含锌量在35%以下的黄铜,室温下的显微组织由单相的α固溶体组成,称为α黄铜;含锌量在36%~46%范围内的黄铜,室温下的显微组织由(α+β)两相组成,称为(α+β)黄铜(两相黄铜);含锌量超过46%~50%的黄铜,室温下的显微组织仅由β相组成,称为β黄铜。 (2)压力加工性能 α单相黄铜(从H96至H65)具有良好的塑性,能承受冷热加工,但α单相黄铜在锻造等热加工时易出现中温脆性,其具体温度范围随含Zn量不同而有所变化,一般在200~700℃之间。因此,热加工时温度应高于700℃。单相α黄铜中温脆性区产生的原因主要是在Cu-Zn合金系α相区内存在着Cu3Zn和Cu9Zn两个有序化合物,在中低温加热时发生有序转变,使合金变脆;另外,合金中存在微量的铅、铋有害杂质与铜形成低熔点共晶薄膜分布在晶界上,热加工时产生晶间破裂。实践表明,加入微量的铈可以有效地消除中温脆性。 两相黄铜(从H63至H59),合金组织中除了具有塑性良好的α相外,还出现了由电子化合物CuZn为基的β固溶体。β相在高温下具有很高的塑性,而低温下的β′相(有序固溶体)性质硬脆。故(α+β)黄铜应在热态下进行锻造。含锌量大于46%~50%的β黄铜因性能硬脆,不能进行压力加工。 (3)力学性能黄铜中由于含锌量不同,机械性能也不一样,图7是黄铜的机械性能随含锌量不同而变化的曲线。对于α黄铜,随着含锌量的增多,σb和δ均不断增高。对于(α+β)黄铜,当含锌量增加到约为45%之前,室温强度不断提高。若再进一步增加含锌量,则由于合金组织中出现了脆性更大的r相(以Cu5Zn8化合物为基的固溶体),强度急剧降低。(α+β)黄铜的室温塑性则始终随含锌量的增加而降低。所以含锌量超过45%的铜锌合金无实用价值。

德国标准 2000年5月电镀层——钢铁和铜及铜合金产品的锡镀层ICS 25.220.40 替代了1982年2月版本 前言 本标准由DIN材料试验标准委员会制定,采用了DIN EN 1430 中的技术规范。 内容增补 本标准与1982年2月版本标准相比,主要变化如下: 1.补充了订货技术条件的内容; 2.不再对使用条件的数目进行规定; 3.对本标准的编辑进行了修改。 先前版本发布情况: DIN 50965: 1962-10/ 、1982-02。 由DIN-Sprachendienst 将德文翻译成英文。 假若出现分歧争议,应以德文原版标准为准(权威版本) 1 应用范围 本标准制定了钢铁和铜基材料上锡镀层的技术规范,标准中规定了锡镀层的最小厚度以及提供了基体金属表面光洁度和热处理方面的技术条件内容。本标准不涉及半成品和紧固件(参考DIN EN ISO 4042), 螺纹件必须依据供需双方进行涂覆(电镀)。 注意:使用该标准时,必须遵守相关安全规定,如,TRGA和TRGS 以及《德国危险物质及材料规定》。 2 引用标准及规范性文件 本标准包含有标注日期和没有标注日期的标准以及其他出版物规定条款。 这些规范性文件在本标准文本适当场合进行了引用,标准编号和标题如下

所列。对于标注日期的引用文件,其随后所有的修改单或修订版不适用于本标准;对于没有标注日期的引用文件,其最新版本适用于本标准。 引用标准: DIN 32506-3 软钎焊的可焊性检验——镀锡工件试样垂直浸渍试验 DIN 50902 金属材料防腐涂层——术语、工艺方法、表面预处理 DIN EN 1403 金属材料防腐涂层—电镀层—一般性要求规定的工艺方法DIN EN ISO 2064金属镀层和其他无机涂层—有关涂层厚度测量的定义和规定(ISO 2064:1996) DIN EN ISO 4042 紧固件——电镀层(ISO 4042:1999) 引用文件: Technische Regeln für gef?hrliche Arbeitsstoffe und Gefahrstoffe MAK-Liste: Maximale Arbeitsplatzkonzentrationen und biologische Arbeitsstofftoleranzwerte (List of threshold values for dangerous substances at workplaces and compatibility values), 1989 TRK-Liste (List of guideline values for concentrations of hazardous substance at workplaces) Verordnung zum Schutz vor gef?hrlichen Stoffen, as of 15 November 1999, BGB l. (German Federal Law Gazette) I, No. 52, p. 2233 ff. 3术语及定义 3.1电镀层 电解液中通过阴极沉积产生的金属覆盖层(镀层)(参照DIN 50902) 3.2主要表面(有效面积) 除非有其他协议,主要表面是指可以接触放入直径20mm球的产品区域译者备注:在DIN EN ISO 2064 中“主要表面”定义为“工件上某些已涂覆或待涂覆镀层的表面,在该表面上镀层对其使用性能和(或)外观至关重要”。 3.3最小局部厚度 在物件的主要表面上测量得到的最小局部厚度(参照DIN EN ISO 2064) 4 分级牌号(标识牌号) 分级牌号体系和缩写必须符合DIN EN 1403的规定 4.1 熔流型镀锡层 如果镀层是熔流类型的,名称分级牌号中应包含“f”,用斜线与随后标注的最小局部厚度分开(参照DIN EN 1403 的附属条款5.3)。 例如标注有最小局部厚度钢的镀锌层的分级牌号: Coating DIN 50965-Fe//Sn20

SAC305

电子产品相关知识 2006-11-27 09:34:28 阅读 117 评论 0 字号:大中小 订阅

合金

成分

SAC305

Sn96.5%; Ag3.0%; Cu0.5%

SnCu0.7

Sn99.3%; Cu0.7%

SAC0307 SnPb37

Sn99.0%; Ag0.3%; Cu0.7% Sn63%; Pb37% 183

材料性能

熔点/ Tm(℃) UTS 强度/σ(MPa) 45 22.25 35

217 22 20.8 16

227 40 22 30

217-225 31-46 35-176 27.2

力学特性

延伸率/δ(%) 屈服强度/σ0.2 (MPa)

电阻率/ρ(Ωmm2/m)

0.12

0.129

0.133

电学特性

电导率/σ(106S/m)

8.33

7.77

7.52

导电性 σ/σCu(IACS%) 密度/ρ(g/cm3) 表面张力(mN/m,air)

13.94 7.37

13 7.3 7.31

12.58 8.4 420

热膨胀系数 10 -5 / ° C 剪切强度 /τ ( MPa ) 焊点表观亮度 铺展面积 / S ( mm 2 /0.2mg ) 润湿性 3s 润湿力/ F (mN) 周期末尾润湿力/ F (mN) 焊料性能 最大润湿力/ F (mN) 实际润湿力/理论润湿力(%)

1.91 43 与 SnCu0.7 相 似 65.59 实际润湿力 / F (mN) 6.28 6.38 6.44 73.14 62.38 5.91 较光亮 63.97

2.54 28.4 比 SnCu0.7 稍差 光亮

周期末尾润湿力/最大润湿力(%)

98.45 从-40° 到 C +150° 经过 C 735 次温度循 环变化后金属 间的焊层明显 断裂

疲劳性能

铜合金分类与化学成分 一、黄铜 黄铜是铜与锌的合金。最简单的黄铜是铜——锌二元合金,称为简单黄铜或普通黄铜。改变黄铜中锌的含量可以得到不同机械性能的黄铜。黄铜中锌的含量越高,其强度也较高,塑性稍低。工业中采用的黄铜含锌量不超过45%,含锌量再高将会产生脆性,使合金性能变坏。 为了改善黄铜的某种性能,在一元黄铜的基础上加入其它合金元素的黄铜称为特殊黄铜。常用的合金元素有硅、铝、锡、铅、锰、铁与镍等。在黄铜中加铝能提高黄铜的屈服强度和抗腐蚀性,稍降低塑性。含铝小于4%的黄铜具有良好的加工、铸造等综合性能。在黄铜中加1%的锡能显著改善黄铜的抗海水和海洋大气腐蚀的能力,因此称为“海军黄铜”。锡还能改善黄铜的切削加工性能。黄铜加铅的主要目的是改善切削加工性和提高耐磨性,铅对黄铜的强度影响不大。锰黄铜具有良好的机械性能、热稳定性和抗蚀性;在锰黄铜中加铝,还可以改善它的性能,得到表面光洁的铸件。黄铜可分为铸造和压力加工两类产品。常用加工黄铜的化学成分,见表1。 表1 常用加工黄铜的化学成分

二、青铜 青铜是历史上应用最早的一种合金,原指铜锡合金,因颜色呈青灰色,故称青铜。为了改善合金的工艺性能和机械性能,大部分青铜内还加入其它合金元素,如铅、锌、磷等。由于锡是一种稀缺元素,所以工业上还使用许多不含锡的无锡青铜,它们不仅价格便宜,还具有所需要的特种性能。无锡青铜主要有铝青铜、铍青铜、锰青铜、硅青铜等。此外还有成份较为复杂的三元或四元青铜。现在除黄铜和白铜(铜镍合金)以外的铜合金均称为青铜。 锡青铜有较高的机械性能,较好的耐蚀性、减摩性和好的铸造性能;对过热和气体的敏感性小,焊接性能好,无铁磁性,收缩系数小。锡青铜在大气、海水、淡水和蒸汽中的抗蚀性都比黄铜高。铝青铜有比锡青铜高的机械性能和耐磨、耐蚀、耐寒、耐热、无铁磁性,有良好的流动性,无偏析倾向,可得到致密的铸件。在铝青铜中加入铁、镍和锰等元素,可进一步改善合金的各种性能。 青铜也分为压力加工和铸造产品两大类,常用加工青铜的化学成分见表2。 表2常用加工青铜的化学成分

黄铜是由铜和锌所组成的合金 白铜是铜和镍的合金 青铜是铜和除了锌和镍以外的元素形成的合金,主要有锡青铜,铝青铜等 紫铜是铜含量很高的铜,其它杂质总含量在1%以下。 红铜即纯铜,又名紫铜,纯铜密度为8.96,熔点为1083℃。具有很好的导电性和导热性,塑性极好,易于热压和冷压力加工,大量用于制造电线、电缆、电刷、电火花专用电蚀铜等要求导电性良好的产品。 因呈紫红色而得名。它不一定是纯铜,有时还加入少量脱氧元素或其他元素,以改善材质和性能,因此也归入铜合金。中国紫铜加工材按成分可分为:普通紫铜(T1、T2、T3、T4)、无氧铜(TU1、TU2和高纯、真空无氧铜)、脱氧铜(TUP、TUMn)、添加少量合金元素的特种铜(砷铜、碲铜、银铜)四类。 紫铜的电导率和热导率仅次于银,广泛用于制作导电、导热器材。紫铜在大气、海水和某些非氧化性酸(盐酸、稀硫酸)、碱、盐溶液及多种有机酸(醋酸、柠檬酸)中,有良好的耐蚀性,用于化学工业。另外,紫铜有良好的焊接性,可经冷、热塑性加工制成各种半成品和成品。20世纪70年代,紫铜的产量超过了其他各类铜合金的总产量。 紫铜中的微量杂质对铜的导电、导热性能有严重影响。其中钛、磷、铁、硅等显著降低电导率,而镉、锌等则影响很小。氧、硫、硒、碲等在铜中的固溶度很小,可与铜生成脆性化合物,对导电性影响不大,但能降低加工塑性。普通紫铜在含氢或一氧化碳的还原性气氛中加热时,氢或一氧化碳易与晶界的氧化亚铜(Cu2O)作用,产生高压水蒸气或二氧化碳气体,可使铜破裂。这种现象常称为铜的“氢病”。氧对铜的焊接性有害。铋或铅与铜生成低熔点共晶,使铜产生热脆;而脆性的铋呈薄膜状分布在晶界时,又使铜产生冷脆。磷能显著降低铜的导电性,但可提高铜液的流动性,改善焊接性。适量的铅、碲、硫等能改善可切削性。 黄铜:以锌作主要添加元素的铜合金,具有美观的黄色,统称黄铜。铜锌二元合金称普通黄铜或称简单黄铜。三元以上的黄铜称特殊黄铜或称复杂黄铜。含锌低於36%的黄铜合金由固溶体组成,具有良好的冷加工性能,如含锌30%的黄铜常用来制作弹壳,俗称弹壳黄铜或七三黄铜。含锌在36~42%之间的黄铜合金由和固溶体组成,其中最常用的是含锌40%的六四黄铜。为了改善普通黄铜的性能,常添加其他元素,如铝、镍、锰、锡、硅、铅等。铝能提高黄铜的强度、硬度和耐蚀性,但使塑性降低,适合作海轮冷凝管及其他耐蚀零件。锡能提高黄铜的强度和对海水的耐腐性,故称海军黄铜,用作船舶热工设备和螺旋桨等。