场地电动汽车动力传动系统设计

(兰州工业学院汽电)

摘要:根据电动汽车动力性能要求, 考虑到动力传动系统共振的危害, 结合

传动系统频率匹配, 提出了电动汽车动力传动系统参数匹配计算方法。以某

公司电动汽车机电传动系统为例, 在 A DV ISOR 软件中建立整车模型, 进行

循环工况下动力经济性能仿真分析。通过仿真和试验可知, 该车动力性和经

济性均能满足设计要求且动力传动系统

没有共振产生, 验证了匹配的可行性。

关键词:电动汽车; 动力性; 匹配; 频率

M atching of Param eters of Power Transm ission for E lectric V ehicles

XUE N ian wen, GAO Fe,i XU X ing, GONG X in ( Schoo l of A utomob ile and T ra ffic Eng ineering, Jiangsu U n iversity, Zhenjiang 212013, Jiangsu, Ch ina)

Abstract: A cco rding to e lectr ic veh icle dynam ic requ irem ents and the disadvantag es of system resonance, a m atch ing m eth

od of pow er tra in fo r e lectr ic veh ic lesw as put fo rw ard based on frequency m atch ing o f dr ive train system. T ak ing mechan ica l

and e lec trica l drive system for an electr ic car as an examp le,

softw are ADV ISOR w as emp loyed to conduct sim ulation ana ly

s is of drive cyc le o f the dynam ic and econom ic pe rfo rm ance;

the resu ltw as in accordance w

ith actual data. Bo th the simu la

tion result and test data ind ica ted that dynam ic and econom ic perform ance of the vehic le cou ld m eet the requ irem ents; there

w as no resonance o f the powe r train system; feasib ility m atch

m ethod w as ver ified.

K ey words: e lectr ic car; dynam ic per fo rm ance; m atch ing;

frequency

由于环境污染、能源匮乏等问题, 电动

汽车日益受到各国汽车业界的重视, 但续驶里程严重制约了电动汽车的推广。因此, 近年来关于纯电动汽车的研究主要集中在动力电池等能量存储系统和电驱动系统的开发方面。在这些技术取得有效突破前, 对纯电动汽车动力传动系统部件进行合理选择和匹配将是提高电动汽车性能的重要手段之一[ 1 - 2 ]。

结合某厂纯电动汽车的研发, 对动力传动系统参数进行设计, 利用阶次分析法对其零部件的工作频率进行分析, 从而避免共振, 使整车在达到动力性和经济性要求的基础上满足舒适性要求。

1 电动汽车动力性要求及分析

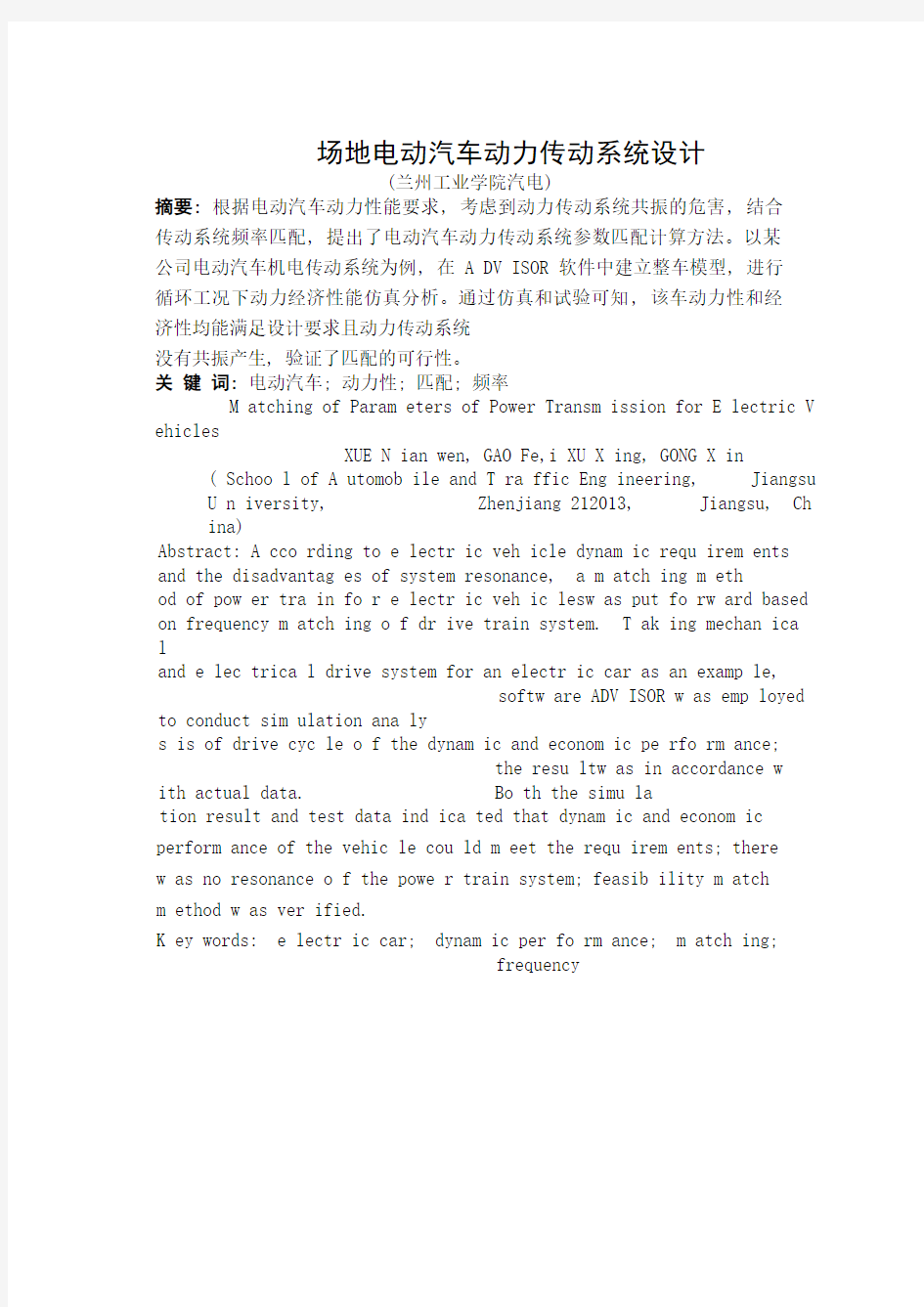

电动汽车动力性主要由 3 个指标来评定[ 3 ] : 汽车的最高车速、加速时间和最大爬坡度。动力性要求及整车参数如表 1。

表 1 动力性要求

及整车参数

Tab.

1

D ynam ic requirem ents and

overa ll param eters

类别参数值

最高车

速 v

/( km

h- 1 ) 50

m

ax

加速时间

t

f

/ s 15

最大爬坡度 ( 30

km /h) /% 15

35 km /h 匀速行驶续驶里

程 /km 100

工况行驶续驶里

程 / km 60

满载质量 m /kg 1 000

迎风面积 A /m 2 1. 8

2 电机的选择

2.

1 功率的确定

1)根据最高车速确定电机额定功率[ 4] :

P e

1 mgf C D A 3

( 1) T

3 600

vmax

+

76

140vmax

2)根据最大爬坡度确定电机峰值功率:

1

m gf cos

m

CD A

3

Pf va

+

v

a

+

T 3 600

76

140

收稿日期: 2010- 11- 11; 修订日期: 2010- 12- 01

作者简介: 薛念文 ( 1960- ), 男, 江苏镇江人, 教授, 主要从事汽车动力学及其控制技术、汽车维修检测技术等方面的研究。E - m ai:l xnw@ u js. edu. cn。

m g

sin m ( 2) v a

3 600

2.

2 电机最大转速的确定

电动机最高转速对电动机成本、制造工艺和传

动系尺寸有很大影响。转速在 6 000 r/m in 以上为高速电机, 以下为普通电机。前者成本高、制造工艺复杂且对配套使用的轴承、齿轮等有特殊要求, 适用于 100 kW 以上的大功率驱动电机, 因此应采用最高转速小于 6 000 r/m in 的低速电机[ 5] 。 2. 3 电动机匹配结果

综合以上计算结果和分析, 经过调研市场上现有的电机产品性能参数, 本车最终选择某公司直流无刷电机, 具体参数如表 2。

表

2 电机参数

Tab. 2 M otor pa ram

eters

类别

参

数值

类别

参数值

电机类型 直流无

基速 /

2 800

刷式

( r m in - 1

)

峰值转矩 /(N m ) 70 额定电压 / V 72

额定转矩 /(N m ) 19 峰值功率 / kW 15 最高转速 /( r m in - 1 ) 4

000 额定功率 / kW 5

3 电池组的确定

电池组容量的选择主要考虑车辆行驶时的最大输出功率和电动汽车最大续驶里程所消耗的能量,笔者综合考虑各种电池的性能并借鉴国内外各汽车公司的使用经验, 选用锂离子电池。

1) 由最大功率确定电池组数目[ 6 ]

:

n e = P ( 3)

P b

max

e 式中: P b max 为电池最大输出功率, kW; e 为电动机

及其控制器工作效率。

2

) 由续驶里程确定电池组数目

n

L = 1

000LW ( 4) C sV sN

式中: L 为续驶里程, km; W 为电动汽车行驶 1 km 消耗的能量, kW; Cs 为单个电池的容量, A h; Vs 为单个电池的电压, V 。

根据上述计算及对市场的实际考察, 本车选取某厂锂离子电池 4组 24节, 具体参数如表 3。

表 3 电池参数 Tab. 3 Battery param eters

速。对于固定速比变速传动, 电动机要既能在恒转矩区提供较高的瞬时转矩, 又能在恒功率区提供较高的运行速度。可变速比齿轮变速传动的优点为:低档位得到较高启动转矩, 高档位得到较高行驶速度, 但质量及体积大、成本高、可靠性低、结构复杂。目前电动车的一大特点是尽量减轻整车质量, 提高续驶里程, 所以本车选择固定速比。

4. 1 传动比上限的确定[7]

传动比的上限由电动机最高转速和最高

行驶速

度决定:

i0 #

0.

377nmax

r

( 5) vmax

式中: nmax为电机最高转速, r /m in; vmax为汽车最高车

速, k m /h; r 为车轮半径, m。

4.

2 传动比下限的确定

1)由电动机最大转速下输出转矩和行驶

阻力确定传动系速比下限:

i0 F u max r T u

max

F u

m ax = Ff + Fw

( 6)

Ff = m gf r

CD A

Fw

= va2

21.

15

式中: Fu max为最高车速时行驶阻力, N; T u max为电机最大转速对应转矩, N m。

2)由电动机最大输出转矩、最大爬坡度对应的行驶阻力确定传动系速比下限:

i

F i

max r

T

im

ax

F i

max = Ff

+

Fw + F i

Ff

= m

gf r

co

s m

( 7)

Fw

=

CD A

va2

21.

15

F

i

= m g sin

m

4. 3 根据齿轮齿数选择传动比

传动比的大小取决于齿轮的齿数比, 因此在选择传动比时要考虑各齿轮齿数的大小。齿轮齿数的选择要注意以下几点:

1)齿数互质。若齿轮齿数比可以整除, 会形成周期性接触, 易导致齿轮失效, 增大传递过程中的振

类别参

数

值类别

参

数

值

动, 降低齿轮的传递效率和使

用寿命, 因此大小齿轮

电池组型号100

AH

电压 /

V 72 齿数最好互质。

单位尺寸 / mm 50 !

160 ! 282 推荐电

机控制

器

2)避免根切。根切会削弱轮齿

的抗弯强度, 降

单体重量 / g

3

500 ?

20

欠压保

护值 /

V 63

低齿轮传动的合度, 这对传动

是十分不利的, 因此齿

4 传动比的确定

轮齿数应大于不产生根切的

最少齿数。

传动系统通常分为固定速

比和可变速比齿轮减

3)使用寿命。齿轮齿数会影响

其使用寿命, 因

此要对齿轮寿命进行校核。

根据上述计算和齿轮齿数选择的要求对传动比进行二次选择, 本车初步选择单挡二级传动, 传动比

为 6. 8。

5 频率匹配

5. 1频率匹配的作用

汽车行驶时, 由电机、传动系等旋转部件激发的汽车振动会增大车内噪声影响车辆的乘坐舒适性,如有共振产生还会造成零部件的疲劳, 降低其使用寿命, 因此在进行动力匹配时应对其零部件的工作频率进行匹配, 以免引起共振。

5. 2 阶次跟踪分析

传统的频谱分析, 仅用于稳态信号的分析处理,阶次跟踪分析是针对旋转机械非稳态信号的分析方法。汽车各零部件的工作频率均与车轮的转速、发动机转速相关, 由于转速很难保持稳定, 用传统频谱分析方法分析, 会产生频率的混叠, 难以分析主要噪

声源[ 8]

。

阶次分析方法采用的是角域采样理论, 在汽车加速或减速过程中, 对转轴进行恒角度增量测量, 此时时域的非稳态信号在角度域是稳态信号, 对其进

行 FFT 变换, 便得到阶次谱, 图 1为阶次跟踪分析流程[ 9]。

图 1 阶次跟踪分析流程

F ig. 1 O rder ana lysis

process

5. 3 根据阶次跟踪分析进行频率匹配

传动系统的工作频率主要包括旋转件工作频率和齿轮啮合工作频率, 如半轴冲击频率、轮毂轴承冲击频率、差速器工作频率、变速器工作频率和电机工作频率等。采用阶次跟踪分析法, 以车轮转速为基频, 根据以下公式计算各零部件的阶次:

5. 3. 1 电机电磁噪声

极对数为 p 的转子每旋转一周, 定子

绕组感应

电动势也相应交换 p 次, 因此电机供电

频率为:

f 1

=

i

p

n

( 8

)

60

式中: p 为极对数; n为车轮转速; i 为传动比。主波磁场产生的径向力

波为:

Pr1 = P 0 + P1 ( 9) 式中: P0 为径向力的不变部分; P1 为径向力波的交

变部分。

P 1 = P 0 cos( 2p - 2!1 t - 2 0 ) ( 10)

这个力波的角频率是 2!1, 即 2倍的电源频率,它使定、转子产生 2倍电源频率的振动与噪声。所

以磁极径向磁拉力脉动声的频率为:

f2 = i

p n ( 11)

30

齿谐波噪声的频率:

ii 谐 Q

( 12

)

f3 =

n

60 式中: i 谐 为谐波次数; Q 为齿槽数; n 为转速。 5.

3. 2 电机转子不平衡噪声

转子不平衡噪声是转子和轴不同心或动不平衡

造成, 可产生偏心磁场, 其基频为转子转动频率:

f5 = in ( 13

) 5.

3. 3 其他噪声源

除了电机产生的噪声源, 其他与传统发动机的噪声源一致。包含风扇产生的共鸣声和涡流声, 轴承噪声, 传动系统齿轮啮合噪声, 齿轮固有振动噪声, 轮胎噪声和车身板件振动噪声等。 5. 3. 4 阶次计算

根据上述公式对选定传动比进行验证, 如有零部件阶次太过接近, 则有共振趋势, 需要对传动比进行再次选择, 计算结果见表 4。

表 4 主要噪声源对应阶次 Tab. 4 Orders of the m ain no ise sources 编号 名 称 阶次

1 电机供电频率 64

2 径向磁拉力脉动声的频

率

124 3 1次齿谐波频率 162 4

2次齿谐波频率

324

5

电机转子不平衡质量 6. 3 6

电机风扇共鸣频率 38 7 电机风扇 2次共鸣频

率 86

8 减速器第 2级齿轮啮

合 74

9 减速器第 1级齿轮啮

合 146

10 差速器支承轴承 9

由表 4可知, 各零部件阶次不接近, 不会引起共振, 由此可知以上匹配可以满足上述各项要求。

6 电动汽车动力性仿真及验证 6. 1 电动汽车动力性能仿真

根据上述选择的电机、电池及传动系统参数, 应用电动汽车仿真软件 ADV ISOR 2002, 建立电动汽车仿真模型, 并使其在 CYC _ECE 工况下运行, 仿真结果如图 2、图 3。

通过在 CYC _ECE 工况下的循环仿真, 得到表 5 结论。

表 5 CYC _ECE 工况下仿真结论Tab. 5 Sim ula tion resu lt o f

CYC_ECE wo rking cond ition

仿真内容仿真结果

最大车速 /( km h- 1 ) 58. 9

0 ~ 50 km /h 加速时间

/ s 10. 4

最大爬坡度36 km /h

爬

15% 的

坡

CYC _ECE 工况最大续驶

里程 / km 62

6. 2 实验验证

试验是验证动力系统参数匹配是否合理最根本的方法。根据上述匹配结果, 对电动车进行设计, 并在转鼓试验台和测功机上, 对其动力性、续驶里程和传动系频率进行试验, 结果如图 4~ 图 6。

图 4 电机加速度均方根值与电机频

率的关系

F ig. 4 R elationsh ip between root

m ean square value o fm

otor acceleration and m

otor frequency

根据图 4~ 图 6可知, 电机、主减速器、差速器在各频率下的幅值都很小, 没有共振现象发生。

本车在转鼓实验台上的动力性能试验结

果如图7、图 8。本车动力性能如表 6。

图 7 最高车速试验速度与时间的

关系

Fig. 7 Relationship betw een speed and tim e in m ax im um speed test

表

6

转鼓实验

结论

Tab.

6

Tum bler test

result

试验项目结论

最大车速 /( km h- 1 )

5

5

. 8

0~ 50 km /h加速时间 /

s

1

4

. 6

最大爬坡度

/ % 33. 6

km /h爬

15% 坡

工况最大续驶

里程 / km

6

. 8

图 8 最大爬坡度试验速度与时间

的关系

F ig. 8 R elationship betw een speed and tim e in m axim um grade test 由动力性能、最大续驶里程试验及仿真结果对比分析可知, 汽车的最大车速、加速时间与最大爬坡度都基本吻合, 且满足动力性要求。试验中, 电动汽车起步时需克服转鼓的静摩擦力带动转鼓, 所以加速时间比较长, 因此可以认为在 ADV ISOR 中建立的模型与实际基本相符。

7 结论

电动汽车动力传动系统参数设计及合理匹配对其性能影响很大。笔者以某电动汽车为例, 对其动力传动系统参数进行匹配。考虑到系统共振的危害, 利用阶次分析法对动力传动系统零部件工作频率进行分析, 得到满足动力性、经济性和舒适性要求的匹配方式, 利用仿真软件 ADV ISOR 对整车动力性和经济性进行仿真分析。根据实车动力经济性能与传动系统工作频率的实验可知, 该车动力传动系统不会因为共振引起振动噪声, 其最高车速、最大爬坡度、加速性能及续驶里程等动力经济性能指标均符合设计要求。参考文献 ( R eferences) :

[ 1] 朱正礼, 殷承良, 张建武. 基于遗传算法的纯电动汽车动力总

成参数优化 [ J ] . 上海交通大学学报, 2004, 38 ( 11 ): 1907 - 1912.

ZHU Zheng- l,i YIN Cheng- liang, ZHANG J ian - wu. Genetic algorithm based op tim ization of electric veh icle pow er tra in param e ters [ J] . Jou rnal of Sh anghai J iaotong Un iversity, 2004,

38 ( 11 ):

1907 - 1912

[

2]

W ootaik L, Daeho C, M youngho S.

M od eling and sim u lation of

veh icle electric pow er sys tem

[ J] . Jou rnal ofPow er Sources,

2002

( 109 ): 58- 66.

[

3]

王泽平. 电动轿车总体设计与性能仿真

研究 [ D] . 合肥: 合肥

工业大学, 2007.

[

4]

姬芬竹, 高峰. 电动汽车驱动电机和

传动系统的参数匹配

[ J] . 华南理工大学学报: 自然科学

版, 2006, 34( 4 ): 33- 37.

JI Fen- zhu, GAO Feng. M atch

ing of m otor and pow ertrain pa

ram eters of electric veh icle[ J] .

Jou rnal of S outh Ch in a Un

iversity

ofT echnology: S cien ce E

dition, 2006, 34 ( 4): 33- 37.

[

5]

王珏童. 纯电动客车动力传动系参数匹

配及整车性能研究

[ D] . 长春: 吉林大学, 2008.

[

6]

杨祖元, 秦大同, 孙冬野. 电动汽车动

力传动系统参数设计及

动力性仿真 [ J] . 重庆大学学报: 自

然科学版, 2002, 25 ( 6 ): 19

- 22.

YANG Zu - yuan, QIN Da- tong, SUN dong- ye. Param eter de

s ign for the pow er train and s mui

lation of th e dyn am ic p erform an

ce

of electrical veh icle[ J] .

Journa l of Chongq ing Un

iversity:

S

cien

ce

E d ition, 2002, 25 ( 6): 19-

22.

[

7]

初亮. 混合动力总成的控制算法

和参数匹配研究 [ D ].

长

春:

吉林大学, 2002.

[8] 张守元, 李鹤, 张义民. 阶次跟踪技术及其在汽车 NVH 中的应

用[ J] . 轻型汽车技术, 2009( 4):

14- 17.

ZHANG Shou- yuan, LI H e,

ZHANG Y i- m in.

Order tracking

technology and its app lication in

NVH [ J] . Light V eh

icles, 2009

( 4 ): 14- 17.

[ 9] 郭瑜, 秦树人. 旋转机械非稳定信号的伪转速跟踪阶比分析

[ J] . 振动与冲击, 2004, 23( 1):

61- 64.

GUO Yu, Q IN Shu - ren. Pseudo speed track ing order analysis for non stationary vib ration signals of rotating m achinery [ J] . Journ al ofV ib ration and Sh ock, 2004,

23 ( 1): 61- 64.

电动汽车驱动电机匹配设计 目录 1 概述 (1) 2 世界电动汽车发展史 (2) 3 电驱动系统的基本要求 (5) 3.1电驱动系统结构 (5) 3.2电机的基本性能要求 (6) 4 电动汽车基本参数参数确定 (7) 4.1电动汽车基本参数要求 (7) 4.2 动力性指标 (7) 5 电机参数设计 (7) 5.1 以最高车速确定电机额定功率 (7) 5.2 根据要求车速的爬坡度计算 (8) 5.3 根据最大爬坡度确定电机的额定功率 (9) 5.4 根据额定功率来确定电机的最大功率 (9) 5.5 电机额定转速和转速的选择 (9) 6 传动系最大传动比的设计 (10) 7 电机的种类与性能分析 (11) 7.1 直流电动机 (11) 7.2交流三相感应电动机 (11)

7.3 永磁无刷直流电动机 (11) 7.4 开关磁阻电动机 (12) 8 电机的选择 (13) 9 电机其他选择与设计 (15) 9.1 电机形状位置设计 (15) 9.2 电机冷却设计 (15) 10 总结与展望 (17) 10.1 总结 (17) 10.2 问题与展望 (17) 致谢 (18) 参考文献 (19) 1.概述 汽车工业在促进世界经济飞速发展和给人们生活提供便利的同时,又展现出了其双刃剑的另一面,它将能源与环境问题推到了日益尴尬的处境。“能源、环境和安全”成为了21世纪世界汽车工业发展的3大主题。其中,能源与环境问题作为全球面临的重大挑战和制约汽车工业可持续发展的症结所在,更成为重中之重。电动汽车使用电能作为动力能源,而电能具有来源广、清洁无污染等特点。电动汽车被公认为21世纪重要的交通工具。 电动汽车是指汽车行驶的动力全部或部分来自电机驱动系统的汽车,它主要以动力电池组为车载能量源,是涉及机械、电子、电力、微机控制等多学科的高科技技术产品。按照汽车行驶动力来源的不同,一般将电动汽车划分为纯电动汽车(Pure Electric Vehicle,PEV)、混合动力电动汽车(Hybrid Electric Vehicle,HEV)、插电式混合动力电动汽车(Plug-in Hybrid Electric Vehicle,PHEV)和燃料电池电动汽车(Fuel Cell Electric Vehicle,FCEV)4种基本类型。 自1881年法国电气工程师Gustave Trouve制造出首辆电动汽车开始,电动汽车经历了曲折起伏的几个发展阶段,其中的决定因素就是动力电池技术和人们

目录 一、汽车产品定位 (3) 二、汽车底盘布置形式 (4) 三、驱动电机的选择 (5) 四、蓄电池的选择 (8) 五、技术参数 (10) 六、成本分析 (11) 七、后记 (12)

一、汽车产品定位 二、汽车底盘布置形式 采用电动机前置前驱形式,变速驱动桥将变速器、主减速器和差速器安装在同一个外壳(常称为变速器壳)之内。这样可以有效地简化结构,减小体积,提高传动效率。而且取消了传动轴,可使汽车自重减轻。 电池组安装在前后两排座椅下。 三、驱动电机的选择 电动汽车电机是将电源电能转换为机械能,通过传动装置或直接驱动车轮的汽车驱动装置,该电机与其他电机相比具有体积小、重量轻、效率高且高效区范围广、调速性能好等特点。 电动汽车用电动机在需要满足汽车行走的功能同时,还应满足行车时的舒适性、耐环境性、一次充电的续行里程等性能,该电机要求比普通工业用电动机更为严格的技术规范,还希望有如下功能: 体积小,重量轻。 减小有限的车载空间,特别是总质量的减小,在整个运行范围内高效率。 一次充电续行里程长,特别是行走方式频繁改变时,低负载运行时,也有较高的效率。 低速大转矩特性及宽范围内的恒功率特性。 综合上述原因考虑我们初步选定永磁无刷直流电机作为驱动电机。

无刷直流电机优点是: ①电机外特性好,非常符合电动车辆的负载特性,尤其是电机具有可贵的低速 大转矩特性,能够提供大的起动转矩,满足车辆的加速要求。 ②速度范围宽,电机可以在低中高大速度范围内运行,而有刷电机由于受机械 换向的影响,电机只能在中低速下运行。 ③电机效率高,尤其是在轻载车况下,电机仍能保持较高的效率,这对珍贵的 电池能量是很重要的。 ④过载能力强,这种电机比Y系列电动机可提高过载能力2倍以上,满足车辆 的突起堵转需要。 ⑤再生制动效果好,因电机转子具有很高的永久磁场,在汽车下坡或制动时电 机可完全进入发电机状态,给电池充电,同时起到电制动作用,减轻机械刹 车负担。 ⑥电机体积小、重量轻、比功率大、可有效地减轻重量、节省空间。 ⑦电机无机械换向器,采用全封闭式结构,防止尘土进入电机内部,可靠性高。 ⑧电机控制系统比异步电机简单。缺点是电机本身比交流电机复杂,控制器比 有刷直流电机复杂。 永磁无刷直流电机的技术数据:

详解电动汽车传动系统原理、传动方式及拓扑构架设计 随着现代汽车电子技术的发展,新能源汽车、电动汽车的出现无疑给整个行业注入了一股新鲜而且充满挑战性的血液。凭借可以减少很多废弃物、有害气体的排放,对整个社会的生活环境都有很大的改善效果,得到社会及国家的高度的重视,具有很好的发展前景。下面我们就来从电动车的结构引入到电动汽车传动系统,并分析它的工作原理、传动方式、优势等,并简单的列举一些成功的应用案例。电动汽车和普通的汽车不同,它是用车载电源提供行驶的动力,用电机来驱动车轮的运动,而不是用点火装置来提供向前运动的力。我们知道,电动汽车主要是由电力驱动及控制系统、驱动力传动系统、工作装置等各个部分组成。它的工作原理是蓄电池中提供恒定的电流输出,这些恒定的电路通过电力调节器进行一次转换成可以驱动电动机的合适的电流和电压,从而可以驱动整个动力传动系统的正常运行,经过他们之间相互的作用最终给汽车提供可以运行的动力汽车可以正常的行驶。由此可见,电动汽车传动系统的有效性和安全性直接影响着整个系统的运行。电动汽车传动系统原理是直接将电动机的驱动转矩传给汽车的驱动轴。汽车传动轴在采用电动轮驱动时,由于它是靠车载电源提供动力源驱动电动机因而可以实现带负载启动,无需离合器;也正是因为是车载电源可以提供恒定的电流,中间会有电路控制的环境来实现驱动电机的方向和转速的控制,所以不需要倒档和差速器。若采用无级调速,就可以实现自动控制,无需变速器。电动汽车传动系统的传动方式主要有三种:(1)电机+传动轴+后桥(2)电机+变速箱+后桥(3)电机+磁力变矩器+后桥以目前的变速箱技术成熟度而言,除了传统车的变速箱外还没有一款真正成熟的适用于电动汽车的产品,最可靠和适用的传动方式还是电机+传动轴+后桥的直驱方案。当然在具体的设计时,我们需要更具实际情况来设计,包括电机的位置、电源的位置、驱动负载的能力、行驶速度要求、稳定性等这些都需要综合的来考虑。了解车辆效率损失分配即从发动机输出的功率消耗在不同汽车部件上的量及比例。这对改善车辆总体的传动效能非常有用,以达到适当配置资源,改善性能的目的。各种损失,使用安装在车辆适当位置的传感器进行测定。电动汽车传动系统拓扑构架设计汽车动力传动系统采用传统的内燃机和电动机作为动力能源,通过混合使用热能和电能两套系统开动汽车。在低速小功率运行时可以关闭发动机,采用电动机驱动;而高速行驶时用内燃机驱动;通过发动机和电动机的协同工作模式,将车辆在制动时产生的能量转化为电能,并积蓄起来成为新的驱动力量.从而在不同工况下都能达到高效率。一般上有串联式、并联式、混联式和复合式4种布置形式。(1)串联式—下图中采用的电力电子装置只有电机控制器,电池和辅助动力装置都直接并接在电机控制器的入口,属于串联式,车辆的驱动力只来源于电动机。 (2)并联式—下图中是典型的并联式动力系统结构,通常在电池和电机控制器之间安装了一个DC/DC变换器,电池的端电压通过DC/DC变换器的升压或降压来与系统直流母线的电压等级进行匹配。车辆的驱动力由电动机及发动机同时或单独供给。(3)混联式----采用四轮驱动、前后轮分别与不同的驱动系相连,后轮驱动有发动机、后置电机、发电机、变速器等组成,前轮驱动由前置电机、发电机组成。由于它使用不同的驱动方式,所以整个电动汽车传动系统既分离又相关联,可以更好的控制。下图就是一个简单的混联式的拓扑构架。同时具有串联式、并联式驱动方式。(4)复合式---改结构主要集中于双轴混合动力系统中,前轴和后轴独立驱动,前轮和后轮之间没有任何驱动抽或转电力主动型的设计,这种独立的驱动,让传动系统各个部件在运行过程中相互独立控制,因此可以有更好的传输能力。要让整个系统可以更好的运行,除了结构设计方面需要注意之外,还有一个就是电动汽车传动系统的参数设计也需要合理的匹配,这些参数对传动结构的性能影响也是很大的。这一方面的知识,小编在这边文章就不具体介绍了。总结能源问题和环境污染问题是现在社会日益突出的问题,深受国家的重视。因此寻找新能源汽车可以减少废气排放,让能源可以更好的利用在汽车电子设计行业是当务之急。电动汽车正是因为具有上面

XH-JS-04-013 电动汽车动力匹配计算设计规范 编制:年月日 审核:年月日 批准:年月日 XXXX有限公司发布

目录 一、概述 (1) 二、输入参数 (1) 2.1 基本参数列表 (1) 2.2 参数取值说明 (1) 三、XXXX动力性能匹配计算基本方法 (2) 3.1 驱动力、行驶阻力及其平衡 (3) 3.2 动力因数 (6) 3.3 爬坡度曲线 (6) 3.4 加速度曲线及加速时间 (7) 3.5 驱动电机功率的确定 (7) 3.6 主驱动电机选型 (8) 3.7 主减速器比的选择 (8) 参考文献 (9)

一、概述 汽车作为一种运输工具,运输效率的高低在很大程度上取决于汽车的动力性。动力性是各种性能中最基本、最重要的性能之一。动力性的好坏,直接影到汽车在城市和城际公路上的使用情况。因此在新车开发阶段,必须进行动力性匹配计算,以判断设计方案是否满足设计目标和使用要求。 二、输入参数 2.1 基本参数列表 进行动力匹配计算需首先按确定整车和发动机基本参数,详细精确的基本参数是保证计算结果精度的基础。下表是XXXX动力匹配计算必须的基本参数,其中发动机参数将在后文专题描述。 表1动力匹配计算输入参数表。 2.2 参数取值说明 1)迎风面积 迎风面积定义为车辆行驶方向的投影面积,可以通过三维数模的测量得到,三维数据不健全则通过设计总布置图测得。XXXX车型迎风面积为A

一般取值5-8 m 2 。 2)动力传动系统机械效率 根据XXXX 车型动力传动系统的具体结构,传动系统的机械效率T η主要由主驱动电机传动效率、传动轴万向节传动效率、主减速器传动效率等部分串联组成。 采用有级机械变速器传动系的车型传动系统效率一般在82%到85%之间,计算中可根据实际齿轮副数量和万向节夹角与数量对总传动效率进行修正,通常取传动系统效率T η值为78-82%。 3)滚动阻力系数f 滚动阻力系数采用推荐的客车轮胎在良好路面上的滚动阻力系数经验公式进行匹配计算: f =??? ???????? ??+??? ??+4 410100100a a u f u f f c 其中:0f —0.0072~0.0120以上; 1f —0.00025~0.00280; 4f —0.00065~0.002以上; a u —汽车行驶速度,单位为km/h ; c —对于良好沥青路面,c =1.2。 三、 XXXX 动力性能匹配计算基本方法 汽车动力性能匹配计算的主要依据是汽车的驱动力和行驶阻力之间的平衡关系,汽车的驱动力-行驶阻力平衡方程为 j i w f t F F F F F +++= (1)

电动汽车用整车控制器总体设计方案

目次 1 文档用途 (1) 2 阅读对象 (1) 3 整车控制系统设计 (1) 3.1 整车动力系统架构 (1) 3.2 整车控制系统结构 (2) 3.3 整车控制系统控制策略 (3) 4 整车控制器设计 (4) 5 整车控制器的硬件设计方案 (5) 5.1 整车控制器的硬件需求分析 (5) 5.2 整车控制器的硬件设计要求 (6) 6 整车控制器的软件设计方案 (7) 6.1 软件设计需要遵循的原则 (7) 6.2 软件程序基本要求说明 (7) 6.3 程序中需要标定的参数 (7) 7 整车控制器性能要求 (8)

整车控制系统总体设计方案 1 文档用途 此文档经评审通过后将作为整车控制系统及整车控制器开发的指导性文件。 2 阅读对象 软件设计工程师 硬件设计工程师 产品测试工程师 其他相关技术人员 3 整车控制系统设计 3.1 整车动力系统架构 如图1所示,XX6120EV纯电动客车采用永磁同步电机后置后驱架构,电机○3通过二挡机械变速箱○4和后桥○5驱动车轮。车辆的能量存储系统为化学电池(磷酸铁锂电池组○8),电池组匹配电池管理系 统(Battery Management System,简称BMS)用以监测电池状态、故障报警和估算荷电状态(State of Charge,简称SOC)等,电池组提供直流电能给电机控制器○2通过直-交变换和变频控制驱动电机运转。 整车控制器○1(Vehicle Control Unit,简称VCU)通过CAN(Control Area Network)和其它控制器联接,用以交换数据和发送指令。该车采用外置充电机传导式充电,通过车载充电插头利用直流导线联接充电 机○9,充电机接入电网。 ○1整车控制器○2电机控制器○3交流永磁同步电机○4变速箱○5驱动桥 ○6车轮○7电池管理系统○8磷酸铁锂动力电池组○9外置充电机○10电网连接插座 图1 整车动力系统架构简图

电动汽车自动变速器设计研究 时间:2011-04-30 14:39来源:南昌大学机电工程学院作者:黄菊花等点击: 次 本文首先简述了常见自动变速器的结构原理和优缺点,结合电动汽车电机特性和双离合器自动变速器的优点,提出将两挡双离合器自动变速器应用于电动汽车。 0引言 电动汽车以可再生清洁的电能为动力,克服了传统内燃机汽车的环境污染和资源短缺问题;电动汽车牵引电机相对传统内燃机具有较宽的工作范围,并且电机低速时恒转矩和高速时恒功率的特性更适合车辆运行需求。然而固定速比减速器仅有一个挡位,使得电动汽车电机常处在低效率区域,既浪费宝贵电池能量而使续驶里程减少,又提高了对牵引电机的要求。电动汽车牵引电机既要在恒转矩区提供较高瞬时转矩,又要在恒功率区提供较高运行速度,才能满足车辆的高速、爬坡和加速等整车性能要求。为使电动汽车发挥其优越性,并降低电动汽车对动力电池和牵引电机要求,电动汽车传动系统应多挡化。 手动变速器换挡操纵复杂以及换挡过程中需要切断动力源影响电动汽车的驾驶性能和舒适性。自动变速是车辆变速发展趋势,自动变速器相对手动变速器具有较高整车的安全性、舒适性等性能。基于平行轴式手动变速器的双离合器自动变速器,不仅继承了手动变速器传动效率高、结构紧凑、价格便宜等许多优点;同时还解决了换挡动力中断问题,也保留了液力自动变速器、无级自动变速器等换档品质好的优点。因此电动汽车采用两挡双离合器自动变速器具有更好的整车性能。 1电动汽车自动变速器结构原理 1.1系统结构原理图 图1 所示为两挡双离合器自动变速器系统结构原理图,它以变速器电控单元为中心,接收制动踏板、选择开关、加速踏板等传感器获知的信号,同时可以利用CAN 总线技术接收来自整车控制器的信号,如车速、电机转速等信号。变速器电控单元采集当前路况信息,通过一定的换挡规律发出信号指令,控制离合器执行机构操纵离合器的分离与结合等动作。

电动汽车动力匹配设计规范 XXXXXX Q/XXX XXXXXXXXXXXXXX XXXXXX

电动汽车动力匹配设计规范 XXXX-XX -XX 发布 XXXX-XX -XX 实施 XXXXXXXX 有限公司 发 布 目 次 前言 ............................................................................................... Ⅱ 1 范围 ........................................................................................... 1 2 规范性引用文件 ........................................................................... 1 3 术语和定义 .................................................................................. 1 4 技术要求 ..................................................................................... 3 4.1 评价指标 .................................................................................. 3 4.2 计算方法 .................................................................................. 4 4.3 基础数据收集和输入 ................................................................ 10 4.4 计算任务和匹配优化 ................................................................ 10 4.5 计算结果输入及数据分析 . (13) 电动汽车动力匹配设计规范 X X X X X X X X X X 有限公司企业标准

燃料电池汽车的动力传动系统设计 1引言 燃料电池汽车是电动汽车的一种。 燃料电池发出的电,经逆变器、控制器等装置,给电动 机供电,再经传动系统、驱动桥等带动车轮转动 ,就可使车辆在路上行驶,燃料电池的能量转 换效率比内燃机要高 2-3倍。燃料电池的化学反应过程不会产生有害产物 ,因此燃料电池车 辆是无污染汽车。随着对汽车燃油经济性和环保的要求 ,汽车动力系统将从现在以汽油等化 石燃料为主慢慢过渡到混合动力 ,最终将完全由清洁的燃料电池车替代。 近几年来,燃料电池系统和燃料电池汽车技术已经取得了重大的进展。世界著名汽车制 造厂,如丰田、本田、通用、戴姆勒-克莱斯勒、日产和福特汽车公司已经开发了几代燃料电 池汽车,并宣布了各种将燃料电池汽车投向市场的战略目标。 目前,燃料电池轿车的样车正在 进行试验,以燃料电池为动力的运输大客车在北美的几个城市中正在进行示范项目。其中本 田的FCX Clarity 最高时速达到了 160 km/h[8];丰田燃料电池汽车 FCHV-adv 已经累计运行 了 360,000 km 的路试,能够在零下37度启动,一次加氢能够从大阪行驶到东京 (560公 里)。 在我国科技部的支持下,燃料电池汽车技术得到了迅速发展。 2007年,我国第四代燃料电池 轿车研制成功,该车最高时速达150 km/h,最大续驶里程319 km 。2008年,20燃料电池示范 汽车又 在北京奥运进行了示范运行。 2010年,包括上汽、奇瑞等国内汽车企业共有 196辆燃 料电池汽车在上海世博园区进行示范运行。 燃油绘济性 排放环保 l ;uel economic exhaust eih ironmen(al protection Internal combustion engine Shori peicxl Mid peitxl Long pei “宾客”纯电动汽车 设计方案 设计单位:四方汽车设计有限公司 项目负责人:陈维劲 小组成员:游东峰、林锦地、缪陈国 目录 一、汽车产品定位 (3) 二、汽车底盘布置形式 (4) 三、驱动电机的选择 (5) 四、蓄电池的选择 (8) 五、技术参数 (10) 六、成本分析 (11) 七、后记 (12) 八、参考文献 (12) 一、汽车产品定位 未来汽车企业要想发展,只有制造符合时代发展需要的产品才能在激烈的市场竞争中占据一席之地。如日本、韩国在世界石油危机之后推出的节能型小汽车,就是适应了时代的发展才在市场上立足。而目前,我国汽车产业要想真正发展起来,必须设计出符合我国市场需求的物美价廉产品。 当今随着科技的发展,汽车产品正在向安全、舒适、节能、环保、高自动化和智能化发展。 a.材料的轻型化。目前,制造一辆汽车所需钢材约占整个汽车自身质量的65%,塑料占11%,铝仅占4%。为了促使汽车向轻型化发展,世界汽车产业正在进行着—嘲材料革命”。 b.能源环保化。随着人们环保意识的提高,追求与自然协调发展已成为国际企业界的一项共识。而汽车一方面给人类带来巨大的进步,另一方面又污染环境,因而,在人类生活日益提高的今天,相信低能源消耗的绿色汽车今后会畅销。 c.高自动化、高智能化。随着电子装备微型化和电子及控制技术日渐成熟,汽车智能化将是汽车发展趋势,人们更多的是追求让汽车“独立思考和判断”。 d.舒适化、安全化。这样,人们驾驶汽车不再是一种危险和负担,因为汽车已成为一种精神和体感的双重享受。 中国是世界上最大的潜在汽车市常我国汽车企业只要利用天时地利,创造出符合我国人民需求的汽车产品,走民族品牌化的道路,就能在世界跨国公司的竞争中立于不败之地。 我们设计的纯电动汽车正是定位在5万到9万元之间的经济型轿车,它是根据比亚迪F0改装而成的,它本身是一辆小排量汽车。我们主要是面向城市里面30岁左右的购买人群。 第一章绪论 1.1 课题的目的意义: 1.1.1 纯电动汽车的背景 当前,我国电动汽车发展已经进入关键时期,既面临重大的发展机遇,也面临着严峻的挑战。我国电动汽车发展中还存在很多需要解决的问题,如核心技术还不具备竞争力,企业投入不足,政府的统筹协调能力还没有充分发挥等。总体上看来,我国电动汽车产业,起步不晚,发展不慢,但是由于传统汽车及相关产业基础相对薄弱、投入不足,差距仍然存在,中高端技术竞争压力越来越大,因此,必须加大攻坚力度,推动我国汽车产业向创新驱动转型,提高核心技术竞争力,确保我国汽车行业的可持续发展。 纯电动汽车使用电动机作为传动系统的动力源,缓解了能源紧缺的压力,实现了人们长期以来对汽车零尾气排放的期盼,传动系统作为汽车的核心组成部分,其技术创新是纯电动汽车发展的必经之路。 1.1.2 纯电动汽车的意义 近年来,关于纯电动汽车的研究主要集中在能量存储系统、电驱动系统和控制策略的开发研究三方面。 能量存储系统相当于纯电动汽车的发动机,是纯电动汽车电动机所需电能的提供者。目前,铅酸蓄电池是使用最为广泛的,但其充电速度较慢,使用寿命短,节能环保差。随着电动汽车技术的发展,其他电池正在渐渐取代着铅酸蓄电池。目前发展的新电源有纳硫电池、锂电池、镍镉电池、飞轮电池、燃料电池等,尽管这些新电源投入应用,但是短时间内还是无法解决纯电动汽车电源充电缓慢,电量存储低续航里程短的问题。 纯电动汽车整车控制策略的开发研究一直在紧锣密鼓的进行着,整车控制系统是纯电动汽车实现整车控制和管理的关键,是实现和提高整车控制功能和性能水平的一个重要技术保证。其核心技术主要体现在整车控制软件的架构设计、转矩控制策略以及对整车和各系统得能量管理上。尽管控制策略的开发研究一直没有间断,但是,系统开发较为复杂,进度较慢。 纯电动汽车动力性计算公式 XXEV 动力性计算 2最咼行驶车速的计算 最高车速的计算式如下: n r V max 0.377 - i g i o 0.377 2400 °.487 1 6.295 70km/h 43.5mph (2-1) 式中: n—电机转速(rpm); r—车轮滚动半径(m ); i g —变速器速比;取五档,等于1;i。一差速器速比。所以,能达到的理论最高车速为70km/h。 3最大爬坡度的计算 满载时,最大爬坡度可由下式计算得到,即 max arcsin(%山」0. d f) arcsin(2400 1 6.2950.9 0.015)8.20 m.g.r 18000 9.8 0.487 所以满载时最大爬坡度为tan(a-)*100%=14. 4%>14%,满足规定要求. 4电机功率的选型 纯电动汽车的功率全部由电机来提供,所以电机功率的选择须满足汽车的最高车速、最大爬坡度等动力性能的要求。 4.1以最高设计车速确定电机额定功率 当汽车以最高车速匀速行驶时,电机所需提供的功率(kw)计算式为: 36咖盹八唱游心(2-1) 式中: n—整车动力传动系统效率〃(包括主减速器和驱动电机及控制器的工作效率),取0.86; m—汽车满载质量,取18000kg; g—重力加速度,取9.8m/s2; f—滚动阻力系数,取0.016; Cd—空气阻力系数,取0?6; A—电动汽车的迎风面积,取2?550x3?200=8?16m2(原车宽*车身高);最高车速,取70km/ho 把以上相应的数据代入式(2?1)后,可求得该车以最高车速行驶时,电机所需提供的功率(kw),即 二总制诃和E6+吆需型)x7。 =39.5kw<\ OOkw (3-2) 4.2满足以10km/h的车速驶过14%坡度所需电机的峰值功率 将14%坡度转化为角度:a = tan-,(0.14) = 8°o 车辆在14%坡度上以10km/h的车速行驶时所需的电机峰值功率计算式为: 电动汽车驱动控制系统设计 摘要 驱动系统是电动汽车的心脏,也是电动汽车研制的关键技术之一,它直接决定电动汽车的性能,本文根据异步电动机矢量控制理论,结合电动汽车的实际要求,研究设计基于无速度传感器矢量控制的电动汽车驱动系统。矢量控制通过坐标变换将定子电流矢量分解为转子磁场定向的两个直流分量并分别加以控制,从而实现异步电动机磁通和转矩的解耦控制,已达到直流电动机的控制效果。最后,在Matlab环境中建立了仿真系统,验证了无速度传感器矢量控制系统原理应用于电动汽车驱动系统的可行性。 关键词:电动汽车;驱动系统;异步电动机;无速度传感器矢量控制 ABSTRACT Driving system is the heart of EV and one of the key parts of the vehicle that determines the performance of the EV directly. According to the control technique、the method of induction motor drive system and based on the factual requirement of EV, the speed sensorless vector control was designed in this article. By transforming coordinate, the stator current is decomposing two DC parts which orientated as the rotator magnetic field and controlled respectively, So magnetic flux and torque are decoupled. It controls the asynchronous motor as a synchronous way. Finally, intimation system is established in the environment of Matlab to validate these control arithmetic. The system proved its enormous practical value of application. Key words: EV; Drive system; Induction motor; speed sensorless vector control XXXXXX Q/XXX X X X X X X X X X X有限公司企业标准 XXXXXXXXXXXXXXXXXXXX 电动汽车动力匹配设计规范 XXXX-XX -XX 发布 XXXX-XX -XX 实施 XXXXXXXX有限公司发布 Q/XXX XXXXXXX-201X 目次 前言 (Ⅱ) 1 范围 (1) 2 规范性引用文件 (1) 3 术语和定义 (1) 4 技术要求 (3) 4.1 评价指标 (3) 4.2 计算方法 (4) 4.3 基础数据收集和输入 (10) 4.4 计算任务和匹配优化 (10) 4.5 计算结果输入及数据分析 (13) Q/XXX XXXXXXX-201X 前言 我公司缺少关于动力匹配方面的设计规范,给整车动力性、经济性方面的计算造成障碍。自本规范下发之日起,本文件将指导后续工作中动力性、经济性的计算。 本标准按照GB/T 1.1—2009给出的规则起草。 本标准由XXXX提出。 本标准由XXXX负责起草。 本标准主要起草人:XXX 本标准于XXXX年XX月首次发布。 Q/XXX XXXXXXX-201X 电动汽车动力匹配设计规范 1范围 本规范规定了电动汽车动力匹配设计规范的术语和定义、技术要求、试验方法、检验规则、标志、包装、运输和贮存。 本规范适用于XXXX整车动力性能匹配与计算。 2规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 12534-1990 汽车道路试验方法通则 GB/T 12544-2012 汽车最高车速试验方法 GB/T 12543-2009 汽车加速性能试验方法 GB/T 18386-2005 电动汽车能量消耗率和续驶里程试验方法 GB/T 19596-2004 电动汽车术语 3术语和定义 GB/T 19596中界定的术语和定义适用于本标准。下列术语和定义适用于本文件。 3.1 续驶里程 电动汽车在动力蓄电池完全充电状态下,以已定的行驶工况,能连续行程的最大距离,单位为km。 3.2 能量消耗率 电动汽车经过规定的试验循环后动力蓄电池重新冲带你至试验前的容量,从电网上得到的电能除以行驶里程所得的值,单位为Wh/km。 3.3 最高车速 电动汽车能够往返各持续行程3 km距离的最高平均车速。 3.3 30分钟最高车速 电动汽车能够持续行驶30 min以上的最高平均车速。 3.4 加速能力V1至V2 电动汽车从速度V1加速到速度V2所需的最短时间。 3.5 爬坡车速 电动汽车在给定坡度的坡道上能够持续行驶1 km以上的最高平均车速。 3.6 ***有限公司 电动汽车项目设计方案 院长: 总工程师: 主任工程师: ***研究设计院 ***有限公司 20***年***月 目录 1 总说明 .................................................................................................................. 2 工艺...................................................................................................................... 2.1 焊装车间 ............................................................................................................. 2.2 涂装车间 ............................................................................................................. 2.3 总装车间 ............................................................................................................. 3 质量管理及质量保证............................................................................................. 4 总图、物流及仓库 ................................................................................................ 5 建筑结构............................................................................................................... 6 给水排水工程 ....................................................................................................... 7 采暖通风与空气调节............................................................................................. 8 动力工程............................................................................................................... 9 电气工程............................................................................................................... 10 自动控制 11 信息系统............................................................................................................. 12 环境保护工程 ..................................................................................................... 13 职业安全卫生 ..................................................................................................... 14 消防.................................................................................................................... 15 总概算 ................................................................................................................ 附表:1 总概算汇总表 2 焊装车间工艺设备明细表 3 涂装车间工艺设备明细表 4 总装车间工艺设备明细表 附图: 研究燃料电池电动汽车动力传动系统关键技术 ,蓄电池为辅助能量来源。汽车需要的功率主要由燃料电池提供。可以说, 车用燃料电池的选取,对于燃料电池汽车的性能至关重要。 本文介绍了燃料电池汽车动力传统技术发展概况,围绕燃料电池电动汽车动力传动拓扑架构、多源系统管理和动力系统配置与仿真优化技术等关键技术开展 了详细论述。 2动力传动系统拓扑构架设计 燃料电池汽车的运行并不是一个稳态情况,频繁的启动、加速和爬坡使得汽车动态工况非常复杂。燃料电池系统的动态响应比较慢,在启动、急加速或爬陡坡时燃料电池的输出特性无法满足车辆的行驶要求。在实际燃料电池汽车上,常常需要使用燃料电池混合电动汽车设计方法,即引入辅助能源装置(蓄电池、超级 电容器或蓄电池十超级电容器)通过电力电子装置与燃料电池并网,用来提供峰 值功率以补充车辆在加速或爬坡时燃料电池输出功率能力的不足。另一方面,在汽车怠速、低速或减速等工况下,燃料电池的功率大于驱动功率时,存储富余的 能量,或在回馈制动时,吸收存储制动能量,从而提高整个动力系统的能量效率。2.1直接燃料电池混合动力系统结构 直接燃料电池混合动力系统式结构中采用的电力电子装置只有电机控制器,燃料电池和辅助动力装置都直接并接在电机控制器的入口。如丰田的FCHV-4[16], FIAT-Elettra[17]和日产X-TrailFCV[12]等都采用这种类似的结构设计。 辅助动力装置扩充了动力系统总的能量容量,增加了车辆一次加氢后的续驶里程;扩大了系统的功率范围,减轻了燃料电池承担的功率负荷。许多插电混合的 燃料电池汽车也经常采用这样的构架,美国Ford 公司Edge Plug-in 燃料电池轿车和GM 公司Volt Plug-in 燃料电池车[18]。这种插电式混合动力汽车将有效的减 电动汽车动力传动系的结构与工作原理 摘要:能源危机已经逐渐成为世界面临的最重大问题之一。电动汽车的发展应运而生。电动汽车的动 力传动系统又是其核心技术,本文主要对电动汽车中的蓄电池,电动机以及控制器的结构和工作原理进行 了阐述。 关键词:电动汽车蓄电池电动机控制器 The Works And Structure Of Power Transmission For Electric Vehicle LIU Xue Lai ( School of Automobile and Traffic Engineering, Jiangsu University, Zhenjiang 212013, Jiangsu, China) Abstract: Energy crisis has become one of the most important issues which all the people have to face. Due to this problem, the development of electric vehicle comes into being. Power transmission is the core technology for electric vehicle. The article mainly makes a set about the works and structure of electric vehicle’s storage battery, electric motor and motor controller. Keyword: Electric Vehicle Storage Battery Electric Motor Motor Controller 前言 能源短缺、环境污染、气候变暖是全球汽车产业面临的共同挑战,各国政府及其产业界积极应对,纷纷提出各自发展战略,新能源汽车已经成为21世纪汽车工业的发展热点。我国是一个能源短缺的国家,尤为重视新能源汽车的研发。其中,纯电动汽车是新能源汽车的重中之重。纯电动汽车是以电池为储能单元,以电动机为驱动系统的车辆。通常地,容量型驱动力电池即可满足实用要求。纯电动汽车的特点是结构相对简单,生产工艺相对成熟,缺点是充电速度慢,续驶里程短。因此适合与行驶路线相对固定,有条件进行较长时间充电的车辆。 1.概述 1.1 动力传动系统 动力传动系统是电动汽车最主要的系统,电动汽车运行性能的好坏主要是由其动力传动系统的性能决定的。电动汽车动力传动系统由蓄电池、控制器、电动机、变速器、主减速器、等组成。电机控制器接受从加速踏板(相当于内燃机汽车的油门)、刹车踏板和PRND(停车、倒车、空档、前进)控制按键的输出信号,控制电动机的旋转,通过减速器、传动轴、差速器、半轴等机械传动装置驱动车轮旋转。车辆减速时,电机对车辆前进起制动作用,这时电机处于发电机制动的运动状态,给蓄电池充电,也就是所谓的再生制动。电动汽车的再生制动功能是非常重要的,根据对电动汽车的实际运行测试结果表明,再生制动给作为储能动力源的蓄电池补充的能量,能是电动汽车一次充电之后行驶里程增加。动力传动系统的构成框图如1.1所示。 电动汽车动力匹配计算设计规范 编制:年月日 审核:年月日 批准:年月日 XXXX有限公司发布 目录 一、概述 (1) 二、输入参数 (1) 2.1 基本参数列表 (1) 2.2 参数取值说明 (1) 三、XXXX动力性能匹配计算基本方法 (2) 3.1 驱动力、行驶阻力及其平衡 (3) 3.2 动力因数 (6) 3.3 爬坡度曲线 (6) 3.4 加速度曲线及加速时间 (7) 3.5 驱动电机功率的确定 (7) 3.6 主驱动电机选型 (8) 3.7 主减速器比的选择 (8) 参考文献 (9) 一、概述 汽车作为一种运输工具,运输效率的高低在很大程度上取决于汽车的动力性。动力性是各种性能中最基本、最重要的性能之一。动力性的好坏,直接影到汽车在城市和城际公路上的使用情况。因此在新车开发阶段,必须进行动力性匹配计算,以判断设计方案是否满足设计目标和使用要求。 二、输入参数 2.1 基本参数列表 进行动力匹配计算需首先按确定整车和发动机基本参数,详细精确的基本参数是保证计算结果精度的基础。下表是XXXX动力匹配计算必须的基本参数,其中发动机参数将在后文专题描述。 表1动力匹配计算输入参数表。 2.2 参数取值说明 1)迎风面积 迎风面积定义为车辆行驶方向的投影面积,可以通过三维数模的测量得到,三维数据不健全则通过设计总布置图测得。XXXX车型迎风面积为A 一般取值5-8 m 2 。 2)动力传动系统机械效率 根据XXXX 车型动力传动系统的具体结构,传动系统的机械效率T η主要由主驱动电机传动效率、传动轴万向节传动效率、主减速器传动效率等部分串联组成。 采用有级机械变速器传动系的车型传动系统效率一般在82%到85%之间,计算中可根据实际齿轮副数量和万向节夹角与数量对总传动效率进行修正,通常取传动系统效率T η值为78-82%。 3)滚动阻力系数f 滚动阻力系数采用推荐的客车轮胎在良好路面上的滚动阻力系数经验公式进行匹配计算: f =??? ???????? ??+??? ??+4 410100100a a u f u f f c 其中:0f —0.0072~0.0120以上; 1f —0.00025~0.00280; 4f —0.00065~0.002以上; a u —汽车行驶速度,单位为km/h ; c —对于良好沥青路面,c =1.2。 三、 XXXX 动力性能匹配计算基本方法 汽车动力性能匹配计算的主要依据是汽车的驱动力和行驶阻力之间的平衡关系,汽车的驱动力-行驶阻力平衡方程为 F F F F F +++=纯电动汽车设计方案1

纯电动汽车传动系统知识分享

纯电动汽车动力性计算公式

电动汽车驱动控制系统设计.

电动汽车动力匹配设计规范.(DOC)

电动汽车项目设计方案

研究燃料电池电动汽车动力传动系统关键技术

电动汽车动力传动系的结构与工作原理

电动汽车动力匹配计算规范(纯电动)