高通量微流控器件的设计与加工

罗春雄

掩模的制作

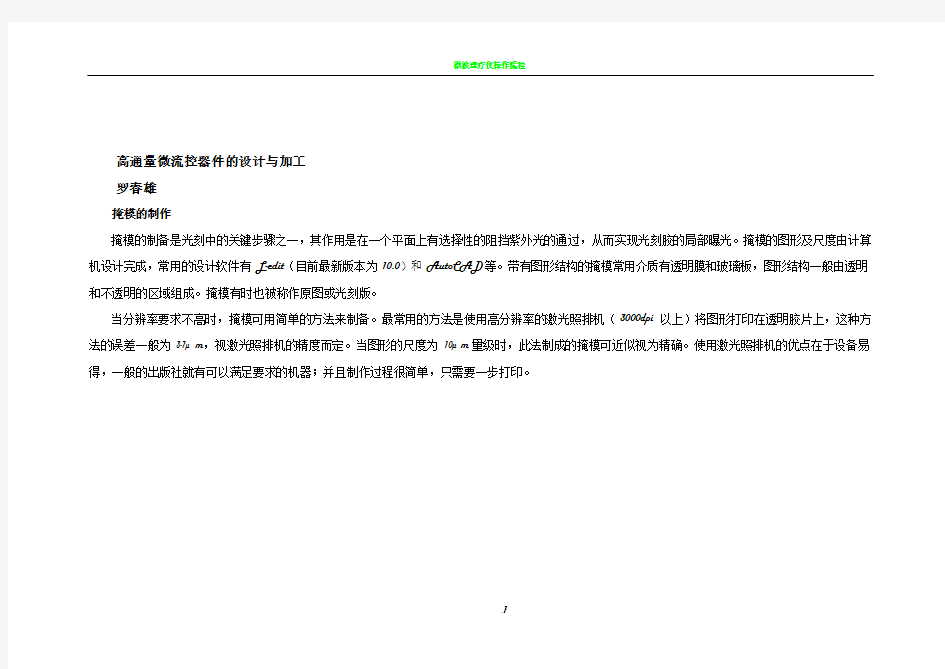

掩模的制备是光刻中的关键步骤之一,其作用是在一个平面上有选择性的阻挡紫外光的通过,从而实现光刻胶的局部曝光。掩模的图形及尺度由计算机设计完成,常用的设计软件有L-edit(目前最新版本为10.0)和AutoCAD等。带有图形结构的掩模常用介质有透明膜和玻璃板,图形结构一般由透明和不透明的区域组成。掩模有时也被称作原图或光刻版。

当分辨率要求不高时,掩模可用简单的方法来制备。最常用的方法是使用高分辨率的激光照排机(3000dpi以上)将图形打印在透明胶片上,这种方法的误差一般为3-7μm,视激光照排机的精度而定。当图形的尺度为10μm量级时,此法制成的掩模可近似视为精确。使用激光照排机的优点在于设备易得,一般的出版社就有可以满足要求的机器;并且制作过程很简单,只需要一步打印。

.1

图1采用L-edit设计的模版图。

通过电子束曝光的方法可以得到精度更高的掩模版,精度可达100nm甚至10nm级。这种掩模版为金属掩模,所以不论是精度、寿命还是使用时的方便程度,均要优于打印方法制成的模版。但它的缺点也十分明显:成本非常高(一块模版通常要上千元人民币),并且制作周期时间长。

还有其他一些方法可以得到掩模版,如准分子激光刻蚀和光学缩小等方法,这样得到的模版精度较高,但对设备的要求都比较高。

光刻胶

光刻胶是由溶解在一种或几种有机溶剂中的光敏聚合物或预聚合物的混合物组成的,它是用光刻技术将掩模上的微结构精确转移到基片的关键媒介。根据用途不同,有多种黏度、光学性质及物理化学性质不同的品种供选择。

光刻胶有两种基本的类型:一种是负型光刻胶,它们在曝光时发生交联反应形成较曝光前更难溶的聚合物;另一种是正型光刻胶,它们在曝光时聚合

.2

物发生链断裂分解而变得更容易溶解。根据它们的特性,负型光刻胶显影后曝光部分被固定而非曝光部分被洗掉;正型光刻胶则是曝光的部分在显影后被洗掉,非曝光部分被固定。下面分别介绍这两种光胶:

a.负光胶

负光胶曝光中发生的光化学反应比正光胶相对简单。例如Minsk于1954卖给Eastman Kodak公司的专利,应用的是聚乙烯醇肉桂酸酯中的肉硅酸部分的双键对紫外线敏感,双键之一被打开后形成双游离基,这些双游离基不稳定,很快与其他游离基间相互连接,形成新的碳-碳链,并与其他线形分子交联形成更大的聚合物分子。与曝光前相比,聚合物变得更不易溶解且抗化学侵蚀性更强,因而未曝光的部分可被显影液溶解而去掉。此即为KPR(柯达光刻胶)和其他负胶的基本原理。我们实验室常用的负光胶是国产的BP系列,特点是光胶薄(1-3μm),附着力极好,分辨率高,但缺点是难去除。

另一种具有代表性的光敏聚合物为SU-8。它是一种环氧型聚合物材料,因为平均一个单体分子中含有8个环氧基,因此名称中有8,其结构如图2所示。SU-8光学透明性、硬质、光敏的独特性质,在微加工材料中独树一帜。主要特点如下:高机械强度;高化学惰性;可进行高深宽比、厚膜和多层结构加工。由于它在近紫外区光透过率高,因而在厚胶上仍有很好的曝光均匀性,即使膜厚达100μm,所得到的图形边缘仍近乎垂直,深宽比可达50:1。

图2SU-8单体的典型结构。

.3

SU-8是机理和材料完全不同的一类负光刻胶。该胶可溶于GBL(gamma-butyrolactone)溶液中。溶剂的量决定了黏度,从而也决定了可能的涂覆厚度,不同的型号可合适做不同的厚度,最常见的是10μm到100μm。引发剂三苯基硫盐按SU-8量的10%比例加入。SU-8在前烘中有很好的自平整能力。经100o C以上固化后,交联的SU-8有较强的抗腐蚀性,热稳定性大于200o C。高温下可耐pH值13的碱性溶液的侵蚀。

SU-8的光反应机理:光刻胶中的光引发剂吸收光子发生光化学反应,生成一种强酸,其作用是在中烘过程中作为酸性催化剂促进发生交联反应。只有曝光区域的光胶才含有这样形成的强酸,未曝光区域则不含有。交联反应链式增长,每一个环氧基都能与同一分子或不同分子中的其他环氧基反应。交联反应形成了致密的交联网络结构不溶于显影液PGMEA中。

b.正光胶

正光胶的有关技术主要来自含氮染料、印刷和复印工业。正光胶基于重氮盐和二叠氮化物的两个反应。在碱性条件下,重氮盐或二叠氮化物很快与酚类偶合剂发生几乎定量的反应,形成各种有色且难溶的染料,其颜色和溶解性取决于二叠氮化物和偶合物的结构。上述两种成分在偏酸性缓冲液中则不发生反应。显影液提供的碱性条件则可引发耦合反应。二叠氮化物经紫外线曝光发生分解反应,释放出氮气,在显影过程中无法再发生耦合反应,而是形成容易被溶解的产物。

很多常用的正光胶含有不同烷基的萘醌二叠氮化物,具有不同的粘性、溶解性和其他特性。该类叠氮化物在紫外线照射下分解并重排生成乙烯酮,在潮湿气氛下进一步转化成羧基酸茚。在碱性溶液中显影时,羧基酸茚被溶解,即曝光的光胶部分被溶解,而未被曝光的叠氮化物之间与共存的酚类化合物在碱性显影液中发生耦合反应,形成胶连的难溶物。

通常原理可用图3表示:

.4

图3正光胶的有关化学反应。

我们实验室常用的正光胶有AZ公司的一系列产品,如AZ50、AZ5214、AZ9260等。它们都有不同的特性,如AZ50的黏度比较大,可以用于制作厚胶模版(10-60μm厚);AZ5214则为薄胶(1-3μm),分辨率较高,作掩模的耐腐蚀性也很好。

光刻标定高度曲线图(SU-8 3000系列)

.5

光刻标定相关数据(SU-8 3005)

胶型环境温度环境湿度涂胶转数前烘时间后烘时间

光刻机光强

曝光时

间

平均高度6969

.6

光刻标定相关数据(SU-8 3010)

.7

.8

光刻标定相关数据(SU-8 3025)

.9

光刻标定相关数据(SU-8 3050)

.10

光胶的涂布

光胶的均匀涂布是通过甩胶机完成的。先将基片(通常是硅片衬底)置于甩胶机的转盘上,基片在真空的作用下被吸在盘上。液体光刻胶被置于基材的中间。基片在转动盘的带动下快速旋转,一般先用较低速运转数秒使胶散开,然后再以高速运转使胶在离心力的作用下均匀的覆盖在基片上,此过程称旋涂(Spin-Coating)。涂敷光胶层的厚度取决于光胶黏度和旋转的速度。此外,光胶预烘烤的温度和时间、光胶的施加量及环境温度也有一定影响。

甩胶通常要在超净间内进行,否则有两个原因可以导致缺陷:甩胶和曝光时空气中的微尘颗粒和液体光胶中含有沾污的颗粒。超净间内微尘的数量一般为千级(每立方英尺空气中的直径大于0.5μm的微粒数低于1000个),局部为百级,可以很好的保证甩胶的质量。

另外,有些光胶与硅片衬底之间的附着力并不是很好,这会影响甩胶的厚度均一性,同时也会增大显影的难度。解决的方法为在硅片上预先涂上一层物质,使光胶的附着力增强。对于AZ系列的光胶,常用的物质为HMDS,它可以很好的增加其附着力。

.11

光刻及显影

光胶涂布后,要进行前烘烤,使液态光胶固化,称为前烘。前烘时间一般为3-5分钟,具体要依照光刻胶的种类和厚度。一般曝光设备大多采用紫外光源如汞灯,且具有X-Y方向的对位功能,简易式的可只需一个汞灯光源。

图4北大微流与纳米技术中心的紫外曝光机。

经过光刻,可将掩模上的图形转移到硅片上。具体过程为,在曝光间内,将前烘好的基片置于曝光台上,再将掩模置于其上。之后进行紫外曝光,曝光机在曝光的区域内光强的误差一般会小于5%,这使得整个基片上的光刻胶可以均匀的进行曝光。曝光时间一般由光胶厚度决定。如图5所示:

.12

图5 光刻胶对掩模上图形的转移。

曝光后的光胶经过显影就完成了对掩模上图形的转移。使用正光胶时,显影

得到的图形与所用掩模的图像相同;使用负光胶时,显影得到的图形与掩模上的图形相反。

利用掩模图形的灰度变化或在掩模之上加带有光透过率梯度的滤光片还可能在光胶上进行不同程度的曝光,从而形成立体结构。根据不同的需要,显影后有时要进行定影和后烘烤,以保证图形的平整度和坚固性。

总结:

光刻工艺:

一、光刻前首先把硅片放在195℃热板上烘烤5分钟,目的是烘干水分。

二、按甩胶,前烘,曝光,后烘,显影,吹干步骤完成由掩模上的图形转移到光刻胶上。

三、使用台阶仪对高度进行进一步测定,以及记录

.13

.14

PDMS 的塑模

聚二甲基硅氧烷(polydimethylsilicone )简称PDMS ,俗称硅橡胶,是当前应用最多的微流芯片材料之一。PDMS 由于具有独特的弹性,良好的透光性,高介电性,化学惰性,无毒,容易加工,价格便宜而得到广泛的应用。PDMS 容易由单体和交联剂的预聚物热交联而得到固体状态。PDMS 对300nm 以上的光有很好的光透性。

图6 PDMS 聚合后的分子式和实物A 胶(单体)与B 胶(胶联剂)。

通过控制单体和交联剂的比例可以调节PDMS 的硬度。通常,交联剂的比例越高,硬度越大。将搅匀的液态PDMS 倒在模具上,等到无气泡时,放到80o

C 的恒温箱内30分钟,PDMS 完全固化后,将其从模具上剥离,即可得到有图形的PDMS 。为了使PDMS 能够完整的从模具上剥离,通常要

在往模具上倒液态PDMS 之前,对模具用三甲基氯硅烷在气相中处理几分钟,以防止再塑模过程中PDMS 的粘附。图7为制作芯片PDMS 部分的示意图:

.15

图7 PDMS 的铸模过程。

b. PDMS 芯片的封合

通常需要封合的为PDMS 与

PDMS 或PDMS 与玻璃。PDMS 与PDMS 之间的封合通常采用热封合的办法。将需要封合的两块PDMS 放在一起并施以很小的压力,再放入恒温箱内加热2-3小时,即可完成封合。

图8 北大微流与纳米技术中心空气等离子体处理器。

PDMS与玻璃(通常为载玻片)之间的封合通常采用等离子辅助键合的方法。用氧离子轰击玻璃和PDMS的表面,可以提高其表面活性,之后通过一定的压力即可使二者永久键合。等离子辅助键合的方法由于不需要高温高压等条件,故能够很好的保持芯片上的图形。同时,等离子体轰击表面还有助于表面的净化。由于此方法有很多优点,所以得到了广泛的应用。

总结:

PDMS软注膜以及芯片粘合:

1.配置A:B=10:1的PDMS约30克,搅拌均匀后等倒入模具盒子内等气泡消失。

2.放入75度烘箱30分钟。

3.取出冷却后按不同区域用刀片切好。

4.用1.0mm直径的打孔器在对应的位置打孔

清洁好表面后,放入等离子处理机内中空气等离子体处理1分钟后取出粘合,放到烘箱内烘烤过夜

5.

.16