一种超高强度钢的相变和机械性能

摘要:本文论述以试验性规模通过热机控制工艺生产的低碳高强度钢的研发过程。连续冷却转变产生一条贝氏体和奥氏体混合体占据相场的平顶“C”曲线。水淬钢的显微组织基本由高度移位的板条马氏体组成,伴随细小的(Ti, Nb)CN化合物析出。在850? C~750? C温度范围内,获得1217-1298 MPa的屈服强度、1372–1513 MPa的极限抗拉强度和16-12%的总伸长量。也获得了45-72J的冲击韧性。

关键词:超高强度钢;热机控制工艺;显微组织;力学性能

Phase Transformation and Mechanical Properties

of an Ultrahigh Strength Steel

Abstract: The present study deals with the development of a low carbon high strength steel by thermomechanical controlled processing on a pilot scale. The continuous cooling transforma tion has yielded a flat top “C” curve with the phase field occupied by a mixture of bainite and martensite. The microstructure of water quenched steel essentially consists of highly dislocated lath martensite along with fine (Ti, Nb)CN precipitates and twins. High strength steel with 1217-1298 MPa yield strength and 1372–1513 MPa ultimate tensile strength along with 16-12% total elongation has been obtained in the range of 850 to 750? C finish rolling temperature. The impact toughness value in the range of 45-72J was also achieved in the present steel.

Key words: ultrahigh strength steel; thermomechanical controlled processing; microstructure; mechanical properties.

二十世纪八十年代中期,美国海军研发出低碳含Cu高强度低合金系列钢(HSLA-80、HSLA-100) ,取代HY-80和HY-100钢。添加Mn、Ni、Cr、Mo,以实现奥氏体和微合金元素Ti、Nb(主要为碳化物)的淬透性,还添加了碳氮化物的形成物,以实现奥氏体晶粒细化。

对早期HY-130型钢进行淬火和回火,以实现强度和韧性,但这些钢的焊接难度大,非常昂贵。添加少量合金元素的高性能钢(HPS)领域的最新发展,通过降低碳当量,取消焊接过程中的预热要求,降低成本,是种具有竞争力的选择。通常按照军用规范(MIL-S-24371B),用高强度微合金钢生产潜水艇船体板。但是,目前的研究目的就是应对这些挑战。这导致范式向铁素体和贝氏体、含一定数量的残余奥氏体的马氏体这样的低温转化产物组成的多相显微组织转变,这种范式的转变导致改善了性能的新钢种的演变。

本研究致力于通过热机控制工艺(TMCP),以中试规模,开发一种低碳微合金超高强度钢。评定了各种工艺参数对组织和性能的影响。

表1 研究钢的化学成分(质量比%)

1 试验

在生产能力为2 吨的电弧炉中冶炼钢材。254×254 mm2的铸锭被热锻至

95×95 mm2的钢坯。表1示出从光谱分析中得到的合金化学成分。锻造钢坯被加热3h,至1200℃,在三个阶段控制轧制成16 mm厚的钢板。第一阶段,在11000℃至10200℃的温度范围中,在三道次轧制中采用42%的变形量,以将厚度减至55 mm。在第二阶段中,在1020-920℃的温度范围中,采用54%的变形量。第三阶段,在920℃至1020-920℃的终轧温度范围内,在三道次轧制中采用54%的变形量。最后,对轧制钢板进行水淬火。

通过传统的打磨和抛光技术制备光学金相试样,然后在2%的硝酸乙醇溶液中蚀刻,以在光学显微镜下检测。还使用ImageJ软件(1.42版)进行图像定量分析,以对相关显微组织参数定量。通过EDAX测定了析出物的化学成分。

按照ASTM规范(Vol.03.01 E8M-96),从钢板上制备拉伸试样,其长轴平行于轧制方向,标距长度为50 mm,宽度和厚度分别为12.5 mm 和12 mm。在50 t万能拉伸试验机(Instron 8803)上进行了拉伸试验,十字头速率为3.3×10-4 s-1。

按照ASTM标准(ASTM: Vol. 03.01: E23 – 96),在室温(25℃)、0℃、- 20℃和– 40℃下,对标准试样进行了夏比V型缺口冲击试验,其平面沿轧制面。记录三次连续试验的结果,作为相应试样的冲击值。

2 结果和讨论

2.1 连续冷却条件下的转变、

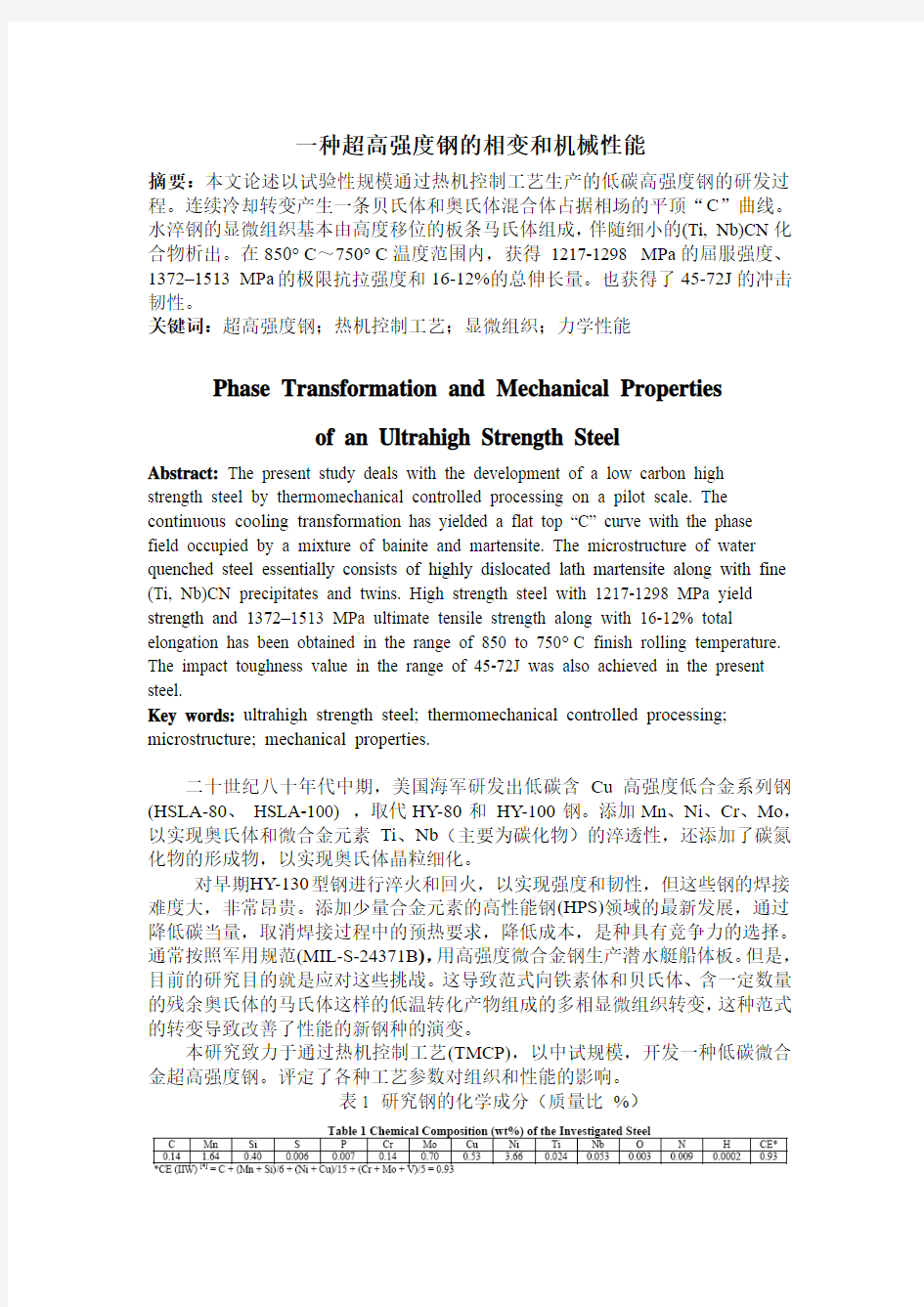

图1 试验钢的CCT图F:铁素体;B:贝氏体;M:马氏体图1描述出试验钢的连续冷却转变(CCT)曲线。Ac3和Ac1分别记录为810? C和715?C。多边形铁素体和魏氏铁素体组成的高温下的转变区应被证明低于Ac1温度,冷却速率为0.1? C/s。发现贝氏体转变开始温度(BS)为460?C,冷却速率为0.1? C/s,与从下面等式中获得的预估BS温度一致:

BS = 830-270C-90Mn-37Ni-70Cr-83Mo (wt%) (1)

马氏体开始转变温度(MS)为290? C,CCT图中横直线条表示。在低温时获

得贝氏体和马氏体的“C”曲线平顶,对于很大的冷却速率范围,相变温度变化不大。注意到每种冷却速率下的硬度值已被添加到CCT图,这点很重要。

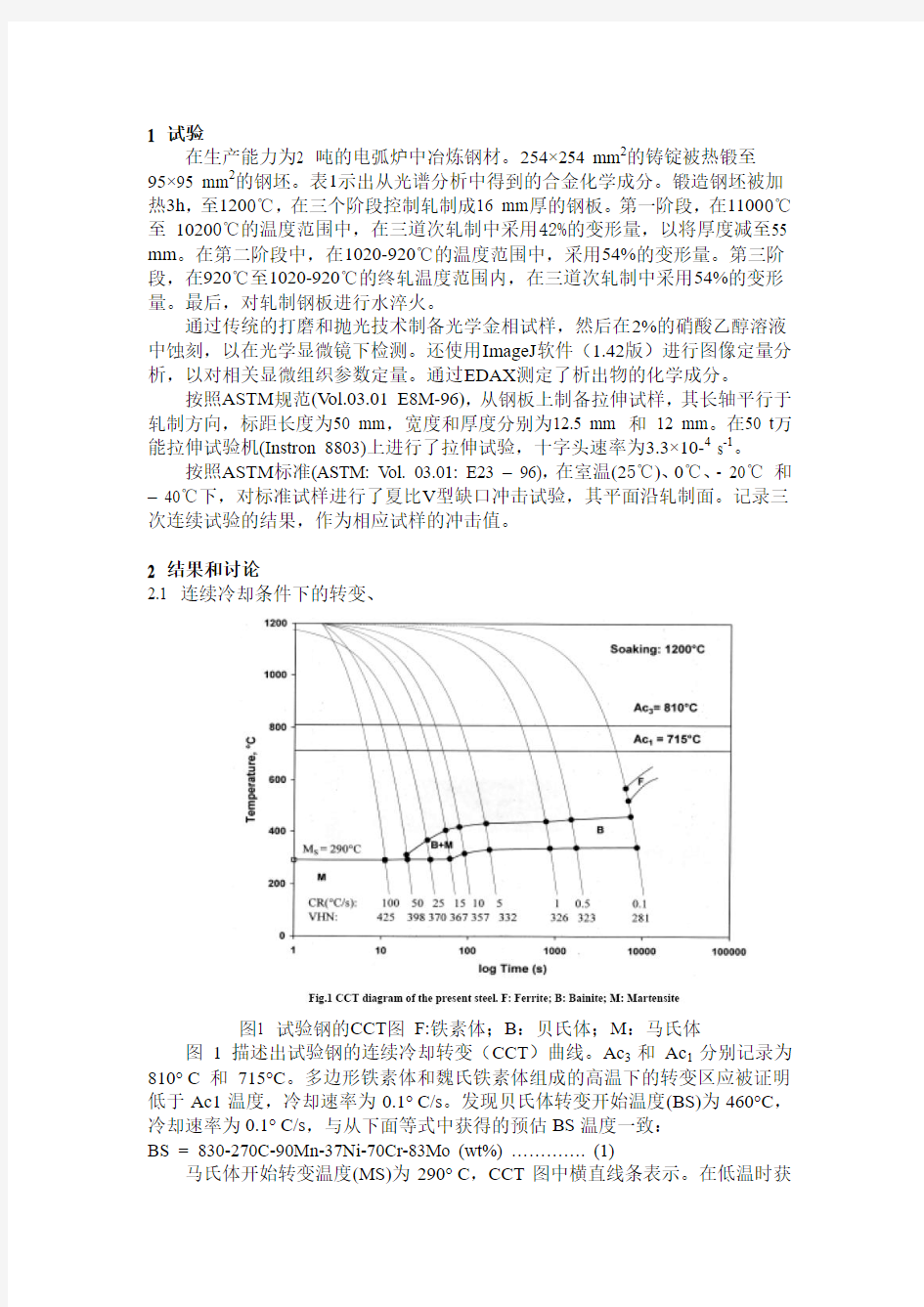

图2 显示不同连续冷却条件下显微组织演变的试样光学显微照片硬度的变化可用图2(a)-(d)所示的不同冷却速率下的光学显微图片解释。在较低冷却速率下(0.1?C/s), 显微组织(Fig. 2(a))显示出等轴原奥氏体内的粒状贝氏体(?g)和贝氏体铁素体(?b),其硬度值为281 VHN。测得的平均奥氏体晶粒度处于100-130 μm范围中。冷却速率增至5?C/s时,硬度值逐渐增加至332 VHN,此时显微组织(Fig. 2(b))主要为贝氏体。在10?C/s的冷却速率下,硬度值急剧增至357 VHN,显微组织变为贝氏体(箭头标示)和马氏体(Fig. 2(c))。随着冷却速率增至25? C/s,组织变为细小的板条状马氏体,其硬度值为370 VHN。在50? C/s (Fig. 2(d)) 和100?C/s的冷却速率下,马氏体板条组织变得细小,由于马氏体板条的快速增长,板条马氏体的深宽比缩小,分别获得398和425 VHN的较高硬度值。

2.2 显微组织演变

图3(a), 4(a) 和5(a)显示出水淬火钢的光学显微照片,原扁平奥氏体中主要为板条马氏体组织。观察到随着终轧温降低,板条马氏体组织逐渐变得细小。但是不能否定一些贝氏体形成的可能性。

图3(a)光学显微照片(b)主要为板条马氏体组织的850? C终轧

的水淬火钢的TME BF图像

图4(a)光学显微照片(b)主要为板条马氏体组织的800? C

终轧的水淬火钢TME BF图像

图5(a)光学显微照片(b)主要为板条马氏体组织的750 C

终轧的水淬火钢TME BF图像

图3(b)、4(b) 和5(b)显示出各种终轧温度下获得的有着高位错密度的板条马氏体包的TEM明场电子图像。

马氏体板条的位错密度可从转变过程中的体积应变调节中产生。值得注意的是,淬火前变形的奥氏体导致晶体缺陷并使材料每单位体积相界面积增加。终轧温度时马氏体板条宽度与先前报告的结果一致。

图6 显示板条铁素体组织内细小孪晶BF TEM图像

(a)850℃FRT(b)750℃FRT

图6(a)所示放大的BF图像显示出850? C的终轧温度下马氏体板条内细小的孪晶。在较低终轧温度(750?C)(图6(b))下孪晶的形成也很明显。

值得注意的是,残留奥氏体板条内暗区或孪生马氏体是低碳钢典型的转变特征。可以猜想,由于碳当量较高(0.93),淬透性升高,典型的马氏体亚组织为孪生现象提供证据。

图7 显示析出物粒子的BF 图像

图7(a)显示出BF显微图片,该图片显示850?C的终轧温度下获得的板条马氏体中出现暗色的析出物(箭头)粒子(<100nm)。图(a)箭头所示粒子的EDS光谱显示,Ti与Nb一起出现,这是(Ti, Nb)CN析出物形成的标志。750? C终轧温度下加工的试样中获得的板条马氏体中观察到针尖状析出物。箭头所示粒子EDS光谱表明(Ti, Nb)CN很可能形成。

先前的研究已充分论述了相似的高强度钢中马氏体板条中的

TiN/TiCN/NbCN析出物的形成和位错-析出物的相互作用。在本研究钢中未出现Cu析出,注意到这点很重要。无ε-Cu析出物使本研究钢中Cu含量(<0.6 wt%)(表1)不足。

2.3 力学性能

图8 屈服强度、极限抗拉强度和硬度随终轧温度变化的变化图8示出屈服强度(YS)、极限抗拉强度(UTS)和硬度随终轧温度变化的变化。该图显示出终止温度为750? C时获得的最大硬度值(443 VHN)、YS (1298 MPa) 和UTS 值(1513 MPa)。在750–850? C的范围内,硬度、YS 和UTS值变化量分别为5%、7% 和10%。

图9 伸长率和断面收缩率随终轧温度的变化

图9显示出伸长率和断面收缩率(RA)随终轧温度的变化。观察到断面收缩率(RA)和伸长率值随着终轧温度的上升而上升。750? C的终轧温度下,获得最小RA 和伸长率,分别为49% 和12%,这些数值在850? C的终轧温度下分别增至52% 和16%。

图10 不同终轧温度下冲击韧性随试验温度的变化图10示出不同终轧温度下加工试样,在不同试验温度下冲击韧性值在45-72J 的范围内的变化。发现冲击韧性随试验温度的下降而下降。显然,水淬火显著降低了冲击性能,尤其在零下,显示出清楚的0℃to -20℃转变温度范围。上平台能量和下平台能量数值几乎保持不变。

2.4 组织—性能相互关系

转变硬化导致高位错马氏体组织的形成已被证明为HY-130 钢的主要强化机理。高位错和非常细小的板条尺寸和微合金化碳化物小析出物碳化物/碳氮化物一起增大了钢的强度。一种主要的强化作用来自不同加工阶段微合金析出物的作用。这些粒子的尺寸、形状和分布是重要的参数,这是由于这些参数调控位错的移动性,反过来调控加工硬化速率。我们都知道,由于粒子间距对硬化最有利,析出硬化的有效粒径范围近似为5–20 nm。Dutta等人已报告,就在最终提高强度的变形后,保温期间出现应变诱导Nb(CN)析出。变形产生的位错和板条内的卵晶为那些析出物提供成核点。细小的晶粒引起的长宽比为大约>5(图7(c)的)针尖型Ti(CN)析出物粒子阻碍位错运动,并导致加工硬化。

我们都知道,Ti/N最佳比为H 2-3.5,可产生细小TiN粒子。本试验钢中Ti/N 比(H 2.67)处于以上最优值范围内,因此细小的TiN不对冲击韧性产生负面作用。优良的冲击韧性归因于钢中低水平的S和P含量。

3 结论

(1)在较低转变温度下,可观察到一个有着贝氏体和马氏体混合组织的平顶CCT图,该图在较大的冷却范围内未发生变化。

(2)在不考虑终轧温度的情况下,揭示了位错板条马氏体组织和细小的孪晶以及应变诱导微合金化碳化物/碳氮化物。

(3)获得屈服强度为1217-1298 MPa 、极限抗拉强度为1372–1513 MPa、断面收缩率为49-52%、总延伸率为12-16%的较高强度钢。由于板条尺寸随终轧温度的降低而细化,强度随断面收缩率的微小变化而上升。

(4)获得45-72J范围内的冲击韧性值,这表明冲击韧性随试验温度的降低而降低的一般趋势。

合金结构钢介绍 这类钢,由于具有合适的淬透性,经适宜的金属热处理后,显微组织为均匀的索氏体、贝氏体或极细的珠光体,因而具有较高的抗拉强度和屈强比(一般在0.85左右),较高的韧性和疲劳强度,和较低的韧性-脆性转变温度,可用于制造截面尺寸较大的机器零件。 4130结构钢 4130结构钢具有高的强度和韧性,淬透性较高,在油中临界淬透直径15~70mm;钢的热强度性也较好,在500℃以下具有足够的高温强度,但550℃时其强度显著下降;当合金元素在下限时焊接相当好,但接近上限时焊接性中等,并在焊前需预热到175℃以上;钢的可切削性良好,冷变形时塑性中等;热处理时在300~350℃的范围有第一类回火脆性;有形成白点的倾向。 4130结构钢性能及应用 合金结构钢4130 标准:ASTM A29/A29M-04 这种钢通常是在调质状态下使用,当含碳量为下限的钢也可用作要求心部强度较高的渗碳钢。在中型机械制造业中主要用于制造截面较大、在高应力条件下工作的调质零件,如轴、主轴以及受高负荷的操纵轮、螺栓、双头螺栓、齿轮等;在化工工业中用来制造焊接零件、板材与管材构成的焊接结构和在含有氮氢介质中工作的温度不超过250℃的高压导管;在汽轮机、锅炉制造业中用于制造 450℃以下工作的紧固件、500℃以下受高压的法兰和 4130结构钢化学成分 碳 C :0.28~0.33 硅 Si:0.15~0.35 锰 Mn:0.40~0.60 硫 S :允许残余含量≤0.040 磷 P :允许残余含量≤0.035 铬 Cr:0.80~1.10 镍 Ni:允许残余含量≤0.030 铜 Cu:允许残余含量≤0.030 钼 Mo:0.15~0.25[2] 4130结构钢力学性能 抗拉强度σb (MPa):≥930(95)屈服强度σs (MPa):≥785(80) 伸长率δ5 (%):≥12 断面收缩率ψ (%):≥50 冲击功 Akv (J):≥63

不锈钢的物理性能不锈钢和碳钢的物理性能数据对比,碳钢的密度略高于铁素体和马氏体型不锈钢,而略低于奥氏体型不锈钢;电阻率按碳钢、铁素体型、马氏体型和奥氏体型不锈钢排序递增;线膨胀系数大小的排序也类似,奥氏体型不锈钢最高而碳钢最小;碳钢、铁素体型和马氏体型不锈钢有磁性,奥氏体型不锈钢无磁性,但其冷加工硬化生成成氏体相变时将会产生磁性,可用热处理方法来消除这种马氏体组织而恢复其无磁性。奥氏体型不锈钢与碳钢相比,具有下列特点:1)高的电阴率,约为碳钢的5倍。2)大的线膨胀系数,比碳钢大40%,并随着温度的升高,线膨胀系数的数值也相应地提高。3)低的热导率,约为碳钢的1/3。不锈钢的力学性不论不锈钢板还是耐热钢板,奥氏体型的钢板的综合性能最好,既有足够的强度,又有极好的塑性同时硬度也不高,这也是它们被广泛采用的原因之一。奥氏体型不锈钢同绝大多数的其它金属材料相似,其抗拉强度、屈服强度和硬度,随着温度的降低而提高;塑性则随着温度降低而减小。其抗拉强度在温度15~80°C范围内增长是较为均匀的。更重要的是:随着温度的降低,其冲击韧度减少缓慢,并不存在脆性转变温度。所以不锈钢在低温时能保持足够的塑性和韧性。不锈钢的耐热性能耐热性能是指高温下,既有抗氧化或耐气体介质腐蚀的性能即热稳定性,同时在高温时双有足够的强度即热强性。不锈钢国际标准标准标准标准名GB 中华人民共和国国家标准(国家技术监督局)KS 韩国工业标准协会规格Korean Standard AISI 美国钢铁协会规格America Iron and Steel Institute SAE 美国汽车技术者协会规格Society of Automative Engineers ASTM 美国材料试验协会规格American Society for Testing and Material AWS 美国焊接协会规格American Welding Society ASME 美国机械技术者协会规格American Society of Mechanical Engineers BS 英国标准规格British Standard DIN 德国标准规格Deutsch Industria Normen CAS 加拿大标准规格Canadian Standard Associatoin API 美国石油协会规格American Petroleum Association KR 韩国船舶协会规格Korean Resister of Shipping NK 日本省事协会规格Hihon Kanji Koki LR 英国船舶协会规格Llouds Register of Shipping AB 美国舰艇协会规格American Bureau of Shipping JIS 日本工业标准协会规格Japanese Standard 316和316L不锈钢316和317不锈钢(317不锈钢的性能见后)是含钼不锈钢种。317不锈钢中的钼含量略高明于316不锈钢.由于钢中钼,该钢种总的性能优于310和304不锈钢,高温条件下,当硫酸的浓度低于15%和高于85%时,316不锈钢具有广泛的用途。316不锈钢还具有良好的而氯化物侵蚀的性能,所以通常用于海洋环境。316L不锈钢的最大碳含量0.03,可用于焊接后不能进行退火和需要最大耐腐蚀性的用途中。耐腐蚀性:耐腐蚀性能优于304不锈钢,在浆和造纸的生产过程中具有良好的耐腐蚀的性能。而且316不锈钢还耐海洋和侵蚀性工业大气的侵蚀。耐热性:在1600度以下的间断使用和在1700度以下的连续使用中,316不锈钢具有好的耐氧化性能:在800-1575度的范围内,最好不要连续作用316不锈钢,但在该温度范围以外连续使用316不锈钢时,该不锈钢具有良好的耐热性。316L不锈钢的耐碳化物析出的性能比316不锈钢更好,可用上述温度范围。热处理:在1850-2050度的温度范围内进行退火,然后迅速退火,然后迅速冷却。316不锈钢不能过热处理进行硬化。焊接:316不锈钢具有良好的焊接性能。可采用所有标准的焊接方法进行焊接。焊接时可根据用途,分别采用316Cb、316L或309Cb不锈钢填料棒或焊条进行焊接。为获得最佳的耐腐蚀性能,316不锈钢钢的焊接断面需要进行焊后退火处理。如果使用316L不锈钢,不需要进行焊后退火处理。典型用途:纸浆和造纸用设备热交换器、染色设备、胶片冲洗设备、管道、沿海区域建筑物外部用材料。不锈钢加工及施工Drawing深加工:易产生磨擦热量所以使用耐压、耐热性高不锈钢种同时成型加工结束后应除掉表面附着的油。焊接:焊接之前应彻底除掉有害于焊接的锈、油、水份、油漆等,选定适合钢种的焊条。点焊时间距比碳钢点焊间距短,除掉焊渣时应使用不锈钢刷。焊完以后,为了防止局部腐蚀或强度下降,应对表面进行研磨处理或清洗。切断以及冲压:由于不锈钢比一般材料强度高,所以冲压以及剪切时需要更高的压力,而刀与刀间隙准确时才能不发生切变不良和加工硬化,最好采用等离子或激光切断,当不得不采用气割或电弧切断时,对热影响区进行研磨以及必要进行热处理。折弯加工:簿板可以折弯到180,但为了减少弯面的裂纹同半径大小最好2倍板厚的,厚板沿压延方向时给2倍板厚半径,与压延垂直方

低合金高强度结构钢GB/T 1591-2008 一,范围 本标准规定了低合金高强度结构钢的牌号、尺寸、外形、重量及允许偏差、技术要求、试验方法、检验规则、包装、标志和质量证明书。 二,规范引用文件 GB/T 222 钢的成品化学成分允许偏差 GB/T 223.5 钢铁酸溶硅和全硅含量的测定还原性硅酸盐分 分光光度法 GB/T 223.9 钢铁及合金铝含量的测定铬天青S分光光度法 GB/T 223.12钢铁及合金化学分析方法碳酸钠分离-二笨碳酰 二肼光度法测铬含量 GB/T 223.14钢铁及合金化学分析方法钽试剂萃取光度法测定钒含量 GB/T 223.16钢铁及合金化学分析方法变色酸光度法测钛含量GB/T 223.19钢铁及合金化学分析方法新亚铜灵三氯甲烷萃取光度法测定铜含量 GB/T 223.23钢铁及合金镍含量的测定丁二酮肟分光光度法 GB/T 223.26 钢铁及合金钼含量的测定硫氰酸盐分光光度法GB/T 223.37钢铁及合金化学分析方法蒸馏分离腚酚蓝光度法测定氮含量 GB/T 223.40 钢铁及合金铌含量的测定氯磺酚S分光光度法

GB/T 223.62钢铁及合金化学分析方法乙酸丁酯萃取光度法测定磷含量 GB/T 223.63钢铁及合金化学分析方法高锰酸钾光度法测锰量GB/T 223.67 钢铁及合金硫含量的测定次甲基蓝分光光度法GB/T 223.69 钢铁及合金碳含量的测定管式炉燃烧气体容量法GB/T 223.78钢铁及合金化学分析方法姜黄素直接光度法测定硼含量 GB/T 228 金属材料室温拉伸试验方法(ISO 6892) GB/T 229 金属材料夏比摆锤冲击试验方法验方法(ISO 148) GB/T 232 金属材料弯曲试验方法(ISO 7438) GB/T 247 钢板和钢带包装、标志、质量证明书的一般规定GB/T 2101 型钢验收包装、标志、质量证明书的一般规定GB/T 2975 钢及钢产品力学性能试验取样位置及试样的制备(ISO 377) GB/T 4336 碳素钢和中低合金钢火花源原子发射光谱分析法GB/T 5313 厚度方向性能钢板(ISO 7778) GB/T 17505 钢及钢产品交货一般技术要求(ISO 404) GB/T 20066 钢和铁化学成分测定用试样的取样和制样方法(ISO 14284) GB/T 20125低合金钢多元素的测定(ISO 7778)电感耦合等离子体原子发射光谱法 YB/T 冶金技术标准的数值修约与检测数据的判定原则

超高强度船体结构钢的开发现状与趋势 发表时间:2018-08-10T15:17:55.367Z 来源:《科技中国》2018年4期作者:汤卫兵黄振毅[导读] 摘要:超高强度船体结构钢在制造领域,通常被用来为海洋平台或者大型船舶提供结构上的强度支撑,促进海洋油气开发工程的顺利推进,有着广阔的应用前景。基于此主要发展情况,本文首先分析当前国内外超高强度船体结构钢的开发现状,同时立足于此主要现状,深入探索在未来的制造业消费市场中,超高强度船体结构钢的发展趋势,希望能够为超高强度船体结构钢的科学应用提供理论层面借 鉴。 摘要:超高强度船体结构钢在制造领域,通常被用来为海洋平台或者大型船舶提供结构上的强度支撑,促进海洋油气开发工程的顺利推进,有着广阔的应用前景。基于此主要发展情况,本文首先分析当前国内外超高强度船体结构钢的开发现状,同时立足于此主要现状,深入探索在未来的制造业消费市场中,超高强度船体结构钢的发展趋势,希望能够为超高强度船体结构钢的科学应用提供理论层面借鉴。 关键词:超高强度船体结构钢;焊接性能;析出粒子 引言:在建造船体结构钢的时候,一定要严格按照船级社的建造规范依次开展施工工艺,使得最终制造出来的船体结构钢质量能够满足船体结构的建造需要。通常来说,船体结构钢的强度有着严格的等级划分标准,其中超高强度结构钢属于强度要求最高的一种类型,要求在建造的时候严格按照强度等级超出420MPa的标准来开展生产工艺,使得最终建造出来的钢强度能够满足大型船舶的运航需求。 一、浅析超高强度船体结构钢的开发现状 (一)生产工艺的开发现状 传统的TMCP技术发展至今,已经逐渐演变成了超高强度船体结构钢的生产工艺。在建造超高强度船体结构钢的时候,技术人员通常会注意将TMCP技术的粗轧温度稳定在1000℃-1050℃之间,接着运用大道次压下量的方法,让形变的部位能够逐渐渗透到板坯心部,使得其中的奥氏体材质逐渐结晶。当前已经出现了新的生产工艺,能够结合大型船舶对超高强度船体结构钢质量的使用需求,大幅优化TMCP生产工艺的性能,使得结晶环节中的材料下压率能够超过40%,再逐渐回温到Ar3温度以上,最后可以通过冷却方法的利用,得到具有细小晶粒的室温组织,这种新型生产工艺的好处便是能够显著增强超高强度船体结构钢大强度[1]。 (二)HY系列的开发现状 超高强度船体结构钢HY系列,主要包括美国研制出来的HY80、HY100以及HY130等系列,还有能够替换HY80的HSLA80系列,以及能够替换HY100的HSLA100系列。HY系列的超高强度船体结构钢具有非常高的强度等级,甚至能够达到550MPa-890MPa,主要是因为HY 系列的超高强度船体结构钢具有大量的Ni物质。当超高强度船体结构钢中的Mn含量能够达到1.6%的时候,Ni的含量能够达到1.02%,这时侯超高强度船体结构钢的强度性能最高,正是因为HY系列的超高强度船体结构钢采用了高Mn+低Ni的成分配置方法,所以该系列的钢结构的强度较高,但是焊接性能有所欠缺。 (三)HSLA系列的开发现状 相比之下,HSLA系列的超高强度船体结构钢在碳当量,以及裂纹敏感系数方面的生产工艺都与HY系列存在着较大的不同。首先,HSLA系列的超高强度船体结构钢显著降低了C、Cr、Ni的含量,同时又增加了Cu、Mo和Mn的含量,使得最终制造出来的HSLA系列超高强度船体结构钢,相较HY100钢要多出大量的Mn、Mo、Ni含量,但是Cr的含量却要少很多,只能在一定程度上改善HY系列超高强度船体结构钢的碳当量以及裂纹敏感系数,也就是说实现了焊接性能的有效改善,并且合金元素也有了极大的改善,整体来说HSLA100系列超高强度船体结构钢逐渐转变成了双向组织的超高强度船体结构。 二、浅析超高强度船体结构钢的发展趋势 (一)Cu析出粒子的优化 目前,国内外超高强度船体结构钢的研发,正在逐步向改善强韧化方法以及保持适当碳当量值的方向发展,以期大幅提高超高强度船体结构钢的强度性能。开发超高强度船体结构钢的时候,引出的析出强化粒子主要为Cu粒子,这种Cu粒子的优势在于能够与超高强度船体结构钢的组织类型、变形程度达到良好的契合,从而加强Cu粒子在界面的偏聚情况,使得析出的Cu粒子激活能开始有所降低。如此一来,通过Mn以及Ni的添加,能够显著降低Cu粒子的临界形核功,继而利用三种元素之前的相互契合与相互作用,有效提升奥氏体的稳定性,最终达到强化超高强度船体结构钢结构强度的效果[2]。 (二)化合物析出粒子 在回火温度升高的条件下,超高强度船体结构钢会析出大量富含Nb、Ti的碳氮化物。这些化合类物质的尺寸基本处于10-20nm之间,在Nb、Ti显著增高的前提下也不会导致超高强度船体结构钢中碳当量的增加,能够有效减缓C原子的扩散速度。在电子搅拌离心力的作用下,细小的钛氧化物粒子开始逐渐向周边扩散,等到冷却之后就能够产生纳米钛氧化粒子,可以有效抵抗奥氏体的生产,从而显著改善超高强度船体结构钢的力学性能,使得最终生产出来的超高强度船体结构钢在质量性能商更为优越,是为未来超高强度船体结构钢的主要发展方向。 (三)焊接性能的提升 焊接性能的提升能够改善超高强度船体结构钢的性能,增强其在结构方面的铸造质量。在目前的生产工艺中,超高强度船体结构钢一旦经受了高温热循环处理,便会导致结构的韧性开始下降,影响到钢结构最后的焊接效果。因此,未来提升超高强度船体结构钢的焊接性能将成为主要的发展方向,目的是为了提高焊接前预热、焊接后回火处理的效果,保证超高强度船体结构钢在生产工艺能够获得良好的焊接效果,继而逐步突破超高强度船体结构钢焊接工艺方面存在的难点,促进超高强度船体结构钢强度等级的提高。 结束语:综上所述,目前我国的超高强度船体结构钢开发正在逐步取得新的进展,面临的各项技术瓶颈也在不断的被突破,未来超高强度船体结构钢还将在我国走向纵深化的发展道路。但是与此同时,技术人员还要意识到超高强度船体结构钢开发过程中存在的技术难点,继而从韧性、强度以及焊接性能等方面出发,全面推动超高强度船体结构钢的研发技术走向质的飞跃,提升船体结构的稳定性。参考文献: [1]雷玄威, 黄继华, 陈树海,等. 超高强度船体结构钢的开发现状与趋势[J]. 材料科学与工艺, 2015, 23(4):7-16. [2]陈佳, 孙明, 隋丹,等. 高强度船体结构钢的现状与发展[J]. 工程技术:全文版, 2016(2):00289-00289.

超高强度钢现在已发展成为应用范围很广的一类重要钢种,如已经大量应用于火箭发动机外壳、飞机起落架、防弹钢板等性能有特殊要求的领域。 随着洁净化、微合金和控轧控冷等先进冶金技术在钢铁企业的逐步推广和应用,钢材的品质得到了大幅度提高,发达国家正在研制相当于目前常用钢材抗拉强度数倍的超高强度钢。这种钢具有超细化、超洁净、超均质的组织和成分的特征,以及超高强度和超高韧性的特点。超高强度钢与普通结构钢的强度的界限目前尚无统一规定,习惯上是将室温抗拉强度超过1,400MPa、屈服强度大于1,200MPa 的钢称为超高强度钢。超高强度钢除了要求其高的抗拉强度外,还要求具有一定塑性和韧性、尽可能小的缺口敏感性、高的疲劳强度、一定的抗蚀性、良好的工艺性能、符合资源情况及价格低廉等。超高强度钢现在已发展成为应用范围很广的一类重要钢种,如已经大量应用于火箭发动机外壳、飞机起落架、防弹钢板等性能有特殊要求的领域,而且其使用范围正在不断地扩大到建筑、机械制造、车辆和其它军事装备上。因此,超高强度钢不仅是钢铁材料研究的重要方向,而且具有广阔的应用和发展前景。 超高强度钢的发展 超高强度合金钢是为满足某些特殊要求发展起来的,按其物理冶金学特点,超高强度钢大体可以分为低合金超高强度钢、二次硬化超高强度钢和马氏体时效钢。典型的低合金超高强度钢是AISI 4340 和D6AC;典型的二次硬化型中,合金超高强度钢是HY180 和AF1410,由于马氏体时效钢属高合金钢,在这里将不拟述及。 1.低合金超高强度钢 低合金超高强度钢大多是AISI 4130、4140、4330 或4340的改进型钢种。AISI 4340 是最早出现的低合金超高强度钢,它于1950年开始研究,并于1955年开始用于飞机起落架。通过淬火和低温回火处理,AISI 4130、4140、4330 或4340钢的抗拉强度均可超过1,500MPa,而且缺口冲击韧性较高。 为了抑制低合金超高强度钢回火脆性,1952年美国国际镍公司开发了300M。该钢通过添加了1%至2%的硅来提高回火温度(260至315摄氏度),并可抑制马氏体回火脆性。另外,通过调整碳含量和添加少量钒,又开发了AMS 6434 和LadishD6AC钢。20世纪80年代,中国通过对AISI 4330的改进,研制开发了高强韧性能的685和686装甲钢。在AISI 4340 的基础上,中国还研制了新型超高硬度695装甲钢,其抗穿甲弹防护系数达到1.3以上。值得注意的是,尽管以4340和300M 钢为代表的低合金超高强度钢具有高强度,但它们的断裂韧性和抗应力腐蚀能力都比较差,因而其应用受到了一定的限制。 2.二次硬化超高强度钢 随着航空工业的快速发展,开发强度高、断裂韧性好、可焊接性好的新型航空材料成为发展方向。研究者于20 世纪70 年代开发了HY180钢。为了达到航空构件材料的损伤容限和耐久性,70 年代末Speich 和Chendhok 等在对Fe10Ni 系合金钢进行的研究基础上,对HYl80 进行了改进,开发了AF1410超高强度合金钢,该钢经830℃油淬正510℃时效后,σ0.2大于等于1517MPa,KⅠc大于等于154MPa m1/2。因此该钢以极高的强韧性、良好的加工性能和焊接性能成为受航空界欢迎的一种新型高强度钢。

低合金钢的拉伸力学性能实验 概述 常温、静载下的轴向拉伸试验是材料力学试验中最基本、应用最广泛的试验。通过拉伸试验,可以全面地测定材料的力学性能,如弹性、塑性、强度、断裂等力学性能指标。这些性能指标对材料力学的分析计算、工程设计、选择材料和新材料开发都有极其重要的作用。 一、实验目的 1.测定管线钢拉伸时的强度性能指标:比例极限、屈服极限和强度极限。 2.测定管线钢拉伸时的塑性性能指标:伸长率δ和断面收缩率ψ。 3.绘制管线钢的应力-应变曲线图。 二、实验设备和仪器 1.慢拉伸试验机 2.游标卡尺。 三、实验试样 实验材料选择X70管线钢,化学成分如表1: 元素 C Mn Si Ni Cr Cu Nb S P 含量0.065 1.57 0.23 0.2 0.18 0.22 0.056 0.002 0.0019 按照国家标准GB6397—86《金属拉伸试验试样》,金属拉伸试样的形状随着产品的品种、规格以及试验目的的不同而分为圆形截面试样、矩形截面试样、异形截面试样和不经机加工的全截面形状试样四种。其中最常用的是圆形截面试样和矩形截面试样,本实验中选择矩形截面试样。图1是本实验所用拉伸试样(管线钢X70)的尺寸。 图1 拉伸试样尺寸

四、实验原理与方法 1. 材料拉伸时,经历四个阶段,弹性、屈服、硬化、缩颈。 图2 典型拉伸应力应变图 (1)线性阶段 在拉伸的初始阶段,应力-应变曲线为一直线(图中之ob),说明在此阶段内,正应力与正应变成正比,即σ∝ε 线性阶段最高点b所对应的正应力,称为材料的比例极限。 (2)屈服阶段 超过比例极限之后,应力与应变之间不再保持正比关系。当应力增加至某一定值时应力-应变曲线出现水平线段(可能有微小波动)。在此阶段内,应力几乎不变,而变形却急剧增长,材料失去抵抗继续变形的能力。当应力达到一定值时,,应力虽不增加(或在微小范围内波动),而变形却急剧增长的现象,成为屈服。使材料发生屈服的正应力,称之为材料的屈服应力或屈服极限。 (3)硬化阶段 经过屈服阶段之后,材料又增强了抵抗变形的能力。这是,要使材料继续变形需要增大应力。经过屈服滑移之后,材料重新呈现抵抗继续变形的能力,称之为应变硬化。 (4)缩颈阶段 当应力增大至最大值之后,试样的某一局部显著收缩,产生所谓缩颈。缩颈出现之后,使试样继续变形所需要的拉力减小,应力-应变曲线相应呈现下降,最后导致试样在缩颈处断裂。 2.测定管线钢拉伸时的强度和塑性性能指标 缓慢加载直至试样拉断,以测出低碳钢在拉伸时的力学性能。 (1)强度性能指标 ——试样在拉伸过程中载荷不增加而试样仍能继续产生变形时屈服极限(屈服点) s

常用合金钢(知识扩展)一.合金钢分类与编号二.低合金结构钢Q345、Q420 三. 机器零件用钢40Cr、65Mn、60Mn2Si、20Cr、20CrMnTi、GCr15 四.合金工具钢9SiCr、CrWMn、W18Cr4V、Cr124Cr5MoSiV 五.特殊性能钢1Cr13、9Cr18、1Cr17、1Cr18Ni9Ti、ZGMn13 合金钢分类 1.按合金元素含量多少分类:按合金元素含量多少分类:按合金元素含量多少分类低合金钢(合金总量低于5 %)中合金钢(合金总量为5 %~10 %)高合金钢(合金总量高于10 %)2.按用途分类:按用途分类:按用途分类合金结构钢低合金结构钢(也称普通低合金钢) 合金渗碳钢、合金调质钢、合金弹簧钢滚珠轴承钢合金工具钢合金刃具钢(含低合金刃具钢、高速钢) 合金模具钢(含冷模具钢、热模具钢) 量具用钢特殊性能钢不锈钢、耐热钢、耐磨钢合金钢编号首部用数字标明碳质量分数: 结构钢以万分之一为单位的数字(两位数), 工具钢和特殊性能钢以千分之一为单位的数字(一位数)来表示碳质量分数,而工具钢的碳质量分数超过1%时,碳质量分数不标出。在表明碳质量分数数字之后,用元素的化学符号表明钢中主要合金元素,质量分数由其后面的数字标明:平均质量分数少于 1.5%时不标数, 平均质量分数为 1.5%~2.49%、 2.5%~3.49%……时,相应地标以2、3……。专用钢用其用途的汉语拼音字首来标明. 如GCr15表示碳质量分数约1.0%、铬质量分数约 1.5%(特例)的滚珠轴承钢. Y40Mn,表示碳质量分数为0.4%、锰质量分数少于 1.5%的易切削钢. 普通低合金钢Q345 用途主要用于制造桥梁,船舶,车辆,锅炉,压力容器,输油输气管道,大型钢结构等.在热轧空冷状态下使用,组织为细晶粒的F+P,不再热处理. 化学成分wt% C Mn Si V Nb Ti 0.015 0.18 ~ 1.0 ~0.55 0.02 0.20 1.6 ~0.15 ~0.06 厚度mm <16 16~35 35~50 σs MPa ≥345 ≥325 ≥295 σb MPa 470~630 0.02 ~0.2 机械性能δ5 % Akv(20℃) J 34 21~22 GB/T1591-1994 Q345包括旧钢号12MnV ,14MnNb ,16Mn ,18Nb ,16MnCu Q420 普通低合金钢在正火状态下使用,组织为F+S 化学成分wt% V Nb Ti 0.02 ~0.2 0.015 ~0.06 0.02 ~0.2 δ5 % C ≤0.20 厚度mm <16 Mn Si Cr ≤0.40 Ni ≤0.70 1.0 ~0.55 1.7 34 18~19 16~35 GB/T1591-1994 ≥380 35~50 Q345包括旧钢号15MnVN ,14MnVTiRE 机械性能σs MPa σb MPa ≥420 520~680 ≥400 Akv(20℃) J 合金调质钢(低淬透性) 40Cr 热处理毛坯尺寸<25mm 用途:用于制造汽车、拖拉机、机床和其它机器上的各种重要零件,如机床齿轮、主轴、汽车发动机曲轴、连杆、螺栓、进气阀主要化学成分wt% C Mn Si Cr Mo 机械性能(≥)退火态H B 淬火℃回火℃σb σs δ5 ψ Akv % % J MP MP a a 0.37 0.5 0.17 0.8 0.07 850 520 980 785 9 45 47 2 0 油水~~~~~0.44 0.8 0.37 1.1 0.12 7 油(GB/T3077-1999)合金弹簧钢钢号C 65Mn 60Mn2Si 主要成分w % Mn Si Cr 热处理淬火℃回火℃机械性能σs MPa σb MPa δ10 ψ % % 65Mn 0.62 ~0.70 60Si2 0.56 Mn ~0.64 0.90 ~1.20 0.60 ~0.90 0.17 ~0.37 1.50 ~2.00 ≤ 830 540 0.25 油800 1000 8 30 ≤ 870 480 1200 1300 5 0.35 油GB/T1222-1985 25 65Mn 60Mn2Si钢应用举例:截面≤25mm的弹簧,例如车箱缓冲卷簧合金渗碳钢(低淬透性合金渗碳钢低淬透性) 20Cr 低淬透性用途:可制造汽车、拖拉机中的变速齿轮,内燃机上的凸轮轴、活塞销等机器零件.能同时承受强烈的摩擦磨损,较大的交变载荷,特别是冲击载荷机械性能(≥)主要化学成分wt% 热处理℃C Mn Si Cr 渗预淬回σb σs δ ψ Akv 5 碳备火火MP M J % % a P 处 a 理0.17 0.5 0.20 0.7 9 ~~~~3 0.24 0.8 0.40 1.0 0 8 8 0 水油780 2 0 ~820 0 水, 油8 3 5 5 4 0 毛坯尺寸m m 10 4 47 <0 1 5 GB/T3077-1999 合金渗碳钢(中淬透性合金渗碳钢中淬透性) 中淬透性20CrMnTi 主要化学成分wt% C Mn Si Cr Ti 毛渗预淬回σb σs δ ψ Ak 坯尺v 碳备火火MP MP % % 2 0 寸处℃m a a 理J m 9 3 0 8 8 0 油7 2 7 0 0 0 油1 85 1 4 55 < 0 0 0 5 15 8 GB/T3077-1999 0 热处理℃机械性能(≥)0.17 0.80 0.1 1.0 7~~~~0.23 1.10 0.3 1.3 7 0.04 ~0.10 滚珠轴承钢GCr15 用途:制造滚动轴承的滚动体(滚珠、滚柱、滚针),内外套圈等. 或制造精密量具、冷冲模、机床丝杠等耐磨件. 淬回

Steel grade Steel grade-Nr.Standard Remarks (EN 10027-1)(EN 10027-2) DC01 (St2) 1.0330EN 10139 (DIN 1624)Skin passed acc. to DC03 (RRSt3) 1.0347EN 10139 (DIN 1624)EN 10139 (DIN 1624)r90>=1.6 / n90>=0.18 (DC04) DC04 (St4) 1.0338 EN 10139 (DIN 1624) ZA -- low earing DC05 1.0312EN 10139r90>=1.9 / n90>=0.20 DC06 (IF 18) 1.0873EN 10139 (SEW 095) r90>=1.8 / n90>=0.22 ULCN 140 - - r90>=2.2 / n90>=0.24 RFe80 1.1014DIN 17405Hc <= 80 A/m RFe60 1.1015DIN 17405Hc <= 60 A/m RFe40 1.1016 DIN 17405 Hc <= 40 A/m HC260LA 1.0480EN 10268HC300LA 1.0489EN 10268microalloyed with Nb and/or Ti HC340LA 1.0548EN 10268HC380LA 1.0550EN 10268HC420LA 1.0556 EN 10268 HC460LA ULCN: Ultra Low Carbon and Nitrogen r90: vertical anisotropy, 90° in direction of rolling n90: strain hardening exhibit, 90° in direction of rolling Hc-values (A/m) applies to reference-annealing DIN 17405 relating to the delivery condition of cold rolled steel strip Remarks: SEW: Stahl-Eisen-Werkstoffblatt (> data on physical properties for steel grades)>=42 >=40>=38>=34>=34>=38 <=430<=430 <=430270-350270-330 270 - 370270-330270 - 410270 - 370270 - 350 <= 180<= 140 <= 180<= 210 <=240Steel grades >=28 Unalloyed and microalloyed mild and higher-strength forming steels, mild-magnetic steels, unalloyed structural steels Yield Strength Tensile Strength (N/mm2) Elongation (N/mm2) Mechanical properties <= 280A80 (%)<= 240>=15 >=16 460 - 580 440 - 560 500 - 620 490 - 610 >=17>=18420 - 520400 - 500470 - 590460 - 580>=19>=20380 - 480360 - 460440 - 560430 - 550>=21>=22340 - 420320 - 410410 - 510400 - 500>=23>=24 300 - 380280 - 360380 - 480340 - 470>= 26>=27260 - 330240 - 310350 - 430340 - 420across along across along across along

超高强度钢 超高强度钢一般是指屈服强度大于1380MPa的高强度结构钢。20世纪40年代中期,美国用AISI4340结构钢通过降低回火温度,使钢的抗拉强度达到1600~1900MPa。50年代以后,相继研制成功多种低合金和中合金超高强度钢,如300M、D6AC和H一11钢等。60年代研制成功马氏体时效钢,逐步形成18Ni马氏体时效钢系列,70年代中期,美国研制成功高纯度HP310钢,抗拉强度达到2200MPa。法国研制的35NCDl6钢,抗拉强度大于1850MPa,而断裂韧度和抗应力腐蚀性能都有明显的改进。80年代初,美国研制成功AFl410二次硬化 型超高强度钢,在抗拉强度为1860MPa时,钢的断裂韧度达到160 MPa·m以上,AFl410 钢是目前航空和航天工业部门正在推广应用的一种新材料。 中国于50年代初研制成功30CrMnSiNi2A超高强度钢,抗拉强度为1700MPa。70年代初,结合中国资源条件,研制成功32Si2Mn2MoVA和40CrMnSiMoVA(GC一4)钢。1980年以来,从国外引进新技术,采用真空冶炼新工艺,先后研制成功45CrNiMoVA (D6AC)、34Si2MnCrMoVA (406A)、35CrNi4MoA、40CrNi2Si2MoVA(300M)和18Ni马氏体时效钢,成功地用于制做飞机起落架、固体燃料火箭发动机壳体和浓缩铀离心机简体等。目前超高强度钢已形成不同强度级别系列,在国防工业和经济建设中发挥着重要的作用。 现在,以改变合金成分提高超高强度钢的强度和韧性已很困难。发展超高强度钢的主要方向是开发新工艺、新技术,提高冶金质量,如采用真空冶炼技术,最大限度降低钢中气体和杂质元素含量,研制超纯净超高强度钢;通过多向锻造和形变热处理,改变钢的组织结构和细化晶粒尺寸,从而提高钢的强度和韧性,例如正在发展的相变诱发塑性钢(TRIP钢)等。 一超高强度钢的合金成分、组织和特性 (1)中碳低合金超高强度钢此类钢是通过淬火和回火处理获得较高的强度和韧性,钢的强度主要取决于钢中马氏体的固溶碳浓度。含碳量增加,钢的强度升高;而塑性和韧性相应降低。因此,在保证足够强度的原则下,尽可能降低钢中含碳量,一般含碳量在0.30~0.45%。钢中合金元素总量约在5%左右,Cr、Ni和Mn在钢中的主要作用是提高钢的淬透性,以保证较大的零件在适当的冷却条件下获得马氏体组织,Mo、W和v的主要作用是提高钢的抗回火能力和细化晶粒等。几种典型钢种的化学成分如表2·12.1。 该类钢通过淬火处理,在Ms点温度以下发生无扩散相变,形成马氏体组织。采用适宜的温度进行回火处理,析出ε—碳化物,改善钢的韧性,获得强度和韧性的最佳配合。提高回火温度(250—450℃回火)时,板条马氏体的ε—碳化物发生转变和残留奥氏体分解形成Fe3C渗碳体,钢的韧性明显下降,此现象称为回火马氏体脆性。产生此种回火脆性的原因主要是由于钢中的硫、磷等杂质元素在奥氏体晶界偏聚和渗碳体沿晶界分布,降低了晶界结合强度。300M钢等含有1.5%硅,能有效地仰制ε—碳化物转变和残留奥氏体分解,使钢的回火马氏体脆性温度提高到350~500℃。硅在钢中只能提高回火马氏体脆性区的温度,但

合金结构钢的定义与分类 一、调质钢 经受淬火和在AC1以下进行回火的热处理钢称为调质钢。传统的调质钢是指淬火和高温火钢 调质钢是机械制造行业中应用十分广泛的重要材料之一。 调质钢在化学成分上的特点是,碳含量为0.3—0.5%,并含有一种或几种合金元素。具有较低或中等的合金化程度。钢中合金元素的作用主要是提高钢的淬透性和保证零件在高温回火后获得预期的综合性能。 热处理工艺是在临界点以上一定温度加热后淬火成马氏体,并在500℃--650℃回火。热处理后的金相组织是回火索氏体。这种组织具有强度、塑性的韧性的良好配合。 调质钢的质量要求,除一般的冶金方面的代倍和高倍组织要求外,主要为钢的力学性能以及与工作可靠性和寿命密切相关的冷脆性转变温度、断裂韧性和疲劳抗力等。在特定条件下,还要求具有耐磨性、耐蚀性和一定的抗热性。由于调质钢最终采用高温回火,能使钢中应力完全消除,钢的氢脆破坏倾向性小,缺口敏感性较低。脆性破坏抗力较大。但也存在特有的高温回火脆性。 大多数调质钢为中碳合金结构钢,屈服强度(σ0.2)在490—1200MPao以焊接性能为突出要求的调质钢。,为低碳合金结构钢,屈服强度(σ0.2)一般为4901—800MPa,有很高的塑性和韧性。少数沉淀硬化型调质钢,屈服强度(σ0.2)可到1400MPa以上,属高强

度的超高强度调质钢。 常用的合金调质钢按淬透性的强度妥为四类:①低淬透性调质钢; ②中淬透性调质钢;③较高淬透性调质钢;④高淬透性调质钢。 二、渗碳钢 具有高碳的耐磨表层和低碳的高强韧性心部,能承受巨大的冲击载荷、接触应力和磨损。汽车、工程机械和机械制造等行业中,大量使用的齿轮,是渗碳钢应用中最具代表性实例。 渗碳钢常用的合金钢系列主要是Cr-Mn系、Cr-Mo系和Cr-Ni-Mo系等。 保证渗碳钢心部的组织和性能的核心是淬透性。一般用途的渗碳件的心部组织为50%左右的马氏体加其它非马氏体组织。重要用途(如航空渗碳齿轮),心部组织亦应为马氏体或马氏体/贝氏体组织。提高淬透性的常用合金元素有铬、锰、镍、钼和硼。从合金化的经济角度考虑,Cr-Mn系(特别是含硼钢)值得推荐,但就生产和使用的角度而言,Cr-Mo钢更为优越。重要用途的、高质量要求的渗碳钢一般均含有一定量的钼,尤其是对于重载的大型渗碳件更需要。 当心部性能确定后,渗层组织和性能对使用寿命具有决定性作用。渗层的组织要求为马氏体和细小、弥散、球状分布的合金碳化物。保证渗层组织的核心仍然是淬透性。渗层应具有高的硬度、良好的显微组织、合理的残余应力分布和一定的韧性储备。 三、氮化钢(渗氮钢) 适合天氮化(或渗氮)工艺的钢种,称氮化钢或渗氮钢。一般狭

目次 前言 (1) 1范围 (1) 2规范性引用文件 (1) 3术语和定义 (2) 4牌号表示方法 (3) 5订货内容 (3) 6尺寸、外形.重量 (3) 7技术要求 (4) 8实验方法 (16) 9检验规则 (16) 10包装、标识和质量证明书 (17) 附录A (资料性附录)国内外标准牌号对照表 (18)

前言 本标准按照GB/T 1.1- 2009 给出的规则起草。 本标准代替GB/T 1591- -2008( 低合金高强度结构钢》。与GB/T 1591- -2008相比除编辑性修改外主要技术变化如下: ——明确了本标准的化学成分也适用于钢坯(见第1章,2008版第1章); ——修改了“热机械轧制”及“正火轧制”术语的定义,增加了“热轧”、“正火”术语与定义(见第3章,2008版第3章); ——修改了牌号表示方法(见第4 章,2008版第4章); ——增加了订货内容(见第5章); ——明确了尺寸外形、重量及允许偏差要求(见第6章,2008版第5章); ——以Q355钢级替代Q345钢级及相关要求(见第7章.9.2,2008版第6章.8.2); ——按不同交货状态规定各牌号的化学成分,并修改了细化晶粒元素的含量(见7.1 ,2008版6.1) ——按不同交货状态规定各牌号的力学性能,并将下屈服强度修改为上屈服强度,其指标相应提高了10 MPa~15 MPa(见7.4.1.7.4.2,2008版6.4.1.6.4.2); —一细化了钢材表面质量要求(见7.5,2008版6.5); ——修改了试验方法和检验规则,明确了冲击试验的取样部位(见第8章、第9章,2008版第7章、第8章); ——增加了本标准牌号与国外标准牌号对照表(见附录A)。本标准由中国钢铁工业协会提出。 本标准H全国钢标准化技术委员会归口(SAC/TC 183)。 本标准起草单位:鞍钢股份有限公司、冶金工业信息标准研究院、首钢总公司河钢股份有限公司唐山分公司、西王特钢有限公司、山东钢铁股份有限公司莱芜分公司、营口中车型钢新材料有限公司、中信金属有限公司。 本标准主要起草人:刘徐源、朴志民、栾燕、载强、师莉、沈钦义、邓翠青、张灵通、赵新华、李文武、王厚昕张成连、高燕。 本标准所代替标准的历次版本发布情况为: 一GB 1591- 1979、GB 1591- 1988、GB/T 1591- 1994 GB/T 1591- -2008。

先进高强度钢研究与发展状况 传统的高强度钢多是通过固溶、析出和细化晶粒作为主要强化手段,而先进高强度钢(AHSS )是指通过相变进行强化的钢种,组织中含有马氏体、贝氏体和(或)残余奥氏体,主要包括双相(DP) 钢、相变诱导塑性(TRIP) 钢、马氏体(M) 钢、复相(CP) 钢、热成形(HF) 钢和孪晶诱导塑性(TWIP) 钢。 先进高强度钢的强度和塑性配合优于普通高强钢,兼具高强度和较好的成形性,特别是加工硬化指数高,有利于提高冲撞过程中的能量吸收,这对减重的同时保证安全性十分有利。AHSS 的强度在500MPa到1500MPa之间,具有很好吸能性,在汽车轻量化和提高安全性方面起着非常重要的作用,已经广泛应用于汽车工业,主要应用于汽车结构件、安全件和加强件如A/B/C柱、车门槛、前后保险杠、车门防撞梁、横梁、纵梁、座椅滑轨等零件;DP钢最早于1983年由瑞典SSAB钢板有限公司实现量产。先进高强度钢开发和研究进展 所有的高速钢的生产都要控制奥氏体相或奥氏体加铁素体相的冷却速度,可以在外围表面进行热磨削(如热轧产品),也可以在连续退火炉中局部冷却(连续退火或热浸涂产品)。马氏体钢是通过快速淬火致使大部分奥氏体转变成马氏体相而产生的。铁素体加马氏体双相钢的生产,是通过控制其冷却速度,使奥氏体相(见于热轧钢中)或铁素体+马氏体双相(见于连续退火和热浸涂钢中)在残余奥氏体快速冷却转变成马氏体之前,将其中一

些奥氏体转变成铁素体。TRIP钢通常需要保持在中温等温的条件以产生贝氏体。较高的硅碳含量使TRIP钢在最后的微观结构含过多的残余奥氏体。多相钢还遵循一个类似的冷却方式,但这种情况之下,化学元素的调整会产生极少的残余奥氏体并形成细小的析出以加强马氏体和贝氏体相。 汽车用高强度钢分为热轧、冷轧和热镀锌产品,其工艺特点都是通过相变实现强化。此外,还有一种热冲压成形模具淬火硬化的超高强钢再欧洲的汽车制造业获得了广泛应用。 随着安全性和燃油经济性需求的增长,汽车工业对高强度、轻质材料的需求越来越大。再汽车轻量化的推动下,汽车中铝合金、镁合金、塑料等零部件的使用比例逐年增加,钢铁在汽车材料中的主导地位也受到了威胁。为提高汽车的安全性并应对来自其他材料的挑战,目前钢铁材料的开发重点是高强度钢。 1 双相钢双相钢是由低碳钢或低碳微合金钢经两相区热处理或控轧控冷而得到,其显微组织主要为铁素体和马氏体。普通的高强钢是通过控制轧制细化晶粒,并通过微合金元素的碳氮化物的析出来强化基体,而双相钢是在纯净的铁素体晶界或晶内弥散分布着较硬的马氏体相,因此其强度与韧性得到了很好的协调。双相钢的强度主要由硬的马氏体相的比例来决定,其变化范围为5 ~30 。拉伸力学性能特点是:①应力一应变曲线呈光滑的拱形,无屈服点延伸;②具有高的加工硬化速率,尤其是初始加工硬化速率;③低的屈服强度和高的抗拉强度,成形后构件具有高的压溃抗力、抗撞击

00Cr17Ni14Mo2不锈钢 (316L不锈钢 ) SUS316(L)- 00Cr17Ni14Mo2 添加了Mo(2~3%)达到优秀的耐孔蚀和耐腐蚀性,高温Creep强度优秀 特性及实用用途: 化学成分:(单位:wt%) 机械性能: SUS304不锈钢-0Cr18Ni9不锈钢材质性能及用途介绍 作为AUSTENITE系的基本钢种耐腐蚀性、耐热性、低温强度、机械性能优秀,热处理后不发生硬化,几乎没有磁性 特性及实用用途:

化学成分:(单位:wt%) 机械性能: SUS317L不锈钢-00Cr19Ni13Mo3不锈钢材质性能介绍 化学成分:(单位:wt%) 机械性能:

SUS 430不锈钢钢种介绍 1、概要 含有17% Cr, 在高温以混合相(α+γ)形式存在,1000OC以下是α单相的BCC结构。广泛使用的铁素体系不锈钢。 2、特点 1)深冲性能优秀,类似于304钢; 2)对氧化性酸有很强的耐腐蚀性,对碱液及大部分有机酸和无机酸也有一定的耐腐蚀能力;耐应力腐蚀开裂能力强于304钢种; 3)热膨胀系数低于304钢种,耐氧化能力高,适合于耐热设备; 4)冷轧产品外观光亮度好,漂亮; 5)和304比较,价格便宜,作为304钢种的替代钢种。 2、适用范围 主要用作在温和的大气中高抛光装饰用途,如燃气灶表面, 家电部件, 餐具, 建筑内装饰用,洗涤槽, 洗衣机内桶等。 6、热处理 熔点:1425~15100C; 退火:780~8500C。 7、使用状态 1)退火状态: NO.1,2D,2B,N0.4,HL,BA,Mirror,以及各种其他表面处理状态 8、使用注意事项 - 相对304,拉伸性能、焊接性能较差; - 由于是铁素体不锈钢,强度相对较低,加工硬化能力也低,选择使用时应该注意; - 拉伸加工后表面会出现轧钢方向条状缺陷(ridging),给抛光作业带来很大的困难。