50MW高温高压高炉煤气锅炉设计特点

张红超

(武汉锅炉股份有限公司,湖北 武汉 430070)

摘 要:本文从高炉煤气燃料的燃烧特性及其烟气换热特点出发,简单介绍了武锅50MW高温高压高炉煤气锅炉设计特点及相关的注意要求,并从实际工程验证,本锅炉能有效实现高炉煤气资源利用,具有安全、稳定、高效的特点。

关键词:高温高压锅炉;高炉煤气;设计特点

1概 述

随着钢铁工业的迅猛发展,钢厂生产中产生大量高炉煤气。而高炉煤气属低热值燃料,以往钢厂均采用对空燃烧排放,回收利用率较低。

大量高炉煤气对空排放,极大的浪费资源。为实现高炉煤气资源的有效利用和钢铁企业的清洁生产和节能,我公司为武汉钢铁(集团)公司热力厂2x50MW高炉煤气综合利用供热电站工程设计和制造了我公司首台50MW高温高压高炉煤气锅炉。 2锅炉采用形式和燃料特性

2.1锅炉形式

锅炉采用形式为:高温高压自然循环汽包炉,单锅筒、带水冷屏式单炉膛、Π型布置,前墙布置低NOx双通道旋流燃烧器,二级四点喷水减温调节过热汽温,尾部双级布置螺旋鳍片管省煤器和立式管式预热器,平衡通风,双排柱钢构架,全悬吊,半露天布置。

2.2 燃料特性

燃气组份及其他条件见表1。

表1燃气组份及其他条件

O2 % 0.80 0.80 C02 % 18.00 2.70

H2S g/m3 ——一回收≤7000 二回收≤500

H2O % ————

低位发热值MJ/Nm3 3.22 16.25 含尘量mg/ Nm3 ≤10 ——

供给压力kPa 8~10 5.5±0.5

供给温度℃≤50 30~40

根据掺烧焦炉煤气的比例,锅炉能适应如下三个典型工况:

工况Ⅰ(设计主工况) 90%高炉煤气+10%焦炉煤气;

工况Ⅱ(调峰工况) 60%高炉煤气+40%焦炉煤气;

工况III(调峰工况) 100%高炉煤气;

说明:a、工况Ⅱ,III为焦炉煤气的调峰要求,锅炉应具备的掺烧能力;

b、上述两种工况百分比为热值比;

c、锅炉在100%高炉煤气满负荷下,能稳定燃烧。

2.3 锅炉容量和主要参数

锅炉型号: WGZ220/9.81-18型 额定蒸发量 220t/h(具备10%的超负荷稳定运行能力)

额定蒸汽压力 9.8 MPa.g

额定蒸汽温度 540℃ 给水温度 215℃

燃烧方式 前墙布置旋流燃烧器 最低稳燃负荷 30%额定负荷

(100%燃烧高炉煤气最低稳燃负荷为50%额定负荷)

点火燃料焦炉煤气

2.4 锅炉热力特性(额定工况)

计算热效率(按低位发热量) 87%

炉膛容积热负荷q

v

125.36KW/m3

炉膛断面热负荷q

F

3.04MW/m2

冷空气温度 20℃

热空气温度 365℃ 锅炉排烟温度

158.6℃

3锅炉本体布置特点

锅炉总体布置图,见图1所示。

图1锅炉总体部置图

3.1 燃料产物的换热特性及炉型特点

本次锅炉设计工况90%高炉煤气+10%焦炉煤气;还要考虑60%高炉煤气+40%焦炉煤气及不同掺烧比及100%高炉煤气的调峰工况。高炉煤气本身发热量低(一般700~900Kcal/Nm3),在炉膛内燃烧时温度水平低,火焰温度不高。高炉煤气单位发热量所产生的烟气体积却很大,约为煤

粉锅炉烟气体积的1.4~1.5倍,燃烧产物热容量大,对流换热能力高,难以降低排烟温度。

由于以上特性用常规的高温高压锅炉形式,必须布置大量的尾部对流蒸发受热面,来降低排烟温度,提高锅炉效率。考虑到锅筒内蒸汽清洗的需要,就不可避免使高温省煤器产生高达30%以上的沸腾率,而使高温省煤器可能出现水动力多值性产生疲劳破坏。

如上图所示,我公司在本次设计中首先考虑锅炉安全运行的前提下,采用在炉膛内上部布置6片16m高的水冷屏方案,同时采用合理的锅炉炉膛容积,提高炉膛蒸发吸热量。使本方案既体现出炉膛水冷系统水循环的安全,又使高温省煤器既使全烧高炉煤气(100%负荷)情况下均不沸腾。同时布置水冷屏还能有效避免出现尾部布置大量对流蒸发受热面而使锅炉出现升负荷迟钝现象。

炉膛下部燃烧室采用带前拱的半开式布置,有效改善燃烧室火焰充满度;在下部燃烧室布置卫燃带,使燃烧室具有高的燃烧温度和容积热负荷,同时采用我公司先进的高效旋流燃烧器,使锅炉燃烧更加稳定,充分。而且半开式布置会使汽温随工况的变化更加平稳。

炉膛、水平烟道和转向室均采用膜式壁结构。燃烧器前墙布置,使燃气管道和热风道布置更加简洁,锅炉的运行调整和安全巡视更加方便。

过热蒸汽采用如下流程:锅筒--炉顶棚过热器--转向室包墙过热器--低温过热器--一级喷水减温器--高温过热器冷段--二级喷水减温器--高温过热器热段--出口集汽集箱。不布置辐射式过热器,充分运用高炉煤气低热值、高烟气量的对流换热特性,合理采用过热器受热面积。

省煤器采用螺旋肋片管,提高换热率,减少金属重量。同时省煤器与预热器交叉布置,有利于提高热风温度。

3.2 排烟温度的选择和低温腐蚀的考虑

由于高炉煤气含有大量的惰性气体,单位发热量所产生的烟气体积很大,而且高温高压锅炉的给水温度为215℃。低温预热器风温升约是烟温降的2.7-2.9倍,因此仅通过空气预热器只能使锅炉的排烟温度降到约160℃。如果需要进一步降低锅炉排烟温度,一般要用高炉煤气预热器,或者外来介质的低压省煤器来实现。

高炉煤气预热器的形式有采用分离式热管,其具有换热能力高的特点,但常用的钢水热管会由于钢水化学不相容性而出现寿命不够长,性能不够稳定的情况。另一种形式为用省煤器出口约300℃的部分给水来加热高炉煤气,被冷却到约100℃的水再去进一步降低烟气温度。以上均能使锅炉的排烟温度进一步降低,提高燃烧稳定性;但系统复杂,设备体积较大,同时高炉煤气预热时,系统的密封将会有更高的要求。

采用外来介质的低压省煤器时,由于

此吸收的热量被转移到系统的其他设备,保证锅炉蒸发量的情况下,只有增加锅炉燃料量,使锅炉本身的效率降低。同时低压省煤器的设计必须和整个热力系统综合考虑。由于采用低压,外来介质的水温一般为60℃,而且水比烟气的热容量高,水侧换热热阻很低,低压省煤器运行时的管壁温度亦会很低,会使烟气在管壁上结露,发生低温腐蚀。如果低压水不经过除氧处理,将出现管子内壁腐蚀。

高炉煤气一般不含H

2

S,烟气露点温

度约为40℃,但焦炉煤气会由于含H

2

S量的不同会使烟气露点温度急剧升高。因此在设计空预器、高炉煤气预热器、或者外来介质的低压省煤器时要慎重的考虑烟气结露而使尾部受热面的堵塞和腐蚀问题。

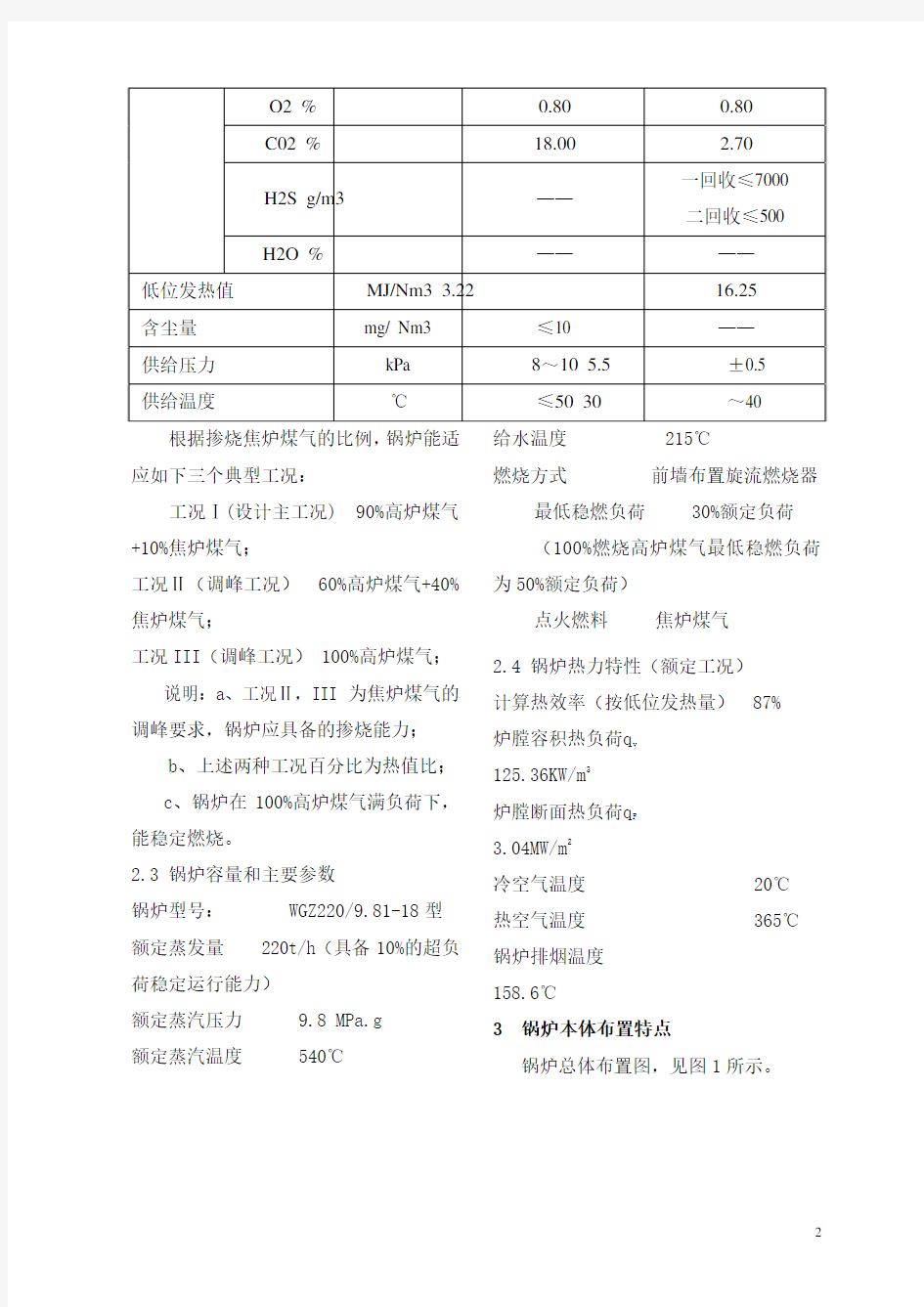

4锅炉燃烧器布置特点

4.1 燃烧器总体布置介绍,见图2

图2燃烧器布置图

本炉燃烧器采用前墙布置,前墙下三排布置高炉煤气燃烧器,每排3只,共9只,最上排一层布置3只焦炉煤气燃烧器。高炉煤气燃烧器按9只可带100%锅炉负荷,焦炉煤气燃烧器按3只可带40%锅炉负荷。

在高炉煤气燃烧器中心风管内布置了焦炉煤气气枪,其总出力约占5%的热量比,是作为点火时采用。当100%燃用高炉煤气,停用焦炉煤气气枪时,单独使

用高炉煤气燃烧器可以稳定、经济运行。

本锅炉燃烧器的布置具有如下主要特点:

1)高炉煤气燃烧器布置9只,单只燃烧器热负荷适中,炉内温度场均匀,同时在掺烧工况能有效的防治高炉煤气和焦炉煤气出现抢风现象。除了燃烧器本身具有调节能力之外(下页详细介绍),采用不同的燃烧器投运数量,可以大幅度调节锅炉负荷,且炉内火焰充满度也好。

2)焦炉煤气燃烧器布置在最上层,有利于调整过热器汽温及排烟温度。同时焦炉煤气采用中心进气,外围双通道送风,有利于调节火焰长度,负荷调节幅度大,燃烧稳定性好。

3)在锅炉燃料变化范围内(100%燃用高炉煤气和40%掺烧焦炉煤气),对高炉煤气与焦炉煤气燃用量的任何匹配均能适应,可达到良好的工况组合,且两种燃料的燃烧器都有一定的超负荷能力。

4)靠近左侧墙的燃烧器采用顺时针旋向,靠近右侧墙的燃烧器采用逆时针旋向,有利于提高两侧墙烟气的上升速度,减缓炉膛中部烟气的上升速度,从而使烟气在炉膛的分布和上升速度更趋均匀。4.2 高炉煤气燃烧器的设计介绍,见图

3 图3高炉煤气燃烧器

高炉煤气不同于其它可燃气体,具有其特殊性质。它本身发热量低(一般700~900Kcal),着火温度为530~650℃(随高炉煤气成份不同略有变化)。该气体含有~70%的惰性气体(N2+CO2),因而在炉膛内燃烧时温度水平低,火焰温度不高。

燃烧每标米立方的高炉煤气,所需理

论空气量仅为0.6~0.7标米立方,为增加高炉煤气与空气的混合,本燃烧器采用了双旋流结构。因仅仅空气旋转,其能量是不够的,产生的中心回流区不足以达到高炉煤气稳燃的要求,所以采用了高炉煤气与空气同时旋转的双旋流结构。

高炉煤气的着火浓度的下限值较高,约为35%。而其它可燃气体均较低,例如甲烷着火浓度的下限值约为5%,焦炉煤气着火浓度的下限值约为7%,天然气着火浓度的下限值约为4.5%。同时由于高炉煤气惰性气体含量高,阻碍了可燃成份与空气的混合,减缓了燃烧反应速度。所以燃烧器采用双旋流(高炉煤气在内,空气在外)的同时,在其中心部位布置了中心风管,一方面作为用焦炉煤气点火时给焦炉煤气供风;另一方面在全烧高炉煤气(停止掺烧焦炉煤气)时,向其旋流区中心部位提供少量空气,以加强高炉煤气燃烧的稳定性,改善其燃烧经济性。中心风风量很少,约占燃烧器总风量的5%。本旋流燃烧器的特点可总结为“双旋流、风包高炉气、带少量中心助燃风”的型式。

4.3 焦炉煤气燃烧器的设计介绍,见图

4

图4焦炉煤器燃烧器

气体燃料的燃烧一般包括三个基本过程:燃料和空气的混合过程;混合气体的升温和着火过程;混合气体的燃烧过程。

焦炉煤气的主要成份是H2(50%以上)、CH4(22%以上)及少量CO、C2H2、CmHn等可燃气体,余下的为N2、CO2、O2等气体。焦炉煤气属于易燃、易爆气体,着火温度比其它可燃气体低,约为300~500℃(天然气着火温度530℃,CH4着火温度650~790℃,H2着火温度530~590℃,CO着火温度610~658℃),它在空气中着火浓度下限约为7%,也是偏低的。由于焦炉煤气含H2量高,燃烧过程中将产生蓝色火焰,火焰传播速度较高。

本燃烧器采用中心进气,进气母管采用圆形钢管,母管端部采用耐热钢制成喷头,喷头上开有大小不同各种数量的喷孔,以达到焦炉煤气不同的射程,使焦炉煤气能均匀分布在空气射流中,以达到燃烧过程稳定,均匀效率高。

由双通道供应燃烧空气,分别由风门可调内、外二次风风量的分配,内层二次风由旋流叶片产生旋转;旋流内二次风可产生适当的回流区,以保证焦炉煤气稳定着火燃烧;外层二次风由四周直流送入,以促进焦炉煤气进一步燃烬。外层二次风出口向燃烧器中心轴线倾斜15°,其风速也略高于中心旋流风,使其可送入火焰核心区,达到增强混合的目的。

本燃烧器具有负荷适应范围大,调节方便,低负荷稳定性好的特点,上述特点是通过如下两个方面来实现的:

1)通过内、外二次风风门调节,可以改变内、外二次风风量分配。由于内二次风为旋流风,外二次风为直流风,因此随着风量的改变也就改变了整个燃烧器的旋流强度,这样就可达到改变着火区的位置及火焰的形状等。低负荷时可关小外二次风风门挡板,加大内二次风流量,增强旋流强度,实现稳定燃烧。

2)通过改变内二次风轴向旋流叶片的位置,也可以达到改变整个燃烧器的旋流强度的目的。当轴向叶片由拉杆带动向炉外方向拉出不同的位置时,使内二次风的部分风量不通过旋流叶片,而以直流形式送入炉内,从而改变整个燃烧器的旋流强度,这样也可改变着火区及火焰形状,改善炉内火焰的充满度。

5运 行

我公司为武汉钢铁(集团)公司热力厂设计和制造的50MW高温高压高炉煤气锅炉一次成功投运的经验显示,该锅炉能实现在保证锅炉各参数的前提下,达到稳定、安全、高效运行。能满足高炉煤气资源的有效利用和钢铁企业的清洁生产和节能要求。

6结 论

1)本设计从高炉煤气燃料的燃烧特性及其烟气换热特点出发,既完全保证炉膛水冷系统水循环的安全,又使高温省煤器

既使全烧高炉煤气(100%负荷)情况下均不沸腾,确保锅炉运行安全可靠;

2)炉膛上部布置水冷屏能使锅炉带负荷能力更强,故能有效避免由于尾部布置大量对流蒸发受热面而使锅炉出现升负荷迟钝现象;

3)炉膛下部燃烧室采用带前拱的半开式布置,有效改善燃烧室火焰充满度;使汽温随工况的变化更加平稳。在下部燃烧室布置卫燃带,使燃烧室具有高的燃烧温度和容积热负荷。同时采用我公司先进的高效旋流燃烧器,使锅炉燃烧更加稳定,充分;

4)通过锅炉成功投运,我公司首台 50MW高温高压高炉煤气锅炉能达到设计 参数,能满足高炉煤气资源的有效利用和钢铁企业的清洁生产和节能要求。

参考文献:

1.庄正宁,曹子栋,唐桂华,沈月芬,50MW高压锅炉全烧高炉煤气的研

究,热能动力工程,2001.5 2.王正博,李等功,朱宝华,螺旋肋片管在35t/h锅炉省煤器上的应用

及传热计算,锅炉技术,1998.7 3.前苏联锅炉机组热力计算——标准方法,哈尔滨锅炉厂标准化室,

1957年版(中译本)

4.前苏联锅炉机组热力计算——标准方法,机械工业出版社,1973

年版(中译本)

5.电站锅炉水动力计算方法,JB/Z 201-83

6.(德)林.尤.怀特主编,锅炉手册,科学出版社,2001(中译本)