GB 20182-2006商用车驾驶室外部凸出物

前言

GB 20182—2006

商用车驾驶室外部凸出物

The cab of commerical vehicles—External projections

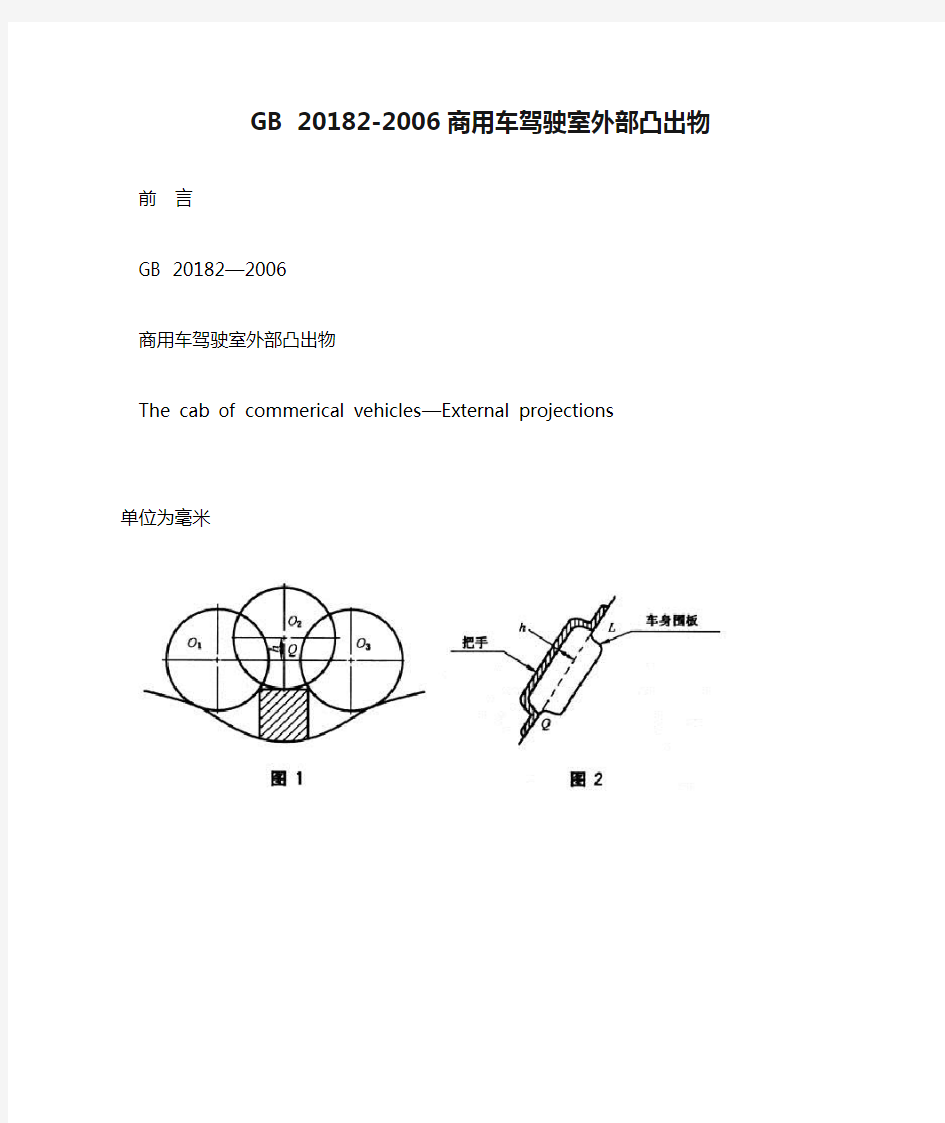

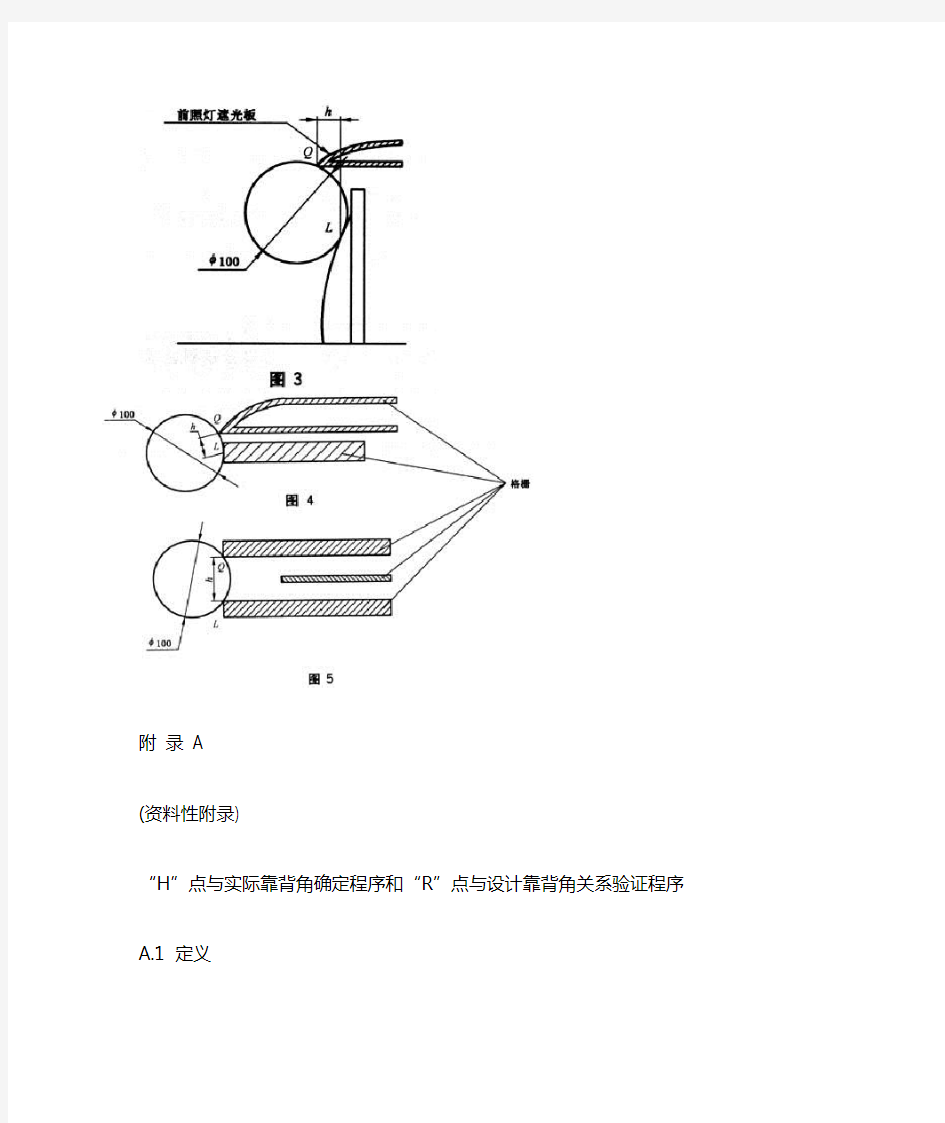

单位为毫米

附录 A

(资料性附录)

“H”点与实际靠背角确定程序和“R”点与设计靠背角关系验证程序

A.1 定义

A.1.1 乘坐位置“H”点:是第A.3章所述的三维H点装置的躯干与大腿的理论旋转轴在纵向垂直平面内的标记点。

A.1.2 “R”点或“乘坐基准点”:指由车辆制造厂规定的基准点:

A.1.2.1 有关于三维坐标系来确定;

A.1.2.2 与躯干和大腿的旋转点(“H”点)的理论位置相同,座椅处于制造厂给定的每个座椅最低和最后的正常驾驶或乘坐位置。

A.1.3 “座椅靠背角”:指座椅靠背与铅垂方向的夹角。

A.1.4 “实际靠背角”:指第A.3章所述的三维H点装置的躯干线与过“H”点铅垂线之间的夹角。

A.1.5 “设计靠背角”:指由制造厂规定的:

A.1.5.1 座椅处于制造厂给定的每个座椅最低和最后的正常驾驶或乘坐位置,确定的座椅靠背角;

A.1.5.2 过“R”点的铅垂线与躯干线之间的夹角;

A.1.5.3 理论上与实际靠背角相等。

A.2 “H”点和实际靠背角的确定

A.2.1 制造厂提供的每个座椅都应确定“H”点和实际靠背角。如果认为同一排座椅是相同的(长条座椅、相同座椅等),每排座椅只需确定一个座椅的“H”点和“实际靠背角”。第A.3章所述的三维H点装置安放在该排有代表性的位置上,该位置是:

A.2.1.1 关于第一排:驾驶员座椅;

A.2.1.2 关于其他排:某一外侧座椅。

A.2.2 确定“H”点和实际靠背角时,座椅处于制造厂给定的每个座椅最低和最后的正常驾驶或乘坐位置。若座椅靠背角是可调的,座椅靠背应在制造厂规定的位置锁止,制造厂没有规定任何位置,座椅靠背应在实际靠背角为25°的位置锁止。

A.3 三维“H”点装置的描述

A.3.1 三维H点装置的质量和外形与平均身高的成年男性的质量和外形相同,见图A.1和图A.2。

A.3.2 三维H点装置包括:

A.3.2.1 背板和座板,模拟人体的躯干和大腿,两者机械地铰接于“H”点处;

A.3.2.2 小腿杆件在连接膝部的T形杆处与座板总成相连;

A.3.2.3 模拟脚的部件,通过模拟踝部的部件与小腿杆件相连;

A.3.2.4 此外,座板上装有水平仪以检验其横向定位。

A.3.3 各个构件质量用适当的点代替相应构件的重心,三维H点装置的总

质量大约是75.6 kg。图A.2中的列表给出其各构件质量的讲明。

A.3.4 三维H点装置的躯干线是过背板和座板的连接点与颈和胸的理论连接点的直线(见图A.1)。

A.4 三维“H”点装置的安装

三维H点装置按下列方式安装。

A.4.1 车辆停放在水平面上,按A.2.2的规定调整座椅位置。

A.4.2 在被检验的座椅上铺一块布以便安装三维H点装置。

A.4.3 三维H点装置放在被检验的座椅上,其旋转轴与车辆纵向对称面垂直。

A.4.4 三维H点装置的脚放在下述位置:

A.4.4.1 前排座椅,使用来检验三维H点装置座板横向定位的水平仪指示水平。

A.4.4.2 后排座椅,尽可能通过前排座椅的方式调整。如果两脚落在地板不同的水平位置上,应以先与前排座椅接触的脚作为基准来放置另一只脚,使检验三维H点装置座板横向定位的水平仪指示水平。

A.4.4.3 如果在中间座椅确定“H”点位置时,则两脚分别放在通道的两侧。

A.4.5 放上大腿重块,调平检验三维H点装置座板横向定位的水平仪。A.4.6 通过三维H点装置的连接膝部的T形杆和背板向前旋转,把三维H 点装置从座椅靠背上移开。然后将背板向后倾到后限位块,把三维H点装置重新放在座椅上,三维H点装置背板重新放在座椅靠背上。

A.4.7 对三维H点装置施加100N±10N的水平力两次,图A.2中的箭头表示力的作用点和方向。

A.4.8 躯干重块放在左右两侧位置上,并调平三维H点装置的横向水平仪。

A.4.9 使三维H点装置的横向水平仪保持水平,将三维H点装置背板向前旋转直到躯干重块在“H”点正上方,以便减小与座椅靠背的摩擦。

A.4.10 轻轻向后移动三维H点装置的背板,安装操作就此完成。三维H点装置的横向水平仪应水平,若不水平,重复上述程序。

A.5 结果

A.5.1 按A.4章要求安装完三维H点装置后,就确定了车辆座椅的“H”点和实际靠背角,实际靠背角是过“H”点的铅垂线和躯干线之间的倾角。A.5.2 测量“H”点在三维坐标系中的坐标和实际靠背角,同时与车辆制造厂提供的数据相比较。

A.6 验证“R”点与“H”点的相对位置和设计靠背角与实际靠背角的关系

A.6.1 符合A.5.2规定的“H”点和实际靠背角的测量结果与车辆制造厂提供的“R”点坐标和设计靠背角相比较。

A.6.2 如果“H”点坐标位于水平与铅垂方向边长均为50mm且对角线交于“R”点的正方形内,同时实际靠背角偏离设计靠背角小于5°,关于上述乘坐位置,应认为“R”点与“H”点相对位置以及设计靠背角与实际靠背角关系满足要求。

A.6.2.1 若符合A.6.2的规定,“R”点和设计靠背角可用于试验。也能够调整三维H点装置使“H”点和“R”点一致,实际靠背角和设计靠背角一致。

A.6.3 如果“H”点或实际靠背角不符合A.6.2的规定,则“H”点或实际靠背角再重新确定两次共3次)。如果3次中有两次结果符合要求,则试验结果是满足要求的。

A.6.4 如果3次操作中至少有两次结果不符合A.6.2的规定,则试验结果无效。

A.6.5 如果处于A.6.4所述的情形,或由于车辆制造厂未提供有关“R”点位置或设计靠背角的数据,而使检验无法进行时,则应取3次测量结果的平均值用于本标准涉及“R”点或设计靠背角的所有场合。

附录 B

(资料性附录)

本标准章条编号与ECE R61章条编号对比

表B.1 本标准章条编号与ECE R61章条编号对比

商用车驾驶室 □文/叶福恒 许 可 张延平 单 勇(中国第一汽车集团公司技术中心) 全浮式悬置系统开发(二) (接上期) 计算完成后对计算结果进行极差分析,分析结果如表 8所列。其中-y ji 表示第j列的第i个水平所对应的数据之和平 均值。从表8中可以看到,前悬置减振器拉伸阻尼值、后悬 置减振器压缩阻尼值对全浮式悬置的影响较大,其中后悬 置减振器压缩阻尼值的影响最大。 图11~图13为各因素不同搭配条件下的试验指标,通 过分析可知,减振器阻尼值和弹簧刚度值的最优搭配为前 悬置减振器拉伸与压缩阻尼值搭配A 3B 3 、前后悬置弹簧刚 度值搭配H 3F 2 、后悬置减振器拉伸压缩阻尼值搭配D 2 E 1 , 这时各试验指标加权加速度均方根值均达到最小。 图11 前悬置减振器不同搭配条件下试验指标 图12 弹簧刚度不同搭配条件下试验指标3.2.3 铰接轴套刚度确定 悬置铰接轴套必须具有足够的刚度,以保证铰接位置径向不产生较大的弹性变形(一般不超过2mm)、轴向不产生变形,避免因驾驶室沿X向和Y向行程过大而出现异常振动。 表8 极差分析结果 2010.4. HEAVY TRUCK《重型汽车》7

《重型汽车》HEAVY TRUCK 2010.4. 8 Qicheyanjiu 图13 后悬置减振器不同搭配条件下试验指标 3.2.4 全浮式悬置各向行程控制 对全浮式悬置各向行程的控制一般通过设置合理的限位机构实现,通常要求悬置在车辆垂直方向具有一定的行程,而在车辆横向和纵向只具有微小行程以防驾驶室窜动。基于上述原则,该车悬置设计时采取了一些有效的控制措施。 3.2. 4.1 X 向(纵向)行程控制 前悬置一般设置呈前、后方向布置的连杆,连杆一端与驾驶室铰接,另一端与车架铰接,可以限制驾驶室沿车辆X 向的运动。连杆通常以托架的结构形式出现,包括冲焊件、铸造件、锻件等。 X 向限位连杆应能满足在实现X 向限位的同时不影响驾驶室上、下运动,这就需要在结构允许的条件下尽量增大连杆长度,使驾驶室上、下运动引起的连杆摆动角很小,同时连杆摆动引起的X 向微小行程应在连杆铰接位置处的橡胶衬套弹性变形范围内。 连杆布置时应尽量保持水平状态,从而保证连杆上、下均匀摆动,避免某一方向摆动受限制,影响悬置衰减特性。 悬置各部件在X 向应配合紧密,连接可靠,尽量减小配合间隙,避免因部件X 向窜动引起驾驶室异常振动。3.2.4.2 Y 向(横向)行程控制 在结构设计时,该车悬置设置了专门的横向限位杆,用以提高驾驶室横向稳定性。横向限位杆一般是两端带吊耳的圆杆,吊耳是硫化橡胶件。横向限位杆及常见的吊耳衬套结构形式如图14~图16所示。 驾驶室上、下跳动时,横向限位杆上、下摆角随杆初始长度的变化趋势可参考图10所示曲线。为保证驾驶室正常上、下运动,同时也为了避免过大的悬置横向行程引起驾驶室异常振动,横向限位杆吊耳衬套最大变形量应满足公式(4)的要求。 l 2 + a 2 -l ≤4 (mm ) (4)橡胶衬套径向刚度可参照如下公式计算: E ap = (4+3.290S 2)G (6) 式中 S ——形状系数; E ap ——弹性模量(天然橡胶); G ——切变模量(天然橡胶); K r ——径向刚度。 综合以上,可以确定限位杆所受的拉伸或压缩力大小,从而按照正应力计算公式确定限位杆的最小截面半 (5) S = l 1r 2-l 2r 1 (r 22-r 12)log e ( ) l 1r 2 l 2r 1 (7) K r =1.36(E ap +G ) l 1r 2-l 2r 1 (r 2-r 1)log e ( ) l 1r 2 l 2r 1 汽车研究

产品设计任务书 编制: 校对: 审核:标准: 批准: XXXX汽车研究院有限公司 (如二○○六年六月)设计任务书编制年月

目录 1 综合概 要.................................................. .................... . (3) 1.1 任务来源和开发目的 (3) 1.2 用途和市场预 测............................................................................... .. (3) 1.3 设计原则........................................................................................... .. (3) 1.4 法律法规........................................................................................... .. (5) 2 技术指 标..................................................... .................... .................... . (9) 3整车成本控 制..................................................... .................... .................... . (12) 4 车型配置 表................................................... .................... .................... . (13) 5 系统特征………………………………………….…....…………...…………….. ...……………..….. .1 6 5.1 动 力............................................................................. .................... .. (16) 5.2 底 盘............................................................................. . (17) 5.3 车 身............................................................................. . (18) 5.4 内外饰 (19) .20……………..……………. ... ...……………………………………….…………………………附件.5 5. 5.6 电子电器 (22) 5.7 安全系统 (24)

悬置系统设计指南 编制: 审核: 批准: 发动机工程研究二院 动力总成开发部

主题与适用范围 1、主题 本指南介绍了动力总成悬置系统开发的基本知识和基本过程,以及所涉及到的基本流程文件核技术文件。 2、适用范围 本指南适用于奇瑞所有装汽油或柴油发动机的M1类车动力总成悬置系统的设计。

目录 一、悬置系统中的基本概念 (4) 1.1 悬置系统设计时的基本概念 (4) 1.2动力总成振动激励简介 (6) 二、悬置系统的作用 (8) 2.1 悬置系统的设计意义及目标简介 (8) 2.2 动力总成悬置系统对整车NVH性能的影响 (8) 三、悬置系统的概念设计 (10) 3.1 悬置系统的布置方式选择 (10) 3.2 悬置点的数目及其位置选择 (11) 3.3 悬置系统设计的频率参数 (13) 四、悬置系统相关设计参数 (14) 4.1动力总成参数 (14) 4.2 制约条件 (15) 五、悬置系统设计过程中的相关技术文件 (16) 5.1 悬置系统VTS (16) 5.2 悬置系统DFMEA (17) 5.3 悬置系统DVP&R (17) 5.4 其它技术及流程文件 (17)

一、悬置系统中的基本概念 1.1 悬置系统设计时的基本概念 1:整车坐标系:原点在车身前方,正X方向从前到后,正Y方向指向右侧(从驾驶员到副驾驶),正Z方向朝上如图(1-1)。 (图1-1)整车坐标系 2:发动机坐标系:原点在曲轴中心线与发动机和变速箱结合面的交点处;正X方向从变速箱到发动机,沿着曲轴中心线,正Y方向指向右侧如果沿着正X方向看,正Z方向朝下如图(1-2)。 (图1-2)发动机坐标系 3:主惯性矩坐标系:原点在动力总成的质心位置,正X方向从变速箱到发动机,沿着最小主惯性矩轴线,正Y方向通常沿着最大主惯性矩轴线,正Z方向朝下并且沿着中等主惯性矩轴线如图(1-3)。

GB 11552一1999 前言 本标准是GB 11552一1989《汽车内部凸出物》的修订版,本标准在技术内容方面是等效采用欧洲的74/60/EEC(欧共体各成员国关于汽车内部安装件的协议)及78/632/EEC(74/60/EEC的修正案)法规制定的。编写格式按照GB/T 1.1—1993《标准化工作导则》的规定,并根据实际情况对原法规在格式及段落上做适当调整。 本标准附录A、B、C、D是标准的附录,附录E是提示的附录。 本标准自实施之日起,同时代替GB l1552—1989。 本标准由国家机械工业局提出。 本标准由全国汽车标准化技术委员会归口。 本标准由长春汽车研究所负责起草。 本标准起草人:陆江天、齐惠文 中华人民共和国国家标准 GB 11552一1999 轿车内部凸出物代替 GB l1552—1989 Passenger Car-Internal Protrusions 1 适用范围 1.1 本标准规定汽车车厢内部除内后视镜外的所有构件,包括车身附件、按钮、手操纵杆、顶盖(含活动,顶盖)、座犄靠背和座椅后部零件等在凸出物方面的规定和测试方法。 1.2 本标准适用于轿车,其余Ml类车可参照执行。 2 引用标准

GB/T ll563一1995 汽车“H”点确定程序。 3 定义 本标准采用下列定义。 3.1 头部碰撞区 在静态条件下、用附录A规定的测量装置(球头模型)所能触及的车厢内部所有未装玻璃的区域。 3.2 头部碰撞基准区(以下简称基准区) 头部碰撞区内对凸出物有特殊规定的区域。(基准区的确定见附录A) 3.3 仪表板水平线 由与仪表板垂直相切的切点所确定的水平线。 3.4 顶盖 汽车顶部由前风窗上缘与后窗上缘(或背门上缘)和两侧围上框架所围成的部分。 3.5 敞蓬车 除前风窗支柱、顶蓬翻转支架、座椅安全带固定点外,一般在车辆侧窗下边缘以上车身结构无刚性零件的车辆。 3.6 活顶轿车 顶盖或其一部分能向后折叠、打开或滑动的车辆。 3.7 折叠座椅 临时使用的辅助座椅,在通常情况下是折叠的。 4 规定 4.1 前排座椅“H”点(见GB/T 11563—1995)之前,仪表板水平线以上的车厢内部构件(侧门除外)。 4.1.1 在基准区内,不得存有任何危险的可能导致乘员严重伤害的粗糙表面或尖棱。下述 4.1.2~ 4.1.6所述构件如果符合这些规定,则应认为是满足规定。

龙源期刊网 https://www.doczj.com/doc/cb16332209.html, 某商用车驾驶室白车身模态分析 作者:谢小平,韩旭,陈国栋,周长江 来源:《湖南大学学报·自然科学版》2010年第05期 摘要:以某商用车驾驶室白车身为原型,利用模态分析方法对其动力学特征参数进行分析.在理论(正问题)和实验(反问题)两个互补的模态分析过程中,利用有限元模型进行理论模态分析,为实验模态分析的实施打下良好基础.分别采用最小二乘复指数法(LSCE)和最小二乘复频域法(LSCF)进行实验模态分析,得到各阶模态振型并对理论分析的结果进行修正.经过两种结果的比较和分析,最终得出准确的模态分析结果并对白车身原型提出改进意见.生产厂商依据改进意见进行工艺改进,通过用户实际使用证实了改进方案的有效性和正确性. 关键词: 商用车驾驶室;白车身;有限元;实验模态分析;LSCE;LSCF 中图分类号:TH113.1文献标识码:A Modal Analysis of Commercial Vehicle Cab’s Body-in-White XIE Xiao-ping+, HAN Xu, CHEN Guo-dong, ZHOU Chang-jiang (State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Faculty of Mechanical and Vehicle Engineering, Hunan University, Changsha, 410082) Abstract: The theory modal analysis (TMA, forward problem) and experimental modal analysis(EMA, inverse problem) methods are both used to analysis dynamics characteristic parameters of one commercial vehicle cab’s body-in-white. Finite element modal analysis is carried out to get mode shape and lay down well basis to experimental modal analysis in TMA process. In EMA process, LSCE(Least Squares Complex exponent method) and LSCF (Least Squares Complex Frequency Domain method) methods are used to get mode shape and modify TMA results. With comparison to all results, the accurate conclusion can be reached and improvement opinion is brought forward to the prototype. The improvement projection was proved to be effective by consumers’utilization after manufacturer put it into applications. Keywords: commercial vehicle cab’s bod y-in-white; finite element method; experimental modal analysis; LSCE; LSCF 车辆在行使的过程中常因路面不平,车速和运动方向的变化,车轮、发动机和传动系的振动激励,以及齿轮的冲击等各种外部和内部激励,极易引起整车和局部振动。当外界激振频率与系统固有频率接近时,将产生共振[1]。

汽车强制性标准 标准号标准名称代替标准 一、汽车主动安全 照明与光信号装置 GB 4599—2007汽车用灯丝灯泡前照灯GB 4599—1994 GB 4660—2016机动车用前雾灯配光性能GB 4660—2007 GB 4785—2019汽车及挂车外部照明和光信号装置的安装规定GB 4785—2007 GB 5920—2019汽车及挂车前位灯、后位灯、示廓灯和制动灯配 光性能 GB 5920—2008 GB 5948—1998摩托车白炽丝光源前照灯配光性能GB 5948—1986 GB 11554—2008机动车和挂车用后雾灯配光性能GB 11554—1998 GB 11564—2008机动车回复反射器GB 11564—1998 GB 15235—2007汽车及挂车倒车灯配光性能GB 15235—1994 GB 17509—2008汽车及挂车转向信号灯配光性能GB 17509—1998 GB 17510—2008摩托车光信号装置配光性能GB 17510—1998 GB 18099—2013机动车及挂车侧标志灯配光性能GB 18099—2000 GB 18100.1—2010摩托车照明和光信号装置的安装规定第1部 分:两轮摩托车部分代替GB 18100.1—2000 GB 18100.2—2010摩托车照明和光信号装置的安装规定第2部 分:两轮轻便摩托车部分代替GB 18100.2—2000 GB 18100.3—2010摩托车照明和光信号装置的安装规定第3部 分:三轮摩托车部分代替GB 18100.3—2000 GB 18408—2015汽车及挂车后牌照板照明装置配光性能GB 18408—2001 GB 18409—2013汽车驻车灯配光性能GB 18409—2001 GB 19151—2003机动车用三角警告牌 GB 19152—2016发射对称近光和/或远光的机动车前照灯GB 19152—2003、GB 5948—1998部分代替GB 21259—2007汽车用气体放电光源前照灯 GB 23254—2009货车及挂车车身反光标识 GB 23255—2019机动车昼间行驶灯配光性能GB 23255—2009 GB 25990—2010车辆尾部标志板 GB 25991—2010汽车用LED前照灯 制动、转向、轮胎 GB 12676—2014商用车辆和挂车制动系统技术要求及试验方法GB/T 12676—1999 GB 16897—2010制动软管的结构、性能要求及试验方法GB 16897—1997 GB 17675—1999汽车转向系基本要求 GB 20073—2018摩托车和轻便摩托车制动性能要求及试验方法GB 20073—2006 GB 21670—2008乘用车制动系统技术要求及试验方法 GB 26149—2017乘用车轮胎气压监测系统的性能要求和试验方 法 GB/T 26149—2010

1 发动机悬置系统的设计指南

1.1 悬置系统的设计意义及目标简介 现代汽车发动机无一不是采用弹性支承安装的,这在汽车行业称之为“悬置”,在力学及振动工程中则是个隔振问题。如果不用中间弹性元件而直接将发动机刚性地固紧在汽车车架(底盘)上,则当汽车在不平坦的路面上行驶时将导致机身由于车架的变形、冲击而损坏;而当汽车在平坦光滑的路面上行使时来自发动机的振动将导致车架、车身产生令人厌恶的结构噪声。此外弹性悬置还能补偿在发动机安装及运动过程中由车架变形导致的相对位置的不精确。 由此可知,悬置系统的设计目标值: 1) 能在所有工况下承受动、静载荷,并使发动机总成在所有方向上的位移处于可接受的范围内,不与底盘上的其它零部件发生干涉; 2) 能充分地隔离由发动机产生的振动向车架及驾驶室的传递,降低振动噪声; 3) 能充分地隔离由于地面不平产生的通过悬置而传向发动机的振动,降低振动噪声; 4) 保证发动机机体与飞轮壳的连接弯矩不超过发动机厂家的允许值。

1.2 悬置系统的布置方式选择 每个隔振器(悬置系统)不论其结构形状如何都可以看作由三个相互垂直的弹簧组成,按照这三个弹簧的刚度轴线和参考坐标轴线间的相对位置关系,悬置系统弹性支承的布置可以有常见的三种不同方式: 1) 平置式。这是常用的、传统的布置方式,其特征是布局简单、安装容易。在这种布置方式中,每个弹性支承的三个相互垂直的刚度轴各自对应地平行于所选取的参考坐标轴。 2) 斜置式。这是一种目前汽车发动机中用得最多的布置方式。在这种布置方式中,每个弹性支承的三个相互垂直的刚度轴相对于参考坐标轴的布置是:除一个轴平行于参考坐标外,其他两个轴分别与参考坐标轴有一夹角。一般斜置式的弹性支承都是成对地对称布置于垂向纵剖面的两侧,但每对之间的夹角可以不同,坐标位置也可任意。这种布置方式的最大优点是:它既有较强的横向刚度,又有足够的横摇柔度,因此特别适用于象汽车发动机这样既要求有较大的横向稳定性,又要求有较低的横摇固有频率以隔离由不均匀扭矩引起的横摇振动。此外,它还可以通过斜置角度、布置位置以及隔振器两个方向上的刚度比等适当配合来达到横向——横摇解耦的目的,这是平置式较难做到的。 3) 会聚式。这种布置方式的特点是弹性支承的所有隔振器的主要刚度轴均会聚相交于同一点。除了有良好的稳定性外它最大的优点是可以通过调节倾斜角度和布置坐标的关系来获得六种完全独立的

口文/叶福恒许可张延平单勇(中国第一汽车集团公司技术中心) 1前言 全浮式悬置系统通过适当增大驾驶室在车辆垂直方向的上、下运动行程,使悬置弹簧和减振器得以充分缓冲并衰减车架上端传来的振动。目前,国外如奔驰、斯堪尼亚、曼等60%以上中重型货车均采用驾驶室全浮式悬置。2000年以前,国内生产的中重型货车普遍采用橡胶悬置,但是近几年驾驶室全浮式悬置在中重型货车上的使用也逐渐增多。经过近10年的发展,全浮式悬置巳经成为中重型货车的产品特征之一,并逐渐取代橡胶悬置成为商用车的标准配置。 在驾驶室悬置设计方面,武汉理工大学在2006年运用ADAMS软件中的试验设计技术对某型商用车驾驶室悬置进行了优化改进,取得了比较好的效果。2008年,由于出口俄罗斯的需要,中国第一汽车集团公司把驾驶室碰撞模拟仿真技术引入到驾驶室悬置改进中,通过分析改进及碰撞模拟试验等手段使最终生产车型完全满足欧洲相关法规要求。但是,上述所采取的措施都只停留在样车试制完成以后的改进中,缺少在设计之初就采取行之有效的措施对悬置性能进行预测优化。另外,在设计过程中,对全浮式悬置结构细节的充分分析和详细设计同样影响着悬置隔振性能的发挥。本文通过对某商用车驾驶室全浮式悬置的开发,总结出一套合理的结构开发思路,为今后的悬置开发提供设计参考。2全浮式悬置系统定义及主要构成 全浮式悬置系统是指驾驶室所有悬置均采用螺旋弹簧、钢板弹簧或空气弹簧作为弹性支撑元件,采用液力减振器作为阻尼元件,能够获得较大行程的悬置系统。 全浮式悬置系统通常由前悬置总成和后悬置总成两部分构成,一般包括弹簧、减振器、导向机构、支撑托架、橡胶衬套或橡胶软垫等,多数前悬置还包括稳定杆。上述结构构成使全浮式悬置能够充分衰减从路面和发动机传递到驾驶室的振动,并保持驾驶室的正确运动,可为驾驶员和乘员提供舒适的乘坐环境。 3全浮式悬置系统设计 全浮式悬置系统的可靠性能及对振动的衰减能力与悬置的结构设计和参数控制密不可分。在全浮式悬置开发过程中,结构设计和参数控制相辅相成,必须同时进行。3.1结构设计及分析 3.1.1设计概述 全浮式悬置结构部件通常采用铸铁件、合金锻造件、冲焊件和型材等,国外也有采用铝合金铸造件的。由于受国内工艺限制,铸铁件和合金锻造件往往会使悬置质量增加较多。该车型悬置设计强调采用冲焊件结构满足使用功能要求,采用封闭腔型结构或U型截面结构大幅度提高悬置支架刚度和强度,提高支架对各向载荷的承载能力,减少由于支架刚性不足引起的驾驶室异常振动。 2010.3.HEAVYTRUCK《重型汽车》 口

目次 前言................................................................................II 1 范围 (1) 2 规范性引用文件 (1) 3 术语和定义 (1) 4 要求 (2) 5 试验方法 (5) 6 检验规则 (13) 7 标志、包装、运输和储存 (14) 附录A(规范性附录)总成挥发性有机物和醛酮组分散发量采样方法——袋式法 (16)

前言 本标准按照GB/T 1.1-2020《标准化工作导则第 1 部分:标准的结构和编写》给出的规则起草。 本标准代替QC/T 804-2014《乘用车仪表板总成和副仪表板总成》,与QC/T 804-2014相比,除编辑性修改外主要修改内容如下: ——新增总成挥发性有机物和醛酮组分散发量的要求和试验方法(见4.2.3.1和5.2.3.1); ——新增总成气味(本版4.2.3.2和5.2.3.2); ——取消甲醛散发量、气味特性、可冷凝组分和总有机物挥发量的要求和试验方法(见2014版的4.2.3.1、~4.2.3.4和5.2.3.1~5.2.3.4)。 ——新增耐刮擦性要求和试验方法(见4.2.5和5.2.5); ——新增抗发粘性要求和试验方法见4.2.7和5.2.7); ——新增禁用物质要求和试验方法(本版4.2.13和5.2.13); ——修改无缝气囊仪表板抗冲性能的试验方法(见5.2.14); ——新增手套箱强度要求和试验方法(见4.2.15.1和5.2.15.1); ——新增储物盒强度要求和试验方法(见4.2.15.2和5.2.15.2); ——新增副仪表板扶手强度要求和试验方法(见4.2.15.3和5.2.15.3); ——新增出风口强度要求和试验方法(见4.2.15.4和5.2.15.4); ——新增手套箱耐久要求和试验方法(见4.2.16.1和5.2.16.1); ——新增储物盒耐久要求和试验方法(见4.2.16.2和5.2.16.2); ——新增副仪表板扶手耐久要求和试验方法(见4.2.16.3和5.2.16.3); ——新增出风口耐久要求和试验方法(见4.2.16.4和5.2.16.4); ——新增仪表板子系统气囊点爆要求和试验方法(见4.2.17和5.2.17); ——修改耐溶剂性的试验方法(见5.2.2) ——修改低温落球试验的试验方法(见5.2.9); 本标准由全国汽车标准化技术委员会提出并归口。 本标准起草单位:上海延锋金桥汽车饰件系统有限公司 本标准主要起草人:侯剑锋、陶政、邵雄、王忠杰、林芳景、王茜

随着现代汽车的发展,人们对于汽车的要求也已经不再局限于车辆的外观以及安全上,对于车辆的舒适性也给予了越来越多的要求,车辆的平顺性的好坏对于汽车的舒适性有着重要影响。在传统的设计中,商用车驾驶室与车架直接相连,车辆在行驶时所受到的路面冲击将直接传递到驾驶室上,因而驾驶室的平顺性较差。随着人们对汽车乘坐舒适性的要求不断提高,部分商用车使用橡胶垫作为驾驶室和车架的连接件,这种方式起到了一定的隔振效果,但隔振方式已不能满足现有的需要,于是通过采用驾驶室悬置隔振系统来提高车辆的平顺性。 国内为改变驾驶室的平顺性,一些企业开始采用驾驶室悬置隔振系统,利用弹簧阻尼元件构成悬置系统将驾驶室与车架相连。北汽福田欧曼、东风集团商用车部、一汽集团商用车部、东风日产柴油重卡、陕汽德龙F2000等为代表的国产商用车已经全部采用了驾驶室悬置隔振方式来提高车辆的平顺性。在对驾驶室平顺性的研究中发现,商用车中包括车辆结构参数、悬置隔振系统性能参数、主悬架性能参数等,这些参数选取的合适与否对于驾驶室的平顺性都有一定影响,因此如何对影响驾驶室平顺性的关键参数进行较好的选择与匹配是改善驾 驶室平顺性的重要途径。 在整车设计中,驾驶室悬置系统设计是整车设计的重要组成部分。目前,国内不少企业将驾驶室悬置隔振技术引入到商用车设计中来提高驾驶室平顺性。所谓驾驶室悬置是指利用弹簧阻尼元件构成悬置系统,将驾驶室悬置在车架上。目前驾驶室悬置系统按结构形式分

主要包括全浮式驾驶室以及半浮式驾驶室两种。 全浮式驾驶室即驾驶室由前后左右四组弹性元件构成悬置系统 将驾驶室悬置于车架之上。全浮式驾驶室悬置系统由前、后两组悬置系统组成,前悬置结构包括螺旋弹簧、简式减振器、横向稳定杆、拉杆等,后悬置结构包括横梁、螺旋弹簧以及拉杆等。图2—1及图2—2分别给出了全浮式驾驶室前后悬置结构。 半浮式驾驶室相对于全浮式驾驶室而言,其驾驶室前部两个支承点采用铰接方式与车架相连,后悬置结构也采用弹簧和阻尼元件构成后悬置连接到车架上。 除了按结构形式区分驾驶室悬置系统外,还可以根据悬置结构所采用的弹性元件来分,主要包括:螺旋弹簧驾驶室悬置、钢板弹簧驾驶室悬置、空气弹簧驾驶室悬置等。 在选取过程中,以下问题需要考虑。 1.驾驶室悬置系统刚度、阻尼值与主悬架刚度、阻尼值的匹配问题。 2.驾驶室悬置系统其它参数如弹性元件安装点位置、悬置系统前悬

附件 更新、新增标准检验项目同一型式判定技术条件 5.31 汽车护轮板GB 7063-2011 ●车身形状和尺寸相同。(但不包括由于加装/选装前后防撞 杆、顶置行李架、外挂式备胎、进气隔栅、附加照明灯具 等引起的车身形状和尺寸变化。) ●轮胎断面宽度相同或减少,轮辋直径相同; ●悬架型式相同。 5.35 风窗玻璃除霜系统功能GB 11555-2009 ●前排座椅之前的车身形状、尺寸相同; ●“R”点坐标相同; ●除霜系统工作原理相同; ●暖风电机功率相同或增加。 5.36 风窗玻璃除雾系统功能GB 11555-2009 ●前排座椅之前的车身形状、尺寸相同; ●“R”点坐标相同; ●除雾系统工作原理相同; ●暖风电机功率相同或增加; ●乘员座位数量相同或减少。 5.42 乘用车外部凸出物GB 11566-2009 ●车身及其外装饰件相同。 注:不包括仅仅是车身的加长或缩短,其余不变。 5.43 专用小学生校车座椅及其车辆固定件的强度 GB 24406-2009 ●座椅结构型式、规格型号、生产企业相同; ●座椅固定件结构、材料及固定方式相同;

●座椅上安装的安全带固定点的数量相同或减少; ●车身规格型号、生产企业相同。 5.44 汽车座椅头枕GB 11550-2009 ●座椅和头枕结构型式、调节范围、规格型号、生产企业相同; ●座椅固定方式相同; ●座椅“R”点坐标相同。 5.50 无线电骚扰特性GB 14023-2011 a) 上电且发动机不运转模式下: ●车身本体材料(金属或玻璃钢)相同; ●车载音视频系统规格型号、生产企业相同; ●汽车组合仪表规格型号、生产企业相同; ●汽车危险报警控制器(闪光继电器或ECU)规格型号、生 产企业相同; ●空调控制器规格型号、生产企业相同; ●刮水器控制器规格型号、生产企业相同; ●气体放电灯规格型号、生产企业相同; b)发动机运转模式下: ●车身本体材料(金属或玻璃钢)相同; ●发动机规格型号、生产企业相同; ●分电器、高压线与点火线圈规格型号、生产企业相同,火化 塞规格型号相同; ●ECU规格型号、生产企业相同; ●发电机规格型号、生产企业相同; ●柴油发动机电控喷油泵、电控喷油器、电控EGR阀规格型 号和生产企业相同; c) 对新能源车辆: ●动力电池组总电压、总容量相同或减少不超过20%; ●动力电池组安装位置相同; ●驱动电机及控制器型号、生产企业相同;

《商用车前下部防护要求》的法规解读和设计难点 东方汽车网2012-03-26 15:53:25 作者:撰文/北汽福田汽车工程研究院唐波来源: 文 字大小:[大][中][小] 《商用车前下部防护要求》法规的介绍 在我国混合交通模式为主的交通环境中,许多二级公路和乡村公路都没有设置中央隔离带,小型车辆逆行超车很容易造成小型车辆钻入商用车前下部的恶性事故(图1所示)。欧洲从1980年开始商用车前下防护的研究(图2所示),1994年实施了ECE—R93商用车前下防护的法规。中国借鉴了欧洲ECE—R93法规制订了GB26511-2011《商用车前下部防护要求》的强制性法规,2011年5月12日发布,2012年1月1日实施,本标准2013年1月1日起新车型正式实施,在生产车型2015年1月1日起实施。所以目前国内各大商用车企业全新设计的N2、N3类卡车必须要充分考虑《商用车前下部防护要求》,在商用车前部设计安装前下防护装置。作者参与了本项标准的讨论工作,并且在全新开发的重型卡车当中设计了前下防护装置,对现有中型卡车加装了前下防护装置。 前下防护装置设计原理和《商用车前下部防护要求》法规检测 目前国内 商用车前保险杠出 于造型和降低风阻 系数的需要,保险 杠流线型设计,保 险杠下延,材料采 用塑料纤维,但在 下部没有刚度很大 的横梁,不能抵挡 轿车的钻入。商用 车前下防护装置的 作用是在小型车辆 与商用车发生正面 碰撞(图3所示)、侧面碰撞(图4所示)、后部追尾(卡车追尾小车),防止将小车卷入卡车的纵梁下部。作者选择道路行驶当中两款典型的乘用车作为保护车型,MPV和轿车的前纵梁、前保险杠、后纵梁、后保险杠、防侧撞横梁这些碰撞主要承力件的高度范围在350~550mm。因此商用车的前下防护装置高度必须控制在400mm左右,在各种碰撞当中才能把小型车“推”开,防止其卷入到卡车纵梁下部。 在设计当中,综合考虑GB26511-2011《商用车前下部防护要求》和 GB26512-2011《商用车驾驶室乘员保护》法规统一考虑,前下防护装置和驾驶室悬置采用一体化设计,前下防护装置的支架向上延伸,同时作为驾驶室前支撑铰

A t &m 跡界 电泳仿真分析在商用车驾驶室上的应用 赵梓淇1 李文刚1 王岩2 俞勇2 (1.中国第一汽车股份有限公司技术中心,长春130011 ;2.—汽解放青岛汽车有限公司,青岛266043) 摘要:介绍了利用仿真软件对商用车驾驶室白车身电泳成膜情况进行计算分析的流程。 以某商用车为例,分析了在样车试制阶段对驾驶室白车身的电泳情况进行拆解后发现的问题, 利用E -co atm aO 仿真软件进行分析的主要内容和计算结果,并将优化前、后的计算结果与拆 解实车的电泳情况进行了对比。结果表明,该仿真手段具有高效性和可靠性,能够确认车身电 泳有效的优化方案,在涂装同步工程工作中具有一定的实际应用价值。 关键词:电泳仿真分析商用车驾驶室 中图分类号:TQ 639 文献标识码:B ^ ----1— 1刖@ 电泳涂装是车身防腐的主要手段,电泳涂膜 耐腐蚀性优良,是确保车身防腐性能的基础。车 身结构复杂,钣金层次较多的内腔区域因电场屏 蔽效应而导致电力线难以穿过,电泳成膜困难 — 表面无膜或膜厚不足,直接影响车身的防腐 蚀性能。为了使车身内腔防腐性能满足要求,保 证在腐蚀环境下使用的可靠性,车身防腐结构设 计成为车身防腐蚀研究的热点78。在产品开发过 程中,验证车身的电泳情况通常采取的措施是:试 制的样车经前处理、电泳、烘干后,对电泳车身进 行解剖,实测电泳膜厚,发现风险区域,进行设计 更改后,再进行验证7。这种验证方式不仅周期 长、成本高,而且由于产品结构复杂,不同车型存 在差异性,因此很难准确把握车身内腔电场屏蔽 作者简介:赵梓淇(1988—),男,助理工程师,硕士学位,研究方向 为涂装工艺设计、涂装同步工程。 的变化规律。 2电泳仿真技术的应用背景 近年来,电泳仿真技术(CAE )发展迅速。该 技术基于电沉积原理,通过建立数学模型得到电 场和化学特性参数信息,可以预测白车身电泳结 果79。这种分析手段为提高产品质量、缩短开发 周期、降低开发费用提供了便利条件。有关人员 已经利用VPS 等电泳仿真软件对乘用车产品的电 泳仿真模拟开展研究,解决了一些车身防腐结构 的问题? 随着市场对商用车质量要求的不断提高,商 用车驾驶室的防腐蚀性能也逐渐被重视起来。与 乘用车相比,商用车驾驶室的电泳工艺孔往往较 少,在侧围、后围等位置可能存在较大、较狭长的 空腔结构;由于车体较宽,电泳槽宽度也相应增 加,对驾驶室中间位置的电泳效果有一定影响;另 外,对高顶驾驶室而言,内表面上角处也存在电场 被屏蔽的风险。因此,利用电泳仿真手段对商用 2017年第11期 汽车工艺与材料 AT&M 1

XX公司企业规范 编号xxxx-xxxx 汽车设计- 汽车顶盖设计规范模板 XXXX发布

汽车顶盖设计规范模板 1.范围 本规范规定了汽车顶盖总成的设计要点及判定标准等。 本规范适用于两厢车及三厢车的顶盖总成的设计。 2.规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是不注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB 11566 乘用车外部凸出物 74/483/EEC/ BQB 416 机动车辆外部凸出物 ECE R26 关于车辆就其外部凸出物认证的统一规定 BQB 416 烘烤硬化高强度冷连轧钢板及钢带 Q/ZTB 05.003-2010 A-Class Surface 曲面模型质量设计规范 FMVSS216 车辆顶盖碰撞保护(美国联邦机动车安全标准) FMVSS201 车辆头部防护(美国联邦机动车安全标准) 3.术语与定义 3.1 A-Class Surface 造型外表面数字模型的一种,满足特定的技术质量要求,用于表示最终冻结的造型外表面。 3.2 主断面 主断面是反映整车性能、结构、配合、法规等方面要求的截面。主要规定了白车身主要部位的结构形式、搭接关系、间隙设定、主要控制尺寸及公差、装配、人机工程、法规等各方面信息,是车身设计工程可行性分析的重要手段和车身结构设计的重要依据。 3.3 NVH NVH是指车辆工作条件下乘客感受到的噪声(noise)、振动(vibration)以及声振粗糙度(harshness),是衡量车身质量的一个综合性指标。 3.4 刚性分析 顶盖外板拉延成型时,由于其塑性变形的不充分性,往往会使某些部位刚性较差。刚性差的顶盖外板在受到振动后会产生空洞声,用这样的顶盖装车,汽车在高速行驶时就会发生振动,造成顶盖早期破坏,因此对顶盖外板以及顶盖总成的刚性要求不可忽视。 4.车身顶盖总成概述 顶盖是车身构件的重要组成部,顶盖的重要性和房屋的屋顶同等重要,现有市场的所有乘用车中除了特殊功用下没有顶盖外,如:敞篷车和市内无顶观光巴士,所有乘用车都有顶盖。 顶盖总成主要具有下列作用: a)遮挡风雨阳光; b)保障室内密封性,隔音防尘; c)提高车身刚度强度,整车安全; d)防止空中坠落物体砸伤乘员和损害车内物品和防盗; e)增添车内舒适性,增加车内空气流通,调节车内亮度。 4.1顶盖的形式 顶盖的形式可以按功能和车型两个方向进行区分; 非天窗顶盖 两厢车 按功能:小天窗顶盖按车型: 天窗顶盖全景天窗顶盖三厢车 全玻璃顶天窗顶盖 4.2顶盖总成组成结构 一般来说,非天窗版顶盖总成主要有顶盖本体、前顶横梁、后顶横梁、中部顶横梁(根据不同车型由一根或多根)四大机构组成。根据工艺不同,前顶横梁及后顶横梁在某些车型上先与顶盖总成与车身骨架拼接。天窗版顶盖总成主要有顶盖本体、前顶横梁、后顶横梁、天窗加强板、中部顶横梁(根据不同车型有一

日本汽车工业协会标准 编号名称 JASO B001-1997 标牌样式 JASO B002-1989 标牌质量 JASO B004-1984 乘用车外部凸出物 JASO B101-1983 货车车架宽度 JASO B102-1987 汽车保险杠高度 JASO B106-1985 商用车驾驶室内乘客的保护 JASO B203-1990 汽车发动机罩锁扣系统代码 JASO B204-1981 货车车身连接部分的形状和尺寸 JASO B205-1986 汽车滑动门锁扣系统的试验规程 JASO B301-1989 乘用车燃料系统安全试验规程 JASO B402-1989 大客车安全带固定点 JASO B404-1993 汽车遮阳板 JASO B407-1987 汽车座椅舒适性试验规程 JASO B409-1982 汽车悬挂座椅舒适性试验规程 JASO B411-1988 货车安全带固定点 JASO B801-1986 汽车座椅词汇 JASO B802-1988 乘用车车身词汇 JASO B803-1995 汽车气囊词汇 JASO C101-1989 汽车离合器盖总成 JASO C102-1989 汽车离合器从动盘总成 JASO C103-1995 液压离合器主缸 JASO C104-1995 液压离合器操纵油缸 JASO C203-1985 手动变速箱台架性能试验规程 JASO C204-1986 手动变速箱台架耐久性试验规程 JASO C205-1991 汽车动力输出装置的侧开口 JASO C206-1993 汽车动力输出机构箱的双层外壳及壳间间隙JASO C303-1986 汽车车轮平衡重量 JASO C304-1989 汽车半轴等速万向节 JASO C401-1987 液压制动油缸的形状和尺寸 JASO C402-1999 乘用车——行车制动器道路试验规程 JASO C403-1979 行车制动器性能要求 JASO C404-1999 货车和大客车——行车制动器道路试验规程JASO C405-1981 货车和大客车——行车制动器性能要求 JASO C406-2000 乘用车——制动装置——测功机试验规程 JASO C407-2000 货车和大客车——制动装置——测功机试验规程JASO C417-1988 乘用车——行车制动系统试验规程 JASO C418-1991 制动摩擦衬片特性试验规程 JASO C419-1989 乘用车行车制动系统测功机试验规程 JASO C421-1974 货车和大客车乘用车行车制动系统测功机试验规程JASO C427-1983 制动摩擦材料-惯性测功机疲劳试验规程

10.16638/https://www.doczj.com/doc/cb16332209.html,ki.1671-7988.2019.19.021 商用车驾驶室前面罩试验方法探究 管李艳,惠耀兵,侯向民 (陕西重型汽车有限公司汽车工程研究院,陕西西安710200) 摘要:文章针对前面罩系统的组成和验证目的,探究了前面罩系统舒适性试验方法、可靠性试验方法及开闭耐久试验方法,为商用车驾驶室前面罩设计及优化提供参考依据。 关键词:商用车;前面罩;试验方法 中图分类号:U467 文献标识码:B 文章编号:1671-7988(2019)19-55-02 Research on Test Method of Commercial Vehicle Cab Front Cover Guan Liyan, Hui Yaobing, Hou Xiangmin ( Shaanxi Heavy Duty Automobile Co., Ltd. Automotive Engineering Research Institute, Shaanxi Xi'an 710200 ) Abstract: Aiming at the composition and verification purpose of the front cover system, this paper explores the comfort test method, reliability test method and open-close endurance test method of the front cover system, which can provide reference for the design and optimization of the front cover of commercial vehicle cab. Keywords: Commercial Vehicle; Front Cover; Test Method CLC NO.: U467 Document Code: B Article ID: 1671-7988(2019)19-55-02 1 引言 前面罩是驾驶室前围外表面的覆盖件。前面罩的主要作用是与驾驶室左右侧围、保险杠形成前围封闭体,遮挡并固定前围内部的功能件[1]。为了验证商用车驾驶室前面罩匹配设计的合理性,需对商用车驾驶室前面罩系统进行试验验证,本文就验证方法进行研究。 2 商用车驾驶室前面罩系统组成及验证目的 2.1 前面罩系统的构成 前面罩系统主要由面罩本体、铰链、锁系统、气弹簧、上车扶手、格栅、扰流角板等主要部件构成。 2.2 前面罩系统的功能说明 在车辆行驶和未检修状态时,前面罩本体上一对锁环锁止在对应的锁体上。如果检修或其他原因需要打开前面罩本体时,首先手动打开前面罩锁,使一对锁环脱开对应的锁体,然后人为的操纵打开前面罩本体,前面罩本体在气弹簧和翻转铰链的作用下处于完全打开状态。关闭前面罩本体时,人为操纵关闭前面罩本体,关闭过程中,前面罩本体需要一定的闭合速度,目的是使一对锁环平稳的被推入对应的锁体中。 2.3 前面罩系统的验证目的 为了验证前面罩匹配设计是否合理,需重点关注以下几方面: (1)前面罩开启角度、铰链的布置、锁机构开启方式及结构等是否符合人机要求。 (2)前面罩总成的可靠性能是否符合整车设计要求。 (3)前面罩本体开闭耐久、铰链开关耐久、锁耐久性、气弹簧常温循环寿命等是否符合相关零件的性能指标。 (4)前面罩和周边件的配合间隙、自身零件的配合、开启角度及运动间隙等是否符合外观尺寸技术要求。 以上人机方面的要求通过操作舒适性试验方法进行验证,可靠性能是否符合整车设计要求通过整车可靠性试验方法进行验证,相关零件的耐久性能指标通过开闭耐久试验方 作者简介:管李艳(1983-),女,工程师,本科,就职于陕西重型 汽车有限公司汽车工程研究院。主要从事汽车产品试验工作。 55