现代设计技术

收稿日期:2011-04-05

基金项目:国家自然科学基金资助项目(50974023,50874019);中国

石油科技创新基金资助项目(2008D-5006-03-11);湖北省教育厅重点项目(D200612003,CXY2009007)

作者简介:蒋 薇(1978-),女,湖北潜江人,硕士,讲师,主要从

事网络制造、虚拟设计、产品设计等方面的研究.

文章编号:1006-3269(2011)02-0001-05

基于Pro /E 的蜗杆 齿轮减速器三维

模型构建及运动仿真

蒋 薇,易先中,周 歆,门朝威

(长江大学机械工程学院,湖北荆州434023)

摘 要: 以蜗杆 齿轮两级减速器为例,运用Pro /E

参数化建模和3DSM AX 动画仿真相结合的设计方案,实现了减速器所有零件的三维模型和虚拟装配;然后经过文件格式转换,在3DSM A X 软件中完成对减速器系统的运动仿真,探索出了一套基于P ro/E 的多级齿轮减速器快速高效的设计方法.

关 键 词: 蜗杆 齿轮减速器;Pr o/E;参数化;三维建模;运动仿真

中图分类号: T H132.41 文献标识码: A do i:10.3969/j.issn.1006-3269.2011.02.001

1 引言

齿轮减速器是实现任意两轴之间运动传递和动力变换的重要部件,在石油和化工等机械行业中广泛应用.国内外现行的齿轮减速器CA D 系统,虽然在原理图绘制、实体造型和工程图输出等方面取得了很大成果,但是在三维建模和运动仿真的实施方面仍存在步骤繁琐、效率低和出错率高等问题.

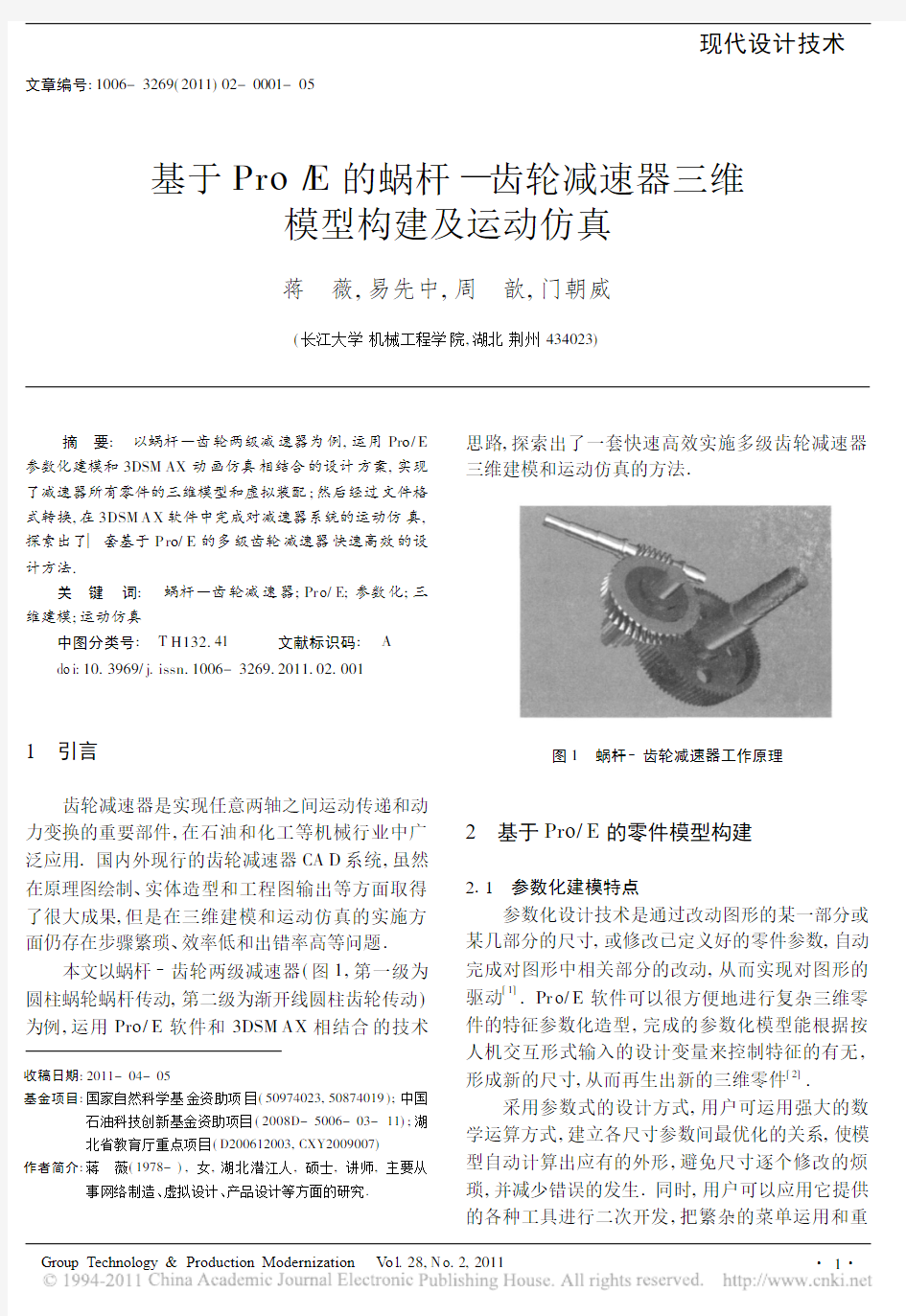

本文以蜗杆 齿轮两级减速器(图1,第一级为圆柱蜗轮蜗杆传动,第二级为渐开线圆柱齿轮传动)为例,运用Pro /E 软件和3DSM AX 相结合的技术

思路,探索出了一套快速高效实施多级齿轮减速器三维建模和运动仿真的方法.

图1 蜗杆 齿轮减速器工作原理

2 基于Pro/E 的零件模型构建

2.1 参数化建模特点

参数化设计技术是通过改动图形的某一部分或

某几部分的尺寸,或修改已定义好的零件参数,自动完成对图形中相关部分的改动,从而实现对图形的驱动[1]

.Pr o/E 软件可以很方便地进行复杂三维零件的特征参数化造型,完成的参数化模型能根据按人机交互形式输入的设计变量来控制特征的有无,形成新的尺寸,从而再生出新的三维零件[2].采用参数式的设计方式,用户可运用强大的数学运算方式,建立各尺寸参数间最优化的关系,使模型自动计算出应有的外形,避免尺寸逐个修改的烦琐,并减少错误的发生.同时,用户可以应用它提供的各种工具进行二次开发,把繁杂的菜单运用和重

现代设计技术

复性的设计过程简化为对几个变量数值的输入,根

据不同的需求,通过选择、输入不同的零件尺寸、特

征参数,快速生成新的符合要求的零件.

2.2 齿轮及齿轮轴模型构建

创建三维实体是Pro/E最重要的功能之一,必

须在专门进行实体造型的零件模块中进行.该模块

可制作出具有复杂外形和内腔,形状近乎任意的三

维实体,形成过程快速,实体尺寸能够精确控制[3].

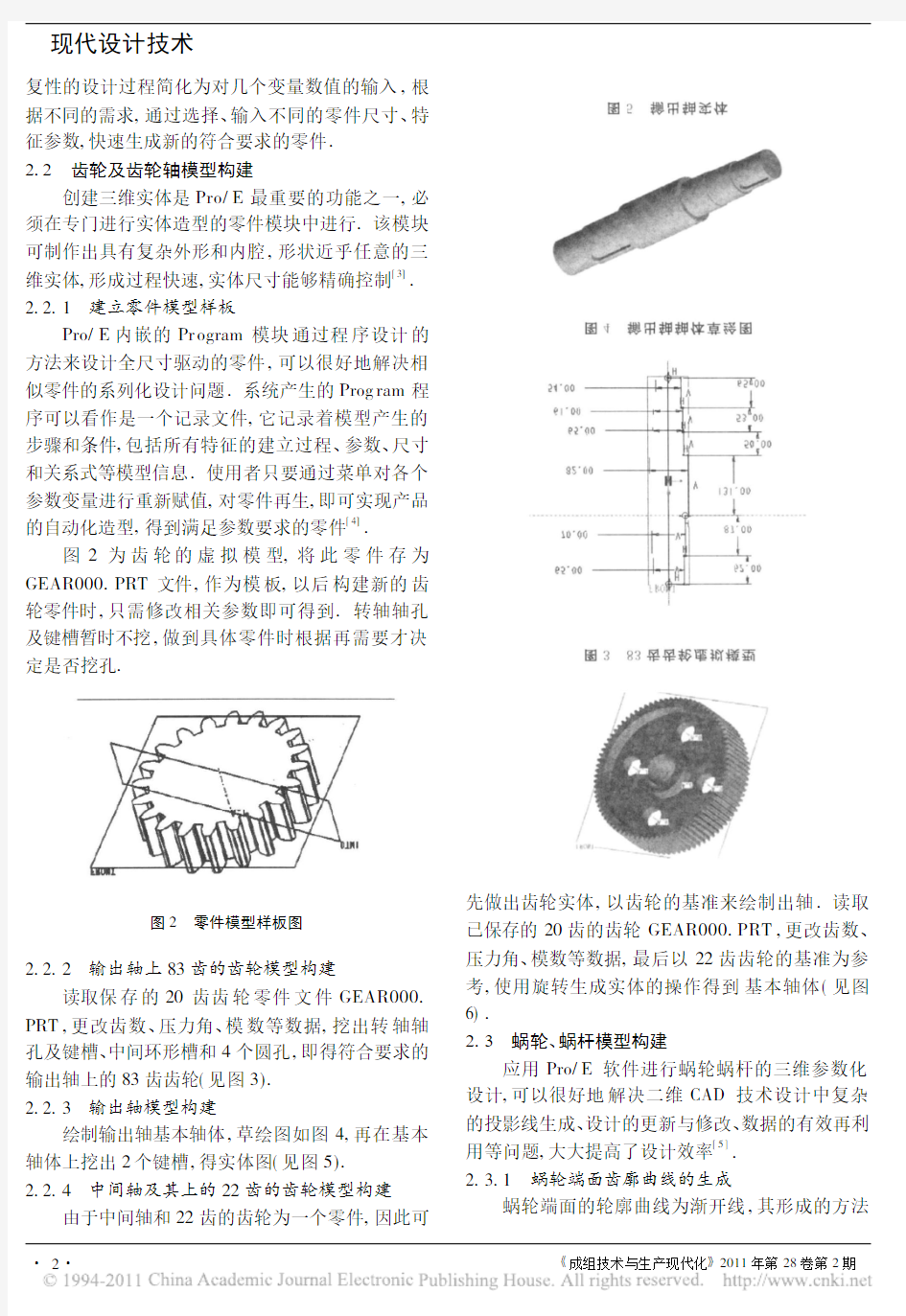

2.2.1 建立零件模型样板

Pro/E内嵌的Pr ogram模块通过程序设计的

方法来设计全尺寸驱动的零件,可以很好地解决相

似零件的系列化设计问题.系统产生的Prog ram程

序可以看作是一个记录文件,它记录着模型产生的

步骤和条件,包括所有特征的建立过程、参数、尺寸

和关系式等模型信息.使用者只要通过菜单对各个

参数变量进行重新赋值,对零件再生,即可实现产品

的自动化造型,得到满足参数要求的零件[4].

图2为齿轮的虚拟模型,将此零件存为

GEAR000.PRT文件,作为模板,以后构建新的齿

轮零件时,只需修改相关参数即可得到.转轴轴孔

及键槽暂时不挖,做到具体零件时根据再需要才决

定是否挖孔.

图2 零件模型样板图

2.2.2 输出轴上83齿的齿轮模型构建

读取保存的20齿齿轮零件文件GEAR000.

PRT,更改齿数、压力角、模数等数据,挖出转轴轴

孔及键槽、中间环形槽和4个圆孔,即得符合要求的

输出轴上的83齿齿轮(见图3).

2.2.3 输出轴模型构建

绘制输出轴基本轴体,草绘图如图4,再在基本

轴体上挖出2个键槽,得实体图(见图5).

2.2.4 中间轴及其上的22齿的齿轮模型构建

由于中间轴和22齿的齿轮为一个零件,因此可

先做出齿轮实体,以齿轮的基准来绘制出轴.读取

已保存的20齿的齿轮GEAR000.PRT,更改齿数、

压力角、模数等数据,最后以22齿齿轮的基准为参

考,使用旋转生成实体的操作得到基本轴体(见图

6).

2.3 蜗轮、蜗杆模型构建

应用Pro/E软件进行蜗轮蜗杆的三维参数化

设计,可以很好地解决二维CAD技术设计中复杂

的投影线生成、设计的更新与修改、数据的有效再利

用等问题,大大提高了设计效率[5].

2.3.1 蜗轮端面齿廓曲线的生成

蜗轮端面的轮廓曲线为渐开线,其形成的方法

现代设计技术

是:利用Pro/E软件中Curve(曲线)功能,利用

Fro m Equation(从方程)将渐开线方程转换为Pro/

E中相应的表达式,建立基准曲线,将渐开线精确绘

出.再根据齿轮的齿顶圆、齿根圆及齿数等齿轮参

数,进行co py(复制)、m ir ror(镜像)、m ove(移动)等

操作,生成渐开线齿形(见图7).

2.3.2 生成蜗轮的三维实体模型

利用齿顶圆,创建蜗轮盘体,然后进入Featur e

Cr eate Cut Adv anced Swept Blend(扫

描混合),使用该扫描混合方式创建蜗轮的轮齿,以

渐开线做混合的截面,以扫描轨迹线做Origin Tra-j

ecto ry(原始轨迹线),再利用该轨迹线创建一条垂

直于蜗轮端面的线N ormal Tr ajector y(垂直轨迹

线),即可构造出蜗轮的一个轮齿,其结果如图8

所示.

图8 切出蜗轮一个齿

将轮齿进行旋转阵列,并切除孔和键槽,形成一

个完整的蜗轮三维模型(见图9).

图9 完成的蜗轮实体

2.3.3 蜗杆实体的创建

使用与创建蜗轮相同的方法可得到蜗杆主体,

再使用旋转生成实体操作可得到轴体,拉伸去除材

料生成轴体上的键槽(见图10).

图10 完成的蜗杆实体

2.4 减速器箱体、箱盖模型构建

箱体模型也是建模过程当中最复杂的部分.建

模过程需要大量地使用系统提供的建模特征[6].在

模型创建过程中,均可用实体色与渲染色、线框显示

和隐藏线消除等成像技术来添加模型的逼真效果.

通过设置特征,采用拉伸、挖切等方式,并灵活使用

编辑、修改等工具,得到减速器箱体和箱盖的三维实

体,如图11和图12所示.

图11 减速器箱体

现代设计技术

图12 减速器箱盖

3 基于Pro/E 的零件虚拟装配

减速器内的零件模型创建工作全部完成后,就可开始创建装配模型.零件装配设计就是依照一定的顺序把满足特定关系的元件装配成组件的过程[3].通过Assem bly 模式进行零部件的组合装配时,可以遵循实际的装配过程;通过装配约束(确定各个零件之间的装配关系)将各个零件联系在一起.零件之间的装配约束主要有匹配(M ate )、对齐(A -lig n)、定向(Orient)、坐标系(Coor dSys)等几种.它也是通过人机交互来指定的,起到确定零件之间的几何约束和装配顺序的作用.

在进行虚拟装配时,将各零部件从元件库中调至装配环境中,按约束条件进行安装,得到一个逼真的虚拟装配结构,设计者可利用视角变换观察装配体的各个部分,检查设计的正确性.如发现问题可及时修改,由于装配图和零件图是相关的,各零件的设计数据也得到了修改[7].为保证设计质量,提高设计效率,虚拟装配需要确定装配顺序和装配路径.先确定各组件组装时所需零部件,并分析组件间潜在的装配顺序,从而得到一个部件装配顺序的基本框架.具体而言,装配主要有小部件装配和整体装配两种.

3.1 小部件装配

和实际装配中类似,其中的小部件装配是为整体装配做准备的.轴上除端盖以外的轴系零件的装配属于小部件装配,应用对齐等命令将各零件完全约束(定位与固定),即可完成初步的子装配[6].本系统为两级减速器,主要由输入轴、中间轴和输出轴3部分组成.

3.1.1 输出轴上零件装配

零件装配全部在PRO/E 组件模块进行,先导

入轴作为基体,再导入键,并将其约束,再导入齿轮、档圈和轴承,即可得到装配好的输出轴组件(见图13)和组件爆炸图(见图14).

3.1.2 中间轴上零件装配

与输出轴上零件装配过程相似,图15和图16分别为中间轴装配组件图和爆炸图.

3.1.3 输入轴上零件装配

图17和图18为输入轴装配组件和爆炸图.

图17 输入轴上零件装配组件

现代设计技术

图18 输入轴上零件装配爆炸图

3.2 整体装配

减速器各轴在箱座中的定位与固定、箱盖和箱座的固结、轴承端盖及附件的安装等则属于整体装配和小部件相比,整体装配较前者复杂,工作量大.将以上3个轴系组件装入箱体中,并盖上端盖、紧固螺栓,得到如图19的减速器装配组件图和如图20的爆炸图:

4 基于3DSM AX 的减速器运动仿真

4.1 文件的格式转换

选择3DSM AX 软件进行系统运动仿真.该软

件具有方便快捷、直观准确的特点.由于所有的零件模型均使用PRO/E 制作,格式为*.PRT,而*.PRT 文件不能直接导入3DSM AX,故需进行格式转换.在PRO/E 可转换的文件中,*.ST L 格式

文件可作为两个软件的中间文件进行输入、输出[8]

.

首先将PRO/E 制作的零件和装配好的组件都转换成*.ST L 格式的文件.如果按默认的偏差控制值转换为*.ST L 格式文件,零件导入到3DSM AX 后就会有缺面,使零件不完整,所以在偏差控制栏目中,弦高和角度控制值都要设得尽量小,最好都低于0.1,这样零件导入3DSM AX 后才会很完整,各个面也都很细腻.

当把所有零件都转换成*.STL 格式后,就可以直接输入3DSM AX 系统,再将其保存为*.MAX 文件,以备后续进行运动仿真时使用.

4.2 减速器运动仿真

仿真动画是基于人的视觉原理创建的运动图像,在一定时间内连续快速观看一系列相关联的静止画面时,会感觉成连续动作,每个单幅画面被称为帧.在3D Studio MAX 中,只需要创建记录每个动画序列的起始、结束和关键帧,关键帧之间的播出值则会由3D Studio MAX 自动计算完成.3D Studio M AX 可将场景中对象的任意参数进行动画记录,当对象的参数被确定后,就可通过渲染器完成每一帧的渲染工作,生成高质量的动画.以输出轴为例,为精确仿真将动画设置为300帧,其动画轨迹如图21所示.

图21 输出轴轨迹视图

其他装配动画与输出轴上零件装配动画的制作相似,只因为零件的多少不同而关键帧数量不同,从而简繁程度有所不同.

(下转第51页)

现代生产与管理技术

PLM Actualization of the3D Model

of the Product Based on Teamcenter

SUN Guo-do ng,H A O bo

(Sheny ang ligo ng U niver sity,Sheny ang110168,China) Abstract:P LM is carr ied o ut by using teamcenter.T hr ee-dimensional mo del o f pr oduct dat a manag ement plat-for m is built and impr oved based on teamcenter.Pr oduct in-for mation is manag ed by using each funct ional mo dule o f teamcenter and Bom,and managed unifiedly thr ough project management and w orkflow.

Key words:teamcenter;P LM;BOM;pr oject manage-ment;w orkflow

(上接第5页)

5 结束语

(1)以蜗杆 齿轮两级减速器为例,采用Pro/E 参数化建模和3DSM AX动画仿真相结合的技术思路,探索出了一套多级齿轮减速器快速高效参数化设计的方法.其实质是:在开始减速器装置建造前,先通过参数化建模的方式,建立零件模型样板,然后通过参数修改和相关调整,完成所有零部件的三维模型.以此为基础,分别进行输入轴、中间轴、输出轴等小部件装配,再进行减速器整体装配,最终建立起整个机械系统的虚拟模型.最后,借助3DSM AX 软件,进行减速器运动仿真.

(2)文中实现了单个零件的绘制、实体建模、整个减速器的装配及运动仿真,保证在样机制造前能直观地观察到样机的设计效果.该方法设计的蜗杆 齿轮减速器系统具有重复性好和通用性强的特点,对于降低设计成本,缩短设计时间,提高设计质量具有重要的工程价值.

参考文献:

[1] 童秉枢,吴志军.机械CAD技术基础[M].北京:清华大学出版

社,2004.

[2] 李玉萍.基于Pro/E的减速器大齿轮三维建模及参数化设计

[J].机械设计与研究,2007,23(3):84-86.

[3] 邵芝梅,孙建华.基于PRO/E的齿轮减速器三维造型设计及

机构仿真[J].煤矿机械,2006,27(7):98-100.[4] 杨 莉,夏大勇.基于Pro/E的3D渐开线蜗杆参数化设计

[J].煤矿机械,2005,(10):11-13.

[5] 阮 锦,刘 强,阮 锋.蜗轮蜗杆的三维参数化设计及其运

动仿真分析[J].机械设计与制造,2007,(11):74-76.

[6] 王春香,孙洪军.二级圆柱齿轮减速器3D模型与其运动和装

配仿真研究[J].煤矿机械,2005,(1):54-56.

[7] Wiley J.Taking the next s tep:ass embly s imulation[J].M od-

ern M anufactu ring,1997,12(4):16-20.

[8] 李利平.3DSM AX R6动画制作[M].北京:清华大学出版

社,2004.

3D Modeling and Motion Simu lation

for Gear-worm Reducers Based on Pro/E

JIANG Wei,YI Xian-zho ng,ZH OU Xin,

MEN Chao-w ei

(M echanical Eng ineer ing Colleg e,Y ang tze

U niver sity,Jingzhou434023,China)

Abstract:T o so lve the problems in the desig n of reduc-ers such as low resolution and long development cycle,the P ro/E so ft a re applied for par ametric design.A ll the3D modeling tasks o f the par ts in t he main assembly line o f the g ear-w or m reducers ar e achiev ed,and v irtual assembly ar e also realized t hr ough related modules.By co nv ersio n of file fo rmats,mo tion simulat ion of the reducer system is comple-ted in3DSM A X soft.

Key words:g ea r-w orm r educer s;Pr o/E;parametr ic;3D modeling;mo tio n simulation

机械设计齿轮传动[机械大作业齿轮传动] 哈尔滨工业大学 机械设计作业设计计算说明书 题目齿轮传动设计 系别机械设计制造及其自动化 班号 姓名 日期2014年月日 哈尔滨工业大学 机械设计作业任务书 题目齿轮传动设计 设计原始数据: 图1带式运输机 带式运输机的传动方案如图1所示,机器工作平稳、单向回转、成批生产,其他数据见表1。 目录 1.计算传动装置的总传动比i并分配传动比 (4) 1.1总传动比 (4) 1.2分配传动比.....................................................................42.计算传动装置各轴的运动和动力参数 (4)

2.1各轴的转速 (4) 2.2各轴的输入功率 (4) 2.3各轴的输入转矩 (5) 3.齿轮传动设计 (5) 3.1选择齿轮材料、热处理方式和精度等级 (5) 3.2初步计算传动主要尺寸 (5) 3.3计算传动尺寸 (7) 3.4校核齿面接触疲劳强度 (8) 3.5计算齿轮传动其他尺寸 (8) 3.6齿轮的结构设计 (9) 3.7大齿轮精度设计 (10) 4.参考文献 (13) 一、计算传动装置的总传动比i∑并分配传动比 1.总传动比为

i∑=nm960==10.67nw90 2.分配传动比 由于i1为1.8,所以 i2=i∑10.67==5.926i11.8 二、计算传动装置各轴的运动和动力参数 1.各轴的转速 1轴n1=nm=960r/min 2轴n2=n1960r/min==533.33r/mini11.8 n2533.33r/min=≈90r/mini25.9263轴n3= 卷筒轴nw=n3=90r/min 2.各轴的输入功率 1轴P1=Pd=3kW 2轴P2=Pη1=3?0.96=2.88kW1 3轴P3=P2η2η3=2.88?0.98?0.97=2.74kW 卷筒轴PkW3η2η4=2.74?0.98?0.99=2.656卷=P 上式中:η1————普通带传动传动效率; η2————一对滚子轴承的传动效率; η3————8级精度的一般传动齿轮的传动效率; η4————齿轮联轴器的传动效率。 均由参考文献[1]表9.1查得这些值。 3.各轴的输入转矩 电动机轴的输出转矩Td为 Td=9.55?106Pd3kW=9.55?106?=2.98?104N?mmnm960r/min

目录 第一章总论......................................................... - 2 - 一、机械设计课程设计的容......................................... - 2 - 二、设计任务..................................................... - 2 - 三、设计要求..................................................... - 3 - 第二章机械传动装置总体设计......................................... - 3 - 一、电动机的选择................................................. - 4 - 二、传动比及其分配............................................... - 4 - 三、校核转速..................................................... - 5 - 四、传动装置各参数的计算......................................... - 5 - 第三章传动零件—蜗杆蜗轮传动的设计计算............................. - 5 - 一、蜗轮蜗杆材料及类型选择....................................... - 6 - 二、设计计算..................................................... - 6 - 第四章轴的结构设计及计算.......................................... - 10 - 一、安装蜗轮的轴设计计算........................................ - 10 - 二、蜗杆轴设计计算.............................................. - 15 - 第五章滚动轴承计算................................................ - 17 - 一、安装蜗轮的轴的轴承计算...................................... - 18 - 二、蜗杆轴轴承的校核............................................ - 18 - 第六章键的选择计算................................................ - 19 - 第七章联轴器...................................................... - 20 - 第八章润滑及密封说明.............................................. - 20 - 第九章拆装和调整的说明............................................ - 20 - 第十章减速箱体的附件说明.......................................... - 20 - 课程设计小结........................................................ - 21 - 参考文献............................................................ - 22 -

广东工业大学华立学院 本科毕业设计(论文) 玩具四驱车三维建模及动画仿真 系部机电工程学部 专业机械设计制造及其自动化 班级 09机械4班 学号 12010904033 学生姓名邹明珍 指导教师周艳琼 2013年06月

摘要 本次设计是基于solidworks 2010版本来进行四驱车的三维建模和工作状态的动画仿真的,其主要目的是为了开拓广大的玩具市场和满足爱车一族的珍藏喜好,。 本毕业设计主要内容是按真四驱车缩小对四驱车进行仿真设计造型,因考虑成本且实现运动和仿真,本设计简化了其结构而设计的四轮驱动模型车。本设计的材料选用塑料,以便减轻车子的负载和降低成本。把原本的动力源发动机改为电机驱动,通过简单的齿轮传动,改变运动方向和速度,使得轮轴的旋转,从而带动车轮的旋转,让车子运动起来,以达对真四驱车的运动仿真。最后一个部份则是对本次设计中所遇到的问题和解决方案进行的总结。 关键词:solidworks,三维建模,仿真,四驱车

Abstract This design of which main purpose is to develop the toy market and satisfy the collection of motorists preferences, is based on solidworks 2010 version, feeder of the bottled embryo, 3d modeling and stimulation of the status of the animation. The main content of the graduation design is to design simulation modelling according to narrowing the raider buggies. Because of considering cost and realizing the simulation of motions, the design simplifies the structure and designs the four-wheel drive model car. The material selection of this design is plastic , so as to reduce the load and the cost of the car. The motor drive is instead of the source power engine. Through a simple gear transmission, changing the direction and speed of the car, making the rotation of the shaft, so that it can drive the rotation of the wheel, let the car move, and achieve the movement simulation of the true buggies .The last part is summarizing about the problems encountered and the solutions in this design. Keywords: solidworks , 3d modeling , simulation, four-wheel drive

齿轮和蜗杆传动练习题 1.一对标准直齿圆柱齿轮传动,已知:z1=20,z2=40,小轮材料为40Cr,大轮材料为 45钢,齿形系数Y Fa1=2.8,Y Fa2 =2.4,应力修正系数Y Sa1=1.55,Y Sa2=1.67,许用应力 []σ H1 MPa =600,[] σ H MPa 2 500 =,[] σ F1 MPa =179,[] σ F2 MPa =144。问:1)哪个齿轮 的接触强度弱?2)哪个齿轮的弯曲强度弱?为什么? 2 P 1= i 1 =1.5 1 2)当小齿轮安装在位置a、b、c各处啮合时,哪个位置卷筒轴轴承受力最小?(画出必要的受力简图,并作定性分析。)

6.2的 参数m n =3mm,z 2 =57,β=14?,齿轮3的参数m n =5mm,z 3 =21。求: 2、3的螺 m n =2mm, 2)如使II轴轴向力有所抵消,试确定z 3、z 4 的螺旋线旋向(在图上表示),并计算F a3 的大小,其方向在图上标出。

m n z =18, 1 n 1 1)大齿轮螺旋角β的大小和方向; ; 2)小齿轮转矩T 1 =19, z 1 P=15kW,小齿轮转速2n =960r/min,小齿轮螺旋线方向左旋。求: n 1 1)大齿轮螺旋角β的大小和方向; 2)小齿轮转矩T ; 1 ; 3)小齿轮分度圆直径d 1

4 , m m ,α=20

,α 数z2 度t 19.某蜗杆传动,输入功率P1=2.8kW,转速n1=960r/min,z1=2,z2=40,m=8mm,d1=63m, α=20?,传动当量摩擦系数μ v =0.1。求传动效率η及蜗轮、蜗杆受力的大小(用分力表示,忽略轴承摩擦及溅油损耗)。 20.一蜗杆传动的手动起重装置如图所示,已知起重量W=5000N,卷筒直径D=180mm,作用于手柄上的圆周力F=100N。起重时手柄顺时针转动,手柄臂长L=200mm,蜗杆为阿基 米德蜗杆,蜗杆头数z 1=1,模数m=5mm,蜗杆分度圆直径d 1 =50mm,总传动效率η=0.4, 试求: 1)蜗杆和蜗轮的螺旋线方向; 2)蜗轮齿数z 2 ; 3)蜗杆传动的中心距a。

第15章齿轮传动(第三次作业) 1.齿轮传动的失效形式有轮齿折断、齿面点蚀、齿面胶合和齿面磨损等。 2. Y fs是复合齿形系数,其值只与齿形有关,与模数无关。 3.在齿轮传动中,主动轮所受的切向力(圆周力)与其转向相反,而从动轮所受的切向力(圆周力)与其转向相同。 4.齿轮的结构型式有:齿轮轴,实心式,腹板式,轮辐式等。一般小齿轮的宽度与大齿轮相比要宽5mm左右,原因是保证齿轮在全齿宽啮合。 5.在强度计算时,齿宽系数是大齿轮的齿宽与小齿轮的分度圆直径之比,且按大齿轮的齿宽计算。 6.在齿轮传动中,大小齿轮互相对应的齿面点的接触应力是相等的,大小齿轮的齿根最大弯曲应力是不等的。 是指作用在小齿轮上的转矩。 7. 齿轮传动强度计算公式中的转矩T 1 8.模数m、齿数z与分度圆直径三者的关系式为d= mz 。当d一定时,模数m越大,齿数z就越少,轮齿就越大,因此轮齿的抗弯承载能力也越高。 9.对于齿面硬度≤350HBS的齿轮传动,当采用同样钢材来制造时,一般为 C 处理。 A.小齿轮淬火,大齿轮调质 B.小齿轮淬火,大齿轮正火 C.小齿轮调质,大齿轮正火 D.小齿轮正火,大齿轮调质 10. 对于齿面硬度≤350HBS的闭式齿轮传动,设计时一般 A 。 A.先按接触疲劳强度计算 B.先按弯曲疲劳强度计算 C.先按磨损条件计算 D.先按胶合条件计算 11. 齿轮传动中,轮齿的齿面疲劳点蚀损坏,通常首先发生在 D 。 A.靠近齿顶处 B.靠近齿根处 C.靠近节线的齿顶部分 D.靠近节线的齿根部分 12. 开式齿轮传动主要失效形式是 C 。 A.轮齿折断 B.齿面点蚀 C.齿面磨损 D.齿面胶合 13.当齿轮的齿面硬度>350HBS且齿心强度较低时,常按 A 进行设计。 A.齿根弯曲疲劳强度 B.齿面接触疲劳强度 C.齿面接触静强度 D.齿根弯曲静强度 14. 圆柱齿轮传动中,当齿轮材料、齿宽和齿数相同时, A 越大,弯曲强度越高。 A.模数 B.材料弹性模量 C.齿高 D.弯曲疲劳次数 15. 若齿轮传动的传动比、中心距及齿宽不变,增加两轮的齿数和,则轮齿弯曲强度 C ,接触强度 B 。 A.提高 B.不变 C.降低 D.先提高后降低,有一极大值 16. 以下哪种做法不能提高轮齿接触承载能力 A 。

一、课程设计任务书 题目:设计某带式传输机中的蜗杆减速器 工作条件:工作时不逆转,载荷有轻微冲击;工作年限为10年,二班制。 已知条件:滚筒圆周力F=4400N;带速V=0.75m/s;滚筒直径D=450mm。

二、传动方案的拟定与分析 由于本课程设计传动方案已给:要求设计单级蜗杆下置式减速器。它与蜗杆上置式减速器相比具有搅油损失小,润滑条件好等优点,适用于传动V≤4-5 m/s,这正符合本课题的要求。

三、电动机的选择 1、电动机类型的选择 按工作要求和条件,选择全封闭自散冷式笼型三相异步电动机,电压380V,型号选择Y 系列三相异步电动机。 2、电动机功率选择 1)传动装置的总效率: 23 ηηηηη=???总蜗杆联轴器轴承滚筒 230.990.990.720.960.657=???= 2)电机所需的功率: 2300 1.2 4.38100010000.657 FV P KW η?===?电机 总 3、确定电动机转速 计算滚筒工作转速: 601000601000 1.263.69/min 360 V r D ηππ???===?滚筒 按《机械设计》教材推荐的传动比合理范围,取一级蜗杆减速器传动比范围580i =减速器,则总传动比合理范围为I 总=5~80。故电动机转速的可选范围为: (5~80)63.69318.45~5095.2/min n i n r =?=?=总电动机滚筒。符合这一 范围的同步转速有750、1000、1500和3000r/min 。 根据容量和转速,由有关手册查出有四种适用的电动机型号,因此有四种传动比方案,综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,可见第4方案比较适合,则选n=3000r/min 。 4、确定电动机型号 根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机型号为Y132S1-2。 其主要性能:额定功率5.5KW ;满载转速2920r/min ;额定转矩2.2。 0.657η=总 63.69/min n r =滚筒 4.38P KW =电机 860~10320/min n r =电动机 电动机型号: Y132S1-2

北京工业大学耿丹学院 毕业设计(论文) 基于Solidwork的行星齿轮的三维建模与运动仿真 所在学院 专业 班级 姓名 学号 指导老师 年月日

摘要 行星齿轮减速器是一种至少有一个齿轮的几何轴线绕着固定位置转动圆周运动的传动,变速器通常和若干行星轮和传递载荷的作用,为了使功率分流。渐开线行星齿轮传动具有以下优点:传动比大,结构紧凑,体积小、质量小,效率高,噪音低,运转平稳,因此被广泛应用于冶金,工程机械,起重,运输,航空,机床,电气机械及国防工业等部门,作为减速、变速或增速的齿轮传动装置 NGW型行星齿轮传动机构的传动原理:当高速轴由电机驱动,带动太阳轮,然后带动行星轮转动,内齿圈固定,然后带动行星架输出运动的,在行星架上的行星轮既自转和公转,具有相同的结构。二级,三级或多级传输。NGW型行星齿轮传动机构主要由太阳齿轮,行星齿轮,内齿圈,行星架,命名为基本成分后,也被称为zk-h型行星齿轮传动机构。 本设计是基于行星齿轮结构设计的特点,和SolidWorks三维建模和运动仿真。行星齿轮和各种类型的特性的比较,确定方案;其次根据输入功率,相应的输出转速,传动比的传动设计、总体结构设计;三维建模并最终完成了SolidWorks,和模型的装配,并完成了传动部分的运动仿真和运动分析。 关键词:行星齿轮减速器、运动仿真、装配、三维建模

Abstract Planetary gear reducer is driving a at least one gear geometric axis rotated around a circular motion of fixed position, the transmission is usually and planetary gear and transfer load, in order to make the power split. Involute planetary gear transmission has the following advantages: large transmission ratio, compact structure, small volume, small mass, high efficiency, low noise, smooth operation, so it is widely used in metallurgy, engineering machinery, lifting, transportation, aviation, machine tools, electrical machinery and defense industry and other departments, as gear reducer, gear or the growth The transmission principle of NGW type planetary gear transmission mechanism: when the high-speed shaft driven by a motor, to drive the sun gear, and the planet wheel is driven to rotate, the inner gear ring is fixed, and then drives the planetary frame outputting motion, on the planet carrier planet wheel both rotation and revolution, has the same structure. The two level, three level or multilevel transmission. The NGW type planetary gear transmission mechanism mainly consists of a sun gear, planet gear, inner gear ring, a planetary frame, named after the basic components, also known as the ZK-H type planetary gear transmission mechanism. This design is the design of planetary gear structure based on SolidWorks, and 3D modeling and motion simulation. Comparison of characteristics of planetary gears, and various types of determination scheme; secondly according to the input power, the output speed of the overall design, transmission design, ratio; 3D modeling and finished SolidWorks, assembly and model, and the motion simulation and motion analysis of the transmission part. Keywords: planetary gear reducer, assembly, motion simulation, 3D modeling

目录 一、课程设计任务书 (2) 二、传动方案 (3) 三、选择电动机 (3) 四、计算传动装置的总传动比及其分配各级传动比 (5) 五、传动装置的运动和动力参数 (5) 六、确定蜗杆的尺寸 (6) 七、减速器轴的设计计算 (9) 八、键联接的选择与验算 (17) 九、密封和润滑 (18) 十、铸铁减速器箱主要结构尺寸 (18) 十一、减速器附件的设计 (20) 十二、小结 (23) 十三、参考文献 (23)

一、课程设计任务书 2007—2008学年第 1 学期 机械工程学院(系、部)材料成型及控制工程专业 05-1 班级课程名称:机械设计 设计题目:蜗轮蜗杆传动减速器的设计 完成期限:自 2007年 12 月 31 日至 2008年 1 月 13 日共 2 周 指导教师(签字):年月日 系(教研室)主任(签字):年月日

二、传动方案 我选择蜗轮蜗杆传动作为转动装置,传动方案装置如下: 三、选择电动机 1、电动机的类型和结构形式 按工作要求和工作条件,选用选用笼型异步电动机,封闭式结构,电压380v, Y型。 2、电动机容量 工作机所需功率 w p KW Fv p w w 30 .1 96 .0 1000 5.2 500 1000 = ? ? = = η 根据带式运输机工作机的类型,可取工作机效率96 .0 = w η。 电动机输出功率 d p η w d p p= 传动装置的总效率 4 3 3 2 2 1 η η η η η? ? ? = 式中, 2 1 η η、…为从电动机至卷筒之间的各传动机构和轴承的效率。由表10-2 KW P w 3.1 =

摘要:随着科学技术的不断进步,在很多工程建筑和很多的媒体技术中,三维建模和三维动画的仿真技术被人们广泛运用,本文就三维建模和三维动画仿真技术的概念特点等进行分别介绍,集体研究。 关键词:三维建模;三维动画;仿真技术 中图分类号:j218.7 文献标识码:a文章编号:1005-5312(2012)17-0043-01 一、关于三维建模 (一)三维模型 所谓的三维模型就是一个物体用三维的多边形表示出来,然后用计算机或者其他的设备用视频的形式进行显示。现实的物体可以使在现实世界里存在的实际物体,也可以是设计者虚构出的,总之就是不管是有的没得,只要是能想出来的都能用三维模型表示出来。 (二)三维建模的应用范围 三维建模在现在这个科技发展迅猛的时代已经被运用在各个领域,其中在视频游戏中,三维建模是作为计算机和视频游戏中的资源被运用,而在医疗行业中,三维建模被使用于器官的制作模型等,在电影电视行业中,他们被用于特技手段和活动的人物制作,在建筑业中,三维建模用来展示所要表达的建筑物和地貌风景等。 (三)三维建模的方法 1、软件建模 现在市场上有很多比较先进的建模软件,比如3dmax、maya、autocad等等,这些软件的共性是用一些较基本的几何体,如长方体、正方体、立方体和球体等,构建一系列的平移、旋转、拉伸和一些较复杂的几何场景来实现的。能够用团建来进行三维建模的主要是屋里建模、几何建模和行为建模等等,而其中尤几何建模的创建和描述是三维建模之间的重点。 2、仪器设备测量建模 三维建模中重要的工具就是三维扫描仪,又被叫做三维数字化仪。这种仪器能够将现实世界中的彩色努力提的信息快速的转换成计算机能够识别和处理的数字信号,并且能够为三维建模实现数字化提供了有效的方法。 3、图像或者视频建模 在现在的计算机图形学的研究领域,用图像或者是视频来进行三维建模是很多学者比较感兴趣的,这种方法同那些比较传统的建模方法相比,具有很多特别的优势,比如,用图像或者视频创建的模型会比别的方法更加真实和自然,并且,运用这种方法创建模型会变得更方便,速度也会大大提升。质量和速度的提高,是图像或视频建模最大的特色。 二、关于三维动画的仿真技术 (一)动画 借用人的视觉暂留原理,一系列的静态图像播出之后,会在人的视网膜上留下动态的效果,而利用计算机设计的动画效果,就是用计算机中比较高效的图像处理的功能,用一连串的关键帧来对物体的关键时刻进行描述,准确的几率物体关键时刻的位置结构和其他的参数,并且自动的形成中间的图像,然后创建出一幅流畅的画面。 (二)三维动画的的仿真应用 三维动画的仿真技术能够将真实的物体模拟成一个虚拟的动画,但是这个动画会产生一定的价值。三维动画的真实和精确,可操作性,三维动画在教育、军事、建筑和医学、娱乐等领域都有很大的发展性。 在影视制作方面,三维动画能够制作出比较有创意的特效和3d动画,还能够制作出精良的后期效果和特效动画,应用这项技术,吸引了越来越多人的眼球,得到很多客户的青睐,剧中的爆炸,烟雾,下雨和光效还有撞车,变形和很绚丽的片头片尾等等的出现,都得益于

齿轮传动作业 1.题目:在下列各齿轮受力图中标注各力的符号(齿轮1主动)。 2.题目:两级展开式齿轮减速器如图所示。已知主动轮1为左旋,转向n1如图所示,为使中间轴上两齿轮所受轴向力互相抵消一部分,试在图中标出各齿轮的螺旋线方向,并在各齿轮分离体的啮合点处标出齿轮的轴向力F a、径向力F r和圆周力F t的方向。 3.题目:图示定轴轮系,已知z1=z3=25,z2=20,齿轮1的转速为450r/min,工作寿命为L h=2000h。齿轮1为主动且转向不变,试问: (1)齿轮2在工作过程中轮齿的接触应力和弯曲应力的循环特性系数r各为多少? (2)齿轮2的接触应力和弯曲应力的循环次数N2各为多少?

4.题目:设计铣床中的一对直齿圆柱齿轮传动,已知功率P1=7.5kW,小齿轮主动,转速 n1=1450r/min,齿数z1=26,z2=54,双向传动,工作寿命L h=12000h。小齿轮对轴承非对称布置,轴的刚性较大,工作中受轻微冲击,7级制造精度。 5.题目:设计一斜齿圆柱齿轮传动,已知功率P1=40kW,转速n1=2800r/min,传动比为3.2,工作寿命L h=1000h,小齿轮作悬臂布置,工作情况系数为1.25。 6.题目:设计由电动机驱动的闭式圆锥齿轮传动。已知功率P1=9.2kW,转速n1=970r/min,传动比为3,小齿轮悬臂布置,单向转动,载荷平稳,每日工作8小时,工作寿命为5年(每年250个工作日)。 7.题目:图示的两种直齿圆柱齿轮传动方案中,已知小齿轮分度圆直径d1=d3=d1′=d3′=80mm,大齿轮分度圆直径d2=d4=d2′=d4′=2d1,输入扭矩T1=T1′=1.65×105N.mm,输入轴转速n1=n1′,齿轮寿命t h=t h′,若不计齿轮传动和滚动轴承效率的影响,试作: 1)计算高速级和低速级齿轮啮合点的圆周力和径向力,标出上述各力的方向和各轴的转向; 2)计算两种齿轮传动方案的总传动比i∑和i∑′; 3)分析轴和轴承受力情况,哪种方案轴承受力较小? 4)对两种方案中高速级齿轮进行强度计算时应注意什么不同点?对其低速级齿轮进行强度计算时又应注意什么不同点?

机械工程学院 机械设计课程设计说明书设计题目:单机蜗轮蜗杆减速器课程设计专业:机械设计制造及其自动化 班级: 13机制 姓名:学号 指导教师:王利华张丹丹 2016年7 月3 日

目 录 一、设计任务 ................................................................................................. 错误!未定义书签。 1.设计题目 ................................................................................................................................... 1 2.原始数据 ................................................................................................................................... 1 3.工作条件 ................................................................................................................................... 1 4.传动系统方案的拟订 . (1) 二、设计计算 (2) 1.选择电机 ........................................................................................................................................... 2 1.1电动机的功率 (2) 1.2电动机转速的选择 (2) 1.3电动机型号的选择 ..................................................................................................................... 2 1.4传动比的分配 .............................................................................................................................. 3 2.计算传动装置的运动和动力参数 ............................................................................................ 3 2.1各轴转速 ........................................................................................................................................ 3 2.2各轴的输入功率 ......................................................................................................................... 3 2.3各轴的转矩 ................................................................................................................................... 3 3.蜗轮蜗杆的设计计算 ................................................................................................................... 4 3.1选择蜗杆传动类型 ..................................................................................................................... 4 3.2选择材料 ........................................................................................................................................ 4 3.3按齿面接触疲劳强度进行设计 ............................................................................................. 4 3.4确定许用接触应力 (5) 3.5计算12d m 值 (5) 3.7校核齿根弯曲疲劳强度 (6) 3.8验算效率 ........................................................................................................................................ 7 3.9精度等级工查核表面粗糙度的确定 ................................................................................... 7 3.10蜗杆传动的热平衡计算 ......................................................................................................... 7 4.轴的设计计算 .................................................................................................................................. 8 4.1蜗轮轴的设计计算 ..................................................................................................................... 8 4.2蜗杆轴的设计计算 ................................................................................................................... 10 5.轴承的计算 .................................................................................................................................... 14 5.1计算输入轴轴承 ....................................................................................................................... 14 5.2计算输出轴轴承 ....................................................................................................................... 15 6.键连接的选择的计算 ................................................................................................................. 16 6.1蜗杆轴键的计算 ....................................................................................................................... 16 6.2蜗轮轴上键的选择 ................................................................................................................... 16 7.联轴器的校核 ................................................................................................................................ 16 7.1蜗杆轴联轴器的校核 .............................................................................................................. 16 7.2蜗轮轴联轴器的校核 .............................................................................................................. 17 8.减速器箱体结构设计 .. (17)

三维建模及运动仿真 Pro/Engineer 软件集产品的三维造型设计、加工、分析、仿真及绘图等功能于一体,是一套使用方便、参数化造型精确的软件,其强大的造型功能及仿真分析功能受到众多工程人员的青睐。本节将采用Pro/E 软件,完成少齿数齿轮传动机构中所有零件的参数化建模,并对少齿数齿轮减速器进行虚拟装配,在此基础上,对传动机构进行运动仿真。 3.1 齿轮的参数化建模 3.1.1 零件分析 齿轮建模的操作步骤如下: (1)添加齿轮设计参数 (2)添加齿轮关系式 (3)创建齿轮的齿廓曲线 (4)创建螺旋线方程 (5)实体生成: 1)创建螺旋线线方程 2))拉伸 3))阵列 3.1.2 绘制齿轮 (1)新建文件: 启动PROE Wildfire4.0,单击工具栏新建工具,或单击菜单“文件/新建”。出现如图3.1所示对话框。选择系统默认“零件”,子类型“实体”方式,“名称”栏中输入“canshuhuachilun ”,同时注意关闭“使用缺省模板”。选择公制模板mmns-part-solid ,如图3.2所示,然后单击“确定”。 (2)创建齿轮程序。 选择菜单栏“工具/程序”命令,出现如图3.3所示对话框。单击“编辑设计”, 依次添加齿轮设计参数及初始值,添加完毕单击“确定”。选择工具菜单“工具/程序”命令,出现如图3.4信息窗口,在其中输入程序如下: Y0=(1/4)*PI*MT+XT*MT*TAN(α t) Xc=(HANX+CNX-XN)*MN-ρ

Yc=(1/4)*PI*MT+HANX*MN*TAN(αt)+ρ*COS(αt) (3)添加齿轮四个圆的关系式。 1)选择“插入/模型基准/ 草绘”特征工具,或单击工具栏 草绘命令,出现如图3.5所示对话框。单击“草绘”确认,进入二维草绘模式如图3.6所示。

机械工程学院 机械设计课程设计说明书 设计题目: ___________ 单机蜗轮蜗杆减速器课程设计_____________________ 专业:机械设计制造及其自动化_________________________ 班级:13 机制_____________________________________ 姓名: _________ 学号________________ 指导教师:王利华张丹丹__________________________________________________ 2016年7 月3 日

目录 1. .................................................................. 设计题目 1 2. .................................................................. 原始数据 1 3. .................................................................. 工作条件 1 4. 传动系统方案的拟订 1.选择电机 (2) 1.1电动机的功率 (2) 1.2 电动机转速的选择 (2) 1.4传动比的分配 ....................... 3 2.计算传动装置的运动和动力参数 (3) 2.1各轴转速 ......................... 3 2.2各轴的输入功率 ....................... 3 2.3各轴的转矩 . ........................................ 3 3.蜗轮蜗杆的设计计算 . . (4) 3.1选择蜗杆传动类型 ..................... 4 3.2 选择材料 . (4) 3.3按齿面接触疲劳强度进行设计 ................ 4 3.4确定许用接触应力 ..................... 5 3.5计算口尙值 .......................... 5 3 .7校核齿根弯曲疲劳强度 .................. 6 3.8验算效率 (7) 3.9精度等级工查核表面粗糙度的确定 (7) 一、设计任务 . ............................... 错误! 未定义书 签。 设计计算 1.3 电动机型号的选择 (2)