压力管道的焊接工艺及检验

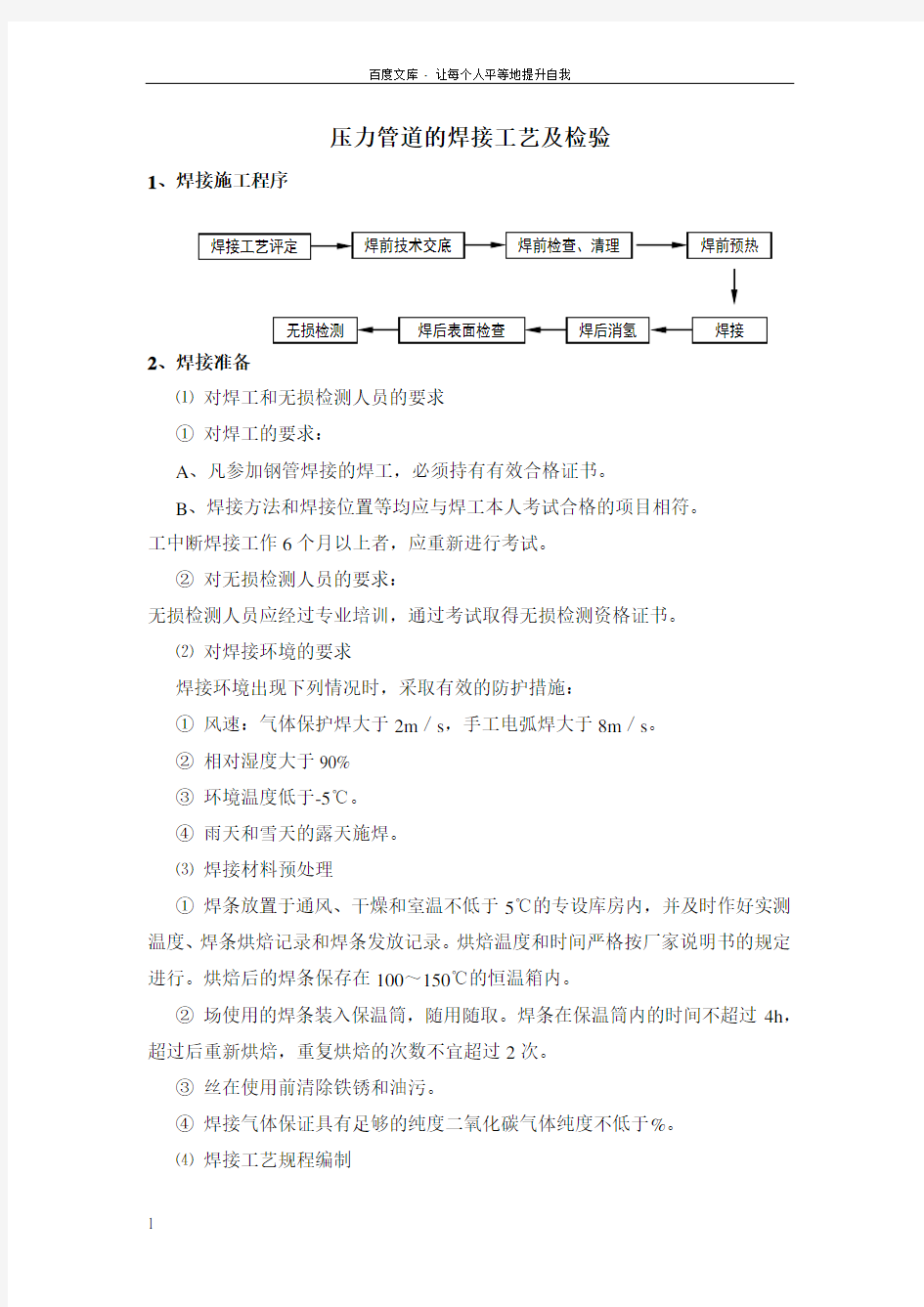

1、焊接施工程序

2、焊接准备

⑴ 对焊工和无损检测人员的要求

① 对焊工的要求:

A 、凡参加钢管焊接的焊工,必须持有有效合格证书。

B 、焊接方法和焊接位置等均应与焊工本人考试合格的项目相符。

工中断焊接工作6个月以上者,应重新进行考试。

② 对无损检测人员的要求:

无损检测人员应经过专业培训,通过考试取得无损检测资格证书。

⑵ 对焊接环境的要求

焊接环境出现下列情况时,采取有效的防护措施:

① 风速:气体保护焊大于2m /s ,手工电弧焊大于8m /s 。

② 相对湿度大于90%

③ 环境温度低于-5℃。

④ 雨天和雪天的露天施焊。

⑶ 焊接材料预处理

① 焊条放置于通风、干燥和室温不低于5℃的专设库房内,并及时作好实测温度、焊条烘焙记录和焊条发放记录。烘焙温度和时间严格按厂家说明书的规定进行。烘焙后的焊条保存在100~150℃的恒温箱内。

② 场使用的焊条装入保温筒,随用随取。焊条在保温筒内的时间不超过4h ,超过后重新烘焙,重复烘焙的次数不宜超过2次。

③ 丝在使用前清除铁锈和油污。

④ 焊接气体保证具有足够的纯度二氧化碳气体纯度不低于%。

⑷ 焊接工艺规程编制 焊前技术交底 焊接 焊前预热

焊前检查、清理 焊后消氢 焊后表面检查 无损检测 焊接工艺评定

①焊缝分类

一类焊缝:钢管管壁纵缝、明管环缝、凑合节合拢环缝;

二类焊缝:管壁环缝,加劲环、阻水环的对接焊缝和阻水环角焊缝。

三类焊缝:不属于一、二类的其他焊缝。

②焊接工艺评定

600kg级钢板我局在多个电站使用,具有现成的焊接工艺评定和成熟的焊接水平,因此采用现有的焊接工艺评定,并在现场按照经监理人批准的焊接程序和工艺,通过生产性焊接试验加以修定并完善制造订出用于工程实际的焊接规范。试板与实际使用的焊件相同,试验在监理监督下进行。

③编制焊接工艺规程

钢管施焊前,根据已批准的焊接工艺评定(PQR)报告,结合本工程的实际情况,编制压力钢管焊接工艺规程(WPS)。

3、生产性焊接工艺

⑴焊接方法

焊接包含环缝的焊接、纵缝的焊接、加劲环的焊接、灌浆孔的补强板的焊接,其他附件的焊接。焊接的方法主要采用手工焊和CO2保护气体焊接,全部的纵缝、环缝、附件焊接采用手工焊;加劲环采用CO2保护气体焊接。

⑵焊接坡口及焊前清理

所有拟焊面和离焊接边缘至少50mm内钢板面的氧化皮、铁锈、油污或其杂质全部清理干净,每一层焊接金属表面焊渣均将彻底清理干净。

⑶定位焊

焊接采用已批准的方法进行组装和定位焊。对构成焊接构件的部分,可暂留在环缝焊和附件、管壁之间的焊缝内。

定位焊位置距焊缝端部30mm以上,厚度不超过正式焊缝的1/2,最高不超过8mm。

⑷焊缝坡口间隙

焊接根部缝隙时,焊件边缘固定,保证焊接时使间隙保持在允许公差内。

⑸焊前预热

按照规范要求需要预热的焊件在焊接前采取预热措施,焊接预热温度按照工

艺评定进行。

①对焊接工艺要求需要预热的焊件,定位焊缝和主缝均进行预热(定位焊缝预热温度较主缝预热温度提高20℃~30℃),并在焊接过程中保持预热温度(80℃~100℃);层间温度不低于预热温度,且不高于230℃。

②焊口采用电加热器预热,其他如火焰预热仅限于在监理批准的有限部位使用。

③使用监理同意的表面温度计测定温度。测定宽度为焊缝两侧各3倍钢板厚度范围,且不小于100mm,在距焊缝中心线各50mm处对称测量,每条焊缝测量点不少于3对。

⑹焊接顺序和焊接要求

在焊接过程中,为减少变形和收缩应力,在施焊前选定合适的焊接顺序,尽量保证在各个不同侧面受到的焊接预热量达到平衡。在一个构件上一般焊接应从相对部件比较固定的部位开始,向活动自由度较大和估计收缩较少、尽可能少约束的焊点进展。所有焊缝均严格按“焊接工艺规程”的要求进行所有焊缝的焊接。纵缝采用不对称“X”形坡口,焊接时注意采取多道多层焊。针对手工焊每名焊工施焊的范围也采用分段倒退焊法,分段长度300~500mm。正式施焊时,当预热温度满足要求后,首先焊接大坡口侧的50%(钢管内侧),然后再转到钢管外侧背缝进行碳弧气刨清根、打磨(600MPa级钢需在清根前预热,并在清根后将渗碳层打磨干净,焊接完,接着再转向正缝焊接完成焊缝。

环缝的焊接与纵缝的焊接基本一致,在焊接过程中需要6~8焊工对称施焊。

除封底和盖面焊道外,中间焊道每层厚度控制在手工焊4~5mm.

⑺焊接规范参数

按照焊接工艺评定确定的参数编制焊接作业指导书后执行。

⑻焊接层间温度控制

层间温度的控制是获得优良金属焊缝的必要条件。层间温度控制在100~150℃,或控制在不低于预热温度,但最高不高于230℃。所有焊缝尽量保证一次性连续施焊完毕,若因不可避免的因素确需终断焊接,在重新焊接前,进行再次预热,预热温度不得低于前次预热的温度。

⑼焊接变形控制与矫正

纵缝焊接过程中,由于钢管内外侧分别施焊致使收缩不同步易产生弧度变形,从而影响钢管制造质量。在实际生产过程中,通过以下三种方法予以控制:

①通过调整焊接顺序控制弧度

本方法是利用碳弧气刨清根,热输入大,温度高,使弧度能产生较大变形的特点来进行控制。

对圆完成后,纵缝处弧度存在少许标准范围内的直边产生外凸,按焊接工艺首先在钢管内侧施焊,使其进一步外凸,然后使用碳弧气刨在背缝清根,促使其在相反方向产生较大变形,然后在背缝施焊,同时使用弧度样板经常性检查其弧度是否已符合要求,如是则按常规正反方向交替焊接,反之则继续在背缝焊接,直至弧度符合要求。

②通过预留反变形控制弧度

在管节组圆时根据焊接收缩情况适当预留2~3mm反变形,然后通过正缝焊接、背缝清根施焊等控制弧度。

③通过机械矫正方式调整弧度

⑽后热处理

后热处理方法:与预热加热方法相同,温度为低合金钢为250~350℃,高强钢为150~200℃,保温时间1h。

⑾焊缝缺陷处理

①焊缝内部或表面发现有裂纹时,进行分析找出原因,制定措施后焊补。

②经无损检测发现的焊缝内部不合格缺陷用碳弧气刨或砂轮将缺陷清除并用砂轮修磨成便于焊接的凹槽,焊补前认真检查,如缺陷为裂纹,则用磁粉探伤或渗透探伤,确认裂纹已经消除后焊补。

③对于管壁材料焊接时需要预热、后热的焊缝需要焊补时,按主缝规定进行预热,焊补后按规定进行后热。

④根据检测结果确定焊缝缺陷的部位和性质,制定缺陷返修措施再处理缺陷,返修后的焊缝按规定进行复验,同一部位的返修次数不超过两次,若超过两次应找出原因,制定可靠技术措施报监理批准后实施焊接,并作出记录。

⑿管壁表面缺陷处理

①管壁内壁突起处,用角向角向磨光机打磨干净。

②管壁表面的局部凹坑,若深度不超过板厚的10%,且不超过2mm时,使用角向磨光机打磨,使钢板厚度渐变过渡,剩余钢板厚度不得小于原厚度的90%;超过上述深度的凹坑编制焊补措施并按照措施进行焊补,再按规定进行质量检查。

4、焊接质量控制

⑴检验范围

①制作阶段

一类焊缝用超声波100%探伤,用X或γ射线探伤复验长度为该焊缝的10%;二类焊缝用超声波探伤检验50%,当超声波检验有可疑波形而不能准确判断时,用X或γ射线透照进行复验。

②安装阶段

A、安装环缝检验

超声波探伤检查100%长度,当超声波探伤有疑问时应作X或γ射线检验复查。

B、凑合节合拢环缝及纵缝除100%超声波探伤外,并按明管要求用X或γ射线透照30%,渗透探伤50%。

⑵焊接质量控制标准:

①外观检验标准:

所有的焊缝均进行外观检查,外观质量满足表5-4要求。

②内部探伤标准:

射线探伤按《钢熔化焊对接接头射线照相和质量分级》(GB3323-87)标准评定;超声波按《钢焊缝手工超声波探伤方法和探伤结果的分级》(GB11345-89)标准评定。

焊缝外观质量控制标准

序号项目

焊缝类别(单位:mm)

一类二类三类

允许缺陷尺寸

1 裂纹不允许

2 表面夹渣不允许深=δ,长≤δ且≤10

3 咬边深=,连续长度≤100,两侧咬

边累计长度≤10%全长焊缝

深≤1,长度不限

4 未焊满不允许=+δ且≤1,每100焊缝内缺陷总

序号项目

焊缝类别(单位:mm)

一类二类三类

允许缺陷尺寸

长≤25

5 表面气孔不允许每50长的焊缝内允许有直径为δ,且≤2的气孔2个,孔间距≥6倍孔径

6 焊缝余高

Δh

手工焊

12<δ<25 Δh=0~

25<δ≤50 Δh=0~

- 自动焊0~-

7 对接接头

焊缝宽度

手工焊盖面每边坡口宽度2~4,且平缓过渡

自动焊盖面每边坡口宽度2~7,且平缓过渡

8 飞溅清除干净

9 焊瘤不允许

10 角焊缝厚度不足

(按设计焊缝厚度

计)

不允许

=+δ且≤1,每100

焊缝长度内缺陷总

长≤25

≤+δ且≤2,每100焊缝长度内缺

陷总长≤25

11 角焊缝焊

角K

手工焊K<12+3 K>12+4

自动焊K<12+2 K>12+5

⑶焊接检测:

①焊接时的预热温度、层间温度、后热或焊后热处理温度用温度计检测。

②钢管形体和焊缝外观质量利用焊缝检验尺、钢盘尺、纵缝弧度样板等进行外观检测。

③焊缝内部质量按施工图样规定超声波探伤(UT)。表面裂纹检查可选用磁粉探伤(MT)或渗透探伤(PT)。

④焊缝无损探伤的比例按设计规定采用。抽查部位应按监理人的指示选择在容易产生缺陷的部位,并应抽查到每个焊工的施焊部位。

⑤焊接完毕后,焊工进行自检,一、二类焊缝自检合格后在焊缝附近用钢印打上工号,并作记录;高强钢上不准打钢印,应由焊工在记录上签字。