1999年8月第20卷第4期东北大学学报(自然科学版)

Journal of Northeastern U niversity(Natural Science)

Aug.1999

Vol120,No.4

Klingelnberg摆线锥

齿轮轮齿几何分析1

刘志峰陈良玉王延忠丁津原

(东北大学机械工程与自动化学院,沈阳110006)

摘要Klingelnberg摆线锥齿轮轮齿几何分析是研究其啮合理论及应用技术的重要基础#基于工件及刀具的相对运动关系,按照齿轮啮合原理,采用回转矢量的方法,推导了工作齿面方程,根据等距共轭曲面原理,推导了齿根过渡曲面方程;并进行了计算机仿真验证,绘出了相应齿面,完成轮齿几何分析#

关键词Klingelnberg摆线锥齿轮,方程,分析#

分类号TH1321421

Klingelnberg摆线锥齿轮是一较新齿制,这种锥齿轮传动除具备一般曲线齿锥齿轮的优良传动性能外,还具有连续切削、鼓形齿修正、接触区修正、一次装夹完成粗精加工,并实现硬齿面刮削等优点,因此Klingelnberg锥齿轮在汽车、起重机、矿山机械、航空等行业得到了越来越广泛的应用#自80年代进入我国以来这种锥齿轮受到了齿轮界的重视,但因其引进时间短,资料缺乏,研究者较少且很不深入等多方面的原因,该齿轮在我国的应用水平是较低的,目前急需对Klingelnberg 锥齿轮的设计、啮合、加工等许多问题进行研究,以便为进一步的应用和推广打下必要的基础#

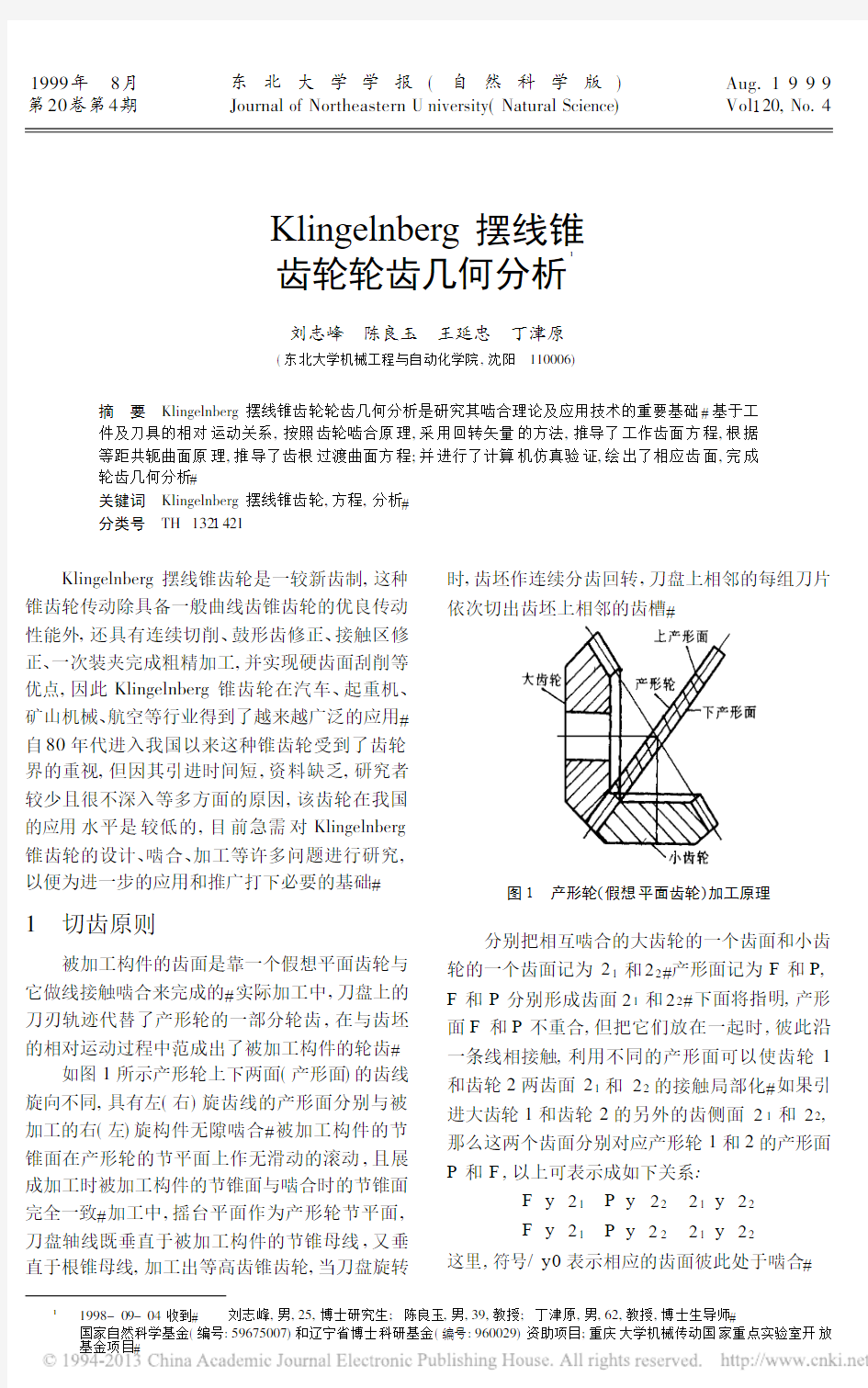

1切齿原则

被加工构件的齿面是靠一个假想平面齿轮与它做线接触啮合来完成的#实际加工中,刀盘上的刀刃轨迹代替了产形轮的一部分轮齿,在与齿坯的相对运动过程中范成出了被加工构件的轮齿#如图1所示产形轮上下两面(产形面)的齿线旋向不同,具有左(右)旋齿线的产形面分别与被加工的右(左)旋构件无隙啮合#被加工构件的节锥面在产形轮的节平面上作无滑动的滚动,且展成加工时被加工构件的节锥面与啮合时的节锥面完全一致#加工中,摇台平面作为产形轮节平面,刀盘轴线既垂直于被加工构件的节锥母线,又垂直于根锥母线,加工出等高齿锥齿轮,当刀盘旋转时,齿坯作连续分齿回转,刀盘上相邻的每组刀片依次切出齿坯上相邻的齿槽

#

图1产形轮(假想平面齿轮)加工原理

分别把相互啮合的大齿轮的一个齿面和小齿轮的一个齿面记为21和22#产形面记为F和P, F和P分别形成齿面21和22#下面将指明,产形面F和P不重合,但把它们放在一起时,彼此沿一条线相接触,利用不同的产形面可以使齿轮1和齿轮2两齿面21和22的接触局部化#如果引进大齿轮1和齿轮2的另外的齿侧面

21和

22,那么这两个齿面分别对应产形轮1和2的产形面

P和

F,以上可表示成如下关系:

F y21P y2221y22

F y 21

P y 22 21y 22

这里,符号/y0表示相应的齿面彼此处于啮合#

11998-09-04收到#刘志峰,男,25,博士研究生;陈良玉,男,39,教授;丁津原,男,62,教授,博士生导师#国家自然科学基金(编号:59675007)和辽宁省博士科研基金(编号:960029)资助项目;重庆大学机械传动国家重点实验室开放基金项目#

2 右旋构件齿面方程

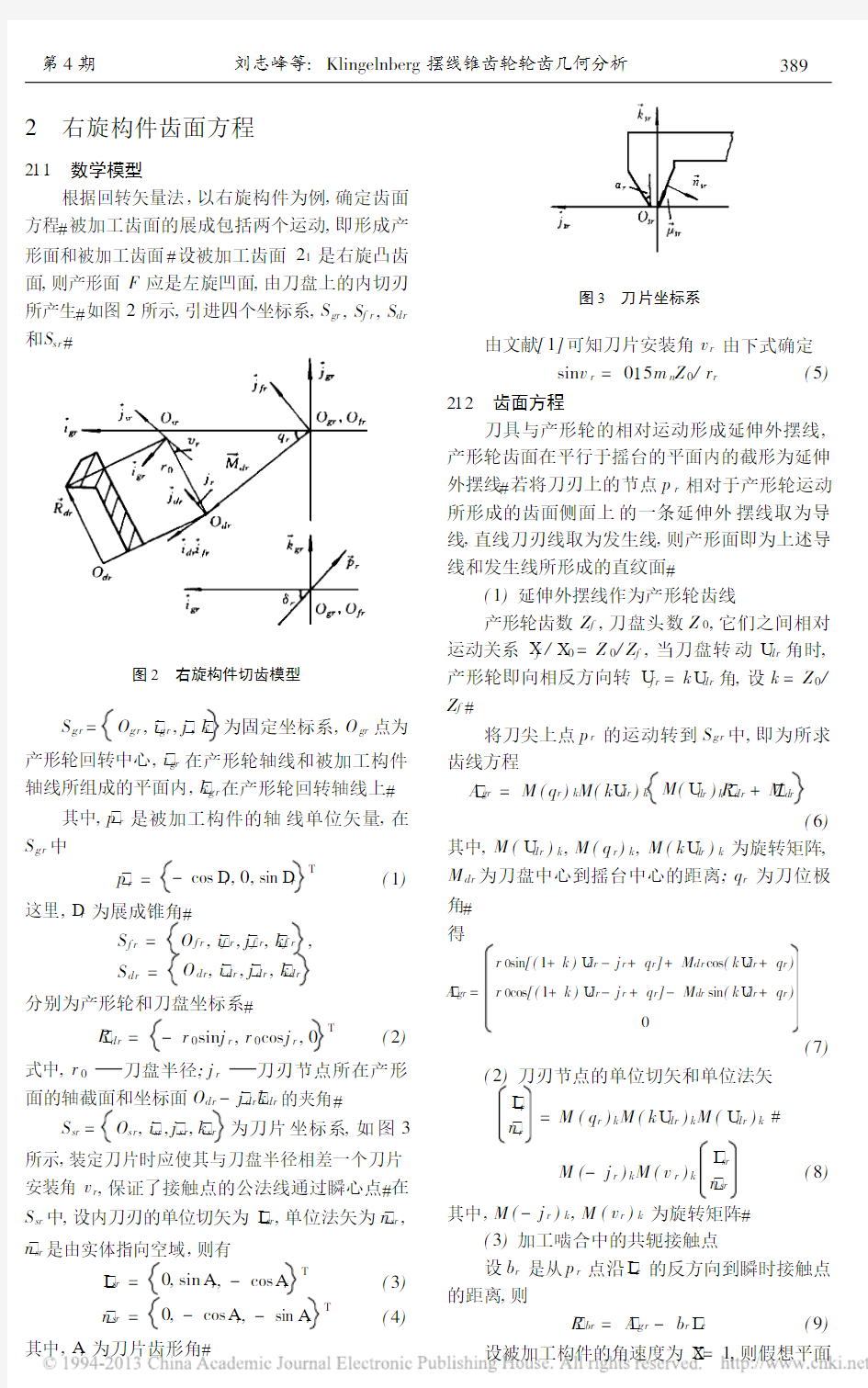

211 数学模型

根据回转矢量法,以右旋构件为例,确定齿面方程#被加工齿面的展成包括两个运动,即形成产形面和被加工齿面#设被加工齿面21是右旋凸齿面,则产形面F 应是左旋凹面,由刀盘上的内切刃所产生#如图2所示,引进四个坐标系,S gr ,S f r ,S dr 和S sr

#

图2 右旋构件切齿模型

S gr =O gr , i gr , j ,

k 为固定坐标系,O gr 点为

产形轮回转中心, i gr 在产形轮轴线和被加工构件轴线所组成的平面内, k gr 在产形轮回转轴线上#

其中, p r 是被加工构件的轴线单位矢量,在S gr 中

p r =

-cos D r ,0,sin D r

T

(1)

这里,D r 为展成锥角#

S f r =O f r , i f r , j f r , k f r ,

S dr =O dr , i dr , j dr , k dr

分别为产形轮和刀盘坐标系#

R dr =

-r 0sin j r ,r 0cos j r ,0

T

(2)

式中,r 0

刀盘半径;j r

刀刃节点所在产形

面的轴截面和坐标面O dr - j dr k dr 的夹角#

S sr =

O sr , i sr , j sr , k sr 为刀片坐标系,如图3

所示,装定刀片时应使其与刀盘半径相差一个刀片安装角v r ,保证了接触点的公法线通过瞬心点#在S sr 中,设内刀刃的单位切矢为 L sr ,单位法矢为 n sr , n sr 是由实体指向空域,则有

L

sr =0,sin A r ,-cos A r

T

(3) n sr =

0,-cos A r ,-sin A r

T

(4)

其中,A r 为刀片齿形角#

图3 刀片坐标系

由文献[1]可知刀片安装角v r 由下式确定

sin v r =015m n Z 0/r r

(5)

212 齿面方程

刀具与产形轮的相对运动形成延伸外摆线,产形轮齿面在平行于摇台的平面内的截形为延伸外摆线#若将刀刃上的节点p r 相对于产形轮运动所形成的齿面侧面上的一条延伸外摆线取为导线,直线刀刃线取为发生线,则产形面即为上述导线和发生线所形成的直纹面#

(1)延伸外摆线作为产形轮齿线

产形轮齿数Z f ,刀盘头数Z 0,它们之间相对运动关系X f /X 0=Z 0/Z f ,当刀盘转动U dr 角时,

产形轮即向相反方向转U f r =k U dr 角,设k =Z 0/Z f #

将刀尖上点p r 的运动转到S gr 中,即为所求齿线方程

A gr =M (q r )k M(k U dr )k M(U dr )k R dr + M dr (6)

其中,M (U dr )k ,M (q r )k ,M (k U dr )k 为旋转矩阵,M dr 为刀盘中心到摇台中心的距离;q r 为刀位极角#得

A gr =

r 0sin [(1+k )U dr -j r +q r ]+M dr cos (k U dr +q r )

r 0cos [(1+k )U dr -j r +q r ]-M dr sin (k U dr +q r )

(7)

(2)刀刃节点的单位切矢和单位法矢 L r

n r

=M (q r )k M (k U dr )k M (U dr )k #M (-j r )k M (v r )k

L sr

n sr

(8)

其中,M (-j r )k ,M (v r )k 为旋转矩阵#

(3)加工啮合中的共轭接触点

设b r 是从p r 点沿 L r 的反方向到瞬时接触点的距离,则

R br = A gr -b r L r

(9)

设被加工构件的角速度为 X =1,则假想平面

389

第4期 刘志峰等:Klingelnberg 摆线锥齿轮轮齿几何分析

齿轮的角速度为 X f =sin D r #由图2可知

X f =-X f k gr , X 1=- p r #

在固定坐标系中,21上的共轭接触点的速度 v 1=- p r @ R br ,产形面F 上的共轭接触点的速度为 v f =-sin D r # k gr @ R br ,则共轭接触点的相对速度,

v 1f =-sin D r # k gr @ R br + p r @ R br (10)根据啮合原理,共轭接触点应满足:

n r # v 1f =0

(11)

把式(8),(9),(10)代入式(11)得: b r =

p r , A gr , n r -sin D r k gr , A gr , n r sin D r k gr , L r , n r - p r , L r , n r

(12)b r 是U dr ,q r 的函数,因而 R b r 也只是U dr ,q r

的函数#将其转换到与21固连的坐标系S 1中就

得到21上的一点,则其齿面方程为

R gr =M (;1)i #M (-D r

)j # R br

(13)

其中,被加工构件是与产形面啮合的,产形面形成时,被加工构件已转过一定角度;1=-(Z 0/Z 1)U dl ,Z 1为右旋构件齿数#

3 齿根过渡曲面方程

在实际加工中,刀片是有过渡圆角的,这样既延长了刀片的使用寿命,又切出齿根过渡曲面,使齿廓与齿槽较为圆滑连接,避免齿根应力过度集中#Klingelnberg 摆线齿锥齿轮是采用产形轮来加工的,故应使刀具齿面的界限曲线位于产形面齿顶之外,形成工件齿面时,过渡曲面也就相应地低于工作齿面了,防止了根切现象的发生#

齿根过渡曲面是刀尖圆角在运动中形成的,在坐标系S dr 中,以内刀刃为例,确定刀尖圆角的几何特征矢量如图4所示,刀尖圆角法矢和切点径矢分别为

图4 刀尖圆角

n f sr ={0,sin E ,-cos E }T

(14)

R f

dr =

-(r 0+l s )sin j r ,(r 0+l s )cos j r ,0

T

(15)

式中,r 0内刀盘半径;E

圆角度量角;

A r

刀片齿形角;r c 刀尖圆角半径;j r

刀

刃节点所在产形面的轴截面和坐标平面O dr - j dr

k dr 的夹角;l s 刀尖点p r 到圆角相切点的距离,l s =r c (1-sin A r )/cos A r #

圆角中心点A 在S dr 中的径矢为

R f

f r = R f

dr -r c

k sr (16)

在任一时刻,圆角中心点A 的几何特征量在

S gr 中为

A f

gr =M (q r )k M(k U dr )k M(U dr )k R f

f r + M dr (17)

n f

r =M (q r )k M(k U dr )k M (U dr )k M (-j r )k M (v r )k n f

sr

(18)

根据等距曲面原理过渡曲面点矢函数为

R f

br = A f

gr +r c

n f

r (19)

以上分析采用计算机仿真模拟,可确定齿面

离散点数据,绘制出相应齿面#

4 仿真实例

设计了一套切齿参数,在沈阳矿山机械厂进行了实际加工#设计切齿参数如表1(大轮右旋,小轮左旋)所示#根据上述的分析,采用二元牛顿迭代法,编制了程序,并进行了计算分析#在Auto CAD 系统中得到了齿面离散图5#

表1 切齿参数

轴间角2/(b )齿数Z 法向模数m n 齿宽b 初始螺旋角B c m /(b )901009

49

1015

105351000刀盘半径R /mm 刀片模数m 0刀片头数

Z 0

压力角A n /(b )210100

10100

5

20100

图5 齿面离散图

(a))右旋大轮轮齿;

(b))左旋小轮轮齿(小轮小端轮坯修正)#

5 结 论

本文基于Klingelnberg 机床的摇台、工件及

390

东北大学学报(自然科学版)

第20卷

刀具的相对运动关系,按照齿轮啮合原理,采用回转矢量的方法,推导了工作齿面方程,根据等距共轭曲面原理,推导了齿根过渡曲面数据库,为轻载接触分析、加载接触分析以及有限元轮齿应力分析打下了接触#参考文献

1

李特文#齿轮啮合原理#上海:上海科学技术出版社,1984.

457~4582郑昌启#弧齿锥齿轮和准双曲面齿轮#北京:机械工业出版

社,1988.323~344

3刘志峰#Klingelnberg 摆线锥齿轮切齿原理与轮齿几何分析:[学位论文]#沈阳:东北大学,1998

4陈良玉#高速弧齿锥齿轮静动态应力仿真的研究:[学位论文]#沈阳:东北大学,1994

5

吴大任#微分几何讲义#北京:人民教育出版社,1981.124~155

Geometry Analysis of Klingelnberg Spiral Bevel Gear

L iu Zhif eng,Chen L iangyu ,Wang Yanz hong,Ding Jinyuan

(School of M echanical Eng ineering and A utomation,No rtheastern University,Shenyang 110006,China)

ABSTRAC T Geo metry analysi s of Kling elnberg spiral bevel g ear is the important basi s of the principle o f gear mesh and applied t echnolog y .According to the principle of gear engagement and equidistance conjugate curved surface,for mula of vector r evo lution w as applied to deduce tooth surface equatio ns and fillet c s equatio ns from the r elative motio n relationship betw een w orkpiece and cutting tools.Finally ,the tooth surface and fillet surface w er e g ener ated by AutoCAD.KEY WORDS K lingelnberg spiral bevel gear,equation,analysis.

(Received Sep tember 4,1998)

391

第4期 刘志峰等:Klingelnberg 摆线锥齿轮轮齿几何分析

直齿锥齿轮传动计算例 题 集团文件发布号:(9816-UATWW-MWUB-WUNN-INNUL-DQQTY-

例题10-3 试设计一减速器中的直齿锥齿轮传动。已知输入功率P=10kw ,小齿轮转速n1=960r/min ,齿数比u=3.2,由电动机驱动,工作寿命15年(设每年工作300天),两班制,带式输送机工作平稳,转向不变。 [解] 1.选定齿轮类型、精度等级、材料及齿数 (1)选用标准直齿锥齿轮齿轮传动,压力角取为20°。 (2)齿轮精度和材料与例题10-1同。 (3)选小齿轮齿数z1=24,大齿轮齿数z2=uz1=3.2×24=76.8,取z2=77。 2.按齿面接触疲劳强度设计 (1)由式(10-29)试算小齿轮分度圆直径,即 d 1d ≥√ 4d dd d 1 d (1?0.5d )2d ( d d d d [d d ])2 3 1) 确定公式中的各参数值。 ① 试选d dd =1.3。 ② 计算小齿轮传递的转矩。 d 1=9.55×106×10 960d dd =9.948×104d ?dd ③ 选取齿宽系数 d =0.3。 ④ 由图10-20查得区域系数d d =2.5。 ⑤ 由表10-5查得材料的弹性影响系数d d =189.8MPa 1/2 。 ⑥ 计算接触疲劳许用应力[d d ]。 由图10-25d 查得小齿轮和大齿轮的接触疲劳极限分别为d ddddd = 600ddd ,d dddd2=550ddd 。

由式(10-15)计算应力循环次数: d 1=60d 1dd d =60×960×1×(2×8×300×15)=4.147×109, N 2=d 1d =4.147×1093.2 =1.296×109 由图10-23查取接触疲劳寿命系数d HN1=0.90,d dd2=0.95。 取失效概率为1%,安全系数S=1,由式(10-14)得 [d d ]1=d dd1d dddd1d =0.90×600 1ddd =540ddd [d d ]2=d dd2d dddd2d =0.95×550 1 ddd =523ddd 取[d d ]1和[d d ]2中的较小者作为该齿轮副的接触疲劳许用应力,即 [d d ]=[d d ]2=523MPa 2)试算小齿轮分度圆直径 d 1d ≥√ 4d dd d 1 d (1?0.5d )2d ( d d d d [d d ])2 3 =√4×1.3×9.948×104 0.3×(1?0.5×0.3)2×(7724) ×( 2.5×189.8523)2 3 dd =84.970mm (2)调整小齿轮分度圆直径 1)计算实际载荷系数前的数据准备。 ①圆周速度d 0 d d1=d 1d (1?0.5 d )=84.970×(1?0.5×0.3)dd =72.225dd d d = dd d1d 160×1000=d ×72.225×960 60×1000d /d =3.630m/s ②当量齿轮的齿宽系数 d 。 b = d d 1d √d 2 +1/2=0.3×84.970×√(77/24)2+1/ 2mm =42.832mm

圆锥齿轮的画法 单个圆锥齿轮结构画法 [文本] 圆锥齿轮通常用于交角90°的两轴之间的传动,其各部分结构如图所示。齿顶圆所在的锥面称为顶锥面、大端端面所在的锥面称为背锥,小端端面所在的锥面称为前锥,分度圆所在的锥面称为分度圆锥,该锥顶角的半角称为分锥角,用δ表示。 圆锥齿轮的轮齿是在圆锥面上加工出来的,在齿的长度方向上模数、齿数、齿厚均不相同,大端尺寸最大,其它部分向锥顶方向缩

小。为了计算、制造方便,规定以大端的模数为准计算圆锥齿轮各部分的尺寸,计算公式见下表。 其实与圆柱齿轮区别也不大,只是圆锥齿轮的计算参数都是打 断的参数,齿根高是 1.2 倍的模数,比同模数的标准圆柱齿轮的齿顶 高要小,另外尺高的方向垂直于分度圆圆锥的母线,不是州县的平行 方向。 单个圆锥齿轮的画法规则同标准圆柱齿轮一样,在投影为非圆 的视图中常用剖视图表示,轮齿按不剖处理,用粗实线画出齿顶线、 齿根线,用点画线画出分度线。在投影为非圆的视图中,只用粗实线 画出大端和小端的齿顶圆,用点画线画出大端的分度圆,齿根圆不画。 [文本] 注意:圆锥齿轮计算的模数为大端的模数,所有计算的数据都是大端的参数,根据大端的分度圆直径,分锥角画出分度线细点画线,

量出齿顶高、齿根高,即可画出齿顶和齿根线,根据齿宽,画出齿形 部分,其余部分根据需要进行设计。 单个齿轮的画法同圆柱齿轮的规定完全相同。应当根据分锥 角,画出分度圆锥的分度线,根据分度圆半径量出大端的位置,根据 齿顶高、齿根高找出大端齿顶和齿根的位置,向分度锥顶连线,就是 顶锥(齿顶圆锥)和根锥(齿根圆锥),根据齿宽量出分度圆上小端 的位置,做分度圆线的垂直线,其他的次要结构根据需要设计即可。 啮合画法 [ 文本 ] 锥齿轮的啮合画法同圆柱齿轮相同,如图所示。

例题10-3试设计一减速器中的直齿锥齿轮传动。已知输入功率P=10kw,小齿轮转速n1=960r/min,齿数比u=3.2,由电动机驱动,工作寿命15年(设每年工作300天),两班制,带式输送机工作平稳,转向不变。 [解]1.选定齿轮类型、精度等级、材料及齿数 (1)选用标准直齿锥齿轮齿轮传动,压力角取为20°。 (2)齿轮精度和材料与例题10-1同。 (3)选小齿轮齿数z1=24,大齿轮齿数z2=uz1=3.224=76.8,取z2=77。 2.按齿面接触疲劳强度设计 (1)由式(10-29)试算小齿轮分度圆直径,即 1) =1.3 计算小齿轮传递的转矩。 9.948 选取齿宽系数=0.3。 查得区域系数 查得材料的弹性影响系数。 [] 由图 由式( , 由图10-23查取接触疲劳寿命系数 取失效概率为1%,安全系数S=1,由式(10-14)得 取和中的较小者作为该齿轮副的接触疲劳许用应力,即

2)试算小齿轮分度圆直径 (2) 1 3.630m/s ②当量齿轮的齿宽系数 0.342.832mm 2) ①由表查得使用系数 ②根据级精度(降低了一级精度) ④由表 由此,得到实际载荷系数 3)由式(10-12),可得按实际载荷系数算得的分度圆直径为 及相应的齿轮模数 3.按齿根弯曲疲劳强度设计 (1)由式(10-27)试算模数,即

1)确定公式中的各参数值。 ①试选 ②计算 由分锥角 由图 由图 由图查得小齿轮和大齿轮的齿根弯曲疲劳极限分别为 由图取弯曲疲劳寿命系数 ,由式(10-14)得 因为大齿轮的大于小齿轮,所以取 2)试算模数。 =1.840mm

弧齿锥齿轮几何参数设计

————————————————————————————————作者: ————————————————————————————————日期: ?

第14章 弧齿锥齿轮的轮坯设计 14.1 弧齿锥齿轮的基本概念 14.1.1 锥齿轮的节锥 对于相交轴之间的齿轮传动,一般采用锥齿轮。锥齿轮有直齿锥齿轮和弧齿锥齿轮。弧齿锥齿轮副的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾斜呈弧线形。但弧齿锥齿轮的节锥同直齿锥齿轮的节锥一样,相当于一对相切圆锥面作纯滚动,它是齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2)。两个相切圆锥的公切面成为齿轮副的节平面。齿轮轴线与节平面的夹角,即节锥的半锥角称为锥齿轮的节锥角δ1或δ2。两齿轮轴线之间的夹角称为锥齿轮副的轴交角∑。节锥任意一点到节锥顶点O 的距离称为该点的锥距R i ,节点P 的锥距为R 。因锥齿轮副两个节锥的顶点重合,则 21δδ+=∑ 大小轮的齿数之比称为锥齿轮的传动比 1 2 12z z i = (14-1) 小轮和大轮的节点半径r 1、r 2分别为 11sin δR r = 22sin δR r = (14-2) 它们与锥齿轮的齿数成正比,即 1 2 1212sin sin z z r r ==δδ (14-3) 传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为 ∑ +∑ = cos 1sin 12122i i tg δ 21δδ-∑= (14-4) 当0 90 =∑时,即正交锥齿轮 副,122i tg =δ 图14-2 锥齿轮的 (a) 左旋 图14-1 弧齿锥

弧齿锥齿轮几何参数设计分解

————————————————————————————————作者:————————————————————————————————日期: ?

第14章 弧齿锥齿轮的轮坯设计 14.1 弧齿锥齿轮的基本概念 14.1.1 锥齿轮的节锥 对于相交轴之间的齿轮传动,一般采用锥齿轮。锥齿轮有直齿锥齿轮和弧齿锥齿轮。弧齿锥齿轮副的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾斜呈弧线形。但弧齿锥齿轮的节锥同直齿锥齿轮的节锥一样,相当于一对相切圆锥面作纯滚动,它是齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2)。两个相切圆锥的公切面成为齿轮副的节平面。齿轮轴线与节平面的夹角,即节锥的半锥角称为锥齿轮的节锥角δ1或δ2。两齿轮轴线之间的夹角称为锥齿轮副的轴交角∑。节锥任意一点到节锥顶点O 的距离称为该点的锥距Ri ,节点P 的锥距为R 。因锥齿轮副两个节锥的顶点重合,则 21δδ+=∑ 大小轮的齿数之比称为锥齿轮的传动比 1 2 12z z i = (14-1) 小轮和大轮的节点半径r1、r 2分别为 11sin δR r = 22sin δR r = (14-2) 它们与锥齿轮的齿数成正比,即 1 2 1212sin sin z z r r ==δδ (14-3) 传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为 ∑ +∑ = cos 1sin 12122i i tg δ 21δδ-∑= (14-4) 当0 90 =∑时,即正交锥齿轮 副,122i tg =δ 14.1.2弧齿锥齿轮的旋向与螺旋角 图14-2 锥齿轮的 (a) 左旋 图14-1 弧齿锥

传动 形式 齿轮形状主要特点 两轴平行的齿轮传动直齿圆柱齿 轮传动 1、两轮轴线互相平行。 2、齿轮的齿长方向与齿轮轴线 互相平行。 3、两轮传动方向相反。 4、此种传动形式英勇最广泛。 直齿圆柱齿 轮传动 1、两轮轴线互相平行。 2、齿轮的齿长方向与齿轮轴线 互相平行。 3、两轮传动方向相反; 斜齿圆柱齿 轮传动 1、轮齿齿长方向线与齿轮轴线 倾斜一个角度。 2、与直齿圆柱齿轮传动相比, 同时啮合的齿数增多,传动平 稳,传动的扭矩也比较大。 3、运转时存在轴向力。 4、加工制造比直齿圆柱齿轮传 动麻烦。 斜齿圆柱齿 轮传动 非圆齿轮传 动 1、目前常见的非圆齿轮有椭圆 形、扇形。 2、当主动轮等速转动时从动轮 可以实现有规则的不等速转动。 3、此种传动多见于自动化机构。

人字齿轮传 动1、具有斜齿圆柱齿轮的优点,同时运转时不产生轴向力。2、适用于传递功率大,需作正反向运转的机构中。 3、加工制造比斜齿圆柱齿轮麻烦。 传动 形式 齿轮形状主要特点 两轴相交的齿轮传动交叉轴斜齿 轮传动 1、两轮轴线不再同一平面上, 或者任意交错,或者垂直交错。 2、两轮的螺旋角可以相等,也 可以不相等。 3、两轮的螺旋方向可以相同, 也可以不相同。 蜗杆传动 1、蜗杆轴线与蜗轮轴线成垂直 交错。 2、可以实现大的传动比,传动 平稳,噪声小,有自锁。 3、传动效率较低,蜗杆线速度 受一定限制。 直齿锥齿轮 传动 1、两轮轴线相交于锥顶点,轴 交角α有三种,α〉90°,α =90°(正交),α〈90°。 2、轮齿齿线的延长线通过锥点。

斜齿锥齿轮传动 1、轮齿齿线呈斜向,或者说,齿线的延长线不通过锥点,而是 与某一圆相切。 2、两轮螺旋角相等,螺旋方向相反。 弧齿锥齿轮传动 1、轮齿齿线呈弧形。 2、两轮螺旋角相等,螺旋方向 相反。 3、与直齿锥齿轮传动相比,同 时参加啮合的齿数增多,传动平稳,传动的扭矩较大。 齿轮几何要素的名称、代号 齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 d a 表示。 齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用 d f 表示。 齿顶高:齿顶圆 d a 与分度圆d 之间的径向距离称为齿顶高,用 h a 来表示。 齿根高:齿根圆 d f 与分度圆 d 之间的径向距离称为齿根高,用 h f 表示。 齿顶高与齿根高之和称为齿高,以h 表示,即齿顶圆与齿根圆之间的径向距离。以上所述的几何要素均与模数 m 、齿数z 有关。 齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P 处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。 传动比:符号i ,传动比i 为主动齿轮的转速n 1(r/min )与从动齿轮的转速n 2(r/min )之比,或从动齿轮的齿数与主动齿轮的齿数之比。 即i= n 1/n 2 = z 2/z 1

例题10-3 试设计一减速器中的直齿锥齿轮传动。已知输入功率P=10kw,小齿轮转速n1=960r/min,齿数比u=3.2,由电动机驱动,工作寿命15年(设每年工作300天),两班制,带式输送机工作平稳,转向不变。 [解] 1.选定齿轮类型、精度等级、材料及齿数 (1)选用标准直齿锥齿轮齿轮传动,压力角取为20°。 (2)齿轮精度和材料与例题10-1同。 (3)选小齿轮齿数z1=24,大齿轮齿数z2=uz1=3.224=76.8,取z2=77。 2.按齿面接触疲劳强度设计 (1)由式(10-29)试算小齿轮分度圆直径,即 1)确定公式中的各参数值。 ①试选=1.3。 ②计算小齿轮传递的转矩。 9.948 ③选取齿宽系数=0.3。 ④由图10-20查得区域系数。 ⑤由表10-5查得材料的弹性影响系数。 ⑥计算接触疲劳许用应力[]。 由图10-25d查得小齿轮和大齿轮的接触疲劳极限分别为 ,。 由式(10-15)计算应力循环次数: , 由图10-23查取接触疲劳寿命系数,。 取失效概率为1%,安全系数S=1,由式(10-14)得 取和中的较小者作为该齿轮副的接触疲劳许用应力,即 2)试算小齿轮分度圆直径

(2)调整小齿轮分度圆直径 1)计算实际载荷系数前的数据准备。 ①圆周速度 3.630m/s ②当量齿轮的齿宽系数。 0.342.832mm 2)计算实际载荷系数。 ①由表10-2查得使用系数。 ②根据Vm=3.630m/s、8级精度(降低了一级精度),由图10-8查得动载系数Kv=1.173。 ③直齿锥齿轮精度较低,取齿间载荷分配系数。 ④由表10-4用插值法查得7级精度、小齿轮悬臂时,得齿向载荷分布系数 。 由此,得到实际载荷系数 3)由式(10-12),可得按实际载荷系数算得的分度圆直径为 及相应的齿轮模数 3.按齿根弯曲疲劳强度设计 (1)由式(10-27)试算模数,即 1)确定公式中的各参数值。 ①试选。

第14章 弧齿锥齿轮的轮坯设计 14.1 弧齿锥齿轮的基本概念 14.1.1 锥齿轮的节锥 对于相交轴之间的齿轮传动,一般采用锥齿轮。锥齿轮有直齿锥齿轮和弧齿锥齿轮。弧齿锥齿轮副的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾斜呈弧线形。但弧齿锥齿轮的节锥同直齿锥齿轮的节锥一样,相当于一对相切圆锥面作纯滚动,它是齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2)。两个相切圆锥的公切面成为齿轮副的节平面。齿轮轴线与节平面的夹角,即节锥的半锥角称为锥齿轮的节锥角δ1或δ2。两齿轮轴线之间的夹角称为锥齿轮副的轴交角∑。节锥任意一点到节锥顶点O 的距离称为该点的锥距R i ,节点P 的锥距为R 。因锥齿轮副两个节锥的顶点重合,则 21δδ+=∑ 大小轮的齿数之比称为锥齿轮的传动比 1 2 12z z i = (14-1) 小轮和大轮的节点半径r 1、r 2分别为 11sin δR r = 22sin δR r = (14-2) 它们与锥齿轮的齿数成正比,即 1 2 1212sin sin z z r r ==δδ (14-3) 传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为 ∑ +∑ = cos 1sin 12122i i tg δ 21δδ-∑= (14-4) 当0 90=∑时,即正交锥齿轮副,122i tg =δ 14.1.2弧齿锥齿轮的旋向与螺旋角 1.旋向 弧齿锥齿轮的轮齿对母线的倾斜方向称为旋向,有左旋和右旋两种(图14-3)。面对轮齿观察,由小端到大端顺时针倾斜者为右旋齿轮(图14-3b ),逆时针倾斜者则为左旋齿(图14-3a )。 大小轮的旋向相图14-2 锥齿轮的节锥与节面 (a) 左旋 (b) 右旋 图14-1 弧齿锥齿轮副

齿 轮 基 螺旋锥齿轮切齿数据调整表5698 本 参 数 : 齿数 端面模数 螺旋角 螺旋方向 外锥距 齿面宽 齿顶高 齿全高 齿侧间隙 节锥角 根锥角 压力角 理论外径 大端法向齿弦齿高规大端法向 弦齿厚 安装距 刀盘数据: 代码小轮大轮 Z2331 m 6.349999905 6.349999905 ?35°00′00.0 ″35°00′00.0 ″ 右旋左旋 L e122.5566483122.5566483 b3232 h 6.052 4.743 H11.98911.989 c.1 —.25 36°34′22.9 ″53°25′37.1 ″ 33°47′58.3 ″50°02′37.2 ″ 20°00′00.0 ″20°00′00.0 ″ 155.77202.503 5.978646755 4.679176331 8.0584850317.033198357 A134118 名义错刀量 刀号 刀片压刀尖 直径( w)力角直径 20°00 齿轮材料 机床调整数据 调整项目 工序项目 轮坯安装角 垂直轮位 水平轮位修正值 床位 滚比值 摇台角 偏心角 分齿时跳齿数 分齿挂轮 滚比挂轮 摇台检角 滚比检验 工件检角 切削速度(米/分) 切削速度挂轮 每齿进刀 进给挂轮 齿轮名称齿轮图号 uh k 机床型号Y225 大齿轮小齿轮 粗切精切粗切精切凹面精切凸面 50°02′37.2 ″33°47′58.3 ″ 00000 000-3.45 3.45 000 1.92-1.92 0.454153330.726645350.9991373420.963071110.963071108 88°35′51.5 ″ 322°50′318°21′313°16′ 18.0 ″18.0 ″15.0 ″ 44°29′20.7 ″ 44°29′42°32′46°26′50.5 20.7 ″39.9 ″″ 18111111 10/3116/3122/2322/2322/23 4°00′20°00′20°00′20°00′20°00′00.0 00.0 ″00.0 ″00.0 ″00.0 ″″ 4°58′24°51′33°30′32°18′34°45′43.2 19.3 ″36.6 ″25.8 ″29.6 ″″ 外切刀 大粗切内切刀轮 外切刀精切内切刀 ′00.0摆角挂轮 7.5″230.6 20°00 2292 ′00.0分度器旋转—分度齿厚减薄量 7.5″226.6 20°00 /厘米2) ′00.0液压夹紧压力(公斤 7.5″231.6 20°00 2293 ′00.0附: Y228 机床调整数据 7.5″225.6 20°00 0.0220.017 ′00.0摇台角83°50′52.9 ″318°05′313°36′308°31′ 外切刀 小粗切内切刀轮 外切刀 7.5″230.077 20°00 2291.48 ′00.0偏心角 7.5″227.123 20°00 1.67.5 ′00.0 230.2 ″ 20°00 34°59′23.5 ″ 19.0 ″19.0 ″16.0 ″ 34°59′33°29′36°29′48.7 23.5 ″20.8 ″″ 精切内切刀 ′00.0计算日期 229 1.67.5 ″227 第一 页 2001/4/12校对日期 第二页

弧齿锥齿轮主要参数的测绘计

作者: 日期:

弧齿锥齿轮主要参数的测绘计算 零部件加工部麻俊方 弧齿锥齿轮具有承载能力高、运转平稳、噪音低等特点,在汽车行业中得到了广泛的应用。通常由一对弧齿锥齿轮组成汽车驱动桥主减速器的主要传动机构。弧齿锥齿轮的设计与测绘计算均比较复杂,下面仅介绍几种主要参数的测绘计算方法。 1.轴交角 一对弧齿锥齿轮副的住从动齿轮中心轴线交于一点。轴线间的交角刀可成任意角度,但在绝大多数汽车驱动桥上,主减速齿轮副都采用90°相交的布置。 2.齿制 渐开线锥齿轮的齿制很多,多达40多种,我国常用的齿制有Gleason(格利森)制、Oerlikon(奥利康)制、Kingelnberg(克林贝格)制三种。其中应用最广泛也是最常见到的是Gleaso n(格利森)制弧齿锥齿轮。不同的齿制,对应不同的参数计算方法与计算公式,在测量齿轮时一定要注意区分。 3?模数 弧齿锥齿轮模数是一个变值,由大端向小端与锥距成比例缩小,通常以大端面模数叫来计算。GB12368-9C规定了锥齿轮大端端面模数,其中以》1为例,有1、1.125、1.375、1.5、1.75、2等等。但是所测量的齿轮模数不一定为整数,也不一定符合标准模数系列。对于模数的测绘与计算,有以下方式:

1. 由测量的锥距R,可初步估算锥齿轮的大端模数 叫 h(用深度尺来测量)加以复核。对于等顶隙收缩齿(格里森制),齿顶高系数h a = 0.85,顶隙系 * 数C *=0.188则齿高 h=(2 h a +C *)m 。 * 由此得出模数m=h(2h a +C *),进而复核模数m s 。 t m s — 2. 测量出锥齿轮的周节t ,根据公式 来进行 计算,这种方法要求测量数据准 确无误,且被测绘齿轮无磨损现象。 3. 由齿顶圆直径反求模数。首先测绘出齿顶圆的直径尺寸,利用齿顶圆计算公式,然 后反求模数。所使用的反求公式为 4. 由刀顶距的数值计算模数。 弧齿锥齿轮铣刀盘的刀顶距W 叫席2 式中 m s —大端模数的估算数值; 1 0.5— L e ; R 因为 2 Z 2 ^ 、、, ,于是便可确定锥齿轮大 端模数 m 2R 人『云。然后实测齿高 m s Z i D ei 2 f 0 cos 1 2x 1 cos 1 D e2 z 2 2 f 0 cos 2 2x 2 cos 2

锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。本节只讨论S=90°的标准直齿锥齿轮传动。 1. 齿廓曲面的形成 直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面。渐开锥面与以O为球心,以锥长R为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。为此产生一种代替球面渐开线的近似方法。 2. 锥齿轮大端背锥、当量齿轮及当量齿数

(1) 背锥和当量齿轮 下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。为此,再过A作O1A⊥OA,交齿轮的轴线于点O1。设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。显然,该背锥与球面切于锥齿轮大端的分度圆。由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段b'Ac',圆弧bAc与线段b'Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。这说明:可用大端背锥上的齿形近似地作为锥齿轮的大端齿形。由于背锥可展开成平面并得到一扇形齿轮,扇形齿轮的模数m、压力角a和齿高系数ha*等参数分别与锥齿轮大端参数相同。再将扇形齿轮补足成完整的直齿圆柱齿轮,这个虚拟的圆柱齿轮称为该锥齿轮的大端当量齿轮。这样就可用大端当量齿轮的齿形近似地作为锥齿轮的大端齿形,即锥齿轮大端轮齿尺寸(ha、hf等)等于当量齿轮的轮齿尺寸。 (2) 基本参数 由于直齿锥齿轮大端的尺寸最大,测量方便。因此,规定锥齿轮的参数和几何尺寸均以大端为准。大端的模数m的值为标准值,按下表选取。在GB12369-90中规定了大端的压力角a=20。,齿顶高系数ha*=1,顶隙系数c*=0.2。 (3) 当量齿数 当量齿轮的齿数zv称为锥齿轮的当量齿数。zv与锥齿轮的齿数z的关系可由上图求出,由图可得当量齿轮的分度圆半径rv

圆锥齿轮参数设计 0.概述 锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。本节只讨论S=90°的标准直齿锥齿轮传动。 1. 齿廓曲面的形成 直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面。渐开锥面与以O为球心,以锥长R为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。为此产生一种代替球面渐开线的近似方法。 2. 锥齿轮大端背锥、当量齿轮及当量齿数 (1) 背锥和当量齿轮 下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R 表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。为此,再过A作O1A⊥OA,交齿轮的轴线于点O1。设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。显然,该背锥与球面切于锥齿轮大端的分度圆。由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段 b'Ac',圆弧bAc与线段b'Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。这说明:可用大端背锥上的齿形近似地作为锥齿轮的大端齿形。由于背锥可展开成平面并得到一扇形齿轮,扇形齿轮的模数m、压力角a和齿高系数ha*等参数分别与锥齿轮大端参数相同。再将扇形齿轮补足成完整的直齿圆柱齿轮,这个虚拟的圆

第7节 标准斜齿圆柱齿轮的强度计算 一. 令狐采学 二. 齿面接触疲劳强度计算 1. 斜齿轮接触方式 2. 计算公式 校核式: 设计式: 3. 参数取值说明 1) Z E---弹性系数 2) Z H---节点区域系数 3) ---斜齿轮端面重合度 4) ---螺旋角。斜齿轮:=80~250;人字齿轮=200~350 5) 许用应力:[H]=([H1]+[H2])/2 1.23[H2] 6) 分度圆直径的初步计算 在设计式中,K 等与齿轮尺寸参数有关,故需初步估算: a) 初取K=Kt b) 计算dt c) 修正dt 三. 齿根弯曲疲劳强度计算 1. 轮齿断裂 2. 计算公式校核式: 设计式: 3. 参数取值说明 1) Y Fa 、YSa---齿形系数和应力修正系数。Zv=Z/cos3YFa 、YFa 2) Y ---螺旋角系数。 3) 初步设计计算 在设计式中,K 等与齿轮尺寸参数有关,故需初步估算: d) 初取K=Kt e) 计算mnt [] H t H E H u u bd KF Z Z σεσα≤±=1 1[]32 1112 ??? ? ??±≥H H E d t t Z Z u u T K d σψ[]3 2121cos 2F sa Fa d n Y Y z Y KT m σεψβα β≥[] 32 121cos 2F sa Fa d t nt Y Y z Y T K m σεψβα β≥

f) 修正mn 第8节 标准圆锥齿轮传动的强度计算 一. 作用:用于传递相交轴之间的运动和动力。 二. 几何计算 1. 锥齿轮设计计算简化 2. 锥距 3. 齿数比: u=Z2/Z1=d2/d1=tan 2=cot 1 4. 齿宽中点分度圆直径 dm/d=(R-0.5b)/R=1-0.5b/R 记R=b/R---齿宽系数R=0.25~0.3 dm=(1-0.5R)d 5. 齿宽中点模数 mn=m(1-0.5R) 三. 受力分析 大小: Ft1=2T1/dm1(=Ft2) Fr1=Ft1tan cos Fa2) Fa1=Ft1tan sin 1(=Fr2) 方向: 四. 强度计算 1. 齿面接触疲劳强度计算 1)计算公式: 按齿宽中点当量直齿圆柱齿轮计算,并取齿宽为0.85b ,则: 以齿轮大端参数代替齿宽中点当量直齿圆柱齿轮参数,代入 n 1 n 2 相交轴 n 2 两轴夹角900 n 1 2 2 2122212 21Z Z m d d R +=+= d 1 d m b R d m2 d 2 δ1 δ2 O C 2 C 1 A 2 A 1 q Fr α δ Fa Fn Ft Fa1 Fr 2 2 1 n 1 Fa2 Fr 1 Ft 1 Ft 2 []H v v v v H E H u u bd KT Z Z σσ≤+=1 85.023 1 1

第15章 弧齿锥齿轮的加工调整计算 弧齿锥齿轮的切齿是按照“假想齿轮”的原理进行的,而采用的切齿方法要根据具体情况而定。 15.1 弧齿锥齿轮的切齿原理与刀号 对于收缩齿弧齿锥齿轮的加工,通常采用平顶齿轮原理进行加工。就是在切齿的过程中,假想有一个平顶齿轮与机床摇台同心,它通过机床摇台的转动而与被切齿轮做无隙的啮合。这个假想平顶齿轮的轮齿表面,是由安装在机床摇台上的铣刀盘刀片切削刃的相对于摇台运动的轨迹表面所代替,如图15-1中所示。在这个运动过程中,代表假想平顶齿轮轮齿的刀片切削刃就在被切齿轮的轮坯上逐渐地切出齿形。YS2250(Y225)和Y2280等机床就是按“假想平顶齿轮”原理设计的。 在调整切齿机床的时候,必须使被切齿轮的节锥面与假想平顶齿轮的节锥面相切并做纯滚动。而切齿时刀顶旋转平面则需和被切齿轮的根锥相切,也就是说,刀盘轴线与根锥母线垂直,而非与节锥母线垂直,如图15-2所示。所以铣刀 盘轴线与被切齿轮的节锥面倾斜了一个大小等于被切齿轮齿根角θf 的角度,使被切齿轮两则齿面的压力角出现了误差,这样就产生了刀号修正问题。 如图15-2,用螺旋角接近900时的情况予以说明刀号与压力角的关系。由于在切齿时采用了“平顶产形轮”原理,工件是按照根锥角进行安装的,铣刀盘轴线垂直于根锥母线,因而和节锥母线倾斜一个齿根角θf 。这样,当外切刀片与内切刀片使用相同的压力角时,切出来的齿轮凹面与凸面在节锥上的压力角是不相等的(α”≠α’)。如果要使轮齿中点处的两侧压力角相等,就需要对刀具的两个侧刃的压力角进行修 图15-1弧齿锥齿轮的切齿原理 摇台 刀盘 被加工齿轮

图式中:为分度圆螺旋角;为法向压力角,标准齿轮

直大拇指,大拇指所指即为主动轮所受轴向力的方向。从动轮所受轴向力与主动轮的大小相等、方向相反(图6-13 b)。 二、齿根弯曲疲劳强度计算 斜齿轮的强度计算与直齿轮相似,但斜齿轮齿面上的接触线是倾斜的,故轮齿往往是局部折断,其计算按法平面当量直齿轮进行、以法向参数为依据。另外,斜齿圆柱齿轮接触线较长、重合度增大,故其计算公式与直齿轮的公式有所不同。具体如下: =≤(6-11) 或≥(6-12) 式中:y fs为齿形系数,应根据当量齿数z v查图6-8;其中z v=z / cos3; 为斜齿轮螺旋角,一般=8~ 20°;其他符号代表的意义、单位及确定方法均与直齿圆柱齿轮相同。 三、齿面接触疲劳强度计算 斜齿圆柱齿轮传动的齿面接触疲劳强度,也按齿轮上的法平面当量直齿圆柱齿轮计算。一对钢制斜齿圆柱齿轮传动的计算公式如下: σh =≤(6-13) 或 d1≥ (6-14) 式中:为螺旋角系数,考虑螺旋角造成接触线倾斜而对接触强度产生的影 响,;其余各符号所代表的意义、单位及确定方法均与直齿圆柱齿轮相同。

例6-2 试设计一单级减速器中的标准斜齿圆柱齿轮传动,已知主动轴由电动机直接驱动,功率p=10kw,转速n1=970 r/min ,传动比i=4.6,工作载荷有中等冲击。单向工作,单班制工作10年,每年按300天计算。 解:列表给出设计计算过程 ≥ = =600mpa

= = 取 cos 计算螺旋角

/ cos / cos = =240mpa, =220mpa =240mpa =

齿轮接触问题 问题描述 1、求解目的 一对啮合的齿轮在工作的时候产生接触,分析其接触的位置、面积和接触力的大小。 2、尺寸描述 标准齿轮齿顶直径24,齿底直径20,齿数10,厚度4,弹性模量2.06e11,摩擦系数0.1,中心距44 一、问题分析 1、单元类型分析element style 在进行有限元分析的时候,首先应该根据分析问题的几何结构、分析类型和所分析的问题精度要求,选定适合具体分析的单元类型。在本题目中,选择4节点的四边形单元plane182,它不仅可以计算平面应力问题,还可以用于分析平面应变,轴对称问题。 2、建模分析 由于分析问题需要,只需要建立齿轮的一个截面。首先创建齿轮渐开线轮廓关键点keypoints,然后通过连接关键点的形式创建线line,运用布尔运算的add操作将线加在一起。由于齿轮具有对称的结构,所以创建完一个渐开线齿廓后,可以通过复制映射的方法,创建其它的齿廓,最后将所有的渐开线齿廓运用布尔运算加(add)在一起,就得到整个齿轮。最后通过映射操作,得到另一个齿轮。

1实体模型如图示 (1)对前处理完成的模型进行划分网格操作,如图示

(2)对齿轮施加约束,约束加在两个齿轮的回转中心处的24个节点上,约束类型为ALL DOF 如上图示。 3、齿轮接触点处的变形图,接触点处齿轮受到另一个齿轮的挤压力的作用会产生一定的变形,如图示,其中黑线表示变形后的位置。 4接触应力 (1)两个齿轮接触点处的应力contack pressure

(2)等效应力von mises 四,报告总结 有限元分析的步骤是:前处理,加载与求解,后处理。其中前处理的建模是基础,准确无误的建立好模型才能在进行完网格划分后,对所建立的模型进行正确的求解,得到正确的结果。对所求解的问题要有正确的建模分析,根据它的求解目的有正确的单元类型分析,同时要又正确的有限元分析。根据后处理得到的结果分析实际问题的可靠性,安全性等等。

文章编号:1004-2539(2004)06-0033-03 MAT LAB在弧齿锥齿轮轮齿接触分析中的应用 (河南科技大学机电学院, 河南洛阳 471003) 吴 锐 杨宏斌 摘要 简要介绍了MAT LAB软件在弧齿锥齿轮轮齿接触分析中的应用,充分利用MAT LAB强大便捷的数学运算和图形显示功能,简化了T C A过程中的运算及编程,并提高了计算精度。 关键词 弧齿锥齿轮 MAT LAB T C A 引言 轮齿接触分析(T ooth C ontact Analysis,即T C A)是利 用计算机技术对齿轮啮合过程中的齿面接触情况及传 动误差进行分析,从而可在实际切齿前对轮齿的啮合 情况进行预控,以减少试切时间。在进行T C A的过程 中,要表达大、小轮的齿面方程,需要经过大量的坐标 变换及矩阵运算,同时还要求解相当复杂的非线性方程组。传统的方法是由专业人员直接编程来进行运算的。这不仅要求专业人员要有较高的数学功底,而还要具备相当熟练的计算机编程的能力。 MAT LAB是由Mathw orks公司出版发行的著名计算软件,其运算的基本数据结构是矩阵。作为一种智能化高级语言,集公式演算推导与数值计算于一体,兼有出色的图形处理和数据分析功能,凭借其杰出的性能,MAT LAB已经被国际学术界确认为准确、可靠的科学计算标准软件。利用MAT LAB对弧齿锥齿轮进行轮齿接触分析,充分利用了MAT LAB强大便捷的数学运算和图形显示功能,简化了编程,减轻了专业人员的负担,并提高了计算的精度。 1 生成大、小轮的齿面方程 为生成大、小轮的齿面方程,首先要建立两组坐标系。 1.1 建立加工大轮的坐标系 加工大轮时,S m固连于加工机床,其原点O m位于机床中心,X m O m Y m平面位于机床平面内。S g固连于摇台,在产成过程中S g绕坐标系S m的坐标轴Z m旋转,在初始位置,S g与S m重合,角 直齿锥齿轮传动计算 例题 例题10-3 试设计一减速器中的直齿锥齿轮传动。已知输入功率P=10kw,小齿轮转速n1=960r/min,齿数比u=3.2,由电动机驱动,工作寿命15年(设每年工作300天),两班制,带式输送机工作平稳,转向不变。 [解] 1.选定齿轮类型、精度等级、材料及齿数 (1)选用标准直齿锥齿轮齿轮传动,压力角取为20°。 (2)齿轮精度和材料与例题10-1同。 (3)选小齿轮齿数z1=24,大齿轮齿数z2=uz1=3.224=76.8,取 z2=77。 2.按齿面接触疲劳强度设计 (1)由式(10-29)试算小齿轮分度圆直径,即 1)确定公式中的各参数值。 ①试选=1.3。 ②计算小齿轮传递的转矩。 9.948 ③选取齿宽系数=0.3。 ④由图10-20查得区域系数 ⑤由表10-5查得材料的弹性影响系数。 ⑥计算接触疲劳许用应力[]。 由图10-25d查得小齿轮和大齿轮的接触疲劳极限分别为 由式(10-15)计算应力循环次数: , 由图10-23查取接触疲劳寿命系数 取失效概率为1%,安全系数S=1,由式(10-14)得 取和中的较小者作为该齿轮副的接触疲劳许用应力,即 2)试算小齿轮分度圆直径 (2)调整小齿轮分度圆直径 1)计算实际载荷系数前的数据准备。 ①圆周速度 3.630m/s ②当量齿轮的齿宽系数 0.342.832mm 2)计算实际载荷系数。 ①由表10-2查得使用系数 ②根据Vm=3.630m/s、8级精度(降低了一级精度),由图10-8查得动载系数Kv=1.173。 ③直齿锥齿轮精度较低,取齿间载荷分配系数 ④由表10-4用插值法查得7级精度、小齿轮悬臂时,得齿向载荷分布系数 由此,得到实际载荷系数 3)由式(10-12),可得按实际载荷系数算得的分度圆直径为 及相应的齿轮模数 3.按齿根弯曲疲劳强度设计 (1)由式(10-27)试算模数,即 1)确定公式中的各参数值。 ①试选 ②计算 由分锥角 直齿锥齿轮传动设计 锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。本节只讨论S=90°的标准直齿锥齿轮传动。 1. 齿廓曲面的形成 直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面。渐开锥面与以O为球心,以锥长R为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。为此产生一种代替球面渐开线的近似方法。 2. 锥齿轮大端背锥、当量齿轮及当量齿数 (1) 背锥和当量齿轮 下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。为此,再过A作O1A⊥OA,交齿轮的轴线于点O1。设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。显然,该背锥与球面切于锥齿轮大端的分度圆。由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段b'Ac',圆弧bAc与线段b'Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。这说明:可用大端背锥上的齿形近似地作为锥齿轮的大端齿形。由于背锥可展开成平面并得到一扇形齿轮,扇形齿轮的模数m、压力角a和齿高系数ha*等参数分别与锥齿轮大端参数相同。再将扇形齿轮补足成完整的直齿圆柱齿轮,这个虚拟的圆柱齿轮称为该锥齿轮的大端当量齿轮。这样就可用大端当量齿轮的齿形近似地作为锥齿轮的大端齿形,即锥齿轮大端轮齿尺寸(ha、hf等)等于当量齿轮的轮齿尺寸。直齿锥齿轮传动计算例题备课讲稿

直齿锥齿轮传动设计