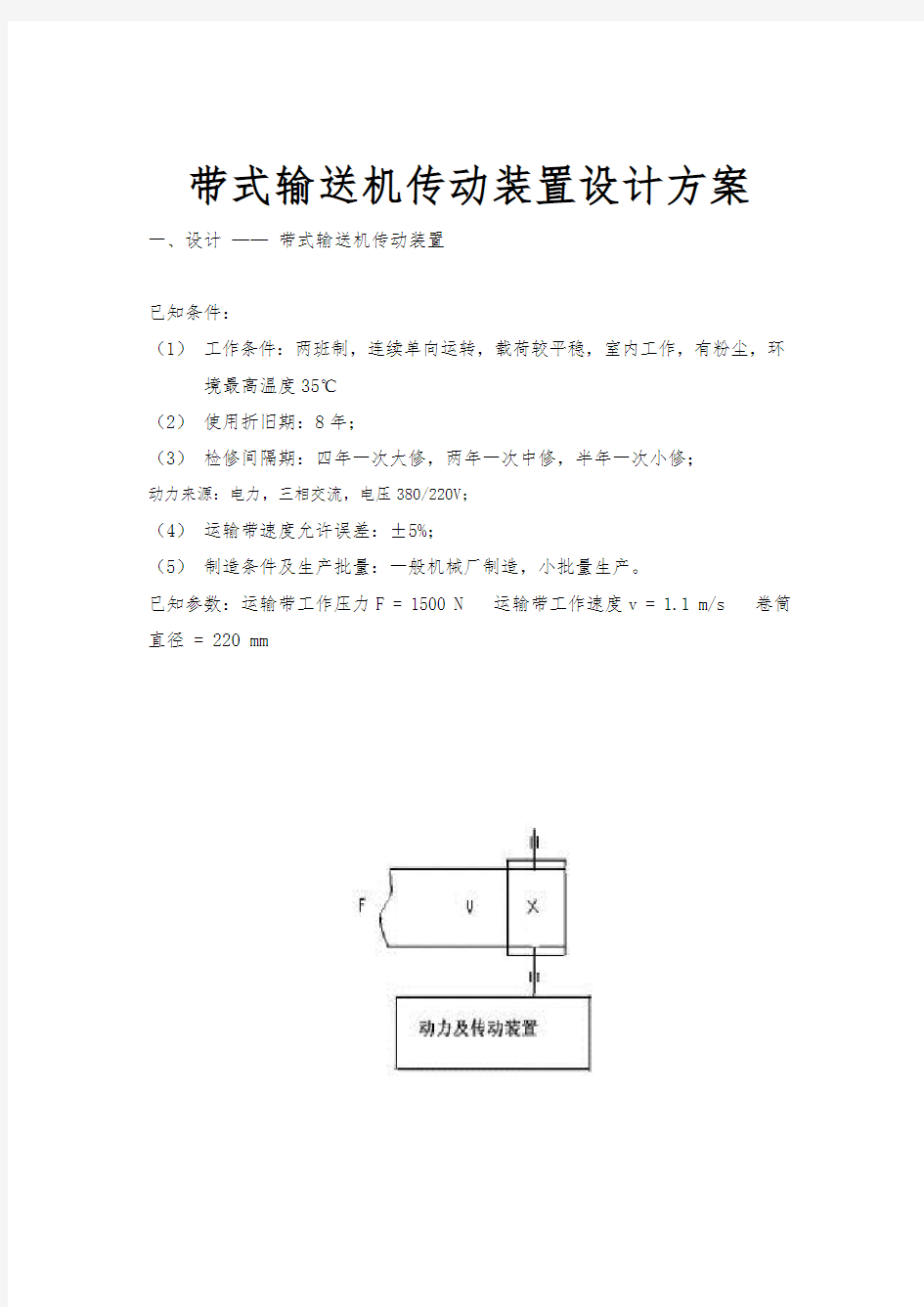

带式输送机传动装置设计方案一、设计——带式输送机传动装置

已知条件:

(1)工作条件:两班制,连续单向运转,载荷较平稳,室内工作,有粉尘,环境最高温度35℃

(2)使用折旧期:8年;

(3)检修间隔期:四年一次大修,两年一次中修,半年一次小修;

动力来源:电力,三相交流,电压380/220V;

(4)运输带速度允许误差:±5%;

(5)制造条件及生产批量:一般机械厂制造,小批量生产。

已知参数:运输带工作压力F = 1500 N 运输带工作速度v = 1.1 m/s 卷筒直径 = 220 mm

二、拟定传动方案

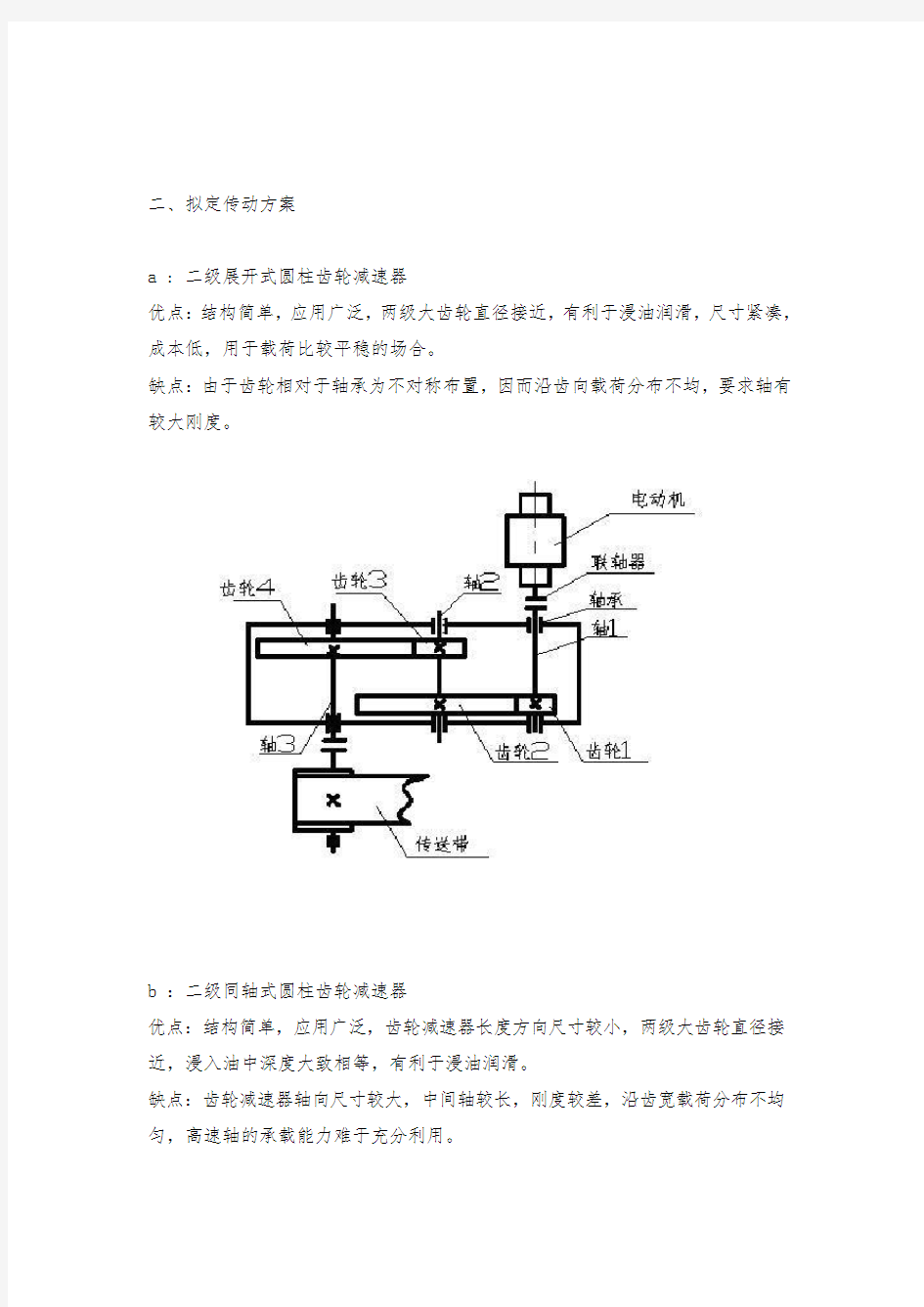

a : 二级展开式圆柱齿轮减速器

优点:结构简单,应用广泛,两级大齿轮直径接近,有利于浸油润滑,尺寸紧凑,成本低,用于载荷比较平稳的场合。

缺点:由于齿轮相对于轴承为不对称布置,因而沿齿向载荷分布不均,要求轴有较大刚度。

b :二级同轴式圆柱齿轮减速器

优点:结构简单,应用广泛,齿轮减速器长度方向尺寸较小,两级大齿轮直径接近,浸入油中深度大致相等,有利于浸油润滑。

缺点:齿轮减速器轴向尺寸较大,中间轴较长,刚度较差,沿齿宽载荷分布不均匀,高速轴的承载能力难于充分利用。

C :圆锥圆柱齿轮减速器

优点:用于输入输出轴相交的场合,也用于两轴垂直相错的传动中。缺点:制造安装复杂,成本高,仅在传动布置需要时才采用。

d :单级蜗杆减速器

优点:结构简单,尺寸紧凑

缺点:效率较低,适用于载荷较小、间歇工作的场合,轴承润滑不太方便。

综上所述,二级展开式圆柱齿轮减速器比较符合方案要求,故选用二级展开式圆柱齿轮减速器。

三、电动机的选择

设计设计步骤及内容结果

电动机的选择已知: F = 1500 N v = 1.1 m/s D = 220 mm

KW

Fv

P65

.1

1000

=

=

1、电动机输出功率

η

p

P

d

=

η =η

1

2η

2

3η

3

2η

4

2η

5

η

1

:联轴器效率

η

2

:啮合效率

η

3

:轴承效率

η

4

:溜油效率

η

5

:滚筒效率

η

1

= 0.99

η

2

= 0.99

η

3

= 0.98

η

4

= 0.97

η

5

= 0.96

817

.0

96

.0

97

.0

98

.0

99

.0

99

.02

3

2

2≈

?

?

?

?

=

η

020

.2

817

.0

65

.1

≈

=

d

P

根据P

d

查电动机手册

选取Y100L1-4型电动机

P

m

= 2.2 KW min

/

1430r

n

m

= M n = 2.3

2、总传动比计算及传动比分配

D

m

n

n

i=

min

/

49

.

95

220

1000

60

1.1

1000

60

r

D

v

n

D

≈

?

?

?

=

?

?

=

π

π

98

.

14

49

.

95

1430

=

=

=

D

m

n

n

i

2

1

i

i

i?

=

取74

.4

1

=

i16

.3

2

=

i

选取

Y100L1-4

型电动机

74

.4

1

=

i

16

.3

2

=

i

各轴的转速、扭矩: min /14301r n n m == min /69.30174.4min /1430112r r i n n ===

min /47.9516

.3min /69.301223r r i n n ===

69.141430

2

.295509550=?=?

=m m d n P m 25.1498.099.069.14311=??=??=ηηd m m

m

N i m m ?=????==56.6597.098.099.074.425.14432112ηηη

m

N i m m ?=????==88.19498.099.097.016.353.65324223ηηη KW P P d 13.298.099.02.231

1=??==ηη KW P P 00.297.098.099.013.243212=???==ηηη KW P P 88.197.098.099.000.243223=???==ηηη 轴

转

速(r/min ) 扭

矩 (N ·m)

功

率

(KW) 一 1430 14.25 2.13 二 301.69 65.56 2.00 三

95.47

194.88

1.88

四、齿轮的设计计算

设计设计步骤及内容结果

高速级齿轮传动已知条件

i

1

=4.74 i

2

=3.16 n

1

=1430r/min n

2

=301.69r/min

P=2.2kw

传动方案:二级展开式直齿圆柱齿轮传动

1.选择材料

选用二级展开式直齿齿轮传动,压力角为20°;

根据机械设计表10-1

选择小齿轮材料为40Cr,齿面硬度为280HBS,大齿轮

材料为45钢(调质),硬度为240HBS,二者材料硬度差

为40HBS;

精度等级选用7级精度;

试选小齿轮齿数Z

1

=21,大齿轮齿数Z

2

=i

1

Z

1

=4.74×

21=99.54 取Z

2

=100

2.制定热处理工艺

小齿轮和大齿轮均为调质处理,淬火后高温回火,用来

使钢获得高的韧度和足够的强度。

3.按齿面接触强度设计

按式(10—11)进行试算小齿轮分度圆直径,即

[]

3

2

1

1

1

2

??

?

?

?

?

?

+

?

≥

H

E

H

d

Ht

t

Z

Z

Z

u

u

T

K

d

σ

ε

φ

(1)确定公式内的各计算数值

①.试选载荷系数K

Ht

=1.3

②.计算小齿轮传递的转矩

查表知mm

N

T?

?

=4

1

10

425

.1

③.由表10-7选取尺宽系数φ

d

=1

二级展开

式直齿圆

柱齿轮传

动

取Z

1

=21

Z

2

=100

K

Ht

=1.3

mm

N

T

?

?

=

4

1

10

425

.1

φ

d

=1

Z

H

= 2.5

④.由图10-20查得区域系数Z H = 2.5 ⑤.由表10-5查得材料的弹性影响系数Z E =189.8MPa ⑥.由式(10-9)计算接触疲劳强度用重合度系数εZ []

[]?=?+??=+=909.30)1221/(20cos 21arccos

)2/(cos arccos *

111a a h z z αα []

[]?=?+??=+=888.22)12100/(20cos 100arccos

)2/(cos arccos *

222a a h z z αα []

[]711.12/)20tan 888.22(tan 100)20tan 909.30(tan 212/)tan (tan )tan (tan '22'11=?-??+?-??=-+-=ππααααεαa a z z

873.03

711

.1434=-=-=αεεZ

⑦.计算接触疲劳许用应力[]H σ 由图10-25d 查得小齿轮和大齿轮的接触疲劳极限分别

为

MPa H 6001lim =σ、MPa H 5502lim =σ 由式(10-15)计算应力循环次数:

91110295.3)830082(114306060?=??????==h jL n N

8

91210920.6)21/100/(10295.3/?=?==u N N 由图10-23查取解除疲劳寿命系数K HN1 = 0.90、K HN2= 0.95

取失效概率为1%、安全系数S=1,由式(10-14)得

[]MPa S K HN 5401

60090.01lim 11==H =H ?σσ []MPa S LIM N 5231

55095.0222==H H =H ?K σσ 取[]1H σ和[]2H σ中的较小者作为该齿轮副的接触疲劳许

用应力,即

[]=H σ[]MPa H 5232=σ

Z E =189.8M Pa

873

.0=εZ

[]=

H σMPa 523

2)试算小齿轮分度圆直径

[]32

1112????

???+?≥H E H d Ht t Z Z Z u u T K d σεφ mm 419.301

10

425.13.1274.4174.4)523873.08.1895.2(324

=????

+???= (2)调整小齿轮分度圆直径 1)计算实际载荷系数前的数据准备 ①圆周速度v s

m n d v t /28.21000

601430419.3010006011=???=?=ππ ②齿宽b mm d b t d 419.30419.3011=?==φ

2)计算实际载荷系数H K

①由表10-2查得使用系数1=A K

②根据v = 2.28m/s 、7级精度,由图10-8查得动载系数02.1=v K ③齿轮的圆周力

N d T F t t 3411110937.0419.30/10425.12/2?=??==

m N m N b F K t A /100/803.30419.30/9371/1<=?= 查表10-3得齿间载荷分配系数2.1=αH K

④由表10-4用插值法查得7级精度、小齿轮相对支承非对称布置时,得齿向载荷分布系数K H β=1.417 由此,得到实际载荷系数

734.1417.12.102.11=???==βαH H V A H K K K K K 3)由式(10-12),可得按实际载荷系数算得的分度圆直径

≥t d 1mm

419.30

s m v /28.2=

mm b 419.30=

1=A K

02.1=v K

2.1=αH K

K H β=1.417

734.1=H K

mm K K d d Ht H t 485.333

.1734

.1419.3033

11=?== 及相应的齿轮模数

mm z d m 59.121/485.33/11===

3、按齿根弯曲疲劳强度设计 (1)由式(10-7)试算模数,即 []3

2

112???

? ???≥F sa Fa d Ft t Y Y z Y T K m σφε 1)确定公式中的各参数值 ①试选3.1=Ft K

②由式(10-5)计算弯曲疲劳强度用重合度系数 688.0711

.175

.025.075

.025.0=+

=+

=α

εεY ③计算[]

F sa

Fa Y Y σ 由图10-17查得齿形系数 ,1 2.65Fa Y =2 2.26Fa Y = 由图10-18查得应力修正系数58.11=sa Y ,73.12=sa Y

由图10-24c 查得小齿轮和大齿轮的齿根弯曲疲劳极限分别为 MPa F 5001lim =σ,MPa F 3802lim =σ

由图10-22查得弯曲疲劳寿命系数83.01=FN K ,85.02=FN K

取弯曲疲劳安全系数S=1.4,由式(10-14)得 []MPa MPa S K F FN F 43.2964

.150083.01lim 11=?==σσ

[]MPa MPa S K F FN F 71.2304

.138085.02lim 22=?==σσ

mm d 485.331=

mm m 59.1=

3.1=Ft K

688

.0=εY

[]0141.043

.29658

.165.21

1

1=?=

F sa Fa Y Y σ

[]0169.071

.23073

.126.22

2

2=?=

F sa Fa Y Y σ

因为大齿轮的

[]

F sa

Fa Y Y σ大于小齿轮,所以取

[]0169.02

2

2=F sa Fa Y Y σ

2)试算模数

[]mm

mm Y Y z Y T K m F sa Fa d Ft t 992.00169.0211688.010425.13.12232

4

3

211=??????=???

? ???≥σφε

(2)调整齿轮模数

1)计算实际载荷系数前的数据准备 ①圆周速度v

mm mm z m d t 832.2021992.011=?==

s m s m n d v /560.1/1000

601430832.2010006011=???=?=ππ

②齿宽b mm mm d b d 832.20832.2011=?==φ

③宽高比b/h mm mm m c h h t a 232.2992.0)25.012()2(**

=?+?=+=

33.9232.2/832.20/==h b 2)计算实际载荷系数F K

①根据v= 1.560m/s ,7级精度,由图10-8查得动载系数K v =1.06 ②由N N d T F t 3411110368.1832.20/10425.12/2?=??==

mm N mm

N mm N b F K t A /100/67.65/832.20/10368.11/31<=??=

[]0169.02

2

2=F sa Fa Y Y σ

mm

m t 992.0≥

mm

d 832.201=s m v /560.1=

mm

b 832.20=

33

.9/=h b

K v =1.06

2.1=αF K

查表10-3得齿间载荷分配系数2.1=αF K

③由表10-4用插值法查得417.1=βH K ,结合b/h=9.33查图10-13得

42.1=βF K 则载荷系数为

81.142.12.106.11=???==βαF F v A F K K K K K

3)由式(10-13),可得按实际载荷系数算得的齿轮模数

mm mm K K m m Ft F t 108.13

.181

.1992.033=?==

对比计算结果,由齿面接触疲劳强度计算的模数m 大于由齿根弯曲疲劳强度计算的模数,由于齿轮模数m 的大小主要取决于弯曲疲劳强度所决定的承载能力,而齿面

接触疲劳强度所决定的承载能力,仅与齿轮直径有关,可取由弯曲疲劳强度算得的模1.108mm 并就近圆整为标准值m=1.25mm ,按接触疲劳强度算得的分度圆直径

mm

d 832.201=,算出小齿轮齿数

z 1=d 1/m=20.832/1=20.832,取z 1=21 54.992174.412=?==uz z ,取1002=z ,1z 与2z 互为质

数 这样设计出的齿轮传动,既满足了齿面接触疲劳强度,又满足了齿根弯曲疲劳强度,并做到结构紧凑,避免浪费。 4、几何尺寸计算 (1)计算分度圆直径 mm mm m z d 25.2625.12111=?== mm mm m z d 12525.110022=?==

(2)计算中心距 42.1=βF K

81.1=F K

m=1.25mm

z 1=21

1002=z

mm d 25.261=mm

d 1252=

mm mm d d a 75.752/)12525.26(2/)(21=+=+=

(3)计算齿轮宽度 mm mm d b d 25.2625.2611=?==φ

考虑不可避免的安装误差,为了保证设计齿宽b 和节省材料,一般将小齿轮略为加宽(5~10)mm ,即 mm

mm mm b b 25.36~25.31)10~5(25.26)10~5(1=+=+= 取mm b 321=,而使大齿轮的齿宽等于设计齿宽,即

mm b b 25.262==

6主要设计结论 齿数211=z 、1002=z ,模数25.1=m ,压力角?=20α,中心距mm a 75.75=齿宽mm b 321=,mm b 25.262=。小齿轮选用40Cr (调质),大齿轮选用45钢(调质)。齿轮按7级精度设计。

mm

a 75.75=

mm

b 25.26=

mm b 321=mm

b 25.262=

211=z 、1002=z

25.1=m ?=20α mm a 75.75=

mm b 321=mm

b 25.262=小齿轮选用

40Cr

(调质),大齿轮选用45钢(调质)。齿轮按7级精度设计。

低速级齿轮传动设计

已知: 小齿轮转速n 3 =95.47r/min ,齿数比u=3.16,p=2.2kw 1.选定齿轮类型、精度等级、材料及齿数 (1)按选定传动方案,选用直齿圆柱齿轮传动,压力角取为?20。

(2)带式运输机为一般工作机器,参考表10-6,选用7级精度。 (3)材料选择。由表10-1,选择小齿轮材料为40Cr (调质),齿面硬度280HBS ,大齿轮材料为45钢(调质),齿面硬度240HBS 。 (4)选小齿轮齿数

z 1 =25,大齿轮齿数792516.312=?=?=z u z

2.按齿面接触疲劳强度设计

(1)由式(10-11)试算小齿轮分度圆直径,即

[]

32

Ⅰ112????

???+?≥H E H d Ht t Z Z Z u u T K d σφε

1)确定公式中的各参数值 ①试选3.1=Ht K 。 ②计算小齿轮传递的转矩。

查轴转速、扭矩列表得mm N T ??=53109488.1 ③由表10-7选取齿宽系数1d =φ。

④由图10-20查得区域系数Z H =2.5。

⑤由表10-5查得材料的弹性影响系数Z E =189.8 Mpa 1/2

⑥由式(10-9)计算接触疲劳强度用重合度系数εZ 。

[][]?=?+?=+=*53.29)1225/(20cos 25arccos

)2/(cos arccos

111a a h z z αα

[][]?=?+??=+=*58.23)1279/(20cos 79arccos

)2/(cos arccos

222a a h z z αα

直齿圆柱齿轮传动,压力角取为

?20

z 1 =25

792=z

3.1=Ht K

mm

N T ??=

53109488.11d =φ

Z H =2.5 Z E =189.8 Mpa 1/2

?=53.291

a α

?=58.232

a α

[]πααααεα2/)tan (tan )tan (tan 2211'-+'-=a a z z

[]717

.12/)20tan 58.23(tan 79)20tan 53.29(tan 25=?-??+?-??=π872.03

717

.1434=-=-=

α

εεZ

⑦计算接触疲劳许用应力[]H σ。

由图10-25d 查得小齿轮和大齿轮的接触疲劳极限分别为MPa H 6001lim =σ、MPa H 5502lim =σ。

由式(10-15)计算应力循环次数: 81110200.2)830082(147.9560n 60?=??????==h jL N

881210696.016.3/10200.2u /?=?==N N

由图10-23查取接触疲劳寿命系数 99.0,97.021==HN HN K K 。

取失效概率为%1、安全系数1=S ,由式(10-14)得

[]MPa

S K H HN H 5821600

97.01lim 11=?=?=σσ []MPa

S K H HN H 5.544155099.02lim 22=?=?=σσ

取[]1H σ和[]2H σ中的较小者作为该齿轮副的接触疲劳许用应力,则[][]MPa

H H 5.5442==σσ

2)试算小齿轮分度圆直径

[]

32

1112????

???+?≥H E H d Ht t Z Z Z u u T K d σφε

=

αε

1.717

872

.0=εZ

[]MPa

H 5.544=

σ

≥t d 1 76.72

76.72)

5.544872

.08.1895.2(16.3116.31109488.13.123

5

=???+????=

(2)调整小齿轮分度圆直径

1)计算实际载荷系数前的数据准备。 ①圆周速度v 。

s m n d t /364.01000

6047

.9576.72100060v 11=???=?=

ππ

②齿宽b 。

mm d t d 76.7276.721b 1=?==φ

2)计算实际载荷系数H K 。 ①由表10-2查得使用系数1A

K =。

②根据v=0.364m/s 、7级精度,由图10-8查得动载系数

02.1=v K

③齿轮的圆周力。

N d T F t t 351110356.576.72/109488.12/2?=??==

mm

N mm N b F K A /100/08.7576

.72/10356.502.1/31t <=??=

查表10-3得齿间载荷分配系数2.1=αH K 。

④由表10-4用插值法查得7级精度、小齿轮相对支承非对称布置时,得齿向载荷分布系数426.1=βH K 。

由此,得到实际载荷系数

75.1426.12.102.11=???==βαH H v A H K K K K K

3)由式(10-12),可得按实际载荷系数算得的分度圆直径

mm K K d d Ht H t 44.813

.175

.176.7333

11=?==

s m /364.0v =

mm

76.72b =

1A K =

02.1=v K

mm

N b F K A /08.75/1t =

2.1=αH K

75.1=H K

mm

d 44.811=

mm m 26.3=

及相应的齿轮模数mm z d m 26.325/44.81/11===

3.按齿根弯曲疲劳强度设计 (1)由式(10-7)试算模数,即

[]3

2

112????

???≥

F

sa Fa d Ft t Y Y z Y T K m σφε

1) 确定公式中的各参数值 ①试选3.1=Ft K 。

②由式(10-5)计算弯曲疲劳用重合度系数。

687.0717.175.025.075.025.0=+=+=αεεY ③计算[]F sa Fa Y Y σ。 由图10-17查得齿形系数03.21=Fa Y 、01.22=Fa Y 。 由图10-18查得应力修正系数86.11=sa Y 、92.12=sa Y 。 由图10-24c 查得小齿轮和大齿轮的齿根弯曲疲劳极限分别为MPa F 5001lim =σ、MPa F 3802lim =σ。

由图10-22查得弯曲疲劳寿命系数10.94FN K =,

20.96FN K =。

取弯曲疲劳安全系数4.1=S ,由式(10-14)得

[]1lim110.94500

335.711.4

FN F F K MPa MPa S σσ?===[]2lim220.96380

260.571.4

FN F F K MPa MPa S σσ?=== []0112.071.33586.103.2111=?=F sa Fa Y Y σ

3.1=Ft K

687

.0=εY

[]0148.057

.26092.101.21

1

1=?=F sa Fa Y Y σ

因为大齿轮的[]

F sa Fa Y

Y σ大于小齿轮,所以取

[]

[]22

2

0.0148Fa sa

Fa sa F F Y Y Y Y σσ=

=

2)试算模数 []3

2

112???? ???≥F sa Fa d Ft t Y Y z Y T K m σφε

32

5

0148.025

1687.0109488.13.12??????=

mm 020.2= (2)调整齿轮模数

1)计算实际载荷系数前的数据准备。 ①圆周速度v 。

mm z m t 5.502502.2d 11=?==

s m n d /252.01000

6047.955.50100060v 11=???=?=ππ

②齿宽b 。 mm d d 5.505.501b 1=?==φ

③宽高比h b /。

mm m c h h t a 545.402.2)25.012()2(**

=?+?=+= 11.11545.4/5.50/==h b 2)计算实际载荷系数F K 。

①根据m/s 252.0v =,7级精度,由图10-8查得动载系数02.1=V K 。 ②由N d T F 3

511t11032.75.50/108488.12/2?=??==,

[]

F sa

Fa Y Y σ

=0.0148

≥t m 2.02

mm

5.50d 1=s

m /252.0v =

mm 5.50b =

mm N mm N b F K t A /100/95.1445.50/73201/1>=?=,

查表10-3得齿间载荷分配系数0.1=αF K 。

③由表10-4用插值法查得426.1=βH K ,结合

11.11/=h b ,

查图10-13,得46.1=βF K 。 则载荷系数为

49.146.1102.11=???==βαF F v A F K K K K K

3)由式(10-13),可得按实际载荷系数算得的齿轮模数

mm K K m m Ft F t 114.23

.149

.102.233

=?== 对比计算结果,由齿面接触疲劳强度计算的模数m 大于由齿根弯曲疲劳强度计算的模数,由于齿轮模数m 的大小主要取决于弯曲疲劳强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径有关,可取由弯曲疲劳强度算得的模数2.114mm 并就近圆整为标准值m=2mm ,按接触疲劳强度算得的分度圆直径

m m 5.50d 1=,算出小齿轮齿数

25.252/5.50/z 11===m d 。

取251=z ,则大齿轮齿数792516.3u z 12=?==z ,1z 与2z 互为质数。

这样设计出的齿轮传动,既满足了齿面接触疲劳强度,又满足了齿根弯曲疲劳强度,并做到结构紧凑,避免浪费。

4.几何尺寸计算

49.1=F K

m = 2

251=z

79z 2=

(1)计算分度圆直径

mm m z 50225d 11=?==

mm m z 158279d 22=?==

(2)计算中心距

mm d d 1042/)15850(2/)(a 21=+=+=

(3)计算齿轮宽度

mm d b d 505011=?==φ

考虑不可避免的安装误差,为了保证设计齿宽b 和节省材料,一般将小齿轮略为加宽mm )10~5(,即

mm b 6055)105(50)105(b 1-=-+=-+=

取mm b 561=,而使大齿轮的齿宽等于设计齿宽,即

mm b b 502==。

5.主要设计结论

齿数251=z 、792=z ,模数2=m ,压力角?=20α,中心距mm a 104=,齿宽mm b 561=,mm b 502=。小齿轮选用40Cr (调质),大齿轮选用45钢(调质)。齿轮按7级精度设计。

机械设计基础课程设计 计算说明书 设计题目带式运输机上的单级圆柱齿轮减速器系机械系专业材料成型及控制工程班级 15-1 设计者孙新凯 指导教师 2017年 06 月 12 日

目录 一、设计任务书 0 二、带式运输送机传动装置设计 (1) 三、普通V带传动的设计 (4) 四、斜齿圆柱齿轮传动设计 (6) 五、滚动轴承和传动轴的设计 (10) 六、轴键的设计 (18) 七、联轴器的设计 (18) 八、润滑和密封 (19) 九、设计小结 (20) 十、参考资料 (20) 一.设计任务书 一.设计题目 设计带式输送机传动装置。 二.工作条件及设计要求

1.工作条件:两班制,连续单项运转,载荷较平稳室内工作,有粉 尘,环境最高温度35℃; 2.使用折旧期:8年; 3.检查间隔期:四年一次大修,两年一次中修,半年一次小修; 4.动力来源:电力,三相交流,电压380/220V 5. 运输带速允许误差为 5%。 6.制造条件及批量生产:一般机械厂制造,小批量生产。 三.原始数据 第二组选用原始数据:运输带工作拉力F=2200N 运输带工作速度V=s 卷筒直径D=240mm 四.设计任务 1.完成传动装置的结构设计。 2.完成减速器装备草图一张(A1)。 3.完成设计说明书一份。 二.带式运输送机传动装置设计 电动机的选择 1.电动机类型的选择:按已知的工作要求和条件,选用Y型全封闭笼型三相异步电动机 2.电动机功率的选择: P=Fv/1000=2200*1000= E 3.确定电动机的转速:卷筒工作的转速

W n =60*1000/(π*D)=60*1000**240)=min 4.初步估算传动比:由《机械设计基础》表14-2,单级圆柱齿轮减速器传动比=6~20 电动机转速的可选范围; d n =i ∑· v w n =(6~20)=~ r/min 因为根据带式运输机的工作要求可知,电动机选1000r/min 或1500r/min 的比较合适。 5.分析传动比,并确定传动方案 (1)机器一般是由原动机,传动装置和工作装置组成。传动装置是用来传递原动机的运动和动力,变换其运动形式以满足工作装置的需要,是机器的重要组成部分。传动装置是否合理将直接影响机器的工作的性能、重量和成本。合理的传动方案除满足工作装置的功能外,还要结构简单,制造方便,成本低廉,传动效率高和使用维护方便。 本设计中原动机为电动机、工作机为皮带输送机。传动方案采用两级传动,第一级传动为带传动,第二级传动为单级圆柱齿轮减速器 选用V 带传动是V 带传动承载能力较低,在传递相同转矩时,结构尺寸较其他形式大,但有过载保护的优点,还可以缓和和冲击振动。 齿轮传动的传动效率高,使用的功率和速度范围广、使用寿命较长。 由于本运输送机是在室内,考虑工作的背景和安全问题,固在齿轮区采用封闭式,可达到更好的效果。 故其方案示意图如下图所示:

1.传动装置的总体方案设计 1.1 传动装置的运动简图及方案分析 1.1.1 运动简图 输送带工作拉力 kM /F 6.5 输送带工作速度 /v (1 m -?s ) 0.85 滚筒直径 mm /D 350 1.1.2 方案分析 该工作机有轻微振动,由于V 带有缓冲吸振能力,采用V 带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V 带这种简单的结构,并且价格便宜,标准化程度高,大幅降低了成本。减速器部分两级展开式圆柱齿轮减速,这是两级减速器中应用最广泛的一种。齿轮相对于轴承不对称,要求轴具有较大的刚度。高速级齿轮常布置在远离扭矩输入端的一边,以减小因弯曲变形所引起的载荷沿齿宽分布不均现象。原动机部为Y 系列三相交流异步电动机。 总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。 1.2电动机的选择 1.2.1 电动机的类型和结构形式 电动机选择Y 系列三相交流异步电动机,电动机的结构形式为封闭式。

1.2.2 确定电动机的转速 由于电动机同步转速愈高,价格愈贵,所以选取的电动机同步转速不会太低。在一般 机械设计中,优先选用同步转速为1500或1000min /r 的电动机。这里选择1500min /r 的电动机。 1.2.3 确定电动机的功率和型号 1.计算工作机所需输入功率 1000 P Fv w = 由原始数据表中的数据得 P W = 1000 FV = KW 3 1000 10 85.05.6?? =5.25kW 2.计算电动机所需的功率)(P d kW η/P d w P = 式中,η为传动装置的总效率 n ηηηη???=21 式子中n ηηη,,21分别为传动装置中每对运动副或传动副的效率。 带传动效率95.01=η 一对轴承效率99.02=η 齿轮传动效率98.03=η 联轴器传动效率99.04=η 滚筒的效率96.05=η 总效率84.096.099.098.099.095.02 3 =????=η kW kW P W 58.684.0525 .5P d == =η 取kW 5.7P d =

目录 设计任务书 (2) 第一部分传动装置总体设计 (4) 第二部分V带设计 (6) 第三部分各齿轮的设计计算 (9) 第四部分轴的设计 (13) 第五部分校核 (19) 第六部分主要尺寸及数据 (21) 设计任务书 一、课程设计题目: 设计带式运输机传动装置(简图如下) 原始数据: 数据编号 3 5 7 10 690 630 760 620 运输机工作转 矩T/(N.m)

运输机带速 0.8 0.9 0.75 0.9 V/(m/s) 320 380 320 360 卷筒直径 D/mm 工作条件: 连续单向运转,工作时有轻微振动,使用期限为10年,小批量生产,单班制工作(8小时/天)。运输速度允许误差为% 。 5 二、课程设计内容 1)传动装置的总体设计。 2)传动件及支承的设计计算。 3)减速器装配图及零件工作图。 4)设计计算说明书编写。 每个学生应完成: 1)部件装配图一张(A1)。 2)零件工作图两张(A3) 3)设计说明书一份(6000~8000字)。 本组设计数据: 第三组数据:运输机工作轴转矩T/(N.m) 690 。 运输机带速V/(m/s) 0.8 。 卷筒直径D/mm 320 。 已给方案:外传动机构为V带传动。 减速器为两级展开式圆柱齿轮减速器。 第一部分传动装置总体设计

一、传动方案(已给定) 1)外传动为V带传动。 2)减速器为两级展开式圆柱齿轮减速器。 3)方案简图如下: 二、该方案的优缺点: 该工作机有轻微振动,由于V带有缓冲吸振能力,采用V带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V带这种简单的结构,并且价格便宜,标准化程度高,大幅降低了成本。减速器部分两级展开式圆柱齿轮减速,这是两级减速器中使用最广泛的一种。齿轮相对于轴承不对称,要求轴具有较大的刚度。高速级齿轮常布置在远离扭矩输入端的一边,以减小因弯曲变形所引起的载荷沿齿宽分布不均现象。原动机部分为Y系列三相交流异步电动机。 总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。 计算和说明结果

带式输送机的传动装置设计书 二. 已知条件(设计依据)工作条件:题目大编号B 工作年限:10年 工作班制:3班 载荷性质:载荷变动微小 运输带速度允许误差:4% 技术数据:题目小编号14 输送带速度V:1.2m/s 滚筒直径D: 480mm 滚筒圆周力F:2200N 应完成的工作 1 减速器装配图1;(CAD绘制) 2 零件工作图1—2(从动轴、齿轮);(CAD绘制) 3 设计说明书1份。(打印) 设计计算及说明结果三 .传动装置的总体设计 传动方案设计----.传动装置的总体设计 合理的传动方案,首先应满足工作机的性能要求,其次应满足工作可靠, 转动效率高,结构简单,结够紧凑,成本低廉,工艺性好,使用和维护 方便等要求。任何一个方案,要满足上述所有要十分困难的,要多方面 来拟定和评比各种传动方案,统筹兼顾,满足最主要和最基本的要求, 然后加以确认。 1.传动装置方案的拟定及其说明 传动方案如图所示:方案由一级普通V带传动和二级斜齿圆柱齿轮传动组成,有效减小了横向尺寸,且成本较低, 由于是斜齿轮,总传动比较大,结构简单应用最广.但使用寿命在十五年以且不适合在较差环境下结构合理 传动方案可行

基本结构尺寸:查机械设计书,表8---! V 带的截面尺寸 由1d d =160mm.,z =2,带型号B 型,节 宽Bp=14.0mm,顶宽b=17.0mm,高度h=11.0mm,横截面积A=143平方毫米, 2 .齿轮传动的设计 (1)选择齿轮类型.材料,精度及参数 选择斜齿圆柱齿轮传动,外合 按软齿面闭式斜齿轮设计 (1) 齿轮材料、热处理方法、齿面硬度,确定许用应力齿轮制造 精度及其选择齿数1z 的初步选择 ① 查《机械设计》表10-1,小齿轮用40r c ,调质,齿面硬度为 280HBS ,大齿轮用45号钢,调质,齿面硬度240HBS ,硬度差为40HBS ,合适 ② 查《机械设计》表10-21(d )得lim1H σ=600Mpa,lim 2H σ=550Mpa 。 选取齿轮为8级的精度(GB10095----1988) ③ 初选螺旋角为12度, 计算应力循环系数,工作寿命10年, ,(设每年工作300天) 工作班次3班,一班8小时,则h L =3*8*300*10=72000h 1N =600n j h L =60*960*1*72000=4.1472*109 2N =1 2 N i =0.8294*109 由图10-19取接触疲劳寿命系数 1HN K = 0.90 2HN K =0.95 取失效概率为1%安全系数S=1,得 1[]H σ==540MPa 2[]H σ==522.5MPa 孔板式 小齿轮用 40r c 大齿轮用 45号钢 调质 h L =72000h 1[]F σ=300.54M Pa []2 F σ=238.86 MPa

机械设计 课程设计 课题名称:带式输送机传动装置设计 系别: 物理与电气工程学院 专业: 机械设计制造及其自动化 班级: 12级机械一班 姓名: 杨帆 学号: 080812025 指导老师: 袁圆 完成日期: 2014.6.18

目录 第一章绪论 (1) 第二章减速器的结构选择及相关计算 (3) 第三章 V带传动的设计 (7) 第四章齿轮的设计 (9) 第五章轴的设计与校核 (15) 第六章轴承、键和联轴器的确定 (20) 第七章减速器的润滑与密封 (22) 第八章减速器附件的确定 (23) 第九章装配图和零件图的绘制 (24) 总结 (24) 参考文献 (25)

第一章绪论 1.1设计目的: 1)此次机械课程设计主要培养我们理论联系实际的设计理念,训练综合运用机械设计课程和其他相关课程的基础理论并结合生产实际进行分析和解决工程实际问题的能力,巩固、深化和扩展了相关机械设计方面的知识。 2)另外促使我们培养查阅和使用标准、规范、手册、图册及相关技术资料的能力以及计算、绘图、数据处理等设计方面的能力。3)通过对通用机械零件、常用机械传动或简单机械的设计,使我们掌握了一定的机械设计的程序和方法,同时树立正确的工程设计思想,培养独立、全面、科学的工程设计能力和创新能力。 1.2设计题目: 原始数据及工作条件 表1 带式输送机的设计参数 工作条件:带式输送机连续单向运转,载荷平稳,空载启动,使用期10年(每年300个工作日),小批量生产,两班制工作,输送机工作轴转速的允许误差为±5%。带式输送机的传动效率为0.96。

图1 带式输送机传动简图 1—电动机;2—带传动;3—单级圆柱齿轮减速器;4—联轴器;5—输送带;6—滚筒 1.3传动方案的分析与拟定 1、传动系统的作用及传动方案的特点: 机器一般是由原动机、传动装置和工作装置组成。传动装置是用来传递原动机的运动和动力、变换其运动形式以满足工作装置的需要,是机器的重要组成部分。传动装置是否合理将直接影响机器的工作性能、重量和成本。合理的传动方案除满足工作装置的功能外,还要求结构简单、制造方便、成本低廉、传动效率高和使用维护方便。 本设计中原动机为电动机,工作机为皮带输送机。传动方案采用了两级传动,第一级传动为带传动,第二级传动为单(一)级直齿圆柱齿轮减速器。

设计带式输送机传动装置 机械设计说明书 Revised by BLUE on the afternoon of December 12,2020.

机械设计基础课程设计 计算说明书 设计题目带式运输机上的单级圆柱齿轮减速器 系机电工程系专业数控技术 班级 设计者 指导教师 2011年 07 月 12 日

目录 一、设计任务书 0 二、带式运输送机传动装置设计 (1) 三、普通V带传动的设计 (5) 四、直齿圆柱齿轮传动设计 (6) 五、低速轴系的结构设计和校核 (9) 六、高速轴结构设计 (16) 七、低速轴轴承的选择计算 (18) 八、低速轴键的设计 (19) 九、联轴器的设计 (20) 十、润滑和密封 (20) 十一﹑设计小结 (21) 参考资料 (22)

一.设计任务书 一.设计题目 设计带式输送机传动装置。 二.工作条件及设计要求 1.设计用于带式运输机的传动装置。 2.该机室内工作,连续单向运转,载荷较平稳,空载启动。运输带速允许误差为 5%。 3.在中小型机械厂小批量生产,两班制工作。要求试用期为十年,大修期为3年。 三.原始数据 第三组选用原始数据:运输带工作拉力F=1250N 运输带工作速度V=s 卷筒直径D=240mm 四.设计任务 1.完成传动装置的结构设计。 2.完成减速器装备草图一张(A1)。 3.完成设计说明书一份。 二.带式运输送机传动装置设计 电动机的选择 1.电动机类型的选择:按已知的工作要求和条件,选用Y型全封闭笼型三相异步电动机 2.电动机功率的选择: P=Fv/1000=1250*1000= E

带式运输机传动装置设计 1. 工作条件 连续单向运转,载荷有轻微冲击,空载起动;使用期5年,每年300个工作日,小批量生产,单班制工作,运输带速度允许误差为±5%。 1-电动机;2-联轴器;3-展开式二级圆柱齿轮减速器;4-卷筒;5-运输带 题目B图带式运输机传动示意图 2. 设计数据 3. 1)选择电动机,进行传动装置的运动和动力参数计算。 2)进行传动装置中的传动零件设计计算。 3)绘制传动装置中减速器装配图和箱体、齿轮及轴的零件工作图。 4)编写设计计算说明书。 二、电动机的选择

1、动力机类型选择 因为载荷有轻微冲击,单班制工作,所以选择Y 系列三相异步电动机。 2、电动机功率选择 (1)传动装置的总效率: (2)电机所需的功率: 3、确定电动机转速 计算滚筒工作转速: 因为()40~8=a i 所以()()m in /4.2030~08.40676.5040~8r n i n w a d =?=?= 符合这一范围的同步转速有750、1000、和1500r/min 。 根据容量和转速,由有关手册查出有三种适用的电动机型号,因此有三种传动比方案,综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,可见第2方案比较适合,则选n=1000r/min 。 4、确定电动机型号 根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机型号为Y132M2-6。

其主要性能:额定功率5.5KW ;满载转速960r/min ;额定转矩2.0;质量63kg 。 三、计算总传动比及分配各级的传动比 1、总传动比 2、分配各级传动比 查表可知214.1i i ≈ 所以16.591.184.14.11=?==a i i 四、动力学参数计算 1、计算各轴转速 2、计算各轴的功率 Po= P 电机=4.4KW P I =P 电机×η1=4.4×0.99=4.36 KW P II =P I ×η2=4.36×0.99×0.97=4.19 KW P III =P II ×η3=4.19×0.99×0.97=4.02KW P Ⅳ=4.02×0.99×0.99=3.94KW 3、计算各轴扭矩

带式输送机的传动系统设计机械设计课程设计

机 机械设计课程设计 设计说明书 设计“带式输送机的传动系统” 起止日期:2013 年12月16日至2013年12 月28 日学生姓名 班级 学号 成绩 指导教师(签字) 机械工程学院 2013年12月28日

机械设计课程设计计算说明书 一、传动方案拟定 (2) 二、电动机的选择 (2) 三、运动、动力学参数计算 (4) 四、传动零件的设计计算 (5) 五、轴的设计 (13) 六、轴承的寿命校核 (26) 七、键联接强度校核计算 (28) 八、润滑方式,润滑剂以及密封方式的选择 (29) 九、减速箱体结构尺寸 (30) 十、设计小结 (31) 十一、参考文献 (32)

计算过程及计算说明 一、传动方案拟定 设计二级圆锥-圆柱齿轮减速器 工作条件: 带式输送机在常温下连续工作、单向运转;空载启动,工作载荷较平稳;输送带工作速度v 的允许误差为±5%;二班制(每班工作8h ),要求减速器设计寿命为8年,大修为2~3年,大批生产;三相交流电源的电压为380/220 V 。 (1) 原始数据:运输机工作周转矩F=3100N ;带速n=45r/min 滚筒直径D=340mm 二、电动机选择 1、电动机类型的选择: Y 系列三相异步电动机 2、电动机功率选择: (1)工作机所需功率: P W =FV/1000 因为60/D V n π= ,把数据带入式子中得n=45r/min,所以 P W =3100×0.8/1000=2.48kW (2) 1)传动装置的总效率: 注释及说明 F=3100N n=45r/min D=340mm P W =2.48kW

V带二级传动二级减速器 目录 设计任务书 (2) 第一部分传动装置总体设计 (4) 第二部分 V带设计 (6) 第三部分各齿轮的设计计算 (9) 第四部分轴的设计 (13) 第五部分校核 (19) 第六部分主要尺寸及数据 (21)

设计任务书 一、课程设计题目: 设计带式运输机传动装置(简图如下) 原始数据: 数据编号 3 5 7 10 690 630 760 620 运输机工作转 矩T/(N.m) 0.8 0.9 0.75 0.9 运输机带速 V/(m/s) 卷筒直径D/mm 320 380 320 360 工作条件: 连续单向运转,工作时有轻微振动,使用期限为10年,小批量生产,单班制工作(8小时/天)。运输速度允许误差为% 。 5

二、课程设计内容 1)传动装置的总体设计。 2)传动件及支承的设计计算。 3)减速器装配图及零件工作图。 4)设计计算说明书编写。 每个学生应完成: 1)部件装配图一张(A1)。 2)零件工作图两张(A3) 3)设计说明书一份(6000~8000字)。 本组设计数据: 第三组数据:运输机工作轴转矩T/(N.m) 900 。 运输机带速V/(m/s) 1.7 。 卷筒直径D/mm 300 。 已给方案:外传动机构为V带传动。 减速器为两级展开式圆柱齿轮减速器。

第一部分 传动装置总体设计 一、 传动方案(已给定) 1) 外传动为V 带传动。 2) 减速器为两级展开式圆柱齿轮减速器。 3) 方案简图如下: 二、该方案的优缺点: 该工作机有轻微振动,由于V 带有缓冲吸振能力,采用V 带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V 带这种简单的结构,并且价格便宜,标准化程度高,大幅降低了成本。减速器部分两级展开式圆柱齿轮减速,这是两级减速器中应用最广泛的一种。齿轮相对于轴承不对称,要求轴具有较大的刚度。高速级齿轮常布置在远离扭矩输入端的一边,以减小因弯曲变形所引起的载荷沿齿宽分布不均现象。原动机部分为Y 系列三相交流异步电动机。 总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。 计 算 与 说 明 结果 三、原动机选择(Y 系列三相交流异步电动机) 工作机所需功率:Pw ηw =0.96 (见课设P9) min .1 4832 .014.38.0?-=?==R D V n π 传动装置总效率:ηa (见课设式2-4) η ηηηηηηηη8 7 6 5 4 3 2 1 ???????=a

{ 韶关学院 课程设计说明书(论文) : 课程设计题目:带式输送机传动装置设计 学生姓名:******* 学号:********* 院系:物理与机电工程学院 专业:机械制造及其自动化 班级:* " 指导教师姓名及职称: 起止时间:2015年12月——2016年1月

(教务处制) 【 韶关学院课程设计任务书 学生姓名专业班级学号 指导教师姓名及职称# 设计地点信工楼 设计题目带式输送机传动装置设计 带运输机工作原理: 带式运输机传动示意如下图所示。 已知条件: ( 1.滚筒效率ηg=(包括滚筒与轴承的效率损失); 2.工作情况:两班制,连续单向运转,载荷较平稳; 3.使用折旧期:4年一次大修,每年280个工作日,寿命8年; 4.工作环境:室内,灰尘较大,环境最高温度35℃; 5.制造条件及生产批量:一般机械厂制造,小批量生产; 6. 运输带速度允许误差:±5%; 7.动力:电力,三相交流,电压380/220V 设计内容和要求: $ 1)从机器功能要求出发,拟定机械系统方案,进行机构运动和动力分析。 2)合理选择电动机,按机器的工作状况分析和计算作用在零件上的载荷,合理地选择零件材料、热处理方法,正确计算零件工作能力和确定零件主要参数及尺寸。 3)考虑制造工艺、安装、调整、使用、维修、经济和安全等问题,设计机械零部件。 4)图面符合制图标准,尺寸公差、形位公差及表面粗糙度标注正确,技术要求完整合理。5)基本参数: 输送带工作拉力F= 5 KN 输送带工作速度υ= 2 m/s 滚筒直径D= 400 mm 工作任务及工作量要求: 1) 按给定条件设计减速器装置; { 2)完成减速器装配图1张(A0或A1图纸); 2)低速轴、低速齿轮零件工作图各1张; 3)编写设计计算说明书1份。内容包括:机械系统方案拟定,机构运动和动力分析,电动机选择,传动装置运动动力学参数计算,传动零件设计,轴承寿命计算,低速轴、低速齿轮的强度校核,联轴器的选择、设计总结、参考文献等内容。 进度安排: 设计准备(1天); 2. 传动装置的总体设计(1天);3. 传动件的设计计算(3天); 4. 装配图设计(4天); 5. 零件工作图设计(2天); 6. 编写设计说明书(3天); 7. 总结答辩 (1天) 主要参考文献 [1]龚桂义.机械设计课程设计指导书[M].第二版北京:高等教育出版社, 2001 \ [2]龚桂义.机械设计课程设计图册[M].第三版北京:高等教育出版社, 1989 [3]濮良贵.机械设计 [M].第九版北京:高等教育出版社,2013 [4]吴宗泽,罗圣国.机械设计课程设计手册[M].第三版北京:高等教育出版社 2006 [5]成大先.机械设计手册[M].第五版,一、二、三、四册北京:机械工业出版社, 2008

学院: 专业: 课程名称:机械设计基础 2011年12月19日设计日期:指导老师:学生名字:学号:目录

一、设计任务 (3) 二、传动方案拟定 (4) 三、电动机的选择 (5) 四、计算总传动比的分配 (6) 五、传动系统的运动和动力参数计算 (7) 六、加速器传动零件的设计计算 (8) 七、减速器轴的设计计算 (16) 八、减速器滚动轴承的选择及寿命计算 (26) 九、键联接的选择及计算 (28) 十、联轴器的选择 (29) 十一、加速其箱体及附件设计……………………………… 十二、润滑与密封 (29) 十三、小结……………………………………………………. 十四、参考文献 (30) 十五、附录(零件及装配图) (30) 一、设计任务 1、带式输送机的原始数据 输送带拉力F/kN 2.6 1.4 输送带速度v/(m/s) 360

滚筒直径D/mm 2、工作条件与技术要求 ;)输送带速度允许误差为:1xx%3)工作情况:连续单向运转,两班制工作,载荷变化不大; 4)工作年限:5年; 6)动力来源:电力,三相交流,电压380V, 3、设计任务量: 1) 减速器装配图一张(A0); 2) 零件工作图(包括齿轮、轴的A3图纸); 3)设计说明书一份。 计算及说明结果 二、传动方案拟定 方案 、结构特点 4-联轴3-减速5-滚6-传送1-电动2-带传 )外传动机构为带传动 )减速器为一级齿轮传动 、该方案优缺点

优点适用于两轴中心距较大的传动;、 具有良好的挠性,可缓和冲击,吸收振动;过 时打滑防止损坏其他零部件;结构简单、成本 廉 缺点传动的外廓尺寸较大需张紧装置 ;带的由于打滑,不能保证固定不变的传动 计算及说明结果 命较短;传动效率较低。 三、电动机的选电动机的类 1 按工作要求和工作条件选系列三相笼型异 电动机,卧式封闭自扇冷式结构,电380 2工作机功PK k100 式Fw=2600N V=1.4m/s 是带式输送 的功率,W=0.95 代入上式 260=3.83Kw 9100按下电动机的输出功率功k

课程设计报告 二级展开式圆柱齿轮减速器 姓名: 学院:物理与机电工程学院 系别:机电工程系 专业:机械设计制造及其自动化年级:2003 学号:03150117 指导教师:冯永健 2006年6月29日

一.设计题目 设计一用于卷扬机传动装置中的两级圆柱齿轮减速器。轻微震动,单向运转,在室内常温下长期连续工作。卷筒直径D=500mm,运输带的有效拉力F=10000N, 卷筒效率 5 η=0.96,运输带速度0.3/v m s =,电源380V ,三相交流. 二.传动装置总体设计: 1. 组成:传动装置由电机、减速器、工作机组成。 2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。 3. 确定传动方案:考虑到电机转速高,传动功率大,将V 带设置在高速级。 其传动方案如下: 三.选择电动机 1.选择电动机类型: 按工作要求和条件,选用三相笼型异步电动机,封闭型结果,电压380V ,Y 型。 2.选择电动机的容量 电动机所需的功率为: W d a P P = η KW 1000 W FV P = KW 所以 1000d a FV P = η KW 由电动机到运输带的传动总功率为 1a 422345 η=η?η?η?η?η

1 η—带传动效率:0.96 2η—每对轴承的传动效率:0.99 3η—圆柱齿轮的传动效率:0.96 4 η—联轴器的传动效率:0.99 5 η—卷筒的传动效率:0.96 则:4210.960.990.960.990.960.79a 422345η=η?η?η?η?η=????= 所以 94650.3 3.8100010000.81d a FV p η= ?==?KW 3.确定电动机转速 卷筒的工作转速为 601000 6010000.3 11.46 500V n D ???= = =∏∏?r/min 查指导书第7页表1:取V 带传动的传动比2i =~4带;二级圆柱齿轮减速器传动比840i =~减速器,所以总传动比合理范围为16160i =~总,故电动机转速的可选范围是: n n i =?=(16~160)?11.46=183~1834总 卷筒电机r/min 符合这一范围的同步转速有750、1000和1500r/min 。 根据容量和转速,由有关手册查出有三种适用的电动机型号,因此有四种传动比方案如下: 方案 电动机型号 额定功率 KW 同步转速 r/min 额定转速 r/min 重量 N 总传动比 1 Y112M- 2 4 1500 1440 470 125.65 2 Y132M1-6 4 1000 960 730 83.77 3 Y160M1-8 4 750 720 1180 62.83 综合考虑电动机和传动装置的尺寸、重量和带传动、减速器的传动比,可见第二方案比较适合。因此选定电动机型号为Y132M1-6,其主要参数如下;

毕业设计 带式输送机传动装置设计 院系:机电信息系 班别: : 学号: 指导老师: 完成日期:xxxx年x月x日

目录 一、总体方案设计................. (2) 二、设计要求 (2) 三、设计步骤 ..............................

1. 传动装置总体设计方案 ............. .. (2) 2. 电动机的选择....................... . (3) 3. 计算传动装置的传动比及各轴参数的确定... (4) 4.齿轮的设计 ............................. .. (6) 5. 滚动轴承和传动轴的设计................ . (8) 附:两根轴的装配草图.................. .. (16) 6.键联接设计............................ .. (18) 7. 箱体结构的设计....................... .. (19) 8.润滑密封设计 ............................. . (20) 四、设计小结 ................................. . (20) 五、参考资料 ................................ .. (21) 一、总体方案设计 课程设计题目: 带式运输机传动装置设计(简图如下

1——V带传动 2——电动机 3—-圆柱齿轮减速器 4——联轴器 5——输送带 6——滚筒 1.设计课题: 设计一用于带式运输上的单级圆柱齿轮减速器。运输机连续工作,使用寿命 5年,每年365天,每天24小时,传动不逆转,载荷平稳,起动载荷为名义载荷的1.25倍,输送带速度允许误差为+_5%。 2.原始数据:题号3第一组 二、设计要求 1.减速器装配图1张(三视图,A1图纸); 2.零件图两张(A3图纸,齿轮,轴,箱体); 3.设计计算说明书1份(8000字左右)。 三、设计步骤 1. 传动装置总体设计方案 1)外传动机构为V带传动。 2)减速器为一级展开式圆柱齿轮减速器。

《机械设计》课程设 计说明书 课题名称带式输送机的传动系统设计 学院 xxxxxXXXXXXXX 专业机械设计制造及其自动化 作者 XXXXXXXXXXXXXXXXXX 学号 XXXXXXXXXXXXXXXXXX 指导老师 XXXXXXXXXXXXXXXXXXX 二0一五年十二月二十一

目录 第一章绪论 (1) 第二章减速器结构选择及相关性能参数计算 (2) 第三章V带传动设计 (4) 第四章齿轮的设计计算 (6) 第五章轴的设计计算 (12) 第六章轴承、键和联轴器的选择 (18) 第七章减速器润滑、密封及附件的选择确定以及箱体主要结构尺寸的计算 (20) 第八章设计小结 (24) 参考资料 (24)

第一章绪论 1.1 设计目的 (1)培养我们理论联系实际的设计思想,训练综合运用机械设计课程和其他相关课程的基础理论并结合生产实际进行分析和解决工程实际问题的能力,巩固、深化和扩展了相关机械设计方面的知识。 (2)通过对通用机械零件、常用机械传动或简单机械的设计,使我们掌握了一般机械设计的程序和方法,树立正确的工程设计思想,培养独立、全面、科学的工程设计能力和创新能力。 (3)另外培养了我们查阅和使用标准、规范、手册、图册及相关技术资料的能力以及计算、绘图数据处理等设计方面的能力。 1.2传动方案拟定 1、传动系统的作用及传动方案的特点: 机器一般是由原动机、传动装置和工作装置组成。传动装置是用来传递原动机的运动和动力、变换其运动形式以满足工作装置的需要,是机器的重要组成部分。传动装置是否合理将直接影响机器的工作性能、重量和成本。合理的传动方案除满足工作装置的功能外,还要求结构简单、制造方便、成本低廉、传动效率高和使用维护方便。 本设计中原动机为电动机,工作机为皮带输送机。传动方案采用了两级传动,第一级传动为带传动,第二级传动为单级直齿圆柱齿轮减速器。 带传动承载能力较低,在传递相同转矩时,结构尺寸较其他形式大,但有过载保护的优点,还可缓和冲击和振动,故布置在传动的高速级,以降低传递的转矩,减小带传动的结构尺寸。 齿轮传动的传动效率高,适用的功率和速度范围广,使用寿命较长,是现代机器中应用最为广泛的机构之一。本设计采用的是单级直齿轮传动。 减速器的箱体采用水平剖分式结构,用HT200灰铸铁铸造而成。 2、传动方案的分析与拟定 1、工作条件:使用年限8年,工作为两班工作制,单向运转,不均匀载荷,中等冲击,空载运行。 2、原始数据:滚筒圆周力F=4.5KN; 滚筒直径D=320mm; 3、方案拟定: 采用V带传动与齿轮传动的组 带传动具有良好的缓冲,吸振性能, 适应大起动转矩工况要求,结构简单, 成本低,使用维护方便。 图1 带式输送机传动系统简图 1

带式输送机的传动系统设计课程设计

机 机械设计课程设计 设计说明书 设计“带式输送机的传动系统” 起止日期:2013 年12月16日至2013年12 月28 日学生姓名 班级 学号 成绩 指导教师(签字) 机械工程学院 2013年12月28日

机械设计课程设计计算说明书 一、传动方案拟定 (2) 二、电动机的选择 (2) 三、运动、动力学参数计算 (4) 四、传动零件的设计计算 (5) 五、轴的设计 (13) 六、轴承的寿命校核 (26) 七、键联接强度校核计算 (28) 八、润滑方式,润滑剂以及密封方式的选择 (29) 九、减速箱体结构尺寸 (30) 十、设计小结 (31) 十一、参考文献 (32)

计算过程及计算说明 一、传动方案拟定 设计二级圆锥-圆柱齿轮减速器 工作条件: 带式输送机在常温下连续工作、单向运转;空载启动,工作载荷较平稳;输送带工作速度v 的允许误差为±5%;二班制(每班工作8h ),要求减速器设计寿命为8年,大修为2~3年,大批生产;三相交流电源的电压为380/220 V 。 (1) 原始数据:运输机工作周转矩F=3100N ;带速n=45r/min 滚筒直径D=340mm 二、电动机选择 1、电动机类型的选择: Y 系列三相异步电动机 2、电动机功率选择: (1)工作机所需功率: P W =FV/1000 因为60/D V n π= ,把数据带入式子中得n=45r/min,所以 P W =3100×0.8/1000=2.48kW (2) 1)传动装置的总效率: 注释及说明 F=3100N n=45r/min D=340mm P W =2.48kW

机械设计课程设计说明书 设计题目:带式输送机传动系统设计系(院)别:纺织服装学院 专业班级:纺织工程083班 学生:方第超 指导老师:桐生老师 完成日期:2010年12月

机械课程设计 目录 一课程设计书 2 二设计要求2三设计步骤2 1. 传动装置总体设计方案 3 2. 电动机的选择 4 3. 确定传动装置的总传动比和分配传动比 5 4. 计算传动装置的运动和动力参数 5 5. 设计V带和带轮 6 6. 齿轮的设计 8 7. 滚动轴承和传动轴的设计 19 8. 键联接设计 26 9. 箱体结构的设计 27 10.润滑密封设计 30 11.联轴器设计 30 四设计小结31 五参考资料32 第一章设计任务书

1、设计的目的 《械设计课程设计》是为机械类专业和近机械类专业的学生在学完机械设计及同类课程以后所设置的实践性教学环节,也是第一次对学生进行全面的,规的机械设计训练。其主要目的是:(1)培养学生理论联系实际的设计思想,训练学生综合运用机械设计课程和其他选修课程的基础理论并结合实际进行分析和 解决工程实际问题的能力,巩固、深化和扩展学生有关机械 设计方面的知识。 (2)通过对通用机械零件、常用机械传动或简单机械设计,使学生掌握一般机械设计的程序和方法,树立正面的工程大合集 思想,培养独立、全面、科学的工程设计能力。 (3)课程设计的实践中对学生进行设计基础技能的训练,培养学生查阅和使用标准规、手册、图册及相关技术资料的能力以 及计算、绘图、数据处理、计算机辅助设计等方面的能力。 2、设计任务 设计一用于带式输送机传动系统中的减速器。要求传动系统中含有单级圆柱齿轮减速器及V带传动。 在课程设计中,一般要求每个学生完成以下容: 1)减速器装配图一(A1号图纸) 2)零件工作图2~3(如齿轮、轴或箱体等 3)设计计算说明书一份(8000字左右) 3、设计容

带式输送机传动装置课 程设计 Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】

目录 第一部分设计任务书 (1) 第二部分传动方案分析 (2) 第三部分电动机的选择计算 (3) 第四部分传动装置运动和动力参数的选择计算 (4) 第五部分传动零件的设计及计算 (5) 一、齿轮设计计算 (5) 1、1轴和2轴啮合齿轮设计计算 (5) 2、2轴和3轴啮合齿轮设计计算 (10) 二、链轮的设计计算 (13) 第六部分减速器轴及轴承装置、联轴器、键的设计计算 (16) 一、1轴及轴上联轴器、轴承、键的设计计算 (16) 二、2轴及轴上轴承、键的设计计算 (20) 三、3轴及轴上轴承、键的设计计算 (24) 第七部分润滑和密封方式的选择、润滑油和牌号的确定 (27) 第八部分箱体及附件的结构设计和选择 (27) 第九部分设计小结 (30) 第十部分参考资料 (30)

第一部分、设计任务书 设计题目:带式输送机 传动方案: 电机→两极圆柱齿轮(直齿或斜齿)减速器→链传动→工作机 1)输送机运转方向不变,工作载荷稳定 2)输送带鼓轮的传动效率取为 3)工作寿命为8年,每年300个工作日。每工作日16小时 设计内容: 1)装配图1张 2)零件图3张 3)设计说明书一份 指导老师:夏红梅 第二部分、传动方案分析 题目:带式输送机传动装置 传动方案: 电机→两极圆柱齿轮(直齿或斜齿)减速器→链传动→工作机 1).输送机运转方向不变,工作载荷稳定。 2).输送带鼓轮的传动效率取为。 3).工作寿命为8年,每年300个工作日,每日工作16小时。 4)带式输送机提升物料:谷物、型沙、碎矿石、煤等等。 特点及应用:结构简单,但齿轮相对于轴承的位置不对称,因此要求轴有较大的刚度。高速级齿轮布置在远离转矩输入端,这样,轴在转矩作用下产生的扭转变形和 轴在弯矩作用下产生的弯曲变形可部分地互相抵消,以减缓沿齿宽载荷分布 不均匀的现象。由于高速级直接接电动机输出轴,所以高速级宜用圆柱斜齿 轮,低速级用圆柱直齿轮。 装置分布如图: 辅助件有:观察孔盖,油标和油尺,放油螺塞,通气孔,吊环螺钉,吊耳和吊钩,定位销,启盖螺钉,轴承套,密封圈等。

本科课程设计(说明书)题目:螺旋输送机传动装置设计 学院名称 专业名称 学生姓名 学号 指导教师 二〇XX年X月

目录 第一章 绪论和题目 (3) 1.1 概述.................................................................................................................. 3 1.2 关于设计.......................................................................................................... 3 第二章 传动装置总体设计方案.. (5) 2.1 基本组成.......................................................................................................... 5 2.2 工作特点.......................................................................................................... 5 2.3 确定传动方案.................................................................................................. 5 第三章 电动机的选择 (6) 3.1 确定电动机的类型.......................................................................................... 6 3.2 确定电动机转速.............................................................................................. 6 3.3 选择电动机...................................................................................................... 6 第四章 确定传动装置的总传动比和分配传动比. (7) 4.1 计算和分配传动比 (7) 4.1-1 减速器总传动比 .................................................................................. 7 4.1-2 分配传动比 .......................................................................................... 7 4.2 计算传动装置的运动和动力参数.................................................................. 7 4.3 整理数据.......................................................................................................... 8 第五章 带传动设计. (9) 5.1 选择V 带型号 (9) 5.2 确定带轮基准直径1D 和2D ........................................................................... 9 5.3 验算带速......................................................................................................... 9 5.4 确定带长和中心距.......................................................................................... 9 5.5 验算小带包角1 ........................................................................................... 10 5.6 求V 带根数 ..................................................................................................... 10 5.7 求作用在带轮上的压力............................................................................... 10 5.8 V 带参数总结列表 ......................................................................................... 11 第六章 传动零件齿轮的设计计算.. (12) 6.1 齿轮材料的选择............................................................................................ 12 6.2 齿轮参数计算 (12) 6.2-1 确定许用应力 .................................................................................... 12 6.2-2 确定齿轮构造参数 ............................................................................ 13 6.2-3 验算齿轮弯曲强度 ............................................................................ 13 6.2-4 齿轮圆周速度 .................................................................................... 14 6.3 齿轮主要参数................................................................................................ 14 第七章 设计心得体会................................................................................................. 15 第八章 参考文献 (15)