4 金属半固态加工

4.1概述

4.1.1半固态加工的概念与特点

4.1.1.1半固态加工的概念

传统的金属成形主要分为两类:一类是金属的液态成形,如铸造、液态模锻、液态轧制、连铸等;另一类是金属的固态成形,如轧制、拉拔、挤压、锻造、冲压等。在20世纪70年代美国麻省理工学院的Flemimgs教授等提出了一种金属成形的新方法,即半固态加工技术。金属半固态加工就是在金属凝固过程中,对其施以剧烈的搅拌作用,充分破碎树枝状的初生固相,得到一种液态金属母液中均匀地悬浮着一定球状初生固相的固-液混合浆料(固相组分一般为50%左右),即流变浆料,利用这种流变浆料直接进行成形加工的方法称之为半固态金属的流变成形(rheoforming);如果将流变浆料凝固成锭,接需要将此金属锭切成一定大小,然后重新加热(即坯料的二次加热)至金属的半固态温度区,这时的金属锭一般称为半固态金属坯料。利用金属的半固态坯料进行成形加工,这种方法称之为触变成形(thixoforming)。半固态金属的上述两种成形方法合称为金属的半固态成形或半固态加工(semi-solid forming or processing of metals),目前在国际上,通常将半固态加工简称为SSM(semi-solid metallurgy)。

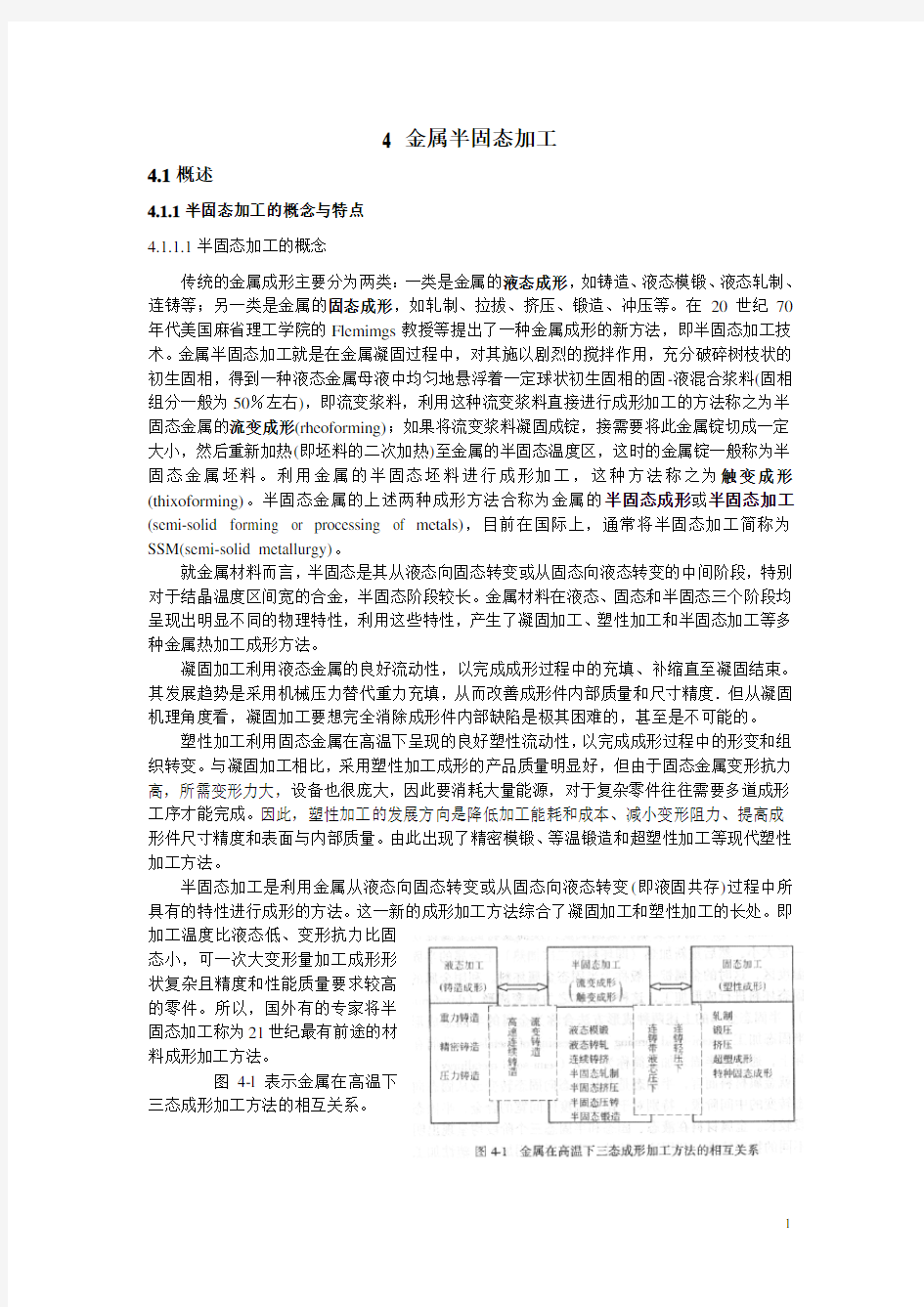

就金属材料而言,半固态是其从液态向固态转变或从固态向液态转变的中间阶段,特别对于结晶温度区间宽的合金,半固态阶段较长。金属材料在液态、固态和半固态三个阶段均呈现出明显不同的物理特性,利用这些特性,产生了凝固加工、塑性加工和半固态加工等多种金属热加工成形方法。

凝固加工利用液态金属的良好流动性,以完成成形过程中的充填、补缩直至凝固结束。其发展趋势是采用机械压力替代重力充填,从而改善成形件内部质量和尺寸精度.但从凝固机理角度看,凝固加工要想完全消除成形件内部缺陷是极其困难的,甚至是不可能的。

塑性加工利用固态金属在高温下呈现的良好塑性流动性,以完成成形过程中的形变和组织转变。与凝固加工相比,采用塑性加工成形的产品质量明显好,但由于固态金属变形抗力高,所需变形力大,设备也很庞大,因此要消耗大量能源,对于复杂零件往往需要多道成形工序才能完成。因此,塑性加工的发展方向是降低加工能耗和成本、减小变形阻力、提高成形件尺寸精度和表面与内部质量。由此出现了精密模锻、等温锻造和超塑性加工等现代塑性加工方法。

半固态加工是利用金属从液态向固态转变或从固态向液态转变(即液固共存)过程中所具有的特性进行成形的方法。这一新的成形加工方法综合了凝固加工和塑性加工的长处。即加工温度比液态低、变形抗力比固

态小,可一次大变形量加工成形形

状复杂且精度和性能质量要求较高

的零件。所以,国外有的专家将半

固态加工称为21世纪最有前途的材

料成形加工方法。

图4-l表示金属在高温下

三态成形加工方法的相互关系。

4.1.1.2 半固态金属的特点

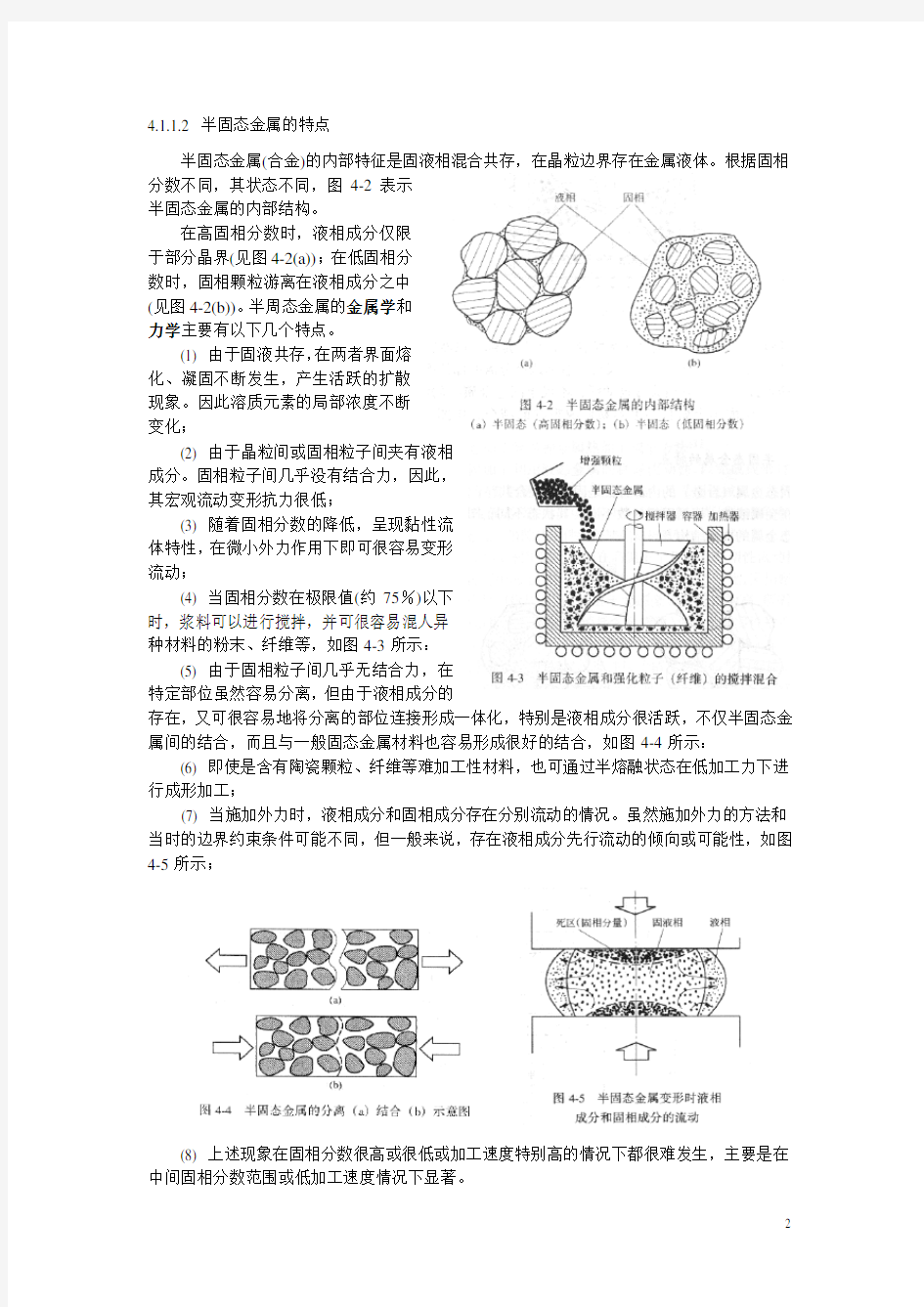

半固态金属(合金)的内部特征是固液相混合共存,在晶粒边界存在金属液体。根据固相

分数不同,其状态不同,图4-2表示

半固态金属的内部结构。

在高固相分数时,液相成分仅限

于部分晶界(见图4-2(a));在低固相分

数时,固相颗粒游离在液相成分之中

(见图4-2(b))。半周态金属的金属学和

力学主要有以下几个特点。

(1) 由于固液共存,在两者界面熔

化、凝固不断发生,产生活跃的扩散

现象。因此溶质元素的局部浓度不断

变化;

(2) 由于晶粒间或固相粒子间夹有液相

成分。固相粒子间几乎没有结合力,因此,

其宏观流动变形抗力很低;

(3) 随着固相分数的降低,呈现黏性流

体特性,在微小外力作用下即可很容易变形

流动;

(4) 当固相分数在极限值(约75%)以下

时,浆料可以进行搅拌,并可很容易混人异

种材料的粉末、纤维等,如图4-3所示:

(5) 由于固相粒子间几乎无结合力,在

特定部位虽然容易分离,但由于液相成分的

存在,又可很容易地将分离的部位连接形成一体化,特别是液相成分很活跃,不仅半固态金属间的结合,而且与一般固态金属材料也容易形成很好的结合,如图4-4所示:

(6) 即使是含有陶瓷颗粒、纤维等难加工性材料,也可通过半熔融状态在低加工力下进行成形加工;

(7) 当施加外力时,液相成分和固相成分存在分别流动的情况。虽然施加外力的方法和当时的边界约束条件可能不同,但一般来说,存在液相成分先行流动的倾向或可能性,如图4-5所示;

(8) 上述现象在固相分数很高或很低或加工速度特别高的情况下都很难发生,主要是在中间固相分数范围或低加工速度情况下显著。

与普通的加工方法相比半固态金属加工具有许多独特的优点:

(1) 黏度比液态金属高,容易控制:

模具夹带的气体少,减少氧化、改善加工性,减少模具粘接,可进行更高速的部件成形,改善表面光洁度,易实现自动化和形成新加工工艺;

(2) 流动应力比固态金属低:

半固态浆料具有流变性和触变性,变形抗力非常小,可以更高的速度成形部件,而且可进行复杂件成形,缩短加工周期,提高材料利用率,有利于节能节材,并可进行连续形状的高速成形(如挤压),加工成本低;

(3) 应用范围广:

凡具有固液两相区的合金均可实现半固态加工。可适用于多种加工工艺,如铸造、轧制、挤压和锻压等,并可进行材料的复合及成形:

4.1.2 半固态加工的基本工艺方法

半固态加工的基本工艺方法可分为流变成

形(rheoforming)和触变成形(thixoforming)两种。

如图4-6所示,经加热熔炼的合金原料液体通过

机械搅拌、电磁搅拌或其他复合搅拌,在结晶凝

固过程中形成半固态浆料,下面的工艺分两种:

其一是将半固态浆料直接压入模具腔进而压铸

成形或对半固态浆料进行直接轧制、挤压等加工

方式成形,即流变成形;另一种是将半固态浆料

制成坯料,经过重新加热至半固态温度,形成半

固态坯料再进行成形加工,此即触变成形。图

4-7为半固态流变成形和触变成形工艺流程示意

图。

4.1.3半固态加工的研究及发展

4.1.3.1 国外研究现状

20世纪70年代初期,美国麻省理工学院的M. C. Flemings教授和David Spener博士提出了半固态加工技术,由于该技术采用了非枝晶半同态浆料,打破了传统的枝晶凝固模式,具有许多独特的优点,因此关于半固态金属成形的理论和技术研究引起各国研究者的高度重视,半同态加工的产品及应用也随之得到迅速的发展。

20世纪80年代后期以来,半同态加工技术已得到了各国科技工作者的普遍承认,目前已经针对这种技术开展了年多工艺实验和一些理论研究。根据所研究的材料,可分为有色金属及其合金的低熔点材料半固态加工和钢铁材料等高熔点黑色金属材料半固态加工。

(1) 有色金属及其合金的低熔点材料半固态成形研究

20世纪70年代以来,美国、日本等国针对铝、镁、铅、铜等的合金进行了研究,其重点主要放在成形工艺的开发上。目前,国外进入工业应用的半固态金属主要是铝、镁合金,这些合金最成功的应用主要集中在汽车领域,如半固态模锻铝合金制动总泵体、挂架、汽缸头、轮毂、压缩机活塞等。铝合金半固态加工技术(触变成形)已经成熟并进入规模生产,主要应用于汽车、电器、航空航天等领域。如美国的Alunaxm公司1997年的两座半固态铝合金成形汽车零件生产工厂的生产能力分别达到每年5000万件。意大利的Strampal SPA和Fiat Auto公司生产的半固态铝合金汽车零件重达7kg,而且形状很复杂;意大利的MM公司(Magneti Marelli)为汽车公司生产半同态铝合金成形的Fuelinjection Rail零件,在2000年达到日产7500件。瑞士的Bubler公司已经生产出铝合金半固态触变成形的专用SC型压铸机(实时压射控制和单一压射缸)和铝合金半固态坯料的专用二次加热设备。日本的Speed Star Wheel公司已经利用半固态金属成形技术生产铝合金轮毂(重约5kg)。

与铝合金半固态成形比较,镁合金的半固态成形技术发展较晚,目前成熟的技术只有Thixomolding技术。1995年,美国的Thixomat公司的子公司—Lindberg公司利用Thixomolding 工艺,为一些汽车公司生产了50余万件的半固态镁合金铸件。日本的一些公司利用Thixomolding 工艺制造移动通讯手机外壳、微型便携式计算机外壳等。但Thixomolding工艺必须要求提供合适的镁合金屑,这就使得该技术比较复杂、生产成本比较高。近年,英国布鲁诺(Brunel)大学研制出低熔点合金双螺旋半固态流变成形机,目前正在向产业化方向发展。另外,最近资料报道,一些发达国家正在开发镁合金半固态连铸坯料和触变成形技术,这些情况说明镁合金的半固态成形技术仍然处在不断发展之中,将会出现新的技术突破。

十几年来,关于半固态加工实验方面的研究主要集中在浆料的制备和材料的成形两方面,先后开发出了机械搅拌法、单辊旋转法、电磁搅拌法、超声振动法、直流脉冲法等浆料制备方法以及压铸成形、模锻成形、注射成形和连铸成形等材料成形工艺。

理论上的研究主要是围绕与工艺实现和试样组织、性能有关方面。在此研究成果基础上,近年来又针对浆料固相分数的控制与测定、输送、工艺参数如变形抗力、成形线速度和铸型温度等对试样的表面质量、内部成分和组织分布规律的影响等较高层次的问题开展了较为系统的理论研究,取得了一定的进展。另外,在纤维和颗粒增强材料、与陶瓷等的复合材料方面也进行了一些研究。但关于加工过程中凝固模型的建立和理论模拟等方面的高层次研究还并不多见。

(2) 高熔点黑色金属的半固态成形研究

到目前为止,国际上共召开了7次半固态加工方面的专题国际学术会议,从研究的材料来看,绝大多数是关于铝合金、镁合金等低熔点材料。如2000年9月底在意大利召开的第6届半固态加工国际学术会议上,共发表学术论文134篇,但其中关于高熔点钢铁材料半固

态加工的研究论文仪6篇。所涉及的钢铁材料为M2、共析钢、H11钢和不锈钢等。由此可见钢铁材料半固态加工的有关基础和应用研究任重道远,但一旦取得突破,其前景将十分光明。

但到了2002年9月在日本筑波召开的第七届半固态加工国际学术会议,研究状况有了一些新的发展。在此次学术交流会议上,共发表论文148篇,其中关于高熔点钢铁材料半固态加工的研究论文13篇,会议专设了一个钢铁材料半固态加工研讨的分会场。采用半固态加工方法所研究的高熔点材料涉及D2、HS6-2-5高速工具钢、100Cr6钢、60Si2Mn弹簧钢、AIS1304不锈钢、C80工具钢、铸铁等钢铁材料,半固态加工方法涉及触变锻压、挤压、铸造和直接流变轧制及喷铸成形等等。

根据已有的文献和研究结果来看,高熔点黑色金属半固态加工之所以进展缓慢,其中的重要原因在于以下困难:

(1) 选择的材料液固线温度区间较小;

(2) 高温半固态浆料难以连续稳定地制备;

(3) 熔体的温度、固相的比率和分布难以准确控制;

(4) 浆料在高温下输送和保温困难;

(5) 成形温度高,工具材料的高温性能难以保证等等。

目前研究的重点主要集中在某些钢种的压铸、锻造等非连续半固态成形加工方面。高熔点黑色金属材料半固态浆料制备方法、成形的研究现状和发展趋势主要表现在两个方面。

首先涉及高熔点黑色金属半固态浆料或坯料的制备方法研究。获得高熔点黑色金属半固态浆料或坯料的方法主要有:美国麻省理工学院Flemings等人发明的机械搅拌法,该方法利用机械搅拌打碎树枝枝晶使其成为颗粒状粒子;电磁搅拌方法,该方法利用交流电磁感应力使金属浆料产生剧烈的流动,使金属凝固析出的枝晶充分破碎并球化,不污染金属液,金属浆料纯净,不卷入气体,可以连续生产流变浆料或连铸锭坯,产量可以很大。还有利用应变激活方法(SIMA)、粉末冶金方法和单辊旋转方法尝试制备铸铁、AISI4340碳钢、440C和304不锈钢、H11、H13钢、M2高速钢,以及X40、Ti-20Co等合金的半固态浆料或制造出优质的半固态零件毛坯坯料。但是,目前关于高熔点黑色金属和合金半固态浆料的交流感应电磁搅拌基本规律研究未见公开的报道,所以日前电磁搅拌制备高熔点金属和合金半固态浆料缺乏重要的理论指导,应该对电磁搅拌制备黑色金属半固态浆料或坯料的应用基础和技术进行深入的研究,推动黑色金属半固态成形技术的应用。

其次是有关黑色金属半固态成形加工方法研究。最近几年,国外有学者尝试利用压铸机对Fe-2.5%C-3.1Si%铸铸铁和AISI440A不锈钢的半固态浆料直接进行流变成形,可以获得初生固相分布均匀的优质成形件,木内等还研究了铸铁的半固态锻造。由于黑色金属半固态浆料的保存和阶段式输送较为困难,其流变成形零件毛坯的进展缓慢。从黑色金属半固态成形零件毛坯力学性能实验结果可以看出:黑色金属半固态成形零件毛坯的抗拉强度与传统方法成形件的强度相当,成形件的塑性也有提高。

Flemings等人曾利用机械搅拌方法制备的半固态Sn-15%Pb浆料连续轧制薄带,他们的研究表明,金属半固态浆料直接轧制薄带是是可行的。但机械搅拌方法的固有缺点使其不能用于工业性连续轧制半固态高熔点金属薄带,最有可能的方法是电磁搅拌,而电磁搅拌浆料中的固相分数不可能达到0.5~0.7,所以Flemings的结果对电磁搅拌高熔点会属半固态连续轧制薄带的参考价值有限。近年来,日本学者尝试了将黑色金属半固态浆料与轧机直接相接合来连续轧制金属薄带,虽然研究结果没有详细报道,但粗略表明:薄带的晶粒细小、表而裂纹少、铸造速度加快、模具的热负荷降低;低熔点Cu-Sn合金的半固态浆料连续轧制薄带比较容易,而熔点高的SUS310的半态浆料连续轧制薄带还有许多基本问题需要研究。

4.1.3.2 国内研究现状

我国于20世纪70年代后期陆续开展了半固态金属成形技术的研究,但这些尝试大都利用机械搅拌法进行流变铸造或触变铸造研究。中科院会属研究所是国内最早开展半固态加工研究的单位之一,较早进行了“铝合金半固态铸造”等的研究,自行设计制造了“半固态浆料制备设备”,研究了“半固态组织在凝固过程中析出规律”等等,并研制了“半固态压铸刹车器活塞毛坯直接连续成形”,“石墨铝合金复合材料细纱锭盘”等。20世纪80年代中期,我国研究者大多转向半固态制备复合材料和个别通用牌号材料的流变特性的研究,取得了一些成果,如有的研究者利用晶粒细化首先获得细小枝晶的ZAl2合金锭坯。20世纪90年代以后,一批研究院所和大学在有色金属及其合金等低熔点材料半固态加工和钢铁等高熔点材料的半固态加工方面开展了较广泛的研究。

近几年,我国的研究者在国家自然科学基金、国家“863”、“973”等计划的支持下,已经在铝合金半固态加工技术开发和应用方面具备了较好的基础。对铝合金半固态加工的基本关键技术,包括半固态材料制备技术、二次加热技术和半固态压铸技术等方面,具备了向产业化转化的技术基础。北京科技大学和中科院金属所等单位合作在国家自然科学基金的支持下开展了钢铁材料半固态直接成形基础研究,在铸铁、弹簧钢、不锈钢和高碳钢等高熔点材料的半固态坯料制备、半固态喷铸成形和直接轧制等方面进行了较深入研究,并取得了阶段性成果。北京有色金属研究总院在国家“863”计划和院科研基金的支持下对铝合金半固态加工技术的研究和应用上取得了很大进展,通过与东风汽车公司合作,采用半固态压铸技术在生产现场实现了汽车空压机连杆和空调器涡轮两种汽车零件的批量生产。近年来,国内的一些大学在半固态合金的流变和触变行为、针对铝合金、镁合金的半固态金属加工技术、成形过程的计算机模拟等基础理论研究方面开展丁卓有成效的工作。如开发了“高剪切速率半固态金属浆料制备与直接成形工艺与设备”、“液相线铸造制浆技术”,并试制了488型发动机轴瓦盖,汽车轮毂模拟件等试样。

综上所述,金属半固态加工技术与传统材料成形加工技术相比,在提高产品质量、性能、降低能耗和成本、缩短生产流程、利于环境保护以及提高产品市场竞争力等方面具有其独特的优势,此技术在汽车、通讯电器、机械以及航空航天等工业领域存在着巨大的现实的和潜在的应用市场,十分需要从理论基础、成形加工控制技术以及工艺装备等方面开展系统的研究开发工作,以促进这一新技术的理论完善、技术成熟、实际应用水平的提高和应用领域的扩大,其理论和实际意义将十分重大。

4.2 半固态金属的组织特性,形成机理与力学行为

4.2.1 非枝晶的形成与演化

与常规铸造方法形成的枝晶组织不同,利用流变铸造方

法生产的半固态金属具有独特的非枝晶、近似球形的显徽结

构,如图4-8所示。所谓流变铸造就是指让合金在剧烈搅拌的

状态下凝固。结晶开始时,搅拌促进了晶核的产生,此时晶核

是以枝晶生长方式生长的。随着温度的下降,虽然晶粒仍然是

以枝晶生长方式生长,但是由于搅拌的作用,造成晶粒之间互

相磨损、剪切以及液体对晶粒剧烈冲刷,这样,枝晶臂被打断。

形成了更多的细小晶粒,其自身结构也逐渐向蔷薇形演化。随

着温度的继续下降,最终使得这种蔷薇形结构演化成更简单的

球形结构,演化过程如图4-9所示。球形结构的最终形成要靠

足够的冷却速度和足够高的剪切速率,同时这是一个不可逆的

结构演化过程,即一旦球形的结构生成了,只要在液固区,无论怎样升降合金的温度(但不能让合金完全熔化),它也不会变成枝晶。

液态金属在凝固过程中搅

拌且激冷,其结晶造成固体颗粒

的初始形貌呈树枝状,然后在剪

切力作用下,枝晶会破碎,形成

小的球形晶。图4-10给出半固

态铸造与常规铸造的组织比较。

国内外不少学者对球形晶

粒形成机理及演变过程进行了

研究。研究指出:半固态浆料搅

动时的组织演变受很多因素影

响,半固态浆料的温度、固相分数和剪切速率是三个基本因素。但半固态钢铁材料在搅拌过程中初生晶粒究竟遵循怎样的破碎、转变机制,目前此方面已有一些初步的研究。关于有色金属半固态组织的演变机制,从日前文献来看,主要有以下几种机理。

(1) 枝晶臂根部断裂机制

因剪切力的作用使枝晶臂在根部断裂。最初形成的树枝晶是无位错和切口的理想晶体,很难依靠沿着自由浮动的枝晶臂的速度梯度方向产生的力来折断。因此,必须加强力搅拌,在剪切力作用下从根部折断。

(2) 枝晶臂根部熔断机制

晶体在表面积减小的正常长大过程中,枝晶臂由

于受到流体的快速扩散、温度涨落引起的热振动及在

根部产生应力的作用,有利于熔断,同时固相中根部

熔质含量较高,也降低熔点,促进此机制的作用。此

机理示意图如图4-11所示。

(3) 枝晶臂弯曲机制

此机制认为,位错的产生并累积导致塑性变形。在两相区,位错间发生攀移并结合成晶界,当相邻晶粒的倾角超过20°时,界面能超过固液界面能的两倍,液相将侵入晶界并迅速渗入,从而使枝晶臂从主干分离。

在凝固开始时对液体进行强烈搅拌,从较大的树枝晶脱离下来的小是球状的枝晶臂。每一个枝晶臂结构继续枝状长大。然而在凝固过程中不断的剪切,由于长大及与其他晶粒发生剪切、磨损作用,枝状晶变成蔷薇状共晶组织,并在进一步冷却过程中晶粒的蔷薇化继续加深,直至足够的过冷和高的剪切速度下,颗粒变成球状。随着切变速度、凝固量的增加和冷却速度的降低,晶粒由枝晶形态转变为球形的趋势增加。

以上三种假说都有一定的依据,但附加位错如何发生恢复和再结晶或如何迁移、固液浆料的温度起伏还缺乏必要的试验依据,因此金属半固态组织的演变机制还有许多基本理论及技术问题需要解决。

与此同时,也存在着可逆的“大结构”转换过程。所刑“大结构”是指处于合适位向的固相微粒在相互碰撞中,会在接触点“焊合”在一起,并逐渐附聚成团。当剪切速率较低的

时候,“焊合”在一起的固相微粒不易被打散,即发生“有效碰撞”的几率较高,容易形成“大结构”。当剪切速率很高时,由于搅拌力大,固相微粒发生焊合很困难,而且原先焊合在一起的也容易被打散。在等温搅拌时,随剪切速率降低或上升。“大结构”也随着产生或消失。

固相微粒尺寸大小与冷却速度密切相关。冷却速度越快,固相微粒尺寸越小,冷却速度越慢。固相微粒尺寸越大。

4.2.2 铝合金的半固态凝固组织及其影响因素

4.2.2.1搅拌强度对半固态组织的影响

搅拌强度是很难直接测定或计算出来的,但是可以通过其他参数来描述。对于机械搅拌,搅拌强度是搅拌转速的函数。因此,常用搅拌转速来描述搅拌强度。而对于电磁搅拌,常用磁感应强度来描述搅拌强度。

(1) 磁感应强度的影响

图4-12是A1-6.6%Si合金在磁感应强度不同的旋转磁场的搅拌作用下,所得到的凝固组织。图4-12(b)和图4-12(c)所示的半固态组织是经过磁感应强度为0.0759T和0.1153T的电磁搅拌得到的,其初生相晶粒细小,基体上分布比较均匀。图4-12(c)中的初生相微粒比

图4-12(b)中的更为细小一些,

但并不是很明显。然而图4-12(d)

所示的半固态组织与图4-12(b)

和图4-12(c)相比,有明显的差

别,它所采用的磁感应强度为

0.0446T。可以明显地看到,它

的初生相微粒最为粗大,而且合

并生长的痕迹非常明显,初生相

微粒在基体上的分布很不均匀,

众多的初生相微粒相互簇集在

一起。

造成以上差别的主要原因

是由于磁感应强度的不同。电磁搅拌的一个重要作用就是细化晶粒,而晶粒细化的主要原因之一就是电磁搅拌造成了“晶粒倍增”现象。

晶粒倍增首先是由于枝晶的再熔化,在电磁搅拌的作用下,铝液的湍流不断地将热脉冲带到了液固界面,这种热脉冲加速了枝晶臂的熔化过程。枝晶臂被分离后,一旦随湍流被带到稍微过冷的液体中,即可形成一个新的晶体。此外,熔体流动在枝晶臂根部造成了应力集中,导致枝晶臂的机械断裂,断裂的枝晶臂也可以形成一个新的晶体,这样也会造成晶粒倍增。晶粒倍增的程度与电磁搅拌强度密切相关,总的说来,搅拌强度越大,晶粒倍增现象越明显,晶粒也就越细小。但是搅拌强度与晶粒细化程度并不是成正比的,当电磁搅拌强度比较小的时候,其细化晶粒的作用比较明显,如果电磁搅拌强度大到某种程度后,细化晶粒的作用就不显著了。

对于半固态铸造,合并生长也是晶粒长大的一种方式。从图4-12中可以看到,加大电磁搅拌强度可以有效抑制晶粒的合并生长。这主要是由于熔体的对流强度越大,越容易将聚集在一起的初生相冲散。同时避免了初生相微粒的聚集,使其更均匀地分散在基体中。

(2) 搅拌转速的影响

实验发现,搅拌转速可使固相组织发生变化,图4-13是搅拌转速为2.38r/s和7.16r/s、固相分数均为0.45的Al-10%Cu合金金相照片。由图可以看出高搅拌转速下,固相颗粒

比较分散,而低转速下固相颗粒聚集现象明显(白色为固相)。

根据两相流动原理,高转速下的固相组织易于流动,而低转速下由于固相的聚集使其不呈粒状,所以流动困难。

4.2.2.2 搅拌温度对半固态组织的影响

以铝锡合金为例,其凝固发生在纯铝液相线和

纯锡液相线之间的温度范围,凝固区间在658~

230℃之间,因此铝锡合金的固相分数主要与凝固温

度即搅拌温度有关。搅拌温度越低,其固相分数越

大;搅拌温度越高,其固相分数越小。表4-l为搅拌

温度与铝锡合金半固态浆料的固相分数的实验数

据。图4-14为铝锡合金半固态浆料的固相分数与搅

拌温度之间的关系,对其进行理论回归分析,得到

回归方程为

y=1683—4.86x+0.0035x2(4-1) 式中y ——铝锡合金半固态浆料的固相分散;

x ——搅拌温度。

回归相关系数R l为0.99839,说明回归方程已正确地反映了铝锡合金半固态浆料地固相分数与搅拌温度之间的非线性关系。

表4-1 铝锡合金半固态浆料的固相分数与搅拌温度

4.2.2.3 合金成分对半固态组织的影响

合金成分变化,部分凝固合金的流变组织会发生变化,图4-15是Al-5%Cu合金的流变组织与Al-10%Cu合金的流变组织,由二者对比可知,Cu含量增加使固相中包裹的液相增多。根据成分过冷理论,合金

浓度越高,越有利于产生成分

过冷,从而使固/液界面越不

稳定,其结果是界面更加不光

滑。不难看出,颗粒的固/液

界面越不光滑,它包裹的液相

越多,这部分液相不参加流

动,而随包裹它的固相一起运

动,因而使实际液相量减少,

固相分数增加。

4.2.2.4 冷却速度对半固态组织的影响

如果固相分数不变,低冷却速度的固相颗粒平均尺寸较大。产生这种现象的原因是低冷却速度达到同样固相分散所需的时间较长,即低冷却速度下颗粒有较长的生长时间,故颗粒较大。高冷却速度时达到相同固相分数所需的时间较短,颗粒长大受到限制,所以颗粒尺寸较小。

4.2.3 铸铁及钢的半固态凝固组织及影响因素

4.2.3.1 铸铁的半固态凝固组织

以亚共晶白口铁为例,该种铸铁的碳、硅含量很低,一般含碳最控制在2.4%~2.6%的范围内,含硅量控制在1.4%以下,碳、硅总量控在3.8%~4.2%之间,因此该合金在凝固过程中将处于很宽的液固两相区内,其初生奥氏体枝晶在一般的铸造条件下很发达。

图4-16是在等温条件下经不同的搅拌时间的组织演变过程。图4-16(a)是经5s时的组织

形貌,可以看到在流动的液流

冲刷下,枝晶的方向性已不很

明显。且一次枝晶已发生了明

显的弯曲,有的二次枝晶与一

次枝晶发生了分离,有的二次

枝晶间发生了合并,也有的一

次枝晶的某些端部相互靠近,

此时颗粒大小不均,方向各

异,堆积混杂。但局部的一些

粗大一次枝晶在搅拌过程中

像拦水的横木一样阻碍液流

的流动而成为搅拌的主要阻

力(图4-16(b)),图中的二次枝

晶已发生了明显的随流转动

现象,并且颗粒已经分离。虽

然可以看出一次晶沿液流方

向也发生了倾转,但迎流方向

有突出生长迹象,而背流方向较为光滑,在低的激磁电流作用下或在短时间内这种一次枝晶很难变为圆整的颗粒。随搅拌时间的延长,在晶粒的碰撞及液体的对流作用下,在枝晶的脖颈处产生很大的弯曲应力,因此枝晶的弯曲程度增大,特别是枝晶分化成颗粒状形态,颗粒问的缝隙大小不等,有的颗粒间的缝隙较大,也有的缝隙正在形成,在形态上一次枚晶和二次枝晶已难以区别,已基本具备了颗粒状组织的基本形貌(图4-16(c)),可以看出,颗粒间缝隙较为光滑,大部分不像是断裂形成而像是流体潺蚀的结果,这是一尚未见到报道的很奇特的现象。在第一等温阶段搅拌过程中,搅拌的温度较高,同时搅拌过程和结晶过程又是放热过程而使凝固后的晶体接近熔点,其强度小、塑性好。因此随着搅拌过程的进行,枝晶的弯曲是必然的,弯曲会使薄弱的地方潺蚀加剧。当然也会出现某些薄弱环节的断裂。如果考虑随后冷却所带来的组织恢复,上述搅拌时的情况会更明显。图4-16(d)是搅拌120s时的情况,可以看出,枝晶已不存在,颗粒大小比较一致,只是圆整程度欠佳,同时前一阶段的晶粒粗大程度由于不断碰撞和摩擦而降低,当然这与一定温度下的固相分数有关,即前一阶段的结晶潜热已散失完毕,升温过程已结束,搅拌过程则主要是颗粒细化和球化的过程。为了增加固相分数,进一步增加颗粒问碰撞的几率,可将等温温度进一步降低,即在第二等温过程中继续搅拌,搅拌温度的降低导致颗粒细小、圆整和固相分数的增多,如图4-17(a)、(b)所示。图4-17(a)是转入第二阶段后再搅拌,30s(即累积搅拌时间为150s)时的情况,颗粒的圆整度增加,分布较为均匀,但在组织中形成了许多白亮的颗粒簇,当将搅拌器的激磁电流提高近一倍时,这种颗粒簇才消失。图4-17(b)是在搅拌力提高并搅拌120s(即累积搅拌时间为240s)

后的组织形貌。由于

枝晶间的摩擦、磨

损、剪切以及液体对

固相的剧烈的冲刷,

小的颗粒由于能量

高而在碰撞过程中

易长大,大的颗粒因

碰撞的儿率多而减

小,最后获得颗粒园

整、大小比较一致的

组织形貌。

在第二等温搅拌过程中颗粒簇的形成不是偶然的,颗粒簇是初生相微粒的相互碰撞并“焊合”在一起形成的。当剪切速率较低时,“焊合”在一起的固相颗粒不易被打散,即发

生“有效碰撞”的几率较高,容易形成“大

结构”。而当搅拌速度较高时,由于搅拌力

大。剪切作用强,固相颗粒发生焊合很困难,

而且原先焊合在一起的也容易被打散。因此

在等温搅拌时,随剪切速率的降低或升高,

“大结构”也随着产生或消失。

当微粒簇被保留下来时,由于其内部缺

乏低熔点的基体相,在部分重熔时,仍然会

“焊合”在一起。这会干扰后续的触变成形

过程,只能通过更大的变形力将其抵消。因

此,半固态浆料的制作不希望形成初生相的

微粒簇。

从图4-18可以看到,虽然组织形貌也

发生了明显的变化,初生的枝晶组织已消失井在一定程度上细化,但颗粒大小不一,形状各异,颗粒圆整度也比较差,在大颗粒上可明显看到二次枝晶折断的痕迹。颗粒间的断痕不是很光滑,说明搅拌对枝晶的断裂作用大于流体的潺蚀作用。

从等温的组织演化进程来看,一次枝晶臂的弯曲占有一定地位,当然这种弯曲可能是已生长的一次枝晶臂在流场中的弯曲,也可能是众多枝晶在流场中的弯曲生长,而更多的是二者兼有之,因为在搅拌初期就可以分辨出枝晶弯曲。另一方面在液固两相共存的情况下,凝固颗粒的生长和熔化消失都在不断地进行,搅拌的温度、速度及坩埚内不同径向处的速度差对熔体流态的改变及对上述过程的影响还有待研究。而枝晶在弯曲过程中的粒化主要与枝晶内成分起伏有关。

4.4.3.2 钢的半固态凝固组织

以弹簧钢60Si2Mn为例,经过金相观察发现,未经电磁搅拌的试样的一次结晶组织与一般铸钢件或铸钢锭相似,存在发达的柱状树

枝晶和中心粗大的等轴晶,柱状枝晶层的厚度

约为20~30mm,柱状晶内平行排布多个枝

晶,且枝晶的一次臂的方向基本上与传热方向

相同,由表面伸向试样的中心,枝晶的一次臂

十分发达,其长度约为10~20mm,几乎与柱

状晶层的厚度相当,见图4-19所示。

图4-20(a)~(d)分别是该弹簧钢经电磁搅

拌,搅拌功率分别为2kw、7kw、12kw、20kw,

其一次结晶组织的金相照片,可以看出它们的

一次结晶组织中不存在柱状枝晶层,从试样的

表面到试样的心部基本是由等轴晶(如图

4-20(d))、或退化枝晶((dedendrite,如图

4-20(c)、(b))、或不同取向的短枝晶所组成(如图4-20(a))。这说明电磁搅拌能有效地消除弹簧钢60Si2Mn中发达的柱状晶层。出现这种结果必然与电磁搅拌改变了一次结晶的奥氏体

的形核和生长条件有关。

从图4-20中还可以看

出,搅拌功率对60Si2Mn的

一次结晶组织产生很大的

影响。在搅拌功率为2kW的

试样中,一次结晶的奥氏体

为具有不同取向的短树枝

晶,其一次臂最大尺寸可达

到1mm左右,如图4-20(a)

所示;随着搅拌功率的增

加,短枝晶的一次臂变小,

在搅拌功率为7kw的试样

中,一次结晶的奥氏体的枝

晶形态没有试样明显,但仍

能观察到少量的短的树枝

晶,如图4-20(b)所示;而在

搅拌功率为12kW的试样

中,观察不到短树枝晶,但仍能看出枝晶的迹象,称之为退化枝晶(dedendrite),如图4-20(c)所示;当搅拌功率增加到20kW,一次结晶的奥氏体转化为等轴晶,且变得细小,其晶粒大小约为未经电磁搅拌试样的柱状树枝晶的一次臂间距。这是由于搅拌功率的加大,金属熔体的旋转速度加快,紊流作用加剧,合金凝固时液相区、液固两相区的温度场和溶质浓度场更趋于平缓,各个微区的晶核条件和生长条件基本相同,品核在各方向的生长速度基本相等,凝固后得到等轴晶组织。除了搅拌功率外,其他工艺参数对半固态组织也有一定的影响,表4-2为60Si2Mn弹簧钢的电磁搅拌工艺参数。

在1450℃进行等温搅拌,结果表明等温搅拌2min试样的凝固组织绝大部分是等轴晶,但仍能观察到枝晶的迹象,见图4-21(a);而在1450℃等温搅拌5min试样和等温搅拌l0min

试样的凝固组织中,没有枝

晶存在,并且原奥氏体的晶

粒更为圆整,见图4-21(b)。

在电压为100V、功率

为8.5kW的条件下,分别在

不同的温度区间内对

60Si2Mn弹簧钢进行连续的

电磁搅拌,结果发现在

1510~1460℃的温度范围

内进行电磁搅拌试样的凝

固组织中存存枝晶,见图

4-2l(c);在1510~1440℃和

1510~1420℃的温度范围

内进行电磁搅拌凝固组织

为等轴晶,见圈4-2l(d)。

4.2.4 半固态金属的力学行为

半固态金属加工主要是采用流变铸造的铸锭重新加热到液固两相区之间的温度,再挤压或锻造成形件。实践证明。由于半固态金属具有触变性,所以铸坯在成形过程中具有明显的超塑性效应和充填性能,而且变形抗力也小,可在较高速度下变形。从变形机理分析,其变形过程是一个从塑性变形到超塑性变形的过程。表4-3所示为铝合金在不同的加工方法与热处理状态下的力学性能。

从表中可以清晰地看出,半固态金属加工技术的优越性。譬如,经过触变成形的A356合金在T6热处理状态下,比经过普通金属型铸造所获得的铝合金具有更优良的力学性能,并与锻件的性能相近。

试验还得到了不同加工方法获得的铝合金和AZ9lD镁合金的力学性能,如表4-4和表

4-5所示。

不少学者还研究了一些高熔点合金材料经过半固态加工后的力学性能,如表4-6和表4-7所示。

半固态合金最重要的特点是具有球形的初生相微粒,在液固两相温度区间内,其球形的初生相仍然保持为固相颗粒。因此,半固态合金的变形有自己独特的性质,它不同于液态金属的流动,也不同于固态合金的高温塑性变形。在实际应用中,主要是科用这一特性来成形零件。为了进一步促进半固态合金成形技术的应用,需对其在半固态下的力学特性进行研究,即流变应力的变化规律。

4.2.4.1低熔点半固态铝镁合金的力学特性

以工业用变形铝合金2618和7075为例,其在半固态下变形过程中的应力-应变关系如

在热分析仪DT-30上由DTA差热分析测

定合金的液相线温度和固相线温度分别为

638℃和549℃,结晶温度区间为89℃。从图

中可以看出,半固态试样在固态或液固两相区

压缩变形抗力均远远小于常规铸造组织固态

压缩变形抗力,并且半固态试样在液固两相区

的压缩变形抗力均小于固态压缩变形抗力。随

着温度的升高,变形抗力降低;同时随着变形

程度的增加,在液固两相区的压缩变形抗力与

固态压缩变形抗力相反,应变在ε=0.05左右

达到最大值后降低,发生应变软化现象。

图4-23为半固态试样在液固相温度区间

T= 600℃时不同变形速率下的应力-应变曲

线,由图可以看出,随着变形速率的升高,变形抗力增加,而随着变形程度的增加,应变在

ε =0.05左右达到最大值后同样发生应变软化现象。

在液固两相区压缩变形时,常规铸造组织中的枝晶形成连续的网络骨架,承受应力的能力较强,因而压缩变形时变形抗力较高。半固态试样在此温度区间压缩变形时,变形机制主要为初始晶粒的旋转、滑动,而晶粒变形很小,因而半固态试样变形抗力明显降低。随着温度的升高,合金中液相比例增多,变形抗力又有所下降。而常规铸造组织在液固两相区变形时,虽然也有液相存在,但其粗大的枝晶组织互相参叉交错阻碍变形的进行,同时变形时枝晶臂要发生变形,枝晶臂为固态特性,因而枝晶臂的变形也使流动应力增加。

图4-24为常规铸造及半固态铝合金7075在变形速率ε =5×10-3s -1时,不同变形温度

(490℃、560℃、580℃,600℃)下的流动应力曲线。由DTA 差热分析可知,铝合金7075的固相线和液相线温度分别为477℃和635℃,因此所有变形温度均在液固线温度范围内。由图可以看出,半固态试样的流动应力均远远小于相应温度的常规铸造组织的流动应力,并且由图还可以看出,无论是常规铸造组织还是半固态组织,在液固两相区变形时,随着变形温度的升高,流动应力降低,并且随着变形程度的增大,与铝合金2618的相同,铝合金7075液固两相区变形同样呈现与固态变形应变-硬化相反的应变软化现象,应力在ε =0.06左右达到最大值后降低。

根据常规铸造及半固态铸造铝合金7075在液固两相区T =560℃时不同变形速率ε

(5 ×10-3、5×10-2、5×10-1、5s -1。)下的流动应力曲线可以看出,无论是常规铸造组织还是半固态铸造组织在液固两相区变形时均随着变形速率的升高,流动应力增加,随着变形程度的增加,应力在ε=0.06左右达到最大值后同样发生应变软化现象,流动应力降低,并且变形速率越高,流动应力降低越明显。这主要是由于在变形初期液相流动和组织结构的密集化导致流动应力增加,而随着变形程度的增加,液相流动加剧,试样表面产生液相偏析,导致表面裂纹产生,促使流动应力降低。

4.2.4.2 高熔点半固态钢铁材料的力学特性

以弹簧钢60Si2Mn 为研究对象,半固态下的变形温度为1420℃、1400℃、1380℃和热

轧状态下的变形温度为1200℃;工程应变为e =0.6,真应变为ε=0.9;变形速率分别取ε =0.1、

0 5和1s -1。

从图4-25可以看出,在1200℃下,半固态坯料(a)与常规铸造坯料(b)的应力一应变曲线基本相同。但由于半固态坯料的组织均匀,晶粒较小,因此,其屈服强度(66.3s a MP σ=)要比常规铸造坯料高2MPa 。

由于在实验过程中有液相挤出,不能通过实验装置直接得到实验所需的真应力-应变曲线,只能得到压力P 和夹头位移△h 的关系。如果试样的原始高度为h 0,半径为r 0,根据每

一时刻夹头的位移量和体积不变定律,试样的瞬时平均横截面积S 为

2000r h S h h π=

-? (4-2) 瞬时的真应力为 P S

σ= (4-3) 瞬时的真应变为 001n h h h ε??-?= ???

(4-4) 由此得到真应力

-应变曲线。通过实验

发现,当试样的变形

量很小(ε=0.2之前)

时,由于没有液相挤

出,真应力-应变满足

上述关系式。当变形

量逐渐增大,有液相挤

出时,在随后的变形

过程中,夹头与试样

之问的接触面积并不发生改变,因此对实验数据做了如下处理;在变形量超过ε=0.2之后,把ε=0.2时的接触面积作为常数,代人式(4-3)中,算出随后的瞬时真应力,下面的实验都经过这种方法的处理。通过处理之后,得到的真应力,应变曲线如图4-26所示:从图4-26可以看出,随着变形温度的升高,其应力降低;随着变形程度的提高,在不同的变形温度下,其应力-应变曲线表现出不同的变化趋势。当T=1400℃时,虽然达到固液两相区,但由于温度低,固相多,在E :ε=0.35之前,载荷主要是用来克服使组织致密化和液相流动所需的阻力,出现了应力激增阶段和应力峰值平台阶段。当ε超过0.35后,与固态压缩时的应变-硬化相反,存在软化现象,应力呈下降的趋势,为半固态坯料的均匀变形阶段,载荷主要甩来克服球形固相颗粒之间的摩擦力和吸引力。在随后的变形过程中,还可能会出现应力增长阶段,即组织的致密化和固相颗粒的塑性变形阶段。此时,其应力值比T=1400℃的低约10~20MPa ,并且随着应变的增加,应力呈逐渐下降趋势,其应力的最大值为σs =13.5MPa ,只有在1200℃变形的五分之一,充分说明了半固态坏料的变形抗力小。

从图4-27可以看出,在不同的变形速率下,其应力-应变软化程度也不同。当应变在0.15以上。应变速率愈小,软化愈明显,应力下降的愈快。其主要原因是:当变形速率较低时,在变形的初期载荷主要克服液相流动阻力和固液相之间的作用力,然后逐渐过渡到克服固相

之间的作用力,最后是克服固相颗粒的塑性变

形抗力;变形速率较高时,上述前两个阶段非

常短,很快过渡到固相颗粒的塑性变形阶段,

因此其软化现象不如变形速率低时明显。

图4-28表明在固液两相区,60Si2Mn钢

常规料的整体应力水平比半固态坯料的高,这

主要是由于常规料在固液两相区压缩变形,不

但有枝晶之间的相互滑动,而且有枝晶本身的

变形和破碎,而固相枝晶的变形力比同相晶粒

之间的摩擦力大,造成常规料的整体应力水平

比半固态坯料的高。

4.3 金属半固态的制备方法

金属半固态浆料或坯料的制备是半固态成形加工的基础,目前半固态浆料或坯料的制备方法很多,但常用的方法主要是电磁搅拌法和机械搅拌法,其中电磁搅拌法占主导地位,下面分别简要介绍一些半固态制备方法。

4.3.1 电磁搅拌法

电磁搅拌法是利用感应线圈产生的平行于或者垂直于铸型方向的强磁场对处于液-固相线之间的金属液形成强烈的搅拌作用,产生剧烈的流动,使金属凝固析出的枝晶充分破碎并球化,进行半固态浆料或坯料的制备(参见图4-7)。该方法不污染金属液,金属浆料纯净,不卷入气体,可以连续生产流变浆料或连铸锭坯,产量可以很大。通常,影响电磁搅拌效果的因素有搅拌功率、搅拌时间、冷却速度、金属液温度、浇注速度等。由于加工过程的局限性,通常认为,直径大于150mm(6英寸)的铸坯不宜采用电磁搅拌法生产。

4.3.2 机械搅拌法

机械搅拌法分为非连续机械搅拌法和连续机械搅拌法。非连续机械搅拌法是最早应用于制备半同态金属浆料的方法。该法利用机械旋转的叶片或搅拌棒改变凝固中的金属初晶的生长与演化,以获得球状或类球状的初生固相的半固态金属流变浆料。在搅拌过程中,通过控制搅拌室的温度来控制半固态金属的初生同相分数,通过改变叶片或搅拌棒的转速来控制剪切速率,并可以保证整个搅拌过程中的剪切速率不变。该种搅拌装置结构简单、造价低、操作方便,但该种搅拌方法的半固态金属浆料的产量很小,只适用于实验室的小规模试验研究工作。

连续机械搅拌方法也是最早应用于制备半固态金属浆料的方法,其搅拌工艺原理参见图4-7。该装置结构较复杂,造价较高,但搅拌室上方的金属熔池可以防止卷入气体,又可保证连续供给金属液。利用连续机械搅拌方法,可以提供半同态金属浆料,也可以在连续搅拌器的出口安放一个结晶器和牵引机构来生产半固态金属锭料。

4.3.3 应变诱导熔化激活法

应变诱导熔化激活法是制备半固态金属坯料的另一种方法,它是以下英文单词的意译,即strain-induced melt activation process,简称SIMA。此方法的工艺要点是:利用传统连铸方法预先连续铸造出晶粒细小的金属锭坯,将该金属锭坯在回复再结晶的温度范围内进行大变形量的热态挤压变形,通过变形破碎铸态组织,然后再对热态挤压变形过的坯料加以少量的冷变形,在坯料的组织中储存部分变形能量,最后按需要将经过变形的金属锭坯切成一定大小,迅速将其加热到固液两相区并适当保温,即可获得具有触变性的球状半固态坯料。

4.3.4 液态异步轧挤法

液态异步轧挤法实质是剪切-冷却-轧制(shearing-cooling-rolling),简称SCR法,其工艺原理是:利用一个机械旋转的辊轮把静止的弧状结晶壁上生长的初晶不断碾下、破碎,并与剩余的液体一起混合,形成流变金属浆料,是一种高效制备半固态坯料的方法。

4.3.5 超声振动法

超声振动法制备半固态金属浆料的基本原理是:利用超声机械振动波扰动金属的凝固过程,细化金属晶粒,获得球状初晶的金属浆料。超声振动波作用于金属熔体的方法一般有两种,一种是将振动器的一面作用在模具上,模具再将振动直接作用在金属熔体上,但更多的是振动器的一面直接作用于金属熔体。经过实验证明,对合金液施加超声振动,不仅可以获得球状晶粒,还可以使合金的晶粒直径减小,获得非枝晶坯料。

4.3.6 粉末冶金法

粉末冶金是一种金属或合金快速凝固技术,它利用金属雾化技术的方法制备细小的金属粉末。雾化技术就是利用离心力、机械力或高速流体冲击力等外力的作用使金属熔体分散成尺寸很小的雾状熔滴,并使熔滴在与流体或冷模接触中迅速冷却凝固。金属粉末的一般制备方法有:双流气体雾化、双流水雾化、超声波气体雾化、高速旋转筒雾化(RSS)等,其中双流气体雾化、双流水雾化、超声波气体雾化应用最为广泛。

粉末冶金法制备半固态金属坯料的一般工艺路线是:首先制备金属粉末,然后进行不同种类金属粉末的混合,再进行粉末预成形,并将预成形坯料重新加热至半固态区,进行适当保温,即可获得半固态金属坯料。

4.3.7 倾斜冷却板制备法

用倾斜冷却板(cooling slope)制备半固态坯料的工艺及设备如图4-29所示。金属液体通

过坩埚倾倒在内部具有水冷装置的冷却板上,金属

液冷却后达到半固态,流人模具中制备成半固态坯

料。倾斜冷却板装置设备简单、占地面积小,可方

便地安装在挤压、轧制等成形设备的上方。目前此

工艺已成功地应用在半固态铝合金坯料的制备上。

一般情况下,通过这种方法得到的半固态坯料的固

相分数一般为10%~20%。固相分数的大小由金属

熔体与冷却板接触的时间决定。接触时间越长,固

相分数越高。接触时间随着接触长度的增加和倾斜

角的减小而增加。

4.3.8 低过热度铸造法制备半固态金属浆科或坯料

低过热度铸造法是通过控制合金的浇注温度和凝固中的冷却速度来制备半固态金属坯料的,该方法一般不采用任何搅拌,所以制备工艺简单。目前,这方面的研究已经引起广泛关注,可望取得较大的进展。

除了以上介绍的半固态浆料或坯料制备方法外,还有喷射沉积法、紊流效应法以及晶粒细化和半固态重熔法。目前,这些方法在某些合金中的研究取得了一定程度的进展。

4.4 半固态金属触变成形

4 金属半固态加工 4.1概述 4.1.1半固态加工的概念与特点 4.1.1.1半固态加工的概念 传统的金属成形主要分为两类:一类是金属的液态成形,如铸造、液态模锻、液态轧制、连铸等;另一类是金属的固态成形,如轧制、拉拔、挤压、锻造、冲压等。在20世纪70年代美国麻省理工学院的Flemimgs教授等提出了一种金属成形的新方法,即半固态加工技术。金属半固态加工就是在金属凝固过程中,对其施以剧烈的搅拌作用,充分破碎树枝状的初生固相,得到一种液态金属母液中均匀地悬浮着一定球状初生固相的固-液混合浆料(固相组分一般为50%左右),即流变浆料,利用这种流变浆料直接进行成形加工的方法称之为半固态金属的流变成形(rheoforming);如果将流变浆料凝固成锭,接需要将此金属锭切成一定大小,然后重新加热(即坯料的二次加热)至金属的半固态温度区,这时的金属锭一般称为半固态金属坯料。利用金属的半固态坯料进行成形加工,这种方法称之为触变成形(thixoforming)。半固态金属的上述两种成形方法合称为金属的半固态成形或半固态加工(semi-solid forming or processing of metals),目前在国际上,通常将半固态加工简称为SSM(semi-solid metallurgy)。 就金属材料而言,半固态是其从液态向固态转变或从固态向液态转变的中间阶段,特别对于结晶温度区间宽的合金,半固态阶段较长。金属材料在液态、固态和半固态三个阶段均呈现出明显不同的物理特性,利用这些特性,产生了凝固加工、塑性加工和半固态加工等多种金属热加工成形方法。 凝固加工利用液态金属的良好流动性,以完成成形过程中的充填、补缩直至凝固结束。其发展趋势是采用机械压力替代重力充填,从而改善成形件内部质量和尺寸精度.但从凝固机理角度看,凝固加工要想完全消除成形件内部缺陷是极其困难的,甚至是不可能的。 塑性加工利用固态金属在高温下呈现的良好塑性流动性,以完成成形过程中的形变和组织转变。与凝固加工相比,采用塑性加工成形的产品质量明显好,但由于固态金属变形抗力高,所需变形力大,设备也很庞大,因此要消耗大量能源,对于复杂零件往往需要多道成形工序才能完成。因此,塑性加工的发展方向是降低加工能耗和成本、减小变形阻力、提高成形件尺寸精度和表面与内部质量。由此出现了精密模锻、等温锻造和超塑性加工等现代塑性加工方法。 半固态加工是利用金属从液态向固态转变或从固态向液态转变(即液固共存)过程中所具有的特性进行成形的方法。这一新的成形加工方法综合了凝固加工和塑性加工的长处。即加工温度比液态低、变形抗力比固 态小,可一次大变形量加工成形形 状复杂且精度和性能质量要求较高 的零件。所以,国外有的专家将半 固态加工称为21世纪最有前途的材 料成形加工方法。 图4-l表示金属在高温下 三态成形加工方法的相互关系。

轻金属半固态模锻工艺研究 1、前言 20世纪70年代初,美国麻省理工学院研究人员发现,金属材料在凝固过程中施 加强烈的搅拌,可以打破传统的枝晶凝固模式,形成近球状的组织,从而得到一 种液态金属母液中均匀悬浮着一定球状或类球状初生固相的固—液混合浆料,即半固 态浆料,这种浆料具有良好的流变性和触变性,采用这种既非液态又非完全固态 的金属浆料跟常规加工方法如压铸、挤压、模锻等结合实现成形加工的方法称为 半固态金属加工(Semi-Solid Metal Processing,简称SSM)。从理论上讲,凡具有 两相区的合金及其复合材料均可以实现半固态成形加工。该方法之所以能够发展成 为一种先进的成形加工技术,完全基于半固态金属材料所具有的特殊流变学性能, 即触变性:当半固态金属坯料所受的剪切力不大时,坯料具有很高的粘度近似固态,可以方便地放置和搬运;而当受到较大剪切变形时,坯料便表现出较小的粘度可以 像液态一样随意流动成形。但是采用具有枝晶状初生相组织的固—液混合体成形加工时,由于枝晶状组织的相互搭结、缠绕,变形阻力大,流动性很差,固液相极易分离,产生严重的热裂与宏观偏析。因此,半固态金属成形具有多方面的优点:相对于 普通液态成形(如压力铸造或挤压铸造,)由于半固态浆料中已有一半左右的固相存 在而且温度低于液态金属近100℃,因此可以消除常规铸件固有的皮下气孔和疏松等 缺陷,而且模具寿命成倍提高;相对于常规固态成形(如模锻或挤压),由于半固态 浆料具有很好的流动性,因此变形抗力极低,可以一次加工成形复杂的零件,减少 了成形道次、模具投入及后续机加工量,而力学性能则与固态锻造相当。正是半固态金属锻造技术具有高效、优质、节能和近终成形等突出优点,可以满足现代汽车 制造业对有色合金铸件高致密度、高强度、高可靠性、高生产率和低成本等要求,因此倍受汽车制造厂商以及零部件配套生产厂商的重视。 半固态金属锻造与半固态金属触变压铸实质上并无明显差别,其主要不同 之处在于前者是用半固态金属在锻造设备上加工成形。锻造半固态金属可以在 较低的压力下进行,这使得一些传统锻造无法成形的形状复杂构件可以在半固 态金属锻造方法来生产,其锻造设备可分为立式和卧式压力机两种。半固态锻 造是将加热到半固态的坯料,在锻模中进行以压缩变形为主的模锻以获得所需

1.比较半固态加工、铸造成型、塑性加工。 答:金属材料,从固态向液态或从液态向固态的转换过程中,均经历着半固态阶段。特别对于结晶温度区间宽的合金,尤为明显。由于三个阶段中,金属材料呈现出不同特性,利用这些特性,产生了塑性加工、铸造加工和半固态加工等多种热加工成形方法。 将液态金属浇入与零件形状相适应的铸型空腔中,待其冷却凝固,以获得毛坯或零件的工艺方法,称为铸造。铸造加工利用了液态金属呈现出良好的流动性,以完成成形过程中的充填、补缩,直至凝固的结束。为了提高铸件的质量和尺寸精度,不断向快速、精密、高压方向发展,先后出现了高速连续铸造、差压铸造、压力铸造及至双柱塞精密压铸法。其发展趋势是采用机械压力替代重力充填,从而改善制件内部质量和尺寸精度。但从凝固机理角度看,铸造加工要想完全消除铸件内部缺陷是极其困难的。 金属塑性成形(传统叫锻压,是锻造和冲压工艺的总称),其本质是利用金属材料所具有的塑性,在工具或模具作用下施加外力,使其发生塑性变形,从而获得具有一定形状、尺寸及力学性能的零件或毛坯的工艺方法,工业生产中一般称为金属塑性加工或压力加工。 塑性加工利用了固态金属在高温下呈现较好的塑性流动性,以完成成形过程充填。采用塑性加工生产的制件,其质量高于铸造方法生产的制件。但固态金属变形抗力高,需要消耗较多的能源。对于稍复杂的零件,往往需要多道工步或工序成形才能完成。因此降低能耗和成本,减小变形抗力,提高制件的尺寸精度,保证制件的质量,就成为塑性加工的发展方向。因而先后出现了精密模锻、等温锻造、超塑性加工等。 半固态加工利用了金属从液态向固态或固态向液态过渡(即固液共存)时的特性,具有特殊意义。金属半固态加工就是在金属凝固过程中,对其施以剧烈的搅拌作用,充分破碎树枝状的初生固相,得到一种液态金属母液中均匀地悬浮着一定球状初生因相的固-液浆料(固相组分一般为50%左右),即流变浆料,利用这种流变浆料直接进行成形加工的方法称之为半固态金属的流变成形。

铝合金半固态成形工艺的研究现状 作者:上海大学 余忠土 张恒华 邵光杰 许珞萍 新型的成形技术─―半固态成形 技术(SSM )是一种近终成形(Near-net-shape )的成形工艺。与传统的成形工艺相比,它有一系列突出的优点:成形温度低,成形件力学性能好,并较好地综合了固态金属模锻与液态压铸成形的优点。本文阐述了铝合金半固态成形技术的主要工艺方法,其工艺参数与传统液态压铸成形的差异,以及半固态成形件在不同状态下的力学性能 图1 半固态金属压铸流程图 20世纪70年代初,美国麻省理工学院Flemings 等人在实验中发现了半固态金属的流变性能,到70年代中期,Joly 等人进一步探索了半固态金属的这种性能,并出现了半固态金属加工的概念。所谓半固态金属加工技术即在金属凝固过程中,进行剧烈搅拌,将凝固过程中形成的枝晶打碎或完全抑制枝晶的生长,然後直接进行流变铸造或制备半固态坯锭後,根据产品尺寸下料,再重新加热到半固态温度,然後进行成形加工。铝合金的半固态加工技术主要有三道工序:半固态坯料的制备、二次重熔和触变成形。触变成形作为半固态加工技术的最後一道工序,是影响半固态成形件组织和性能的关键工序,直接影响着半固态成形件的组织和性能。自该技术被开发以来,已经历了30馀年的研究发展,并已召开了六次有关半固态的国际会议,发达国家已经进入生产实用阶段。因为半固态成形技术有一系列突出的优点:半固态金属成形技术具有高效、优质、节能和近终成形等优点,可以满足现代汽车制造业对有色合金铸件高致密度、高强度、高可靠性、高生产率和低成本等要求,因此倍受汽车制造厂商以及零部件配套生产厂商的重视。

半固态成形技术及其应用 【摘要】本文介绍了半固态成形技术的基本原理、技术优点,重点论述了搅拌、非搅拌浆料制备方法的优缺点及触变、流变、注射成形工艺的特点,并阐述了半固态成形技术工业化应用的现状和发展前景. 【关键词】半固态成形技术原理浆料制备成形方法应用 1前言 20世纪70年代,美国麻省理工学院的Flemimgs提出了金属半固态成形技术(SSM),就是金属在凝固过程中,进行剧烈搅拌,或控制固一液态温度区间,得到一种液态金属母液中均匀地悬浮着一定固相组分的固液混合浆料(固相组分甚至可高达60%),这种半固态金属浆料具有流变特性,即半固态金属浆料具有很好的流动性,易于通过普通加工方法制成产品,采用这种即非完全液态,又非完全固态的金属浆料加工成形的方法,就称为半固态成形技术。 2半固态成形工艺的基本原理 2.1半固态组织的形成机理 2.1.1枝晶断裂机制 在合金的凝固过程中,当结晶开始时晶核是以枝晶方式生长的。在较低温度下结晶时,经搅拌的作用,晶粒之间将产生相互碰撞,由于剪切作用致使枝晶臂被打断,这些被打断的枝晶臂将促进形核,形成许多细小的晶粒。随着温度的降低,这些小晶粒从蔷薇形结构将逐渐演化成更简单的球形结构。 2.1.2 枝晶熔断机制 在剧烈的搅拌下,晶粒被卷入高温区后,较长的枝晶臂容易被热流熔断,这是由于枝晶臂根部的直径要比其它部分小一些,而且二次枝晶臂根部的溶质含量要比它表面稍微高一些,因此枝晶臂根部的熔点要低一些,所以搅拌引起的热扰动容易使枝晶臂根部发生熔断。枝晶碎片在对流作用下,被带入熔体内部,作为新的长大核心而保存下来,晶粒逐渐转变为近球形。 2.1.3 晶粒漂移、混合—抑制机制 在搅拌的作用下,熔体内将产生强烈的混合对流,凝固过程是就在激烈运动的条件下进行,因而是一种动态的凝固过程。结晶过程是晶体的形核与长大的过程,强烈的对流使熔体温度均匀,在较短的时间内大部分熔体温度都降到

收稿日期:2005211228; 修订日期:2005212226 基金项目:国家高技术研究发展计划(863计划)资助项目 (2002AA336080) 作者简介:徐 骏(19542 ),江苏镇江人,博士,教授.从事金属半固态加工技术研究. Vol.27No.3Mar.2006铸造技术 FOUNDR Y TECHNOLO GY ?有色合金及其熔炼 Non 2ferrous Alloy and Its Smelting ? 新型半固态铝合金的设计与优化研究 徐 骏1,王海东1,2,张志峰1,杨必成1,田战峰1,石力开1,韩静涛2 (1.北京有色金属研究总院国家有色金属复合材料工程技术研究中心,北京100088;2.北京科技大学材料科学与工程学院,北京100083) 摘要:结合半固态加工基本原理,利用热力学计算方法,设计出了新型半固态铝合金,主成分为Al 26%Si 22%Mg ,并利用实验方法优化选择了微量元素Zr 、Sr 。结果显示:Zr 元素具有明显的细化晶粒作用,Sr 元素的加入具有改善共晶硅形态的作用。合金中Zr 含量为0.10%~0.14%、Sr 含量为0.02%~0.04%的新合金AlSi6Mg2,表现出良好的半固态组织和力学性能。关键词:铝合金;半固态;合金设计 中图分类号:T G146.2+1 文献标识码:A 文章编号:100028365(2006)0320249203 De s i g n a n d Op ti miz a ti o n of A d v a nc e d S e mi 2s oli d Al u mi n u m All o y XU Jun 1,WANG H ai 2dong 1,2,ZHANG Zhi 2feng 1,YANG Bi 2cheng 1,TIAN Zh an 2feng 1,SHI Li 2k ai 1,H AN Jing 2tao 2(1.N ational E ngineering R esearch Center for Nonferrous Metal Composites ,B eijing G eneral R esearch Institute for Nonferrous Metals ,B eijing 100088,China ;2.School of Materials Science and E ngineering ,U niversity of Science and T echnology B eijing ,B eijing 100083,China) Abs t rac t :A main component Al 26%Si 22%Mg of an advanced semi 2solid aluminum alloy was de signed by thermodynamic calculations with the consideration of the basic principle of semi 2solid proce ssing (SSP ).Tiny Zr and Sr addition were selected by optimizing experiment methods.Re sults show that the new alloy AlSi6Mg2with 0.10%~0.14%Zr and 0.02%~0.04%Sr has good micro structure and mechanical propertie s in SSP. Ke y w ords :Aluminum alloy ;Semi 2solid ;Alloying de sign 半固态加工技术是极具潜力的近终成形技术之一[1,2]。目前,国内关于半固态加工技术的研究主要集中在对其工艺技术本身的研究上,采用的材料多为传统铸造铝合金,如A356、A357。由于传统铸造铝合金的局限性,使其并不能充分发挥半固态加工技术的优势,因而限制了半固态加工技术在工业上特别是汽车零部件制造业上的推广和应用。针对这一情况,研制开发出能充分发挥半固态加工技术特点,又具有市场应用前景的的半固态专用铝合金具有很大的现实意义[3,4]。本文以Al 2Si 2Mg 系作为研究对象,利用热力学计算设计出新型半固态铝合金的主成分为Al 26%Si 22%Mg ,并实验优化选择了微量元素Zr 和Sr 。1 新型半固态铝合金主成分设计1.1 新合金设计的基本条件 为了获得适合半固态加工成形的新合金,在合金设 计时需要根据半固态加工成形的特点来考虑新合金应 满足的基本条件[4]:①合适的固2液相温度区间ΔT S -L ,在参照常用铸造和变形铝合金固相线与液相线数据的 基础上,设定30℃≤ΔT S -L ≤150℃,以利于半固态初生相形成和固相体积分数的控制;②固相分数f S 对温度的敏感性,如果固相分数对温度的敏感性太高,温度的微小波动就会引起固相分数较大的变化,这将会使加工过程难以控制,并导致最终产品的质量不稳定。为此,在合金设计时设计固相分数随温度的变化率df S / d T ≤0.015;③Mg 2Si 是Al 2Si 2Mg 系主要的强化相,在 合金设计时应有尽可能多的析出量,使合金具有良好的热处理强化能力,以获得高性能的半固态零部件。1.2 热力学计算与设计结果 根据新合金设计的基本条件,采用国际通用的Thermo 2Calc 软件对Al 2Si 2Mg 系合金进行了计算。 表1是影响半固态加工主要参数的计算结果,其中列出了商用铝合金A356、A357及6061的相关参数,以便于比较。新合金具有合适的液相线温度,液固相温 度区间ΔT S -L =58.5℃,满足合金设计的基本条件。在计算d f S /d T 时,分2种情况:f S =0.3和f S =0.6 ? 942?

第六章半固态金属加工技术 6.1半固态金属加工技术概论 20世纪70年代初,美国麻省理工学院(MIT)的Flemings教授等研究者们提出了一种金属成型新方法,即半固态加工技术(Semi-Solid Metal or Semi-Solid Forming,简称SSM 或SSF)。所谓半固态加工是指金属在凝固过程中,对其施以剧烈的搅拌或扰动作用,得到一种均匀悬浮着一定量的球状初生固相或退化的枝晶固相的固-液混合浆料,进而进行加工成型的一种新技术。这种固-液混合浆料具有很好的流变性能,因此称为流变浆料。依据流变料浆是否直接用于金属件的加工成形,半固态加工又分为半固态流变成型和半固态触变成型两类。前者是将制备好的半固态浆料直接用于成型,后者是将流变浆料凝固成锭,在成形时,重新加热至金属的半固态温度区,恢复其流变特性,实现加工成型。流变料浆凝固成的金属锭一般称为半固态金属坯料。 金属材料从形态来分,主要有两种状态,液态和固态。相应地传统的金属成形主要分为两类,金属液态凝固成形,如铸造、液态模锻、液态轧制、连铸等,和金属塑性加工成形,如轧制、拉拔、挤压、锻造、冲压等。凝固成形利用了液态金属的良好流动性,实现成形过程中的充填、补缩,并且可以借助机械压力充填型腔,改善成形件内部质量和尺寸精度。但从凝固机理知道,凝固加工要想完全消除成型件内部的缺陷是极其困难的,甚至是不可能的。塑性加工成形是利用固态金属在高温下呈现的良好塑性流动性,在外力的作用下,完成成形过程中的形变和组织转变。与凝固加工相比,采用塑性加工成形的产品质量明显提高,但由于固态金属变形抗力高,所需变形力大,因此要消耗大量能源,对于复杂零件需要多道工序才能完成。 半固态是金属介于液态和固态的中间态,是金属从液态向固态转变或从固态向液态转变的中间阶段,即金属固相和液相共存的一种状态,对于结晶温度区间宽的合金,半固态阶段较长。金属在半固态呈现出与液态金属、固态金属明显不同的物理特性,半固态加工技术正是利用这些特性,而发明的一种不同于传统的

金属半固态加工技术的研究进展3 赵艳君,李逸泰,胡治流 (广西大学材料科学与工程学院,广西南宁530004) 摘 要:金属半固态加工技术是21世纪前沿性金属加工技术,具有高效、节能、近终型生产和成型件性能高等许多优点。本文从金属半固态浆料和坯料制备、半固态金属及合金坯料的二次加热以及半固态成型3个方面论述了半固态加工技术的现状,并指出了当前金属半固态加工技术的研究重点和发展前景。 关键词:半固态浆料;二次加热;触变成型;流变成型 中图分类号:T G146 文献标志码:A R esearch and Development of Semi2solid Metal Processing T echnology ZHAO Yanjun,L I Y itai,HU Zhiliu (College of Materials Science and Engineering,Guangxi University,Nanning530004,China) Abstract:The Semi2solid metal processing technology is an advanced processing technology in21st century,it has mang aolvantages such as saving energy,high efficiency,and net2shaped processing.Research and development of semi2solid form2 ing were described systematically in this paper f rom the following respects:the preparation of semi2solid slurry,remelting technique and semi2solid metal processing technology.Finally,f urthermore research emphasises and prospects are introduced for the semi2solid metal forming at present. K ey w ords:Semi2solid slurry,Remelting,Thixoforming,Rheoforming 1 金属半固态加工技术简介 20世纪70年代初,美国麻省理工学院(M IT)的Flemings等研究者们提出了一种金属成型新方法,即半固态加工技术(Semi2Solid Metal or Semi2 Solid Forming,简称SSM或SSF)。所谓半固态加工是指金属在凝固过程中,对其施以剧烈的搅拌作用或扰动作用,得到一种液态金属母液,其中均匀悬浮着一定量的球状初生固相或退化的枝晶固相的固2液混合浆料(也称流变浆料),对这种浆料进行的加工成型的方法。半固态成型包括半固态流变成型和半固态触变成型两类,前者是将制备好的半固态浆料直接用于成型,如压铸成型(称为半固态流变压铸成型);后者是对制备好的半固态坯料进行重新加热使其达到半熔融状态,然后进行成型,如挤压成型(称为半固态触变挤压)[1]。 半固态成型方法打破了传统的枝晶凝固模式,开辟了强制均匀凝固的先河,与以往的金属成型方法相比,半固态金属成型在获得均匀细晶组织、提高力学性能、缩短加工工序、节约能源及成型件性能等方面具有明显的优势。目前已有包括中国在内的二十多个国家和地区开展了半固态成型研究。研究对象主要集中在铝合金和镁合金材料的成型。铝合金半固态成型方法主要有流变压铸、触变压铸、触变锻造等;而镁合金半固态成型的成熟技术目前主要有半固态触变注射成型技术[2]。半固态成型技术在美国、日本和欧洲等国已进入规模工业生产阶段,主要应用于汽车、摩托车、通信、电器、兵器、航空航天和医疗器械等领域。近几年,我国的研究者在国家自然科学基金、国家“863”、“973”计划等的支持下,已经在铝合金半固态加工技术开发和应用方面具备了较好的基础。对铝合金半固态加工的关键技术,包括半固态材料制备技术、二次加热技术和半固态压铸技术等方面,具备了向产业化转化的技术基础。 与铝合金、镁合金相比,钢铁材料的半固态成型加工技术无论在基础研究方面,还是在应用技术开发方面都存在很大的差距。由于高温半固态浆料制备、半固态浆料的输送和保温、半固态成型工模具材料的耐高温性能等技术方面的难点,采用半固态加工方法所研究的钢铁材料仅涉及D2、HS62522高速工具钢、100Cr6钢、60Si2Mn弹簧钢、A ISI304 (Cr18Ni8)不锈钢、C80工具钢、铸铁等钢铁材料,半固态加工方法涉及触变压铸、触变锻压、触变挤压和流变轧制、流变锻造及喷铸成型等[3]。 2 金属半固态浆料和坯料制备方法的进展 从经济角度和过程稳定性角度看,半固态金属及合金浆料或坯料的生产都处于非常重要的地位。目前,已研究开发出多种半固态金属浆料或坯料的制备方法,主要有机械搅拌法、电磁搅拌法、应变诱导熔体激活法、低过热度浇注方法、紊流效应方法、

半固态流变铸造和触变铸造 所谓流变铸造(压铸)是将液态金属制备成半固态浆糊料然后将其压铸成形的方法,主要设备由一台流变浆液连续制备器和一台压铸机组成。 所谓触变铸造(压铸),是将由浆液连续制备器出来的浆液不直接压铸成形,而先制成料锭,并将料锭熔成一定的尺寸,可作为商品出售,用户在使用时先将其加热,并送入压铸机内压铸成型的方法。整个系统包括压铸机、感应炉和刚玉质的料锭软度指示计组成。 1970年,美国马萨诸塞州技术研究所在研究部分凝固合金的流动性时,意外地发现了应用半凝固金属糊状浆料进行压铸的可能性。这种糊状浆料的初生固体颗粒包含有粗化的树枝晶或是球形的团块。它们彼此不连结,并且冷在液态基质中,其固相体积比可高达80%,可以在任意长的搅拌时间内阻止这些固相颗粒进行接触,得到具有流变性和触变性的半固态糊浆料(其粘度随剪切速率或随时间的增加而减小,并有可逆性)。近30年来,有关流变铸造和触变铸造压铸专利技术的报道不断涌现。 由于二次加热能耗大,工艺过程较复杂,加之具有触变性的金属材料种类不多。因此,半固态金属铸造的工业应用受到限制。近年来,世界各国的研究人员们在研究新的半固态金属压铸工艺技术时,将塑料的注射成形原理应用于固态金属铸造工艺中,形成了流变注射成形(1theo.moulding)和触变注射成形(1~ixomoulding)新工艺,它们集半固态金属浆料的制备、输送、成形等过程于一体,较好地解决了半固态金属浆料的保存、输送、成形控制困难等问题,使得半固态金属铸造技术的大量工业应用出现了光明的前景。 (一)触变注射成形 由美国’Fhixomat公司提出的半固态金属触变注射成形工艺(‘rhixomoulding),采用了塑料注射成型的方法和原理,它由给料器、驱动及注射系统、剪切螺旋、加热剪切镁合金的粒料或屑料可变成含固相率在60%以上的半固态浆料,剪切螺旋的平移速度为380cra/s。 其成形过程为:被制成粒料、屑料或细块料的镁合金原料从料斗中加入;一定量的半固态金属液在螺旋的前端累积;最后在注射缸的作用下,半固态金属液被注射入模具成形。 (二)流变注射成形 美国(~onell大学的K.K.Wang等,首先将半固态金属流变铸造(sSM.Rheocasting)结合起来,形成了一种 称之为“流变注射成形”(]Rheomoulding)的半固态金属成形新工艺。 流变注射成形的工作原理是:液态金属依靠重力从熔化保温炉中进入搅拌筒体,然后在螺旋的搅拌作用下(螺旋没有向下的推压力)冷却至半固态,积累至一定量的半固态金属液后,由注射装置注射成形。上述过程全在保护气体下进行。 温度控制精度是半固态金属成形的关键因素之一。

半固态金属加工技术 摘要: 半固态加工技术是一种新的材料成形技术。作者综述了半固态金属的成形工艺、坯料制备工艺、微观组织、国内外研究应用情况, 展望了半固态金属加工技术的前景, 并提出了应对措施。 关键词: 半固态; 成形工艺; 浆料; 加工技术 Abstract: Semi-solid metal forming is a new process for metal form ing.The forming process, block preparation, mi-crostructure and its internal and external application are described in the paper.The prospect of semi-solid metal forming is displayed. Key words: semi-solid; forming process; serous material; forming 引言:半固态金属加工技术(semi- solid metal forming ), 简称SSM。它是利用半固态金属相当低的剪切应力以及很好流动性的特点, 将这种既非完全液态, 又非固态的金属浆料加工成型的一种新型加工方法。SSM应用范围广, 存在固液两相区的合金均可实现, 并能适用于铸造、挤压、锻压、焊接等多种加工工艺。其充型平稳, 加工温度低, 凝固收缩小, 因而铸件尺寸精度高, 表面平整光滑, 铸件内部组织致密, 气孔、偏析等缺陷少, 晶粒细小, 力学性能高。另外, 半固态合金流动应力低, 成形速度快, 由于成形温度低, 对模具的热冲击低, 因而铸模寿命大幅提高, 并且与普通铸造相比可节约能源。因此, 半固态金属成形技术得到了国际上的普遍重视, 成为材科学科的研究热点。 一、半固态成形工艺

半固态金属成形应用的新进展与前景展望 毛卫民赵爱民钟雪友 摘要论述了半固态金属坯料制备工艺、成形工艺、半固态金属成形件的性能和半固态金属成形在一些发达国家应用的最新进展,并展望了半固态金属成形在我国应用的前景及意义。 关键词:半固态金属流变成形触变成形力学性能 在传统的铸造中,浇注的金属都是过热的金属液,如压铸、挤压铸造(液态模锻);而在传统的金属锻造中,坯料都是固态金属。但从70年代至今,国外研究开发出一种崭新的零件成形工艺,称为金属的半固态加工。所谓的金属半固态加工就是在金属凝固过程中,对其施以剧烈地搅拌作用,充分打碎树枝状的初生固相,得到一种液态金属母液中均匀地悬浮着一定球状初生固相的固-液混合浆料(固相组分一般为50%),即流变浆料,利用这种流变浆料直接进行成形加工,这种方法称之为半固态金属的流变成形(rheoforming);如果将流变浆料凝固成铸锭,再按需要将此金属铸锭分切成一定大小,使其重新加热(坯料的二次加热)至金属的半固态区,这时的金属铸锭一般称为半固态金属坯料,利用金属的半固态坯料进行成形加工,这种方法称之为触变成形(thixoforming)。半固态金属的上述两种成形方法合称为金属的半固态成形或半固态加工(semi-solid forming or processing of metals)[1~3]。 半固态金属成形具有许多独特的优点:铸件凝固收缩减少,成形不易裹气,因此铸件致密,可以热处理强化;铸件晶粒细小,不存在宏观偏析,性能更均匀;半固态金属成形速度高,且易于近终化(net-shape)成形,机加工量减少;模具寿命长,所以半固态金属成形技术在国外获得了广泛的应用。 1半固态金属坯料的生产 半固态金属坯料的制备是金属半固态成形的基础,目前进入工业应用的制备工艺主要有电磁搅拌、应变激活方法。 1.1电磁搅拌工艺 电磁搅拌方法则利用电磁感应在凝固的金属液中产生感应电流,感应电流在外加磁场的作用下促使金属固液浆料激烈地搅动,使传统的枝晶组织转变为非枝晶的搅拌组织。电磁搅拌不

半固态金属铸造工艺 3.1 概述 自1971 年美国麻省理工学院的D.B.Spencer 和M.C.Flemings 发明了一种搅动铸造(stir cast )新工艺,即用旋转双桶机械搅拌法制备出Sr15% Pb 流变浆料以来,半固态金 属(SSM铸造工艺技术经历了20余年的研究与发展。搅动铸造制备的合金一般称为非枝晶 组织合金或称部分凝固铸造合金(Partially Solidified Casting Alloys )。由于采用该 技术的产品具有高质量、高性能和高合金化的特点,因此具有强大的生命力。除军事装备上的应用外,开始主要集中用于自动车的关键部件上,例如,用于汽车轮毂,可提高性能、减轻重量、降低废品率。此后,逐渐在其它领域获得应用,生产高性能和近净成形的部件。半固态金属铸造工艺的成形机械也相继推出。目前已研制生产出从600吨到2000吨的半固态 铸造用压铸机,成形件重量可达7kg 以上。当前,在美国和欧洲,该项工艺技术的应用较为广泛。半固态金属铸造工艺被认为是21 世纪最具发展前途的近净成形和新材料制备技术之 一。 3.2 工艺原理 在普通铸造过程中,初晶以枝晶方式长大,当固相率达到0.2 左右时,枝晶就形成连续网络骨架,失去宏观流动性。如果在液态金属从液相到固相冷却过程中进行强烈搅拌,则使普通铸造成形时易于形成的树枝晶网络骨架被打碎而保留分散的颗粒状组织形态,悬浮于剩余液相中。这种颗粒状非枝晶的显微组织,在固相率达0.5-0.6 时仍具有一定的流变性,从而可利用常规的成形工艺如压铸、挤压,模锻等实现金属的成形。 3.3 合金制备 制备半固态合金的方法很多,除机械搅拌法外,近几年又开发了电磁搅拌法,电磁脉冲加载法、超声振动搅拌法、外力作用下合金液沿弯曲通道强迫流动法、应变诱发熔化激活法 (SIMA)、喷射沉积法(Spray)、控制合金浇注温度法等。其中,电磁搅拌法、控制合金浇注温度法和SIMA法,是最具工业应用潜力的方法。 3.3.1 机械搅拌法 机械搅拌是制备半固态合金最早使用的方法。Flemings 等人用一套由同心带齿内外筒组成的搅拌装置(外筒旋转,内筒静止),成功地制备了锡- 铅合金半固态浆液;H.Lehuy 等人用搅拌桨制备了铝-铜合金、锌- 铝合金和铝- 硅合金半固态浆液。后人又对搅拌器进行了改进,采用螺旋式搅拌器制备了ZA-22合金半固态浆液。通过改进,改善了浆液的搅拌效 果,强化了型内金属液的整体流动强度,并使金属液产生向下压力,促进浇注,提高了铸锭的力学性能。 3.3.2 电磁搅拌法电磁搅拌是利用旋转电磁场在金属液中产生感应电流,金属液在洛伦磁力的作用 下产生 运动,从而达到对金属液搅拌的目的。目前,主要有两种方法产生旋转磁场:一种是在感应线圈内通交变电流的传统方法;另一种是1993 年由法国的C.Vives 推出的旋转永磁体法,其优点是电磁感应器由高性能的永磁材料组成,其内部产生的磁场强度高,通过改变永磁体的排列方式,可使金属液产生明显的三维流动,提高了搅拌效果,减少了搅拌时的气体卷入。 3.3.3 应变诱发熔化激活法(SIMA) 应变诱发熔化激活法(SIMA是将常规铸锭经过预变形,如进行挤压、滚压等热加工制成半成品棒料,这时的显微组织具有强烈的拉长形变结构,然后加热到固液两相区等温一定时间,被拉长的晶粒变成了细小的颗粒,随后快速冷却获得非枝晶组织铸锭。 SIMA工艺效果主要取决于较低温度的热加工和重熔两个阶段,或者在两者之间再加一

半固态成形技术及应用 摘要 介绍了半固态成形技术的工艺原理,分析了机械搅拌、电磁搅拌、应变诱导、冷却斜 坡等浆料制备方法和流变加工、触变加工、注射加工等成形方法。分析了各种计算机模拟技术和模拟方法在半固态成形方面的应用,论述了目前国内外半固态成形技术的应用状况和发展趋势。随着半固态成形技术研究水平的不断提高,成形产品及应用不断增多,发展前景广阔。 关键词: 半固态加工; 浆料制备; 成形工艺; 计算机模拟 0引言 20世纪70年代初,美国麻省理工学院D.B.Sepcner等研究人员在自制的高温粘度计中测量Sn-15Pb合金高温粘度时,发现了金属在凝固过程中的特殊力学行为图,即金属在凝固过程中进行强力搅拌,使枝晶破碎,得到一种液态金属母液中均匀地悬浮着一定固相组分的固液混合浆料(固相率甚至可高达60%),具有很好的流动性,易于通过普通加工方法制成产品,并冠以半固态加工[1],人们一直沿用至今。 半固态成形技术与其它的成行技术的区别在于:①半同态浆料具有流变性和触变性,变形抗力小,可提高成形速度,进行复杂件成形,缩短加工周期,利于节能节材,也可进行连续形状的高速成形;②与液态金属加工相比,半固态浆料随着同相分数的降低,呈现粘性流体特性,在微小外力作用下可发生变形流动,但粘度比液态金属高,容易控制;③当固相分数在极限值(约75%)以下时,浆料可以进行搅拌,并可很容易混入异种材料的粉末、纤维,完成复合材料制备和成形;④应用广泛,凡具有固液两相区的合金均可实现半固态加工,适用于多种加工工艺,如铸造、轧制、挤压和锻压,也正是这个优点,才产生了多种金属半固态成形工艺[2],所以被誉为2l世纪最有发展前景的现代加工新技术。 半固态金属成形过程的模拟仿真,如半同态材料的二次加热过程、凝固过程的温度场的模拟仿真,充型过程流动场的模拟仿真,触变成形过程工件应力应变场的模拟仿真和组织变化的模拟仿真等,通过对这些单一或复合过程的模拟仿真技术的研究,可以对SSM过程中产生的诸如裂纹、气孔缺陷等各种品质问题进行分析,对工艺方案进行优化,对产品品质和性能进行预测,从而达到改善产品品质、提高生产率和降低成本的目的。 半固态金属成形技术在许多发达国家如美国、意大利、瑞士、法国、德国、日本等已进入了工业应用阶段。半固态金属成形制品的主要市场是汽车工业,如空压机、制动器、发动机、燃料供给装置、悬挂装置及汽车轮毂等。由于制品质量优异,大量用于安全性能要求较高的地方。另外,在电子、军事和娱乐设施等方面也有着广泛的用途。而我国的半固态金属加工技术起步较晚,开始于20世

铝合金半固态锻造工艺研究

————————————————————————————————作者:————————————————————————————————日期:

轻金属半固态模锻工艺研究 1、前言 20世纪70年代初,美国麻省理工学院研究人员发现,金属材料在凝固过程中施加强烈的搅拌,可以打破传统的枝晶凝固模式,形成近球状的组织,从而得到一种液态金属母液中均匀悬浮着一定球状或类球状初生固相的固—液混合浆料,即半固态浆料,这种浆料具有良好的流变性和触变性,采用这种既非液态又非完全固态的金属浆料跟常规加工方法如压铸、挤压、模锻等结合实现成形加工的方法称为半固态金属加工(Semi-Solid MetalProcessing,简称SSM)。从理论上讲,凡具有两相区的合金及其复合材料均可以实现半固态成形加工。该方法之所以能够发展成为一种先进的成形加工技术,完全基于半固态金属材料所具有的特殊流变学性能,即触变性:当半固态金属坯料所受的剪切力不大时,坯料具有很高的粘度近似固态,可以方便地放置和搬运;而当受到较大剪切变形时,坯料便表现出较小的粘度可以像液态一样随意流动成形。但是采用具有枝晶状初生相组织的固—液混合体成形加工时,由于枝晶状组织的相互搭结、缠绕,变形阻力大,流动性很差,固液相极易分离,产生严重的热裂与宏观偏析。因此,半固态金属成形具有多方面的优点:相对于普通液态成形(如压力铸造或挤压铸造),由于半固态浆料中已有一半左右的固相存在而且温度低于液态金属近100℃,因此可以消除常规铸件固有的皮下气孔和疏松等缺陷,而且模具寿命成倍提高;相对于常规固态成形(如模锻或挤压),由于半固态浆料具有很好的流动性,因此变形抗力极低,可以一次加工成形复杂的零件,减少了成形道次、模具投入及后续机加工量,而力学性能则与固态锻造相当。正是半固态金属锻造技术具有高效、优质、节能和近终成形等突出优点,可以满足现代汽车制造业对有色合金铸件高致密度、高强度、高可靠性、高生产率和低成本等要求,因此倍受汽车制造厂商以及零部件配套生产厂商的重视。 半固态金属锻造与半固态金属触变压铸实质上并无明显差别,其主要不同之处在于前者是用半固态金属在锻造设备上加工成形。锻造半固态金属可以在较低的压力下进行,这使得一些传统锻造无法成形的形状复杂构件可以在半固态金属锻造方法来生产,其锻造设备可分为立式和卧式压力机两种。半固态锻造是将加热到半固态的坯料,在锻模中进行以压缩变形为主的模锻以获得所需形状、性能制品的加工方法。半固态锻造可以成形变形力较大的高固相率的半固态材料,并

半固态金属加工成形 s2*******材料国重 摘要:半固态金属成形技术是现代工业发展的一个新领域。本文主要对半固态金属成形技术进行了简单的分析、归纳和论述。然后根据半固态金属加工成形技术的特点展望半固态金属加工的发展趋势及应用前景。 关键词:半固态成形,加工技术,趋势及前景 1.前言 半固态成形工艺,泛指对温度处于固相线温度与液相线温度之间的半固态金属坯料进行的成形工艺。该工艺的基本理念及工艺于20世纪70年代由美国麻省理工学院的弗莱明斯教授以及他的科研团队所提出和创立。其工艺特征是对正在凝固的金属进行强烈搅拌或通过控制凝固条件,抑制树枝晶的生成或破碎所生成的树枝晶,制备具有等轴、均匀、细小的初生相均匀分布于液相中的悬浮半固态浆料。此种浆料在外力的作用下,即使固相率达到60%。仍具有较好的触变流动性,可以利用压铸、挤压、模锻、铸轧等工艺进行加工成形。 目前,大部分金属构件的制造依赖于传统的铸造和锻造工艺,然而,在全球倡导“节能减排”、“绿色制造”的今天,传统的铸造和锻造工艺在材料质量利用率和材料性能利用率的双重标准的考量下,都显示出了一定的局限性。 2.半固态金属加工的特点 2.1半固态金属的特点 半固态金属(合金)的内部特征是固液相混合共存,在晶粒边界存在金属液体,根据固相分数不同,其状态不同。 在高固相分数时,液相成分仅限于部分晶界;在低固相分数时,固相颗粒游离在液相成分之中。半固态金属的金属学和力学主要有以下几个特点:(1)由于固液共存,在两者界面熔化、凝固不断发生,产生活跃的扩散现象。因此溶质元素的局部浓度不断变化 (2)由于晶粒间或固相粒子间夹有液相成分,固相粒子间几乎没有结合力,因此,其宏观流动变形抗力很低 (3)随着固相分数的降低,呈现黏性流体特征,在微笑外力作用下即可很容易变形流动。 (4)当固相分数在极限值(约75%)以下时,浆料可以进行搅拌,并可很容易混入异种材料的粉末、纤维 (5)由于固相粒子间几乎无结合力,在特定部位虽然容易分离,但由于液相成分的存在,又可很容易地将分离的部位连接形成一体,特别是液相成分很活跃,不仅半固态金属间的结合,而且与一般固态金属材料也很容易形成很好的结合。 (6)即使是含有陶瓷颗粒、纤维等难加工性材料,也可通过半熔融状态在低加工力下进行成形加工。 (7)当施加外力时,液相成分和固相成分存在分别流动的情况。虽然施加外力的方法和当时的边界约束条件可能不同,但一般来说,存在液相成分先行流动的倾向或可能性 (8)上述现象在固相分数很高或很低的情况下都很难发生,主要是在中间

1 半固态技术在金属基复合材料制备中的应用 利用半固态技术制备金属基复合材料的方法主要有:半固态机械搅拌铸造法、电磁搅拌法,半固态压力浸渗法、喷射沉积法、半固态压力复合法以及应力诱导熔化 激活法[5~9] 等,下面介绍其中的四种方法。 1.1 半固态搅拌铸造法 搅拌铸造包括机械搅拌和电磁搅拌,其原理是将基体金属熔体的温度控制在液相线与固相线之间,同时对其施加搅拌。在搅拌过程中,将增强物颗粒加入半固态熔体中,加入的增强颗粒在半固态的铝合金熔体中与金属粒子相互碰撞、摩擦,使得增强颗粒与基体金属熔体的润湿复合,在搅拌的作用下逐步分散在半固态熔体中,最终形成均匀的金属基复合材料。半固态搅拌铸造法主要用于制造颗粒细小的、含量较高的颗粒增强金属基复合材料。 1.2 半固态压力浸渗法 压力下浸参半固态致密制备复合材料的方法是在压力下液态浸渗制备基础上提出的一种新的复合材料制备方法,其原理是首先使用压力液态浸渗法制备出复合材料,然后对仍处于固液区间的复合材料继续施加大的压力,进行半固态加压,从而提高复合材料的致密度,消除缺陷,改善其组织和力学性能。哈工大的杜之明等在总结金属基复合材料各种制备方法的优缺点的基础上,提出了压力下浸渗-半固态致密法制备金属基复合材料,并成功地制备出混杂增强Al2O3sf ?SiCp/Al复合材料。该方法具有生产效率高、产品质量稳定、成本低等优点,而且既可制备整体复合材料又可和常规的液态模锻(挤压铸造)工艺压铸工艺结合制备局部增强复合材料,在国防工业和汽车行业中具有广阔的应用前景。 1.3 半固态压力复合法 该方法可以用于制备颗粒增强金属基复合材料和多层复合板状材料。制备颗粒增强金属基复合材料时,先将需要复合的材料制备成粉末并均匀混合,然后加热到一定的温度,使其处于半固态温度区间,在一定的压力下保温一段时间,便可制得分布均匀、基体组织致密、界面结合良好的复合材料;用于制备多层复合板状材料,首先 金属基复合材料半固态加工的研究及应用现状 洪小英 四川信息职业技术学院 628017 半固态加工技术作为一种近净形技术, 被认为是21世纪的一种先进制造技术。它具有产品质量高、性能好,模具寿命长,生产效率高等优点,在金属加工领域,特别是航空航天以及汽车行业,有着广阔的应用 前景[1,2] 。复合材料由多种异种材料复合而成,具有单种材料所不具备的特殊性能,能够满足航空航天、国防工业等领域对材料的多功能或某种特殊功能的需要,因而也有着重要的应用价值。 现在,金属基复合材料的制备方法主要有常规铸造法、粉末烧结法和浸透法等,这些方法虽然有着普遍的应用,但是仍然存在着一些亟待解决的问题,比如液态基体金属与非金属增强相之间润湿难、增强相分布不均匀,容易聚集等等,这样就阻碍了金属基复合材料的广泛应用。半固态金属在液固两相区具有良好的流动性,相对于液态金属其粘度较大,并且其粘度随搅拌强度的增加而减小。利用这些特点,通过搅拌等方法,就可以克服了大部分增强材料与金属母液不润湿而难以复合的缺点,并能够阻止增强相的上浮、下沉以及聚集, 成功地制备出均匀的复合材料[3,4] 。而将半固态成形技术用于复合材料的成形,可以消除缺陷,增加制件的致密度,使增强相与基体界面结合得较为紧密,得到性能优良的制件。 目前,半固态技术在复合材料的制备以及成形中的应用是国内外研究人员研究的热点。 将其中的一种或多种板料的表面进行清理并预热到一定温度,然后将其它需要复合的材料制备成半固态浆料,在压力下将这两种或多种材料焊合,最终形成界面稳定、结合强度较高的复合材料。半固态压力复合的方法具有一定的应用。有人用粉末混合-半固态挤压方法成功地制备出SiCp/2024Al复合材料,其半固态挤压的成形力仅为固态挤压力的1/5~1/3,所制备的复合材料基体合金相比力学性能得到很大改善,屈服强度提高66~131MPa,抗拉强度提43~87MPa,弹性模量提高18.3~36GPa;也有人使用半固态压力复合的方法制备了钢-QTi3.5-3.5石墨复合材料,所得材料的初生固相颗粒与石墨颗粒分布非常均匀。钢板与QTi3.5-3.5石墨覆层的交接处为复合界面,接触得相当紧密,而且不存在明显的缺陷。 1.4 喷射沉积法 喷射共沉积工艺的基本原理是:在喷射沉积过程中, 将具有一定动量的颗粒增强相强制喷入雾化液流中, 使熔融金属和颗粒增强相共同沉积到运动基体上, 制备近成形颗粒增强金属基复合材料沉积坯的一种方法。采用喷射共沉积法制备颗粒增强金属基复合材料具有如下优点:用该法制备的复合材料增强相颗粒分布均匀, 增强相与基体结合良好, 同时由于在雾化过程中液相存在的时间极短, 可以避免有害界面反应的发生, 氧含量及夹杂物污染均低, 材料具有优良的综合性能。在喷射共沉积过程中, 除惰性在喷射共沉积过程中,除惰性气体能吸收大量热量, 提高熔体凝固速度, 抑制基体合金偏析和组织粗化外增强颗粒的加入也可增加基体冷速, 同时对晶界迁移产生拖曳力, 阻碍晶界迁移, 晶粒度明显减小。喷射共沉积工艺能制备难成形的材料,如Ti-Al、Ni-Al等金属间化合物及各种非平衡态基体复合材料的接近最终形状的零部件。其特点是工序少、效率高, 能直接制备大尺寸近形坯, 成本较低。 2 半固态技术在金属基复合材料成形中的应用 金属基复合材料由于增强相的存在,在压力下基体与增强相变形不协调,导致其存在较高的局部应力。因而较之基体金属材料,金属基复合材料的塑性较差,室温下的延伸率一般都低于10%,即使是在高温下,采用普通的成形工艺其延伸率亦没有明显地提高,这使得金属基复合材料加工成形比较困难,成为阻碍金属基复合材 料进一步开发应用的主要因素之一[10,11] 。而使用半固态成形,与固态和液态成形等成形相比,具有诸多优点: (1)胚料在成形的时候处于液、固共存的温度区间,所需的成形力较小,材料变