实例1:

某一潜水艇可以简化为一圆筒,它由三层组成,最外面一层为不锈钢,中间为玻纤隔热层,最里面为铝层,筒内为空气,筒外为海水,求内外壁面温度及温度分布。

几何参数:筒外径30 feet

总壁厚 2 inch

不锈钢层壁厚0.75 i nch

玻纤层壁厚 1 inch

铝层壁厚0.25 i nch

筒长200 feet

导热系数不锈钢8.27 B TU/hr.ft.o F

玻纤0.028 BTU/hr.ft.o F

铝117.4 BTU/hr.ft.o F

边界条件空气温度70 o F

海水温度44.5 o F

空气对流系数 2.5 BTU/hr.ft2.o F

海水对流系数80 BTU/hr.ft2.o F

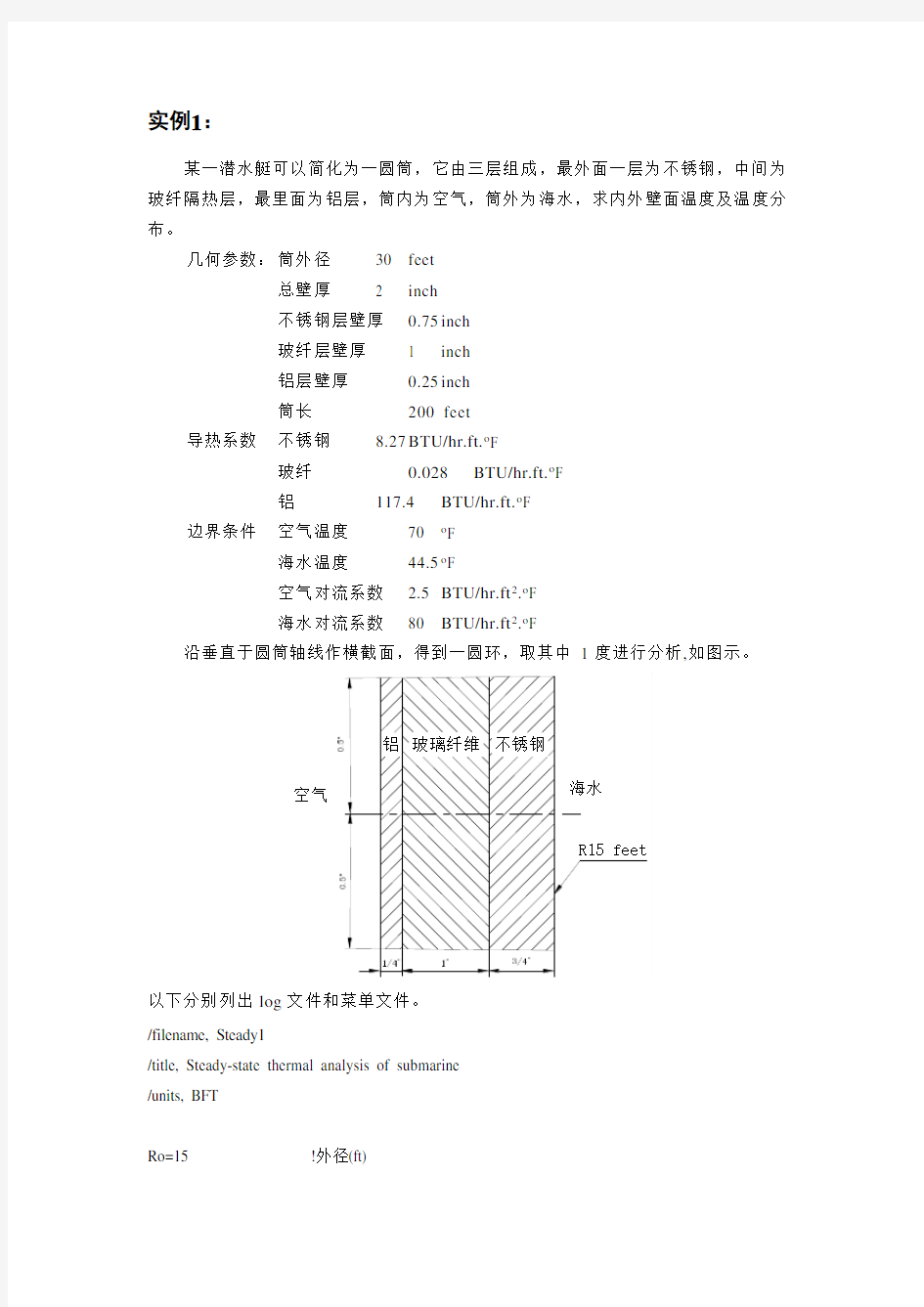

沿垂直于圆筒轴线作横截面,得到一圆环,取其中1度进行分析,如图示。

以下分别列出log文件和菜单文件。

/filename, Steady1

/title, Steady-state thermal analysis of submarine

/units, BFT

Ro=15 !外径(ft)

Rss=15-(0.75/12) !不锈钢层内径ft)

Rins=15-(1.75/12) !玻璃纤维层内径(ft)

Ral=15-(2/12) !铝层内径(ft)

Tair=70 !潜水艇内空气温度

Tsea=44.5 !海水温度

Kss=8.27 !不锈钢的导热系数(BTU/hr.ft.oF)

Kins=0.028 !玻璃纤维的导热系数(BTU/hr.ft.oF) Kal=117.4 !铝的导热系数(BTU/hr.ft.oF)

Hair=2.5 !空气的对流系数(BTU/hr.ft2.oF)

Hsea=80 !海水的对流系数(BTU/hr.ft2.oF)

/prep7

et,1,plane55 !定义二维热单元

mp,kxx,1,Kss !设定不锈钢的导热系数

mp,kxx,2,Kins !设定玻璃纤维的导热系数

mp,kxx,3,Kal !设定铝的导热系数

pcirc,Ro,Rss,-0.5,0.5 !创建几何模型

pcirc,Rss,Rins,-0.5,0.5

pcirc,Rins,Ral,-0.5,0.5

aglue,all

numcmp,area

lesize,1,,,16 !设定划分网格密度

lesize,4,,,4

lesize,14,,,5

lesize,16,,,2

eshape,2 !设定为映射网格划分

mat,1

amesh,1

mat,2

amesh,2

mat,3

amesh,3

/SOLU

SFL,11,CONV,HAIR,,TAIR !施加空气对流边界

SFL,1,CONV,HSEA,,TSEA !施加海水对流边界

SOLVE

/POST1

PLNSOL !输出温度彩色云图

finish

菜单操作:

1.U tility Menu>File>change jobename, 输入Steady1;

2.U tility Menu>File>change title,输入Steady-state thermal analysis of submarine;

3.在命令行输入:/units, BFT;

4.M ain Menu: Preprocessor;

5.M ain Menu: Preprocessor>Element Type>Add/Edit/Delete,选择PLANE55;

6.M ain Menu: Preprocessor>Material Prop>-Constant-Isotropic,默认材料编号为1,在KXX框中

输入8.27,选择APPL Y,输入材料编号为2,在KXX框中输入0.028,选择APPL Y,输入材料编号为3,在KXX框中输入117.4;

7.M ain Menu: Preprocessor>-Modeling->Create>-Areas-Circle>By Dimensions ,在RAD1中输

入15,在RAD2中输入15-(.75/12),在THERA1中输入-0.5,在THERA2中输入0.5,选择APPL Y,在RAD1中输入15-(.75/12),在RAD2中输入15-(1.75/12),选择APPL Y,在RAD1中输入15-(1.75/12),在RAD2中输入15-2/12,选择OK;

8.M ain Menu: Preprocessor>-Modeling->Operate>-Booleane->Glue>Area,选择PICK ALL;

9.M ain Menu: Preprocessor>-Meshing-Size Contrls>-Lines-Picked Lines,选择不锈钢层短边,在NDIV框中输入4,选择APPL Y,选择玻璃纤维层的短边,在NDIV框中输入5,选择APPL Y,选择铝层的短边,在NDIV框中输入2,选择APPL Y,选择四个长边,在NDIV中输入16;10.Main Menu: Preprocessor>-Attributes-Define>Picked Area,选择不锈钢层,在MAT框中输入1,选择APPL Y,选择玻璃纤维层,在MA T框中输入2,选择APPL Y,选择铝层,在MAT框中输入3,选择OK;

11.Main Menu: Preprocessor>-Meshing-Mesh>-Areas-Mapped>3 or 4 sided,选择PICK ALL;

12.Main Menu: Solution>-Loads-Apply>-Thermal-Convection>On lines,选择不锈钢外壁,在V ALI框中输入80,在V AL2I框中输入44.5,选择APPL Y,选择铝层内壁,在V ALI框中输入2.5,在V AL2I框中输入70,选择OK;

13.Main Menu: Solution>-Solve-Current LS;

14.Main Menu: General Postproc>Plot Results>-Contour Plot-Nodal Solu,选择Temperature。

对流换热系数

定义:流体与固体表面之间的换热能力,比如说,物体表面与附近空气温差1℃,单位时间单位面积上通过对流与附近空气交换的热量。单位为W/(m^2·℃)。表面对流换热系数的数值与换热过程中流体的物理性质、换热表面的形状、部位、表面与流体之间的温差以及流体的流速等都有密切关系。物体表面附近的流体的流速愈大,其表面对流换热系数也愈大。如人处在风速较大的环境中,由于皮肤表面的对流换热系数较大,其散热(或吸热)量也较大。对流换热系数可用经验公式计算,通常用巴兹公式计算。

的大致量级:空气自然对流 5 ~25 ,气体强制对流 20 ~100。

实例2:

一钢铸件及其砂模的横截面尺寸如图所示:

铸钢的热物理性能如下表所示:

初始条件:铸钢的温度为2875o F,砂模的温度为80o F;

砂模外边界的对流边界条件:对流系数0.014Btu/hr.in2.o F,空气温度80o F;求3个小时后铸钢及砂模的温度分布。

/Title, Casting Solidification

!进入前处理

/prep7

et,1,plane55 !定义单元

mp,dens,1,0.254 !定义砂模热性能

mp,kxx,1,0.025

mp,c,1,0.28

mptemp,1,0,2643,2750,2875 !定义铸钢的热性能

mpdata,kxx,2,1.44,1.54,1.22,1.22

mpdata,enth,2,0,128.1,163.8,174.2

mpplot,kxx,2

mpplot,enth,2

save

!创建几何模型

k,1,0,0,0

k,2,22,0,0

k,3,10,12,0

k,4,0,12,0

/pnum,kp,1

/pnum,line,1

/pnum,area,1

/Triad,ltop

kplot

a,1,2,3,4

save

rectng,4,22,4,8

aplot

aovlap,all

adele,3

aplot

save

!划分网格

esize,1

amesh,5

mat,2

aplot

amesh,4

eplot

/pnum,elem

/number,1

save

!进入加载求解

/SOLU

antype,trans !设定为瞬态分析

esel,s,mat,,2 !设定铸钢的初始温度nsle,s

/replot

ic,all,temp,2875

esel,inve !设定砂模的初始温度

nsle,s

/replot

ic,all,temp,80

allsel

save

lplot

sfl,1,CONV,0.014,,80 !设定砂模外边界对流sfl,3,CONV,0.014,,80

sfl,4,CONV,0.014,,80

/psf,conv,2

time,3 !设定瞬态分析时间kbc,1 !设定为阶越的载荷autots,on !打开自动时间步长

deltim,0.01,0.001,0.25 !设定时间步长

timint,on !打开时间积分

tintp,,,,1 !将THETA设定为1 outres,all,all !输入每个子步的结果solve

!进入后处理

/post26

/pnum,node,1

/number,0

eplot

nsol,2,204,temp,center !设定铸钢中心点温度随时间的变量

plvar,2 !绘制温度~时间曲线

save

finish

菜单操作:

1.Utility Menu>File>Change Title, 输入Casting Solidification;

2.定义单元类型:Main Menu>Preprocessor>Element Type>Add/Edit/Delete, Add, Quad 4node

55;

3.定义砂模热性能:Main Menu>Preprocessor>Material Props>Isotropic, 默认材料编号1, 在

Density(DENS)框中输入0.054, 在Thermal conductivity (KXX)框中输入0.025, 在Specific heat(C)框中输入0.28;

4.定义铸钢热性能温度表:Main Menu>Preprocessor>Material Props>-Temp Dependent->Temp

Table, 输入T1=0,T2=2643, T3=2750, T4=2875;

5.定义铸钢热性能:Main Menu>Preprocessor>Material Props>-Temp Dependent ->Prop Table,

选择Th Conductivity,选择KXX, 输入材料编号2,输入C1=1.44, C2=1.54, C3=1.22, C4=1.22,选择Apply, 选择Enthalpy,输入C1=0, C2=128.1, C3=163.8, C4=174.2;

6.创建关键点:Main Menu>Preprocessor>-Modeling->Create>Keypoints>In Active CS,输入关

键点编号1,输入坐标0,0,0, 输入关键点编号2, 输入坐标22,0,0, 输入关键点编号3, 输入坐标10,12,0, 输入关键点编号4, 输入坐标0,12,0;

7.创建几何模型:Main Menu>Preprocessor>-Modeling->Create>-Areas->Arbitrary>Through

KPs,顺序选取关键点1,2,3,4;

8.Main Menu>Preprocessor>-Modeling->Create>-Areas->Rectangle>By Dimension,输入

X1=4,X2=22,Y1=4,Y2=8;

9.进行布尔操作:Main

Menu>Preprocessor>-Modeling->Operate>-Booleans->Overlap>Area,Pick all;

10.删除多余面:Main Menu>Preprocessor>-Modeling->Delete>Area and Below,3

11.保存数据库:在Ansys Toolbar中选取SA VE_DB;

12.定义单元大小:Main Menu>Preprocessor>-Meshing->Size Cntrls>-Global->Size, 在

Element edge length框中输入1;

13.对砂模划分网格:Main Menu>Preprocessor>-Meshing->Mesh>-Areas->Free,选择砂模;

14.对铸钢划分网格:Main Menu>Preprocessor>-Attributes->Define>Default Attribs, 在

Material number菜单中选择2;

15.Main Menu>Preprocessor>-Meshing->Mesh>-Areas->Free,选择铸钢;

16.定义分析类型:Main Menu>Solution>-Analysis Type->New Analysis, 选择Transient;

17.选择铸钢上的节点:Utility Menu>Select>Entities, 选择element,mat,输入2,选择Apply,选择

node, attached to element,选择OK;

18.定义铸钢的初始温度:Main Menu>Solution>-Loads->Apply>Initial Condit’n>Define, 选择

Pick all,选择temp, 输入2875, OK;

19.选择砂模上的节点:Utility Menu>Select>Entities,Nodes, inverse

20.定义砂模的初始温度:Main Menu>Solution>-Loads->Apply>Initial Condit’n>Define, 选择

Pick all, 选择temp, 输入80, OK;

21.Utility Menu>Select>Everything;

22.Utility Menu>Plot>Lines;

23.定义对流边界条件:Main Menu>Solution>-Loads->Apply>-Thermal->Converction>On

Lines,选择砂模的三个边界1,3,4, 在file coefficent框中输入80, 在Bulk temperature框中输入, 80;

24.设定瞬态分析时间选项:

Main Menu>Solution>Load Step Opts>Time/Frequenc>Time-Time Step,

Time at end of load step 3

Time Step size 0.01

Stepped or ramped b.c. Stepped

Automatic time stepping on

Minimun time Step size 0.001

Maximum time step size 0.25

25.设置输出:Main Menu>Solution>Load Step Opts>Output Ctrls>DB/Results File, 在File

write frequency框中选择Every substep;

26.求解:Main Menu>Solution>-Solve->Current LS;

27.进入后处理: Main Menu>Timehist Postproc;

28.定义铸钢中心节点的温度变量:Main Menu>Timehist Postproc>Define Variables, Add,

Nodal DOF result,2,204;

29.绘制节点温度随时间变化曲线:Main Menu>Timehist Postproc>Graph Variable,2。

压电变换器的自振频率分析及详细过程 1.模态分析的定义及其应用 模态分析用于确定设计结构或机器部件的振动特性(固有频率和振型),即结构的固有频率和振型,它们是承受动态载荷结构设计中的重要参数。同时,也可以作为其它动力学分析问题的起点,例如瞬态动力学分析、谐响应分析和谱分析,其中模态分析也是进行谱分析或模态叠加法谐响应分析或瞬态动力学分析所必需的前期分析过程。 ANSYS的模态分析可以对有预应力的结构进行模态分析和循环对称结构模态分析。前者有旋转的涡轮叶片等的模态分析,后者则允许在建立一部分循环对称结构的模型来完成对整个结构的模态分析。 ANSYS提供的模态提取方法有:子空间法(subspace)、分块法(block lancets),缩减法(reduced/householder)、动态提取法(power dynamics)、非对称法(unsymmetric),阻尼法(damped), QR阻尼法(QR damped)等,大多数分析都可使用子空间法、分块法、缩减法。 ANSYS的模态分析是线形分析,任何非线性特性,例如塑性、接触单元等,即使被定义了也将被忽略。 2.模态分析操作过程 一个典型的模态分析过程主要包括建模、模态求解、扩展模态以及观察结果四个步骤。 (1).建模 模态分析的建模过程与其他分析类型的建模过程是类似的,主要包括定义单元类型、单元实常数、材料性质、建立几何模型以及划分有限元网格等基本步骤。 (2).施加载荷和求解 包括指定分析类型、指定分析选项、施加约束、设置载荷选项,并进行固有频率的求解等。 指定分析类型,Main Menu- Solution-Analysis Type-New Analysis,选择Modal。 指定分析选项,Main Menu-Solution-Analysis Type-Analysis Options,选择MODOPT(模态提取方法〕,设置模态提取数量MXPAND. 定义主自由度,仅缩减法使用。 施加约束,Main Menu-Solution-Define Loads-Apply-Structural-Displacement。 求解,Main Menu-Solution-Solve-Current LS。 (3).扩展模态 如果要在POSTI中观察结果,必须先扩展模态,即将振型写入结果文件。过程包括重新进入求解器、激话扩展处理及其选项、指定载荷步选项、扩展处理等。 激活扩展处理及其选项,Main Menu-Solution-Load Step Opts-Expansionpass-Single Expand-Expand modes。 指定载荷步选项。 扩展处理,Main Menu-solution-Solve-Current LS。 注意:扩展模态可以如前述办法单独进行,也可以在施加载荷和求解阶段同时进行。本例即采用了后面的方法 (4).查看结果 模态分析的结果包括结构的频率、振型、相对应力和力等

一般的接触分类 (2) ANSYS接触能力 (2) 点─点接触单元 (2) 点─面接触单元 (2) 面─面的接触单元 (3) 执行接触分析 (4) 面─面的接触分析 (4) 接触分析的步骤: (4) 步骤1:建立模型,并划分网格 (4) 步骤二:识别接触对 (4) 步骤三:定义刚性目标面 (5) 步骤4:定义柔性体的接触面 (8) 步骤5:设置实常数和单元关键字 (10) 步骤六: (21) 步骤7:给变形体单元加必要的边界条件 (21) 步骤8:定义求解和载步选项 (22) 第十步:检查结果 (23) 点─面接触分析 (25) 点─面接触分析的步骤 (26) 点-点的接触 (35) 接触分析实例(GUI方法) (38) 非线性静态实例分析(命令流方式) (42) 接触分析 接触问题是一种高度非线性行为,需要较大的计算资源,为了进行实为有效的计算,理解问题的特性和建立合理的模型是很重要的。 接触问题存在两个较大的难点:其一,在你求解问题之前,你不知道接触区域,表面之间是接触或分开是未知的,突然变化的,这随载荷、材料、边界条件和其它因素而定;其二,大多的接触问题需要计算摩擦,有几种摩擦和模型供你挑选,它们都是非线性的,摩擦使问题的收敛性变得困难。

一般的接触分类 接触问题分为两种基本类型:刚体─柔体的接触,半柔体─柔体的接触,在刚体─柔体的接触问题中,接触面的一个或多个被当作刚体,(与它接触的变形体相比,有大得多的刚度),一般情况下,一种软材料和一种硬材料接触时,问题可以被假定为刚体─柔体的接触,许多金属成形问题归为此类接触,另一类,柔体─柔体的接触,是一种更普遍的类型,在这种情况下,两个接触体都是变形体(有近似的刚度)。 ANSYS接触能力 ANSYS支持三种接触方式:点─点,点─面,平面─面,每种接触方式使用的接触单元适用于某类问题。 为了给接触问题建模,首先必须认识到模型中的哪些部分可能会相互接触,如果相互作用的其中之一是一点,模型的对立应组元是一个结点。如果相互作用的其中之一是一个面,模型的对应组元是单元,例如梁单元,壳单元或实体单元,有限元模型通过指定的接触单元来识别可能的接触匹对,接触单元是覆盖在分析模型接触面之上的一层单元,至于ANSTS使用的接触单元和使用它们的过程,下面分类详述。 点─点接触单元 点─点接触单元主要用于模拟点─点的接触行为,为了使用点─点的接触单元,你需要预先知道接触位置,这类接触问题只能适用于接触面之间有较小相对滑动的情况(即使在几何非线性情况下) 如果两个面上的结点一一对应,相对滑动又以忽略不计,两个面挠度(转动)保持小量,那么可以用点─点的接触单元来求解面─面的接触问题,过盈装配问题是一个用点─点的接触单元来模拟面─与的接触问题的典型例子。 点─面接触单元 点─面接触单元主要用于给点─面的接触行为建模,例如两根梁的相互接触。 如果通过一组结点来定义接触面,生成多个单元,那么可以通过点─面的接触单元来模拟面─面的接触问题,面即可以是刚性体也可以是柔性体,这类接触问题的一个典型例子是插头到插座里。

面与面接触实例:插销拨拉问题分析 定义单元类型 Element/add/edit/delete 定义材料属性 Material Props/Material Models Structural/Linear/Elastic/Isotropic 定义材料的摩擦系数 … 建立几何模型 Modeling/Create/Volumes/Block/By Dimensions X1=Y1=0,X2=Y2=2,Z1=,Z2=

Modeling/Create/Volumes/Cylinder/By Dimensions Modeling/Operate/Booleans/Subtract/Volumes 先拾取长方体,再拾取圆柱体。 Modeling/Create/Volumes/Cylinder/By Dimensions 、 划分掠扫网格 Meshing/Size Cntrls/ManualSize/Lines/Picked Lines 拾取插销前端的水平和垂直直线,输入NDIV=3再拾取插座前端的曲线,输入NDIV=4

PlotCtrls/Style/Size and Shape,在Facets/element edge列表中选择2 facets/edge 建立接触单元 : Modeling/Create/Contact pair,弹出Contact Manager对话框,如图所示。 单击最左边的按钮,启动Contact Wizard(接触向导),如图所示。

单击Pick Target,选择目标面。 选择接触面 定义位移约束 施加对称约束,Define Loads/Apply/Structural/Displacement/Symmetric On Areas,选择对称面。 再固定插座的左侧面。 ) 设置求解选项 Analysis Type/Sol’s Control

ANSYS 中如何使用接触向导定义接触对 在ANSYS 中定义接触通常有两种方法: 1. 用户自己手工创建接触单元和目标单元。这种方法,在定义接触和目标单元时还比较简单,但是在设置或修改单元属性和定义实常数时却比较复杂。需要用户对接触有较深刻的理解和通过实践积累丰富的经验。 2. 使用接触管理器中的接触向导定义接触对:使用接触管理器 (接触向导) 定义接触对(即接触单元和目标单元) 时,可以定义除了点-点接触以外的各种接触类型;它可以自动生成接触单元和目标单元,并提供了一组默认的单元属性和实常数值。使用这些默认的设置,加上适当的求解设置,对于多数接触问题都能够获得收敛的结果。而且,如果使用默认设置时,计算不收敛或对结果不太满意,也可以通过接触管理器(接触向导) 对单元属性和实常数方便的进行修改和调整。 因此,我们推荐,在可能的情况下,尽量使用接触管理器(接触向导) 来定义接触。本文将通过一个实例介绍接触管理器的基本使用方法。 所使用的例子如下: 两块平板,中间夹一个圆球。上面平板的上表面承受压力,分析模型的变形和应力随压力的变化。 两块平板,尺寸都是(100*100*20),相距100。中间夹一个半径50 的圆球。两个平板分别与圆球的上下边缘接触。尺寸单位为mm。几何模型如图1。

图 1 中,为了能够划分映射网格,分别对体积进行了切割材料属性为:两块平板: E = 201000 Mpa;μ= 0.3 圆球: E = 70100 Mpa;μ= 0.33 接下来对各个Volumes 划分网格,单元类型采用solid186 (20 节点六面体),单元边长统一取 6 mm。网格划分结果如图 2 所示:

第20章接触分析实例 在这个实例中,将对一个盘轴紧配合结构进行接触分析。第一个载荷步分析轴和盘在过盈配合时的应力,第二个载荷步分析将该轴从盘心拔出时轴和盘的接触应力情况。 20.1 问题描述: 在旋转机械中通常会遇到轴与轴承、轴与齿轮、轴与盘连接的问题,根据各自的不同情况可能有不同的连接形式。但大多数连接形式中存在过盈配合,也就是涉及到接触问题的分析。这里我们以某转子中轴和盘的连接为例,分析轴和盘的配合应力以及将轴从盘中拔处时盘轴连接处的应力情况。 本实例的轴为一等直径空心轴,盘为等厚度圆盘,其结构及尺寸如图20.1所示。由于模型和载荷都是轴对称的,可以用轴对称方法进行分析。这里为了后处理时观察结果更直观,我们采用整个模型的四分之一进行建模分析,最后将其进行扩展,来观察整个结构的变形及应力分布、变化情况。盘和轴用同一种材料,其性质如下: 弹性模量:EX=2.1E5 泊松比:NUXY=0.3 接触摩擦系数:MU=0.2 20.1 盘轴结构图

20.2 建立有限元模型 在ANSYS6.1中,首先我们通过完成如下工作来建立本实例的有限元模型,需要完成的工作有:指定分析标题,定义单元类型,定义材料性能,建立结构几何模型、进行网格划分等。根据本实例的结构特点,我们将首先建立代表盘和轴的两个1/4圆环面,然后对其进行网格划分,得到有限元模型。 20.2.1设置分析标题 本实例为进行如图20.1所示的盘轴结构的接触分析,属于非线性结构分析范畴。跟前面实例一样,为了在后面进行菜单方式操作时的方便,需要在开始分析时就指定本实例分析范畴为“Structural”。本实例的标题可以命名为:“Analysis of a Axis Contacting a hole in a Disc”,具体的操作过程如下: 1.选取菜单路径Utility Menu | File | Change Jobname,将弹出Change Jobname (修改文件名)对话框,如图20.2所示。在Enter new jobname (输入新文件名)文本框中输入文字“CH20”,为本分析实例的数据库文件名。并单击New log and error files (新的日志和错误 文件)单选框,使其变为“Yes ”,为本实例的分析过程创建新的日志。单击按钮关 闭对话框,完成文件名的修改。 图20.2 修改文件名对话框 2.选取菜单路径Utility Menu | File | Change Title,将弹出Change Title (修改标题)对话框,如图20.3所示。在Enter new title (输入新标题)文本框中输入文字“Analysis of a Axis Contacting a hole in a Disc ”,为本分析实例的标题名。单击按钮,完成对标题名的指定。 图20.3 修改标题对话框 3.选取菜单路径Utility Menu | Plot | Replot,指定的标题“Analysis of a Axis Contacting a hole in a Disc”将显示在图形窗口的左下角(图略)。 4.选取菜单路径Main Menu | Preference,将弹出Preference of GUI Filtering (菜单过滤参数选择)对话框。单击Structual(结构)选项使之被选中,以将菜单设置为与结构分析相关

基于ANSYS经典界面的接触分析例子 1.问题描述 一个钢销插在一个钢块中的光滑销孔中。已知钢销的半径是0.5 units, 长是2.5 units,而钢块的宽是4 Units, 长4 Units,高为1 Units,方块中的销孔半径为0.49 units,是一个通孔。钢块与钢销的弹性模量均为36e6,泊松比为0.3. 由于钢销的直径比销孔的直径要大,所以它们之间是过盈配合。现在要对该问题进行两个载荷步的仿真。 (1)要得到过盈配合的应力。 (2)要求当把钢销从方块中拔出时,应力,接触压力及约束力。 2.问题分析 由于该问题关于两个坐标面对称,因此只需要取出四分之一进行分析即可。 进行该分析,需要两个载荷步: 第一个载荷步,过盈配合。求解没有附加位移约束的问题,钢销由于它的几何尺寸被销孔所约束,由于有过盈配合,因而产生了应力。 第二个载荷步,拔出分析。往外拉动钢销1.7 units,对于耦合节点上使用位移条件。打开自动时间步长以保证求解收敛。在后处理中每10个载荷子步读一个结果。 本篇先谈第一个载荷步的计算。下篇再谈第二个载荷步的计算。 3.读入几何体 首先打开ANSYS APDL14.5. 然后读入已经做好的几何体。 从【工具菜单】-->【File】-->【Read Input From】打开导入文件对话框

找到ANSYS自带的文件 \Program Files\Ansys Inc\V145\ANSYS\data\models\block.inp 【OK】后四分之一几何模型被导入。 4.定义单元类型 只定义实体单元的类型SOLID185。至于接触单元,将在下面使用接触向导来定义。 5.定义材料属性 只有线弹性材料属性:弹性模量36E6和泊松比0.3 6.划分网格

前言 WokBench 是众所周知的好东西,以下是自己琢磨的一个小应用,肯定有不对的地方, 欢迎指出,便于大家共同提高。 问题描述 这是一个塑料小卡扣的例子,主要想使用WorkBench 了解在使用中,塑料件的变形是否足够。模型是用ProE 制作的,为了简化,只切取了关于变形的部分,如下图: 其中蓝色的部分是活动的,只有一个方向的运动,红色的部分是固定的。 大体的尺寸如下,单位是毫米:

注意:在模型中,蓝色和红色部件的距离要控制好(这是由ProE 中,模型装配关系 决定的),如果太近,软件将自动计算出一个接触区域,但对于这个例子,还需要手 动扩大接触区域。如果距离太远,在手动设置Pinball 类型的接触区域时,Pinball 的 半径要设得很大,可能导致无法计算。请参考上面的尺寸图纸调节两个部件之间的距 离。 之后,设置接触面(2、3):需要将两个部件在运动过程中,会接触的地方一一标出, 千万不要加无用的面。 将Pinball Region 设置为Radius 方式(4),并将Radius 设置一个合适的值(5),本例设置了3 毫米(如图,会形成一个蓝色的大圆球),求解的时候软件会使用这个PinBall 自动探测接触。 还需要将接触方式设置为无摩擦的(6)。 最后将接触面计算方式设置为Adjust To Touch(7)。也可以尝试其他的方式,不过对 于这个仅研究红色部件变形的例子就无所谓了。

关于单元格 WorkBench 中可以不自行划分单元格(在解算的时候,如果没有手动的设置,软件就会先自动划分),软件帮你自动产生。如果你的其他设置正确,即便是这个自动的值也能很精确了。 添加分析 这个分析用静力学就可以了(1)。 之后要设置Analysis Setting(2)。将Nuber Of Step 设置为2(3)。 注意: 1)蓝色部件在运动的过程中,先压迫红色部件,再逐渐松开,因此必须将这个过 程至少分解为至少两个阶段(阶段指“Step”)。 2)对于一个阶段而言,Ansys 求解时,会先考察它的开始和结束两个点的状态。

装配体分析一般的不发生相对运动的用boolean里的glue就可以,发生相对运动的一般就要用到接触了。有兴趣的可以交流一下,我现在做的所有的分析基本上都是装配体的,毕竟实际应用中很少有单个零件的。 具体问题具体分析并不是所有的装配体分析都要用接触分析,有的可以视为整体的,看你关心的是什么,所以把实际模型合理转化成有限元模型是关键! 试一试用ANSYS workbench软件 最好的办法是在PROE里面建模装配好以后,建立PROE和ANSYS联结,直接导入ANSYS,然后对装配体进行非线性的接触分析,非线性分析要定义接触面,有时还要定义耦合面,建议你看一下清华大学出版社出版的《精通ANSYS7.0有限元分析》,作者宋勇等,里面有个实例是介绍非线性接触分析的,很实用 做装配体的有限元分析,需要利用ansys提供的各种连接单元或者耦合等工具对其装配关系进行模拟。ADD和CLUE等命令处理,不是什么装配关系,而是把分开的零件固结在一起了,实际上和装配关系有很大的出入。用MPC技术实际上使用多点接触单元进行零件连接关系进行模拟,就是利用mpc184单元进行模拟。可以看看mpc184单元的帮助,它可以模拟多种装配关系。 传统的,也是最直接的装配方法是先简单的导入装配体的各个零部件,确定它们的空间相对位置,然后人为地确定各零部件在整个装配体中的接触关系,建立接触单元。此过程在其他CAE软件中须采用手工方式完成,不仅需要漫长的虚拟整机建立过程,同时,还需要工程师对结构的各项指标、限制、风险全面的了解。 每一个有经验的有限元分析工程师都知道,没有任何两个接触问题是完全一样的,装配问题的复杂性在某种程度上肯定了ANSYS在这个领域的成就——ANSYS可以对各种不同的接触问题进行非常好,而且简便的模拟。一个装配体的ANSYS有限元分析过程可以简单的归纳为: 建立模型并划分网格 识别零部件相互关系 施加边界条件以及环境参量 求解并复查结果 事实上在ANSYS默认的设定中,当一个装配体的CAD模型被倒入的时候,接触关系已经被自动的探测了,而接触区域被指定为面/面关系。这个默认的设定可以在“Simulation Contact”设定选项的Option对话框中更改。默认的接触自动探测属性适合于大多数的接触问题。然而,附加的接触关系控制设定拓宽了可以模拟的接触类型。在接触关系控制设定中: 全局属性:包括自动接触探测的基本设定,以及高亮显示的接触区域的透明度设定,这些设定将会影响所有的接触区域。 接触区域控制:包括接触属性浏览,区域接触类型设定,以及其他的一

一般的接触分类 (1) ANSYS接触能力 (2) 点─点接触单元 2 点─面接触单元 2 面─面的接触单元 2 执行接触分析 (3) 面─面的接触分析 3 接触分析的步骤: 3 步骤1:建立模型,并划分网格 (3) 步骤2:识别接触对 (4) 步骤2:指定接触面和目标面 3 步骤4:定义刚性目标面 (3) 步骤5:定义柔性体的接触面 (5) 步骤6:设置实常数和单元关键字 (7) 步骤7:控制刚体目标的运动 (13) 步骤8:给变形体单元加必要的边界条件 (14) 步骤9:定义求解和载荷步选项 14 第十步:检查结果 (15) 点─面接触分析 (16) 点─面接触分析的步骤 (17) 点-点的接触 (22) 接触分析实例(GUI方法) (24) 非线性静态实例分析(命令流方式) (26) 接触分析

接触问题是一种高度非线性行为,需要较大的计算资源,为了进行实为有效的计算,理解问题的特性和建立合理的模型是很重要的。 接触问题存在两个较大的难点:其一,在你求解问题之前,你不知道接触区域,表面之间是接触或分开是未知的,突然变化的,这随载荷、材料、边界条件和其它因素而定;其二,大多的接触问题需要计算摩擦,有几种摩擦和模型供你挑选,它们都是非线性的,摩擦使问题的收敛性变得困难。 一般的接触分类 接触问题分为两种基本类型:刚体─柔体的接触,半柔体─柔体的接触,在刚体─柔体的接触问题中,接触面的一个或多个被当作刚体,(与它接触的变形体相比,有大得多的刚度),一般情况下,一种软材料和一种硬材料接触时,问题可以被假定为刚体─柔体的接触,许多金属成形问题归为此类接触,另一类,柔体─柔体的接触,是一种更普遍的类型,在这种情况下,两个接触体都是变形体(有近似的刚度)。 ANSYS接触能力 ANSYS支持三种接触方式:点─点,点─面,平面─面,每种接触方式使用的接触单元适用于某类问题。 为了给接触问题建模,首先必须认识到模型中的哪些部分可能会相互接触,如果相互作用的其中之一是一点,模型的对立应组元是一个结点。如果相互作用的其中之一是一个面,模型的对应组元是单元,例如梁单元,壳单元或实体单元,有限元模型通过指定的接触单元来识别可能的接触匹对,接触单元是覆盖在分析模型接触面之上的一层单元,至于ANSTS使用的接触单元和使用它们的过程,下面分类详述。 点─点接触单元 点─点接触单元主要用于模拟点─点的接触行为,为了使用点─点的接触单元,你需要预先知道接触位置,这类接触问题只能适用于接触面之间有较小相对滑动的情况(即使在几何非线性情况下)如果两个面上的结点一一对应,相对滑动又以忽略不计,两个面挠度(转动)保持小量,那么可以用点─点的接触单元来求解面─面的接触问题,过盈装配问题是一个用点─点的接触单元来模拟面─与的接触问题的典型例子。 点─面接触单元 点─面接触单元主要用于给点─面的接触行为建模,例如两根梁的相互接触。

1.实例描述 一个钢销插在一个钢块中的光滑销孔中。已知钢销的半径是0.5 units, 长是2.5 units,而钢块的宽是 4 Units, 长4 Units,高为1 Units,方块中的销孔半径为0.49 units,是一个通孔。钢块与钢销的弹性模量均为36e6,泊松比为0.3. 由于钢销的直径比销孔的直径要大,所以它们之间是过盈配合。现在要对该问题进行 两个载荷步的仿真。 (1)要得到过盈配合的应力。 (2)要求当把钢销从方块中拔出时,应力,接触压力及约束力。 2.问题分析 由于该问题关于两个坐标面对称,因此只需要取出四分之一进行分析即可。 进行该分析,需要两个载荷步: 第一个载荷步,过盈配合。求解没有附加位移约束的问题,钢销由于它的几何尺寸被 销孔所约束,由于有过盈配合,因而产生了应力。 第二个载荷步,拔出分析。往外拉动钢销 1.7 units,对于耦合节点上使用位移条件。 打开自动时间步长以保证求解收敛。在后处理中每10个载荷子步读一个结果。 本篇先谈第一个载荷步的计算。下篇再谈第二个载荷步的计算。

3.读入几何体 首先打开ANSYS APDL 然后读入已经做好的几何体。 从【工具菜单】-->【File】-->【Read Input From】打开导入文件对话框 找到ANSYS自带的文件(每个ansys都自带的) \Program Files\Ansys Inc\V145\ANSYS\data\models\block.inp 【OK】后,四分之一几何模型被导入。

4.定义单元类型 只定义实体单元的类型SOLID185。至于接触单元,将在下面使用接触向导来定义。 5.定义材料属性 只有线弹性材料属性:弹性模量36E6和泊松比0.3 6.划分网格 打开MESH TOOL,先设定关键地方的网格划分份数 然后在MESH TOOL中设定对两个体均进行扫略划分,在volumeSweeping中选择pick all,

ANSYS中如何使用接触向导定义接触对 在ANSYS中定义接触通常有两种方法: 1.用户自己手工创建接触单元和目标单元。这种方法,在定义接触和目标单元时还比较简单,但是在设置或修改单元属性和定义实常数时却比较复杂。需要用户对接触有较深刻的理解和通过实践积累丰富的经验。 2.即接触 本文将化。

图6mm

一、 1. 和几何模型有关。比如,对三维面模型,可以划分壳体单元,后面直接以壳体面作为创建接触对的基础;而三维体模型,可以划分实体单元,后面则以实体单元的表面作为创建接触对的基础。 2. 在使用接触管理器(接触向导) 创建接触对时,可以选为接触面或目标面的对象有:线、面、节点、节点组(component)等。如果模型比较复杂,临时选择不太方便,建议将准备创建接触的实体边界(面、线)分别建为单独的实体组 (Component),或者分别取出其包含的节点(使用NSLA、NSLL命令),建为单独的节点组件(Component)。

二、打开接触管理器 在前处理中,点击GUI屏幕上命令输入小窗口右边的第三个小图标,就可以打开接触管理器: 器(在创置。 三、创建接触对 下面来创建接触对。需要创建两个接触对,分别为两个平板与上下两个圆半球之间可能接触的部位。 为了便于创建接触对,先创建4个组件,分别包含上下平板与球之间的两个接触对的可能接触面。图4中名为A1、A2、A3和A4的四个不同颜色的Component分别为相应的四个组件:

然后创建接触对。在接触向导窗口中,点击左上角第一个按钮“ContactWizard”:

。然后点击 选择上半球的4个小球面作为“目标面”:

搜集整理的资料,详细讲解ansys接触分析,有实例命令流,亲测过。 包括以下部分。 一般的接触分类 ANSYS接触能力 点─点接触单元 点─面接触单元 面─面的接触单元 执行接触分析 面─面的接触分析. 接触分析的步骤: 步骤1:建立模型,并划分网格 步骤二:识别接触对 步骤三:定义刚性目标面 步骤4:定义柔性体的接触面 步骤5:设置实常数和单元关键字 步骤六: 步骤7:给变形体单元加必要的边界条件 步骤8:定义求解和载步选项 第十步:检查结果 点─面接触分析 点─面接触分析的步骤 点-点的接触 接触分析实例(GUI方法) 非线性静态实例分析(命令流方式) 接触分析 接触问题是一种高度非线性行为,需要较大的计算资源,为了进行实为有效的计算,理解问题的特性和建立合理的模型是很重要的。 接触问题存在两个较大的难点:其一,在你求解问题之前,你不知道接触区域,表面之间是接触或分开是未知的,突然变化的,这随载荷、材料、边界条件和其它因素而定;其二,大多的接触问题需要计算摩擦,有几种摩擦和模型供你挑选,它们都是非线性的,摩擦使问题的收敛性变得困难。 一般的接触分类 接触问题分为两种基本类型:刚体─柔体的接触,半柔体─柔体的接触,在刚体─柔体的接触问题中,接触面的一个或多个被当作刚体,(与它接触的变形体相比,有大得多的刚度),一般情况下,一种软材料和一种硬材料接触时,问题可以被假定为刚体─柔体的接触,许多金属成形问题归为此类接触,另一类,柔体─柔体的接触,是一种更普遍的类型,在这种情况下,两个接触体都是变形体(有近似的刚度)。 ANSYS接触能力 ANSYS支持三种接触方式:点─点,点─面,平面─面,每种接触方式使用的接触单元适用于某类问题。 为了给接触问题建模,首先必须认识到模型中的哪些部分可能会相互接触,如果相互作用的其中之一是一点,模型的对立应组元是一个结点。如果相互作用的其中之一是一个面,

1. 滚动轴承静力学仿真分析 从第二章用赫兹理论求解滚动轴承内部接触应力,它有许多的局限性,即只能求解两个材料相同物体的接触,两接触物体之间没有摩擦(完全光滑),还有两接触面的尺寸相对于接触表面的半径很小等。可知赫兹接触理论不能给滚动轴承静态接触一个精确解,所以经典的赫兹接触理论根本无法求解一些非线性接触问题,但是有限元软件可以精确的处理非线性接触问题,所以本论文选用有限元软件ANSYS以数值计算的方法去处理滚动轴承的非线性接触问题,求出滚动轴承内部接触应力和变形,并与第二章用赫兹法求解结果对比。 .1 有限元模型建立 几何模型的建立 根据表 3-1 滚动轴承6310的基本尺寸,首先在SolidWorks中建立三维立体模型,由于边棱和倒角对滚动轴承静力学分析影响很小,建模时忽略掉滚动轴承模型的倒角与边棱,为了符合有限元模拟的需要,建模时设置滚动轴承的径向和轴向游隙都为零。保持架在滚动轴承中的作用是使得各个滚动体均匀的分布在内外圈之间,而在静力学仿真中保持架对仿真结果影响不大,故建模时略掉。滚动轴承的各个部件都选为轴承钢GGr15材料,泊松比0.3,弹性模量为207GPa,密度7830Kg/ m3。 网格划分 将三维模型导入ANSYS workbench环境中进行网格划分。网格划分的好坏直接影响有限元模型的好坏,影响电脑计算时间和最后仿真结果的精度。网格划分的一般步骤是单元类型的选择、材料类型选择、单元尺寸大小设置等,只有进行了正确的设置之后才可以进行网格划分。对模型进行网格划分有如下几种方法:自由网格划分法、映射网格划分法、扫描网格法和自适应网格法。本文采用三维实体SOLID单元对模型