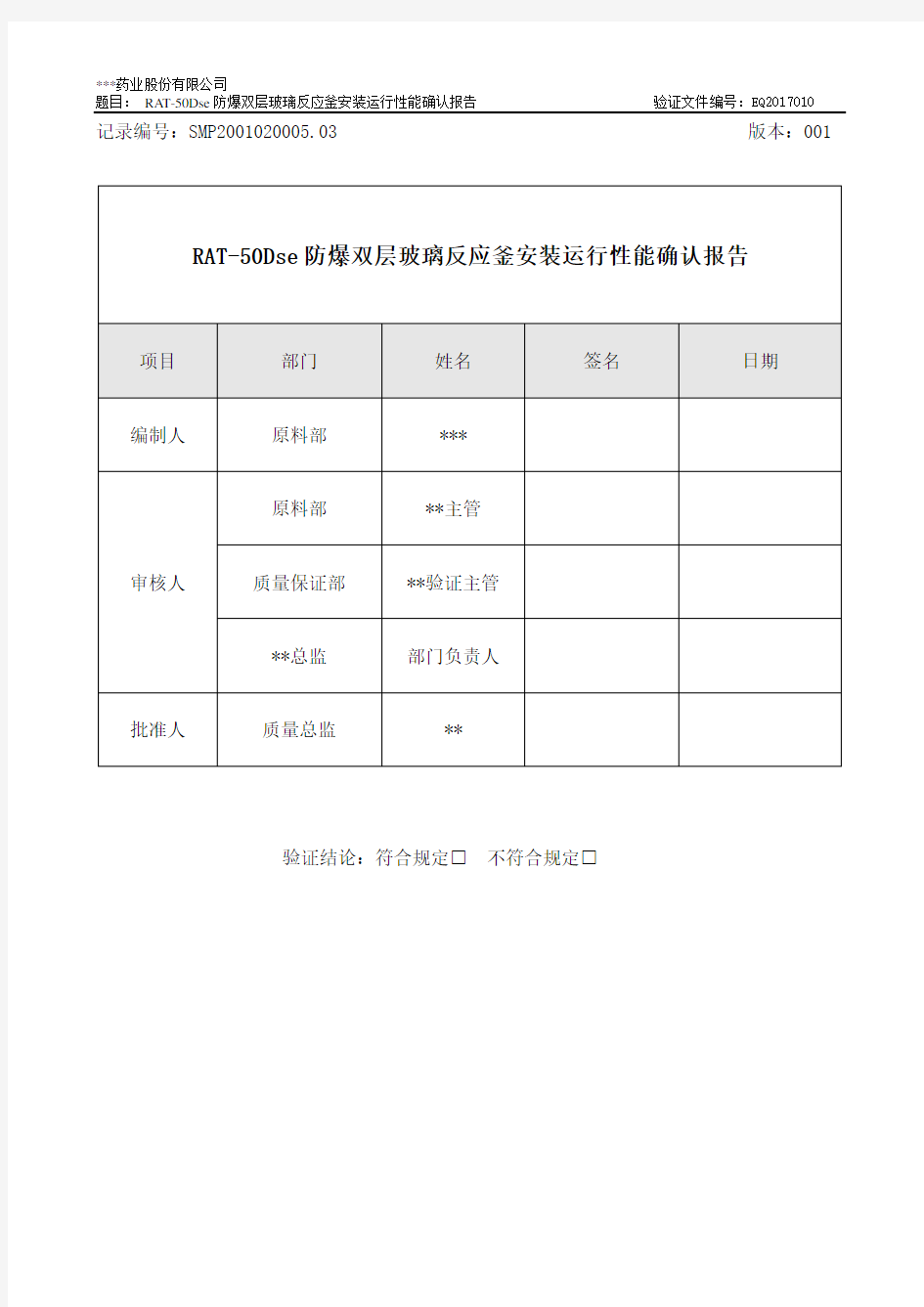

验证结论:符合规定□不符合规定□

验证实施时间:至

目录

1. 设备概述 (3)

2. 验证目的 (3)

3. 验证范围 (3)

4. 验证小组人员及职责 (3)

5. 所需资源 (3)

6. 相关文件 (4)

7. 验证步骤 (4)

8. 偏差处理 (12)

9. 验证结论 (12)

10. 参考文献 (12)

11. 再验证周期及项目 (12)

12. 附件 (12)

13. 修订记录 (13)

1.设备概述

防爆双层玻璃反应釜主要用于物料的合成反应,通过往夹层内注入高温或低温循环液,使物料在所需温度下反应,釜内可抽真空,使物料在负压状态下反应,恒压漏斗可以实现物料的均匀滴加,冷凝器可以进行某些物料的蒸馏回收。

2.验证目的

验证RAT-50Dse防爆双层玻璃反应釜符合对应URS文件规定的各项要求,并通过验证证明RAT-50Dse防爆双层玻璃反应釜经过安装、运行调试之后,其性能符合生产工艺的要求。

3.验证范围

RAT-50Dse防爆双层玻璃反应釜的安装确认、运行确认、性能确认。

4.验证小组人员及职责

5. 所需资源

5.1 相关设备

5.2 物料

6. 相关文件

7. 验证步骤

7.1 验证失效模式风险分析

7.1.1 风险等级

风险等级确定:风险等级依据风险优先系数(RPN)确定,风险优先系数(RPN)=风险发生的严重性程度(S)×风险发生的可能性程度(P)×风险的可检测性程度(D)。

7.1.1.1 风险发生的严重性程度(S)

7.1.1.2 风险发生的可能性程度(P)

7.1.1.3 风险的可检测性程度(D)

7.1.2 风险等级

风险优先系数(RPN)值越大,风险等级越高。

7.1.2.1 高风险水平

风险优先系数(RPN)>16 或风险发生的严重性程度=4,此为不可接受风险。必须尽快采取预防控制措施,通过提高风险的可检测性和/或降低风险发生的可能性来降低风险水平。若风险发生的严重性程度为4,必须将其风险优先系数(RPN)降低至8 以下,方可接受。

7.1.2.2 中等风险水平

16≥风险优先系数(RPN)≥8。此风险要求采取预防控制措施,通过提高风险的可检测性和/或降低风险发生的可能性来降低风险水平。

7.1.2.3 低风险水平

风险优先系数(RPN)<8。此风险为可接受风险,不要求采取预防控制措施。

7.1.3 风险评估表:见附件一

7.1.4 风险评价:

7.2安装确认

7.2.1文件资料检查表

7.2.2 对照设备部件清单检查是否齐全

7.2.3 性能参数

7.2.4 结构情况和安装情况

7.2.5 电源连接情况

7.2.6仪表校验情况

7.3运行确认

按照设备说明书运行设备,检验所安装的设备各项性能指标是否达到工艺要求。要求设备运转平稳,显示面板工作灵敏、准确、可靠,各运行参数符合设计要求。

7.4性能确认

7.4.1搅拌速度确认

模拟最差条件,向玻璃反应釜内注入50L纯化水,开启搅拌,分别设定转速150 r/min,

200 r/min,250 r/min,待转速稳定后,用测速仪测试转速,测试结果误差应在±2 r/min 之内。

7.4.2混合均一性确认

7.4.2.1 准备

向反应釜中加入50L纯化水,再加入300g氢氧化钠,开启搅拌,20分钟后停止搅拌,检测pH值备用。

7.4.2.2 取样及检测

将碱液分为上、中、下三层,每层两点,共六个取样点,每次取样位置相同,每点取样100ml用pH计检测pH。

7.4.2.3 确认方法(最差条件)

7.4.2.3.1最大量:先向50L碱液中缓慢加入100ml浓盐酸,搅拌10分钟,转速设为150r/min,

停止搅拌,取样检测pH,连续确认三次。

7.4.2.3.2最小量:将碱液排放至剩余2L,继续向碱液中缓慢加入20ml浓盐酸,搅拌10分

钟,转速设为150r/min,停止搅拌,取样检测pH,连续确认三次。

7.4.2.4 合格标准

对每组数据进行统计分析,RSD%接受范围≤1%。

混合均一性结果汇总

7.3.3 升温、降温能力确认

由于工艺过程较为复杂,涉及较多升温或降温的情况,选择在最差条件下对反应釜的升温、降温及保温能力进行确认。

升温确认:以50L饮用水作为验证介质,加入RAT-50Dse防爆双层玻璃反应釜中。开启反应釜搅拌,开启恒温加热槽,将反应釜内缓慢升温至90℃,保温2小时。记录升温所用时间,开始保温后,每半小时记录一次内温,据此考察保温效果。共确认三次。

GR-50变频调速双层玻璃反应釜升温性能确认表

降温降温:以50L无水乙醇作为验证介质,加入RAT-50Dse防爆双层玻璃反应釜中。开启反应釜搅拌,开启制冷泵。将反应釜内缓慢降温至-10℃,保温2h。记录降温至-10℃所用时间,开始保温后每半小时记录一次内温,考察保温效果,填入下表中。共确认三次。

RAT-50Dse防爆双层玻璃反应釜降温性能确认表

8. 偏差处理

9. 验证结论

结论:

小组人员签字:

日期:实施部门评价:评价人/日期:质量保证部评价:评价人/日期:10. 参考文献

《药品生产质量管理规范》 2010版

《中华人民共和国药典》 2015版

《药品生产验证指南》 2003版

11. 再验证周期及项目

11.1 再验证项目

11.1.1运行确认

11.1.2性能确认

11.2 再验证周期

2年

12. 附件

附件一:风险评估表

附件二:培训记录

13. 修订记录

JYHG—CG—02 反应釜操作规程及注意事项 三聚氯酸生产是我公司的主要生产产品,在生产中分为热解酸洗两个过程,热解过程的操作车间称为粗品车间,酸洗过程的操作车间称为精品车间,精品车间操作过程分为:吊运粗品操作过程、投料操作过程、反应操作过程及放料操作过程,共四个过程。 一、吊运粗品操作规程 1、吊运工一定要按照吊车所设定的重量进行吊运(120千克—150千克)绝不允许私自加大重量,以免出现安全事故或毁坏吊车。 2、吊运工在吊运过程中一定要将粗品车放在吊车的中间位置以免吊车在吊运程中发生偏斜,出现安全事故或毁坏吊车。 3、吊运工在吊运过程中,绝不允许吊车下有人员走动,以免发生意外,在吊运完工后,吊车一定要回落到地面位置,绝不允许吊车停留在半空,以免发生意外。 二、投料工的操作规程 1、投料工一定要按照生产管理人员所规定的投料顺序进行投料,既先加水1.5吨,后加料1.2吨,盖好A孔后再加酸,酸加0.6吨。 2、投料工一定要注意投料时不应将杂质带入釜内,以免影响质量,及时将投料后所剩袋子整洁清点入库。将现场打扫干净。

3、投料工应将每次投料的时间,所投釜的编号、加水、加料、加酸情况及时详细登记在册。 4、投料工在往酸罐打酸时,绝对不许离开,以免酸满溢出后伤人或毁坏设备。 三、反应操作规程 1、反应操作工待投料完毕后,操作工及时检查A孔的镙丝松紧、漏气情况,做到及时调整。 2、控制釜内温度,待料浆沸腾后,压力要控制在0.1—0.2之间,即温度104℃—110℃之间。 3、控制反应时间。反应时间要掌握10个小时左右,以免出现生料。 四、放料工的操作规程 1、放料工一定要在规定的时间放料,先将滤布铺平、加水适量再放料,洗料,以节约时间。 2、在洗料后期待PH值达4左右开真空泵抽滤含水份26%左右,防止时间过长料浆发粘影响产品质量。 3、抽滤完成后及时将料放入凉料池中,待化验后装袋入库。 4、保证产品质量,氰尿酸含量98%以后,水份26%左右,PH4左右。 2004年10月2日

搪玻璃反应釜操作规程 一、开车前的准备: 1.操作者必须经过安全及岗位培训,熟悉设备的结构、性能,熟练掌握设备,工艺操作规 程。 2.检查反应釜内的清洁情况,搅拌器,转动部分。附属机泵、指示仪表、安全阀、管路、 及阀门达到安全要求。检查管道阀门开关状态是否符合工艺物料输送方向要求。球阀一般情况下均应处于全开或全起状态,半开状态易损坏阀门内密封。 3.主辅操作双人复核待进料高位槽的工艺物料的化学性质、数量、与设备材质、容量的适 应性,了解耐腐蚀,充氮气保护等各项要求。检查加热,冷却和搅拌速度是否符合要求。 4.确保减速机,机座轴承,反应釜机封油盒内不缺油,机泵冷却水通畅。 5.长时间停产及维修后的搅拌设备,应重新确认传动部分是否完好,盘动部分或点动电机, 检查搅拌轴是否按顺时针旋转,严谨反转。 6.接通真空,复查系统密封状况。如果系统使用搪玻璃片冷,抽真空时需要将片冷夹套间 的循环水排出至水压0.15Mpa(表压),以免真空时片冷变形损坏。 7.以上检查正常后可开始真空吸料或泵进料。必须严格按照工艺要求,按顺序加料,不得 随意更改加料次序,加料数量不得超过工艺要求。 8.加可燃易爆液体(或粉尘)料应按有关规定做好静电接地措施;加其他固体料应杜绝金 属等硬块物料调入反应釜类,以免损坏搪玻璃表面。 二、搅拌运行: 1. 投完物料后重新将有关阀门调整到合适的启闭位置,可开启搅拌,初期应加强检测搅拌 运行状况,有明显噪音和振动等异常需紧急停车处理。如果反应釜内加入有固体粉类等,需待充分溶解后才可以开启搅拌。 2. 加热反应釜加热前需开启有关冷凝器的循环水。 3. 应先打开排尽旁通阀,在缓慢打开蒸汽阀,排尽积水后,管旁通阀,有疏水器进行疏水 工作,使之对夹套预热。 4. 加热升温操作应尽量在搅拌情况下进行,先缓慢开启蒸汽截止阀通过蒸汽截止阀通入蒸 汽达0.1Mpa(表压),保持15分钟后,在缓慢升压,升温,升压速度控制在没10分钟 0.1mpa内为宜。夹套内压力不准超过规定值,温升也必须符合工艺要求。 5. 滴加、保温过程中要经常查看反应釜温度,压力,综合观察滴加物料,反应釜内物料状 况,并做好相应记录。反应釜温度压力及物料界面异常时要及时采取相应措施,保持正常反应状态,以防设备,人身事故发生。 6. 取反应釜物料时必须停止搅拌2分钟以上,确定无其他安全隐患后才可以进行。不易用 易脱落、硬金属容器插入搪玻璃反应釜内取样,以免碰伤搪玻璃表面。 7. 反应釜在运行过程中药严格执行工艺操作规程,严禁超温,超压,超负荷运行;一旦出 现超温、超压、超负荷等异常情况,立即按工艺规定采取相应处理措施。严禁反应釜内超出规定的液位反应。 8. 随时检查设备运行情况,发现异常情况应及时停车检查。

基于MCGS的反应釜控制系统设计与实现 Design and Realization about Reactor Control System Based on MCGS 耿瑞芳曹辉马栋萍王暄 GENG Rui-fang,CAO-Hui,MA Dong-ping,Wang-Xuan (北京联合大学生物化学工程学院北京 100023) (Biochemical Engineering College of Beijing Union University ,Beijing,100023)摘要:设计了一套反应釜计算机控制系统,用以实现反应釜配料比值控制,以及反应釜温度—夹套温度串级控制。选用研华工控机、RS232/485转换模块,以及支持MCGS组态及通信功能的天辰智能仪表组成硬件系统;用MCGS工控组态软件编写控制程序。实际运行结果表明,该系统能够按照工艺要求正常运行,串级控制系统调节精度高,可靠性和工作效率均优于简单控制系统。 关键词:反应釜;MCGS;计算机控制系统;串级控制 中图分类号:TP273+.5文献标识码:B Abstract: A computer control system for reactor has been designed for realize materiel-allotment ratio control, and the string control about the Reactor temperature-interlayer temperature. Hardware system is composed of YanHua IPC, RS232/485 transitional module,and TianChen intelligent meters which support MCGS configuration and communication function;Using MCGS industrial control configuration software write the control programs.The practical running results indicate that the system can runs normally according to the technical requests, string controlling system has high adjustive precision, and its reliability and work efficiency are excelled the simple controlling system. Key Words: reactor;MCGS;computer control system;string control 1 引言 反应釜是化工生产过程中的关键设备之一,同时也是主要的能耗设备。搅拌釜式反应器系统是一个非线性、时变、大滞后的间歇反应过程,用于小批量、多品种的液相反应系统,如制药、染料等精细化工生产过程。 MCGS是由北京昆仑通态自动化有限公司研制开发的一套适合国情的、通用性强、高品质、低价位的工控组态软件。它具有简单灵活的可视化操作界面,丰富、生动的多媒体画面,能够支持多种硬件设备,实现“设备无关”,实时性强等优点。 2 工艺流程及控制要求 反应釜系统工艺控制流程图见图1。 图1 反应釜工艺控制流程图 图中, TK-A、TK-B、TK-C为储料罐,分别盛放反应物料A、B、C;LIC-302H(L),LIC-303H

加氢反应釜操作及维护保养规程 1.目的:建立加氢反应釜操作及维护保养的标准程序,规范操作人员的操作和维修人维护保养 工作。从而确保人员的安全及设备的正常运行。 2.范围:本标准适用于公司加氢反应釜操作及维护保养。 3.职责: 3.1.操作人员:严格按照该SOP对加氢反应釜进行操作和日常维护。 3.2.维修人员:严格按照该SOP对加氢反应釜进行定期维护保养。 4.内容: 4.1.操作前准备 4.1.1.确认反应釜内已清洁、无异物。 4.1.2.确认减速机油位正常。 4.1.3.确认减速机冷却水供应畅通。 4.1.4.确认磁力搅拌器磁力套冷却水水供应正常,控制冷却水量禁止溢流管处出水。 4.1. 5.确认各管道阀门开闭状态符合生产要求。 4.1.6.确认釜体及连接管道的密封良好。 4.1.7.确认水、电、氮气、真空、氢气(气瓶数量和压力满足工艺要求)供应正常。 4.1.8.确认相关仪表已校验,并在有效期内,显示正常无损坏。 4.2.使用操作步骤 4.2.1.进料操作 a.真空进料:关闭所有无关阀门,开启进料阀,打开对应物料罐的罐底阀和排空阀,确认无误后开启真空阀门进料。进料完毕后,关闭真空阀,然后根据工艺要求进行下一步操作。 b.压力进料:关闭所有无关阀门,开启进料阀和排空阀,打开对应物料罐的罐底阀、关闭排空阀,确认无误后开启物料罐氮气阀或空压阀进料。进料完毕后,关闭物料罐氮气阀或空压阀,打开排空阀,待压力降为0后根据工艺要求进行下一步操作。 c.物料泵进料:关闭所有无关阀门,开启进料阀和排空阀及对应物料罐的罐底阀和排空阀,确认无误后根据《离心泵操作及维护保养规程》开启物料泵进料,进料完毕后,按照《离心泵操作及维护保养规程》关闭物料泵,然后根据工艺要求进行下一步操作。 4.2.2.加热及降温操作 a.蒸汽加热:打开夹套罐底阀和疏水旁通,用空压对夹套内余水进行吹扫。再开启疏水前后阀,关闭疏水旁通。开启蒸汽阀进行加热,加热过程中根据工艺条件调节蒸汽流量。待加热结束后,关闭蒸汽阀根据工艺要求进行下一步操作。 b.热水加热:确认夹套罐底阀关闭,完全打开热水回水阀,再缓慢开启热水进阀门进行加热,加热过程中根据工艺条件调节回水阀流量,加热完毕后先关闭热水进阀门,再关闭回水阀。 c.降温操作:循环水与冷冻水的降温操作与热水加热操作相同。

搪玻璃反应釜操作使用注意事项 1.搪玻璃反应釜使用过程中严禁温度骤冷、骤热,以免损坏搪玻璃表面。搪玻璃反应釜耐温急变(即反应釜温与加热或冷却介质温度之间差)为:热冲击≤100℃,冷冲击≤90℃。在通入蒸汽加热时,夹套内的水要先放净。开启蒸汽或冷却水进口阀时,不可一次性全开,要预先通入至夹套压力在0.1MPa左右,保持数分钟后,再分次缓慢开启进口阀,以防止冷热冲击损坏设备。升温(或降温)速度应保持在3℃/分钟左右,最大不宜超过5℃/分钟。 2.严禁敲击搪玻璃面或其外壳,操作时应防止硬物掉入釜内损坏搪玻璃面。 3.操作中尽量避免釜体外壳与酸、碱等腐蚀性液体接触,一旦有物料接触应及时用抹布擦洗干净。 4.禁止用水冲洗设备,避免保温层损坏。 5.在开启人孔或手孔时,人孔或手孔盖的搪玻璃面应面向下放在由软木做成的支架上,不可使搪玻璃面直接放在硬地面或钢平台上,或是将搪玻璃面向上放置。拆下的卡子应就近整齐放好,不可妨碍操作或行走。 4.4.6 操作过程中应经常观察温度计套管是否与物料接触。由于搪玻璃管的热阻较大,一般罐内的温度显示与实际温度有一定程度的滞后,升温、降温操作时应考虑到热惯性和显示滞后因素的影响。6.最低气温≤0℃时,应在使用完毕后放尽夹套内的存水,避免设备因

冰冻而损坏。 7.对于装配有机械密封的反应釜,密封部位应保持清洁。 8.出料时如遇釜底堵塞,不应用金属器具打,可用竹竿或塑料棒、木棒轻轻捅开。出料时如发现有搪玻璃碎屑,应立即开罐检查,修补后再用。 不适用于下列介质或物料的反应、聚合、贮存、换热等化工过程: a、任何浓度和温度的氢氟酸及含有氟离子的介质或物料; b、浓度大于30%、温度大于180℃的磷酸介质或物料; c、PH值大于12且温度高于80℃的碱性介质或物料; d、酸碱物料交替进行的反应过程。

目的:建立搪瓷反应釜标准操作规程,使操作规范化、标准化,保证安全生产,延长设备使用寿命。 范围:本程序适用于搪瓷反应釜的操作和日常维护保养。 职责:质量管理部、生产部 1操作前状态确认 1.1检查釜内外表面是否清洁。 1.2检查减速机的润滑油是否充足,搅拌桨的旋转方向是否正确。 1.3检查底阀、密封是否有泄漏,各接管是否连接完好。 1.4检查各仪表是否指示正常。 1.5检查冷冻水、蒸汽和电供给是否正常。 2生产操作: 2.1投料 将液体物料加到反应釜后,再投入固体物料。加料数量和顺序严格按照工艺要求。 2.2加热 2.2.1加热前封闭反应釜盖,确保搅拌开启。确保冷凝器中循环水开启。 2.2.2缓慢开启疏水阀(或回汽阀)和进汽阀,使之对夹套预热,逐步升压,夹套内压力不准超过0.25MPa。待温度快升高到规定值时适当关小进汽阀,缓慢升温到规定温度。 2.3保温 待温度到规定值,关闭回汽阀和进汽阀,在保温过程中若温度示数降到规定值以下,再进行适度通汽加热。 2.4降温

开启回水阀和进水阀,进行降温。降至规定温度,关闭进回水阀。 2.5停机 2.5.1停机检查水电汽是否关闭,检查所有物料阀门是否关闭 2.5.2停机及时填写设备运行记录。 3清洁 按照《搪瓷反应釜标准清洁规程》进行清洁。 4操作注意事项 4.1根据生产操作要求,严格控制各阀门的启闭。 4.2生产时,注意物料的反应特点。 4.3查看釜内情况使用防爆灯,查看结束立即关闭,避免浪费。 5、维护保养 5.1设备运行时听减速机和电机声音是否正常,摸减速机、电机、机座轴承等各部位的开车温度不过烫。 5.2设备运行时检查减速机有无漏油现象,轴封是否完好,检查减速箱内油位和油质变化情况,釜用机封油盒内是否缺油,必要时补加或更新相应的机油。 5.3检查安全阀、压力表、温度计等安全装置是否准确灵敏好用。 5.4运行时倾听反应釜内有无异常的振动和响声。 5.5保持搅拌轴清洁见光,对圆螺母连接的轴,检查搅拌轴转动方向是否按顺时针方向旋转,严禁反转。 5.6检查反应釜所有进出口阀是否完好可用,若有问题必须及时处理。 5.7检查反应釜的法兰和机座等有无螺栓松动,安全护罩是否完好可靠。 5.8检查反应釜本体有无裂纹、变形、鼓包、穿孔、掉瓷、泄漏等现象,油漆等是不是完整,有无脱落、烧焦情况。 5.9做好设备卫生,保证无油污、设备见本色。

小型加氢反应釜的操作规程 一、安装 1、检查各管接件和紧固件是否松动并紧牢,检查各仪表是否失灵。 2、气密性试验:介质应为氮气及其它惰性气体,实验压力为工作压力的1-1.5倍。升压必须分次进行,以0.25倍工作压力为间距,每升一级停五分钟,升至试验压力时,停30分钟,发现漏气应降压后修复再做试验。 二、运转 首先接好搅拌轴承座上的冷却水套的进出水管路,做升温升压试验。升温速度一般不大于80℃/h,试升压力和温度为额定值50%即可,不得有泄漏及其它异常噪音。 三、反应操作 1、将压力釜的釜体内壁及进气管、插地管,冷却盘管,及搅拌等清洗干净(采用液体清洗,不得用硬物刮除以防损

伤表面。 2、将反应物料依次加入釜内,并用溶剂及滤纸将釜体与釜盖的密封接触面清洗干净。 3、将釜盖移至釜体上方并缓缓盖上,不得碰撞到密封面。釜盖盖上后。垫上垫片并按号码拧上螺栓,用扭力扳手按对角、对称的方法分多次逐步拧紧螺栓。在拧紧螺栓时,用力要均匀,不可超过100N.M的拧紧力矩。 4、釜盖拧紧后,关闭进气阀及插地管阀门,检查减压阀是否处于关闭状态, 然后依次开启气瓶及减压阀,用氮气置换釜内空气三次,再用氢气置换釜内氮气三次,充入反应要求的氢气压力,关闭进气阀门、气瓶阀门和减压阀。 5、打开冷却水。 6、调整好温度指示调节仪给定值,扳动加热开关? 调节加热旋钮以调整加热速度。温度到达给定值后,将输出电压全断开,达到恒温目的。加热完毕后,将加热电压调零,

关闭加热开关,以保证电气元件安全工作。 7、将搅拌旋到零位,打开搅拌电源开关,调节搅拌电位器以调节搅拌速度。停止搅拌时应将电位器回旋,然后扳下搅拌开关,以保证电气元件安全工作。 8、反应完毕后,停止加热,温度降至常温。停搅拌,关闭冷却水。泄去釜内压力,并用氮气置换釜内残余氢气。用力矩扳手对称均匀的卸开螺栓,缓慢抬起釜盖放在支架上。移出釜内的物料后,用溶剂将釜体各部分清理干净待用。 四、注意事项 1、釜体的升温降温不得采用速冷速热方式,升温速度一般不大于80℃/h,降温时可用空冷或风冷。 2、用直接加热方法升温时,达到操作温度前必须降低加热速度,以防超温。 3、针形阀系线密封,仅须轻轻转动阀针即能达到良好的密封性,禁止用力过大,以免损坏密封面。

Guide operators to deal with the process of things, and require them to be familiar with the details of safety technology and be able to complete things after special training.搪玻璃反应釜安全操作规 程正式版

搪玻璃反应釜安全操作规程正式版 下载提示:此操作规程资料适用于指导操作人员处理某件事情的流程和主要的行动方向,并要求参加施工的人员,熟知本工种的安全技术细节和经过专门训练,合格的情况下完成列表中的每个操作事项。文档可以直接使用,也可根据实际需要修订后使用。 一、性能用途:抗酸腐蚀性能优良,一般用作反应器或贮罐,在绝大部分有机酸与有机酸的介质条件下使用,但不适用于碱性介质、氢氟酸等。 二、安全操作条件:允许最大操作压力:罐夹套内6kg/cm2,罐内2.5kg/cm2,或按设备铭牌规定使用。 三、允许操作温度:-30~250℃。 四、适用酸碱度:PH≤10 。 五、安全使用和维护事项: 1.罐内外表面不宜敲打、碰撞,以防止搪玻璃脱落;

2.不准在罐内和搪玻璃壁上动用电焊和气焊。在外层夹套进行焊割时,必须在罐内部冲水后方可使用; 3.反应器的充填系数为75%,贮罐不超过90%; 4.敞口放置时,防止硬物掉入,以免损坏搪玻璃; 5.罐卡有松动或掉落时,应及时紧固; 6.对安全阀、压力表、温度计等要求应灵敏、准确、经常检查,如发现损坏及时更换; 7.基础完整、紧固,各部连接螺栓应齐全、紧固; 8.主体整洁、油漆完好,无跑、冒、

过程控制系统课程课题:反应釜温度控制系统 系另I」:电气与控制工程学院 专业:自动化_____________ 姓名: ________ 彭俊峰_____________ 学号:__________________ 指导教师: _______ 李晓辉_____________ 河南城建学院 2016年6月15日

反应器是任何化学品生产过程中的关键设备,决定了化工产品的品质、品种和生产能力。釜式反应器是一种最为常见的反应器,广泛的应用于化工生产的各个领域。釜式反应器有一些非常重要的过程参数,如:进料流量(进料流量比)、液体反应物液位、反应压力、反应温度等等。对于这些参数的控制至关重要,其不但决定着产品的质量和生产的效率,也很大程度上决定了生产过程的安全性。 由于非线性和温度滞后因素很多,使得常规方法对釜式反应器的控制效果不是很理想。本文以带搅拌釜式反应器的温度作为工业生产被控对象,结合PID 控制方式,选用FX2N-PLC 调节模块,同时为了提高系统安全性,设计了报警和紧急停车系统,最终设计了一套反应釜氏的温度过程控制系统。

1系统工艺过程及被控对象特性选取 被控对象的工艺过程 本设计以工业常见的带搅拌釜式反应器(CSTR)为过程系统被控对象。 反应器为标准3盆头釜,反应釜直径1000mm,釜底到上端盖法兰高度1376mm, 反应器总容积,耐压。为安全起见,要求反应器在系统开、停车全过程中压力不超过。反应器压力报警上限组态值为。反应器的工艺流程如图1-1所示。 S8Q A a珑厲娜口 图1-1釜式反应器工艺流程图 该装置主要参数如表1-1所示。各个阀门的设备参数如表1-2所示,其中,D g为阀门公称直径、K v为国际标准流通能力。 表1-1主要测控参数表

编号:CZ-GC-04184 ( 操作规程) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 搪玻璃反应釜操作规程 Operating procedures for glass lined reactor

搪玻璃反应釜操作规程 操作备注:安全操作规程是要求员工在日常工作中必须遵照执行的一种保证安全的规定程序。忽视操作规程在生产工作中的重要作用,就有可能导致出现各类安全事故,给公司和员工带来经济损失和人身伤害,严重的会危及生命安全,造成终身无法弥补遗憾。 一、开车前的准备: 1.操作者必须经过安全及岗位培训,熟悉设备的结构、性能,熟练掌握设备,工艺操作规程。 2.检查反应釜内的清洁情况,搅拌器,转动部分。附属机泵、指示仪表、安全阀、管路、及阀门达到安全要求。检查管道阀门开关状态是否符合工艺物料输送方向要求。球阀一般情况下均应处于全开或全起状态,半开状态易损坏阀门内密封。 3.主辅操作双人复核待进料高位槽的工艺物料的化学性质、数量、与设备材质、容量的适应性,了解耐腐蚀,充氮气保护等各项要求。检查加热,冷却和搅拌速度是否符合要求。 4.确保减速机,机座轴承,反应釜机封油盒内不缺油,机泵冷却水通畅。 5.长时间停产及维修后的搅拌设备,应重新确认传动部分是否完

好,盘动部分或点动电机,检查搅拌轴是否按顺时针旋转,严谨反转。 6.接通真空,复查系统密封状况。如果系统使用搪玻璃片冷,抽真空时需要将片冷夹套间的循环水排出至水压0.15Mpa(表压),以免真空时片冷变形损坏。 7.以上检查正常后可开始真空吸料或泵进料。必须严格按照工艺要求,按顺序加料,不得随意更改加料次序,加料数量不得超过工艺要求。 8.加可燃易爆液体(或粉尘)料应按有关规定做好静电接地措施;加其他固体料应杜绝金属等硬块物料调入反应釜类,以免损坏搪玻璃表面。 二、搅拌运行: 1.投完物料后重新将有关阀门调整到合适的启闭位置,可开启搅拌,初期应加强检测搅拌运行状况,有明显噪音和振动等异常需紧急停车处理。如果反应釜内加入有固体粉类等,需待充分溶解后才可以开启搅拌。

加氢工艺作业安全操作规程 1、上岗前必须按规定穿戴好劳保用品,持证上岗,严格遵守操作法和劳动纪律。 2、氢气易燃易爆,在空气中的含量4~75%之间为爆炸范围,要加强氢气系统的检查,发现有泄漏时要及时报告和处理,并采取相应的防范措施,防止事故发生。万一发现着火,要立即切断氢气源、总电源,作紧急停车处理,并迅速用干粉灭火器灭火,及时报告。 3、催化剂是遇空气能自燃跳火的物质,必须经常检查,保持有纯化水浸泡与空气隔绝,水少时要加纯化水,同时投料加催化剂时,每次投量不能太多、太快,以免堵塞管道,同时要注意在投料达90%时,加完催化剂;防止催化剂掉出投料槽外,不慎掉出外面,要及时清理干净,岗位要配备回收掉地催化剂的水桶和抹布,不能乱冲,以防不测。 4、岗位及周围是易燃易爆禁火区,无关人员不准进入;作业人员不准带进火种或发火、爆炸等危险物品,不准穿或带化纤服装,不准穿带铁钉的鞋,进入岗位前要检查鞋底是否有图钉等铁器,手机、柯机要关机,不准敲打铁器设备,铁器工具要轻拿轻放,避免产生各种火花;岗位上禁止堆放其他易燃物品,及存放带油的抹布、纱头等。 5、投料前,要检查本岗位所辖的设备、安全防护装置、管道、阀门、仪表及水、电、汽是否正常,原、辅材料是否充足。 6、按工艺要求投2.1m3的糖液,在投料罐保持有物料作为水封防止空气进入反应釜的情况下,要做好标记,取样口没有气出后,要及时关闭投料阀,防止多投料,若不慎投多了,要排出多投部分,否则,会因吸氢困难造成焦料。 7、液碱(氢氧化钠)是具有腐蚀性的物品,给物料调PH时,取液碱、投碱要穿戴好防护用品,小心操作,防止被碱灼伤;若不慎被碱灼伤,要及时用大量的清洁水冲洗,然后用2%的硼砂溶液冲洗,再清洁水冲洗。若伤势严重时,要及时送医院救治。

化工反应釜生产控制流程 四车间1#——4#反应釜生产自动化控制流程总体可分为以下部分,3个原料储罐和1个水罐的独立自动/手动进料进水控制、4个反应釜按照配方自动/手动进料搅拌生产控制。从控制模式上划分,本系统分为手动控制和自动控制两个模式,上位界面设臵整个控制系统的手动/自动切换按钮,手动模式下允许操作员通过鼠标对系统中的所有设备进行打开/关闭、启动停止操作,此模式下操作员对3个原料储罐和1个水罐的一键自动进料控制按钮和4个反应釜自动生产按钮无效。自动模式下系统中所有设备的手动控制无效,此模式下操作员可对3个原料储罐和1个水罐的一键自动进料控制和4个反应釜自动配方生产启动。自动生产过程中不允许切换到手动模式,当操作时输出禁止提醒。 从控制区域上划分,本系统的控制包括3个原料储罐和1个水罐的独立自动/手动进料进水控制、4个反应釜按照配方自动/手动进料搅拌生产控制。手动模式下所有设备均由操作员直接控制,本控制流程主要介绍自动生产模式下系统的控制逻辑。 原料储罐进料控制 鉴于原料储罐一键进料每个罐的控制逻辑相同,以下以17#料储罐为例说明,其他同理。 操作员可通过点击界面的“17#进料”按钮开始进料。此时系统会自动检查17#料罐液位,当液位不在高高限时,系统进入自动进料控制逻辑,当液位大于等于高高限时系统自动停止进料。自动进料控制逻辑开始系统会自动关闭17#原料储罐出料阀和加压阀,检测到出料阀和加压阀关到位信号后开启排空阀,当罐内压力排至小于0.01bar时,原料储罐进料阀自动打开,检测到进料阀开到位时自动启动上料泵。原料被送至罐内。当罐内液位升至高限报警设定值时,系统开始自动报警,提示操作人员关闭进料操作。若液位继续上升,到达设定值高高限时,系统将自动关闭进料泵,检测到泵停止信号后关进料阀,自动停止加料过程,并进行后台事件记录。当需要自动进料时需重新点击“17#进料”按钮开始进料。自动进料过程中也可以点击“停止进料”终止自动进料过程。原料进料控制级别高于生产过程控制。即在反应釜生产过程中,操作人员可随时根据需要进行原料储罐进料操作,而与系统处于自动或手动无关。 原料罐出料控制见反应釜配方生产部分。 计量水罐进水控制 鉴于计量水罐出水方式为泵出模式,计量的水罐的进水控制总体分为自动

操作规程编号:LX-FS-A33317 搪玻璃反应釜安全操作规程标准范 本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

搪玻璃反应釜安全操作规程标准范 本 使用说明:本操作规程资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 一、性能用途:抗酸腐蚀性能优良,一般用作反应器或贮罐,在绝大部分有机酸与有机酸的介质条件下使用,但不适用于碱性介质、氢氟酸等。 二、安全操作条件:允许最大操作压力:罐夹套内6kg/cm2,罐内2.5kg/cm2,或按设备铭牌规定使用。 三、允许操作温度:-30~250℃。 四、适用酸碱度:PH≤10 。 五、安全使用和维护事项: 1.罐内外表面不宜敲打、碰撞,以防止搪玻璃

脱落; 2.不准在罐内和搪玻璃壁上动用电焊和气焊。在外层夹套进行焊割时,必须在罐内部冲水后方可使用; 3.反应器的充填系数为75%,贮罐不超过90%; 4.敞口放置时,防止硬物掉入,以免损坏搪玻璃; 5.罐卡有松动或掉落时,应及时紧固; 6.对安全阀、压力表、温度计等要求应灵敏、准确、经常检查,如发现损坏及时更换; 7.基础完整、紧固,各部连接螺栓应齐全、紧固; 8.主体整洁、油漆完好,无跑、冒、滴、漏现象;

高压氢化反应釜操作规程 1.清洗、干燥高压釜: 用水洗净高压反应釜,再用无水乙醇洗涤后干燥。 2.投料: 确认干燥后,按照生产操作规程要求投料。 3.密闭反应釜: 投料完成后,用高压反应釜所配置的扳手平衡、对称拧紧反应釜盖,使之密闭,并拧紧其他部位螺帽,防止反应釜漏气。 拧紧螺帽时应注意每个螺帽的受力度相同,防止受力不均匀而损伤金属密封圈,并造成漏气。具体应以专用扳手上的刻度显示为准,每个螺帽受力显示的刻度为一致。(受力力距范围40-120,本部门一般为70-80) 4.抽真空后氮气置换: 用真空油泵连接高压反应釜进气阀,抽取釜内空气后,关闭进气阀。卸下真空油泵管道。 连接氮气管至进气阀,开启氮气调压阀及高压反应釜进气阀,充入氮气,使釜内压力达到0.2Mpa左右,然后关闭氮气调压阀。稍许松动高压反应釜进气阀处的螺帽至有出气声,压力指针至0Mpa限位针之上后(以不碰到0Mpa限位针为准),拧紧高压反应釜进气阀处的螺帽。此工序反复置换氮气三次. 再用真空油泵连接高压反应釜进气阀,抽取釜内氮气后,关闭进气阀。卸下真空油泵管道。 5.进氢气: 连接氢气铜管至高压反应釜进气阀,开启氢气调压阀及高压反应釜进气阀,充入氢气,使釜内氢气压力达到生产工艺要求,然后关闭高压反应釜进气阀及氢气调压阀。并观察高压反应釜各部位是否有漏气现象(如果有漏气现象应重复操作“3”工序)。 6.搅拌与加热: 确认高压反应釜各部位无漏气现象后,连接电源控制箱与高压反应釜之间的电气线路,检查电气线路连接无误后,开启电源,开启搅拌,按照生产工艺要求调节温度控制器,使高压氢化反应在正常搅拌下,达到生产工艺要求的温度范围。7.反应控制: 正常氢化反应后,经常观察高压氢化反应釜的反应情况,及时调整反应釜的压力和温度。 反应过程中发现釜内压力未达要求值,应及时加压至要求值。加氢时的操作参考上述第5条。 反应过程中发现釜内压力高于要求值,应及时减压至要求值。减压时应开启高压釜进气阀,略微松动进气铜管的螺帽至有轻微的出气声,慢慢减压至要求值。然后,关闭高压釜进气阀,拧紧进气铜管的螺帽。(松动进气铜管的螺帽时万不可一下子松动过大,防止内压力及气体突然大量冲出,造成危险。) 8.反应后处理: 反应结束后,关闭电源,拆除电源控制箱与高压反应釜之间的电气线路,卸下氢气管,打开高压反应釜进气阀,放空釜内氢气,用高压反应釜所配置的扳手卸下反应釜盖,釜内料液小心取出,按照生产工艺进行后处理。 9.清洗后放置反应釜: 最后清洗高压反应釜,重复第1步工序,并把电源控制箱与高压反应釜妥善

300L反应釜加热闭环控制系统设计 ----------温度控制接口设计 学院:核技术与自动化工程学院专业:电气工程及其自动化 指导老师:彭焕荣 小组成员:何迟、闵志鹏、李岩 李荣、郑远锋、许新

目录 前言------------------------------------(3) 一、元件参数---------------------------(3-5) 1.LM2907主要特点 2.电性能参数 3.引脚排列及内部结构 二、技术指标----------------------------(5-6) 三、控制程序流程图----------------------(6) 四、设计控制过程------------------------(7) 五、设计结果及问题讨论------------------(8-9)

前言 据反应釜当前生产现场情况,反应釜的送料完全是人工控制,通过磁力泵从原料罐送到反应釜的,由于产品的不同,混合原料的粘度和比重均不相同,因此单位时间内磁力泵输送的原料重量是不同的变化的,反应釜的化学反应速度,在很大程度上取决于原料,以及氧化剂和还原剂的加入速度。现在只能由人工依据反应釜的温度和出口温度,初略判断反应釜内的化学反应情况,控制阀门开度,这样就很难真正控制好化学反应速度,使产品质量的稳定性和进一步提高反应釜的生产能力都受到了制约。 经过仔细的系统分析,参照近代控制论原理,借鉴最新型的控制技术,本方案拟在原料罐磁力泵的出口增加一套电动调节阀,并在氧化剂、还原剂的气动输送泵管路上,再分别各安装电动调节阀。根据反应釜内的温度及出口温度,自动调节加料阀门的开度,同时自动调节反应釜夹套冷却水回流阀门的开度,组成一个智能化的多参数的自适应控制系统,以达到进一步综合控制好化学反应速度,最终优化整个反应过程的升温曲线的目的。 一、元件参数及 LM2907芯片介绍 LM2907为集成式频率/电压转换器,芯片中包含了比较器、充电泵、高增益运算放大器,能将频率信号转换为直流电压信号。LM2917与LM2907基本相同,区别是:LM2917内部有一只稳压管,用于提高电源的稳定性。 1主要特点 LM2917进行频率倍增时只需使用一个RC网络;以地为参考点的转速计(频率)输入可直接从输入管脚接入;运算放大器/比较器采用浮动三极管输出;最大50mA的输出电流可驱动开关管、发光二极管等;内含的转速计使用充电泵技术,对低纹波有频率倍增功能;比较器的滞后电压为30mV利用这个特性可以抑制外界干扰;输出电压与输入频率成正比,线性度典型值为±0.3%;具有保护电路,不会受高于Vcc值或低于地参考点输入信号的损伤;在零频率输入时,LM2907的输出电压可根据外围电路自行调节;当输入频率达到或超过某一给定值时,可将输出用于驱动继电器、指示灯等负载。 2电性能参数 LM2907的主要电性能参数如表1所列:

文件编号:TP-AR-L9569 There Are Certain Management Mechanisms And Methods In The Management Of Organizations, And The Provisions Are Binding On The Personnel Within The Jurisdiction, Which Should Be Observed By Each Party. (示范文本) 编制:_______________ 审核:_______________ 单位:_______________ 搪瓷反应釜安全操作规 程正式样本

搪瓷反应釜安全操作规程正式样本 使用注意:该操作规程资料可用在组织/机构/单位管理上,形成一定的管理机制和管理原则、管理方法以及管理机构设置的规范,条款对管辖范围内人员具有约束力需各自遵守。材料内容可根据实际情况作相应修改,请在使用时认真阅读。 一、性能用途:抗酸腐蚀性能优良,一般用作反应器或贮罐,在绝大部分有机酸与有机酸的介质条件下使用,但不适用于碱性介质、氢氟酸等。 二、安全操作条件: 1、允许最大操作压力:罐夹套内6kg/cm2,罐内2.5kg/cm2,或按设备铭牌规定使用。 2、检查与反应釜有关的管道和阀门,在确保符合受料条件的情况下,方可投料。 3、检查搅拌电机、减速机、机封等是否正常,减速机油位是否适当,机封冷却水是否供给正常。 4、在确保无异常情况下,启动搅拌,按规定量

投入物料。 5、10m3以上反应釜或搅拌有底轴承的反应釜严禁空运转,确保底轴承浸在液面下时,方可开启搅拌。 6、严格执行工艺操作规程,密切注意反应釜内温度和压力以及反应釜夹套压力,严禁超温和超压。 7、反应过程中,应做到巡回检查,发现问题,应及时处理。 8、若发生超温现象,立即用水降温。降温后的温度应符合工艺要求。 9、若发生超压现象,应立即打开放空阀。紧急泄压。 10、停车;若停电造成停车,应停止投料;投料途中停电,应停止投料,打开放空阀,给水降温。长期停车应将釜内残液清洗干净,关闭底阀、进料阀、

操 作 规 程 (反应釜) 江苏新东风化工科技有限公司

反应釜操作规程 一、反应釜开车前 1、检查釜内、搅拌器、转动部分、附属设备、指示仪表、安全阀、管路及阀门是否符合安全要求。 2、检查水、电、气是否符合安全要求。 二、反应釜开车中 1、加料前应先开反应釜的搅拌器,无杂音且正常时,将料加到反应釜内,加料数量不得超过工艺要求。 2、打开蒸气阀前,先开回气阀,后开进气阀。打开蒸气阀应缓慢,使之对夹套预热,逐步升压,夹套内压力不准超过规定值。 3、蒸气阀门和冷却阀门不能同时启动,蒸气管路过气时不准锤击和碰撞。 4、开冷却水阀门时,先开回水阀,后开进水阀。冷却水压力不得低于0.1兆帕,也不准高于0.2兆帕。 5、水环式真空泵,要先开泵后给水,停泵时,先停泵后停水,并应排除泵内积水。 6、随时检查反应釜运转情况,发现异常应停车检修。 7、清洗反应釜时,不准用碱水刷反应釜,注意不要损坏搪瓷。 三、反应釜停车后 1、停止搅拌,切断电源,关闭各种阀门。 2、铲锅时必须切断搅拌机电源,悬挂警示牌,并设人监护。

3、反应釜必须按压力容器要求进行定期技术检验,检验不合格,不得开车运行。 四、反应釜保养 所有反应釜每三个月保养一次,保养时检查阀门和管道有无泄漏、搅拌轴转动是否平稳、轴承有无异常响声、减速机机油有没有变黑或低于水平线、釜体上和管道上压力表每半年检定一次,安全阀及釜体一年一次。填写《反应釜保养检查记录表》。 五、注意事项 1、投料前必须检查各阀门是否失灵,各垫圈是否松动漏汽。 2、投料时应严防夹带块状金属或杂物,对于大块硬物料,应粉碎后加入,尽量减小物料与罐壁之间的温差,避免冷罐加料或热罐加料。 3、采用蒸汽加热时,通过控制蒸汽升压速度为每分钟0.1MPa 徐徐升温;进行冷却时,可慢慢通入冷却水。 4、时刻观察反应情况和压力表指数变化。 5、机械密封腔内的润滑液(密封液)应保证洁净,不得带固体颗粒,定期加润滑液。 6、经常检查反应釜内的完好情况,如放料时发现有釜体材料,立即通知维修班修补或更换反应釜。 江苏新东风化工科技有限公司2015-11-21宁可累死在路上,也不能闲死在家里!宁可去碰壁,也不能面壁。是狼就要练好牙,是羊就要练好腿。什么是奋斗?奋斗就是每天很难,可一年一年却越来越容易。不奋斗就是每天都很容易,可一年一年越来越难。能干的人,不在情绪上计较,只在做事上认真;无能的人!不在做事上认真,只在情绪上计较。拼一个春夏秋冬!赢一个无悔人生!早安!—————献给所有努力的人

搪玻璃反应釜岗位安全操作规程 文件编号: SOP-SC-001-01 起草部门:生产部 颁发部门:质量保证部 生效日期:年_____月_____日

目的:为规范搪玻璃反应釜岗位的操作,保障搪玻璃反应釜正常运行,特制定本规程。 适用范围:适用于本公司搪玻璃反应釜设备的操作。 责任:生产车间人员负责搪玻璃反应釜设备的操作。 内容: 1 开机前检查: 1.1 检查搪玻璃反应罐的搪玻璃层、传动部件、密封机构、压力表、温度计等装置 是否完好,如有损坏修复后,才能开车。 1.2 检查水、电、气是否符合安全要求。 1.3检查各阀门是否失灵,各垫圈是否松动漏汽。 1.4 检查反应釜是否清洁完好,处于待用状态。 1.5按规定穿戴好防护用品,应扎好袖口,不准围围巾,女工发辫应挽在帽子里。 2 正常使用与操作 2.1 将液体物料按照工艺要求加到反应釜内,加完物料后打开反应釜的搅拌器,然 后按照工艺要求在投料口加入固体物料。投料时严格避免金属或块状硬物掉入 罐内,防止损坏罐壁,升温或降温时尽量控制罐壁温差,即冷罐加热料,热罐 加冷料。 2.2 加热需要蒸汽时,先打开反应釜夹套的蒸汽冷凝水阀门,然后缓慢打开蒸气阀, 排冷凝水,冷凝水排完后将蒸汽冷凝水阀门关小。观察夹套压力(压力不高于 0.3MPa,超压后可打开冷凝水阀门同时关小蒸汽进阀门)和反应釜内的物料的 温度(温度范围不高于160℃)。 2.3 物料需要降温时开冷却水阀门,先开降温水(根据工艺要求选择降温水)的回 水阀,然后缓慢打开冷却水进水阀。观察夹套压力(压力不高于0.3MPa,超 压后可关小进水阀门)和反应釜内的物料的温度(温度范围不低于-19℃)。 2.4 夹套或内胆升降压力、温度要缓慢,防止设备受到冷热冲击。 2.5 蒸馏时,开启冷凝器装置的蒸馏阀门,随时检查反应釜运转情况,发现异常应 停车检修。

SOP_Pv氢化反应釜的操作规程

————————————————————————————————作者:————————————————————————————————日期: 2

Standard Operation Procedure标准操作程序 SOP_P007 v2.0 Hydrogenation Reactor Operation Procedure 氢化反应釜的操作规程 Effective date生效日期: Drafted by起草:Date日期: Reviewed by审核: Date日期: Approved by批准: Date日期: 1 Purpose目的: 本程序规定了生产车间氢化反应釜的操作过程,保证正确使用设备,防止事故发生。 2 Scope范围: 本规程适用于xxxxxxx有限公司的生产车间的所有氢化反应釜。. 3 Review frequency审阅频率: 每两年一次。 4 Procedure程序: 4.1 使用前检查 4.1.1 检查车间内安全联动系统是否正常。 4.1.2 检查反应釜的使用压力和温度。 4.1.3 检查水、电、气、导热油等公用动力系统是否符合要求。 4.1.4 检查反应釜的气密性、搅拌、管路及阀门是否符合要求。 4.1.5 检查反应釜内外是否干净和干燥。 4.2 开始使用 4.2.1 检查确认反应釜底阀和出料阀已经关闭好。 4.2.2 按工艺要求进行投料,投料顺序原则是“先加液体、后加固体”。加入液体物料后,先开启搅拌,再投入固体物料,若固体料有大块应当粉碎后再加料。 4.2.3 加入液体物料时,先开启氮气,使釜内充满氮气,再关闭氮气,开启真空抽料。抽料结束,开启氮气平衡至釜内无真空。 4.2.4 根据工艺要求进行多次氮气置换。置换时先开启真空抽至真空度-0.06Mpa,关闭真空,再开启氮气充至釜内压力0.08Mpa。重复操作,直至达到工艺要求的置换次数。 4.2.5 连接氧含量测定仪,测定釜内的氧气含量。继续用氮气置换,直至氧气含量达到工艺要求。 4.2.6 打开加料口,微开氮气(速度以连接的鼓泡器连续平稳鼓泡),快速加入工艺所需量的催化剂。 4.2.7 关闭加料阀或用专用工具盖紧加料口盖。 4.2.8根据工艺要求通入氢气,控制氢气压力、反应温度、搅拌转速等工艺条件。 4.2.9使用过程中及时巡回检查反应釜的运行情况,根据需要适当调整反应压力和温度。 4.2.10反应结束后,缓慢开启放空阀排氢气,当釜内压力小于0.15MPa之后,打开氮气阀,用氮气置换釜内剩余氢气。 4.2.11缓慢打开出料口阀出料。