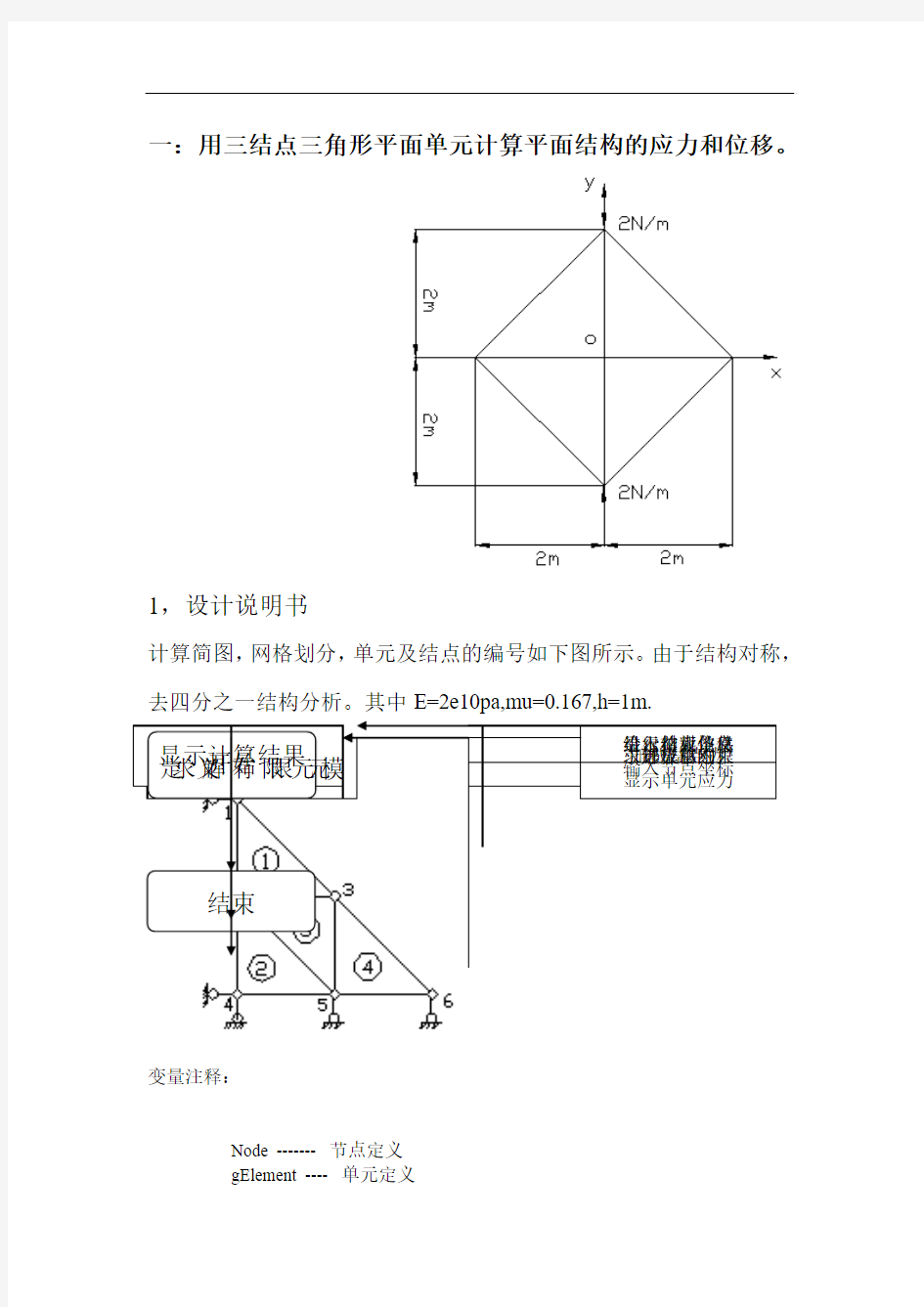

一:用三结点三角形平面单元计算平面结构的应力和位移。

1,设计说明书

计算简图,网格划分,单元及结点的编号如下图所示。由于结构对称,去四分之一结构分析。其中

E=2e10pa,mu=0.167,h=1m.

变量注释:

Node ------- 节点定义

gElement ---- 单元定义

gMaterial --- 材料定义,包括弹性模量,泊松比和厚度

gBC1 -------- 约束条件

gNF --------- 集中力

gk------------总刚

gDelta-------结点位移

子程序注释:

PlaneStructualModel ———定义有限元模型

SolveModel ———————求解有限元模型

DisplayResults ——————显示计算结果

k = StiffnessMatrix( ie )———计算单元刚度

AssembleStiffnessMatrix( ie, k )—形成总刚

es = ElementStress( ie )————计算单元应力

function exam1

% 输入参数:无

% 输出结果:节点位移和单元应力

PlaneStructualModel ; % 定义有限元模型

SolveModel ; % 求解有限元模型

DisplayResults ; % 显示计算结果

return ;

function PlaneStructualModel

% 定义平面结构的有限元模型

% 输入参数:无

% 说明:

% 该函数定义平面结构的有限元模型数据:

% gNode ------- 节点定义

% gElement ---- 单元定义

% gMaterial --- 材料定义,包括弹性模量,泊松比和厚度% gBC1 -------- 约束条件

% gNF --------- 集中力

global gNode gElement gMaterial gBC1 gNF

% 节点坐标

% x y

gNode = [0.0, 2.0 % 节点1

0.0, 1.0 % 节点2

1.0, 1.0 % 节点3

0.0, 0.0 % 节点4

1.0, 0.0 % 节点5

2.0, 0.0] ; % 节点6

% 单元定义

% 节点1 节点2 节点3 材料号

gElement = [3, 1, 2, 1 % 单元1

5, 2, 4, 1 % 单元2

2, 5, 3, 1 % 单元3

6, 3, 5, 1]; % 单元4 % 材料性质

% 弹性模量泊松比厚度

gMaterial = [1e0, 0, 1] ; % 材料1

% 第一类约束条件

% 节点号自由度号约束值

gBC1 = [ 1, 1, 0.0

2, 1, 0.0

4, 1, 0.0

4, 2, 0.0

5, 2, 0.0

6, 2, 0.0] ;

% 集中力

% 节点号自由度号集中力值

gNF = [ 1, 2, -1] ;

return

function SolveModel

% 求解有限元模型

% 输入参数:无

% 说明:

% 该函数求解有限元模型,过程如下

% 1. 计算单元刚度矩阵,集成整体刚度矩阵

% 2. 计算单元的等效节点力,集成整体节点力向量% 3. 处理约束条件,修改整体刚度矩阵和节点力向量% 4. 求解方程组,得到整体节点位移向量

global gNode gElement gMaterial gBC1 gNF gK gDelta

% step1. 定义整体刚度矩阵和节点力向量

[node_number,dummy] = size( gNode ) ;

gK = sparse( node_number * 2, node_number * 2 ) ;

f = sparse( node_number * 2, 1 ) ;

% step2. 计算单元刚度矩阵,并集成到整体刚度矩阵中[element_number,dummy] = size( gElement ) ;

for ie=1:1:element_number

k = StiffnessMatrix( ie ) ;

AssembleStiffnessMatrix( ie, k ) ;

end

% step3. 把集中力直接集成到整体节点力向量中

[nf_number, dummy] = size( gNF ) ;

for inf=1:1:nf_number

n = gNF( inf, 1 ) ;

d = gNF( inf, 2 ) ;

f( (n-1)*2 + d ) = gNF( inf, 3 ) ;

end

% step4. 处理约束条件,修改刚度矩阵和节点力向量。采用乘大数法[bc_number,dummy] = size( gBC1 ) ;

for ibc=1:1:bc_number

n = gBC1(ibc, 1 ) ;

d = gBC1(ibc, 2 ) ;

m = (n-1)*2 + d ;

f(m) = gBC1(ibc, 3)* gK(m,m) * 1e15 ;

gK(m,m) = gK(m,m) * 1e15 ;

end

% step 5. 求解方程组,得到节点位移向量

gDelta = gK \ f ;

return

function DisplayResults

% 显示计算结果

% 输入参数:无

global gNode gElement gMaterial gBC1 gNF gK gDelta

fprintf( '节点位移\n' ) ;

fprintf( ' 节点号x方向位移y方向位移\n' ) ;

[node_number,dummy] = size( gNode ) ;

for i=1:node_number

fprintf( '%6d %16.8e %16.8e\n',...

i, gDelta((i-1)*2+1), gDelta((i-1)*2+2)) ;

end

fprintf( '\n\n单元应力\n' ) ;

fprintf( ' X-STR Y-STR XY-STR\n' ) ;

[element_number, dummy] = size( gElement ) ;

for ie = 1:element_number

es = ElementStress( ie ) ;

fprintf( '单元号%6d %16.8e %16.8e %16.8e\n', ...

ie, es(1), es(2), es(3));

end

return

function k = StiffnessMatrix( ie )

% 计算单元刚度矩阵

% 输入参数:

% ie ------- 单元号

global gNode gElement gMaterial

k = zeros( 6, 6 ) ;

E = gMaterial( gElement(ie, 4), 1 ) ;

mu = gMaterial( gElement(ie, 4), 2 ) ;

h = gMaterial( gElement(ie, 4), 3 ) ;

xi = gNode( gElement( ie, 1 ), 1 ) ;

yi = gNode( gElement( ie, 1 ), 2 ) ;

xj = gNode( gElement( ie, 2 ), 1 ) ;

yj = gNode( gElement( ie, 2 ), 2 ) ;

xm = gNode( gElement( ie, 3 ), 1 ) ;

ym = gNode( gElement( ie, 3 ), 2 ) ;

ai=xj*ym-xm*yj;

aj=xm*yi-xi*ym;

am=xi*yj-xj*yi;

bi=yj-ym;

bj=ym-yi;

bm=yi-yj;

ci=-(xj-xm);

cj=-(xm-xi);

cm=-(xi-xj);

A=(ai+aj+am)/2;

B=[bi 0 bj 0 bm 0

0 ci 0 cj 0 cm

ci bi cj bj cm bm];

B=B/2/A;

D=[1 mu 0

mu 1 0

0 0 (1-mu)/2];

D=D*E/(1-mu^2);

k=transpose(B)*D*B*h*abs(A);

return

function AssembleStiffnessMatrix( ie, k )

% 把单元刚度矩阵集成到整体刚度矩阵

% 输入参数:

% ie --- 单元号

% k --- 单元刚度矩阵

global gElement gK

for i=1:1:3

for j=1:1:3

for p=1:1:2

for q =1:1:2

m = (i-1)*2+p ;

n = (j-1)*2+q ;

M = (gElement(ie,i)-1)*2+p ;

N = (gElement(ie,j)-1)*2+q ;

gK(M,N) = gK(M,N) + k(m,n) ;

end

end

end

end

return

function es = ElementStress( ie )

% 计算单元的应力

% 输入参数

% ie ----- 节点号

% es ----- 单元应力

global gElement gNode gDelta gMaterial

es=zeros(1,6);

de=zeros(6,1);

for j=1:1:3

de(2*j-1)=gDelta(2*gElement(ie,j)-1);

de(2*j)=gDelta(2*gElement(ie,j));

end

E = gMaterial( gElement(ie, 4), 1 ) ;

mu = gMaterial( gElement(ie, 4), 2 ) ;

h = gMaterial( gElement(ie, 4), 3 ) ;

xi = gNode( gElement( ie, 1 ), 1 ) ;

yi = gNode( gElement( ie, 1 ), 2 ) ;

xj = gNode( gElement( ie, 2 ), 1 ) ;

yj = gNode( gElement( ie, 2 ), 2 ) ;

xm = gNode( gElement( ie, 3 ), 1 ) ;

ym = gNode( gElement( ie, 3 ), 2 ) ;

ai=xj*ym-xm*yj;

aj=xm*yi-xi*ym;

am=xi*yj-xj*yi;

bi=yj-ym;

bj=ym-yi;

bm=yi-yj;

ci=-(xj-xm);

cj=-(xm-xi);

cm=-(xi-xj);

A=(ai+aj+am)/2;

B=[bi 0 bj 0 bm 0

0 ci 0 cj 0 cm

ci bi cj bj cm bm];

B=B/2/A;

D=[1 mu 0

mu 1 0

0 0 (1-mu)/2];

D=D*E/(1-mu^2);

S=D*B;

es(1:3)=S*de;

es(6)=0.5*sqrt((es(1)-es(2))^2+4*es(3)^2);

es(4)=0.5*(es(1)+es(2))+es(6);

es(5)=0.5*(es(1)+es(2))-es(6);

return

3,数据文件:

输入数据:

gNode = [0.0, 2.0

0.0, 1.0

1.0, 1.0

0.0, 0.0

1.0, 0.0

2.0, 0.0] ;

gElement = [3, 1, 2, 1

5, 2, 4, 1

2, 5, 3, 1

6, 3, 5, 1];

gMaterial = [1e0, 0, 1] ;

gBC1 = [ 1, 1, 0.0

2, 1, 0.0

4, 1, 0.0

4, 2, 0.0

5, 2, 0.0

6, 2, 0.0] ;

gNF = [ 1, 2, -1] ;

输出数据:

节点位移

节点号x方向位移y方向位移

1 -8.79120879e-016 -3.25274725e+000

2 8.79120879e-017 -1.25274725e+000

3 -8.79120879e-002 -3.73626374e-001

4 1.17216117e-016 -8.35164835e-016

5 1.75824176e-001 -2.93040293e-016

6 1.75824176e-001 2.63736264e-016

单元应力

X-STR Y-STR

XY-STR

单元号 1 -8.79120879e-002 -2.00000000e+000 4.39560440e-001

单元号 2 1.75824176e-001 -1.25274725e+000 2.56410256e-016

单元号 3 -8.79120879e-002 -3.73626374e-001 3.07692308e-001

单元号 4 0.00000000e+000 -3.73626374e-001 -1.31868132e-001

第3章 剪切和挤压的实用计算 3.1 剪切的概念 在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面(n m -面)发生相对错动(图3-1b)。 图3-1 工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。构件剪切面上的力可用截面法求得。将构件沿剪切面n m -假想地截开,保留一部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的力Q F (图3-1c)的作用。Q F 称为剪力,根据平衡方程∑=0Y ,可求得F F Q =。 剪切破坏时,构件将沿剪切面(如图3-la 所示的n m -面)被剪断。只有一个剪切面的情况,称为单剪切。图3-1a 所示情况即为单剪切。 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。在图3-1中没有完全给出构件所受的外力和剪切面上的全部力,而只是给出了主要的受力和力。实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。 3.2 剪切和挤压的强度计算 3.2.1 剪切强度计算 剪切试验试件的受力情况应模拟零件的实际工作情况进行。图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。这种具有两个剪切面的情况,称为双剪切。由图3-2c 可求得剪切面上的剪力为 2 F F Q =

钢筋砼梁应力应变计算方法的探讨 摘要:对于钢筋砼梁应力应变的计算,分别用桥梁规范中弹性体假定的应力计算方法和以砼处于弹塑性阶段的应力计算方法进行分析,通过算例比较两者计算结果的差异,提出一些个人的见解。 关健词:桥梁工程;钢筋砼梁;应力应变值;计算方法;基本假定;弹性;弹塑性 0 前言 钢筋砼梁属于受弯构件。按《公路钢筋砼及预应力砼桥涵设计规范》(以下简称《桥规》)要求,对于钢筋砼受弯构件的设计,首先按承载能力极限状态对梁进行强度计算,从而确定构件的设计尺寸、材料、配筋量及钢筋布置,以保证截面承载能力要大于荷载效应;另外,尚需按正常使用极限状态对构件进行应力、变形、裂缝计算,验算其是否满足正常使用时的一些限值的规定。为检验钢筋砼梁的施工是否满足设计要求,均应对形成该梁的材料(钢筋及砼)进行强度检验,但由于砼的养护环境、工作条件及钢筋的加工、布置等方面,均存在试样与实际构件之间的差异,因而不能完全地说明该构件的工作性能。有时,按需要可对梁进行直接加载试验以量测荷载效应值,通过实测值与理论计算值的比较,以检验其工作性能是否能满足设计和规范的要求。通常情况下,我们不能直接测定梁体的应力值,只能通过实测梁体的应变值,进而求算其应力值。但钢筋砼结构属于非匀质材料,不能直接运用材料力学计算公式进行其应力及应变的计算,因此,本文按弹性阶段应力计算和弹塑性阶段应力计算2种方法进行分析比较。 1 按弹性阶段计算应力的方法 钢筋砼梁在使用阶段的工作状态可认为与施工阶段的工作状态相同,都处于带裂缝工作阶段,因此可按施工阶段的应力计算方法进行计算。 1.1 基本假定 《桥规》规定:钢筋砼受弯构件的施工阶段应力计算,可按弹性阶段进行,并作以下3项假定。 1.1.1 平截面假定 认为梁的正截面在梁受力并发生弯曲变形后,仍保持为平面,平行于梁中性轴的各纵向纤维的应变与其到中性轴的距离成正比,同时由于钢筋与砼之间的粘结力,钢筋与其同一水平线的砼应变相等。其表达式为: εh/x=εh′/(h0-x) εg=εh′ 式中:εh′-为与钢筋同一水平处砼受拉平均应变; εh-为砼受压平均应变; εg-为钢筋平均拉应变; x-为受压区高度; h0-为截面有效高度。 1.1.2 弹性体假定 假定受压区砼的法向应力图形为三角形。钢筋砼受变构件处在带裂缝工作阶段,砼受压区的应力分布图形是曲线形,但曲线并不丰满,与直线相差不大,可以近似地看作呈直线分布,即受压区砼的应力与应变成正比。 σh=εhEh 式中:σh-为砼应力; εh-为砼受压平均应变; E h-为砼弹性模量。 1.1.3 受拉区砼完全不能承受拉应力 在裂缝截面处,受拉区砼已大部分退出工作,但在靠近中和轴附近,仍有一部分砼承担着拉应力。由于其拉应力较小,内力偶臂也不大,因此,不考虑受拉区砼参加工作,拉应力全部由钢筋承担。 σg=εgEg 式中:σg-为钢筋应力; εg-为受拉区钢筋平均应变; E g-为钢筋弹性模量。 1.2采用换算截面计算应力 根据同一水平处钢筋应变与砼的应变相等,将钢筋应力换算为砼应力,则钢筋应力为砼应力的n g 倍(n g=E g/E h)。由上述假定得到的计算图式与材料力学中匀质梁计算图非常接近,主要区别是钢筋砼梁的受拉区不参予工作。因此,将钢筋假想为受拉的砼,形成一种拉压性能相同的假想材料组成的匀质截面,即为换算截面,再按材料力学公式进行应力计算。 1.2.1受压区边缘砼应力

第三章 静定结构的位移计算 一、判断题: 1、虚位移原理等价于变形谐调条件,可用于求体系的位移。 2、按虚力原理所建立的虚功方程等价于几何方程。 3、在非荷载因素(支座移动、温度变化、材料收缩等)作用下,静定结构不产生内力,但会有位移且位移只与杆件相对刚度有关。 4、求图示梁铰C 左侧截面的转角时,其虚拟状态应取: A. ; ; B. D. C. M =1 5、功的互等、位移互等、反力互等和位移反力互等的四个定理仅适用于线性变形体系。 6、已知M p 、M k 图,用图乘法求位移的结果为:()/()ωω1122y y EI +。 M k M p 2 1 y 1 y 2 * * ωω ( a ) M =1 7、图a 、b 两种状态中,粱的转角?与竖向位移δ间的关系为:δ=? 。 8、图示桁架各杆E A 相同,结点A 和结点B 的竖向位移均为零。 A a a 9、图示桁架各杆EA =常数,由于荷载P 是反对称性质的,故结点B 的竖向位移等于零。 二、计算题: 10、求图示结构铰A 两侧截面的相对转角?A ,EI = 常数。 q l l l /2 11、求图示静定梁D 端的竖向位移 ?DV 。 EI = 常数 ,a = 2m 。

a a a 10kN/m 12、求图示结构E 点的竖向位移。 EI = 常数 。 l l l l /3 2 /3 /3 q 13、图示结构,EI=常数 ,M =?90kN m , P = 30kN 。求D 点的竖向位移。 P 3m 3m 3m 14、求图示刚架B 端的竖向位移。 q 15、求图示刚架结点C 的转角和水平位移,EI = 常数 。 q 16、求图示刚架中D点的竖向位移。EI = 常数 。 l l l/2 17、求图示刚架横梁中D点的竖向位移。 EI = 常数 。

. 一、题目 如图1所示,一个厚度均匀的三角形薄板,在顶点作用沿板厚方向均匀分布的竖向载荷。已知:P=150N/m ,E=200GPa ,=0.25,t=0.1m ,忽略自重。试计算薄板的位移及应力分布。 要求: 1. 编写有限元计算机程序,计算节点位移及单元应力。(划分三角形 单元,单元数不得少于30个); 2. 采用有限元软件分析该问题(有限元软件网格与程序设计网格必 须一致),详细给出有限元软件每一步的操作过程,并将结果与程序计算结果进行对比(任选取三个点,对比位移值); 3. 提交程序编写过程的详细报告及计算机程序; 4. 所有同学参加答辩,并演示有限元计算程序。 有限元法中三节点三角形分析结构的步骤如下: 1)整理原始数据,如材料性质、荷载条件、约束条件等,离散结构并进行单元编码、结点编码、结点位移编码、选取坐标系。 2)单元分析,建立单元刚度矩阵。 3)整体分析,建立总刚矩阵。 4)建立整体结构的等效节点荷载和总荷载矩阵 5)边界条件处理。 6)解方程,求出节点位移。 7)求出各单元的单元应力。 8)计算结果整理。 一、程序设计 网格划分 如图,将薄板如图划分为6行,并建立坐标系,则

刚度矩阵的集成 建立与总刚度矩阵等维数的空矩阵,已变单元刚度矩阵的集成。 由单元分析已知节点、单元的排布规律,继而通过循环计算求得每个单元对应的节点序号。 通过循环逐个计算:(1)每个单元对应2种单元刚度矩阵中的哪一种; (2)该单元对应总刚度矩阵的那几行哪几列 (3)将该单元的单元刚度矩阵加入总刚度矩阵的对应行列 循环又分为3层循环:(1)最外层:逐行计算 (2)中间层:该行逐个计算 (3)最里层:区分为第 奇/偶 数个计算 单元刚度的集成:[ ][][][][][]' '''''215656665656266256561661e Z e e e Z e Z e e e e k k k K k k k k k k +?++=? =?==?==?=?????? 边界约束的处理:划0置1法 X Y P X Y P

①叶片离心拉应力计算 1)对于涡轮增压器来说,等截面叶片根部截面上的拉应力公式为 20m 1=2u a σρσθ+ 2/N m 其中 ρ为叶片的材料密度(3 /kg m ); m u 为叶片中经处的圆周速度(m/s ); /m D l θ=为直径叶高比; m D 为叶片平均直径(m ); l 为叶片高度(m ); a σ为叶片附加应力,其表示式为: 2222p p t e a m m h m h D A D A u z D A D A πρσ????????=+ ? ????????? ,2/N m 其中 z 为叶轮叶片个数; t D 为叶冠中经(m ); p D 为叶片凸台或拉筋的中经(m ); h D 为叶根直径(m ); e A δ=?为叶冠截面面积(2m ); p A 为凸台或拉筋的截面积(2 m ); h A 为叶根截面面积(2m ); 如果叶片没有设置阻尼拉筋或凸台,则p A =0;如果叶片不带冠,则e A =0;当两者均不存在时,a σ=0. 2)叶片截面面积沿叶高按线性变化时的拉应力计算式: 212113m a u λλσρσθθ+-??=++ ??? 2/N m 式中,/t h A A λ=是叶顶叶根截面比。通常,对压气机叶片,λ=0.3~0.65 3)叶片截面面积沿叶高按某一任意规律变化时,任意一个截面上离心应力可

用数值积分法计算。对于第i 个几面,离心力i σ可按下式计算: 21i i ic i i V r A σρω?=∑ 2/N m 其中 ()112 i i i i im i V A A x A x -?=+?=?为叶片第i 个微段的体积(3m ); i A 和1i A -为叶片第i 个微段的内径与外径上的截面积(3m ); ic h i ic r r x x =++?为第i 个微段重心c 的半径(m ); ()1216i i ic i im A A x x A -+?=?为第i 个微段重心c 离第i 截面的间距(m ); ω为旋转角速度(rad/s ); ρ为材料密度(3/kg m ); ②叶片弯应力计算 1)由气体作用引起的弯矩 作用于叶片任意截面上的气体周向弯矩gu M 可以按下式计算: ()2gu i M B l x =- N m ? 而 ()122um um G B c c zl =+ N/m 式中 i x 为计算截面至叶根的距离(m ); z 为叶片个数; l 为叶片的高度(m ); 1um c ,2um c 为叶片中经处、出口气流周向分速(m/s ); G 为气体流量(kg/s )。 作用于叶片而难以截面上的气体周向弯矩ga M 的计算公式也表达为: ()2ga i M D l x =- N m ? 而 ()()12122m a a r G D c c p p zl z π=-+- N/m 式中 1a c ,2a c 为叶片进、出口中经截面上的周向分速(m/s ); 1p ,2p 为叶片进、出口中经截面上的气体压力(2 /N m );

静定结构的位移计算 一、判断题: 1、虚位移原理等价于变形谐调条件,可用于求体系的位移。 2、按虚力原理所建立的虚功方程等价于几何方程。 3、在非荷载因素(支座移动、温度变化、材料收缩等)作用下,静定结构不产生力,但会有位移且位移只与杆件相对刚度有关。 4、求图示梁铰C 左侧截面的转角时,其虚拟状态应取: A. ; ; B. D. C. =1 5、功的互等、位移互等、反力互等和位移反力互等的四个定理仅适用于线性变形体系。 6、已知M p 、M k 图,用图乘法求位移的结果为:()/()ωω1122y y EI +。 M k M p 2 1 y 1 y 2 * * ωω ( a ) M =1 7、图a 、b 两种状态中,粱的转角?与竖向位移δ间的关系为:δ=? 。 二、计算题: 10、求图示结构铰A 两侧截面的相对转角?A ,EI = 常数。 q l l l /2 11、求图示静定梁D 端的竖向位移 ?DV 。 EI = 常数 ,a = 2m 。

a a a 10kN/m 12、求图示结构E 点的竖向位移。 EI = 常数 。 l l l /3 2 /3 /3 q 14、求图示刚架B 端的竖向位移。 q 15、求图示刚架结点C 的转角和水平位移,EI = 常数 。 17、求图示刚架横梁中D点的竖向位移。 EI = 常数 。 18、求图示刚架中D 点的竖向位移。 E I = 常数 。 q l l l/l/22

19、求图示结构A、B两截面的相对转角,EI=常数。 23 l/ l/3 20、求图示结构A、B两点的相对水平位移,E I = 常数。 l l 26、求图示刚架中铰C两侧截面的相对转角。 27、求图示桁架中D点的水平位移,各杆EA 相同。 a 30、求图示结构D点的竖向位移,杆AD的截面抗弯刚度为EI,杆BC的截面抗拉(压)刚度为EA。

有限元课程总结 一三节点三角形单元 1位移函数 移函数写成矩阵形式为: 确定六个待定系数 a4 v玉> 矩阵形式如下: J“= TV, 0 Nj 0 N m bJ _ 0 TV, 0 Nj 0 2单元刚度矩阵的计算 1)单元应变和节点位移的关系 由几何方程可以得到单元的应变表达式, 5 6 > = ----------------- b . 「2A ' 7 厂 f Mg Y — A ”——, Y Cd As _ u i 匕? 宀=[N]{5丫 V7 u i 8x dv du dv ----- 1 ---- dy dx J_ 2A C C i bj 0 0 Cj C J b J u j V J

2)单元应力与单元节点位移的关系 [KJ = [B r ]T [D][B s ] b r b s + — c r c s t s 2 * s “也+与仏 (T = i,jjn;s = i,jjn) 3) 单元刚度矩阵 卩心][K“] [K]J [K }i ] [K 〃] [心][K mj ] 3载荷移置 1)集中力的移置 图3 由虚功相等可得, (㈤丁附=(Q YJW {P } 由于虚位移是任意的,则皿}"=["卩{鬥 2)体力的移置 [S M D I B .] = E 2A(1-Z /2) Mi Ci % 2 z 如图3所示, 令单元所受的均匀分布体力为{〃}= Et 4(1 —“2)A 地C$ + [DfB i % [K 加 [K 如 6

由虚功相等可得, ({J*r)r{7?r =^}>f[N]r{p}tdxdy {R}e =\\[N]r{p}tdxdy 3)分布面力的移置 设在单元的边上分布有面力{可二[片了r,同样可以得到结点载荷, {R}e=\[N]T{P}tds 4.引入约束条件,修改刚度方程并求解 1)乘大数法处理边界条件 图3?4所示的结构的约束和载荷情况,如图3?7所示。结点1、4上有水平 方向的位移约束,结点4、6上有垂直方向的约束,结点3上作用有集中力(', 匕)。 整体刚度矩阵[K]求出后,结构上的结点力可以表示为: {F} = [K]{5} 根据力的平衡,结点上的结点力与结点载荷或约束反力平衡。用{?}表示结 点载荷和支杆反力,则可以得到结点的平衡方程: [K]0}={P} (3.4) 这样构成的结点平衡方程组,在右边向量{P}中存在未知量,因此在求解平衡

拉伸、压缩与剪切 1 基本概念及知识要点 1.1 基本概念 轴力、拉(压)应力、力学性能、强度失效、拉压变形、胡克定律、应变、变形能、静不定问题、剪切、挤压。 以上概念是进行轴向拉压及剪切变形分析的基础,应准确掌握和理解这些基本概念。 1.2 轴向拉压的内力、应力及变形 1.横截面上的内力:由截面法求得横截面上内力的合力沿杆的轴线方向,故定义为轴力 F N ,符号规定:拉力为正,压力为负。工程上常以轴力图表示杆件轴 力沿杆长的变化。 2.轴力在横截面上均匀分布,引起了正应力,其值为 F A σ= N 正应力的符号规定:拉应力为正,压应力为负。常用的单位为MPa 、Pa 。 3.强度条件 强度计算是材料力学研究的主要问题之一。轴向拉压时,构件的强度条件是 []F A σσ= ≤N 可解决三个方面的工程问题,即强度校核、设计截面尺寸及确定许用载荷。 4.胡克定律 线弹性范围内,杆的变形量与杆截面上的轴力F N 、杆的长度l 成正比,与截面尺寸A 成反比;或描述为线弹性范围内,应力应变成正比,即 F l l E E A σε?= =N 式中的E 称为材料的弹性模量,EA 称为抗拉压刚度。胡克定律揭示在比例极限内,应力和应变成正比,是材料力学最基本的定律之一,一定要熟练掌握。 1.3 材料在拉压时的力学性能 材料的力学性能的研究是解决强度和刚度问题的一个重要方面。材料力学性能的研究一般是通过实验方法实现的,其中拉压试验是最主要、最基本的一种试验,由它所测定的材料性能指标有: E —材料抵抗弹性变形能力的指标;b s σσ,—材料的强度指标; ψδ, —材料的塑性指标。低碳钢的拉伸试验是一个典型的试验。

第三章平面问题的有限元法本章通过三角形常应变单元,介绍有限元法应用于弹性体应力分析的基本原理和方法:包括弹性体的离散化,单元特性的分析,刚度矩阵的建立,等效节点力的计算,解答的收敛性以及实施步骤和注意事项,同时对形函数的性质也作简要的叙述。 第一节三角形常应变单元 一、结构离散化 用有限元法分析弹性力学平面问题,第一步就是把原来的连续的弹性体离散化。 (a) (b) 图3.1 弹性体和有限元模型 将整个结构(平板)划分成有限个三角形。这样的三角形称为单元(三角形单元)。 三角形单元的顶点取为节点。3节点三角形单元用边界节点间的直线段来近似板的曲线边界。 这些三角形在其节点处相互连接,组成一个单元集合体,以代替原来的弹性体。 注:1. 全部节点和全部单元一般由1开始按自然顺序编号。2. 节点编码:

总码-----------用于整体分析,如1,2,…,按自然顺序编号局部码--------用于单元分析,i,j,m 要求按逆时针方向的顺序进行编码 每个单元的节点局部码i,j,m和节点总码有一一对应的关系 3. 单元间不能有重叠 4. 一个单元的任一顶点不许为另一单元任一边的内点 5. 所有作用在单元上的载荷,包括集中载荷、表面载荷和体积力,都按虚功等效的原则移置到节点上,成为等效节点载荷。

二、 位移模式 1. 单元节点位移列阵 i u 图 3.2 平面三角形单元 设单元e 的节点号码为i ,j ,m 。由弹性力学平面可知,单元内任意一点有两个位移分量u ,v ,记为 {}T f u v ????= 故每个节点也有两个位移分量,因此称节点自由度为2。3个节点得位移分量分别是 ,,,,,m m i i j j u v u v u v ,用列阵表示为 {} i e i i e j j j m m m u v u v u v δδδδ?? ???????????????????????????? ?????? == (3-1)

2.剪切强度计算 (1) 剪切强度条件 剪切强度条件就是使构件的实际剪应力不超过材料的许用剪应力。 []s F A ττ= ≤ (5-6) 这里[τ]为许用剪应力,单价为Pa 或MPa 。 由于剪应力并非均匀分布,式(5-2)、(5-6)算出的只是剪切面上的平均剪应力,所以在使用实验的方式建立强度条件时,应使试件受力尽可能地接近实际联接件的情况,以确定试样失效时的极限载荷τ0,再除以安全系数n ,得许用剪应力[τ]。 []n ττ= (5-7) 各种材料的剪切许用应力应尽量从相关规范中查取。 一般来说,材料的剪切许用应力[τ]与材料的许用拉应力[σ]之间,存在如下关系: 对塑性材料: 对脆性材料: (2) 剪切实用计算 剪切计算相应地也可分为强度校核、截面设计、确定许可载荷等三类问题,这里就不展开论述了。但在剪切计算中要正确判断剪切面积,在铆钉联接中还要正确判断单剪切和双剪切。下面通过几个简单的例题来说明。 例5-1 图5-12(a)所示电瓶车挂钩中的销钉材料为20号钢,[τ]=30MPa ,直径d=20mm 。挂钩及被连接板件的厚度分别为t =8mm 和t 1=12mm 。牵引力F=15kN 。试校核销钉的剪切强度。 图5-12 电瓶车挂钩及其销钉受力分析示意图 解:销钉受力如图5-12(b)所示。根据受力情况,销钉中段相对于上、下两段沿m-m 和n-n 两个面向左错动。所以有两个剪切面,是一个双剪切问题。由平衡方程容易求出: 销钉横截面上的剪应力为: 故销钉满足剪切强度要求。 例5-2 如图5-13所示冲床,F max =400KN ,冲头[σ]=400MPa,冲剪钢板的极限剪应力τb =360 MPa 。试设计冲头的最小直径及钢板最大厚度。 图5-13 冲床冲剪钢板及冲剪部分受力示意图 解:(1) 按冲头压缩强度计算d 所以 (2) 按钢板剪切强度计算t 钢板的剪切面是直径为d 高为t 的柱表面。 所以 例5-3 如图5-14所示螺钉受轴向拉力F 作用,已知[τ]=0.6[σ],求其d :h 的合理比值。 图5-14 螺钉受轴向拉力示意图 解:螺杆承受的拉应力小于等于许用应力值:

地应力计算公式 (一)、井中应力场的计算及其应用研究(秦绪英,陈有明,陆黄生 2003年6月) 主应力计算 根据泊松比μ、地层孔隙压力贡献系数V 、孔隙压力0P 及密度测井值b ρ可以计算三个主应力值: ()001H v A VP VP μσσμ??=+-+??-?? ()001h v B VP VP μσσμ??=+-+??-?? H v b dh σρ=?? 相关系数计算: 应用密度声波全波测井资料的纵波、横波时差(p t ?、s t ?)及测井的泥质含量sh V 可以计算泊松比μ、地层孔隙压力贡献系数V 、岩石弹性模量E 及岩石抗拉强度T S 。 ① 泊松比 22 2 20.52()s p s p t t t t μ?-?=?-? ② 地层孔隙压力贡献系数 22222(34)12() b s s p m ms mp t t t V t t ρρ??-?=-?-? ③ 岩石弹性模量 222 2234s p b s s p t t E t t t ρ?-?=???-? ④ 岩石抗拉强度 22 (34)[(1)]T b s p sh sh S a t t b E V c E V ρ=???-????-+?? 注:,,,m ms mp t t ρρ??分别为密度测井值,地层骨架密度,横波时差和纵波时差值。,,a b c 为地区试验常数。 其它参数 不同地区岩石抗压强度参数是参照岩石抗拉强度数值确定,一般是8~12倍,也可以通过岩心测试获得。岩石内摩擦系数及岩石内聚力是岩石本身固有特性参数,可以通过测试分析获得。地层孔隙压力由地层水密度针对深度积分求取,或者用重复地层测试器RFT 测量。也可以通过地层压裂测试获得,测试时,当井孔压力下降至不再变化时,为储层的孔隙压力。

第3章 静定结构位移计算 §3 – 1 基本概念 3-1-1 虚拟单位力状态构造方法 ●虚拟单位力状态构造方法: (1)去掉所有荷载重画一个结构; (2)标出所求位移矢量; (3)该矢量变成单位力,即得虚拟单位力状态。 如图3-1a 刚架求C 点竖向位移CV ?和C 截面转角 C ?,图3-1b 和图3-1c 为求相应位移所构造的虚拟单位 力状态。 3-1-2 位移计算公式 虚拟单位力作用下,引起的内力和支座反力: N Q ,,,Ri F M F F 实际荷载作用下,引起的内力: NP P QP ,,F M F ●位移计算一般公式 N Q Ri i F du Md F ds F c ??γ=++-∑∑∑∑??? ●荷载作用产生位移的计算公式 Q N QP NP P k F F F F M M ds ds ds EA EI GA ?=++∑∑∑? ?? 1、梁或刚架结构 P M M ds EI ?=∑? 2、桁架结构 N NP F F ds EA ?=∑? 图3-1虚拟单位力状态 ) a () b () c (

2 结构力学典型例题解析 3、混合结构 N NP P F F MM ds ds EA EI ?=+∑∑? ? ●支座移动引起位移计算公式 Ri i F c ?=-∑ ●温度引起位移计算公式 ()N 0t F t dx M dx h α??α=+±∑∑?? ()N 0M t t lF A h α??α=+±∑∑ 式中:0,,t t α?为线膨胀系数形心温度温差,h 截面高度 M A 虚拟状态弯矩图面积 ●有弹性支座情况的位移计算公式 ()P RP R 0RP R M M F ds F EI k Ay F F EI k ?=+?±=+? ∑∑? ∑∑ 3-1-3 图乘法 图乘法公式: 0P ()Ay MM dx EI EI ±?==∑∑? 图乘法公式条件: ●等截面直杆且EI=常数 ●求 y 0图形必须为一条直线 正负号确定: 面积A 与y 0同侧取“+”号 注意:求面积的图形要会求面积和形心位置。 为使计算过程简洁、明了,先将面积和形心处对应弯矩求出标在弯矩图一侧,然后直接代入图乘法公式求得位移。 图3-2 图乘法示意图

三角形常应变单元程序的编制与使用 有限元法是求解微分方程边值问题的一种通用数值方法,该方法是一种基于变分法(或变分里兹法)而发展起来的求解微分方程的数值计算方法,以计算机为手段,采用分片近似,进而逼近整体的研究思想求解物理问题。 有限元分析的基本步骤可归纳为三大步:结构离散、单元分析和整体分析。对于平面问题,结构离散常用的网格形状有三角形、矩形、任意四边形,以三个顶点为节点的三角形单元是最简单的平面单元,它较矩形或四边形对曲边边界有更好的适应性,而矩形或四边形单元较三节点三角 形有更高的计算精度。 Matlab语言是进行矩阵运算的强大工具,因 此,用Matlab语言编写有限元中平面问题的程序 有优越性。本章将详细介绍如何利用Matlab语言 编制三角形常应变单元的计算程序,程序流程图见 图1。 有限元法中三节点三角形分析结构的步骤如 下: 1)整理原始数据,如材料性质、荷载条件、约 束条件等,离散结构并进行单元编码、结点 编码、结点位移编码、选取坐标系。 2)单元分析,建立单元刚度矩阵。 3)整体分析,建立总刚矩阵。 4)建立整体结构的等效节点荷载和总荷载矩 阵 5)边界条件处理。 6)解方程,求出节点位移。 7)求出各单元的单元应力。 8)计算结果整理。计算结果整理包括位移和应 力两个方面;位移计算结果一般不需要特别 的处理,利用计算出的节点位移分量,就可 画出结构任意方向的位移云图;而应力解的 误差表现在单元内部不满足平衡方程,单元与单元边界处应力一般不连续,在边界上应力解一般与力的边界条件不相符合。图1 程序流程图

1.1 程序说明 %******************************************************************* % 三角形常应变单元求解结构主程序 %******************************************************************* ●功能:运用有限元法中三角形常应变单元解平面问题的计算主程序。 ●基本思想:单元结点按右手法则顺序编号。 ●荷载类型:可计算结点荷载。 ●说明:主程序的作用是通过赋值语句、读取和写入文件、函数调用等完成算 法的全过程,即实现程序流程图的程序表达。 %----------------------------------------------------------------------------------------------------- 1 程序准备 format short e %设定输出类型 clear all %清除所有已定义变量 clc %清屏 ●说明: format short e -设定计算过程中显示在屏幕上的数字类型为短格式、科学计数法; clear all -清除所有已定义变量,目的是在本程序的运行过程中,不会发生变量名相同等可能使计算出错的情况; clc -清屏,使屏幕在本程序运行开始时 %----------------------------------------------------------------------------------------------------- 2 全局变量定义 global NNODE NPION NELEM NVFIX NFORCE COORD LNODS YOUNG POISS THICK global FORCE FIXED global BMATX DMATX SMATX AREA global ASTIF ASLOD ASDISP global FP1 ●说明: NNODE—单元结点数,NPION—总结点数,NELEM—单元数,NVFIX—受约束边界点数,NFORCE—结点力数,COORD—结构结点坐标数组,LNODS —单元定义数组,YOUNG—弹性模量,POISS—泊松比,THICK—厚度

常用力学计算公式统计 一、材料力学: 1.轴力(轴向拉压杆的强度条件) σmax=N max/A≤[σ] 其中,N为轴力,A为截面面积 2.胡克定律(应力与应变的关系) σ=Eε或△L=NL/EA 其中σ为应力,E为材料的弹性模量,ε为轴向应变, EA为杆件的刚度(表示杆件抵抗拉、压弹性变形的能力) 3.剪应力(假定剪应力沿剪切面是均匀分布的) τ=Q/A Q 其中,Q为剪力,A Q为剪切面面积 4.静矩(是对一定的轴而言,同一图形对不同的坐标轴 的静矩不同,如果参考轴通过图形的形心,则x c=0, y c=0,此时静矩等于零) 对Z轴的静矩S z=∫A ydA=y c A 其中:S为静矩,A为图形面积,y c为形心到坐标轴的 距离,单位为m3。 5.惯性矩 对y轴的惯性矩I y=∫A z2dA 其中:A为图形面积,z为形心到y轴的距离,单位为

m4 常用简单图形的惯性矩 矩形:I x=bh3/12,I y=hb3/12 圆形:I z=πd4/64 空心圆截面:I z=πD4(1-a4)/64,a=d/D (一)、求通过矩形形心的惯性矩 求矩形通过形心,的惯性矩I x=∫Ay2dA dA=b·dy,则I x=∫h/2-h/2y2(bdy)=[by3/3]h/2-h/2=bh3/12 (二)、求过三角形一条边的惯性矩

I x=∫Ay2dA,dA=b x·dy,b x=b·(h-y)/h 则I x=∫h0(y2b(h-y)/h)dy=∫h0(y2b –y3b/h)dy =[by3/3]h0-[by4/4h]h0=bh3/12 6.梁正应力强度条件(梁的强度通常由横截面上的正应 力控制) σmax=M max/W z≤[σ] 其中:M为弯矩,W为抗弯截面系数。 7.超静定问题及其解法 对一般超静定问题的解决办法是:(1)、根据静力学平衡条件列出应有的平衡方程;(2)、根据变形协调条件列出变形几何方程;(3)、根据力学与变形间的物理关系将变形几何方程改写成所需的补充方程。 8.抗弯截面模量

第八章 平面问题的有限元分析及三角形单元的应用 第一节 概述 分析弹性力学平面问题时,最简单的单元式由三个结点组成的三角形单元。当用以分析平面应力问题时,可将其视为三角板;当用以分析平面应变问题时,则可式为三棱柱。各单元在结点处为铰结。图8-1所示位移悬臂梁离散为三角形单元的组合体 以矩阵形式列出弹性力学平面问题的基本量和基本方程。 谈形体所受体力分量可表示为 [ ] T y x y x p p p p p =??? ? ????= (8-1) 所受面力分量可表示为 [ ] T y x y x p p p p p =??? ? ????= (8-2) 体内任一点应力分量可表示为 []T xy y x τδδδ= (8-3) 任一点的应变分量可表示为 []T xy y x γεεε= (8-4) 任一点的位移分量可表示为 []T v u =δ (8-5) 弹性力学平面问题的几何方程的矩阵表达式为 ?? ???? ???????? ??? ???+??????=????????????=x u y v y v x u xy y x εεεε (8-6) 平面应力问题的物理方程的矩阵表达式为 ? ???? ? ?????????? ????????? ?--= ????? ? ??????xy y x xy y x E γεεμμμ μτσσ210 0010112 (8-7) 或简写成为 εσD = (8-8) 式中

???? ?? ? ?????? ?--=210 0010112μμμ μ E D (8-9) 称为弹性矩阵。 平面应变问题的物理方程也可写成式(8-8),但须将式(8-9)中的E 换成 2 1μ -E ,μ换成 2 1μμ -,因此得出 ???? ?? ????????? ?? ?-----+-= )1(2210 00110 11)21)(1()1(2 2 μμμμμμ μμμE D (8-10) 平衡微分方程及边界条件也可以用矩阵表示,但弹性力学有限元位移法中,通常用虚功 方程代替平衡微分方程和应力边界条件。虚功方程的矩阵表达式为 ?????***=+tdxdy tds p f ptdxdy f T T σε (8-11) 式中:[ ] T v u f ** * =,表示虚位移; []T xy x x * ***=γεεε,表示与虚位移相对应的虚应变。 为了便于计算,作用于弹性体上的体力和面力替换为作用在结点上的集中力,即等效结 点荷载。设作用于各个结点上的外力分量用如下列阵来表示 []T n n V U V U V U F ?=2211 与这些结点外力分量相对应得结点虚位移分量列阵为 []T n n v u v u v u * ******?=2211δ 则外力在虚位移上做的虚功为 F v V u U v V u U v V u U T n n n n ** *****=++?++++δ22221111 如平面弹性体的厚度为t ,该虚功除以t ,即可得出单位厚度薄板上的外力虚功。于是,式(8-11)所示虚功方程可写成 ??**=tdxdy F T T σεδ (8-11) 虚功方程不仅仅应用于弹性力学,也可用于塑性力学。其应用条件是:只要变形体的全部外力和应力满足平衡方程;位移是微小的,并满足边界条件,位移与应变满足几何方程。

2.剪切强度计算 (1) 剪切强度条件 剪切强度条件就是使构件的实际剪应力不超过材料的许用剪应力。 []s F A ττ= ≤ (5-6) 这里[τ]为许用剪应力,单价为Pa 或MPa 。 由于剪应力并非均匀分布,式(5-2)、(5-6)算出的只是剪切面上的平均剪应力,所以在使用实验的方式建立强度条件时,应使试件受力尽可能地接近实际联接件的情况,以确定试样失效时的极限载荷τ0,再除以安全系数n ,得许用剪应力[τ]。 []n ττ= (5-7) 各种材料的剪切许用应力应尽量从相关规范中查取。 一般来说,材料的剪切许用应力[τ]与材料的许用拉应力[σ]之间,存在如下关系: 对塑性材料: []0.60.8[]τσ= 对脆性材料: []0.8 1.0[]τσ= (2) 剪切实用计算 剪切计算相应地也可分为强度校核、截面设计、确定许可载荷等三类问题,这里就不展开论述了。但在剪切计算中要正确判断剪切面积,在铆钉联接中还要正确判断单剪切和双剪切。下面通过几个简单的例题来说明。 例5-1 图5-12(a)所示电瓶车挂钩中的销钉材料为20号钢,[τ]=30MPa ,直径d=20mm 。挂钩及被连接板件的厚度分别为t =8mm 和t 1=12mm 。牵引力F=15kN 。试校核销钉的剪切强度。 图5-12 电瓶车挂钩及其销钉受力分析示意图 解:销钉受力如图5-12(b)所示。根据受力情况,销钉中段相对于上、下两段沿m-m 和n-n 两个面向左错动。所以有两个剪切面,是一个双剪切问题。由平衡方程容易求出: 2s F F = 销钉横截面上的剪应力为: 332151023.9MPa<[] 2(2010)4s F A ττπ-?===?? 故销钉满足剪切强度要求。 例5-2 如图5-13所示冲床,F max =400KN ,冲头[σ]=400MPa ,冲剪钢板的极限剪应力τb =360 MPa 。试设计冲头的最小直径及钢板最大厚度。

05、基本知识 怎样推导梁的应力公式、变形公式(供参考) 同学们学习下面内容后,一定要向老师回信(849896803@https://www.doczj.com/doc/c611788886.html, ),说出你对本资料的看法(收获、不懂的地方、资料有错的地方),以便考核你的平时成绩和改进我的工作。回信请注明班级和学号的后面三位数。 1 * 问题的提出 ........................................................................................................................... 1 2 下面就用统一的步骤,研究梁的应力公式和变形公式。 ................................................... 2 3 1.1梁的纯弯曲(纯弯曲:横截面上无剪力的粱段)应力公式推导 ................................. 2 4 1.2 梁弯曲的变形公式推导(仅研究纯弯曲) .................................................................... 5 5 1.3 弯曲应力公式和变形公式的简要推导 ............................................................................ 6 6 1.4 梁弯曲的正应力强度条件和刚度条件的建立 ................................................................ 7 7 2.1 梁剪切的应力公式推导 .................................................................................................... 8 8 2.2 梁弯曲的剪应力强度条件的建立 .................................................................................... 8 9 3. 轴向拉压、扭转、梁的弯曲剪切,应力公式和变形公式推导汇总表 .. (9) 1 * 问题的提出 在材料力学里,分析杆件的强度和刚度是十分重要的,它们是材料力学的核心内容。 强度条件就是工作应力不超过许用应力,即,[]σσ许用应力工作应力≤、[]ττ≤; 刚度条件就是工作变形不超过许用变形,即,[]y y 许用变形工作变形≤、[]θθ≤。 如,梁 弯曲强度条件:[]σσ≤=W M max max ;剪切强度条件:[]τρτρ≤?= b I S F z Q * max ,max 刚度条件:挠度 ?? ? ???≤l y l y max ;转角[]??≤max 这里带方括号的,是材料的某种许用值。由材料实验确定出破坏值,再除以安全系数, 即得。 显然,不等式左侧的工作应力和工作变形计算公式,是十分重要的。如果把各种应力公式和变形公式的来历搞明白,对于如何进行强度分析和刚度分析(这是材料力学的主要内容)就会得心应手。 杆件的基本变形一共四种:轴向拉压、扭转、剪切和弯曲变形。它们分别在轴向拉压杆、扭转轴、梁的各章讲授。 其对应的公式各异,但是,推导这些公式的方法却是一样的,都要从静力、几何、物理三个方面考虑,从而导出相应的《应力公式》,在导出应力公式之后,就可以十分方便地获得《变形公式》。

【ANSYS 算例】4.7.1(3) 基于3节点三角形单元的矩形薄板分析 如图4-20所示为一矩形薄平板,在右端部受集中力100 000N F =作用,材料常数为:弹性模量7110Pa E =?、泊松比1/3μ=,板的厚度为0.1m t =,在ANSYS 平台上,按平面应力问题完成相应的力学分析。 (a) 问题描述 (a) 有限元分析模型 图4–20 右端部受集中力作用的平面问题(高深梁) 解答 在ANSYS 平台上,完成的分析如下。 1. 基于图形界面的交互式操作(step by step) (1) 进入ANSYS(设定工作目录和工作文件) 程序 → ANSYS Interactive →Working directory (设置工作目录) →Initial jobname (设置工作文件名): 2D3Node →Run → OK (2) 设置计算类型 ANSYS Main Menu : Preferences… → Structural → OK (3) 选择单元类型 ANSYS Main Menu : Preprocessor →Element Type →Add/Edit/Delete… →Add… →Solid :Quad 4node 42 →OK (返回到Element Types 窗口) → Options… →K3: Plane Strs w/thk(带厚度的平面应力问题) →OK →Close (4) 定义材料参数 ANSYS Main Menu : Preprocessor →Material Props →Material Models →Structural →Linear →Elastic → Isotropic: EX:1.0e7 (弹性模量),PRXY: 0.33333333 (泊松比) → OK → 鼠标点击该窗口右上角的“ ”来关闭该窗口 (5) 定义实常数以确定平面问题的厚度 ANSYS Main Menu: Preprocessor →Real Constant s… →Add/Edit/Delete →Add →Type 1→ OK →Real Constant Set No: 1 (第1号实常数), THK: 0.1 (平面问题的厚度) →OK →Close (6) 生成单元模型 生成4个节点 ANSYS Main Menu: Preprocessor →Modeling → Create → Nodes → On Working Plane →输入节点1的x,y,z 坐标(2,1,0),回车→输入节点2的x,y,z 坐标(2,0,0),回车→输入节点3的x,y,z 坐标(0,1,0),回车→输入节点4的x,y,z 坐标(0,0,0),回车→OK 定义单元属性 ANSYS Main Menu: Preprocessor →Modeling → Create → Elements → Elem Attributes →Element type number:1 →Material number:1→Real constant set number:1 →OK 生成单元 ANSYS Main Menu: Preprocessor →Modeling → Create → Elements → User Numbered → Thru Nodes →Number to assign to element:1→Pick nodes:2,3,4→OK →Number to assign to element:2→Pick nodes:3,2,1→OK (7) 模型施加约束和外载 左边两个节点施加X,Y 方向的位移约束 ANSYS Main Menu: Solution → Define Loads → Apply →Structural → Displacement → On