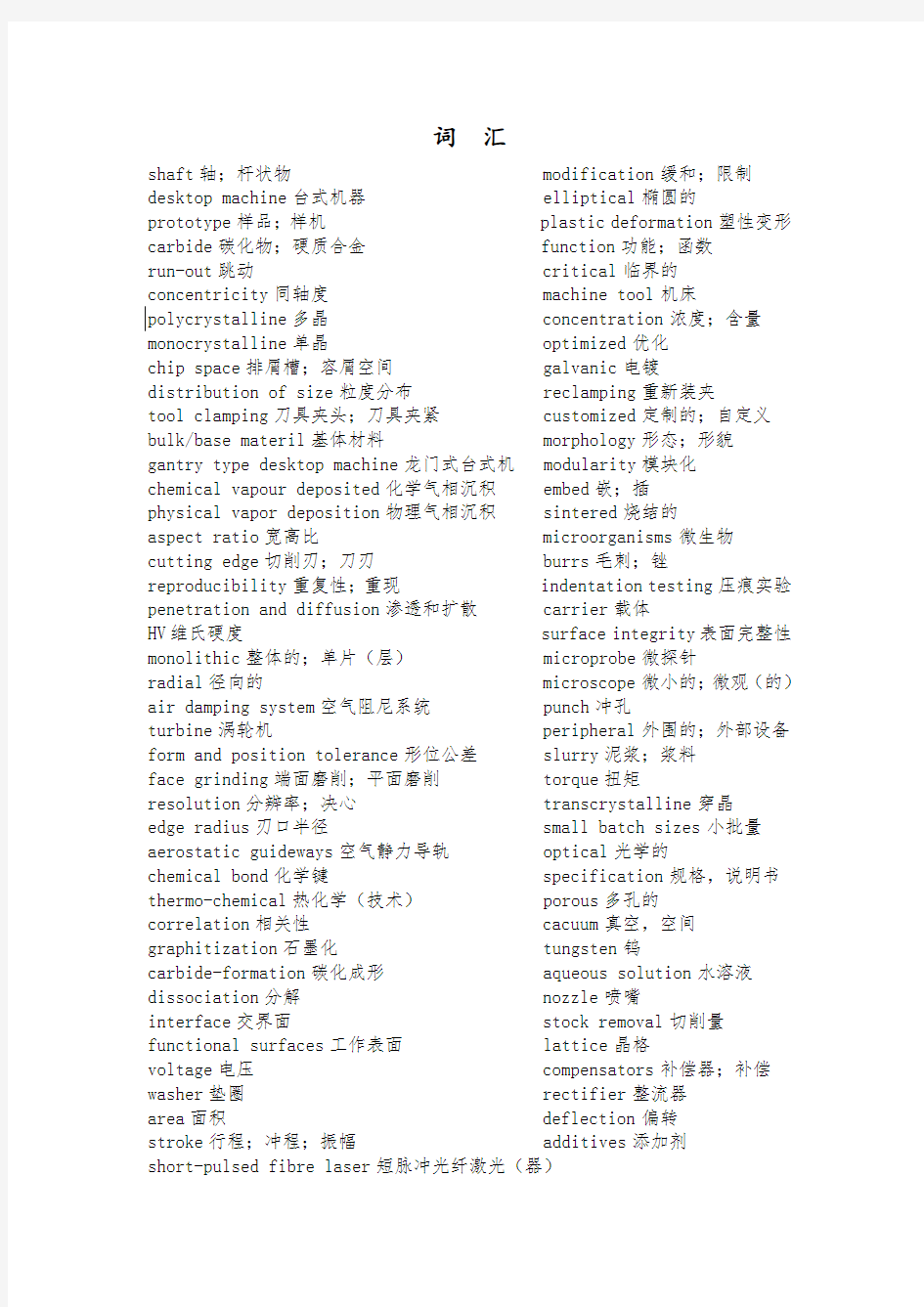

词汇

shaft轴;杆状物 modification缓和;限制desktop machine台式机器 elliptical椭圆的

prototype样品;样机 plastic deformation塑性变形carbide碳化物;硬质合金function功能;函数

run-out跳动 critical临界的

concentricity同轴度 machine tool机床polycrystalline多晶 concentration浓度;含量monocrystalline单晶 optimized优化

chip space排屑槽;容屑空间 galvanic电镀

distribution of size粒度分布 reclamping重新装夹

tool clamping刀具夹头;刀具夹紧 customized定制的;自定义bulk/base materil基体材料 morphology形态;形貌

gantry type desktop machine龙门式台式机 modularity模块化

chemical vapour deposited化学气相沉积 embed嵌;插

physical vapor deposition物理气相沉积 sintered烧结的

aspect ratio宽高比 microorganisms微生物

cutting edge切削刃;刀刃 burrs毛刺;锉

reproducibility重复性;重现 indentation testing压痕实验penetration and diffusion渗透和扩散 carrier载体

HV维氏硬度 surface integrity表面完整性monolithic整体的;单片(层) microprobe微探针

radial径向的 microscope微小的;微观(的)air damping system空气阻尼系统 punch冲孔

turbine涡轮机 peripheral外围的;外部设备form and position tolerance形位公差 slurry泥浆;浆料

face grinding端面磨削;平面磨削 torque扭矩

resolution分辨率;决心 transcrystalline穿晶

edge radius刃口半径 small batch sizes小批量aerostatic guideways空气静力导轨 optical光学的

chemical bond化学键 specification规格,说明书thermo-chemical热化学(技术) porous多孔的

correlation相关性 cacuum真空,空间graphitization石墨化 tungsten钨

carbide-formation碳化成形 aqueous solution水溶液dissociation分解 nozzle喷嘴

interface交界面 stock removal切削量functional surfaces工作表面 lattice晶格

voltage电压 compensators补偿器;补偿washer垫圈 rectifier整流器

area面积 deflection偏转

stroke行程;冲程;振幅 additives添加剂

short-pulsed fibre laser短脉冲光纤激光(器)

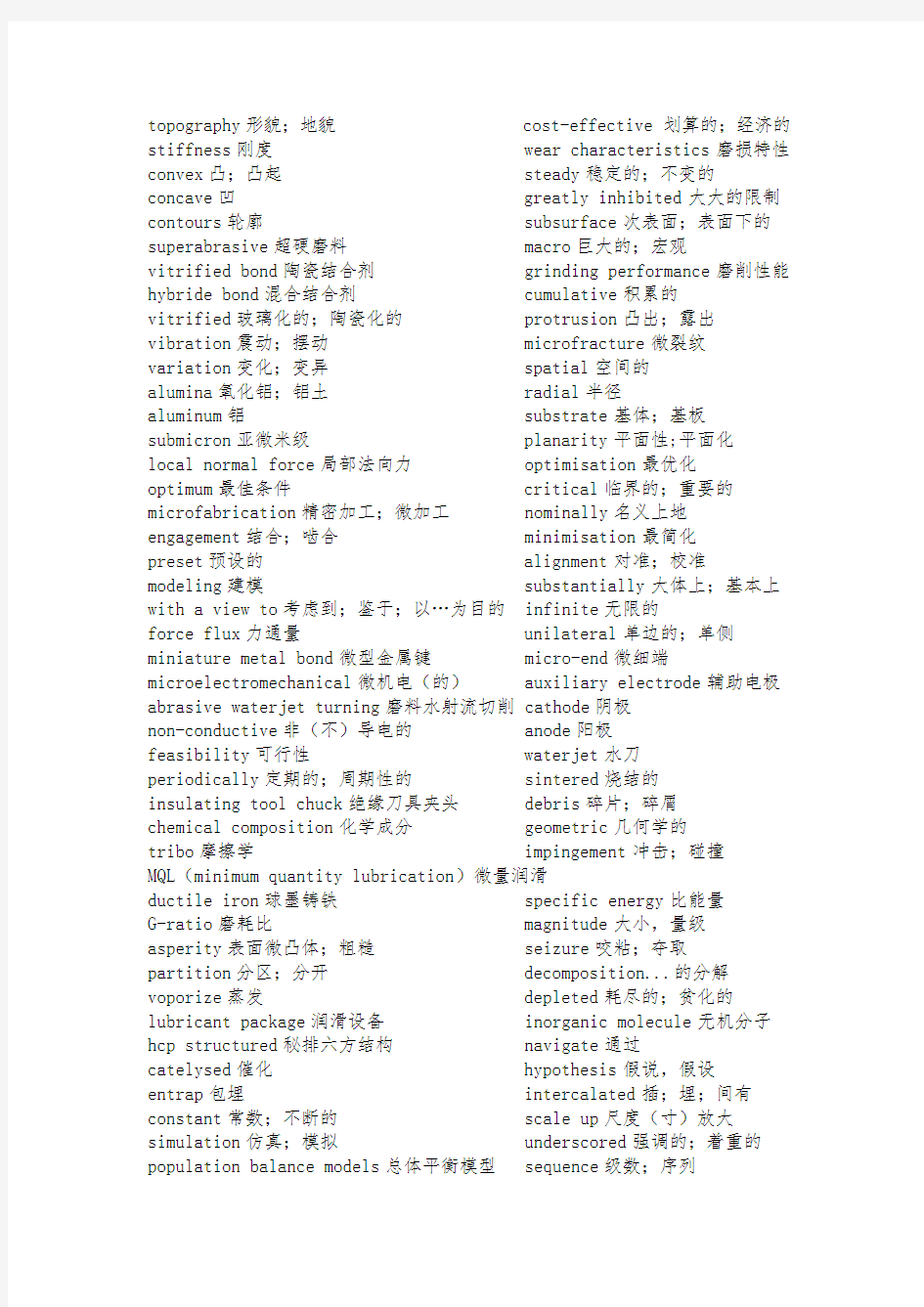

topography形貌;地貌 cost-effective 划算的;经济的stiffness刚度 wear characteristics磨损特性convex凸;凸起 steady稳定的;不变的concave凹 greatly inhibited大大的限制contours轮廓 subsurface次表面;表面下的superabrasive超硬磨料 macro巨大的;宏观

vitrified bond陶瓷结合剂 grinding performance磨削性能hybride bond混合结合剂 cumulative积累的

vitrified玻璃化的;陶瓷化的 protrusion凸出;露出vibration震动;摆动 microfracture微裂纹

variation变化;变异 spatial空间的

alumina氧化铝;铝土 radial半径

aluminum铝 substrate基体;基板submicron亚微米级 planarity平面性;平面化

local normal force局部法向力 optimisation最优化

optimum最佳条件 critical临界的;重要的microfabrication精密加工;微加工 nominally名义上地engagement结合;啮合 minimisation最简化

preset预设的 alignment对准;校准

modeling建模 substantially大体上;基本上with a view to考虑到;鉴于;以…为目的 infinite无限的

force flux力通量 unilateral单边的;单侧miniature metal bond微型金属键 micro-end微细端microelectromechanical微机电(的) auxiliary electrode辅助电极abrasive waterjet turning磨料水射流切削 cathode阴极

non-conductive非(不)导电的 anode阳极

feasibility可行性 waterjet水刀

periodically定期的;周期性的 sintered烧结的

insulating tool chuck绝缘刀具夹头 debris碎片;碎屑

chemical composition化学成分 geometric几何学的

tribo摩擦学 impingement冲击;碰撞

MQL(minimum quantity lubrication)微量润滑

ductile iron球墨铸铁 specific energy比能量

G-ratio磨耗比 magnitude大小,量级

asperity表面微凸体;粗糙 seizure咬粘;夺取

partition分区;分开 decomposition...的分解voporize蒸发 depleted耗尽的;贫化的lubricant package润滑设备 inorganic molecule无机分子hcp structured秘排六方结构 navigate通过

catelysed催化 hypothesis假说,假设

entrap包埋 intercalated插;埋;间有constant常数;不断的 scale up尺度(寸)放大simulation仿真;模拟 underscored强调的;着重的population balance models总体平衡模型 sequence级数;序列

quantitatively定量的 empirical经验的

equation方程式;[化学] 反应式 exponential function指数函数calcite powder方解石粉末 hydrodynamic流体的;水力的wedge楔子;楔入,挤进 coolant冷却剂

velocity速度,速率 proportional与…成比例gradient梯度;倾斜的 flat drills扁钻

tensile residual stresses残余拉应力 end face端面

tensile strength抗拉强度 actuators制动器

jig夹具 optical molding光学成型photo etching光雕;光刻 blasting喷丸

implants植入 elaborate复杂的;精巧的zirconium oxide氧化锆 ductile mode延性域;延性模式integrated整合;集中 interval间隔;区间

aerostatic空气力学的 guidance导向

XPS光电子能谱 PCD聚晶金刚石

nanolubricant纳米润滑剂 CWS水煤浆(一种新型燃料)submicron亚微米级的 miniaturisation微型化flatness and straightness平面度和直线度

slideway导轨;滑道 aviation航空;飞机制造业recast layers重铸层 pilot hole定位孔;导向孔sodium feldspar纳长石 amine胺

grinding aids助磨剂 agglomeration凝聚;结块dolomite白云石 cermets金属陶瓷

centerless grinding machine无心磨床 petroleum石油

combustion燃烧,氧化 packing efficiency充填效率comminution粉碎;细碎 tumbling mills滚磨机goodness of fit拟合优度;吻合度 dielectric 电解质;绝缘体

die-sinking刻模;开模;模膛加工 situ 原处;原地

spool线轴;线轴状物 wire deviations线偏差

micro vibrations微振源 free stretched wire自由拉伸线excitation sources激励源,激发源 power tools电动工具deburring去毛刺;倒角;修边 exotic materials特殊材料pneumatic气动的;充气的 quantitative rubric定量标准end mill立式铣床;端铣刀 flute grinding槽式磨削

local distribution局部分布 adhesive wear粘着磨损indexable inserts可转位刀片 tool group刀具系统

volume fraction体积分数;容积率 hardenability淬硬性

fatigue life疲劳寿命 material attributes材料属性flotation浮选(漂浮选矿) graphite石墨

calcite方解石 marble大理石

deposit沉淀物 calcium carbonate碳酸钙metamorphosed变质的 limestone 石灰岩

technology of metals金属工艺学

asynchronous motor异步电动机

locating device 定位装置 locating face 定位面locating plate 定位板 locating ring 定位圈vacuum fixture 真空夹具 rough毛坯

slide gauge 游标卡尺 tolerance of fit 配合公差

versatile lathe 多用车床 investment casting 精密铸造

decarburization 脱碳处理 carburizing 渗碳

washer垫圈 spacer垫片

universal fixture (jig) 通用夹具

machining allowance机械加工余量

versatile grinding machine 多用磨床

shaper and planer牛头刨床和龙门刨床

stochastic and spontaneous 随机和自发的

monosize quartz sand suspensions 单一粒度石英砂悬浮液

batch type vertical stirred ball mill批量立式搅拌球磨机

vertical stirred ball mill立式搅拌球磨机

wire electrical discharge machining电火花线切割(加工技术)

mtpa(million tons per annum)百万吨每年 LIGA微光刻电铸造模技术

EDM(electrical discharge machining)电火花加工

ECD(electro chemical machining)电化学加工;点解加工

ECDM(electro chemical discharge machining)电化学放电加工

ECDD(electro chemical discharge dressing)电化学放电修整

WEDD(wire electrical discharge dressing)电火花放电修整

NGC(nano grinding center)纳米磨削中心

form and positional tolerances形位公差

注:“浮选(flotation)”一词,是漂浮选矿的简称。浮选是根据矿物颗粒表面物理化学性质的不同,从矿石中分离有用矿物的技术方法。

“水煤浆(cws:coal water slurry)”是由大约65%的煤、34%的水和1%的添加剂通过物理加工得到的一种低污染、高效率、可管道输送的代油煤基流体燃料。

modification改性,修正

amorphizing非晶化 hydrogen ion 氢离子

anisotropy各向异性 implantation 植入,注入amorphization无定型化,非晶化 crystalline水晶的; n.结晶性,结晶度transmission传动装置,变速器,传送,传递

transmission electron microscopy透射电子显微镜

electron电子 microscopy显微镜,显微手术numerical simulation数值模拟 X-ray diffraction X射线衍射(仪)Plunge cutting切入切削 extrudate压出胶,压出型材

extrudate swell挤出胀大 extrusion挤出;推出

double-lumen双腔 diamond micro engraving 钻石微雕刻dispersed cementite particles分散的渗碳体颗粒

lithography平板印刷,光刻 photoelasticity光测弹性学;光弹性

cryogenic 低温,超低温 chip formation切屑形成precipitation沉淀(的),积水(量)microalloy微合金(化),微合金atmospheric dual laser deposited大气双激光沉积

磨削用量的选择 磨削用量包括砂轮速度vs、工件速度vw、纵向进给量fa、背吃刀量ap和光磨次数等。磨削用量对磨削加工质量和生产率等有很大影响,其影响可见表1-1. 磨削用量生产率表面粗糙度烧伤磨削力砂轮磨耗磨削厚度几何精度vs ↗↗↘↗↘↘↘↗ vw ↗↗↗↘↗↗↗↘fa ↗↗↗↘↗↗↗↘ap ↗↗↗↗↗↗↗↘ 光磨次数↗↘↘↗↘↗↘↗ 一、砂轮速度的选择 砂轮速度低,砂轮磨损严重,生产率低;砂轮速度过高,磨粒切削刃锋利程度易下降,也容易烧伤工件。砂轮速度与表面粗糙度值得关系如图1-1所示。 该关系图形成条件是:工件材料45钢、调质250HBS、切入磨削、磨具PA80MV、速度比q=60、磨削液为2.4%的69-1乳化液。 由图可知,随着砂轮速度提高,表面粗糙度值降低,但应注意防止磨削颤振。一般外圆和平面磨削,使用陶瓷结合剂砂轮,砂轮速度在30~50m/s之间;内圆磨削及工具磨削一般砂轮速度在(18~30)m/s。随着磨削技术的发展,砂轮速度已提高到60~80m/s,有的已超过100m/s。 图1-1 砂轮速度与表面粗糙度的关系 二、工件速度的选择 工件速度,对外圆或内孔磨削是指工件的线速度,平面磨削时指工作台运动速度。工件速度vw与砂轮速度vs有关,但较其要小得多。若二者速度比为q(q=vs/vw),则 外圆磨削q=60~150 内圆磨削q=40~80 普通磨削vw一般为10~30m/min,工件速度选择条件见表1-2. 序号主要因素选择条件 1 速度比q 砂轮速度越高,工件速度越高;反之,前者越低,后者亦越低

三、纵向进给量的选择 纵向进给量的大小影响工件的表面质量和生产率。纵向进给量大,增加磨粒的切削负荷,磨削力大;纵向进给量小,易使工件烧伤。 粗磨钢件fa=(0.3~0.7)B mm/r 粗磨铸铁fa=(0.7~0.8)B mm/r 精磨fa=(0.1~0.3)B mm/r 四、背吃刀量的选择 磨削背吃刀量通常数值很小。一般外圆纵磨 粗磨钢件ap=0.02~0.05mm 粗磨铸铁ap=0.08~0.15mm 精磨钢件ap=0.005~0.01mm 精磨铸铁ap=0.02~0.05mm 外圆切入磨普通磨削ap=0.001~0.005mm 精密磨削ap=0.0025~0.005mm 内圆磨削背吃刀量更小一些。磨削背吃刀量选择条件见表1-3. 五、光磨次数的选择 光磨即无进给磨削,光磨可消除在进给磨削时因弹性形变而未磨掉的部分加工余量,因此可提高工件的几何精度和降低表面粗糙度值。由图1-2可见,表面粗糙度值随光磨次数的增加而降低。但应注意:并不是光磨次数越多越好。经过一定的光磨次数后,表面粗糙度值变化趋于稳定。因此欲获得更高级别的表面粗糙度值仅靠增加光磨次数是不行的,而应采用其他加工方法。

第31卷第11期2010年11月 兵工学报ACTA ARMAMENTARII Vol.31No.11Nov. 2010 超声振动辅助磨削技术的现状与新进展 梁志强1,2,王西彬1,吴勇波2,栗勇1,赵文祥1,庞思勤 1 (1.北京理工大学先进加工技术国防重点学科实验室,北京100081; 2.秋田県立大学系统科学技术学部,秋田290014,日本) 摘要:如何实现硬脆性材料的高效率、高质量、高精度加工是现代精密制造领域的技术难题,为解决这一难题超声波振动磨削技术被引入到硬脆性材料的加工中。综述了超声振动磨削技术的现状,基于现有的一维振动磨削与二维振动磨削技术,着重分析了不同超声振动施加方式对磨削 力、 加工表面完整性、砂轮磨损等加工特性的影响。作为二维振动磨削技术的最新进展,对垂直型椭圆振动磨削技术的加工原理以及加工特性进行初步介绍。 关键词:机械制造工艺与设备;超声辅助磨削;椭圆振动;硬脆材料;磨削力;粗糙度 中图分类号:TG156文献标志码:A 文章编号:1000- 1093(2010)11-1530-06Status and Progress of Ultrasonic Assisted Grinding Technique LIANG Zhi-qiang 1,2 ,WANG Xi-bin 1,WU Yong-bo 2,LI Yong 1,ZHAO Wen-xiang 1,PANG Si-qin 1 (1.Key Laboratory of Fundamental Science for Advanced Machining ,Beijing Institute of Technology ,Beijing 100081,China ; 2.Faculty of Systems Science and Technology ,Akita Prefectural University ,Akita 290014,Japan ) Abstract :In current precision machining field ,there is a critical problem to achieve high efficiency ,high-quality and high-precision machining for hard brittle material.Based on this background ,the ultra-sonic assisted grinding machining is widely introduced as a promising processing technology.In this pa-per ,the machining characteristics ,especially grinding forces ,ground surface integrality and wheel wear ,of both one-dimensional and two-dimensional ultrasonic assisted grinding techniques are analyzed.As a new progress ,the principle and fundamental characteristics of vertical elliptical ultrasonic assisted grind-ing method are introduced. Key words :machinofacturing technique and equipment ;ultrasonic assisted grinding ;elliptical vibra-tion ;hard brittle material ;grinding force ;surface roughness 收稿日期:2009-11-13 基金项目:国家自然科学基金资助项目(50935001);国防科研资助项目(62301090103)作者简介:梁志强(1984—),男,博士研究生。E-mail :liangdjx@yahoo.com ;王西彬(1958—),男,教授,博士生导师。E- mail :cutting0@bit.edu.cn 随着科技的发展对硬脆性材料、难加工材料和 新型先进材料的需求日益增多,对关键零件的加工效率、加工质量和加工精度提出了更高的要求。传统磨削方法因不可避免的产生较大的磨削力以及磨削热,引起工件表面/亚表面损伤以及砂轮寿命低等一系列问题。尤其在精密与超精密加工领域,这些加工缺陷的存在严重制约着零件加工精度及加工效 率的提高。为解决这些问题,超声振动被引入到磨 削加工中。国内外广泛研究证实超声振动磨削在提高材料去除率、提高加工表面质量与加工精度、降低工件表面损伤以及延长砂轮寿命等方面具有显著优势。 一维超声振动磨削技术较早应用到工业领域,近年在超精密加工领域,日本和中国的学者又

磨削用量包括砂轮速度vs、工件速度vw、纵向进给量fa、背吃刀量ap和光磨次数等。磨削用量对磨削加工质量和生产率等有很大影响,其影响可见表1-1. 一、砂轮速度的选择 砂轮速度低,砂轮磨损严重,生产率低;砂轮速度过高,磨粒切削刃锋利程度易下降,也容易烧伤工件。砂轮速度与表面粗糙度值得关系如图1-1所示。 该关系图形成条件是:工件材料45钢、调质250HBS、切入磨削、磨具PA80MV、速度比q=60、磨削液为%的69-1乳化液。 由图可知,随着砂轮速度提高,表面粗糙度值降低,但应注意防止磨削颤振。一般外圆和平面磨削,使用陶瓷结合剂砂轮,砂轮速度在30~50m/s之间;内圆磨削及工具磨削一般砂轮速度在(18~30)m/s。随着磨削技术的发展,砂轮速度已提高到60~80m/s,有的已超过100m/s。 图1-1 砂轮速度与表面粗糙度的关系 二、工件速度的选择 工件速度,对外圆或内孔磨削是指工件的线速度,平面磨削时指工作台运动速度。工件速度vw与砂轮速度vs有关,但较其要小得多。若二者速度比为q(q=vs/vw),则 外圆磨削 q=60~150 内圆磨削 q=40~80 普通磨削vw一般为10~30m/min,工件速度选择条件见表1-2. 三、纵向进给量的选择 纵向进给量的大小影响工件的表面质量和生产率。纵向进给量大,增加磨粒的切削负荷,磨削力大;纵向进给量小,易使工件烧伤。 粗磨钢件 fa=(~)B mm/r 粗磨铸铁 fa=(~)B mm/r 精磨 fa=(~)B mm/r

四、背吃刀量的选择 磨削背吃刀量通常数值很小。一般外圆纵磨 粗磨钢件 ap=~ 粗磨铸铁 ap=~ 精磨钢件 ap=~ 精磨铸铁 ap=~ 外圆切入磨普通磨削 ap=~ 精密磨削 ap=~ 内圆磨削背吃刀量更小一些。磨削背吃刀量选择条件见表1-3. 五、光磨次数的选择 光磨即无进给磨削,光磨可消除在进给磨削时因弹性形变而未磨掉的部分加工余量,因此可提高工件的几何精度和降低表面粗糙度值。由图1-2可见,表面粗糙度值随光磨次数的增加而降低。但应注意:并不是光磨次数越多越好。经过一定的光磨次数后,表面粗糙度值变化趋于稳定。因此欲获得更高级别的表面粗糙度值仅靠增加光磨次数是不行的,而应采用其他加工方法。 光磨次数应根据砂轮状况、加工要求和磨削方式确定。一般外圆磨削40#~60#砂轮,一般磨削用量,光磨次数是单行程2~4次。内圆磨削40#~80#砂轮,一般磨削用量,光磨次数是单行程2~4次。平面磨削30#~60#砂轮,一般磨削用量,光磨次数是单行程1~2次。 图1-2 光磨次数与表面粗糙度值的关系 a—普通WA60KV砂轮 b—WA+GCW14EB砂轮 六、磨削余量 磨削为精加工工序,余量一般较小。不同的磨削加工,其加工余量的大小可参见表1-4至表1-7进行选择。

砂布砂纸磨削性能实验方法 -JB/T10155-1999 1.范围 本标准规定了砂布砂纸磨削性能试验方法的内容:试验装置,试验条件,试样的制备,试验程序和试验结果的处理。 本标准适用于砂布,砂纸和耐水砂纸。 2.试验装置 2.1 砂布砂纸磨削性能试验仪 a)磨削性能试验仪的磨盘端面跳动不大于0.05mm; b) 磨削性能试验仪的磨盘转速为(320±5)r/min; c)磨削轨迹:轨迹的环内经为(87±0.2)mm;环宽度为(16.5±0.4)mm。 2.2天平的分度值为0.01g 2.3恒温水浴锅水温波动为±2℃。 3.试验条件砂布砂纸磨削性能试验条件应符合表1的规定。

4.试样的装备将被检的产品制成外径165mm±2mm,内径为10-20mm的圆片状试样。 5.试验程序 5.1干磨试验 a)取一试样,在大气条件下放置24h称其重量为W1,将其放在磨削性能试验仪的磨盘上,用磨盘紧圈卡紧; b) 去一试棒,称其质量为G1,将其夹紧在磨削性能试验仪上; c) 启动电动机,然后加上规定质量的砝码实试棒与试样充分接触,并同时开始计时; d)保持匀速运转,达到规定时间后停机,分别取下试棒与试样,称其质量为G2和W2。 5.2湿磨试验 a)取一试样,在温度为40℃的水中浸泡4h后取出,将其放在磨削性能试验仪的磨盘上,用磨盘紧圈卡紧; b) 去一试棒,称其质量为G1,将其夹紧在磨削性能试验仪上; c) 打开喷水管阀门,使水冲在试棒与试样接触处; d)启动电动机,然后加上规定质量的砝码实试棒与试样充分接触,并同时开始计时,调正好水与试样的接触点; e)保持匀速运转,达到规定时间后停机,分别取下试棒与试样,擦干试棒上的水,称其质量为G2。 6.试验结果的处理 a)磨除金属量按式

7.3.2珩磨 珩磨是磨削加工的 1 种特殊形式,属于光整加工。需要在磨削或精镗的基础上进行。珩磨加工范围比较广,特别是大批大量生产中采用专用珩磨机珩磨更为经济合理,对于某些零件,珩磨已成为典型的光整加工方法,如发动机的气缸套,连杆孔和液压缸筒等。 (1)珩磨原理 在一定压力下,珩磨头上的砂条(油石)与工件加工表面之间产生复杂的的相对运动,珩磨头上的磨粒起切削、刮擦和挤压作用,从加工表面上切下极薄的金属层。 (2)珩磨方法 珩磨所用的工具是由若干砂条 ( 油石 ) 组成的珩磨头,四周砂条能作径向张缩,并以一定的压力与孔表面接触,珩磨头上的砂条有 3 种运动 ( 如图 7.3 a ) ;即旋转运动、往复运动和加压力的径向运动。珩磨头与工件之间的旋转和往复运动,使砂条的磨粒在孔表面上的切削轨迹形成交叉而又不相重复的网纹。珩磨时磨条便从工件上切去极薄的一层材料,并在孔表面形成交叉而不重复的网纹切痕 ( 如图 7.3 b ), 这种交叉而不重复的网纹切痕有利于贮存润滑油,使零件表面之间易形成—层油膜,从而减少零件间的表面磨损。 (3)珩磨的特点 1)珩磨时砂条与工件孔壁的接触面积很大,磨粒的垂直负荷仅为磨削的 1/50~1/100 。此外,珩磨的切削速度较低,一般在 100m/min 以下,仅为普通磨削的 1/30~1/100 。在珩磨时,注入的大量切削液,可使脱落的磨粒及时冲走,还可使加工表面得到充分冷却,所以工件发热少,不易烧伤,而且变形层很薄,从而可获得较高的表面质量。 2)珩磨可达较高的尺寸精度、形状精度和较低的粗糙度,珩磨能获得的孔的精度为 IT6~IT7 级,表面粗糙度 Ra 为 0.2~0.025 。由于在珩模时,表面的突出部分总是先与沙条接触而先被磨去,直至砂条与工件表面完全接触,因而珩磨能对前道工序遗留的几何形状误差进行一定程度的修正,孔的形状误差一般小于 0.005mm 。 3)珩磨头与机床主轴采用浮动联接,珩磨头工作时,由工件孔壁作导向,沿预加工孔的中心线作往复运动,故珩磨加工不能修正孔的相对位置误差,因此,珩磨前在孔精加工工序中必须安排预加工以保证其位置精度。一般镗孔后的珩磨余量为 0.05~0.08mm ,铰孔后的珩磨余量为 0.02~0.04mm ,磨孔后珩磨余量为0.01~0.02mm 。余量较大时可分粗、精两次珩磨。 4)珩磨孔的生产率高,机动时间短,珩磨 1 个孔仅需要 2~3min ,加工质量高,加工范围大,可加工铸铁件、淬火和不淬火的钢件以及青铜件等,但不宜

常见的3种磨削方法介绍 磨削过程就是砂轮表面上的磨粒对工件表面的切削、划沟和滑擦的综合作用过程。(一)外圆磨削 外圆磨削可以在普通外圆磨床或万能外圆磨床上进行,也可在无心磨床上进行,通常作为半精车后的精加工。 1、纵磨法 磨削时,工件作圆周进给运动,同时随工作台作纵向进给运动,使砂轮能磨出全部表面。每一纵向行程或往复行程结束后,砂轮作一次横向进给,把磨削余量逐渐磨去。可以磨削很长的表面,磨削质量好。特别在单件、小批生产以及精磨时,一般都采用纵磨法。 2、横磨法(切入磨法) 采用横磨法,工件无纵向进给运动。采用一个比需要磨削的表面还要宽一些(或与磨削表面一样宽)的砂轮以很慢的送给速度向工件横向进给,直到磨掉全部加工余量。横磨法主要用于磨削长度较短的外圆表面以及两边都有台阶的 3、深磨法 特点是全部磨削余量(直径上一般为0.2~0.6mm)在一次纵走刀中磨去。磨削时工件圆周进给速度和纵向送给速度都很慢,砂轮前端修整成阶梯形或锥形。深磨法的生产率约比纵磨法高一倍,能达到IT6级,表面粗糙度的Ra值在0.4~0.8之间。但修整砂轮较复杂,只适于大批、大量生产,磨削允许砂轮越出被加工面两端较大距离的工件。 4、无心外圆磨削法 工件放在磨削砂轮和导轮之间,下方有一托板。磨削砂轮(也称为工作砂轮)旋转起切削作用,导轮是磨粒极细的橡胶结合剂砂轮。工件与导轮之间的摩擦力较大,从而使工件以接近于导轮的线速度回转。无心外圆磨削在无心外圆磨床上进行。无心外圆磨床生产率很高,但调整复杂;不能校正套类零件孔与外圆的同轴度误差;不能磨削具有较长轴向沟槽的零件,以防外圆产生较大的圆度误差。因此,无心外圆磨削多用于细长光轴、轴销和小套等零件的大批、大量生产轴径。 (二)内圆磨削 内圆磨削除了在普通内圆磨床或万能外圆磨床上进行外,对大型薄壁零件,还可采用无心内圆磨削;对重量大、形状不对称的零件,可采用行星式内圆磨削,此时工件外圆应先经过精加工。 内圆磨削由于砂轮轴刚性差,一般都采用纵磨法。只有孔径较大,磨削长度较短的特殊情况下,内圆磨削才采用横磨法。 与磨外圆磨削相比,内圆磨削有以下一些特点: (1)磨内圆时,受工件孔径的限制,只能采用较小直径的砂轮。内圆磨削砂轮需要经常修整和更换,同时也降低了生产率。 (2)砂轮线速度低,工件表面就磨不光,而且限制了进给量,使磨削生产率降低。 (3)内圆磨削时砂轮轴细而长,刚性很差,容易振动。因此只能采用很小的切入量,既降低了生产率,也使磨出孔的质量不高。 (4)内圆磨削砂轮与工件接触面积大,发热多,而切削液又很难直接浇注到磨削区域,故磨削温度高。

基金项目:江苏省高校自然科学研究项目(15KJB460010,14KJB460011) 收稿日期:2016年10月 超声辅助磨削砂轮基体材料的振动性能研究 崔方方1,丁凯1,李奇林1,傅玉灿2,苏宏华2,雷卫宁1 1 江苏理工学院;2南京航空航天大学 摘要:超声辅助磨削(UAG)砂轮基体材料的振动性能(如谐振频率二振幅二发热情况等)对超声辅助磨削效果具有重要影响三本文采用ANSYS 模态分析与实验测量相结合的方法,对Q235钢二45钢二0Cr18Ni10Ti 不锈钢二LY12铝合金二TC4钛合金五种材质的超声辅助磨削砂轮基体材料的谐振频率二振幅以及连续振动条件下的发热量进行了对比分析三模态分析与实验测量结果均表明:在上述五种基体材料中,钢类基体的谐振频率和振幅相对最小,LY12基体最大,TC4基体介于二者之间三与此相对应,连续振动10min 后,钢类基体温度升高幅度最大,LY12基体温升幅度最小三综合不同材质砂轮基体的振幅及发热情况可知:在连续振动状态下,砂轮基体的温度升高幅度越大,即能量损耗越大,末端振幅测量值越小三 关键词:超声辅助磨削;砂轮基体材料;振动性能;能量损耗中图分类号:TG580;TG61;TH161.3一一一一一一文献标志码:A Study on Vibration Performance of Wheel Matrix Materials for Ultrasonic Assisted Grinding Cui Fangfang,Ding Kai,Li Qilin,Fu Yucan,Su Honghua,Lei Weining Abstract :The vibration performance of the wheel matrix material for ultrasonic assisted grinding (UAG),such as resonant frequency,amplitude,vibration heating,etc.has an important influence on the effect of UAG.In this paper,the res- onant frequency,amplitude and vibration heating of five kinds of UAG grinding wheel matrix materials,i.e.,Q235steel,45 steel,0Cr18Ni10Ti stainless steel,LY12aluminum alloy and TC4titanium alloy,were comparatively analyzed by means of ANSYS modal analysis and experimental measurement.The results show that in the above mentioned matrix materials,steel materials possess the lowest resonant frequency and amplitude,while LY12possesses the highest ones and TC4is between the two.Correspondingly,after continuous vibration for 10minutes,the temperature rise of steel materials is the highest, while LY12possesses the lowest one.Based on the amplitude and heating of different wheel materials,it can be seen that under the continuous vibration state,the higher the temperature rise,i.e.,the larger the energy loss,the smaller the ampli-tude. Keywords :ultrasonic assisted grinding;matrix material of grinding wheel;vibration performance;energy loss 1一引言 超声辅助磨削(Ultrasonic Assisted Grinding, UAG)是集传统磨削与超声加工于一体的高性能复合加工技术三在砂轮轴向振动且振动方向平行于加 工表面的条件下,采用超声辅助磨削加工先进陶瓷材料时,与传统磨削相比,砂轮工作面磨粒的运动轨迹由普通磨削时的摆线变为空间正弦曲线[1]三磨粒与工件之间的接触状态也相应发生变化,即磨削弧区磨粒运动轨迹长度增大二磨粒运动轨迹间相互干涉重叠,单颗磨粒切厚减小,因此可显著减小磨削力并改善加工表面质量[2-4]三 在超声辅助磨削过程中,砂轮工作端的振幅及谐振频率对磨削弧区内磨粒运动轨迹的干涉重叠程度均有直接影响三砂轮基体材料是影响其工作端振幅及谐振频率的关键因素之一,在一定磨削工艺条件下,砂轮振幅越大二谐振频率越小,则磨粒运动轨迹曲线的振幅越大二波长越小,磨粒运动轨迹之间的干涉重叠程度增强,单颗磨粒切厚减小[5]三因此,超声辅助磨削砂轮基体材料的选择至关重要三 目前对于超声辅助磨削砂轮基体材料来说,尚缺乏对材料特性与振动能量损耗关系的研究,不能保证超声振动系统获得最佳的振动稳定性,难以实现超声辅助磨削效果的调控三为此,本文以实现砂轮轴向振动为目标,选择Q235钢二45钢二 0Cr18Ni10Ti 不锈钢二LY12铝合金和TC4钛合金为砂轮基体材料,采用ANSYS 有限元软件进行了模态分析,根据谐振频率和振幅的仿真值对比分析了以上几种材料的超声振动特性三 2工具技术 万方数据

磨削加工时,影响工件表面粗糙度的因素 1、磨削用量对表面粗糙度的影响 1)砂轮的速度越高,单位时间内通过被磨表面的磨粒数就越多,因而工件表面的粗糙度值就越小。同时,砂轮速度越高,就有可能使表面金属塑性变形的传播速度大于切削速度,工件材料来不及变形,致使表层金属的塑性变形减小,磨削表面粗糙度值也将减小。 2)工件速度对表面粗糙度的影响刚好与砂轮速度的影响相反,增大工件速度时,单位时间内通过被磨表面的磨粒数减少,表面粗糙度值将增加。 3)砂轮的纵向进给减小,工件表面的每个部位被砂轮重复磨削的次数增加,被磨表面的粗糙度值将减小。 4)磨削液厂家“联诺化工”发现随着磨削深度增大,表层塑性变形将随之增大,被磨表面粗糙度值也会增大。 2、磨削液对表面粗糙度的影响 磨削液对磨削力,磨削温度及砂轮磨损等方面的影响,最终会影响工件表面粗糙度。 高效磨削液是一种水基化学合成液,它含有阴离子表面活性剂,磨削加工时,砂轮与工件间的磨削产生阳离子。因此,这种磨削液可使砂轮与工件的接触区不产生高热,减少磨粒磨损。同时它含有润滑性能好,吸附性能强的添加剂,在高温高压下与铁反应形成牢固的润滑膜,减小了磨削阻力。高效磨削液还含有非离子表面活性剂,它可降低水的表面张力,提高磨削液的浸润性和清洗性,有利于降低工件表面粗糙度。磨削液厂家“联诺化工”的SCC750B水性环保磨削液属于高效磨削液。SCC750B选用特制的高性能极压添加剂、防锈剂等其它添加剂复配而成,与水混合时可形成稳定的透明荧光绿色溶液。SCC750B水性环保磨削液具有良好的极压润滑性、防锈性、冷却性、沉降性和清洗性。具有极强的抗微生物分解能力,在不同的水硬度条件下,仍可保持其稳定性,是新一代高性能的多用途的无泡磨削液。 SCC750B水性环保磨削液优点: ●含特种极压润滑添加剂,可显著减少砂轮磨损; ●采用高分子水/油溶性防锈剂,对设备及工件(特别是铸铁)有极好的防锈性; ●无泡沫倾向,清洗性能好,比同类产品有更好的金属屑沉降性;透明度高,有利于监察工件的表面加工状态及切削液消耗量,不会刺激皮肤,保护操作者健康;使用寿命长,一年以上更换期,符合环保要求,减少浪费,提高生产效率; ●对操作工人皮肤无伤害、及机台油漆无影响,且有保护作用。 3、砂轮对表面粗糙度的影响 1)砂轮粒度单纯从几何因素考虑,砂轮粒度越细,磨削的表面粗糙度值越小。但磨削液厂家“联诺化工”发现磨粒太细时,砂轮易被磨屑堵塞,若导热情况不好,反而会在加工表面产生烧伤等现象,使表面粗糙度值增大。因此,砂轮粒度常取为46~60号。 2)砂轮硬度砂轮太硬,磨粒不易脱落,磨钝了的磨粒不能及时被新磨粒替代,使表面粗糙度值增大。磨削液厂家“联诺化工”发现砂轮太软,磨粒易脱落,磨削作用减弱,也会使表面粗糙度值增大。常选用中软砂轮。 3)砂轮组织紧密组织中的磨粒比例大,气孔小,在成形磨削和精密磨削时,能获得较小的表面粗糙度值。疏松组织的砂轮不易堵塞,适于磨削软金属、非金

轧辊磨床磨削工艺参数选择对磨削质量的影响本文就影响轧辊磨床磨削质量的主要因素:砂轮、磨削冷却液和几个相对运动速度的匹配等工艺问题进行阐述并根据工作经验提出最优对策。 轧辊磨床是现代工业生产中不可缺少的一种重要生产设备,主要用于冶金、造纸等行业,它的磨削机理具有一般大型外圆磨床特点,但又不同于一般的外圆磨床的运动复杂得多,除砂轮与工件(轧辊)作相对回转运动(主运动)外,还要求砂轮、工件二者作相对纵向运动的同时,作一定的径向相对位移,而且这个径向位移是不同于磨削锥度的复合运动。因此,它的传动机构比较复杂,机床工作精度要求也较高。 轧辊磨削精度和表面质量除了依靠精良的轧辊磨床工作精度之外,主要还取决于对特定的加工轧辊选用与之相匹配的砂轮、冷却液和磨削工艺参数。 一、砂轮的选择 选择砂轮主要应满足如下要求:精磨时砂轮磨削时间要短,损耗要小;精磨时要求砂轮磨削发热小,微刃性好,磨削时不应有自励现象。 1.磨料的选择 对于淬硬或非淬硬的钢质轧辊选用刚玉砂轮;而冷硬铸铁轧辊、橡胶辊、铜轧辊、花岗石辊子则使用碳化硅砂轮。对不同材质的钢质轧辊还应选择与之相匹配的刚玉砂轮,才能获得较高的磨削精度和表面质量。如合金钢轧辊选用铬刚玉(PA)砂轮,耐热合金钢轧辊使用锆刚玉(ZA)砂轮,对不锈钢轧辊要采用单晶刚玉(SA)。 2.粒度的选择 粗磨时选用粗粒度(24~60)砂轮;精磨时选用细粒度(60~100)砂轮;精密磨削时采用150粒度砂轮;超精磨削或镜面磨削时,一般使用微粉(W63~W14)砂轮。 3.硬度的选择 磨削辊面越硬,砂轮硬度应当选择越软。 (1)如果砂轮磨损太快,说明对于特定加工的轧辊所选用的砂轮太软,可采取以下改善措施: A.提高砂轮的线速度; B.提高拖板纵向进给速度,即工件每转拖板纵向进给量增加到砂轮宽度的2/3~3/4; C.降低轧辊的速度。 如果采取上述措施后尚未取得明显的磨削效果,说明砂轮太软,不适用,应选择硬一点的砂

平面磨床磨削砂轮的选择 砂轮磨具是磨削加工不可缺少的一种工具,砂轮选择合适与否,是影响磨削质量,磨削成本的重要条件。本公司生产一系列的平面磨床,需配置不同的砂轮来适应各种工件的平面加工。为方便用户及本公司设计、工艺人员选择,本文针对平面磨床磨削砂轮的选择,常用不同工件材料的砂轮选择进行汇总,以供大家使用参考(见附表)。 砂轮的种类很多,并有各种形状和尺寸,由于砂轮的磨料、结合剂材料以及砂轮的制造工艺不同,各种砂轮就具有不同的工作性能。每一种砂轮根据其本身的特性,都有一定的适用范围。因此,磨削加工时,必须根据具体情况(如所磨工件的材料性质、热处理方法、工件形状、尺寸及加工形式和技术要求等),选用合适的砂轮。否则会因砂轮选择不当而直接影响加工精度、表面粗糙度及生产效率。下面列出砂轮选择的基本原则以供参考。 一、普通砂轮的选择 1. 磨料的选择磨料选择主要取决于工件材料及热处理方法。 a. 磨抗张强度高的材料时,选用韧性大的磨料。 b. 磨硬度低,延伸率大的材料时,选用较脆的磨料。 c. 磨硬度高的材料时,选用硬度更高的磨料。 d. 选用不易被加工材料发生化学反应的磨料。 最常用的磨料是棕刚玉(A)和白刚玉(WA),其次是黑碳化硅(C)和绿碳化硅(GC),其余常用的还有铬刚玉(PA)、单晶刚玉(SA)、微晶刚玉(MA)、锆刚玉(ZA)。 棕刚玉砂轮:棕刚玉的硬度高,韧性大,适宜磨削抗拉强度较高的金属,如碳钢、合金钢、可锻铸铁、硬青铜等,这种磨料的磨削性能好,适应性广,常用于切除较大余量的粗磨,价格便宜,可以广泛使用。 白刚玉砂轮:白刚玉的硬度略高于棕刚玉,韧性则比棕刚玉低,在磨削时,磨粒容易碎裂,因此,磨削热量小,适宜制造精磨淬火钢、高碳钢、高速钢以及磨削薄壁零件用的砂轮,成本比棕刚玉高。 黑碳化硅砂轮:黑碳化硅性脆而锋利,硬度比白刚玉高,适于磨削机械强度较低的材料,如铸铁、黄铜、铝和耐火材料等。 绿碳化硅砂轮:绿碳化硅硬度脆性较黑碳化硅高,磨粒锋利,导热性好,适合于磨削硬质合金、光学玻璃、陶瓷等硬脆材料。 铬刚玉砂轮:适于磨削刀具,量具、仪表,螺纹等表面加工质量要求高的工件。 单晶刚玉砂轮:适于磨削不锈钢、高钒高速钢等韧性大、硬度高的材料及易变形烧伤的工件。 微晶刚玉砂轮:适于磨削不锈钢、轴承钢和特种球墨铸铁等,用于成型磨,切入磨,镜面磨削。

第十二章磨削 磨削用于加工坚硬材料及精加工、半精加工 内圆磨削 外圆磨削 平面磨削普通平面磨削 圆台平面磨削 超精磨削加工 第一节砂轮的特性及选择 砂轮由磨料、结合剂、气孔组成 特性由磨料、粒度、结合剂、硬度、组织决定 一、磨料 分为天然磨料和人造磨料 人造磨料氧化物系刚玉系(Al2O3) 碳化物系碳化硅系碳化硼系 超硬材料系人造金刚石系立方氮化硼系 二、粒度 表示磨粒颗粒尺寸的大小 >63μm号数为通过筛网的孔数/英寸(25.4mm)机械筛分一般磨粒 <63μm号数为最大尺寸微米数(W)显微镜分析法微细磨粒 精磨细粒降低粗糙度 粗磨粗粒提高生产率 高速时、接触面积大时粗粒防烧伤 软韧金属粗粒防糊塞 硬脆金属细粒提高生产率 国标用磨粒最大尺寸方向上的尺寸来表示 三、结合剂 作用:将磨料结合在一起,使砂轮具有必要的强度和形状 1、陶瓷结合剂(A)常用 由黏土等陶瓷材料配成 特点:粘结强度高、耐热、耐酸、耐水、气孔率大、成本低、生产率高、脆、不能承受侧向弯扭力 2、树脂结合剂(S)切断、开槽 酚醛树脂、环氧树脂 特点:强度高、弹性好、耐热性差、易自砺、气孔率小、易糊塞、磨损快、易失廓形、与碱性物质易反应、不易长期存放 3、橡胶结合剂(X)薄砂轮、切断、开槽、无心磨导轮 人造橡胶 特点:弹性好、强度好、气孔小、耐热性差、生产率低 4、金属结合剂(Q)磨硬质合金、玻璃、宝石、半导体材料 青铜结合剂(制作金刚石砂轮) 特点:强度高、自砺性差、形面成型性好、有一定韧性

四、硬度 在磨削力作用下,磨粒从砂轮表面脱落的难易程度 分为超软、软、中软、中、中硬、硬、超硬 工件材料硬砂轮软些防烧伤 工件材料软砂轮硬些充分发挥磨粒作用 接触面积大软砂轮 精度、成形磨削硬砂轮保持廓形 粒度号大软砂轮防糊塞 有色金属、橡胶、树脂软砂轮防糊塞 五、组织 磨粒、气孔、结合剂体积的比例关系 分为:紧密(0~3)、中等(4~7)、疏松(8~14)(磨粒占砂轮体积%↘)气孔、孔穴开式(与大气连通)占大部分,影响较大 闭式(与大气不连通)尺寸小、影响小 开式空洞型 蜂窝型前两种构成砂轮内部主要的冷却通道 管道型5~50μm 六、砂轮的型号标注 形状、尺寸、磨料、粒度号、硬度、组织号、结合剂、允许最高圆周线速度 P300x30x75WA60L6V35 外径300,厚30,内径75 第二节磨削运动 一、磨削运动 1、主运动 砂轮外圆线速度 m/s 2、径向进给运动 进给量fr 工件相对砂轮径向移动的距离 间歇进给 mm/st 单行程 mm/dst 双行程 连续进给 mm/s 3、轴向进给运动 进给量fa 工件相对砂轮轴向的进给运动 圆磨 mm/r 平磨 mm/行程 4、工件速度vw 线速度 m/s 二、磨削金属切除率 ZQ=Q/B=1000·vw·fr·fa/B mm^3/(s·mm) ZQ:单位砂轮宽度切除率 Q:每秒金属切除量用以表示生产率 B:砂轮宽度 三、砂轮与工件加工表面接触弧长

砂轮 一砂轮的特性参数及其选择 砂轮是由磨料和结合剂经压坯、焙烧而制成的多孔体。砂轮是由磨料、结合剂和气孔所组成。它的特性是由磨料、粒度、结合剂、硬度和组织五个参数所决定。 1.磨料 常用磨料可分为刚玉系、碳化物系和超硬磨料系三类。 2.粒度 粒度是指磨料颗粒大小.磨料颗粒大小通常分为磨粒和微粉两大类。 3.结合剂 把磨粒粘结在一起组成磨具的材料称为结合剂,它的性能决定了砂轮的强度、耐冲击性、耐腐蚀性和耐热性。 4.硬度 砂轮硬度是指在磨削力作用下,磨粒从砂轮表面脱落的难易程度。砂轮硬,表示磨粒较难脱落;砂轮软,磨粒容易脱落。砂轮的硬度主要由结合剂的粘结强度决定,与磨粒本身的硬度无关。 5.组织 砂轮的组织是表示磨粒、结合剂和气孔三者体积的比例关系。根据磨粒在砂轮总体积中占有的百分数,将砂轮组织分为紧密、中等和疏松三大类。

砂轮特性,代号和适用范围

二.砂轮外形及尺寸 砂轮的形状根据被磨削表面的几何形状和尺寸选择,砂轮的外形及尺寸选择由磨床的规格决定。在生产中通常将砂轮的形状尺寸和特性标注在砂轮端面上,其顺序依次为:形状、尺寸、磨料、粒度号、硬度、组织号、结合剂、线速度。其中尺寸一般是指外径*厚度*内径。 三人造金刚石砂轮与立方氮化硼砂轮 砂轮的修整 一.砂轮磨损与失去磨削性能的形式 1,磨粒的磨耗磨损 在磨削过程中,在高温高压的作用下,磨粒发生塑性流动和化学反应。 然后,在强烈的机械摩擦作用下,被磨平变钝。 2,磨粒的破碎磨损 磨粒在磨削过程中,瞬间升至高温,又在切削液的作用下骤冷。这样经受多次反复速热骤冷,使磨粒表面形成很大热应力,从而使磨粒因热疲劳沿某个面破碎。 3,磨粒的脱粒磨损 在磨削过程中,随着磨削温度的升高,结合剂强度相应下降。当磨削力超过结合剂强度时,沿结合剂某断面破碎,使整个磨粒从砂轮上脱落不均匀,使砂轮轮廓失真。

磨削表面质量 1.粗糙度与波纹度 以统计学方法和实验分析证实,磨削表面粗糙度与磨削条件有关。要获得较小的粗糙度,砂轮等级要硬、磨粒尺寸要细、砂轮修整要细、砂轮速度要高、磨削深度要小,工件硬度要高、工件转速应低些,即磨粒的切削刃厚度应适当小些;在恒压力磨削时,压力要减小;用切削液可减少粗糙度3.1%,特别在磨削深度和工件速度较小时,效果较为显著。 磨削表面波纹来自磨削过程中的振动。磨削中有因磨床旋转部件不平衡而引起的强迫振动,有因强迫振动频率与系统固有频率相近而引起的低频共振,还有高频自激振动等,其中尤以高频自激振动为常见。为减小波纹度,必须减小或消除振动,主要措施有:严格控制磨床主轴的径向跳动;砂轮及其他高速旋转部件经过仔细平衡;保证磨床工作台慢进给时无爬行;提高磨床刚度,选择适宜的砂轮;磨削用量不过大等。 2.表面烧伤 磨削在花擦、刻划、切削工件过程中产生大量的切削热,使磨削表面的温度升的很高,金属表面层约10μm到千余微米处发生相变,其硬度与塑性均会发生变化。这种表层变质的现象称表面烧伤。高温磨削表面生成一种氧化膜,其颜色取决于磨削温度与表面变质层的深度。一般温度由低到高,烧伤颜色将依次为浅黄、黄、褐、紫、青等。 烧伤破坏了工件表面组织,影响使用性能和寿命。为减少烧伤,应采取减小热量产生和加速热量传出的措施。如选用较软、较疏松的砂轮,以便磨钝的磨粒脱落较快;减小ap;设法减小砂轮与工件的接触面积和接触时间,采用大气孔砂轮或表面开槽的砂轮;把切削液渗透进磨削区,生产中较多应用5%的皂化油加95%的乳化液。 3.残余应力 残余应力是指工件在去除外力、热源作用后,残余在工件内部的、保持工件内部各部分平衡的应力。磨削温度使金属表层组织中的残余奥氏体转变成回火马氏体,体积膨胀,里层残余拉应力,表层残余压应力;磨削导热性差的材料,表、里层温度相差较多,表层温度迅速升高又受切削液急速冷却,表层收缩受到里层牵制,结果里层产生残余压应力,表层产生残余拉应力;在垂直于磨削速度方向,由于磨粒挤压金属所引起的变形受两侧材料的约束,工件表面上存在着残余压应力。 磨削工件表层的残余应力就是这些应力所合成,其值有时最大可达1*10^9N/㎡,在离表面125μm深度减至0;通过精心细磨可减至(0.14~0.21)*10^9N/㎡,表面下50μm深处减至为0;通过精磨还可降低。 残余应力的出现,将降低弓箭的疲劳强度,缩短使用寿命。 造成较高残余应力的因素是:较低的工件速度、硬而钝的砂轮、干磨或水溶性乳化磨液磨削、较高的切入进给率及较高的砂轮线速度。 有效的润滑能够减少工件与砂轮接触的热输入,并减少对加工表面的热干扰,这是对残余应力控制的最主要方法。 4.磨削裂纹 在磨削中,当残余应力拆超过工件材料的强度极限时,工件表面就出现极浅裂纹,呈现网状或垂直于磨削方向;有时存在于表层之下;有时在研磨或使用过程中,由于去除了表面极薄的金属层后,残余应力失去平衡,导致形成微细裂纹,裂纹在交变载荷的作用下,会迅速扩大,并造成工件的破坏。

精密部内径工序培训资料 ——内径磨削的工艺特性及实际操作要领 滚动轴承属于精磨机械产品,实际生产中多采用精密磨削的方法进行加工。轴承内圈内径作为轴承的径向安装定位基准面,其形位公差和形位公差都要求极为严格,因此在轴承零件的磨削加工中,内径磨削是一个关键工序之一。内径加工的废品率占到轴承磨削加工废品的60~70%,因此,它也是磨削加工中的最薄弱环节。下面将内径磨削的工艺特性和磨削加工的操作要点和注意事项分述如下: 一、内径磨削的工艺特性 1.内径磨削时砂轮受孔径的限制,使用的砂轮直径较小,砂轮容易钝化,需要经常 修整和更换,因而增加了磨削的辅助时间。 2.由于内径砂轮较小,要获得最有利的磨削速度,就必须有很高的砂轮的转速,因 而对砂轮主轴系统的刚性提出了较高的要求。 3.由于内径磨削的砂轮直径较小,紧固砂轮的砂轮接杆直径更细,悬伸长度又较大, 所以磨 削时砂轮接杆刚性较差,容易产生弯曲变形和振动,进而影响工件的加工精度和表面粗糙度,为使接杆的振动和弯曲变形满足工艺要求,磨削用量必然受到影响,进而影响生产效率的提高 4.内径磨削与外径磨削相比砂轮与工件的接触弧面比外径磨削时大,参与磨削的砂 轮磨粒较外径少许多倍,砂轮容易钝化,容易产生磨削热。 5.磨削时冷却水不能充分喷射到磨削区域,冷却效果较差。同时,由于孔径的限制 排削困难,磨屑容易堵塞砂轮使砂轮失去磨削性能,所以需经常修正砂轮,以保持砂轮的切削性能。 由于上述原因的存在,为了保证产品质量和提高生产效率,对内径磨削原理的分析和不断总结和并在生产实践中总结快速有效的操作方法显得尤为重要。 二、内径磨削时砂轮的选择 内径磨削作为磨削工序的薄弱环节,其砂轮的磨料、粒度,、软硬、组织,结合剂选择是否合适,将直接影响工件的加工效率和加工质量。 1. 磨料的选择主要依据工件的材料而定,在磨削一般碳素钢、用棕刚玉磨料;磨削淬火钢、 高速钢高碳合金钢时用白刚玉,磨削轴承钢不锈钢时用单晶刚玉,或单晶微晶混合磨料, 铬刚玉磨料在磨削轴承钢时也有较普遍的使用。 2. 砂轮粒度的选择,一般在材料相同的情况下粗磨时选择60~80粒度的砂轮,精磨时

1、砂轮特性对工件表面质量的影响。 在整个磨削过程中起主要作用的是砂轮,因此,如何正确选择砂轮很行重要,这是磨床操作者需要掌握的基本知识。而标志砂轮特性的参数是:磨料、粒度、硬度、结合剂、形状和尺寸(各种参数的具体内容,可参考有关的手册)。从磨削性能来看,刚玉类砂轮较好;从磨削表面粗糙度来看,砂轮的磨粒越细,则磨削工件表面上的残留面积越小,表面粗糙度越低;从减少拉毛、划伤来看,砂轮不能太软,太软的砂轮磨粒易脱落而产生拉毛、划伤。但也不能过份硬、太硬的砂轮磨钝后,磨粒不易脱落而引起工件表面烧伤,故一般采用中软砂轮;从结合剂来看,树脂结合剂或橡胶结合剂的弹性好,适用于低粗糙度表面磨削。而陶瓷结合剂脆性大、弹性差,受不了侧面扭曲压力,但它的组织多孔性好,能耐水、耐油及普通酸碱的侵蚀,适用于一般磨削。此外砂轮的修整很重要,砂轮磨粒的微刃等高性修整得越好,工件表面粗糙度越能降 低。 2工件材料对表面质量的影响被加工工件的材料硬度越高,则磨削后工件表面粗糙度越低,如淬火钢和非淬火钢两种不同种不同硬度的工件磨削时,前者所获得的粗糙度比后者低。 3工艺参数对磨削表面质量的影响砂轮修整参数,直接影响磨削的表面质量,故在修整砂轮时,必须注意几个问题:第一,金刚石顶角必须锋利,金刚石安装角度以0度~15度较为合适,而且还能提高金刚石的使用寿命。第二,适当的修整用更是,如修整时工作台速度在40mm/min

左右,则工件表面粗糙度可达Ra0.1~0.5um;工作台速度在15mm/min 左右,则工件表面粗糙度可达Ra0.025~0.012um;工作台速度若在10mm/min左右,则工件粗糙度可达Ra0.01um。第三,修整时横进给量的大小,对工件表面质量也有影响,横进给量大,工件表面粗糙,横进给量小,工件表面光滑,对低粗糙度磨削其横进给量控制在0.003~0.005um/行程为宜。 4、冷却液对工件表面质量的影响,冷却液具有吸热能力,能带走磨削区的大量磨削热,还能起润滑作用,可以减少砂轮与工件间的磨擦,防止工件表面烧伤和产生裂纹。由于磨削后的冷却液内,含各种杂质,所以必须经过过滤,否则对工件表面质量有一定影响。 5、横进给机构的精度对工件表面质量的影响。如果横向进给机构的微动精度不高或不稳定,则在细修砂轮和磨削时,就难以控制所需的进给量,无法保证磨粒的微刃等高,而且砂轮对工件的适当压力也难以保证,因而工件表面容易出现螺旋形,烧伤和多角形等缺陷。 6、磨床的整机刚性和运动的平衡性对工件表面质量的影响。工作台纵向往复运动的速度不均匀,有爬行,就不能满足修整砂轮的要求,也就无法获得磨粒微刃的等高,从而使砂轮表面形成凸缘,造成磨削后产生螺旋形缺陷。三架(头架、尾架、砂轮架)刚性要好,在磨削力的作用下,弹性变形要尽可能减到最小,否则会出现螺旋形缺陷。磨床振动对磨削质量也有很大影响,砂轮及砂轮电机主轴不平衡传动皮带长短不一致,都会引起砂轮对工件的强迫振动。在磨削过程中,还会产生砂轮