生产计划的安排问题

一.摘要:

本文建立了不允许从外地调用零件成品和允许从外地调用零件成品两种情况下的生产能力的配置模型,以使公司的收益最大。利用Lingo的灵敏度分析了生产能力或订单要求的变化对公司收益的影响。综合考虑收益和时效两个因素,对公司现有的生产能力进行配置,是一个多目标规划问题,以“每种零件加工的单位时间效益之和”为指标建立非线性规划模型,求出每种零件加工的单位时间效益之和最大时的生产能力配置方案;该优化模型适合于指导公司的生产能力配置,从而推动企业的发展,具有推广价值。

关键字:生产能力的配置灵敏度分析多目标规划

零件加工的单位时间效益之和

二.问题的提出

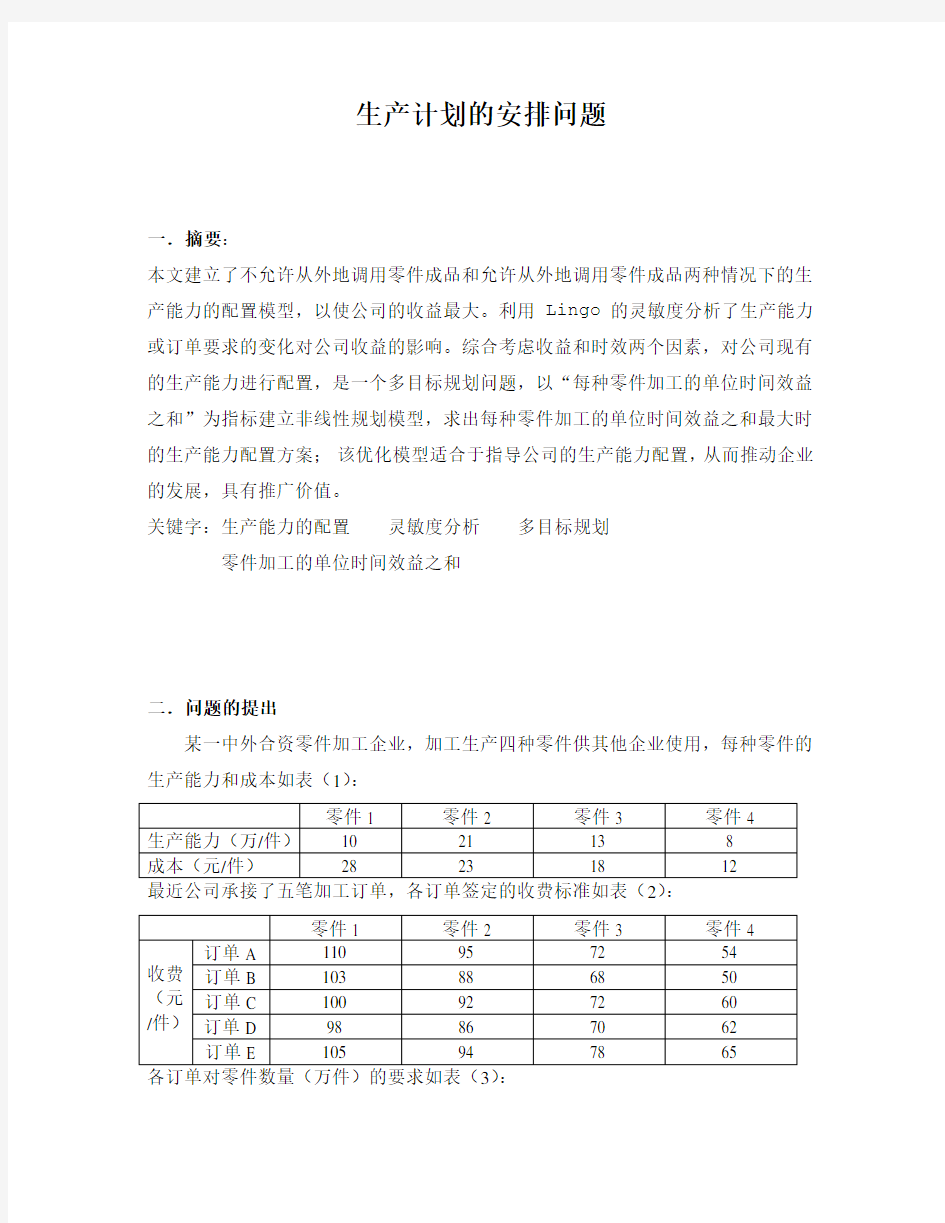

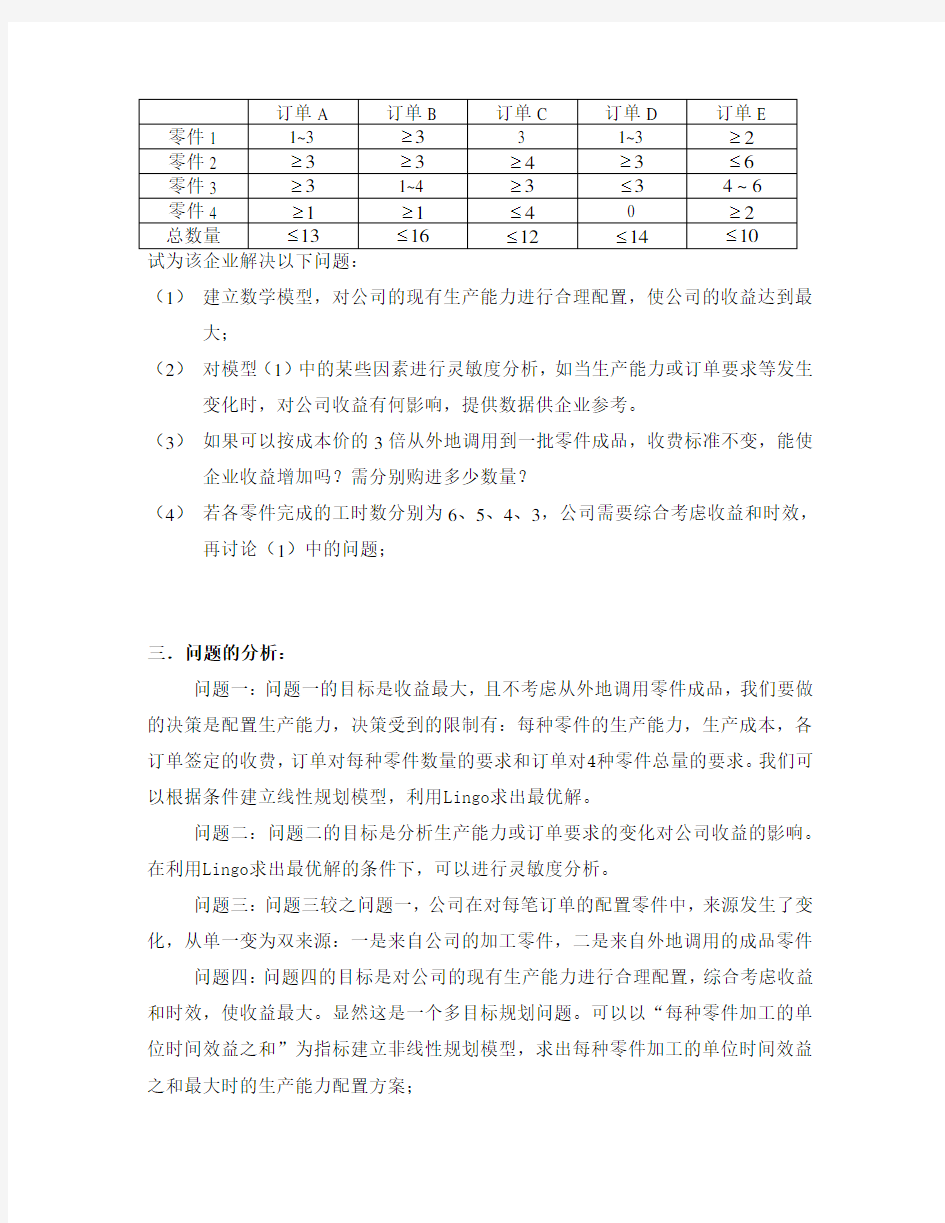

某一中外合资零件加工企业,加工生产四种零件供其他企业使用,每种零件的生产能力和成本如表(1):

(1)建立数学模型,对公司的现有生产能力进行合理配置,使公司的收益达到最大;

(2)对模型(1)中的某些因素进行灵敏度分析,如当生产能力或订单要求等发生变化时,对公司收益有何影响,提供数据供企业参考。

(3)如果可以按成本价的3倍从外地调用到一批零件成品,收费标准不变,能使企业收益增加吗?需分别购进多少数量?

(4)若各零件完成的工时数分别为6、5、4、3,公司需要综合考虑收益和时效,再讨论(1)中的问题;

三.问题的分析:

问题一:问题一的目标是收益最大,且不考虑从外地调用零件成品,我们要做的决策是配置生产能力,决策受到的限制有:每种零件的生产能力,生产成本,各订单签定的收费,订单对每种零件数量的要求和订单对4种零件总量的要求。我们可以根据条件建立线性规划模型,利用Lingo求出最优解。

问题二:问题二的目标是分析生产能力或订单要求的变化对公司收益的影响。在利用Lingo求出最优解的条件下,可以进行灵敏度分析。

问题三:问题三较之问题一,公司在对每笔订单的配置零件中,来源发生了变化,从单一变为双来源:一是来自公司的加工零件,二是来自外地调用的成品零件问题四:问题四的目标是对公司的现有生产能力进行合理配置,综合考虑收益和时效,使收益最大。显然这是一个多目标规划问题。可以以“每种零件加工的单位时间效益之和”为指标建立非线性规划模型,求出每种零件加工的单位时间效益之和最大时的生产能力配置方案;

四.模型的假设:

1.各订单对零件数量的要求没有变化,不受其他因素的影响。

2.各订单签订的收费标准没有变动,不受市场价格浮动影响。

3. 该公司零件的生产能力和加工成本没有变动。

4.在问题三中,不考虑从外地调用成品零件的运输费。

5.在问题四中,假设加工设备不会出现故障。

五.模型的建立:

5.1变量常量的设定

1,2,3,4,5;1,2,3,4i j ==设A,B,C,D,E 分别为订单

( (),()ij

i j i j ij M m N n ??==建立最少零件矩阵最大零件矩阵

ij j ij ij i j a x m n q y 其中,,,,,的单位为万件,

j ij c s ,的单位为元/件,Z 的单位为万元)

5.2 模型的建立与求解 5.2.1问题一的求解

5.2.11 目标函数的确立

在所给题目及假设条件下,公司承接五笔加工订单的总收益为:

45

11

()ij j ij j i Z s c x ===-∑∑

从而目标函数为:

Max Z = 45

11

(

())ij

j ij j i s

c x ==-∑∑

5.2.12 约束条件的建立

(1) 公司对各零件生产能力的约束:

5

1

ij

j i x

a =≤∑ 1,2,3,4j =

(2)各订单对4种零件总数量(万件)的约束条件:

4

1

ij

i j x

q =≤∑ 1,2,3,4,5i =

(3)各订单对每种零件数量(万件)的约束条件:

ij ij ij m x n ≤≤

5.2.13 线性规划模型的建立 最后建立的线性规划模型为:

Max Z = 4

5

11(())ij j ij j i s c x ==-∑∑

5

14

1

ij ij j i ij i j ij ij

x a x q m x n

==?≤???≤???≤≤??

∑∑

1,2,3,4,5;1,2,3,4i j ==其中

5.2.14模型一的求解

由题可知

1331

3311

3430

1300

2042

M

??

??

??

??

=

??

??

??

??

,

3

4

34

330

66

N

∞∞∞

??

??

∞∞∞

??

??

=∞∞

??

∞

??

??

∞∞

??

把各具体数字带入模型中,利用上面建立的线性规划模型,通过Lingo9.0(程序见附录1.1)可求得最优配置方案(Lingo输出结果见附录1.2)如下表,并得出此时的公司收益为3284万元:

5.2.2问题二的求解:灵敏度分析

利用Lingo进行灵敏度分析,得到分析结果(见附录2.1)。

由敏感性分析可知:在保持最优解不变的情况下, 零件1的生产能力在[7,9],零件2的生产能力在[18,26],零件3的生产能力在[11,14],零件4的生产能力在[6,8] 内变动是允许的。

由紧约束知:

零件1每增加一万件,效益增加75万元;

零件2每增加一万件,效益增加65万元;

零件3每增加一万件,效益增加52万元;

零件4每增加一万件,效益增加44万元。

5.3问题三的模型的建立与求解

ij i j x 公司对第笔订单的零件的配置量,一部分来自公司的加工零件中,

一部分来自从外地采购的成品中,在可以从外地调用一批零件成品的条件下,公司承接五笔加工订单的总收益为:

454

11

1()(1)ij j ij j j j i j Z s c x k c y ====---∑∑∑

据此建立的线性规划模型为

4

5

4

11

1

()(1)ij j ij j j

j i j MaxZ s c x k c y ====---∑∑∑

5

14

1

()ij ij j j i ij i j ij ij

x y a x q m x n

==?-≤???≤???≤≤??

∑∑1,2,3,4,5;1,2,3,4i j ==其中

利用上面建立的线性规划模型,通过Lingo9.0(程序见附录3.1)可求得最优配

置方案(Lingo 输出结果见附录3.2)如下表,并可以求出此时的公司收益为3515万元:

司收益增加。

5.4问题四的模型的建立与求解

综合考虑收益和时效,对公司的现有生产能力进行合理配置(不允许从外地调用零件成品),使公司的收益达到最大,可建立模型,使每种零件加工的单位时间效益之和最大化;

建立的非线性规划模型为:

5

4

1

5

1

1

()ij

j ij

i j j

ij

i s

c x MaxY t

x ===-=∑∑

∑

5

14

1

ij ij j i ij i j ij ij

x a x q m x n

==?≤???≤???≤≤??

∑∑

1,2,3,4,5;1,2,3,4i j ==其中

利用上面建立的非线性规划模型,通过Lingo9.0(程序见附录4.1)可求得最优配置(Lingo 输出结果见附录4.2)方案如下表,并可以求出此时的公司收益为3027万元:

六.模型的推广

本文建立了不允许从外地调用零件成品和允许从外地调用零件成品两种情况下的生产能力的配置模型。该优化模型适合于指导公司的生产能力配置,从而推动企业的发展,具有推广价值。

七.参考文献

1.数学模型(第三版)姜启源谢金星叶俊编高等教育出版社

2.百度文库https://www.doczj.com/doc/c5891836.html,/view/c7f6b3c1d5bbfd0a79567337.html

附录:

1.1—程序1:公司的现有生产能力配置(不允许从外地调用零件成品的情况下):max=110*x11+95*x12+72*x13+54*x14+103*x21+88*x22+68*x23+50*x24+100*x31+9 2*x32+72*x33+60*x34+98*x41+86*x42+70*x43+62*x44+105*x51+94*x52+78*x53+6 5*x54-28*(x11+x21+x31+x41+x51)-23*(x12+x22+x32+x42+x52)-18*(x13+x23+x33 +x43+x53)-12*(x14+x24+x34+x44+x54);

x11+x21+x31+x41+x51<=10;

x12+x22+x32+x42+x52<=21;

x13+x23+x33+x43+x53<=13;

x14+x24+x34+x44+x54<=8;

x11>=1;

x11<=3;

x12>=3;

x13>=3;

x14>=1;

x11+x12+x13+x14<=13;

x21>=3;

x22>=3;

x23>=1;

x23<=4;

x24>=1;

x21+x22+x23+x24<=16;

x31=3;

x32>=4;

x33>=3;

x34<=4;

x34>=0;

x31+x32+x33+x34<=12;

x41>=1;

x41<=3;

x42>=3;

x43<=3;

x43>=0;

x44=0;

x41+x42+x43+x44<=14;

x51>=2;

x52<=6;

x52>=0;

x53>=4;

x53<=6;

x54>=2;

x51+x52+x53+x54<=10;

1.2——程序1输出结果:

LINGO求解结果:

Global optimal solution found.

Objective value: 3284.000

Total solver iterations: 11

Variable Value Reduced Cost X11 1.000000 0.000000 X12 8.000000 0.000000 X13 3.000000 0.000000 X14 1.000000 0.000000 X21 3.000000 0.000000 X22 6.000000 0.000000 X23 1.000000 0.000000 X24 1.000000 0.000000 X31 3.000000 0.000000 X32 4.000000 0.000000 X33 3.000000 0.000000 X34 2.000000 0.000000 X41 1.000000 0.000000 X42 3.000000 0.000000 X43 2.000000 0.000000 X44 0.000000 0.000000 X51 2.000000 0.000000 X52 0.000000 3.000000 X53 4.000000 0.000000 X54 4.000000 0.000000 Row Slack or Surplus Dual Price

1 3284.000 1.000000

2 0.000000 75.00000

3 0.000000 65.00000

4 0.000000 52.00000

5 0.000000 44.00000

6 0.000000 0.000000

7 2.000000 0.000000

8 5.000000 0.000000

9 0.000000 -5.000000

10 0.000000 -9.000000

11 0.000000 7.000000

12 0.000000 0.000000

13 3.000000 0.000000

14 0.000000 -2.000000

15 3.000000 0.000000

16 0.000000 -6.000000

17 5.000000 0.000000

18 0.000000 -7.000000

19 0.000000 0.000000

20 0.000000 -2.000000

21 2.000000 0.000000

22 2.000000 0.000000

23 0.000000 4.000000

24 0.000000 -5.000000

25 2.000000 0.000000

26 0.000000 -2.000000

27 1.000000 0.000000

28 2.000000 0.000000

29 0.000000 6.000000

30 8.000000 0.000000

31 0.000000 -7.000000

32 6.000000 0.000000

33 0.000000 0.000000

34 0.000000 -1.000000

35 2.000000 0.000000

36 2.000000 0.000000

37 0.000000 9.000000

2.1——问题二中灵敏度分析结果:

Ranges in which the basis is unchanged:

Objective Coefficient Ranges

Current Allowable Allowable Variable Coefficient Increase Decrease X11 82.00000 INFINITY 0.0

X12 72.00000 0.0 5.000000

X13 54.00000 5.000000 INFINITY X14 42.00000 9.000000 INFINITY X21 75.00000 0.0 INFINITY

X22 65.00000 1.000000 0.0

X23 50.00000 2.000000 INFINITY X24 38.00000 6.000000 INFINITY X32 69.00000 6.000000 1.000000 X33 54.00000 2.000000 INFINITY X34 48.00000 1.000000 6.000000 X41 70.00000 5.000000 INFINITY X42 63.00000 2.000000 INFINITY X43 52.00000 INFINITY 1.000000 X51 77.00000 7.000000 INFINITY X52 71.00000 3.000000 INFINITY X53 60.00000 1.000000 INFINITY X54 53.00000 INFINITY 1.000000

Righthand Side Ranges

Row Current Allowable Allowable

RHS Increase Decrease

2 7.000000 2.000000 0.0

3 21.00000 5.000000 3.000000

4 13.00000 1.000000 2.000000

5 8.000000 0.0 2.000000

6 1.000000 0.0 INFINITY

7 3.000000 INFINITY 2.000000

8 3.000000 5.000000 INFINITY

9 3.000000 2.000000 1.000000

10 1.000000 2.000000 0.0

11 13.00000 3.000000 5.000000

12 3.000000 0.0 2.000000

13 3.000000 3.000000 INFINITY

14 1.000000 2.000000 1.000000

15 4.000000 INFINITY 3.000000

16 1.000000 2.000000 0.0

17 16.00000 INFINITY 5.000000

19 4.000000 0.0 INFINITY

20 3.000000 0.0 1.000000

21 4.000000 INFINITY 2.000000

22 0.0 2.000000 INFINITY

23 9.000000 3.000000 0.0

24 1.000000 0.0 1.000000

25 3.000000 INFINITY 2.000000

26 3.000000 3.000000 3.000000

27 3.000000 INFINITY 1.000000

28 0.0 2.000000 INFINITY

30 14.00000 INFINITY 8.000000

31 2.000000 0.0 2.000000

32 6.000000 INFINITY 6.000000

33 0.0 0.0 INFINITY

34 4.000000 0.0 1.000000

35 6.000000 INFINITY 2.000000

36 2.000000 2.000000 INFINITY

37 10.00000 2.000000 0.0

3.1——程序2:允许调用成品零件后的生产能力配置

max=110*x11+95*x12+72*x13+54*x14+103*x21+88*x22+68*x23+50*x24+100*x31+9

2*x32+72*x33+60*x34+98*x41+86*x42+70*x43+62*x44+105*x51+94*x52+78*x53+6

5*x54-28*(x11+x21+x31+x41+x51)-23*(x12+x22+x32+x42+x52)-18*(x13+x23+x33

+x43+x53)-12*(x14+x24+x34+x44+x54)-2*28*y1-2*23*y2-2*18*y3-2*12*y4; x11+x21+x31+x41+x51-y1<=10;

x12+x22+x32+x42+x52-y2<=21;

x13+x23+x33+x43+x53-y3<=13;

x14+x24+x34+x44+x54-y4<=8;

x11>=1;

x11<=3;

x12>=3;

x13>=3;

x14>=1;

x11+x12+x13+x14<=13;

x21>=3;

x22>=3;

x23>=1;

x23<=4;

x24>=1;

x21+x22+x23+x24<=16;

x31=3;

x32>=4;

x33>=3;

x34<=4;

x34>=0;

x31+x32+x33+x34<=12;

x41>=1;

x41<=3;

x42>=3;

x43<=3;

x43>=0;

x44=0;

x41+x42+x43+x44<=14;

x51>=2;

x52<=6;

x52>=0;

x53>=4;

x53<=6;

x54>=2;

x51+x52+x53+x54<=10;

3.2——程序2在Lingo中的输出结果

Global optimal solution found.

Objective value: 3515.000

Total solver iterations: 12

Variable Value Reduced Cost X11 3.000000 0.000000 X12 6.000000 0.000000 X13 3.000000 0.000000 X14 1.000000 0.000000 X21 11.00000 0.000000 X22 3.000000 0.000000 X23 1.000000 0.000000 X24 1.000000 0.000000 X31 3.000000 0.000000 X32 4.000000 0.000000 X33 3.000000 0.000000 X34 2.000000 0.000000 X41 1.000000 0.000000 X42 11.00000 0.000000 X43 2.000000 0.000000 X44 0.000000 0.000000 X51 2.000000 0.000000 X52 0.000000 4.000000 X53 4.000000 0.000000 X54 4.000000 0.000000 Y1 10.00000 0.000000 Y2 3.000000 0.000000

Y3 0.000000 1.000000

Y4 0.000000 0.000000

Row Slack or Surplus Dual Price

1 3515.000 1.000000

2 0.000000 56.00000

3 0.000000 46.00000

4 0.000000 35.00000

5 0.000000 24.00000

6 2.000000 0.000000

7 0.000000 0.000000

8 3.000000 0.000000

9 0.000000 -7.000000

10 0.000000 -8.000000

11 0.000000 26.00000

12 8.000000 0.000000

13 0.000000 0.000000

14 0.000000 -4.000000

15 3.000000 0.000000

16 0.000000 -5.000000

17 0.000000 19.00000

18 0.000000 -8.000000

19 0.000000 -1.000000

20 0.000000 -5.000000

21 2.000000 0.000000

22 2.000000 0.000000

23 0.000000 24.00000

24 0.000000 -3.000000

25 2.000000 0.000000

26 8.000000 0.000000

27 1.000000 0.000000

28 2.000000 0.000000

29 0.000000 9.000000

30 0.000000 17.00000

31 0.000000 -8.000000

32 6.000000 0.000000

33 0.000000 0.000000

34 0.000000 -4.000000

35 2.000000 0.000000

36 2.000000 0.000000

37 0.000000 29.00000

4.1——程序3:综合收益和时效下的公司收益

max=(82*x11+75*x21+72*x31+70*x41+77*x51)/(6*(x11+x21+x31+x41+x51))+(72* x12+65*x22+69*x32+63*x42+71*x52)/(5*(x12+x22+x32+x42+x52))+(54*x13+50*x 23+54*x33+52*x43+60*x53)/(4*(x13+x23+x33+x43+x53))+(42*x14+38*x24+48*x3 4+50*x44+53*x54)/(3*(x14+x24+x34+x44+x54));

x11+x21+x31+x41+x51<=10; x12+x22+x32+x42+x52<=21; x13+x23+x33+x43+x53<=13; x14+x24+x34+x44+x54<=8;

x11>=1;

x11<=3;

x12>=3;

x13>=3;

x14>=1;

x11+x12+x13+x14<=13;

x21>=3;

x22>=3;

x23>=1;

x23<=4;

x24>=1;

x21+x22+x23+x24<=16;

x31=3;

x32>=4;

x33>=3;

x34<=4;

x34>=0;

x31+x32+x33+x34<=12;

x41>=1;

x41<=3;

x42>=3;

x43<=3;

x43>=0;

x44=0;

x41+x42+x43+x44<=14;

x51>=2;

x52<=6;

x52>=0;

x53>=4;

x53<=6;

x54>=2;

x51+x52+x53+x54<=10;

4.2——程序3在Lingo中的输出结果

Local optimal solution found.

Objective value: 56.36677

Total solver iterations: 8

Variable Value Reduced Cost X11 1.000000 0.000000 X21 3.000000 0.000000 X31 3.000000 0.000000 X41 1.000000 0.000000 X51 2.000000 0.000000 X12 8.000000 0.000000 X22 3.000000 0.000000 X32 6.000000 0.000000 X42 3.000000 0.000000 X52 0.000000 0.000000 X13 3.000000 0.000000 X23 1.000000 0.000000 X33 3.000000 0.000000 X43 0.000000 0.000000 X53 4.000000 0.000000 X14 1.000000 0.000000 X24 1.000000 0.000000 X34 0.000000 0.000000

X44 0.000000 0.000000

X54 4.000000 0.000000

Row Slack or Surplus Dual Price

1 56.36677 1.000000

2 0.000000 0.8866667E-01

3 1.000000 0.000000

4 2.000000 0.000000

5 2.000000 0.000000

6 0.000000 0.000000

7 2.000000 0.000000

8 5.000000 0.000000

9 0.000000 -0.7432231E-01

10 0.000000 -0.4033704

11 0.000000 0.3300000E-01

12 0.000000 -0.8366667E-01

13 0.000000 -0.3700000E-01

14 0.000000 -0.1322314

15 3.000000 0.000000

16 0.000000 -0.5925926

17 8.000000 0.000000

18 0.000000 -0.1366656

19 2.000000 0.000000

20 0.000000 -0.4432231E-01

21 4.000000 0.000000

22 0.000000 -0.4003704E-01

23 0.000000 0.3000000E-02

24 0.000000 -0.1670000

25 2.000000 0.000000

26 0.000000 -0.5700000E-01

27 3.000000 0.000000

28 0.000000 -0.8677686E-01

29 0.000000 0.7407106E-01

30 10.00000 0.000000

31 0.000000 -0.2910741

32 6.000000 0.000000

33 0.000000 -0.2177407

34 0.000000 -0.1456994

35 2.000000 0.000000

36 2.000000 0.000000

37 0.000000 0.2407407

业生产计划管理系统的设计与实现 摘要 信息化的浪潮滚滚而来,高科技领域的信息化已经深入部署,以信息化带动工业化,以工业化促进信息化的时代号角,引领传统的企业也将建立企业信息化管理作为企业的核心竞争力。 本论文首先阐述了企业生产管理的大背景,介绍了企业ERP管理系统的现状。其次分析企业的业务流程,阐述了企业生产管理的功能需求和对软硬件的性能需求。然后具体分析了生产管理系统中各个功能模块和数据设计,最后提出如何构建一个满足企业生产管理需求的生产计划管理系统和具体实现。 关键字:企业、生产管理、生产管理系统、生产计划管理

The Design and Realization of Costume Enterprise Production Planning Management System ABSTRACT With the tide rolling of informationization, the information in the field of high tech domain has already further deployed. And the times has already clarioned that the informationization should promote the industrialization and the industrialization should stimulate the informationization as well. Responding to that, the traditional clothing industry will establish the information management as a core competitive power in the enterprise. Beginning with some information about the grand background of the production management system of the costume enterprise, this paper makes a brief introduction about the status quo of the ERP system in this field. The following module is an analysis of the business procedure of costume enterprises, together with a comment of the function demand on production management of costume enterprise and quality demand on software and hardware of the enterprise. Then there is a detailed analysis of the

生产运作计划练习题 一、选择题 1、生产能力是指在计划期内,企业参与生产的全部 C ,在既定的组织技术条件下,所能生产的产品数量或者能够处理的原材料数量。 A.厂房 B. 机械设备 C. 固定资产 D. 流动资产 2、企业在年度计划中规定本年度要达到的实际生产能力称为 C 。 A.设计能力 B. 查定能力 C. 计划能力 D. 竞争能力 3、企业生产能力计算工作通常从底层开始 B 进行,先计算单台设备的能力,然后逐步计算班组(生产线)、车间、最后计算企业的生产能力。 A. 自上而下 B. 自下而上 C. 从左到右 D. 从右到左 4、生产周期是DB 类型的期量标准。 A. 大批生产 B. 单件生产 C. 大量生产 D.成批生产 5、当企业的设计能力不能反映实际情况而重新核定的生产能力称为 C 。 A. 计划能力 B. 设计能力 C. 查定能力 D. 最佳运行能力 6、生产周期是指从加工对象投产起到它完工时为止所经历的 A 。 A. 日历时间 B. 工作时间 C. 有效时间 D. 制度时间 7、影响企业生产能力大小的因素主要有ABCDE 。 A. 技术水平 B. 品种结构 C. 工艺水平 D. 设备开动率 E. 管理水平 8、确定企业计划总产量常用的方法有CE 。 A. 技术测定法 B. 因素分析法 C. 盈亏平衡分析法 D. 积分法 E. 线性规划法 9、编制厂级生产作业计划时,采用的计划单位有 C 。 A.产品B.部件C.零件D.零件组E.在制品 10、确定批量和生产间隔期标准通常采用的方法是CDE 。 A. 技术测定法 B. 因素分析法 C. 以量定期法 D. 以期定量法E.经济批量法 11、在多品种生产的企业中,当产品的结构、工艺和劳动量构成差别较大时,生产能力的计量单位宜采用( C ) A.具体产品B.代表产品C.假定产品 12、在生产作业计划中,加大生产批量的好处是:(A ) A 设备调整次数可以减少 B 搬运更加方便 C 产品的生产周期会缩短 D 占用的流动资金会减少 13、减少批量的优点是(D ) A 可以减少设备调整费用 B 可以简化生产的组织工作 C 利用提高工人的劳动生产率 D 利用减少在制品储备数量 14、在制品定额法是适用于( C)企业的生产作业计划编制方法。 A 流水生产或大批大量生产 B 流水生产货单件订货生产 C 成批生产或少量生产 D 间断生产或连续生产 15、滚动计划方法的优点是( D ) A.计划是动态型的 B.执行时可以灵活改变计划 C.提高计划的连续性 D.计划是动态型的并且提高计划的连续性 16、生产计划的主要指标有:、、、。 品种指标产量指标质量指标产值指标 17、对于大量生产类型,通常制定生产计划时有三种可供采用的策略:、

学习导航 通过学习本课程,你将能够: ? r解做好生产计划的前提与重要性: ?明确生产计划的内容与标准; ?知晓三大生产il划; ?制定完善的生产计划的目的。 生产计划制定 一.做好生产计划的重要性与前提 PDCA循环又叫戴明环,是美国质量管理专家戴明轉七首先提出的,是全而质量管理(TQM)所应遵循的科学程序,目的是提高产品的质量和生产效率。全而质量管理活动,是质量讣划制定和组织实现的过程,这个过程按照PDCA循环,周而复始地运转。 1?生产计划是生产物流管控的起点 4PDCA的内容 PDCA是由英语单词Plan(vr划)、Do(执行)、Check(检查)和Acti5(处理)的首字母所组成, PDCA循环是质量管理的不断循环。 企业要做好改进与解决质量问题、赶超先进水平的齐项工作,都要运用PDCA循环的科学程序0无论是提奇产品质量,还是减少不合格品,都要首先提出目标,想要实现这些目标, 必须要有计划,不仅包括目标?而且包括实现目标需要采取的描施。计划制定之后,要按照计划进行检査,判断是否达到、实现预期目标,通过检査找出问题和原因0最后进行处理, 将经验和教训制崔成标准,形成制度。 4 PDCA循环的基本方法 PDCA循环作为全面质量管理体系运转的基本方法,其实施需要搜集大量数据资料,并综合运用各种理技术和方法。 图1和图2分别展示的是PDCA循环的四个阶段和八个步骤。

如图1和图2所示,一个PDCA 循环一般要经历四个阶段和八个步骤。四个阶段分别是: 计划、执行、检查和处理:八个阶段分别是:找问题、找原因、找主要原因、泄计划、执行、 检査、总结经脸、提出新问题。 2?做好生产计划的前提 从PDCA 循环理论可知,解决一个企业生产管理方面问题的切入点是生产i|?划。如何做 好讣划,如何提高讣划的执行力,如何最大限度地实现讣划,已经成为企业做好生产计划的 首要前提。 *了解生产计划的重要性 图3提供的数据说明我国工业企业价格的涨幅差异。 从图中可以看出.在整个工业企业产品的价格涨幅中,原材料价格涨幅最高,而宜接而 对消费者的零售价涨幅最低,出厂价的涨幅介于二者之间。之所以会出现这样的局面,主要 是由于原材料价格上涨、劳动力成本上升等各种因素造成的成本上升,都必须由企业内部消 化。市场的承受能力是有限的,消费者是情愿去承担这部分成本。如果产品价格因为成本压 力而上升过快,企业就会失去很多市场。 企业要解决上述问题,应当从企业内部消化由外部市场环境变化带来的上升成本,其中 最主要的环节就是生产过程,在该环节,企业可以通过制定完善的生产计划最大限度地节约 成本支出。 生产计划定成败 中国加入WTO 后,经济日益融入到世界经济体系中,中国企业面临着劳动力 资源和成本问题 的严峻考验。目前中国产品越来越多地出口到欧美地区,按照国际 惯例,从事出口的生产企业,必须进行SA8000的强制性认证,此认证的根本宗旨 是确保企业产品完全符合当地劳动法规的要求。我国制造业的成本 0 00%」 【案例】 1200%j 10 00% eo(Bt- 6 00%. 4 00%. 200%. (D 贸料来 驭广东 省 总工会 原材供 图3 产品出厂价 商品9晝 2004年中国工业企业价格涨幅瓷异

生产计划与控制研究报告 摘要 企业生产运作管理战略是企业为求得生存和发展,对生产经营活动的发展方向和和重大问题所做的长远的和全局性的规划。企业生产管理的战略是企业的职能战略,对企业的发展具有深远的影响,它决定出产出什么,如何组合不同的产出品种,为此需要投入什么,如何优化配置所需要投入的资源要素,如何设计生产组织方式,如何确定竞争优势等,重视企业生产运作管理战略,对于提高企业的竞争力具有重要的意义。 一、背景 进入二十一世纪,中国的经济体制正在从计划向市场体制转变,随着市场的进一步扩大,企业的生产任务非常繁重,时间要求非常紧,能否满足用户急需和产品配套是对企业的最大挑战。而作为企业管理的首要职能,并以适应快速变化的市场需求、降低企业成本为最终目的,以实现提升企业竞争实力为最终目标的生产经营计划管理工作也被摆在了非常重要的位置。改革、夯实现行生产计划管理机制,强化、创新生产计划管理新思路、新模式,已成为企业生产计划管理的关键。以科技创新为动力,转变发展观念,创新发展模式,提升生产力,构建和谐企业,实现更快更好地发展已成为企事业单位当前的重要任务。 二、生产计划管理的概念 生产计划管理是对企业日常生产活动的计划、组织和控制,是和产品制造密切有关的各项管理工作的总称。生产类型的确定,生产过程的组织,生产能力的核定,生产计划和生产作业计划的制定与执行,日常生产的生产准备。在制品和半成品管理、生产调度、生产进度控制以及生产作业核算等等,以实现企业生产活动预期目标。 三、现状与问题 1.投产时间滞后、生产加工周期无法保证。目前,各企业生产部门投产的依据是以与订购单位的签定合同为准,但由于种种现实原因,合同的签订过程是一个相对复杂的过程,签订时间也总是相对滞后,这种起点滞后的状态造成了我们正常生产加工周期无法保证的局面。从投产开始,由于时间已经不能正常保证,再加之基础数据的缺乏、过程控制监管不到位,大家虽然加班加点,疲劳作战,但仍然错误难免,给计划部门造成了非常被动的局面。 2.生产计划管理流程不规范、奖惩不分明。长期以来的计划经济体制,使企业追求大而全、小而全,企业包袱越背越重,变成一头“笨象”,造成生产成本高、劳动生产率低下。再加之因为没有完善的管理流程制度,将直接影响事态变化的不同,这种随意的处理问题方式,没有说服力、不能做到严格按流程办事。同样的问题,因为参与人之间个性和思维方式的不同,将会出现不同的处理结果。 3.信息不共享,数据到处找;库存堆得高,资金占不少。面对企业里各方面的信息,由于没有一个共同的语言环境和平台,造成计划投产部门、生产厂、工艺编制中心、物资供应中心、及相关专业科室各自为政。同样的产品、同样的数据信息,却因为信息不能共享、软件互不兼容等问题而需要多个部门重复输入。这种工作现状导致各个部门之间的工作衔接非常困难,再加之数据信息质量参差不齐、数据准确性不能保证,造成了人力、精力包括财力等诸多方面的浪费。

第二十五章生产计划管理制度 第一节总则 第一条生产计划是保证完成企业生产任务的具体执行计划,是企业日常生产活动的中心环节。为了科学、合理组织生产,保证公司合同及时交付,均衡调节生产进度,特制定本管理规定。 第二节分工与授权 第二条(一)生产计划的编制必须保证公司销售合同、新产品试制任务的完成。 (二)制定先进合理的“期量标准”,严格按生产周期组织生产,充分发挥企业的生产能力,确保生产均衡进行。 (三)生产计划的编制需有可靠的物资保障和技术组织措施保证,技术研发部及物资保障部必须严格按照生产计划提供技术支持和组织物资采购。 (四)各车间作业计划要经过综合平衡、合理安排,充分发挥各生产车间的加工能力。 第三节实施与执行 (一)生产计划编制的依据 第三条编制生产计划必须掌握可靠的依据并正确运用,以提高生产计划的编制质量。具体提供资料:产品订货合同和技术协议、新产品试制计划、设备大修计划、关键材料配套情况、产品工时定额。 第四条“期量标准”也是编制生产计划的重要依据。“期量标准”应根据公司生产体制和工艺调整因素及时进行修订。 (二)生产计划工作的任务

第五条根据公司年、月生产计划指标,把公司月份任务按日历进度计划要求,具体地、合理地分配到车间,使之相互配合、衔接,保证全面落实,按期、按质、按量全面均衡地完成。 第六条根据已确定的任务量进行劳动力和设备能力、作业面积的平衡,充分发挥生产能力,缩短生产周期,压缩生产资金占用,提高生产活动的经济效益。 第七条按生产计划量规模控制半成品库存,减少在制品和外协的资金占用。 (三)生产计划的程序 第八条每月十日前下达下月生产计划,并将生产计划下发至销售部、物资保障部、技术研发部、质量检验部、生产车间并上报有关领导,以便各部门了解合同投产安排。 第九条根据合同资源对急于交付未列入计划的工程项目,制定临时生产计划,合理调节车间进度,确保合同要求。 第十条每周早会,生产计划部将一周生产计划及合同进度情况作以总结,并提出需调度及协调问题,使各部门了解生产动态。 第四节监督与检查 第十一条生产计划人员要及时同设计、工艺及供应销售等部门进行信息沟通,及时解决生产过程中的各种矛盾,满足用户要求。 第十二条接受主管领导的监督检查,按需要调整进度计划,满足市场需要。 第十三条计划变更或调整要履行有关手续,相关人员要签字盖章备案。 第五节附则 第十四条本制度由生产计划部负责解释。

如何怎样做好主生产计划排程管理 主办:上海普瑞思管理咨询有限公司 时间/地点:2010年9月3-4日北京;9月10-11日上海课程价格:2880元/人(含授课费,合影费、资料费,茶点、会务费,两天午餐费) 培训目标: ·了解和掌握生产管理系统原理,以市场需求为导向,制订合理的生产预测与生产计划,协调内外部资源,更加有效地进行生产组织 ·优化排产体系和流程,改善物流管理与车间现场控制,提高生产系统的快速、柔性和敏捷化响应能力 ·平衡外部顾客满意和内部成本控制,提高制造资源(人、机、物)利用效率 课程背景: “计划又要改!你们计划怎么搞的”—车间主管怨声载道:要么忙得要死:制造部门天天救火!!产能不够!人力不够!材料告急!!客户催货!!要么闲得要死:设备闲置,工人放假!生产停线! 随着市场竞争的激烈,工厂品种不断增多,批量不断减少,生产计划不但要以市场需求和客户个性化的要求来确定,还要根据企业制造资源的实际能力和库存、生产进度的动态变化来调整,制造过程的优化和监控成为提高企业核心竞争力不可回避的环节。 如何做好需求管理,获得较为准确的预测?如何做好主生产计划?以应对不准确的预测和不断变化的客户需求?当内部能力发生变化时如何进行主生产计划排程与调整?如何妥善安排进度,既保证生产指标的实现,又保证企业生产秩序与生产线的相对稳定? 针对以上难题,课程《柔性生产计划与排程》,旨在帮助企业理顺生产管理,提高生产计划的柔性,以应对复杂多变的市场环境。 内容系统完整、实务剖析、注重实战与操作技巧,将是本次培训的最大特色! 课程大纲: 一、柔性生产系统分析 ·常见的市场压力及内外部约束环境 ·生产计划管理策略分析 --基本计划矩阵图 ·生产计划管理精益化分析 --动态计划分析图(价值流图) 二、柔性生产计划系统实务 ·年度计划策略管理 --如何确定生产量及生产计划量 --计划订单中,详细数据手法 ·月度计划管理 --主生产计划平衡对象 --主生产计划的重排与修订 1

简答题 1、预测工作的步骤有哪些? 答: 1.明确预测的对象与有关的预测要求; 2.确定预测期的长短; 3.选择预测方法; 4.收集与分析数据资料; 5.进行预测; 6.对预测过程进行监控。 2、简述什么是综合计划 答:综合计划:是对劳动力水平、工作时间、库存及积压订单进行权衡的计划活动。目标是以最少的成本实现企业的生产能力和产品市场需求之间的平衡. 3、简述什么是德尔菲法 答:德尔菲法:挑选专家;开始第一轮函询调查。即向专家寄去一些背景材料,并提出所需预测的具体项目。由专家回答问题,通过对专家的各种回答进行综合整理,把主要相同的结论统一起来,剔除次要及分散的事件。然后将整理结果反馈给各位专家,进行第二轮函询。各位专家对整理结果加以评价,修正原来的预测值,对预测目标重新进行预测。 4、制定生产作业计划的基本要求是什么? 答: 1.确保实现已确定的交货期 2.减少作业人员和设备的等待时间 3.使作业加工对象的流程时间最短 4.减少在制品的数量和停放时间 5.标准化基本原理是什么? 答:统一、简化、最优。同类产品统一参数,统一计量单位,采用优先数列;简化规格品种;进行优化设计,取得最好经济效益。 6、生产调度工作的原则是什么 答: 1.计划性:以生产作业计划为依据 2.统一性:给调度部门权力,保证调度指示和命令的统一性,防止出现多头指挥的现象。 3.预防性:调度工作要以预防为主。 7、简述企业计划的种类和内容 答:企业的计划按计划期的长短可分为长期计划、年度计划和作业计划。 按业务内容分为生产计划、质量计划、人力资源计划、采购计划、财务计划、销售计划等。按范围可分为企业计划、车间计划、工段计划、班组计划及机台计划。 8、合理组织生产过程有哪些基本要求? 答:合理组织生产过程的基本要求是 (1)生产过程的连续性。 (2)生产过程的比例性。 (3)生产过程的节奏性。 (4)生产过程的柔性。 9、生产作业计划工作的内容有哪些?

如何合理安排生产计划? 想要合理安排生产计划的难度很大,尤其汽车配件企业。各种异常的停止及相互配套的可能性会随着零件的种类、数量发生累加,控制起来永远是力不从心。 我的见解: 1.做好中长期。引导公司投资、产能分析、物料采购 2.短期计划由客户控制。计划下到末序止,末序拉动上序(计划控制部分只限于客户与末序之间,控制范围缩小,协调处理就可以简便及时) 3.内部生产优化。工种之间的协调性优化(看板系统);工种内部工序间优化(布局调整,单件流动,多能工,缩短作业切换) 4.供应商的协调性与第三方物流公司的选用。想和供应商建立稳定的战略合作关系短期内是无法实现的,但是采用第三方物流公司的仓储、配送业务却可以弥补这方面的不足 关键还在于第三步,没有一个坚强的躯体何以攘外!! 这是市场经济生产型企业面临的共性问题,两个办法: 一是选对人,找一个人专职负责公司的生产管理,其中包括计划安排,这个人要符合几个条件:1、对企业忠诚;2、具有使命感、有事业心;3、具备较强的统筹、策划能力。对企业忠诚是因为他可能涉及企业的某些机密,有事业心、使命感是因为这个人一定要有把工作做完美、一切从企业利益出发,较强的统筹、策划能力是工作的基础。 二是定政策,选好人以后,要给他一个工作的平台,首先是环境,如果是一个家庭式企业,别让你的亲属去监视、干扰他,想了解情况自己去;然后是定位,它基本上是总经理的助手,要给他一定的授权,而且不要因为一、两次的失误而过分地给他压力,要知道有计划总比没有计划要好;再就是库存定位的问题,这个最关键是同客户的衔接,要求客户做需求计划,可能开始比较难,记住一点,有比没有要好,要同客户谈清楚,做好了是共赢,衡量销售周期、进料周期、生产周期、库存周期,可以定周计划、月计划、隔月计划,但是记住一点,计划是因为经常变化才制定的,因为变化才需要计划,别听生产车间说计划不准,再调整嘛。最后,政策是制定计划的框架,决不是标准,所以第一任负责人,一定要对企业有绝对的信任,有使命感,否则他不敢做。 第一次来这里,我也发表一下见解。 首先,建立好中远期规划、月度计划以及周滚动计划、日计划的计划体系。这里重点强调一下做好FORECAST预测分析(中远期规划),这点很重要,需要与客户共同来完成,不管开始是否准确,但一定要坚持,不断摸索后可把握较准的未来订单,对于内部计划响应很有好处,根据FCST,可以掌握各个型号的产品未来订单量情况,由此决定是否可以适当合并计划或提前做库存(减少转料)。FCST需要每周定期与客户沟通确认。 2、将订单中“多品种、小批量”的部分集中到少数的生产设备上排产,有利于利用最少的资源达到较高的生产效率。

生产管理简答题 1.叙述生产运作管理的内容与目标 内容:生产运作的内容包括对生产运作系统设计、运行和维护改进过程的管理。⑴生产运作系统的设计包括产品或服务的选择和设计、生产运作设施的定点选择、生产运作设施布置、服务交付系统设计和工作设计⑵生产运作系统运行主要是指在现行的生产运作系统中,如何适应市场变化,按用户的需求,生产合格产品和提供满意服务。⑶生产运作系统的维护和改进包括人员的培训、设备和设施的维护以及生产系统的改造。 目标:生产运作管理所追逐的目标可以用一句话来概括:高效、灵活、准时、清洁的生产合格产品和,提供满意的服务。 效率是投入和产出的比较,提高效率就是提高生产率 灵活是指能很快的适应市场的变化,生产不同的品种和开发新品种或提供不同的服务和开发新的服务 准时是在用户需要的时间,按用户需要的数量,提供用户需要的产品和服务 清洁是指在生产过程中,节约原材料和能源,减少从原材料提炼到产品处理的全生产周期的不利影响 2.说明流程式与加工装配式生产、订货型生产与配货型生产的特点 流程式生产:生产设施地理位置集中,生产过程自动化程度高,是要设备体系运行正常,工艺参数得到控制,就能正常合格产品,生产过程中的协作与协调任务也少。但由于高温、高压、易燃、易爆的特点,对生产系统可靠性和安全性的要求很高。 加工装配式生产:生产设施地理位置分散,零件加工和产品装配可以在不同地区甚至在不同国家进行。由于零件种类繁多,加工工艺多样化,又涉及多种多样的加工单位、工人和设备,导致生产过程中协作关系十分复杂,计划、组织、协调任务十分繁重,生产管理大大复杂化。 配货型生产:产品标准化程度高,生产效率高,用户订货提前期短但库存水平高,且难以满足顾客个性化的需求。 订货型生产:产品标准化程度低,生产效率低,用户订货提前期长,但库存水平低,对顾客的个性化需求的满足程度高。 3.服务运作与制造生产有何不同 1.产品的物理性质不同:(1)制造生产:产品是有形的,可触的,耐久的(2)服务生产:无形的,不可触的,寿命较短的 2.资本的密集程度不同:(1)是资本密集型的(2)是劳动密集型的 3.与顾客接触的程度不同 4.企业辐射的范围不同 5.绩效的评估方法不同 4.哪些因素导致生产服务设施应该靠近原材料供应地?哪些因素导致它们靠近销售市场? 导致生产服务设施应该靠近原材料供应地的因素: l原料笨重而价格低廉的企业 2原料易变质的企业 3原料笨重产品由原料中的一小部分提炼而成 4原料运输不便。 导致生产服务设施靠近消费市场的因素:

工程机械行业生产计划管理 [摘要]本文根据工程机械行业的现状,结合TOS约束理论和工程机械行业的生产特点,分析工程机械行业计划管理的特点和现状,重点对TOS约束下的工程机械行业生产计划、能力平衡、生产排程、配送管理等进行分析和阐述,提出工程机械行业的生产计划管理模式和方案。 [关键词]工程机械;生产计划;TOS约束;能力平衡;生产排程

第一章绪论 1.1工程机械行业生产计划管理的背景 中国工程机械行业经过几十年的努力已经具有相当的规模,积累了大量的技术和经验。随着世界经济一体化的形成,由于中国潜在的巨大市场和丰富的劳动力资源,国外的技术、资金、产品大量涌入中国,中国工程机械企业面临前所未有的国内外激烈的竞争局面。竞争要求企业产品更新换代快、产品质量高、价格低、交货及时、服务好。而这些市场竞争的特性又与企业管理的模式、管理方法、管理手段、组织结构、业务流程密切相关[1]。如何缩短差距,提升管理水平,进一步提升中国工程机械企业的竞争力,成为摆在中国工程机械行业面前的重要课题。 企业研发、生产、供应链、营销、服务和财务管理等活动,构成了一个企业管理活动的价值链。在计划、组织、领导、控制四大管理职能之中,计划职能是管理的首要职能,生产计划则是企业计划管理中的重点,因为生产计划管理可以创造出企业最优的生产力。但是,由于行业不同,生产计划具有明显的行业特性。比如,制药、薄膜、化工企业的生产管理模式与工程机械企业就有巨大差异。工程机械企业的生产模式是典型的离散制造模式,其生产计划具有明显的行业特性。 面对如此复杂的离散制造管理,在纯人工管理条件下,生产计划的管理模式落后,成本计算不准确,信息分散、不及时、不准确、不共享,业务流程不合理,业务流程的管理和控制不规范,随意性大,缺乏标准化、规范化、制度化、程序化、数据化的管理,管理的优劣因人而异,当企业发展到一定的规模时,上述特点使生产管理非常困难,生产计划与控制根本无法有效指导生产 1.2工程机械行业生产计划管理特点和现状 工程机械行业的生产计划是生产管理活动的中枢,是生产系统运行管理最基本的日常工作,正确与有效的生产计划管理是提高生产有效性与经济性的根本保证[2]。对生产进行计划管理是企业实现内部科学、系统、有效管理最重要的环节,对降低制造成本起着关键作用,是企业实现精益生产的基础。 工程机械行业经常无法准时交货,更多的交货期满足都是依赖库存出货,企业往往开足马力拼命生产备足库存,订单波动、产能不均、计划失控成为很多工厂的顽疾,计划形同虚设;但客户的计划常常变更,即便库存很高,也常常无法满足客户需要,太多的紧急出货,常常缺料;产序失调,招致人、机、设备、物料配合不佳,质量无法保证,退货量太高,太多的跟催,太多订单无法整批出货经常不能如期交货,最终客户流失,企业损失惨重,其根本原因是计划管理没有完全到位。 现行生产计划管理中存在诸多问题,很多企业的生产计划是一个静态的、分散的、不连续的、按台套的计划,不能进行合理的通用件合并,缺乏科学的计划政策、批量政策、储备政策、提前期等生产计划参数。由于计划方式落后,造成很多企业的生产周期长,库存在制品储备高,流动资金占用大,不能准时交货,多数企业执行月计划,滚动计划,计划较粗,上下工序缺乏精确的衔接,由于在制品、库存、物料定额数据不及时,不准确,计划的准确性差;由于计划管理不周,造成生产不均衡,零件成套率差,不能按时交货,生产调度工作量大,天天抢缺件,这些是大多数工程机械企业普遍存在的问题[3]。 考察了很多工程机械制造企业,发现一个有趣的现象,不论企业上erp还是没上erp,车间里、装配线上、加工线上的作业计划、生产过程的调度和管理仍然是在用最初最原始的那种老方式——多数时候是人的经验,有时候是感觉在起作用,加上少量的以excel 为工具的报表运算,虽老虽笨但是有效。erp功能再强、管得再宽似乎也管不到这里。结果,表面风风火火的erp与企业最关键的运转过程发生了断层,从这个断层衍生出来的一大堆问题成为众家erp难解之死结[4]。最关键的是,企业生产调度是对企业最底层的生产资源——人员、设备、场地、配送等,按照它们的能力进行合理安排。但是上层的erp无论干什么事情都不去考虑这些资源和它们的能力,或者假设生产能力无限,或

按照生产的流程来说一般有如下几个职责: 1、依据销售计划制订生产计划 2、依据生产计划指定物料需求计划 3、结合生产计划和物料需求计划计算当期最大生产能力 4、下达生产定单 5、监控生产定单完成进度。 PMC代表Product Material Control的缩写形式,意思为生产及物料控制。 通常它分为两个部分: PC:生产控制或生产管制(台、日资公司俗称生管)。主要职能是生产的计划与生产的进度控制。 MC:物料控制(俗称物控),主要职能是物料计划、请购、物料调度、物料的控制(坏料控制和正常进出用料控制)等。 ● 产能分析主要针对哪几个方面?产能的分析主要针对以下几个方面: 1、做何种机型以及此机型的制造流程。 2、制程中使用的机器设备(设备负荷能力)。 3、产品的总标准时间,每个制程的标准时间(人力负荷能力)。 4、材料的准备前置时间。 5、生产线及仓库所需要的场所大小(场地负荷能力)。 ● 生产排期应注意什么原则? 生产计划排程的安排应注意以下原则: 1、交货期先后原则:交期越短,交货时间越紧急,越应安排在最早时间生产。 2、客户分类原则:客户有重点客户,一般客户之分,越重点的客户,其排程应越受到重视。如有的公司根据销售额按ABC法对客户进行分类,A类客户应受到最优先的待遇,B类次之。C类更次。 3、产能平衡原则:各生产线生产应顺畅,半成品生产线与成品生产线的生产速度应相同,机器负荷应考虑,不能产生生产瓶颈,出现停线待料事件。 4、工艺流程原则:工序越多的产品,制造时间愈长,应重点予以关注。 ● PMC管理做得差,容易造成什么现象? PMC的计划能力、控制能力及沟通协调能力做得差,容易造成以下现象: 1、经常性的停工待料:因为生产无计划或物料无计划,造成物料进度经常跟不上,以致经常性的停工待料 2、生产上的顿饱来一顿饥:因为经常停工待料,等到一来物料,交期自然变短,生产时间不足,只有加班加点赶货,结果有时饿死,有时撑死。 3、物料计划的不准或物料控制的不良,半成品或原材料不能衔接上,该来的不来,不该来的一大堆,造成货仓大量堆积材料和半成品,生产自然不顺畅。 4、生产计划表仅起形式上的作用,生产计划与实际生产脱节,计划是一套,生产又是一套,生产计划根本不起作用,徒具形式。 5、对销售预测不准或对产能分析不准,不能针对产能进行合理安排,没有空留余地,生产计划的机动性不强,生产计划变更频繁,紧急订单一多,生产计划的执行就成了泡影。 6、计划、生产及物料进度协调不强,影响交货期,降低公司声誉。 7、生产经常紊乱,品质跟着失控,造成经常性的返工,经常返工又影响生产计划的执行,造成恶性循环.

编制生产计划的目的与意义 保证客户的订单产品顺利完成生产,按时出货,达成公司对客户的承诺. 合理调动公司各项资源,降低消耗,节约成本,实现公司利益最大化. 生产计划编制中的常见问题 1.订单量不足或后续无订单可排生产; 2.有订单但物料供应不上; 3.订单量过大,人力,物力及设备等资源不足; 4.生产线之间的产品类型订单量分布不均匀,造成各拉别生产任务不平衡; 5.前工序(如装配)的产能低于后工序(如包装)产能(产能不平衡);前加工部门生 产计划及进度的影响; 6.本周排程未能100%执行,下周排程如何衔接; 7.排程发出后信息(订单量,交货期,物料用料及返料,工艺,人员等)异常变动, 造成排程修改频次过高; 8.订单变更频繁,紧急订单插入过多; 9.生产计划中出现重,错,漏的情况; 10.生产计划编制手法单一,不能视订单量的变化而变化; 11.排计划时不能综合考虑物料,工艺,设备,人员以及各部门间的衔接情况等; 12.计划与物料信息脱节; 13.生产计划与实际脱节,徒具形式; 14.验/出货计划与生产计划不同步; 15.生产中各种数据的收集与统计分析 人力需求分析与计算 ◆ A 依据订单量,标准产量(每个人每个小时的产量)计算所需总工时=订单数÷人均 标准产能; ◆DB:8888 TMO-52A-OS 数量;50K 标准产量:50PCS/人/H ◆需求总工时:50K÷50=1000H ◆ B 假定计划生产天数为10天,每天的工作时间:8H,则人员需求=总工时÷(每天工作 时间X计划生产天数)X(1+10%) ◆时间宽松率=1-工作时间目标百分比(假设为90%)=10% ◆人员需求=1000H÷(8HX10天)X(1+10%)=13.75 人 ◆将所有订单人力需求计算后汇总,如人数不够,则要求生产部提出人力需求申 请。如人数满足仍不能保证生产及时完成,则应考虑其他方法安排生产。

生产计划的编制和应用 摘要:一个生产物流作业计划依赖于制造过程的构成。根据制造过程、制造的生产工艺、规模、专业化和协作化水平,制定生产过程的物流计划,并进行有效控制,使整个生产物流过程达到连续性、平行性、节奏性、比例性和适应性。随着科学技术的不断发展,以及贸易阻力的不断减少,各企业之间的竞争日益加剧,因此,如何缩短生命周期,提高生产效率和物料需求,杜绝浪费,降低成本成为了一个重要的课题。 关键词:生产计划;编制过程;主生产计划;物料需求;作业计划; 一、生产计划 生产计划是一个系统,它包括预测职能、需求管理、中期生产其计划、生产作业计划、材料计划和能力计划等相关计划职能,并以生产控制信息的迅速反馈链接构成一个复杂系统。制造业企业的生产计划一般来说可以分三个层次:综合计划,主生产计划和物料需求计划。我想要介绍的是烟草企业的生产计划和物料清单。草行业是混合型生产的企业。卷烟生产的制丝阶段属于流程制造型生产方式,通过设计烟叶配方、香精香料配方和生产工艺流程,进行烟丝加工;而卷接包阶段则具有离散型装配的特征,针对离散过程的装配要求进行选择主要材料和规格等级,以及采用流水型组织方式按工序调度和生产。在检测过程方面,对于以流程生产为主的制丝生产阶段主要采用过程参数检测,而对于自动化程度很高的流水制造为主的卷接包生产阶段一般只检验半成品和产成品。所以,在计划、组织、调度和控制方面要对这两方面特征综合考虑。 二、主生产计划及编制过程 主生产计划要确定每一具体的最终产品在每一具体时间段内生产数量。而烟草行业,是非常特殊的一个行业,国卷烟市场在“统一领导、垂直管理、专卖专营”的政策中管理和控制,卷烟制造企业生产总量由国家烟草专卖局控制,企业无权对总产量自行调整,更不能自行增加产量。所以,企业不能实施通常的“产量速度效益型”战略,而应以“质量、品种、结构效益型”战略为主,注重加强品牌培育和核心竞争力,积极推进产品结构的调整和优化,降低生产和经营成本,主动适应市场来提高

第一节总则 第一条生产计划是保证完成企业生产任务的具体执行计划,是企业日常生产活动的中心环节。为了科学、合理组织生产,保证公司合同及时交付,均衡调节生产进度,特制定本管理规定。 第二节分工与授权 第二条(一)生产计划的编制必须保证公司销售合同、新产品试制任务的完成。 (二)制定先进合理的“期量标准”,严格按生产周期组织生产,充分发挥企业的生产能力,确保生产均衡进行。 (三)生产计划的编制需有可靠的物资保障和技术组织措施保证,技术研发部及物资保障部必须严格按照生产计划提供技术支持和组织物资采购。 (四)各车间作业计划要经过综合平衡、合理安排,充分发挥各生产车间的加工能力。 第三节实施与执行 (一)生产计划编制的依据 第三条编制生产计划必须掌握可靠的依据并正确运用,以提高生产计划的编制质量。具体提供资料:产品订货合同和技术协议、新产品试制计划、设备大修计划、关键材料配套情况、产品工时定额。 第四条“期量标准”也是编制生产计划的重要依据。“期量标

准”应根据公司生产体制和工艺调整因素及时进行修订。 (二)生产计划工作的任务 第五条根据公司年、月生产计划指标,把公司月份任务按日历进度计划要求,具体地、合理地分配到车间,使之相互配合、衔接,保证全面落实,按期、按质、按量全面均衡地完成。 第六条根据已确定的任务量进行劳动力和设备能力、作业面积的平衡,充分发挥生产能力,缩短生产周期,压缩生产资金占用,提高生产活动的经济效益。 第七条按生产计划量规模控制半成品库存,减少在制品和外协的资金占用。 (三)生产计划的程序 第八条每月十日前下达下月生产计划,并将生产计划下发至销售部、物资保障部、技术研发部、质量检验部、生产车间并上报有关领导,以便各部门了解合同投产安排。 第九条根据合同资源对急于交付未列入计划的工程项目,制定临时生产计划,合理调节车间进度,确保合同要求。 第十条每周早会,生产计划部将一周生产计划及合同进度情况 作以总结,并提出需调度及协调问题,使各部门了解生产动态。 第四节监督与检查 第十一条生产计划人员要及时同设计、工艺及供应销售等部门进行信息沟通,及时解决生产过程中的各种矛盾,满足用户要求。 第十二条接受主管领导的监督检查,按需要调整进度计划,满足市场需要。

第一题:生产计划安排 2)产品ABC的利润分别在什么范围内变动时,上述最优方案不变 3)如果劳动力数量不增,材料不足时可从市场购买,每单位元,问该厂要不要购进原材料扩大生产,以购多少为宜 4)如果生产一种新产品D,单件劳动力消耗8个单位,材料消耗2个单位,每件可获利3元,问该种产品是否值得生产 答: max3x1+x2+4x3! 利润最大值目标函数x1,x2,x3分别为甲乙丙的生产数量 st!限制条件 6x1+3x2+5x3<45! 劳动力的限制条件 3x1+4x2+5x3<30! 材料的限制条件 End!结束限制条件 得到以下结果 1.生产产品甲5件,丙3件,可以得到最大利润,27元 2.甲利润在—元之间变动,最优生产计划不变 3. max3x1+x2+4x3 st 6x1+3x2+5x3<45 end 可得到生产产品乙9件时利润最大,最大利润为36元,应该购入原材料扩大生产,购入15个单位 4. max3x1+x2+4x3+3x4 st 6x1+3x2+5x3+8x4<45 3x1+4x2+5x3+2x4<30 end ginx1 ginx2 ginx3 ginx4 利润没有增加,不值得生产 第二题:工程进度问题 某城市在未来的五年内将启动四个城市住房改造工程,每项工程有不同的开始时间,工程周期也不一样,下表提供了这些项目的基本数据。

工程1和工程4必须在规定的周期内全部完成,必要时,其余的二项工程可以在预算的限制内完成部分。然而,每个工程在他的规定时间内必须至少完成25%。每年底,工程完成的部分立刻入住,并且实现一定比例的收入。例如,如果工程1在第一年完成40%,在第三年完成剩下的60%,在五年计划范围内的相应收入是*50(第二年)+*50(第三年)+(+)*50(第四年)+(+)*50(第五年)=(4*+2*)*50(单位:万元)。试为工程确定最优的时间进度表,使得五年内的总收入达到最大。 答: 假设某年某工程的完成量为Xij, i表示工程的代号,i=1,2,3,j表示年数,j=1,2,3,如第一年工程1完成X11,工程3完成X31,到第二年工程已完成X12,工程3完成X32。 另有一个投入与完成的关系,即第一年的投入总费用的40%,该工程在年底就完成40%,工程1利润: 50*X11+50*(X11+X12)+50*(X11+X12+X13)+50*(X11+X12+X13) 工程2利润: 70*X22+70*(X22+X23)+70*(X22+X23+X24) 工程3利润: 20*X31+150*(X31+X32)+150*(X31+X32+X33)+150*(X31+X32+X33+X34) 工程4利润: 20*X43+20*(X43+X44) max(50*X11+50*(x11+x12)+50*(X11+X12+X13)+50*(X11+X12+X13))+(70*X22+70*(X22+X23) )+70*(X22+X23+X24)+(150*X31+150*(X31+X32)+150*(X31+X32+X33)+150*(X31+X32+X33+X34)) +(20*X43+20*(X43+X44)) st 5000*X11+15000*X31=3000 5000*X12+8000*X22+15000*X32=6000 5000*X13+8000*X23+15000*X33+1200*X43=7000 8000*X24+15000*X34+12000*X44=7000 8000*X25+15000*X35=7000 X11+X12+X13=1 X22+X23+X24+X25≥ X22+X23+X24+X25≤1 X31+X32+X33+X34+X35≥ X31+X32+X33+X34+X35≤1 X43+X44=1 全为大于零的数

《公司生产计划管理制度》 为了更好地组织、协调产品生产,保证产品在生产过程中有序进行,使生产计划得到实施,建立计划体系,以计划引领生产,进一步体现生产计划的科学性、合理性、严肃性,结合我公司生产经营状况,特制定本制度。 第一条适用范围 该制度适用于公司内部与生产相关的各职能部门及各生产分厂。第二条职责 (一)生产部 生产部负责编制年度生产预算计划、月度生产作业计划、各项目生产制作进度计划及一类材料采购计划、外委、外协件生产计划。 (二)安装部 安装部负责编制年度现场安装预算计划、各项目现场安装进度计划及各项目周现场制作安装计划。 (三)物资计划部 物资计划部负责编制年度物资采购计划、月度物资采购计划及周物资采购计划。 (四)技术部 技术部负责编制月度设计出图计划。 (五)各分厂 各分厂负责编制本分厂周生产作业计划。第三条主要计划编制的内容及要求

(一)月度生产计划的编制 月度生产计划由生产部计划员,依据顾客服务中心转来的合同,根据合同交货期不同而编制的。该计划按产品结构及产值分解到各生产分厂,体现本月应完成的产成品及半成品。该计划因时间较长,线条比较粗,是个笼统计划,需要由周生产作业计划来调整补充。该计划编制后下发到公司领导、各职能部门及各生产分厂。该计划要求每月二十八日从oa生产计划中下发。 (二)各项目生产制作进度计划的编制 项目生产制作进度计划由生产部计划员,根据每项合同交货期而编制的.该计划按每项产品的大部件编制,体现每个部件的主要材料、外购件、外协件构成及材料进厂要求,为保证每项产品的制作进度,每个部件具体制作计划要求。该计划要求在项目产品图纸全部投产之后二日内从公司局域网上下发。 (三)周生产作业计划的编制 周生产作业计划是各分厂生产计划员根据月度生产计划、项目生产制作进度计划及物资采购计划,结合各分厂制作部分、外协加工部分而编制的,反映本周各分厂按部件详细的生产计划,要求每周六下班前报生产部。生产部于下周一上午到各分厂进行实地落实,结合材料到厂情况、合同交货期等情况由生产部计划员统一编制。该计划比较详细,调整、补充月计划,是个动态计划,视生产状况可随时调整。该计划每周一下班前在oa生产计划中下发。 (四)月度设计出图计划的编制月度设计出图计划由技术部调度

最优生产计划安排 摘要 优化问题可以说是人们在工程技术、经济管理和科学研究等领域中最常遇到的一类问题。如调度人员要在满足物质需求和装载条件下安排成从各供应点到各需求点的运量和路线,是运输总费用最低;公司负责人需根据生产成本和市场需求确定产品价格。针对优化问题可以通过建立优化模型确定优化目标和寻求的决策。 一般讲,一个经济管理问题凡满足以下条件就能够建立线性规划模型: (1) 要求解问题的目标函数能用数值指标来反映,且为线性函数; (2) 存在多种方案及有关数据; (3) 要求达到的目标是在一定约束条件下实现的,这些约束条件可以用线性等式或不等式来 描述。 问题重述 某厂生产三种产品I ,II ,III 。每种产品要经过B A ,两道工序加工。设该厂有两种规格的设备能完成A 工序,它们以21,A A 表示;有三种规格的设备能完成B 工序,它们以321,,B B B 表示。产品I 可在B A ,任何一种规格设备上加工。产品II 可在任何规格的A 设备上加工,但完成B 工序时,只能在1B 设备上加工;产品III 只能在2A 与2B 设备上加工。已知在各种机床设备的单件工时,原材料费,产品销售价格,各种设备有效台时以及满负荷操作时机床设备的费用如下表,要求安排最优的生产计划,使该厂利润最大。 附表一

基本假设与符号说明 基本假设: 每一类产品在A 工序加工的产品总量等于B 工序加工产品的总量,即每一件产品都经过完整的程序成为真正的成品而不是半成品。 符号说明: 设产品I 在21,A A 321,,B B B 上加工的数量分别为11x 、12x 、13x 、14x 、15x ; 产品II 在21,A A ,1B 上加工的数量分别为212223,,x x x ; 产品III 在21,A B 上加工的数量分别为3234,x x 。 问题的分析 运用数学建模方法处理一个优化问题,首先应确定优化的目标是什么,寻求的决策是什么,决策受到哪些条件的限制,然后用数学工具(变量、常量、函数等)表示它们。当然,在这个过程加工中要对实际问题做出若干合理的假设。 针对该问题需要分析各类产品在A 、B 工序的加工数量,依据假设可得对于每类产品A 工序加工总量等于B 工序加工总量。在各种机床设备的单件工时,原材料费,产品销售价格,各种设备有效台时以及满负荷操作时机器设备的费用的限制条件下,确定最有生产计划使得该厂的利最大。显然是求解最大值的优化模型。有所学知识可知道,该问题通过运筹学的相关知识可以寓于合理的解释和求解。通过确定变量、确定目标函数、限制约束条件等建立相应的线性规划模型。 模型的建立 设产品I 在21,A A 321,,B B B 上加工的数量分别为11x 、12x 、13x 、14x 、15x ; 产品II 在21,A A ,1B 上加工的数量分别为212223,,x x x ; 产品III 在21,A B 上加工的数量分别为3234,x x ; 则可得 目标函数: Max z= ) 7(4000/200)114(7000/783)86(4000/250) 1297(10000/321)105(6000/300)5.08.2())(35.02()25.025.1(153414231332221221113222211211x x x x x x x x x x x x x x x -+-+-++-+--++-++-)( (1)