2013 年第42 卷第7 期

?775?

石油化工

PETROCHEMICAL TECHNOLOGY

环氧丙烷(PO )是重要的有机化工原料,主要用于生产聚醚多元醇、丙二醇和各类非离子表面活性剂等。目前,过氧化氢直接氧化法(HPPO 法)和过氧化氢异丙苯法(CHP 法)是国内外PO 生产新工艺的研究热点。HPPO 法、CHP 法等生产工艺反应产物中均含有杂质水和甲醇。聚合级PO 对产品纯度和杂质含量有较高要求[1],为脱除粗PO 中含有的微量杂质,国外公司进行了长期的研究[2-9]。王惠媛等

[10]

采用常压精馏分离PO 和甲醇的混合物,

PO 纯度仅为99.5%(w ),达不到聚合级PO 产品的要

[收稿日期] 2013 - 02 - 20;[修改稿日期] 2013 - 03 - 15。 [作者简介] 胡松(1983—),男,湖北省黄冈市人,博士,工程师,电话 021 - 68462197,电邮 husong.sshy@https://www.doczj.com/doc/c54013270.html, 。联系人:杨卫胜,电话 021 - 68462197,电邮 yangws.sshy@https://www.doczj.com/doc/c54013270.html, 。 [基金项目] 国家重点基础研究发展计划项目(2009CB623500)。

萃取精馏分离环氧丙烷-水-甲醇混合物的模拟

胡 松,杨卫胜

(中国石化 上海石油化工研究院,上海 201208)

[摘要] 采用化工流程模拟软件Aspen Plus ,以NRTL 模型计算气液平衡,对萃取精馏分离环氧丙烷-水-甲醇混合物的过程进行模拟。选择1,2-丙二醇为萃取剂,考察了萃取剂与原料的质量比(溶剂比)、萃取精馏塔理论塔板数、粗环氧丙烷进料位置、萃取剂进料位置、萃取剂进料温度和回流比对分离效果的影响。模拟结果表明,在满足环氧丙烷产品纯度为99.99%(w )的条件下,优化的工艺条件为:溶剂比0.45,萃取精馏塔理论塔板数30块,粗环氧丙烷进料位置第20块塔板,萃取剂进料位置第5块塔板,萃取剂进料温度45 ℃,回流比0.14。在此工艺条件下,环氧丙烷回收率为99.99%,单位产品热负荷为0.936 GJ/t 。 [关键词] 环氧丙烷;甲醇;水;丙二醇;萃取精馏;流程模拟; Aspen Plus 软件

[文章编号] 1000 - 8144(2013)07 - 0775 - 05 [中图分类号] TQ 028 [文献标志码] A

Simulation of Separating Propylene Oxide -Water -Methanol

Mixture by Extractive Distillation

Hu Song ,Yang Weisheng

(SINOPEC Shanghai Research Institute of Petrochemical Technology ,Shanghai 201208,China )

[Abstract ] An extractive distillation process with two columns and propylene glycol (PG) as the extractant for separating propylene oxide(PO)-water-methanol mixture was simulated by using Aspen Plus process simulation software and NRTL model. The effects of major design parameters ,such as mass ratio of extractant and feed(solvent ratio),theoretical tray number of extractive distillation column ,crude PO feeding position and extractant feeding position , extractant feeding temperature and reflux ratio ,on the separation were investigated. Aimed at PO mass fraction of 99.99%(w ) in the product ,the optimal process conditions were solvent ratio of 0.45,theoretical tray number of extractive distillation column of 30,crude PO feeding position of the 20th tray ,extractant feeding position of the 5th tray ,extractant feeding temperature of 45 ℃ and re ? ux ratio of 0.14. Under the conditions ,the PO recovery ratio and the heat duty for per ton product reached 99.99% and 0.936 GJ/t ,respectively.

[Keywords ] propylene oxide ;methanol ;water ;propylene glycol ;extractive distillation ;process simulation ;Aspen Plus software

求。曾琦斐[11]针对HPPO 法工艺,以水为萃取剂,采用萃取精馏分离PO 和甲醇混合物,但未提及PO 产品的质量。

本工作选择1,2-丙二醇作为萃取剂,萃取精馏分离PO -水-甲醇混合物的工艺流程,采用化工

?776?

2013 年第42 卷

石油化工

PETROCHEMICAL TECHNOLOGY

流程模拟软件Aspen plus 进行模拟。考察了萃取剂与原料的质量比(溶剂比)、萃取塔理论塔板数、粗PO 进料位置、萃取剂进料位置、萃取剂进料温度和回流比对分离效果的影响,并通过灵敏度分析工具得到优化的精馏操作参数。

1 模拟部分

1.1 工艺流程

PO 生产装置设计规模为200 kt/a 。萃取精馏塔粗PO 的进料流量为25.5 t/h ,进料组成为PO 98.0%

(w ),水1.4%(w ),甲醇0.6%(w ),温度为40 ℃。设计要求:PO 产品中PO 含量大于等于99.99%

(w ),甲醇含量小于等于5×10-6(w ),水含量小于等于 2×10-5

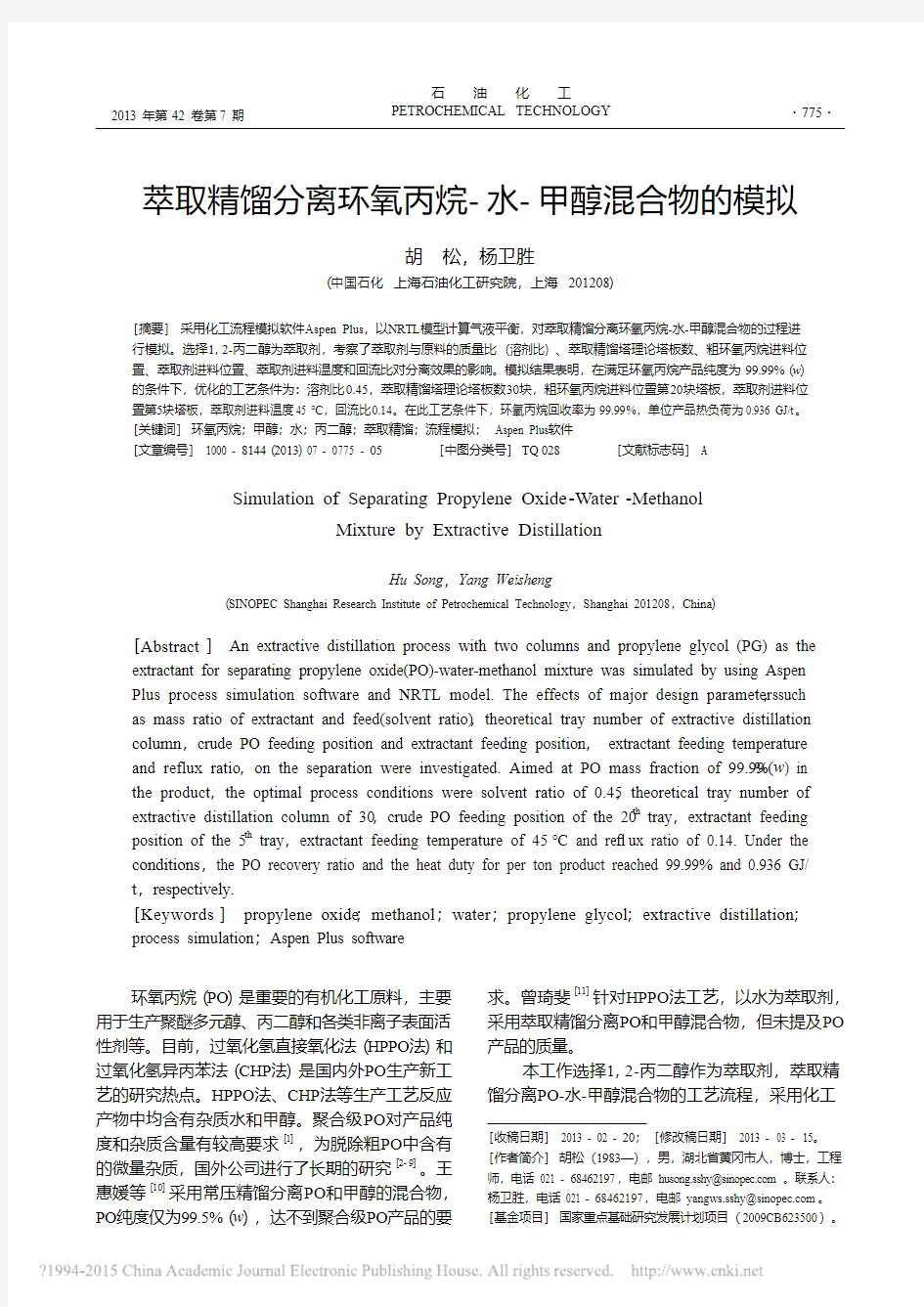

(w )。萃取精馏分离PO -水-甲醇混合物的工艺流程见图1。该工艺为二塔流程,由萃取精馏塔和萃取剂回收塔组成。萃取剂从萃取精馏塔上部进料,根据损失,间歇补充,萃取剂进料位置以上为精馏段,主要作用是使PO 与萃取剂分离;萃取剂进料和粗PO 进料之间为萃取段,主要作用是使杂质甲醇、水与PO 分离,阻止甲醇、水向塔顶富集;粗PO 进料位置以下为提馏段,主要作用是阻止PO 向塔釜富集。萃取精馏塔塔顶得到PO 产品,萃取精馏塔釜液进入萃取剂回收塔。在萃取剂回收塔塔顶脱除杂质水和甲醇,塔釜液为回收的萃取剂经过冷却后循环至萃取精馏塔。

下仍可以采用循环冷却水作为冷却介质,因此萃取精馏塔操作压力选定为0.18 MPa (绝压)。

1.2 萃取剂的选择

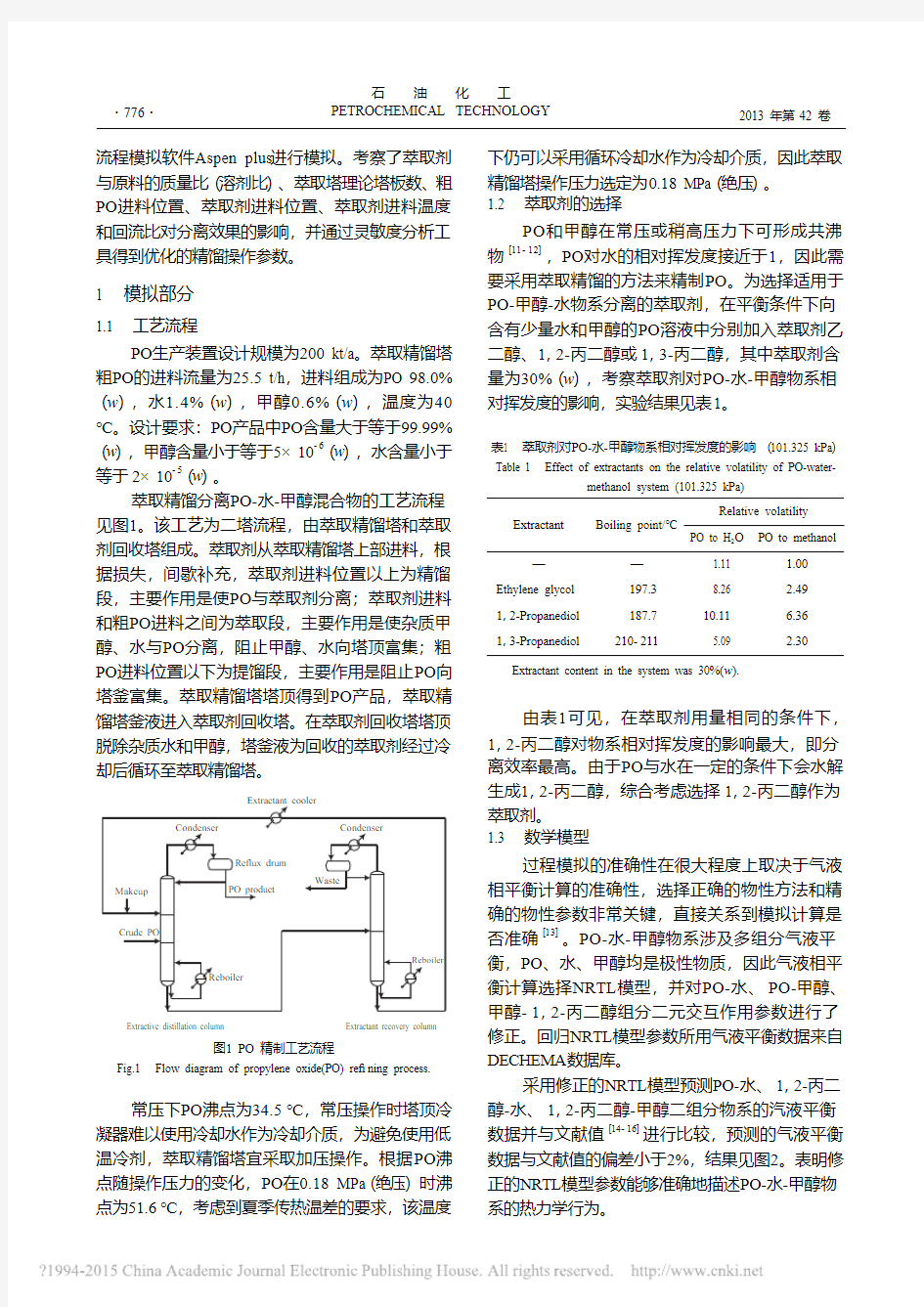

PO 和甲醇在常压或稍高压力下可形成共沸物[11-12],PO 对水的相对挥发度接近于1,因此需要采用萃取精馏的方法来精制PO 。为选择适用于PO -甲醇-水物系分离的萃取剂,在平衡条件下向含有少量水和甲醇的PO 溶液中分别加入萃取剂乙二醇、1,2-丙二醇或1,3-丙二醇,其中萃取剂含

量为30%(w ),考察萃取剂对PO -水-甲醇物系相对挥发度的影响,实验结果见表1。

Extractive distillation column Extractant recovery column

图1 PO 精制工艺流程

Fig.1 Flow diagram of propylene oxide(PO) re ? ning process.

常压下PO 沸点为34.5 ℃,常压操作时塔顶冷凝器难以使用冷却水作为冷却介质,为避免使用低温冷剂,萃取精馏塔宜采取加压操作。根据PO 沸点随操作压力的变化,PO 在0.18 MPa (绝压)时沸点为51.6 ℃,考虑到夏季传热温差的要求,该温度

表1 萃取剂对PO -水-甲醇物系相对挥发度的影响(101.325 kPa )Table 1 Effect of extractants on the relative volatility of PO-water-methanol system (101.325 kPa)

Extractant

Boiling point/℃

Relative volatility PO to H 2O PO to methanol

—— 1.11 1.00Ethylene glycol 197.3 8.26 2.491,2-Propanediol 187.710.11 6.361,3-Propanediol

210-211

5.09

2.30

Extractant content in the system was 30%(w ).

由表1可见,在萃取剂用量相同的条件下,

1,2-丙二醇对物系相对挥发度的影响最大,即分离效率最高。由于PO 与水在一定的条件下会水解生成1,2-丙二醇,综合考虑选择1,2-丙二醇作为萃取剂。

1.3 数学模型

过程模拟的准确性在很大程度上取决于气液相平衡计算的准确性,选择正确的物性方法和精确的物性参数非常关键,直接关系到模拟计算是否准确[13]。PO -水-甲醇物系涉及多组分气液平

衡,PO 、水、甲醇均是极性物质,因此气液相平衡计算选择NRTL 模型,并对PO -水、PO -甲醇、甲醇-1,2-丙二醇组分二元交互作用参数进行了修正。回归NRTL 模型参数所用气液平衡数据来自DECHEMA 数据库。

采用修正的NRTL 模型预测PO -水、1,2-丙二醇-水、1,2-丙二醇-甲醇二组分物系的汽液平衡数据并与文献值[14-16]进行比较,预测的气液平衡数据与文献值的偏差小于2%,结果见图2。表明修正的NRTL 模型参数能够准确地描述PO -水-甲醇物系的热力学行为。

?777?

第7 期

PO -1,2-丙二醇、甲醇-1,2-丙二醇和水-1,2-丙二醇溶液中PO 、甲醇和水的活度系数随1,2-丙二醇含量的变化曲线见图3。由图3可见,PO 的活度系数明显大于甲醇和水的活度系数,说明甲醇

和1,2-丙二醇、水和1,2-丙二醇之间的相互作用要大于PO 和1,2-丙二醇之间的相互作用,导致PO 对甲醇、水的相对挥发度增大。

组分间的相互作用,有效增大了PO 与水、甲醇的相对挥发度,使PO 产品中甲醇和水含量降低。因此,综合考虑溶剂比选择0.45。

图2 PO -水[12](100 kPa )物系、1,2-丙二醇-水[15](101.325 kPa )物系、1,2-丙二醇-甲醇[16](101.325 kPa )物系的T -x -y 图Fig.2 T -x -y diagrams of PO-H 2O(100 kPa),1,2-propanediol(PG)-H 2O(101.325 kPa),PG-MeOH(101.325 kPa) binary systems.

─ Cal ;┈ Cal ;■ Exp ;● Exp

T e m p e r a t u r e /?

x PO ?y PO

T e m p e r a t u r e /?

x H 2

O ?y H 2

O

T e m

p e r a t u r e /?

x MeOH ?y MeOH

PO-H 2O PG-H 2O PG-MeOH

图3 PO 、甲醇和水的活度系数随1,2-丙二醇含量的变化曲线Fig.3 Activity coef ? cients of PO , methanol and water as functions

of PG content.

●

PO ;■ Methanol ;▲ H 2O

A c t i v i t y c o e f f i c i e n t

x

PG

2 结果与讨论

2.1 溶剂比的影响

溶剂比与相对挥发度的关系见图4。由图4可见,随溶剂比的增大,PO 对甲醇、PO 对水的相对挥发度均持续增大。

溶剂比对分离过程的影响见图5。由图5可见,萃取精馏塔再沸器热负荷随溶剂比的增大而明显增加,PO 产品中甲醇含量随溶剂比的增大而降低,当溶剂比为0.43时,PO 产品中甲醇含量为

2.1×10-6

(w ),水含量小于2×10-5(w ),PO 产品达到设计要求。这是因为溶剂比的增大使得塔内各塔板上萃取剂浓度增大,从而加强了萃取剂与待分离

图4 溶剂比与相对挥发度的关系

Fig.4 Relationship between solvent ratio and relative volatility. Simulation conditions :w (PO)=90%,w (methanol)=5%,

w (H 2O)=5%.

Solvent ratio :mass ratio of extractant and feed.

Solvent ratio

R e l a t i v e v o l a t i l i t y o f P O t o m e t h

a n o l

R e l a t i v e v o l a t i l i t y o f P O t o w a t e r 图5 溶剂比对分离过程的影响

Fig.5 Effect of the solvent ratio on the separation process.Simulation conditions :theoretical tray number of the extractive distillation column(N T ) 35,crude PO feeding position 25th ,extractant feeding position 8th ,extractant feeding temperature 50 ℃,re ? ux ratio 0.20.

Solvent ratio

R e b o i l e r d u t y /M W

w (M e t h a n o l ) i n P O p r o d u c t /10-6

胡 松等 . 萃取精馏分离环氧丙烷-水-甲醇混合物的模拟

2.2 萃取精馏塔理论塔板数的影响

萃取精馏塔理论塔板数(塔板数是从塔顶向下数)对分离过程的影响见图6。从图6可见,随萃取

?778?

2013 年第42 卷

石油化工

PETROCHEMICAL TECHNOLOGY

精馏塔理论塔板数的增加,PO 产品中甲醇含量逐渐降低,而再沸器负荷增大;当理论塔板数增加到

26块塔板时,甲醇含量降至5×10-6

(w )以下,水含量小于2×10-5

(w );继续增加理论塔板数,甲醇含量和再沸器负荷的变化趋于平稳。因此,萃取精馏

塔理论塔板数选择30块。

18至第25块塔板,因此选择第20块塔板进料。2.4 萃取剂进料位置的影响

萃取剂进料位置对分离过程的影响见图8。由图8可见,萃取剂进料位置在第4至第8块塔板之间,PO 产品质量达到设计要求;上移或下移萃取剂进料位置,PO 产品质量达不到设计要求。这说明过短的精馏段,PO 和萃取剂不能较好地分离,

PO 产品质量达不到设计要求,萃取剂损失量大;过短的萃取段,PO 和萃取剂不能充分接触,导致PO 与甲醇和水得不到很好地分离。因此,选择萃取剂进料位置为第5块塔板。

图6 萃取精馏塔理论塔板数对分离过程的影响Fig.6 Effect of the N T on the separation process.

Simulation conditions :solvent ratio 0.45,crude PO feeding position 25th ,extractant feeding position 8th ,extractant feeding temperature

50 ℃,re ? ux ratio 0.20.

N T

R e b o i l e r d u t y /M W

w (M e t h a n o l ) i n P O p r o d u c t /10-6

2.3 粗PO 进料位置的影响

粗PO 进料位置对分离过程的影响见图7。

图7 粗PO 进料位置对分离过程的影响

Fig.7 Effect of crude PO feeding position on the separation process.Simulation conditions :solvent ratio 0.45,N T =30,extractant feeding position 8th ,extractant feeding temperature 50 ℃,re ? ux ratio 0.20.

Location of crude PO feed

R e b o i l e r d u t y /M W

0500

1 0001 500

2 0002 500

3 0003 500

w (M e t h a n o l ) i n P O p r o d u c t /10-6

由图7可见,当粗PO 进料位置为第18至第25块塔板时,PO 产品纯度达到设计要求,且再沸器负荷几乎不变化。当粗PO 进料位置太靠上时,萃取段高度过短,萃取剂与粗PO 接触不充分,PO 与甲醇和水不能较好地分离,PO 产品质量达不到设计要求。当粗PO 进料位置太靠下时,提馏段高度过短,PO 与水和甲醇分离不充分,PO 损失增加,回收率降低。粗PO 进料位置不仅影响PO 产品的纯度和回收率,也影响再沸器负荷。适宜的粗PO

进料位置为第

图8 萃取剂进料位置对分离过程的影响

Fig.8 Effect of extractant feeding position on the separation process.Simulation conditions :solvent ratio 0.45,N T =30,crude PO feeding position 20th ,extractant feeding temperature 50 ℃,re ? ux ratio 0.20.

Location of extractant feed

R e b o i l e r d u t y /M W

0100

200

300400

500

600w (M e t h a n o l ) i n P O p r o d u c t /10-62.5 萃取剂进料温度的影响

萃取剂进料温度对分离过程的影响见图9。

图9 萃取剂进料温度对分离过程的影响

Fig.9 Effect of extractant feeding temperature on the separation process.Simulation conditions :solvent ratio 0.45,N T =30,crude PO feeding position 20th ,extractant feeding position 5th ,re ?

ux ratio 0.20.

Temperature of extractant feed/?

R e b o i l e r d u t y /M W

w (M e t h a n o l ) i n P O p r o d u c t /10-6

由图9可见,适宜的萃取剂进料温度为40~50 ℃。萃取剂进料温度越低对分离越有利,但会增加萃取精馏塔再沸器负荷和萃取剂冷却器负荷。综合考虑,选择萃取剂进料温度为45 ℃,这样回收塔回收的萃取剂可采用空冷或水冷的方式进行冷却。

?779?

第7 期2.6 回流比的影响

萃取精馏塔的回流比对分离过程的影响见图

10。由图10可见,当回流比从0.06增至0.20时,PO

产品纯度达到设计要求;随回流比的增大,PO 产品纯度变化不大,再沸器负荷持续增加,塔顶产品中甲醇含量逐渐降低。当回流比增至0.10时,甲醇

含量为3×10-6

(w ),水含量小于2×10-5(w )。因此,萃取精馏塔的回流比选择0.14。

的相对挥发度。对于PO -水-甲醇混合物萃取精馏分离过程, 1,2-丙二醇是合适的萃取剂。

2)对PO -水-甲醇混合物萃取精馏工艺条件优

化的结果为:萃取精馏塔理论塔板数30块,原料进料位置第20块塔板,溶剂比0.45,萃取剂进料位置第5块塔板,萃取剂进料温度45 ℃,回流比0.14;萃取剂回收塔理论塔板数28块塔板,进料位置第15块塔板,回流比1.8。在此条件下,单位产品热负荷为0.936 GJ/t ,PO 产品回收率达到99.99%。

参 考 文 献

[1] 宁波镇海炼化利安德化学有限公司. Q/SH 3065 015—2010工

业用环氧丙烷[S ]. 2010.

[2] Halcon International Inc. Separation of Propylene Oxide from

Other Hydrocarbons :US ,3843488[P ].1974-10-22.

[3] Arco Chemical Technology L P. Lower Alkylene Oxide Puri ? ca-tion :US ,5133839[P ]. 1992-07-28.

[4] Texaco Chemical Company. Plural Stage Puri ? cation of Propy-lene Oxide :US ,5262017[P ].1993-09-13.

[5] Texaco Chemical Company. Staged Puri ? cation of Contaminated

Propylene Oxide :US ,5354430[P ]. 1994-10-11.

[6] Texaco Chemical Company. Plural Stage Drying and Puri ? cation

of Propylene Oxide :US ,5354431[P ]. 1994-10-11.

[7] Sumitomo Chemical Company ,Limited. Method of Purifying

Propylene Oxide :US ,7285187

[P ].2007-10-23. [8] Sumitomo Chemical Company ,Limited. Method of Purifying

Propylene Oxide :US ,8093412[P ].2012-01-10.

[9] Sawyer G A. Purification of Propylene Oxide :US ,

20120077996[P ]. 2012-03-29.

[10] 王惠媛,许松林. 常压精馏分离环氧丙烷-甲醇的工艺模拟

[J ]. 精细石油化工,2005(5):45 - 47.

[11] 曾琦斐. 萃取精馏分离环氧丙烷与甲醇混合物的模拟与优化

[J ]. 现代化工,2012,32(5):114 - 116.

[12] BASF Aktiengesellschaft. Separation of Propylene Oxide

from a Mixture Comprising Propylene and Methanol :US ,7692031[P ]. 2008-01-29.

[13] 曹湘洪. 石油化工流程模拟技术进展及应用[M ]. 北京:中

国石化出版社,2010:33 - 35.

[14] Wickert J N ,Tamplin W S ,Shank R L. Phase Equilibria in

the System Propylene Oxide-Water [J ]. Chem Eng Progr ,1952,48(2):92 - 96.

[15] 崔志娱,李志伟,高正虹,等. 水-1,2-丙二醇二元体系在

101.325 kPa 下的气液平衡[J ]. 高校化学工程学报,1994,8

(4):374 - 378. [16] 施云海,李文清,涂晋林. 甲醇-乙酸异戊酯、碳酸二甲酯-乙酸异戊酯和甲醇-1,2-丙二醇气液平衡数据的测定与关联[J ]. 高校化学工程学报,1999,13(2):147 - 151.

(编辑 李治泉)

图10 回流比对分离过程的影响

Fig.10 Effect of re ? ux ratio on the separation process.

Simulation conditions :solvent ratio 0.45,N T =30,crude PO feeding

position 20th ,extractant feeding position 5th ,

extractant feeding temperature 45 ℃.

Reflux ratio

R e b o i l e r d u t y /M W

w (M e t h a n o l ) i n P O p r o d u c t /10-6

2.7 讨论

采用以上相同的模拟优化方法,可得到萃取剂回收塔优化的工艺参数。根据模拟结果,确定优化的工艺条件为:溶剂比0.45,萃取精馏塔理论塔板数30块,粗PO 进料位置第20块塔板,萃取剂进料位置第5块塔板和萃取剂进料温度45 ℃,回流比

0.14,操作压力180 kPa (绝压);萃取剂回收塔理论塔板数28块塔板,进料位置第15块塔板,回流比

1.8,操作压力120 kPa (绝压)。

在优化的工艺条件下,萃取精馏塔再沸器负荷5.411 MW ,萃取剂回收塔再沸器负荷1.086 MW ,单位产品热负荷为0.936 GJ/t ,PO 产品回收率达到99.99%,PO 产品组成为:w (PO )>99.99%, w (H 2O )<1×10-6

,w (甲醇)<1×10-6

,w (1,2-丙二醇)<1×10-6

。

以1,2-丙二醇为萃取剂,采用萃取精馏工艺分离PO -水-甲醇混合物的效果较佳。该工艺过程的模拟结果对工艺设计和操作优化具有指导作用。

3 结论

1)采用1,2-丙二醇可有效提高PO 对水和甲醇

胡 松等 . 萃取精馏分离环氧丙烷-水-甲醇混合物的模拟

化工原理课程设计说明书 设计题目:甲醇—水连续填料精馏塔 设计者: 专业: 学号: 指导老师: 2007年7 月13日

目录 一、设计任务书 (1) 二、设计的方案介绍 (1) 三、工艺流程图及其简单说明 (2) 四、操作条件及精熘塔工艺计算 (4) 五、精熘塔工艺条件及有关物性的计算 (14) 六、精馏塔塔体工艺尺寸计算 (19) 七、附属设备及主要附件的选型计算 (23) 八、参考文献 (26) 九、甲醇-水精熘塔设计条件图

一、设计任务书 甲醇散堆填料精馏塔设计: 1、处理量:12000 吨/年(年生产时间以7200小时计算) 2、原料液状态:常温常压 3、进料浓度:41.3%(甲醇的质量分数) 塔顶出料浓度:98.5%(甲醇的质量分数) 塔釜出料浓度:0.05%(甲醇的质量分数) 4、填料类型:DN25金属环矩鞍散堆填料 5、厂址位于沈阳地区 二、设计的方案介绍 1、进料的热状况 精馏操作中的进料方式一般有冷液加料、泡点进料、汽液混合物进料、饱和蒸汽进料和过热蒸汽加料五种。本设计采用的是泡点进料。这样不仅对塔的操作稳定较为方便,不受厦门季节温度影响,而且基于恒摩尔流假设,精馏段与提馏段上升蒸汽的摩尔流量相等,因此塔径基本相等,在制造上比较方便。 2、精熘塔的操作压力 在精馏操作中,当压力增大,混合液的相对挥发度减小,将使汽相和液相的组成越来越接近,分离越来越难;而当压力减小,混合液的相对挥发度增大,α值偏离1的程度越大,分离越容易。但是要保持精馏塔在低压下操作,这对设备的要求相当高,会使总的设备费用大幅度增加。在实际设计中,要充分考虑这两

化工原理课程设计计算说明书 题目:甲醇—水精馏塔设计 学院名称:化学工程学院 专业:化学工程与工艺 班级: 11-1 姓名:赵讯 学号:11402010116 指导教师:张亚静 2014年1月10日

目录 第一章设计任务书 (1) 第二章设计原则 (2) 第三章设计步骤 (3) 第四章精馏塔的工艺计算 (4) 第五章精馏塔的工艺条件及有关物性数据的计算 (9) 第六章塔板主要工艺尺寸的计算 (11) 第七章筛板的流体力学验算 (15) 第八章塔板负荷性能图 (18) 第九章辅助设备的计算和选型 (21) 设计评述 (27) 参考文献 (27)

第一章设计任务书 1.1 设计题目 设计题目:甲醇—水分离过程板式精馏塔的设计 设计要求:年产纯度为99%(质量分数,下同)的甲醇,塔底馏出液中含甲醇不得高于0.05%,原料液中含甲醇22%。 生产能力11100L/h 1.2操作条件 1) 操作压力常压 2) 进料热状态饱和进料 3) 回流比自选 4) 塔底加热蒸气压力0.3Mpa(表压) 1.3塔板类型 筛孔塔 1.4 工作日 每年工作日为330天,每天24小时连续运行。 1.5 设计说明书的内容 (1) 流程和工艺条件的确定和说明 (2) 操作条件和基础数据 (3) 精馏塔的物料衡算; (4) 塔板数的确定; (5) 精馏塔的工艺条件及有关物性数据的计算; (6) 精馏塔的塔体工艺尺寸计算; (7) 塔板主要工艺尺寸的计算; (8) 塔板的流体力学验算; (9) 塔板负荷性能图; (10)主要工艺接管尺寸的计算和选取 (11) 塔板主要结构参数表 (12) 对设计过程的评述和有关问题的讨论

郑州轻工业学院 ——化工原理课程设计说明书 课题:甲醇和水的分离 学院:材料与化学工程学院 班级: 姓名: 学号: 指导老师: 目录 第一章流程确定和说明 (2) 1.1.加料方式 (2)

1.2.进料状况 (2) 1.3.塔型的选择 (2) 1.4.塔顶的冷凝方式 (2) 1.5.回流方式 (3) 1.6.加热方式 (3) 第二章板式精馏塔的工艺计算 (3) 2.1物料衡算 (3) 2.3 塔板数的确定及实际塔板数的求取 (5) 2.3.1理论板数的计算 (5) 2.3.2求塔的气液相负荷 (5) 2.3.3温度组成图与液体平均粘度的计算 (6) 2.3.4 实际板数 (7) 2.3.5试差法求塔顶、塔底、进料板温度 (7) 第三章精馏塔的工艺条件及物性参数的计算 (9) 3.1 平均分子量的确定 (9) 3.2平均密度的确定 (10) 3.3. 液体平均比表面积张力的计算 (11) 第四章精馏塔的工艺尺寸计算 (12) 4.1气液相体积流率 (12) 4.1.1 精馏段气液相体积流率: (12) 4.1.2提馏段的气液相体积流率: (13) 第五章塔板主要工艺尺寸的计算 (14) 5.1 溢流装置的计算 (14) 5.1.1 堰长 (14) 5.1.2溢流堰高度: (15) 5.1.3弓形降液管宽度 (15) 5.1.4 降液管底隙高度 (16) 5.1.5 塔板位置及浮阀数目与排列 (16) 第六章板式塔得结构与附属设备 (24) 6.1附件的计算 (24) 6.1.1接管 (24) 6.1.2 冷凝器 (27) 6.1.3再沸器 (28) 第七章参考书录 (28) 第八章设计心得体会 (29)

请帮我做一下aspen的混合物的凝固点的模拟。谢谢了! 1、目的 甲醇水溶液的凝固点比水低。因此。一定比率的甲醇水溶液可以防冻。甲醇质量分数越大,凝固点越低。但是加过多甲醇有时候会造成污染或浪费。我们生产主任是通过把不同比率的溶液放入冰箱中实验。其实网上也能查出结果来。但我想学会用aspen软件算出不同浓度的甲醇水溶液的凝固点。 2、参考 我从网上找了一篇甲醇水溶液的模拟说明。全英文的。介绍整个模拟过程。没有图。 全文如下: TFREEZE1.INP Example of using TFREEZ to estimate freeze points The ASPEN PLUS TFREEZ property can be used as an estimate of the freeze-out temperature for a component in either a liquid or vapor mixture. The value of TFREEZ is the temperature where a component just begins to freeze-out at a given concentration and pressure. Freeze-out temperatures can be determined for vapors such as CO2, or for liquids such as water. In this example, the water freeze out temperature for water and methanol solutions will be calculated. See the TFREEZE2 example for an illustration on predicting gas-solid freeze out temperatures. The freeze-out temperature is determined from fugacity. To accurately estimate liquid freezing point depressions, a liquid fugacity model such as NRTL or ELECNRTL must be used to estimate the decrease in chemical potential due to the presence of other components. These components can be molecular or ionic. Methanol for example in water solutions or the Na+ and Cl- ions when sodium chloride is dissolved in water. The precipitated solid is assumed to be a single pure component making the chemical potential of the solid constant with respect to the concentration of other components. It is also important that the parameters for these models be accurate over the temperature range of interest. The recommended physical property route for solid fugacity (PHIS) is PHIS06 which uses the PHS0LIQ model by default. This model calculates the solid fugacity from the liquid fugacity and the solid heat of fusion. The solid heat of fusion is calculated at a reference temperature that is specified in the Prop-Set used to declare the TFREEZ property. For liquid systems, the use of the same liquid fugacity model as used in the main physical property option set is required. If the NRTL physical property option set is used with the default route for PHIL, this route (PHIL00) should be specified for PHIL within the PHIS06 route. In this example, the freeze-out temperatures of water are calculated for methanol and water solutions using a TGS Prop-Table. The results calculated by ASPEN PLUS based on the NRTL physical property option set are compared with valued reported in the literature: ---------------------------------------- ! MASSFRAC ! TFREEZ ! FREEZING ! ! ! LIQUID ! POINT ! ! METHANOL ! WATER ! (LIT.*) ! ! ! (ASPEN) ! ! ! ! C ! C ! ! ! ! ! !============!============!============! ! 0.0 ! 1.0000-02 ! 0.0 ! ! 5.0000-03 ! -0.2794 ! -0.278 ! ! 1.0000-02 ! -0.5701 ! -0.560 ! ! 2.0000-02 ! -1.1557 ! -1.140 ! ! 3.0000-02 ! -1.7468 ! -1.750 ! !------------+------------!------------! !

滨州学院 课程设计任务书 一、课题名称 甲醇——水分离过程板式精馏塔设计 二、课题条件(原始数据) 原料:甲醇、水溶液 处理量:3200Kg/h 原料组成:33%(甲醇的质量分率) 料液初温:20℃ 操作压力、回流比、单板压降:自选 进料状态:冷液体进料 塔顶产品浓度:98%(质量分率) 塔底釜液含甲醇含量不高于1%(质量分率) 塔顶:全凝器 塔釜:饱和蒸汽间接加热 塔板形式:筛板 生产时间:300天/年,每天24h运行 冷却水温度:20℃ 设备形式:筛板塔 厂址:滨州市 三、设计内容 1、设计方案的选定 2、精馏塔的物料衡算 3、塔板数的确定 4、精馏塔的工艺条件及有关物性数据的计算(加热物料进出口温度、密度、粘度、比热、导热系数) 5、精馏塔塔体工艺尺寸的计算 6、塔板主要工艺尺寸的计算 7、塔板的流体力学验算

8、塔板负荷性能图(精馏段) 9、换热器设计 10、馏塔接管尺寸计算 11、制生产工艺流程图(带控制点、机绘,A2图纸) 12、绘制板式精馏塔的总装置图(包括部分构件)(手绘,A1图纸) 13、撰写课程设计说明书一份 设计说明书的基本内容 ⑴课程设计任务书 ⑵课程设计成绩评定表 ⑶中英文摘要 ⑷目录 ⑸设计计算与说明 ⑹设计结果汇总 ⑺小结 ⑻参考文献 14、有关物性数据可查相关手册 15、注意事项 ⑴写出详细计算步骤,并注明选用数据的来源 ⑵每项设计结束后列出计算结果明细表 ⑶设计最终需装订成册上交 四、进度计划(列出完成项目设计内容、绘图等具体起始日期) 1、设计动员,下达设计任务书0.5天 2、收集资料,阅读教材,拟定设计进度1-2天 3、初步确定设计方案及设计计算内容5-6天 4、绘制总装置图2-3天 5、整理设计资料,撰写设计说明书2天 6、设计小结及答辩1天

甲醇精馏的方法 文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)

甲醇精馏的典型工艺流程甲醇精馏产生工艺有多种,分为单塔精馏,双塔精馏,三塔精馏与四塔精馏(即三塔加回收塔) (1) 单塔流程描述 采用铜系催化剂低压法合成甲醇,由于粗甲醇中不仅还原性杂质的含量大大减少,而且二甲醚的含量几十倍地降低,因此在取消化学净化的同时,可将预精馏及甲醇-水-重组分的分离在一台主精馏塔内同时进行,即单塔流程,就能获得一般工业上所需要的精甲醇。单塔流程更适用于合成甲基燃料的分离,很容易获得燃料级甲醇。 单塔流程(见图为粗甲醇产品经过一个塔就可以采出产品。粗甲醇塔中部加料口送入,轻组分由塔顶排出,高沸点的重组分在进料板以下若塔板处引出,水从塔底排出,产品甲醇在塔顶以下若干块塔板引出。 (2) 双塔流程描述 双塔工艺是由脱醚塔,甲醇精馏塔或者主塔组成。主塔在工厂中产量在100万吨/年以下,仅仅能提供简单的过程,所以设备和投资较低。 传统的工艺流程,是最早用于30MPa压力下以锌铬催化剂合成粗甲醇的精制。主要步骤有:中和、脱醚、预精馏脱轻组分杂质、氧化净化、主精馏脱水和重组分,最终得到精甲醇产品。在传统工艺流程上,取消脱醚塔和高锰酸钾的化学净化,只剩下双塔精馏(预精馏塔和主精馏塔)。其高压法锌铬催化剂合成甲醇和中、低压法铜系催化剂合成甲醇都可适用。 从合成工序来的粗甲醇入预精馏塔,此塔为常压操作。为了提高预精馏塔后甲醇的稳定性,并尽可能回收甲醇,塔顶采用两级冷凝。塔顶经部分冷凝后的大部分甲醇、水及少量杂质留在液相作为回流返回塔,二甲醚等轻组分(初馏分)及

必修I 第一章从实验学化学 第一节化学实验基本方法 第3课时混合物的分离和提纯——蒸馏和萃取 一、教材分析: 蒸馏和萃取是在实际生产生活中有着广泛应用的分离和提纯技术,海水淡化问题是目前解决全球淡水日益紧缺问题的重要途径,这为选修《化学与技术》奠定了一定的知识基础。萃取对于学生来说是全新的分离和提纯技术,它是对溶解性规律的一个应用,其原理也在今后卤族元素和有机物的学习中多次体现,在生活中也有多方面的应用。 本节课教学内容主要包括两个方面:(一)、复习蒸馏的原理,掌握实验室规范的蒸馏装置。这部分内容只作复习和简单的扩充;(二)、介绍萃取的原理和装置,特别是实验操作中的细节。这部分知识为新知识,应采用灵活多样的教学手段由浅入深地让学生理解和掌握。蒸馏和萃取是高中阶段的两个基本实验操作,学生对于相关内容及部分仪器还比较陌生,本节课的主要目的就是让学生了解蒸馏和萃取的操作及过程,学习一些仪器的使用方法,并进一步丰富分离提纯物质的方法和手段。 二、教学目标: 1.知识与技能 (1)体验科学探究的过程,学习运用以实验为基础的实证研究方法。 (2)知道液体混合物分离和提纯的常用方法—蒸馏和萃取,能根据常见物质的性质设计分离和提纯物质的方案,并初步掌握其操作技能。 2.过程和方法 通过实际操作,来学会对混合物分离和提纯的操作。 3.情感态度与价值观 (1)树立绿色化学思想,形成环境保护的意识。 (2)能发现学习和生产、生活中有意义的化学问题,并进行实验探究。 三、教学重点难点: 重点:蒸馏和萃取的掌握和应用 难点:蒸馏和萃取的掌握和应用

四、学情分析: (1)在初中阶段学生已经学习了简易的蒸馏操作方法,本节课将在此基础上对规范装置和实验原理做深入的探讨,使学生更容易接受。已经初步了解了粗盐提纯的方法,蒸馏的简易装置。蒸馏则是在初中简易操作的基础上引入使用冷凝管这一较正规的操作。 (2)萃取的引入采用学生回家做西红柿汤并进行观察积极调动学生学习的主观能动性。 (3)学生已经掌握了部分溶解度的相关知识,这对萃取原理的讲解打下了一定的基础。 五、教学方法:实际操作、归纳、总结等方法 六、课前准备: 1.学生的学习准备:预习课本上相关的实验,初步把握实验的原理和方法步骤;完成课前预习学案。 2.教师的教学准备:多媒体课件制作、实物投影仪,课前预习学案,课内探究学案。 3.教具准备:4人一组、制取蒸馏水装置15套、50 mL分液漏斗(15)、10 mL 量筒(15)、烧杯(15)、铁架台(含铁圈)(15)、CCl4、碘水。等。 七、课时安排:1课时 八、教学过程 (一)检查预习,了解学生对已有知识的掌握程度及存在的困惑。 [复习提问]过滤、蒸发操作及SO42-检验方法。 [设问] 过滤、蒸发操作是用于固体混合物还是液体混合物的分离? [学生回答] 过滤、蒸发操作适用于固体混合物分离。 (二)情景导入,展示目标 [引言]上节课我们学习了粗盐的提纯,通过除杂质过滤的方法得到比较纯的盐水,大家想想如果我们要把盐水变为淡水,该怎么做呢? 比如说在海边,渔民们是怎么解决生活用水的问题;前段时间,中央电视台播放了郑和下西洋的那段历史,大家知道他们是怎么解决长期在海上漂泊的吃水问题吗?

1.4.2 甲醇精馏的典型工艺流程甲醇精馏产生工艺有多种,分为单塔精馏,双塔精馏,三塔精馏与四塔精馏(即三塔加回收塔) (1) 单塔流程描述 采用铜系催化剂低压法合成甲醇,由于粗甲醇中不仅还原性杂质的含量大大减少,而且二甲醚的含量几十倍地降低,因此在取消化学净化的同时,可将预精馏及甲醇-水-重组分的分离在一台主精馏塔内同时进行,即单塔流程,就能获得一般工业上所需要的精甲醇。单塔流程更适用于合成甲基燃料的分离,很容易获得燃料级甲醇。 单塔流程(见图1.1)为粗甲醇产品经过一个塔就可以采出产品。粗甲醇塔中部加料口送入,轻组分由塔顶排出,高沸点的重组分在进料板以下若塔板处引出,水从塔底排出,产品甲醇在塔顶以下若干块塔板引出。 (2) 双塔流程描述 双塔工艺是由脱醚塔,甲醇精馏塔或者主塔组成。主塔在工厂中产量在100万吨/年以下,仅仅能提供简单的过程,所以设备和投资较低。 传统的工艺流程,是最早用于30MPa压力下以锌铬催化剂合成粗甲醇的精制。主要步骤有:中和、脱醚、预精馏脱轻组分杂质、氧化净化、主精馏脱水和重组分,最终得到精甲醇产品。在传统工艺流程上,取消脱醚塔和高锰酸钾的化学净化,只剩下双塔精馏(预精馏塔和主精馏塔)。其高压法锌铬催化剂合成甲醇和中、低压法铜系催化剂合成甲醇都可适用。 从合成工序来的粗甲醇入预精馏塔,此塔为常压操作。为了提高预精馏塔后甲醇的稳定性,并尽可能回收甲醇,塔顶采用两级冷凝。塔顶经部分冷凝后的

大部分甲醇、水及少量杂质留在液相作为回流返回塔,二甲醚等轻组分(初馏分)及少量的甲醇、水由塔顶逸出,塔底含水甲醇则由泵送至主精馏塔。主精馏塔操作压力稍高于预精馏塔,但也可以认为是常压操作,塔顶得到精甲醇产品,塔底含微量甲醇及其它重组分的水送往水处理系统(见图1.2)。 (3) 三塔流程描述 三塔工艺是由脱醚塔,加压精馏塔和常压精馏塔组成,形成二效精馏与二甲醇精馏塔甲醇产品的镏出物的混合物。三塔流程(见图1.3)的主要特点是,加压塔塔顶冷凝潜热用作常压塔塔釜再沸器的热源,形成双效精馏二效精馏,因此热量交换在加压塔顶部和常压塔底部之间进行。这种形式节省大约30%~40%的能源,同时降低了循环冷却水的速度。 从合成工序来的粗甲醇入预精馏塔,在塔顶除去轻组分及不凝气,塔底含水甲醇由泵送加压塔。加压塔操作压力为57bar(G),塔顶甲醇蒸气全凝后,部分作为回流经回流泵返回塔顶,其余作为精甲醇产品送产品储槽,塔底含水甲醇则进常压塔。同样,常压塔塔顶出的精甲醇一部分作为回流,一部分与加压塔产品混合进入甲醇产品储槽。 (4) 四塔流程描述 四塔流程(见图1.4)包含预精馏塔、加压精馏塔、常压精馏塔和甲醇回收塔。粗甲醇经换热后进入预精馏塔,脱除轻组分后(主要为不凝气、二甲醚等),塔底甲醇及高沸点组分加压后进入加压精馏塔,加压精馏塔顶的气相进入冷凝蒸发器,利用加压精馏塔和常压精馏塔塔顶、塔底的温差,为常压塔塔底提供热源,同时对加压塔塔顶气相冷凝。冷凝后的精甲醇进入回流罐,一部分作为加压塔回流,一部分作为精甲醇产品出装置,加压塔塔底的甲醇、高沸组分、

重庆大学课程设计报告 课程设计题目:甲醇—水分离过程填料 精馏塔塔设计 学院:化学化工学院 专业:制药工程01班 年级: 2008级 姓名: XXX 学号: XXXX 完成时间: 2016年7月6日 成绩: 平时成绩(20%): 图纸成绩(40%): 报告成绩(40%): 指导老师:张红晶

1、设计简要 1.1 设计任务及概述 在抗生素类药物生产中,需要甲醇溶液洗涤晶体,洗涤过滤后产生废甲醇溶液,其组成为含甲醇50%、水50%(质量分数),另含有少量的药物固体微粒。为使废甲醇溶液重复利用,拟建一套填料精馏塔,对废甲醇进行精馏,得到含水量≦0.3%(质量分数)的甲醇溶液。设计要求废甲醇溶液处理量为日产3吨,塔底废水中甲醇含量≦0.5%(质量分数)。 操作条件: (1) 常压; (2) 拉西环,填料规格。 1.2 设计方案 填料塔简介 填料塔是提供气-液、液-液系统相接触的设备。填料塔外壳一般是圆筒形,也可采用方形。材质有木材、轻金属或强化塑料等。填料塔的基本组成单元有: ①:壳体(外壳可以是由金属(钢、合金或有色金属)、塑料、木材,或是以橡胶、塑料、砖为内层或衬里的复合材料制成。虽然通入内层的管口、支承和砖的机械安装尺寸并不是决定设备尺寸的主要因素,但仍需要足够重视; ②:填料(一节或多节,分布器和填料是填料塔性能的核心部分。为了正确选择合适的填料,要了解填料的操作性能,同时还要研究各种形式填料的形状差异对操作性能的影响); ③:填料支承(填料支承可以由留有一定空隙的栅条组成,其作用是防止填料坠落;也可以通过专门的改进设计来引导气体和液体的流动。塔的操作性能的好坏无疑会受填料支承的影响); ④:液体分布器(液体分布的好坏是影响填料塔操作效率的重要因素。液体分布不良会降低填料的有效湿润面积,并促使液体形成沟流); ⑤:中间支承和再分布器(液体通过填料或沿塔壁流下一定的高度需要重新进行分布); ⑥:气液进出口。 塔的结构和装配的各种机械形式会影响到它的设计并反映到塔的操作性能上,应该力求在最低压降的条件下,采用各种办法提高流体之间的接触效率,并设法减少雾沫夹带或壁效应带来的效率损失。与此同时,塔的设计必须符合由

甲醇精馏的办法 The latest revision on November 22, 2020

1.4.2甲醇精馏的典型工艺流程甲醇精馏产生工艺有多种,分为单塔精馏,双塔精馏,三塔精馏与四塔精馏(即三塔加回收塔) (1)单塔流程描述 采用铜系催化剂低压法合成甲醇,由于粗甲醇中不仅还原性杂质的含量大大减少,而且二甲醚的含量几十倍地降低,因此在取消化学净化的同时,可将预精馏及甲醇-水-重组分的分离在一台主精馏塔内同时进行,即单塔流程,就能获得一般工业上所需要的精甲醇。单塔流程更适用于合成甲基燃料的分离,很容易获得燃料级甲醇。 单塔流程(见图1.1)为粗甲醇产品经过一个塔就可以采出产品。粗甲醇塔中部加料口送入,轻组分由塔顶排出,高沸点的重组分在进料板以下若塔板处引出,水从塔底排出,产品甲醇在塔顶以下若干块塔板引出。 (2)双塔流程描述 双塔工艺是由脱醚塔,甲醇精馏塔或者主塔组成。主塔在工厂中产量在100万吨/年以下,仅仅能提供简单的过程,所以设备和投资较低。 传统的工艺流程,是最早用于30MPa压力下以锌铬催化剂合成粗甲醇的精制。主要步骤有:中和、脱醚、预精馏脱轻组分杂质、氧化净化、主精馏脱水和重组分,最终得到精甲醇产品。在传统工艺流程上,取消脱醚塔和高锰酸钾的化学净化,只剩下双塔精馏(预精馏塔和主精馏塔)。其高压法锌铬催化剂合成甲醇和中、低压法铜系催化剂合成甲醇都可适用。 从合成工序来的粗甲醇入预精馏塔,此塔为常压操作。为了提高预精馏塔后甲醇的稳定性,并尽可能回收甲醇,塔顶采用两级冷凝。塔顶经部分冷凝后的大部分甲醇、水及少量杂质留在液相作为回流返回塔,二甲醚等轻组分(初馏分)及少量的甲醇、水由塔顶逸出,塔底含水甲醇则由泵送至主精馏塔。主精馏塔操作压力稍高于预精馏塔,但也可以认为是常压操作,塔顶得到精甲醇产品,塔底含微量甲醇及其它重组分的水送往水处理系统(见图1.2)。 (3)三塔流程描述 三塔工艺是由脱醚塔,加压精馏塔和常压精馏塔组成,形成二效精馏与二甲醇精馏塔甲醇产品的镏出物的混合物。三塔流程(见图1.3)的主要特点是,加压塔塔顶冷凝潜热用作常压塔塔釜再沸器的热源,形成双效精馏二效精馏,因此热量交换在加压塔顶部和常压塔底部之间进行。这种形式节省大约30%~40%的能源,同时降低了循环冷却水的速度。 从合成工序来的粗甲醇入预精馏塔,在塔顶除去轻组分及不凝气,塔底含水甲醇由泵送加压塔。加压塔操作压力为57bar(G),塔顶甲醇蒸气全凝后,部分作为回流经回流泵返回塔顶,其余作为精甲醇产品送产品储槽,塔底含水甲醇则进常压塔。同样,常压塔塔顶出的精甲醇一部分作为回流,一部分与加压塔产品混合进入甲醇产品储槽。 (4)四塔流程描述 四塔流程(见图1.4)包含预精馏塔、加压精馏塔、常压精馏塔和甲醇回收塔。粗甲醇经换热后进入预精馏塔,脱除轻组分后(主要为不凝气、二甲醚等),塔底甲醇及高沸点组分加压后进入加压精馏塔,加压精馏塔顶的气相进入冷凝蒸发器,利用加压精馏塔和常压精馏塔塔顶、塔底的温差,为常压塔塔底提供热源,同时对加压塔塔顶气相冷凝。冷凝后的精甲醇进入回流罐,一部分作为加压塔回流,一部分作为精甲醇产品出装置,加压塔塔底的甲醇、高沸组分、水等进入常压塔,常压塔顶馏出精甲醇产品,在进料板下方设置侧线抽出,抽出物主要为甲醇、水和高沸点组分,进入甲回收塔再回收甲醇,塔底废水进入生化系统处理,回收塔设有侧线抽出,主要抽出物为高沸点醇类,以保证回收塔塔顶精甲醇质量和塔底废水中总醇含量要求,塔底废水送生化处理。 工艺流程的选择 采用四塔工艺流程,预塔的主要目的是除去粗甲醇中溶解的气体(如CO2、CO、H2等)及低沸点组分(如二甲醚、甲酸甲酯),加压塔及常压塔的目的是除去水及高沸点杂质(如异丁基油),同

实验十四萃取精馏实验 一、实验目的 二、基本原理 三、设备参数 四、实验步骤 五、注意事项 六、实验报告要求 七、思考题

实验目的 1、熟悉萃取精馏的原理和萃取精馏装置; 2、掌握萃取精馏塔的操作方法和乙醇水混合物的 气相色谱分析法; 3、利用乙二醇为分离剂进行萃取精馏制取无水乙 醇; 4、了解计算机数据采集系统和用计算机控制精馏 操作参数的方法。

基本原理 萃取精馏是在被分离的混合物中加入某种添加剂,以增加原混合物中两组分间的相对挥发度(添加剂不与混合物中任一组分形成恒沸物),从而使混合物的分离变得很容易。所加入的添加剂为挥发度很小的溶剂(萃取剂),其沸点高于原溶液中各组分的沸点。 由于萃取精馏操作条件范围比较宽,溶剂的浓度为热量衡算和物料衡算所控制,而不是为恒沸点所控制,溶剂在塔内也不需要挥发,故热量消耗较恒沸精馏小,在工业上应用也更为广泛。 乙醇一水能形成恒沸物(常压下,恒沸物乙醇质量分数95.57%,恒沸点78.15℃),用普通精馏的方法难以完全分离。本实验利用乙二醇为分离剂进行萃取精馏的方法分

设备参数 实验试剂 乙醇:化学纯(纯度95%); 乙二醇:化学纯(水含量<0.3%) 蒸馏水

向塔釜内加入少许碎瓷环(以防止釜液暴沸),39%(水),61%(乙醇)或者95.5%(乙醇) (wt%)为原料,以乙二醇为萃 取剂,采用连续操作法进行萃取精惰。在计量管内注入乙 二醇,另一计量管内注入水一乙醉混合物液体。乙二醇加料,口在上部:水一乙醇混合物进料,口在下部。向釜内 注入含少量水的乙二醇(大约60ml),此后可进行升温操作。同时开启预热器升温,当釜开始沸腾时,开保温电源,并 开始加料。控制乙二醉的加料速度为80ml/hr,水一乙醉液 与乙二醉之体积比)1:2.5~3,调节转子流量计的转子,使其稳定在所要求的范围。注意!用秒表定时记下计量管液面下 降值以供调节流量用。

甲醇-水分离过程板式精馏塔的设计 1.设计方案的确定 本设计任务为分离甲醇和水混合物。对于二元混合物的分离,应采用连续精馏流程。设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷凝冷却后送至储罐。该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的1.8倍。塔釜采用间接蒸汽加热①。 2.精馏塔的物料衡算 2.1.原料液及塔顶、塔顶产品的摩尔分率 甲醇的摩尔质量M A=32.04kg/kmol 水的摩尔质量M B=18.02 kg/kmol x F= 0.46/32.04 0.324 0.46/32.040.54/18.02 = + x D= 0.95/32.04 0.914 0.95/32.040.05/18.02 = + x W= 0.03/32.04 0.0171 0.03/32.040.97/18.02 = + 2.2.原料液及塔顶、塔底产品的平均摩尔质量 M F=0.324*32.04(10.324)*18.0222.56 +-=kg/kmol M D=0.914*32.04(10.914)*18.0230.83 -=kg/kmol M W=0.0171*32.04(10.0171)*18.0218.26 +-=kg/kmol 2.3.物料衡算 原料处理量F= 30000*1000 184.7 24*300*22.56 =kmol/h 总物料衡算184.7=D+W 甲醇物料衡算184.7*0.324=0.914D+0.0171W 联立解得D=63.21 kmol/h W=121.49 kmol/h 3.塔板数的确定 3.1.理论塔板层数N T的求取 3.1.1.由手册查的甲醇-水物系的气液平衡数据

粗甲醇精馏是个十分耗能的过程,所以控制甲醇的生产成本非常有必要。尽管大量的节能精馏系统提出,但甲醇精馏仍有很大的节能潜力。为了进一步降低甲醇精馏的能耗,现提出一种新型的多级五塔精馏过程,这本质上是对现有四塔精馏过程的一种改进。四塔精馏由预精馏塔、加压塔、常压塔和回收塔组成。新五塔精馏方案在原来四塔精馏方案中的加压塔后增加了一个中压塔。通过这种方式,原加压塔和常压塔的负荷下降了约30%。该五塔精馏方案实现了多效精馏过程包括预精馏塔、加压塔、中压塔、常压塔和回收塔之间的一种高效的热量循环利用。稳态模拟过程结果表明在每两个换热器间的温差是适当的,能够有效的传热。经济方面分析显示五塔精馏方案与四塔精馏方案相比可减少33.6%的能耗。成本的显著节约说明该五塔精馏方案是经济可行、可以实现的。 关键字:甲醇;多级精馏;热量利用过程模拟;节能 1 简介 精馏,是在化工行业中应用最广泛的分离技术,约消耗的3%世界能源。尽管该技术已经成熟和得到不断优化,但其仍是一个十分耗能的操作过程。为了降低能源消耗,70年前首次引入了热量循环利用的概念。热量循环利用的基本思想是物质之间的冷热交换。到目前为止,各种热量循环利用精馏方案不断提出,最近的一篇学术文章中有详细描述。今天,经济因素加上环境问题(如二氧化碳排放)正起着振兴蒸馏塔的热效率的作用。 甲醇生产过程中,精馏是标准的分离方法。目前,相当多的甲醇生产厂家利用天然气生产合成气。原始的低压甲醇生产过程是在甲醇合成反应器中添加催化剂,有种典型的两塔精馏系统采用的原料是含水和一些有机杂质的粗甲醇。这种方案在文献中有广泛的报道。 自1970年代中期以来由于能源危机的急剧上升,甲醇生产技术的许可者和经营者集中越来越关注可以替代这种标准两塔精馏系统的方案。到目前为止,提出许多了替代方案,其中鲁奇发明的两级三塔装置被广泛应用于工业生产。这些替代方案中有种两塔精馏方案是将两个塔分别处于在不同的操作压力之下,这样处于高压的塔生产的产品可使处于较低压的塔生产的产品进行再沸。几个新型的节能三塔方案在文献中已有涉及。 鲁奇的三塔甲醇精馏装置是由预精馏塔、加压塔和常压塔组成。为了进一步

河西学院 Hexi University 化工原理课程设计 题目: 甲醇-水板式分离精馏塔设计学院: 化学化工学院 专业: 化学工程与工艺 学号: 2014210036 姓名: 张小宝 指导教师: 冯敏 2016 年11 月29日

化工原理课程设计任务书一、设计题目 甲醇-水分离板式精馏塔设计 二、设计任务及操作条件 1.设计任务 生产能力(进料量)5万吨/年 操作周期每年300天,每天24小时运行 进料组成含甲醇46% (质量分率,下同) 塔顶产品组成甲醇含量不低于99.7% 塔底产品组成甲醇含量不高于0.5% 2.操作条件 操作压力常压 进料热状态自选 塔底加热蒸汽压力0.3MPa(表压) 单板压降≤0.7kPa 3.设备型式筛板或浮阀塔板 4.厂址张掖 三、设计内容 1.设计方案的选择及流程说明 2.塔的工艺计算 3.主要设备工艺尺寸设计 (1)塔径、塔高及塔板结构尺寸的确定 (2)塔板的流体力学校核 (3)塔板的负荷性能图 (4)总塔高、总压降及接管尺寸的确定 4.辅助设备选型与计算 5.设计结果汇总 6.工艺流程图及精馏工艺条件图 7.设计评述

目录 1 概述 (1) 1.1 精馏原理及其在化工生产上的应用..................................... (1) 1.2 精馏塔对塔设备的要求 (1) 1.3 常用板式塔类型及本设计的选型 (2) 1.4 流程的确定和说明 (2) 2 精馏塔的物料衡算 (2) 2.1 原料液及塔顶和塔底的摩尔分率 (2) 2.2 原料液及塔顶和塔底产品的平均摩尔质量 (3) 2.3 物料衡算 (3) 3 塔板数的确定 (3) 3.1 理论板层数 N的求取 (3) T 3.1.1 相对挥发度的求取 (3) 3.1.2 求最小回流比及操作回流比 (4) 3.1.3 求精馏塔的气、液相负荷 (5) 3.1.4 求操作线方程 (5) 3.1.5 采用图解法求理论板层数 (6) 3.2 实际板层数的求取 (6) 3.2.1 液相的平均粘度 (6) 3.2.2 精馏段和提馏段的相对挥发度 (7) 3.2.3 全塔效率E T和实际塔板数 (7) 4 精馏塔的工艺条件及有关物性数据的计算 (7) 4.1 操作压力的计算 (7) 4.2 操作温度计算 (8) 4.3 平均摩尔质量计算 (8) 4.4 平均密度计算 (9) 4.4.1 气相平均密度计算 (9) 4.4.2 液相平均密度计算 (9)

设计条件如下: 操作压力:105.325 Kpa(绝对压力) 进料热状况:泡点进料 回流比:自定 单板压降:≤0.7 Kpa 塔底加热蒸气压力:0.5M Kpa(表压) 全塔效率:E T=47% 建厂地址:武汉 [ 设计计算] (一)设计方案的确定 本设计任务为分离甲醇- 水混合物。对于二元混合物的分离,应采用连续精馏流程。设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却后送至储罐。 该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的2 倍。塔釜采用间接蒸气加热,塔底产品经冷却后送至储罐。 (二)精馏塔的物料衡算 1、原料液及塔顶、塔底产品的摩尔分率 甲醇的摩尔质量:M A=32 Kg/Kmol 水的摩尔质量:M B=18 Kg/Kmol x F=32.4% x D=99.47% x W=0.28% 2、原料液及塔顶、塔底产品的平均摩尔质量 M F= 32.4%*32+67.6%*18=22.54 Kg/Kmol M D= 99.47*32+0.53%*18=41.37 Kg/Kmol M W= 0.28%*32+99.72%*18=26.91 Kg/Kmol 3、物料衡算 3 原料处理量:F=(3.61*10 3)/22.54=160.21 Kmol/h 总物料衡算:160.21=D+W 甲醇物料衡算:160.21*32.4%=D*99.47%+W*0.28% 得D=51.88 Kmol/h W=108.33 Kmol/h (三)塔板数的确定 1、理论板层数M T 的求取 甲醇-水属理想物系,可采用图解法求理论板层数 ①由手册查得甲醇-水物搦的气液平衡数据,绘出x-y 图(附表) ②求最小回流比及操作回流比 采用作图法求最小回流比,在图中对角线上,自点e(0.324 ,0.324)作垂线ef 即为进料线(q 线),该线与平衡线的交战坐标为(x q=0.324,y q=0.675) 故最小回流比为R min= (x D- y q)/( y q - x q)=0.91 取最小回流比为:R=2R min=2*0.91=1.82 ③求精馏塔的气、液相负荷 L=RD=1.82*51.88=94.42 Kmol/h V=(R+1)D=2.82*51.88=146.30 Kmol/h

摘要 萃取精馏是一种特殊精馏方法,适用于近沸点物系和共沸物的分离。萃取精馏按操作方式可分为连续萃取精馏和间歇萃取精馏,间歇萃取精馏是近年发展起来的新的萃取精馏方法。萃取剂的选择是萃取精馏的关键,因此,萃取剂的选择方法很重要。 关键词:萃取精馏;间歇萃取精馏;萃取剂选择

Abstract Extractive distillation is a kind of special rectification method, applicable to almost boiling point system and the separation of azeotrope. Extractive distillation according to the operation mode can be divided into continuous batch extractive distillation, extractive distillation and batch extractive distillation is a new extraction distillation method developed in recent years. The selection of extraction agent is the key of extractive distillation, therefore, the selection of extraction agent method is very important. Key words: extractive distillation; The batch extractive distillation; Extracting agent selection

目录 设计任务书 一、概述 1、精馏操作对塔设备的要求和类型 (4) 2、精馏塔的设计步骤 (5) 二、精馏塔工艺设计计算 1、设计方案的确定 (6) 2、精馏塔物料衡算 (6) 3、塔板数的确定 (7) 的求取 (7) 3.1理论板层数N T 3.2实际板层数的求取 (8) 4、精馏塔的工艺条件及有关物性数据的计算 4.1操作温度的计算 (11) 4.2平均摩尔质量的计算 (11) 4.3平均密度的计算 (12) 4.4液相平均表面张力计算 (12) 4.5液体平均粘度计算 (13) 5、精馏塔塔体工艺尺寸计算 5.1塔径的计算 (14) 5.2精馏塔有效高度的计算 (15) 6、塔板主要工艺尺寸计算 6.1溢流装置计算 (16) 6.2塔板的布置 (17) 6.3浮阀计算及排列 (17) 7、浮阀塔流体力学性能验算 (19) 8、塔附件设计 (26) 7、精馏塔结构设计 (30)

7.1设计条件 (30) 7.2壳体厚度计算………………………………………………… 7.3风载荷与风弯矩计算………………………………………… 7.4地震弯矩的计算………………………………………………… 三、总结 (27) 化工原理课程设计任务书 一、设计题目: 甲醇-水溶液连续精馏塔设计 二、设计条件: 年产量: 95%的甲醇17000吨 料液组成(质量分数): (25%甲醇,75%水) 塔顶产品组成(质量分数): (95%甲醇,5%水) 塔底釜残液甲醇含量为6% 每年实际生产时间: 300天/年,每天24小时连续工作 连续操作、中间加料、泡点回流。 操作压力:常压 塔顶压力4kPa(表压) 塔板类型:浮阀塔 进料状况:泡点进料 单板压降:kPa 7.0 厂址:安徽省合肥市 塔釜间接蒸汽加热,加热蒸汽压力为0.5Mpa 三、设计任务 完成精馏塔的工艺设计,有关附属设备的设计和选型,绘制精馏塔系统工艺流程图和精馏塔装配图,编写设计说明书. 设计内容包括: 1、 精馏装置流程设计与论证 2、 浮阀塔内精馏过程的工艺计算 3、 浮阀塔主要工艺尺寸的确定 4、 塔盘设计 5、 流体力学条件校核、作负荷性能图 6、 主要辅助设备的选型 四、设计说明书内容 1 目录 2 概述(精馏基本原理) 3 工艺计算 4 结构计算 5 附属装置评价 6 参考文献 7 对设计自我评价 摘要:设计一座连续浮阀塔,通过对原料,产品的要求和物性参数的确定及对主