Magma操作

STL导入

点击“preprocessor”进入“MAGMApre”界面,依次导入相应的构件,保存。

Mesh划分网格

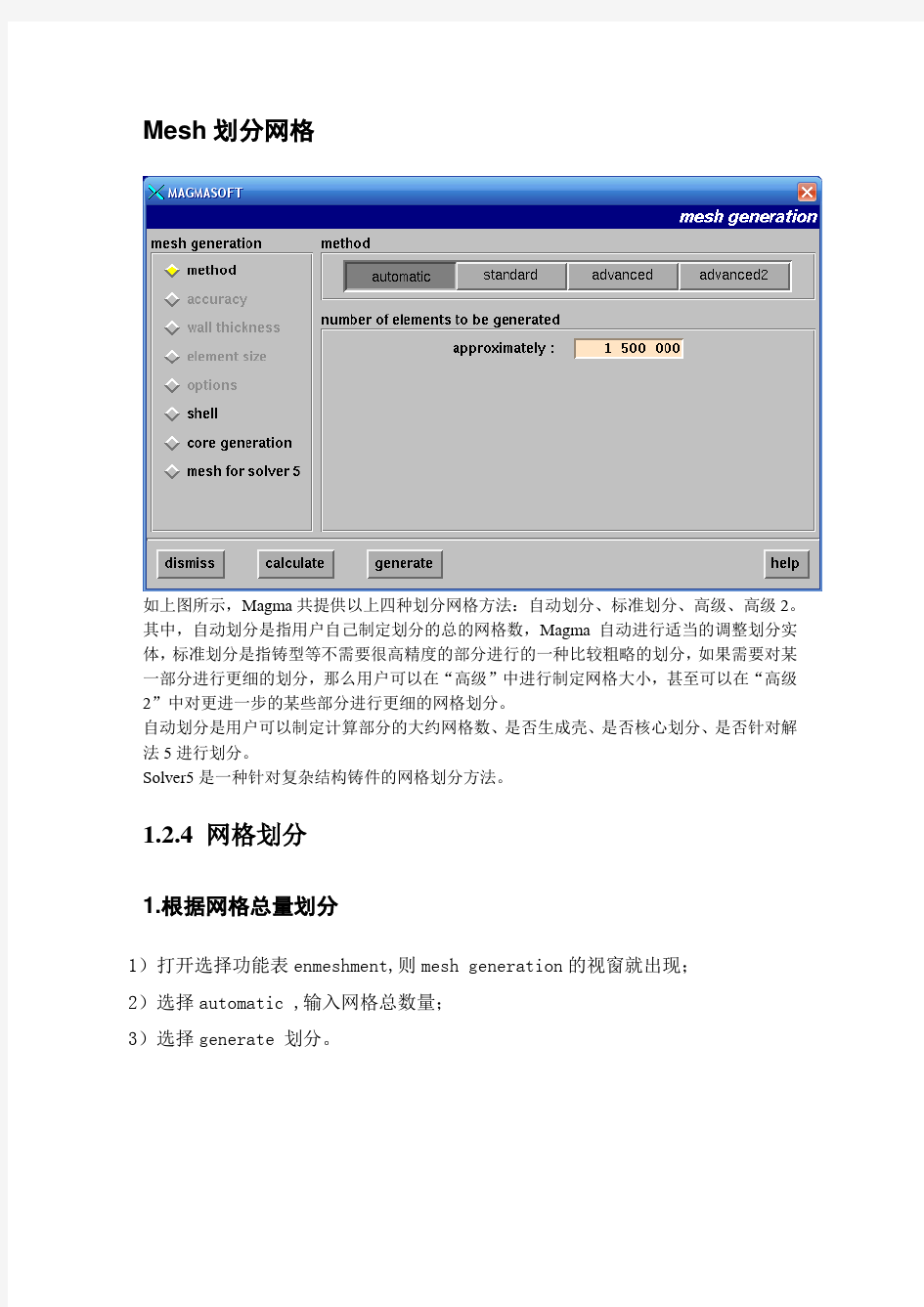

如上图所示,Magma共提供以上四种划分网格方法:自动划分、标准划分、高级、高级2。其中,自动划分是指用户自己制定划分的总的网格数,Magma自动进行适当的调整划分实体,标准划分是指铸型等不需要很高精度的部分进行的一种比较粗略的划分,如果需要对某一部分进行更细的划分,那么用户可以在“高级”中进行制定网格大小,甚至可以在“高级2”中对更进一步的某些部分进行更细的网格划分。

自动划分是用户可以制定计算部分的大约网格数、是否生成壳、是否核心划分、是否针对解法5进行划分。

Solver5是一种针对复杂结构铸件的网格划分方法。

1.2.4 网格划分

1.根据网格总量划分

1)打开选择功能表enmeshment,则mesh generation的视窗就出现;

2)选择automatic ,输入网格总数量;

3)选择generate 划分。

按照网格总数划分

2.根据单元网格三维尺寸划分

标准高级更高级

1)操作步骤:

(1)选择功能表enmeshment,则mesh generation的视窗即出现;

(2)选择standard模式定义标准的网格化参数(如图 1.2.4-2);

(3)若standard模式不符划分需求,选择advanced和advanced2模式 ,来局部区域细分;

依据个人需求,改变预设的参数,参数说明后面3)中叙述。

(4)选择calculate,测试产生网格数;

(5)假如接受测试结果,选择generate正式产生网格。

网格数量

2)划分准则

1、Wall thichness—

网格划分最小结构厚度。

2、Accuracy—

精度

3、Element size—

网格大小

4、Option。

其中Wall thichness和Element size一般设成一样大小。

3)参数说明

(1)wall thickness(壁厚) ─粗分网格;

几何中只要有壁厚小于设定值的地方就不会有网格产生,单位是mm 。

(2)Accuracy 、Element size ─细化网格;

Accuracy ─控制格子大小要再分割几等分。例如值3将更进一步分成三等份。

但是也不是硬性分割,还是有一个限定值就是element size,如果细分的网格大小小于element size就不会再细分下去。element size─定义网格的三维值,它的优先度高于accuracy,单位是mm。

(3)在参数accuracy和element size使用后仍不满意效果时选择option选项。

Smoothing —是两相邻格子长度的比值, 若比值大于设定值, 较大的格子就会再被细分,内定值是2。

Ratio —类似smoothing然而smoothing是两个相邻格子长度的比值,而ratio 是单一格子长宽比,以避免不平衡的外观比率。

注意:网格产生后请注意右下角Mesh info所显示的讯息,尤其是警告讯息,若是严重的警告,必须解决(模型、网格参数),重新划分网格才能继续仿真的工作。

3. 查看网格质量

1)选择主划面post processor→on geometry ;如下:

图 1.2.4-4 后处理工作界面

2)点击materials后,按住Ctrl点选材料,点击Apply;则显示几何体;

3)选择results— mesh quality,显示网格质量的标准。

MAGMA使用不同颜色表示一些有问题的网格,主要有三类:

A:黄色Connecting over edge only

表示cast材料与其他材料只有边接触,这样会有问题,因为热及材料流动只可以从接触面进出。

B:淡蓝色Blocked cells

表示cast材料与inlet材料没有连接起来,这可能是因为inlet没建好。

C: 深蓝色Thin wall cells

表示几何材料的壁厚为一层cells(网格), 正常几何边与边接触面积至少要3个cell厚,否则金属液流速过快导致充激与摩擦,得到不正确的流动仿真结果。

参数设定

选择铸造方法

设定材料等参数

1.2.5参数设置

一般流程:模型、过程计算选择—材料设置—传热系数定义—特殊工艺设置—充型定义—凝固定义—应力定义—准备仿真内容。具体操作如下:

模型与场的选择

金属模(permanent)和砂模(sand mold)。金属模只有批次执行(循环)和应力计算,砂模有充型计算、凝固计算、应力计算。

计算充型

计算凝固

计算应力

图1.2.5-1模型选择

2. 材料设置

1)选择材料类型;

2)点击select data;

3)选择具体材料。

[+]材料丛集(material class)是可展开和收合的(expand、hide);[-]材料群组

(material group) 是不可展开和收合的。若要定义材料:[+]是对整个材料组定

义相同材料;[-]对个别材料定义。

图 1.2.5-2材料设置

4)举例:对Cast Alloy定义材料,先点选[+] Cast Alloy在点select data ,出现database对话框。如:

MAGMA、GLOBAL、

USER、Project

点击进入数据库

图 1.2.5-3 材料选择

Cast Alloy材料定义完ok后,下列材料参数自动显示在视窗内:

Liquidus temperature (液态温度)

Solidus tempeature (固态温度)

Initial temperature (初始温度)

根据需要,点下面parameter按钮,改变初始温度。

3. 传热系数定义

1)选择材料组接触对;

2)点击select data;

3)选择具体传热系数。

图 1.2.5-4传热系数定义

方法:鼠标左键点选材料群组接触对,按住shift键可多选材料对,然后指定HTC。可以按鼠标中键跳出HTC视窗或点选select data,内定的database是MAGMA。

4. 特殊工艺设置

1)弄清各项含义; 2)选择需要定义的选项; 3)选择该项的parameters ;

4)在parameters 中出现的界面中进行设置; 5)点击YES 。 以下是各项含义:

图 1.2.5-5铸造方法、工艺

cosworth process 设置界面如下:

触变铸造 半固体铸造 翻转铸造

铝合金低压铸造?? 压力铸造 倾斜铸造 砂型渗透率 排气孔 浇包设置 拔塞 涂料 浸渍、激冷 旋转 辐射效应 开箱? 淬火

具体什么铸造方法

具体什么工艺

旋转设置

泵的设置

浇注速率计算图 1.2.5-6 cosworth process设置界面

5. 充型定义

图 1.2.5-7充型设置

1)use solver(求解器)选择:

solver 1 ─采用的热能方程式不允许热通过自由表面,所以不适合有喷射效应的流动,比较适合简单的底注方式。

注意:如果用solver 1则有一些功能不能用,例如dump(倾斜); multiple inlet (并联浇口) ;venting(排气);tilt(倾斜)等功能。

solver 2 ─连续方程式;动能方程式及热能方程式,采Euler equation以非黏性流体来计算,并允许热流经自由表面,也允许高雷诺数的流动。

solver 3 ─ 类似solver 2但动能方程式采用Navier-Stokes equation以黏性流体来计算。

solver 4 ─ 类似solver 3,主要的差异在于计算的时间和步骤不同。

注意:建议对系统的仿真采用Solver 3 或Solver 4;准确性高。

2)充型依据:时间、速率、压力。

2.:(1)充型速率为依据

A:一个浇口

a.在filling depends点选pouring rate选项;

b.跳出 pouring rate definition的视窗出来,见图1.2.5-9;

c.根据坐标点(x y)来定义,输入数据时中间空一格,然后选insert或是按enter键来确认,左边的pouring rate曲线则显示出来。如图 1.2.5-9

图 1.2.5-8浇注速率为充型依据

图 1.2.5-9 浇注速率设置

B:多个浇口

图 1.2.5-10两个浇口浇注

a.选择其中一个inlet;

b.然后按parameters键,则pouring rate definitions视窗显示出来;

c.输入体积流动率曲线资料如同单个浇口速率设置所述,然后按ok键;

d.对每个inlet设定重复上面的步骤直到完成,自动回到充型设置视窗。

注意:

1.multiple inlets只能使用在solver 2,3,4;

2.每个inlet的流入方向必须是相同的(例:重力铸造是-Z方向);

3.所有inlet的充型条件必须都定义pouring rate方式。

(2) 压力为依据

pressure─这个选项是入口(inlet)的压力,表示值为表压力=绝对压力—大气压力。同样以一群坐标点来定义压力曲线。

数据输入同速率数据输入:

图 1.2.5-11 浇注压力设置

注意:这里不能定义负值,否则不能进行充型计算。

3) Filling direction(充型方向)

整个场的方向x,y,z都不能去改变,并代表着某些意义:

0代表该方向上没有流动

1沿着轴的正方向

-1沿着轴的负方向

充填方向为几何中inlet的浇注方向,且只能是三轴中某一个方向,在重力铸造内Z轴为-1。

4) Storing data(数据存储)

(1) 选择automatic;

(2) 选择automatic、time、percent;

(3)输入数据。输入时数据之间要空格。

储存的方式:

automatic 每10 % 就储存一次。

time 指定任何时间(仿真过程)来储存资料

percent 指定任意% 来储存资料

6. 凝固定义

1)设定temperature from filling(凝固开始温度)

设定yes表示凝固的开始温度是根据前一充填仿真过程计算而得的温度资料,如果是no则是使用资料库中固定的温度。(一般定义成YES)。

2)选择use solver

solver 1 ─ 这个处理程式可以得到较粗略但较省时的仿真结果,当程式发生不稳定,会自动调整计算间距以加快计算速度。

sol ver 2 ─ 这个处理程式计算间距比solver 1小。

solver 3 ─ 这个处理程式计算间距比solver 2更小,但在计算精度和花费时间可取得平衡。

solver 4 ─ 这个处理程式计算精确度最好。

3)设置停止计算依据(stop simulation)

图 1.2.5-12凝固设置

具体什么准则?停止模拟

t automatic 当铸件温度已低于凝固温度,MAGMA就自动停止计算,自动默认。

time 指定时间作为停止准则。

temperature 指定温度值作为停止准则。

stop value 接续前面停止准则,输入数值。

4)激活补缩计算(calculate feeding)

5)定义补缩效率(feeding effectivity)

指这个收缩比率(凝固后体积与液体体积比),如果材料数据库无此信息,则内定

值是30%。(例:AC8A铝合金是50%)。

6)temperature criterion 1 (标准温度1)

根据Niyama收缩准则所设定的温度,内定值是固相线温度加上凝固区间

(T

liquidus -T

solidus

)的10%。

7)temperature criterion 2 (标准温度2)

这个温度,是计算冷却速率和冷却梯度的准则。内定值是液态温度加2℃(T

liquidus +2℃)。

8) Storing data

操作步骤同充型存储操作。

图 1.2.5-13 凝固存储方式

7. 应变过程设置

1)选择以下选项;

2)打开parameters ;

3)在打开界面中定义;

4)选择YES。

1.选择需要计算应力的材料类型;

2.用户自定义应力边界条件;

3.过程中应力计算的选择和应力判据

的选择;

4.热裂判断;

5.机械性能计算?

图 1.2.5-14 应力设置

Calculate maching 是计算机械性能还是机加工?计算过程中不能进行。后处理

中没有力学性能判据。

8. 循环设置

应用于金属模具中。如下:

图 1.2.5-15 循环设置

操作步骤:

1)定义循环数目(number of cycle)

cycle number 循环的序号。

do filling yes表示执行充填仿真; no不执行充填仿真。

fill results yes表示储存充填仿真结果; no不储存结果。

solid results yes表示储存凝固仿真结果; no不储存结果。

consider casting yes铸件顶出后,铸件和模具的仿真都继续; no铸件顶出后,只有模具的仿真继续。如果只想储存后面的循环,也就是稳定状态的结果,设定no比较节省计算时间。

wait time 指闲置时间(如生产中断)。

2)定义开模(die opening)

两种设定方式:

a:凝固温度(铸件)

b:时间(相对于循环开始时间)

3)定义关模(die closing)同上有两种设定方式:

a:凝固温度(铸件)

b:时间(相对于循环开始时间)

4)定义停顿时间(lead time)从模具打开到下个循环模具关闭的等待时间。

9. 准备仿真内容

图 1.2.5-16 准备仿真内容

注意:进入后处理时没有进行模型转换则在这里必须转换,否则不能进行计算。

对于我们学铸造专业的学生来说,掌握几款铸造方面的软件是很有必要的,有了一定的软件基础在以后的铸造设计、模拟中都是很有用的。下面介绍下ProCAST软件在铸造中应用。 一、概述 ?ProCAST是为评价和优化铸造产品与铸造工艺而开发的专业CAE系统,借助于ProCAST系统,铸造工程师在完成铸造工艺编制之前,就能够对铸件在形成过程中的流场、温度场和应力场进行仿真分析并预测铸件的质量、优化铸造设备参数和工艺方案。 ?ProCAST可以模拟金属铸造过程中的流动过程,精确显示充填不足、冷隔、裹气和热节的位置以及残余应力与变形,准确地预测缩孔、缩松和铸造过程中微观组织的变化。 ?作为ESI集团热物理综合解决方案的旗舰产品,ProCAST是所有铸造模拟软件中现代CAD/CAE集成化程度最高的。它率先在商用化软件中使用了最先进的有限元技术并配备了功能强大的数据接口和自动网格划分工具。 ?全部模块化设计适合任何铸造过程的模拟; ?采用有限元技术,是目前唯一能对铸造凝固过程进行热-流动-应力完全耦合的铸造模拟软件; ?高度集成。 二、发展历程 ?Procast自1985年开始一直由位于美国马里兰州首府Annapolis的UES Software进行开发,并得到了美国政府和诸多研究机构的大力资助。为了保证模拟的精度,Procast一开始就采用有限元方法作为模拟的技术核心。 ?1990年后,位于瑞士洛桑的Calcom SA和瑞士联邦科技研究院也加入了Procast部分模块的开发工作,基于其强大的材料物理背景,Calcom在Procast 的晶粒计算模块和反求模块开发上贡献良多。 ?2002年,Procast和Calcom SA先后加入ESI集团,并重新组建为Procast Inc. (美国马里兰州)和Calcom ESI (瑞士洛桑)。ESI也重新整合了其原有的热物理模拟队伍如PAM-CAST和SYSWELD,这样Procast(有限元铸造仿真),PAM-CAST(有限差分元铸造仿真), Calcosoft(连续铸造仿真)和SYSWELD (热处理与焊接模拟)一起组成ESI完整的热物理综合解决方案。 三、适用范围 ?砂型铸造、消失模铸造; ?高压、低压铸造; ?重力铸造、倾斜浇铸; ?熔模铸造、壳型铸造; ?挤压铸造; ?触变铸造、触变成型、流变铸造。 由于采用了标准化的、通用的用户界面,任何一种铸造过程都可以用同一软件包ProCASTTM进行分析和优化。它可以用来研究设计结果,例如浇注系统、通气孔和溢流孔的位置,冒口的位置和大小等。实践证明ProCASTTM可以准确地模拟型腔的浇注过程,精确地描述凝固过程。可以精确地计算冷却或加热通道的位置以及加热冒口的使用。 四、材料数据

铸造仿真软件项目建议 书 文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)

目录 1背景 长期以来,对于铸造工艺的改进主要依靠经验和试验,一直缺乏一套专业的、有效的方法和手段。模拟是控制设计、制造过程并预测产品早期服役可能出现问题的最好解决方法。当前,有限元理论已十分成熟,相应的模拟商业软件也逐步趋于成熟,并在各行各业逐步发挥其巨大的作用。 现代制造工艺越来越复杂,性能、精度要求也越来越高,依赖试验的设计手段设计费用越来越高,周期越来越长,也越来越不容易保证可靠性。而从一些发达国家的经验来看,仿真技术的应用可以大大减少试验的比重,减少了设计的盲目性,节省巨额的设计费用,设计周期也大大缩短。从我院专业发展的角度看,急需在数值仿真这一方面提高一个层次,实现我院研发能力的跨越式发展。 铸造仿真软件的开发是一项技术含量很高、专业性很强的工作,作为一个设计单位,自行开发不切实际。国内一些专业单位开发的同类产品在实用性、规范性和易用性等方面都有不足。ESI集团的ProCAST是业界领先的铸造过程模拟软件,基于强大有限元求解器和高级选项,提供高效和准确的求解来满足铸造业的需求。与传统的尝试-出错-修改方法相比,ProCAST是减少制造成本,缩短开发时间,以及改善铸造过程质量的重要的、完美的解决方案。

2铸造模拟仿真对我院的作用 引进ProCAST软件,从短期来看会提高设计和工艺制造水平,在当前在研项目中立即产生效益;而从长远来看,制造工艺计算和仿真手段的大量应用必将彻底改变我院原有的制造工艺方式,最终提高我院铸造工艺的整体水平。 2.1铸造仿真对xx室的作用 xx室目前有很多钛合金铸件的铸造过程需要模拟来解决,其主要原因是:一、采用传统的试错法,费用昂贵、周期太长;二新产品大多没有经验可以借鉴,院以工艺摸索时间比较长,尤其是一些钛合金材料。 2.2铸造仿真对铸钢厂的作用 铸钢厂目前某些件的铸造出品率不是很高,引进铸造模拟仿真软件将大大节省提高铸钢厂的铸造工艺出品率和工艺水平,大大缩短生产周期,有效的提高劳动生产率。 另外铸造模拟仿真对于我院技术的传承也很有帮助,通过仿真我们可以将铸造技术和经验进行科学的直观的描述和记录,使得过去的一些抽象的经验变为简单明了的纸面文档进行记载和保存,有利于铸造技术的延续和资源共享。 3铸造仿真软件的调研与考核 经过上述分析,铸造仿真软件的引入是十分必要的,它对我院的虚拟制造技术和铸造技术的发展将起到极大的推动作用。因此我们对市面上的铸造仿真软件进行了调研和考核。

CAD Model Preprocessor Meshing Parameters Postprocessor Analysis Decision 一、基本操作流程 图(1_1) 建构正确的实体模型是进行分析工作的关键。把实体分为不同的组,转换为.stl 档,为MAGMA 分析做好准备。如图(1_1)所示:黑色字体是使用MAGMA 的操作步骤;红色字体是分析的前期工作和后期对策。 二、MAGMA的操作 1、创建专案 建构实体模型 模流前处理 实体切网格 参数设定 模流后处理 结 果 分 析 相 应 对 策

图(2_1) 图(2_2) 图(2_3) 图(2_4) 图(2_5) 说明: 图(2_1)打开桌面图标 project 菜单 create project 出现新对话框 图(2_2)选择Iron casting 铸铁模组 选择结果存放路径(MAGMAsoft 下) 取解析方案名称 回车键 OK 出现新对话框 图(2_3)默认系统选择直接按红框所标的键,直到图(2_4),按OK 键结束创建 专案操作。如图(2_5)的路径,把建立好的.stl 档存在CMD 文件夹下。 2、前处理 2-1 、材质群组介绍 专案名称 .stl 档

图(2_6) 在载入时一定要确保重力方向向上,如图(2_6)所示。一般在实体建模时便给出正确的重力方向。如果方向错误也可在MAGMA 内修改。(见后面说明) 砂模可以在建构实体时绘出,也可以在MAGMA 内绘制出。后面有进一步说明。 2-2、OVERLAY 原理 图(2_7) 图(2_8) 在建构实体时有一些区域重合。如图(2_7),ingate 连接cast 和gating ,其和两者都有交接的部分。我们希望各部分独立不干涉,保证分析的精确。利用overlay 原理切割重合区域。如图(2_8)排在前面的ingate 被排在后面的gating 和cast 切割。在载入.stl 档后需利用此原理进行排序。 2-3、载入.stl 档 接上动把.stl 档存在CMD 文件夹下后,在创建专案的界面(图(2_1))按下preprocess 键, CA VITY INSERT CAST INGATE GATING 1. CAST 2. INGATE 3. GATING 1、 砂模(sandm ) 2、 灌口(inlet ) 3、 浇道(gating ) 4、 浇道(gating ) 5、 冒口(feeder ) 6、 冒口(feeder ) 7、 入水口(ingate ) 8、 入水口(ingate ) 9、 砂芯(core ) 10、 冷铁(chill ) 11、 铸件(cast ) Inlet Gating Gating Feeder Core chill Ingate Z 轴正向 CA VITY INSERT CAST INGATE GATING 1. INGATE 2. GATING 3. CAST 排序

ProCAST软件的特点及其在铸件成形过程中的应用Function of FEM Software ProCAST and Application in Casting 胡红军 (重庆工学院材料科学与工程学院,重庆400050) 摘 要:介绍了商品化有限元软件P ro CA ST的组成模块、功能以及在铸件成形、缺陷预测方面的应用。 关键词:有限元模拟;Pr oCA ST;凝固模拟;缺陷预测 中图分类号:T G244 文献标识码:B 文章编号:1001-3814(2005)01-0070-02 Pr oCAST软件从1985年开始将最先进的有限元技术用在铸造模拟中,有效地提高了铸造工艺的正确性。借助于ProCAST系统,铸造工程师在完成铸造工艺编制之前,就能够对铸件在形成过程中的流场、温度场和应力场进行仿真分析并预测铸件的质量、优化铸造设备参数和工艺方案,通过对金属流动过程的模拟,可以精确显示浇不足、冷隔、裹气和热节的位置及残余应力和变形的大小,准确地预测缩孔缩松和微观组织。 1 ProCAST软件的组成模块 Pro CA ST是针对铸造过程进行流动-传热-应力耦合作出分析的系统,共有8个模块,用户可以比较灵活地租用或购买这些模块。对于普通用户,一般应有传热分析及前后处理、流动分析、应力分析和网格划分等基本模块。对于铸造模拟有更高要求的用户则需要有更多功能的其它模块,例如热辐射分析,显微组织分析,电磁感应分析,反向求解,应力分析等模块。这些模块既可以一起使用,也可以根据用户需要有选择地使用。 2 ProCAST软件的特点 2.1 可重复性 即使一个工艺过程已经平稳运行几个月,意外情况也有可能发生。由于铸造工艺参数繁多而又相互影响,因而在实际操作中长时间连续监控所有的参数是不可能的。任何看起来微不足道的某个参数的变化都有可能影响到整个系统,但又不可能在车间进行全部针对各种参数变化的试验。ProCAST可以让铸造工程师快速检查每个参数的影响,从而得到可重复的、连续平稳生产的参数范围。 2.2 可虚拟试验 在新产品市场定位之后,就应开始进行生产线的开发和优化。ProCAST可以虚拟试验各种革新设计而取之最优。因此大大减少工艺开发时间,同时又把成本降到最低。 2.3 灵活性大 ProCAST采用基于有限元法(FEM)的数值计算方法,与有限差分法相比,具有较大的灵活性,特别适用于模拟复杂铸件成型过程中的各种物理现象。 2.4 模拟功能强大 ProCAST作为针对铸造过程进行流动、传热、应力求解的软件包,能够模拟铸造过程中绝大多数问题和许多物理现象。在铸造过程分析方面,ProCAST提供了能够考虑气体、过滤、高压、旋转等对铸件充型的影响,能够模拟出气化模铸造、低压铸造、压力铸造、离心铸造等几乎所有铸造工艺的充型过程,并且对注塑、压制腊模、压制粉末等的充型过程进行模拟;在传热分析方面,ProCAST能够对热传导、对流和辐射等三种传热方式进行求解,尤其是引入最新“灰体净辐射法”模型,使ProCAST擅长于解决精铸及单晶铸造问题;在应力分析方面,通过采用弹塑性和粘塑性及独有的处理铸件/铸型热和机械接触界面的方法,使其具有分析铸件应力、变形的能力;在电磁分析方面,Pro CA ST 可以分析铸造过程所涉及的感应加热和电磁搅拌等。以上的分析可以获得铸造过程的各种现象、铸造缺陷形成及分布、铸件最终质量的模拟和预测。 2.5 界面人性化 ProCAST的前后处理完全基于Window s的用户界面,通过提供交互菜单、数据库和多种对话框完成用户信息的输入。ProCAST具有全面的在线帮助,具有良好的用户界面;通过提供和通用机械CAD系统的接口,可直接获取铸件实体模型的IGES文件或通用CAE系统的有限元网格文件;可以将模拟结果直接输出到CAD系统接口,尤其可以通过I-DEAS直接读取 70 APPLICATION Hot W orking Technology 2005No.1 收稿日期:2004-10-27 作者简介:胡红军(1976-),男,湖北人,讲师,硕士,现从事材料成型 CAD/CAE软件研究和开发。

铸造生产的工艺流程 铸造生产是一个复杂的多工序组合的工艺过程,它包括以下主要工序: 1)生产工艺准备,根据要生产的零件图、生产批量和交货期限,制定生产工艺方案和工艺文件,绘制铸造工艺图; 2)生产准备,包括准备熔化用材料、造型制芯用材料和模样、芯盒、砂箱等工艺装备; 3)造型与制芯; 4)熔化与浇注; 5)落砂清理与铸件检验等主要工序。 成形原理 铸造生产是将金属加热熔化,使其具有流动性,然后浇入到具有一定形状的铸型型腔中,在重力或外力(压力、离心力、电磁力等)的作用下充满型腔,冷却并凝固成铸件(或零件)的一种金属成形方法。 图1 铸造成形过程

铸件一般作为毛坯经切削加工成为零件。但也有许多铸件无需切削加工就能满足零件的设计精度和表面粗糙度要求,直接作为零件使用。 型砂的性能及组成 1、型砂的性能型砂(含芯砂)的主要性能要求有强度、透气性、耐火度、退让性、流动性、紧实率和溃散性等。 2、型砂的组成型砂由原砂、粘接剂和附加物组成。铸造用原砂要求含泥量少、颗粒均匀、形状为圆形和多角形的海砂、河砂或山砂等。铸造用粘接剂有粘土(普通粘土和膨润土)、水玻璃砂、树脂、合脂油和植物油等,分别称为粘土砂,水玻璃砂、树脂砂、合脂油砂和植物油砂等。为了进一步提高型(芯)砂的某些性能,往往要在型(芯)砂中加入一些附加物,如煤份、锯末、纸浆等。型砂结构,如图 2 所示 图2 型砂结构示意图 工艺特点 铸造是生产零件毛坯的主要方法之一,尤其对于有些脆性金属或合金材料(如各种铸铁件、有色合金铸件等)的零件毛坯,铸造几乎是唯一的加工方法。与其它加工方法相比,铸造工艺具有以下特点: 1)铸件可以不受金属材料、尺寸大小和重量的限制。铸件材料可以是各种铸铁、铸钢、铝合金、铜合金、镁合金、钛合金、锌合金和各种特殊合金材料;铸件可以小至几克,大到数百吨;铸件壁厚可以从0.5 毫米到1 米左右;铸件长度可以从几毫米到十几米。 2)铸造可以生产各种形状复杂的毛坯,特别适用于生产具有复杂内腔的零件毛坯,如各种箱体、缸体、叶片、叶轮等。 3)铸件的形状和大小可以与零件很接近,既节约金属材料,又省切削加工工时。 4)铸件一般使用的原材料来源广、铸件成本低。 5)铸造工艺灵活,生产率高,既可以手工生产,也可以机械化生产。 铸件的手工造型手工造型的主要方法砂型铸造分为手工造型(制芯)和机器造型(制芯)。手工造型是指造型和制芯的主要工作均由手工完成;机器造型是指主要的造型工作,包括填砂、紧实、起模、合箱等由造型机完成。泊头铸造工量具友介绍手工造型的主要方法:手工造型因其操作灵活、适应性强,工艺装备简单,无需造型设备等特点,被广泛应用于单件小批量生产。但手工造型生产率低,劳动强度较大。手工造型的方法很多,常用的有以下几种: 1.整模造型 对于形状简单,端部为平面且又是最大截面的铸件应采用整模造型。整模造型操作简便,造型时整个模样全部置于一个砂箱内,不会出现错箱缺陷。整模造型适用于形状简单、最大截面在端部的铸件,

Magma操作 STL导入 点击“preprocessor”进入“MAGMApre”界面,依次导入相应的构件,保存。

Mesh划分网格 如上图所示,Magma共提供以上四种划分网格方法:自动划分、标准划分、高级、高级2。其中,自动划分是指用户自己制定划分的总的网格数,Magma自动进行适当的调整划分实体,标准划分是指铸型等不需要很高精度的部分进行的一种比较粗略的划分,如果需要对某一部分进行更细的划分,那么用户可以在“高级”中进行制定网格大小,甚至可以在“高级2”中对更进一步的某些部分进行更细的网格划分。 自动划分是用户可以制定计算部分的大约网格数、是否生成壳、是否核心划分、是否针对解法5进行划分。 Solver5是一种针对复杂结构铸件的网格划分方法。 1.2.4 网格划分 1.根据网格总量划分 1)打开选择功能表enmeshment,则mesh generation的视窗就出现; 2)选择automatic ,输入网格总数量; 3)选择generate 划分。

按照网格总数划分 2.根据单元网格三维尺寸划分 标准高级更高级 1)操作步骤: (1)选择功能表enmeshment,则mesh generation的视窗即出现;

(2)选择standard模式定义标准的网格化参数(如图 1.2.4-2); (3)若standard模式不符划分需求,选择advanced和advanced2模式 ,来局部区域细分; 依据个人需求,改变预设的参数,参数说明后面3)中叙述。 (4)选择calculate,测试产生网格数; (5)假如接受测试结果,选择generate正式产生网格。 网格数量 2)划分准则 1、Wall thichness— 网格划分最小结构厚度。 2、Accuracy— 精度 3、Element size— 网格大小 4、Option。 其中Wall thichness和Element size一般设成一样大小。 3)参数说明 (1)wall thickness(壁厚) ─粗分网格; 几何中只要有壁厚小于设定值的地方就不会有网格产生,单位是mm 。

熔模铸造工艺流程 模具制造 制溶模及浇注系 统 模料处理 模组焊接 模组清洗 上涂料及撒砂 涂料制备 重

复 型壳干燥(硬化 多 次 脱蜡 型壳焙烧 浇注 熔炼 切 割 浇 口 抛 光 或 机

工 钝化 修整焊补 热处理 最后清砂 喷丸或喷砂 磨内

口 震 动 脱 壳 模料 制熔模用模料为日本牌号:K512模料 模料主要性能: 灰分≤0.025% 铁含量灰分的10% ≤0.0025% 熔点 83℃-88℃(环球法)60℃±1℃ 针入度 100GM(25℃)3.5-5.0DMM 450GM(25℃)14.0-18.0DMM 收缩率 0.9%-1.1% 比重 0.94-0.99g/cm3 颜色新蜡——兰色、深黄色 旧蜡——绿色、棕色

蜡(模)料处理 工艺参数: 除水桶搅拌时温度 110-120℃ 搅拌时间 8-12小时 静置时温度 100-110℃ 静置时间 6-8小时 静置桶静置温度 70-85℃ 静置时间 8-12小时 保温箱温度 48-52℃ 时间 8-24小时 二、操作程序 1、从脱蜡釜泄出的旧蜡用泵或手工送到除水桶中,先在105-110℃下置6-8小时沉淀,将水分泄掉。 2、蜡料在110-120℃下搅拌8-12小时,去除水份。 3、将脱完水的蜡料送到70-85℃的静置桶中保温静置桶中保温静置8-12小时。 4、也可将少量新蜡加入静置桶中,静置后清洁的蜡料用手工灌到保温箱蜡缸中,保温温度48-52℃,保温时间8-24小时后用于制蜡模。

5、或把静置桶中的回收蜡料输入到气动蜡模压注机的蜡桶中,保温后压制浇道。 三、操用要点 1、严格按回收工艺进行蜡料处理。 2、除水桶、静置桶均应及时排水、排污。 3、往蜡缸灌蜡时,蜡应慢没缸壁流入,防止蜡液中进入空气的灰尘。 4、蜡缸灌满后应及时盖住,避免灰尘等杂物落入。 5、经常检查每一个桶温,防止温度过高现象发生。 6、作业场地要保持清洁。 7、防止蜡液飞溅。 8、严禁焰火,慎防火灾。 压制蜡(熔)模 一、工艺参数 室温20-24℃压射蜡温50-55℃ 压射压力0.2-0.5Mpa 保压时间10-20S 冷却水温度15±3℃ 二、操作程序

PROCAST ProCAST由法国ESI公司开发的综合的铸造过程软件解决方案,有20多年的历史,提供了很多模块和工程工具来满足铸造工业最富挑战的需求。基于强大的有限元分析,它能够预测严重畸变和残余应力,并能用于半固态成形,吹芯工艺,离心铸造,消失模铸造、连续铸造等特殊工艺。 procast 百科名片 ProCast软件界面 ProCAST由法国ESI公司开发的综合的铸造过程软件解决方案,有20多年的历史,提供了很多模块和工程工具来满足铸造工业最富挑战的需求。基于强大的有限元分析,它能够预测严重畸变和残余应力,并能用于半固态成形,吹芯工艺,离心铸造,消失模铸造、连续铸造等特殊工艺。 目录 适用范围材料数据库 模拟分析能力 分析模块 ProCAST特点 模拟过程 展开 适用范围 材料数据库 模拟分析能力 分析模块 ProCAST特点 模拟过程 展开 ProCast应用(10张) 编辑本段适用范围 ProCAST适用于砂型铸造、消失模铸造、高压铸造、低压铸造、重力铸造、

软件操作界面 倾斜浇铸、熔模铸造、壳型铸造、挤压铸造、触变铸造、触变成形、流变铸造。由于采用了标准化、通用的用户界面,任何一种铸造过程都可以用同一软件包ProCAST进行分析和优化。它可以用来研究设计结果,例如浇注系统、通气孔和溢流孔的位置,冒口的位置和大小等。实践证明,ProCAST可以准确地模拟型腔的浇注过程,精确地描述凝固过程。可以精确地计算冷却或加热通道的位置以及加热冒口的使用。 编辑本段材料数据库 ProCAST可以用来模拟任何合金,从钢和铁到铝基、钴基、铜基、镁基、镍基、钛基和锌基合金,以及非传统合金和聚合体。ESI旗下的热物理仿真研究开发队伍汇集了全球顶尖的五十多位冶金、铸造、物理、数学、计算力学、流体力学和计算机等多学科的专家,专业从事ProCAST和相关热物理模拟产品的开发。得益于长期的联合研究和工业验证,使得通过工业验证的材料数据库不断地扩充和更新,同时,用户本身也可以自行更新和扩展材料数据。除了基本的材料数据库外,ProCAST还拥有基本合金系统的热力学数据库。这个独特的数据库使得用户可以直接输入化学成分,从而自动产生诸如液相线温度、固相线温度、潜热、比热和固相率的变化等热力学参数。 编辑本段模拟分析能力 ProCAST可以分析缩孔、裂纹、裹气、冲砂、冷隔、浇不足、应力、变形、模具寿命、工艺开发及可重复性。ProCAST几乎可以模拟分析任何铸造生产过程中可能出现的问题,为铸造工程师提供新的途径来研究铸造过程,使他们有机会看到型腔内所发生的一切,从而产生新的设计方案。其结果也可以在网络浏览器中显示,这样对比较复杂的铸造过程能够通过网际网络进行讨论和研究。 编辑本段分析模块 ProCAST是针对铸造过程进行流动一传热一应力耦合作出分析的系统。它主要由8个模块组成:有限元网格划分MeshCAST基本模块、传热分析及前后处理(Base License)、流动分析(Fluid flow)、应力分析(Stress)、热辐射分析(Radiation)、显微组织分析(Micromodel)、电磁感应分析(Electromagnetics)、反向求解(Inverse),这些模块既可以一起使用,也可以根据用户需要有选择地使用。对于普通用户,ProCAST应有基本模块、流动分析模块、应力分析模块和网格划分模块。 1)传热分析模块 本模块进行传热计算,并包括ProCAST的所有前后处理功能。传热包括

熔模铸造过程数值模拟 —国外精铸技术进展述评 北京航空航天大学陈冰 20世纪90年代以来,国外一大批商业化铸造过程数值模拟软件的出现,标志着此项技术已完全成熟并进入实用化阶段,有相当一部分已成功地用于熔模铸造。其中,A FSolid (3D)(美国), PASSAGF/POWERCAST(美国)、MAGMA(德国)、PAM-CAST(法国)、ProCAST(美国)等最具代表性。尤其值得一提的是由美国UES公司开发的ProCAST,和美国铸造师协会(American Foundrymen's Society)开发的 AFSolid(3D),它们代表了二种不同类型的软件系统。 一. 熔模精密铸造过程数值模拟的佼佼者——ProCAST 早在1985年,美国UES Software Co.便以工程工作站/Unix为开发平台,着手开发ProCAST[1]。为了保证模拟结果的准确性,ProCAST一开始就采用有限元方法(FEM)作为模拟的核心技术。自1987年起,开发用于熔模铸造(精铸)的专业模块。1990年后,位于瑞士洛桑的Calcom SA和瑞士联邦科技研究院也参加ProCAST部分模块的开发工作。2002年,UES Software和Calcom SA先后加盟ESI 集团(法国)。通过联合,ESI集团在虚拟制造领域的领先地位进一步增强。 现在,ProCAST也有微机/Windows或Windows NT版本。三维几何造型模块支持IGES、STEP、STL 或Parasolids等标准的CAD文件格式。Meshcast模块能自动生成有限元网格。它的凝固分析模块可以准确计算和显示合金液在凝固过程的温度场、凝固时间,以及固相率变化,同时,从孤立液相区、缩孔/缩松体积分数、缩孔/缩松Nyiama (新山英辅)判据等三方面,帮助铸造工程师分析判断缩孔/缩松产生的可能性和具体位置(见图1) [2]。针对熔模铸造热壳浇注的特点,ProCAST传热分析模块考虑到热辐射对温度场和铸件凝固过程的影响, 这对于经常需要处理热辐射问题的熔模铸造而言特别重要。例如,对不锈钢人体植入物的凝固过程进行模拟时,发现位于模组中部的铸件由于接收到的辐射热比周边铸件多,因而温度偏高,不利于铸件顺序凝固,容易产生缩孔、缩松[1]。特别值得一提的是,ProCAST特有的辐射分析模块,计及辐射线入射角和遮挡物的影响,模拟对象一旦因相互运动导致辐射线入射角改变或产生遮挡, 该软件将重新自动进行计算,特别适用于定向凝固和单晶铸造。 a) 孤立液相区 b) 缩孔/缩松体积分数 c) Nyiama (新山英辅)判据图1 ProCAST缩孔/缩松判据

引进Procast铸造仿真软件项目建议书

目录 1背景 (4) 2铸造模拟仿真对我院的作用 (5) 2.1铸造仿真对7室的作用 5 2.2铸造仿真对铸钢厂的作用 5 3铸造仿真软件的调研与考核 (6) 4软件开发商法国ESI集团简介 (6) 5Procast软件特点 (7) 6Procast软件效果预评 (25) 6.1三维模型建立 25 6.2网格划分 26 6.3工艺条件与计算参数 26 6.4数值计算 27 6.5结果显示 27

6.6分析及建议 30 7Procast软件在我院使用构想 (32) 7.1铸造模拟解决方案使用部门 32 7.2铸造模拟解决方案硬件需求 32 8Procast软件模块配置建议 (34)

1 背景 长期以来,对于铸造工艺的改进主要依靠经验和试验,一直缺乏一套专业的、有效的方法和手段。模拟是控制设计、制造过程并预测产品早期服役可能出现问题的最好解决方法。当前,有限元理论已十分成熟,相应的模拟商业软件也逐步趋于成熟,并在各行各业逐步发挥其巨大的作用。 现代制造工艺越来越复杂,性能、精度要求也越来越高,依赖试验的设计手段设计费用越来越高,周期越来越长,也越来越不容易保证可靠性。而从一些发达国家的经验来看,仿真技术的应用可以大大减少试验的比重,减少了设计的盲目性,节省巨额的设计费用,设计周期也大大缩短。从我院专业发展的角度看,急需在数值仿真这一方面提高一个层次,实现我院研发能力的跨越式发展。 铸造仿真软件的开发是一项技术含量很高、专业性很强的工作,作为一个设计单位,自行开发不切实际。国内一些专业单位开发的同类产品在实用性、规范性和易用性等方面都有不足。ESI集团的ProCAST是业界领先的铸造过程模拟软件,基于强大有限元求解器和高级选项,提供高效和准确的求解来满足铸造业的需求。与传统的尝试-出错-修改方法相比,ProCAST是减少制造成本,缩短开发时间,以及改善铸造过程质量的重要的、完美的解决方案。

铸造工艺设计: 就是根据铸造零件的结构特点,技术要求,生产批量和生产条件等,确定铸造方案和工艺参数,绘制铸造工艺图,编制工艺卡等技术文件的过程.设计依据: 在进行铸造工艺设计前,设计者应掌握生产任务和要求,熟悉工厂和车间的生产条件,这些是铸造工艺设计的基本依据.设计内容: 铸造工艺设计内容的繁简程度,主要决定于批量的大小,生产要求和生产条件.一般包括下列内容: 铸造工艺图,铸件(毛坯)图,铸型装配图(合箱图),工艺卡及操作工艺规程.设计程序: 1零件的技术条件和结构工艺性分析;2选择铸造及造型方法;3确定浇注位置和分型面;4选用工艺参数;5设计浇冒口,冷铁和铸肋;6砂芯设计;7在完成铸造工艺图的基础上,画出铸件图;8通常在完成砂箱设计后画出;9综合整个设计内容.铸造工艺方案的内容: 造型,造芯方法和铸型种类的选择,浇注位置及分型面的确定等.铸件的浇注位置是指浇注时铸件在型内所处的状态和位置.分型面是指两半铸型相互接触的表面.确定砂芯形状及分盒面选择的基本原则,总的原则是: 使造芯到下芯的整个过程方便,铸件内腔尺寸精确,不至造成气孔等缺陷,使芯盒结构简单.1保证铸件内腔尺寸精度;2保证操作方便;3保证铸件壁厚均匀;4应尽量减少砂芯数目;5填砂面应宽敞,烘干支撑面是平面;6砂芯形状适应造型,制型方法.铸造工艺参数通常是指铸型工艺设计时需要确定的某些数据.1铸件尺寸公差: 是指铸件各部分尺寸允许的极限偏差,它取决于铸造工艺方法等多种因素.2主见重量公差定义为以占铸件公称质量的百分率为单位的铸件质量变动的允许值.3机械加工余量: 铸件为保证其加工面尺寸和零件精度,应有加工余量,即在铸件工艺设计时预先增加的,而后在机械加工时又被切去的金属层厚度,称为机械加工余量,简称加工余量.代号用MA,由精到粗分为ABCDEFGH和J9个等级。

目录 1背景 长期以来,对于铸造工艺的改进主要依靠经验和试验,一直缺乏一套专业的、有效的方法和手段。模拟是控制设计、制造过程并预测产品早期服役可能出现问题的最好解决方法。当前,有限元理论已十分成熟,相应的模拟商业软件也逐步趋于成熟,并在各行各业逐步发挥其巨大的作用。 现代制造工艺越来越复杂,性能、精度要求也越来越高,依赖试验的设计手段设计费用越来越高,周期越来越长,也越来越不容易保证可靠性。而从一些发达国家的经验来看,仿真技术的应用可以大大减少试验的比重,减少了设计的盲目性,节省巨额的设计费用,设计周期也大大缩短。从我院专业发展的角度看,急需在数值仿真这一方面提高一个层次,实现我院研发能力的跨越式发展。 铸造仿真软件的开发是一项技术含量很高、专业性很强的工作,作为一个设计单位,自行开发不切实际。国内一些专业单位开发的同类产品在实用性、规范性和易用性等方面都有不足。ESI集团的ProCAST是业界领先的铸造过程模拟软件,基于强大有限元求解器和高级选项,提供高效和准确的求解来满足铸造业的需求。与传统的尝试-出错-修改方法相比,ProCAST是减少制造成本,缩短开发时间,以及改善铸造过程质量的重要的、完美的解决方案。

2铸造模拟仿真对我院的作用 引进ProCAST软件,从短期来看会提高设计和工艺制造水平,在当前在研项目中立即产生效益;而从长远来看,制造工艺计算和仿真手段的大量应用必将彻底改变我院原有的制造工艺方式,最终提高我院铸造工艺的整体水平。 2.1铸造仿真对xx室的作用 xx室目前有很多钛合金铸件的铸造过程需要模拟来解决,其主要原因是:一、采用传统的试错法,费用昂贵、周期太长;二新产品大多没有经验可以借鉴,院以工艺摸索时间比较长,尤其是一些钛合金材料。 2.2铸造仿真对铸钢厂的作用 铸钢厂目前某些件的铸造出品率不是很高,引进铸造模拟仿真软件将大大节省提高铸钢厂的铸造工艺出品率和工艺水平,大大缩短生产周期,有效的提高劳动生产率。 另外铸造模拟仿真对于我院技术的传承也很有帮助,通过仿真我们可以将铸造技术和经验进行科学的直观的描述和记录,使得过去的一些抽象的经验变为简单明了的纸面文档进行记载和保存,有利于铸造技术的延续和资源共享。 3铸造仿真软件的调研与考核 经过上述分析,铸造仿真软件的引入是十分必要的,它对我院的虚拟制

消失模铸造工艺流程及车间环境状况分析消失模铸造简称EPC,又称气化模铸造或实型铸造。它是采用泡沫塑料模样代替普通模样紧实造型,造好铸型后不取出模样、直接浇入金属液,在高温金属液的作用下,泡沫塑料模样受热气化、燃烧而消失,金属液取代原来泡沫塑料模样占据的空间位置,冷却凝固后即获得所需的铸件。 消失模铸造工艺简图: 消失模铸造生产线的工艺流程分为白区与黑区两大部分。 一、白区工艺流程: 首先根据铸件的材质以及壁厚选择适合它的原始珠粒。将原始珠粒按定量加入间歇式予发机中进行预发泡,使其达到工艺要求的密

度,通过予发机硫化床干燥后发送到熟化仓内进行熟化。熟化后的珠粒运送到成型间,将珠粒注入到成型机上的模具中,通蒸汽将其膨胀融解成型,形成铸件模样,通冷水进行冷却降温,使白模具有一样的强度,这时成型机起模人工取出白模放到白模烘干车上,运输至热风隧道通过式烘干室进行烘干。白模烘干车在烘干室轨道上行走,每推进室内一车,在另一端顶出一车,以此循环。烘干室采用热风强制循环系统,烘干室内的温度及湿度通过PLC自动控制达到工艺要求,大大提高了生产效率,并节约能源。白模烘干后运输到组模间组装、粘结浇冒口。组装好的白模运输至一次涂料间浸刷涂料,不同材质的铸件选择不同的涂料配方,将原材料放入涂料搅拌机中进行搅拌,达到工艺要求时间后测试涂料密度,经测试合格后再放入涂料槽中供工人使用。将浸刷好的白模放到烘干车上运输至黄模一次烘干室进行烘干,烘干后的黄模运输到二次涂料间进行二次浸刷涂料,达到工艺要求的涂层厚度,再运输至黄模二次烘干室进行烘干、修补。经过二次烘干后的黄模用烘干车运输到黑区造型工部进行填箱、造型,烘干车空车返回成型间。至此白区工艺流程全部结束。 二、黑区工艺流程: 1、造型工部: 造型工部由两条造型线和一条回箱线组成,砂箱的循环运行是由砂箱轨道、手动变轨车来完成,每一条生产线由工艺要求的砂箱数量组成。每一条造型线由一台2吨单维振实台,两台4吨变频三维振实台组成。造好型的砂箱依次进入两条浇注冷却线,浇注冷却线由真空对接机组成。浇注冷却线进入一定数量砂箱后真空对接机自动对接、人工浇注。浇注完成后进行保压冷却,保压后真空对接机复位,撤真空,保压结束后进入冷却段进行冷却。在这两条浇注线浇注的同时,造型线造好型的砂箱依次进入令外两条浇注线等待浇注,并重复前两条浇注线的动作,以此循环。 本造型工部采用BSZ-04k变频三维振实台,其结构及工作原理:

ProCAST凝固模拟简介 1.1 序 ProCAST软件是由美国USE公司开发的铸造过程的模拟软件,采用基于有限元(FEM)的数值计算和综合求解的方法,对铸件充型、凝固和冷却过程中的流场、温度场、应力场、电磁场进行模拟分析。 1.2 ProCAST适用范围 ProCAST适用于砂型铸造、消失模铸造; 高压、低压铸造; 重力铸造、倾斜浇铸、熔模铸造、壳型铸造、挤压铸造; 触变铸造、触变成型、流变铸造。 由于采用了标准化的、通用的用户界面,任何一种铸造过程都可以用同一软件包ProCAST TM进行分析和优化。它可以用来研究设计结果,例如浇注系统、通气孔和溢流孔的位置,冒口的位置和大小等。实践证明ProCAST TM可以准确地模拟型腔的浇注过程,精确地描述凝固过程。可以精确地计算冷却或加热通道的位置以及加热冒口的使用。 1.3 ProCAST 材料数据库 ProCAST TM可以用来模拟任何合金,从钢和铁到铝基、钴基、铜基、镁基、镍基、钛基和锌基合金,以及非传统合金和聚合体。 ESI旗下的热物理仿真研究开发队伍汇集了全球顶尖的五十多位冶金、铸造、物理、数学、计算力学、流体力学和计算机等多学科的专家,专业从事ProCAST 和相关热物理模拟产品的开发。得益于长期的联合研究和工业验证,使得通过工业验证的材料数据库不断地扩充和更新,同时,用户本身也可以自行更新和扩展材料数据。 除了基本的材料数据库外,ProCAST还拥有基本合金系统的热力学数据库。这个独特的数据库使得用户可以直接输入化学成分,从而自动产生诸如液相线温度、固相线温度、潜热、比热和固相率的变化等热力学参数。 1.4 ProCAST 模拟分析能力 可以分析缩孔、裂纹、裹气、冲砂、冷隔、浇不足、应力、变形、模具寿命、工艺开发及可重复性。 ProCAST几乎可以模拟分析任何铸造生产过程中可能出现的问题,为铸造工程师提供新的途径来研究铸造过程,使他们有机会看到型腔内所发生的一切,从而产生新的设计方案。其结果也可以在网络浏览器中显示,这样对比较复杂的铸造过程能够通过网际网络进行讨论和研究。 1.4.1缩孔 缩孔是由于凝固收缩过程中液体不能有效地从浇注系统和冒口得到补缩造成的。由于冒口补缩不足而导致了很大的内部收缩缺陷。ProCAST可以确认封闭液体的位置。使用特殊的判据,例如宏观缩孔或Niyama判据来确定缩孔缩松是否会在这些敏感区域内发生。同时ProCAST可以计算与缩孔缩松有关的补缩长度。在砂型铸造中,可以优化冒口的位置、大小和绝热保温套的使用。在压铸中,ProCAST可以详细准确计算模型中的热节、冷却加热通道的位置和大小,以及溢流口的位置。 1.4.2裂纹 铸造在凝固过程中容易产生热裂以至在随后的冷却过程中产生裂纹。利用热应力分析,ProCAST TM可以模拟凝固和随后冷却过程中产生的裂纹。在真正的生产之前,这些模拟结果可以用来确定和检验为防止缺陷产生而尝试进行的各种

铸造模拟软件procast使用指南 铸造模拟软件ProCast使用指南编制日期:2009-2-18 编者: 版次:01 第 1 页共 56 页 铸造模拟软件ProCast 使用指南 编制: 审核: 批准: 声明:此设计指南仅供………内部使用,切勿外传。 铸造模拟软件ProCast使用指南 编制日期:2009-2-18 编者: 版次:01 第 2 页共 56 页 目录 1 序言……………………………………………………………………………………………

....................3 2 ProCa st软件主界面. (3) 2.1 ProCast适用范围 (4) 2.2 ProCast模拟分析能力 (4) 2.3 ProCast分析模块....................................................................................................5 3 ProCast和常用软件的接口. (9) 3.1 ProE网格划分 (9) 3.2 GeoMesh前处理 (12) 4 网格处理模块MeshCast 的 (16) 4.1 Open (17) 4.2 Repair (17)

4.3 在修补环境中生成表面网格模型 (19) 4.4 在Meshing environment 中编辑表面网格 (19) 4.5 Generate Tet Mesh (21) 5 前处理模块PreCast (23) 5.1 Geometry (23) 5.2 Materials (23) 5.3 Interface (24) 5.4 Boundary Conditions (24) 5.5 Process (26)

Coupled Thermal-fluids-stress Analysis of Castings Authors: Mark Samonds, Ph.D., J. Z. Zhu, Ph.D. Affiliation: UES Software Inc., Annapolis, MD, USA Abstract This paper will consider some of the issues encountered in the application of a combined eulerian-lagrangian finite element method to shape and continuous castings. The stability and accuracy of thermo-mechanical contact algorithms will be discussed. Appropriate selection of constitutive models for casting alloys and mold materials will be treated, as well as topics concerning fluid-mechanical coupling.

Introduction The importance and range of applicability of stress analysis in casting simulation has been noted by many authors. Accurate stress results, both in a relative and absolute sense, depend on a number of factors. We will focus on three in particular; 1) use of an appropriate material model, 2)the thermal/mechanical contact algorithm, and 3) issues surrounding the coupling of stress with filling. Material Models In order to simulate a variety of materials, several mechanical material models have been adopted in ProCAST. For cast parts and molds, the models include a thermo-elasto-viscoplastic model of the Perzyna type [1], a thermo-elastoplastic counterpart and an elastic model. In addition, a rigid body model and a vacant model are also available for mold materials. The elastoplastic model and elasto-viscoplastic model, in which all the parameters and functions are temperature dependant, are described in the following. We shall start with the constitutive equations of the elastoplastic model. A modification in the flow rule will lead to the elasto-viscoplastic model.Elastoplasticity The rate representation of the total strain in elastoplastic model is given by The linear isotropic elastic response is described by A generalized von Mises yield function, is used in the numerical computations, where the deviatoric stress is given by T p e εεεε &&&&++=)(:T p εεE σ ε&&&&--=ly. respective rate strain thermal the and rate strain plastic the rate, strain elastic the are tensor, ve constituti elastic the is Where T p e εεε E &&&,,k --= x s 2 3f σI σs tr 3 1-=.0,=??=f f p condition,y consistenc the of aid the with determined be to multiplier plastic the is where of form the has rule flow plastic assumed The g g σ ε &hardening. isotropic zes characteri and hardening kinematic the controls which stress back the is k x