第一章过程控制仪表课程设计的目的意义

1.1 设计目的

本次课程设计是为《过程控制仪表》课程而开设的综合实践教学环节,是对《现代检测技术》、《自动控制理论》、《过程控制仪表》、《计算机控制技术》等前期课堂学习内容的综合应用。本设计主要是通过对典型工业生产过程中常见的典型工艺参数的测量方法、信号处理技术和控制系统的设计,掌握测控对象参数检测方法、变送器的功能、测控通道技术、执行器和调节阀的功能、过程控制仪表的PID控制参数整定方法,培养学生综合运用理论知识来分析和解决实际问题的能力,使学生通过自己动手对一个工业过程控制对象进行仪表设计与选型,促进学生对仪表及其理论与设计的进一步认识。

本次设计的主要任务是通过对一个典型工业生产过程(如煤气脱硫工艺过程)进行分析,并对其中的液位参数设计其控制系统。设计中要求学生掌握变送器功能原理,能选择合理的变送器类型型号;掌握执行器、调节阀的功能原理,能选择合理的器件类型型号;掌握PID调节器的功能原理,完成液位控制系统的总体设计,并画出控制系统的原理图和系统主要程序框图。通过对过程控制系统的组态和调试,使学生对《过程控制仪表》课程的内容有一个全面的感性认识,掌握常用过程控制系统的基本应用,使学生将理论与实践有机地结合起来,有效的巩固与提高理论教学效果。

1.2 课程在教学计划中的地位和作用

控制仪表与装置是实现生产自动化的重要工具。在自动控制系统中,由检测仪表将生产工艺参数变为电信号或气压信号后,不仅要由仪表显示或记录,让人们了解生产过程的情况,还需将信号传送给控制仪表和装置,对生产过程进行自动控制,使工艺参数符合工艺要求。《过程控制仪表与装置课程设计》作为自动化专业学生选修的一门实验设计基础课程,它为时两周,通过该课程,可以加深自身对现代集散控制系统的全面了解和认识,通过它从而能够深刻的对自己所学理论知识的融会贯通,并学会基本的解决设计中解决一些问题的基本方法。除此之外,它还能锻炼我们团体合作,共同研究的精神和方法,引导我们查询资料和筛选资料,通过自学掌握一些基本知识的技能。因此它在教学计划中有着举足轻重的地位和不可替代的作用。

过程控制仪表是与生产实际紧密联系的实践性很强的课程,课程设计在其教学中起着重要的作用。该实践教学可以提高学生的设计能力、编程组态能力、实践动手能力、分析及解决实际问题的能力,对培养创新型应用人才具有重要意义。

第二章流量控制系统(实验部分)

2.1 控制系统工艺流程

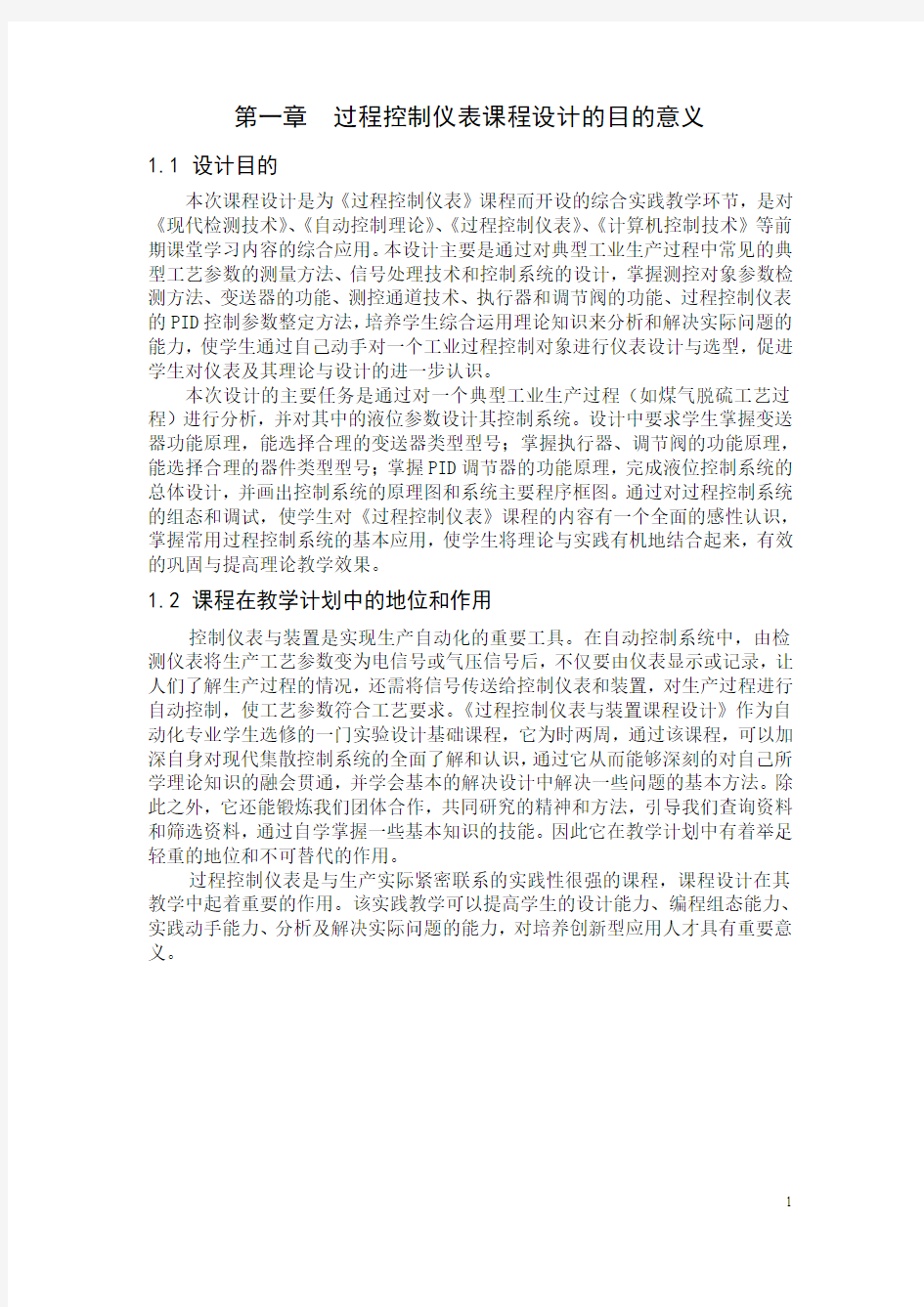

本装置有两个可控制的水流量,一路进夹套,一路进内容器。一般可以从中任选一路流量为主动量,另一路流量为从动量,以此组成单闭环比值控制系统或双闭环比值控制系统。图2.1以进内容器的水流量Q1为主动量,进外容器的水流量Q2为从动量的双闭环比值控制系统。其控制流程工艺图如图2.1所示:

图2.1

图2.2

2.2控制系统的控制要求

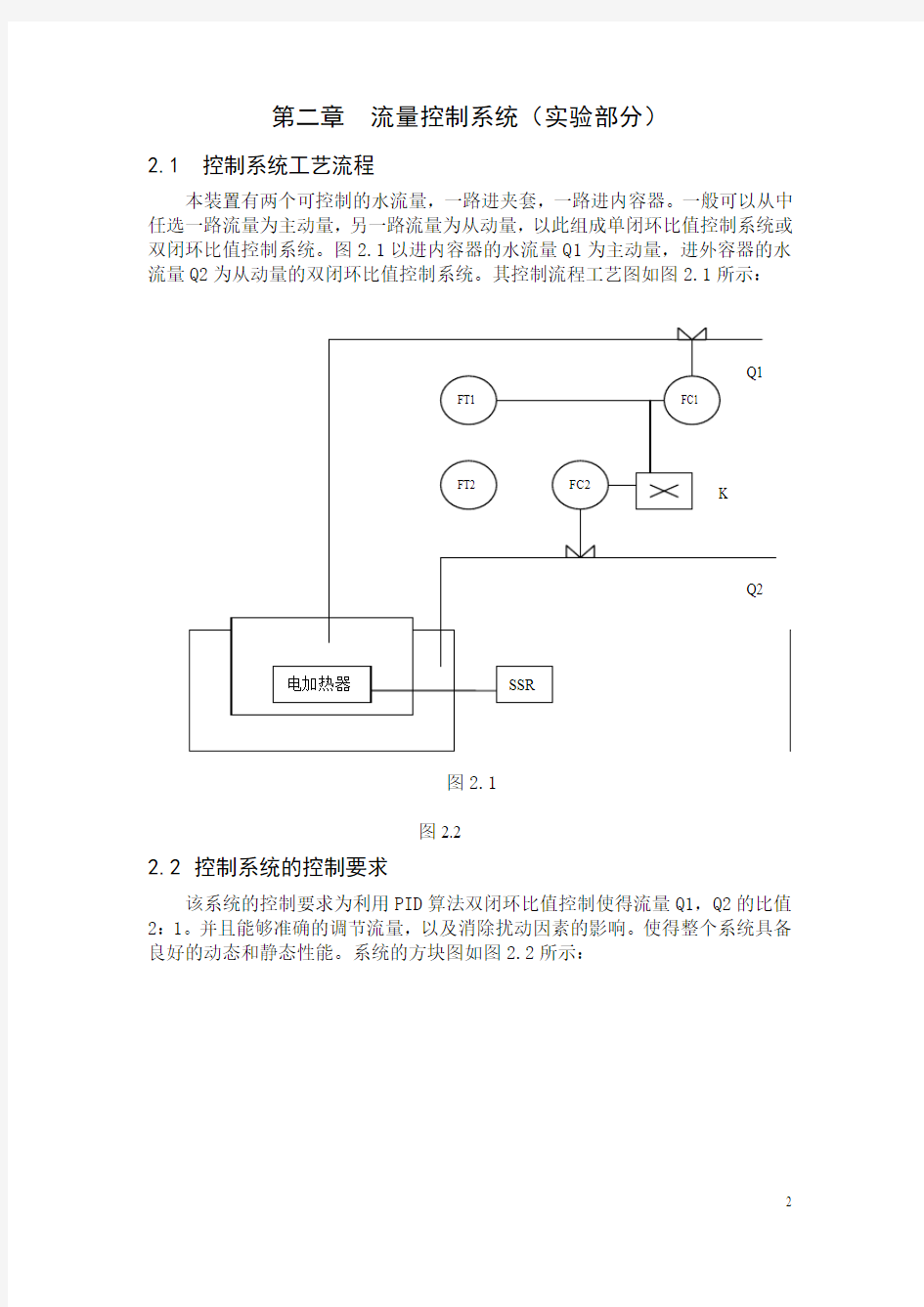

该系统的控制要求为利用PID算法双闭环比值控制使得流量Q1,Q2的比值2:1。并且能够准确的调节流量,以及消除扰动因素的影响。使得整个系统具备良好的动态和静态性能。系统的方块图如图2.2所示:

图2.2

2.3系统的实验调试

PID智能调节仪器集成了最新人工思维控制方法,具有控制响应速度快、超调小、稳定性好等优点,控制精度大大优于普通的PID或模糊调节仪。可适应多种高精度测量控制系统,可根据被控对象自动演算出最佳控制参。采用多种抗干扰措施,是可靠性进一步提高。

可随意改要仪表的输入信号类型。采用最新无跳线技术,只需设定仪表内部参数,即可将仪表从一种输入信号改为另一种输入信号。可分别带有一路控制输出及一路变送输出,适用于各种测量控制场合。

集数字仪表与模拟仪表于一体,可对测量值及控制目标值进行数字量显示,并同时对测量值及控制目标值显示,显示方式为数码显示,使测量值显示更为清晰直观。特点是使用方便,操作简单。性能价格比高。

参数整定操作步骤:

1.熟悉调节面板显示、操作。

2.对调节器以及控制参数进行设定:

控制参数的设定只能在自动控制方式下设置,即在仪表PV测量值显示状态下,按压SET键,仪表转入控制参数设定状态。每按SET键即按照参数设定状态和各参数列表顺序变换参数(一次巡回后随即回至最初项目)。参数设定完毕后,再次按压SET键,4秒后即将设定的参数锁定。

3.对控制目标值SV设定:

在PV显示测量值,SV显示控制目标值的自动控制状态下,按SET键不放,4秒钟之后,即进入控制目标值SV的设定状态。

仪表一级参数列表见表2.1:

表2.1 仪表一级参数列表控制目标值SV的设定值如表2.2所示:

仪表二级参数设定如表2.3

第三章温度控制系统工艺流程及控制要求

3.1控制系统工艺流程

HPF脱硫工艺流程

HPF法脱硫是国内新开发的技术,它是以氨为碱源液相催化氧化脱硫新工艺,采用的催化剂HPF是一种复合催化剂,它对脱硫和再生过程均有催化作用。所产废液完全可以回兑到炼焦煤中,从而大大简化了工艺流程。脱硫、脱氰效率较高,一般可达到塔后煤气含H2S≤100mg/m3,含HCN≤300mg/m3。

HPF法脱硫的工艺流程是:鼓风机后的煤气进入预冷塔与塔顶喷洒的冷却水逆向接触,被冷却为30℃,冷却水从塔下部用泵抽出,送外冷器被低温水冷至28℃送回塔顶循环喷洒。采取部分剩余氨水更新循环冷却水,多余循环水返回机械化氨水澄清槽。

预冷后的焦炉煤气经过两台并联的脱硫塔,从塔顶喷淋脱硫液以吸收煤气中的H2S、HCN(同时吸收氨,以补充脱硫脱氰过程中消耗的氨)。脱H2S后的煤气送入洗涤工段。

两台并联的脱硫塔都有自己独立的再生系统,吸收了H2S、HCN的溶液从塔溜出,经液封槽进入各自独立的反应槽,再经溶液循环泵送入再生塔。同时由空气压缩机送来的压缩空气鼓入再生塔底部,溶液在塔内即得到再生。再生后溶液经液位调节器返回各自对应的脱硫塔循环使用。

浮于再生塔顶的硫泡沫利用位差流入泡沫槽,硫泡沫经泡沫泵送入戈尔膜过滤器分离,清液流入反应槽,硫膏经压缩空气压榨成硫饼装袋外销。为避免脱硫液盐类积累影响脱硫效果,排出少量废液送往配煤。脱硫工艺的流程如图1所示。图中L表示液位;P表示压力;T表示温度;F表示流量;I表示指示;C表示控制;V 表示阀门;Q表示累计。

3.2 设计内容及要求

本设计要求对温度进行控制,控制的对象为:

1.预冷塔中煤气的温度,控制目标30℃。

2.冷却水温度,控制目标为28℃。

温度控制范围:20℃~35℃,控制精度≤0.5℃.

第四章总体设计方案

4.1设计思想

本设计中对温度的控制可以转化为对进出冷却塔冷水流量的控制,整个计过程采用PID控制算法,结合特定的系统加以算法的改进,形成了变速积分PID—积分分离PID控制相结合的自动识别的控制算法。下面对PID算法进行简要介绍:工业生产过程中,对于生产装置的温度、压力、流量、液位等工艺变量常常要求维持在一定的数值上,或按一定的规律变化,以满足生产工艺的要求。PID 控制器是根据PID控制原理对整个控制系统进行偏差调节,从而使被控变量的实际值与工艺要求的预定值一致。不同的控制规律适用于不同的生产过程,必须合理选择相应的控制规律,否则PID控制器将达不到预期的控制效果。

PID控制器(比例-积分-微分控制器),由比例单元 P、积分单元 I 和微分单元 D 组成。通过Kp, Ki和Kd三个参数的设定。PID控制器主要适用于基本线性和动态特性不随时间变化的系统。

P称为调节器的比例带(或称比例度),它是输入相对变化量和输出相对变化量的比值,它表示输出变化范围所对应的输入变化范围。比例调节的作用是能够迅速反应误差,从而减小误差,但不能消除稳态误差,Kp的增大还会引起系统的不稳定。

积分作用的特点是:调节器的输出与偏差的存在时间有关。只要变差处在,输出就会随时间不断增长,直到偏差消除,调节器的输出才不会变化。因此,积分作用能消除静差。但是,积分作用动作缓慢,在偏差出现时,调节器的作用很弱,不能及时克服扰动的影响,致使被调节参数的动态偏差增大,调解过程拖长。

微分作用的特点是:输出只能反应偏差输入的速度,对于一个固定不变的偏差,不管他的数值多大,根本不会有微分作用输出,因此它不能克服静差。当偏差变化很慢,但经长时间积累达到很大的数值时,微分作用也无能为力。

最为理想的控制当属比例-积分-微分控制规律。它集三者之长:既有比例作用的及时迅速,又有积分作用的消除余差能力,还有微分作用的超前控制功能。

当偏差阶跃出现时,微分立即大幅度动作,抑制偏差的这种跃变;比例也同时起消除偏差的作用,使偏差幅度减小,由于比例作用是持久和起主要作用的控制规律,因此可使系统比较稳定;而积分作用慢慢把余差克服掉。只要三个作用的控制参数选择得当,便可充分发挥三种控制规律的优点,得到较为理想的控制效果。

PID控制器调试方法如下:

比例系数的调节:

比例系数P的调节范围一般是:0.1--100. 如果增益值取 0.1,PI D 调节器输出变化为十分之一的偏差值。如果增益值取 100,PID 调节器输出变化为一百倍的偏差值。

可见该值越大,比例产生的增益作用越大。初调时,选小一些,然后慢慢调大,直到系统波动足够小时,再该调节积分或微分系数。过大的P

值会导致系统不稳定,持续振荡;过小的P值又会使系统反应迟钝。合适

的值应该使系统由足够的灵敏度但又不会反应过于灵敏,一定时间的迟缓要靠积分时间来调节。

积分系数的调节:

积分时间常数的定义是,偏差引起输出增长的时间。积分时间设为1秒,则输出变化100%所需时间为 1 秒。初调时要把积分时间设置长些,然后慢慢调小直到系统稳定为止。

微分系数的调节:

微分值是偏差值的变化率。例如,如果输入偏差值线性变化,则在调节器输出侧叠加一个恒定的调节量。大部分控制系统不需要调节微分时间。因为只有时间滞后的系统才需要附加这个参数。如果画蛇添足加上这个参数反而会使系统的控制受到影响。如果通过比例、积分参数的调节还是收不到理想的控制要求,就可以调节微分时间。初调时把这个系数设小,然后慢慢调大,直到系统稳定。在一般的PID控制中,当较大的扰动或大幅度的改变给定值时,由于此时有较大的偏差,以及系统有惯性和滞后,故在微分作用下会产生较大的超调和长时间的波动。特别是对温度这一变化缓慢的过程,该现象就会更加的严重。为此可以采用积分分离的措施,即偏差e(k)较大时,取消积分作用,当偏差较小时才将积分作用投入使用,即:

|e(k)|≥ε,使用PD算法;

|e(k)|<ε,使用PID算法。

4.2 总体设计流程框图

图4.1

第五章硬件设计

5.1硬件设计概要

本系统的任务是对煤气和水的温度进行实时检测和控制,单片机定时对温度进行检测,通过温度传感器把温度值转换成微弱的电信号,该电压经变送器变成4——20mA标准信号,后通过A/D转换得到相应的数字量,再经数字滤波和查表程序得到当前的采样温度T X通过串行通讯送给计算机。将采样温度与设定温度进行比较,如果T X≠T,则按照设计好的PID算法对偏差(采样温度—设定温度)进行运算、处理,得到一个调节量。利用这各调节量对冷却塔中冷却水阀门开度和外冷器的执行机构进行控制,从而达到对煤气温度和冷却水温度控制的要求。

整个控制系统电路由 CPU模块,人机交互模块,采集变送模块和执行机构模块组成。其中,CPU实现温度信号的采集、滤波、算法控制、控制量输出、电源保护以及报警输出等功能;人机交互模块主要是由各种信号灯、控制按键、功能指示和显示器件组成。采集变送模块主要负责对温度信号进行采集,通过温度传感器把温度值转换成微弱的电信号,该电经变送器变成4——20mA标准信号,后通过A/D转换得到相应的数字量,送CPU进行处理。执行机构利用来自CPU 的控制信号对调节阀进行控制,从而实现温度控制。

5.2 硬件选型

5.2.1 CPU的选择

主机选用ATMEL公司的89C51单片机来实现,利用单片机软件编程灵活自由度大的特点,力求用软件完善各种控制算法和逻辑控制。本系统选用的89C51芯片时钟可达12MHz,运算速度快,控制功能完善。其内部具有128字节RAM,而且内部含有4KB的EPROM不需要外扩展存储器,可使系统整体结构更为简单、实用。

5.2.2 采集变送电路设计

数据采集电路主要由AD590,MCl403,0P07,74LS373组成。因为温度信号为低电平缓变信号,对A/D转换速度要求不高,为此,选用实效价廉的ADC0809,而且,还可以根据需要扩展测量8路温度信号。

本系统采用铂电阻Pt100做为温度传感器。铂电阻 Pt100在温度为0℃时输出的阻值为100欧,温度为 100℃时输出的阻值为138.5欧。在0~100℃之间线性变化时输出的阻值也在100~138.5之间几乎线性变化,能够很好地满足系统的要求。由铂电阻 Pt100测量到的电阻信号在输入 A/D口之前,必须经过信号调理电路转换成标准电压信号,信号调理电路如图5.1所示:

图5.1

变送器选用XTR101芯片,它是美国BURR-BROW公司生产的变送器通用电路芯片。

1.组成:由仪用放大器,双匹配电流源和输出驱动电路等三部分组成。

2.性能指标:偏置电压≤30μV,电压漂移≤0.75μV/℃,非线性≤0.01%工作电压:11.6~40VDC,一般采用24VDC温度:-40~+85℃。采用小型14引脚双列直插式封装。它构成热电阻温度变送器的原理图如图5.2所示:

图5.2

本系统采用单片机的I/O线去控制冷却器的通或断,由于要经常地接通和断开,而这些被测控动作都要和强电联系在一起,为避免强电控制电路可能对单片机系统产生严重的干扰,故必须在单片机输出口和驱动电路之间采用光电隔离器,使输入与输出完全绝缘。具体电路如图5.3所示,图中的R0为LED限流电阻,当89C51的P1.0脚为高电平经非门为低电平时,光耦导通,经驱动器后就能驱动加热工作;反之,当89C51的P1.0脚为高电平时,光耦断开,因此不能驱动加热器工作。

图5.3

5.2.3 人机交互模块硬件电路

人机交互的部分主要是键盘和显示电路,键盘和显示器是人/机对话的接口。89C51单片机具有4个8位的I/O,即P0、P1、P2、P3。从原理上说,这4 个口均可用作双向并行I/O接口,但在实际应用中,P0口和P2口常被用作扩展总线,P3口的某些位又常被用作它的第二功能,特别是无ROM型的单片机。所以若一个89C51应用系统需要连接较多的并行输入输出外围设备(如打印机、键盘、显示器等),就必需扩展并行接口。故采用8279芯片进行扩展。INTEL8279是一种通用可编程键盘/显示器接口芯片,可直接与INTEL微型单片机接口,在我们设计的闭环PID 水温控制系统中就采用8279来实现系统的键盘/显示器扩展功能,降低了电路的复杂度,提高了稳定性及可靠性。8279能自动完成键盘输入和显示控制两种功能。键盘控制部分提供一种扫描工作方式,可与64个按键的矩阵键盘连接,能对键盘进行自动扫描、自动消抖、自动识别出按下的键并给出编码。8279提供了按扫描方式工作的显示接口,其内部有一个168的显示缓冲器,能对4位或8位LED自动进行扫描,将显示缓冲器的内容在LED上显示出来。8279通过74LS164译码器扩展2×2键盘、4位显示器。由3—8译码器对SL0﹀SL2译出键扫描线,由另一3—6译码器译出显示器的位扫描线,并采用了编码扫描方式。电路图如图5.4所示:

图5.4

5.2.4 执行机构调节阀的选择

根据生产工艺安全的原则,适宜选用气关式调节阀;根据过程特性与控制要求,宜选用对数流量特性的调节阀。

调节阀的尺寸通常用公称直径D g 和阀座直径d g 表示,它们的确定是合理应用执行器的前提条件。确定调节阀尺寸的主要依据是流通能力,它定义为调节阀全开、阀前后压差为0.1MPa 、流体重度为1g/cm 3时,每小时通过阀门的流体流量(m 3或kg )。可见流通能力直接代表了调节阀的容量。由流体力学理论可知,当流体为不可压缩时,通过调节阀的体积流量为:

式中,α为流量系数,它取决于调节阀的结构形状和流体流动状况,可从有关手册查阅或由实验确定;A 0为调节阀接管截面积;g 为重力加速度;r 为流体重度。 依据流通能力的定义,则有

流通能力C 与调节阀的结构参数有确定的对应关系。这就是确定调节阀尺寸的理论依据

调节阀尺寸的确定过程为根据通过调节阀的最大流量qmax ,r 流体重度 ,以及调节阀的前后压差 p ?,先由式求得最大的流通能力max C ,然后选取大于 max C 的最低级别的C 值,即可依据表5.1确定出D g 和d g 的大小。

表5.1

对于执行器的选择选用智能电动执行器,智能电动执行器按控制电源划分有单相和三相两大类。与传统的电动执行器相比主要有如下特点:

①主要技术指标先进,超过国内现有的DDZ-Ⅱ、Ⅲ型电动执行器,如工作死区、基本误差、回差等指标已达到很高水平。

②采用了微处理器技术和数字显示技术,以智能伺服放大器取代传统的伺服放大器,以数字式操作器取代原有的模拟指针式操作器。它具有功能强,使用方

便,具有自诊断、自调整和PI调节功能。

③增加了流量特性软件修正。使一种固有特性的调节器可以拥有多种输出特性,使不能进行阀芯形状修正(蝶阀)的阀也可改变流量特性,可以使非标准特性修正为标准特性。该功能将改变长期以来靠阀芯加工修正特性的现状。

④在调节中采用了电制动技术和断续调节技术,对具有自锁功能的执行机构可以取消机械摩擦制动器,大大提高了整机的可靠性。

主要技术指标

输入信号:0~10mA;4~20mA;RS-232

位置发送信号:0~10mA;4~20mA;1K 电位器

输入通道:2个(电隔离)

基本误差:≤士1%(单相);≤士2.5%(三相)

死区:≤0.5%

特性修正:固有特性→标准直线

固有特性→等百分比

主要功能:工作方式选择、故障诊断与报警,电制动、PI调节。

第六章软件设计

在数字控制系统中PID参数值是很重要的,系统参数整定的好坏直接影响调节品质。利用PID温度控制曲线可以方便地实现PID参数的整定。曲线反映了系统对温度控制的状况。通过该曲线可以很方便地输入或修改P参数、I参数、D 参数和T参数。表中“上限、正常和下限”指示当前温度范围。当测得温度大于上限温度设定值理,表中上限指示灯闪烁,测得温度小于等于温度下限设定值时,下限指示灯闪烁;反之,温度在上限温度和下限温度之间时正常指示灯亮,同时,当温度越上限或下限时,单片机硬件部分也会发出报警信号。

本软件具备与硬件实时通讯,实时显示系统状态的特点。单片机系统的键盘对参数的任何修改,也会影响本软件的参数。另外通过本软件也可很方便对串行通讯波特率进行修改。

系统的软件由三大模块组成:主程序模块、功能实现模块和运算控制模块。T0定时器用作采样周期的定时中断,每隔15秒种中断一次。在中断服务程序中启动A/D,读入采样数据,进行数字滤波,上下限报警处理,PID计算,然后调节T1输出控制脉冲信号,启动定时器T1,返回主程序。脉冲的宽度由T1计数器溢出中断决定。在等待T1中断时,将本次采样数值转换成对应的温度值放入显示缓冲区,然后调用显示子程序;从T1中断返回后,再从T0中断返回主程序并继续显示本次采样温度,等待下次T0中断。

6.1 程序说明及流程图

6.1.1主程序

在主程序中首先给定PID算法的参数值,然后通过循环显示当前温度,并且设定键盘外部中断为最高优先级,以便能实时响应键盘处理;软件设定定时器T0为5秒定时,在无键盘响应时每隔5秒响应一次,以用来采集经过A/D转换的温度信号;设定定时器T1为嵌套在T0之中的定时中断,初值由PID算法子程序提供,以用来执行机构的控制。主程序流程图如图6.1。

图6.1

6.1.2 采样子程序

流程图如图6.2所示:

图6.2

6.1.3 T0中断子程序

该中断是单片机内部5s 定时中断,优先级设为最低,但却是最重要的子程序。在该中断响应中,单片机要完成A /D 数据采集转换、数字滤波、判断是否越限、标度转换处理、继续显示当前温度、与设定值进行比较,调用PID 算法子程序并输出控制信号等功能。

6.1.4 T1中断子程序

T1定时中断嵌套在T0中断之中,优先级高于T0中断,其定时初值由PID 算法子程序提供,T1中断响应的时间用于输出执行器的控制信号。

6.1.5 温度查表子程序

为解决铂热电阻温度/电压变换电路中的非线性,采用模拟数据拟合法,利用已调好的硬件电路,用电压表产生模拟的热电势信号。该信号经放大及A/D 转换后,由单片单板机读出对应该热电势的数字量,这个数字量与模拟的温度标准值构成一个数据对,在使用的温度范围内逐点获得全部数据对后再采用曲线拟合法的方法建立A/D 值与温度之间的函数关系式,由此得到A/D 转换值与温度值的对应关系,由这些一一对应关系制成表格存贮在ROM 中,供实际测试与程序运行过程中查表用。

6.1.6 标度转换子程序

该子程序作用是将温度信号(00H~FFH)转换为对应的温度值,以便送显示或与设定值在相同量纲下进行比较。所用线形标度变换公式为:

式中,Ax:实际测量的温度值;Nx:经过A/D转换的温度量;

Am=90;Ao=40;Nm=FEH;No=01H

单片机运算采用定点数运算,并且在高温区和低温区分别用程序作矫正处理。6.1.7 PID算法子程序

系统算法控制采用工业上常用的位置型PID数字控制,并且结合特定的系统加以算法的改进,形成了变速积分PID—积分分离PID控制相结合的自动识别的控制算法。该方法不仅大大减小了超调量,而且有效地克服了积分饱和的影响,使控制精度大大提高。实现思想:u i(k)为第k次采样温度值,Ur为设定值。

u i(k)-u r=e(k)

|e(k)|≥ε,使用PD算法;

|e(k)|<ε,使用PID算法;

第七章系统调试及使用说明

在调整PID参数时,可以使用凑试法,根据参数对控制过程的影响趋势,对参数实行“先比例,后积分,再微分”的步骤。

首先整定比例部分。可先将比例系数Kp由小变大,并观察相应的系统响应,直到相应曲线超调小,反应快。如果系统没有静差,或者静差小到允许的范围内,那么只需比例调节器即可。

如果比例调节的基础上系统的静差不能满足要求,则需加入积分作用。整定时首先置积分时间TI为一较大值,并将第一步整定的到的比例系数Kp减小(如80%),然后减小积分时间,使静差得到消除。如果动态性能也满意,则需PI调节器即可。

若动态性能不好则需加入微分作用。整定时,使微分时间TD从0变大,并相应改变比例系数和积分时间,逐步凑试,直到满意结果。

由于PID三个参数有互补作用,减小一个往往可以增大几个来补偿,因此PID整定的参数并不是唯一的。

增大比例系数Kp一般将加快系统响应,在有静差的情况下有利于减小静差。但过大的比例系数会使系统有较大的超调,并产生振荡,使系统稳定性被破坏。

增大积分时间TI有利于消除静差,减小超调,减小振荡,使系统更加稳定,但系统静差的消除将随之减慢。

增大微分时间TD有利于加快系统响应,使超调量减小,系统稳定性增加,但系统对扰动的抑制能力减弱,对扰动有较敏感的响应。

过程控制实验 实验报告 班级:自动化1202 姓名:杨益伟 学号:120900321 2015年10月 信息科学与技术学院 实验一过程控制系统建模 作业题目一: 常见得工业过程动态特性得类型有哪几种?通常得模型都有哪些?在Simulink中建立相应模型,并求单位阶跃响应曲线、 答:常见得工业过程动态特性得类型有:无自平衡能力得单容对象特性、有自平衡能力得单容对象特性、有相互影响得多容对象得动态特性、无相互影响得多容对象得动态特性等。通常得模型有一阶惯性模型,二阶模型等、 单容过程模型 1、无自衡单容过程得阶跃响应实例 已知两个无自衡单容过程得模型分别为与,试在Simulink中建立模型,并求单位阶跃响应曲线。 Simulink中建立模型如图所示: 得到得单位阶跃响应曲线如图所示:

2、自衡单容过程得阶跃响应实例 已知两个自衡单容过程得模型分别为与,试在Simulink中建立模型,并求单位阶跃响应曲线。 Simulink中建立模型如图所示: 得到得单位阶跃响应曲线如图所示:

多容过程模型 3、有相互影响得多容过程得阶跃响应实例 已知有相互影响得多容过程得模型为,当参数, 时,试在Simulink中建立模型,并求单位阶跃响应曲线在Simulink中建立模型如图所示:得到得单位阶跃响应曲线如图所示:

4、无相互影响得多容过程得阶跃响应实例 已知两个无相互影响得多容过程得模型为(多容有自衡能力得对象)与(多容无自衡能力得对象),试在Simulink中建立模型,并求单位阶跃响应曲线。 在Simulink中建立模型如图所示: 得到得单位阶跃响应曲线如图所示:

实验报告 ( 2016-2017年度第二学期) 名称:《现代控制理论基础》 题目:状态空间模型分析 院系:控制科学与工程学院 班级: ___ 学号: __ 学生姓名: ______ 指导教师: _______ 成绩: 日期: 2017年 4月 15日

线控实验报告 一、实验目的: l.加强对现代控制理论相关知识的理解; 2.掌握用 matlab 进行系统李雅普诺夫稳定性分析、能控能观性分析; 二、实验内容 1 第一题:已知某系统的传递函数为G (s) S23S2 求解下列问题: (1)用 matlab 表示系统传递函数 num=[1]; den=[1 3 2]; sys=tf(num,den); sys1=zpk([],[-1 -2],1); 结果: sys = 1 ------------- s^2 + 3 s + 2 sys1 = 1 ----------- (s+1) (s+2) (2)求该系统状态空间表达式: [A1,B1,C1,D1]=tf2ss(num,den); A = -3-2 10 B = 1 C = 0 1

第二题:已知某系统的状态空间表达式为: 321 A ,B,C 01:10 求解下列问题: (1)求该系统的传递函数矩阵: (2)该系统的能观性和能空性: (3)求该系统的对角标准型: (4)求该系统能控标准型: (5)求该系统能观标准型: (6)求该系统的单位阶跃状态响应以及零输入响应:解题过程: 程序: A=[-3 -2;1 0];B=[1 0]';C=[0 1];D=0; [num,den]=ss2tf(A,B,C,D); co=ctrb(A,B); t1=rank(co); ob=obsv(A,C); t2=rank(ob); [At,Bt,Ct,Dt,T]=canon(A,B,C,D, 'modal' ); [Ac,Bc,Cc,Dc,Tc]=canon(A,B,C,D, 'companion' ); Ao=Ac'; Bo=Cc'; Co=Bc'; 结果: (1) num = 0 01 den = 1 32 (2)能控判别矩阵为: co = 1-3 0 1 能控判别矩阵的秩为: t1 = 2 故系统能控。 (3)能观判别矩阵为: ob = 0 1

西华大学实验报告(理工类) 开课学院及实验室:机械工程与自动化学院计算机机房 实验时间 : 年 月 日 一、实验目的 1、掌握组态软件监视窗口各种图形对象的编辑方法; 2、掌握组态软件各种动画连接的方法; 3、掌握组态软件中各种复杂图形对象的组态方法; 4、掌握实时数据库及历史参数的组态方法; 5、掌握自定义主菜单的定义及使用方法; 6、掌握用户组态及用户管理函数的使用的方法。 二、实验内容 1、建立如图1.1所示的反应釜监控窗口; 图1.1 反应釜液位监控主窗口

2、运行时,当按下开始按钮,首先将“入口阀门”打开(变为绿色)向反应釜注入液体;当反应釜内液体高度值大于等于100时则关闭“入口阀门”(变为黑色),而打开“出口阀门”(变为绿色),开始排放反应釜内液体,排放过程中,当液位高度值等于0时,则关闭“出口阀门”(变为黑色),重新打开“入口阀门”,如此周而复始地循环; 3、当按下停止按钮,则同时关闭“入口阀门”和“出口阀门”; 4、点击“实时趋势”按钮,则转入液位实时趋势窗口,如图1.2所示; 5、点击“历史趋势”按钮,则转入液位历史趋势窗口,如图1.3所示; 6、点击“报警处理”按钮,则转入液位报警处理窗口,如图1.4所示; 7、点击“退出系统”按钮,退出应用程序。 8、图1.2、1.3、1.4中的相应按钮同上面的说明,而按下“主窗口”按钮时则转入监控窗口,如图1.1所示; 9、图1.4中的“确认所有报警”按钮用于确认当前发生的所有报警。 图1.2 反应釜液位实时趋势窗口 图1.3 反应釜液位历史趋势窗口

图1.4 反应釜液位报警处理窗口 10、组态用户。 11、自定义主菜单,运行时如图1.5所示。 a)自定义主菜单之文件菜单b) 自定义主菜单之用户管理 图1.5 自定义主菜单 三、实验设备、仪器及材料 计算机、力控PcAuto 3.62或以上版本 四、实验步骤(按照实际操作过程) 1、绘制如图1.1所示监控窗口,并以“监控窗口”为名进行存盘;绘制如图1.2所示监控窗口,并以“实时趋势”为名进行存盘;绘制如图1.3所示监控窗口,并以“历史趋势”为名进行存盘;绘制如图1.4所示监控窗口,并以“报警处理”为名进行存盘。 2、实时数据库组态 在区域0定义模拟量I/O点level,数字量I/O点in_value、out_value、run如图1.6所示。 图1.6 实时数据库组态时定义的I/O点 3、定义I/O设备 选取PLC类别下的“仿真PLC”,定义名为“PLC”的I/O设备。

实验时间:5月25号 序号: 杭州电子科技大学 自动化学院实验报告 课程名称:自动化仪表与过程控制 实验名称:一阶单容上水箱对象特性测试实验 实验名称:上水箱液位PID整定实验 实验名称:上水箱下水箱液位串级控制实验 指导教师:尚群立 学生姓名:俞超栋 学生学号:09061821

实验一、一阶单容上水箱对象特性测试实验一.实验目的 (1)熟悉单容水箱的数学模型及其阶跃响应曲线。 (2)根据由实际测得的单容水箱液位的阶跃响应曲线,用相关的方法分别确定它们的参数。二.实验设备 AE2000型过程控制实验装置,PC机,DCS控制系统与监控软件。 三、系统结构框图 单容水箱如图1-1所示: Q2 图1-1、单容水箱系统结构图 四、实验原理 阶跃响应测试法是系统在开环运行条件下,待系统稳定后,通过调节器或其他操作器,手动改变对象的输入信号(阶跃信号),同时记录对象的输出数据或阶跃响应曲线。然后根据已给定对象模型的结构形式,对实验数据进行处理,确定模型中各参数。 图解法是确定模型参数的一种实用方法。不同的模型结构,有不同的图解方法。单容水箱对象模型用一阶加时滞环节来近似描述时,常可用两点法直接求取对象参数。 如图1-1所示,设水箱的进水量为Q1,出水量为Q2,水箱的液面高度为h,出水阀

h1( t ) h1(∞ ) 0.63h1(∞) 0 T V 2固定于某一开度值。根据物料动态平衡的关系,求得: 在零初始条件下,对上式求拉氏变换,得: 式中,T 为水箱的时间常数(注意:阀V 2的开度大小会影响到水箱的时间常数),T=R 2*C ,K=R 2为单容对象的放大倍数,R 1、R 2分别为V 1、V 2阀的液阻,C 为水箱的容量系数。令输入流量Q 1 的阶跃变化量为R 0,其拉氏变换式为Q 1(S )=R O /S ,R O 为常量,则输出液位高度的拉氏变换式为: 当t=T 时,则有: h(T)=KR 0(1-e -1)=0.632KR 0=0.632h(∞) 即 h(t)=KR 0(1-e -t/T ) 当t —>∞时,h (∞)=KR 0,因而有 K=h (∞)/R0=输出稳态值/阶跃输入 式(1-2)表示一阶惯性环节的响应曲线是一单调上升的指数函数,如图1-2所示。当由实验求得图1-2所示的 阶跃响应曲线后,该曲线上升到稳态值的63%所对应时间,就是水箱的时间常数T ,该时间常数T 也可以通过坐标原点对响应曲线 图 1-2、 阶跃响应曲线

成绩________ 过程控制仪表及装置实验报告 班级:_______________________________________ 姓名:________________________________________ 学号:________________________________________ 指导老师:_____________________________________ 实验日期:_____________________________________

目录 实验一电容式差压变送器的校验 (2) 实验二热电阻温度变送器的校验 (5) 实验三模拟调节器开环校验 (8) 实验四模拟调节器闭环校验 (12) 实验五SLPC可编程调节器的编程设计与操作 (14) 实验六SLPC可编程调节器PID控制参数整定 (19) 1 实验一电容式差压变送器的校验 一、实验目的 1.了解并熟悉电容式差压变送器整体结构及各种部件的作用。 2.掌握电容式差压变送器的工作原理。 3.掌握电容式差压变送器的起点及终点调整、精度校验、迁移的调整方法。 二、实验项目 1.掌握气动定值器、标准电流表、标准压力表、标准电阻箱的使用方法。2.了解电容式差压变送器整体结构,熟悉各调节螺钉的位置和用途。 3.按照实验步骤进行仪表的起点、终点调整,进行精度、迁移校验。 三、实验设备与仪器 1.电容式差压变送器1台 2.标准电阻箱1个 3.气动定值器1个 4.标准电流表1台 5.标准压力表1个 6.大、小螺丝刀各1把 7.连接导线、气压导管若干 四、实验原理 实验接线如图2-1所示。

现代控制理论实验报告

实验一系统能控性与能观性分析 一、实验目的 1.理解系统的能控和可观性。 二、实验设备 1.THBCC-1型信号与系统·控制理论及计算机控制技术实验平台; 三、实验容 二阶系统能控性和能观性的分析 四、实验原理 系统的能控性是指输入信号u对各状态变量x的控制能力,如果对于系统任意的初始状态,可以找到一个容许的输入量,在有限的时间把系统所有的状态引向状态空间的坐标原点,则称系统是能控的。 对于图21-1所示的电路系统,设iL和uc分别为系统的两个状态变量,如果电桥中 则输入电压ur能控制iL和uc状态变量的变化,此时,状态是能控的。反之,当 时,电桥中的A点和B点的电位始终相等,因而uc不受输入ur的控制,ur只能改变iL的大小,故系统不能控。 系统的能观性是指由系统的输出量确定所有初始状态的能力,如果在有限的时间根据系统的输出能唯一地确定系统的初始状态,则称系统能观。为了说明图21-1所示电路的能观性,分别列出电桥不平衡和平衡时的状态空间表达式: 平衡时:

由式(2)可知,状态变量iL和uc没有耦合关系,外施信号u只能控制iL的变化,不会改变uc的大小,所以uc不能控。基于输出是uc,而uc与iL无关连,即输出uc中不含有iL的信息,因此对uc的检测不能确定iL。反之式(1)中iL与uc有耦合关系,即ur的改变将同时控制iL和uc的大小。由于iL与uc的耦合关系,因而输出uc的检测,能得到iL 的信息,即根据uc的观测能确定iL(ω) 五、实验步骤 1.用2号导线将该单元中的一端接到阶跃信号发生器中输出2上,另一端接到地上。将阶跃信号发生器选择负输出。 2.将短路帽接到2K处,调节RP2,将Uab和Ucd的数据填在下面的表格中。然后将阶跃信号发生器选择正输出使调节RP1,记录Uab和Ucd。此时为非能控系统,Uab和Ucd没有关系(Ucd始终为0)。 3.将短路帽分别接到1K、3K处,重复上面的实验。 六、实验结果 表20-1Uab与Ucd的关系 Uab Ucd

成都理工大学工程技术学院《过程控制系统课程设计实验报告》 名称:单容水箱液位过程控制 班级:2011级自动化过程控制方向 姓名: 学号:

目录 前言 一.过程控制概述 (2) 二.THJ-2型高级过程控制实验装置 (3) 三.系统组成与工作原理 (5) (一)外部组成 (5) (二)输入模块ICP-7033和ICP-7024模块 (5) (三)其它模块和功能 (8) 四.调试过程 (9) (一)P调节 (9) (二)PI调节 (10) (三)PID调节 (11) 五.心得体会 (13)

前言 现代高等教育对高校大学生的实际动手能力、创新能力以及专业技能等方面提出了很高的要求,工程实训中心的建设应紧紧围绕这一思想进行。 首先工程实训首先应面向学生主体群,建设一个有较宽适应面的基础训练基地。通过对基础训练设施的 集中投入,面向全校相关专业,形成一定的规模优势,建立科学规范的训练和管理方法,使训练对象获得机械、 电子基本生产过程和生产工艺的认识,并具备一定的实践动手能力。 其次,工程实训的内容应一定程度地体现技术发展的时代特征。为了适应现代化工业技术综合性和多学科交叉的特点,工程实训的内容应充分体现机与电结合、技术与非技术因素结合,贯穿计算机技术应用,以适应科学技术高速发展的要求。应以一定的专项投入,建设多层次的综合训练基地,使不同的训练对象在获得对现代工业生产方式认识的同时,熟悉综合技术内容,初步建立起“大工程”的意识,受到工业工程和环境保护方面的训练,并具备一定的实用技能。 第三,以创新训练计划为主线,依靠必要的软硬件环境,建设创新教育基地。以产品的设计、制造、控制乃至管理为载体,把对学生的创新意识和创新能力的培养,贯穿于问题的观测和判断、创造和评价、建模和设计、仿真和建造的整个过程中。

实验一过程控制系统的组成认识实验 过程控制及检测装置硬件结构组成认识,控制方案的组成及控制系统连接 一、过程控制实验装置简介 过程控制是指自动控制系统中被控量为温度、压力、流量、液位等变量在工业生产过程中的自动化控制。本系统设计本着培养工程化、参数化、现代化、开放性、综合性人才为出发点。实验对象采用当今工业现场常用的对象,如水箱、锅炉等。仪表采用具有人工智能算法及通讯接口的智能调节仪,上位机监控软件采用MCGS工控组态软件。对象系统还留有扩展连接口,扩展信号接口便于控制系统二次开发,如PLC控制、DCS控制开发等。学生通过对该系统的了解和使用,进入企业后能很快地适应环境并进入角色。同时该系统也为教师和研究生提供一个高水平的学习和研究开发的平台。 二、过程控制实验装置组成 本实验装置由过程控制实验对象、智能仪表控制台及上位机PC三部分组成。 1、被控对象 由上、下二个有机玻璃水箱和不锈钢储水箱串接,4.5千瓦电加热锅炉(由不锈钢锅炉内胆加温筒和封闭外循环不锈钢锅炉夹套构成),压力容器组成。 水箱:包括上、下水箱和储水箱。上、下水箱采用透明长方体有机玻璃,坚实耐用,透明度高,有利于学生直接观察液位的变化和记录结果。水箱结构新颖,内有三个槽,分别是缓冲槽、工作槽、出水槽,还设有溢流口。二个水箱可以组成一阶、二阶单回路液位控制实验和双闭环液位定值控制等实验。 模拟锅炉:锅炉采用不锈钢精致而成,由两层组成:加热层(内胆)和冷却层(夹套)。做温度定值实验时,可用冷却循环水帮助散热。加热层和冷却层都有温度传感器检测其温度,可做温度串级控制、前馈-反馈控制、比值控制、解耦控制等实验。 压力容器:采用不锈钢做成,一大一小两个连通的容器,可以组成一阶、二阶单回路压力控制实验和双闭环串级定值控制等实验。 管道:整个系统管道采用不锈钢管连接而成,彻底避免了管道生锈的可能性。为了提高实验装置的使用年限,储水箱换水可用箱底的出水阀进行。 2、检测装置 (液位)差压变送器:检测上、下二个水箱的液位。其型号:FB0803BAEIR,测量范围:0~1.6KPa,精度:0.5。输出信号:4~20mA DC。 涡轮流量传感器:测量电动调节阀支路的水流量。其型号:LWGY-6A,公称压力:6.3MPa,精度:1.0%,输出信号:4~20mA DC 温度传感器:本装置采用了两个铜电阻温度传感器,分别测量锅炉内胆、锅炉夹套的温度。经过温度传感器,可将温度信号转换为4~20mA DC电流信号。 (气体)扩散硅压力变送器:用来检测压力容器内气体的压力大小。其型号:DBYG-4000A/ST2X1,测量范围:0.6~3.5Mpa连续可调,精度:0.2,输出信号为4~20mA DC。 3、执行机构 电气转换器:型号为QZD-1000,输入信号为4~20mA DC,输出信号:20~100Ka气压信号,输出用来驱动气动调节阀。 气动薄膜小流量调节阀:用来控制压力回路流量的调节。型号为ZMAP-100,输入信号为4~20mA DC或0~5V DC,反馈信号为4~20mA DC。气源信号 压力:20~100Kpa,流通能力:0.0032。阀门控制精度:0.1%~0.3%,环境温度:-4~+200℃。 SCR移相调压模块:采用可控硅移相触发装置,输入控制信号0~5V DC或4~20mA DC 或10K电位器,输出电压变化范围:0~220V AC,用来控制电加热管加热。 水泵:型号为UPA90,流量为30升/分,扬程为8米,功率为180W。

实验三典型非线性环节 一.实验要求 1.了解和掌握典型非线性环节的原理。 2.用相平面法观察和分析典型非线性环节的输出特性。 二.实验原理及说明 实验以运算放大器为基本元件,在输入端和反馈网络中设置相应元件(稳压管、二极管、电阻和电容)组成各种典型非线性的模拟电路。 三、实验内容 3.1测量继电特性 (1)将信号发生器(B1)的幅度控制电位器中心Y测孔,作为系统的-5V~+5V输入信号(Ui):B1单元中的电位器左边K3开关拨上(-5V),右边K4开关也拨上(+5V)。 (2)模拟电路产生的继电特性: 继电特性模拟电路见图 慢慢调节输入电压(即调节信号发生器B1单元的电位器,调节范围-5V~+5V),观测并记录示波器上的U0~U i图形。 波形如下: 函数发生器产生的继电特性 ①函数发生器的波形选择为‘继电’,调节“设定电位器1”,使数码管右显示继电限幅值为3.7V。 慢慢调节输入电压(即调节信号发生器B1单元的电位器,调节范围-5V~+5V),观测并记录示波器上的U0~U i图形。实验结果与理想继电特性相符 波形如下:

3.2测量饱和特性 将信号发生器(B1)的幅度控制电位器中心Y测孔,作为系统的-5V~+5V输入信号(Ui):B1单元中的电位器左边K3开关拨上(-5V),右边K4开关也拨上(+5V)。 (2)模拟电路产生的饱和特性:饱和特性模拟电路见图3-4-6。 慢慢调节输入电压(即调节信号发生器B1单元的电位器,调节范围-5V~+5V),观测并记录示波器上的U0~U i图形。如下所示:

函数发生器产生的饱和特性 ①函数发生器的波形选择为‘饱和’特性;调节“设定电位器1”,使数码管左显示斜率为2;调节“设定电位器2”,使数码管右显示限幅值为3.7V。 慢慢调节输入电压(即调节信号发生器B1单元的电位器,调节范围-5V~+5V),观测并记录示波器上的U0~U i图形。波形如下: 。 3.3测量死区特性 模拟电路产生的死区特性 死区特性模拟电路见图3-4-7。 慢慢调节输入电压(即调节信号发生器B1单元的电位器,调节范围-5V~+5V),观测并记录示波器上的U0~U i图形。如下所示:

《集散控制系统原理及应用》 实验报告 姓名:胡文千_______ 学号:1345733203_____ 班级:13457332 ___ 专业:电气工程及其自动化 学院:电气与信息工程学院 江苏科技大学(张家港) 二零一六年六月

一、实验目的 1、熟悉DCS系统的方案设计; 2、熟悉使用组态软件对工艺流程图的绘制; 3、熟悉使用组态软件生成多种报表。 二、实验内容 实验(一) 1、自行设计一个小型的工程现场; 2、绘制工艺流程图; 3、在力控中模拟设计的系统,仿真实现基本功能。实验(二) 1、在实验(一)基础上,完成在力控中生成报表; 2、运用DCS知识分析所设计的系统; 3、仿真结果分析总结。

实验(一) 1、方案题目 交通系统实时监控系统。 2、方案背景 现在的交通变得越来越繁忙,交通系统变得越来越重要,对交通系统实时必要的监控能够维持交通安全,若出现交通信号等混乱时能够及时准确的发现。3、组态软件 1)概念 组态软件,又称组态监控软件系统软件。译自英文SCADA,即Supervisory Control and Data Acquisition(数据采集与监视控制)。它是指一些数据采集与过程控制的专用软件。它们处在自动控制系统监控层一级的软件平台和开发环境,使用灵活的组态方式,为用户提供快速构建工业自动控制系统监控功能的、通用层次的软件工具。组态软件的应用领域很广,可以应用于电力系统、给水系统、石油、化工等领域的数据采集与监视控制以及过程控制等诸多领域。在电力系统以及电气化铁道上又称远动系统(RTU System,Remote Terminal Unit)。 组态软件指一些数据采集与过程控制的专用软件,它们是在自动控制系统监控层一级的软件平台和开发环境,能以灵活多样的组态方式(而不是编程方式)提供良好的用户开发界面和简捷的使用方法,它解决了控制系统通用性问题。其预设置的各种软件模块可以非常容易地实现和完成监控层的各项功能,并能同时支持各种硬件厂家的计算机和I/O产品,与高可靠的工控计算机和网络系统结合,可向控制层和管理层提供软硬件的全部接口,进行系统集成。 2)组态软件的功能 组态软件通常有以下几方面的功能: (1)强大的界面显示组态功能。目前,工控组态软件大都运行于Windows 环境下,充分利用Windows的图形功能完善界面美观的特点,可视化的m风格界面、丰富的工具栏,操作人员可以直接进人开发状态,节省时间。丰富的图形控件和工况图库,既提供所需的组件,又是界面制作向导。提供给用户丰富的作

过程控制系统综合设计实验报告 项目:过程控制系统综合设计 班级:自动化133 姓名: 学号: 指导老师: 一:实验目的及要求 目的: 1.结合比值控制系统、串级控制系统、前馈反馈控制系统、解耦控 制系统的实施,掌握DDC系统应用,以及安装; 2.掌握P900系列智能调节器的参数整定与操作; 3.掌握各类标准信号的测定方法; 4.掌握传感器、执行器的使用; 5.掌握数学建模方法以及PID参数的整定方法。

要求: 1、按照实验指导书上的任务完成实验内容; 2、记录数据以及实验结果,保存实验结果图; 3、完成实验报告的设计,撰写,分析并处理实验结果; 4、进行答辩。

二:实验过程及实验结果 实验一、长滞后环节温度PID 控制实验 一、实验目的 1、熟悉纯滞后(温度)对象的数学模型及其阶跃响应曲线。 2、根据由实际测得的纯滞后(温度)阶跃响应曲线,分析加热系统的飞升特性。 二、实验器材 CS4100型过程控制实验装置 配置:C3000过程控制器、实验连接线。 三、实验原理 整个纯滞后系统如图4-1所示,加热水箱为纯滞后水箱提供热水,在加热水箱的出水口即纯滞后水箱的进水口装有温度传感器。纯滞后水箱,中间固定有一根有机玻璃圆柱,9块隔板呈环形排布在圆柱周围,将整个水箱分隔为9个扇形区间,热水首先流入A 区间,再由底部进入B 区间,流过B 区间后再由顶部进入C 区间,如此再依次流过D 、E 、F 、G 、H 最后从I 区间流出,测温点设在E 、H 区间,当A 区间进水水温发生变化时,各区间的水温要隔一段时间才发生变化,当进水水流流速稳定在1.5L/Min 时,与进水水温T1相比E 区间的水温T2滞后时间常数τ约为4分钟,H 区间的水温T3滞后时间常数τ约为8分钟。各隔板的上沿均低于水箱的外沿,这样如果水流意外过大则会漫过各隔板直接进入I 区间再流出。 A B C D E F G H I t2 t3 六号纯滞后水箱 五号加热水箱 调压 模块 手动设定 Q t1 图3-1 纯滞后系统示意图

《过程控制系统》实验报告 学院:电气学院 专业:自动化 班级:1505 姓名及学号:任杰311508070822 日期:2018.6.3

实验一、单容水箱特性测试 一、 实验目的 1. 掌握单容水箱阶跃响应测试方法,并记录相应液位的响应曲线。 2. 根据实验得到的液位阶跃响应曲线,用相关的方法确定被测对象的特征参数T 和传递函数。 二、 实验设备 1. THJ-FCS 型高级过程控制系统实验装置。 2. 计算机及相关软件。 3. 万用电表一只。 三、 实验原理 图1 单容水箱特性测试结构图 由图 2-1 可知,对象的被控制量为水箱的液位 h ,控制量(输入量)是流入水箱中的流量 Q 1,手动阀 V 1 和 V 2 的开度都为定值,Q 2 为水箱中流出的流量。根据物料平衡关系,在平衡状态时02010=-Q Q (式2-1),动态时,则有dt dV Q Q = -21,(式2-2)式中 V 为水箱的贮水容积,dt dV 为水贮存量的变化率,它与 h 的关

系为Adh dV =,即dt dh A dt dV =(式2-3),A 为水箱的底面积。把式(2-3)代入式(2-2)得dt dh A Q Q =-21(式2-4)基于S R h Q =2,S R 为阀2V 的液阻,(式2-4)可改写为dt dh A R h Q S =-1,1KQ h dt dh AR S =+或()()1s 1+=Ts K s Q H (式2-5)式中s AR T =它与水箱的底面积A 和2V 的S R 有关,(式2-5)为单容水箱的传递函数。若令()S R S Q 01=,常数=0R ,则式2-5可表示为()T S KR S R K S R T S T K S H 11/000+-=?+= 对上式取拉氏反变换得()()T t e KR t h /01--=(式2-6),当∞→t 时()0KR h =∞,因而有()0/R h K ∞==输出稳态值/阶跃输入,当T t =时,()() ()∞==-=-h KR e KR T h 632.0632.01010,式2-6表示一阶惯性响应曲线是一单调上升的指数函数如下图2-2所示 当由实验求得图 2-2 所示的阶跃响应曲线后,该曲线上升到稳态值的 63%所对应的时间,就是水箱的时间常数 T 。该时间常数 T 也可以通过 坐标原点对响应曲线作切线,切线与稳态值交点所对应的时间就是 时间常数 T ,由响应曲线求得 K 和 T 后,就能求得单容水箱的传递函 数如式(2-5)所示。 如果对象的阶跃响应曲线为图 2-3,则在此曲线的拐点 D 处作一切线,它与时间轴交于 B 点,与响应稳态值的渐近线交于 A 点。图中OB 即为对象的滞后时间

监控组态软件实验报告(三) 实验名称:水位控制系统演示工程 实验目的: 熟悉MCGS监控组态软件开发环境,掌握工程组态、画面组态、实时数据库配置、脚本语言等组态工具,掌握用组态软件生成控制系统的过程和方法。 实验内容: 用MCGS组态软件构建存储罐液位监控系统,包括用画面组态工具生成工艺流程图、配置实时数据库点及工程变量、使用脚本语言编程、系统调试运行。 实验步骤: 1)工程组态 可以按如下步骤建立样例工程: [1] 鼠标单击文件菜单中“新建工程”选项,如果MCGS安装在D:盘根目录下,则会在D:\MCGS\WORK\下自动生成新建工程,默认的工程名为:“新建工程X.MCG”(X表示新建工程的顺序号,如:0、1、2等) [2] 选择文件菜单中的“工程另存为”菜单项,弹出文件保存窗口。 [3] 在文件名一栏内输入“水位控制系统”,点击“保存”按钮,工程创建完毕。

2)工艺流程图组态 1.建立用户窗口 [1] 在“用户窗口”中单击“新建窗口”按钮,建立“窗口0”。 [2] 选中“窗口0”,单击“窗口属性”,进入“用户窗口属性设置”。 [3] 将窗口名称改为:水位控制;窗口标题改为:水位控制;窗口位置选中“最大化显示”,其它不变,单击“确认”。 [4] 在“用户窗口”中,选中“水位控制”,点击右键,选择下拉菜单中的“设置为启动窗口”选项,将该窗口设置为运行时自动加载的窗口。

选中“水位控制”窗口图标,单击“动画组态”,进入动画组态窗口,开始编辑画面。 2.制作文字框图 [1] 单击工具条中的“工具箱”按钮,打开绘图工具箱。 [2] 选择“工具箱”内的“标签”按钮,鼠标的光标呈“十字”形,在窗口顶端中心位置拖拽鼠标,根据需要拉出一个一定大小的矩形。 [3] 在光标闪烁位置输入文字“水位控制系统演示工程”,按回车键或在窗口任意位置用鼠标点击一下,文字输入完毕。 [4] 选中文字框,右键点击后在出现的菜单中选择属性,在出现的动画组态属性设置中可以修改填充颜色等,点击可以修改字体等。 制作水箱 [1] 单击绘图工具箱中的(插入元件)图标,弹出对象元件管理对话框,如图:

《过程控制系统》 安阳工学院 电子信息与电气工程学院

一、实验目的 1.掌握双容水箱特性的阶跃响应曲线测试方法; 2.根据由实验测得双容液位的阶跃响应曲线,确定其特征参数K、T1、T2及传递函数;3.掌握同一控制系统采用不同控制方案的实现过程。 二、实验条件 1.THJ-3型高级过程控制系统实验装置; 2.计算机、组态王工控组态软件、RS232/485转换器1只、串口线1根; 3.万用表1只。 三、实验原理 图2-1 双容水箱对象特性测试系统

G(s)=G 1(s)G 2 (s)=1 2 1212 k k K T1T1(T1)(T1) s s s s ?= ++++ (2-1) 式中K=k 1 k 2 ,为双容水箱的放大系数,T 1 、T 2 分别为两个水箱的时间常数。 本实验中被测量为中水箱的液位,当上水箱输入量有一阶跃增量变化时,两水箱的液位变化曲线如图2-2所示。由图2-2可见,上水箱液位的响应曲线为一单调上升的指数函数(图2-2(a));而下水箱液位的响应曲线则呈S形曲线(图2-2(b) ),即下水箱的液位响应滞后了,它滞后的时间与阀F1-10和F1-11的开度大小密切相关。 图2-2 双容水箱液位的阶跃响应曲线 (a)中水箱液位(b)下水箱液位 双容对象两个惯性环节的时间常数可按下述方法来确定。在图2-3所示的阶跃响应曲线上求取: (1) h 2 (t)| t=t1 =0.4 h 2 (∞)时曲线上的点B和对应的时间t 1 ; (2) h 2 (t)| t=t2 =0.8 h 2 (∞)时曲线上的点C和对应的时间t 2 。 图2-3 双容水箱液位的阶跃响应曲线 然后,利用下面的近似公式计算式 阶跃输入量 输入稳态值 = ∞ = O h x ) ( K2 (2-2) 2.16 t t T T2 1 2 1 + ≈ + (2-3) ) 55 .0 74 .1( ) T (T T T 2 1 2 2 1 2 1- ≈ +t t (2-4) 0.32〈t 1 /t 2 〈0.46 由上述两式中解出T 1 和T 2 ,于是得到如式(2-1)所示的传递函数。 在改变相应的阀门开度后,对象可能出现滞后特性,这时可由S形曲线的拐点P 处作一切线,它与时间轴的交点为A,OA对应的时间即为对象响应的滞后时间τ。于是得到双容滞后(二阶滞后)对象的传递函数为: G(S)= )1 )(1 ( 2 1 + +S T S T K S eτ- (2-5)

成绩________ 过程控制仪表及装置 实验报告 班级:_______________________________________ 姓名:________________________________________ 学号:________________________________________ 指导老师:_____________________________________ 实验日期:_____________________________________

目录 实验一电容式差压变送器的校验 (2) 实验二热电阻温度变送器的校验 (5) 实验三模拟调节器开环校验 (8) 实验四模拟调节器闭环校验 (12) 实验五SLPC可编程调节器的编程设计与操作 (14) 实验六SLPC可编程调节器PID控制参数整定 (19)

实验一电容式差压变送器的校验 一、实验目的 1.了解并熟悉电容式差压变送器整体结构及各种部件的作用。 2.掌握电容式差压变送器的工作原理。 3.掌握电容式差压变送器的起点及终点调整、精度校验、迁移的调整方法。 二、实验项目 1.掌握气动定值器、标准电流表、标准压力表、标准电阻箱的使用方法。2.了解电容式差压变送器整体结构,熟悉各调节螺钉的位置和用途。 3.按照实验步骤进行仪表的起点、终点调整,进行精度、迁移校验。 三、实验设备与仪器 1.电容式差压变送器1台 2.标准电阻箱1个 3.气动定值器1个 4.标准电流表1台 5.标准压力表1个 6.大、小螺丝刀各1把 7.连接导线、气压导管若干 四、实验原理 实验接线如图2-1所示。 图2-1 电容式差压变送器校验接线图 五、实验说明及操作步骤

河南工业大学 现代控制理论实验报告姓名:朱建勇 班级:自动1306 学号:201323020601

现代控制理论 实验报告 专业: 自动化 班级: 自动1306 姓名: 朱建勇 学号: 201323020601 成绩评定: 一、实验题目: 线性系统状态空间表达式的建立以及线性变换 二、实验目的 1. 掌握线性定常系统的状态空间表达式。学会在MATLAB 中建立状态空间模型的方法。 2. 掌握传递函数与状态空间表达式之间相互转换的方法。学会用MATLAB 实现不同模型之 间的相互转换。 3. 熟悉系统的连接。学会用MATLAB 确定整个系统的状态空间表达式和传递函数。 4. 掌握状态空间表达式的相似变换。掌握将状态空间表达式转换为对角标准型、约当标准 型、能控标准型和能观测标准型的方法。学会用MATLAB 进行线性变换。 三、实验仪器 个人笔记本电脑 Matlab R2014a 软件 四、实验内容 1. 已知系统的传递函数 (a) ) 3()1(4)(2++=s s s s G

(b) 3486)(22++++=s s s s s G

(c) 6 1161)(232+++++=z z z z z z G (1)建立系统的TF 或ZPK 模型。 (2)将给定传递函数用函数ss( )转换为状态空间表达式。再将得到的状态空间表达式用函 数tf( )转换为传递函数,并与原传递函数进行比较。 (3)将给定传递函数用函数jordants( )转换为对角标准型或约当标准型。再将得到的对角 标准型或约当标准型用函数tf( )转换为传递函数,并与原传递函数进行比较。 (4)将给定传递函数用函数ctrlts( )转换为能控标准型和能观测标准型。再将得到的能控标 准型和能观测标准型用函数tf( )转换为传递函数,并与原传递函数进行比较。

东南大学自动化学院 实验报告 课程名称:过程控制实验 实验名称:水箱液位控制系统 院(系):自动化专业:自动化姓名:学号: 实验室:实验组别: 同组人员: 实验时间: 评定成绩:审阅教师:

目录 一、系统概论 (3) 二、对象的认识 (4) 三、执行机构 (14) 四、单回路调节系统 (15) 五、串级调节系统Ⅰ (18) 六、串级调节系统Ⅱ (19) 七、前馈控制 (21) 八、软件平台的开发 (21)

一、系统概论 1.1实验设备 图1.1 实验设备正面图图1.2 实验设备背面图 本实验设备包含水箱、加热器、变频器、泵、电动阀、电磁阀、进水阀、出水阀、增压器、流量计、压力传感器、温度传感器、操作面板等。 1.1.2 铭牌 ·加热控制器: 功率1500w,电源220V(单相输入) ·泵: Q40-150L/min,H2.5-7m,Hmax2.5m,380V,VL450V, IP44,50Hz,2550rpm,1.1kw,HP1.5,In2.8A,ICL B ·全自动微型家用增压器: 型号15WZ-10,单相电容运转马达 最高扬程10m,最大流量20L/min,级数2,转速2800rmp,电压220V, 电流0.36A,频率50Hz,电容3.5μF,功率80w,绝缘等级 E ·LWY-C型涡轮流量计: 口径4-200mm,介质温度-20—+100℃,环境温度-20—+45℃,供电电源+24V, 标准信号输出4-20mA,负载0-750Ω,精确度±0.5%Fs ±1.0%Fs,外壳防护等级 IP65 ·压力传感器 YMC303P-1-A-3 RANGE 0-6kPa,OUT 4-20mADC,SUPPLY 24VDC,IP67,RED SUP+,BLUE OUT+/V- ·SBWZ温度传感器 PT100 量程0-100℃,精度0.5%Fs,输出4-20mADC,电源24VDC

实验一:一阶单容上水箱对象特性测试实验 一、实验目的 1)、熟悉单容水箱的数学模型及其阶跃响应曲线。 2)、根据由实际测得的单容水箱液位的阶跃响应曲线,用相关的方法分别确定它们的参数。 二、实验设备 AE2000A型过程控制实验装置,万用表、上位机软件、计算机、RS232-485转换器1只、串口线1根、实验连接线。 三、系统结构框图 单容水箱如图2-1-1所示: 图2-1-1单容水箱系统结构图 四、实验原理 阶跃响应测试法是系统在开环运行条件下,待系统稳定后,通过调节器或其他操作器,手动改变对象的输入信号(阶跃信号)。同时,记录对象的输出数据或阶跃响应曲线,然后根据已给定对象模型的结构形式,对实验数据进行处理,确定模型中各参数。 图解法是确定模型参数的一种实用方法,不同的模型结构,有不同的图解方法。单容水箱对象模型用一阶加时滞环节来近似描述时,常可用两点法直接求取对象参数。 如图2-1-1所示,设水箱的进水量为Q1,出水量为Q2,水箱的液面高度为h,出水阀V2固定于某一开度值。根据物料动态平衡的关系,求得: (2-1-1)在零初始条件下,对上式求拉氏变换,得: (2-1-2)式中,T为水箱的时间常数(注意:阀V2的开度大小会影响到水箱的时间常数),T=R2*C,

K=R 2为过程的放大倍数,R 2为V 2阀的液阻,C 为水箱的容量系数。令输入流量Q 1(S )=R 0/S ,R 0为常量,则输出液位的高度为: (2-1-3) 即 h(t)=KR 0(1-e -t/T ) (2-1-4) 当t →∞时,h (∞)=KR 0;当t=T 时,则有: h(T)=KR 0(1-e -1)=0.632KR 0=0.632h(∞) 因而有 K=h (∞)/R 0=输出稳态值/阶跃输入 (2-1-5) 式(2-1-2)表示一阶惯性环节的响应曲线是一单调上升的指数函数,如图2-1-2所示。当由实验求得图2-1-2所示的阶跃响应曲线后,该曲线上升到稳态值的63%所对应时间,就是水箱的时间常数T ,该时间常数T 也可以通过坐标原点对响应曲线作切线,切线与稳态值交点所对应的时间就是时间常数T ,其理论依据是: 0000 () ()t T t t dh t KR KR h e dt T T T -==∞== = (2-1-6) h1( t ) h1(∞ ) 0.63h1(∞) 0 T 图2-1-2 阶跃响应曲线 五、实验内容和步骤 1.设备的连接和检查 1) 检查电源开关是否关闭。 2) 关闭阀22,将AE2000A 实验对象的储水箱灌满水(至最高高度)。 3) 打开以丹麦泵、电动调节阀、涡轮流量计组成的动力支路至上水箱的出水阀门:阀 1、阀4、阀6,关闭动力支路上通往其他对象的切换阀门:阀 2、阀10、阀17、阀20。 4) 打开上水箱的出水阀8至适当开度。 2. 系统连线 1) 电源控制板上的三相电源、单相Ⅰ的空气开关、单相泵电源开关在关的位置。 2) 电动调节阀的~220V 电源开关打在关的位置。

实验一 单容自衡水箱特性的测试 一、实验目的 1. a 根据实验得到的液位阶跃响应曲线,用相应的方法确定被测对象的特征参数K 、T 和传递函数。 二、实验设备 1. A3000高级过程控制实验系统 2. 计算机及相关软件 三、实验原理 由图2.1可知,对象的被控制量为水箱的液位h ,控制量(输入量)是流入水箱中的流量Q 1,Q 2为流出水箱的流量。手动阀QV105和闸板QV116的开度(5~10毫米)都为定值。根据物料平衡关系,在平衡状态时: 0Q Q 2010=- (1) 动态时则有: dt dV Q Q 21=- (2) 式中V 为水箱的贮水容积,dt dV 为水贮存量的变化率,它与h 的关系为Adh dV =,即: dt dh A dt dV = (3) A 为水箱的底面积。把式(3)代入式(2)得: QV116 V104 V103 h ?h QV105 QV102 P102 LT103 LICA 103 FV101 M Q 1 Q 2 图2.1单容水箱特性测试结构图

图2.2 单容水箱的单调上升指数曲线 dt dh A =-21Q Q (4) 基于S 2R h Q =,R S 为闸板QV116的液阻,则上式可改写为dt dh A R h Q S =-1,即: 或写作: 1 )()(1+=TS K s Q s H (5) 式中T=AR S ,它与水箱的底积A 和V 2的R S 有关;K=R S 。式(5)就是单容水箱的传递函数。 若令S R s Q 01)(=,R 0=常数,则式(5)可改为: T S KR S R K S R T S T K s H 0011/)(0+-=?+= 对上式取拉氏反变换得: )e -(1KR h(t)t/T 0-= (6) 当∞→t 时0KR )h(=∞,因而有=∞=0R )h(K 阶跃输入 输出稳态值。当t=T 时,则)h(KR )e -(1KR h(T) 001∞===-0.6320.632。式(6)表示一阶惯性环节的响应曲线是一单调上升的指数函数,如图2.2所示。 当由实验求得图2.2所示的阶跃响应曲线后,该曲线上升到稳态值的63%所对应的时间,就是水箱的时间常数T 。该时间常数T 也可以通过坐标原点对响应曲线作切线,切线与稳态值交点所对应的时间就是时间常数T ,由响应曲线求得K 和T 后,就能求得单容水箱的传递函数。 1KQ h dt dh AR S =+