喷漆过程检验记录表 WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-

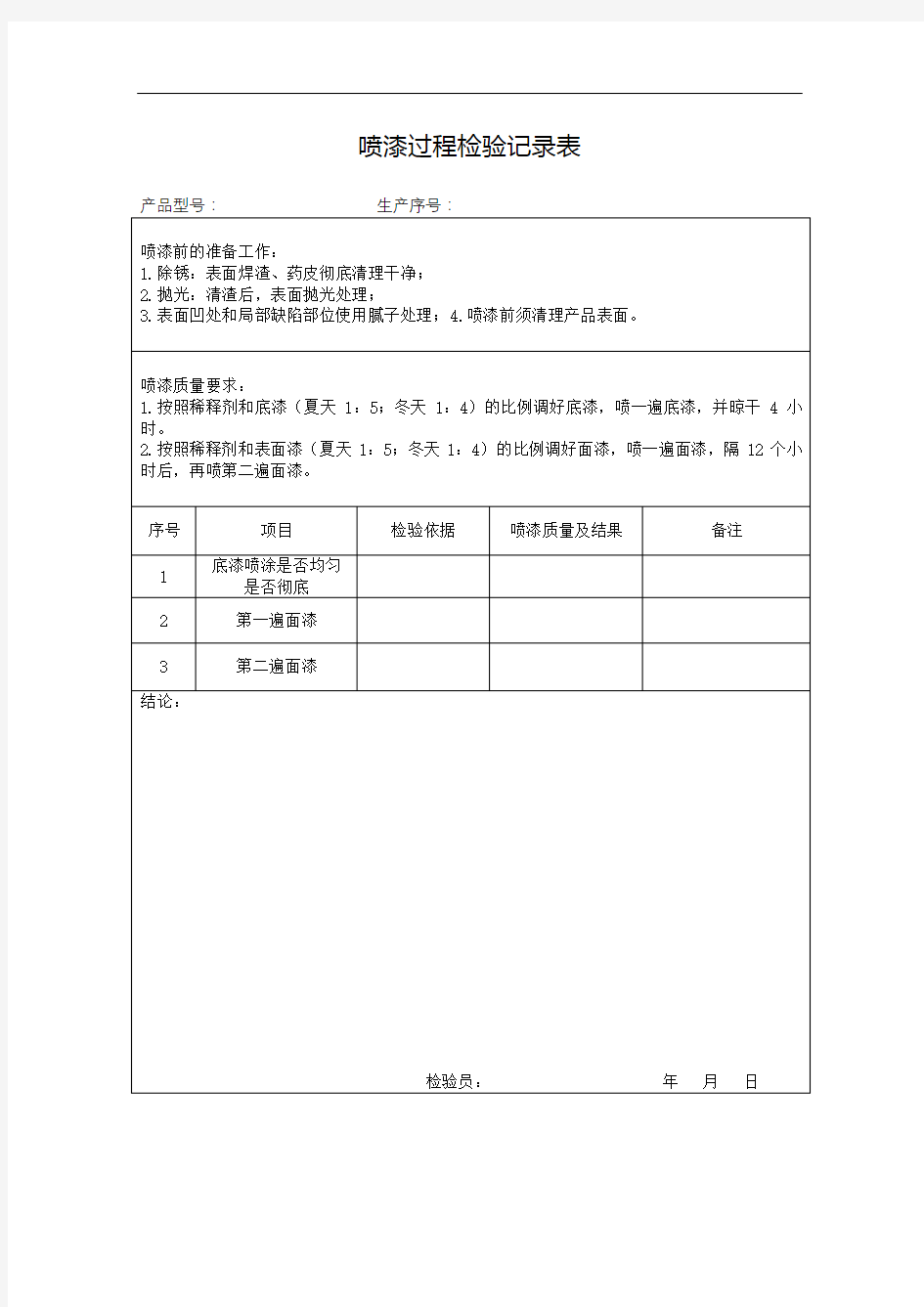

喷漆过程检验记录表

表面喷涂检验规范 1、目的 规范检验操作,发现、控制不良品,防止批不良品输入下道工序。同时给检验工作提供引导及接收标准。 2、范围 适用于进料、外协制品回厂、成品的检验接收及顾客退货的挑选检验。 3、定义 喷塑、喷漆件检验过程的参照标准(电泳漆件检验参照喷漆件检验标准)。 4、职责 4.1品质部负责不合格的发现、记录、标识及隔离,组织处理不合格 品。 4.2制造部参与不合格品的处理。 4.3采购部负责进料中不合格品与供应商的联络。 4.4管理者代表负责不合格品处理的批准 5、工作程序 外观(目测)

5.1喷涂种类(如:塑粉或漆)、颜色与图纸要求及客户、我司、供应商三方确认的色板是否一致。 5.2 一般情况下,产品喷涂表面外观在使用时要求100%进行检验(员 工自检),检验方式依据本标准。进料、外协回厂或过程验收则采用抽检,抽检操作方式依据《抽检规范》。特殊产品根据产品的具体要求检验。 5 .3外观缺陷:有缩孔、针孔、杂质点、漏底、涂层厚度明显不均、流泪、预处理不良有锈、表面有污斑、不光滑、不平整、桔皮、花斑、凹坑等。5.4外观和颜色检验的环境: 541色板采用客户样件或经客户认可的签样。 542应在标准光源对色灯箱CAC-600箱内(无设备条件时则要求在天然散射光线或光照度不低于2 x 40w光源环境下),以目视方法进行。光照度通常在D65 (特殊情况下用5.4.3检查距离:被测品与眼睛的距离为500mm,检验时在士15°范围内旋转。 涂膜附着力(划格实验) 5.5涂膜附着力检验(基体金属为铁、钢、铝及铝合金): 5.5.1采用划格一胶带粘贴法测定漆膜附着力,每批次以一件或两件 检验则可。不合格时可用加严检验。 5.5.2检验方法:使用锋利刃口的刀片(刃口宽要求0.05mm,刃口达到0.1mm时必须重新磨刃口),沿能确保得到直线切口的导向器,刃口在

精心整理 精心整理 油漆喷涂质量检验记录表 序号 检验项目 技术要求 检验方法 检验结果 备注 1 表面尘点检测 表面不能有明显尘点 通过近处观察油 漆表面来检验 □合格 □不合格 2 表面漆雾及流挂检测 表面不能有漆雾及流 挂 通过近处观察油漆表面来检验 □合格 □不合格 3 刮灰效果检测 填补于车身上凹陷位置和边缘及接缝处。 要求刮灰处线条明晰,连贯。 通过近处观察油漆表面来检验 □合格 □不合格 4 抛光印和抛穿现象检测 表面不能有抛光印和 抛穿现象 近看油漆面(特别是边角)有无抛穿,远看光泽有无明显变化 □合格 □不合格 5 边角位检测 边角位是否修补到位 或漏喷 通过近处观察油漆表面来检验 □合格 □不合格 6 面漆及色漆检 测 面漆色漆有没有完全遮盖中涂漆或走珠现 象 0.5米处观察 □合格 □不合格 7 车身活动部件和装饰件等 车身活动部件和装饰件等的油漆和抛光蜡是否清除干净 通过近处观察油漆表面来检验 □合格 □不合格 8 表面光泽度 全车喷涂或新车光泽60度时大于90度,无明显“桔皮”现象 通过光泽度测试仪检验 □合格 □不合格 9 修补工件表面 光泽 修补工件表面的光泽与原车基本一致,形成衬托效果,不能相 差太远 远看,多角度观 察 □合格 □不合格 10 修补后漆纹与原车匹配度 修补后漆纹应与原车 相匹配 由远至近多角度 观察 □合格

精心整理 精心整理□不合格 11 漆膜厚度漆膜厚度应大于等于 50um 通过漆膜厚度检 测仪检验 □合格 □不合格 12 油漆附着力油漆附着力强,不能 出现脱落 通过百格刀、胶 带等工具检验 □合格 □不合格 13 车身LOGO及 字体 颜色、字体大小、间 距需与样板一致 由远至近多角度 对比观察 □合格 □不合格 14 综合判定:□允收□拒收□让步接收检验员:日期:

喷涂喷漆工艺规程 1.本规程的全部内容为强制性 2.编制本规程的依据是: GB 7692—1999 《涂装作业安全规程,涂装前处理工艺安全及其通风净化》 GB 12367—2006 《涂装作业安全规程,静电喷漆工艺安全》 GB 14444--2006 《涂装作业安全规程,喷漆室安全技术规定》 GB/T 13492-92 《各色汽车用面漆》 GB/T 13492-92 《汽车用底漆》 GB/T 9286-1998 《色漆和清漆,漆膜的划格试验》 北奔公司Q/NB.J04002-2013、DBL 7390.00和DBL2391.00涂漆技术要求 3.目的 规范金属构件(零件)的喷漆操作流程,保证喷漆、喷塑的正确性和有效性 4.本工艺操作规程适用于我公司生产的产品及为北奔公司供货的产品及 有特殊要求的金属构件(零件)表面喷涂。 5.职责 5.1 生产部生产人员按照操作规程规范操作,保证喷涂喷漆工序合格。 5.2 质检部质检人员负责喷涂喷漆工序的检验,出具检验报告并做原始记录。 6. 操作现场场地要求 6.1 操作场地应通风良好,首先启动通风设备。通风设备未启动之前,喷涂喷漆设备不应工作, 涂喷漆工作结束后,通风设备应继续运行5-10分钟; 6.2 操作场地外露电气应接地保护,防止静电及漏电,接地电阻值应小于100Ω; 6.3 被喷涂喷漆的零件,或喷涂材料,与电极,电器或带电导体之间应保持一定的安全距离, 至少为该电极及带电导体电压下火花放电距离的两倍,并应有明显的警告标志。 7. 喷涂喷漆前的预处理 7.1 预处理工艺路线:预处理—除油—除锈—磷化—干燥。 7.2 预处理除油应用充分稀释的除油剂进行擦洗或酸洗。 7.3 预处理中除锈(酸洗)或抛丸处理

1钣喷车间过程检验 2钣喷车间互检 3钣喷车间交车检验 以下我分类给大家介绍一下 1钣金喷漆车间过程检验 一、钣金喷漆车间过程检验内容: 1、工单审阅及填写(标准详见“钣金喷漆车间工单审阅、填写及交接规定”) 2、车辆保护(标准详见“钣金喷漆车间车辆管理”) 3、人员防护(标准详见“钣金喷漆车间劳动保护用品使用规定”) 4、各工序竣工检验 二、单个工序过程竣工检验标准: 钣金 1、拆装件装回原车要按原来连接方式安装在原位置。铆、螺钉应紧固,原来用螺丝连接的不可用卡扣或焊接方法连接。 2、撞击严重钣金需拆蒙皮整形的,施工完毕后恢复时,必须进行焊接,且要求焊点均匀(距离10cm左右),如原车有焊点必选原车焊点焊接。 3、所有动火部位必须对内侧进行打磨后做防锈处理。 4、需拆装内饰板进行钣金施工的,必须对门锁机构、升降机、天窗等附件进行润滑、安装调试,润滑油须适量均匀涂抹。与拆装相关的电器部件、开关等要一一检查其有效性。 5、所有整形部位必须平整无凹凸,曲面线条圆顺均匀,整形部位无异常延展,用手触摸表面光滑。 6、更换叶子板侧围或底板边要求对接焊,焊接之前必须由检验检查。焊接口不能超过2mm,焊接处不能用气焊切割,必须使用锯,焊接处平整牢固。 7、车身骨架整形或更换新配件后连接处应牢固,各加强板和覆盖件无裂纹和脱焊现象,车身骨架及钣金件外形等各部分尺寸和工作性能应基本达到原厂要求。 8、钣金施工完交漆工之前,要用整形后配件或新配件进行装车调试,必须达到车辆两侧同一位置缝隙一致,方可进入下道工序。如:灯与叶子板、灯与机盖和保险杠间隙、机盖与叶子板间隙等都必须符合上述要求。 9、拆装件不管有无钣金项目,装复原位不仅注意部件之间的装配关系,还要做到边安装边调试,施工过程中若发现配合不当或不易装配的情况,应认真观察分析,确保装配质量。 漆工 漆工施工操作要求 1、在进行车身喷涂或补漆前,在需要喷涂的部位进行打磨清洁,刷环氧底漆。 2、刮腻子 2.1刮第一道腻子:用腻子将车身作业面所有凹坑、孔洞、低洼处填平并用刮刀刮平。 2.2刮第二道腻子:主要填平低洼不平处,厚度不超过0.5毫米。 2.3刮第三道腻子:将腻层表面不平处刮平整,消除刮痕。 2.4填眼:用腻子将表面的砂眼、麻眼等缺陷逐一找平。 3、打磨

湖北合加环境设备有限公司 JL-8.2.4-13 1 油漆喷涂质量检验记录表 序号 检验项目 技术要求 检验方法 检验结果 备注 1 表面尘点检测 表面不能有明显尘点 通过近处观察油漆表面来检验 □合格 □不合格 2 表面漆雾及流挂检测 表面不能有漆雾及流 挂 通过近处观察油漆表面来检验 □合格 □不合格 3 刮灰效果检测 填补于车身上凹陷位置和边缘及接缝处。 要求刮灰处线条明晰,连贯。 通过近处观察油漆表面来检验 □合格 □不合格 4 抛光印和抛穿现象检测 表面不能有抛光印和 抛穿现象 近看油漆面(特别是边角)有无抛穿,远看光泽有无明显变化 □合格 □不合格 5 边角位检测 边角位是否修补到位 或漏喷 通过近处观察油漆表面来检验 □合格 □不合格 6 面漆及色漆检 测 面漆色漆有没有完全遮盖中涂漆或走珠现 象 0.5米处观察 □合格 □不合格 7 车身活动部件和装饰件等 车身活动部件和装饰件等的油漆和抛光蜡是否清除干净 通过近处观察油漆表面来检验 □合格 □不合格 8 表面光泽度 全车喷涂或新车光泽60度时大于90度,无明显“桔皮”现象 通过光泽度测试仪 检验 □合格 □不合格 9 修补工件表面 光泽 修补工件表面的光泽与原车基本一致,形成衬托效果,不能相 差太远 远看,多角度观 察 □合格 □不合格 10 修补后漆纹与原车匹配度 修补后漆纹应与原车 相匹配 由远至近多角度 观察 □合格 □不合格 11 漆膜厚度 漆膜厚度应大于等于 50um 通过漆膜厚度检测仪检验 □合格 □不合格 12 油漆附着力 油漆附着力强,不能 出现脱落 通过百格刀、胶带等工具检验 □合格 □不合格 13 车身LOGO 及 字体 颜色、字体大小、间距需与样板一致 由远至近多角度对比观察 □合格 □不合格 14 综合判定:□允收 □拒收 □让步接收 检验员: 日期:

油漆喷涂质量检验记录表 序号检验项目技术要求检验方法检验结果备注 1 表面尘点检测表面不能有明显尘点通过近处观察油 漆表面来检验 □合格 □不合格 2 表面漆雾及流 挂检测 表面不能有漆雾及流 挂 通过近处观察油 漆表面来检验 □合格 □不合格 3 刮灰效果检测填补于车身上凹陷位 置和边缘及接缝处。 要求刮灰处线条明 晰,连贯。 通过近处观察油 漆表面来检验 □合格 □不合格 4 抛光印和抛穿 现象检测 表面不能有抛光印和 抛穿现象 近看油漆面(特 别是边角)有无 抛穿,远看光泽 有无明显变化 □合格 □不合格 5 边角位检测边角位是否修补到位 或漏喷 通过近处观察油 漆表面来检验 □合格 □不合格 6 面漆及色漆检 测 面漆色漆有没有完全 遮盖中涂漆或走珠现 象 0.5米处观察 □合格 □不合格 7 车身活动部件 和装饰件等 车身活动部件和装饰 件等的油漆和抛光蜡 是否清除干净 通过近处观察油 漆表面来检验 □合格 □不合格 8 表面光泽度全车喷涂或新车光泽 60度时大于90度, 无明显“桔皮”现象 通过光泽度测试仪 检验 □合格 □不合格 9 修补工件表面 光泽 修补工件表面的光泽 与原车基本一致,形 成衬托效果,不能相 差太远 远看,多角度观 察 □合格 □不合格 10 修补后漆纹与 原车匹配度 修补后漆纹应与原车 相匹配 由远至近多角度 观察 □合格 □不合格 11 漆膜厚度漆膜厚度应大于等于 50um 通过漆膜厚度检 测仪检验 □合格 □不合格 12 油漆附着力油漆附着力强,不能 出现脱落 通过百格刀、胶 带等工具检验 □合格 □不合格 13 车身LOGO及 字体 颜色、字体大小、间 距需与样板一致 由远至近多角度 对比观察 □合格 □不合格 14 综合判定:□允收□拒收□让步接收检验员:日期:

导弹盖喷漆通用流程和规范 一、喷漆一般要求 1、人员要求 凡与喷漆施工相关的人员应符合下列要求: a)从事喷漆操作的人员必须按规定经过上岗培训,并考核合格。 培训内容包括喷漆工艺规程、设备操作规程、涂料基础知识、 质量管理、安全防护; b)检验人员除通过上述内容考核外,还需要进行检验技能的考核,并考核合格; c)检验人员应对导弹盖喷漆的全过程进行监督并做好记录; d)新材料使用前应按产品技术条件的要求对操作人员和检验人员进行事前培训,培训内容应包括新产品理论知识、配比、 工艺和时机喷漆操作方法等。 2、设备、仪器仪表的管理 喷漆过程中需要使用的各种设备(喷枪、气泵、干燥装置、排风装置、空气过滤及喷雾净化装置等)、仪器仪表(电压表、电流表、测温表、测试表、测厚表等)、称重衡器等均应符合GJB 9001-2001 中7.6的要求,同时还要符合本单位工艺说明书的规定,并有“合格”标识。 3、压缩空气

用于喷漆的压缩空气必须无油、无水,空气清洁、干燥,使用前应按规定检查压缩空气清洁度,并做好记录。按规定保证足够的气压。4、喷漆厂房环境 用于导弹盖喷漆施工的厂房应符合下列条件: a)喷漆现场温度控制在12℃—50℃,相对湿度应控制在75% 以内,指示或记录装置应保持在正常工作状态; b)喷漆现场应设置消防通道、防火设备、及静电防护装置。 5、喷漆材料的管理 用于喷漆施工的涂料、溶剂、稀释剂等产品应严格管理。除了符合易燃、易爆危险品的安全管理要求,还应做到: a)按照规定的产品技术标准进行入厂复检,不合格材料严禁使 用; b)严格履行产品的入库、保存和发放手续,同时还要做好发放 记录,以便追溯; c)当使用新材料、变更供应厂商的材料、改变施工方法及工艺 条件时,所用材料必须经过充分试验论证,按规定办理报批 手续,并应征得合作单位代表同意; d)材料储存期应按相应产品的材料规范执行,超过储存期的材 料一般应停止使用; e)稀释剂应与原厂涂料配套使用。 6、喷漆前的导弹盖表面状态

改装车生产过程检验记录表 底盘生产厂家: 底盘来源: 底盘型号: 改装车整车型号: VIN 号: 动力号: 交付日期: 年 月 日 一 底盘检验 检验情况 存在的问题 处理意见及结果 1 合格证、一致性证书 1、底盘检验合格,允许改装。 2、底盘有一般问题,允许改装。 3、底盘有严重问题,不许改装。 质检员: 年 月 日 2 铭牌、VIN 、动力号一致 3 驾驶室内外完整性 4 灯光、电器、仪表 5 发动机、底盘、轮胎 6 操纵、驾驶状况 7 装配、连接、紧固 8 油漆、外观及清洁度 9 油箱油量 10 有无三漏 二 装配工序内容 操作者 自检结果 质检结果 质检结论 1 划线、钻孔 质检员: 年 月 日 2 副梁总成拼装、焊接 3 车厢底板拼装、焊接 4 车厢栏板拼装、焊接 5 车厢总成拼装、焊接 6 焊渣、飞溅清理 7 取力器油泵分装装配 8 装配油缸支架、油缸 9 装配副梁、U 型螺栓 10 装配放大架总成 11 车厢总成吊装 12 装配连接板翻转支架 13 装配分流体、管路 14 安装油管保护嵌条 15 固定液压管路 16 安装转阀或控制阀 17 安装限位阀 18 安装电磁阀、气电路 19 加注液压油 三 主要零部件 供货厂家/生产单位 质检员 质检结论 1 油泵总成 2 多用阀总成 3 液压油箱 4 转阀/分配阀/限位阀 5 高低压油管 7 油缸总成 8 放大架总成

9 连接板/翻转支架 质检员: 年 月 日 10 “U ”型螺栓 11 备胎架/锁勾总成 13 油泵、吊架、传动轴 四 装配工艺内容 操作者 自检结果 质检结果 质检结论 1 车厢尺寸:(长Х宽Х高) Х Х( + ) 质检员: 年 月 日 2 驾驶室操作 3 车厢调整 4 翻转机构 5 锁启机构 6 导向立柱(导架) 7 连接板 8 装配侧后防护装置 9 备胎架及升降机构 10 装配挡泥板、备胎 11 装回复反射器、示廓灯 12 贴反光标识 五 涂装工序内容 操作者 自检结果 质检结果 质检结论 1 清理、打磨、抛光 质检员: 年 月 日 2 油漆调兑(黏度) 3 整车刮补腻子、打胶 4 喷漆、喷涂厂标字体 5 油漆厚度、附着力 6 油漆光泽度、表面处理 7 整车外观处理 六 整车性能检验 存在问题 处理意见及结果 质检结论 1 负载 T 质检员: 年 月 日 2 最大举升角度 · 3 保压 min 4 自降量 ·` 5 车厢上升时间 S 6 车厢下降时间 s 7 锁启机构试验 8 外廓尺寸 mm 七 最终完善 操作者 存在问题 确认及处理意见 1 整车调试 质检员: 年 月 日 2 油漆完善 3 铆铭牌 4 整车验收 八 终检存在问题 返工返修 质量判定 质检员: 年 月 日

表面喷塑、喷涂喷漆 检验标准及操作规程作业指导书 1

一、表面喷塑检验标准 1、检验条件 1.1照明光线 要求在天然散射光线或光的照度不应低于2×40w光源环境下。 1.2检查距离 被测品与眼睛的距离为500mm,a面检验时在±15°范围内旋转。 2、表面等级的分类、区域划分 2.1表面等级 根据产品可视区域以及使用要求的不同,划分为不同的表面等级:“a”、“b”、“c”、“d”。 2.2区域划分 “a”:正常使用时可直接看到的主要表面,一般指终端产品的正面。 “b”:正常使用时观察不到的表面,一般指终端产品的测面、后面。 “c”:正常使用时观察不到的表面,一般指终端产品的底面。 “d”:正常使用时观察不到的次要面,一般是指终端产品内部面。 3、代码对照表 名称:数目、长度、直径、深度、宽度、面积、距离 代号:n、l、d、h、w、s、d 单位:个 说明:下文所提到的不良缺陷数目均指单面上的不良缺陷数目。 4、验收要求 4.1验收总则 4.1.1喷涂件表面应清洁、无污。 4.1.2喷涂层均匀、完整,同批产品的光泽、纹理一致,颜色符合图号要求,且与双方 2

封样色样比较无明显差异。 4.2外观要求 4.2.1“a”面外观检验要求: 序号不良项目验收要求 1点缺陷(含颗粒) 当d≤0.5mm(或s≤0.2mm2)且不连续时(ds≥5mm),不视为缺陷。 当0.5mm(或s≤0.2mm2) 二、喷涂喷漆检验标准 1、目的 发现、控制不合格品,采取相应措施处置,以防不合格品误用。 2、范围 适用于进料、外协制品回厂、成品及顾客退货各过程中产生及发现的不合格品。 3、定义(无) 4、职责 4.1 品质部负责不合格的发现,记录标识及隔离,组织处理不合格品。 4.2 制造部参与不合格品的处理。 4.3 供应部负责进料中不合格品与供应商的联络。 4.4 管理者代表负责不合格品处理的批准。 5、工作程序: 1.喷涂种类、颜色与图纸要求及客户、我司、供应商三方确认的色板是否一致。 2.一般情况下,产品喷涂表面外观检查100%进行检验,检验方式依据本标准,特殊产品根据产 3

xxxx电气有限公司 喷漆火灾爆炸事故专项应急救援预案 1事故类型和危险程度分析 喷漆时使用的物质(例如油漆、溶剂)多属于易燃物品。在喷漆过程中,油漆喷雾四周扩散,迅速填满整个空间,如喷雾接触到潜在的火源,例如静电、火花及火焰,火警或爆炸便会发生。 在喷漆过程中,不是所有喷出的都会粘附在工件上,有些可能会溅落在其他表面上,例如墙身、地面及衣物上,成为易燃的附著物。这些附著物一旦被点燃,便会引起严重火灾。 油漆风干时释出的易燃蒸气也会构成严重的火警及爆炸危害。有些涂饰剂含挥发性溶剂达80%,会在风干时释放出来。 爆炸是非常严重的事故,爆炸发生时,会使爆炸中心周围一定范围内的作业人员受到严重伤害,甚至会造成一人或二人死亡的事故。 2 应急处置基本原则 公司喷漆作业人员及接触油漆的人员,应熟悉所有油漆的特性,掌握安全用电、防火、灭火常识,提高火灾事故的风险防控意识和应急处置能力,贯彻落实安全第一、预防为主、综合治理的方针,坚持统一指挥、分级负责、条块结合、保障重点、加强引导的原则。

3 组织机构及职责 3.1应急组织体系 火灾事故应急组织体系主要由公司应急救援指挥部组成,公司应急救援指挥部由总经理xx任总指挥,公司副书记、总调度主任xx为副总指挥、生产副总经理xx为副总指挥,成员由厂队、班组长及骨干员工组成。 3.2 指挥机构及职责 3.2.1应急救援指挥部 1、应急指挥部组成 总指挥:xx 副总指挥:xx

成员:xx 应急指挥部是企业应急管理的最高指挥机构,负责企业安全生产事故的应急指挥工作,职责如下: (1)负责组织有关部门制定应急救援预案。 (2)负责统一部署应急预案的实施工作,及紧急处理措施。 (3)负责调用我公司范围内各类物资、设备、人员和占用场地。 (4)负责组织人员和物资疏散工作。 (5)负责配合上级部门进行事故调查处理工作。 (6)负责做好稳定生产秩序和伤亡人员的善后及安抚工作。 (7)负责组织预案的演练,及时对预案进行调整、修订和补充。 2、总指挥职责 (1)贯彻执行国家有关方针、政策、法规,领导指挥部各职能部门全面完成我公司应急救援任务; (2)负责宣布应急状态的启动和解除; (3)负责事故现场的应急指挥。 (4)负责完成政府及市安监部门交办的其他工作。 3、副总指挥职责 (1)协助总指挥对事故的严重性做出迅速而准确的判断; (2)总指挥未到达之前,代替总指挥宣布应急状态的启动和解除; (3)负责事故信息发布工作。 4、应急救援指挥部办公室职责 (1)负责本公司应急救援指挥工作的综合协调和管理 (2)调动公司应急救援力量,调配应急救援资源。

涂装特殊过程确认表 Last revised by LE LE in 2021

特殊过程确认表 过程输入的验证 是否有详细的工艺文件或控制计划是■否□工艺文件的名称: 油漆涂装通用工艺规范 是否规定了工艺参数的要求和监控的要求 : 是■否□记录的名称:油漆技术参数控制表 工艺参数名称工艺参数要求监控要求粘度20~24秒(4#杯)目视/秒表喷嘴直径∮卡尺 空气压力压力表 枪件间距20-25mm目视 喷枪移动速度300-600cm/s目视 喷室温度25-30℃温度计 进入该过程的原材料如何控制: 是否有合格证明:有■无□ 是否有材质单:有■无□ 是否对上述资料进行验证是■否□ 是否进行取样检测是■否□ 人员是否经过培训、考核后上岗是■否□ 设备是否经过验证或完好是■否□ 是否按规定对过程进行监控是■否□ 是否按规定对过程的监控结果进行记录是■否□ 记录名称:油漆控制参数记录表 工艺参数名称工艺参数要求 监控结果 8:0013:00 粘度20~24秒(4#杯)3538喷嘴直径∮22空气压力 枪件间距300-500mm350400喷枪移动速度300-600cm/s400450枪涂幅面300-500mm250250

工艺文件的执行率: 监控要求及工艺文件的执行率100% 监控记录与工艺文件的符合率100% 过程产品质量的符合情况:所有操作均按作业指导书操作进行,执行率100% 质量要求测试方法实际结果 颜色色板/目视符合 图层均匀、光滑、平整,无流挂、 目视符合 橘皮缩孔、气泡、裂纹、渗色、漏 涂等缺陷 漆膜总厚度85-105μm漆膜测厚仪85-105μm 附着力刀片、透明胶带符合 验证结论经验证:涂装生产线工艺要求事宜,设备、人员符合要求,过程能 力事宜 验证部门品技部生产设备部涂装生产线批准 验证人签字

Inspection Item Key Point COI Criteria 检查项目要点标准 INSPECTION RECORDS FOR PAINTING WORK 喷漆记录表 Equipment 产品名称硅石磨Sign.by Manufacturer 签字:卫任云 Date : 2015年1月19日 Surface Preparation 表面处理 Work Date 处理时间 Method of Preparation 处理方法 Level of Cleanliness 处理等级2014年12月 29日喷砂除锈Sa2.0 Paintig 喷漆 Work 工程 First(底漆) Second(面漆) Third(面漆) 内表面(防锈漆) Paint Name 油漆名称 PILOT QD PRIMER 快干醇酸底漆 HARDTOP XP COMP.A.B 脂肪族聚氨脂 面漆组份A.B HARDTOP XP COMP.A.B 脂肪族聚氨脂 面漆组份A.B PENGUARD EXA ALUA 环氧铝粉漆 Dilution Rate 稀释率 5:1 8:1:1 8:1:1 10:1 Paint Method 喷漆方法 高压无气喷涂高压无气喷涂高压无气喷涂高压无气喷涂Painting Date 喷漆时间 2015.1.12 2015.1.13 2015.1.15 2014.12.29 Weather 天气Temperature 温度 Weather 天气 阴阴阴阴Temperature 温度 8℃8℃9℃10℃Humidity 湿度 80% 80% 79% 75% Finishing 完工Appearance 外观 良好 Others 其他 Records of Paint Thickness 漆膜厚度记录Undercoat 底漆 Date : 2015年1月13日Topcoat 面漆 Date : 2015年1月15日 单位unit μm 1 2 3 4 5 6 7 8 平均 膜厚 Measuring Instrument 测量仪器 Undercoat 内底漆30 29 35 30 36 28 33 28 31 Coating Thickness Tester 漆膜测厚仪 Topcoat 内底漆182 185 179 170 190 185 186 180 182 Check 检查 Inspector 检验员 Undercoat 外底漆 37 37 35 39 40 37 38 42 38 卫任云 Topcoat 外底漆175 185 179 170 180 183 184 180 179 Sketch梗概 Undercoat 外面漆 190 205 210 189 195 196 215 200 200 Topcoat 外面漆 261 255 242 238 257 233 255 223 245 Note备注: 1