编号:SY-AQ-01646 ( 安全管理) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 鱼骨图分析法(完整篇) Fishbone diagram analysis

鱼骨图分析法(完整篇) 导语:进行安全管理的目的是预防、消灭事故,防止或消除事故伤害,保护劳动者的安全与健康。在安全管理的四项主要内容中,虽然都是为了达到安全管理的目的,但是对生产因素状态的控制,与安全管理目的关系更直接,显得更为突出。 鱼骨分析法是咨询人员进行因果分析时经常采用的一种方法,其特点是简捷实用,比较直观。现以上面提到的某炼油厂情况作为实例,采用鱼骨分析法对其市场营销题进行解析。 鱼骨分析法简介 鱼骨图是由日本管理大师石川馨先生所发展出来的,故又名石川图。鱼骨图是一种发现问题“根本原因”的方法,它也可以称之为“因果图”。鱼骨图原本用于质量管理。 问题的特性总是受到一些因素的影响,我们通过头脑风暴找出这些因素,并将它们与特性值一起,按相互关联性整理而成的层次分明、条理清楚,并标出重要因素的图形就叫特性要因图。因其形状如鱼骨,所以又叫鱼骨图(以下称鱼骨图),它是一种透过现象看本质的分析方法。 头脑风暴法(BrainStorming——BS):一种通过集思广益、

发挥团体智慧,从各种不同角度找出问题所有原因或构成要素的会议方法。BS有四大原则:严禁批评、自由奔放、多多益善、搭便车。 鱼骨图的三种类型 A、整理问题型鱼骨图(各要素与特性值间不存在原因关系,而是结构构成关系) B、原因型鱼骨图(鱼头在右,特性值通常以“为什么……”来写) C、对策型鱼骨图(鱼头在左,特性值通常以“如何提高/改善……”来写) 鱼骨图制作 制作鱼骨图分两个步骤:分析问题原因/结构、绘制鱼骨图。 1、分析问题原因/结构。 A、针对问题点,选择层别方法(如人机料法环等)。 B、按头脑风暴分别对各层别类别找出所有可能原因(因素)。 C、将找出的各要素进行归类、整理,明确其从属关系。 D、分析选取重要因素。

差速器的结构及工作原理(图解) 汽车差速器是一个差速传动机构,用来保证各驱动轮在各种运动条件下的动力传递,避免轮胎与地面间打滑。 当汽车转弯行驶时,外侧车轮比内侧车轮所走过的路程长(图D-C5-5);汽车在不平路面上直线行驶时,两侧车轮走过的曲线长短也不相等; 即使路面非常平直,但由于轮胎制造尺寸误差,磨损程度不同,承受的载荷不同或充气压力不等,各个轮胎的实际上不可能相等,若两侧车轮都固定在同一转轴上,两轮角速度相等,则车轮必然出现边滚动边滑动的现象。 差速器的作用 车轮对路面的滑动不仅会加速轮胎磨损,增加汽车的动力消耗,而且可能导致转向和制动性能的恶化。 若主减速器从动齿轮通过一根整轴同时带动两侧驱动轮,则两侧车轮只能同样的转速转动。为了保证两侧驱动轮处于纯滚动状态,就必须改用两根半轴分别连接两侧车轮,而由主减速器从动齿轮通过差速器分别驱动两侧半轴和车轮,使它们可用不同角速度旋转。

这种装在同一驱动桥两侧驱动轮之间的差速器称为轮间差速器。 在多轴驱动汽车的各驱动桥之间,也存在类似问题。为了适应各所处的不同路面情况,使各驱动桥有可能具有不同的输入角速度,可以在各驱动桥之间装设轴间差速器。 布置在前驱动桥(前驱汽车)和后驱动桥(后驱汽车)的差速器,可分别称为前差速器和后差速器,如安装在四驱汽车的中间传动轴上,来调节前后轮的转速,则称为中央差速器。

差速器可分为普通差速器和两大类。 普通差速器的结构及工作原理 目前国产轿车及其它类汽车基本都采用了对称式锥齿轮普通差速器。 对称式锥齿轮差速器由行星齿轮、半轴齿轮、行星齿轮轴(十字轴或一根直销轴)和差速器壳等组成12-13(见图D-C5-6)。(从前向后看)左半差速器壳2和右半差速器壳8用螺栓固紧在一起。主减速器的从动齿轮7用螺栓(或)固定在差速器壳右半部8的上。十字形行星齿轮轴9安装在差速器壳接合面处所对出的园孔内,每个轴颈上套有一个带有滑动轴承(衬套)的直齿圆锥行星齿轮6,四个行星齿轮的左右两侧各与一个直齿圆锥半轴齿轮4相啮合。半轴齿轮的轴颈支承在差速器壳左右相应的孔中,其内花键与半轴相连。与差速器壳一起转动(公转)的行星齿轮拨动两侧的半轴齿轮转动,当两侧车轮所受阻力不同时,行星齿轮还要绕自身轴线转动--自转,实现对两侧车轮的差速驱动。

摘要 随着社会的发展,汽车在生产和生活中的越来越广泛,差速器是汽车中的重要部件,其壳体的结构及加工精度直接影响差速器的正常工作,因此研究差速器的加工方法和工艺的编制是十分必要和有意义的。本次设计主要内容有:差速器的工作原理结构分析,差速器壳体的工艺编制,夹具的设计及加工中对定位基准的选择,工序和工装设计中切削用量,夹紧力的计算等。机床夹具的种类很多,其中,使用范围最广的通用夹具,规格尺寸多已标准化,并且有专业的工厂进行生产。而广泛用于批量生产,专为某工件加工工序服务的专用夹具,则需要各制造厂根据工件加工工艺自行设计制造。本设计的主要内容是设计钻床夹具和铣床夹具,需要对零件上Φ22的孔进行铣削加工端面的铣削加工。由于某些原因,没有上传完整的毕业设计(完整的应包括毕业设计说明书、相关图纸CAD/PROE、中英文文献及翻译等),此文档也稍微删除了一部分内容(目录及某些关键内容)如需要的朋友,请联系我的叩扣:二二壹五八玖一壹五一 关键词:差速器,壳体,工艺规程,夹具设计 Abstract Along with social development motor vehicle production and life in anincreasingly wide differential device is an important vehicle componentsand its interior structure and processing precision differential devicedirectly affect the normal work study differential device case processingmethods and techniques of preparation is necessary and meaningful. Thecurrent design of the main elements: differential device structuresoperating principles of analysis differential device case preparationprocesses design and smooth-bore jig for positioning baseline processingoptions smooth-bore design processes suits cutting consumption increasedcomputing power.Machine tool fixture of many kinds, among them, the most widely used common fixture, size specifications have been standardized, and a professional production plant. While widely used in batch production, designed for a certain workpiece processing services for the fixture, it needs each factory according to workpiece machining technology to design and manufacture. The main contents of this design is the design of drilling jig and milling fixture, the need for parts than22hole milling face milling. Key Words:differential device,case,technological process,jig design

材料断裂理论与失效分析汽车中的板簧的断裂失效分析 专业:材料工程(锻压) 类型:应用型 姓名:*** 学号: 15S******

汽车中的板簧的断裂失效分析 引言 汽车板簧是汽车悬架系统中最传统的弹性元件,由于其可靠性好、结构简单、制造工艺流程短、成本低而且结构能大大简化等优点,从而得到广泛的应用。汽车板簧一般是由若干片不等长的合金弹簧钢组合而成一组近似于等强度弹簧梁。在悬架系统中除了起缓冲作用而外,当它在汽车纵向安置,并且一端与车架作固定铰链连接时,即可担负起传递所有各向的力和力矩,以及决定车轮运动的轨迹,起导向的作用,因此就没有必要设置其它的导向机构,另外汽车板簧是多片叠加而成,当载荷作用下变形时,各片有相对的滑动而产生摩擦,产生一定的阻力,促使车身的振动衰减,但是板簧单位重量储存的能量最低,因些材料的利用率最差。 1.材质是什么?65Mn/低碳钢哪一类合适? 材质一般为硅锰钢。因为碳素弹簧钢因淬透性低,较少使用于汽车中;锰钢淬透性好,但易产生淬火裂纹,并有回火脆性。因此,硅锰钢在我国应用在汽车的板簧上较为广泛。 65Mn钢更为合适,因为: 低碳钢为碳含量低于0.25%的碳素钢,因其强度低、硬度低而软,又称软钢。它包括大部分普通碳素结构钢和一部分优质碳素结构钢,大多不经热处理用于工程结构件,有的经渗碳和其他热处理用于要求耐磨的机械零件。低碳钢退火组织为铁素体和少量珠光体,其强度和硬度较低,塑性和韧性较好。因此可以看出,低碳钢不符合板簧材料高强度和高硬度的要求。 65Mn弹簧钢,含有0.90%~1.2%的Mn元素,提高了材料的淬透性,φ12mm 的钢材油中可以淬透,表面脱碳倾向比硅钢小,经热处理后的综合力学性能优于碳钢,但有过热敏感性和回火脆性。Mn是弱碳化物形成元素,在钢中主要以固溶的形式存在于基体中。一部分固溶于铁素体(或奥氏体),另一部分形成含Mn的合金渗碳体(Fe、Mn)。Mn还能显著提高钢的淬透性,改善热处理性能,强化基体、降低珠光体的形成温度,细化珠光体的片间距离,从而提高钢的强度和硬度。总体上,钢中加入锰为0.9%~1.2%,使淬透性和综合性能有所提高,脱

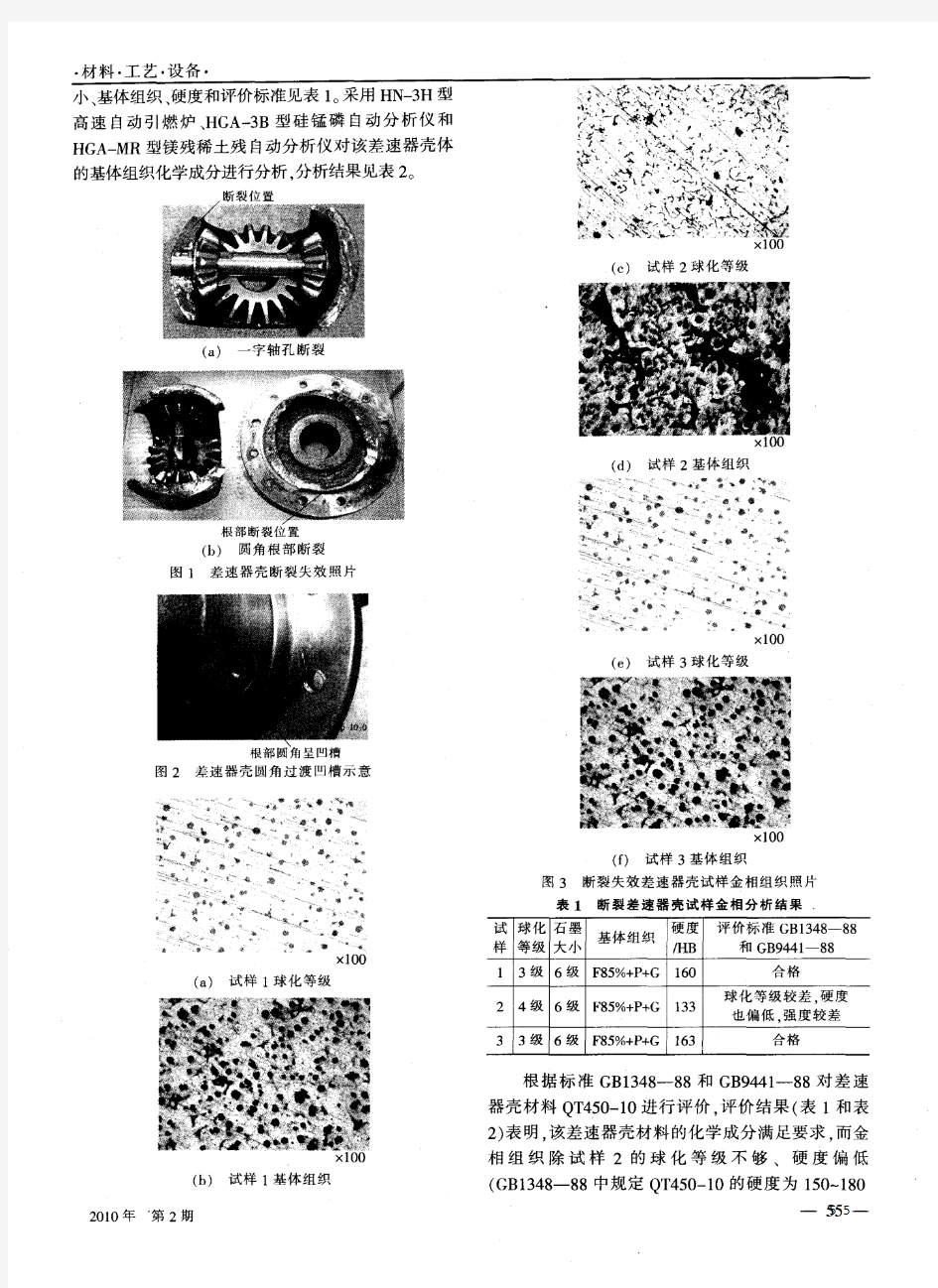

汽车板弹簧材料的选择 汽车钢板弹簧在汽车行驶过程中承受各种应力的作用,其中以反复弯曲应力为主,绝大多数是疲劳破坏。所以要求弹簧钢应有高的弹性极限以及弹性减退抗力好,较高的屈强比,为防止在交变应力下发生疲劳和断裂,弹簧应具有高的疲劳强度和耐蚀等性能。其性能要求:σ0.2≥1160MPa;σb≥1280MPa;δ10≥5%;ψ≥25%,而且,同样材料处理是否正确,其寿命相差也很大。 图(1)板弹簧实物图 一、板簧材料的选择及分析 备选材料钢号有:20Cr、40CrNiMn、60Si2Mn、65Mn。下面比较一下这四种材料的性能及用途。 1、20Cr 该钢是我国目前产量最大的几个合金结构钢之一,用途广泛。硬度较高。且此钢比相同含碳量的碳素钢具有较好的淬透性、强度和韧度。为了提高该模具钢的耐磨性,常进行渗碳处理(注意:渗碳时钢的晶粒有长大倾向),然后进行淬火和低温回火,从而保证模具表面具有很高硬度、高耐磨性而心部具有很好的韧度。 常用于制造截面小于30mm的、形状简单的、转速较高的渗碳件或氰化件,如活塞销、小轴等;也可以用于调制钢零件。 2、40CrNiMn 高淬透性的调质钢,有高的强度、韧度和良好的淬透性和抗过热的稳定性,但白点敏感性高,有回火脆性。焊接性较差,焊前需经高温预热,焊后需消除应力,经调质后使用。 应用:一般制作强度高、塑性好的重要零部件,氮化处理后制作特殊性能要求的重要零件,如轴类、齿轮、紧固件等;在低温回火或等温回火后可作超高强度钢使用。 3、60Si2Mn

由于硅含量高,其强度和弹性极限均比55Si2Mn高抗回火稳定性好,淬透性不高,易脱碳和石墨化。主要用作汽车拖拉机上的板弹簧、螺旋弹簧等。也用于制造承受交变载荷及高应力下工作的重要弹簧、抗磨损簧等。 4、65Mn 钢中加入锰为0.8%~1.2%,使淬透性和综合性能有所提高,脱碳倾向减小,但有过热倾向及回火脆性,易出现淬火裂纹。且锰钢价格便宜,资源丰富。 应用:(1)可用于普通模具弹簧;(2)冷冲模具凸模;(3)弹簧环、汽门簧。 通过以上比较,我们发现60Si2Mn淬透性号、弹性极限、屈强比和疲劳极限均较高,能符合汽车板簧的性能要求。因此我们选择60Si2Mn作为所需材料。 二、60Si2Mn的各项指标 1、化学成分 硅锰弹簧钢(60Si2Mn)是同时加入硅、锰,能显著强化基体铁素体,大为提高了钢的弹性极限,屈强比可达到0.8~0.9,而且疲劳强度也显著提高。硅锰元素的共同作用提高了钢的淬透性,硅还有效地提高了回火稳定性,锰提高了耐磨性。但硅促进脱碳倾向,锰增大了钢过热敏感性,但是两者复合加入后,硅锰钢的脱碳和过热敏感性较硅钢、锰钢为小,但还是会因过热敏感性产生淬火裂纹,因脱碳对工件耐磨性、疲劳强度产生显著影响。 2、临界点 3、60Si2Mn的拉伸性能 三、板弹簧加工工艺 加工工艺路线:下料→校直→钻孔→卷耳→淬火+中温回火→喷丸→装配→预压缩。 1、热处理工艺

中谷汽车前桥故障分析: 一、低速摆头 1.现象:汽车低速直线行驶时前轮摇摆,感到方向不稳;转弯时大幅度转动方向盘,才能控制汽车的行驶方向。 2.原因:转向节臂装置松动;转向节主销与衬套磨损松旷;轮毂轴承间隙过大;前束过大;轮毂螺栓松动或数量不全。 3.诊断:前轮低速摆头和转向盘自由空程大,一般是各部分间隙过大或有连接松动现象,诊断时应采用分段区分的方法进行检查。可支起前桥,并用手沿转向节轴轴向推拉前轮,凭感觉判断是否松旷。若松旷,说明转向节主销与衬套的配合间隙过大或前轴主销孔与主销配合间隙过大。若此处不松旷,说明前轮毂轴承松旷,应重新调整轴承的预紧度。若非上述原因,应检查前轮定位是否正确,检查前轴是否变形。如果前轮轮胎异常磨损,则应检查前束是否正确。 二、转向沉重 1.现象:汽车转向时,转动方向盘感到沉重费力;无回正感。 2.原因:转向节臂变形;转向节止推轴承缺油或损坏;转向节主销与衬套间隙过小或缺油前轴或车架变形引起前轮定位失准;轮胎气压不足。

3.诊断:诊断时先支起前桥,用手转动转向盘,若感到转向很容易,不再有转动困难的感觉,这说明故障部位在前桥与车轮。因为支起前桥后,转向时已不存在车轮与路面的摩擦阻力,而只是取决于转向器等的工作状况。此时应仔细检查前轮胎气压是否过低,前轴有无变形;同时也要考虑检查前钢板弹簧是否良好,车架有无变形。必要时,检查车轮定位角度是否正确。 三、高速摆振 1.现象:随着车速的提高,摆振逐渐增大;在某一较高车速范围内出现摆振,出现行驶不稳,甚至还会造成方向盘抖动。 2.原因:轮毂轴承松旷,使车轮歪斜,在运行时摇摆;轮盘不正或制动鼓磨损过度失圆,歪斜失正;使用翻新轮胎;转向节主销或止推轴承磨损松旷;横、直拉杆弯曲;前轮定位值调整不当;前束失调,两前轮主销后倾角或内倾角不一致等,汽车行前行驶时,前轮摇摆晃动;车轮不平衡;转向节弯曲;前钢板弹簧刚度不一致。 3.诊断:在进行高速摆振故障的诊断时,应先检查前桥、转向器以及转向传动机构连接是否松动,悬架弹簧是否固定可靠。支起驱动桥,用楔块固定非驱动轮,起动发动机并逐步换入高速档,使驱动轮达到产生摆振的转速。若这时转向盘出现抖动,说明是传动轴不平衡引起的,应拆下传动轴进行检查;若此时不出现明显抖动,则说明摆振原因在汽车转向桥部分。 怀疑摆振的原因在前桥部分时,应架起前桥试转车轮,检查车轮是否晃动,车轮静平衡是否良好,以及车轮钢圈是否偏摆过大。

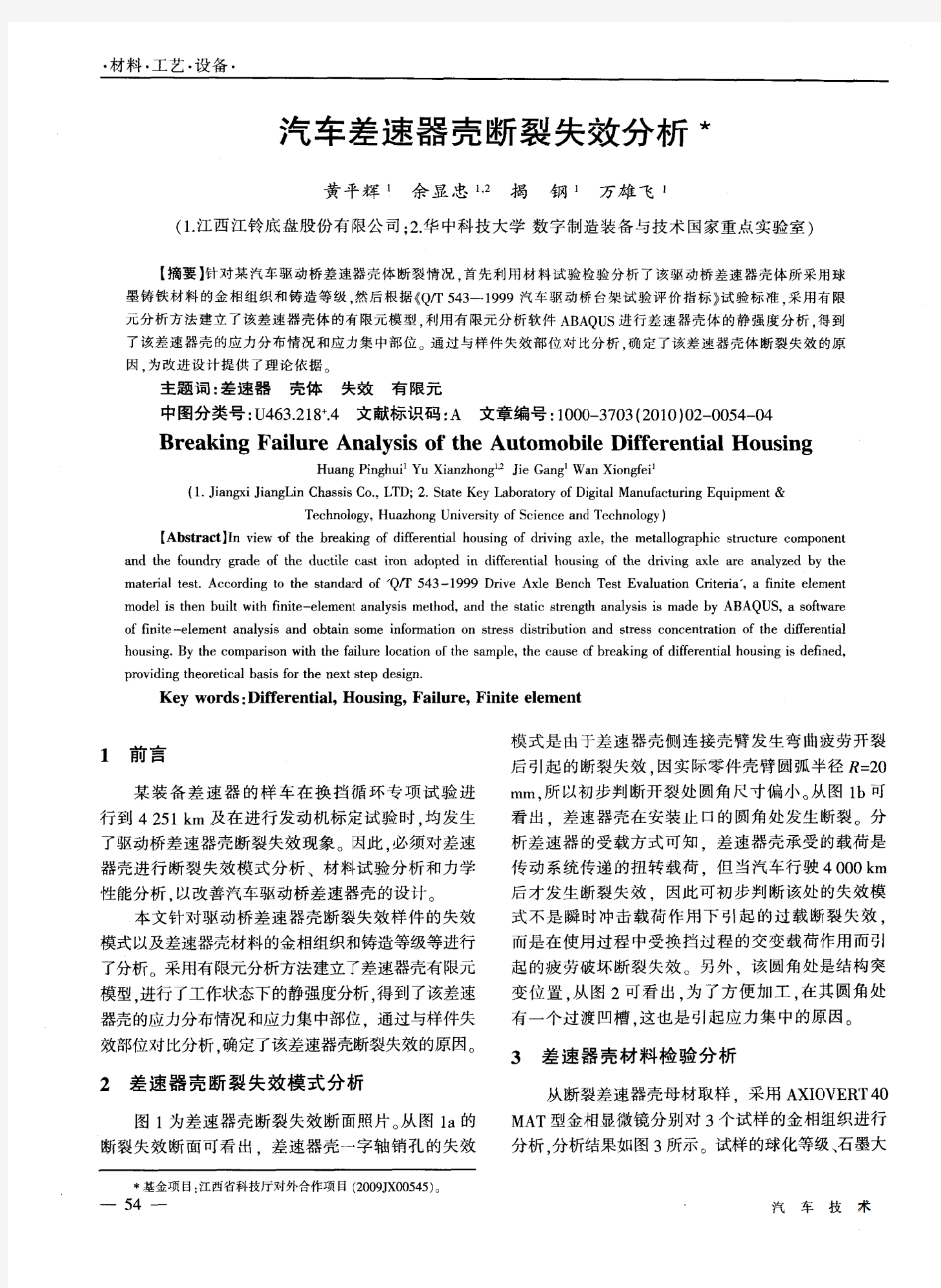

重卡钢板弹簧断裂失效分析 白培谦 泮战侠 慕松 赵鹏英 杜飞 (陕西汽车集团有限责任公司质量管理部,陕西西安,710200) 摘 要:通过宏观检查、化学成分分析、硬度测试以及微观组织检查等结果分析,确定了重型卡车用钢板弹簧断裂原因。分析结果表明:因超载使钢板弹簧出现过度反弓,造成板簧卡中的螺栓与钢板弹簧动态接触,发生磨损腐蚀现象,在过大的交变应力下出现疲劳断裂。并提出了防止其发生断裂事故的预防措施。 关键词:钢板弹簧;磨损腐蚀;交变应力;疲劳断裂 Fracture Failure Analysis of Heavy Truck Leaf Spring Bai Pei-qian, PAN Zhan-xia, Mu Song, Zhao Peng-ying, Du Fei, (1.Shaanxi Automobile Group Co., Ltd. Quality Management Department, Xi ’an 710200, China ) Abstract:The fracture cause of heavy truck leafspring is researched by macrography, chemical composition analysis, hardness test and microstructure test. The research shows that leaf spring excessive inverse arch-shaped for overload causes Frictional Contact between plate spring bolt and leaf spring and erosion corrosion and the leaf spring is broken for fatigue fracture Under alternating stress. In the paper the measures of preventing leaf spring fracture accident is put forward. Key words: leaf spring; erosion corrosion; alternating stress; fatigue fracture. 钢板弹簧是汽车悬架中重要的弹性元件,主要影响汽车行驶的平顺性和操纵的稳定性,在车辆行驶过程中起到缓冲减振的作用。 同批次某矿山用短途重载卡车行驶约六千公里后发生四起钢板弹簧断裂事故。断裂钢板弹簧材料为50CrV A ,其生产工艺为:下料→钻孔→卷耳→淬火→回火→喷丸→装配→预压→喷漆。为了查明钢板弹簧断裂原因,对断裂失效件进行检查分析。 1 检查与结果 1.1 宏观检查 断裂发生在前钢板弹簧组第一片后侧板簧卡附近,见图1(a )箭头所示位置,距吊耳孔中心约26cm 处,断口侧表面可见明显磨损腐蚀痕迹,见图1(b )所示。在体视显微镜下观察钢板弹簧侧表面磨损腐蚀区域发现:断口侧表面磨损腐蚀区域呈现红褐色,仔细观察存在大量裂纹,且出现腐蚀坑,见图2。 (a ) (b) 图1 断裂位置及外观 Fig.1 the fracture position and appearance 收稿日期:

差速器结构图:1-差速器壳轴承;2和8-差速器壳体;3和5-调整垫片;4-半轴齿轮(两个);6-行星齿轮(两个或四个);7-主减速器从动锥齿轮;9-行星齿轮轴。

托森轮间差速器:1-差速器壳;2-直齿轮轴;3-半轴;4-直齿轮;5-主减速器被动齿轮;6-蜗伦;7-蜗杆

差速器用以连接左右半轴,可使两侧车轮以不同角速度旋转同时传递扭矩。保证车轮的正常滚动。有的多桥驱动的汽车,在分动器内或在贯通式传动的轴间也装有差速器,称为桥间差速器。其作用是在汽车转弯或在不平坦的路面上行驶时,使前后驱动车轮之间产生差速作用。 我们喜欢的,要么错过了,要么已经有主了;喜欢我们的,总觉得缺少一种感觉。于是我们抱着追求真感情的态度,寻找爱情,可是总觉得交际面太窄,没有办法认识理想的类型;于是我们抱着宁缺毋滥的态度,自由着,孤单着……——几米

汽车制动传动装置(气压传动装置) 2010-4-14 气压传动装置的工作原理原理: 气压式制动传动装置是利用压缩空气作动力源的动力制动装置。制动时,驾驶员通过控制踏板的行程,便可控制制动气压的大小,得到不同的制动强度。其特点是制动操纵省力,制动强度大,踏板行程小;但需要消耗发动机的动力;制动粗暴而且结构比较复杂。因此,一般在重型和部分中型汽车上采用。 布置形式:气压传动装置的组成与布置形式随车型而异,但总的工作原理相同。管路的布置形式也分为单管路与双管路两种。 双管路气压制动传动装置的组成和管路布置:双管路气压制动传动装置是利用一个双腔(或)三腔)制动阀,两个或三个储气筒,组成两套彼此独立的管路,分别控制两桥(或三桥)的制动器

汽车轮毂的断裂失效分析 发表时间:2017-06-27T14:02:09.450Z 来源:《基层建设》2017年6期作者:李宗保刘字光孔庆渤[导读] 摘要:通过外观检查、成分测试、硬度测试、金相组织和扫描电镜观察等方法,对某品牌汽车3个轮毅轴承失效件进行分析,可以找出造成轮毅轴承最终断裂失效的原因。中信戴卡股份有限公司河北省秦皇岛市 066000 摘要:通过外观检查、成分测试、硬度测试、金相组织和扫描电镜观察等方法,对某品牌汽车3个轮毅轴承失效件进行分析,可以找出造成轮毅轴承最终断裂失效的原因。结果表明,3种轮毅轴承的内圈和外圈的组织都符合JB/T1255-2001标准的要求;1#轮轴轴承失效的原因是由于化学成分不合格和轴承内圈滚道的表面硬度较低;2#轮毅轴承的化学成分、硬度和组织都满足要求,失效原因在于密封性较差, 而使得外圈滚道中外界硬度相对较高的颗粒落入滚道,造成磨损加剧;3#轮毅轴承外圈碳含量较低,使得外圈滚道表面硬度偏低,且由于润滑条件不好引起了粘着磨损,加剧了轴承的磨损,并最终造成失效。关键词:轮毅轴承;断裂失效;分析研究一、前言。随着我国汽车产量不断增加,轮毅轴承的需求量也在日益增大。轮毅轴承是汽车的重要基础件,其质量对汽车整车质量的影响非常大,对其性能要求也越来越高。轮毅轴承的作用主要是作为承重件和为轮毅的传动提供精确引导,既承受径向载荷又承受轴向载荷。常用的汽车轮毅轴是由两套圆锥滚子轴承或球轴承组合而成,其套圈一般采用热锻毛坯结合后续机加工进行生产。轮毅轴承形状复杂,尺寸精度和形位公差要求高,锻造工艺性差。目前,国内外各主要轴承企业主要采用开式模锻工艺进行生产,锻件成形质量较差,材料的利用率较低。 某汽车在行驶过程中,其后轮毅轴在安装轴承附近发生断裂,该车累计行驶里程为17km。轮毅轴材料为65Mn弹簧钢,经毛坯一锻造一机械加工一调质处理一轴表面高频感应淬火(淬火层深度要求为1.5一3.Omm)后成形。通过对失效轮毅轴进行外观检查,对其断口进行宏、微观观察和能谱分析,对其金相组织和硬度进行检查,确定了裂纹性质,最后分析了其断裂失效的原因,并给出了建议。本研究对提高后轮毅轴的可靠性,防止同类事故的发生具有一定的工程应用价值。 二、检测分析。(一)宏观分析。对其中典型的3种轮毅轴承进行失效分析,编号为1#,2#和3#。对比3种轴承的宏观形貌可以发现,1#内圈存在剥落、滚道变黄,外圈有压痕、滚道变黄;2#外圈上卜滚道有条状压痕;3#外圈有小块压痕。对3种轮毅轴承进行内外圈圆度测量,1#轴承的外圈内侧滚道偏离了设计图纸的标准值,2#外圈外侧滚道圆度、内圈外侧滚道圆度和内圈外侧滚道圆度都偏离了小于2.2m的标准;3#外圈外侧滚道圆度、外圈内侧滚道圆度和内圈外侧滚道圆度偏离设计标准。这也可以解释为什么在轴承运转过程中发生振动和噪音的原因。(二)成分检测。选取比较典型的3组失效轮毅轴承进行化学成分检验,在钢研纳克生产的Lab Spark750直读式火花光谱仪上进行化学成分测试,并与国标GB/T18254-2000《高碳铬轴承钢》中GCr15钢的化学成分进行对比分析,可以发现,1#轮毅轴承内圈和3#轮毅轴承的外圈的C含量要低于GB/T18254-2000标准对GCr15钢的要求,其余元素的含量都满足国标要求。(三)硬度和金相测试。对3种失效轮毅轴承的外圈进行硬度和硬化层深度测试,并参照机械行业标准JB/T1255-2001《高碳铬轴承钢滚动轴承零件热处理技术条件》对外圈合格性进行评定。根据JB/T1255-2001标准中的要求,当套圈有效壁厚大于15mm时要求硬度在5761HRC,而当有效壁厚在15mm内时要求硬度大于5863HRC叭硬化层深度范围要求必须大于或者等于1mm。对比失效轮毅轴承外圈测试结果可知,3种轮毅轴承的硬化层深度满足要求,1#和2#轴承的硬度满足要求,但是3#轴承的硬度偏低,会增加轴承在运行过程中的磨损,从而造成失效,3#轴承硬度偏低与碳含量相对较低有关。对3种失效轮毅轴承表的外圈进行金相组织检测,3种轮毅轴承的金相组织都为结晶马氏体+针状马氏体+碳化物+残余奥氏体组织。参照JB/T1255-2001《高碳铬轴承钢滚动轴承零件热处理技术条件》中球化退火后的技术要求,按第一级别图评定2—4级为合格组织,即允许有细点状球化组织存在,不存在欠热、碳化物分布不均匀和过热现象,对比3种外圈的金相组织可知,3种轮毅轴承的组织都在2}3级,满足机械行业标准JB/T1255-2001的要求。对3种失效轮毅轴承的内圈进行硬度和金相组织测试,并参照机械行业标准JB/T1255-2001《高碳铬轴承钢滚动轴承零件热处理技术条件》对内圈合格性进行评定,经过检测发现1#轴承内圈的硬度偏低,而钢球的硬度在62HRC}65HRC,由此可见,在轴承高速运转过程中,1#内圈比较容易产生显微裂纹,随着运行时间的延长,这些显微裂纹会逐渐扩展,并最终造成轮毅轴承的失效;而2#和3#内圈的硬度与钢球相当,金相组织也满足JB/T1255-2001标准的要求。扫描电镜显微组织,分别对失效的3种轮毅轴承内圈和外圈滚道,以及新轮毅轴承的内圈和外圈滚道进行扫描,电镜显微组织观察。对于新轴承的外圈滚道而言,除了少量较浅的机加工刀痕外,整个滚道表面较为光滑,并没有孔洞或者机械损伤存在;对比3种失效轴承外圈滚道可见,1#外圈滚道的局部区域出现了剥落或者凹坑,但是数量较少;2#外圈滚道中有较多的细小凹坑存在,局部区域存在剥落,细小的凹坑弥散分布,可能是由于外界的硬度相对较高的颗粒落入滚道造成;3#外圈滚道中出现了蠕虫状的块状物凸起,这可能是由于润滑条件不够好而引起的粘着磨损。同样,对新轮毅轴承和3种失效轮毅轴承的内圈滚道进行扫描,电镜显微组织观察,对于新轴承的内圈滚道而言,表面较为光滑、平整,几乎看不到机械加工刀痕的存在,也没有发现孔洞或者机械损伤存在,内圈滚道表面质量较高;对比3种失效轴承内圈滚道,可以看见,1#内圈滚道表面聚集着大量尺寸不等的鹅卵石状的颗粒,能谱分析结果表明,这些颗粒主要含有C,O和Fe等元素,推测可能是在运行过程中,由于运转不当造成局部区域温度升高,而形成的铁的氧化物,如FeZ03和Fe30、化合物2#内圈滚道中有较多的细小白色颗粒状物质存在,此外还有一定数量的凹坑,对白色颗粒进行能谱分析,主要含有Fe和C元素,表明这些颗粒并不是外来的物质;3#内圈滚道中有较多的连续分布的凹坑,损伤较为严重,应该是在运行过程中产生的刮伤。 三、结论。

华侨大学机电及自动化学院课程设计说明书 姓名:白俊青 班级:10车辆工程 学号:1011141002 指导老师:黄身桂廖水容

目录 一、任务介绍 (1) 二、差速器壳体简介 (2) 2.1材料的选择 (2) 2.2铸造性能对铸件的结构设计工艺性的要求 (2) 2.3结构分析 (3) 三、测绘 (4) 3.1 测绘的目的和意义 (4) 3.2测绘的方法和注意事项 (5) 3.3测量工具 (6) 3.4测量过程 (7) 3.5测量难点及解决方案 (7) 四、绘图 (8) 4.1三维建模 (8) 4.2工程图的制作 (10) 五、加工工艺设计 (12) 5.1零件材料及技术要求的确定 (12) 5.2毛胚尺寸的确定 (12) 5.3刀具选择 (14) 5.4各个工序定位基准的选择 (14) 5.5工艺分析 (15) 5.6加工工艺流程方案制定(左) (17) 5.7热处理(右) (18) 5.8热处理 (20) 5.9机加工设备的选择 (20) 六、位置公差值的确定 (20) 6.1左壳体形位公差 (20) 6.1右壳体形位公差 (21) 七、结束语 (22) 参考文献 (22)

任务介绍 1) 课程设计对象: 驱动桥 2) 课程设计主要工作: (1)零件测绘,并在测绘坐标纸上画出正式的测绘图;(第一周工作) (2)在电脑上绘制二维、三维零件图,二维零件要求规范的标注,比如粗糙 度、形位公差;(第二周工作) (3)撰写设计说明书、设计零件的工艺卡或者装配的工艺卡;(第三周工作) (4)整理资料,打印准备答辩。(第四周工作) 备注:测绘要求尽量把误差降低到最小、有装配的同学要求有仿真、爆炸图。 3) 课程设计上交材料: (1)测绘图(纸质版和照片版); (2)三维PREO源文件及三维图各个侧面的截图; (3)二维CAD源文件、二维图截图及二维CAD工程图打印版本; (4)工艺流程卡片及加工工序卡片; (5)设计说明书电子版及打印版。 4)课程设计具体设计对象:差速器壳体

汽车悬置螺栓断裂失效分析 发表时间:2018-05-23T17:22:09.973Z 来源:《基层建设》2018年第6期作者:姚瑶 [导读] 摘要:本文分析了发动机安装支架和发动机支架的疲劳断裂问题。 江淮汽车集团股份有限公司乘用车制造公司安徽合肥 230601 摘要:本文分析了发动机安装支架和发动机支架的疲劳断裂问题。对螺栓的宏观、扫描电镜、化学成分和金相分析进行了分析,并对同一批次螺栓进行了力学性能试验。在各种物理化学试验的基础上,结合显微断裂和断裂机理,分析了螺栓的断裂原因。 关键词:汽车;悬置螺栓;失效分析 1前言 在开发多车发动机支架的过程中,将车辆用于发动机锻造钢悬架。在常规车辆的道路试验中,连接螺栓和螺栓断裂。本文从螺栓、螺柱断裂类型、螺栓连接强度计算和结构设计等方面分析了连接失效分析,并提出了改进建议。 2分析的内容 2.1分析样本 分析样品是一个完整的螺栓失效螺栓和失效螺栓。完整的螺栓是全新未使用的。 2.2分析内容 进行了断裂分析、化学成分分析、硬度测试、金相分析、扫描电镜和能谱测试。对完整的螺栓进行了化学成分分析、硬度测试、拉伸试验和金相分析。 2.2.1宏观断口分析。 断裂的连杆被分成两部分:螺纹部分的断裂部分留在连杆的深孔中,螺栓的另一部分暴露在外。打开螺丝孔后,将断头取出,螺孔内螺纹有外拉的痕迹。通过与相同模型的完全螺栓比较,发现螺栓的断裂位置位于螺纹的第一齿位置,螺纹部分没有明显的塑性变形。由于暴露螺钉的二次损伤,存在明显的多重冲击痕迹,杆体严重变形。虽然断裂具有一定的疲劳特性,但断裂边缘明显受到破坏。因此,暴露的螺杆部分没有断裂分析值。 2.2.2化学成分分析 样品采用螺栓,化学成分符合设计人员的技术要求。 2.2.3光学金相分析。 对失败螺栓基体的金相组织进行分析,组织相对均匀。在螺栓表面附近的组织形态学中未发现明显的脱碳。金相检查未发现异常。 2.2.4硬度分析。 结果表明,断裂螺栓的硬度与设计要求一致。 2.2.5SEM分析 采用扫描电子显微镜观察螺栓孔内的断裂情况,发现裂纹源位于断裂边缘。源区域面积较小,瞬时区域面积约为1/2。通过安装位置对准,线的螺纹有向外拉的位置。源区域的部分增大,疲劳阶段从断裂边缘开始,有许多与裂纹扩展方向垂直的小的疲劳条纹。 在源区没有明显的夹杂物和不均匀的冶金缺陷。随着裂纹扩展,疲劳条纹变得越来越长。在裂缝快速膨胀区,有一个明显的酒窝形状。扫描电镜(sem)在螺纹上观察,发现裂纹与断裂源部分平行。横截面的外表面有许多微裂纹。螺纹表面没有明显的加工缺陷。螺杆断裂为多个断口源,断裂源集中在截面的同一侧,锚杆和瞬态断裂带占整个断裂的比例(近1/2),这是典型的大应力低周疲劳断裂特征。通过对螺纹的观察,发现加工缺陷引起的应力集中,除了疲劳裂纹外,没有发现。因此,扫描电子显微镜(sem)的结果表明,连杆的断裂是在高单向弯曲循环加载作用下形成的。 3基于VDI2230方法的连接计算分析。 机械设计手册主要是指国家标准的螺栓连接计算方法。与VDI2230的计算方法相比,计算方法略粗糙,前考虑不全面。本文采用VD12230方法计算悬吊支架的连接,从表面处理、摩擦系数、结构尺寸、预紧力矩等方面分析了螺栓的连接强度。通过道路光谱采集,获得了悬吊支架的载荷和横向载荷,并得到了悬架的横向载荷。通过实验得到了连接结构的摩擦系数。 表一:摩擦系数 (1)使用VDI2230方法(MDESIGN分析软件)的帮助下,螺栓疲劳应力幅值是80mpa,电泳锻钢悬置支架的抗滑安全系数引擎联接螺栓底部SG=1.5,小于VDI2230SG1.8或更高的设计要求、安全系数;锻钢支架山经过电泳处理(相对结表面之间的摩擦系数是0.18),,通过嵌入预应力损失预紧的损失(VDI2230嵌入式)。因为螺栓利用率是72.3%,可以满足连接的安全系数增加扭矩。然而,螺栓的应力幅值很小,当扭矩接近屈服时,螺栓的应力幅值仍然高达71MPa。 (2)如果连接支撑面不进行电泳(螺栓的摩擦系数为0.23),则螺栓连接防滑的安全系数为SG=1.92,满足连接安全系数的要求;螺栓应力幅值为62MPa,不满足螺栓疲劳应力的要求。 (3)采用电导支架,然后螺栓扭矩增加,使螺栓计算利用率达到95%,螺栓疲劳应力幅值仍高达56mpa,仍然不能解决螺栓疲劳应力幅值过大的问题。结果表明,单纯增加预应力不能解决锚杆的疲劳破坏,表明锚杆应力幅值过大,导致螺栓疲劳断裂。 (4)通过增加基础凸集的3毫米直径,增加的面积的利用率95%结表面和螺栓,螺栓应力幅值明显降低,增加了底座直径的螺栓疲劳失效后问题解决了道路试验。指出零件结构的尺寸设计对螺栓连接的疲劳性能有重要影响,是提高螺栓连接在允许结构下的疲劳性能的一种方法。 (5)当然,在这种连接结构中,在弯矩作用下,3个紧固点分布,在弯矩作用下容易发生接触面积,在螺栓应力打开后会急剧增加,最终导致疲劳失效。如果你考虑在三角形分布中变化的扣分,可以有效地减少弯曲力,在三个螺栓上的载荷分布可以更均匀,防止单个螺栓发生早期疲劳断裂失效。然而,在发动机室空间中,很难进行有足够空间的三角形连接布置。

六西格玛改善质量成本的应用案例分析 一、案例背景 S公司是中加合资企业.是通用汽车公司全球供应商,主要为上海通用、韩国通用大宇、北美通用供应自动变速箱中的传动阀,是汽车行业一级供应商。 在质量成本控制方面,S公司采用了六西格玛符合及非符合质量成本模型对质量成本进行监控。设立预防成本、鉴定成本、内部失效成本及外部失效成本四大一级科目。根据公司及所在汽车行业的具体情况,分别设立如下二级子科目。X年3月,因韩国通用大宇投诉的碰伤质量问题导致当月质量成本率超过10%,出现了明显异常,大大超出了6%的目标,也导致了当年截至3月质量成本平均率超标。 二、改善过程 从质量成本评估分析开始,细化、完善了数据统计系统。设立了外部分拣损失等三级细分科目。针对性的明细数据为指出质量成本超标的成因,提供了强大的数据支持。从案例定义及测量阶段开始,从后续的分析及改进阶段提供了指导方向。 针对碰伤缺陷特性,结合汽车行业QSB中的适宜的分析工具,递进式地采用了 4D过程要素检查法、鱼骨图多因素分析法、以及潜在失效模式的风险管理法识别出了引起碰伤的根本原因及其潜在风险。按照QSB中对改进措施的要求,从预防、预测、保护方面,有层次地采取了系统性改进措施,以从根本上消除缺陷所引起的潜在风险。 在重中之重的控制阶段,首先,利用潜在失效模式中的改进措施工具验证及重新评估了改进措施完成后的相关风险系数,为验证措施效果提供了风险管理保障;其次,将经验证的控制措施更新入了标准化作业规程,将措施进行了常态化、制度化;最后,利用QSB中的分层审核,把对控制措施的检查纳入了公司管理层对现场的日常检查机制。即巩固了改进效果的控制,也增强了管理层对改进方法和效果的理解,可谓实现了控制和质量意识宣传的双赢结果。

10.16638/https://www.doczj.com/doc/bf6784057.html,ki.1671-7988.2018.20.033 某轻卡板簧卷耳断裂的分析及改进 吴林 (安徽江淮汽车集团股份有限公司,安徽合肥230022) 摘要:文章针对某轻卡板簧卷耳断裂问题首先进行故障件物理分析,然后建立CAE模型进行强度分析计算,得出分析结果。运用同样的方法进行分析和整改,然后进行试验验证,最终满足设计要求。 关键词:板簧卷耳;CAE分析;改进方法 中图分类号:U463 文献标识码:B 文章编号:1671-7988(2018)20-91-02 Analysis And Improvement on leaf spring rolling fracture of A Light Truck Wu Lin ( Anhui Jianghuai Automobile Group Corp., Ltd, Anhui Hefei 230022 ) Abstract:The article mainly describes analysis and improvement on a light truck’s leaf spring rolling fracture. Firstly, physical analysis is carried out, and then a CAE model is established for strength analysis. A conclusion is drawn based on the analysis result. Use the same method for analysis and rectification and test to meet design requirements. Keywords: Leaf spring rolling; CAE analysis; ways to improve CLC NO.: U463 Document Code: B Article ID: 1671-7988(2018)20-91-02 引言 钢板弹簧是汽车悬架中应用最广泛的一种弹性元件,它由若干片等宽但不等长的合金弹簧片组合而成的一根近似等强度的弹性梁。钢板弹簧最长的一片称为主片,其两端弯成卷耳,卷耳内装有衬套,通过弹簧销可将钢板弹簧和车架连接。钢板弹簧的主片卷耳受力较大,是主片的薄弱处,为了增加主片的卷耳强度,常将第二片弹簧也变成卷耳,包在主片卷耳的外面。 1 故障情况 某轻卡在强化路试验里程2865km时,出现左后钢板弹簧主簧前卷耳位置断裂的情况。该板簧采用上卷耳和1/4包耳结构。 图1 板簧卷耳断裂图示 2 故障件分析 2.1 金相分析 板簧材质为60Si2MnA,硬度为HRC43.5,满足标准要求。对板簧进行金相检测,样片为4级组织,脱碳层深为0.112mm,能够满足标准要求。 图2 板簧卷耳破损部位断面 2.2 断面分析 板簧截面尺寸:11×70mm,符合图纸要求。观察断口,见图2,断面基本与板簧母线垂直,上表面5点裂纹源,呈 作者简介:吴林,就职于安徽江淮汽车集团股份有限公司。 91

简述差速器作用、结构与工作原理 张岩 2009-7-16字号:大中小 一差速器的基本作用是什么 汽车转弯时,内侧车轮和外侧车轮的转弯半径不同,外侧车轮的转弯半径要大于内侧车轮的转弯半径,这就要求在转弯时外侧车轮的转速要高于内侧车轮的转速。差速器的作用就是即是满足汽车转弯时两侧车轮转速不同的要求!这个作用是差速器最基本的作用,至于后为发展的什么中央差速器、防滑差速器、LSD差速器、托森差速器等,他们是为了提高汽车的行驶性能、操控性能而设计的。 二差速器的基本结构是什么 典型的差速器结构图 1-轴承;2和8-差速器壳;3和5-调整垫片;6-行星齿轮;7-从动锥齿轮;4-半轴齿轮;9-行星齿轮轴; 差速器最基本的结构由差速器从动齿轮(图中的7)、差速器壳体、行星齿轮轴、行星齿轮、半轴齿轮组成; 1-输入轴(将驱动差速器从动齿轮);2-差速器壳体;3-行星齿轮; 4-半轴齿轮(驱动两侧传动轴输出);

差速器结构图 说明:这里的框架即是差速器壳体;太阳齿轮即是所说的半轴齿轮; 桑塔纳差速器结构图 三差速器的传动原理是什么 差速器的动力输入:从动齿轮(锥齿轮等),带动差速器壳体旋转; 差速器的输出:两个半轴齿轮,连接两侧的传动轴(也称为半轴)将动力给两侧车轮; 行星齿轮的自转:指的是行星齿轮绕行星齿轮轴的旋转; 行星齿轮的公转:指的是行星齿轮绕半轴齿轮轴线的旋转; 1 直线行驶时差速器的工作状态: 直线行驶差速器状态图 直线行驶时,差速器壳体(作为差速器的输入)带动行星齿轮轴,从而带动行星齿轮绕半轴齿轮轴线公转,行星齿轮绕半轴齿轮轴线的公转将半轴齿轮夹持,带动半轴齿轮输出动力。所以在直线行驱时:

序言 机械制造工艺学设计是我们学完了大学的全部基础课程、技术课程以及专业课程并进行了生产实习以后进行的一次毕业设计,毕业设计是学生在校学习阶段的最后一个教学环节,也是学生完成工程师基本训练的重要环节。其目的培养学生综合运用所学专业和基础理论知识,独立解决本专业一般工程技术问题能力,树立正确的设计思想和工作作风。毕业设计说明书不只反映了设计的思想内容,方法和步骤,而且还反映了学生的文理修养和作风。 这是我们结合生产实习对所学课程的一次深入的综合性总复习,又是一次理论联系实际的训练,因此,它在我们大四年的学生活中占有重要地位。 本书在编写过程中,得到了指导老师邓兴贵教授和各位老师及同学的大力支持和热心帮助,在此表示谢意。 由于本人水平有限,说明书中有一些错误和欠妥之处, 欢迎各位老师及同学提出意见和建议。

1. 零件的分析 1.1 零件的作用 题目所给定的零件是解放牌汽车的后桥差速器壳(见附图1)。汽车差速器是驱动轿的主件。差速器的作用就是在向两边半轴传递动力的同时,允许两边半轴以不同的转速旋转,满足两边车轮尽可能以纯滚动的形式作不等距行驶,减少轮胎与地面的摩擦。普通差速器由行星齿轮、差速器壳(行星轮架)、半轴齿轮等零件组成。发动机的动力经传动轴进入差速器,直接驱动差速器壳带动行星轮轴,再由行星轮带动左、右两条半轴,分别驱动左、右车轮。 1.2 零件的工艺分析 差速器壳的零件可以分四组加工表面,图中规定了一系列技术要求:现分叙如下: 1.零件上各段外圆表面: ф50018.0002.0++ 公差等级 IT6,粗糙度Ra 1.6。 ф154004.0- 公差等级 IT7,粗糙度Ra 1.6。 ф200 粗糙度Ra 12.5。 ф150 粗糙度Ra 6.3。 2.内圆孔表面: ф4033.017.0++ 公差等级IT11,粗糙度Ra 6.3。 ф50039.00+ 公差等级IT8,粗糙度Ra 1.6。 ф122016.00+ 公差等级IT10 ,粗糙度Ra 6.3。 ф13004.00+ 公差等级IT7。 3.端面: ф50端面,粗糙度Ra 12.5 ф50039.00+台阶面,粗糙度Ra 3.2 ф200前端面,粗糙度Ra6.3 ф200后端面,粗糙度Ra3.2 4.凸台孔系 凸台上距中心线74.505.0-的平面,粗糙度Ra 6.3 2×ф22H8 公差等级IT8,粗糙度Ra 3.2。 2×ф8H8 公差等级IT8,粗糙度Ra 3.2。 ф4H13 公差等级IT8 12×ф12.5