§3.4 变速器操纵机构

主要讲授普通机械式操纵机构。

一.变速器操纵机构的功用及要求

1.功用:保证驾驶员根据使用条件,将变速器换入某个档位

2. 要求:

(1)设有自锁装置,防止变速器自动换档和自动脱档.

(2)设有互锁装置,保证变速器不会同时换入两个档,以免

发动机熄火或件坏。

(3)设有倒档锁,防止误换倒档,否则会发生安全事故。

二、变速器操纵机构的构造

1.变速器操纵机构的类型:

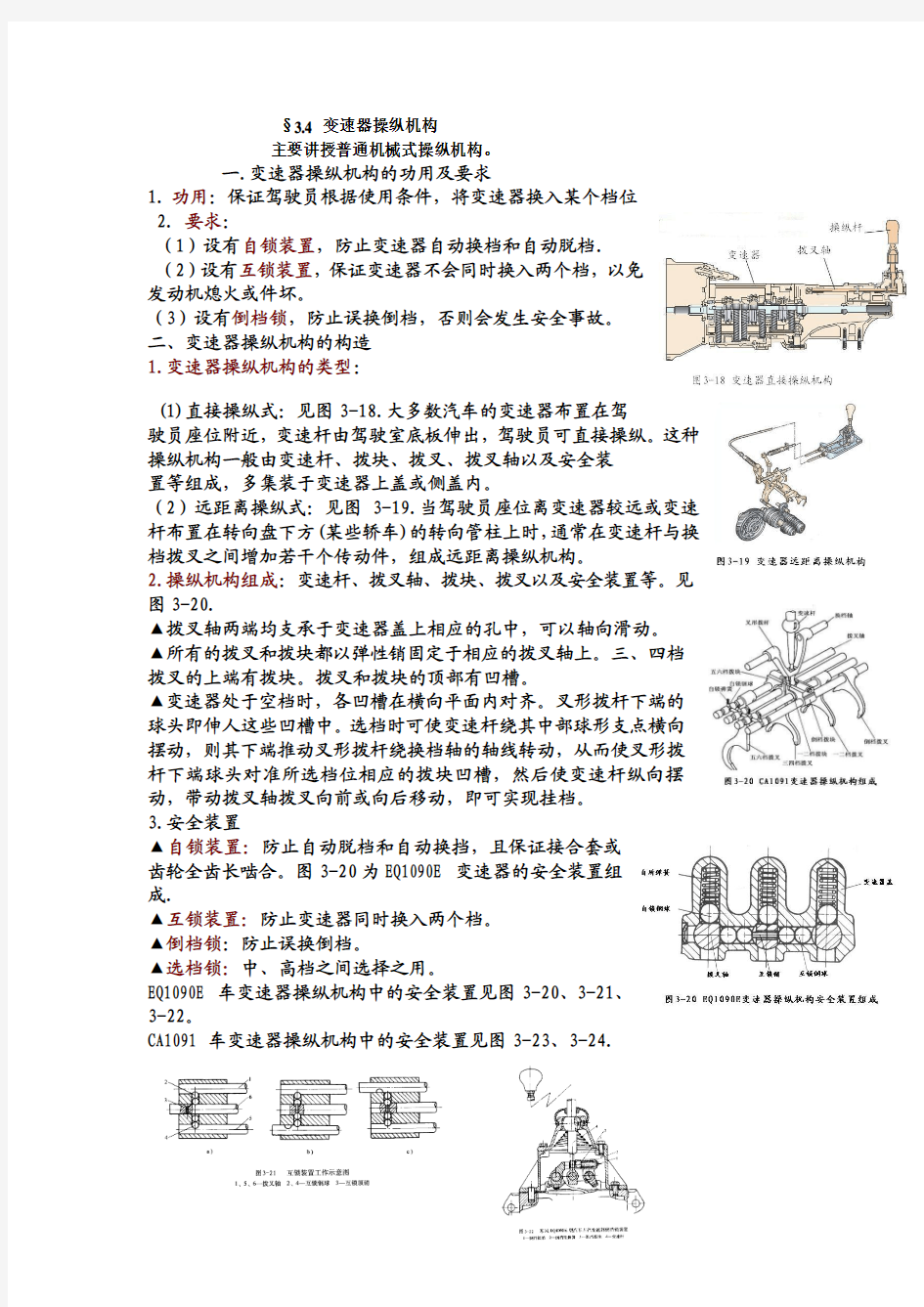

(1)直接操纵式:见图3-18.大多数汽车的变速器布置在驾

驶员座位附近,变速杆由驾驶室底板伸出,驾驶员可直接操纵。这种操纵机构一般由变速杆、拨块、拨叉、拨叉轴以及安全装

置等组成,多集装于变速器上盖或侧盖内。

(2)远距离操纵式:见图3-19.当驾驶员座位离变速器较远或变速杆布置在转向盘下方(某些轿车)的转向管柱上时,通常在变速杆与换档拨叉之间增加若干个传动件,组成远距离操纵机构。

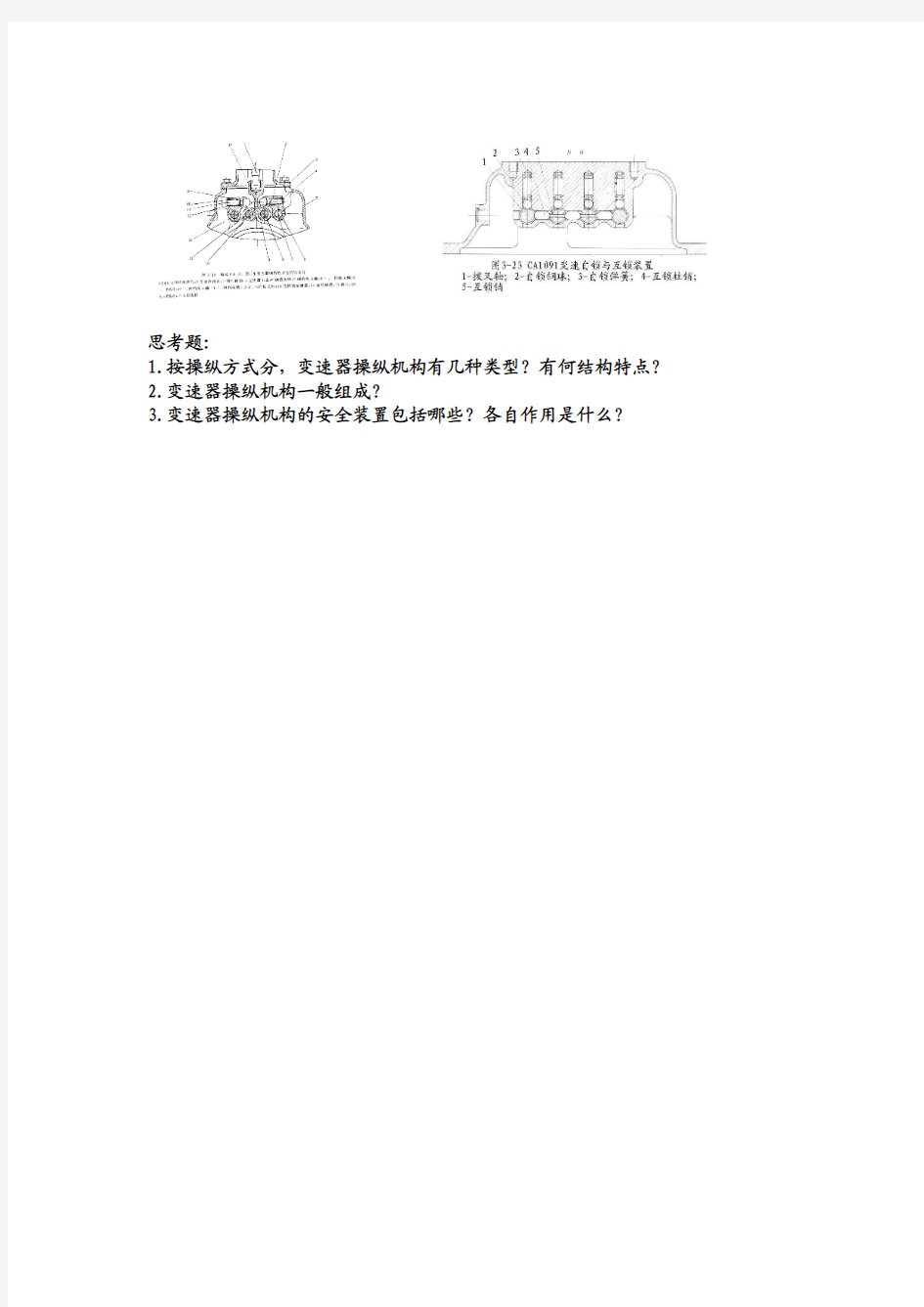

2.操纵机构组成:变速杆、拨叉轴、拨块、拨叉以及安全装置等。见图3-20.

▲拨叉轴两端均支承于变速器盖上相应的孔中,可以轴向滑动。

▲所有的拨叉和拨块都以弹性销固定于相应的拨叉轴上。三、四档拨叉的上端有拨块。拨叉和拨块的顶部有凹槽。

▲变速器处于空档时,各凹槽在横向平面内对齐。叉形拨杆下端的球头即伸人这些凹槽中。选档时可使变速杆绕其中部球形支点横向摆动,则其下端推动叉形拨杆绕换档轴的轴线转动,从而使叉形拨杆下端球头对准所选档位相应的拨块凹槽,然后使变速杆纵向摆动,带动拨叉轴拨叉向前或向后移动,即可实现挂档。

3.安全装置

▲自锁装置:防止自动脱档和自动换挡,且保证接合套或

齿轮全齿长啮合。图3-20为EQ1090E变速器的安全装置组

成.

▲互锁装置:防止变速器同时换入两个档。

▲倒档锁:防止误换倒档。

▲选档锁:中、高档之间选择之用。

EQ1090E车变速器操纵机构中的安全装置见图3-20、3-21、

3-22。

CA1091车变速器操纵机构中的安全装置见图3-23、3-24.

思考题:

1.按操纵方式分,变速器操纵机构有几种类型?有何结构特点?

2.变速器操纵机构一般组成?

3.变速器操纵机构的安全装置包括哪些?各自作用是什么?

编制 校对 审核 批准 日期 目录 变速操纵系统概述 1、定义?????????????????????????????? 2 2、型式?????????????????????????????? 2 3、系统组成及零部件功能?????????????????????? 3 变速操纵系统设计规范要求 1、变速操纵系统设计流程?????????????????????? 6 2、变速操纵系统设计计算??????????????????????7 3、变速操纵系统设计要点及注意事项?????????????????9 变速操纵系统的装配调整??????????????????????10 变速操纵系统的故障分析及解决方法?????????????????12

五、变速操纵系统技术条件及试验要求??????????????????10 1、技术条件???????????????????????????13 2、试验方法???????????????????????????15 六、附表???????????????????????????????17 七、DFMEA??????????????????????????????19 一、变速操纵系统概述 1、定义:变速操纵系统是通过操纵器及软轴或硬杆连接到变速器的选换档摇臂上, 利 用杠杆原理,来传递驾驶员的变速换挡动作,操纵变速器进行挡位变换,从而实现 发动机动力按不同挡位进行传递。 2、型式: 1)根据变速器的不同,可分为手动变速操纵系统、自动变速操纵系统;目前卡车上还是以手动变速操纵系统为主。 2)根据操纵方式的不同,卡车采用的变速操纵系统主要分为连杆式、拉索式。 3)连杆式操纵系统多采用空心杆作为传力部件,通常需要4-5 段空心杆串连起来 传递行程和扭矩,各段之间需要用支座,中间轴等转换机构来实现连接。按照 变速器选档轴和换档轴是否分开,又分为单杆操纵和双杆操纵。我公司凌野重 卡采用的就是双杆系变速操纵系统,见图1-1 优点:传动效率高,操纵性好,手感明显,在重型卡车上应用广泛; 缺点:对安装空间的有了一定的限制,就会出现布置困难的情况。联接机构之

第一章前言 人们从事生产活动离不开汽车。在日常生活中,汽车特别是轿车是经常使用的交通工具。汽车工业出现的高科技多数在轿车上首先得到了应用。目前,轿车的产量、保有量占汽车总产量和保有量的绝对多数。微型客车的作用更贴近我们的生活,为我们的家庭生活和工作带来了方便和舒适性。 现在人们对汽车提出越来越多的要求,尤其是对汽车安全性提出更高的要求,达到乘坐汽车有安全感、愉快感,汽车发生碰撞事故是能够妥善地保护成员;对汽车提出居住性的要求,不仅坐在汽车里舒适,而且能与外面的世界进行信息交流。 当然,这些大都与汽车内部的传动系中的变速器的工作性能有关: 变速箱的功用及要求 1,功用:改变传动比,扩大驱动轮转矩和车速的变化范围,以适应经常变化的行驶条件,同时使发动机在有力的高效的工况下工作。 (1)发动机旋转方向不变的前提下,使汽车实现倒退行驶。 (2)利用空挡,中断动力传递以使发动机能够起动、怠速便于变速器换档或进行动力输出。 2,分类:按传动比变化方式、汽车变速器可分为有级变速器和无级变速器以及综合式三种。 变速器的基本要求: A.保证汽车的动力性和经济性。 B.设置空挡,用来切断发动机的动力输出即发动机向驱动轮的传递。 C.设置倒挡,使汽车可以倒退行驶。 D.设置动力输出装置,需要时能进行功率输出。 E.换挡迅速、省力、方便快捷。 F.工作可靠,汽车行驶过程中,变速器不得有跳挡、乱挡以及换挡冲击等现象。 G.变速器应该有高的工作效率。 H.变速器的工作噪声低,工作平稳。

3,主要结构形式 变速箱的结构类型是在适应不同作业机械的设计要求过程中产生与形成的。例如不同类型的作业机械所从事的作业不同,因而对变速箱进退的排挡数以及变速范围的要求也不同,从而变速箱的结构不同。又如各种作业机械的变速箱,在作业中换挡操纵的频繁的程度也不一样,对作业中换挡操纵频率的变速箱,尤应考虑操纵轻便的问题,从而伴随着换挡操纵方式的不同,也就出现了不同结构类型的变速箱。 通常变速箱分为切断动力换挡的机械式变速箱和不切断动力换挡的动力换挡变速箱两大类没,前者主要用于装有主离合器的机械传动系中,后者主要用于装有变矩器的液力机械传动系中。 从结构上变速器传动结构有两种分类方法。根据前进挡数不同,有三、四、五和多挡变速器。根据轴的不同形式分为固定式和旋转式两种。固定式又分为两轴式、中间轴式和双中间轴式和多中间轴式变速器。固定轴式应用广泛,其中两轴式变速器多用于发动机后置后轮驱动的汽车上,旋转轴式主要用于液力机械变速器。与中间轴式变速器比较,两轴式变速器有结构简单、轮廓尺寸小、布置方便、中间传动效率高和噪声低等优点。因为两轴式不能布置直接挡,所以在高档工作时次论和轴承均载,不仅工作噪声增大且容易损坏。此外,受结构限制,两轴式变速器的一挡速比不可能设计很大。 在这次设计中所遇到的主要问题是:变速器的结构选择,各挡传动比的确定、齿轮参数的确定、所用轴和齿轮的强度及轴承的校核。

汽车变速器的操纵机构 变速器的操纵机构用来保证驾驶员能随时拨动齿轮进行换档,或使之从工作档退到空档。其主要部分位于变速器盖内,包括换档机构,锁定机构,互锁机构。操纵机构如图8-11所示。 1.换档机构 (1)功用 1)用来改变滑动齿轮的位置,使其与相应的齿轮啮合或脱开啮合,以得到所需排档或空档。 2)拨动滑动齿轮时省力。 (2)结构:汽车上大都采用球支座式换档机构,包括变速杆、压紧(或支承)弹簧、滑杆(拨叉轴)、拨叉等。变速杆用球头铰链安装在变速杆座上(通过弹簧和碗盖吊装,弹簧力的方向可以是向上的,也可以是向下的),可前、后、左、右摆动。当用弯杆时,应用止动销防止杆绕垂直轴线自行转动,但不应妨碍摆动。变速杆下端置于滑杆前端凹槽内,扳动上端时,

下端可拨动滑杆,滑杆上用螺钉固定着拨叉,拨叉卡在滑动齿轮的拨叉环槽中。这样,拨动变速杆就可通过拨叉使滑动齿轮移动。 变速杆在不同档位的位置由锁定机构和互锁机构确定。 2.锁定机构拨叉轴一般有三个位置:居中为空档,向前向后各挂一个档。为了保证变速器内各滑动齿轮处于正确的工作位置或空档位置,工作时挂档齿轮全齿长啮合,空档时完全脱离啮合,并且在振动等原因下,保证不会因轻微轴向力自动挂档、脱档,应将滑杆轴向定位。定位形式通常有两种型式,如图8—12所示。 (1)弹簧定位销式:它在滑杆上沿轴向开有三个V形槽,与具有锥顶的锁销相嵌合。它锁定可靠,但结构复杂。锥销顶角。越大,锥销愈易顶起,a远远大于摩擦角,一般2a=90°~120°,压销弹簧的弹力F=70°~160N。 (2)弹簧钢球式:它在滑杆上沿轴向开有三个半球形槽,钢球在弹簧压力下嵌于某一半球槽中,从而起定位作用,锁定了拨叉轴的位置。此锁定形式磨损少、轻便,但磨损后锁定效果下降,为此R球大于R坑,以防止磨损后不可靠。 换档时变速杆上的轴向操纵力足够时,克服弹簧压力,将销(或球)顶起(压下),拨叉轴才能移动,直至嵌入相邻的凹坑为止。

1 / 5 手动变速器离合器操纵机构的xx 一、离合器操纵机构装拆卸和安装分离轴,分离杠杆,回位弹簧,离合器杠杆及分离轴承见“换档操纵机构、变速器壳体”部分。注意: 拆装踏板组件前,必须拆下蓄电池地线。 说明: 维修时,更换所有自锁螺母及弹性挡圈。用MoS2润滑脂润滑所有轴承及接触表面,零件号: G000602。 1-橡胶盘; 2-橡胶导套; 3-带自动调节机构的离合器拉索。 拆卸和安装见下面 (二)小节,功能检查见下面 (四)小节; 4-手动变速器; 15-垫圈; 6-橡胶缓冲块; 7-挡圈; 8-橡胶缓冲块; 9-踏板支架; 2 / 5 10-制动踏板杠杆和离合器踏板杠杆销轴; 11-制动踏板杠杆; 12-挡块卡环; 13-偏心弹簧销轴; 14-衬套; 15-离合器踏板杠杆。 用于带偏心弹簧的车,于动调节,间隙:15-20mm。拆卸和安装见下面

(五)小节; 16-离合器踏板杠杆。 用于不带偏心弹簧的车。手动调节,间隙:15-2Omm。拆卸和安装见下面 (五)小节; 17-衬套。 2用专用冲头VW222a拆卸,用虎钳压入; 18-偏心弹簧。 仅用于66KW发动机的车。拆卸及安装见下面 (五)小节; 19-带手动调整机构的离合器拉索。 拆卸和安装见下面 (三)小节。在调整盘上调整。离合器踏板杠杆间隙:15-20mm; 20-六角螺母。 调整后锁紧; 3 / 5 21-调整盘; 22-离合器分离轴; 23-限位缓冲块; 24-平衡重。 其他车上为减少噪音才能安装; 25-离合器拉索紧固件。 二、拆装带自动调整机构的离合器拉索 1.拆卸 3说明: 当调整机构不能压在一起时,表明其中有损坏元件。拆卸时,离合器拉索将被损坏。拆卸离合器拉索前,检查其功能见下面(四)小节。

1 引言 1.1 任务来源及设计依据 1.1.1 任务来源 指导老师分配。 1.1.2 设计依据 参照国家关于汽车换档操纵机构的相关标准及汽车换档操纵机构机构实体模型。 1.2 设计原则和设计要求 对换档操纵机构的设计,应满足其操纵的轻便性、可靠性、稳定性和平顺性,在换档操纵机构布置位置还应注意隔热、隔振、防尘等密封问题。另外,设计应符合国家有关标准及人机工程学方面的要求,在满足前述原则的的前提下,应尽可能的采用国内外的新技术和新材料,进行优化设计。 ,选择人手在操纵杆件时的合适力度和力矩;,确定换档操纵机构的布置位置和适合的尺寸; ,操纵应准确、轻便、可靠; ,具有足够的刚度和强度,工作可靠性高。 ,易于加工、制造,调整方便。 1.3 结构形式 根据设计题目,参照EQ1090货车,本次设计采用双杆远距离换档操纵机构。 1.4 主要参数 人手操纵力:N 35; 换档杆长度:mm 250; 选档轴力矩:m 25; N? 换档轴力矩:m 15; N? 换档摇臂长度:mm 80; 选档摇臂长度:mm 80。

1.5 要求提供的技术资料 ; ; ; 2 变速器操纵机构概述 汽车变速器操纵机构作为变速器的控制机构,较之汽车设计中的其它环节,只是一个小装置,但它却和汽车的正常行驶有着十分紧密的关系,并在变速器的设计中占有重要的地位。除此之外,因为由驾驶者直接操纵,所以,变速器操纵机构在设计时还需考虑到人机工程学方面的知识。 变速器操纵机构是驾驶员操纵变速手柄到使变速箱换档的一套机构,是用来保证驾驶员能根据汽车使用条件,随时拨动变速箱内齿轮进行换档,或使之从工作档退到空档,并要求拨动滑动齿轮时要省力。 要使变速器操纵机构可靠地工作,应满足下列要求: (l)设有自锁装置,防止变速器自动换档和自动脱档。 (2)设有互锁装置,保证变速器不会同时换入两个档,否则会产生运动干涉,甚至会损坏零件。 (3)设有倒档锁,防止误换倒档。否则会损坏零件或发生安全事故。 近年来,变速器操纵机构有向自动操纵方向发展的趋势。自动操纵式机械换档变速器又称或称自动化机械换档变速器,它是在原手动机械换档变速器(MT)的基础上,对其离合器、变速器的控制系统和操纵机构进行改造而形成的。 3 变速器操纵机构总体方案设计 3.1变速器操纵机构类型方案分析 机械式操纵机构是最常用的,按换档操纵杆与变速器的相互位置,机械式变速器操纵机构可分为直接操纵式和远距离操纵式两类: 直接式操纵机构主要由选档换档机构和安全装置两部分组成。选档换档机构由

机械控制工程 汽车自动变速器的控制系统 专业车辆工程 学号 0802020120 姓名冮地

自动变速器根据汽车速度、发动机转速、动力负荷等因素自动进行升降档位,不需由驾驶者操作离合器换档,使用很方便。特别在交通比较拥挤的城区马路行驶,自动变速器体现出很好的便利性。自动变速器比手动变速器复杂得多,有很多方面不相同,但最大的区别在于控制方面。手动变速器由驾驶员操纵档位,加档或减档由人工操作,而自动变速器是由机器自动控制档位,变换档位是由液压控制装置进行的。 以一个典型的自动变速器为例,液压控制装置根据节气门(油门)开度和变速器输出轴上输送来的信号控制升降档。根据节气门开度变化,液压控制装置中的调节阀产生与加速踏板踏下量成正比的液压,该液压作为节气门开度“信号”加到液压控制装置;另外有装配在输出轴上的速控液压阀可产生与转速(车速)成正比的液压,作为车速“信号”加到液压控制装置。因此,就有节气门开度“信号”和车速“信号”,液压控制装置根据这两个“信号”自动调节变速器油量,从而控制换档时机。 下面具体分析一下该控制系统的结构和原理 自动变速器控制系统的结构与工作道理(一)液压控制系统 自动变速器的自动控制是靠液压系统来完成的。液压系统由动力源、控制机构、执行机构三部门组成。 动力源是被液力变距器驱动的油泵,它除开向控制器提供冷却补偿油液,并使其内部具有一定压力,除此之外还向行星齿轮变速器供润滑油。 控制机构大体包括主油系统、换档信号系统,换档阀系统和缓冲安全系统。根据其换档信号系统和换档阀系统接纳的是全液压元件还是电子控制元件可将控制机构分为液控式和电控式两种。 执行机构包括各聚散器制动器的液压缸。 1、油泵 自动变速器中油泵是重要总成之一,它技术状况的好坏,对自变器的性能及使用寿命有很大影响。油泵通常装在变距器的后端,有的是在变速器的后端,但是不管何位都是变距器的泵通过轴套或轴来驱动,转速与发动机相同。 2.主油路系统 自动变速器油从油泵泵出,既进入主油路系统。由于油泵是发动机直接驱动的,因此它的输出流量和压力都受到发动机运转状况的影响。发动机运行过程中,转速从1000r/min变化,从而使得油泵的输出流量和压力变化很大。当主油路压力过高时,会引起换档冲击和增加功率耗损,当主油路压力过低时,又会引起聚散器制动器的打滑,二者都会影响液压系统的工作,因此在主油路系统中必须设置主油路调压阀。 主油路调压阀:效用是将油泵输出压力精确调节到所需的油压后再输入主油路,多余的油返回油底壳。是系统压力稳定在一定范围内。 主油调压阀还应能满足主油路系统在不同工况,不同档位时,具有不同油压的功能要求: 1)骨气门开度小时,自变器所传距较小,聚散器制动器不易打滑,主油路压力可以降低一些与之相反,应使油压升高。 2)自变器处于抵挡行驶,所需转距较大,主油压要高而在高档时,自变器所传距小,可降低主油压。 3)倒档使用时间较少,为减少自变器尺寸,倒档执行机构做得较小,为避免打滑应提高油压。

变速器包括变速传动机构和换档操纵机构两部分。 变速传动机构是变速器的主体,主要有一系列相互啮合的齿轮副及其支承轴,以及作为基础件的壳体组成。其功用是改变转速、转矩和旋转方向。操纵机构的功用是实现换档。(一)传动机构 功用是:变速、变矩、改变旋转方向,通过操纵机构来实现。 组成:齿轮、轴、轴承以及同步器组成 发动机前置二轴式变速传动机构 1、输入轴总成 变速器的输入轴也就是离合器的输出轴,其前端通过轴承支承在发动机飞轮上,轴上有1~5档主动齿轮和倒档齿轮以及3、4档和5档同步器,2档主动齿、倒档主动齿、1档主动齿与轴制成一体,3、4、5档主动齿及5档同步器都通过轴承支承在输入轴上,3、4档同步器和5档齿圈都通过花键固定在输入轴上。 2、输出轴总成 输出轴与主减速器主动齿轮制成一体,其上相应地有主减速器主动锥齿轮、1~5档从动齿轮和1、2档同步器,3、4、5档从动齿及1、2档同步器与输出轴制成一体,1、2档从动齿通过轴承支承在输出轴上。 3、倒档轴总成 倒档齿轴安装于右壳体中。倒档齿轮与轴径向活动配合,轴向也是活动配合。 4、各档动力传递路线 (1)1档 1、2档同步器的接合套向右 动力传递路线为:输入轴→1档主动齿轮→1档从动齿轮→1、2档同步器→输出轴。 (2)2档 1、2档同步器的接合套向左移动 动力传递路线为:输入轴→2档主动齿轮→2档从动齿轮→1、2档同步器→输出轴。 (3)3档 3、4档同步器的接合套向右移动 动力传递路线为:输入轴→3、4档同步器→3档主动齿轮→3档从动齿轮→输出轴。 (4)4档 3、4档同步器接合套向左移动 动力传递路线为:输入轴→3、4档同步器→4档主动齿轮→4档从动齿轮→输出轴。 (5)5档

1 引言 任务来源及设计依据 1.1.1 任务来源 指导老师分配。 1.1.2 设计依据 参照国家关于汽车换档操纵机构的相关标准及汽车换档操纵机构机构实体模型。 设计原则和设计要求 1.2.1设计原则 对换档操纵机构的设计,应满足其操纵的轻便性、可靠性、稳定性和平顺性,在换档操纵机构布置位置还应注意隔热、隔振、防尘等密封问题。另外,设计应符合国家有关标准及人机工程学方面的要求,在满足前述原则的的前提下,应尽可能的采用国内外的新技术和新材料,进行优化设计。 1.2.2设计要求 1.2.2.1根据人机工程学的研究结论,选择人手在操纵杆件时的合适力度和力矩;参照微型汽车驾驶室布置及整车尺寸,确定换档操纵机构的布置位置和适合的尺寸; 1.2.2.3驾驶员在换档时,操纵应准确、轻便、可靠; 1.2.2.4换档拉索的选择合理(参照国家标准及相关产品技术参数),具有足够的刚度和强度,工作可靠性高。 1.2.2.5结构设设计简单,易于加工、制造,调整方便。 结构形式 根据设计题目,参照EQ1090货车,本次设计采用双杆远距离换档操纵机构。主要参数 人手操纵力:?Skip Record If...?;

换档杆长度:?Skip Record If...?; 选档轴力矩:?Skip Record If...?; 换档轴力矩:?Skip Record If...?; 换档摇臂长度:?Skip Record If...?; 选档摇臂长度:?Skip Record If...?。 要求提供的技术资料 1.5.1设计任务书; 1.5.2二维装配图图纸绘制; 1.5.3二维图纸绘制(主要零部件二维工程图); 1.5.4技术条件。 2 变速器操纵机构概述 汽车变速器操纵机构作为变速器的控制机构,较之汽车设计中的其它环节,只是一个小装置,但它却和汽车的正常行驶有着十分紧密的关系,并在变速器的设计中占有重要的地位。除此之外,因为由驾驶者直接操纵,所以,变速器操纵机构在设计时还需考虑到人机工程学方面的知识。 变速器操纵机构是驾驶员操纵变速手柄到使变速箱换档的一套机构,是用来保证驾驶员能根据汽车使用条件,随时拨动变速箱内齿轮进行换档,或使之从工作档退到空档,并要求拨动滑动齿轮时要省力。 要使变速器操纵机构可靠地工作,应满足下列要求: (l)设有自锁装置,防止变速器自动换档和自动脱档。 (2)设有互锁装置,保证变速器不会同时换入两个档,否则会产生运动干涉,甚至会损坏零件。 (3)设有倒档锁,防止误换倒档。否则会损坏零件或发生安全事故。 近年来,变速器操纵机构有向自动操纵方向发展的趋势。自动操纵式机械换档变速器又称或称自动化机械换档变速器,它是在原手动机械换档变速器(MT)的基础上,对其离合器、变速器的控制系统和操纵机构进行改造而形成的。

长安福特福克斯自动变速器电控系统特点与检修(图) 长安福特1.8L和2.0L福克斯装备的自动变速器都是4F27E型,其中4表示4个前进挡,F表示前轮驱动,27表示最大输入扭矩365N·m, E表示电子控制。 一、电控系统的组成 4F27E型自动变速器电子控制系统主要由涡轮轴转速传感器、输出轴转速传感器、变速器油温传感器、挡位开关、制动开关、手动模式开关、增/减挡开关、换挡电磁阀、压力控制电磁阀和变速器控制模块等组成。其他信号如:节气门位置信号、空气流量信号、发动机温度信号、发动机冷却液温度信号等都是通过网路线从发动机控制模块取得。 1.涡轮轴转速传感器(TSS) 涡轮轴转速传感器位于变速器外壳上,用于感知变速器涡轮轴的转速。涡轮轴转速传感器的类型是电磁感应式,其电阻为330~390Ω(在21℃时),如果它出现故障,变速器控制模块将用输出轴转速传感器的信号取代它,车载诊断系统会纪录相应的故障码,并点亮故障指示灯。 2.输出轴转速传感器(OSS) 输出轴转速传感器位于差速器处的变速器壳体上,用于感知变速器的输出轴转速。此信号不作为车辆速度信号使用,车辆速度信号来自ABS的轮速传感器。输出轴转速传感器的类型是电磁感应式,其电阻值800~900Ω(在21℃时),如果它出现故障,变速器控制模块将用涡轮轴转速传感器的信号取代它,车载诊断系统会纪录相应的故障码,并点亮故障指示灯。 3.变速器油温传感器(TFT) 变速器油温传感器位于变速器内,用于感知变速器油液温度。在极冷和极热的变速器油温下,变速器控制模块根据此信号控制管路压力、换挡和变矩器锁止离合器。传感器的类型是热敏电阻式,其电阻值如表1所示。

目录 第二章换档机构 1 简要说明............................................................... 1.1变速操纵机构综述............................................. 1.2 设计目的 .................................................... 1.3 适用范围 .................................................... 1.4 装置的零部件构成图 .......................................... 2 设计构想............................................................... 2.1 设计原则 .................................................... 2.2 设计参数 .................................................... 2.3 软轴拉线的布置 .............................................. 2.4 环境条件 .................................................... 2.5 设计基本限制因素 ............................................ 2.6 零件装配设计 ................................................ 4.1 通过什么样的标识进行识别 .................................... 第二章换档机构

§3.4 变速器操纵机构 主要讲授普通机械式操纵机构。 一.变速器操纵机构的功用及要求 1.功用:保证驾驶员根据使用条件,将变速器换入某个档位 2. 要求: (1)设有自锁装置,防止变速器自动换档和自动脱档. (2)设有互锁装置,保证变速器不会同时换入两个档,以免 发动机熄火或件坏。 (3)设有倒档锁,防止误换倒档,否则会发生安全事故。 二、变速器操纵机构的构造 1.变速器操纵机构的类型: (1)直接操纵式:见图3-18.大多数汽车的变速器布置在驾 驶员座位附近,变速杆由驾驶室底板伸出,驾驶员可直接操纵。这种操纵机构一般由变速杆、拨块、拨叉、拨叉轴以及安全装 置等组成,多集装于变速器上盖或侧盖内。 (2)远距离操纵式:见图3-19.当驾驶员座位离变速器较远或变速杆布置在转向盘下方(某些轿车)的转向管柱上时,通常在变速杆与换档拨叉之间增加若干个传动件,组成远距离操纵机构。 2.操纵机构组成:变速杆、拨叉轴、拨块、拨叉以及安全装置等。见图3-20. ▲拨叉轴两端均支承于变速器盖上相应的孔中,可以轴向滑动。 ▲所有的拨叉和拨块都以弹性销固定于相应的拨叉轴上。三、四档拨叉的上端有拨块。拨叉和拨块的顶部有凹槽。 ▲变速器处于空档时,各凹槽在横向平面内对齐。叉形拨杆下端的球头即伸人这些凹槽中。选档时可使变速杆绕其中部球形支点横向摆动,则其下端推动叉形拨杆绕换档轴的轴线转动,从而使叉形拨杆下端球头对准所选档位相应的拨块凹槽,然后使变速杆纵向摆动,带动拨叉轴拨叉向前或向后移动,即可实现挂档。 3.安全装置 ▲自锁装置:防止自动脱档和自动换挡,且保证接合套或 齿轮全齿长啮合。图3-20为EQ1090E变速器的安全装置组 成. ▲互锁装置:防止变速器同时换入两个档。 ▲倒档锁:防止误换倒档。 ▲选档锁:中、高档之间选择之用。 EQ1090E车变速器操纵机构中的安全装置见图3-20、3-21、 3-22。 CA1091车变速器操纵机构中的安全装置见图3-23、3-24.

第六节 变速器操纵机构 根据汽车使用条件的需要,驾驶员利用变速器的操纵机构完成选挡和实现换挡或退到空挡的工作。 变速器操纵机构应当满足如下主要要求:换挡时只能挂人一个挡位,换挡后应使齿轮在全齿长上啮合,防止自动脱挡或自动挂挡,防止误挂倒挡,换挡轻便。 用于机械式变速器的操纵机构,常见的是由变速杆、拨块、拨叉、变速叉轴及互锁、自锁和倒挡锁装置等主要件组成,并依靠驾驶员手力完成选挡、换挡或退到空挡工作,称为手动换挡变速器。 1.直接操纵手动换挡变速器 当变速器布置在驾驶员座椅附近,可将变速杆直接安装在变速器上,并依靠驾驶员手力和通过变速杆直接完成换挡功能的手动换挡变速器,称为直接操纵变速器。这种操纵方案结构最简单,已得到广泛应用。近年来,单轨式操纵机构应用较多,其优点是减少了变速叉轴,各挡同用一组自锁装置,因而使操纵机构简化,但它要求各挡换挡行程相等。 2.远距离操纵手动换挡变速器 平头式汽车或发动机后置后轮驱动汽车的变速器,受总体布置限制变速器距驾驶员座位较远,这时需要在变速杆与拨叉之间布置若干传动件,换挡手力经过这些转换机构才能完成换挡功能。这种手动换挡变速器称为远距离操纵手动换挡变速器。 图3-22示出远距离操纵手动换挡变速器的工作原理简图。这时要求整套系统有足够的刚性,且各连接件之间间隙不能过大,否则换挡手感不明显,并增加了变速杆颤动的可能性。此时,

变速杆支座应固定在受车架变形、汽车振动影响较小的地方,最好将换挡传动机构、发动机、离合器、变速器连成一体,以避免对操纵有不利影响。 3.电控自动换挡变速器 有级式机械变速器尽管应用广泛,但是它有换挡工作复杂、对驾驶员操作技术要求高、使驾驶员容易疲劳等缺点。80年代以后,在固定轴式机械变速器基础上,通过应用计算机和电子控制技术,使之实现自动换挡,并取消了变速杆和离合器踏板。驾驶员只需控制油门踏板,汽车在行驶过程中就能自动完成换挡时刻的判断,接着自动实现收油门、离合器分离、选挡、换挡、离合器接合和回油门等一系列动作,使汽车动力性、经济性有所提高,简化操纵并减轻了驾驶员的劳动强度。其工作原理框图见图3-23。

换挡操纵机构 自动变速器的换挡操纵机构包括手动选择阀的操纵机构和节气门阀的操纵机构等。 驾驶员通过自动变速器的操纵手柄改变阀板内的手动阀位置,控制系统根据手动阀的位置及节气门开度、车速、控制开关的状态等因素,利用液压自动控制原理或电子自动控制原理,按照一定的规律控制齿轮变速器中的换挡执行机构的工作,实现自动换挡。 ◆ 首先介绍自动变速器的各个档位的作用和使用方法 P停车挡:只有在车辆完全停稳时,才可挂入该挡,挂入该挡后,驱动车轮被机械装置锁止而使车轮无法转动。若想将排挡杆移出该位置,须踏下制动踏板并按下排挡杆手柄上的锁止按钮。 R倒车档:只有当车辆静止且发动机怠速运转时,才可挂人倒车挡,按下排挡杆手柄按钮,即可将排挡杆移入或移出倒车挡。在车辆前行时,不要误将排挡杆挂入R挡,特别是在变速器处于应急状态时,千万不能在前行中挂人R挡,那样会使自动变速器严重损坏。 N空挡:在点火开关打开状态下,车辆静止或车速低于5Km/h时,挂入该挡后,排挡杆会被锁止电磁铁锁止。若想移出该挡,需踏下制动踏板,同时按下手柄按钮,在车速高于5Km/h 时,只需按下手柄按钮即可将排挡杆移入或移出N挡。 D驱动档:一般情况下可选用此挡,在D挡位置,变速器控制单元根据车速及发动机负荷等参数,控制变速器在1-4挡中自由切换。 3坡路档:在有坡度的路面上行驶时可挂入该挡,此时变速器会在1-3挡中自动换挡,但不会换入4挡,这样,在下坡时提高了发动机的制动效果。 2长坡档:遇到较长距离的坡路时选用此挡,控制单元根据行驶速度及节气门的开度变化,控制车辆在1、2挡中自动换挡,这样一方面避免了挂入不必要的高速挡,另一方面在下坡时可更好的利用发动机的制动效果。 1陡坡档:在上下非常陡峭的坡路时选用此挡,挂入1挡后,汽车总处于1挡行驶状态,而不会换人其他3个前进挡位,这样一方面可以保证在爬坡时有足够的动力,另一方面在下坡时可最大限度地利用发动机的制动效果。 ◆ 自动变速器使用注意事项:

变速操纵系统设计规范 编制 校对 审核 批准 日期

目录 一、变速操纵系统概述 1、定义 (2) 2、型式 (2) 3、系统组成及零部件功能 (3) 二、变速操纵系统设计规范要求 1、变速操纵系统设计流程 (6) 2、变速操纵系统设计计算 (7) 3、变速操纵系统设计要点及注意事项 (9) 三、变速操纵系统的装配调整 (10) 四、变速操纵系统的故障分析及解决方法 (12) 五、变速操纵系统技术条件及试验要求 (10) 1、技术条件 (13) 2、试验方法 (15) 六、附表 (17) 七、DFMEA (19)

一、变速操纵系统概述 1、定义:变速操纵系统是通过操纵器及软轴或硬杆连接到变速器的选换档摇臂上,利用杠杆原 理,来传递驾驶员的变速换挡动作,操纵变速器进行挡位变换,从而实现发动机动力按不同 挡位进行传递。 2、型式: 1)根据变速器的不同,可分为手动变速操纵系统、自动变速操纵系统;目前卡车上还是以手动变速操纵系统为主。 2)根据操纵方式的不同,卡车采用的变速操纵系统主要分为连杆式、拉索式。 3)连杆式操纵系统多采用空心杆作为传力部件,通常需要4-5段空心杆串连起来传递行程和扭矩,各段之间需要用支座,中间轴等转换机构来实现连接。按照变速器选档轴和换 档轴是否分开,又分为单杆操纵和双杆操纵。我公司凌野重卡采用的就是双杆系变速操 纵系统,见图1-1 优点:传动效率高,操纵性好,手感明显,在重型卡车上应用广泛; 缺点:对安装空间的有了一定的限制,就会出现布置困难的情况。联接机构之间的摩擦 力及杆系本身的自重会增大换选档操纵时阻力。随着近两年原材料的涨价,硬杆操纵系 统给各大主机厂的成本控制带来了一定的难度。 图1-1 连杆式变速操纵装置 1、选档摇臂 2、1型六角螺母 3、弹簧垫圈 4、平垫圈 5、六角头螺栓 6、选档推拉杆一总成 7、选档推拉杆后支架总成 8、换档推拉杆一总成 9、换档推拉杆支架总成10、换档推拉杆二总成11、选档推拉杆二总成12、换选档推拉杆支架总成13、选档推拉杆三总成14、换档推拉杆三总成15、换选档推拉杆中间轴总成16、选档推拉杆四总成17、换档推拉杆四总成18、换档杆下加强板19、变速器换档杆轴及支架总成20、变速器换档套21、变速器换档手柄总成22、大垫圈23、弹簧垫圈24、1型六角螺母 4)软轴式操纵系统是采用软轴也称为拉丝,作为传递行程和力矩的媒介,由选档拉丝总成和换挡拉丝总成连接在驾驶室内的操纵器和变速器选换档摇臂之间,通过支架固定拉丝。 优点:零部件少,软轴的柔性给安装带来了很大的便利,便于安装布置,调整维护,成 本控制方面具有一定的优势,在轻型卡车上广泛应用。见图1-2 缺点:传动效率较低。拉丝本身的结构和走向都会直接影响到负载效率和行程效率,通

3.4课题手动变速器的操纵机构 手动变速器操纵机构功用是保证驾驶员能准确可靠地将变速器挂入所需要的档位,并可随时退至空档。 变速器操纵机构按照变速操纵杆(变速杆)位置的不同,可分为直接操纵式和远距离操纵式两种类型。 一、直接操纵式 这种形式的变速器布置在驾驶员座椅附近,变速杆由驾驶室底板伸出,驾驶员可以直接操纵。如图3-41所示,解放CA1091中型货车六档变速器操纵机构就采用这种形式。多用于发动机前置后轮驱动的车辆。 图3-41 解放CA1091中型货车六档变速器直接操纵式操纵机构 1-五、六档拨叉2-三、四档拨叉3-一、二档拨块4-五、六档拨块5-一、二档拨叉6-倒档拨叉7-五、六档拨叉轴8-三、四档拨叉轴9-一、二档拨叉轴10-倒档拨叉轴11-换档轴12-变速杆13-叉形拨杆14-倒档拨块15-自锁弹簧 16-自锁钢球17-互锁销 拨叉轴7、8、9和10的两端均支承于变速器盖的相应孔中,可以轴向滑动。所有的拨叉和拨块都以弹性销固定于相应的拨叉轴上。三、四档拨叉2的上端具有拨块。拨叉2和拨块3、4、14的顶部制有凹槽。变速器处于空档时,各凹槽在横向平面内对齐,叉形拨杆13下端的球头即伸入这些凹槽中。选档时可使变速杆绕其中部球形支点横向摆动,则其下端推动叉形拨杆13绕换档轴11的轴线摆动,从而使叉形拨杆下端球头对准与所选档位对应的拨块凹槽,然后使变速杆纵向摆动,带动拨叉轴及拨叉向前或向后移动,即可实现挂档。例如,横向摆动变速杆使叉形拨杆下端球头深入拨块3顶部凹槽中,拨块3连同拨叉轴9和拨叉5即沿纵向向前移动一定距离,便可挂入二档;若向后移动一段距离,则挂入一档。当使叉形拨杆下端球头深入拨块14的凹槽中,并使其向前移动一段距离时,便挂入倒档。 各种变速器由于档位数及档位排列位置不同,其拨叉和拨叉轴的数量及排列位置也不相同。例如,上述的六档变速器的六个前进档用了三根拨叉轴,倒档独立使用了一根拨叉轴,共有四根拨叉轴;而东风EQ1092的五档变速器具有三根拨叉轴,其二、三档和四、五档各占一根拨叉轴,一档和倒档共用一根拨叉轴。 二、远距离操纵式 在有些汽车上,由于变速器离驾驶员座位较远,则需要在变速杆与拨叉之间加装一些辅助杠杆或一套传动机构,构成远距离操纵机构。这种操纵机构多用于发动机前置前轮驱动的轿车,如桑塔纳2000轿车的五档手动变速器,由于其变速器安装在前驱动桥处,远离驾驶

摘要 随着科学技术的不断发展,机械产品趋精密、复杂,改型也益频繁,对机床的性能、精度、自动化程度等提出了越来越高的要求。机械加工工艺过程自动化是实现上述要求的重要技术措施之一,不仅能提高产品质量和生产率,降低生产成本,还能改善工人的劳动条件。为此,许多企采用自动机床、组合机床和专用机床组成自动或半自动生产线。但是,采用这种自动、高效的设备,需要很大的初期投资以及较长的生产准备周期,只有在大批量的生产条件(如汽车、拖拉机、家用电器等工业主要零件的生产)下、才会有显著的经济效益。车床变速操纵机构是车床主传动系统操纵机构中最重要的一个,其作用是根据工件加工工艺的要求,通过旋转变速操纵机构的操作手柄来得到满足当前加工工艺的速度。近年来,随着时代技术的进步,对车床主传动系统变速操纵机构的要求越来越高。众多车床设计工程师在改进车床变速操纵机构性能的研究中倾注了大量的心血,车床变速箱操纵机构加工技术得到了飞速的发展。车床变速箱操纵机构的零件质量的优劣直接影响到其他等零件的相互位置准确性及整个车床主轴箱体使用的灵活性和寿命。 本论文主要论述车床主传动系统变速操纵机构的三维设计,利用PRO/E软件,针对CA6140普通车床主传动系统变速操纵机构的结构特征,利用三维软件绘制三维装配图,和二维工程图,这样更加有利于加深对CA6140普通车床主传动系统变速操纵机构的结构的了解以及使学生们运用三维,二维设计软件的熟练程度更一步加强,为将来的工作和研究做准备。 关键词:机床,主传动系统,操纵机构,三维

ABSTRACT Enable producing the target in process of production (such as raw materials, the blank, parts and so on ) take place direct course of change ask craft course, if the blank is made, machining, heat treatment etc. and call it the craft course. In the course of making the craft , is it confirm every erector various processes of positioning, clamping scheme and the process step of the process, the locomotive of processing , this process , and the entering the giving amount of the lathe, cut depth , the rotational speed of the main shaft and speed of cutting, the jig of this process, the cutter and measuring tool, a one hundred sheets of number of times still leaves and a one hundred sheets of length leaves, calculate basic time of this process .This paper analyzes China's domestic and foreign institutions fried tea machine status, the prospect of the future to design a new type of small fried tea institutions. The machine body is small fry tea barrel by the rubbing, rubbing plates, pressure devices, gear box and electric motor. Bevel gear reducer and the link with Rotary, mainly rely on three rotating rod, so that kneading the bucket on the relative eccentricity of the fixed plate for rotary movement, tea, rub it in the barrel by the pressure plate cover and a fixed role on the edge of bone the rolling, until the completion of rolling operations. The rub is located in the bottom of the cone on the lid with edge of bone, so the barrel to ensure that the lower part of the normal kneading kneading tea is also a barrel on the upper part of the tea rubbing the implementation of rolling, kneading tea effectively improve efficiency, make more tea rub uniform, which can improve the quality and level of tea. The difference between the rolling machine is mainly reflected in the processing advantages: First, reduce the labor intensity of farmers, improve work efficiency; second strips rolled the high breakage rate of leaf cells moderately stable and reliable quality. KEY WORDS:virtual auditory, kneading, neural network 目录

重卡用操纵机构技术交流

重型汽车用变速操纵机构 上海惟译汽配制造有限公司

行业技术发展方向分析 纵观重型汽车手排变速操纵器的发展过程从硬杆——软轴——伸缩硬杆的不断进化。由硬杆转变到软轴,在技术上解决了驾驶室倾翻过程中一系列存在的问题以及安装空间的自由化,但是软轴的使用寿命短,效率损耗后驾驶员耗力过大的技术缺陷,增加了总装厂三包期的服务负担。伸缩硬杆既能满足驾驶室倾翻运动,又有坚固耐用,操作轻便灵活的优点。目前伸缩硬杆加换力器的硬杆操纵器是耗力最小又能保证球节径向受力的变速操纵器总成。随着汽车工业的技术发展必将发展到电控气动操纵器以及气液混合驱动操纵器。 新技术的展示、介绍 本公司推出的新产品WYH伸缩硬杆变速操纵系统的运动模式不同于国内外的同类产品: 1、从一根主杆(伸缩杆)通过换力器转变为由两根副杆共同传动变速器,实现选换挡动作; 2、由复合摆臂的副臂进行转换传动模式后实现球节无轴向承受力,延长球节寿命; 3、两个部分均处于直线传动,降低了机械力损耗,实际操作过程中有明显的轻便灵活性能。

●WYH伸缩硬杆变速操纵有四个优点: 1、WYH操纵器是伸缩式硬杆可配置驾驶倾翻; 2、硬杆终端联接换力器,选档位置的清晰度、耗力度优于软轴; 3、效率损失可达到15%以下,驾驶员有明显的轻松灵活感受; 4、是坚固耐用维护成本低的变速操纵系统。 ●主要技术性能: 1、对变速箱有广泛的适应性,传统硬杆变速操纵只能配置单轴变速箱,WYH 换力器既能配置单轴变速箱,又能配置双轴变速箱; 2、对驾驶室有广泛的适应性,硬杆紧贴驾驶室顶盖,不侵占发动机位置; 3、硬杆终端无摆动; 4、驾驶室倾翻时伸缩硬杆自动解锁。 产品开发能力介绍 本公司设立产品研发专业团队,具备自主设计、制造、检测的整体能力,研制手排变速操纵用操纵器、操纵软轴、换力器等产品。自备9JS180变速器,实测新产品的技术性能。专业团队共9人,由50年机械设计资历的老工程师任技术总监,机械工程师2名,高分子工程师1名,技师3名,本科毕业实习生2名。在汽车制造行业已拥有数项国家发明专利。 我厂不断吸收国内外同类产品之长,产品在结构和制造工艺上独具一格,质量达到先进水平,能满足国内外各生产厂商的需求。目前主要的配套厂家有郑州宇通客车股份有限公司、青岛一汽、山东泰安航天、宝鸡通力重汽、西安陕汽集团公司等。 产品规范、技术要求介绍 自主研发产品的目标是: 1、FKB5型操纵器&软轴以18个月无故障为前提,据此台架耐疲劳测试的标准是负荷60kgf时100万次无损伤并达到预定磨损量(钢球与摆臂U型口间隙不大于1mm),软轴效率衰减不大于30%。 2、伸缩杆操纵器以30个月无故障为前提,台架耐疲劳测试的200万次标准时全部球节无损坏,球节的磨损量不大于0.5mm。