XXXXXX有限公司

空调净化系统验证方案

编号:WY.VA-08-002-A

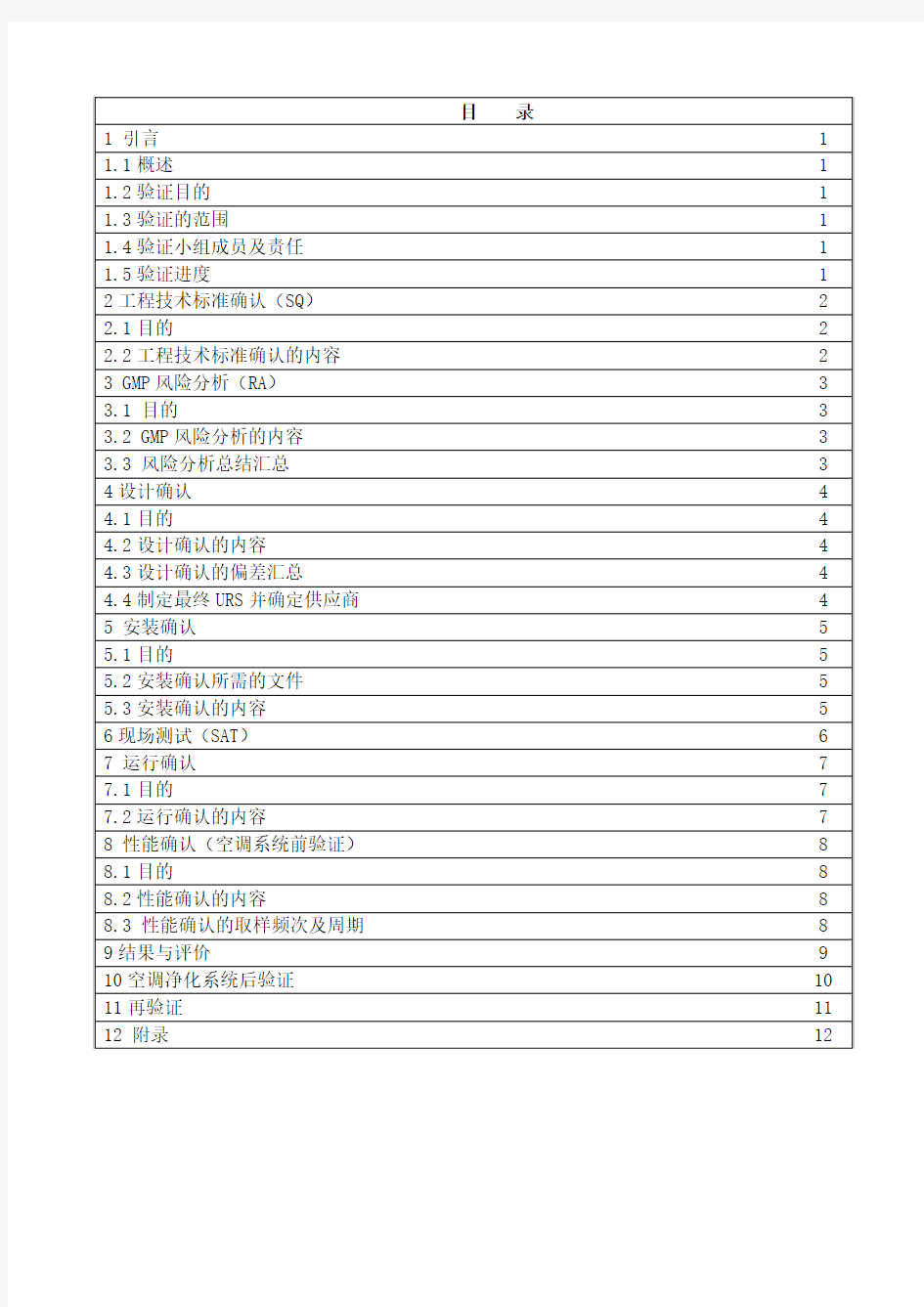

1引言

1.1概述

输液二车间空气净化系统共有9台空调净化机组组成,第1~5、9机组供应万级洁净区;第6~8机组为一般区舒适性空调。采用全空气、定风量、定新风集中式空调系统,室外空气经过初、中、高效三级过滤器过滤后进入房间,排风采用中效过滤机组将室内空气排至室外。气流组织为顶上送风下侧回风,局部百级采取垂直层流的气流组织形式。新风阀为电动并与风机连锁,初、中和高效过滤器前后有测压孔,新风管和送、回风总管均设风量测定孔。空调冷水由制冷机提供,加热热媒为蒸汽(0.2MPa),加湿方式为干蒸汽加湿。空调净化系统能对房间进行臭氧消毒,相邻不同级别洁净室之间的静压差的绝对值>5Pa;洁净室(区)与一般区及室外保持>10Pa的正压,洁净区对产热量大的房间(吹瓶、注塑)设有排风,对产尘量大的房间(称量、配炭与粉碎)也设排风并与周围洁净室保持相对负压。洁净区各操作室与洁净区走廊保持相对正压,各洁净室和洁净区走廊与缓冲间及人、物流通道保持相对正压。通过以上设计能使此洁净室(区)的各项参数(温湿度、新鲜空气量、悬浮粒子数、浮游菌、沉降菌、换气次数、照度、噪声、压差等)及性能与其生产及工艺要求相适应、符合GMP及各有关规定。

1.2验证目的

证明空调系统设备的设计、安装、运行以及性能符合GMP要求;空调机组的各项技术指标符合要求;确认空调净化系统的各项功能参数均符合设计要求;确定各项参数具有重现性,保证生产区环境符合要求。

1.3验证的范围

空气净化系统的设计确认、安装确认、运行确认与性能确认。

1.4验证小组成员及责任

1.4.1验证工作总负责人:

1.4.2验证小组组长:

1.4.4 验证小组成员责任

1.4.4.1验证工作总负责人—负责批准验证方案及验证报告

1.4.4.2验证小组组长—负责制订验证方案、验证工作的组织实施,编写验证报告及处理验证过程中的偏差。

1.4.4.3生产技术部—负责验证工作的调配及人员的培训

1.4.4.4输液二车间—负责验证过程的组织与实施

1.4.4.5设备动力部—负责验证过程中的公用设施及能源动力

1.4.4.6质量保证部—负责验证过程的监控取样及检验工作

2.1目的

根据系统技术指标及GMP和法律法规要求制定并确认用户需求

2.2工程技术标准确认的内容

2.2.1 空调机组用户需求(URS)

2.2.2 净化系统用户需求(URS)

3 GMP风险分析(RA)

3.1目的

根据系统功能及GMP的要求,确定空气净化系统各部位、部件功能影响质量的重要性,进行风险分析并确定主要风险进行重点验证。

3.2 GMP风险分析的内容

3.2.1计算方法:风险结果=发生几率*严重程度(数值越大风险越小)*可预知性

3.2.2标准:每个项目数值为5,高风险:(1~8),中等风险(8~36),低风险(36~125)3.3 风险分析总结汇总:根据风险分析确定验证项目。见附表1

4设计确认

4.1目的

对空气净化系统的选型和订购设备的技术规格、参数和指标适用性的审查,审核工程设计文件是否符合预定的设计标准和GMP要求,同时选择合适的供应商。

4.2设计确认的内容

根据技术指标、GMP要求检查系统流程图及URS符合要求。有偏差的,在相应栏输入“N”,并且在偏差汇总详细描述这一项)见附录2

4.3 设计确认的偏差汇总见附录3

4.4制定最终URS并确定供应商

根据审核设备的技术指标,制定最终URS并进行商务谈判选择供应商。见附录4

5安装确认

5.1目的

主要检查空调净化系统安装能够符合设计要求,有关技术资料与文件符合GMP的要求。

5.2安装确认所需的文件见附表5

5.3安装确认所需要的内容

5.3.1空调机组的安装确认

5.3.1.1空调机基础的安装

采用16#槽钢,按空调机组基础施工图进行施工见附表6

5.3.1.2初效过滤器的安装

采用袋式过滤器,快接、耐清洗。

5.3.1.3表冷器的安装

表冷器采用铜管穿铝片,快装。铜管¢16*1.0,采取焊接工艺。表冷耐压0.4-0.6 Mpa 5.3.1.4加热盘管的安装

5.3.1.5加湿器的安装

加湿器选用北京思探得品牌产品,干蒸汽加湿,蒸汽减压至0.1MPa。

5.3.1.6电机的安装

地脚牢固,与风机皮带连接适宜。

5.3.1.7风机的安装

通风机传动装置的外露必须装防护罩,风机选用上海通用公司产品,轴承选用日本NSK 品牌产品,皮带采用青岛柯丽亚生产的产品。

5.3.1.8消声器的安装

消声器安装前应保持干净,做到无没污和浮尘,消声器安与风管的连接应严密,不得有损坏与受潮,机组噪音不得高于85-90dB。

5.3.1.9中效过滤器的安装

采用袋式过滤器,快接、耐清洗。

5.3.1.10管路系统的安装

依据设备安装图进行施工

5.3.1.11蒸汽的连接

接厂区蒸汽总管经减压至0.2MPa

5.3.1.12冷冻水的连接

冷水由冷水机提供,冷媒为7-12℃冷水。

5.3.1.13空调设备电源的安装

三相380V,功率;295KW

5.3.1.14空调机组外板及机架的安装

空调箱面板、底板采用聚氨酯保温板,机架采用角钢和自制型钢,

空调机组安装记录及结论:见附表7

5.3.2臭氧发生器的安装确认

五台臭氧发生器分别与负责洁净区净化的空调机组相连,并置于机组旁。

臭氧发生器的安装记录及结论:见附表8

5.3.3风管的制作安装的确认

5.3.3.1风管材料的确认

材料均为不锈钢镀锌板,长<1000mm,壁厚0.75mm,1000mm≤长≤1800mm,壁厚1.0mm,长>1800mm,壁厚1.2mm 。

5.3.3.2风管制作所用保温材料的确认

保温范围:系统送、回、排风及新风管,材料:橡塑海绵保温板,密度:50-60 g/m3,难燃B1级厚度:20mm。

5.3.3.3 排烟机、防火阀及止回阀的安装确认

排烟机、防火阀及止回阀的安装位置应与设计相符,气流流向务必与阀体上标志的箭头相一致,止回阀排风不得倒流。回风安装止回阀门防止停机倒灌,排烟机、防火阀应单独设置支吊架。

5.3.3.4风管连接的紧密性确认

风管采用咬口连接,密封胶嵌缝,两风管结合处用自粘式海绵密封。

5.3.3.5风管高效送风口的安装确认

安装位置应在新送风管的末端为后期安装高效过滤器。

5.3.3.6风管的加固

风管与法兰采用铆接连接时,铆接应牢固、不应有脱铆和漏铆现象;翻边应平整、紧贴法兰,其宽度应一致,咬缝与四角处不应有开裂与孔洞。

风管安装记录及结论:见附表9

中效排风机组及斜流风机的安装,

风机安装记录及结论: 见附表10

5.3.5彩钢板、门、窗、捕尘罩的安装确认

5.3.5.1彩钢板选用上海宝钢生产的板材,板材厚度0.5mm,中间采用50mm的自熄泡沫,泡沫密度为15kg/m3,彩板子母扣附加加强钢带。

5.3.5.2圆弧R角采用铝合金喷塑,厚度1.0mm。

5.3.5.3净化区的门全部采用闭门器,能使门自动闭合。

5.3.5.4净化区窗为玻璃窗与彩钢板连接严密。

5.3.5.5捕尘设施:对产尘工序为避免交叉污染设捕尘器。

安装记录及结论:见附表11

5.3.6风管的严密性测试(光照法)

风管系统安装后,在安装保温层之前必须进行严密性(漏风)检查,合格后方能交付下道工序。风管系统严密性检验以主、干管为主。

试验装置:不高于36V的有保护罩的灯泡。

实验方法:对一定长度的风管,以漆黑的环境(相对于风管)为背景下,用带保护罩灯泡沿风管内的咬合密封处来回巡视,检查有无光线漏出。

检查标准:检测部位应无光线漏出。

偏差及处理措施:如有光线漏出应查找该部位,并及时对其进行密封处理。

风管漏风检查记录及结论:见附表12

5.3.7房间诱导泄漏试验(漏光法)

检查部位:灯框、管道、风口与彩钢板连接处。

方法:打开所测试房间照明设施,然后到达所测试房间的夹层中,观察被测试房间的各连接处是否有光线射出。

检查标准:连接处应无光线射出。

偏差及处理措施:如有光线射出应找出该部位及时密封。

检测记录及结论:见附表13

5.3.8风管及空调设备的清洁确认

5.3.8.1风管的清洁确认

在风管吊装前先用中性清洁剂将内壁擦洗干净,除去风管表面油膜及污物,然后在风管两端用塑料薄膜和胶带封口,等待吊装。

清洁标准:风管内无灰尘、无污染性杂物。

风管清洁记录及结论: 见附表14

5.3.8.2空调设备的清洁确认

空调机拼装结束后,内部先用清洁剂或酒精清洗,然后安装中效过滤器,待风机正常运行12h以上时再安装高效过滤器。

清洁标准:空调机内部无灰尘及与设备运行无关的部件

空调设备清洁记录及结论:见附表15

5.3.9温湿度计的安装确认

安装确认及结论:见附表16

5.3.10压差表的安装确认

安装确认及结论:见附表17

5.3.11高效过滤器的安装及检漏实验

在空调机、风管系统清洁后连续运行48小时后进行安装高效过滤器。

高效过滤器安装的检漏方法按5.3.6 检测见附表17-1

高效过滤器的检漏方法:用自动粒子计数器检漏,采样头离过滤器距离约2-4cm,沿

标准:100级≥0.5μm≤3500个/m3、≥5μm为0 10000级≥0.5μm≤350000个/m3、≥5μm≤2000个/m3结果计算:

( C

1+C

2

+…+C

N

)×1000

采样点的平均粒子浓度 A=———————————————

N×2.83

式中:A ——某一采样点的平均粒子浓度,粒/m3

Ci ——某一采样点的粒子浓度(i=1,2,3),粒/m3

N ——某一采样点上的采样次数,3次。

偏差及处理措施:如果测试结果不符合规定要求,查明原因后重新检测。

检测记录及结论:见高效过滤器检漏记录

5.3.12仪器仪表的校准

空调系统中的各种仪器仪表进行校验,使误差控制在允许的范围内。校验工作由计量所进行校验。校验记录及结论:见附表18

6现场测试(SAT)

6.1目的:空调净化系统在现场安装完成后进行整体的测试,确保系统能按设计要求正常运转,同时对员工进行培训,制定《KKA组合式空调机组标准操作规程》、《KKA组合式空调机维护保养规程》、《OZOLT臭氧发生器标准操作规程》、《OZOLT臭氧发生器维护保养规程》。

6.2现场测试的内容

6.2.1《空调净化系统现场测试验收报告》

7运行确认

7.1目的:确认设备、系统的每一部分功能能在规定的标准范围内稳定的运行,同时对草拟的各标准操作程序进行全面检验,对不适用之处,应进行相应的补充和修改。

7.2运行确认的主要内容

7.2.1空调设备的测试

目的:确认各个部件及整个系统能够正常运转。

可接受标准:各个部件能得到应有的响应、系统运行平稳。

测试方法:在开始空车确认前检查标准操作规程、维修规程及清洁规程草案,通过运行对规程做适当调整或修改。

7.2.1.1空调设备单机调试

7.2.1.1.1风机的电流、及电压

7.2.1.1.2冷冻水、热水、蒸汽的压力

7.2.1.1.3在设备运行过程中按下急停按钮,观察其是否灵敏有效。

7.2.1.1.4测试在异常情况下报警系统是否有效

7.2.1.1.5送风机、回风机和排风机连锁

偏差及处理措施:在测试运行过程中若有项不能达标时,检查原因解决后重新检测。

调试报告及结论:见附表19

7.2.1.2空调设备联机调试

方法:按标准操作规程,同时运行所有空调机组。

标准:空调机组联合运行正常,有效配合。

偏差及处理措施:如联机运转过程中出现异常噪声及其它运行不正常情况时,应立即停机,查明原因后再联机运行。

调试报告及结论:见附表20

7.2.2甲醛熏蒸

熏蒸前准备:甲醛熏蒸前先对洁净区环境(墙面、地面、设备表面)用注射用水擦拭

试剂量:按10ml/ m3的比例准备浓度为36%的甲醛溶液,按2-3g/ m3的比例准备高锰酸钾

即撤出洁净区,并关闭洁净区各人物流通道的进出口,让其反应挥发30分钟,关闭空调新风和排风,开回风循环20分钟,关闭空调系统熏蒸7小时,开新风和排风置换房间内的甲醛气体,直至无特殊臭味并对眼睛无刺激后再进入工作室,并对洁净区环境进行清洁。

7.2.3熏蒸记录:见环境熏蒸记录

8性能确认

8.1目的

空调净化系统按照设计要求、工艺要求及SOP草案正常运行后,证明设备、系统达到设计标准和GMP的有关要求,在确认过程中对运行确认中的各项因素进行确认,并考察净化空气的质量是否符合生产工艺、GMP要求,同时考察SOP草案的适用及可操作性,

8.2性能确认的内容

8.2.1高效过滤器的风速和气流流向测定

8.2.1.1百级层流罩的测定

8.2.1.1.1风速的测定

测定仪器:热球风速仪

测定方法:用风速仪直接在高效过滤器下方测试,测试三次取其平均值并记录。

测定标准:风速≥0.25m/s。

检测结果及结论:见附表21

偏差及处理措施:经测定风量如达不到设计标准的,应重新进行检查、调整,并重新测定。

8.2.1.1.2气流流向测定(烟雾法)

测试器具:烟笔

测试方法:将烟笔打开,待有烟雾释放出来后,放在高效过滤器的散流板出口处,观察烟雾流向,测量并记录。

标准:气流流向-垂直向下。

检测结果及结论:见附表21

偏差及处理措施:经测定气流流向如达不到标准的,应重新进行检查、调整,并重新测定。

8.2.1.2万级高效过滤器气流流向的测定同8.2.1.1.2

标准:气流流向-顶送侧下回

检测结果及结论:见附表22

偏差及处理措施:经测定气流流向如与标准不符的,应重新进行检查、调整,并重新测定。

8.2.2空气平衡测试

8.2.2.1风量测定及换气次数的计算

风速测定仪器:热球风速仪

风量测定方法:风速×截面积法。

风速测样点:每块高效过滤器分别测五点风速取平均风速

V m/s平均风速=(v1+v2+v3+v4 v5)/5

单个风口的风量=单个风口的平均风速*单个风口的截面积

单个房间的换气次数=单个房间的风量/房间体积

标准:万级换气次数≥25次/ h

检测结果及结论:见附表23

偏差及处理措施:在测试过程中,如果换气次数达不到标准要求,需重新调整风量后再进行测试。

8.2.2.2房间静压差测定

仪器:压差计

标准:洁净度不同的相邻洁净室(区)之间的压差应大于5帕;洁净室(区)与一般区之间的压差应大于10帕。特殊岗位(粉碎、称量、配炭)与洁净度相同的洁净室(区)要保持相对负压,洁净室和洁净区走廊与缓冲间及人、物流通道保持相对正压。

检测结果:见万级车间压差记录附表24

结论:见附表24-1

偏差及处理措施:如各洁净室(区)的静压差达不到标准时,应重新调整空调机组风量。

8.2.2.3房间温度、湿度测定

仪器:热敏电阻式数字型测温仪表

标准:温度18℃-26℃,相对湿度45%-65%

由于冬季、夏季对室内温度及相对湿度影响很大,所以应根据不同的气候环境对空调机的热媒、冷媒、干蒸汽加湿、冷冻除湿进行调整,保证洁净室(区)内温度和相对湿度达到标准要求。

检测结果:见温湿度记录附表25

结论:见附表25-1

偏差及处理措施:测定时如不符合要求,应重新调整并测定。

8.2.2.4房间照度及灯检箱照度的测定

仪器:便携式照度计

标准:房间照度≥300勒克斯、灯检箱照度≥2000-3000勒克斯

检测结果及结论:见附表26

偏差及处理措施:测定时如达不到要求,应重新调整并测定。

8.2.2.5噪声测定

仪器:声级计

标准:<75dB

检测结果及结论:见附表27

偏差及处理措施:测定时如达不到要求,应重新调整并测定。

8.2.3悬浮粒子测定

悬浮粒子测定参照国家标准GB/T16292—1996《医药工业洁净室(区)悬浮粒子的测试方法》

测定仪器:自动粒子计数器

采样点:a)采样点在离地面0.8m高度的水平面上均匀布置。

B)采样点多于5点时,在离地面0.8m~1.5m高度的区域内分层布置,每层不少于5点。对任何小洁净室或局部空气净化区域,采样点的数目最少2个,总采样次数不得少于5次。悬浮粒子测试布点见(输液二车间采样点数目表)、(悬浮粒子测试布点平面示意图) 标准:100级≥0.5μm≤3500个/m3、≥5μm为0

10000级≥0.5μm≤350000个/m3、≥5μm≤2000个/m3

结果计算:

( C

1+C

2

+…+C

N

)×1000

采样点的平均粒子浓度 A=———————————————

式中:A ——某一采样点的平均粒子浓度,粒/m3

Ci ——某一采样点的粒子浓度(i=1,2,…,N),粒/m3

N ——某一采样点上的采样次数,次。

检测结果:见尘埃粒子测试记录

结论:见尘埃粒子测试报告

偏差及处理措施:如果测试结果不符合规定要求,查明原因后重新检测。

8.2.4微生物(沉降菌)的测定

每性能周期前按《OZOLT臭氧发生器标准操作规程》进行臭氧消毒,消毒时间为2小时,结束后开新风和排风置换房间内气体直至无臭味并对眼睛无刺激后再进入工作室,对洁净区环境进行清洁。消毒记录:见臭氧消毒记录

8.2.4.1所用的仪器和设备

高压消毒锅-使用时应严格按照仪器说明书操作。

恒温培养箱

培养皿-采用 90mm×15mm的硼硅酸玻璃培养皿。

培养基-普通肉汤琼脂培养基

8.2.4.2沉降菌测定参照国家标准GB/T16293—16294-1996《医药工业洁净室(区)沉降菌的测试方法》

8.2.4.3采样方法:用暴露法收集降落在培养皿中活生物性粒子,然后加以培养、繁殖后计数得到。将培养皿按要求放置后,打开平皿盖,使培养基表面暴露30min后,将平皿盖盖上后倒置,然后在30-35℃的条件下培养48h后计数。

8.2.4.4采样点:见(输液二车间采样点数目表)、(沉降菌测试布点平面示意图)

/n

M=∑M

n

式中 M-平均菌落数 CFU

-1,2,3,……n号平皿菌落数

M

n

n-平皿总数

检测结果及结论:见沉降菌测试记录

8.2.4.6偏差及处理措施:培养结果发现有菌数超标时,应查明原因重新检测。

8.3 性能确认的取样频次及周期

性能确认的周期:性能确认分3个验证周期,每个验证周期为一月,每个验证周期前对空调净化系统进行臭氧消毒。

取样频次:温湿度、压差每天检测记录一次;风速(百级)、气流流向、照度、噪声、换气次数(万级)每月检测一次;尘埃粒子、沉降菌在每周期消毒结束后(第一天、第十五天和最后一天)取样检测。

9 结果与评价

9.1 验证小组负责收集各项验证结果记录,验证小组组长起草验证报告,报验证总负责人。

9.2验证总负责人根据对验证结果综合评审,做出验证结论。

空调净化系统的后期验证应根据日常监控程序完成测试。该阶段将持续一年时间,积累的数据加入到前验证的报告中。

11再验证周期

11.1 空调净化系统改建后(如关键设备的改动)必须再验证。

11.2 年度设备检修等影响空气时必须作验证。

11.3 再验证周期为1年

12附录

结论:

附录2 设计审核

检查人:复核人:日期:结论:

日期

附录3

附录4 供应商材料

检查人:复核人:日期:

结论:

日期

检查人:复核人:日期:结论:

日期:

检查人:复核人:日期:结论:

日期:

结论:

日期:

结论:

日期:附表9

结论:

日期:

结论:

日期:

附表11

彩钢板、门的安装记录

检查人:复核人:日期:结论:

日期:

净化空调系统调试 方案

一、调试及测定项目 1)净化空调机组的转速、余压、振动、噪声、功率、送风量、新风量、回风量、排风量的调整与测定。 2)净化空调系统总送风量与新风量的调整与测定。 3)洁净室送风口风量的调整与测定。 4)洁净室正压的调整与测定。 5)高效送风口的检漏与补漏。 6)洁净室噪声的测定。 7)洁净室洁净度的测定。 8)洁净室温湿度的测定。 9)洁净室照度的测定。 二、准备工作 1)熟悉空调系统相关技术文件,图纸,室内、外空气计算参数,风量冷热负荷,温湿度控制精度要求等,了解送、回风系统,自动调节系统的全过程。 2)备好调试所需的仪器、仪表和必要的工具和有关记录事宜。3)对空调系统进行运转前的检查,包括: a.核对通风机、电动机的型号、规格与设计相符 b.检查紧固部位是否牢固,减振底座应调平,皮带轮或联轴器应调正。轴承处的润滑油应足够,而且润滑油的种类和数量应符合设备技术文件的要求; c.电气部位应有防护、保护安全措施。

三、调试使用的主要仪器 四、调整与测试依据 1)通风与空调工程施工及验收规范 GB50243- 2)GB50333- 五、测试方案 目的:满足净化要求,达到空调运行正常,电气系统供电良好,自动控制准确可靠。 方法:通风空调系统的风量测定与调整 1)开风机之前,将风道与风口本身的调节阀门放在全开位置;2)开启风机进行风量测定与调整,先初测总风量是否满足设计风量要求,做到心中有数,有利于下步调试工作; 3)系统风量测定与调整,干管与支管的风量可用微压计进行测试。对送回风系统的调整采用“基准风口调整法”,从系统的最不利环路开始,逐步调向通风机。 4)风量测试可用热电风速仪,用定点法测出平均风速,计量出风量,测量次数不少于3-5次。

目的:通过对空气净化系统进行验证,验证该系统的各种控制系统功能与性能符合设计要求;确认在规定的范围内操作,系统能稳定地运行 且保证各项指标能达到设计标准。 适用范围:适用于生产车间(三)提取生产线的空气净化系统运行消毒的验证过程及评估。 依据:《药品生产质量管理规范(2010年修订)》、《药品生产验证指南(2003)》、设备说明书、空气净化系统相应标准操作文件。 内容: 1. 验证组织及职责 1.1验证组织见《验证总规划》。 1.2由设备验证小组执行本验证方案。 2. 概述 2.1空气净化系统概述 生产环境的洁净度是保证产品质量的前提,空气净化系统主要包括:空调机组、风管、除尘系统等几个主要部分。本空气净化系统采用组合式空调箱及风道送风系统,新风经初效过滤器与回风混合再经表冷器、加热器、风机、中效过滤器、臭氧发生器、高效过滤器送至洁净区,气流组织顶送下侧回风或排风。药品生产中使用空气洁净技术,是要控制室内空气悬浮粒子数、沉降菌数、温湿度及压差等,使室内生产环境的空气洁净度符合GMP及工艺要求,从而确保产品质量,为达到上述目的,采取了以下措施: 2.1.1空气滤过:利用初效、中效、高效滤过器将空气中的微粒和微生物滤除, 第 1 页共41 页

得到洁净空气。 2.1.2正压控制:使室内空气维持一定正压,防止污染物侵入洁净室内。 2.1.3温度控制:通过蒸汽加热器升温或通过表冷段降温,使洁净区温度符合要求。 2.1.4相对湿度控制:通过表冷段除湿或通过加湿器进行加湿使洁净区相对湿度符合要求。 2.2空气净化系统示意图 第 2 页共41 页

2.3空调机组简介 2.4为确保空气净化质量达到生产要求,待厂房设施安装结束,使用的仪器仪表校验合格,且在校验有效期范围内,对空气净化系统进行验证,验证项目包括空气净化系统的预确认、安装确认、运行确认和性能确认及空调系统的监控和空气净化系统的日常监测。 3. 预确认 3.1目的:通过对空气净化系统设计资料及空调机组的设备技术指标适用性的审查,确认空气净化系统工艺布局及空调机组能否满足GMP及工艺要求。 3.2确认的内容 3.2.1空调机组技术适用性确认,结果记录于附表1。 3.2.2洁净区工艺布局确认,结果记录于附表2。 3.2.2空调机组风机选型确认,结果记录于附表3。 4. 风险评估 4.1风险确认、分析与评价 通过对空气净化系统进行风险评估,确定系统可能存在的危害并预估已确认危害的相关风险。 4.2风险评价 对验证可能存在的风险进行评价,确定风险等级,针对评价中确定的风险点制定控制措施。 第 3 页共41 页

类别:文件编号: 部门:页数: 洁净厂房(区)空调净化系统 再确认方案 XXXXXXXXXXX 公司

目录1.引言 1.1洁净厂房空调净化系统的概述 1.2设备的基本情况: 1.3洁净厂房空调净化系统的验证简述1.3.1验证范围 1.3.2验证目的 1.3.3验证标准 1.3.4 验证进度安排 1.4 1.5 1.5.1 1.5.2陮和确认的质量风险评估 2.验证小组及职责 2.1 验证领导小组 2.2 验证领导小组职责 2.3 验证实施小组及职责 3.洁净区空调净化系统的运行确认 3.1运行确认所需的文件

3.2仪器仪表的检定 3.3空调净化系统操作手册、SOP及控制标准3.4高效过滤器的检漏试验 3.5空调设备的测试 3.6高效过滤器的风速测定 3.6.1风量测定及换气次数计算 3.6.2风量计算 3.6.3房间静压差测定(风压测定) 3.6.4房间温湿度测定 3.6.5主要工作间照度测定 3.6.6自净时间的确定 4.洁净区空调净化系统的性能确认 4.1支持性文件及相关操作规程的检查 4.2性能确认的运行周期 4.3HVAC系统性能确认项目及监测频率 4.4洁净区各房间悬浮粒子的测定 4.5洁净区各房间的沉降菌的测定 4.6悬浮粒子、沉降菌采样点分布原则:4.7悬浮粒子、沉降菌取样计划 4.8表面菌测试 4.9异常情况处理程序 5.洁净室臭氧消毒的验证:

5.1验证目的: 5.2设备基本情况: 5.3臭氧浓度和分布均匀度测试5.4灭菌周期的确定 6.拟订日常监测程序及验证周期 7.偏差分析及处理 8.相关SOP的修订 9.验证结果分析及评价10.验证结论批准

一、概述 本次测试是对车间净化空调系统再验证过程中,对下列项目予以测试。 1.送风量及换气次数; 2.气流流型; 3.已安装高效过滤器泄漏测试*; 4.洁净度(悬浮粒子数); 5.沉降菌; 6.室温度和相对湿度; 7.自净时间。 二、项目测试顺序

三、测试区域及洁净等级 中药提取车间洁净室(区),洁净等级为100000级。 四、测试程序 1.室风量及换气次数 1.1测试目的 通过测试洁净室的风量,计算出该室的换气次数,判定其是否符合100000级洁净室对换气次数的要求。 1.2检测仪器 1.3测试状态 静态。 1.4合格标准 换气次数为10 ̄15次/h(医药工业洁净厂房设计规GB50457-2008)。 注:换气次数计算 n=L1+ L2+……+L n (1)V 式中n――换气次数(次/h) L n――n号送风口的送风量

V――所测房间的容积 1.5测试步骤 1.5.1测试进行前完成下列容的确认 ◆进风口、回风口、排风口无异常堵、挡; ◆风阀开启在正常位置上; ◆风机运行正常。 1.5.2风量罩装配,确认供电电池电量充足; 1.5.3接通电源,测试者手持风量罩将整个风口罩牢,风量罩的四边与风口的四周贴住,待屏幕显示值相对稳定后读数,按键存储并书面记录。 1.5.4测量洁净室的长、宽、高,计算该房间的容积。 1.5.5按式(1)计算洁净室的换气次数。 注:测试记录、数据计算的格式详见附件1:洁净室综合性能检测原始记录。 1.6不符合纠正措施 在确认总送风量足够基础上,调整该室的送/回/排风量,重新测并记录数据。根据重新测得的数据对结果的符合性作出判断。 2.静压差 2.1测试目的 通过测试洁净室与相邻房间/走廊/室外之间的静压差,对净化空调系统目前送、回、排风设置的合理性作出判定。 2.2检测仪器设备

公用工程验证方案 * * * *制药厂

目录1.验证方案的审批 1.1验证方案的起草 1.2验证方案的审批 2.概述 3.验证人员 4.时间进度表 5.验证内容 5.1安装确认 5.1.1目的 5.1.2范围 5.1.3资料档案 5.1.4设备安装 5.1.5安装确认小结 5.2运行确认 5.2.1目的 5.2.2范围 5.2.3风管漏风检查 5.2.4空调制冷柜运行测试 5.2.5送风柜测试结果 5.2.6空气处理机风量测试 5.2.7高效过滤器送风量及换气次数测试5.2.8 排风及除尘风量测试 5.2.9洁净室送风量及换气次数测试 5.2.10房间静压差测定 5.2.11洁净室温湿度测定 5.2.12运行确认小结 5.3性能确认 5.3.1目的 5.3.2悬浮粒子测定 5.3.3活微生物测试 5.3.4性能确认小结 6.再验证

1.验证方案的起草与审批1.1验证方案的起草 1.2验证方案的审批

2.概述 本空气净化系统为三十万级洁净区使用,由制冷系统、空气处理机、空气输送和分配设备及排风除尘系统组成。该系统能对空气进行冷却、除湿和净化处理。本验证依据为:《通风与空调工程施工及验收规范》(GBJ50243-97)、《药品生产验证指南》(中国医药科技出版社,1996年出版)、《洁净室施工及验收规范》(JGJ71-90)。 3.验证人员 厂房设施、公用工程验证小组人员组成: 4.时间进度表 2017年10月10日至10月15日完成系统安装、运行确认; 2017年10月16日至10月18日完成性能确认; 2017年10月19日至10月22日数据汇总分析、完成验证报告。

净化空调系统调试方案 一、调试及测定项目: 1)净化空调机组的转速、余压、振动、噪声、功率、送风量、新风量、回风量、排风量的调整与测定。 2)净化空调系统总送风量和新风量的调整与测定。 3)洁净室送风口风量的测定与调整。 4)洁净室正压的测定与调整。 5)高效送风口的检漏与补漏。 6)洁净室噪声的测定。 7)洁净室洁净度的测定。 8)洁净室温湿度的测定。 9)洁净室照度的测定。 二、要求 1)、熟悉空调系统相关技术文件、图纸,室内、外空气计算参数,风量冷热负荷、温湿度控制精度要求等,了解送(回)风系统—供冷、供热系统,自动调节系统的全过程。 调试人员会同设计、施工和建设单位深入现场,查清空调系统安装质量不合格的地方,查清施工与设计不符的地方,记录在缺陷明细表中,限期修改完。 2)、备好调试所需的仪器、仪表和必要的工具和有关记录事宜;消除《缺陷明细表》中的各种毛病。 3)、对通风空调系统进行运转前的检查。包括: 1.核对通风机、电动机的型号、规格应与设计相符 2.检查紧固部位是否牢固,减振底座应调平,皮带轮或联轴器应调正。轴承处的润滑油应足够,而且润滑油的种类和数量应符合设备技术文件的要求; 3.电气部位应有防护、保护安全措施。 三、调试使用的主要仪器 1)球风速仪 2)风量罩 3)压力表 4)尘埃粒子计数器 5)精密声级计 6)电流计 7)光电测速仪 8)温度计 9)超声波测距仪 10)接触式测振仪 11)照度计 12)数字温度计 四、调整与测试依据 1)洁净室施工及验收规范JGJ71-90 2)通风与空调工程质量检验评定标准GBJ304-88 3)通风与空调工程施工及验收规范GB50243-2002 4)组合式空调机组GBJ14294-93 5)采暖与卫生工程施工及验收规范GBJ242-82 五、测试方案 目的:满足净化要求,达到空调运行正常,电气系统供电良好,自动控制准确可靠。 方法:通风空调系统的风量测定与调整

概述 本次测试是对车间净化空调系统再验证过程中,对下列项目予以测试。 1.送风量及换气次数; 2.气流流型; 3.已安装高效过滤器泄漏测试*; 4.洁净度(悬浮粒子数); 5.沉降菌; 6.室内温度和相对湿度; 7.自净时间。 项目测试顺序

三、测试区域及洁净等级 中药提取车间洁净室(区),洁净等级为100000 级 四、测试程序 1.室内风量及换气次数 1.1测试目的 通过测试洁净室的风量,计算出该室的换气次数,判定其是否符合100000 级洁净室对换气次数的要求。 1.2检测仪器 1.3测试状态 静态。 1.4合格标准 换气次数为10 ̄15 次/h (医药工业洁净厂房设计规范GB50457-2008)注:换气次数计算 L1+ L 2 +??+L n n= (1 ) V 式中n―― 换气次数(次/h) L n ― ― n 号送风口的送风量

V――所测房间的容积 1.5测试步骤 1.5.1测试进行前完成下列内容的确认 进风口、回风口、排风口无异常堵、挡;风阀开启在正常位置上; 风机运行正常。 1.5.2风量罩装配,确认供电电池电量充足; 1.5.3接通电源,测试者手持风量罩将整个风口罩牢,风量罩的四边与风口的四周贴住,待屏幕显示值相对稳定后读数,按键存储并书面记录。 1.5.4测量洁净室的长、宽、高,计算该房间的容积。 1.5.5按式(1)计算洁净室的换气次数。 注:测试记录、数据计算的格式详见附件1:洁净室综合性能检测原始记录。 1.6 不符合纠正措施 在确认总送风量足够基础上,调整该室的送/ 回/排风量,重新测并记录数据。根据重新测得的数据对结果的符合性作出判断。 2.静压差 2.1测试目的 通过测试洁净室与相邻房间/走廊/室外之间的静压差,对净化空调系统目前送、回、排风设置的合理性作出判定。 2.2检测仪器设备 2.3测试状态与前提条件

洁净厂房空气净化系统验证方案 洁净厂房空气净化系统验证小组 主任: 副主任: 成员:

目的:为检查并确认现有空气净化系统符合GMP要求及设计要求,所制定的标准及文件切实、可行,特根据GMP要求制定本验证方案,作为对洁净厂房空气净化系统进行验证的依据。验证过程应严格按照本方案规定的内容进行,若因特殊原因确需变更时,应填写验证方案变更申请及批准书,报验证小组批准。 范围:适用于本公司提取车间、制剂车间、微生物限度检测室的洁净厂房空气净化系统的再验证。 责任者:验证小组生产部质量部设备部 验证小组 ----负责再验证方案的批准。 ---负责再验证的协调工作,以保证本验证方案规定项目的顺利实施。 --- 负责再验证数据及结果的审核。 --- 负责再验证报告的审批。 ---- 负责发放验证证书。 --- 负责空气净化系统日常监测项目及验证周期的确认。 设备部 ---- 负责制定验证方案和组织组织实施。 ---- 负责建立设备档案。 ---- 负责仪器、仪表的校正。 ---- 负责拟定空气净化系统日常监测项目及验证周期。 ---- 负责收集各项验证、试验记录,报验证小组。

---- 负责修订空气净化系统操作、清洁、维护保养的标准操作程序。 ---- 负责空气净化系统的操作、清洗和维护保养。 质量部 ---- 负责验证方案和报告的审核。 ---- 负责洁净厂房洁净度的监测。 生产部 ---- 负责洁净厂房的清洁、消毒。 ---- 负责配合设备部完成验证工作。 1.验证 概述:本公司的提取车间空气净化系统、固体车间空气净化系统、微生物限度检测室空气净化系统建立于2002年7月,2006年对固体车间空气净化系统进行了改进,其余两大系统从末发生变更。2002年、2003年、2004年、2005年、2006年、2007年分别进行了再验证,根椐验证文件的相关规定,空气净化系统定期再次验证。 1.1相关资料的查阅情况 查阅空气净化系统的运行、维护保养维修记录及该系统的操作、清洁更换等相关记录,将查阅情况记录。 1.2 验证用仪器仪表的校验 在空气净化系统的测试、调整及监控过程中,需要对空气的状态参数和冷、热媒的物理参数、空调设备的性能、房间的洁净度等进行大量的测定工作,将测得的数据与设计数据进行比较、判断,这些物理参数的测定需要通过准确可靠的仪表及仪器来完成。 为保证测量数据的准确可靠,必须对仪器、仪表进行校验。安装在设施、设备上的仪器、仪表以及本公司负责进行监测的项目所需仪器、仪表必须进行校验,委托外单位进行监测的项目所需仪器仪表应由监测单位负责对监测用仪器、仪表进行校验。 将仪器、仪表校验情况记录。 1.3运行确认 空气净化系统的运行确认是为证明空气净化系统能否达到设计要求及生产工艺要求而进行的实际运行试验。运行确认三天,期间所有的空调设备必须开动,与空调系统

空调净化系统验证方案 及报告 公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

XXXX药业有限公司GMP文件系统 验证管理 空调净化系统(HVAC) 再验证方案 XXXX药业有限公司 年月

XXXX药业有限公司GMP文件系统 验证管理 文件编码:YZ-GX-STD-001-03 页码:1/18 目录 验证方案会签与批准表 1、引言 概述 验证目的 验证小组成员和工作安排 验证计划 2、HVAC系统的安装确认 HAVC系统安装确认所需的文件 仪器和仪表的检定 HAVC系统的设备性能 2.3.1设备(构件)材质 2.3.2设备的安装确认 2.3.3风速测量 2.3.4高效过滤器的检漏 HAVC系统的安装确认小结 3、HAVC系统运行确认 设备测试 空调调试及空气平衡 3.2.1风量测试以及换气次数的计算 3.2.2房间压差测定 3.2.3房间温度测定 洁净度测定 3.3.1 悬浮粒子测定 3.3.2 沉降菌测定 4.自净时间测试 自净反向测试小结 自净状态测试小结 5.验证结论与评价 附件1:送风口风速测量记录 附件2:高效过滤器检漏测试纪录 附件3:送风口风量测量记录 附件4:压差测试纪录 附件5:温湿度测试纪录 附件6:洁净度测试纪录 附件7:自净反向测试记录 附件8:自净正向测试记录

XXXX药业有限公司GMP文件系统 验证管理 文件编码:YZ-GX-STD-001-03 页码: 2/18 验证方案会签与批准表

XXXX药业有限公司GMP文件系统验证管理 文件编码:YZ-GX-STD-001-03 页码: 3/18 1、引言 概述:我公司的口服固体制剂车间位于楼,车间总面积为 m2 ,其中300000级区域 m2 ,本车间的净化空调系统(HAVC)主要由 净化空调机组、风管系统以及高效过滤器组成,其空气的处理过程为: 除尘 本验证方案同时涉及到自循环层流罩的验证。 验证目的: HVAC系统是实现洁净区域的根本保证。本次验证的目的,就是为了确认口服固体制剂一车间的净化系统能达到GMP要求的条件,在未来的生产中能够提供一个洁净的生产环境,满足工艺要求。 验证小组成员及职责

一、调试及测定项目 1)净化空调机组的转速、余压、振动、噪声、功率、送风量、新风量、回风量、排风量的调整与测定。 2)净化空调系统总送风量与新风量的调整与测定。 3)洁净室送风口风量的调整与测定。 4)洁净室正压的调整与测定。 5)高效送风口的检漏与补漏。 6)洁净室噪声的测定。 7)洁净室洁净度的测定。 8)洁净室温湿度的测定。 9)洁净室照度的测定。 二、准备工作 1)熟悉空调系统相关技术文件,图纸,室内、外空气计算参数,风量冷热负荷,温湿度控制精度要求等,了解送、回风系统,自动调节系统的全过程。 2)备好调试所需的仪器、仪表和必要的工具和有关记录事宜。 3)对空调系统进行运转前的检查,包括: a.核对通风机、电动机的型号、规格与设计相符 b.检查紧固部位是否牢固,减振底座应调平,皮带轮或联轴器应调正。轴承处的润滑油应足够,而且润滑油的种类和数量应符合设备技术文件的要求; c.电气部位应有防护、保护安全措施。 三、调试使用的主要仪器 四、调整与测试依据

1)通风与空调工程施工及验收规范GB50243-2002 2)GB50333-2013 五、测试方案 目的:满足净化要求,达到空调运行正常,电气系统供电良好,自动控制准确可靠。 方法:通风空调系统的风量测定与调整 1)开风机之前,将风道与风口本身的调节阀门放在全开位置; 2)开启风机进行风量测定与调整,先初测总风量是否满足设计风量要求,做到心中有数,有利于下步调试工作; 3)系统风量测定与调整,干管与支管的风量可用微压计进行测试。对送回风系统的调整采用“基准风口调整法”,从系统的最不利环路开始,逐步调向通风机。4)风量测试可用热电风速仪,用定点法测出平均风速,计量出风量,测量次数不少于3-5次。 5)系统风量调整平衡后,应达到:风口风量、新风量、排风量、回风量的实测值与设计风量的允许值之差不大于10%;新风量与回风量之和应近似等于总风量或各送风量之和;总的送风量应略大于回风量加排风量之和。 调试内容: 1.过滤器检漏 对于安装于送、排风末端的高效过滤器,应用扫描法进行过滤器安装边框和全断面检漏。检漏时将采样口放在距离被检过滤器表面2-3cm处,以5-20mm/s的速度移动,对被检过滤器整个断面、封头胶和安装框处进行扫描。 2.房间各送风口送风量检测、房间总送风量、系统总送风量及房间换气次数的换算: 用风量测试仪对每个送风口进行送风量调整、检测,再把每间室内所有送风口的送风量相加,得出每间的房间送风量,再把每间房间的风量相加,得出系统总送风量。 把每间房间的送风量除以该房间的体积,得出该房间的换气次数。 经检测,各送风口送风量、房间总风量,系统总送风量及房间换气次数均需达到设计要求。

生产质量管理文件 空调净化系统验证方案文件编号:SMP-02YZ002 R00 修订:年月日 审核:年月日 颁发部门:年月日 使用单位:、 批准人:年月日 生效日期:年月日

目录 1.概述:4 1.1.空调净化系统的组成4 1.2.注射剂车间洁净级别及面积4 1.3.空调净化系统的流程5 2.验证目的:5 3.验证范围:适用于公司注射制剂车间HVAC系统的验证。6 4.验证小组成员职责6 5.验证进度安排7 6.验证内容7 6.1.验证所需文件及培训8 6.2.验证用及空调机设备上仪器仪表的校准情况8 6.3.设计确认(DQ)9 6.4.安装确认(IQ)18 6.5.运行确认(PQ)23 6.6 性能确认(OQ)34 6.7.偏差分析40

7.验证结果评价及结论40 8.拟定日常监测及再验证周期41 9. 附件及附表41 附件1:空调系统流程图0 WJ附表1 文件检查培训确认记录0 JZ附表1 仪器、仪表校准情况1 DQ附表1 设计文件的确认表2 DQ附表2 洁净区布局及人流物流的确认表3 DQ附表3 房间设计参数的确认0 DQ附表4 系统负荷和风量的核算0 DQ附表5 空调机组性能参数的确认表0 DQ附表6 系统风管和风口布置图(包括高效过滤器)的确认表0 DQ附表7 仪器仪表配置的确认表1 DQ附表8 高效过滤器DOP测试设计的确认表错误!未定义书签。DQ附表9 空调控制系统的确认表2 IQ附表1:空调处理设备安装确认记录3 IQ附表2:风管设计要求和安装情况表4 IQ附表3:风管及空调设备清洁记录5 IQ附表4:风管漏风(漏光)检查记录6 IQ附表5:冷媒安装确认记录7

通风与净化空调系统调试方案 主要调试内容: 系统风量(包括送风、回风、新风等)的调整,室内参数的调整,室内压差的调整,控制仪表的调整、校验等。 1. 系统的调试准备 (1).人员组织 负责人:杨林组员:田儒兴、张宏双、郑家荣、唐旭、姚俊俊 (2).要求 熟悉空调系统相关技术文件、图纸,室内、外空气计算参数,风量冷热负荷、温湿度控制精度要求等,了解送(回)风系统—供冷、供热系统,自动调节系统的全过程。 调试人员会同设计、施工和建设单位深入现场,查清空调系统安装质量不合格的地方,查清施工与设计不符的地方,记录在缺陷明细表中,限期修改完。 (3).备好调试所需的仪器、仪表和必要的工具;消除《缺陷明细表》中的各种毛病。 (4).对通风空调系统进行运转前的检查。 (5).仪表及资料准备 温湿度计:测量范围0-100℃,0%-100% 热球电风速仪:测量范围0.05m/s至10m/s 转速仪:测量转速范围30-1200r/min尘埃粒子计数器 压差计:0-60Pa 噪声检测仪0-80dB 对讲机:4部 2.调试方案 目的:满足手术室净化要求,达到空调运行正常,电气系统供电良好,自动控制准确可靠。 方法:通风空调系统的风量测定与调整 (1).按实绘制系统单线透视图,标识风管尺寸,测点位置。风口位置,同时标明设计风量、风速,截面积及风口外框面积。 (2).开风机之前,将风道和风口本身的调节阀门放在全开位置 (3).开启风机进行风量测定与调整,先初测总风量是否满足设计风量要求,做到心中有数,有利于下步调试工作。 (4).系统风量测定与调整,干管和支管的风量可用毕托管、微压计进行测试。对送(回)风系统的调整采用“基准风口调整法”,从系统的最不利环路开始,逐步调向通风机。 (5).风量测试可用热电风速仪,用定点法测出平均风速,计量出风量,测量次数不少于3-5次。 (6).系统风量调整平衡后,应达到:风口风量、新风量、排风量、回风量的实测值与设计风量的允许值之差不大于10%;新风量与回风量之和应近似等于总风量或各送风量之和;总的送风量应略大于回风量加排风量之和。 (7)空调水系统充水:系统单机试运转后空调水泵打开,系统补水管阀门打开,系统灌水,打开排气阀直至排净管道内空气,查看空调供回水压力、温度并记录。系统调试完毕后,将过滤器拆下清洗后再装上。 3.系统调试 系统调试工作应遵循以下规定: (1).空调系统联合调试必须是在单机试运行合格后进行。空调系统带冷(热)源的正常联合试运行不少于8h。排风系统的连续试运转不少于2h。

医药工业洁净厂房的净化空调系统

医药工业洁净厂房的净化空调系统作为一种特殊的空调系统,与常规的舒适 性空调系统相比,在能耗、压力控制、气流组织和空气过滤方面,均有很大的不 同。但是,在医药工业洁净厂房净化空调系统的调试过程中,经常会发现由于设 计时考虑不周而导致的问题。 问题一:双风机系统风压设计不准确 由于医药工业洁净厂房的特殊性,净化空调系统的送、回风管道比较复杂, 而且管路较长,因此局部阻力及沿程阻力较大。为避免因采用一台高风压风机在 系统运行过程中产生较大的噪声和振动,往往选择双风机系统。但是,在采用双 风机的净化空调系统中,往往所选择的风机风压偏大,造成能源的严重浪费。例 如在烟台某制药厂的净化空调系统中,其中两个净化空调系统的空调机组采用了 双风机配置,设计送风量分别为13785立方米/小时和7725立方米/小时。在各系 统总送风管、回风管和高效过滤器调节阀全开的状态下,各高效送风口实测风量

之和分别为20298立方米/小时、12495立方米/小时,分别比设计风量大47%和62%;对于设计送风量为13785立方米/小时的空调机组,如果只开送风机而不开回风机,则各高效送风口实测风量之和为13141立方米/小时,仅仅比设计风量少5%。 造成这种现象的原因在于风机的全压远远大于克服系统的阻力所需要的压力,使风机的工作点发生偏移。为了使空调系统回到正常的工作状态,必须人为地增加系统阻力,但这样会造成系统运行能耗增加。 净化空调系统的系统阻力主要由风管的沿程及局部阻力、系统末端高效空气 过滤器的阻力,以及空调机组本身的阻力(包括机组内盘管,初效、中效空气过 滤器及箱体的阻力)构成。造成风机风压偏大的原因,是设计者对系统阻力计算 不准确。设计者在选择风机风压时,一方面应根据所计算的系统沿程及局部阻力 进行估算,同时,对于克服空调机组自身的阻力部分,应由设备制造商根据设计 条件进行考虑。这样才能避免余量过大,使系统在合理、节能的状态下运行。 问题二:双风机系统送回风机配置不当 制药厂的双风机净化空调系统不仅可以通过电动调节阀(调节排

深圳市天能药业有限公司页码:第 1 页共 19 页 编码:TS·题目:洁净区空调净化系统验证方案 VP·FV·009-00 洁净区空调净化系统验证方案 1. 引言1.1 概述本公司洁净区空调净化系统由1台恒温恒湿空调机、风管、高效过滤系统组成,十万级洁净区总面积2。为130m本系统由广东政和石油化工建筑设计有限公司设计,广州广药建筑工程有限公司施工,于2010年06月完成。 1.2 标准 1.2.1 空气温度为18~26℃。 1.2.2 空气相对湿度为45~65%。 1.2.5 光照度要求:。主要操作间大于300LX 1.2.6 噪音要求:65dB小于。1.2.7 空气洁净度要求。 文件GMP深圳市天能药业有限公司. 深圳市天能药业有限公司页码:第 2 页共 19 页 编码:TS·VP·FV题目:洁净区空调净化系统验证方案·009-00 20,000 ≤≤100,000 3,000,000

验证目的1.3 要求。AC系统是否符合设计要求,资料文件是否符合GMP检查并确认生产车间内的HV 文件1.4 结论:检查人:日期:复核人: 安装确认2. 空气处理设备基本情况2.1 2.1.1 本系统使用东莞瑞士宝恒温恒湿净化空调机组。2.1.2 空气净化流程 空调中效过滤器风机新风初级过滤器 高效过滤器使用点回风 文件GMP深圳市天能药业有限公司. 深圳市天能药业有限公司页码:第 3 页共 19 页 编码:TS·VP·FV·题目:洁净区空调净化系统验证方案009-00 2.1.3 空调设备主要组件确认 AHU-1

结论:复核人:日期:检查人: 结论:复核人:检查人:日期: 2.2 风管制造及安装风管制作及安装的确认主要是对照设计图纸、流程图纸检查风管的材料、保温材料、安装紧密程度、管道走向等。 结论:复核人:检查人:日期: 文件GMP深圳市天能药业有限公司. 深圳市天能药业有限公司页码:第 4 页共 19 页 编码:TS·VP·FV题目:洁净区空调净化系统验证方案·009-00 2.3 风管及空调设备清洁确认 2.3.1风管及空调设备清洁确认应在安装过程中完成。HVAC系统通风管道吊装前,先用清洁剂或酒精将内壁擦洗干净,并在风管两端用纸或PVC封住,等待吊装。 2.3.2空调机组拼装结束后,内部先要清洗,在去除杂物和灰尘后再安装初效及中效过滤器。在安装高效过滤器前,应开启风机,运行12小时后,把洁净室四壁、顶棚、地面和静压箱四壁擦

净化空调系统的验证方案 一、验证概述: 本空调净化系统由冷冻水系统、水循环系统、空气净化系统等组成的具有温湿度调节、空气除尘除菌的功能性系统。 冷冻水系统由双螺杆水冷冷水机组、冷冻水泵组成;水循环系统由逆流式冷却塔、冷却水泵及冷却水循环水管组成;空气净化系统由送风管道、回风管道、组合式空气处理机组组成。 空气净化过程为:新风——初效过滤——表冷器——加热器——中效过滤——风机一一高效过滤——室内——正压风量排至室外(回风经过回风管进入组合式空气处理机组初效过滤器前再循环)。 净化空调系统的部分房间设就地微压差计,用以检测房间之间相对压力的变化情况,通过对系统内各区域的送风、回风及排风量的控制及调节来达到各个不同洁净级别之间及室内外的压差要求。空气流由洁净区流向非洁净区,由缓冲间流向室外。空调机组冷冻供回水管上设置压力、温度显示;组合式空气处理机组冷冻回水管设置电磁阀,能够根据车间内的温湿度的变化调节阀门开度,通过房间回风温湿度探头和电磁阀实现温湿度的自动控制。新空气经过空调净化系统后能够保证洁净车间的空气尘埃粒子、空气浮游菌、沉降菌及环境温湿度达到产品生产要求。 净化车间空气经处理后达到空气质量十万级的标准。生产厂房舒适性空调区域由卡式四面出风机盘管、冷却水循环管道组成。 二、验证目的: 为确认:该空调净化系统性能、适用性、主体安装、管道安装、配套公用系统连接是否符合设计标准和GMP 要求,操作、维护保养标准操作程序是否符合生产实际操作要求,是否能够正常、稳定地运行,保证洁净区空气环境各项指标持续达到设计标准和GMP 要求;特制订本验证方案,对其进行验证。 验证过程应严格按照本方案规定的内容进行,若因特殊原因确需变更时,应填写验证方案变更申请及批准书,报验证委员会批准。 三、验证范围: 厂房空调净化系统。 四、验证人员及其职责:

通风与空调工程系统调试检验批质量验收记录 注:本表内容的填写需依据《现场验收检验批检查原始记录》。本检验批质量验收的规范依据见本页背面。

填写说明 一、填写依据 1 《通风与空调工程质量验收规范》GB50243-2002。 2 《建筑工程施工质量验收统一标准》GB50300-2013。 二、检验批划分 根据施工现场实际情况,可按照设计系统和设备组别划分成若干个检验批进行验收;设备安装可按型号划分成若干个检验批进行验收。 三、GB50243-2002规范摘要 主控项目 11.2.2 设备单机试运转及调试应符合下列规定: 1 通风机、空调机组中的风机,叶轮旋转方向正确、运转平稳、无异常振动与声响,其电机运行功率应符合设备技术文件的规定。在额定转速下连续运转2h后,滑动轴承外壳最高温度不得超过70℃;滚动轴承不得超过80℃。 2 水泵叶轮旋转方向正确,无异常振动和声响,紧固连接部位无松动,其电机运行功率值符合设备技术文件的规定。水泵连续运转2h后,滑动轴承外壳最高温度不得超过70℃;滚动轴承不得超过75℃。 3 冷却塔本体应稳固、无异常振动,其噪声应符合设备技术文件的规定。风机试运转按本条第1款的规定。 冷却塔风机与冷却水系统循环试运行不少于2h,运行应无异常情况。 4 制冷机组、单元式空调机组的试运转,应符合设备技术文件和现行国家标准《制冷设备、空气分离设备安装工程施工及验收规范》 GB50274的有关规定,正常运转不应少于8h。 5 电控防火、防排烟风阀(口)的手动、电动操作应灵活、可靠,信号输出正确。 检查数量:第1款按风机数量抽查10%,且不得少于1台;第2、3、4款全数检查;第5款按系统中风阀的数量抽查20%,且不得少于5件。 检查方法:观察、旁站、用声级计测定、查阅试运转记录及有关文件。 11.2.3 系统无生产负荷的联合试运转及调试应符合下列规定: 1 系统总风量调试结果与设计风量的偏差不应大于10%。 2 空调冷热水、冷却水总流量测试结果与设计流量的偏差不应大于10%。 3 舒适空调的温度、相对湿度应符合设计的要求。恒温、恒湿房间室内空气温度、相对湿度及波动范围应符合设计规定。 检查数量:按风管系统数量抽查10%,且不得少于1个系统。 检查方法:观察、旁站、查阅调试记录。 11.2.4 防排烟系统联合试运行与调试的结果(风量及正压),必须符合设计与消防的规定。 检查数量:按总数抽查10%,且不得少于2个楼层。 检查方法:观察、旁站、查阅调试记录。 11.2.5 净化空调系统还应符合下列规定: 1 单向流洁净室系统的系统总风量调试结果与设计风量的允许偏差为0~20%,室内各风口风量与设计风量的允许偏差为15%。新风量与设计新风量的允许偏差为10%。 2 单向流洁净室系统的室内截面平均风速的允许偏差为0~20%,且截面风速不均匀度不应大于0.25。新风量和设计新风量的允许偏差为10% 3 相邻不同级别洁净室之间和洁净室与非洁净室之间的静压差不应小于5Pa,洁净室与室外的静压差不应小于10Pa。 4 室内空气洁净度等级必须符合设计规定的等级或在商定验收状态下的等级要求。 高于等于5级的单向流洁净室,在门开启的状态下,测定距离门0.6m室内侧工作高度处空气的含尘浓度,亦不应超过室内洁净度等级上限的规定。 检查数量:调试记录全数检查,测点抽查5%,且不得少于1点。 检查方法:检查、验证调试记录,按本规范附录B进行测试校核。 一般项目 11.3.1 设备单机试运转及调试应符合下列规定: 1 水泵运行时不应有异常振动和声响、壳体密封处不得渗漏、紧固连接部位不应松动、轴封的温升应正常;在无特殊要求的情况下,普通填料泄漏量不应大于60mL/h,机械密封的不应大于5mL/h。 2 风机、空调机组、风冷热泵等设备运行时,产生的噪声不宜超过产品性能说明书的规定值。 3 风机盘管机组的三速、温控开关的动作应正确,并与机组运行状态一一对应。 检查数量:第1、2款抽查20%,且不得少于1台;第3款抽查10%,且不得少于5台。 检查方法:观察、旁站、查阅试运转记录。 11.3.2 通风工程系统无生产负荷联动试运转及调试应符合下列规定: 1 系统联动试运转中,设备及主要部件的联动必须符合设计要求,动作协调、正确,无异常现象。 2 系统经过平衡调整,各风口或吸风罩的风量与设计风量的允许偏差不应大于15%。 3 湿式除尘器的供水与排水系统运行应正常。 11.3.3 空调工程系统无生产负荷联动试运转及调试还应符合下列规定: 1 空调工程水系统应冲洗干净、不含杂物,并排除管道系统中的空气;系统连续运行应达到正常、平稳;水泵的压力和水泵电机的电流不应出现大幅波动。系统平衡调整后,各空调机组的水流量应符合设计要求,允许偏差为20%。 2 各种自动计量检测元件和执行机构的工作应正常,满足建筑设备自动化(BA、FA等)系统对被测定参数进行检测和控制的要求。 3 多台冷却塔并联运行时,各冷却塔的进、出水量应达到均衡一致。 4 空调室内噪声应符合设计规定要求。 5 有压差要求的房间、厅堂与其他相邻房间之间的压差,舒适性空调正压为0~25Pa;工艺性的空调应符合设计的规定。 6 有环境噪声要求的场所,制冷、空调机组应按现行国家标准《采暖通风与空气调节设备噪声声功率级的测定——工程法》GB9068的规定进行测定。洁净室内的噪声应符合设计的规定。 检查数量:按系统数量抽查10%,且不得少于1个系统或1间。 检查方法:观察、用仪表测量检查及查阅调试记录。 11.3.4 通风与空调工程的控制和监测设备,应能与系统的检测元件和执行机构正常沟通,系统的状态参数应能正确显示,设备联锁、自动调节、自动保护应能正确动作。 检查数量:按系统或监测系统总数抽查30%,且不得少于1个系统。 检查方法:旁站观察,查阅调试记录。

制剂车间 净化空调系统再验证方案 文件编号: 起草人:年月日审核人:年月日质量部审核:年月日生产管理负责人:年月日批准人:年月日验证项目负责人: 验证人员: 实施日期: 1概述 1.1设备基本情况 2 再验证目的

3 职责 4验证风险评估 5.验证过程及要求 6 验证参考资料 7 再验证计划 8 再验证内容 8.1文件资料确认 8.2净化空调机组各项技术参数确认 8.3再验证用仪器仪表确认 8.4 人员培训确认 8.5空调净化系统设备运行确认 8.6空调净化系统设备性能再确认 9 验证结果评价 10 附件 1 概述 制剂车间空调净化系统是由冷冻水系统、冷却水系统、空气净化系统等组成的具有温湿度调节,空气除尘除菌的功能性系统。其中冷冻水系统由溴化锂冷水机组、冷冻水泵组成;

冷却水系统由冷却塔、冷却水泵及冷却水循环水管组成;空气净化系统由送风管道、回风管道、组合式净化空调机组组成。 空气净化过程如下图所示: 新风(回风)→初效过滤→表冷→风机→中效过滤→高效过滤→洁净区 部分排风(例如直排)→排风过滤机组→室外 正压风量排至较低级别直至室外 净化空调系统的部分房间装有微压差计,用以检测房间之间相对压力的变化情况,通过对系统内各区域的送风、回风及排风量的控制及调节来达到各个不同洁净级别之间及室内外的压差要求。空气流由洁净区流向非洁净区,由缓冲间流向室外。空调机组冷冻供回水管上设置压力、温度显示;新空气经过空调净化系统后能够保证洁净车间的悬浮粒子数、沉降菌及环境温湿度达到产品生产要求。 1.1 设备基本情况 制剂车间净化空调机组安装在新制剂楼二层空调间,安装基础为200mm砼基础。该组合式空调机组由回风段(新风段)、初效过滤段、预冷段、表冷段、风机段、加热段、蒸汽加湿段、中效过滤段、送风段组成。制剂车间的净化面积约1167M2,该机组的各项技术参数据此设计。该机组具体情况见下表: 型号TZK-45Z 电源3¢/380V/50HZ 风量46530M3/h 电机功率37KW 全压1100Pa 外型尺寸9363×2826×2656 供冷/供热功率414/226 KW 净重7900Kg 制造编号03K297 制造日期2003年12月 制造商台佳实业、昆山台佳机电有限公司 2 再验证目的 本次再验证目的在于证实制剂车间空调净化系统能够达到设计要求及规定的技术指标,能够满足生产工艺及GMP的要求。 3 职责 3.1验证办公室: 3.1.1负责验证方案的审核和批准。 3.1.2负责验证协调工作,以确保验证方案顺利实施。

净化空调系统调试方案

————————————————————————————————作者:————————————————————————————————日期: 2

一、 概述 本次测试是对车间净化空调系统再验证过程中,对下列项目予以测试。 1. 送风量及换气次数; 2. 气流流型; 3. 已安装高效过滤器泄漏测试*; 4. 洁净度(悬浮粒子数); 5. 沉降菌; 6. 室内温度和相对湿度; 7. 自净时间。 二、 项目测试顺序 N N N N N Y Y Y Y Y Y Y 开始 室内风量及换气次数 气流流型 已安装高效过滤器泄漏测试* 洁净度(悬浮粒子数) 沉降菌 室内温度和相对湿度 自净时间 符合标准 N 整 改

三、测试区域及洁净等级 中药提取车间洁净室(区),洁净等级为100000级。 四、测试程序 1.室内风量及换气次数 1.1测试目的 通过测试洁净室的风量,计算出该室的换气次数,判定其是否符合100000级洁净室对换气次数的要求。 1.2检测仪器 仪器名称型号编号误差最近校验证书号 电子风量罩VF01 SB-16 读数的±5% 国空质检(委)字(2009)第A049 号 测量卷尺-- SB-30 读数±0.02mm CD-2009041951 1.3测试状态 静态。 1.4合格标准 换气次数为10 ̄15次/h(医药工业洁净厂房设计规范GB50457-2008)。 注:换气次数计算 n=L1+ L2+……+L n (1)V 式中n――换气次数(次/h) L n――n号送风口的送风量 V――所测房间的容积

1.5测试步骤 1.5.1测试进行前完成下列内容的确认 ◆进风口、回风口、排风口无异常堵、挡; ◆风阀开启在正常位置上; ◆风机运行正常。 1.5.2风量罩装配,确认供电电池电量充足; 1.5.3接通电源,测试者手持风量罩将整个风口罩牢,风量罩的四边与风口的四周贴住, 待屏幕显示值相对稳定后读数,按键存储并书面记录。 1.5.4测量洁净室的长、宽、高,计算该房间的容积。 1.5.5按式(1)计算洁净室的换气次数。 注:测试记录、数据计算的格式详见附件1:洁净室综合性能检测原始记录。 1.6不符合纠正措施 在确认总送风量足够基础上,调整该室的送/回/排风量,重新测并记录数据。 根据重新测得的数据对结果的符合性作出判断。 2.静压差 2.1测试目的 通过测试洁净室与相邻房间/走廊/室外之间的静压差,对净化空调系统目前送、回、排风设置的合理性作出判定。 2.2检测仪器设备 仪器名称型号编号误差最近校验证书号 差压仪Testo510 SB-14 ±0.03hpa RG-2009042164 2.3测试状态与前提条件