成本管控细则

第一章人工成本控制措施

1、人工成本目标

人工成本目标290元/立。

2、人工成本控制

车间用工采用劳务外包与自有产业工人相结合的形式,其中生产线和钢筋绑扎采取劳务外包,钢筋下料、辅助工、操作工、物流发货工和产线质检员采用自有产业工人。(前期自有工人需培养一批)

1、自有产业工人

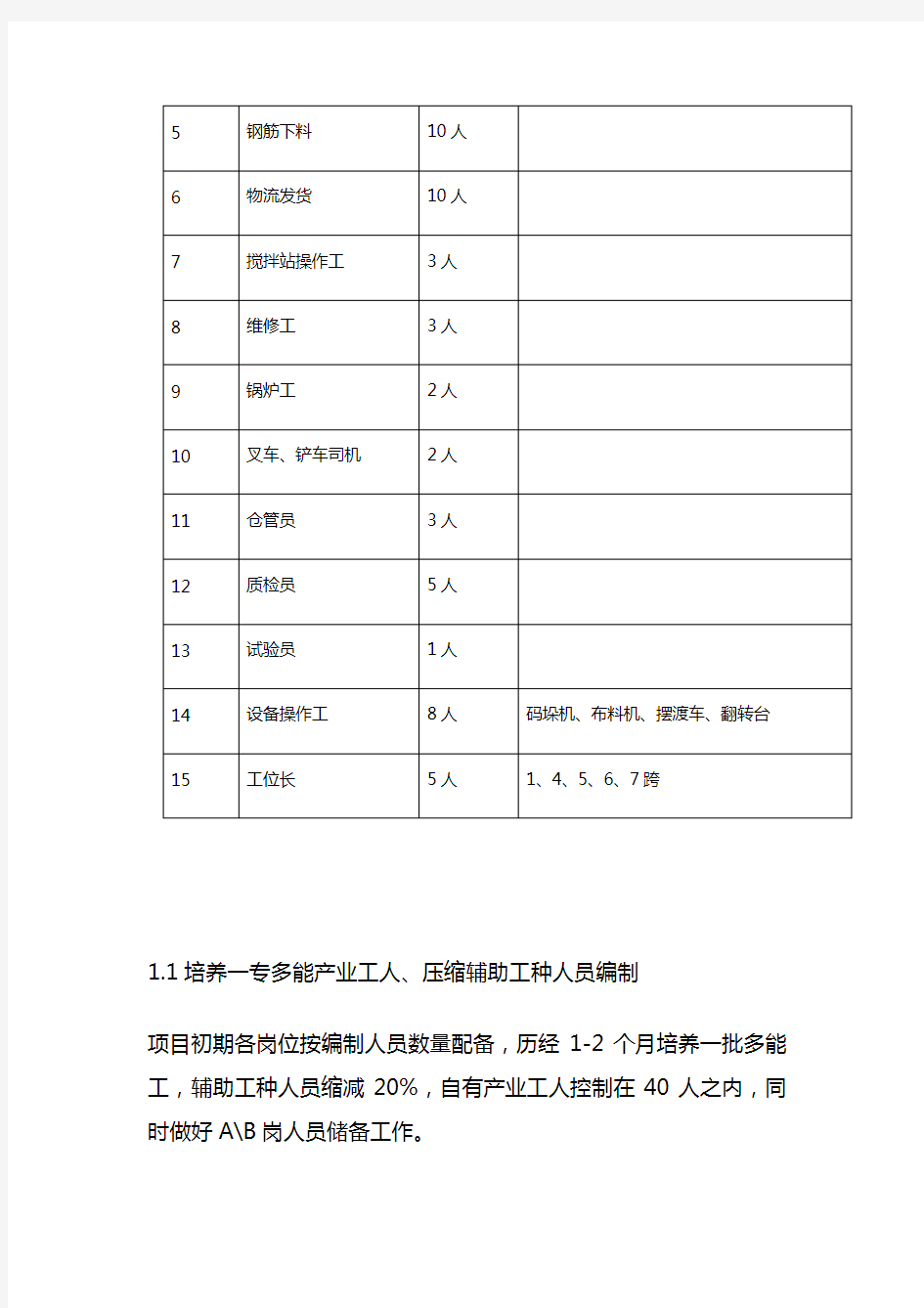

自有产业工人80人,岗位和人员配置如表:

自有产业工人配置

1.1培养一专多能产业工人、压缩辅助工种人员编制

项目初期各岗位按编制人员数量配备,历经1-2个月培养一批多能工,辅助工种人员缩减20%,自有产业工人控制在40人之内,同时做好A\B岗人员储备工作。

1.2按产量计提工资、严格绩效考核标准

区分不同项目不同构件生产难易程度,确定日均产量目标值,依据日均产量值和技能水平确定薪资水平。月度工资核算严格执行绩效考核标准。

2、劳务外包队伍

2.1筛选高质量外包队伍

选择高质量外包队伍,生产中不断帮助其提升生产效率,降低人工成本,经过1-2个项目后逐步降低劳务价格。

2.2自动线实现节拍生产

桁架叠合线板按10分钟/节拍,墙板线按20分钟/节拍,预应力叠合板一天一脱模。按工位定岗定编。

2.3固定线分组流水作业

固定生产线分支模小组,钢筋小组,预埋小组,压光小组,车间统一浇筑。

3、人工成本检查

制定各项成本检查项目

直接人工费用检查表

检查人员:

检查日期:年月日

物料、工具成本控制措施

1、物料损耗

(1)BOM配料

仓库依据BOM表和生产计划进行备料、配送工作,生产线确认签收,按BOM数量使用。

(2)月底盘点核算

每月25日组织仓库、车间进行物料盘点,核算物料使用情况,寻找差异、分析原因,控制各项物料在损耗值之内。

2、工具

(1)定额发放、实名领用

各班组按定额领用工具,仓库建立个人台账,项目完成后回收入库。

非正常使用损毁、丢失按制度要求个人进行赔偿。

(2)易耗工具以旧换新

第二章混凝土生产降本增效成本管控细则

目前,混凝土的成本在预制构件中所占比例较大,原材料占比达12—15%。这还不考虑机损、人工、管理、水电、维护等成本。因此,对混凝土生产综合成本进行有效控制,实现降本增效很有必须,也有一定的压缩和调整空间。根据南京工厂生产、市场行情等情况,我们做出了如下管控措施,对混凝土生产成本进行调控,并且所述的方案已经落实应用至今。

1、构件生产对混凝土成本的控制

1、布料机工叫时,计算好叫料量,在台模利用率允许的情况下,不得小于1方叫料,自动生产线尽量将连续生产的多个构件或两个台模合并要料。

原因分析:

(1)当叫料小于0.5方时,搅拌机内壁、鱼雷罐、布料机都会粘料,造成下料至模具中的实际用量小于0.5方;(已实施)

(2)当叫料大于0.5方时,可以合并要料的几个构件或两张台模,特别是自动生产线,合并要料,减少搅拌站拌合次数,降低能耗。

1、控制混凝土叫料余量,布料机工叫料时,计算好浇筑量,不得超

出用量,不得过早要料造成混凝土等待时间过长,造成质量损失。2、混凝土生产余料有效利用起来,制作成常用路牙石、盖板等构件,

可用于工厂内路牙、盖板损坏的修补,节约损坏后采购成本。

2、搅拌站生产对混凝土生产成本的控制

2、生产过程中,不连续生产时,等待时间必须停止搅拌机运行,关

于污水搅拌电源。每天生产前对搅拌站进行巡检,减少因未发现的

设备、机械隐患造成混凝土计量的原材料报废而造成的损失。(已

实施)

3、对于必特殊构件需要的0.5方以下的叫料,建议生产上合并叫料,减少搅拌机运行频次。(已实施)

4、输入配合比时必须严谨,避免因人为因素造成混凝土质量损失。(已实施)

5、搅拌机及鱼雷灌清洗使用沉淀池的上层污水,最后再用清水简单

冲洗一遍。(已实施)

3、原材料及污水合理利用技术

1、原材料采用保质竞价模式,多开发几家供应商,分阶段竞争供料。(已实施)

2、在涨水降价季节多做质优材料储备。

3、污水利用(已实施)

通过配合比优化,混凝土拌合用水降低清水(自来水)的用量,使用污水搭配使用。目前南京产业园实施了公司提出的最新污水处理方案,通过将清洗搅拌站、布料机的污水经过三级沉淀,上层清水回收循环用于搅拌站、布料机的清洗用水,在保证对成品构件质量无影响的前提下,泥浆水通过搅拌均匀后在配比允许范围内回收至搅拌站用于生产,实现了车间内污水的零排放,符合公司绿色环保产业园区的发展理念,同时节约了车间用水成本,从而为公司带来了经济效益。

4、配合比成本控制

1、在保证强度富余系数及构件表观质量要求的情况下,适当下调水胶比或外加剂掺量。不影响构件表观的情况下采用低坍落度,以降低原材料成本。

2、根据不同构件的类型、强度要求、骨料要求、坍落度要求、构件外形、布筋特点等技术特点有针对性的设计一套配合比,通过调整相同标号的胶凝材料用量、小碎和瓜子片的比例、外加剂的掺量等方式,进行性价比优化,避免固定配合比造成的成本浪费。具体配合比应用实施方案如下(一直在实施):

(根据2017年2月份未提价前材料价格计算)

在以上的配合比中,可根据据实际情况进行调整,但水胶比上调幅度原则上不得大于3%。

具体降本措施还得在实际应用中进行,通过日常操作的细节来控制,将未知的成本损失隐串及时扼制。比如随手关闭电源、仪器设备定期巡检保养、干净整洁的工作环境、规范的操作等。要能过对员工工作习惯的培养来达到降本目的。

第三章模具成本管控细则

第1条目的

为加强工厂对模具成本管控控制在145元/m3以下,明确模具成本控制职责,特制订本成本管控细则。

第2条模具方案审批流程

2.1、模具工程师制定模具方案,包含各类型构件预计成本、以及本项目总模具分摊成本,上报科技公司总经理审批并抄送制造管理中心会审。

2.2、模具方案审批通过后,由模具工程师提交计划进行采购申请。模具方案未通过审批的,模具工程师应根据审批意见对模具方案进行调整后重新上报审批。

2.3、模具设计图纸和设计重量由模具厂家提供,由工厂模具工程师和工艺工程师审核,工艺质量经理进行审批。审批通过后由模具厂家按图进行加工。

2.4、模具进场后由工艺品质室、生产运营室共同验收,经双部门验收合格后,本批次模具确认拼装合格。经模具首次使用后,满足工厂生产需求,本批次模具确认合格。

第3条模具设计通用技术条款

1、本项目模具均采用钢制模具,由专业模具公司制作,其中面板采用6mm激光下料钢板(粗糙面采用5.5mm花纹钢板制作,花纹钢板面板应在模具图中特别注明)、横向筋板为60mm(宽)

*6mm(厚)等离子下料钢板、竖向筋板为54mm(宽)

*8mm(厚)等离子下料钢板,200mm厚模具竖向筋板间距不得小于400mm一道,200mm厚一下模具竖向筋板间距不得小于600mm一道。模具使用板材规格、位置违反本条例,模具一律做

退货处理,厂家必须在24小时内将符合本条例要求的且质量合格模具重新送至我司,否则按1000元/天(不足一天按一天计算)对模具厂家进行处罚。

2、模具厚度、长宽尺寸按工艺图相关尺寸缩减2mm进行配模,模具整体尺寸不得存在偏差、模具平整度应控制在1mm以内,模具任意面上不得存在弯曲、翘曲等变形,模具与模具或台模面不得存在拼装接缝,不得存在模具使用过程中的混凝土漏浆现象,否则该模具按退货处理并参照条例1对模具厂家进行要求。楼梯模具采用滑动立式楼梯模具。

3、模具开孔尺寸:1)模具间模具与台模面连接开孔均为φ18mm

圆孔,与台模面连接开孔间距为:距模具边100mm,其余开孔间

距500mm,末端小于500mm不再开孔。2)模具上腰孔尺寸:

C10以下钢筋,腰孔宽度为15mm;C12~C14mm钢筋腰孔宽度

为20mm;C16以上钢筋腰孔为钢筋直径加10mm开槽。3)模具上纵筋开孔(圆孔):C18以下纵筋(直筋)圆孔大小为φ32mm;C20~C25纵筋(直筋)圆孔大小为φ40mm。4)模具上涉及提升套筒连接部位,均按提升套筒螺纹直径加2mm开孔。 5)模具上涉及灌浆套筒的部位开孔直径为φ14mm。本条例中开孔均为光滑槽

孔或圆孔。6)每侧模具两侧竖向筋板以及中间筋板应在筋板中间开φ30mm圆孔以用于我司脱模和模具运输使用。7)模具中涉及到构件表面剪力键凹槽应当采用3mm钢板折板制作并采

用螺丝与模具连接。构件中涉及到其它与模具接触的凹槽模具厂家

应在模具图纸中标明用于模具图纸审核并与模具配套到货。

4、部分需要共模的构件需要将共模构件的不同定位孔集合至共模模具当中并按各编号分开标记。

5、配模时模具编号原则为:外框:构件编号-1、2、3、4....,底模

为-1,其余按逆时针顺序编号。涉及到洞口的模具编号原则为构件

编号-X-1、2、3........,X为洞口模具接触的最小编号外框模具。窗洞、门洞模具编号为:构件编号-1(窗或门)、2(窗或门)、3(窗或门)、4(窗或门).....以上编号顺序模具厂家应当在模具送至我司前提前喷涂好编好。模具表面不得存在任何与模具本身无关的信息。

6、模具进场前必须对模具表面进行打磨处理,模具表面应当平整干净,不得存在油迹、锈迹、垃圾、焊渣、灰层等污染物。模具厂家不得未经我司技术质量人员同意不得在模具内部自行涂刷任意材料。

7、模具进场后需要模具厂家对模具全部拼装,再由我司进行模具验收,验收合格后模具交接,验收中发现的任何问题厂家必须在24 小时内全部整改完成再交由我司验收,对于模具比较严重的质量问题

需要退回厂家的,由厂家在48小时内整改完成后再重新进场验收。我司允许模具厂家在我司修改模具,24小时内完成修改的,我司有权对模具厂给予500元的合同扣款用于抵扣相关材料和水电等费用;24小时未修改完成的,我司有权对模具厂家处以

500~1000元/天(不足一天按一天计算)的处罚。退厂模具在规定时间内未重新送至我司的,我司有权按照1000元/天(不足一天按一天计算)对模具厂家进行处罚。

8、模具厂家必须为具有成熟经验的配模厂家,投标时需要提供以下资料:1)已接工程的背景资料2)自有工厂配模的相关模具照片和模具图纸3)针对我司构件图至少提供一张模具设计图用于技术考核。未提供以上资料厂家应当予以剔除。

9、模具厂家确定后需要委派技术人员到我司,由我司相关技术人员对其进行模具图纸交底。模具送至我司后,经我司技术质量人员检查发现模具普遍存在问题或厂家整改无法按时完成时,我司有权要求模具厂家委派相关负责人进行面谈并要求其签订相关整改责任状(可包含罚款要求),整改责任状与合同具有等同效力。

10、模具厂提供模具应当具有必要的刚度,每套模具应当至少可以重复使用100次。模具厂家提供至工厂模具验收分为拼装验收、生产验收、脱模验收。其中生产验收、脱模验收过程中如发现因模具刚度等问题导致构件涨模使构件损坏或报废的,将按我司构件价格对模具厂家进行扣款并要求模具厂家在24小时内更换合格模具。因脱模角度等原因导致模具难以脱模从而影响模具使用或构件使用的,按实际情况要求模具厂家更换模具并视构件损坏情况对模具厂家进行扣款。模具至少完成首次使用并无问题后,我司方可对模具初检质量予以认可。模具使用过程中,非我司原因导致模具变形、

脱焊等质量问题的,我司均有权要求模具厂家24小时内到我司整

改完成。否则按本条例1对模具厂家进行罚款。

11、相关模具图纸完成后必须交由我司技术人员进行确认后方可进行生产。未经我司确认即进行生产的,模具到厂后我司将直接按退货处理并参照条例1对模具厂进行要求。

12、模具厂家应当严格按照我司要求的模具到货时间将模具送至我司指定地点拼装。非我司原因导致模具延迟到货的,我司有权按照1000元~5000元/天对模具厂家进行处罚

12、本技术要求中所涉及的罚款项与合同条款中其它违约处罚互相不冲突。

第四条模具综合成本分析

4.1、影响模具成本的因素:

4.1.1、模具成本的直接影响因素:1)模具的综合体量;2)项目的综合体量;3)项目的质量目标。模具的成本直接体现为:模具成本=模具的综合体量/项目的综合体量。模具的综合体量越小、项目的综合体量越大,则模具的摊销成本必然越小。项目要求的构件质量越高,则模具采用标准越高,必然导致模具配模成本增加。

4.1.2、模具成本的间接影响因素:1)构件的复杂程度;2)构件的供货周期;3)工厂的日均产量目标。具体体现为:构件越复杂、供货周期越短、日均产量要求越高必然导致模具的综合体量需要上升,

而对于既定项目,项目的综合体量为固定值。因此模具的成本受以上因素影响也会在不同程度上有所上升。

4.1.3、模具成本的分析案例:

项目背景:本项目1#、2#、3#楼建筑、结构一致,均采用装配式建筑体系,预制率为30%,单层面积约530平方,单栋楼预制总层数为25层,预制面积约为13250平米。构件类型为:叠合板、阳台板、叠合梁、内剪力墙、三明治剪力墙、PCF楼板、楼梯等构件,阳台造型较为复杂。本项目为南京地区典型的装配式建筑项目。

模具综合成本分析如下表:

模具综合分析

模具投入与产出比分析

根据模具成本分析表可知,混凝土占比最高为墙板构件,占比为总混凝土方量的52.48%,其次为叠合板21.22%;模具造价占比最高的为墙板构件,占总模具成本的44.87%,其次为阳台构件39.14%,叠合板成本占比最小,仅为2.12%。根据产出比表可知,叠合板模具的产出比最高,在1002.3%左右,墙板构件其次,在200%左右,产出比最低的为阳台构件,仅30%。因此构件配模时我们优先考虑的是构件体量大、构件模具费用占比较少的构件模具尽量多配,例如叠合板、墙板构件,而类似阳台构件体量小,模具成本非常高的构件,尽可能少配模具。

单层模具摊销费用计算如下表所示,如设定项目面积仅为1层(530平米),综合摊销费用高达5927.02元/方,而目标成本为145元/方。为控制摊销费用在145元/吨以内,项目标准层数至少需要40层,约合21200平米建筑面积。如设定工厂制作工期可以满足项目进度要求,模具数量可以减半配模,项目面积至少需要达到10600平米。

4.1.4、模具成本的影响因素控制点:1、控制模具的配模量,尤其是投入-产出比很少的构件,例如异形构件,配模量尽可能降低至满足构件供货即刻(需提前生产2~3层备货);对于投入-产出比较大的构件,例如叠合板、墙板,尽可能多配模具。2、项目的体量,根据典型案例分析,项目体量理论至少需要在10600平米以上、模具使用次数为90次方可达到模具成本目标。

第5条模具费用超标的审批流程

5.1、当模具工程师根据项目进度情况、构件复杂程度等情况制定完成最低配模量后,经预估测算发现模具成本仍高于成本控制值145 元/方时应当出具模具费用超标申请单。