1 绪论

作为一种新兴的汽车助力转向系统,电动助力转向系统(EPS系统)具有重要的开发价值和广阔的应用前景。EPS系统主要由机械转向系统、转矩传感器、控制器、电机减速器总成的组成。转矩传感器是汽车电动助力转向系统(EPS系统)的关键部件之一,它的设计是EPS系统开发的关键技术其输出特性直接影响到EPS系统的控制性能。目前用于机械测量的传感器主要有电感式、电容式、应变片式等几种。这些传感器都存在一定的缺点和不足,或者结构复杂、或者测量电路复杂,使之成本高、应用范围有限。我们针对上述的不足研制一种新型的转矩传感器------光电式转矩传感器。

1.1 传感器的国内外现状和发展趋势

传感器是控制中心赖以存在的信息源,通过传感器的处理,各种物理、化学量,如时问、光、电、温度、压力、速度、气体等可以转变成各种可接受信号。传统的传感器主要用于动力传递系统、车身控制系统、通讯系统,以及提高汽车性能的系统上。近10年传感器的队伍在不断扩大,汽车安全、节能、舒适和环保性能的进一步改善。不同的传感器担负着不同的功能,各种传感器遍布车辆的各个角落,就象汽车派生的“触角”,感觉外界每一个细小的变化,并将这些信息传给最高控制系统。这使得汽车所需要的传感器的种类和数量与日俱增,研制新型、高精度、高可靠性和低成本的传感器称为实现汽车新功能的关键问题之一。目前汽车上所使用的传感器约50多种,就其工作原理来讲分为:磁电式、光电式、磁敏电阻式、霍尔元件式、金属片式等。而光电式传感器是利用光电器件把光信号转换成电信号的装置,具有结构简单、响应速度快、可靠性较高,能实现参数的非接触测量,广泛应用于各种工业自动化仪表中,因此20世纪80年代以来,世界各国相继将传感器技术列为重点发展的技术领域。近几年来,我国传感技术正在蓬勃发展,应用领域也在迅速扩大。由于传感技术所涉及的技术如此广泛,它几乎渗透到各个科学领域,因此对传感器新理论的探索、新技术的应用、新材料和新工艺的研究将成为传感器总的发展方向。具体地讲,主要有以下几个方面的动向。

(1)向高精度发展:

随着自动化生产程度的不断提高,对传感器的要求也在不断提高,必须研制出具有灵敏度高、精确度高、响应速度快、互换性好的新型传感器,以确保自动化生产检测和控制的准确性。目前能生产万分之一以上的传感器的厂家为数很少,其产量也远

远不能满足要求。

(2)向高可靠性、宽温度范围发展:

确保传感器工作可靠性的意义是很直观的,因为它直接关系到电子设备的抗干扰和误动作问题。传感器的可靠性主要体现在:具有较长的使用寿命,能在恶劣环境下工作及具有失效保险功能。研制高可靠性、宽温度范围的传感器将是永久性的方向。提高温度范围历来是大课题,大部分传感器其工作范围都在-20℃~70℃,在军用系统中要求工作温度在-40℃~85℃范围,而汽车锅炉等场合要求传感器的温度要求更高,因此发展新兴材料(如陶瓷)的传感器将很有前途。

(3)提高传感器集成化及功能化的程度

传感器集成化是实现传感器小型化、智能化和多功能的重要保证。现在已能将敏感元件、温度补偿电路、信号放大电路、电压调制电路和基准电压等元件电路集成在同一芯片上。根据需要,今后将会把超大规模集成电路、执行机构与多种传感器集成在单个芯片上,以实现传感器功能与信息处理功能的一体化。

(4)向微型化发展:

各种控制仪器设备的功能越来越大,要求各个部件体积能占位置越小越好,因而传感器本身体积也是越小越好,这就要求发展新的材料及加工技术,目前利用硅材料制作的传感器体积已经很小。利用激光等各种微细加工技术制成的硅加速度传感器体积非常小、互换性可靠性都较好。微机电系统(又称MEMS)技术借助集成电路的制造技术来制造机械装置,可制造出微型齿轮、微型电机、泵、阀门、各种光学镜片及各种悬臂梁等,而它们的尺寸仅有30—100μm。微机电系统技术与微电子技术的结合,为实现信号检测、信号处理、控制及执行机构集于一体的微型集成传感器提供了可能性。

(5)新型功能材料的开发

传感器技术的发展是与新材料的研究开发密切结合在一起的,可以说,各种新型传感器孕育在新材料之中。例如,半导体材料和新工艺的进展,促进了半导体传感器的迅速发展;压电半导体材料促进了压电集成传感器的形成;高分子压电薄膜的出现,将使机器人的触觉系统更加接近人的皮肤功能。可以预料,不久的将来,高分子材料、金属互化物、超导体与半导体的结合材料、非晶半导体、超微粒陶瓷、记忆合金、功能性薄膜等新型材料,将会导致一批新型传感器的出现。

(6)向微功耗及无源化发展:

传感器一般都是非电量向电量的转化,工作时离不开电源,在野外现场或远离电网的地方,往往是用电池供电或用太阳能等供电,开发微功耗的传感器及无源传感器是必然的发展方向,这样既可以节省能源又可以提高系统寿命。目前,低功耗损的芯片发展很快,如T12702运算放大器,静态功耗只有1.5 A,而工作电压只需2~5V。

(7)向智能化数字化发展:

随着现代化的发展,传感器的功能已突破传统的功能,其输出不再是一个单一的模拟信号(如0~10mV),而是经过微电脑处理好后的数字信号,有的甚至带有控制功能,这就是所说的数字传感器。

1.2 转矩传感器的发展概况

转矩传感器是测量各种电动机、内燃机以及旋转动力设备的输出扭矩及功率的必备设备,从上世纪三四十年代发展至今已有数十种产品,从最初的光学机械变形类发展到电磁感应类、相位差类,到现在应用最广泛的应变测量类。随着低功耗微电子技术的发展,各类转矩传感器被赋予了新的生命,其性能也越来越好,可测的精度与转速也越来越高。从传感器的分类来说,以往所有的转矩传感器都属于结构型传感器,由于都要利用弹性元件的机械变形,因此转矩传感器具有体积大、耗材多等缺点。但由于工艺成熟、牢固可靠、价格低廉,与微电子技术和计算机技术结合后易实现数字化、自动化,所以仍有十分广阔的应用前景。

1、转矩测量的分类

转矩的测量,按它的原理可分为:传递法(扭轴法),平衡力法(反力法)及能量转换法三类。

(1)传递法(扭轴法)

是根据弹性元件在传递转矩时由于弹性元件的变形、应力或应变而引起机械、液压、气动、电阻、电容、电感、光学、光电、振弦等物理参数的变化而形成的转矩传感器,目前此类传感器占转矩测量的绝大部分。

(2)平衡力法(反力法)

对于任何一种匀速工作动力机械或制动机械,当它的主轴受转矩作用时,在它的机壳上必定同时作用着一个方向相反的平衡力矩(或称为支座反力矩),测量支座上的反力矩就可以确定机器主轴上作用转矩的大小与方向。此种测量方法就是平衡力法。也称反力法。常用这种方法的有电力测功机、水力测功机和空气、磁粉等测功机类。

(3)能量转换法

根据能量转换守恒定律的关系来测量转矩的一种方法,它是一种间接测量方法。一般来说误差较大,约lOb15 ,故很少采用,只有在直接测量无法进行的时候才考虑此法。

2、传递类转矩传感器分类

目前在转矩测量中,传递类转矩传感器应用十分广泛。该类传感器按转矩信号的产生方式可分为光学式、光电式、磁电式、应变式、电容式、钢弦式及机械式。同时还可根据信号传输的方法不同而分为接触型和非接触型两种。一般每分钟几百转以下

的低转速场合采用接触式。每分钟几百转至一万转甚至更高的转速场合采用非接触式。从转矩传感器的发展历程来看,电阻应变式转矩传感器由于具有测量精度高,结构简单,造价低廉,方便与计算机相联等一系列优点,无疑代表转矩传感器的最新发展方向。下面着重讨论电阻应变式的转矩传感器及其相关电路。

(1)电阻应变式转矩传感器

电阻应变式转矩传感器历经了几十年的发展历程,其主要理论和生产技术已日趋成熟,尤其是与微电子技术结合后,使原有的诸如非线性补偿、温度补偿、滞后补偿、蠕变补偿都变得非常简单。扭轴的应变可以引起贴在轴表面的电阻应变片的电阻变化,组成电桥即可形成应变式转矩传感器。

(2)接触式转矩传感器

接触式转矩传感器特点是:

①非常适合测量静止扭矩,也可以测量低速转动扭矩;

②体积小、重量轻、易于安装;

③无需复杂电路;

④存在导电滑环的磨损,寿命有限,不适合高转速场合。

(3)无接触式转矩传感器

无接触式转矩传感器的特点:

①无接触,使用寿命不限;

②转换精度高,A/D转换内码可达10万以上;

③由于采用微电子技术,测量可靠性大大提高;

④测量与旋转无关;

⑤体积小,重量轻,易于安装;

⑥由于内藏CPU 电路,可以实现各种补偿,使其精度大大提高,最高可达(0.03~0.1)﹪ F.S。

此种传感器与以往的其它类型的传感器相比较而言,由于真正实现了数字的无线发射与接收,因此它可以直接与带有232或485的数字仪表或计算机相联,可以实现联网测量与控制,是属于一种智能型数字转矩传感器。

2 电动助力转向系统转矩传感器的设计

转矩传感器是电动助力转向系统的关键部件,只有准确可靠地检测作用方向盘上操舵力矩,才能实现电机的助力控制。论文以夏利汽车为研究对象,根据夏利汽车机械转向系统的结构和前轴载荷进行转矩传感器的设计。

2.1 转矩传感器机械结构的设计

2.1.1 机械结构的方案设计

受英国Lucas公司所研制的光电式转矩传感器的启发,在查阅相关资料的基础上,考虑到转矩传感器在夏利汽车上的实际安装位置和安装空间,决定采用图2—1所示的结构方案。扭杆1嵌入转向轴上承受驾驶员的转向操舵力矩,套筒2和5通过销钉固定在扭杆的两端,由套筒2和5,铣有扇形槽的码盘3和4,光源7及光电元件6等部件组成信号变换器。当无转向操作时,扭杆不承受转矩,码盘3和4上的透

图2-1 光电式转矩传感器结构

光槽正好错开,光电元件基本接收不到光源的光照,输出微弱电流(主要受微弱透光

及光电元件暗电流影响);当有转向操作时,扭杆承受转矩,两个码盘错开一定的角度,产生一定的透光面积,光电元件输出电流增加。透光面积随扭杆转矩的增加而增加,光电元件的输出电流也随扭杆转矩的增大而增大,通过光电转换电路的合理设计就可以使光电元件的输出电流值与扭杆转矩值成比例,从而准确地检测作用在方向盘上的操舵力矩。

2.1.2 转矩传感器材料的选择

1、扭杆材料的选择

扭杆属于弹性敏感元件,是传感器中的关键零件,它的选取是否适当直接影响整个转矩传感器的外形尺寸和线性度、精度、灵敏度等性能指标,因此扭杆材料的选取尤为重要。

弹性敏感元件的材料要求保证有良好的弹性特征、足够的精度、良好的稳定性和耐腐蚀以及良好的机械加工性能。常用的有金属和非金属两大类材料。常见金属敏感元件性能见表2—1。

表2—1 常用金属弹性敏感元件性能

名称代号弹性模量抗拉强

度

/107Pa 密度

/kg.m-

3

说明

E/1010Pa G/1010Pa

铬钢40Cr 21.8 100 7810 普通精度弹性

元件

合金结构钢30CrMnSiA 21.0 165 7810 重要高精度元

件

铬钒弹簧钢50CrVA 21.2 8.3 130 7810 适于交变载荷

的弹性元件

铬锰弹簧钢50CrMnA 20.0 8.3 130 7810 适于疲劳强度

好的弹性元件

不锈钢1Cr18Nig 20.0 8.0 55 7850 适于高强度耐

腐蚀弹性元件

铍青钢QBe2 13.1 8.0 125 8230 适于高强度、耐

腐蚀的弹性敏

感元件常用的非金属材料有(内耗小、滞后小,线胀系数为1/30,品质因数可达6—10;

力学性能和弹性性能好,用于高精度弹性元件)、陶瓷(应力应变关系为线性,适于抗腐蚀和温度特性要求高的弹性元件)、蓝宝石(几乎没有迟滞,线性和重复性极好,用于高精度弹性元件)。在这些非金属材料上,可以通过半导体加工工艺直接制作敏感栅及其补偿和测量电路,有利于提高传感器的性能,但成本高,价格都比较昂贵。

通过对上述材料的分析比较,结合光电式转矩传感器的受力特点以及实际使用的要求,决定选用铬钒弹簧钢(50CrVA ) 2、其它零件材料的选择

码盘的加工精度直接关系到传感器的各项性能,由于码盘并不承受力的作用,以便于加工的角度出发,选用优质45号钢。至于套筒,选择通用钢即可,为了安装方便,可以考虑将其和码盘在一起加工制作,这样,套筒也可选用优质45号钢。 2.1.3 结构尺寸的确定

针对夏利汽车的具体情况,根据参考文献并结合驾驶员对转向轻便性和路感的要求,驾驶员作用在方向盘上的最大转矩为10N.m ,所以光电式转矩传感器扭杆所承受的最大转矩也为10N.m ,考虑到转向时扭杆要承受正反两个方向的转矩,故其测量范围应为±10N.m 。在10N.m 转矩的作用下,扭杆所产生的扭角应大小适宜,若扭角过小,会降低转矩传感器的灵敏度;若扭角过大,会降低转矩传感器的精度。此外,过大的扭角还会引起方向盘较大的转向振动。借鉴普通液压助力转向系统中所用的扭杆在10N.m 的转矩作用下扭转角度为50左右,故在转矩传感器的设计中也以此指标作为衡量扭杆特性的基准。为了保证光电转换输出信号具有较好的线性度,确定码盘扇形槽所占有的角度为50。为了使传感器能正常工作,扭杆要保证在±10N.m 测量范围内,扭转变形角应不超过±50。根据扭杆所承受的最大转矩和应产生的扭角,就可以确定扭杆的最小刚度K min .即

min M

K θ

=

(2—1)

经计算,得K min =114.6m/rad,为了保证在较大转矩下两码盘的相对错转角不会超过50,可以适当增大扭杆的刚度,但是不能增加太多,以免降低传感器的灵敏度。为此,将K 值确定为123N.m/rad 。

由材料力学知识,扭杆的扭角为:

o p M L GI θ= (2—2)

则

p o

GI M L θ=?

(2—3)

所以

p o

GI K L =

(2—4)

由K 、G 以知,可得到

p o

I K

L G

=

(2—5) 式中,M ——扭杆承受的扭矩(N.m ); G ——扭杆的剪切弹性模量;

I P ——扭杆横截面对圆心的极惯性矩(m4); L 0——扭杆的有效长度(m); θ——扭杆的转角(rad);

由于安装空间限制了L 0,L 0确定了,d 0也确定了。所以根据2.1.2节弹性材料的

切变模量G =8.3×1010Pa ,且K =123N.m/rad ,将之带入式(2—5)中,并对扭杆的有效长度和直径进行协调,得到扭杆的合理尺寸:

L 0=148mm, d 0=6.88mm 。

传感器其它相关结构尺寸经过互相协调,都已确定。

2.2 信号处理电路的设计

2.2.1 光电元件的选择

该传感器采用光电式原理测量转矩,光电器件的选择影响着传感器的电气特性,关系到其整体性能,是相当重要的一环。发光元件选用发光二极管(LED ),虽然与激光二极管(LD )相比,LED 的发光纯度低的多,但是其具有温度稳定性好,功率小、发光阈值低、寿命长、价格便宜等优点,这些优点使电动助力转向系统具备了更高的可靠性和实用性。应用LED 时需要注意以下几点:

(1)稳定的发光强度

光源(LED )发出的发光强度对测量精度有很大影响,因此要保证光强度的稳定。 这要求LED 必须由稳定的电源供电,由于恒压电源比恒流电源更易于实现,电路中采用了集成稳压器(2.2.3节详细论述)来稳定供电电压,同时,LED 还要串联适当的限流电阻。

(2)发光强度的均匀性

光电转换元件的输出的电流(电压)与接受的光强密切相关,发光强度的不均匀 会影响转矩传感器的输出特性,所以至少要保证发光管在集中发光方向上具有比较均

匀的发光强度。

(3)功耗

一般来说,发光管的体积和其功耗成正比,选功耗小的发光管有利于缩小传感器尺寸。

在实验中选用了BPW34型单晶硅太阳能光电池作为光电元件,其标注尺寸为3mm ×3mm,敏感波长在0.6—1.0um;LED暂时选用普通亮度玻璃封装发红色光的二极管,其波长为0.665um正好被上述区域覆盖,半角值为150.设计中如有机会,最好选择高亮度的用环氧树脂封装的高指向性白色发光二极管。

2.2.2 放大电路的基本原理

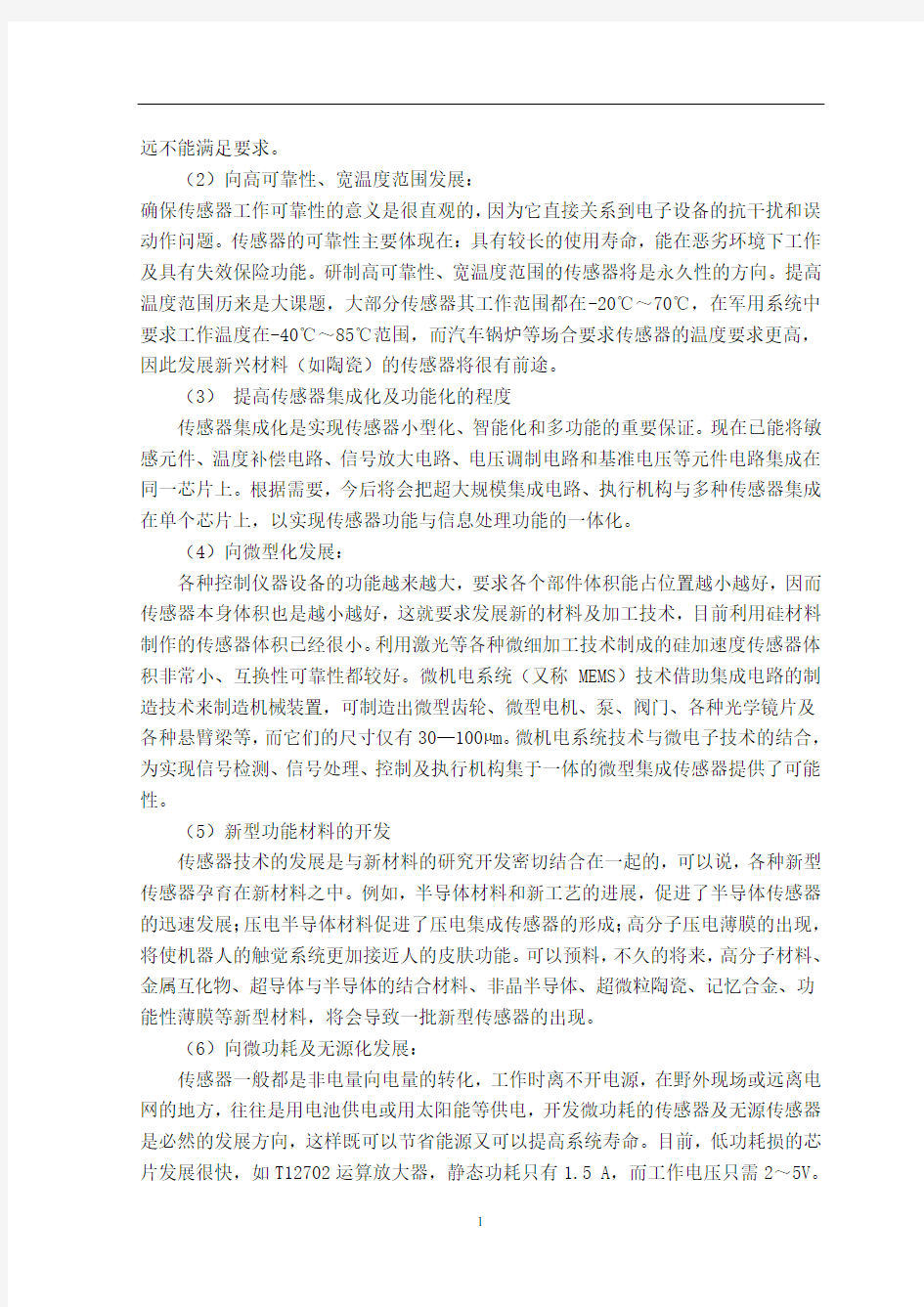

光电池是利用光生电势效应,将光能转换成电能的一种半导体器件。分析光电池

(a) (b)

图2—2 光电池输出特性与受光面积的变化

的特性,可知其通常被采集的信号是短路电流和开路电压。图2-2(a)和2-2(b)分别表示了两类信号随光照面积的变化趋势。由图中可以看出,短路电流在很大范围内都与受光强度保持良好的线性;而开路电压则不同,在受光能量稍大时就趋于饱和了。因此设计光电转换电路时,应将光电池的短路电流进行放大或进行短路电流—电压转换,这样才能保持传感器输出信号具有良好的线性。在此设计思想的指导下,初步设计出信号处理电路的原理框图(图2-3)。

图2—3 信号处理简化流程图

对光电池短路电流的电流电压转换采用图2-4所示的电路,它利用运放两个输入 端之间的虚短路来采集光电池的虚短路电流,并将其转换为电压信号。由于信号处理电路采用统一的单电源供电(2.2.3节会述及其优点),此时要使运放象双电源一样工作,就要进行电压偏置。如图所示,通过两个相等的电阻分压(R2=R3),将运放同相端的电位抬高到Vcc /2,输出电压与输入电流的关系为:

12

o Vcc

V i R =-?+

(2-6)

图2—4 光电池短路电流电压转换电路图

2.2.3 电源及工作参考点的确定

通常情况下,运算放大器由双电源供电,这在实验室易于实现,但在实际应用中,由于受到客观环境条件的限制,常常需要将正电压反转为负电压。车用蓄电池为单一电源,如果能直接利用,不仅可以大大简化电源设计的复杂程度,缩小电路板尺寸,而且由于电源种类的减少,电路中的干扰也会降低。但是,车用蓄电池电源有一个显著特点就是电压不稳定。比如轿车上使用的蓄电池电源,由于受外部负载的变化及充电电流的强弱变化的影响,可能会在9--15V之间波动。这必然会影响到运算放大器的静态工作点,而且如2.2.1节所述,还会改变LED的导通电流,致使发光强度发生波动,最终影响转矩传感器输出信号的稳定。所以,为了使转矩传感器能够稳定工作,必须设计专门用于转矩传感器放大电路的稳定工作电源。

在电动助力转向系统中,转矩传感器的输出信号最终传送给单片机,因此其输出电压必须与单片机的采样范围相匹配。考虑到本系统中所用的单片机采样范围为0--5V,因此,转矩传感器最好也采用5V供电。为此经过查阅相关资料,将几种蓄电池电压稳定到5V的稳压方案进行了对比(表2-2)。

表2-2 几种稳压器件的特性比较

稳定器件工作原理及实验测量结果

稳压二极管属并联型稳压电路,利用稳压二极管反向击穿特性对输出电压进行稳定,需要外串电阻来分压,功率浪费较大,带负载能力差,温漂较大,约为0.1%0C;而且稳压值的个体差异较大。差异范围4.6~5.4V。大电流下发热严重,不易采取散热手段。

三端集成稳压器(78L05)属于串联型稳压电路,内部往往带有误差较大的反馈网络,温漂小,对于78L05集成线性稳压器,190C时4.96V。900C时4.92V。

精密电压参考源(REF02)温度漂移极小,达到8.5ppm/0C;电源电压变动抑制比高达-66dB。属于电压参考,输出电流不高,适用于比较器电压参考源,或者小功率负载电路。

精密电压参考源(MAX875)大致优缺点同上,与REF02相比,具有更高的输出精度和更优秀的温度稳定性,温漂达到7ppm/0C,电源电时,扭杆不承受转矩,码盘3和4上的透光槽正好错开压变动抑制比则高达-96dB。

表2-2中的后三者对于转矩传感器放大电路都有适用性。三端集成稳压(78L05)

价格相当便宜,在温度漂移要求不是很高的场合下使用具有较好的性价比。78L05的输入电压范围是7—33V。图2-5显示了其输出电压与温度之间的关系,同时实验也证明电源部分温度在15—800C之间变化时,传感器的输出结果没有明显的温度漂移。经过分析对比,选用三端集成稳压器作为转矩传感器放大电路的稳定工作电源。

使用78L05作稳压芯片设计的稳压电源电路如图2-6所示。在电路设计时,考虑了以下几个方面的问题:

(1)电源去耦

图2-6中,在蓄电池的输入端和稳压输出端对地短接适当的电容,其中输入端的去耦电容用来消除电池等效内阻在供电时发生抖动所产生的毛刺,输出端的去耦电容用来消除稳压芯片输出电压的毛刺。不同量的电容分别对不同频率的毛刺起作用。

(2)输入端加电感

78L05DE 输入端串接一个数十微亨的电感,作用是减小蓄电池电网电压瞬变对系统产生的影响,如点火时的电压骤降、骤升产生的尖峰,在没有缓冲的情况下都可能通过稳压器件而影响后继电路工作电压的稳定。

(3)防止电源反接

图2-6中电感的前面还放置了一个二极管,这是用来防止电源反接对集成电路造成的破坏。其实在实际产品电路中是没有必要放置该二极管,因为专用插接件的使用,不会存在电源极性颠倒的可能,而且二极管上也会产生一定的功率损耗。

图2—6 78L05在传感器中的应用

选用5V单电源给放大电路供电,就必须使用单电源工作的运算放大器。如图2-4所示,参考电位不再是双电源的0V,而是2.5V。选择2.5V作为放大器的静态工作点,在传感器的失效保护和安全自检上都有突出的优点,在2.4节中会详细讲述这一点,图2-4虽然给出了抬高参考点电位,获得2.5V电压的方法,但是这种设计方案的使用性并不强。

首先,同一标称值的电阻值不可避免的存在误差,不经过筛选就进行焊接很容易使参考点发生偏差;其次,电路使用运放较多,如果象这样给每只运放都配置参考点,不仅会浪费线路板空间,还会使其工作在不同的参考点上,造成整个电路的参考点不统一,这样必然就会增加电路的失调值,减弱电路对微弱信号的检测能力和保真度;最后要考虑实际因素,筛选电阻的工作量大,只适于实验,不适合批量生产。

解决上述矛盾的方法是利用电压跟随器为整个电路提供参考点电压,这样即使参考电压便于调节,又使各个运放的静态工作点完全相同。所设计的电压跟随电路如图2-7所示,图中,放大器反馈回路中并联电容C1,其作用是与电阻R1匹配,以消除放大器的自激震荡,串入电阻R2起一定的限流作用,防止电流过大,击穿放大器,电容C2接地是为了消除对地噪声的干扰,串入小的电阻器VR更便于调节参考电压。以保证输出信号为2.5V。

2.2.4 电路元件的选择

表2-3 几种运放的特性比较

运放型号特性及实验效果

CA3140E 单运放,高输入阻抗双电源工作,温度范围为-40--125℃,适合高频信号放大,用在准直流信号放大中,如果没有相位补偿,

容易引起强烈负反馈和自激震荡

OP07E 单运放,低噪声,高精度,大共模抑制比,温漂极小,价格便宜,低频工作容易震荡

TL074CN 四运放,内含相位补偿,低失调电压,低噪声,但输出摆幅不够,±15V下工作只能输出±13V,±5V下工作只能输出±3.4V。

LM324M (LM2902N)

四运放,低速,单电源,LM2902温度范围为-40--105℃,价格特别便宜,但是也不能满幅输出,5V工作最大输出3.7V。

MAX494CPD 四运放,低速,单电源,2.7--6.0V工作,满摆幅输出/输入,低失调电压,极低电压输入噪声,单位增益稳定,价格昂贵。

MAX479EPD 四运放,极低速,单电源 2.2--20V工作,近满幅输出,5V 工作输出满幅至4.2V,大共模抑制比,单位增益稳定。

MAX4078ASD 四运放,极低速,单电源2.5—5.5V工作,满摆幅输出,微功耗,大共模拟制比,单位增益稳定。

LMX324ASD 四运放,极低速,汽车级温度范围,单电源2.3—7V工作,满摆幅输出,成本低,大共模抑制比,单位增益稳定。

MAX4483ASD 四运放,极低速,汽车级温度范围,单电源2.3—20V工作,近满幅输出,5V工作输出满幅至4.2V,大共模抑制比,单位增益

稳定。

MAX4403ASD 四运放,极低率,汽车级温度范围, 单电源2.3—5.5V工作, 满摆幅输出/输入,成本低,低失调电压,大共模抑制比,极低电

压输入噪声,单位增益稳定。

信号放大电路的关键部件是运算放大器。为了使输出信号更接近理想值通过查阅相关手册和实验,对多种运算放大器进行了分析比较,比较有代表性的都列在了表2-3中。

经过不断地学习和尝试,总结出了适合电动助力转向系统转矩传感器信号放大电路的运放特性:

(1)能单电源5V工作。

(2)输出摆幅大,5V工作的输出摆幅大于4V,最好能选择输出/输入均满摆幅的运放,尽量增加其线性工作范围。

(3)低失调电压,最好输出失调电压小于2Mv,以减少小信号放大的误差。

(4)单位增益下稳定工作,原因是2.5V参考点是有一个单位增益的跟随起提供的,所以必须采用单位增益稳定的运算放大器。

(5)低温度漂移,输入失调电压的温度漂移最好小于6Uv/℃,以保证电路的温度稳定性。

(6)低功耗运放,为了降低功耗,最好采用贴片的低功耗运放,每通道的作电流最好不要大于1Ma。

从理论上讲,表2-3中列出的后四种运放都可以作为转矩传感器放大电路的理想运放,所以在很适合选用。但是采购时却费了相当大的周折,几乎跑遍了本地所有的电子元件市场也没有找到合适的元件,最终从北京购买到MAX4078ASD型运放。所以只能选用价格便宜的通用型运放LM324N。该运放是四通道集成的芯片,各个运放性能一致,容易抑制温漂,使失调电压一致。但是,该运放最大的缺点是非满摆幅输出,这必然使得转矩传感器的线性不会达到最优,因为转矩传感器输出的最大值越接近运放的饱和输出电压,放大电路的线性就会越差。因此,要想提高转矩传感器的性能指标,LM324N是非理想的运放,因此,后期买到了MAX494,将LM324N换为MAX494,该运放满摆幅输出,但是,价格较贵。

电阻的选择力求精确,应选用5环炭膜电阻,涉及等阻值匹配时,用万用表测量筛选。差动电路部分选择1%精度的金属膜电阻。匹配放大器的外部电阻时,尽量避免使用1兆欧以上的电阻,其温度稳定性差,阻值精度相对较低,应尽量使用500千欧以下的电阻作为放大器的外围电阻。涉及到可调电阻时,应使用多圈的精密电位器,确定有必要进行适度调节的范围后再换用体积小的单圈电位器与定值电阻串联调节,以提高调节精度。例如图2-7中调节2.5V参考电压时就是采取的此方案。

2.2.5转矩传感器的抗干扰措施

噪声总是存在的,所以在设计传感器电路时就必须采取抗干扰措施。比如电动助力转向系统中的单片机控制单元和动力单元的脉宽调制信号会对传感器电路形成强

烈的电磁干扰,甚至能使原先的直流信号完全变成杂乱无章的交流噪声:在实际使用环境中如果没有强有力的抗干扰措施,像起动电机、点火系统、无线通讯设备等的使用都可能给转矩传感器产生极大的干扰。

经过不断尝试,发现采用以下方案能够显著提高电路的抗噪能力:

(1)在首级放大器上加滤波器。即在图2-4中的R1上并联一个电容C1,构成一阶滤波器,由于驾驶员转动方向盘的频率一般在2Hz以下,而该环境下容易吸收的噪声频率往往都在KHz量级,所以只要匹配R1和C1的大小,使电路滤波的截止频率在10Hz左右,就能有效地降低噪声的幅度。如果任凭噪声侵入并通过第一级放大电路放大,就会加重后级放大电路的降噪负担,还可能造成信号的不可修复。所以,首级放大器滤波尤为重要。

(2)光电池输出信号线屏蔽,并且将屏蔽层单端接地。

(3)缩短信号在导线中传输的距离,尽量减少导线长度,减少噪声耦合进入系统的机会。

(4)给整个电路加金属屏蔽壳体,并且将壳体单点接地。如果多点接地,在任意两个接地之间就会形成地换路,反而容易吸收电磁干扰。

图2—7引入电压跟随器提供参考点

给电路和信号线加屏蔽能够有效地消除外界电场的干扰,但是要想减少外界磁场

对电路的影响,就必须采用特殊的高磁导率材料进行屏蔽,这样必然会增加传感器成本。由于磁场是无源场,无论屏蔽材料具有多高的磁导率,总有一部分磁力线穿过屏蔽壳体,对内部电路产生影响,所以磁屏蔽对磁干扰消除无法像电屏弊无法像电屏弊消除干扰一样干净彻底,它只能减弱外部磁场干扰.但是这并不说明没有更好的办法来解决磁干扰的问题,一个很有效的方案是尽量缩小电路板和信号线上的等效电流环绕面积,以减少通过该环路的磁通量,为此,尽量缩小电路板尺寸,合理布局,将元件尽可能地紧凑排列,缩短板上电器走线长度。

2.3 系统优化及失效保护设计

2.3.1 温度监视电路的引入

光电式转矩传感器的敏感元件-光电池实际上是一个PN结,具有较高温度敏感特性,所以当工作温度超出一定范围时,传感器的性能旧有可能发生恶化。作为电动助力转向系统的专用传感器,必须考虑车用温度范围,以保证系统工作的可靠性。对光电式转矩传感器的工作温度进行检测,根据预先设定的温度范围来判断转矩传感器是否正常工作,一旦超出安全工作范围,通过电子控制单元关断电动助力转向系统。此外,可以利用温度信号在后继电路里或电子控制单元中对转矩传感器输出信号进行温度补偿。关于这一点将在2.3节中详细论述。

有的稳压信号如REF02。 MAX875等内置温度传感器,可以直接利用其温度输出端的信号对转矩传感器进行温度检测,这样可以简化电路,缩小电路板体积。不足之处是测量范围小。信噪比不大,而且芯片价格也比较昂贵。

表2—4温度敏感元件的特性比较

敏感元件种类温度范围/0C 精度/0C 线性程度重复度/0C 灵敏度

铂测温电阻-200—600 0.3—

差0.3—1.0 不高

1.0

较差0.3—1.0 不高热电偶-200—1600 0.1—

3.0

双金属片-20—200 1—10 较差0.5—5.0 不高

不良0.2—2.0 高热敏电阻-50—300 0.2—

2.0

二极管-40—150 1.0 良0.2—1.0 高

优0.3 高极成温度传感器-55—150 0.5—

1.0

本电路采用的78L05只是个简单的三端集成稳压器,不具备温度输出的功能.实际中温度敏感元件很常见,自制一个温度传感器并不难,而且对于该电路来说是非常必要的。通过对几种常用温度传感器的比较(见表2-4),最终选用廉价的二极管1N4148作为温度补偿元件,其基本原理是利用二极管的正向导同压降与温度的线性关系来反映温度的高低此温度传感器电路简单,体积小,反映快,能获得较高的灵敏度。良好的线性度和精度。

图2-8显示了二极管1N4148正向压降的温度特性.由于其温度灵敏度仅为-2.3MV/℃,相对于电子控制单元所用单片机的采样分辨率20MV 来说显得太小,需要进行信号放大.从原理来讲,采用图2-9所示的放大电路可以达到比较满意的测温效果.图中的放大器为电源供电相同输入,利用其串联负反馈特性增加了运放的等效输如电阻,提高了运放获取信号的能力。

图2-9中,根据模拟电子学的知识,容易得到输入电压和输入信号的关系;

3

(1)2

o R V Vin R =+

(2—7) 为了配合单片机采样,在设计中决定将温度变化1℃所产生导通压降变化量放大至刚好等于单片机的分辩率,这样二极管测温精度在进行A/D 转换时就能得到最好得到保持。通过计算,放大倍率应该为8.5倍左右(20MV/2.3MV ),根据该放大倍数可

图2-8 1N4148的导通压降随温度的变化

以确定图2-9中的各个电阻值。需要注意的是选配电阻时,尽量用串连的方法选配非 标称阻值,因为这样会使组合成的电阻精度成倍的下降;调试过程中采用电阻并联的方案来拼凑所需要的非标称阻值,这样可以提高总阻值的精度。证明过程就是多元函数的求导运算,过程如下;

设选配电阻的阻值分别为x 和y,精度相同,即x y == 比较()x y +与xy /()x y +

()2x y x y +=+= (2—8) 2222222

[]()()()()xy y x x y x y x y x y x y x y +=+=∠++++ (2—9) 由式(2-8)和式(2-9)容易得到后者精度优于前者的结论。

图2—9 利用二极管的温度测量电路

然而按照上述原理设计的测温电路并不理想,分析其原因主要有两个:一是所用二极管的正向导通压降受到电源电压(导向电流)变化的影响,该转矩传感器采用的稳压芯片的最大温度漂移为6.5mV/0C,而二极管的压降变化只有2.3 mV/0C,因此抑制电源电压变化对于测温电路来说至关重要。二是每只二极管的正向导通压降具有明显的个体差异,即使是同一批产品也是如此。就1N4148来讲,正向导通压降范围在580~

590mV,由于后继电路放大倍数较大,所以该差异会直接影响到同一批产品在相同温度下的输出差异。所以图2-9所示电路需要改进。图2-10给出了改进后的电路。

1112()Vcc Vx R Va Vcc R R -=-

+ 24

34

()Vcc Vx R Vb Vcc R R -=-+ (2—10)

只要选择

14

1234

R R R R R R =++ (2—11)

那么

12

2

Vx Vx Va Vb +-=

(2—12) 显然,此时的(Va ~Vb)不在受V cc 影响,并且采集的信号是两只二极管压降的平均值,能较好的补偿其导通压降的个体差异。需要注意的是,为了匹配电阻,最好选择R1=R2=R3=R4。

图2—10 改进的二极管测温电路

2.

3.2 温漂的抑制

1、传感器中的误差分析

在表2-5中列出了一般传感器的主要误差.

通常的传感器总希望失调与信号之比Voffset/VS, 漂移与信号之比Vdirft/Vs ,噪声与信号之比Vnoise/VS 的影响最小。关于噪声和干扰在2.2.5节已经做了较为细

电动助力转向系的设计 1 引言 电动助力转向系统(EPS,Electric Power Steering)是未来转向系统的发展方向。该系统由电动助力机直接提供转向助力,省去了液压动力转向系统所必需的动力转向油泵、软管、液压油、传送带和装于发动机上的皮带轮,既节省能量,又保护了环境。另外,还具有调整简单、装配灵活以及在多种工况下都能提供转向助力的特点。正是这些优点,电动助力转向系统作为一种新的转向技术,将挑战大家都非常熟知的、已具有50多年历史的液压转向系统。 电动助力转向系统是于20世纪80年代中期提出来的。该技术发展最快、应用较成熟的当属TRW转向系统和Delphi Sagiaw (萨吉诺)转向系统,而Delphi Sagiaw (萨吉诺)转向系统又代表着转向系统发展的前沿。她是一个于20世纪50年代把液压助力转向系统推向市场的,从此以后,Delphi转向发展了技术更加成熟的液压助力系统,使大部分的商用汽车和约50%的轿车装备有该系统。现在,Delphi转向系统又领导了汽车转向系统的一次新革命--电动助力转向系统。 电动助力转向系统符合现代汽车机电一体化的设计思想,该系统由转向传感装置、车速传感器、助力机械装置、提供转向助力电机及微电脑控制单元组成。 该系统工作时,转向传感器检测到转向轴上转动力矩和转向盘位置两个信号,与车速传感器测得的车速信号一起不断地输入微电脑控制单元,该控制单元通过数据分析以决定转向方向和所需的最佳助力值,然后发出相应的指令给控制器,从而驱动电机,通过助力装置实现汽车的转向。通过精确的控制算法,可任意改变电机的转矩大小,使传动机构获得所需的任意助力值。 EPS在日本最先获得实际应用,1988年日本铃木公司首次开发出一种全新的电子控制式电动助力转向系统,并装在其生产的Cervo车上,随后又配备在Alto上。此后,电动助力转向技术得到迅速发展,其应用范围已经从微型轿车向大型轿车和客车方向发展。日本的大发汽车公司、三菱汽车公司、本田汽车公司,美国的Delphi公司,英国的Lucas公司,德国的ZF公司,都研制出了各自的EPS。 电动助力转向系统将最新的电力电子技术和高性能的电机控制技术应用于汽车转向系统,能显著改善汽车动态性能和静态性能、提高行驶中驾驶员的舒适性和安全性、减少环境的污染等。因此,该系统一经提出,就受到许多大汽车公司的重视,并进行开发和研究,未来的转向系统中电动助力转向将成为转向系统主流,与其它转向系统相比,该系统突出的优势体现在: (1)降低了燃油消耗。 (2)增强了转向跟随性。 (3)改善了转向回正特性。 (4)提高了操纵稳定性。 (5)提供可变的转向助力。 (6)采用"绿色能源",适应现代汽车的要求。 (7)系统结构简单,占用空间小,布置方便,性能优越。 (8)生产线装配性好。

内容摘要 电动助力转向( Electric Power Steering, 简称EPS) 作为一种新型转向系统, 因其具有节能、环保等优点而受到世界各大汽车公司和企业的青睐, 它将逐步取代传统的液压助力转向系统(Hydraulic Power Steering, 简称HPS) 。 本文以传统的转向柱助力式EPS 为研究对象, 建立EPS系统数学模型,给出了汽车电动助力系统的动力学方程。根据电动助力转向系统的工作原理及控制器可靠设计的关键技术,设计了以P87C591 单片机为主控单元的EPS系统,系统采用闭环电流控制方案, 利用目标电流技术调节电机端电压达到控制电机电流力矩的目的。EPS 控制器采用模块化设计,把信号处理电路和功率驱动电路进行分层设计,以增强系统的抗干扰能力和可靠性。在进行PWM 驱动频率的选择时,考虑开关时电流脉峰对开关管及电动机安全的影响。最后通过研究分析了EPS系统的经济性、系统硬件电路板空间与发热功耗及可靠性合理地选择散热片及其参数,提高了驱动效率和稳定运行能力。 实验表明, 该系统具有良好的电动助力特性, 满足电动助力转向要求,证明了这种系统在实际应用中的有效性。 关键词 电动助力转向; 单片机; H桥驱动; PWM斩波; 控制系统

Hardware Design of the Electric Power Assisted Steering System 050607337 Zhangqiang Instructor:Helinlin Associate professor Abstract Electric power steering is a new power steering technology for vehicles. Merit such as energy conservation , environmental protection that the person has accepts the respectively big automobiles of world company and the enterprise favour , home and abroad developing trend is to use electric power-assistance to change to the hydraulic pressure power-assistance vergence substituting tradition step by step. The mathematic model the main body of a book is established systematically with dyadic EPS of the tradition vergence post power-assistance for the object of study,has given an automobile out electric systematic power-assistance dynamics equation , has combined classics control theory and the optimization algorithm, the parameter carries out validity in applying to reality having studied , testifying this system on systematic power-assistance. This paper presents an elect ricpower steering system controlled by P87C591 microp rocessor. The motor given torque is computed by expertcontrol system. The practical output torque is closed-loop controlled.

汽车电动助力转向机构的设计 引言 在汽车的发展历程中,转向系统经历了四个发展阶段:从最初的机械式转向系统(Manual Steering,简称MS)发展为液压助力转向系统(Hydraulic Power Steering,简称HPS),然后又出现了电控液压助力转向系统(Electro Hydraulic Power Steering,简称EHPS)和电动助力转向系统(Electric Power Steering,简称EPS)。 装配机械式转向系统的汽车,在泊车和低速行驶时驾驶员操纵负担过于沉重,为了解决这个问题,美国GM公司在20世纪50年代率先在轿车上采用了液压助力转向系统[1]。但是,液压助力转向系统无法兼顾车辆低速时的转向轻便性和高速时的转向稳定性,因此在1983年日本koyo公司推出了具备车速感应功能的电控液压助力转向系统。这种新型的转向系统可以随着车速的升高提供逐渐减小的转向助力,但是结构复杂、造价较高,而且无法克服液压系统自身所具有的许多缺点,是一种介于液压助力转向和电动助力转向之间的过渡产品。到了1988年,日本Suzuki公司首先在小型轿车Cervo上配备了Koyo公司研发的转向柱助力式电动助力转向系统;1990年,日本Honda公司也在运动型轿车NSX上采用了自主研发的齿条助力式电动助力转向系统,从此揭开了电动助力转向在汽车上应用的历史。

第1章概述 1.1电动助力转向的优点 与传统的转向系统相比,电动助力转向系统最大的特点就是极高的可控制性,即通过适当的控制逻辑,调整电机的助力特性,以达到改善操纵稳定性和驾驶舒适性的目的。作为今后汽车转向系统的发展方向,必将取代现有的机械转向系统、液压助力转向系统和电控制液压助力转向系统[2]。 相比传统液压动力转向系统,电动助力转向系统具有以下优点: (1)只在转向时电机才提供助力,可以显著降低燃油消耗 传统的液压助力转向系统有发动机带动转向油泵,不管转向或者不转向都要消耗发动机部分动力。而电动助力转向系统只是在转向时才由电机提供助力,不转向时不消耗能量。因此,电动助力转向系统可以降低车辆的燃油消耗。 与液压助力转向系统对比试验表明:在不转向时,电动助力转向可以降低燃油消耗2.5%;在转向时,可以降低5.5%。 (2)转向助力大小可以通过软件调整,能够兼顾低速时的转向轻便性和高速时的操纵稳定性,回正性能好。传统的液压助力转向系统所提供的转向助力大小不能随车速的提高而改变。这样就使得车辆虽然在低速时具有良好的转向轻便性,但是在高速行驶时转向盘太轻,产生转向“发飘”的现象,驾驶员缺少显著的“路感”,降低了高速行驶时的车辆稳定性和驾驶员的安全感。 电动助力转向系统提供的助力大小可以通过软件方便的调整。在低速时,电动助力转向系统可以提供较大的转向助力,提供车辆的转向轻便性;随着车速的提高,电动助力转向系统提供的转向助力可以逐渐减小,转向时驾驶员所需提供的转向力将逐渐增大,这样驾驶员就感受到明显的“路感”,提高了车辆稳定性。

目录 前言 (3) 第一章概述 (7) 1.1 汽车转向系统 (7) 1.2 汽车转向系统的发展历史 (7) 1.3 电动助力转向系统优点 (8) 1.4 电动助力转向系统无功损耗研究的重要性 (9) 1.5电动助力转向系统及发展趋势 (9) 第二章电动助力转向系统结构 (11) 2.1 控制器 (12) 2.2 传感器 (12) 2.3 助力电机 (13) 第三章电动助力转向系统的控制策略及验证 (15) 3.1 电动助力转向系统的控制策略 (15) 3.2电动助力转向系统的控制策略试验验证 (19) 第四章以飞度车为例说明电动助力转向系统工作原理及故障诊断 (24) 4.1 广州本田飞度轿的电动助力转向系统工作原理 (24) 4.2 电动助力转向系统的诊断 (27) 第五章电动助力转向系统无功耗的探讨 (28) 5.1 电动助力转向系统的能耗现状 (28) 5.2电动助力转向系统的能耗途径分 析 (28)

5.3无功损耗指标的研究 (32) 5.4电动助力转向系统节能方法的探讨 (33) 第六章电动助力转向系统得技术发展趋势 (35) 6.1舒适性功能 (35) 6.2 安全功能 (36) 第七章未来的转向系统----线控转向系统 (39) 7.1线控转向系统的结构和工作原理 (39) 7.2.线控转向系统的优点 (40) 7.3 汽车线控转向系统的关键技术 (41) 7.4 线控转向系统可靠性问题 (41) 7.5 汽车线控转向技术的前景展望 (42) 第八章基于线控转向系统技术——对无线转向系设想 (44) 8.1 技术基础 (44) 8.2 现实模型 (44) 第九章结束语 (47) 参考文献 (48) 附件部分 第一部分EPS系统试验设备彩照 (49) 第二部分外语翻译(欲称霸全球的小型汽车公司) (50) 第三部分外语翻译原文 (55)

某款纯电动汽车电动助力转向系统设计开发 0 引言 以某款汽油车型改款纯电动汽车为例,探讨转向系统在纯电动车型上的开发设计。由于汽车动力系统改变,取消了内燃机,同时取消了由内燃机驱动的液压助力泵,因此需要寻找新的结构来实现转向助力功能。对于纯电动车最优选方案是全部采用电气化设备,即选用EPS(Electrical Power Steering System,电动助力转向系统),依靠电机提供辅助扭矩的转向助力。 1 转向系统介绍 电动助力转向系统可选择的方案有3 种:EHPS (Electrically Powered Hydraulic Steering System,电动液压助力转向),C-EPS(Column Type Electrical Power Steering System, 转向轴式电动助力转向),R-EPS(Rack Type Electrical Power Steering System, 齿条式电动助力转向)。3 种方案的优缺点对比见表1。 综合考虑功能实现、成本优化、批量生产等因素,最终在公司现有车型上选择借用C-EPS 方案。C-EPS 是在转向管柱上加装转向助力模块,通过电机达到助力效果。助力模块

包含扭矩和角度传感器、助力电机、减速机构和ECU(Electronic Control Unit ,电子控制单元)。EPS 的工作原理是驾驶员操控转向盘进行转向时,扭矩传感器检测到转向盘的扭矩;车速传感器测出车辆的行驶速度,将这个信号输送到ECU,ECU 根据内置的控制策略,计算出助力力矩,以电流信号形式向电机控制器发出指令;电机输出相应的转向助力扭矩,经过减速机构作用在机械式转向系统上,和驾驶员的操纵力矩一起克服转向阻力矩,实现车辆转向。 2 结构设计 C-EPS 转向系统是基于原车型基础开发,为保证整车布置变化量最小,转向系统硬点不变。由于转向管柱总成集成电子助力模块,导致体积增大,需考虑部件的空间布置。同时,转向管柱总成重量增加,需对其下安装支架进行重新设计,仪表横梁支架的刚性需要相应增大。综合考虑整车通用化及相关部件变更最小化,转向管柱总成的安装形式仍采用原车型的4 点式固定方式,满足强度要求。考虑车辆碰撞法规要求,管柱的溃缩行程需不小于50 mm。 C-EPS 转向传动轴所传递的扭矩相比原车型更大,因此轴的直径增加,外径由Φ22.5 mm 增加至Φ24 mm。由于硬点不变,相位角保持在(19.5±1.5)°,小于设计要求值30 °,有利于转向力矩波动控制在±5%范围内。 采用机械式转向机替换原车液压式齿轮齿条转向机,所以取消液压缸,齿轮室没有油孔,小齿轮无需配置油路,相比原结构简化。机械式齿条直径由Φ24 mm 增加至Φ25 mm,以输出更大扭矩,同时线角传动比增大,改善转向响应。汽油车与电动车的转向部件实物对比见表2。

目录 一、绪论 1.1 前言 (1) 1.2 EPS的特点 (2) 1.3 EPS系统在国内外的应用状况 (3) 二、 EPS的基本构造和工作原理 2.1 EPS系统结构及其工作原理 (4) 2.2 EPS的关键部件 (5) 2.2.1 扭矩传感器 (5) 2.2.2 电动机 (6) 2.2.3 电磁离合器 (6) 2.2.4 减速机构 (7) 2.3 EPS的电流控制 (7) 2.4 助力控制 (8) 2.5 回正控制 (9) 2.6 阻尼控制 (9) 三、EPS系统电机驱动电路的设计 3.1 微控制器的选择 (10) 3.2 硬件电路总体框架 (10) 3.3 电机控制电路设计 (11) 3.3.1 H桥上侧桥MOSFET功率管驱动电路设计 (12) 3.3.2 H桥下侧桥MOSFET功率管驱动电路设计 (13) 3.4蓄电池倍压电源 (14) 3.5电机驱动电路台架试验 (15) 3.6 结论与展望 (16) 四、电动助力转向系统故障自诊断的研究 4.1 故障自诊断的基本原理 (17) 4.2 电动助力转向系统故障自诊断 (17) 4.2.1 系统各组成部件的故障辨识 (17) 4.2.2 转矩传感器故障自诊断 (18) 4.2.3 电机故障自诊断 (20) 4.2.4 车速和发动机转速信号故障自诊断 (21) 4.2.5 电磁离合器故障自诊断 (22) 4.2.6 控制单元电源线路故障自诊断 (22) 4.2.7 控制单元故障自诊断 (23) 4.3 故障代码显示控制及安全防范措施 (23) 4.4 实例分析 (26) 4.5 结束语 (27) 致谢 (27)

本科毕业(设计)论文 (2012届) 题目汽车电动助力转向系统结构及其工作原理分析教学院系机械与交通学院专业车辆工程学生姓名 指导教师 评阅人 2012年6月3日

汽车电动助力转向系统结构及其工作原理分析 摘要:在汽车的发展历程中,转向系统经历了由机械式转向系统发展为液压助力转向系统,电控液压助力转向系统和电动助力转向系统的四个阶段。汽车电动助力转向系统与传统的机械、液压助力转向系统相比具有转向灵敏、能耗低、与环境的兼容性好、成本低等优点。在很多高端车上都装有EPS,因此,开发EPS(Electric Power Steering)具有很大的实际意义和商业价值。电动助力转向系统主要由控制部分、执行部分和程序这三个部分组成,控制部分主要由信号采集电路、单片机和信号发送电路组成。其中单片机是控制部分的核心部件,信号采集电路采集到的转矩和车速信号送单片机处理后,单片机再发出控制信号给信号发送电路,经过驱动电路驱动电机转动。执行部分主要由电机、减速机构和电磁离合器的组成。它起着转向辅助动力的产生,传递和中断的作用。本文详细分析了汽车电动助力转向系统的结构、工作原理、故障维修以及它的发展趋势系统地介绍了汽车电动助力转向系统。从而得出,电动助力转向系统具有操作轻便、省力的优点。 关键词:电动助力转向,单片机,电机控制

Electric power steering system structure and working principle Abstract:In the course of development of the automobile, the steering system has gone through four stages of mechanical steering system, the development of hydraulic power steering system, electronically controlled hydraulic power steering system and electric power steering system. Electric power steering systems and traditional compared to the mechanical, hydraulic power steering system with steering sensitivity, low energy consumption, and environmental compatibility, low cost. In many high-end car is equipped with EPS, and therefore, the development of EPS has great practical significance and commercial value. The electric power steering system by the control part of the operative procedures of these three components, the control part of the signal acquisition circuit, micro-controller and signal transmission circuit. Where the micro-controller is the core component of the control section to send single-chip processing of the torque and speed signals collected by the signal acquisition circuit, micro-controller and then control signals to the signal transmission circuit through the drive circuit drive motor rotation. The executive part of the main motor, reducer, the composition of the bodies and the electromagnetic clutch. It plays a steering auxiliary power generation, transmission and interrupt the role. This paper analyzes the structure of the automotive electric power steering system, the working principle, fault repair, and its development trend of a systematic introduction to the automotive electric power steering system. Thus obtained, the electric power steering system, easy operation, Key words: electric power steering SCM motor control。

目录摘要2 第一章绪论3 1.1汽车转向系统概述3 1.2齿轮齿条式转向器概述9 1.3液压助力转向器概述10 1.4国内外发展情况12 1.5本课题研究的目的和意义12 1.6本文主要研究内容13 第二章汽车主要参数的选择14 2.1汽车主要尺寸的确定14 2.2汽车质量参数的确定16 2.3轮胎的选择17 第三章转向系设计概述18 3.1对转向系的要求18 3.2转向操纵机构18 3.3转向传动机构19 3.4转向器20 3.5转角及最小转弯半径20 第四章.转向系的主要性能参数22 4.1转向系的效率22 4.2传动比变化特性23 4.3转向器传动副的传动间隙△T25 4.4转向盘的总转动圈数26 第五章机械式转向器方案分析及设计26 5.1齿轮齿条式转向器26 5.2其他转向器28 5.3齿轮齿条式转向器布置和结构形式的选择29 5.4数据的确定29 5.5设计计算过程31 5.6齿轮轴的结构设计35 5.7轴承的选择35 5.8转向器的润滑方式和密封类型的选择35 5.动力转向机构设计36 5.1对动力转向机构的要求36 5.2动力转向机构布置方案36 5.3液压式动力转向机构的计算38 5.4动力转向的评价指标43

6. 转向传动机构设计45 6.1转向传动机构原理45 6.2转向传送机构的臂、杆与球销47 6.3转向横拉杆及其端部47 6.4杆件设计结果48 7.结论49 致谢49 摘要 本课题的题目是转向系的设计。以齿轮齿条转向器的设计为中心,一是汽车总体构架参数对汽车转向的影响;二是机械转向器的选择;三是齿轮和齿条的合理匹配,以满足转向器的正确传动比和强度要求;四是动力转向机构设计;五是梯形结构设计。因此本课题在考虑上述要求和因素的基础上研究利用转向盘的旋转带动传动机构的齿轮齿条转向轴转向,通过万向节带动转向齿轮轴旋转,转向齿轮轴与转向齿条啮合,从而促使转向齿条直线运动,实现转向。实现了转向器结构简单紧凑,轴向尺寸短,且零件数目少的优点又能增加助力,从而实现了汽车转向的稳定性和灵敏性。在本文中主要进行了转向器齿轮齿条的设计和对转向齿轮轴的校核,主要方法和理论采用汽车设计的经验参数和大学所学机械设计的课程内容进行设计,其结果满足强度要求,安全可靠。 关键词:转向系;机械型转向器;齿轮齿条;液压式助力转向器 Abstract The title of this topic is the design of steering system. Rack and pinion steering gear to the design as the center, one vehicle parameters on the overall framework of the impact of vehicle steering; Second, the choice of mechanical steering; third rack gear and a reasonable match to meet the correct steering gear ratio and strength requirements; Fourth, power steering mechanism design; Fifth, the structural design of trapezoidal. Therefore, taking into account the above issues and factors that require study, based on the steering wheel rotary drive transmission shaft of the steering rack and pinion steering, through the universal joint drive shaft rotation gear shift, steering rack and steering gear shaft meshing, thereby encouraging steering rack linear motion to achieve steering. Simple structure to achieve the steering tight, short axial dimension, and the number of parts can increase the advantages of less power in order to achieve the vehicle steering stability and sensitivity. In this article a major design steering rack and pinion steering gear shaft and the check, the main methods and theoretical experience in the use of automotive design parameters and the University of mechanical design school curriculum design and the results meet the strength

汽车电动助力转向系统开发项目 简要说明 一、项目概要及背景 研制开发汽车电动助力转向系统(简称EPS)。产品包括转向柱式、齿轮齿条式、小齿轮式三大系列,产品技术水平达到国际先进。项目从xx年10月开始,计划xx年5月完成。xx年开始批量生产,达产后年产汽车电动助力转向系统30万套。 汽车电动转向系统是一种新型助力转向装置,它用电机提供助力,助力大小由电控单元(ECU)控制。它用于汽车转向系统上,可以使汽车转向操作轻便、灵活、可靠,从而获得最佳动力控制,改善转向系统性能,提高安全性;它能节约燃料,有利于环保,是现代汽车发展的高新技术,也是轿车动力转向技术未来发展方向。国外EPS的研究已经有20多年历史,近年来随着电子技术的发展,EPS成为发展最快的高科技汽车零部件产品之一。目前日本、欧洲已迅速推广,预测2010年后,顶级轿车将全部安装EPS,全世界30%新开发车型将安装电动助力转向系统。 For personal use only in study and research; not for commercial use 目前我国EPS研发处于起步阶段,产品技术处于国外20世纪90年代中期水平,技术落后,软硬件依赖进口,只有少数厂家可以进行以组装为主的EPS 生产。国内汽车厂商配套主要依赖于进口。 随着汽车工业的发展,我国到2010年汽车产销量将达到1000万辆以上,

可以安装EPS的轿车、微型面包车、轻型客车、轻型货车年产量超过400万辆。我国汽车转向行业“十一.五”专题发展规划,到2010年电动助力转向装置需求量约为100万套。汽车电动助力转向系统已列入《中国汽车零部件“十一五”专项发展规划》重点发展的产品。 本项目研发的EPS适用于国内大多数中小排量乘用车。 For personal use only in study and research; not for commercial use 二、研制开发的目的和意义 目前国内1.6升以下乘用车的转向系统主要是机械转向。机械转向驾驶员劳动强度大,操控安全性低,容易疲劳,易发安全事故。本产品的应用,可大大提高国内汽车装备水平、安全性和驾驶舒适度。 我国目前是汽车零部件制造大国,但具有核心技术和自主知识产权的产品凤毛麟角,该产品的推出,可大大提高国内汽车转向系统技术水平,提高汽车零部件产品附加值。 通过对产品关键技术和零部件的研究开发,将提升我国汽车整车和零部件企业的自主创新能力,打造民族工业的国际化品牌,提高企业竞争力。 研发成果转化成30万套生产能力,将加速EPS的普及,使我国整车厂摆脱依赖进口,降低整车成本;同时创造就业机会,增加财政收入。 三、国内外相关技术发展概况和趋势 自80年代以来,国外电动助力转向技术经过20多年的发展,已比较成熟。 在电机技术方面,最早采用有刷直流电机,功率相对较小, 2003年开始

电动助力转向系统的设计(初稿) 重庆大学工程硕士学位论文 学生姓名:刁小旭 指导教师:邓兆祥教授 兼职导师:高工 工程领域:车辆工程 重庆大学机械工程学院 二O一一年八月

Research on construction design and comprehensive evaluation about H logistics park in ChongQing. A Thesis Submitted to Chongqing University In Partial Fulfillment of the Requirement for the Degree of Master of Engineering By Wang Chen Supervisor by Prof. Zhu Cai Chao Pluralistic Supervisor by Senior Eng.Mao You Jun Major: M echanical Engineering College of Mechanical Engineering Chongqing University August 2011

重庆大学硕士学位论文中文摘要 摘要 铝护套作为高压电缆生产工艺中的重要环节之一,具有铠装、静电屏蔽、阻水和导通故障电流等多种作用。铝护套的质量对保证电缆的安全运行有着重要的作用,这也是本文写作的动因。 铝护套的生产工艺比较多,大致上可以分为:保护焊连续生产工艺、液压铝棒式连续生产工艺以及铝杆式连续挤压生产工艺。由于铝护套生产工艺属于连续生产的项目,需要从铝杆放线、电缆放线、前后牵引以及挤压成型、冷却轧纹、收线成盘等几大部分。面面俱到的进行项目介绍有一定难度,所以本文重点就铝护套成型的定径模及相关工艺进行介绍。 本文依托某大型电缆企业的双铝杆式铝护套挤压机的调试和产品试制,主要分析了铝护套的生产工艺、模具设计。本文通过对各项工艺参数和模具设计的深入分析,运用模具设计理论及材料的合理选择,行成完整的研究方案。 本文的研究结论和成果对国内铝护套生产,在理论和实践两方面有借鉴意义。 关键词:铝护套,连续挤压,模具

汽车电动助力转向系统机械本体的设计 1 绪论 1.1 汽车转向系统作用及简要介绍 作为汽车的一个重要组成部分, 汽车转向系统是决定汽车主动安全性的关键总成, 如何设计汽车的转向特性, 使汽车具有良好的操纵性能, 始终是各汽车生产厂家和科研机构的重要研究课题。特别是在车辆高速化、驾驶人员非职业化、车流密集化的今天, 针对更多不同水平的驾驶人群, 汽车的操纵设计显得尤为重要。汽车转向系统经历了纯机械式转向系统、液压助力转向系统、电动助力转向系统3 个基本发展阶段。 机械式的转向系统, 由于采用纯粹的机械解决方案, 为了产生足够大的转向扭矩需要使用大直径的转向盘, 这样一来, 占用驾驶室的空间很大, 整个机构显得比较笨拙, 驾驶员负担较重, 特别是重型汽车由于转向阻力较大,单纯靠驾驶员的转向力很难实现转向, 这就大大限制了其使用范围。但因结构简单、工作可靠、造价低廉, 目前在一部分转向操纵力不大、对操控性能要求不高的微型轿车、农用车上仍有使用。 1953 年通用汽车公司首次使用了液压助力转向系统, 此后该技术迅速发展, 使得动力转向系统在体积、功率消耗和价格等方面都取得了很大的进步。80 年代后期, 又出现了变减速比的液压动力转向系统。在接下来的数年内, 动力转向系统的技术革新差不多都是基于液压转向系统, 比较有代表性的是变流量泵液压动力转向系统( Variable Displacement Power Steering Pump) 和电动液压助力转向( Electric Hydraulic PowerSteering, 简称EHPS) 系统。变流量泵助力转向系统在汽车处于比较高的行驶速度或者不需要转向的情况下, 泵的流量会相应地减少, 从而有利于减少不必要的功耗。电动液压转向系统采用电动机驱动转向泵, 由于电机的转速可调, 可以即时关闭, 所以也能够起到降低功耗的功效。液压助力转向系统使驾驶室变得宽敞, 布置更方便, 降低了转向操纵力, 也使转向系统更为灵敏。由于该类转向系统技术成熟、能提供大的转向操纵助力, 目前在部分乘用车、大部分商用车特别是重型车辆上广泛应用。 但是液压助力转向系统在系统布置、安装、密封性、操纵灵敏度、能量消耗、磨损与噪声等方面存在不足。 电动助力系统EPS 在日本最先获得实际应用, 1988 年日本铃木公司首次开发出一种全新的电子控制式电动助力转向系统, 并装在其生产的Cervo 车上, 随后又配备在Alto 上。此后, 电动助力转向技术得到迅速发展, 其应用范围已经从微型轿车向大型轿车和客车方向发展。日本的大发汽车公司、三菱汽车公司、本田汽车公司, 美国的Delphi公司, 英

第37卷第1期吉林大学学报(工学版 Vol. 37No. 12007年1月 Journal of Jilin University (Engineering and Technology Edition J an. 2007 收稿日期:2006203216. 基金项目:北京市科学技术委员会项目(D0305002040111 . 作者简介:施国标(1972 , 男, 讲师, 博士. 研究方向:车辆系统动力学与电子控制. E 2mail :sgb@https://www.doczj.com/doc/bb9156031.html,. cn 电动助力转向系统的建模与仿真技术 施国标1, 申荣卫1,2, 林逸1 (1. 北京理工大学机械与车辆工程学院, 北京100081; 2. 邢台职业技术学院汽车系, 河北邢台054035 摘要:概述了电动助力转向系统(EPS 的结构和工作原理, 并介绍了电动助力转向系统助力 特性的设计方法。在分析了电动助力转向系统各组成部分数学模型的基础上, Simulink 的电动助力转向系统仿真模型。采用了PID 流进行闭环跟踪控制。仿真结果表明:间的矛盾, 同时, 。关键词:; ; :167125497(2007 0120031206 Modeling and simulation of electric pow er steering system Shi Guo 2biao 1, Shen Rong 2wei 1,2, Lin Y i 1 (1. School of

Mechanical and V ehicle Engineering , B ei j ing I nstitute of Technolog y , B ei j ing 100081China; 2. De partment of A utomobile , X ingtai V ocational and Technical College , X ingtai 054035, China Abstract :The st ruct ure and working p rinciple of t he elect ric power steering (EPS system were summarized and t he design met hod of t he assistance characteristic of t he EPS system was int roduced. From t he analysis of t he mat hematical models of t he component modules of t he EPS system a simulation model based on Simulink was built. The clo se 2loop cont rol st rategies of PID and PWM were adopted to cont rol t he target current of t he motor of t he EPS system. The simulation result s show t hat t he designed assistance characteristic alleviates t he contradiction between t he steering agility and t he road feel , and t he act ual current of t he motor follows p recisely t he target current , proving t he validity of t he cont rol st rategy. K ey w ords :vehicle engineering ; elect ric power steering (EPS ; assistance characteristic ; modeling ; simulation 电动助力转向系统的开发一般包括系统总体设计、建模仿真、试验台试验、实车试验、性能优化等环节[1]。其中, 建模仿真的任务主要是用数学分析的方法建立电动助力转向系统各组成部分的数学模型, 然后利用仿真软件建立整个系统的仿真模型。通过仿真分析, 可以初步完成系统的设计, 减少开发成本, 加快开发进程。作者开发了基 于Simulink 的电动助力转向仿真模型, 为便于仿真, 引入了驾驶员模型模拟驾驶员的操作。利用该模型可进行电动助力转向系统的稳定性分析、助力特性研究以及控制策略的验证等重要工作, 初步完成电动助力转向系统的匹配设计和基本控制参数的标定, 为以后控制器的开发、试验台试验和实车试验打下基础 。

汽车电动助力转向系统的设计 第1章绪论 1.1 汽车转向系统简介 汽车转向系是用来保持或者改变汽车行驶方向的机构,在汽车转向行驶时,保证各转向轮之间有协调的转角关系。它由转向操纵机构、转向器和转向传动机构组成。 转向系统作为汽车的一个重要组成部分,其性能的好坏将直接影响到汽车的转向特性、稳定性、和行驶安全性。目前汽车转向技术主要有七大类:手动转向技术()、液压助力转向技术()、电控液压助力转向技术()、电动助力转向技术()、四轮转向技术(4)、主动前轮转向技术()和线控转向技术()。转向系统市场上以、、应用为主。电动助力转向具有节约燃料、有利于环境、可变力转向、易实现产品模块化等优点,是一项紧扣当今汽车发展主题的新技术,他是目前国内转向技术的研究热点。 1.1.1 转向系的设计要求 (1) 汽车转弯行驶时,全部车轮应绕瞬时转向中心旋转,任何车轮不应有侧 滑。不满足这项要求会加速轮胎磨损,并降低汽车的行驶稳定性。 (2) 汽车转型行驶后,在驾驶员松开转向盘的条件下,转向轮能自动返回到 直线行驶位置,并稳定行驶。 (3) 汽车在任何行驶状态下,转向轮都不得产生共振,转向盘没有摆动。 (4) 转向传动机构和悬架导向装置共同工作时,由于运动不协调使车轮产生 的摆动应最小。 (5) 保证汽车有较高的机动性,具有迅速和小转弯行驶能力。 (6) 操纵轻便。 (7) 转向轮碰撞到障碍物以后,传给转向盘的反冲力要尽可能小。 (8) 转向器和转向传动机构的球头处,有消除因磨损而产生间隙的调整机构。 (9) 在车祸中,当转向轴和转向盘由于车架或车身变形而共同后移时,转向 系应有能使驾驶员免遭或减轻伤害的防伤装置。 (10) 进行运动校核,保证转向轮与转向盘转动方向一致。 1 / 1

第一章绪论 电动助力转向系统(Electric Power Steering,缩写EPS)是一种直接依靠电机提供辅助扭矩的动力转向系统,EPS主要由扭矩传感器、车速传感器、电动机、减速机构和电子控制单元(ECU)等组成。它是近代各种先进汽车上所必备的系统之一。 1.1电动助力转向的发展 从最初的机械式转向系统(Manual Steering,简称MS)发展为液压助力转向系统(Hydraulic Power Steering,简称HPS),然后又出现了电控液压助力转向系统(Electro Hydraulic Power Steering,简称EHPS)和电动助力转向系统(Electric Power Steering,简称EPS)。 装配机械式转向系统的汽车,在泊车和低速行驶时驾驶员的转向操纵负担过于沉重,为了解决这个问题,美国GM公司在20世纪50年代率先在轿车上采用了液压助力转向系统。但是,液压助力转向系统无法兼顾车辆低速时的转向轻便性和高速时的转向稳定性,因此在1983年日本Koyo公司推出了具备车速感应功能的电控液压助力转向系统。这种新型的转向系统可以随着车速的升高提供逐渐减小的转向助力,但是结构复杂、造价较高,而且无法克服液压系统自身所具有的许多缺点,是一种介于液压助力转向和电动助力转向之间的过渡产品。到了1988年,日本Suzuki公司首先在小型轿车Cervo上配备了Koyo公司研发的转向柱助力式电动助力转向系统;1990年,日本Honda公司也在运动型轿车NSX上采用了自主研发的齿条助力式电动助力转向系统,从此揭开了电动助力转向在汽车上应用的历史。

1.2 电动助力转向的分类: 机械液压助力 机械液压助力是我们最常见的一种助力方式,它诞生于1902年,由英国人Frederick W. Lanchester发明,而最早的商品化应用则推迟到了半个世纪之后,1951年克莱斯勒把成熟的液压转向助力系统应用在了Imperial车系上。由于技术成熟可靠,而且成本低廉,得以被广泛普及。 机械液压助力系统的主要组成部分有液压泵、油管、压力流体控制阀、V型传动皮带、储油罐等等。这种助力方式是将一部分发动机动力输出转化成液压泵压力,对转向系统施加辅助作用力,从而使轮胎转向。电子液压助力 由于机械液压助力需要大幅消耗发动机动力,所以人们在机械液压助力的基础上进行改进,开发出了更节省能耗的电子液压助力转向系统。这套系统的转向油泵不再由发动机直接驱动,而是由电动机来驱动,并且在之前的基础上加装了电控系统,使得转向辅助力的大小不光与转向角度有关,还与车速相关。机械结构上增加了液压反应装置和液流分配阀,新增的电控系统包括车速传感器、电磁阀、转向ECU等。电动助力 EPS就是英文Electric Power Steering的缩写,即电动助力转向系统。电动助力转向系统是汽车转向系统的发展方向。该系统由电动助力机直接提供转向助力,省去了液压动力转向系统所必需的动力转向油泵、软管、液压油、传送带和装于发动机上的皮带轮,既节省能量,又