桥式行车防摇摆控制系统

Antisway Control System for Overhead Crane

李少彬

(瑞钢钢板中国有限公司SSAB APAC,昆山)

摘要:行车在运行过程中总是不可避免地造成吊物的摇摆,通常需要非常熟练的行车操作工手动操作控制吊物的摇摆,这也是目前最为常用的做法。吊物的摇摆会加速机械磨损,增长吊物的转运时间,甚至造成安全事故。因此多种防摇摆控制策略已经开发多年,防摇摆控制可以自动消除吊物在运行过程中产生的摇摆,可以更快地完成吊物的转运,特别是带有定位功能的自动化行车,防摇摆系统可以使行车的操作变得更高效、更安全。关键词:防摇摆、高效、安全

Abstract: When operating a crane, a state of sway is more natural than a state of equilibrium. A skilled crane operator will eliminate sway manually, and by far this is still the most common solution to the antisway problem. The sway will shorter the mechanical life of the crane and increase the transport time. Even cause safety accident. Antisway strategies of different kinds have been devised for many years. An antisway system may often do the job faster, especially if the antisway is combined with automatic positioning. Key Words: Antisway、Efficient、Safety

一、防摇摆理论

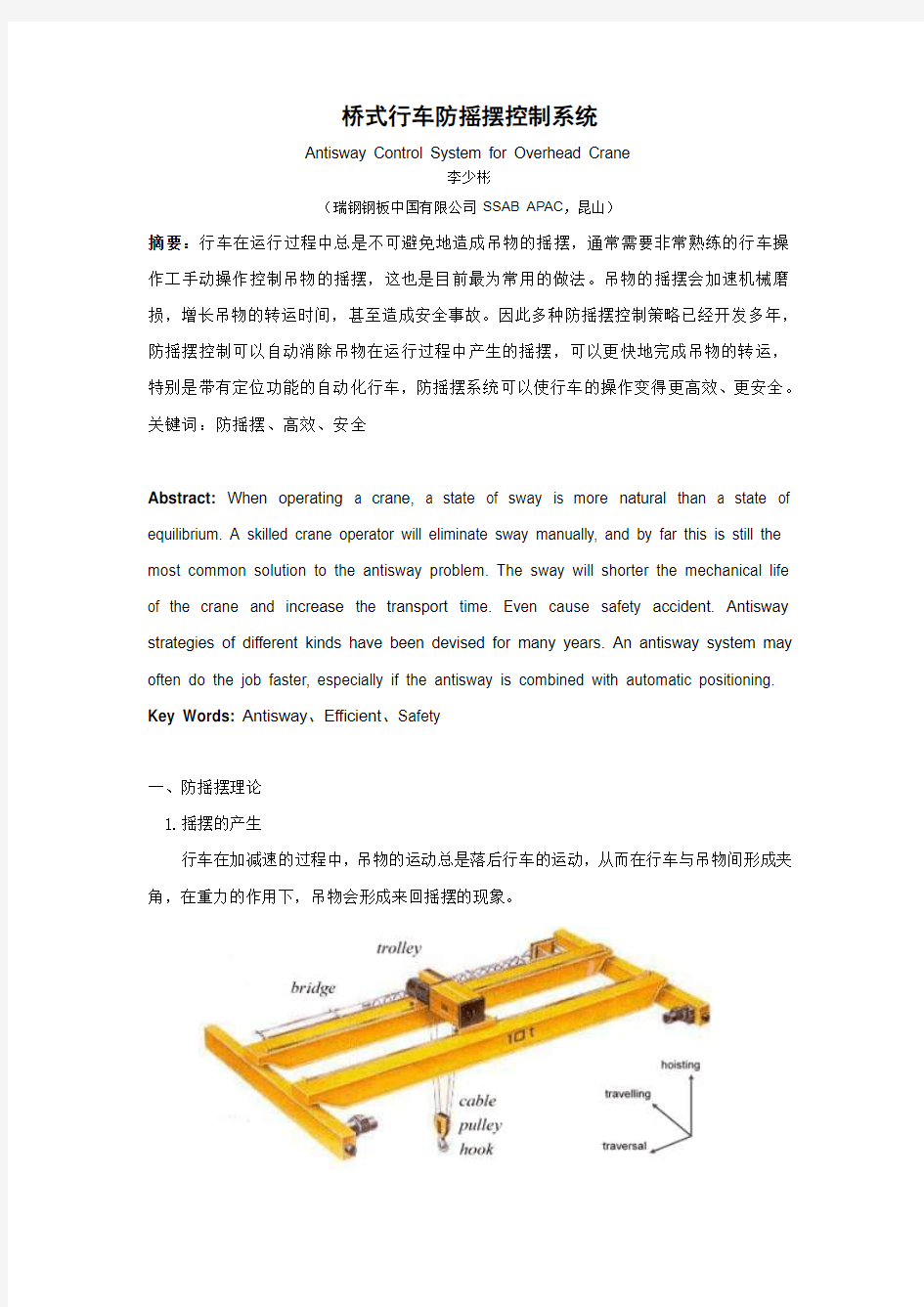

1.摇摆的产生

行车在加减速的过程中,吊物的运动总是落后行车的运动,从而在行车与吊物间形成夹角,在重力的作用下,吊物会形成来回摇摆的现象。

2. 摆动周期

著名物理学家伽利略在比萨大学读书时,对摆动规律的探究,是他第一个重要的科学发现。有一次他发现教堂上的吊灯因为风吹而不停地摆动。尽管吊灯的摆动幅度越来越小,但每一次摆动的时间似乎相等。

通过进一步的观察,伽利略发现:不论摆动的幅度大些还是小些,完成一次摆动的时间(即摆动周期)是一样的。这在物理学中叫做“摆的等时性原理”。各种机械摆钟都是根据这个原理制作的。

后来,伽利略又把不同质量的铁块系在绳端作摆锤进行实验。他发现,只要用同一条摆绳,摆动周期并不随摆锤质量的影响。随后,伽利略用相同的摆锤,用不同的绳长做实验,最后得出结论:摆绳越长,往复摆动一次的时间(即摆动周期)就越长。

公式:T=2π√(l/g)

.

3. 防摇摆方法

行车防摇摆方法主要有机械防摇摆、电气控制防摇摆。机械防摇摆需要增加机械设备造成行车自重增加且造价昂贵,因此很少采用。电气控制防摇摆分闭环控制和开环控制,闭环控制需要有摆角测量装置,配合控制算法实现。开环控制无需角度测量装置,通过控制算法即可实现对行车的防摇摆控制,因此也是目前使用最广泛的防摇摆方法。开环防摇摆的控制算法有好几种,本控制系统采用最为常用的一种控制方法,双脉冲前馈控制算法。

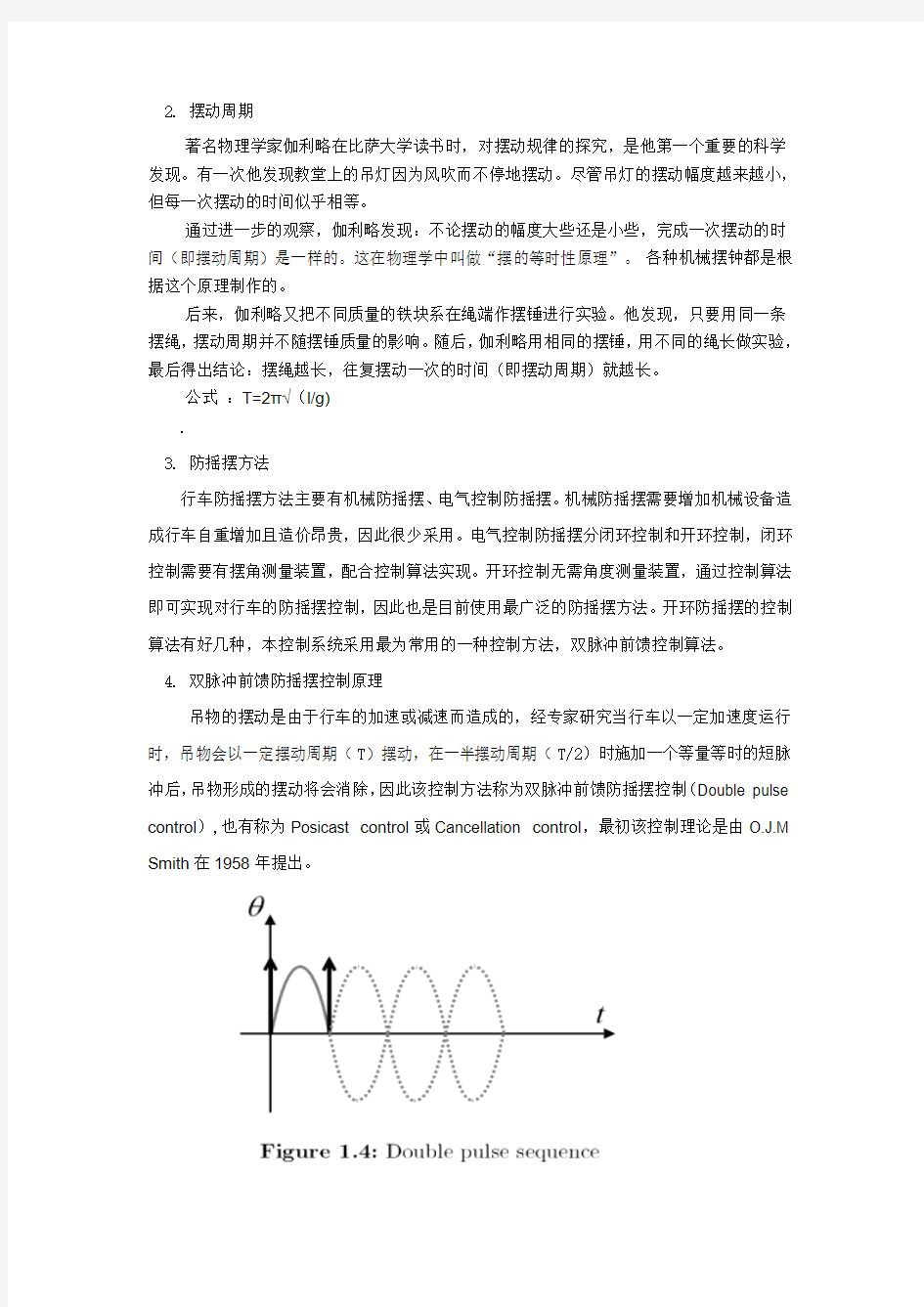

4. 双脉冲前馈防摇摆控制原理

吊物的摆动是由于行车的加速或减速而造成的,经专家研究当行车以一定加速度运行时,吊物会以一定摆动周期(T)摆动,在一半摆动周期(T/2)时施加一个等量等时的短脉冲后,吊物形成的摆动将会消除,因此该控制方法称为双脉冲前馈防摇摆控制(Double pulse control),也有称为Posicast control或Cancellation control,最初该控制理论是由O.J.M Smith在1958年提出。

二、防摇摆控制系统组成

防摇摆控制系统的核心为基于X86架构的工控机或ARM架构的其它嵌入式控制器,采用开源控制系统平台Proview。Proview支持高级语言编程(C/C++/JAVA),可将复杂的控制算法通过高级语言编程并连结到Proview系统平台,甚至可以将其直接写入Proview 软件的源代码,成为软件标准功能。Proview系统支持多种通信模式,可通过以太网使用TCP/UDP或Modbus TCP/Profinet等协议和其它控制系统通信,同时支持Profibus/Modbus RTU等现场总线协议。因此该防摇摆控制器可以用于支持网络的PLC控制器的自动化行车,也可以用于简易的手动行车改造。

1. 自动化行车防摇摆

行车主要配置:支持标准以太网或Modbus TCP的PLC(西门子CPU315-2 PN/DP),带Profibus DP通信口的变频器,X86架构的工控机。行车的控制主要由PLC来完成,PLC 可通过主钩变频器获取吊物的高度信息,同时从操作者或上位机得到大车和小车的运行速度命令,PLC将获取的摆长、大车速度和小车速度通过以太网(UDP/IP协议)传送到防摇摆控制器(运行于Linux操作平台的X86工控机),防摇摆控制器获取双脉冲前馈防摇摆模型的参数后,经过运算将大车和小车的输出速度通过以太网回传至PLC,PLC通过Profibus 将速度输出传输到大车变频器和小车变频器,实现防摇摆控制。

2. 简易手动行车防摇摆

行车主要配置:带串口支持Modbus RTU,具备0-10V模拟量输出的小型PLC(西门子200PLC或其它小型PLC),支持模拟量输入的变频器,微型控制器(树莓派B+)。PLC 主要用于采集主钩增量型编码器的脉冲数,大车、小车运行等指令,通过Modbus RTU将采集到的信息传输到防摇摆控制器(树莓派),防摇摆控制器将运算的大小车速度输出通过模拟量输出0-10V到变频器,实现防摇摆控制。

2.1 使用硬件

2.1.1防摇摆控制器――树莓派B+

Raspberry Pi 型号B+ 是信用卡大小的计算机板,当添加了键盘、鼠标、显示屏、电源和已安装OS 的MicroSD 卡时,可以启动和运行。它是基于微型ARM 的PC,可运行许多通常需要台式PC 的应用,如电子表格、文字处理和游戏。它还可播放高清视频。与较早型号相比,除其他改进之外,型号B+ 均具有低功耗、更佳的音频性能和40 引脚GPIO 连接器。Raspberry Pi 是开源产品,设计为可得到基于互联网的用户论坛支持。有关入门信息,请参见官方网站:https://www.doczj.com/doc/ba13088989.html,/。

2.1.2PLC

普中科技PLC,型号PZ-36MT-3DA。20点输入,16点输出,3路模拟量输出,内置2组AB相正交编码器计数,标配8.5KHz。通信接口RS232C、RS485、SPI_MS,支持Modbus RTU通信。

2.2 软件环境

2.2.1 普中PLC编程软件hwStart,可至普中科技官网下载https://www.doczj.com/doc/ba13088989.html,

2.2.2 树莓派B+操作系统RASPBIAN,可至树莓派官网下载https://www.doczj.com/doc/ba13088989.html,/

2.2.3开源过程控制软件Proview,可至Proview网址下载www.proview.se,软件包括

开发包pwr52_5.2.1-1_i386.deb),树莓派开发包pwrrpi52_5.2.1-1I386.deb,这两个开发包需要安装在一台基于Linux系统的PC上,目前支持Debian和Ubuntu发行版,其它发行版需要pwrsrc包,使用Proview源码安装。

树莓派实时运行包pwrrt_5.2.1-1_armhf.deb,该包直接安装在树莓派上,用于运行Proview的实时环境。

2.3 基于简易行车防摇摆控制方案的实施

2.3.1 PLC侧

(1)I/O配置

数值量输入端:X00(主钩上限位),X01(低速选择未使用),X02(高速选择),X03(大车运行),X04(小车运行),X05/X06/X07(摆长补偿长度),X10(主钩运行),X20/X21(主钩编码器AB相)

数字量输出端:Y00(Modbus通信错误),Y01(编码器错误)

模拟量输出端:DA1(大车输出速度),DA2(小车输出速度)

(2)MODBUS RTU通信地址对照表

(3)PLC程序控制逻辑

PLC主要作为防摇摆控制的执行端,采集防摇摆控制器树莓派所需的输入参数,并获取树莓派防摇摆模型运算的输出速度,通过模拟量输出端口DA1和DA2输出0-10VDC电压分别

送至行车大车和小车的变频器模拟量输入,从而控制行车的大小车的运行速度,达到防摇摆的目的。

防摇摆控制模型主要输入参数摆长L,通过PLC的X20,X21端口收集主钩编码器计数值,树莓派将通过MODBUS RTU获取该计数值,换算成主钩摆长。X00主钩上限位用来校准编码器计数值,到达上限位,编码器计数值将清零,同时X00还用于复位编码器错误,如果编码器产生错误,计算的主钩摆长将会是错误的值,错误的摆长将会使防摇摆模型运算出错误的速度输出,造成吊物摇摆无法控制,因此,当编码器产生错误时,行车只能在无防摇摆模式下人工操作控制摇摆,只有编码器故障解除后,通过主钩上限位X00校准后才允许运行在防摇摆模式下。当主钩上升或下降X10激活,超过2秒后PLC读取的编码器计数值未增加或者减少,可判断编码器读数出错,PLC禁止运行在防摇摆模式,同时Y02编码器错误输出,提醒操作人员,编码器错误,操作人员只能切换到无防摇摆模式才能继续操作行车。

行车高低速运行,X01低速运行(未使用),X02高速运行,X02激活时,行车以100%高速运行,X02未激活时,行车以50%低速运行。

大小车运行指令X03/X04,用于启动大小车速度的输出,X03未激活时,大车速度输出DA1输出电压为0VDC,X03激活时,根据行车高低速状态输出10VDC或5VDC(无防摇摆模式),或根据防摇摆控制器运算的速度输出相应的电压(防摇摆模式)。

摆长补偿X05/X06/X07,选择开关用于激活防摇摆模式和摆长补偿。

Modbus通信故障报警Y00,PLC与防摇摆控制器通信发生中断后,PLC无法正确获取防摇摆控制器运算出的速度输出,造成输出速度错误,无法控制吊物摇摆,因此当通信故障时,停止行车的运行并发出通信故障报警,提醒操作者,此时只能切换到无防摇摆模式下运行。

2.3.2 树莓派侧

树莓派作为防摇摆控制系统的核心,采集PLC的信号,经过防摇摆模型运算后传送至PLC,通过PLC实现行车的防摇摆控制。树莓派的操作系统为基于Debian Wheezy的专用系统,控制软件为开源的Proview,使用Modbus RTU协议采集PLC信息,树莓派作为客户端,PLC作为服务器,树莓派通过USB转RS232C接口连接PLC的通信口,实现基于RS232C的Modbus RTU通信。

(1)Proview与PLC的Modbus RTU通信的实现

在Nodes下插入Modbus_RTU_Master对象,根据PLC的端口设置参数设置相应的端口参数。

对应的PLC端口参数设置如下:

在Modbus_RTU_Master下插入Modbus_RTU_Slave对象。

在Modbus_RTU_Slave下插入需要的Modbus_RTU_Module,使用Modbus相应的功能码读取PLC的寄存器值。

在Modbus_RTU_Module插入相应的Channels对象读取PLC相应的寄存器值。

(2)Proview程序控制逻辑

Proview侧主要是使用防摇摆控制功能运算出相应的速度输出通过Modbus RTU传送至PLC。Proview系统自带防摇摆控制功能Ssab_AntiSway,该功能块实现双脉冲前馈防摇摆控制功能。

吊物摆长L的计算:L=L1+L2+L3(单位M),L1为编码器获取的数值运算的长度,L2为从选择开关选择的补偿长度,L3为预设长度。L对应Proview的变量为RTU-PLength,L1对应为变量RTU-Length,L2对应变量为RTU-Correction,L3对应变量为RTU-PAR-Offset。在现场实际调试计算摆长长度时,有3个参数可以在实时系统里直接调整,计算出正确的摆长长度。主钩上升至上限位后,编码器数值清零,L1为0M,实际上吊物仍然有一定的摆长,需要用Offset参数L3去调整。

(L2)

测量长度L2的计算需要用到2个参数RTU-PAR-Factor(主钩旋转一圈吊物上升或下降的高度,单位为m,预置为2m/圈,根据实际情况调整),RTU-PAR-Encoder(主钩旋转编码器的脉冲数,预置为1024/圈,根据实际情况调整)。参数设置后,程序则可算出编码器测量长度。

钟摆长度的确定,在无吊物的情况下使用无防摇摆模式开动行车,吊钩会形成来回摆动,使用计时器记录10次来回摇摆的时间,求平均值。比如10次的总时间为40秒,则摆动周期为4秒,根据T=2π√(l/g) 可求得摆长L=3.98米。假如编码器测得的长度为2.5米,那么偏移长度参数Offset为1.48米(L3=L-L1-L2=3.98-2.5-0=1.48)。

除了钟摆长度外,防摇摆模型还需要给定速度,目前使用高低速两种速度,低速为全速的50%,高速为100%,高低速参数设定为RTU-PAR-HighSp和RTU-PAR-LowSp,由于防摇摆模型速度设定单位为m/s,所以高低速需要转换成m/s,因此需要设定大车和小车全速的速度,这两个参数分别为RTU-PAR-BRFullSp和RTU-PAR-TRFullSp,根据行车的实际运行速度设定,程序将自动将百分比的速度转换为实际运行速度。

2.4 防摇摆控制系统的使用

2.4.1 防摇摆控制器的连接及HMI使用

防摇摆控制器树莓派为微型PC,可外接鼠标键盘及显示器,打开HMI画面,对防摇摆系统进行监控及调整。另外也可以通过远程桌面连接树莓派,进行监控调整,无需鼠标键盘及显示器,对于现场调试更为方便。以下介绍通过远程桌面连接的方法:可以使用网线直接连接笔记本和树莓派,双方都设置为固定IP地址,同一网段,在现在进行监控及调试,也可以通过网络进行远程调试。

点击Connect按钮连接,连接树莓派,输入用户名和密码登录,进入桌面环境。

双击HMI图标即可打开Proview操作窗口,输入用户名和密码登录后即可对HMI进行操作。

点击操作窗口右上方的Antisway按钮即可打开防摇摆系统的HMI画面。

防摇摆HMI主窗口包含了行车防摇摆的主要信息:大小车、主钩是否运行,行车选择高速或低速运行,大小车速度输入设定,大小车防摇摆速度输出,钟摆长度,编码器测量长度,吊物补偿长度,摆动周期,防摇摆控制器是否激活信息。防摇摆控制模型信息可点击AntiSwayBR按钮查看大车防摇摆状态,AntiSwayTR按钮查看小车防摇摆状态。

2.4.2 Proview导航器Xtt的使用

点击操作窗口工具栏的图标打开Xtt导航器,可实时对RTU-PAR里面的变量进行设定,调试行车的防摇摆系统。

防摇摆模型的调整主要为根据行车的实际情况调节模型的速度输入上限及加速度参数,模型给定速度输入上限只要高于行车实际给定输入即可,最好略高约实际最高速度给定,对应参数为umax[0]和umax[1],路径为RTU-AntiSway-W-AntiswayBR-umax-umax[0]/umax[1]。

对防摇摆效果影响最主要的参数为加速度,双脉冲防摇摆原理即通过两个短脉冲的加速度相互抵消造成的摇摆现象,如果给定速度一定,加速度过高或过低,都会造成防摇摆效果不理想,因此调整合适的加速度对防摇摆控制模型尤为重要。模型加速度参数为amax[0]和amax[1],路径为RTU-AntiSway-W-AntiswayBR-umax-amax[0]/amax[1]。小车的调整与大车调整方法一样,调整AntiswayTR中的umax[0]/[1]和amax[0]/[1]。

行车防摇摆控制系统调试至满意效果后,根据实时系统调整的参数,在开发站中修改调整的参数与实时系统一致,重新编译并发布至实时系统,在实时系统重新安装更新的运行包,重新启动软件或重新启动树莓派后,新的运行包生效,防摇摆控制系统运行在调整后的效果。如果不更新运行包,防摇摆控制系统一旦重启,修改调整的参数将恢复成原始参数,实时系统的参数调整只是用于临时调整,需要永久调整必须到开发站修改并生成新的运行包,实时系统安装重启后生效。

三、项目运行

四、应用体会

五、参考文献

自动控制综合设计 ——无人驾驶汽车计算机控制系统 指导老师: 学校: :

目录 一设计的目的及意义 二智能无人驾驶汽车计算机控制系统背景知识三系统的控制对象 四系统总体方案及思路 1系统总体结构 2控制机构与执行机构 3控制规律 4系统各模块的主要功能 5系统的开发平台 6系统的主要特色 五具体设计 1系统的硬件设计 2系统的软件设计 六系统设计总结及心得体会

一设计目的及意义 随着社会的快速发展,汽车已经进入千家万户。汽车的普及造成了交通供需矛盾的日益严重,道路交通安全形势日趋恶化,造成交通事故频发,但专家往往在分析交通事故的时候,会更加侧重于人与道路的因素,而对车辆性能的提高并不十分关注。如果存在一种高性能的汽车,它可以自动发现前方障碍物,自动导航引路,甚至自动驾驶,那将会使道路安全性能得到极大提高与改善。本系统即为实现这样一种高性能汽车而设计。 二智能无人驾驶汽车计算机控制系统背景知识 智能无人驾驶汽车是一个集环境感知、规划决策、多等级辅助驾驶等功能于一体的综合系统,它集中运用了计算机、现代传感、信息融合、通讯、人工智能及自动控制等技术,是典型的高新技术综合体。目前对智能汽车的研究主要致力于提高汽车的安全性、舒适性,以及提供优良的人车交互界面。近年来,智能车辆已经成为世界车辆工程领域研究的热点和汽车工业增长的新动力,很多发达国家都将其纳入到各自重点发展的智能交通系统当中。 通过对车辆智能化技术的研究与开发,可以提高车辆的控制与驾驶水平,保障车辆行驶的安全通畅、高效。对智能化的车辆控制系统的不断研究完善,相当于延伸扩展了驾驶员的控制、视觉和感官功能,能极促进道路交通的安全性。智能车辆的主要特点是以技术弥补人为因素的缺陷,使得即便在很复杂的道路情况下,也能自动地操纵和驾驶车辆绕开障碍物,沿着预定的道路轨迹行驶。 三系统的控制对象 (1)系统中心控制部件(单片机)可靠性高,抗干扰能力强,工作频率最高可达到25MHz,能保障系统的实时性。 (2)系统在软硬件方面均应采用抗干扰技术,包括光电隔离技术、电磁兼容性分析、数字滤波技术等。 (3)系统具有电源实时监控、欠压状态自动断电功能。 (4)系统具有故障自诊断功能。

桥式行车防摇摆控制系统 Antisway Control System for Overhead Crane 李少彬 (瑞钢钢板中国有限公司SSAB APAC,昆山) 摘要:行车在运行过程中总是不可避免地造成吊物的摇摆,通常需要非常熟练的行车操作工手动操作控制吊物的摇摆,这也是目前最为常用的做法。吊物的摇摆会加速机械磨损,增长吊物的转运时间,甚至造成安全事故。因此多种防摇摆控制策略已经开发多年,防摇摆控制可以自动消除吊物在运行过程中产生的摇摆,可以更快地完成吊物的转运,特别是带有定位功能的自动化行车,防摇摆系统可以使行车的操作变得更高效、更安全。关键词:防摇摆、高效、安全 Abstract: When operating a crane, a state of sway is more natural than a state of equilibrium. A skilled crane operator will eliminate sway manually, and by far this is still the most common solution to the antisway problem. The sway will shorter the mechanical life of the crane and increase the transport time. Even cause safety accident. Antisway strategies of different kinds have been devised for many years. An antisway system may often do the job faster, especially if the antisway is combined with automatic positioning. Key Words: Antisway、Efficient、Safety 一、防摇摆理论 1.摇摆的产生 行车在加减速的过程中,吊物的运动总是落后行车的运动,从而在行车与吊物间形成夹角,在重力的作用下,吊物会形成来回摇摆的现象。

4.1控制系统的各状况分析 1.一键启动,车门解锁; 2.进人;由车门传感器检测:车门开启 →进人动作→车门关闭→车门锁死 3.设置路径;由语音提示,根据情况分析最优路径,最短距离,最短时间; 4.开始旅行 (1)判断蓄电池能否正常行驶 当SOC (剩余电量)≥0.4 将由蓄电池启动; 当SOC (剩余电量)≤0.4全程发动机驱动; (2)平地行驶 ①首先蓄电池驱动,然后由车速传感器和扭矩传感器检测分析是否满足下列任 意条件 Tre (汽车需求转矩 ) V (行驶速度) 满足则启动点火装置→发动机启动; ②此时由发动机驱动,后由车速传感器和扭矩传感器检测分析是否 满足下 列所有条件 Tm 满足则关闭发动机,由蓄电池驱动; ③制动 由加速度传感器和节气门位置传感器 (3) 爬坡 ①用坡度传感器检测坡度,同时满足下列时 α≤10% Tre≤Tm

α(坡度) 由蓄电池驱动 ②用坡度传感器检测坡度,满足下列任一项时 Tre≥Tm 发动机启动; ③爬坡制动时 车速传感器和加速度传感器检测车轮的旋转方向当旋转方向与实际方向相反紧 急制动 同时启动电动机发电机; (4)泥泞及高低不平路段 根据转矩传感器检测数据,启动发动机; (5)大风及恶劣天气行驶时 根据转矩传感器检测数据,启动发动机; 5.到达目的地旅行结束 电动机缓慢驱动汽车制动,解锁车门; 4.2控制系统的各个流程图 1.由SOC电量判断启动方式

2.由需求转矩和速度判断工作模式 (1).若由发动机驱动 (2)若由蓄电池驱动 4.0>soc

3制动工况 1)若由蓄电池驱动时发生制动时由加速度传感器和节气门位置传感器 2)若由发动机驱动时发生制动时由加速度传感器和节气门位置传感器 4.0>soc h km V /40<4 .0>soc h km V /40<

自动驾驶汽车硬件系统概述 自动驾驶汽车的硬件架构、传感器、线控等硬件系统 如果说人工智能技术将是自动驾驶汽车的大脑,那么硬件系统就是它的神经与四肢。从自动驾驶汽车周边环境信息的采集、传导、处理、反应再到各种复杂情景的解析,硬件系统的构造与升级对于自动驾驶汽车至关重要。 自动驾驶汽车硬件系统概述 从五个方面为大家做自动驾驶汽车硬件系统概述的内容分享,希望大家可以通过我的分享,对硬件系统的基础有个全面的了解: 一、自动驾驶系统的硬件架构 二、自动驾驶的传感器 三、自动驾驶传感器的产品定义 四、自动驾驶的大脑 五、自动驾驶汽车的线控系统

自动驾驶事故分析 根据美国国家运输安全委员会的调查报告,当时涉事Uber汽车——一辆沃尔沃SUV系统上的传感器在撞击发生6s前就检测到了受害者,而且在事故发生前1.3秒,原车自动驾驶系统确定有必要采取紧急刹车,此时车辆处于计算机控制下时,原车的紧急刹车功能无法启用。于是刹车的责任由司机负责,但司机在事故发生前0.5s低头观看视频未能抬头看路。 从事故视频和后续调查报告可以看出,事故的主要原因是车辆不在环和司机不在环造成的。Uber在改造原车加装自动驾驶系统时,将原车自带的AEB功能执行部分截断造成原车ADAS功能失效。自动驾驶系统感知到受害者确定要执行应急制动时,并没有声音或图像警报,此时司机正低头看手机也没有及时接管刹车。

目前绝大多数自动驾驶研发车都是改装车辆,相关传感器加装到车顶,改变车辆的动力学模型;改装车辆的刹车和转向系统,也缺乏不同的工况和两冬一夏的测试。图中Uber研发用车是SUV车型自身重心就较高,车顶加装的设备进一步造成重心上移,在避让转向的过程中转向过急过度,发生碰撞时都会比原车更容易侧翻。 自动驾驶研发仿真测试流程 所以在自动驾驶中,安全是自动驾驶技术开发的第一天条。为了降低和避免实际道路测试中的风险,在实际道路测试前要做好充分的仿真、台架、封闭场地的测试验证。 软件在环(Software in loop),通过软件仿真来构建自动驾驶所需的各类场景,复现真实世界道路交通环境,从而进行自动驾驶技术的开发测试工作。软件在环效率取决于仿真软件可复现场景的程度。对交通环境与场景的模拟,包括复杂交通场景、真实交通流、自然天气(雨、雪、雾、夜晚、灯光等)各种交通参与者(汽车、摩托车、自行车、行人等)。采用软件对交通场景、道路、以及传感器模拟仿

车辆智能控制技术的研究与应用 车辆1003 20104043 李琳

车辆智能控制技术的研究与应用 自从汽车被发明以来,人类对于驾驶汽车的看法就一直存在分歧,一部分人热衷于让汽车变得越来越好开,强调驾驶乐趣,让你的双手舍不得离开方向盘;然而另一部分人则更热衷于让汽车变得越来越“傻瓜化”,甚至要将驾驶者的双手从方向盘上解放出来……上世纪80年代开始热播的美剧《霹雳游侠》当中的KITT,正是后者思想的集大成者。正在读这篇文章的您也许就曾经被无敌的KITT 所深深吸引吧?当然人类的科技还根本无法达到科幻电视剧当中的效果,KITT 无与伦比的人工智能、让主人公高枕无忧的自动驾驶、车身超级耐打击的能力以及几乎不用加油的动力科技看上去几乎都是天方夜谭。然而随着汽车技术的发展,现实版“KITT”正在向人们走来,近些年来许多厂商都致力于无人自动驾驶技术的研发,宝马在这领域走在时代的前边。 现阶段的技术成果虽然无法实现《霹雳游侠》或者《钢铁侠》里面那样强大的技术,但是让车子短暂脱离驾驶员的控制而自主驾驶,还是已经成功实现了。宝马将一系列最先进的无人驾驶技术设备集成到了一辆看似非常普通的5系轿车里,这些设备能够在高速公路行驶时,接管驾驶员的所有操作,自主进行油门、刹车甚至超车的动作。 车辆自主变线超车 借助布置在车身四周的传感器,它甚至可以发现从辅路匝道进入主干道的车辆,自主采取加减速或者变道的措施,而具体选择那种操作,也是通过计算当时的行驶条件而决定的,也就是说它具备了自主判断交通状况的能力。而这一切,目前都能够在130km/h以下的车速来完成。

其实这些对于驾驶员来说再容易不过的驾驶操作,对于自动驾驶系统来说可是超级复杂的一件事情。车辆不仅需要随时准确侦测出自己处于道路中的哪一条车道上,更要认出车身周边的车辆或者物体。实现这样的感知,不仅需要普通雷达,更需要激光、超声波以及摄像头的辅助。 若要精确做出判断,上述的集中探测装置至少需要两种协同作用。目前这辆能够自主驾驶的宝马5系轿车已经在驾驶员极少干预的前提下,安全行驶了3000英里。这都要归功于全车所有精良的设备。再有一点就是,这项技术的应用普及速度可能远超过你的想象,有消息称该技术在2014年的宝马i3上就会开始搭载,届时你可要分清路上开车的到底是人还是车自己了。然而一向强调给驾驶者带去驾驶乐趣的宝马开发这么一个产品,缺失会让人觉得有些意外,宝马官方给出的解释是,这项技术并不会完全将驾驶者从眼观六路耳听八方中抽离开来,所以不要指望你能在开车上班的路上睡上一觉…… 1 悬架的研究方法 (1)理论研究[1] 悬架系统的理论研究具有前瞻性和探索性,为智能悬架系统的物理实现奠定理论基础。其主要研究内容: a.悬架力学模型理论研究。悬架力学模型是振动理论中的隔振和减振理论的实际应用,通过振动理论的深入研究,全面综合研究悬架的减振和隔振性能、悬挂系统的非线性特性。 未来几年中,动力学、振动与控制领域的下述研究前沿值重视:①高维非

智能汽车自主驾驶 控制系统

智能汽车自主驾驶控制系统 文献综述 姓名:杨久州班级:机电一班学号: 7631 前言 20 世纪末以来,随着世界智能交通系统(ITS)和无人化武器装备系统的发展,共同对新一代智能交通工具提出了迫切的需求。智能车辆技术迅速成为具有前瞻性的高新技术研究课题,受到了学术界和企业界的广泛关注。当前,智能交通系统(ITS)作为一个能够较好地解决世界性的交通拥堵、大量的燃油消耗和污染问题的先进体系吸引了大量学者的关注。一般来说,ITS 由智能车辆、运营车辆管理系统、旅行信息系统和交通监控系统组成,智能车辆作为其核心部分,扮演着至关重要的角色。没有高度发达的智能车辆技术,就不能实现真正意义上的智能交通系统。 智能车辆(Intelligent Automotive),又称自主车辆(Autonomous Vehicle)或无人地面车辆(UGV),集成了车辆技术、传感技术、人工智能、自动控制技术、机电一体化和计算机技术等多学科强交叉科学技术,它的发展水平反映了一个国家的工业实力。在近十年间,智能车辆技术的研究吸引了世界范围内大量高校、企业以及相关科学家的关注,各国政府和军事部门也对其表现出强烈的兴趣,智能车辆技术因此在短期内得到了飞跃性的

发展。 1.智能汽车自主驾驶技术的发展现状 汽车自主驾驶技术研究是从两个不同研究领域发展起来的。 从1%0年开始,为了改进汽车的操控性能,美国ohio大学的一些研究工作者开始进行汽车侧向跟踪控制和纵向跟踪控制研究,该项研究持续了二十多年,取得了一系列研究成果。 另一方面,二十世纪六十年代美国stanfoul研究所在进行人工智能研究中,开发了Shakey移动机器人,作为人工智能研究工作的试验平台。1973一1981年间由Hans.Moravec在Stanford研究所领导的stanford。art工程则第一次实现了自主驾驶。 进入二十世纪八十年代以后,军方和一些大型汽车公司对自主驾驶技术表现出了浓厚的兴趣。美国军方先后组织了多项车辆自主驾驶的研究项目,其中包括DARPA的ALV项目,DARPA的DEMo一H计划、DEMo一111计划等。这一系列的研究都试图将自主驾驶技术应用到军事上去,以提高部队战斗力。其它包括英国、法国、德国等在内的一些国家 也都在进行自主驾驶技术在军事应用领域的相关研究。大型汽车公司则更加注重汽车自主 驾驶研究,以期提高汽车性能。

典型黑色金属磨损性能测试实验 史秋月 一、实验目的 1.了解M-2000型摩擦磨损试验机的结构,及材料进行耐磨性测试的意义; 2.掌握滑动摩擦、滚动摩擦及其在不同条件下(干式、湿式、磨粒等)的 实验方法; 3.掌握摩擦磨损性能指标的评估方法; 4.了解典型黑色金属灰铁和球铁在滑动摩擦条件下(干式)的耐磨情况。 二、实验设备 M-2000型摩擦磨损试验机,如图2-1 图2-1 三、实验材料 1.灰铁滑动摩擦试样一对,试样尺寸如附图(a) 2.球铁滑动摩擦试样一对,试样尺寸如附图(a) 四.实验原理与方法 将试样分别装在上下试样轴上,接通电源,双速电动机○1通过三角皮带○3齿12使下试样轴以200转/分(或400转/分)的速度转动;通过轮○4带动下试样轴○ 48的传递。使上试样轴○14以180转/分(或360转/ 47和齿轮○ 蜗杆轴○ 44,滑动齿轮○ 47分)的速度转动。当做滑动摩擦试验时,为使上试样轴不转动,应将滑动齿轮○ 46上。试验时,两试样间的压移至中间位置,齿轮○48必须用销子○22固定在摇摆头○ 19的作用下获得(弹簧中间是一重力传感器),负荷的增大或减少力负荷在弹簧○ 21上即可读出。也可将复合传感器接入25进行调整;负荷的数值从标尺○ 可用螺帽○ 电脑,从显示屏上读出,本实验载荷直接从显示屏上读出。试验的终止条件可由时间或总转速控制。试验结束之后根据不同的方法评估材料的耐磨情况。

五、实验内容 将加工好的滑动摩擦试样装在实验机上,在给定的条件下(干式、滑动摩擦、压力:200N、时间60min)进行试验,试验结束后将试样取下,评估耐磨性能。 根据所选取磨损试验方法的不同以及材料本质的差异,可以选择不同的耐磨性能评定方法,以期获得精确的试验数据,现简单例举下述几种方法以供参考。 1、称重法:采用试样在试验前后重量之差,本表示耐磨性能的方法,由于两试 样之间的摩擦所引起的磨损量,可以采用精度达万分之一的分析天平称量出试样试验前后重量之差非凡获得。试样在磨损前后必须严格进行去油污,烘干后再进行称量否则因残余的没污会影响试验数据的准确性。 计算可按下式进行: W=W0-W1 式中:W—试样的磨损量。 W0—试样在试验前的重量。 W1—试样在试验后的重量。 2、测量直径法:采用试样在试验前后直径的变化大小来表示耐磨性能的方法。 (1)用测微计(或其它测量仪器)测量试样试验前后的直径变化而获得。 (2)本试验机所带小滚轮○6可用来精确测量试样直径试验前后的变化。 测量方法:使用时首先将装有小滚轮○6的支架拆下来装在下试样轴轴承座的小轴(附图)上,在试验前后把试验机各开一分钟或下试样试验前后运转同样转数可得小滚轮转数N1和N2,由此通过下列计算可得到磨损量“S” 如果:D1—试样试验前的直径。 D2—试样试验后的直径。 D0小滚轮○6的直径。 N1—磨损前一分钟内小滚轮○6的转数。

本技术涉及一种自动驾驶控制系统,包括主控制器、备份控制器、转向执行机构以及制动执行机构,转向执行机构包括主转向控制器以及备份转向控制器,制动执行机构包括主制动控制器以及备份制动控制器,备份控制器用于在接收到主控制指令时,分解主控制指令得到备份转向控制指令和备份制动控制指令,将备份转向控制指令发送至转向执行机构,将备份制动控制指令发送至制动执行机构;控制系统用于在监测到主控制器、主转向控制器和主制动控制器中的任一器件发生异常时,控制转向执行机构执行备份转向控制指令,并控制制动执行机构执行备份制动控制指令。实施本技术,可解决自动驾驶控制系统在任意控制器或执行机构单点失效时,系统无法正常运行的问题。 权利要求书 1.一种自动驾驶控制系统,其特征在于,所述控制系统包括控制装置以及执行装置,所述控制装置包括主控制器以及备份控制器,所述执行装置至少包括转向执行机构以及制动执行机构,所述转向执行机构至少包括主转向控制器以及备份转向控制器,所述制动执行机构至少包括主制动控制器以及备份制动控制器,其中, 所述备份控制器,用于在接收到主控制指令时,对所述主控制指令进行分解,得到备份转向控制指令以及备份制动控制指令,将所述备份转向控制指令发送至所述转向执行机构,将所述备份制动控制指令发送至所述制动执行机构; 所述控制系统用于在监测到所述主控制器、主转向控制器和主制动控制器中的任一器件发生

异常时,控制所述转向执行机构执行所述备份转向控制指令,并控制所述制动执行机构执行所述备份制动控制指令。 2.根据权利要求1所述的一种自动驾驶控制系统,其特征在于,所述主转向控制器用于在控制系统监测到所述主控制器、主转向控制器和主制动控制器中的任一器件发生异常时,向所述备份转向控制器发送第一响应控制指令,所述第一响应控制指令用于指示所述备份转向控制器响应所述备份转向控制指令; 所述主制动控制器用于在控制系统监测到所述主控制器、主转向控制器和主制动控制器 中的任一器件发生异常时,向所述备份制动控制器发送第二响应控制指令,所述第二响应控制指令用于指示所述备份制动控制器响应所述备份制动控制指令。 3.如权利要求1所述的一种自动驾驶控制系统,其特征在于,所述备份转向控制器用于在预设周期内未接收到所述主转向控制器的控制指令时,所述备份转向控制器响应所述备份转向控制指令; 所述备份制动控制器用于在设定周期内未接收到所述主制动控制器的响应指令时,所述备份制动控制器响应所述备份制动控制指令。 4.如权利要求1所述的一种自动驾驶控制系统,其特征在于,所述备份转向控制器用于在检测到与所述主转向控制器通讯中断时,所述备份转向控制器响应所述备份转向控制指令; 所述备份制动控制器用于在检测到与所述主制动控制器通讯中断时,所述备份制动控制器响应所述备份制动控制指令。 5.根据权利要求1所述的一种自动驾驶控制系统,其特征在于,所述控制系统具体用于监测所述主控制器、主转向控制器和主制动控制器中的任一器件是否发生故障,或者所述主控制器、主转向控制器和主制动控制器中的任一器件是否发生通讯中断。 6.根据权利要求3所述的一种自动驾驶控制系统,其特征在于,所述主转向控制器还用于在控制系统监测到所述主控制器、主转向控制器和主制动控制器中的任一器件发生异常时,基

关于汽车智能化的报告 鲁居印 15101415 1006465719@https://www.doczj.com/doc/ba13088989.html, 钟鸿敏 15101417 1326872385@https://www.doczj.com/doc/ba13088989.html, 孙坚 15101427 260237727@https://www.doczj.com/doc/ba13088989.html, 吉大汽院车辆14班 2010/11/14 摘要Abstract 本报告对汽车智能化的功能进行了总结;并探讨了如何应用智能化解决汽车工业中的安全和拥堵问题。在汽车工业迈向驾驶无人化的进程中,提出了在一定环境下根据计算机记忆系统和传感系统实现自动驾驶的设想。 This report makes a conclusion of the functions of automobile intelligence and discusses how to use intelligence to solve the safety and congestion problem in automobile industry. During the process to driving without person, we put forward to an imagination that we can achieve driving with no person in addition to computer memory system and sense system under designated environment. 前言Instruction 智能化汽车是环境感知、规划决策、多等级辅助驾驶等功能于一体的综合系统,它集中运用了计算机、现代传感、信息融合、通信、人工智能及自动控制等技术,是典型的高新技术综合体。智能车的研究起始于二十世纪七十年代,到八十年代主要从事智能汽车研究

2017第7期总第248期 现代制造技术与装备 随着全球一体化工业的发展和生产规的扩大,提升和物料搬运系统在工业生产中的作用日趋增强,成为影响生产效率和生产安全的重要因素。桥式起重机是一种重要的物料装卸搬运设备,在工业各领域具有广泛应用。但是,起重机在运行过程中不可避免会产生吊重摇摆。因此,研究控制并消除起重机作业时吊点的摇摆,对提高起重机的作业效率、搬运精度以及消除作业的安全隐患具有重要意义。目前,如科尼集团、卫华集团等行业领先的起重机制造企业已经研发出自己的起重机防摇系统,大大提升了产品性能。1吊物摇摆现象的产生 起重机工作时的摇摆主要由柔性钢丝绳产生。起重机在加、减速运行过程中,由于惯性力作用,吊物动作总是落后于起重机行走机构,致使其在吊物和钢丝绳出绳点形成一定角度,进而在重力作用下会以钢丝绳出绳点为吊点、以钢丝绳长度为半径来回摇摆,即出现钟摆现象,如图起重载荷的摇摆可以近似看作单摆现象。由单摆周期公式T=2πL 姨/g 可以看出,吊物摆动的周期和重物的质 量无关,只跟摆绳的长度有关。绳长越长,摆动周期越大。2起重机防摇摆的常用措施 机构部分和电气部分为起重机运行的驱动和控制部分,主导起重机的运行状态。因此,起重机防摇摆措施一般从机械和电气控制两个方面入手。常见的方式主要有以下几种。 2.1机械防摇摆一般采取的措施 第一,加大小车处钢绳的出绳角度。例如,在吊具的四个角上通过滑轮引出钢丝绳,形成倒八字的机构。当吊物水平移动时,左右钢丝绳都受力,限制吊物摆动。这种防摇系统较为简单,节约成本,防摇效果也较好,应用较广泛。 第二,交叉钢丝绳防摇摆。沿小车运行方向在小车架上装两组交叉悬挂的减摇钢丝绳和驱动装置,驱动液压系统使钢丝绳产生张力,从而控制载荷的摆动。这种方式在起吊不同的载荷式效果差异较大。 第三,分离小车式防摇摆。小车行走时,两部分小车通过驱动机构向两侧分离,使钢丝绳呈V 型,从而有效地控制载荷摆动;当小车停止运行时,两组小车自动靠拢,执行起升或下降指令。这种方式增加了小跑车的重量,机构也较为复杂。 第四,跷板式防摇摆。跷板式防摇装置包含跷板梁和安装在起重机上的液压缓冲缸。当小车加速时,由于惯性力作用,载荷向小车运行的反方向摆动,从而使跷板梁随之倾斜,其能量由液压缓冲缸吸收;载荷向后方向的摆动受阻后,将再次改变方向反向摆动。如此反复运动,由液压缸吸收能量,从而有效控制载荷摆动。这种方式操作方便,工作平稳,减摇效果明显, 但结构复杂。以上任何一种机械防摇摆都需要增加机械设备自重且造价较高,在一些尺寸要求较高的场合受到限制,不利于起重设备轻量化发展,因此目前新制造设备很少采用。 2.2电气防摇摆措施 随着各类控制器、PLC 、变频器等技术在起重机中的成熟应用,电气防摇摆控制系统迅速发展。它的主要实现原理是,当小跑车以一定的加速度运行时,测量出吊钩的偏摆角度,再通过控制小车加速或减速限制摆动。当物体达到设定的速度或者停止时,摆动很小或者基本没有摆动,从而抵消偏摆角。电气防摇摆可以采用开环控制系统或闭环控制系统完成。闭环控制系统需要增加偏摆角度测量装置,控制精度高,稳定性好,但控制较复杂,成本较高。开环控制系统不需要测量偏摆角, 而是根据已有的测量数值通过控制算法实现对桥机的防摇控制。它一般能减少摇摆度90%,也能起到良好的稳定效果, 满足现场需桥式起重机防摇摆控制系统的应用 宗 浩 王子庆 (山东丰汇设备技术有限公司, 济南250200)摘要:通过对起重机电气控制技术的发展和防摇摆技术应用现状的分析,总结起重机运行时吊钩摇摆现 象的产生原因,并提出有效的控制措施。 关键词:起重机电气控制防摇摆 图1吊物摇摆示意图 132

智能汽车自主驾驶控制系统 文献综述 姓名:杨久州班级:机电一班学号:20137631 前言 20 世纪末以来,随着世界智能交通系统(ITS)和无人化武器装备系统的发展,共同对新一代智能交通工具提出了迫切的需求。智能车辆技术迅速成为具有前瞻性的高新技术研究课题,受到了学术界和企业界的广泛关注。目前,智能交通系统(ITS)作为一个能够较好地解决世界性的交通拥堵、大量的燃油消耗和污染问题的先进体系吸引了大量学者的关注。一般来说,ITS 由智能车辆、运营车辆管理系统、旅行信息系统和交通监控系统组成,智能车辆作为其核心部分,扮演着至关重要的角色。没有高度发达的智能车辆技术,就不能实现真正意义上的智能交通系统。 智能车辆(Intelligent Automotive),又称自主车辆(Autonomous Vehicle)或无人地面车辆(UGV),集成了车辆技术、传感技术、人工智能、自动控制技术、机电一体化和计算机技术等多学科强交叉科学技术,它的发展水平反映了一个国家的工业实力。在近十年间,智能车辆技术的研究吸引了世界范围内大量高校、企业以及相关科学家的关注,各国政府和军事部门也对其表现出强烈的兴趣,智能车辆技术因此在短期内得到了飞跃性的发展。 1.智能汽车自主驾驶技术的发展现状 汽车自主驾驶技术研究是从两个不同研究领域发展起来的。 从1%0年开始,为了改善汽车的操控性能,美国ohio大学的一些研究工作者开始进行汽车侧向跟踪控制和纵向跟踪控制研究,该项研究持续了二十多年,取得了一系列研究成果。 另一方面,二十世纪六十年代美国stanfoul研究所在进行人工智能研究中,开

发了Shakey移动机器人,作为人工智能研究工作的试验平台。1973一1981年间由Hans.Moravec在Stanford研究所领导的stanford。art工程则第一次实现了自主驾驶。 进入二十世纪八十年代以后,军方和一些大型汽车公司对自主驾驶技术表现出了浓厚的兴趣。美国军方先后组织了多项车辆自主驾驶的研究项目,其中包括DARPA的ALV项目,DARPA的DEMo一H计划、DEMo一111计划等。这一系列的研究都试图将自主驾驶技术应用到军事上去,以提高部队战斗力。其它包括英国、法国、德国等在内的一些国家 也都在进行自主驾驶技术在军事应用领域的相关研究。大型汽车公司则更加注重汽车自主 驾驶研究,以期提高汽车性能。 然而直到二十世纪九十年代前期,有关研究主要由大学联合有关公司进行。其中比较成功的有: (l)德国慕尼黑国防军大学所进行的vaMoRs和vaMP自主驾驶汽车研究。 (2)美国卡耐基一梅隆大学的Navlab系列自主驾驶汽车研究。 (3)美国加州理工大学的PAI,H研究群体。 (4)意大利帕尔玛大学的ARGO自主车样车。 其它包括法国、日本等都在开展自主驾驶汽车的研究工作。 国内关于自主驾驶汽车的研究,是二十世纪八十年代末期开始的,已取得了令人鼓舞的研究成果。 国防科学技术大学1991年研制的汽车自主驾驶系统实现了低速自主驾驶。2000年,以BJ2020为平台的自主驾驶汽车实现了75.6km/h的高速公路车道跟踪实验。2003年,由国防科学技术大学和中国第一汽车集团公司联合开发的红旗车自主驾驶系统实现了17Okm/h的高速公路车道跟踪驾驶,并具有了超车功能。该成果标志着中国汽车自主驾驶技术已经达到了国际先进水平。

桥式起重机轻量化技术与智能化技术运用实践初探 桥式起重机是一种横架在料场、仓库和车间上空并用于吊运物料的起重设备,其目前普遍应用在造船、运输、物流、冶金和制造等领域。为了充分发挥桥式起重机的功用,要求深化对桥式起重机轻量化与智能化技术的研究,以实现性能优化、节能降耗的目的。 标签:桥式起重机;轻量化;智能化 0 前言 桥式起重机主要由桥架(大车)、提升机构、大小车移形机构、操纵室、小车导电装置和起重机总电源导电装置等组成。随着科技的发展和社会的进步,桥式起重机实现了创新和发展,即其日渐向轻量化、智能化方向发展。 1 轻量化技术 桥架是组成桥式起重机的重要成分,轻量化桥架以四梁结构为主,其主梁为窄翼缘全偏轨焊接箱型梁结构,而小车轮直接经轨道传递压力至主腹板和上盖板焊缝上,从而简化了桥架制造工艺及降低了桥式起重机的总质量。同时,轻量化桥式起重机直接用扁钢或方钢在主梁上焊接小车轨道,以使箱型梁与轨道共同承担载荷,继而使主梁的刚度与强度更高、高度与质量更低。 为了弥补传统起重小车架焊接工艺复杂、结构复杂、刚性大、质量大和成本高等缺点,轻量化桥式起重机改用“工”字型三梁小车架,其采用了三支点静定支承形式和开口滑轮横梁。研究表明,“工”字型三梁小车架的垂直刚度减轻了了重物在起吊时产生的振动,且其柔性特征允许存在水平扭转变形,继而提高了四轮支点对主梁变形的适应能力。 研究发现,桥式起重机的轻量化指标受到起升机构高度、质量和结构形式等的影响。但传统的起升机构因结构复杂、传动链尺寸大和小车架刚性大而增大了起升机构的质量与外形尺寸,故要求优化起重机的起升机构,即改为“工”字型梁和无整体安装平台结构,并利用卷筒轴承座、减速器简支座将卷筒以半卧式形式设在两个车轮梁间,同时利用刚性锥形接手将减速器花键的输出轴端连接在卷筒的法兰板上,利用法兰在减速器的箱体上固定电机,从而实现了起升机构传动链更优、起升高度更高、空间利用率更好、起重小车结构更紧凑和整机高度更低的目的。但是,为了减小传动链的尺寸和传动振动,建议优化减速器安装形式,即:以刚性接口形式在减速器的箱体上连接无底座部件(如制动器、电机),并尽量缩减电机的长度与质量,以使起升小车更具稳定性。 总体而言,轻量化桥式起重机可使整机质量、高度分别降低20-25%和10-30%,且能耗降低10-30%,同时轻量化技术的应用可使厂房的建筑高度降低、节省照明与采暖费用,从而降低了起重机的综合使用成本。

核能具有哪些特点?用作船舶核动力有哪些优越性?1核燃料具有极高的能量密度,核裂变不依赖氧气2核燃料船重比例小,有较大的续航能力和推进功率,提高潜艇的隐蔽性。 船用核动力装置的船用条件:1船舶受海洋条件影响,易产生摇摆和倾斜2易产生海上事故,如触礁等3船舶速度变化急剧,且幅度大,有时必须倒航4航行远离码头,基地补给困难5船内空间有限,所有设备必须重量轻、体积小6船上及港口人员密集,放射性防护极其重要7海洋气候潮湿,且含有盐分。 船舶轴输出功率与排水量、航速之间的关系:Ne=D2/3v s3/c kw 其中Ne-推进器功率,v s-航速,D-排水量c-海军部系数。 核动力装置的安全设计原则:多道屏蔽,纵深防御。多道屏蔽:燃料元件包壳、一回路系统和承压边界、安全壳。纵深防御:1第一级安全防御主要考虑对事故的预防2第二级放置运行中出现偏差而发展成事故3第三极是限制事故引起的放射性后果。 专职可靠性如何定义:指装置在规定的时间内,在规定的使用条件下能完成规定功能的能力。它表示系统、机器、设备等的工作和性能的时间稳定性强度。 什么是装置的生命力:在战斗破损或事故破损时,装置能够保证或恢复其功能的能力; 提高装置生命力的措施有哪些:1主动分组布置2应急、储备2考虑设备仪表的互换性4主要设备单独供电、设置应急供电系统5主要消耗品分散布置6具有破损报警及隔离装置。 一回路装置的基本任务:1供给冷却剂2热量传输3一回路压力保护4一回路水质净化5水质监测6废物处理。 主冷却剂系统有何功用?其设计要求有哪些?功能:1正常运行时传热,使二回路工质变为蒸汽2停堆时排出余热3事故时应急、冷却4提供承压边界。要求:1保证堆芯充分冷却-有足够的流量2应有一定的自然循环能力-作战、安全性3主泵应有一定的惯性4一台主泵失效不能导致系统失效5满足适航性要求6满足承压边界完整性要求7系统双重设置。 蒸汽发生器有哪两种类型?各有什么特点?1自然循环①只产生饱和蒸汽②二次侧水依靠密度差自然循环③二次侧保持一定水位,有利于安全④要不断排污,水质要求高⑤运行特性:一次侧冷却剂平均温度恒定,二次侧蒸汽压力随符合增加而降低;2直流式①传热管形式多样②循环效率为1③给水供应要非常可靠④没有排污系统,水质要求⑤产生过热蒸汽,不需要汽水分离⑥存在管间脉动和流动不稳定,影响安全可靠性⑦工质流动依靠给水泵压头实现⑧一次侧冷却剂平均温度恒定,二次侧蒸汽压力恒定。 主冷却剂泵有哪两种类型?各有什么特点?1屏蔽泵:泵体、电机都密封在壳体内,电机定子用屏蔽套与冷却剂隔开,电机用设备冷却水冷却;加工复杂且效率低;电机采用多绕组变速2轴封泵:①三级轴封②有少量泄露③可用普通电机,降低了成本,效率高。 主冷却剂系统常见的布置方式有哪几种?各有什么特点?1分散式布置-各主要设备在堆仓内分散布置,依据较长的主管道连接,占用空间较多,自然循环能力较低,铀管道破裂的危险,但维护方便2紧凑式布置-设备布置紧凑,主管道很短,占用空间较小,有利于提高自然循环的能力,但增加维护难度3一体化布置-蒸汽发生器、主泵、稳压器与反应堆集成为一体,无主管道,有利于提高自然循环能力,避免打破口事故发生,维护很困难。 设置压力安全系统的必要性:1压力过高会导致承压边界破裂,造成失水事故,影响反应堆安全,存在放热性物质扩散的危险2压力过低会导致堆芯出现危机反应堆安全的冷却剂沸腾。 反应堆冷却剂系统压力波动的主要原因:1由于稳定功率改变引起2由于装置功率发生动态变化,冷却剂体积发生变化3由于温度测量误差与控制死区的存在,会使冷却剂体积发生微小波动。 压力安全系统有何功用?简述其运行原理?功用:1稳态运行时,维持系统压力2提供压力保护;原理:1压力波动时有A压力升高B压力降低两种情况2压力保护,在A状态下,高压报警,停堆,安全排放,在B状态下,低压报警,停堆,安全注入3除气。 为什么要对一回路冷却剂水质进行处理?1不处理会加速设备腐蚀2结垢影响传热3氯离子含量过高会导致不锈钢应力腐蚀4悬浮杂质受辐照活化,增加一回路系统放射性水平。 主冷却剂中杂质的来源有哪些?如何控制冷却剂的水质?来源:1腐蚀产物2补给水中带来杂质3化学药

10.16638/https://www.doczj.com/doc/ba13088989.html,ki.1671-7988.2019.09.014 基于Prescan的智能驾驶辅助系统在环研究 赵伊齐,张引,申成刚,王严 (华晨汽车工程研究院,辽宁沈阳110141) 摘要:为在短时间内完成大量验证高级驾驶辅助系统的产品性能,利用Prescan对控制器进行软件在环研究。首先对产品的性能及功能规范提出开发需求,作为测试依据;利用仿真软件Prescan完成测试场景及动力学模型的搭建;运用Matlab/Simulink实现自动化测试。结果表明,利用Prescan进行软件在环测试,可缩短开发周期,减少开发成本,有效提高产品性能。 关键词:高级驾驶员辅助系统;软件在环;自动化测试 中图分类号:U467 文献标识码:A 文章编号:1671-7988(2019)09-47-04 Research on the loop of Advanced driver assistance systembased on Prescan Zhao Yiqi, Zhang Yin, Shen Chenggang, Wang Yan ( Brilliance Auto R&D Center, Liaoning Shenyang 110141 ) Abstract: In order to complete a large number of product performance verification of advanced driving assistance system in a short time, Prescan was used to study the controller software in the loop. Firstly, the development requirements of product performance and functional specifications are proposed as the test basis. The simulation software Prescan was used to build the test scene and dynamic model. Matlab/Simulink for automated testing. The results show that using Prescan can shorten the development cycle, reduce the development cost and improve the product performance. Keywords: Driving assistance system; Software in the loop; Testautomation CLC NO.: U467 Document Code: A Article ID: 1671-7988(2019)09-47-04 前言 高级驾驶员辅助系统(以下简称ADAS)是一项提高安全系数的主动安全技术,其主要通过传感器完成对周围信号的采集、CAN等通讯系统完成相关信号的传递。最后将信号传送给整车控制器,使驾驶员能够在最快时间内察觉可能发生的情况。 目前,很多在研究高级驾驶员辅助系统设计环节中引入在环仿真测试,主要有模型在环(Model in the loop,以下简称MIL)、软件在环(Software in the loop,以下简称SIL)及硬件在环(Hardware in the loop,以下简称HIL)。MIL 主要验证控制模型,其控制算法模型是否准确实现功能要求;SIL旨在通过PC验证代码实现的功能是否实现功能需求;HIL是将被控对象模型放在模拟整车环境下进行测试。SIL 可实现被控模型算法的在线或离线仿真,减少实际代码的调试,从而降低成本[1]。 本文利用Prescan对控制器软件进行软件在环测试,将对产品提出的功能需求以及安全需求作为测试用例并作为仿真测试依据,利用Prescan完成测试场景以及传感器模型的搭建;将模型代码以S function的形式进行封装并通过simu -link进行比较;最后基于Matlab完成M文件的编写,实现控制器软件的自动化测试。 作者简介:赵伊齐,工程师,就职于华晨汽车工程研究院,从事自 动驾驶系统软件测试工作。 项目基金:*国家重点研发计划(2016YFB0101107)资助。 47

chabBending Test Report 摇摆试验报告 Report No.: 20100915-3 1.Supplier Or Customer/供货商/客户: 2.Sample Name/样品名称: 3.Part No./承制料号: 4. Apply Test Date/送样日期: 5. Apply Test Department/送样部门: 6.Apply By/送样人: 7.Ambient temp/Humidity/环境温度/湿度:29℃/57%8. Sample Quantity/样品数:9.Test Equipment/ 试验仪器: 摇摆测试机10. Test date/测试时间: 11.Test Condition /试验条件: (1)Load /吊重: g (2)Frequency/频率: Cycles/min (3)Angle /角度: 度(4) R adius /R角: mm (5)Length/治具至中心轴距离: L= 30 cm (6)Reference Cycles/下限次数: Cycles 12.Test purpose/试验目的: To verify the durability of cable by continual bend/以检验线材是否能经受连续的弯曲. 13.Judge Standard/判定标准: 14.Test Results/试验结果: ---------------------------------- -End Of Report/报告结束--------------------------------- Approval: Check : Tester: FR-QA-001 A/0

卫华集团起重机电气防摇摆控制技术介绍 在起重机运行过程中,由于受大小车加减速的影响,载荷会出现令人讨厌的摇摆现象。这种载荷摇摆现象限制了起重机工作效率的提高。载荷的摇摆也对载荷本身,周围货物,以及现场作业人员的人身安全造成了隐患。载荷摇摆是起重机搬运物料时出现的固有现象。自从人类发明起重机以来,防止和消除起重机载荷的摇摆一直是人们渴望解决的重大技术难题。现代电气控制技术的进步,特别是应用越来越普遍的先进的可编程控制器(Programmable Logic Controller,PLC)及变频调速控制技术的进步,提供了解决起重机载荷摇摆问题的一个历史时机。 摇摆和振动有着相同的物理特性。防摇摆(或称减摇)同机械系统的减振在理论上有着相同之处。机械系统的减振是个已经研究了上百年的重要技术课题。50~60年代,O.J.M. Smith(美国加州大学伯克利分校University o California–Berkeley的终身教授),从控制理论着手,提出了一个非常简单,非常有效的Posicast(输入延时比例叠加)控制方法,用于消除二阶线性系统阶跃响应的超调(参考材料【1】和【2】)。Posicast控制方法为解决机械系统的减振问题提供了一个新的路径。美国麻省理工学院(MIT)教授W. Seering, N.C. Singer, G. Cook 等在Posicast控制方法的基础上进一步提出了输入整形(Input Shaping)控制方法,并实际应用于机械系统的减振,如:导弹发射架的运动控制,航天飞船方位移动的运动控制,柔性机械手(机器人)的运动控制,计算机硬盘的减振和减噪音等(参考材料【3】回顾了基于Posicast的基本思想进一步提出的各种控制理论和应用)。 Posicast控制方法可消除因需要机械机构快速运动而引起的低频低阻尼的振荡。此方法应用于针对起重机载荷的防摇摆控制极为适用。熟练的起重机操作工人在长期的实际操作中,摸索出了一套控制大小车速度,称作“跟钩”的操作方法来消除载荷的摇摆。操作工进行“跟钩”操作时,给起重机的大小车运行速度操作命令输入了多个延时叠加的加速度