第13卷第2期广东有色会届学报

2003年r1月JOURNAl。OFGUANGFX)NGNON,FERROUSMETALSVoi.13.No.2NOV.2003

文章编号:1003--7837(2003)02--0083--06

从炼铜厂炉渣中回收铜铁的研究

王珩

(锕陵有色金属设计研究院,安徽铜陵244000)

摘要:针对铜转炉渣中铜铁硅矿物紧密共生、呈细粒不均匀嵌布及渣硬度高、难膳的特

点,进行厂多种磨矿与选别流程组合的对比试验.最后选用磨矿(--0.043mm79.6%)一浮

选一磁选…浮选中矿与磁性矿合并再磨(一0.040mm99.32%)一再浮~再磁的阶段磨矿

阶段选别的流程.其中第一段磁选精矿再磨是铁硅啦体分离状得合格铁精矿的关键.在转

炉渣含铜1.58%(硫化铜和金属铜l与78.68%)、含铁5354%(磁性氧化钦占28.53%)的情

况h获得铜精矿品位19.82%,I"l【l:t率85循%的选铜指标,同时综合回收了渣中磁性氧化

铁,得到铁品位62.525%、阿收率35.02%、含siOz9.94%的台格铁精矿

关键词:炉渣;锏;铁;浮选;磁选;冉磨

中图分类号:TD9511,TD95Z1文献标识码:A

当铜冶炼转炉渣返回熔炼炉进行贫化处理时,由于转炉渣中Fe。O。含量高,使熔炼炉渣粘性增大,冰铜和炉渣的分离条件变坏,导致冶炼综合指标下降[“.而采用选矿方法处理转炉渣不仅可消除渣中Fe。O。对熔炼的不利影响,而且与火法相比,选矿方法具有处理能力大、铜回收率高、成本低、耗电少、污染小的优点[2].我国开展转炉渣的选矿研究工作始于20世纪60年代,国外在20世纪70年代就已采用选矿方法处理转炉渣.随着铜冶炼工艺向闪速及熔池富氧强化发展,采用选矿方法处理转炉渣越来越普遍.贵溪冶炼厂、金隆铜业公司、大冶冶炼厂均配套建有转炉渣选矿厂¨“].

我们对某铜冶炼厂转炉渣的研究表明,采用浮选~磁选一浮选中矿与磁性矿合并再磨再选的工艺流程,可取得较好的选别指标.

1转炉渣性质

试料采自某铜冶炼厂转炉车间的生产班样.该转炉渣呈黑色致密的块状,主要成分为铁、硅,并含有铜及少量金、银、镍、钴等有价成分,多元素分析见表1.渣中的铜主要以硫化铜形式存在,如似方辉铜d'[Cul.96s]、辉铜矿、黄铜矿、斑铜矿等,其次为金属铜和氧化铜,以及铜的含铁硅酸盐;铁主要以铁橄榄石(Fe。SiO。)和酸性氧化铁形式存在,其次为磁黄铁矿,其中铁橄

收稿日期;200306一18

作者简介:王珩(1963一),男.安徽安度^.工程师,专料

84广东有色金属学报

榄石和磁性氧化铁约占总渣量的90%;硅除了与氧化铁形成铁橄榄石外,大部分呈硅灰石及无定形、不透明的玻璃体.转炉渣中的铜、铁、硅矿物紧密共生、相互交织,呈细粒不均匀嵌布.铜矿物多呈球形滴状结构,被磁眭氧化铁所包裹,有的则是铜铁矿物共同形成斑状结构嵌于铁橄榄石基体中,或数种铜矿物相嵌共生.磁性氧化铁在硅酸盐基体中呈自形晶结构和硅酸盐共晶结构.以多边状、树枝状、放射状结构产出;铁橄榄石呈柱状、板状、粒状组成炉渣基体.转炉渣铜和铁的物相分析结果分别列于表2和表3.

表1转炉渣多元素分析结果

TablelMulti--elementaryanalysisresultsoftheconverterslag

表2转炉渣铜物相分析结果

Table2Materialphriseanalysisresultsofcopperintheconverterslag

表3转炉渣铁物相分析结果

Table3Materialphaseanalysisresultsofironintheconverterslag

当转炉渣中硫化铜占总铜80%以上、SiO。含量约为20%、磁性氧化铁占全铁不低于30%~40%时,有利于取得较好的选矿指标.由表1~3可以看出,该厂转炉渣中Si02含量适中,但渣中铜品位及硫化铜含量偏低,金属铜和氧化铜含量高,部分过粗金属铜颗粒和氧化铜会影响铜浮选指标;渣中磁性氧化铁含量不足30%,铁精矿降硅是难点.

2试验结果

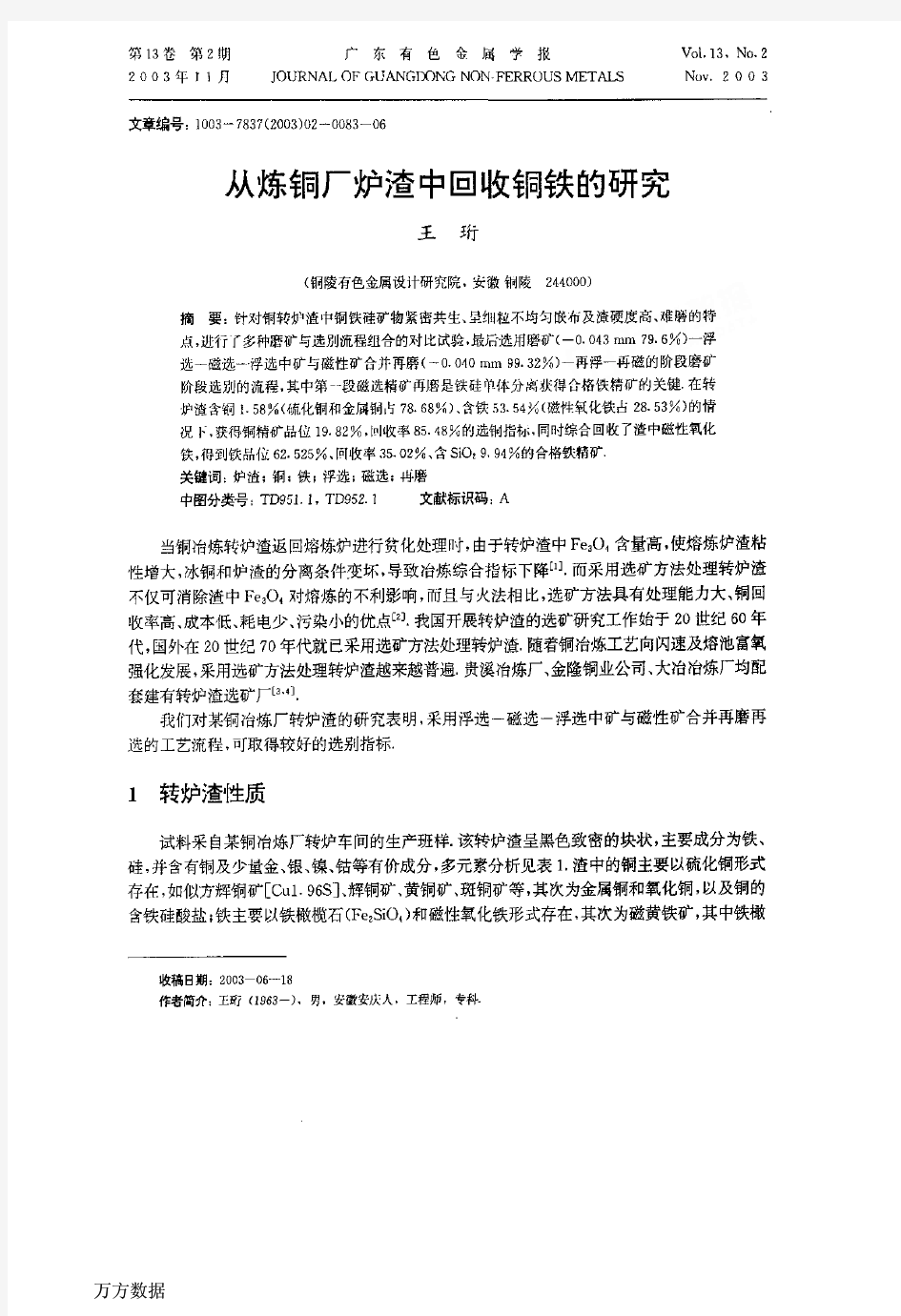

试验的目的是确定合理的磨选工艺流程和选别铜铁的技术条件,在保证回收铜的基础上,综合回收磁性氧化铁,得到合格的铁精矿.通过试验,确定采用先浮后磁的原则流程.试验表明,磨矿细度对铜、铁选别指标影响很大(图1),而在磨矿细度一定时其他选别条件对选矿指标的影响不大.这与很多相关研究资料的报道是一致的.考虑到渣中氧化铜占17.07%和硅含量高的情况,分别进行了铜浮选添加硫化钠活化氧化铜和添加水玻璃抑制硅的条件试验,但试

第13卷第2期王珩:从炼铜厂炉渣中回收铜铁的研究85

验结果表明,两者对提高选铜指标均无明显效果.

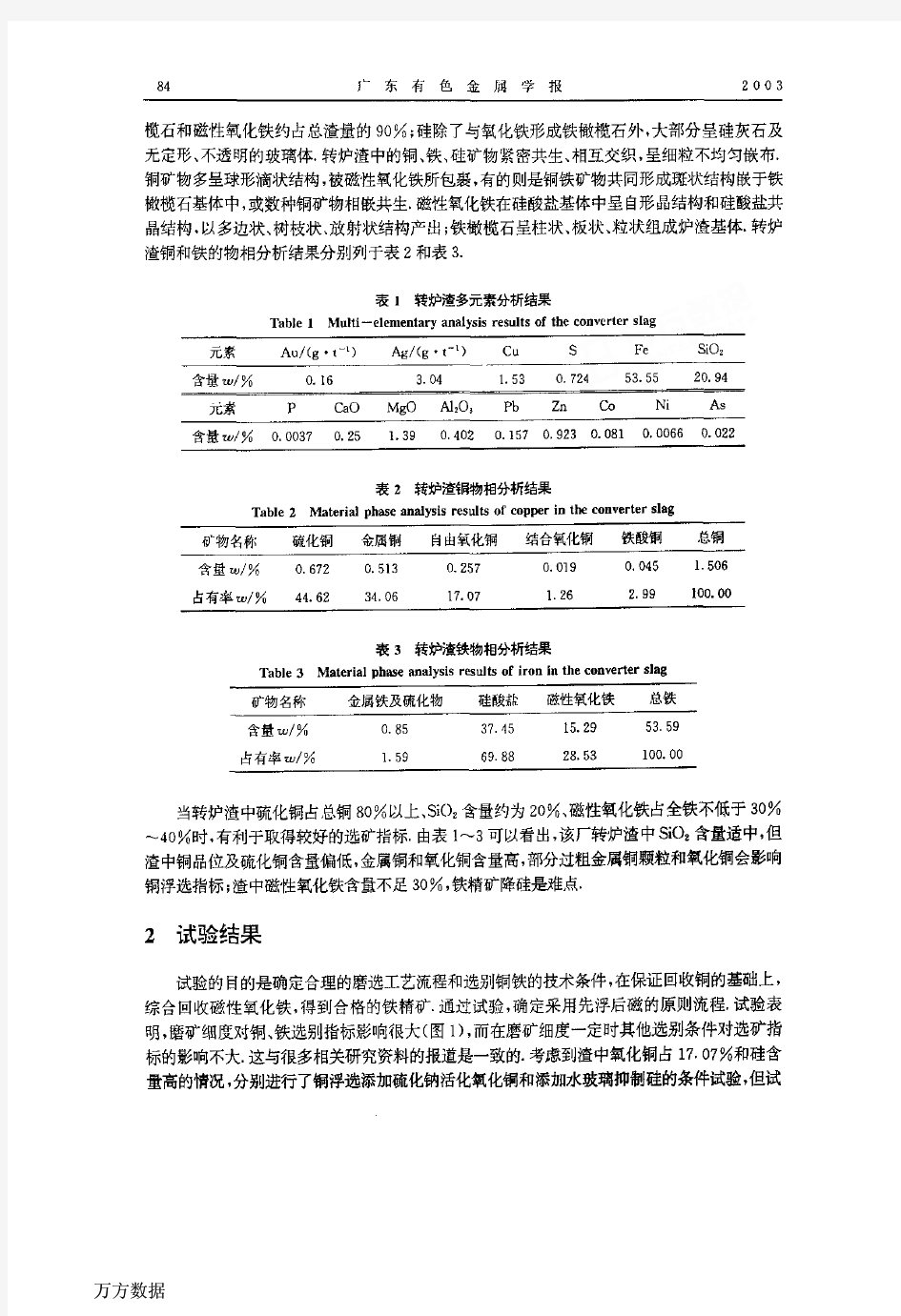

由图1可以看出,随着磨矿细度的增加,铜精矿品位和回收率提高,铁精矿中硅含量下降.针对磨矿细度要求高、渣难磨、磨矿所需费用大的情况,重点进行了磨矿细度与磨选流程组合的对比试验,试验流程分别示于图2~4,所得试验结果列于表4.

根据试验结果,最终选择图4流程即磨一浮一磁一浮选中矿与磁性矿合并再磨一再浮~再磁的选矿工艺流程.工艺条件为:一段磨矿细度一o.043mrll79.1%,中矿和磁性矿再磨细度一0.040]Tim99.32%,铜浮选为自然pH,浮选浓度为27%,一段浮选丁基黄药用量200g/t,松油40g/t,再浮丁基黄药用量36g/t,松油20g/t.两段磁选的磁场强度均为63?66kA/m.

20

16

g薯

c兰产12舞摇

疆≤

8

90

85乎

>

竹

草

80互

k

蛭

75耳

70

7580859095100

磨矿细度w(一0.074mm)/%

图1磨矿细度与选别指标的关系

Fig.1RelationbetweengrindingfinenessandCOIlcentrationindexes

炉渣

图3中矿再磨流程

Fig.3h4ddlingregrinding[10wslx!et

炉渣

囤2一段磨矿流程

Fig2Onestagegrinding

flowsheet

炉渣

图4巾矿与磁性矿台并再磨流程(推荐流程)ng4Flowsheetofmiddlingandrmgnmie

mineralregnndingtogether(Rcecnlrmded)

广东有色金属学报

表4各流程闭路试验结果对比

Table4Comparisonofdosedcircuittestresultsofdifferentflowsheets

3讨论分析

3.1目的矿物与脉石矿物可选性的差异明显

与天然矿石相比,转炉渣的矿物组分单一、物质稳定、无矿泥,且非铜硫化物及可洛}生盐类含量也很低.渣中的铜主要以硫化铜和金属铜存在,其可浮性同天然易选的硫化铜矿物相似,而渣中其它化合物多以硅酸盐或氧化物存在,其可泽陛与硫化铜和金属铜的差异较大.试验表明,在自然pH条件下使用丁黄药便可获得良好的选铜指标.渣中磁性氧化铁可用磁选方法回收,但由于磨矿细度高,磁选时磁团聚会使少量硅进入铁精矿,给铁精矿降硅带来一定难度.3.2要求磨矿细度高

转炉渣与天然硫化铜铁矿石相比,在结构构造和嵌布特性上有较大差异.渣中主要铜、铁矿物(除少数以金属或合盒形式存在的颗粒较粗外)较天然矿物细小、分散.部分铜、铁矿物的粒度只有o.005~0.01m.因此,要求磨矿细度较高.根据国内外生产实践,磨矿细度达到

--0-037miTi95%以上时方可获得满意指标[5].本次试验亦表明该转炉渣需磨至细度为

第13卷第2期乇珩:从炼铜厂炉渣中回收铜铁的研究

--0.040mm99.32%才能达到基本单体解离,得到有效选别分离.

转炉渣主要以铁橄榄石为基体,其显微硬度与天然正长石硬度(640~706kg/mm2)相近“1,硬度大,耐磨性强.资料表明,转炉渣的相对可磨性是天然硫化铜铁矿石的0.5倍,尤其细磨时,需要较长的磨矿时间口].本次试验中采用试验室小型筒形球磨机,将炉渣磨至一o.043rnm79.6%和98.6%时,分别需要20min和45min.

3.3取得理想选别指标的关键——合理的磨选流程

采取一段细磨方式与转炉渣中铜铁矿物的嵌布特性不相适应,也不经济.国内外大多数渣选厂采用了阶段磨矿阶段选别的流程o].本次试验结果(表4)表明,采用一段粗磨一中矿再磨(2a),虽然总磨矿细度与—段磨矿细度(1b)相当,但试验2a选铜指标较高,只是锕尾选铁指标不理想,铁精矿品位和含硅量均不合格;若采用一段细磨一中矿再磨(2b)进~步提高磨矿细度,选铜指标进~步提高,但选铁指标改善不明显,含硅仍为13.44“.由试验2a和2b铁精矿含铜指标可知,铜尾选铁时铜在磁J隆产品中得到了明显富集,鉴于铜矿物的非磁性特性,这样的富集显然是铜铁共生所致.这再次证明,转炉渣中铜铁硅矿物呈细粒紧密共生,硫化铜矿物多被磁性氧化铁包裹于铁橄榄石基体中.因此,只采取针对浮选中间产品进行再磨的方案仍不能达到理想的选别指标,磁性矿再磨是必要的.为了简化流程,避免流程中磨矿作业过多,将浮选中矿与一段磁选精矿合并进行再磨再选处理,取得了良好的选别效果(3a指标).将试验2b与3a的指标比较可看出,在不增加总磨矿细度的情况下,对磁性矿实施再磨后,不仅铁精矿含硅降至9.94%,铁精矿品位提高至62.525%,而且使部分与磁性氧化铁紧密共生的铜得到了解离,选铜指标再次显著提高,铜精矿品位提高1.87%,回收率提高2.2%.由此可见,合理的磨矿方式,对获得理想的铜铁选别指标很重要.

4结论

针对转炉渣中铜铁硅矿物紧密共生,呈细粒不均匀嵌布,并且难磨的特点,选择了磨一浮一磁一中矿与磁性矿合并再磨一再浮一再磁的工艺流程.一段磨矿细度一o.043mm79.6%,二段磨矿细度一o.040nm99.32%较好地适应了该转炉渣的特J眭.该工艺中的一段磁选精矿再磨是获得合格铁精矿,提高铜指标的关键.在原渣含铜1.58%,其中硫化铜和金属铜合计占总铜不足80%的情况下,获得铜精矿品位19.82%、回收率85.48%较为理想的选铜指标;还综合回收了渣中磁性氧化铁,得到品位62.525%、回收率35.02%、含Si029.94%的合格铁精矿.铜精矿只占原渣量的7%左右,大大减少了渣的返回量,消除了磁性氧化铁对熔炼的不利影响,综合效益显著.

参考文献:

[1]是礼杰.转炉渣中有价金属的选别D].矿业研究与开发.200l,21(4):z9—31.

[2]朱祖泽,贺家齐.现代铜冶金学[M].北京:科学出版社,2003.434--442.

[3]黄明琪,雷贵春,贵溪冶炼厂转炉渣选矿生产10年综述[J].江西有色金属,1998.12(2):17—20.[4]王周和.金口岭铜矿转炉渣选铜工艺技术特点及生产实践口].有色金屑(选矿部分),1998,(6);】2一16.

[53王少青.卢荣富.炉渣选矿在我国的发展与应用D].有色矿山.1993,(3):42—46.

88广东有色金属学报2003

Recoveryofcopperandiron

intheconverter

slagfromacoppersmelter

WANGHeng

(TonghngDesignandResearchInstitute。fNon一]krrousMetals.Tongling244000,CMna)

Abstract:Inthelightofthecloseintergrowthandfineunevendisseminationofcopper,iron,andsiliconmineralsincopperconverterslagaswellasthehighhardnessanddifficultre—grindingoftheslag,grjndingandseparatingunderdifferentg矗ndingfinenessaretested.Fi—nallyastagegrindingandstageseparationflowsheet.whichcomprisesgrinding(一0.043mmupto79.6%),flotation,magneticseparation,regrindingforflotationmiddlingandmagneticmineraltogether(一0.040『rlmuptO99.32%),re—flotation,andre—magneticsepa—ration,isadoptedtOtreattheslag.Regrindingformagneticroughconcentrateisimportantforseparationofironandsilicon.Thefeedoftheconverterslagcontains1.58%Cu,ofwhichcoppersulphide,andcoppermetalamountstO78.68%,and53.54%Fe,ofwhichmagneticironoxideamountstO28.53%.Asaresult,thegradeofcopperconcentrateis19.82%withtherecoveryof85.48%.Inthemeantime,magneticironoxideisalsoreeov—ered.Ironconcentratecontains62.525%Feand9.94%Si02,withtheironrecoverybeing35.02%.

Keywords:slag;copper;iron;flotation;magneticseparation;rewinding

如勘喜}向岛s{古}岛≮岛岛断屯勘勘向南3}向南岛向如岛3}岛岛勘却。噜

稀土系列氧化物超细粉末

广州有色金属研究院稀土室采用湿法沉淀工艺制备出稀土系列氧化物超细粉末.该粉末纯度99.00%~99.99%,粒度分布窄。粉末晶形单一,分散睦好.

稀土氧化物超细粉末与常规粉末相比,在物理、化学性质上具有优异的特性,已被广泛应用于高科技材料之中.例如:在PLZT,PTc电阻元件中添加Y20。,Sm:0s,Ndzos等纳米粉末;CeO。纳米抛光粉;催化剂载体;固体燃料电解质;氧传感器;FED.PDP荧光粉(Y。Os:Eu);超导材料;先进结构陶瓷材料等.

从炼铜厂炉渣中回收铜铁的研究

作者:王珩

作者单位:铜陵有色金属设计研究院,安徽,铜陵,244000

刊名:

广东有色金属学报

英文刊名:JOURNAL OF GUANGDONG NON-FERROUS METALS

年,卷(期):2003,13(2)

被引用次数:5次

参考文献(5条)

1.王少青;卢荣富炉渣选矿在我国的发展与应用 1993(03)

2.王周和金口岭铜矿转炉渣选铜工艺技术特点及生产实践 1998(06)

3.黄明琪;雷贵春贵溪冶炼厂转炉渣选矿生产10年综述 1998(02)

4.朱祖泽;贺家齐现代铜冶金学 2003

5.吴礼杰转炉渣中有价金属的选别[期刊论文]-矿业研究与开发 2001(04)

引证文献(5条)

1.杨慧芬.王静静.景丽丽.党春阁焙烧温度对高铁提钒尾渣煤基直接还原效果的影响[期刊论文]-北京科技大学学报 2010(10)

2.曹洪杨.张力.付念新.夏凤申.隋智通.冯乃祥国内外铜渣的贫化[期刊论文]-材料与冶金学报 2009(1)

3.马国军.王战仁.李光强.朱诚意.向喜诺兰达铜渣中有价元素的回收[期刊论文]-武汉科技大学学报(自然科学版) 2008(5)

4.沈政昌.杨丽君.陈东.查直方大型冶炼炉渣专用浮选机的研制及其应用[期刊论文]-有色设备 2007(3)

5.张林楠.张力.王明玉.隋智通铜渣的处理与资源化[期刊论文]-矿产综合利用 2005(5)

本文链接:https://www.doczj.com/doc/ba173556.html,/Periodical_gdysjsxb200302002.aspx

第3期2010年6月 矿产综合利用 M ulti purpose Utili za ti on of M i n era l Resources No.3 Jun.2010钼镍矿提钼强化浸出试验研究 沈明伟 (中国地质科学院矿产综合利用研究所,四川 成都 610041) 摘要:针对钼镍矿氧化焙烧过程中生成的MoO 3、MoO 2 、Mo、Mo 2 S3等低价钼化合物很难被碱浸出的缺点,提出 了一种“焙烧脱硫一次氯酸钠强化浸出”的技术方案,并通过对比试验确定了最佳工艺条件:氢氧化钠30%,次氯酸钠20%,浸出液固比3∶1,温度90~95℃,反应时间3h。试验结果表明,在最佳工艺条件下,钼的浸出率可达98%以上,浸出效果明显优于传统的提取方法。 关键词:钼镍矿;焙烧;强化浸出;次氯酸钠 中图分类号:TF111.3 文献标识码:A 文章编号:100026532(2010)0320012204 钼镍矿为我国独有的多金属复杂矿种,主要分布在湘、鄂、渝、黔、川、桂、陕、甘等省区[1]。由于该类矿石碳含量高,其钼含量约为2.5%~6%,钼主要以碳硫钼矿存在于碳质页岩中,且嵌布粒度极细[2~4],因此采用常规选矿方法难以富集回收。陈礼运[5]等进行过该矿物的选矿试验研究,结果显示选矿得到30%Mo精矿时收率小于50%。 目前,我国处理该类矿产资源的方法仅局限于电炉熔炼、氧化焙烧—强碱浸出、氧化焙烧—钠化焙烧—水浸、氧压浸出和常温氧压浸出等工艺,且生产规模较小。其中,氧化焙烧—钠化焙烧—水浸工艺,生产成本较低,钼回收率较高,为多数生产企业所采用。氧化焙烧过程中钼氧化率的高低直接决定钼的收率,由于钼在矿物中嵌布粒度极细,现有的技术设备很难有效的将其氧化彻底,各生产厂家通常采用延长焙烧时间的办法提高钼的氧化率,焙烧时间长达十几小时乃至数十小时,生产效率极其低下,严重制约了钼镍矿的开发利用。 本试验研究采用次氯酸钠强化浸出技术,能有效的解决焙烧过程钼氧化率低的缺点,提高生产效率,为该资源的开发利用提供新的技术途径。 1 试验部分 1.1 试验原料 试验用钼镍矿为贵州某地原矿,其主要化学成分见表1。氢氧化钠、碳酸钠为AR级,次氯酸钠为 Research on the Technology for Extracti n g Gold fro m a Pr imary Gold O re i n M yanmar(Burma) L I Xi,ZENG Mao2qing,WANG Shi2tao,Y ANG Xiao2feng (Kun m ing Supervisi on and Detecting Center of M ineral Res ources,MLR,Kun m ing,Yunnan,China) Abstract:Several series of contrast tests of technol ogical fl owsheets f or extracting gold fr om a p ri m ary gold ore in Myan mar(Bur ma)were carried out.The techno-econ m ic efficiency of f our techmol ogical fl owsheets of direct cya2 nide leaching,gravity separati on-cyanide leaching,gravity separati on-r oasting-cyanide leaching and fl otati on-cyanide leaching was compared in detail.The test results showed that direct cyanide leaching is a reas onable tech2 nol ogical fl owsheet for extracting gold fr om this kind of p ri m ary gold ore,the leaching rate of gold can reach86. 85%. Key words:Pri m ary gold ore;D irect cyanide leaching;Gravity separati on;Fl otati on;Roasting 收稿日期:2009212214; 改回日期:2010201206 作者简介:沈明伟(1978-),男,工程师,主要从事冶金新技术方面的研究。

铜冶炼三种方法 This model paper was revised by the Standardization Office on December 10, 2020

目前,中国已引进世界上最先进的炼铜新工艺有:闪速炉熔炼、艾萨熔炼、奥斯麦特熔炼、诺兰达熔炼等。国内自主创新的有白银法熔炼、金川合成炉熔炼、东营方圆的氧气底吹熔炼。后3种都是中国人自己研制的,都具有自主知识产权。这7种也算世界上较先进的炼铜法。通过多年的实践,国外的先进技术尚存不足之处,分述如下: 1、双闪速炉熔炼法: 投资大,专利费昂贵,熔剂和原料先进行磨细再进行深度干燥,需额外消耗能源这不尽合理。熔炉产出的铜硫需要水碎再干燥再细磨,工序繁杂。每道工序均难以保证100%回收率,会产生部分机械损失;热态高温铜锍水碎物理热几乎全部损失,水碎后再干燥,再加上炉内大量水套由冷却水带走热量,热能利用也不尽合理。铜锍水碎需要大量的水冲,增加动力消耗。破碎、干燥要增加人力和动力的消耗。这些都是多年来该工艺没有得到大量推广的重要原因。 2、艾萨法和澳斯麦特法均属于顶吹冶炼系列: 顶吹都要建立高层厂房,噪音大、高氧浓度低烟气量大、顶吹的氧枪12米长,3天至一周要更换一次,不锈钢消耗量大、投资大、操作不方便。都用电炉做贫化炉,渣含铜一般大于%不合国情。 3、三菱法的不足 4个炉子(熔炼炉、贫化电炉、吹炼炉、阳极炉)自流配置,第一道工序的熔炼炉需要配置在较高的楼层位置,建筑成本相对较高,炉渣采用电炉贫化,弃渣含铜量达%~%,远远高于我国多数大型铜矿开采的矿石平均品位,资源没有得到充分的利用。 4、诺兰达和特尼恩特连续吹炼法,尚在工业试验阶段。

书山有路勤为径,学海无涯苦作舟 炼铜炉渣中铜的化学物相分析 炼铜炉渣有熔炼炉渣、吹炼炉渣、精炼炉渣三种。熔炼炉渣中铜主要以冰铜、Cu2S 状态存在,几乎不含金属铜,CuO 和Cu2O 只在特殊情况下见到。硅酸盐和磁性氧化铁中含铜,可能以化物的细小包裹体形式存在,而不是以硅酸铜 和亚铁酸铜形式存在。吹炼炉渣中铜也主要是冰铜和Cu2S,其次是少量金属铜和硅酸铜,在含铜较高的吹炼炉渣中,Cu2O 的含量也随之增加。精炼炉渣的组成与上述情况就有明显区别,其中铜主要是金属铜、Cu2O、硅酸铜和亚铁酸铜,几乎不含铜硫化物。一、方法概述氧化铜的分离在炼铜炉渣中,游离的CuO 和Cu2O 的含量一般极少,可以不测定。当需要测定时,可用盐酸羟胺溶液分离。于水浴上浸取数分钟,氧化铜和氧化亚铜浸取率在90%以上, Cu2S、冰铜以及亚铁酸铜浸取率很低。金属溶解12%左右,反以金属铜含量较高时,不宜采用此法分离氧化铜。金属铜的分离金属铜可溶于HgCl2-乙醇溶液中,但当直接浸取金属铜时,冰铜和白冰铜分别溶解10%和20%,即使加入还原剂,浸取率仍然较高。研究表明,巯基乙酸的氨性溶液,可使部分冰铜溶解,另一部分冰铜变成方黄铜矿,金属铜也部分溶解,但是于巯基乙酸的氨性溶液中加入2,3-二巯基丙烷磺酸钠或单宁时,金属铜的溶解被抑制。因此,在用HgCl2-乙醇溶液浸取金属铜之前,用巯基乙酸-单宁(或2,3-二巯基丙烷磺酸钠)的氨性溶液处理试样,使部分冰铜溶解,另一部分冰铜转化为黄铜矿。这样可提高测定的准确度。硫化铜的分离一部分硫化物已在分离金属铜之前浸取。剩余的硫化铜可用溴-甲醇溶液浸取。在溴-甲醇溶液部亚铁酸铜、磁性氧化铁、硅酸盐等溶解甚微,留在残渣中。其他化合物中铜的分离留在最终残渣中。炼铜炉渣中铜的化学物相分析流程如下图所示。应指出,此流程更适合熔炼和吹炼炉渣。图中炼铜炉渣中铜的化学物相分析流程二、分析步骤

一 XX市生活垃圾焚烧发电炉渣综合利用项目服务方案 我公司在致力发展生产、服务社会的同时,牢固树立环保优先的理念,自觉承担社会道义和责任,遵守法律法规。 我公司郑重承诺: 加强环保宣传教育和培训,提高环保意识,配备专职的环保人员。 严格执行环境影响评价制度,提升技术工艺,减少污染物排放。 加强应急管理,维护安全稳定。若出现污染事故,引发群体性事件的,除承担相应责任外,愿主动接受处罚,并积极配合相关部门做好事故善后处理,最大限度消除影响。 建立长效机制,对环保工作常抓不懈、一抓到底,形成长效管理机制,经得起各级环保部门任何形式的检查。 我公司在运行中产的废水、废气及噪音、扬尘等污染物未达标排放,造成周边环境污染由我公司承担全部环境责任,与甲方无关。 具体服务方案,主要从以下几方面开展。 1 节能减排方案 1.1 节能措施 节能减排一直是我国发展国民经济的一项长远战略方针,也是垃圾填埋场建设运行管理中必须重点考虑的问题。 本项目在节能减排方面,主要有以下几点: 第一是加强清污分流措施,尽可能减少垃圾渗沥液的产生量; 第二要尽可能降低能源消耗、采用节能环保的设备配置; 第三是尽量利用地表水资源作为绿化、洒水降尘等生产用水,加强水资源的回收利用。 1.2 节能降耗 (1)本工程在工艺方案选择、设备选型和操作管理方面都考虑节省能源,降低运行成本。设备选型选用新型、高效、低耗的产品。 (2)合理设置各个功能分区,衔接紧凑,以减少车辆的运输距离; (3)工程节能:本工程在工程建设方面也都考虑了节约与降耗措施,降低

工程建设成本。 ①.在建筑物设计方面充分利用自然通风来降温,如利用穿堂风等; ②.注意建筑的朝向,布置基本采用南北朝向; ③.选择合理的建筑体形和平面形式,与建筑造型、采光通风等紧密相连。 (4)供配电系统节能: ①.合理布置变配电所及合理选择变压器; ②.提高供配电系统的功率因数,减少用电设备无功损耗,提高用电设备的功率因数; ③.选用高效率的电动机以提高电动机轻载时的效率从而达到节约电能的目的; ④.减少照明系统中光能的损失,最大限度的利用光能。 2 环保管理方案 为保证施工及生产运营环境污染控制有效,工程绿化完善美观,水保措施到位,建成一流的资源节约型、环境友好型的炉渣资源化再生项目,结合本项目的特点,在施工中坚决落实环境保护基本国策,严格执行环境影响评价制度、环境保护“三同时”制度和国家、省、市地方上有关的环保法规、标准;贯彻“预防为主、建设与保护并重”原则;采取国际先进的环保生产技术和严格的施工期环保管理措施,特制定本应方案。 2.1 施工期污染防治 由于本项目工程规模大施工过程不可避免地会产生一系列的环境问题,给这些地区群众的生活、工作、交通造成暂时不便,同时施工产生的噪声、振动、扬尘等污染也会影响当地的环境问题。 施工期间及投产使用对环境进行保护符合国家规定的规范要求,也是我司的自身职责。我公司根据企业管理标推、国家省市规定,结合工程的具体情况制定本工程《环境保护实施细则》,以细则的各项具体规定作为统一和规范全体施工人员的行为准则。 本着“保护环境,营造绿色建筑;以人为本,关爱生命健康;追求社区、人居和施工环境的不断改善,实现个人、企业和社会的协调发展”这一环境理念,使施工期间的环保工作更有序,有效进行,保护和改善生活环境与生态环境,把

铜冶炼炉渣混合浮选工艺研究及生产实践 张鑫,惠兴欢,朱江,杞学峰,王礼珊 (楚雄滇中有色金属有限责任公司,楚雄) 摘要:本文针对楚雄滇中有色金属公司铜冶炼过程产生的电炉渣、转炉渣进行了混合浮选研究。混合渣含铜,磨至细度为后进入浮选作业,通过二次粗选、二次扫选、粗精矿不磨三次精选的工艺流程,可获得铜精矿品位为,尾矿品位以下,回收率以上的工艺指标。在实际生产中,通过对工艺流程的改造,又进一步优化了浮选指标。 关键词:电炉渣;转炉渣;浮选 , , , , ( . ,,) :( ) . . ( ) . , ( ) . . : , , 引言 我国铜炉渣数量大,其中大量铜及相当数量的贵金属和稀有金属长期堆存,占用大量用地,严重污染环境。随着冶炼技术的发展,髙效率熔炼炉的应用,炉渣含金属量还有上升趋势。因此,开发利用铜炉渣资源具有重要意义和十分可观的经济效益。 近年来,国内外很多单位对铜渣的利用进行了不同规模的研究,主要集中在以下两方面:()提取有价金属[];()生产化工产品和制备建筑材料等[].尽管取得一定成绩,但是铜渣综合利用水平低,循环力度弱的状况仍未改变。铜渣的贫化方法有熔炼法和缓冷选矿法,选择何种方法,要根据渣中金属存在形态和经济效果的对比来决定。魏明安[]研究了转炉渣的特性和铜转炉渣选矿的一般特点。并在此基础上,针对国内某铜转炉渣中铜赋存状态复杂、嵌布粒度细及难磨等的特点,提出处理该转炉渣的适宜技术条件为阶段磨矿阶段选别,在浮选机充气量3.3L和高浓度浮选的条件下,取得了铜精矿铜品位、回收率为的实验室闭路试验指标。云南耿马铜渣由于其含铜品位低,回收利用难,研究结果表明,浮选可以很好地对其进行回收利用,浮选条件为:磨矿细度-0.074mm占、捕收剂用量为162g、活化剂硫化钠用量为3.4kg的条件下得到了品位、回收率的较好试验结果[]。宋温等[]针对某转炉冶炼厂的炉渣硬度大、难磨且氧化程度较高的情况,采用一粗一精二扫中矿循序返回的浮选流程。药剂采用丁黄药、松醇油。原矿品位为,得到了铜精矿品位,铜回收率的浮选指标。 采用选矿方法从炉渣中可以回收大部分铜,不但可获得一定的经济效益,而且还可实现铜资源最大限度的合理利用,这符合当前发展循环经济,建设节约型社会的基本国策。 铜渣的工艺矿物学研究 楚雄滇中有色金属有限责任公司冶炼厂采用的铜冶炼工艺为:富氧顶吹熔炼电炉沉降转炉吹炼,沉降电炉排出的渣含铜品位约~左右,转炉渣不返入电炉(品位约),转炉渣分解破碎后大部分进入艾萨熔炼系统,使得生产成本急剧增加,同时也会造成电炉渣含铜增加,每年损失大量铜金属,为此,需要对炉渣贫化进行专门研究。 铜渣的物理特性 楚雄滇中有色金属有限责任公司冶炼铜渣经缓冷后,外观呈黑色,松散容重2.4g,密度。性质比较稳定,嵌布粒度较细。铜渣含铁量很高,故它的质地致密、坚硬,莫氏硬度达到度,

湿法炼锌副产铜渣的综合利用 鲁兴武,邵传兵,易超,李俞良 (西北矿冶研究院 冶金新材料研究所,甘肃白银 730900) 摘要:研究了湿法炼锌副产铜渣的综合利用新工艺。最佳浸出条件为:液固比10∶1,浸出温度80 ℃,浸出剂(硫酸)浓度3.5 mol/L ,浸出时间8 h 。浸出液含铜浓度达到30~45 g/L ,铜浸出率可以达到98%以上。经萃取、洗涤、三级错流反萃后,反萃液中铜浓度达到45~50 g/L ,电积后可以得到标准阴极铜。 关键词:铜渣;综合利用;萃取;锌湿法冶金 中图分类号:TF811;TF813 文献标识码:A 文章编号:1007-7545(2012)06-0000-00 Comprehensive Utilization of Copper Slag By-product in Zinc Hydrometallurgy LU Xing-wu ,SHAO Chuan-bing ,YI Chao ,LI Yu-liang (Institute of Metallurgy New Materials of Northwest Institute of Mining and Metallurgy, Baiyin 730900, Gansu, China) Abstracts: The new comprehensive utilization technology of copper slag by-product in zinc hydrometallurgy was investigated. The optimal leaching conditions including ratio of liquid to solid of 10∶1, leaching temperature of 80 ℃, leaching agent (sulfuric acid) concentration of 3.5 mol/L, and leaching time of 8 h. The copper concentration in lixivium reaches 30~45 g/L, and the copper leaching rate is higher than 98%. The copper concentration in stripping solution reaches 45~50 g/L after extraction, washing and three-stage cross-flow stripping of copper. The cathode copper can be produced with electrowinning process. Key words: copper slag; comprehensive utilization; extraction; zinc hydrometallurgy 2010年全国锌产量为516.4万t ,其中湿法炼锌的产量占锌总产量的70%以上[1]。对于年产10万t 的湿法炼锌企业,每年处理净化系统铜镉渣产生的铜渣约1 kt ,仅有50%左右的铜渣被卖到铜冶炼企业,进入粗铜冶炼,其中的锌不能得到有效回收,剩余的富铜渣被堆放到渣场,造成了二次资源的闲置和环境污染。因此开展铜渣综合回收技术研究具有现实意义[2-4]。 1 试验原料和方法 所用铜渣为某湿法炼锌企业铜镉渣处理后得到的副产品[5],主要化学成分(%):Cu 40.0、Zn 5.0、Cd 0.8、Pb 3.0、Fe 2O 3 1.5、O 7.5、其它42.2。采用图1所示流程产出标准阴极铜。 图1原则工艺流程图 Fig.1 Principle flow chart of copper slag comprehensive recovering 收稿日期:2011-12-13 作者简介:鲁兴武(1985-),男,甘肃武威人,大学,助理工程师. doi :10.3969/j.issn.1007-7545.2012.06.006

本文摘自再生资源回收-变宝网(https://www.doczj.com/doc/ba173556.html,)钼棒价格及回收用途 变宝网7月22号讯 钼棒在耐高温产品中是很重要的一员,钼棒的强大特性让它在电子产业中被频繁使用。今天小编就详细的介绍它的几个主要方面,增加大家对它的认知。 一、钼棒是什么 钼棒顾名思义就是用钼金属做成的棒状产品,钼棒具有高熔点,良好的热导率和低的热膨胀性能。在高温下,可以抗氧化,强度高。 二.钼棒的分类 按材质分类: 1、纯钼棒:钼含量大于99.95%。 2、高温钼棒(钼镧合金棒):含镧0.4~1.2%,钼含量为除杂质外的余量。 3、TZM钼棒:0.4~0.6Ti,0.07~0.12Zr,0.01~0.05C。 按表面状态分类:

1、烧结钼棒:表面呈银灰色金属光泽。 2、锻打钼棒:表面有一层氧化物,表面呈黑色。 3、车光钼棒:表面有金属光泽,平整粗糙。 4、磨光钼棒:呈银灰色金属光泽,表面光滑,尺寸误差小。 三、钼棒的回收用途 用于制造电真空器件及电光源零件适合于加工离子注入类零件用作高温发热体和高温结构零件在玻璃和耐火纤维工业用作熔炉的电极,在1300℃玻璃熔液中工作,寿命长稀土工业中用作电极。 四、钼棒价格 钼棒根据不同高的规格有不同的价位,市面上常见的产品是硅钼棒。根据变宝网最新报价显示,2016年钼棒价格在200元/kg~400元/kg之间,具体价格询问变宝网供应商为准。 更多钼棒相关资讯关注变宝网查阅。 本文摘自变宝网-废金属_废塑料_废纸_废品回收_再生资源B2B交易平台网站; 变宝网文章网址:https://www.doczj.com/doc/ba173556.html,/newsDetail237948.html 网上找客户,就上变宝网!免费会员注册,免费发布需求,让属于你的客户主动找你!

矿中的脉石、炉料中的熔剂和其他造渣组分在火法冶金过程中形成的金属硅酸盐、亚铁酸盐和铝酸盐等混合物。此外,炉渣还含有少量的金属硫化物、金属和气体。从广义说,有色金属的吹炼渣、黄渣、蒸馏罐渣、精炼渣等都属有色金属冶金炉渣。 炉渣富集了炉料中的脉石成分和不希望进入主金属的杂质,是一个成分复杂的多元体系。炉渣的主要成分为氧化物。可将构成炉渣的氧化物分为酸性氧化物(如SiO2、Fe2O。等)、碱性氧化物(如FeO、CaO、MgO等)和两性氧化物(如Al2O3、ZnO等)。它们之间的区别在于各氧化物对氧离子的亲疏关系,容易放出氧离子的为碱性氧化物,反之为酸性氧化物。这些氧化物相互结合成各种化合物、固溶体及共晶混合物。 炉渣组成的来源有色金属冶金炉渣中的组分主要来源于五个方面:(1)矿石或精矿中的脉石,如SiO2、CaO、Al2O3、MgO等;(2)炉料在熔炼过程中生成的氧化物,如FeO、Fe3O4等;(3)为满足熔炼需要而加入的熔剂,如SiO2、CaO、FeO、Fe3O4等;(4)熔蚀或冲刷下来的炉衬材料,如MgO、SiO2、Al2O3等;(5)燃料燃烧的灰分,如Al2O3、SiO2等。 有色金属冶金炉渣属FeO–CaO–SiO2系,主要是由FeO、CaO、SiO2组成的硅酸盐,三者之和约占渣量75%~85%,有时甚至达90%。因此,渣的性质在很大程度上由这三个组分所决定。

在冶炼过程中的作用炉渣是火法冶金的必然产物,其量又相当大。例如反射炉炼铜产出的炉渣约为熔锍质量的200%~500%。炉渣在冶炼过程中主要起八方面的作用。 (1)熔融炉渣富集了炉料中几乎全部的脉石和大部分的杂质,并在造渣过程中完成了金属的某些熔炼和精炼过程。例如铜、镍硫化矿造锍熔炼时,铜、镍等硫化物与硫化亚铁富集为熔锍,而铁的氧化物与脉石、熔剂和燃料灰分等形成熔渣。(2)熔炼生成的金属或锍熔体液滴分散在熔渣中,它们的汇合长大和澄清分离都是在熔渣介质中进行的。因此,熔渣对熔炼生成的金属或熔锍与造渣成分分离的程度起着重要的作用。(3)覆盖在金属或熔锍表面的熔渣层起保护金属和熔锍的作用。(4)熔渣在冶炼过程中除富集炉料中的脉石等成分外,有时还起富集有价组分的作用,如钛精矿还原熔炼所得的高钛渣,以及吹炼含钒和含铌的生铁所得的钒渣和铌渣等都是提取钛、钒和铌等的原料。(5)熔渣在一些冶炼过程中还起着特殊作用,在烧结焙烧过程中造渣成分起到粘合结块的作用;在鼓风炉熔炼过程中,炉渣的组成基本上决定了炉内的温度,低熔点渣型的强化熔炼只能提高炉子生产能力而不能提高炉内温度,要提高炉内温度必须选择熔点高的渣型;在电炉熔炼时,炉渣起电阻发热体作用。(6)炉渣的性质决定着熔炼过程的燃料消耗量,热焓量大的和熔点高的炉渣,熔炼的燃料消耗量也增加。(7)炉渣的性质和熔炼产出的渣量是影响金属回收率的一个重要因素,因为渣含金属的损失是冶金过程中金属损失

铜尾矿的综合利用 摘要:铜尾矿既是工业废物,也是一种特殊的资源。在世界资源不断消耗的情况下,如何将尾矿加以综合利用和实现无害化处理是各国共同关心的问题。文章总结了铜尾矿的综合利用方面的主要成果,如尾矿中有用元素的回收,用铜尾矿制造建筑材料、装饰材料,回填采空区,直接用于土木工程等;提出了今后还应当努力开展铜尾矿综合利用的方向。 关键词:铜尾矿,综合利用,元素回收,建筑材料,回填 Integrated Utilization of Copper Gangue Abstract: Copper gangue is waste produced in industry, but also a special resource. According to more and more mineral resources were consumed, it was a item capture common attention of all the world that how to use the gangue synthetically and dispose it harmlessly. The main development on the integrated use of copper gangue was summarized in this work, such as the recycle of available element, the preparation of architectural and decorative materials from copper gangue, and backfilling of stope. Then, the effort direction of developing copper gangue recycle use was expected. Keywords: copper gangue, integrated utilize, element recycle, architectural materials 1引言 随着社会经济的不断发展,对能源和资源的需求量不断增加,矿产资源的开采量也与日俱增,而尾矿的排放量也随之猛增。由于我国很多种类的矿产资源都面临富矿少而贫矿多的问题,尾矿的产出量就更为可观。有资料显示,我国现有9000多个国营矿山和26万多个地方矿山,堆存的尾矿量就达50亿吨左右,年排出的尾矿量就高达5亿吨以上[1]。铜矿在我国是一个主要矿种,每年都有大量的铜矿被开采和冶炼,同时也排出大量的铜尾矿。铜尾矿中含有Fe、S等大量的有价元素,如果将其回收并加以利用,将是一笔数目庞大的资源。在大力提倡建立节约型社会和实施可持续发展战略的现在,开展铜尾矿综合利用具有重要意义。 2 铜尾矿造成的问题 2.1尾矿堆存造成大量环境污染

铜渣中铁组分的直接还原与磁选回收以褐煤为还原剂,采用直接还原?磁选方法对含铁39.96%(质量分数)的水淬铜渣进行回收铁的研究。在原料分析和机理探讨基础上,提出影响铜渣中铁回收效果的主要工艺参数,并进行试验确定。结果表明:在铜渣、褐煤和CaO质量比为100:30:10,还原温度为1 250 ℃,焙烧时间为50 min,再磨细至85%的焙烧产物粒径小于43μm的最佳条件下,可获得铁品位为92.05%、回收率为81.01%的直接还原铁粉;经直接还原后,铜渣中的铁橄榄石及磁铁矿已转变成金属铁,所得金属铁颗粒的粒度多数在30 μm以上,且与渣相呈现物理镶嵌关系,易于通过磨矿实现金属铁的单体解离,从而用磁选方法回收其中的金属铁。 我国作为世界主要铜生产国,每年铜渣排放量约800多万t,渣中含有Fe、Cu、Zn、Pb、Co和Ni等多种有价金属和Au、Ag等少量贵金属,其中Fe含量远高于我国铁矿石可采品位(TFe>27%)然而我国的铜渣利用率仍很低,大部分铜渣被堆存在渣场中,既占用土地又污染环境,也造成巨大的资源浪费。目前,铜渣除少量用作水泥混凝土原料和防锈磨料外,主要利用集中在采用不同方法从铜渣中回收Cu、Zn、Pb和Co等有色金属。铜渣中Fe含量虽然很高,但关于回收Fe 的报道却很少,原因主要是铜渣中的Fe大多以铁橄榄石(Fe2SiO4)形式存在,而不是以Fe3O4或Fe2O3形式存在,因此,利用传统矿物加工方法很难有效回收其中的Fe。要回收铜渣中的Fe就需要先将铜渣中以Fe2SiO4形式存在的Fe转变成Fe3O4[或金属铁,然后经过磨

矿?磁选工艺加以回收。高温熔融氧化法[16] 或加入调渣剂方法是两种常见的将铜渣中的Fe2SiO4转化为Fe3O4而磁选回收的有效方法,而关于将铜渣中的Fe2SiO4直接还原成金属铁,再通过磨矿?磁选回收金属铁的方法至今未见报道。为此,本文作者拟对这种回收Fe的方法进行可行性试验和回收效果研究,以期为回收利用铜渣中的Fe 提供一种新途径。 1 实验 1.1 原料 试验原料为国内江西某炼铜厂的水淬铜渣。该铜渣呈颗粒状,大部分颗粒粒径在2~3 mm以下,单个颗粒有不规则棱角,玻璃光泽,质地致密。铜渣的化学成分用ARL-ADVANT?XP波长色散X荧光光谱仪测定,共获30多种可检出成分,表1所列为其主要化学成分。由表1可见,铜渣中含有较高的TFe、Cu、Zn和Pb,有害杂质S和P的含量也较高。铜渣碱度为0.12,即m(CaO+MgO)/m(Al2O3+SiO2)=0.12,为酸性渣。 表1 铜渣的主要化学成分 图1所示为铜渣的XRD谱。由图1可见,铜渣中含Fe的晶相矿物主要有铁橄榄石(Fe2SiO4)及少量磁铁矿(Fe3O4),其他铁矿物的衍射峰很

1、钼焙砂水洗废水处理回收再利用的方法 本发明公开了一种钼焙砂水洗废水处理回收再利用的 方法,该方法是将钼焙砂水洗废水与钼酸铵生产过程中的酸沉结晶母液按1 : 0.5?5的体积比混合,使钼焙砂水洗废水中的钼和酸沉结晶母液中的钼形成沉淀回收利用。本发明采用独特的混合沉淀法处理水洗、酸沉含钼废水,通过混合沉 淀使废水中钼沉淀,便于回收,同时将滤液返回酸洗工序,酸洗后的废水经常规废水处理系统处理后达到环保要求,该方法将两种废水综合一次处理,具有设备投资小,耗材少,操作简单,适应广泛等特点。 2、一种含重金属钼废水的处理方法 本发明属于水处理技术领域,具体涉及一种含重金属钼废水的处理方法。具体步骤为:将待处理的含重金属钼的废水放入密封装置中;向装置内加入硫化钠,控制加入后废水的pH值保持在2?3之间,常温下反应1?3小时,生成的硫化钠继续加入到含钼废水中回用;所得溶液加入絮凝剂并搅拌反应,静置,待沉淀物沉降,排放上清液并通过过滤装置,而沉淀物硫化钼经收集处理后可回用;所得的酸性溶液 pH值至中性,加入混合混凝剂,搅拌以去除多余硫离子,静置2?5分钟,待沉淀物沉降,排放上清液并过滤以保证出水的水质。本发明所述

的含重金属钼废水的处理方法具有处理效果好,处理设备简便,处理成本低、金属钼回收利用等突出优点。 3、一种超临界氧化处理含钼酸性废水的方法 本发明涉及废水技术领域,具体公开一种超临界氧化处理含钼酸性废水的方法。本发明通过含钼酸性废水与废有机溶剂混合搅拌成混合液,加压后打入超临界反应器内进行超临界氧化反应,混合液中的有机物和氨氮在超临界氧化反应器内短时间被降解成水、二氧化碳、氮气,混合液中的钼化合物被氧化成氧化钼排出反应器,通过超滤膜完成固液分离,得到的固相为含钼粗品,产生的废水达到排放标准后排出。本发明具有能耗低、处理周期短、工艺流程简单、钼回收率高等优点,同时还可以处理废有机溶剂类的危废。 4、一种含钼酸性废水的资源化处理系统 本实用新型公开了一种含钼酸性废水的资源化处理系统,该系统不但包括预处理装置和除钼装置,还包括钼回收装置和树脂再生装置;含钼酸性废水先进入预处理装置进行中和沉淀处理,再进入除钼装置去除废水中的钼,出水达标后直接外排;待除钼装置出水钼含量不达标时,树脂再生装置对树脂进行再生,再生后洗脱液进入钼回收装置进行钼回收,从而得到高钼酸盐溶液;本系统设备简单,成本低廉,不仅能有效

潍坊公司应知应会100题 1、生活垃圾得主要成分有哪些? (1)有机物:食品垃圾约占50%;纸类垃圾约占15%;橡塑垃圾约占10%;竹木垃圾约占5%;纤维约占4%。 (2)无机物:玻璃、金属、灰尘等约占4%。 垃圾含水量就是影响垃圾热值得主要因素之一。 2、生活垃圾含水量 生活垃圾含水量除结晶水外,包括有外在水分与内在水分。外在水分即垃圾各组分表面保留得水分,内在水分即垃圾各组分内部毛细孔中得水分。在我国目前垃圾平均含水量50%-60%。 3、垃圾渗滤液 就是指垃圾有机成分中含有得水分,在收集、运输、堆积、处置过程中发生物理变化及化学、生化反应而渗沥出来得,具有高污染性、高浓度得有机废液,其典型感官表现为黑褐色、粘稠状、强恶臭得液体。 垃圾渗滤液主要来自于厨余中得有机物,厨余含量越高,其COD、BOD浓度越高。 4、城市生活垃圾得处理方式有哪些? 目前城市生活垃圾得处理方式主要有:卫生填埋、焚烧、堆肥及分类与综合利用4种; 三种垃圾处理方式得对比 焚烧得减量效果最明显、无害化最彻底、且焚烧热量可以有效利用,因此广为发达国家采用。我国目前得垃圾年产量占全球比重超过30%,以填埋处理方式为主,在我国开展垃圾分类工作,使居民养成分类习惯有待时日,难以解决目前迫在眉睫得垃圾围城问题;即使在全世界垃圾综合利用做得最好得德国,也只有百分之几得运营单位能达到处理效果,且垃圾处理成本太高,不具

经济可行性。 5、焚烧法处理生活垃圾得基本目标 (1)实现垃圾减量(垃圾重量减量70%-85%,容积减量90%以上)。(2)实现余热利用(利用焚烧余热产生热能)。 (3)消除垃圾得有害物质。 6、国内生活垃圾焚烧主要技术流派及特点 四类常见生活垃圾焚烧炉特点比较

doi:10.3969/j.issn.1007-7545.2016.02.011 从碲化亚铜渣中回收碲 王俊娥,张焕然,衷水平,伍赠玲 (紫金矿业集团股份有限公司,福建上杭364200) 摘要:铜阳极泥酸浸预处理过程中,碲通常以碲化亚铜渣的形式开路,采用硫酸化焙烧—水浸—碱浸—氧化—酸溶—还原工艺处理碲化亚铜渣。结果表明,水浸脱铜率约为90%,碲总回收率为91%~93%,而金、银、铂和钯等在渣中被进一步富集。 关键词:碲化亚铜渣;碲;回收;硫酸化焙烧 中图分类号:TF843 文献标志码:A 文章编号:1007-7545(2016)02-0000-00 Tellurium Recovery from Copper Telluride Slag WANG Jun-e, ZHANG Huan-ran, ZHONG Shui-ping, WU Zeng-ling (Zijin Mining Group Company, Shanghang 364200, Fujian, China) Abstrac t:Tellurium was usually separated as copper telluride slag in pretreatment process of copper anode slime. Copper telluride slag was treated by processes of sulfating roasting, water leaching, alkaline leaching, oxidation, acid leaching, and reduction. The results show that copper extraction rate is 90%, tellurium recovery rate is 91%~93%, and gold, silver, platinum, and palladium are enriched in leached residue. Key words: copper telluride slag; tellurium; recovery; sulfating roasting 碲凭借优良的性能成为制作合金添加剂、半导体、制冷元件、光电元件的主体材料,并被广泛应用于冶金、石油、化工、航空航天、电子等领域[1-2]。自然界中,除了自然碲外,碲主要是与金、银和铂族元素以及铅、铋、铜、铁、锌、镍等金属元素共生,形成碲化物、碲硫(硒)化物、碲氧化物以及含氧盐等物质[3],一般从电解精炼铜和铅的阳极泥中或处理金、银矿时回收。铜阳极泥预处理过程中,部分碲会与铜一起被浸出,采用铜粉置换的方法可以除去这部分碲,得到的渣即是碲化铜渣[4]。铜冶炼厂产出的碲化铜渣一般采用直接外售的方法处理,虽然可以降低企业对固废无害化处理的投入,但铜和碲等有价金属附加值低,折损较大,影响企业经济效益。 1 试验 1.1 试验原料 碲化铜渣取自国内某铜冶炼厂阳极泥处理工段,多元素分析结果:Cu 32.74%、Te 23.12%、Se 2.35%、Pb 1.29%、Au 317.6 g/t、Ag 3.03%、Pt 0.84 g/t、Pd 36.18 g/t。 1.2 工艺流程 拟采用硫酸化焙烧—水浸—碱浸—氧化—酸溶—还原工艺处理碲化铜渣,原则工艺流程如图1所示。 收稿日期:2015-08-04 基金项目:福建省科学计划区域发展项目(20151-14017) 作者简介:王俊娥(1986-),女,山东菏泽人,硕士,工程师.

钼镍矿国内外处理技术现状 黑色岩系钼镍矿是我国特有的新型矿产资源,广泛分布于在我国云贵川、湘西以及浙赣地区,钼镍在这类矿中高度富集,总蕴藏量巨大,具有远大开发前景。在钼镍矿发现后的二十多年时间里,我国地质、选矿和冶金研究人员相继进行了多轮次的不同途径的选冶研究,钼镍矿的提取方法主要有氧化焙烧法和全湿法两大类。由于钼镍矿中的有价金属钼和镍均以硫化物形态存在,无论是强酸性水溶液还是强碱水溶液都难以溶解这些硫化物,所以无论是氧化焙烧法还是全湿法处理钼镍矿都需先将钼镍矿中的金属硫化物氧化为金属氧化物后,才能将这些金属浸到水溶液中。钼镍矿提取方法分为以下几种。 (1)氧化焙烧法 氧化焙烧法可分为氧化焙烧-(酸、碱或氨)浸出-萃取-提纯工艺;氧化焙烧-挥发钼工艺法和氧化焙烧-制钼镍铁合金或镍钼铁合金流程。 (a)氧化焙烧-(酸、碱或氨)浸出-离子交换提纯工艺 钼镍矿在温度600~700 C下焙烧脱硫,其中钼氧化成三氧化钼,镍氧化成氧化镍。钼、镍在焙烧过程中的化学反应如下: MoS2 + 7/2O2 = MoO3 + 2SO2 NiS + 3/2O2 = NiO + SO2 焙砂先经过酸浸,其中的镍和锌绝大部分进入酸浸液,大约30%钼也进入酸浸液中,浸出液中的钼以萃取法加以回收,而镍锌则通过沉淀以富集物的形式加以回收;浸出渣中的钼经碱或氨浸、离子交换和酸沉等工序以钼酸铵的形式产出。

(b)氧化焙烧-挥发钼工艺 钼镍矿在1200℃左右的炉温下焙烧,硫化钼氧化成MoO3,且呈气相与SO2共同排出,矿石主要杂质-铁则在被氧化成氧化亚铁后与硅质熔剂形成硅酸盐相,并与液态镍(含贵金属)分离,形成炉渣。液态含贵金属即为高浓度冰镍。MoO3在淋洗除杂后再通入氨气,使其被还原为MoO2,MoO2进一步通入氢气还原最终得到较纯的钼粉。冰镍制成阳极,通过电解生产电解镍。贵金属富集在阳极泥中。 该工艺的优点是能资源利用率高,不足之处是工艺流程冗长,投资费用高,过程能耗高,关键问题的是焙烧产生的低浓度SO2,这种低浓度SO2工业上无法直接制酸,治理成本相当高。 (c)氧化焙烧-制镍钼铁合金流程 该法属于全火法工艺,钼镍矿在550~600 C的温度下氧化焙烧脱硫,将钼镍矿中的钼镍铁转化为氧化物,然后在矿热炉中进行熔炼,得到钼镍铁合金,作为初级产品进入市场。虽然该流程可同时回收利用钼镍矿中的钼镍资源,但工艺过程中钼的回收率很低。在氧化焙烧过程中存在严重的SO2烟气污染问题 (2)常压氧化浸出法 (a)硝酸氧化法 硝酸氧化钼镍矿的主要反应如下: MoS2 + 18HNO3 = H2MoO4 + 2H2SO4 + 6H2O + 18NO2 NiS+ 8HNO3 = NiSO4 + 4H2O + 8NO2 经过破碎球磨的钼镍矿在硝酸水溶液中加热反应,其中的硫化物被硝酸氧化为硫酸盐,钼镍以金属离子形式进入溶液。硝酸氧化法浸

冶金出渣项目 一、炼钢出渣 1、出渣工艺 炼钢过程中由于铁和渣密度不同而自然分层,并按生产顺序先后排出炉外,出渣时温度接近1100℃。 2、钢渣成分 钢渣按照所选取的冶炼工艺的不同分为平炉钢渣、转炉钢渣以及电炉渣;平炉渣又可分为初期渣、精炼渣、出钢渣和浇钢余渣,电炉渣可分为氧化渣、还原渣。 由下表可看出,钢渣的主要成分为氧化铁、氧化铝、氧化钙、氧化镁等成分,还有一定的三氧化二磷。 3、出渣设备 铁水出渣主要采用铁水扒渣机。以下为集中常见的扒渣机: A.气动扒渣机全部由气缸驱动,小车行走带动扒渣臂进行扒渣

B.伸缩臂式扒渣机由液压马达通过链条直接拖动扒渣臂前后行走 C.小车走行式液压扒渣机由行走液压马达通过链条拖动安装扒渣臂的小车前后行走 D.捞渣机

以上介绍了常见四种扒渣机设备,其主要技术指标为铁水消耗量、扒渣时间、扒渣板消耗、操作维护性能。其中,扒渣板的消耗一方面涉及成本大小,另一方面更换扒渣板影响设备作业效率。扒渣板一般采用普通钢板,扒渣板的消耗主要由扒渣设备技术水平和扒渣时间决定,一块扒渣板可以扒渣50-150罐。在扒渣使用过程中,也有些用户对扒渣板的材质(采用铸造耐热钢等)和形状根据实际情况进行改进,适当提高了扒渣板的使用寿命并降低了扒渣的铁水消耗。 4、钢渣处理技术 由于钢铁生产的发展,导致大量钢渣弃置,堆积成渣山。钢渣的有效利用不仅能为工厂带来经济效益,更能达到环境保护的作用。 我国应用的钢渣处理方法有以下几种:

以上各种处理工艺中,应用较多的钢渣处理工艺为热泼法和热闷法;钢渣冷却以水冷为主,产生大量蒸汽、粉尘、污水。 现阶段,国内已对钢渣进行多层次的利用。众多钢厂将钢渣返回烧结做冶炼溶剂;经过破碎磁选回收废钢;制作钢渣水泥,钢渣筑路;制作渣砖等。 二、炼铝出渣 1、出渣工艺 铝渣是在扒渣工序中,以及每炉“清炉”和按规定“大清炉”时被扒出炉外。 2、铝渣成分 根据资料显示,铝渣量为炉料量的2%~5%,而渣中含有大量的铝(40%~60%)、氧化铝、铁硅镁的氧化物及K/Na/Ca/Mg的氯化物。 3、出渣设备

炉渣的主要成分 Prepared on 22 November 2020

炉渣(s l a g)矿中的脉石、炉料中的熔剂和其他造渣组分在火法冶金过程中形成的金属硅酸盐、亚铁酸盐和铝酸盐等混合物。此外,炉渣还含有少量的金属硫化物、金属和气体。从广义说,有色金属的吹炼渣、黄渣、蒸馏罐渣、精炼渣等都属有色金属冶金炉渣。 炉渣富集了炉料中的脉石成分和不希望进入主金属的杂质,是一个成分复杂的多元体系。炉渣的主要成分为氧化物。可将构成炉渣的氧化物分为酸性氧化物(如SiO2、Fe2O。等)、碱性氧化物(如FeO、CaO、MgO等)和两性氧化物(如Al2O3、ZnO等)。它们之间的区别在于各氧化物对氧离子的亲疏关系,容易放出氧离子的为碱性氧化物,反之为酸性氧化物。这些氧化物相互结合成各种化合物、固溶体及共晶混合物。 炉渣组成的来源有色金属冶金炉渣中的组分主要来源于五个方面:(1)矿石或精矿中的脉石,如SiO2、CaO、Al2O3、MgO等;(2)炉料在熔炼过程中生成的氧化物,如FeO、Fe3O4等;(3)为满足熔炼需要而加入的熔剂,如SiO2、CaO、FeO、Fe3O4等;(4)熔蚀或冲刷下来的炉衬材料,如MgO、SiO2、Al2O3等;(5)燃料燃烧的灰分,如Al2O3、SiO2等。

有色金属冶金炉渣属FeO–CaO–SiO2系,主要是由FeO、CaO、SiO2组成的硅酸盐,三者之和约占渣量75%~85%,有时甚至达90%。因此,渣的性质在很大程度上由这三个组分所决定。 在冶炼过程中的作用炉渣是火法冶金的必然产物,其量又相当大。例如反射炉炼铜产出的炉渣约为熔锍质量的200%~500%。炉渣在冶炼过程中主要起八方面的作用。(1)熔融炉渣富集了炉料中几乎全部的脉石和大部分的杂质,并在造渣过程中完成了金属的某些熔炼和精炼过程。例如铜、镍硫化矿造锍熔炼时,铜、镍等硫化物与硫化亚铁富集为熔锍,而铁的氧化物与脉石、熔剂和燃料灰分等形成熔渣。(2)熔炼生成的金属或锍熔体液滴分散在熔渣中,它们的汇合长大和澄清分离都是在熔渣介质中进行的。因此,熔渣对熔炼生成的金属或熔锍与造渣成分分离的程度起着重要的作用。(3)覆盖在金属或熔锍表面的熔渣层起保护金属和熔锍的作用。(4)熔渣在冶炼过程中除富集炉料中的脉石等成分外,有时还起富集有价组分的作用,如钛精矿还原熔炼所得的高钛渣,以及吹炼含钒和含铌的生铁所得的钒渣和铌渣等都是提取钛、钒和铌等的原料。(5)熔渣在一些冶炼过程中还起着特殊作用,在烧结焙烧过程中造渣成分起到粘合结块的作用;在鼓风炉熔炼过程中,炉渣的组成基本上决定了炉内的温度,低熔点渣型的强化熔炼只能提高炉子生产能力而不能提高炉内温度,要提高炉内温度必须选择熔点高的渣型;在电炉熔炼时,炉渣起电阻发热体作用。(6)炉渣的性质决定着熔炼过程的燃料消耗量,热焓量大的和熔点高的炉渣,熔炼的燃料消耗量也增加。(7)炉渣的性质和熔炼产