直驱式容积控制(DDVC)电液伺服系统及应用

液压控制技术在工业领域中的应用已有很长的历史,早在第二次世界大战期间和战后,由于液压系统具有重量轻、尺寸小、反应速度快和负载刚度大等优点而被广泛应用于军事目的。

液压伺服技术发展至今,有其自身的优点,特别是计算机技术、控制理论、数学分析、电子技术和液压基础理论的研究和发展,更为液压伺服技术注入了新的活力,因而在航天航海、军事和民用工业上得到了广泛的应用。

液压伺服技术在非军事工业上的应用也越来越广,最多的是机床工业,在早些年代,数控机床的工作台定位伺服装置中多采用由液压伺服马达控制的电液系统来代替人工操作,其次是工程机械,大量的工程机械设备都是由液压伺服控制来实现。在未来的几十年中,电液控制技术的工业应用又将进一步扩展到工业机器人、地质和矿藏探测、塑料加工、可移动设备自动化控制以及燃气或蒸汽涡轮控制等,前景广阔。

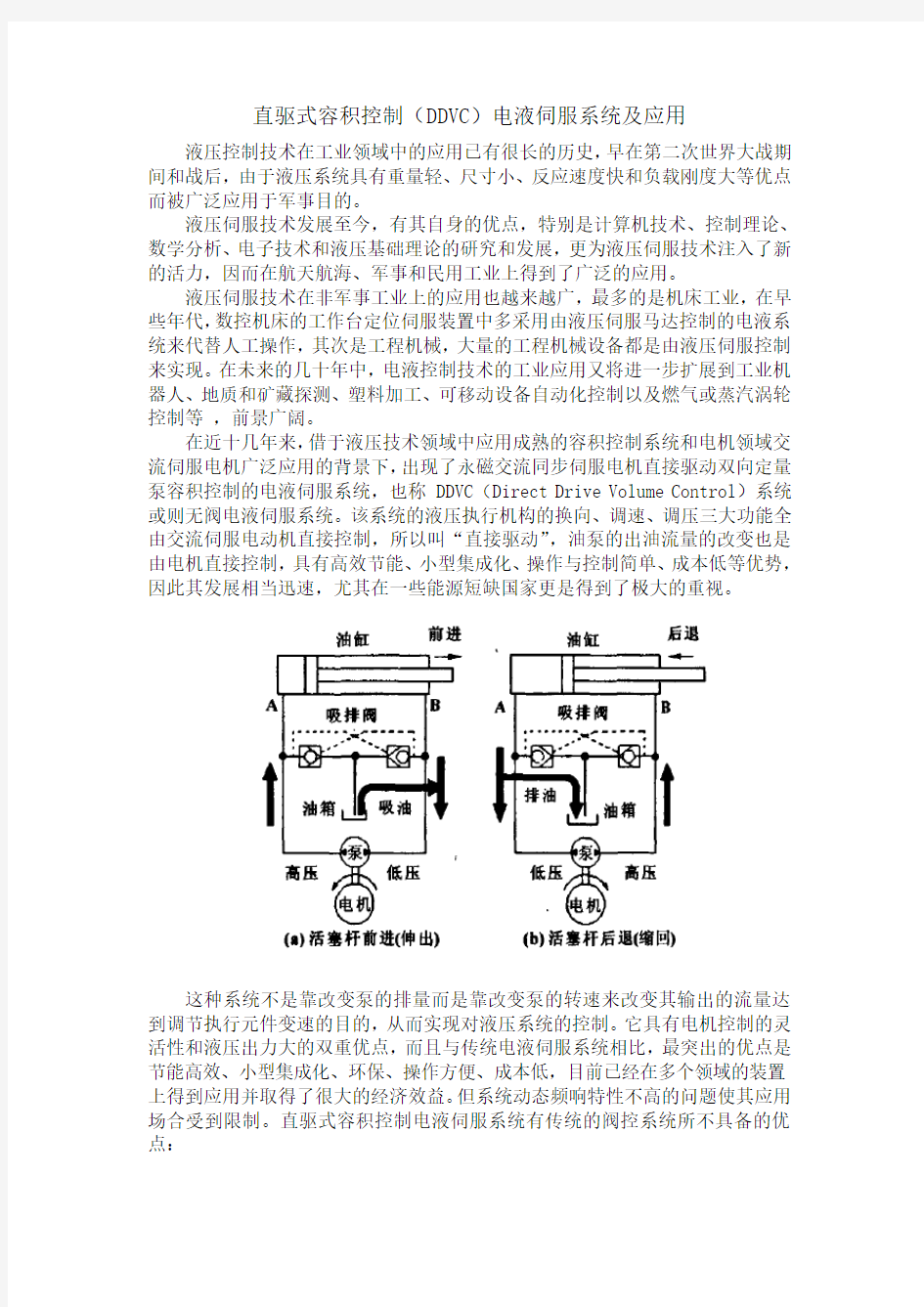

在近十几年来,借于液压技术领域中应用成熟的容积控制系统和电机领域交流伺服电机广泛应用的背景下,出现了永磁交流同步伺服电机直接驱动双向定量泵容积控制的电液伺服系统,也称 DDVC(Direct Drive Volume Control)系统或则无阀电液伺服系统。该系统的液压执行机构的换向、调速、调压三大功能全由交流伺服电动机直接控制,所以叫“直接驱动”,油泵的出油流量的改变也是由电机直接控制,具有高效节能、小型集成化、操作与控制简单、成本低等优势,因此其发展相当迅速,尤其在一些能源短缺国家更是得到了极大的重视。

这种系统不是靠改变泵的排量而是靠改变泵的转速来改变其输出的流量达到调节执行元件变速的目的,从而实现对液压系统的控制。它具有电机控制的灵活性和液压出力大的双重优点,而且与传统电液伺服系统相比,最突出的优点是节能高效、小型集成化、环保、操作方便、成本低,目前已经在多个领域的装置上得到应用并取得了很大的经济效益。但系统动态频响特性不高的问题使其应用场合受到限制。直驱式容积控制电液伺服系统有传统的阀控系统所不具备的优点:

(1)成本低,节能效果显著,具有高效节能的优点,

(2)系统元件数目少,可实现集成一体化,体积小、重量轻、效率高。

(3)伺服电机控制灵活,当执行元件不工作时,伺服电机就停止工作,而传统阀控系统的液压泵站始终处于工作状态,这样可大大提高资源的利用率,而且可以采用闭式系统,油箱的体积可以很小。

(4)直驱式系统可采用无管连接,减少了流量损失,极大地消除管道对伺服系统的影响,不存在系统高压引起管路振动的问题。

(5)提高了系统的寿命和可靠性,可以选用价格低廉、可靠性高的定量泵,因此对液压油及过滤要求降低,减少了泵的磨损和系统的噪声,提高了使用寿命和系统的可靠性。

美国、德国、俄罗斯、瑞士等国家对直驱式电液伺服系统的研究目前集中在电动静液驱动器(EHA)、注塑机、制砖厂和液压电梯上,在国外已有用于飞机、舰船、压力机、轧机、材料试验机、印刷机、钢厂连铸设备、水渠闸门和六自由度运动平台等十余种实际应用例子。美国 MOOG公司研制的新型电动静液驱动器1997 年在 F-18 上作了飞行试验。1997 年瑞士的 BERINGER 公司在德国奥斯布格的97’INTERLIFT 国际电梯展览会上展出了其最新研制的变频驱动液压电梯控制系统,取得了成功。从国外的直驱式电液伺服装置的研制情况可以看出,目前国外在直驱式电液伺服装置的研制方面已具备相对成熟的技术,而且有专业厂家生产。

日本对直驱式容积控制电液伺服系统已有十几年的研究,并取得了很大的成果。日本钢管株式会社(NKK)福山制铁所连铸设备采用第一电气株式会社(Japan's Electric Co., Ltd.)设计的无阀电液伺服系统,节能效果十分明显,每年电费从 500 万日元锐减为9万日元,只占改造前的1.8%。而且无阀系统所用的液压油相对较少,改造后的连铸设备解决了废油处理和环保等方面的难题。东京海洋大学的练习船“汐路丸”号舵机于 1998 年改造时也采用了日本第一电气株式会社设计生产的无阀电液伺服驱动的舵机装置,所需电力只为改造前的10%,该系统投入使用 5年来,运行状况大大超过改造前。日本第一电气株式会社研制的无阀伺服系统已经在船用舵机、连铸设备、六自由度平台、2500 吨液压以下高压成形机上得到了应用。

日本的 NAMBU 公司和 OPTON 公司已经开发出自己的直接驱动容积控制电液伺服系统(DDVC)的成型产品。这两年,日本对直驱式电液伺服系统的研究更加广泛,据最新消息,在今年年初日本的相关杂志大幅的介绍了最新设计的直驱式电液伺服系统,它的频率响应达到了 5Hz,这就大大提高了直驱式系统的动态性能。

早在多年前,日本油研即开始研究以伺服电动机驱动定量/变量泵的ASR系列产品替代定量泵+P/Q比例阀的控制系统及异步电机驱动变量泵泵的负载敏感液压系统,可以实现对压力和流量的负载匹配控制,并率先应用于注塑机以降低能耗;

上述系统,以及现在主流的异步电机带伺服阀控系统,依然不能解决系统使用阀类元件而存在内泄和压力损失而带来的功率损耗,以及高精度、结构复杂的伺服泵阀所带来的故障率高、不耐污染,采购/维修成本高的问题;

油研公司与主机厂合作,成功的开发出用于数控机床的DDVC液压伺服直驱系统,其关键液压元件为双向高效高压柱塞泵:

该泵具有高压、高效、低噪音、可正反向旋转、耐污染性强等特点,在主机上的使用取得了显著的节能效果;

做为日本油研海外最大代理商和合作伙伴的爱力公司,爱力公司在推广该项产品的同时,正着手开发直驱电液伺服系统;其应用领域和潜在市场包括锻压机、升降机、注塑机、试验机等等。

从国内外相关课题的研究情况可以看出,国外对直驱式电液伺服系统的研究已很深入,具备相对成熟的技术和条件,且已在广泛的领域内有成功的实际应用,并获得了很好的经济效益。相比国外,国内对直驱式容积控制电液伺服系统的研究起步稍晚,主要研究单位有北京航空航天大学、广东工业大学、太原理工大学、浙江大学、哈尔滨工业大学等。我国对DDVC电液伺服系统的研究大多数还集中在节能方面,却还很少将这种调速方式用于位置伺服控制,且实际应用还很少。随着我国的经济发展、环保意识及节能要求的提高,直驱式容积控制电液伺服系统必将在相关领域中得到更广泛的应用。因此,深入对直驱式容积控制电液伺服系统的理论分析和试验研究,研制性能优良、可实用化的直驱式容积控制电液伺服系统并大力推广,可以带来巨大的经济效益和社会价值。

摘要 本设计以微型计算机8097为主控器,采用PID算法设计三环全数字式控制器。在本次设计中选择霍尔元件做为电流检测传感器,将检测到的弱电信号通过运算放大器LF356组成的两级放大电路放大滤波后,输入8097内部的A/D转换电路转换进而得到电流反馈量;光电脉冲发生器作为速度检测传感器以及位置传感器,通过光电隔离器PC900和GAL16V8的分频鉴相得到速反馈量,同时与8097内部的计数器和计数器8254结合以可逆计数方式得到位置反馈量;通过软件设置电流环、速度环和位置环的工作方式。此外,采用串口通信使伺服系统与上位微型计算机实现通信联系以发送各种运行指令,最终实现微型计算机对电流环、速度环和位置环的控制。 关键词:微型计算机,8097,HIS,8254,PID ABSTRACT This design adopts the micro-computer 8097 as the main component, and chooses the PID algorithm to design. Hall element as a current detection sensor will get weak signals in the design. Then the weak signals will be amplified and filtered through the amplifier circuit which constructed by LF356 , and imports 8097-internal A/D converter circuit to switch so that get the feedback signal of current .As speed detection sensors and position sensors, the optical pulse generator through the optical isolator PC900 and GAL16V8 to division frequency and phase in order to get the feedback signal of speed .Combined with the 8097 internal counter and the counter 8254 we can get feedback signal of position relying on reversible counting. In this design, we adopt software to set the operation mode of current loop, velocity loop and position loop work. In addition, we used the serial communication to set up the communications between system and upper monitor in order to send a variety of operating instructions, and ultimately system achieved control of the current loop, velocity loop and position loop. KEY WORDS:Microcomputer,8097,HIS,8254,PID

电液控制技术及其应用 作者:机械电子工程10级机自103班王名洲 [摘要] 20世纪70年代以来,随着人们对各类工艺过程的深入研究,电液比例控制技术作为连接现代微电子技术和大功率工程控制设备之间的桥梁,已经成为现代控制工程的基本技术构成之一。在实际生产中,电液比例控制技术涉及流量、压力、速度、转速、位移等,能随控制信号连续成比例地控制。电液比例控制技术起源于20世纪,并且经过了电液控制技术、电液比例控制技术以及电液伺服技术等发展阶段。电液比例技术覆盖很多工程机械,如起混凝土搅拌运输车液压系统,电液比例控制技术的广泛应用让工程简单化、高效化、信息化、安全化。[关键词] 电液控制技术控制工程机械混凝土搅拌运输车机电一体化0.前言 在当前的形式下,电液控制技术已经成为工业机械、工程建设机械及国防极端产品不可或缺的重要手段。以挖掘机、推土机、振动压路机等为代表的工程机械对国家基础设施建设起到了至关重要的作用,而火炮控制系统、导弹运输车中的电液控制技术则推动了我国国防实力的提升。电液控制技术在机床加工、交通运输、汽车工业等部门也有非常广阔的应用。他对我国国民经济的推动作用不可估量。 就所学机械电子工程专业来讲,电液控制技术与其密不可分。电液控制技术的调控精密度对于机械控制有着重要的意义。在电子计算机大行其道的今天,将电控、液压与机械紧密结合在一起,才是机械电子工程的发展新方向。 1.电液控制技术概述 1.1电液控制技术发展历程 液压技术早在公元前240年的古埃及就已经出现。在第一次工业革命时期,液压技术的到快速发展,在此期间,许多非常实用的发明涌现出来,多种液压机械装置特别是液压阀得到开发和利用,使液压技术的影响力大增。18世纪出现了泵、水压机及水压缸等。19世纪初液压技术取得了一些重大的进展, 其中包括采用油作为工作流体及首次用电来驱动方向控制阀等。第二次世界大战期间及战后,电液技术的发展加快。出现了两级电液伺服阀、喷嘴挡板元件以及反馈装置等。20世纪50~60年代则是电液元件和技术发展的高峰期,电液伺服阀控制技术在军事应用中大显身手,特别是在航空航天上的应用。这些应用最初包括雷达驱动、制导平台驱动及导弹发射架控制等,后来又扩展到导弹的飞行控制、雷达天线的定位、

液压与气动技术习题集(附答案) 第四章液压控制阀 一.填空题 1.单向阀的作用是控制液流沿一个方向流动。对单向阀的性能要求是:油液通过时,压力损失小;反向截止时,密封性能好。 2.单向阀中的弹簧意在克服阀芯的摩檫力和惯性力使其灵活复位。当背压阀用时,应改变弹簧的刚度。 3.机动换向阀利用运动部件上的撞块或凸轮压下阀芯使油路换向,换向时其阀芯移动速度可以控制,故换向平稳,位置精度高。它必须安装在运动部件运动过程中接触到的位置。 4.三位换向阀处于中间位置时,其油口P、A、B、T间的通路有各种不同的联接形式,以适应各种不同的工作要求,将这种位置时的内部通路形式称为三位换向阀的中位机能。为使单杆卧式液压缸呈“浮动”状态、且泵不卸荷,可选用 Y型中位机能换向阀。 5.电液动换向阀中的先导阀是电磁换向阀,其中位机能是“Y”,型,意在保证主滑阀换向中的灵敏度(或响应速度);而控制油路中的“可调节流口”是为了调节主阀的换向速度。 6.三位阀两端的弹簧是为了克服阀芯的摩檫力和惯性力使其灵活复位,并(在位置上)对中。 7.为实现系统卸荷、缸锁紧换向阀中位机能(“M”、“P”、“O”、“H”、“Y”)可选用其中的“M”,型;为使单杆卧式液压缸呈“浮动”状态、且泵不卸荷,中位机能可选用“Y”。型。 8.液压控制阀按其作用通常可分为方向控制阀、压力控制阀和流量控制阀。 9.在先导式减压阀工作时,先导阀的作用主要是调压,而主阀的作用主要是减压。10.溢流阀的进口压力随流量变化而波动的性能称为压力流量特性,性能的好坏用调压偏差或开启压力比、闭合压力比评价。显然(p s—p k)、(p s—p B)小好, n k和n b大好。 11.将压力阀的调压弹簧全部放松,阀通过额定流量时,进油腔和回油腔压力的差值称为阀的压力损失,而溢流阀的调定压力是指溢流阀达到额定流量时所对应的压力值。 12.溢流阀调定压力P Y的含义是溢流阀流过额定流量时所对应的压力值;开启比指的是开启压力与调定压力的比值,它是衡量溢流阀静态性能的指标,其值 越大越好。 13.溢流阀应用在定量泵节流调速回路中起溢流稳压作用,这时阀口是常开的;而应用在容

液压伺服系统工作原理 1.1 液压伺服系统工作原理 液压伺服系统以其响应速度快、负载刚度大、控制功率大等独特的优点在工业控制中得到了广泛的应用。 电液伺服系统通过使用电液伺服阀,将小功率的电信号转换为大功率的液压动力,从而实现了一些重型机械设备的伺服控制。 液压伺服系统是使系统的输出量,如位移、速度或力等,能自动地、快速而准确地跟随输入量的变化而变化,与此同时,输出功率被大幅度地放大。液压伺服系统的工作原理可由图1来说明。 图1所示为一个对管道流量进行连续控制的电液伺服系统。在大口径流体管道1中,阀板2的转角θ变化会产生节流作用而起到调节流量qT的作用。阀板转动由液压缸带动齿轮、齿条来实现。这个系统的输入量是电位器5的给定值x i。对应给定值x i,有一定的电压输给放大器7,放大器将电压信号转换为电流信号加到伺服阀的电磁线圈上,使阀芯相应地产生一定的开口量x v。阀开口x v使液压油进入液压缸上腔,推动液压缸向下移动。液压缸下腔的油液则经伺服阀流回油箱。液压缸的向下移动,使齿轮、齿条带动阀板产生偏转。同时,液压缸活塞杆也带动电位器6的触点下移x p。当x p所对应的电压与x i所对应的电压相等时,两电压之差为零。这时,放大器的输出电流亦为零,伺服阀关闭,液压缸带动的阀板停在相应的qT位置。 图1 管道流量(或静压力)的电液伺服系统 1—流体管道;2—阀板;3—齿轮、齿条;4—液压缸;5—给定电位器;6—流量传感电位器;7—放大器;8—电液伺服 阀 在控制系统中,将被控制对象的输出信号回输到系统的输入端,并与给定值进行比较而形成偏差信号以产生对被控对象的控制作用,这种控制形式称之为反馈控制。反馈信号与给定信号符号相反,即总是形成差值,这种反馈称之为负反馈。用负反馈产生的偏差信号进行调节,是反馈控制的基本特征。而对图1所示的实例中,电位器6就是反馈装置,偏差信号就是给定信号电压与反馈信号电压在放大器输入端产生的△u。 图2 给出对应图1实例的方框图。控制系统常用方框图表示系统各元件之间的联系。上图方框中用文字表示了各元件,后面将介绍方框图采用数学公式的表达形式。 液压伺服系统的组成 液压伺服系统的组成 由上面举例可见,液压伺服系统是由以下一些基本元件组成;

伺服三环结构框图及其控制模式 1、伺服三环框图 2、C为控制器,A+B是驱动器,伺服电机为执行原件,编码器为检测反馈元件; 3、A框到B框的蓝色信号线里,就是调节控制频率、电压的信号,速度环、电流环的调解器都是频率f 电压U调节器; 4、C框为控制器,相当PLC的作用,通过计数器知道伺服当前位置,并根据当期位置输出:启动、减速、匀速、减速、停车等指令; 5、A+B就是驱动器,相当变频器,通过调节频率f电压U,控制伺服的速度、电流和启动停止! 6、伺服电源线上的电流互感器表示电流检测原件,将检测结果回馈给电流环的输入端与给定电流比较,构成电流闭环; 7、编码器检测的脉冲频率数的微分,就是检测脉冲的频率,这个频率就是电机的转速的大小,反馈到速度环的输入端与给定速度比较,构成速度环; 8、编码器检测的脉冲数,表示电机的位移量,与给定指令脉冲数比较,确定判断伺服当前位置,相当于PLC里一个由计数器构成的逻辑判断功能,他不是一个自动控制PID闭环;

1、运动控制的三环; 2、变频器,即驱动器,有电流环和速度环; 3、控制器,即PLC,由计数器构成的位置环,该环不是PID闭环! 4、所谓速度环、电流环就是伺服电机调速电路的速度环、电流环,速度环控制期间,电机为硬特性;电流环控制期间电机呈软铁性! 5、所有伺服,伺服电机的控制就是一个“电机调速电路”,可以是交流电机的变频调速电路,也可以是直流电机的调速电路; 6、那么电机的启动、加速、匀速、减速、停车指令,由位置环产生,或者说由PLC构成的控制器产生; 1、这个图中,是说伺服指令脉冲数(位置)、指令脉冲频率(速度)给定的方式; 2、举例说电子凸轮给定方式、位置给定方式等; 3、所有伺服,不管他是什么型号,什么厂家、国家,伺服的速度环、电流环都在伺服电机的调速电路上! 4、如果是交流电机,肯定是在变频调速电路上!如果是直流电机肯定在直流调压调速电路上!

伺服电机三环控制系统 运动伺服一般都是三环控制系统,从内到外依次是电流环、速度环、位置环。 1、首先电流环:电流环的输入是速度环PID调节后的那个输出,我们称为“电流环给定”吧,然后呢就是电流环的这个给定和“电流环的反馈”值进行比较后的差值在电流环内做PID 调节输出给电机,“电流环的输出”就是电机的每相的相电流,“电流环的反馈”不是编码器的反馈而是在驱动器内部安装在每相的霍尔元件(磁场感应变为电流电压信号)反馈给电流环 的。 2、速度环:速度环的输入就是位置环PID调节后的输出以及位置设定的前馈值,我们称为“速度设定”,这个“速度设定”和“速度环反馈”值进行比较后的差值在速度环做PID调节(主要是比例增益和积分处理)后输出就是上面讲到的“电流环的给定”。速度环的反馈来自于编码器的反馈后的值经过“速度运算器”得到的。 3、位置环:位置环的输入就是外部的脉冲(通常情况下,直接写数据到驱动器地址的伺服例外),外部的脉冲经过平滑滤波处理和电子齿轮计算后作为“位置环的设定”,设定和来自编码器反馈的脉冲信号经过偏差计数器的计算后的数值在经过位置环的PID调节(比例增益调节,无积分微分环节)后输出和位置给定的前馈信号的合值就构成了上面讲的速度 环的给定。位置环的反馈也来自于编码器。 编码器安装于伺服电机尾部,它和电流环没有任何联系,他采样来自于电机的转动而不是电机电流,和电流环的输入、输出、反馈没有任何联系。而电流环是在驱动器内部形成的,即使没有电机,只要在每相上安装模拟负载(例如电灯泡)电流环就能形成反馈工作。 谈谈PID各自对差值调节对系统的影响: 1、单独的P(比例)就是将差值进行成比例的运算,它的显著特点就是有差调节,有

1:[单选题] 根据滑阀阀芯在中位时阀口的预开口量不同,滑阀又分为负开口(正遮盖)、零开口(零遮盖)和正开口(负遮盖)三种形式,应用最广的是()。 A:正开口 B:负开口 C:零开口 参考答案:C 2:[单选题] 当控制阀的开口一定,阀的进、出口压力差Δp<(3~5)105Pa时,随着压力差Δp变小,通过节流阀的流量()。 A:增加 B:减少 C:基本不变 D:无法判断 参考答案:B 3:[单选题] 已知单活塞杆液压缸两腔有效面积A1=2A2,液压泵供油流量为q,如果将液压缸差动连接,活塞实现差动快进,那么进入大腔的流量是()。 A:0.5q B:1.5 q C:1.75 q D:2 q 参考答案:D 4:[单选题]

对于双作用叶片泵,如果配油窗口的间距角小于两叶片间的夹角,会导致不能保证吸、压油腔之间的密封,使泵的容积效率太低;又(),配油窗口的间距角不可能等于两叶片间的夹角,所以配油窗口的间距夹角必须大于等于两叶片间的夹角。 A:由于加工安装误差,难以在工艺上实现 B:不能保证吸、压油腔之间的密封,使泵的容积效率太低 C:不能保证泵连续平稳的运动 参考答案:A 5:[单选题] 双作用式叶片泵中,当配油窗口的间隔夹角>定子圆弧部分的夹角>两叶片的夹角时,存在()。 A:闭死容积大小在变化,有困油现象 B:虽有闭死容积,但容积大小不变化,所以无困油现象 C:不会产生闭死容积,所以无困油现象 参考答案:A 6:[单选题] 液压放大器的常用结构有哪三种:滑阀、喷嘴挡板阀和()。 A:射流管阀 B:转阀 C:节流阀 参考答案:A 7:[单选题] 当配油窗口的间隔夹角>两叶片的夹角时,单作用叶片泵()。

电液调节系统原理及应用电液调节系统原理及应用 葸国隆

摘要 本文就汽轮机数字电液控制系统的组成、控制功能及其实现做了说明,并介绍常见项目实施过程出现的部分故障及处理方法;同时对EH油系统、电液伺服阀、ETS系统也做了介绍。 关键词:数字电液汽轮机转速电液伺服阀汽轮机保护 Abstract This text did the introduction to the Digital Electric Hydraulic steam turbine Control System, control function and implementation, and introduced the error and fault appears in the common item implementation process and the method;Also did introduction to the EH oil system, the electricity liquid servovalve and ETS system at the same time. Keywords: DEH STEAM TURBINE SPEED SERVOVALVE ETS

目录 前言........................................................................... 3 第一章DEH概述 .............................................................. 4 1.1DEH的发展经历.......................................................... 4 1.1.1 MHC .......................................................................... 4 1.1.2 EHC .......................................................................... 4 1.1.3 DEH .......................................................................... 51.2DEH系统的组成.......................................................... 61.3DEH的控制方案.......................................................... 81.4ETS ................................................................... 101.5TSI ................................................................... 12 第二章液压执行机构........................................................ 13 2.1DEH的硬件组成各部分功能.............................................. 13 2.1.1 DEH常用的电液转换器........................................................ 14 2.1.2 LVDT ....................................................................... 15第三章油系统.............................................................. 16 3.1低压透平油系统........................................................ 163.2供油装置的主要部件.................................................... 173.3自容式电液执行器...................................................... 183.4汽轮机的自动保护系统.................................................. 19 第四章DEH调试 ............................................................ 20 4.1LVDT .................................................................. 20 4.1.1 LVDT的安装调试............................................................. 204.2拉阀试验.............................................................. 224.3汽轮机冲转............................................................ 24 总结......................................................................... 26

电液伺服控制系统的应用研究 【摘要】电液伺服控制是液压技术领域的重要分支。多年来,许多工业部门和技术领域对高响应、高精度、高功率—重量比和大功率液压控制系统的需要不断扩大,促使液压控制技术迅速发展。特别是控制理论在液压系统中的应用、计算及电子技术与液压技术的结合,使这门技术不论在元件和系统方面、理论与应用方面都日趋完善和成熟,并形成一门学科。目前液压技术已经在许多部门得到广泛应用,诸如冶金、机械等工业部门及飞机、船舶部门等。我国于50年代开始液压伺服元件和系统的研究工作,现已生产几种系列电液伺服产品,电液伺服控制系统的研究工作也取得很大进展。 【关键词】电液伺服控制应用 1、电液控制系统的特点、构成及分类 电液控制系统是一门比较年轻的技术,它的发展和普遍应用还不到50年,然而,凭借它的优点却形成了流体传动与控制的一个重要分支,并成为现代控制工程的基本技术构成之一。 1.1电液控制系统的特点 1) 液压执行元件的功率--重量比和转矩--惯性矩比(或力--质量比)大,具有很大的功率传递密度,可以构成体积小、重量轻、响应速度快的大功率控制单元。 2) 液压系统的负载刚度大,精度高。由于液压杠、执行元件的泄漏很少,液体介质的体积弹性模量又很大,故具有较大的速度--负载刚性,即速度--力或转速--力矩曲线斜率的倒数很大,因此有可能用于开环系统。用于闭环系统时则表现为位置刚度大,其定位精度受负载变化的影响小。 3) 液压控制系统可以安全,可靠并迅速地实现频繁的带负载启动和制动,进行正反向直线或回转运动和动力控制,而且具有很大的调速范围。 电气或电子技术和液压传动及控制相结合的产物--电液控制系统兼备了电气和液压的双重优势,形成了具有竞争力和自身技术特点。 当然,在某些场合下,指令和反馈元件也可全部采用机械、气动或液压元件,此时,即称为机械--液压控制系统和气动--液压控制系统。 1.2 电液控制系统的构成 工程实际中系统的指令及放大单元多采用电子设备。电机械转换器往往是动圈式或动铁式电磁元件和伺服电机、步进电机等。液压转换及放大器件可以是各类开关式,伺服式和比例式器件实际上是一功率放大单元。液压执行元件通常是液压缸和液压马达,其输出参数只能是位移、速度、加速度和力或者转角、角速

运动伺服一般都是三环控制系统,从内到外依次是电流环、速度环、位置环。 1、电流环:电流环的输入是速度环 PID 调节后的那个输出,电流环的输入值和电流环的反 馈值进行比较后的差值在电流环内做 PID 调节输出给电机,“电流环的输出”就是电机的每相的相电流,“电流环的反馈”不是编码器的反馈而是在驱动器内部安装在每相的霍尔元件(磁场感应变为电流电压信号) 反馈给电流环的。电流环就是控制电机转矩的,所以在转矩模式下驱动器的运算最小,动态响应最快。任何模式都必须使用电流环,电流环是控制的根本,在系统进行速度和位置控制的同时系统也在进行电流/ 转矩的控制以达到对速度和位置的相应控制。 2、速度环:速度环的输入就是位置环PID 调节后的输出以及位置设定的前馈值, 速度环输入值和速度环反馈值进行比较后的差值在速度环做PID 调节(主要 是比例增益和积分处理)后输出到电流环。速度环的反馈来自于编码器的反馈后的值经过“速度运算器”得到的。速度环控制包含了速度环和电流环。 3、位置环:位置环的输入就是外部的脉冲,外部的脉冲经过平滑滤波处理和电 子齿轮计算后作为“位置环的设定”,位置环输入值和来自编码器反馈的脉 冲信号经过偏差计数器的计算后的数值在经过位置环的PID 调节(比例增益 调节,无积分微分调节)后输出和位置给定的前馈值的和构成速度环的给定。 位置环的反馈也来自于编码器。位置控制模式下系统进行了 3 个环的运算, 系统运算量大,动态响应速度最慢。 编码器安装于伺服电机尾部,它和电流环没有任何联系,他采样来自于电机 的转动而不是电机电流,和电流环的输入、输出、反馈没有任何联系。而电流环 是在驱动器内部形成的,即使没有电机,只要在每相上安装模拟负载(例如电灯 泡)电流环就能形成反馈工作。 三种控制模式 位置控制:通过外部输入的脉冲的频率来确定转动速度的大小,通过脉冲的数量来确定 转动的角度,也有些伺服可以通过通讯方式直接对速度和位移进行赋值。由于位置模式可以对速度和位置都有很严格的控制,所以一般应用于定位装置。应用领域如数控机床、印刷机械等等。 速度模式:通过模拟量的输入或脉冲的频率都可以进行转动速度的控制,在有上位控 制装置的外环 PID 控制时速度模式也可以进行定位,但必须把电机的位置信号或直接负载的 位置信号给上位反馈以做运算用。位置模式也支持直接负载外环检测位置信号,此时的电机 轴端的编码器只检测电机转速,位置信号就由直接的最终负载端的检测装置来提供了,这样 的优点在于可以减少中间传动过程中

《液压与气动控制技术》课程教学大纲 一、课程简介 课程名称:液压与气动控制技术 英文名称:Hydraulic and pneumatic control technology 课程代码:0110836 课程类别:专业课 学分:2 总学时:32学时 先修课程:高等数学、机械制图、理论力学、机械设计基础、控制工程基础。 课程概要: 本课程是机械设计制造及其自动化专业的专业选修课。液压和气动控制技术都是利用各种元件(液压元件或气压元件)组成具有不同控制功能的基本回路,再由若干基本回路组成传动系统进行能量转换、传递和控制。 课程主要内容为:1)绪论;2)液压与气动流体力学;3)液压与气动动力元件;4)液压与气动执行元件;5)液压与气动控制调节元件; 6)液压与气动系统辅助元件; 7)液压与气动回路;8)典型液压系统及实例。 二、教学目的及要求 课程教学所要达到的目的是:1)使学生了解和掌握液压与气压传动技术的基本知识,典型液压元件的结构特点和工作原理;2)掌握液压基本回路的组成,典型液压传动系统的工作原理;3)液压传动系统的设计计算及其在工程实际中的应用等;4)掌握气压传动的基本原理和特点,为后续专业课程的学习打下坚实的基础。要求:使学生具有阅读并分析典型液压与气动系统组成、工作原理及控制方法的能力;根据设备要求,合理选用液压元件并进行简单液压与气压传动装置验算;具有初步的液压与气压传动系统调试和排除故障的能力。 三、教学内容及学时分配 1、液压传动概述(1学时) 液压传动的发展概况;液压传动系统的组成及工作原理;液压传动系统的优缺点及其应用。 2、液压泵和液压马达(5学时) 液压泵和液压马达概述;齿轮泵;叶片泵;柱塞泵;液压马达;液压泵和液压马达的工作特点。

液压伺服控制系统的优缺点 参考资料:https://www.doczj.com/doc/ba15905633.html,/s/blog_71facf0001010n63.html 液压伺服控制系统,是在液压传动和自动控制理论基础上建立起来的一种自动控制系统。近年来,随着自动控制的发展,无论是电气或液压伺服系统,在所有的工业部门中都开始得到应用,并普遍地为人们所熟知起来。由于其具有结构紧凑、尺寸小、重量轻、出力大,刚性好,响应快,精度高等特点,因而在工业上获得了广泛的应用。 一、液压伺服控制系统的优点 现对液压伺服控制系统在设计和应用中体现的优缺点进行一下归纳和总结。同机电伺服系统、气动伺服系统相比较,液压伺服系统具有以下的突出特点,以致成为采用液压系统而不采用其他控制系统的主要原因: 1、重量比大 在同样功率的控制系统中,液压系统体积小,重量轻。这是因为对机电元件,例如电动机来说,由于受到激磁性材料饱和作用的限制,单位重量的设备所能输出的功率比较小。液压系统可以通过提高系统的压力来提高输出功率,这时只受到机械强度

和密封技术的限制。在典型的情况下,发电机和电动机的功率比仅为16.8W/N,而液压泵和液压马达的功率——重量比为 168W/N,是机电元件的10倍。在航空、航天技术领域应用的液压马达是675W/N。直线运动的动力装置更加悬殊。 这个特点,在许多场合下,在采用液压伺服而不采用其他伺服系统的重要原因,也是直线运动系统控制系统中多用液压系统的重要原因。例如在航空、特别是导电、飞行器的控制中液压伺服系统得到了很广泛的应用。几乎所有的中远程导弹的控制系统都是采用液压控制系统。 2、力矩惯量比大 一般回转式液压马达的力矩惯量比是同容量电动机的10倍至20倍,一般液压马达为61x10Nm/Kgm2。力矩惯量比大,意味着液压系统能够产生大的加速度,也意味着时间常数小,响应速度快,具有优良的动态性能。因为液压马达或者电动机消耗的功率一部分来克服负载,另一部分消耗在加速液压马达或者电动机本身的转子。所以一个执行元件是否能够产生所希望的加速度,能否给负载以足够的实际功率,主要受到它的力矩惯量比的限制。 这个特点也是许多场合下采用液压系统,而不是采用其他控制系统的重要原因。例如火箭炮武器的防真系统中,要求平台

选购要点:伺服电机的三种控制方式 伺服电机速度控制和转矩控制都是用模拟量来控制的,位置控制是通过发脉冲来控制的。具体采用什么控制方式要根据客户的要求以及满足何种运动功能来选择。接下来,松文机电为大家带来伺服电机的三种控制方式。 如果您对电机的速度、位置都没有要求,只要输出一个恒转矩,当然是用转矩模式。 如果对位置和速度有一定的精度要求,而对实时转矩不是很关心,用转矩模式不太方便,用速度或位置模式比较好。如果上位控制器有比较好的闭环控制功能,用速度控制效果会好一点。如果本身要求不是很高,或者,基本没有实时性的要求,用位置控制方式对上位控制器没有很高的要求。 就伺服驱动器的响应速度来看,转矩模式运算量最小,驱动器对控制信号的响应最快;位置模式运算量最大,驱动器对控制信号的响应最慢。 对运动中的动态性能有比较高的要求时,需要实时对电机进行调整。那么如果控制器本身的运算速度很慢(比如PLC,或低端运动控制器),就用位置方式控制。如果控制器运算速度比较快,可以用速度方式,把位置环从驱动器移到控制器上,减少驱动器的工作量,提高效率(比如大部分中高端运动控制器);如果有更好的上位控制器,还可以用转矩方式控制,把速度环也从驱动器上移开,这一般只是高端专用控制器才能这么干,而且,这时完全不需要使用伺服电机。 一般说驱动器控制的好不好,每个厂家的都说自己做的最好,但是现在有个比较直观的比较方式,叫响应带宽。当转矩控制或者速度控制时,通过脉冲发生器给他一个方波信号,使电机不断的正转、反转,不断的调高频率,示波器上显示的是个扫频信号,当包络线的顶点到达最高值的70.7%时,表示已经失步,此时的频率的高低,就能显示出谁的产品牛了,一般的电流环能作到1000Hz以上,而速度环只能作到几十赫兹。 换一种比较专业的说法: 1、转矩控制:转矩控制方式是通过外部模拟量的输入或直接的地址的赋值来设定电机轴对外的输出转矩的大小,具体表现为例如10V对应5Nm的话,当外部模拟量设定为5V时电机轴输出为2.5Nm:如果电机轴负载低于2.5Nm时电机正转,外部负载等于2.5Nm时电机不转,大于2.5Nm时电机反转(通常在有重力负载情况下产生)。可以通过即时的改变模拟量的设定来改变设定的力矩大小,也可通过通讯方式改变对应的地址的数值来实现。 应用主要在对材质的受力有严格要求的缠绕和放卷的装置中,例如饶线装置或拉光纤设备,转矩的设定要根据缠绕的半径的变化随时更改以确保材质的受力不会随着缠绕半径的变化而改变。 2、位置控制:位置控制模式一般是通过外部输入的脉冲的频率来确定转动速度的大小,通过脉冲的个数来确定转动的角度,也有些伺服可以通过通讯方式直接对速度和位移进行赋值。由于位置模式可以对速度和位置都有很严格的控制,所以一般应用于定位装置。

液压与气压传动模拟卷 一、画出下列图形符号 1.单向顺序阀 2.双作用卸荷式叶片泵 3.气动三联件 4.梭阀 5.三位四通(M型中位机能)电磁换向阀 二、名词解释 1.液体的粘性 2.恒定流动 3.差动连接 4.中位机能 5.困油现象 三、填空 1.液压传动与气压传动系统是由,,,,等组成的; 其中,为能量转换装置。 2.液体的流动状态分为,,用来判断。光滑金属管道其临界雷诺数为。 3溢流阀在液压系统中的作用是,,,。 4.调速回路主要有,,。 5.容积式液压泵吸油时密闭容积由变,压油时由变;外啮合齿轮泵位于轮齿逐渐脱离啮合的一侧 是腔,进入啮合的一侧是腔。 6.液压泵的实际流量比理论流量,液压马达实际流量比理论流量。 7.在变量泵---变量马达调速回路中,为了在低速时获得较大的输出转矩,高速时获得较大功率,往往在低速段, 先将调至最大,用调速;而在高速段,将调至最大,用调速; 四、选择题 1.流量流量连续性方程是()在流体力学中的表达形式,而伯努利方程是()在流体力学中的表达形式。 (A)能量守恒定律(B)动量定理(C)质量守恒定律(D)其他 2.有两个调整压力分别为5MPa和10MPa的溢流阀串联在液压泵的出口,泵的出口压力为();并联在液 压泵的出口,泵的出口压力又为()。 (A)5MPa (B) 10MPa (C)15MPa (D)20MPa 3.双伸出杠液压缸,采用活塞杆固定安装,工作台的移动范围为缸筒有效行程的();采用缸筒固定安装 时,工作台的移动范围为活塞有效行程的()。 (A)1倍(B)2倍(C)3倍(D)4倍 4.液压泵单位时间内排出油液的体积称为泵的流量。泵在额定转速和额定压力下的输出流量称为();在 没有泄漏的情况下,根据泵的几何尺寸计算而得到的流量称为(),它等于排量和转速的乘积。

第二章 液压放大元件 习题 1. 有一零开口全周通油的四边滑阀,其直径m d 3 108-?=,径向间隙m r c 6105-?=,供油压力Pa p s 51070?=,采用10号航空液压油在40C ?工作,流量系数62.0=d C ,求阀的零位系数。s pa ??=-2104.1μ3/870m kg =ρ 解:对于全开口的阀,d W π= 由零开口四边滑阀零位系数 s m p w C K s d q /4.1870/107010814.362.02530=????=?=-ρ ()s p m r K a c c ??=???????=?=----/104.410 4.13210814.310514.3323 122 3620μπ m p K K r p C K a c q c s d p /1018.332110 02 0?== ?= πρ μ 2. 已知一正开口量m U 3 1005.0-?=的四边滑阀,在供油压力Pa p s 51070?=下测得零位泄漏流量min /5L q c =,求阀的三个零位系数。 解:正开口四边滑阀零位系数ρ s d q p w c k 20= s s d co p p wu c k ρ = ρ s d c p wu c q 2= s m q K c q /67.11005.060/1052 3 30 =??==--ν s a s c c p m p q K ?--?=???==/1095.51070260/10523125 30 m p K K K a c q p /1081.2110 00?==

3. 一零开口全周通油的四边滑阀,其直径m d 3 108-?=,供油压力Pa p s 510210?=,最大开口量m x m 30105.0-?=,求最大空载稳态液动力。 解:全开口的阀d W π= 最大空载液动力: 4.11310 5.010********.343.043.035300=???????=??=--?m s s x p W F 4. 有一阀控系统,阀为零开口四边滑阀,供油压力Pa p s 510210?=,系统稳定性要求阀的流量增益s m K q /072.22 0=,试设计计算滑阀的直径d 的最大开口量m x 0。计算时取流量系数62.0=d C ,油液密度3 /870m kg =ρ。 解:零开口四边滑阀的流量增益: 870 /1021014.362.0072.25 0????=??=d p W C K s d q ρ 故m d 3 1085.6-?= 全周开口滑阀不产生流量饱和条件 67max >v X W mm X om 32.0=

。 电液伺服控制系统的设计与仿真 引言 电液伺服系统具有响应速度快、输出功率大、控制精确性高等突出优点,因而在航空航天、军事、冶金、交通、工程机械等领域得到广泛应用。随着电液伺服阀的诞生,使液压伺服技术进入了电液伺服时代,其应用领域也得到广泛的扩展。随着液压系统逐渐趋于复杂和对液压系统仿真要求的不断提高,传统的利用微分方程和差分方程建模进行动态特性仿真的方法已经不能满足需要。因此,利用AMESim、Matlab/Simulink等仿真软件对电液伺服控制系统进行动态仿真,对于改进系统的设计以及提高液压系统的可靠性都具有重要意义。 1 液压系统动态特性研究概述 随着液压技术的不断发展与进步和应用领域与范围的不断扩大,系统柔性化与各种性能要求更高,采用传统的以完成执行机构预定动作循环和限于系统静态性能的系统设计远远不能满足要求。因此,现代液压系统设计研究人员对系统动态特性进行研究,了解和掌握液压系统动态工作特性与参数变化,以提高系统的响应特性、控制精度以及工作可靠性,是非常必要的。 液压系统动态特性简述 … 液压系统动态特性是其在失去原来平衡状态到达新的平衡状态过程中所表现出来的特性,原因主要是由传动与控制系统的过程变化以及外界干扰引起的。在此过程中,系统各参变量随时间变化性能的好坏,决定系统动态特性的优劣。系统动态特性主要表现为稳定性(系统中压力瞬间峰值与波动情况)以及过渡过程品质(执行、控制机构的响应品质和响应速度)问题。 液压系统动态特性的研究方法主要有传递函数分析法、模拟仿真法、实验研究法和数字仿真法等。数字仿真法是利用计算机技术研究液压系统动态特性的一种方法。先是建立液压系统动态过程的数字模型——状态方程,然后在计算机上求出系统中主要变量在动态过程的时域解。该方法适用于线性与非线性系统,可以模拟出输入函数作用下系统各参变量的变化情况,从而获得对系统动态过程直接、全面的了解,使研究人员在设计阶段就可预测液压系统动态性能,以便及时对设计结果进行验证与改进,保证系统的工作性能和可靠性,具有精确、适应性强、周期短以及费用低等优点。 仿真环境简介 基于Matlab平台的Simulink是动态系统仿真领域中著名的仿真集成环境,它在众多领域得到广泛应用。Simulink借助Matlab的计算功能,可方便地建立各种模型、改变仿真参数,有效解决了仿真技术中的问题。Simulink提供了交互的仿真环境,既可通过下拉菜单进行仿真,也可通过命令进行仿真。虽然Simulink提供了丰富的模块库,但是在Matlab/Simulink下对液压系统进行建模及仿真需要做很多简化工作,而模型的简化使得仿真结果往往出现一定的误差。AMESim (Advanced Modeling Environment for Simulation of Engineering Systems)是法国IMAGINE公司开发的一套高级仿真软件。它是一个图形化的开发环境,用于工程系统的建模、仿真和动态性能分析。AMESim的特点是面向工程应用从而使其成为

国内最新液压与气动自动化设备 QF28型全负载反馈起重机多路阀研制商:长江液压件有限责任公司 公司开发的QF28型全负载反馈多路换向阀是将先进的负荷传感技术,成功应用于多路阀内,产品全面考虑了当前具有国际先进水平的主机—全液压起重机液压系统的工作原理及各项技术指标,满足目前国内QY50、QY60型全液压起重机的发展需求。特别是其优良的全负载反馈功能,使起重机的控制精度得以全面提高,能量损失降至最低。该产品的成功研制,解决了国内全液压起重机液压系统的工作原理及各项技术参数向国际先进水平靠近的技术核心问题。该产品在起重机行业及其它工程机械、矿山机械等均有很高的应用价值。 产品主要技术特点: 1.全负载反馈:具有优良的负荷传感功能,保证各工作油口均可按主机执行机构的要求,提供相应的流量,并使执行机构工作速度不受负载变化的影响,且具有良好的微动性能。 2.抗干扰:具有良好的抗干扰性能,它能保证主机进行复合动作时,各执行机构的动作速度相互均无影响。 3.高效节能:该产品应用于全负荷传感液压系统中,其中位几乎无压力损失,使整个系统处于低压待命状态,而在换向工作时,油源提供的流量为执行机构所需流量。 4.操纵形式多样:具有手动、液压比例控制、电液比例控制及电液伺服比例控制等多种控制方式,其操纵轻便灵活。 5.加工工艺先进性:由于阀内设计了压力传递补偿机构,特别是负荷反馈阀安装部位,主滑阀孔及梭阀安装部位和附加阀安装部位,均有较高的位置精度和几何精度要求。通过工艺创新,将主要加工过程均在四轴联动的数控加工中心和具有国际先进水平的特制“刚性镗专机、金刚镗专机"上加工,大量采用成形刀具,在极大的提高生产效率的同时保证了产品质量稳定可靠。 先导压力阀 研制商:湖北液压件厂 本实用新型属于液压控制工程三大基础阀之一的压力控制阀类。 本实用新型提供一种动静态特性最佳的先导压力阀,包括先导的溢流阀、顺序阀和减压阀。其导阀口前面有导向柱塞;导向柱塞前腔经专用阻尼孔与控制压力油直接连通;控制流量则通过另外阻尼孔到导阀口。由于动态特性和静态特性主要取决于各自专用的阻尼孔的大小,在满足快速性的前提下,各阻尼孔均可取最小值,则动静态特性均可达到最佳值。导阀的开度与控制压力直接相关而最大,从而压降最小;控制流量主要在主阀芯的前后腔间和导阀口处产生压降,前者压