第27卷第4期

20()l;年4月

电力建设

Elec£一cPower

C衄slnlction

V01.27

N(’4

Apr.2006

?专家论坛?

1OOO

MW超超临界机组主机设计的主要技术条件

钱海平

(浙江省电力进甜院,杭州市,310014)

[摘要]我国l

000

Mw超超临界机组主要有上汽一sIEMENs机型、东汽一日立机型及哈汽一东芝机型。超超

临界机组在低负荷时能滑压运行,故有良好的低负荷运行性能,其主汽压力可随着负荷的降低而降低。l(】ooMw超超临界机组锅炉一般采用八角双切嘲燃烧或前后墙对冲燃烧方式,丰要采用Ⅱ型布置和塔式布置。汽轮发电机组采用四缸叫排汽,单轴布置。

[关键词]超超临界机组锅炉汽轮机蒸汽参数材料管道

中图分类号:T1(222,TK262文献标识码:B文章编号:l0()0—7229(2006)04一0001—04

MainTechnicaIConditionsforDesignofMainEquipmentof

1000

MW

ExtraSupercriticalUnits

QianHaiping

(z嘲IaogPmⅥnc瑚EI∽tncP叫efDes咖I”s【¨te,Hangzhou

c

L1y,31【)014)

[Abs咖ct]

Thel000Mw

ex【㈣p8忙dtmal

unlb讪chInaaremalnlysha“ghai

TuT“neMan山rtumd—slemens.D0n出‘嵋TurbineMan_

umIured—Hnachhn‘l

HarblnTurhne

M…‰【u刊一T0sILibⅡⅢodels

Tbeunlts

can

be

ol№J心d

undcr

slldl“g

p耥ureandh8v。咿d

low

Ioad肚m…ce

TheⅡm撕n

skanl

PIe㈣can

be

md眦ed

wi山托ducti…r

the

10ad.The

l000

MWboilemad叩t删mlallythe删a即n胡

d伽ble—ta“g。n吲…uk

eombusIl删or

fmnt一把㈣山8yⅡlnlet删l㈣bustlonⅢo山aJld

n坷rIlycake”P—sh印e¨or

t01v㈣h8畔eo柚gIl?

r且l】0『I.

rhe

lurbinc一非…10runlt8

a盹m缸nIy

4Ⅷing,4一exhausfⅡlg.sindesh血删“驴ment

[Keywo陆]吣川upe弛iticaIunl‘;l∞lle。;turbln。;s№曲1P8r蛊mete。;mmerial;p1Ping

1

国内、外超超临界机组技术状况

目前国外超超临界技术领先主要是日本、欧洲

及美国等。80年代末,日本建设了31.1MPa/566

屯/566℃/566℃超超临界参数的川越电厂,90年代初,日本将压力调整为24—25MPa,温度提高到600℃/600℃,取得了成功。目前德国等欧洲国家超超临界机组的压力一般为25~28MPa,温度一般采用580℃/600气或600℃/600℃。

锅炉布置型式有Ⅱ型及塔型布置。日本超超

临界锅炉一般采用Ⅱ型布置,德国、丹麦一般采用塔式布置。燃烧方式主要有切圆燃烧和对冲燃烧。日本超超临界n型炉均采用了前后墙对冲燃烧方式或八角双切圆燃烧方式,欧洲的超超临界塔式炉燃烧方式既有切圆燃烧,又有对冲燃烧。锅炉水冷壁多采用螺旋管圈式。日本和欧洲都趋于采用一次

再热。

国外已投运的1000

Mw超超临界机组以双轴

机组居多,随着发电机及长Ⅱr片技术的进步,日前周

外1000

Mw及以上的超超临界机组倾向采用单

轴。

美国、日本及欧洲针对不同温度参数的机组(如580,600,620。c等)开发了新的耐热材料,新高温铁素体~马氏体9%~12%Cr材料已用于3lMPa、600

℃/625℃参数等级的超超临界机组。

随着国家863计划“超超临界燃煤发电技术”及

依托工程——华能玉环电厂的启动,国内各动力制

造厂相继引进了国外成熟的超超临界技术。目前,国内儿台1

000

Mw超超临界机组的参数为:华能

玉环电厂4台26.25MPa/600℃/600℃;山东邹县电厂2台25MPa/600℃/600℃;外高桥电厂三期2台27MPa//600℃/600气;江苏泰卅I电厂2台25

收稿日期:2005一lI一09

作者简介:钱海平(1964一)男,大学,高工,浙江省电力设计院副总工程师。从事电力设计及咨询』‘作,参与了863项目超超临界发电机组

技术进型研究。

?2?电力建设第27卷

MPa/600L{C/600。c。

现阶段,国内超超临界机组主要有上汽一sIE—MENs机型、东汽一日立机刑及哈汽一东芝机型。

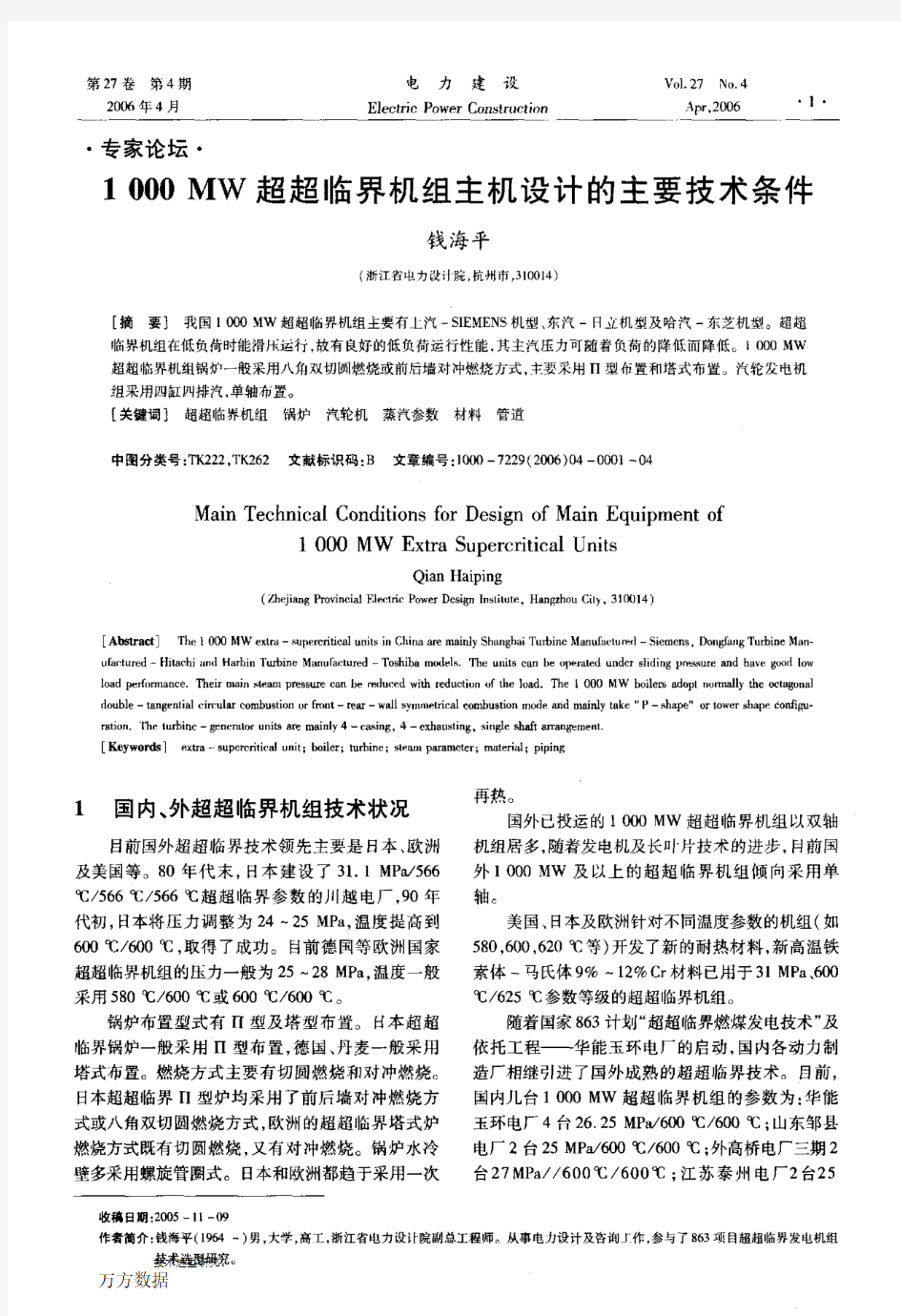

2超超临界机组的低负荷运行特性超超临界机组在低负荷运行时,其良好的运行性能是基于低负荷滑压运行,即主汽压力随着负荷的降低而降低,见图l。蚓l中,纯滑压从滑压运行到定压的切换点在30%额定负荷左右,复合滑压的切换点通常在40%额定负荷左右。

图l超超临界机组运行特性

纯滑压运行的汽轮机高压缸有2个进汽阀,它们在大多数运行范围内全开,进汽首级叶片可做得较简单。复合滑压运行方式的高压缸有4个进汽阀,且第1级叶片为调节级。

上汽一sIEMENS机型的1ooOMw超超临界汽轮机采用纯滑压运行方式;东汽一日立机型及哈汽一东芝机型则采用复合滑压运行方式。3家主机厂的汽轮机在低负荷时均有良好的运行性能。

31000MW超超临界机组结构选型1000Mw超超』临界机组的结构型式,锅炉包括炉型、燃烧力试、水冷壁型式等;汽轮机包括汽缸数、排汽口数、末级叶片、单双轴布置型式、机组可靠性、材料选择等;还有发电机型式及电压等级等。

3.11帅0MW超超临界机组炉型选择分析3.1.1煤种对锅炉设计的影响

燃料的性能是锅炉设计的主要依据。对大型电站锅炉,煤种的特性会影响炉膛尺寸、燃烧设备、受热面大小和布置等。只有掌握燃料性能,采取相应的设计、运行措施,才能保证锅炉安全经济运行。3.1.2锅炉的燃烧方式

l000Mw超超临界机组一般采用八角双切圆燃烧或前后墙对冲燃烧方式,国内哈尔滨锅炉厂和

上海锅炉厂分别引进三菱和ALsTOM—GE技术,锅炉采用八角双切圆燃烧方式;东方锅炉厂和北京巴威公司分别J::;|进日本巴布科克一日立和美同B&w技术,锅炉采用前后墙对对,燃烧方式。

2种燃烧方式都有大量的应用,在大容量锅炉的着火、低负荷燃烧稳定性、燃烧经济性、炉膛水冷壁结渣的影响等方面,旋流燃烧器前后墙刘冲燃烧方式与直流燃烧器切圆燃烧方式无显著差异。3.1.3锅炉布置型式的比较

超超临界煤粉锅炉的整体布置型式主要采用Ⅱ型布置和塔式布置,下面对Ⅱ型布置和塔式布置的2种锅炉进行对比。

3.1.3.1锅炉结构比较

Ⅱ型炉的优点是:锅炉钢架较低,安装起吊方便;受热面易于布置成逆流形式;尾部烟气向r流动,有利于吹灰,并有自生吹灰作用。其缺点是:锅炉占地面积较大;特别是有2次90。转弯,导致炉膛出口烟温偏差较大并加剧局部受热面磨损。

塔式炉的优点是:受热面布置在炉膛上部,易于疏水,可减轻停炉后蒸汽凝结在管内导致管子内壁腐蚀;在锅炉启动过程中不会造成水塞;烟气向上流动的过程巾,灰粒流速较低,对减轻受热而磨损较有利;尾部受热面烟气温度偏差较小。缺点是:锅炉较高,比Ⅱ型炉高出40多m,安装及检修费用将提高,另外,对灰分较高的煤,若上部过热器、再热器大量积灰塌落人炉膛,会引起燃烧不稳甚至灭火。3.1.3.2锅炉对煤种的适应性比较

从炉膛的热力参数角度分析,塔式炉和n型炉均可在防止炉膛结渣的前提下选取合理的炉膛尺寸。国外超超I临界锅炉除燃用褐煤而采用塔式布置外,大多数采用n型布置。我国除上海锅炉厂引进阿尔斯通技术的塔式炉外,其余均为Ⅱ型炉。

设计超超临界煤粉锅炉时,应结合工程情况,并综合考虑布置、地基处理和工程投资来选择,在一般情况下町优先选择采用Ⅱ型炉。

3.1.4锅炉的启动系统

百万下瓦机组锅炉的容量增大,启动流量也增大,如采用大气扩容式启动系统,热损失较大,大量的热损失使机组的启动速度变慢。故从系统的经济性、灵活性考虑,推荐采用带泵的再循环启动系统。3.21000Mw超超J临界机组汽轮机结构分析3.2.1汽轮发电机组的布置型式

1000Mw超超临界汽轮机的布置型式一般可分为单轴和双轴2种。早期由于受到末级叶片高度(包括材料)及轴系长度限制,不宜布置过多的汽缸

第4期1.000Mw超超临界机组屯机设计的主要技术条件

数,在百万千瓦汽轮发电机组【:常采用双轴布置。双轴布置比单轴(同容量)机组占地面利大,设备投资高10%~23%。单轴机组的效率略优于双轴机组,运行维护方便。近年来,随着蒸汽参数的不断提高、业长末级叶片的迅速发展、叶片和转子材料的改进及低压缸排汽面积的增大,使得在常规背压下l000Mw容量的汽轮机町做成四缸四排汽,采刖单轴布置。目前,国外大容量及l000Mw超超临界机组倾向采崩单轴方案。围内j大主机厂及已订货的项目也全部采川了单轴布置型式。凶此,考虑到目前1000Mw超超临界单轴机组投资相对较低,经济性好,技术日趋成熟,故推荐采用单轴布置。3.2.2末级长叶片与排汽rI数

目前,国外主机制造厂商相继开发了大于1000mm的末级长叶片,使单个排汽口面积大大增』J日。在常规背压条件下,按国外现有的末级叶片,l000Mw超超临界机组可采用两低压缸四排汽方案。3.31000Mw超超临界机组发电机参数

根据同内发电机的设计、制造能力及汽轮机的匹配能力,建议1000Mw机组发电机参数选型如下:额定功率lOooMw;功率凶数o.9(滞后);额定电压27kV;额定转速3000r/mill;冷却方式水一氢一氢;热效率不小于989%;绝缘等级F级(B级温升);励磁方式可根据接人系统要求和各汽轮发电机组制造厂的成熟配置情况而定。采1L}J30MPa及以上方案在设计、制造、:蠡全可靠性方面有较高的风险,压力可供选择的范围为25~28MPa。结合各主机厂目前的参数系列,汽轮机侧雎力可在25,26.25,27,28蛐七4个方案中选取。

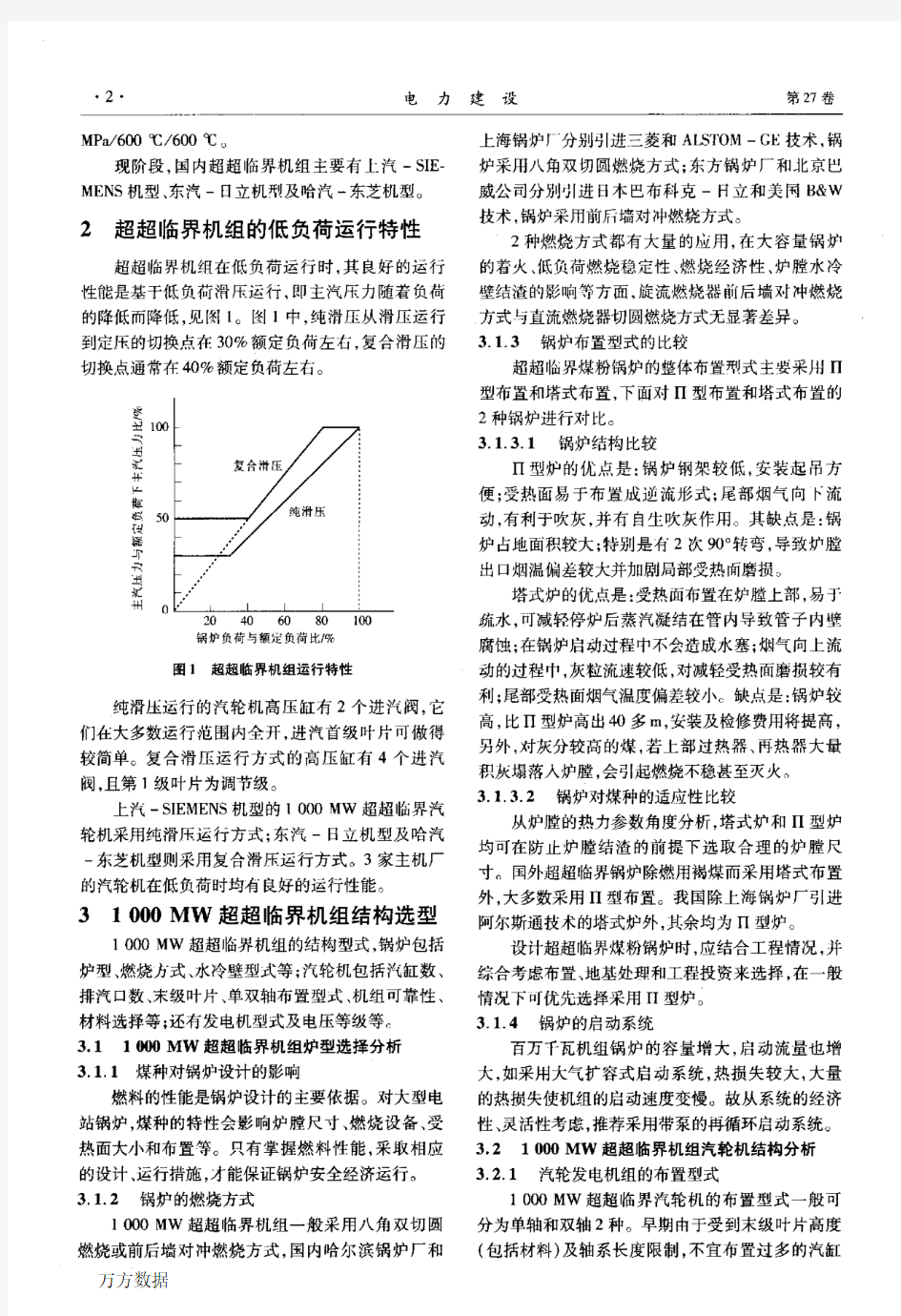

对8种参数方案进行厂汁算,组合的8种方案热耗的变化量见表l(表中数据以汽轮机蒸汽参数为25M}’a/600℃/600屯机型的热耗值为基准)。

计算结果表明,初温、初压较方案1提高后,热耗均有所降低。在相同的初压下,再热温度从600℃提高到610℃,汽轮机热耗约下降0.2%;在相同的初温条件下,主蒸汽压力提高1MPa,汽轮机热耗约下降O.15%。

结合主、辅机造价及四大管道投资,得出8种组合的投资、价格和运行成本,见表1(投资折现率按8%,经营期按20年)。

由I‘述分析结果可知,锅炉的初参数不是越高越好,过度提高参数后将大幅度提高设备及管道的投资(特别是锅炉的投资),造成投资收益下降。

根据目前国内汽轮机制造厂技术的特点及上述经济分析,汽轮机主蒸汽压力推荐如下:如采用东汽、哈汽等0『进卜l本技术的汽轮机,主汽压力为25MPa;如采用上汽引进sIEMENs技术的汽轮机.主汽压力为2625MPa。结合推荐的主机和主蒸汽管道、再热管道材料选型情况,通过技术、经济比较及可靠性分析,再热蒸汽温度建议采用600℃。

41000Mw超超临界机组蒸汽参数5机、炉参数的匹配

提高蒸汽参数即提高蒸汽的初始压力和温度是提高机组效率的有效方法。根据国内、外的技术发展并结合材料的性能,主汽温度取600℃。再热蒸汽温度有600,6lO。c2种方案。2种方案技术上都可行,但国外610℃方案运行业绩少,可靠性待考证,需通过技术经济比较后确定。

鉴于技术可行性、技术难度及国外运行业绩和经验考虑,目前国产1000Mw超超临界机组主蒸汽压力5.1机、炉、电容量的匹配

机、炉容量匹配是指锅炉蒸发量与汽机进汽量的匹配;机、电容量匹配是指发电机出力与汽机出力的匹配。

5.2机、炉蒸汽参数的匹配

5.2.1主蒸汽系统参数的匹配

根据推荐的2个典型参数:引进日本技术的25

表18种方案的蒸汽参数及热耗变化量注:年运行小时数按5500h计、标煤价格按5157∥t计。

4电力建设第27卷

表2主蒸汽管道计算结果汇总

蓊,襻…雾.、滕薅藜震舞鬻攀簇簿群震鬻簇

250Mh304040O4475796255608科32×80~606+l88560712573600℃)0404,06I7724720257608拱∞x76—542+ln534】7—86376【)0℃3叫050O801132025258Hw∞87×73~497+468—212429。

3。405jO9靶j3卯32260609曲j6sx7l一46f)fJ0

304060J80O4723S26261003556x70~44一2602404972545+692375+2”19I+5^

295260l26l0,【】0402755610d3429x71~435260228846904+242+212+194

29526515300612482780611士3302x70~415s20517m5985+546+48l+5钾

汁:(I)标准燃耗醋变化拄机组运行寿命30年,年运行小时数按5500h汁。(2)锅炉价格差按100万兀/OlMPa计。(3)管道单彳i):价格13万元n(4)汁尊采Ⅲ的蒸汽流毋参考汽轮机厂提供的l000Mw超趟临界机组vwo工况参考热平新图,(5)主燕汽管道按^335P92,材料价恪按J家报价。(6)散热温降小于O5℃。(7)标准懈价晰5J5元/【

MP舶oo℃/600℃蒸汽参数和引进sIEMENs技术的26.25MPa/600℃/600℃蒸汽参数,按主蒸汽系统参数呲配分别进行技术经济分析比较,见表2。

根据计算结果,得出以下结论:

(1)由于管道阻力增大使得管道的等焓温降增大。按我国现沿海地区的标准煤价格以及管道价格,当主蒸汽管道的温降(包括管道等焓温降和散热温降)为4‘c左右时综合技术经济性最佳。

(2)对于主蒸汽压力为25.0(26.25)MPa的超超临界机组,主蒸汽管道的最大压降为4%左右满足上述管道等焓温降的要求,综合技术经济性最佳。若管道压降继续增大,虽然管道投资费用降低,但管道费用的降低无法抵消设计温度和设计压力的提高所引起的锅炉投资费及给水泵功耗的增大。5.2.2再热蒸汽系统管道参数匹配

同理,针对蒸汽参数25MPa/600oc/600℃的l000Mw超超临界机组,对其再热系统的管道进行了分析比较,根据计算结果,得出如下结论:高温再热蒸汽管道压降的份额为3%左右,低温再热蒸汽管道压降的份额为2%左右较经济,在此压降下高温再热蒸汽管道选择2℃的温降为最佳。

6关于设计超超临界机组的建议

6.11O∞MW超超临界机组的蒸汽参数

汽轮机侧主蒸汽温度600℃;再热蒸汽温度600℃。汽轮机侧主蒸汽压力可由不同机型决定:对上汽一sIEMENs机型,推荐采用26.25MP8;对东汽一日立和哈汽一东芝机型,推荐采用25MPa。

6.2机组主要技术条件的选取

6.2.1锅炉技术条件的选取

炉型一般情况下优先选用Ⅱ型炉,根据工程具体情况及煤质资料优化后确定。锅炉燃烧方式建议

采用旋流燃烧器前后墙对冲燃烧方式或直流燃烧器切圆燃烧方式。锅炉运行方式E,对带基本负荷并参与凋峰的机组,锅炉变压运行,采用复合运行或纯滑压运行方式,最低直流负荷应不大干30%B—MCR。

可同步实施烟气脱硝,锅炉应考虑预留位置和提供设计配合。炉膛水冷壁可采用螺旋管圈+垂直管圈方式,也可牟部采用内螺纹管做垂直布置,但必须保汪质量流速符合要求。根据T程的运行模式,从锅炉启动系统的经济性、灵活性考虑,推荐采用带泵的再循环启动系统。

如有异种钢焊接时,建议焊接工作在制造厂内完成,安装现场不要出现异种钢焊接。

6.2.2汽轮机技术条件的选取

汽轮发电机组推荐采用单轴布置。额定背压考虑采用双背压。汽轮机推荐采用四缸四排汽方式,1个高压缸,1个中压缸,2个低压缸。

6.3主机参数的匹配

机、炉、电容量的匹配按照《火力发电厂设计技

术规定》(DIJ5000—2000)国内的习惯方法进行。

对于蒸汽参数25(26.25)MPm伽O℃/600℃的超超临界汽轮发电机组,主蒸汽管道的压降比选择4%左右、温降选择4c|c为最佳。在该压降比的范围内,主蒸汽管道的实际压降约为1.OMPa,对应的主蒸汽流速为55n∥s左右。再热蒸汽系统压降选择高压缸排汽压力的lo%,其中,高温再热管压降选为总压降的3%左右最经济。在此压降下,高温再热蒸汽管道选2℃温降是合理的。

(责任编辑:王苹志)

篡Ⅷ。篇篇m

一曲。

耋I叭嘲研

豢