一.流水线优化部分:

1.输送带的pitch 时间 = 整日的上班时间/日产量*(1+不良率)

2.输送带的速度 = 记号间隔距离 /输送带的pitch 时间

3.日产量 = 整日的上班时间/实际际cycle 时间(瓶颈站的作业时间)

4.效率 = 投入cycle 时间/实际cycle 时间 = 第一站的作业时间/最后一站

5.的作业时间(当然也可用瓶颈站的作业时间来算, 不过观察最后一站总是较简单、实际)

6.在流水线上的在制品数量就= ( 最后一站的作业时间 - 第一站的作业时间 ) * (整日的上班时间/最后一站的作业时间)

7. 稼动率 = 在作业的时间 / 整日的上班时间(所谓稼动就是流水线上有效的工作)

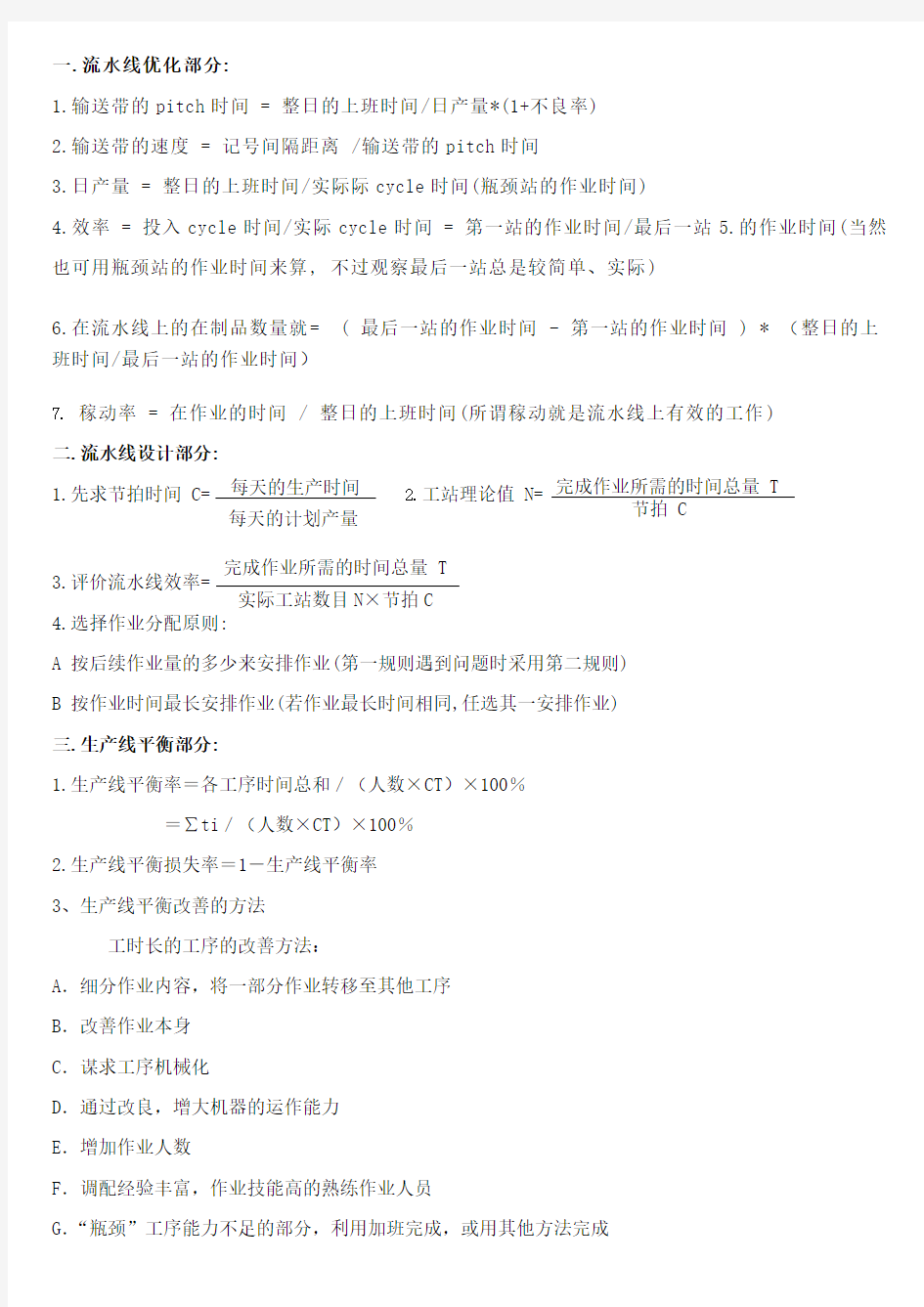

二.流水线设计部分:

1.先求节拍时间 C=

2.工站理论值 N=

3.评价流水线效率=

4.选择作业分配原则:

A 按后续作业量的多少来安排作业(第一规则遇到问题时采用第二规则)

B 按作业时间最长安排作业(若作业最长时间相同,任选其一安排作业) 三.生产线平衡部分:

1.生产线平衡率=各工序时间总和/(人数×CT )×100% =∑ti /(人数×CT )×100%

2.生产线平衡损失率=1-生产线平衡率 3、生产线平衡改善的方法

工时长的工序的改善方法:

A .细分作业内容,将一部分作业转移至其他工序

B .改善作业本身

C .谋求工序机械化

D .通过改良,增大机器的运作能力

E .增加作业人数

F .调配经验丰富,作业技能高的熟练作业人员

G .“瓶颈”工序能力不足的部分,利用加班完成,或用其他方法完成

每天的生产时间 每天的计划产量

完成作业所需的时间总量 T

节拍 C

完成作业所需的时间总量 T

实际工站数目N ×节拍C

工时短的工序的改善方法:

A.细分作业内容,将作业转移至其他工序,取消该工序

B.从其他工序转移来部分作业内容,增加作业量

C.将同是作业工时短的工序合并起来

D.在不影响后工序的前提下,采用继续集中作业方式

4、生产线平衡分析步骤

决定分析对象和要达到的目标

取得相关人员的理解和帮助

分解各工序的作业单元

测定每个作业单元的时间

实际修正测定工时

求出每个线点时间

作成线点运行表

计算平衡效率(浪费率)

研讨工序平衡

5、现场生产线平衡分析

对生产中的生产线进行分析时,依下述步骤进行:

1)对生产线的各工程顺序(作业单位)予认定,并填入生产流动平衡表中

2)测算各工序实质作业时间以DM(Decimal Minute)为单位记入平衡表内(1人实质时间栏)注:1DM=分=秒

3)清点各工序作业人数,并记入人员栏内

4)1人实质作业时间÷人数 = 分配时间,记入时间栏

5)依此分配时间划出柱状图或曲线图

6)在分配的实质时间最高的这一工序顶点横向划一条点线

7)计算不平衡损失

上面斜线部分的总和即为不平衡损失的总和 T(Lose)=Σ|Tm-Ti|

不平衡损失=(最高的DM×合计人数)-(各工序时间的合计)如下图

8)生产线平衡率

生产线平衡率=——————————————

9)生产线不平衡损失率=1-生产线平衡率

10)如使用输送带之动力传送,则应计算输送带的流动速度(M/时间单位) 称为节拍时间,符号TC 。 通常TC=实际工作时间 ÷ 生产量

在TC 计算出来后,在横向划线,划上节拍时间的线后生产线是否平衡就清楚了,将生产线流动平衡图画出,并计算平衡损失率及节拍时间后一条生产线的基本面貌就呈现出来了,根据这个面貌进行进一步的改善。 改善依三个方向来进行:

(1)、如何减少耗时最长工序(第1瓶颈)的作业时间。

A.作业分割, 将此作业的一部分分割出来移至工时较短的作业工序。

B.利用或改良工具、机器, 将手改为工具,或半自动或全自动机器,或在原有工具、夹具做改善,自然可提升产量缩短作业工时。

C.提高机械效率, 研究如何把现有的机器产能提升。

D.提高作业者的技能, 运用工作教导,提升作业者技能。

E.调换作业者, 调换效率较高或熟练作业人员。

F.增加作业者, 上面的工作都做了,还未达到理想,可能就得考虑增加此一工序的人员了。

(2)从作业方法改善

运用改善四要法(工作简化法)进行方法改善。

各工序实质时间(1人)合计 最高DM ×合计人数

「剔除」不必要的动作。

「合并」微小的工作。

「重排」作业工序或动作。

「简化」复杂的动作。

(3)对于有防碍效率的布置或环境进行改善。

四.生产设备部分:

某工序所需设备数S

?:①与流水线同步完成加工:

S? = t? / C式中:S?——第i道工序所需设备数;

t

?——第

i道工序的单件时间定额,C为流水线节拍。

②与流水线节拍不同步完成(设定完成时段)

S

?=[工序工时(分)×产量]/[所设时段内有效工作日]

计算出的设备需要量若不是整数,则采用的设备数S

?应取接近于计算数S?的整数,合并“同类项”(所有车间共需同种设备),即可得某种设备的总数(可设不同时段),同理:可得各种设备的总数,工作地的数量可用同样方法求得。

③设备负荷数K?= S?/ S e?式中:K?——第?道工序的设备负荷系数,S?——第?道工序的实际设备数量,S e?——第?道工序的计算设备数量

④工序数为m的流水生产线的总设备负荷系数K等于

K= ∑S

?/ ∑

S e?

设备负荷系数决定了流水生产线的连续程度。

当K值在以下,宜组织间断流水生产线;当K值在以上,宜组织连续流水生产线。

⑤计算工人人数

A.在以手工劳动为主的流水生产线上,工人人数可按下式计算:P?= S e?×g×W式中:

P

?——第?道工序的工人人数;

g ——每日工作班次;W ——第?道工序同时工作人数

整条流水生产线的工人人数是所有工序工人人数之和。

B.在以设备加工为主的流水生产线上,工人人数可按下式计算:P= (1+b)∑

式中:P——流水线工人总数;b ——考虑缺勤等因素的后备工人百分比;

f

?——第?道工序每个工人的设备看管定额。

⑥在采用机械化传送带时,需要计算传送带的速度和长度。

在工作式传送带连续运动时,传送带速度V,可按下式计算:V L0 / R式中:

L 0——传送带分区(例相邻工位)单位长度。

i=1

m

S

e?

×g

f

?

工作式传送带的速度不能太快,以便工人安全顺利地完成工序作业,在工作式传送带间歇运动时、每隔一个节拍移动一次。

工作式传送带工作部分的总长度可按下式计算:

L=∑L

?+L0

式中:

L——传送带长度;

L

?——第?道工序工作地长度;

L

——后备长度。

在分配式传送带流水生产线上,传送带起运输和分配制品的作用。

分配式传送带的速度应该和流水生产线的节拍相配合,其长度计算方法与工作式传送带相同。

为使分配式传送带起分配制品的作用,必须在传送带上做号码标记。按号码标记将制品分配给工人加工。

例图如下:

五.IE部分:

IE七大手法:

1)動作改善法(動改法)

2)防止錯誤法(防錯法)

3)5·5W1H法 (五五法)

4) 雙手操作法(雙手法) 5) 人機配合法(人機法) 6) 流程程序法(流程法) 7) 工作抽樣法(抽樣法)

A. 工作抽样的观测精度,一般取2σ的范围,根据统计学中的二项分布标准差σ,子一定条件下有:

式中:P -觀測事件發生率,n -觀測次數,Z -正態分佈下的Z 值,E 为绝对精度 B.相对精度为绝对精度与观测时间发

生率之比:

C .观测次数的多少由绝对误差和相对误差公式来确定:

正式观测以前,需要进行

一定次数的试观测,通过试观测,得出观测时间的发生率,然后根据公式(公式四)或(公式五)决定正式观测次数

D.异常值剔除,运用三倍标准差法:设对某一操作单元观测n 次,所得时间为: x 1,x 2,x 3,---x n 则平均值为:

= =

x

x 1+x 2+x 3+---+x n

x

n

n

n

i =1

标准差 =

=

正常值为 ± 3 范围内的值,超出者为异常值应剔除。

E.剔除异常值后,决定每一单元的平均操作时间:每一单元的平均操作时间= F .

G .观测次数是根据可靠度和精确度要求而定的,在可靠度取95%时,所需观测次数,可按下式计算:

σ

(x 1-x)2+(x 2-x)2+---(x n -x)

2

n

(x i -x)2

∑i =1

n

n

x

∑(观测时间值)

观测次数

一般都将可靠度定为95%,相对精度为±5%

4P(1-P) 4(1-P)

H 、 离散型数据分析:U (Unit ):元件,元件測定可能機會的細節

DPU (Defect Per Unit ):每個元件內存在的缺陷數 DPO (Defect Per Opportunity ):每個機會損失數

DPMO (Defect Per Million opportunity )(每百萬要會損失數) 1,000,000單元存在的損失數 DPO × 1,000,000轉換Six Sigma 比率

P (ND )=None Defect :無損失,機會不能成為損失的可能性,P (ND )=1-DPO

利用泊松公式計算收率

利用泊松公式

這里

Y :收率,DPU :元件缺陷數,R :,e :指數函數… r=0時

∴Y=e

-dpu

∴對缺陷機會數越大,“Y ”越接近“0”

六、制程能力分析:

Cp (capability of precision )精确度:是衡量工序能力对产品规格要求满足程度的数量值,记为CP ,通常以规格范围T 与工序能力6×σ的比值来表示,

即 Cp = =规格公差/6×标准差

n=

E 2

S 2

P

用绝对精度E

用相对精度S

n=

T

6×σ

规格公差=UCL-LCL=规格上限-规格下限

1、 制程精密度,其值越高表示制程实际值间的离散程度越小,亦表示制程稳定而变异小,离中趋势与σ有关;

2、 当公差范围内能纳入越多的σ个数,则此制程表现越好,其本身是一种制程固有的特性,代表一直那个潜在的能力。

精密度评价:

Ca (capability of accuracy)准确度:代表制程平均值偏离规格中心值的程度,若其值越小,表示制程平均值越接近规格中心值,亦即品质越接近规格要求的水准,值越大,表示制程平均值越偏离规格中心值,所造成的不良率

将越大。

Ca= =

规格允差 T= 规格上限-规格下限,U 为规格中心, Ca 等级评定后处理原则:

A 、作业员依作业标准继续维持

B 、有必要时,尽可能改为A 级

C 、作业员可能看错规格或未按照作业标准操作,应加强训练,检讨规格及作业标准

D 、应采取紧急措施,全面检讨可能影响因素,必要时停产

Cpk 制程能力指数:一种以量度某一特性的变化趋势及概率的统计指标,

制程平均值-规格中心值 规格允差之半

×100% T/2

X-U

×100% 规格中心值

X

实绩

X

实绩

X

实绩

规格上限(下限)

Cpk = Cp ×(1- |Ca |)=

Cpk =min (Cpu = ,Cpl = )

即,取两者最小值,但不管采用哪种方式,结果都是一样的。 各种规格形态下的Cpk :

仅给出规格上限: Cpk =Cpu = 仅给出规格下限: Cpk =Cpl=

单边公差时,由于没有规格中心值,故Ca=N/A ,故定义Cpk=Cp Cpk 制程能力指数:

Cp 与Cpk 所代表的合格品率:

七、效率管理:

生产力(效率)=

综合生产效率= 作业能率= =

T

6σ× [1-|

|] 2(U-X ) T

(USL-X )

3σ (X-LSL )

3σ

(USL-X )

3σ (X-LSL ) 3σ

U 为规格中心

产出量

投入量 作业能率×稼动率

实际生产量 标准生产量 标准时间

实用时间

标准生产量

= 稼动率=

实勤时间=投入时间投入时间=(出勤人数×出勤时间)+加班+借入-借出时间

损失时间=无作业时间=非生产时间之和

八、时间管理:

标准工时按以下公式进行计算:

1)标准时间=正常时间+宽放时间=正常时间(1+宽放率)

=观测时间评价系数(1+宽放率)

2)宽放率=宽放时间/周期时间

宽放系数表:

序号1234567宽放名称个人疲劳异常重量噪音情绪自检、互检

宽放范围5%-7%2%-6%0%-7%1%-2%0%-5%0%-5%1%-3%

宽放率5%3%1%2%2%1%1%

3)评比系数=1+(熟练度评价系数+努力度评价系数+稳定性系数+工作环境系数)各系数的确定参照下表:

实用时间

标准时间

实勤时间-损失时间

实勤时间