甲醇精馏段PID图-Model

- 格式:pdf

- 大小:77.55 KB

- 文档页数:1

课程设计说明书(浮阀塔设计)专业:班级:姓名:指导教师:目录一、设计方案与工艺流程图 (4)二、基础数据 (4)1、进料流量及组成 (4)2、进料流量 (4)三、物料横算 (5)四、确定操作条件 (5)1确定操作压力 (5)2确定操作温度 (5)五、确定q及最小回流比 (6)六、理论板数与实际板数及适宜回流比 (7)七、确定冷凝器与再沸器的热负荷 (8)冷凝器 (9)再沸器 (11)八、塔径的计算及板间距的确定 (12)1汽、液相流率 (13)2将以上求得的流率换成体积流率 (13)3塔径的计算 (14)九、堰及降液管的设计 (15)1取堰长 (15)2取堰宽及降液管面积 (15)3、停留时间 (15)4、堰高 (15)5、降液管底端与塔板之间的距离 (15)6、塔板布置及浮阀数目与排列 (16)十、塔板流体力学验算 (17)精馏段 (17)提馏段 (19)十一.塔板的负荷性能图 (20)精馏段 (20)精馏段 (23)十二、主要接管尺寸的选取 (26)1、进料管 (26)2、回流管 (26)3、釜液出口管 (26)4、塔顶蒸汽管 (27)5、加热蒸汽管 (27)化工原理课程设计任务书:专业:班级:一、设计题目:浮阀塔的设计二、设计任务:甲醇-乙醇分离过程精馏塔设计三、设计条件:四、设计的容和要求:一、设计方案与工艺流程图1、设计方案本次课程设计的任务是设计乙醇精馏塔,塔型为浮阀塔,进料为两组分进料(甲醇、乙醇)。

因为甲醇为轻组分乙醇为重组分,甲醇由塔顶蒸出,而乙醇则存在于塔底产品中。

因此,可用一个塔进行精馏分离。

由于要分离的混合物各组分在常压下是液相,无法分离,因此必须在常压下进行蒸馏分离。

同时在塔顶设置冷凝器,在塔底设置再沸器,由于塔顶不需汽相出料,故采用全凝器。

2、工艺流程图二、基础数据1、进料流量及组成(1)将进料组成由质量分数转化为摩尔分数2、进料流量平均分子质量:、物料组成W=34000000/(46.07×300×24)=102.5kmol/h.(1)原料热力学状态进料温度:20℃(2)冷却介质及温度,加热介质及温度冷却介质为水,加热介质为水蒸气三、物料横算=0.03其中: xW则q nF=196.07kmol/h.四、确定操作条件1确定操作压力:P28Kpa2确定操作温度:由t-X-Y图知:塔顶温度为65.6摄氏度,塔底温度为77.8摄氏度如上图所示:五、确定q及最小回流比已知进料温度为20℃,由t-x-y得泡点温度70.6℃,则查得45.3℃(取进料温度和泡点温度的平均值)情况下对应甲醇乙醇的比热容分别为:查得此时的甲醇乙醇的汽化潜热分别为则所以q线方程为如图所示的操作线的图:由q线方程与操作线方程可知其交点为六、理论板数与实际板数及适宜回流比由吉利兰求理论板数,先求出最小理论板数,再根据吉利兰关系式求理论板数N。

甲醇/水二元间歇精馏塔的建模与仿真间歇精馏过程是过程工业中的重要分离过程之一,由于间歇化工过程适合小批量、多品种和高附加值的精细化学品的生产,近年来其工艺研究和开发得到过程工业界的日益高度重视。

本文以一套甲醇与水二元间歇精馏塔试验装置为研究对象,应用动态物料平衡和相平衡等机理建模法,建立了固定回流比的间歇精馏工艺过程原理模型,以Matlab为平台,编写了模拟间歇精馏塔的一次开车过程,在不同回流比下,对每层塔板、冷凝器以及再沸器中甲醇的浓度的变化,以及第2、4层塔板和冷凝器、再沸器中的温度变化进行了仿真和模拟计算。

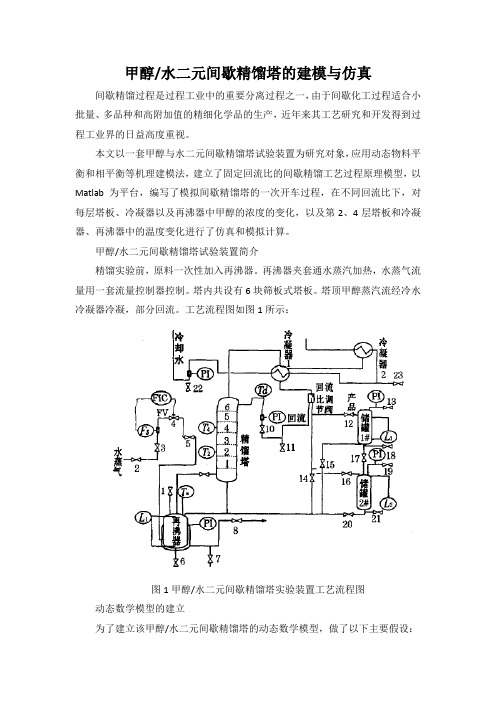

甲醇/水二元间歇精馏塔试验装置简介精馏实验前,原料一次性加入再沸器。

再沸器夹套通水蒸汽加热,水蒸气流量用一套流量控制器控制。

塔内共设有6块筛板式塔板。

塔顶甲醇蒸汽流经冷水冷凝器冷凝,部分回流。

工艺流程图如图1所示:图1甲醇/水二元间歇精馏塔实验装置工艺流程图动态数学模型的建立为了建立该甲醇/水二元间歇精馏塔的动态数学模型,做了以下主要假设:(1)塔内蒸汽流量V(mol/h)和回流量L(mol/h)保持恒定;无挟带和渗漏,冷凝器全冷凝。

(2)每块塔板上的滞留液量恒定(Mi,i=1,2,…,6);蒸汽滞液量可忽略。

(3)塔板为理想塔板,塔板效率恒定,气液相平衡,气相为理想气体。

(4)绝热操作,塔板和再沸器内气液相完全混合。

基于以上假设,该间歇精馏塔的再沸器、塔顶冷凝器和塔板1到塔板6的动态物料平衡方程如下:(1)(2)(3)(4)(5)(6)i=2,3,4,5(7) 式中,Ms为再沸器的滞留液量;Md为塔顶冷凝器的滞留液量;Xi(i=1,2,…,6,d,s)是塔板i(i=1,2,…,6)、再沸器和塔顶冷凝器的液相甲醇浓度(摩尔分数);Yi(i=1,2,…,6,s)是塔板i(i=1,2,…,6)和再沸器的气相甲醇浓度(摩尔分数)。

假定精馏塔中二元混合物的气相甲醇浓度Y和液相甲醇浓度X的关系,可以近似的以恒定的相对挥发度来表示,即:,j=1,2,…6,s (8)静态物料平衡方程和回流比计算式为:V=L+D (9)R=L/D (10) 式中,D为塔顶冷凝后收集的甲醇产品流量,mol/h;R为回流比。

课程设计--甲醇—水精馏装置设计海南大学化学工程与工艺专业化工单元设备设计说明书题目:甲醇—水精馏装置设计设计小组第十五组成员(学号):邱婷婷(025)程椿茗(003)年级:10级化工1班指导教师:张德拉李进完成日期:2013 年06 月20 日化工单元设备设计任务书15甲醇---水精馏装置设计一、设计题目试设计一座甲醇—水连续精馏装置,要求年产纯度为95%的甲醇17000吨,塔底馏出液中含甲醇不得高于2%,原料液含甲醇45%(以上均为质量百分数)。

二、设计条件(一)精馏塔(1)塔顶压力 4KPa(表)(2)进料热状态自选(3)回流比自选(4)塔底加热蒸汽压力 0.3MPa(表)(5)单板压降≤0.7KPa(6)全塔效率 E T=52%(7)塔板类型——筛板或浮阀塔板(F1型)(二)换热器——配置于精馏装置中的预热器冷凝器冷却器再沸器等选一设计(1)加热介质——饱和水蒸汽0.3MPa(绝);(2)冷却介质——冷却循环水,进口温度30℃,出温度40℃;(3)换热器允许压降≯510Pa;(4)换热器类型——标准型列管式或板式换热器。

三、工作日每年工作300天,每天24小时连续运行。

四、生产厂址海南洋浦工业开发区五、设计内容甲醇-水连续板式筛板精馏塔设计说明书(一)选择合适的精馏塔(1)精馏塔的物料衡算;(2)塔板数的确定;(3)精馏塔的工艺条件及有关物性数据的计算;(4)精馏塔的塔体工艺尺寸的计算;(5)塔板的主要工艺尺寸的计算;(6)塔板的流体力学验算与塔板负荷性能图;(7)精馏塔接管尺寸计算;(8)绘制精馏装置工艺流程图;(9)绘制精馏塔设计条件图;(10)对设计过程的评述和有关问题讨论。

(二)选择合适的换热的(1)确定设计方案——选择换热器类型;流动空间及流速的确定。

(2)确定物性数据(3)估算传热面积(4)工艺结构尺寸(5)换热器核算(6)绘制换热器设计示意图;(7)对换热器设计过程的评述和有关问题讨论。

上传一下我们的4.8万吨物料衡算4.8万吨甲醇精馏物料平衡数据1,粗甲醇组成数据表序号组分含量(W%)1 H2 16ppm2 N2 106 ppm3 CO 18 ppm4 CO2 1.0285%5 CH4 14 ppm6 Ar7 ppm7 H2O 32.99%8 CH3OH 65.67%9 二甲醚 0.1341%10 甲酸甲酯 0.12%11 丙酮 100 ppm12 乙醇 160 ppm13 异丁醇 10 ppm14 正丁醇 0.0143%合计 100%2,各塔操作条件数据表项目单位预塔加压塔常压塔塔顶温度 OC 66.241 123.189 66.626塔顶压力 MPa(a) 0.120 0.700 0.110 回流量 M3 5.955 11.413 12.005全塔压力降 KPa 0.987 0.485 0.942冷凝器热负荷 M Kcal 1.1844 2.5874 3.2420 再沸器热负荷 M Kcal 1.5548 3.0545 2.54543,各塔工艺模拟物料平衡数据表预塔项目单位进料塔顶不凝气塔底温度 OC 65.00 40.00 77.17 压力 KPa 500.00 120.00 120.99总质量流率 KG/H 10300.00 172.96 10121.43 质量百分数 % % % %甲醇 65.67 22.4071 66.3963乙醇 0.0160 0.0004 0.0163丙酮 0.0100 0.3961 0.0010H2O 32.9900 0.0518 33.5709H2 0.0016 0.0953 0.0000N2 0.0160 0.6311 0.0000CO 0.0018 0.1072 0.0000CO2 1.0285 61.2066 0.0000CH4 0.0014 0.0833 0.0000二甲醚 0.1341 7.9603 0.0000 Ar 0.0007 0.0417 0.0000 甲酸甲酯 0.1200 7.0191 0.0000异丁醇 0.0010 0.0000 0.0010正丁醇 0.0143 0.0000 0.0146加压塔项目单位进料塔顶甲醇产品塔底温度 OC 77.505 123.189 135.878压力 KPa 900.00 700.00 700.485总质量流率 KG/H 10121.425 3250.00 6871.256 质量百分数甲醇 66.3963 99.9947 50.5038乙醇 0.0163 0.0015 0.0232丙酮 0.0010 0.0027 0.0002H2O 33.5709 0.0011 49.4498H2 0.0000 0.0000 0.0000N2 0.0000 0.0000 0.0000CO 0.0000 0.0000 0.0000CO2 0.0000 0.0000 0.0000CH4 0.0000 0.0000 0.0000二甲醚 0.0000 0.0000 0.0000 Ar 0.0000 0.0000 0.0000 甲酸甲酯 0.0000 0.0000 0.0000异丁醇 0.0010 0.0000 0.0015正丁醇 0.0146 0.0000 0.0214常压塔项目单位进料塔顶甲醇产品侧线杂醇塔底废水混合甲醇产品温度 OC 135.878 66.626 85.895 102.551 40.00压力 KPa 700.485 110.00 110.871 110.942 110.00总质量流率 KG/H 6871.256 3450.00 80.00 3341.224 6700.00 质量百分数甲醇 50.5038 99.9981 25.2610 0.0033 99.9965 乙醇 0.0232 0.0015 1.9338 0.0001 0.0015 丙酮 0.0002 0.0004 0.0000 0.0000 0.0015 H2O 49.4498 0.0000 70.8356 99.9967 0.0005 H2 0.0000 0.0000 0.0000 0.0000 0.0000N2 0.0000 0.0000 0.0000 0.0000 0.0000CO 0.0000 0.0000 0.0000 0.0000 0.0000CO2 0.0000 0.0000 0.0000 0.0000 0.0000CH4 0.0000 0.0000 0.0000 0.0000 0.0000 二甲醚 0.0000 0.0000 0.0000 0.0000 0.0000 Ar 0.0000 0.0000 0.0000 0.0000 0.0000 甲酸甲酯 0.0000 0.0000 0.0000 0.0000 0.0000 异丁醇 0.0015 0.0000 0.1287 0.0000 0.0000 正丁醇 0.0214 0.0000 1.8408 0.0000 0.00004,各塔水力学计算数据表预塔项目单位精馏段提馏段塔径 mm 1100 1100填料型号 TUC-DZ1 ZUAPAK-3填料高度 Mm 1000 7000Top Bottom Top Bottom气相负荷 Kg/h 5588 5498 5175 5375液相负荷 Kg/h 5319 4997 15506 15360气相密度 kg/m3 1.379 1.345 1.277 1.237液相密度 kg/m3 751.4 760.2 786.7 788.3表面张力 Mn/m 21.56 25.67 35.22 35.77液相粘度 cP 0.315 0.317 0.320 0.318气相粘度 cP 0.011 0.011 0.011 0.011通过能力 % 42.9 41.5 50.0 51.9F-因子 Pa0.5 1.39 1.39 1.34 1.41液相喷淋密度 M3/m2*h 7.45 6.92 20.74 20.50 压力降 Mbar 0.65 6.91加压塔项目单位精馏段提馏段塔径 mm 1300 1300填料型号 ZUAPAK-3 ZUAPAK-2填料高度 Mm 16000 1000Top Bottom Top Bottom 气相负荷 Kg/h 11051 9885 9529 11019 液相负荷 Kg/h 7800 6278 17891 17162 气相密度 kg/m3 7.39 6.74 6.53 6.42液相密度 kg/m3 683.8 716.2 731.7 740.6 表面张力 Mn/m 13.2 25.1 29.1 31.2液相粘度 cP 0.165 0.172 0.174 0.176 气相粘度 cP 0.013 0.013 0.013 0.013 通过能力 % 41.1 36.5 37.6 41.1F-因子 Pa0.5 0.85 0.80 0.78 0.91液相喷淋密度 M3/m2*h 8.60 6.60 18.42 17.46 压力降 Mbar 5.15 0.30常压塔项目单位精馏段提馏段塔径 mm 1600 1600填料型号 TUC-DZ1 TUC-DZ1填料高度 Mm 13500 6000Top Bottom Top Bottom 气相负荷 Kg/h 12420 10485 9843 4770 液相负荷 Kg/h 8938 6393 12075 8094气相密度 kg/m3 1.272 1.186 1.124 0.646 液相密度 kg/m3 747.2 782.3 813.0 956.6 表面张力 Mn/m 18.7 33.6 42.0 58.8液相粘度 cP 0.32 0.33 0.33 0.27气相粘度 cP 0.011 0.011 0.011 0.012 通过能力 % 42.2 33.1 38.1 21.4F-因子 Pa0.5 1.52 1.33 1.28 0.82液相喷淋密度 M3/m2*h 5.95 4.06 7.39 4.21 压力降 mbar 10.18 3.43注:2,3和4中的物料平衡数据是以1中所提粗甲醇组成为设计基础模拟计算得到。

第52卷第12期 辽 宁 化 工 Vol.52,No.12 2023年12月 Liaoning Chemical Industry December,2023收稿日期: 2022-11-29基于模拟计算的甲醇精馏定量HAZOP 方法刘沙沙,毕颖*(沈阳化工大学 环境与安全工程学院,辽宁 沈阳 1110142)摘 要: 为了提高HAZOP 分析方法的准确性,提出了一种HAZOP -Aspen Plus 相结合的方法,以达到HAZOP 分析的定量化。

以粗甲醇精馏工艺为例,利用软件模拟建立甲醇精馏工艺流程,通过灵敏度分析功能模拟进料流量、甲醇进料组成偏差大小对甲醇精馏过程的影响,结果表明:进料流量偏差大于20%,加压塔、常压塔冷凝器和再沸器热负荷超出安全阈值。

进料流量偏差小于0,分离效率低。

甲醇进料组成偏差大于5%,产品质量不合格。

通过进料参数偏差量化,实现甲醇精馏定量风险分析,确定安全操作阈值。

关 键 词:定量HAZOP 分析;Aspen Plus 模拟;偏差量化;甲醇精馏中图分类号:X937 文献标识码: A 文章编号: 1004-0935(2023)12-1853-04甲醇作为一种清洁能源,被广泛地应用于化工领域。

甲醇在工业生产中,要经过多种环节,但最后一环节粗甲醇精馏耗能极高且由于产品危险性大,容易造成中毒、火灾、爆炸等重大工业事故。

因此,为降低能耗和避免事故的发生,对系统进行合理优化之后,用传统的HAZOP 分析辨识系统中的危险源,用流程模拟软件对重大危险因素进行模拟有重大的理论价值与现实意义。

但是目前粗甲醇精馏使用的风险分析方法仍然是传统的危险性与可操作性分析方法。

危险性与可操作性分析(HAZOP)的目标在于辨识系统中的危险因素,通过研究设计偏离情况,解决系统中的危险问题,并提出针对性的解决方 案[1-2]。

传统的HAZOP 分析是通过专家小组进行评价的,受到人员知识及经验的影响,评价结果具有主观性,因此是一种定性的分析方法。

课程设计设计题目 分离甲醇、水混合物的板式精馏塔设计 学生姓名徐然 学号 20103281 专业班级化学工程与工艺10-2班 指导教师姚运金 杨则恒2013年7月26日合肥工业大学课程设计任务书目录摘要: (1)关键词: (1)1 引言 (3)2 正文 (6)2.1 物性参数 (6)2.2 最小回流比min R 和操作回流比R (8)2.2.1 物料衡算 (8)2.2.2相对挥发度的确定 (9)2.2.3 R min 和R 的确定 (9)2.3 塔板数和塔效率的计算 (11)2.3.1精馏段和提馏段气液流量的确定 (11)2.3.2精馏段及提馏段操作线方程的确定 (11)2.3.3理论板数及全塔效率的确定 (12)2.3.4实际塔板数 N (15)2.4结构设计 (15)2.4.1 塔的工艺条件及物性数据计算 (15)2.4.1.1操作压强m p (15)2.4.1.2温度m t (16)2.4.1.3平均摩尔质量m M (16)2.4.1.4 平均密度m ρ (17)2.4.1.5 液体表面张力m σ (18)2.4.1.6 液体粘度Lm μ (18)2.4.1.7 气液负荷计算 (19)2.4.2 塔和塔板主要工艺尺寸计算 (19)2.4.2.1 塔径 (19)2.4.2.2 溢流装置 (21)2.4.2.3塔板布置 (24)2.4.2.4筛板孔数n 与开孔率ϕ (24)2.4.2.5塔的有效高度Z (25)2.4.2.6 塔实际高度的计算 (25)2.4.3 筛板的流体力学验算 (25)2.4.3.1气体通过筛板压降 (25)2.4.3.2雾沫夹带量e的验算 (27)V2.4.3.3漏液验算 (27)2.4.3.4 泛液验算 (27)2.4.4 塔板负荷性能图 (28)2.4.4.1精馏段 (28)2.4.4.2提馏段 (31)2.4.5 附属设备设计及接管尺寸 (33)2.4.5.1冷凝器的选择 (33)2.4.5.2再沸器的选择 (34)2.4.5.3换热器的选择 (35)2.4.5.4 离心泵的选择 (40)2.4.5.6接管尺寸 (41)2.4.5.7法兰、封头、裙座等 (43)2.5强度设计 (45)2.5.1 质量载荷计算 (45)2.5.2 风载荷 (46)2.5.3 风弯矩 (47)2.5.4 地震载荷的计算 (47)2.5.4.1塔的自震周期 (47)2.5.4.2 地震载荷计算 (48)2.5.5 塔体稳定性校核 (48)2.5.6 裙座的强度及稳定性校核 (49)2.5.6.1 裙座底部0-0截面的强度计稳定性校核 (50)2.5.6.2焊缝强度 (50)2.5.7裙座基础环的设计 (50)2.5.8地脚螺栓的计算 (51)2.6 设计小结 (52)3 课程设计心得 (54)[ 参考文献 ] (55)摘要:现要求设计一筛板式精馏塔,年产量9.5万吨的甲醇-水的分离系统,其中料液的甲醇质量分数70%,设计要求馏出液中甲醇的质量分数不少于99.9%,残液中甲醇质量分数小于0.5%。