表面引发原子转移自由基聚合原理及应用

研究综述

杜亚伟1

(武汉工程大学材料科学与工程学院、高分子物理与化学、湖北武汉、430073)

摘要:本综述主要介绍表面原子转移自由基聚合方法接枝。另外,本文还介绍了聚合物刷当前的研究进展。

关键词:聚合物刷;分子设计;接枝聚合物;表面原子转移自由基聚合

引言

表面引发原子转移自由基聚合(SI-ATRP)是在材料表面获得可控聚合物刷的一种有效方法。聚合物在材料表面物理吸附或化学接枝所形成的单分子层界面被称为聚合物刷(图1),是由密度很高的聚合物分子链的一端连接于表面或界面上而形成的一种特殊高分子结构。在聚合物刷的分子设计中,聚合物刷的主要连接方式有两种,聚合物刷中分物理吸附法和化学键接法[1-4]。在这其中表面引发原子转移自由基聚合(SI-ATRP)是研究的重点。活性自由基聚合的引入帮助研究者更加高效容易地设计各种聚合物刷分子实现各种不同的功能。

图1 聚合物刷的微观形态

活性自由基聚合从上个世纪90年代开始就是高分子化学领域研究的热点。根据Szwarc 第一次提出的活性聚合的概念,所谓活性聚合是指那些不存在增长链终止反应和不可逆链转移等副反应的聚合反应。在活性聚合反应过程中,生成的活性中心的活性保持到聚合结束,反应的引发速率大于增长速率,从而保证所有活性中心以相同速率增长,可以有效地控制聚合物分子量、分子量分布和分子结构,聚合产物具有单分散性,规整性良好的特点[5]。活性自由基聚合主要包括活性开环聚合(ROP)、氮氧自由基法(TEMPO)、开环歧化聚合(ROMP)、可逆加成-裂解链转移聚合(RAFT)、原子转移自由基聚合(ATRP )等,其中以原子转移自由基聚合的研究最为活跃。

Pan等[6]人利用RAFT方法合成分子刷得到了亲水性刺激响应分子印迹聚合物。表面引发原子转移自由基聚合是分子刷设计中使用最广泛的。其中关于表面引发ATRP的第一篇报道所选择的基底就是单晶硅片。M. Ejaz等[7]结合了LB膜技术和ATRP技术,成功在硅片表面制备了适用于A TRP的引发剂,进而合成了聚甲基丙烯酸甲醋(PMMA)。此后SI-ATRP迅速得到广泛应用。为了使反应获得更好的效果,Yu Bo等[8]将离子液体作为反应介质引入

SI-ATRP反应体系,在金表面生成聚1-乙基-3-(2-甲基丙烯酰氧基)乙基咪唑(PEMEIM)。结果表明,聚合过程具有较好的可控性。

1 传统原子转移自由基聚合

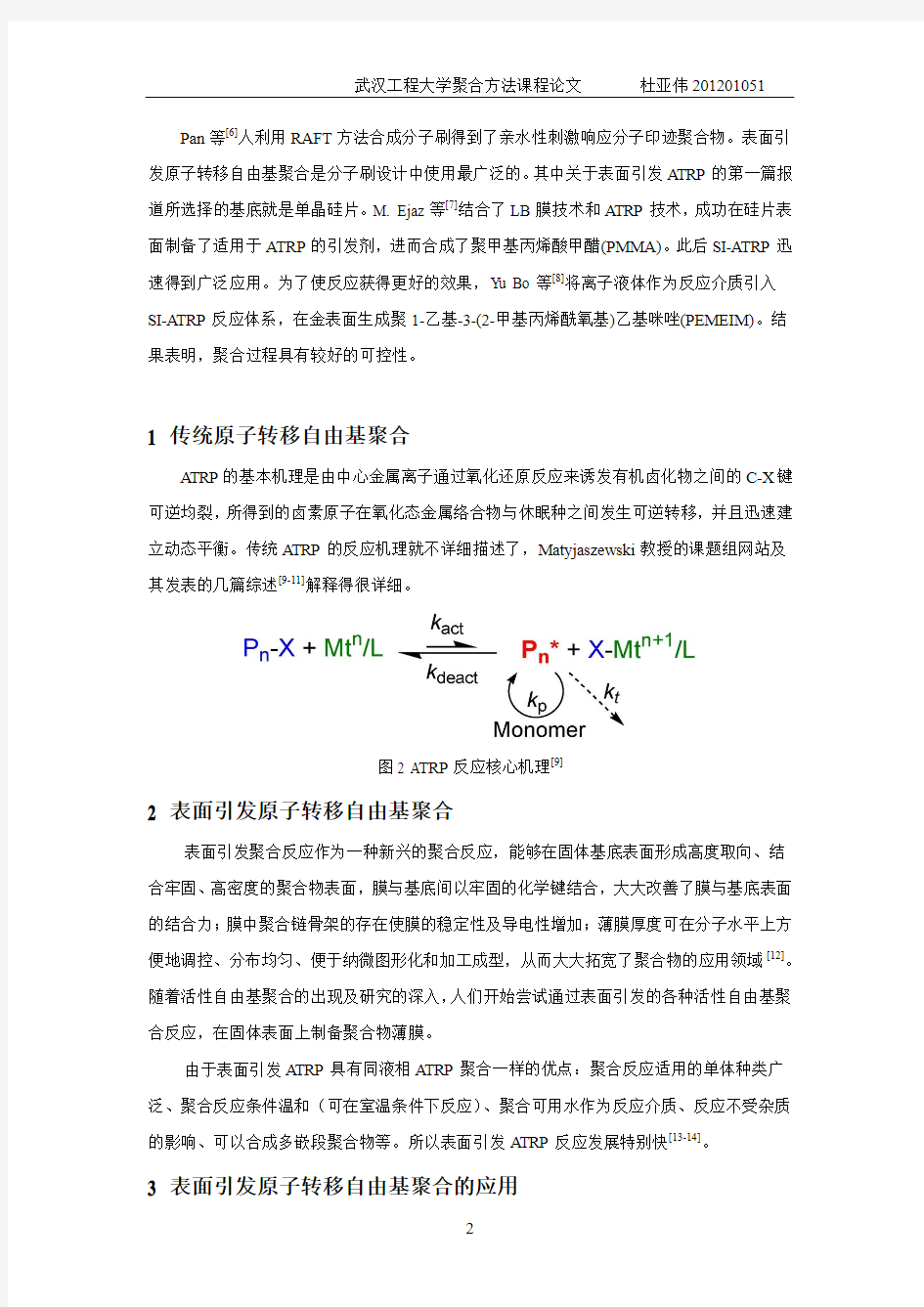

ATRP的基本机理是由中心金属离子通过氧化还原反应来诱发有机卤化物之间的C-X键可逆均裂,所得到的卤素原子在氧化态金属络合物与休眠种之间发生可逆转移,并且迅速建立动态平衡。传统ATRP的反应机理就不详细描述了,Matyjaszewski教授的课题组网站及其发表的几篇综述[9-11]解释得很详细。

图2 A TRP反应核心机理[9]

2 表面引发原子转移自由基聚合

表面引发聚合反应作为一种新兴的聚合反应,能够在固体基底表面形成高度取向、结合牢固、高密度的聚合物表面,膜与基底间以牢固的化学键结合,大大改善了膜与基底表面的结合力;膜中聚合链骨架的存在使膜的稳定性及导电性增加;薄膜厚度可在分子水平上方便地调控、分布均匀、便于纳微图形化和加工成型,从而大大拓宽了聚合物的应用领域[12]。随着活性自由基聚合的出现及研究的深入,人们开始尝试通过表面引发的各种活性自由基聚合反应,在固体表面上制备聚合物薄膜。

由于表面引发ATRP具有同液相ATRP聚合一样的优点:聚合反应适用的单体种类广泛、聚合反应条件温和(可在室温条件下反应)、聚合可用水作为反应介质、反应不受杂质的影响、可以合成多嵌段聚合物等。所以表面引发ATRP反应发展特别快[13-14]。

3 表面引发原子转移自由基聚合的应用

大量的SI-ATRP使用在生物材料的表面接枝亲水性聚合物中,通过亲水性聚合物的引入达到所谓的抗污(Antifouling)效果,值得无污染(Non-fouling)生物相容性表面[15-22]。

Yameen等[23]人使用引发原子转移自由基聚合(SI-ATRP)技术在聚醚醚酮(PEEK)表面接枝了亲水性聚合物刷,获得不错的效果,多重亲水聚合物支链可供选择,PMPS、PMO- EGMA、PNIPAAm等。由于聚合物的特殊性质,表面本身携带大量官能团,所用可以首先通过简单的湿化学方法在表面引入卤素,但是对于金属来说,在表面引入可反应官能团就一般得采用气相等离子法[17,24],在氮气、氧气等气氛中进行等离子处理。通过这样的方法,V oros 等[25,26]人还研究了在疏水PDMS表面引入PLL-g-PEG获得亲水性的表面材料。

陈红教授课题组[27-29]研究了在各种基材表面通过吸附、辐射引发接枝、表面自由基聚合以及表面原子转移自由基聚合等方法接枝PEG、POEGMA、PVP、PHEMA、PMPC等,证明了接枝亲水聚合物后材料拥有非常好的生物相容性,此外,还研究了利用表面形态与接枝亲水聚合物结合的方法达到更好的抗污效果。

图3 在不同基材表面引入亲水聚合物分子刷[27]

SI-ATRP主要是在表面引入卤素末端的引发剂,材料首先通过各种方法引入官能团,然后改性获得表面引发剂。以PET表面为例。Bech等[30]人在PET表面通过ATRP方法接上PS分子刷,具体反应图见图4。

此外,SI-ATRP还大量应用刚在环境刺激响应等智能聚合物领域。Cao等[31]在多孔纤维膜表面先后引发丙烯酸和N-异丙基丙烯酰胺的活性聚合,接枝了PAA-b-PNIPAAm嵌段高分子链,制备了pH值/温度双重响应性纤维膜。由于两种嵌段结构相互影响,膜的pH值和温度响应性更为复杂,而并非两种响应性的简单叠加,为膜性能的进一步调节控制提供了可能。另外SI-ATRP聚合的分子刷还可以为纳米微粒进行修饰。Xu等[32在二氧化硅纳米粒子表面修饰制备了大分子引发剂,通过ATRP活性聚合方法接枝了光响应性的聚4,4-联吡啶衍生物(PBpyClCl)聚合物刷,利用紫外辐射PBpyClCl发生电子转移还原金和铂络合离子,得到了纳米级的金、铂粒子,为金属纳米粒子的制备提供了简便快捷的方法。

图4 PET表面的SI-ATRP[30]

5 结论

SI-ATRP等活性聚合方法因为更精确的分子设计和控制提供了有力的手段。相信不久的将来这类结构独特的高聚物将在生物医药、催化、光电材料等行业得到进一步的发展。

参考文献:

[1] 彭慧等. 原子转移自由基聚合法制备聚合物刷[J]. 材料导报. 2005, 19(3): 73-75, 96.

[2] 陈志军等. 聚合物刷子的合成进展[J]. 河南化工. 2005, 22: 10-12.

[3] 顾国芳等. 聚合物刷子的合成及应用[J]. 高分子材料科学与工程. 2003, 19(3):1-5, 11.

[4] 瞿亮等. 聚合物刷的合成与应用研究进展[J]. 化学工业与工程. 2005, 6(22): 461- 466.

[5]Patten T E. Matyjaszewski. Copper(I)-catalyzed atom transfer radical Polyme- rization [J]. Acc. Chem. Res., 1999, 32 (10): 895-903.

[6] G Q Pan, Y Zhang, X Z Guo. An efficient approach to obtaining water-compatible and

stimuli-responsive molecularly imprinted polymers by the facile surface-grafting of functional polymer brushes via RAFT polymerization [J]. Biosensors and Bioelectronics. 2010,26: 976-982.

[7] M Ejaz, S Yamamoto, K Ohno. Controlled graft polymerization of methyl methacrylate on silicon substrate by the combined use of the Langmuir- Blodgett and atom transfer radical polymerization.Macromolecules [J]. 1998, 3(17):5934-5936.

[8] B Yu, F Zhou, H Hu, C Wang. Synthesis and properties of polymer brushes bearing ionic liquid moieties [J]. Electrochimica Acta, 2007, 53(2): 487-494.

[9] Matyjaszewski. Fundamentals of an ATRP Reaction[EB/OL].

https://www.doczj.com/doc/b718523798.html,/maty/chem/fundamentals-atrp/index.html.

[10] Matyjaszewski. Atom Transfer Radical Polymerization[J]. Chem. Rev. 2001, 101:

2921-2990.

[11] Matyjaszewski. Atom Transfer Radical Polymerization (ATRP): Current Status and Future Perspectives[J]. Macromolecules. 2012, 45: 4015?4039.

[12] 金丽丽. 表面引发原子原子转移自由基聚合反应制备有机-无机复合材料[D]. 西北师

范大学. 2009.

[13] Zheng G. Stover H. D. H. Grafting of polystyrene from narrow disperse polymer particles by surface-initiated atom transfer radical polymerization [J]. Macro- molecules, 2002, 35: 6828-6834.

[14] Tsubokawa N. Kobayashi M. Ogasawara T. Graft polymerization of vinyl monomers initiated by azo groups introduced onto organic pigment surface [J]. Prog. Org. Coatings, 1999, 36: 39-44.

[15] Buddy D. Ratner. Biomaterials Science: An Introduction to Materials in Medicine[M]. Elsevier Inc. 2007.

[16] Steven R. Meyers. Mark W. Grinstaff. Biocompatible and Bioactive Surface Modifications

for Prolonged in Vivo Efficacy[J]. Chemical Reviews. 2012, 112: 1615-1632.

[17] Xiao shuai Ren, Yuanzi WU, Yan Cheng et al. Fibronectin and morphogenetic

protein-2-decorated poly(OEGMA-r-HEMA) brushes promote osseointegration of Titanium surfaces[J]. Langmuir. 2011,27:12069-12073.

[18] R Marie, JP Beech, J V?r?s. Use of PLL-g-PEG in Micro-Fluidic Devices for Localizing Selective and Specific Protein Binding[J]. Langmuir, 2006, 22: 10103-10108.

[19] Seunghwan Lee, Janos V?r?s. An Aqueous-Based Surface Modification of Poly(dimethyl siloxane) with Poly(ethylene glycol) to Prevent Biofouling[J]. Langmuir, 2005,21(25): 11957

-11962.

[20] H Chen. Surface Modification to Control Protein/Surface Interactions[J]. Macromolecular bioscience, 2011,11: 1031-1040.

[21] H Chen. Facile Synthesis of Thermally Stable Poly(N-vinylpyrrolidone) -Modified Gold Surfaces by Surface-Initiated Atom Transfer Radical Polymerization [J]. Langmuir. 2012, 28: 9451-9459.

[22] H Chen. pH-Reversible, High-Capacity Binding of Proteins on a Substrate with Nanostructure[J]. Langmuir. 2010, 26: 17812–17815.

[23] B. Yameen. M. Alvarez. O Azzarioni. Tailoring of Poly(ether ether ketone) surface properties via surface-initiated Atom Transfer Radical Polymerization[J]. Langmuir. 2009,25(11):6214-6220.

[24] Laurent Lavanant, Brian Pullin, Jeffrey A. Hubbell. A Facile Strategy for the Modification of Polyethylene Substrates with Non-Fouling, Bioactive Poly (poly(ethylene glycol) methacrylate) Brushes[J]. Macromolecular Bioscience, 2010, 10:101-108.

[25] R Marie, JP Beech, J V?r?s. Use of PLL-g-PEG in Micro-Fluidic Devices for Localizing Selective and Specific Protein Binding[J]. Langmuir, 2006, 22: 10103-10108.

[26] Seunghwan Lee, Janos V?r?s. An Aqueous-Based Surface Modification of Poly(dimethyl siloxane) with Poly(ethylene glycol) to Prevent Biofouling[J]. Langmuir, 2005,21(25): 11957

-11962.

[27] H Chen. Surface Modification to Control Protein/Surface Interactions[J]. Macromolecular bioscience, 2011,11: 1031-1040.

[28] H Chen. Facile Synthesis of Thermally Stable Poly(N-vinylpyrrolidone) -Modified Gold Surfaces by Surface-Initiated Atom Transfer Radical Polymerization [J]. Langmuir. 2012, 28: 9451-9459.

[29] H Chen. pH-Reversible, High-Capacity Binding of Proteins on a Substrate with

Nanostructure[J]. Langmuir. 2010, 26: 17812–17815.

[30] Lo?c Bech, Tamara Elzein, Thierry Meylheu. Atom transfer radical polymer- ization of styrene from different poly(ethylene terephthalate) surfaces: Films, fibers and fabrics[J]. European Polymer Journal.2009,45: 246-255.

[31] K Pan, XW Zhang, B Cao. Double stimuli-responsive membranes grafted with block copolymer by ATRP method[J].Journal of Membrane Science.2010,356: 133–137.

[32] F J Xu, F B Su, S B Deng. Novel Stimuli-Responsive Polyelectrolyte Brushes[J]. Macromolecules. 2010, 43(5): 2630–2633.

Principle and Applications of Surface-initiated Atom Transfer

Radical Polymerization

Yawei Du

(School of Materials Science & Engineering, Wuhan Institute of Technology, Wuhan, 430073, P.R.China)

Abstract:This review introduced the principle of Surface-initiated atom transfer radical polymerization(SI-A TRP). Besides, the research progress of polymer brush would be referred.

Keywords:Polymer brush; Molecular designing; graft polymer; Surface-initiated atom transfer radical polymerization; SI-ATRP

聚合物表面改性方法综述 连建伟 (中国林业科学研究院林产化学工业研究所) 摘要:本文综述了聚合物表面改性的多种方法,主要包括有溶液处理法、等离子体处理法、表面接枝法、辐照处理法和新兴的原子力显微探针震荡法,并结合具体聚合物材料有重点的详细介绍了改性方法及其改性机理。 关键词:聚合物;表面改性;应用 聚合物在日常生活及化工领域都有非常广泛的应用,但是由于这些聚合物表面的亲水性和耐磨损性较差,限制了聚合物材料的进一步应用。为了改善这些表面性质,需要对聚合物的表面进行改性。聚合物表面改性是指在不影响材料本体性能的前提下,在材料表面纳米量级范围内进行一定的操作,赋予材料表面某些全新的性质,如亲水性、抗刮伤性等。 聚合物的表面改性方法很多,本文综述了溶液处理方法、等离子体处理法、表面接枝法、辐照处理方法和新兴的原子力显微探针震荡法。下面将结合具体聚合物材料详细介绍各种改性方法。 1溶液处理方法 1.1含氟聚合物 PTFE或Teflon具有优良的耐热性、化学稳定性、电性能以及抗水气的穿透性,所以在化学和电子工业上广泛地应用,但由于难粘结,所以应用上受到局限。为了提高粘结性能,需对表面进行改性,化学改性的方法通常用钠萘四氢呋哺液溶处理它。此处理液的配制是由 1mol的金属钠(23g)一次加到1mol萘(128g)的四氢呋喃(1L工业纯)中去,在装有搅拌及干燥管的三口瓶中反应2h,直至溶液完全变为暗棕色即成[1]。 将氟聚合物在处理液中浸泡几分钟,取出用丙酮洗涤,除去过量的有机物。然后用蒸馏水洗。除去表面上微量的金属。氟聚合物在处理液中浸泡时,要求体系要密封,否则空气中氧和水能与处理液中络合物反应而大大降低处理液的使用寿命。正常情况处理液贮存有效期为2个月。处理后的Teflon与环氧粘结剂粘结,拉剪强度可达1100~2000PSi。处理过的表面为黑色,处理层厚低于4×10-5mm 时,电子衍射实验表明处理过的材料本体结构没有变化,材料的体电阻、面电阻和介电损耗也没有变化,此方法有三个缺点:一、处理件表面发黑,影响有色导线的着色;二、处理件面电阻在高湿条件下略有下降,三、处理过的黑色表面在阳光下长时间照射,粘结性能降低,因此目前都采用低温等离子体技术来处理。 1.2聚烷烯烃 聚乙烯和聚丙烯是这类材料中的大品种,它们表面能低。如聚乙烯表面能只有 31×10-7J/cm2。为了提高它们表面活性,有利于粘接,通常需对它们的表面进行改性,其中化学改性方法有用铬酸氧化液处理,此处理液的配方[2]重铬酸钠(或钾)5份,蒸馏水8份,浓

思考题 2. 本体法制备有机玻璃板和通用级聚苯乙烯,比较过程特征,说明如何解决传热问题、保证产品品质。 答:本体法制备有机玻璃板过程中,有散热困难、体积收缩、产生气泡诸多问题;本体法制备通用级聚苯乙烯存在散热问题。前者采用预聚合、聚合和高温处理三阶段来控制;后者采用预聚和聚合两阶段来克服。 3. (略) 4. 悬浮聚合和微悬浮聚合在分散剂选用、产品颗粒特性上有何不同? 答:悬浮聚合分散剂主要是水溶性高分子和不溶于水的无机粉末,而微悬浮聚合在分散剂是特殊的复合乳化体系,即由离子型表面活性剂和难溶助剂组成;悬浮聚合产品的粒度一般在50μm~2000μm之间,而悬浮聚合产品的粒度介于0.2μm~1.5μm之间。 5.苯乙烯和氯乙烯悬浮聚合在过程特征、分散剂选用、产品颗粒特性上有何不同? 答:苯乙烯悬浮聚合的初始体系属于非均相,其中液滴小单元则属均相,最后形成透明小珠状,故有珠状(悬浮)聚合之称,而氯乙烯悬浮聚合中,聚氯乙烯将从单体液滴中沉析出来,形成不透明粉状产物,故可称作沉淀聚合或粉状(悬浮)聚合。 聚苯乙烯要求透明,选用无机分散剂为宜,因为聚合结束后可以用稀硫酸洗去,而制备聚氯乙烯可选用保护能力和表面张力适当的有机高分子作分散剂,有时可添加少量表面活性剂。 聚苯乙烯为透明的珠状产品,聚氯乙烯为不透明的粉状产物。 6. 比较氯乙烯本体聚合和悬浮聚合的过程特征、产品品质有何不同? 答:氯乙烯本体聚合除了悬浮聚合具有的散热、防粘特征外,更需要解决颗粒疏松结构的保持问题,多采用两段聚合来解决。本体法聚氯乙烯的颗粒特性与悬浮法树脂相似,疏松,但无皮膜,更洁净。 7. 简述传统乳液聚合中单体、乳化剂和引发剂的所在场所,链引发、链增长和链终止的场所和特征,胶束、胶粒、单体液滴和速率的变化规律。 答:单体的场所:水中、增溶胶束、单体液滴 乳化剂的场所:水中、胶束、增溶胶束、单体液滴表面 引发剂的场所:水中 引发的场所:增溶胶束 增长的场所:乳胶粒内 终止的场所:乳胶粒内 (1)增速期:这一阶段胶数不断减少直至消失,乳胶粒数不断增加,聚合速率相应提高,单体液滴数目不变,但体积减少; (2)恒速期:这一阶段只有单体液滴和乳胶粒,单体液滴数目减少直至消失,乳胶粒数目恒定,聚合速率不变; (3)降速期:这一阶段只有乳胶粒,单体液滴数目减少直至消失,乳胶粒数目恒定,聚合速率随着乳胶粒内单体浓度的降低而降低。 8. 简述胶束成核、液滴成核、水相成核的机理和区别。 答:难溶于水的单体所进行的经典乳液聚合,以胶束成核为主。经典乳液聚合体系选用水溶性引发剂,在水中分解成初级自由基,引发溶于水中的微量单体,在水相中增长成短链自由基。聚合物疏水时,短链自由基只增长少量单元就沉析出来,与初级自由基一起被增容胶束捕捉,引发其中的单体聚合而成核,即所谓胶束成核。

高分子材料聚合工艺综述 姓名:王庆阳 班级:高分子材料与工程1301班 学号:0707130104

高分子材料聚合工艺综述 高分子材料与工程1301班王庆阳 0707130104 摘要:介绍高分子材料的主要工业合成工艺,以及产品的形貌及使用性能。 关键词:高分子材料;合成工艺;自由基聚合;缩合聚合;逐步加成聚合 一、前言 高分子材料作为新时期的全新全能型材料,是现代人类发展的重要支柱,是发展高新科技的基础与先导,高分子材料的应用将会使人类支配改造自然的能力和社会生产力的发展带到一个新的水平,对人类的发展将会出现前所未有的促进。 而作为高分子材料生产的工业基础,高分子材料的合成工艺及其重要,因为它不仅关乎到高分子材料后续产品的性能,并且易于改良、优化从而提高材料的综合性能;因此,本文将对高分子材料的主要合成工艺,即:自由基聚合工艺、缩合聚合工艺、逐步加成聚合工艺,作简单的探讨,为今后在高分子材料工业合成方面的学习及工作奠定基础。 二、自由基聚合工艺 2.1综述 自由基聚合反应是当前高分子合成工业中应用最广泛的化学反应之一。工业中,我们将自由基聚合工艺定义为:单体借助于光、热、辐射、引发剂的作用,使单体分子活化为活性单体自由基,再与单体连锁聚合形成高聚物的化学反应;通过高分子化学的学习,我们知道自由基聚合化学反应主要包括链引发、链增长和链终止三个“基元反应”;同时,在链引发阶段,我们通常选择引发剂作为产生自由基的物质,并通过改变自由基的种类来适应不同的聚合生产工艺。 通常而言,我们将自由基聚合工艺,以实施方法的为分类标准,继续细分为本体聚合、乳液聚合、悬浮聚合和溶液聚合。每种聚合方法聚合体系、产品形态、产品用途各具特色,具体可见表2-1高聚物生产中采用的聚合方法、产品形态与用途。 下面,我们将对这几种自由基聚合工艺的聚合体系组成、产品形貌及性能、适用范围做详细介绍。

聚合方法 本体聚合1。本体聚合概述1。基本概念 本体聚合是指单体在少量引发剂存在下的聚合(即使没有引发剂,但在光、热或辐射能下)。本体聚合 的⒇特征 ⑴优点 ⑴本体聚合 的主要优点是聚合体系组分简单,工艺相对简单。当单体转化率高时,分离过程和聚合物后处理过程可以省略,粒状树脂可以直接造粒。同时设备利用率高,产品纯度高。(2) 的缺点是系统粘度高,聚合热不易排出,自动加速现象严重,不可能发生爆炸聚合,轻则影响产品质量,重则聚合失败。(3)本体聚合工艺 分为预聚合和聚合两个阶段。 \预聚合\是转化率不高,体系粘度不高,聚合热容易在聚合初期排出的阶段。通过在更高的温度下在更短的时间内搅拌来加速反应,从而提出自动加速现象。这样,缩短了聚合周期,提高了生产效率。 \一旦出现自动加速现象,就进行聚合反应。应降低聚合温度以降低正常聚合速率,并充分利用自动加速现象,使反应基本上在稳定的条件下进行。 ,避免了自动加速现象造成的局部过热,保证了安全生产和产品质

量。这是本体聚合组分\预聚合\和\聚合\两阶段聚合的原因。 本体聚合工艺采用预聚和聚合两个阶段,不同的聚合阶段控制不同的聚合温度。其次,鉴于本体聚合的特点,聚合物合成工业中的 本体聚合体系具有较低的聚合热和苯乙烯等单体的均聚率。本体聚合适用于甲基丙烯酸甲酯。单体的均聚率为 和更高,如醋酸乙烯酯,不适合本体聚合。用于聚合物生产的本体聚合方法包括:热聚合甲基丙烯酸甲酯浇铸本体聚合苯乙烯 乙烯高压气相自由基本体聚合 氯乙烯非均相本体聚合。一些国外工厂的聚氯乙烯生产采用本体聚合,但比例很小。正在开发中。甲基丙烯酸甲酯的本体聚合ⅰ.实验目的和要求: 1。了解本体聚合 2的原理和特点。掌握本体聚合的合成方法和有机玻璃3的生产工艺。了解聚合温度对产品质量的影响。实验原理:链引发: 链增长: 链终止: 本体聚合是单体本身在引发剂的作用下或在没有任何介质的情况下直接利用热和光辐射进行的聚合反应。这种方法的优点是生产过程相对简单。聚合物无需后处理,产品相对纯净,可直接聚合成各种规格的板材、棒材和管材。然而,由于大量热介质的存在和聚合过程中粘度的增加,聚合物也是不良导体,聚合释放的热量难以除去,导致局

1.1表面改性概论[1,2] 聚合物的性能不仅仅与内部结构有关,有时也受材料表面性能的极大影响,聚合物本身存在着大量的表面和界面问题,表面的粘接、腐蚀、染色、吸附、耐老化、耐磨、润滑、表面硬度、表面硬度、表面电阻及由表面引起的对力学性能的影响等。聚合物表面存在弱边界层(WBL层),其表面能低、化学惰性、表面污染等影响表面吸附、印刷、以及其他应用。 聚合物的表面改性的方法有化学改性和物理改性两种,而按照改性过程体系的存在形态又分为干式处理和湿式处理。 干式处理可分为:聚合物混炼、表面粗化、离子注入、电离活化线处理、臭氧处理、火焰、蒸镀、放电处理。其中,放电处理细分为:电晕处理、辉光放电处理、等离子体聚合、低温等离子处理。 湿式处理分为:化学药品处理、引发处理、聚合物涂覆、电极沉积、催化接枝。 由于我的研究方向偏向光引发聚,所以此篇综述围绕光接枝聚合改性展开。 1.2光接枝改性 紫外光因为较低的工业成本以及选择性使得紫外光接枝受到重视,选择性是指众多聚烯烃材料不吸收长波紫外光(300-400nm),因此在引发剂引发反应时不会影响本体性能。 光接枝改性相对于传统表面改性方法有两大突出优点: (1)紫外光比高能辐射对材料的穿透力差,故接枝聚合可严格地限定在材料的表面或者亚表面进行,不会损坏材料的本体性能。 (2)紫外辐射的光源及其设备成本低,反应程度容易控制,容易实现连续化工业生产。 1.3表面光接枝的化学原理 这里首先介绍光聚合的基本原理[3]。 光聚合法又称光引发聚合,是指在光照条件下,光引发剂或者光敏剂吸收光能产

生活性中心(如自由基、阴离子和阳离子等),进而引发单体聚合的一项高分子合成技术。 同时,光聚合是一种环境友好的绿色聚合技术,它具有聚合能耗低、聚合速度快、生产效率高、聚合反应温度低、反应设备简单、环境污染小等优点,已经引起广大科研工作者极大的兴趣。众所周知,光波同时具有波和粒子的双重性质,即所谓的波粒二象性(wave-particle duality)。首先光波是电磁波,因而具有电磁波的波长和频率,作为一个粒子,每一个光量子具备一定的能量,根据爱因斯坦方程如式 1-1,光量子的能量 E 与光的频率ν成正比,与波长λ成反比。所以波长越短,光量子的能量越大。 式中 h 为普朗克(Planck)常数;c 为光速;λ为光波波长。因此可以根据紫外光的波长计算出每个光量子具有的能量。当光波波长λ为 300nm 时,光量子能量约 400kJ·mol-1,与有机化合物的共价键键能相当,低于一般化学反应的反应活化能,因而光辐照能够使某些化学键断裂,从而发生化学反应,这是光聚合的理论基础。 而光聚合有三大特点,分别是: (1)光引发聚合中,只有光辐照的区域才能产生自由基从而引发聚合反应,也就是说,光引发聚合反应可以被限定在特定的区域来进行,由于自由基的寿命极短,因而可以通过控制光源的开启和关闭,来控制聚合反应的进行或者停止,而且光辐照的强度也容易测量和控制,在进行聚合反应动力学研究中具有独特的优势,常用来测定自由基聚合反应中的链增长和终止速率常数。 (2)光聚合反应遵循光化学三大定律:a.Grotthus-Draper 定律:只有被光引发剂或者光敏剂吸收的光,才能引起光化学反应,因而紫外光光源波长必须与光引发及或者光敏剂分子所吸收的光波长相匹配;b.Stark-Einstein 定律:一个分子只吸收一个光子,即量子化的。c.Lambert-Beer 定律:光引发速率与吸光度成正比,光引发速率聚合反应速率可以通过控制光源强度、引发剂的浓度、光源与光引发剂波长匹配性等因素控制光照强度来控制聚合反应的速度。 (3)光引发剂分解活化能低,因而光聚合反应可以在较低温度下聚合。 1.4光接枝改性类型

高分子离子聚合综述 王广 班级:化学工程与工艺1201班学号3121303016 摘要:首先介绍阴阳离子聚合的简史,以及近二十年来离子聚合的发展。分别讲述的阳离子聚合的研究突破来自引发反应的理解和大分子工程对阳离子聚合发展进程的帮助,和阴离子聚合在新引发剂体系、新单体开发以及聚合理论方面取得的雅安就进展。最后举例讲述了水溶液中的离子聚合对化学反应的影响。 关键词:阳(正)离子聚合;阴(负)离子聚合;可控操作;水溶液;化学性能 引言:离子聚合是由离子活性种引发的聚合反应。根据电荷性的不同可分为阴(负)离子聚合和阳(正)离子聚合。配位聚合也可称为机理独特的离子聚合,但他们都属于连锁机理。其中负离子聚合是最早实现的活性聚合的聚合物合成方法,在聚合物分子结构设计,新材料开发方面应用十分广泛。阳离子聚合由于阳离子的活性较高因此发展较为缓慢。 阳离子聚合的发展 亲核性或杂环单体通过引发产生阳离子活性种,并在其后加聚过程中反复进行阳离子活性链端加成单体的反应称之为阳离子聚合。 经过前几十年的发展直到七八十年代对阳离子聚合的研究来说是一个有重大突破的年代。是从传统阳离子聚合转化到现代阳离子聚合的年代。其基础是对聚合引发机理的确定。其特征是将阳离子聚合与大分子工程(macromolecularengineering)相结合。本文仅就阳离子聚合近期的主流方面作简要介绍。 阳离子聚合的反应过程 阳离子聚合的引发方式有两种:一是由引发剂生成阳离子,进而引发单体,生成碳阳离子;二是电荷转移引发。传统的阳离子引发剂包括质子酸、Lewis酸(如AlCl3)等,电荷转

移引发剂有乙烯基咔唑和四腈基乙烯等。其中Lewis酸是最重要的阳离子聚合引发剂。而到70年代经过较深入的研究却确定它们实际上均直接或间接起引发作用。 例如: 阳离子聚合的引发反应包含络合形成离子对,离子对电离成自由离子、离子对引发单体三个步骤或环节。阳离子聚合引发体系络合后形成的离子对电离,一般平衡常数很小,因此自由离子对单体引发的贡献相对于离子对引发很小,在动力学处理时可以忽略。也就是说引发主要是离子对完成的。 下面以枯基氯的引发作用及BCl3的共引发作用为例讲述其引发机理以及其后的链增长、链终止过程。枯基氯不仅有引发作用,还兼有链转移(在阳离子聚合中,链转移又是链终止的一种主要方式)作用,其大致反应机理如下:

聚合物表面改性方法综述 摘要:聚合物表面改性的方法很多,本文主要对溶液处理法、等离子体处理法、表面接枝法、辐照处理法和新兴的原子力显微探针震荡法进行综述。前几种方法都是化学处理法, 在基底上形成的新的极性表面层与体相结合一体, 非常牢固;最后一种方法为物理过程, 能够精确控制改性区域, 对于改善材料表面微摩擦性能有重要作用。 关键词:聚合物;表面改性;化学处理法;物理过程 在当今的社会中,材料是人类赖以生存和发展的重要物质,是现代工业和高科技发展的基础和关键。由于材料单体的种类有限,而且材料单体的单一的某的些性能比较差,不符合人们所求,所以要对其材料经行改性。 聚合物在日常生活及化工领域都有非常广泛的应用,但是由于这些聚合物表面的亲水性和耐磨损性较差,限制了聚合物材料的进一步应用。为了改善这些表面性质,需要对聚合物的表面进行改性。聚合物表面改性是指在不影响材料本体性能的前提下,在材料表面纳米量级范围内进行一定的操作,赋予材料表面某些全新的性质,如亲水性、抗刮伤性等。 聚合物的表面改性方法很多,本文综述了溶液处理方法、等离子体处理法、表面接枝法、辐照处理方法和新兴的原子力显微探针震荡法。 1溶液处理方法 1.1溶液氧化法 溶液氧化法是一种应用时间较长的处理方法, 由于其简便易行, 可以处理形状复杂的 部件, 且条件易于控制, 一直受到广泛关注。溶液氧化法对聚合物表面改性影响较大的因素主要是化学氧化剂的种类及配方、处理时间、处理温度。常用的氧化体系有: 氯酸- 硫酸系、高锰酸- 硫酸系、无水铬酸- 四氯乙烷系、铬酸- 醋酸系、重铬酸- 硫酸系及硫代硫酸铵- 硝酸银系等, 其中以后两种体系最为常用。溶液氧化法处理聚乙烯表面是一个典型的氧化反应, 反应的温度和时间对氧化处理有很大的影响, 王博等系统的研究了用重铬酸钾- 浓硫酸、高锰酸钾-浓硫酸体系处理市售农用聚乙烯薄膜表面时温度和时间对表面性质的影响[ 1]。实验发现, 当氧化体系温度低于30 o C时, 氧化处理基本不能发生, 温度升高,对制备氧化深度大 的产品有利, 但是过高的温度会使聚乙烯表面萎缩变形, 最适宜的温度为45~ 60 o C。当氧化时间少于30 min 时, 氧化程度很小, 几乎观察不到, 当氧化时间超过30 min 后, 氧化作用 明显加强。进一步的研究表明, 合适的氧化时间为45 min左右。由此可见, 表面氧化处理效 果和氧化时间、氧化温度之间有一种平衡关系。只有在一定的时间和温度范围内才能得到最佳的效果。 1.2溶剂浸渍法 溶剂浸渍法是用适当的溶剂处理聚合物表面, 溶剂与聚合物表面发生溶解、吸附和化学反应等作用,从而达到除污、增加粗糙度及提高表面极性等效果。聚碳酸酯在1, 6- 己二胺水溶液或N, N - 二甲基- 1,3- 丙二胺水溶液中进行处理时, 会发生某种化学反应, 使表面活化。聚乙烯在进行溶液氧化处理之前,可选用适当的溶剂, 如CCl4 对聚乙烯进行预浸渍。这样可 以除掉聚合物弱的边界层, 在制品表面形成凹凸不平的孔穴, 增加表面粗糙程度, 使氧化液 与制品表面接触面积增加, 从而提高氧化处理效果。 1.3水解法

第二章聚合反应的工业实施方法 第一节连锁聚合反应的工业实施方法 工业实施方法主要有:本体聚合、悬浮聚合、溶液聚合、乳液聚合等。 一、本体聚合——适用于自由基、离子型聚合反应 1.定义:在不加溶剂或分散介质情况下,只有单体本身在引发剂(有时也不加)或光、热、辐射的作用下进行聚合反应的一种方法。 基本组成:单体、引发剂。有时也加入增塑剂、抗氧剂、紫外线吸收剂和色料等。 2.分类 (1)根据单体与聚合物相互混溶的情况可分为:均相、非均相聚合(或沉淀聚合)两种。 均相聚合反应:凡单体与所形成的聚合物能相互混溶,在聚合过程中无分相现象发生的反应。 沉淀聚合反应:单体与所形成的聚合物不能相互混溶,在聚合过程中,聚合物逐渐沉析出来的反应。 (2)根据参加反应的单体的状态,可分为气相、液相、固相本体聚合,其中液相本体聚合应用最广泛。 (3)工业上分,间歇法、连续法。 3.特点: (1)聚合方法简单,生产速度快,产品纯度高,设备少。 (2)易产生局部过热,致使产品变色,发生气泡甚至爆聚。 (3)反应温度不易恒定,所以反应产物的相对分子质量分散性较大。 (4)产品容易老化。 1

4.主要产品: PS树脂、PMMA树脂、PE树脂、PVC树脂等。 5.主要影响因素: (1)单体的聚合热 会放出大量的热量,如何排除是生产中的第一个关键问题。 工业生产中:一般采用两段式聚合 第一段在较大的聚合釜中进行,控制10%~40%以下转化率;第二 段进行薄层(如板状)聚合或以较慢的速度进行。 (2)聚合产物的出料 是本体聚合的第二个问题,控制不好不但会影响产品的质量,还会造成生产事故。 解决办法:根据产品特性,选出料方式 浇铸脱模制板材或型材, 熔融体挤出造粒, 粉状出料。 6.优点;产物纯净,适于生产板材、型材等透明制品,也可生产电绝缘材料和医用材料。 7.应用:实验室研究(如单体聚合能力、动力学研究、竟聚率测定。 二、溶液聚合 1.定义:将单体和引发剂溶解于适当溶剂中进行聚合反应的一种方法。 基本组成→单体、引发剂、溶剂 2.类型: (1)根据溶剂与单体和聚合物相互混溶的情况分为:均相、非均相溶液聚合(或沉淀聚合)两种。 均相聚合反应:凡溶剂与单体和聚合物能相互混溶,得到的产物为高聚物溶液

第七章聚合反应的工业实施方法 第一节缩聚反应的工业实施方法 工业实施方法主要有:熔融缩聚、固相缩聚、溶液缩聚、界面缩聚、乳液缩聚等。 一、熔融缩聚 1.定义:指反应中不加溶剂,反应温度在单体和缩聚物熔融温度以上进行的缩聚反应。 2.特点:(1)反应温度高(一般在200℃以上); (2)利于提高反应速率和排出低分子副产物; (3)符合可逆平衡规律; (4)单体易发生成环反应,缩聚物易发生裂解反应。 3.工艺特点: (1)不用溶剂、工艺过程简单、成本低(聚酯、聚酰胺、聚氨酯) 熔融→缩聚→造粒→干燥→成品 (2)反应需要在高温(200~300℃)下进行; (3)反应时间较长(4——6小时); (4)常需在惰性气体的保护下进行; (5)反应后期需要在高真空度下进行; (6)反应物的浓度大,生产能力大。 4.关键问题:充分除出低分子副产物。 5.影响因素: (1)单体配料比 ------------------------------------------------------------------------------------------------------------------------1 《高聚物生产技术》

对产物平均相对分子质量有决定性影响。 生产上:混缩聚→均缩聚 挥发性较大的单体采用适当多加 (2)反应程度 通过排出低分子副产物的办法提高反应程度。 方法:提高真空度; 强烈机械搅拌; 改善反应器结构(如采用卧式缩聚釜、薄层缩聚法等); 采用扩链剂(扩链剂能增加低分子副产物的扩散速率); 通入惰性气体。 (3)温度、氧、杂质 先高温后低温; 通入惰性气体,并加入抗氧剂; 清除杂质。 (4)催化剂 加入能提高反应速率。 二、固相缩聚 1.定义:指在原料熔点(或软化温度)以下进行的缩聚反应。 2.类型: (1)反应温度在单体熔点以下的固相缩聚→固相缩聚 (2)反应温度在单体熔点以上,但在缩聚物熔点以下的→熔融缩聚制备预聚物,再在预聚物熔点(或软化点)以下进行固相缩聚。 (3)体型缩聚反应或环化缩聚反应→固态下进行的。 ------------------------------------------------------------------------------------------------------------------------2 《高聚物生产技术》

表面引发原子转移自由基聚合原理及应用 研究综述 杜亚伟1 (武汉工程大学材料科学与工程学院、高分子物理与化学、湖北武汉、430073) 摘要:本综述主要介绍表面原子转移自由基聚合方法接枝。另外,本文还介绍了聚合物刷当前的研究进展。 关键词:聚合物刷;分子设计;接枝聚合物;表面原子转移自由基聚合 引言 表面引发原子转移自由基聚合(SI-ATRP)是在材料表面获得可控聚合物刷的一种有效方法。聚合物在材料表面物理吸附或化学接枝所形成的单分子层界面被称为聚合物刷(图1),是由密度很高的聚合物分子链的一端连接于表面或界面上而形成的一种特殊高分子结构。在聚合物刷的分子设计中,聚合物刷的主要连接方式有两种,聚合物刷中分物理吸附法和化学键接法[1-4]。在这其中表面引发原子转移自由基聚合(SI-ATRP)是研究的重点。活性自由基聚合的引入帮助研究者更加高效容易地设计各种聚合物刷分子实现各种不同的功能。 图1 聚合物刷的微观形态 活性自由基聚合从上个世纪90年代开始就是高分子化学领域研究的热点。根据Szwarc 第一次提出的活性聚合的概念,所谓活性聚合是指那些不存在增长链终止反应和不可逆链转移等副反应的聚合反应。在活性聚合反应过程中,生成的活性中心的活性保持到聚合结束,反应的引发速率大于增长速率,从而保证所有活性中心以相同速率增长,可以有效地控制聚合物分子量、分子量分布和分子结构,聚合产物具有单分散性,规整性良好的特点[5]。活性自由基聚合主要包括活性开环聚合(ROP)、氮氧自由基法(TEMPO)、开环歧化聚合(ROMP)、可逆加成-裂解链转移聚合(RAFT)、原子转移自由基聚合(ATRP )等,其中以原子转移自由基聚合的研究最为活跃。

第八章--聚合方法

第八章聚合方法习题参考答案 1.解释下列名词: (1)聚合反应与聚合方法 (2)本体聚合、溶液聚合、悬浮聚合、乳液聚合 (3)熔融缩聚、溶液缩聚、界面缩聚、固相缩聚 解答: (1)聚合反应:主要是指单体到聚合物的合成反应,主要涉及聚合反应机理、反应条件—如引发剂、溶剂、温度、压力、反应时间等。 聚合方法:主要是指完成一个聚合反应所采用的方法。主要涉及聚合工艺、配方、原料精制、产物分离及后处理等。 (2)本体聚合:不加其它介质,单体在引发剂、或催化剂、或热、光、辐射等其它引发方法作用下进行的聚合。 溶液聚合:单体和引发剂或催化剂溶于适当的溶剂中的聚合。 悬浮聚合:单体以小液滴状悬浮在分散介质中的聚合。 乳液聚合:单体在水介质中,由乳化剂

分散成乳液状态进行的聚合。 (3)熔融缩聚:在体系中只有单体和少量催化剂,在单体和聚合物熔点以上(一般高于熔点10~25O C)进行的缩聚。 溶液缩聚:单体、催化剂在溶剂中进行的缩聚。 界面缩聚:单体处于不同的相态中,在相界面处发生的缩聚。 固相缩聚:在原料(单体及聚合物)熔点或软化点以下进行的缩聚。 2.比较本体聚合、溶液聚合、悬浮聚合和乳液聚合的基本组分和优缺点。 解答: (1)本体聚合:体系主要由单体和引发剂或催化剂组成,其它有相对分子质量调节剂、润滑剂等。 优点是体系组成简单,因而产物纯净,特别适用于生产板材、型材等透明制品。 不足是反应热不易排除。 (2)溶液聚合:体系主要由单体、引发剂或催化剂和溶剂组成。 优点是溶剂的加入形成一均相聚合体

系,有利于导出聚合热,同时利于降低体系粘度,减弱凝胶效应。 不足是加入溶剂后容易引起副反应;溶剂的回收、精制增加了设备及成本,并加大了工艺控制难度;降低了单体及引发剂的浓度,致使溶液聚合的反应速率比本体聚合要低;降低了反应装置的利用率。 (3)悬浮聚合:体系主要由单体、引发剂、悬浮剂和分散介质组成。 优点是体系粘度低,聚合热容易导出,散热和温度控制比本体聚合、溶液聚合容易得多;产品相对分子质量及分布比较稳定,聚合速率及相对分子质量比溶液聚合要高一些。杂质含量比乳液聚合低;后处理比溶液聚合和乳液聚合简单,生产成本较低,三废较少;产物可直接用于加工。 不足是聚合物中附有少量悬浮剂残余物,影响了制品的透明性和电绝缘性。 (4)乳液聚合:体系主要由单体、引发剂、乳化剂和分散介质组成。 优点是可以通过增加乳胶粒的方法同时提高聚合反应速率和聚合度,聚合反应速率快、聚合度高是乳液聚合不同于其它聚合方法的一个显著特

正离子聚合的新方法与新工艺 吴一弦** ,张来宝,黄强,刘强,李贝特,徐日炜 北京化工大学 化工资源有效利用国家重点实验室,北京 100029 关键词:正离子聚合 异丁烯 分子混合 聚异丁烯 丁基橡胶 聚合反应是高分子合成化学、高分子材料制备以及高分子材料高性能化的重要且关键的部分。随着社会不断发展进步,人们对化学工业中各种生产技术(包括聚合技术)提出更高的要求:不仅要高效节能,而且要无污染、低排放甚至零排放——开发环境友好的生产技术。为达此目的,就聚合物的生产技术而言,需在原有聚合方法和聚合技术基础上进一步提炼出基本科学问题,特别是与高效、节能和环境友好的总体目标紧密相关的科学问题进行研究,开发正离子聚合新工艺技术及新方法以及用于异丁烯、异戊二烯、苯乙烯类单体的正离子聚合,为设计合成官能化聚合物、立构规整聚合物、高性能化弹性体材料奠定基础。主要介绍以下几个方面内容: (1)不同分子量的聚异丁烯系列产物的设计合成 采用可控正离子聚合方法以及调节聚合产物分子量与分子量分布的方法,可设计合成出分子量在5.0×102~8.0×106范围的低分子量、中分子量、高分子量和超高分子量的系列聚异丁烯产物。 (2)软段全饱和热塑弹性体材料的设计合成 通过单体顺序加料和可控的苯乙烯或其衍生物与异丁烯正离子嵌段共聚合,制备了具有优异的热氧稳定性、在不加稳定剂的情况下可重复加工和优异的减振性能和气体阻隔性能的软段全饱和聚异丁烯链段的热塑弹性体材料。 (3)环境友好介质中的正离子聚合新方法 水作为一种廉价且对环境友好的溶剂,一直受到学术界和工业界的很大关注。传统的离子聚合通常须在几乎无水、无氧和高纯惰性气体保护下进行。然而,近几年在水相中正离子聚合的研究进展,改变了多年来人们一直认为的离子聚合的概念。 (4)微观分子混合与正离子聚合新工艺 国家自然科学基金委(20474006,20774008)、中国石油化工股份有限公司、教育部新世纪优秀人才计划(NCET-04-0124)和教育部长江学者和创新团队发展计划资助(IRT0706)。 **wuyx@https://www.doczj.com/doc/b718523798.html,

苯乙烯聚合综述 学院 专业 姓名 学号 日期 ]

苯乙烯聚合综述 【摘要】本文对苯乙烯聚合工艺进行概述,介绍苯乙烯不同聚合方法的制备工艺,重点总结了国内外最具代表性的工艺流程、设备及其特点,并指出了国内外苯乙烯聚合的研究和发展趋势。 【关键词】苯乙烯,工艺流程,发展趋势 【Abstract】The article summarizes polymerization process of styrene at home and abroad . It introduces the preparations of different styrene polymerization processes, especially focuses on the most representative processes at home and abroad, together with its equipment and characteristics, and points out the research and development trends of the polymerization of styrene. 【Keywords】styrene, polymerization process, development trends. 1前言 苯乙烯单体(Styrene Monomer,简称SM)是石油化工的基本原料,主要用来生产各种合成树脂和弹性体。聚苯乙烯(PS)是苯乙烯最大的下游衍生物,分为通用级聚苯乙烯(GPPS)、高抗冲级聚苯乙烯(HIPS)、可发性聚苯乙烯(EPS)。其他的下游衍生物包括丙烯腈- 丁二烯- 苯乙烯(ABS)树脂、苯乙烯- 丙烯腈(SAN)树脂,不饱和聚酯树脂(UPR),丁二烯- 苯乙烯橡胶(SBR)以及丁二烯苯乙烯乳液(SBL)等。这些产品广泛用于汽车制造、家用电器、玩具制造、纺织、造纸、制鞋等工业部门。此外,它还可以作为医药、农药、染料和选矿剂的中间体,用途十分广泛[1]。 苯乙烯聚合的聚合方法主要有本体聚合、溶液聚合、乳液聚合、悬浮聚合,不同聚合方法进行聚合时,其配方、机理、生产特征、产物特性等都有一定的差异。 2国内外苯乙烯的发展状况 2.1国内苯乙烯的发展状况 2002 年,中国苯乙烯的产能为102 万吨/ 年,之后逐年增长,经过2005 ~ 2006 年集中大规模扩能,2006年底国内苯乙烯产能达到282万吨/ 年。2007 ~ 2008 年国内苯乙烯产能小幅增长。2009 ~ 2010年再次快速扩容,分别新增苯乙烯产能116 万吨/ 年和120 万吨/ 年。2011 ~ 2012 年苯乙烯扩能增速放缓,其中,2011 年新增苯乙烯产能51.2 万吨/ 年,包括广东新华粤、常州新日化学、青岛炼化、陕西延长炼化及北京燕山石化。2012 年新增苯乙烯产能50 万吨/ 年,包括抚顺石化、巴陵石化及吉林石化。截至2012 年10 月底,我国苯乙烯产能已超过650 万吨/ 年,主要生产企业有31 家。随着我国苯乙烯生产能力的不断增加,产量也不断增加。1995 年我国苯乙烯的产量只有25.6 万吨,2000 年增加到76.4万吨,1995 ~ 2000 年国内苯乙烯产量的年均增长率达到24.4%。2004 年,我国苯乙烯的

第八章聚合方法习题参考答案 1.解释下列名词: (1)聚合反应与聚合方法 (2)本体聚合、溶液聚合、悬浮聚合、乳液聚合 (3)熔融缩聚、溶液缩聚、界面缩聚、固相缩聚 解答: (1)聚合反应:主要是指单体到聚合物的合成反应,主要涉及聚合反应机理、反应条件—如引发剂、溶剂、温度、压力、反应时间等。 聚合方法:主要是指完成一个聚合反应所采用的方法。主要涉及聚合工艺、配方、原料精制、产物分离及后处理等。 (2)本体聚合:不加其它介质,单体在引发剂、或催化剂、或热、光、辐射等其它引发方法作用下进行的聚合。 溶液聚合:单体和引发剂或催化剂溶于适当的溶剂中的聚合。 悬浮聚合:单体以小液滴状悬浮在分散介质中的聚合。 乳液聚合:单体在水介质中,由乳化剂分散成乳液状态进行的聚合。 (3)熔融缩聚:在体系中只有单体和少量催化剂,在单体和聚合物熔点以上(一般高于熔点10~25O C)进行的缩聚。 溶液缩聚:单体、催化剂在溶剂中进行的缩聚。 界面缩聚:单体处于不同的相态中,在相界面处发生的缩聚。 固相缩聚:在原料(单体及聚合物)熔点或软化点以下进行的缩聚。 2.比较本体聚合、溶液聚合、悬浮聚合和乳液聚合的基本组分和优缺点。 解答: (1)本体聚合:体系主要由单体和引发剂或催化剂组成,其它有相对分子质量调节剂、润滑剂等。 优点是体系组成简单,因而产物纯净,特别适用于生产板材、型材等透明制品。 不足是反应热不易排除。 (2)溶液聚合:体系主要由单体、引发剂或催化剂和溶剂组成。 优点是溶剂的加入形成一均相聚合体系,有利于导出聚合热,同时利于降低体系粘度,减弱凝胶效应。 不足是加入溶剂后容易引起副反应;溶剂的回收、精制增加了设备及成本,并加大了工艺控制难度;降低了单体及引发剂的浓度,致使溶液聚合的反应速率比本体聚合要低;降低了反应装置的利用率。 (3)悬浮聚合:体系主要由单体、引发剂、悬浮剂和分散介质组成。 优点是体系粘度低,聚合热容易导出,散热和温度控制比本体聚合、溶液聚合容易得多;产品相对分子质量及分布比较稳定,聚合速率及相对分子质量比溶液聚合要高一些。杂质含量比乳液聚合低;后处理比溶液聚合和乳液聚合简单,生产成本较低,三废较少;产物可直接用于加工。 不足是聚合物中附有少量悬浮剂残余物,影响了制品的透明性和电绝缘性。 (4)乳液聚合:体系主要由单体、引发剂、乳化剂和分散介质组成。 优点是可以通过增加乳胶粒的方法同时提高聚合反应速率和聚合度,聚合反应速率快、聚合度高是乳液聚合不同于其它聚合方法的一个显著特征。 不足是聚合物中附有乳化剂残余,影响了制品的透明性和电绝缘性;后处理工艺复杂等。

乳液聚合发展概况的综述 摘要:乳液聚合(emulsion polymerization)是高分子合成过程中常用的一种合成方法,因为它以水作溶剂,对环境十分有利。它是一种在乳化剂的作用下并借助于机械搅拌,使单体在水中分散成乳状液,由引发剂引发而进行的聚合反应。这篇文章将会从乳液聚合的定义,它的聚合机理,聚合中的乳化剂、引发剂的分类和它的技术进展这四个方面来展开讨论乳液聚合。 关键词:乳液聚合聚合机理乳化剂引发剂技术进展 一、乳液聚合的定义 生产聚合物的实施方法主要有四种,即本体聚合、溶液聚合、悬浮聚合及乳液聚合。所谓本体聚合是单体本身或单体再加入少量引发剂(或催化剂)的聚合过程,溶液聚合是在单体和引发剂溶于某种溶剂所构成的溶液中所进行的聚合过程;悬浮聚合是在悬浮于水中的单体珠滴中的聚合过程,体系主要由单体、水、溶于单体的引发剂及分散介质四种基本组分组成;乳液聚合则是由单体和水在乳化剂作用下配制成的乳状液中进行的聚合过程,体系主要由单体、水、乳化剂及溶于水的引发剂四种基本组分组成【1】。 乳液聚合技术的开发起始于上世纪早期,于20年代末期就已有和目前生产配方类似的乳液聚合过程的专利出现。30年代初,乳液聚合方法已见于工业生产。现在,乳液聚合过程对商品聚合物的生产具有越来越大的重要性,在许多聚合物如合成橡胶、合成塑料、合成树脂涂料、粘合剂、絮凝剂、抗冲击共聚物的生产中,乳液聚合已成为主要的方法之一,每年世界上通过乳液聚合方法生产的聚合物数以千计,乳液聚合技术对世界经济有着重大的意义【2、3】。 乳液聚合体系粘度低、易散热;具有高的反应速率和高的分子量;以水作介质成本低、环境污染小;所用设备工艺简单、操作方便灵活;所制备的聚合物乳液可直接用作水性涂料、粘合剂、皮革、纸张、织物的处理剂和涂饰剂、水泥添加剂等;这些特点赋予乳液聚合技术以强大的生命力【4】。 二、乳液聚合的基本原理 2.1聚合前乳液聚合体系中的三相【5】 聚合前体系中存在三相:水相、胶束相和油相。 ⑴水相 引发剂分子溶于水中,少量的乳化剂硬脂酸钠(按CMC) 溶于水中,极少量的单体(按溶解度0.02%)溶于水中,构成水相。 ⑵胶束相 大部分的乳化剂分子形成胶束,极大部分的胶束中增溶有一定量(2%)的单体,极少量的胶束中没有增溶单体,增溶胶束的直径为6n m~10n m, 没有增溶的胶束直径为4 n m~5 n m。 ⑶油相 极大部分的单体(>95%)分散成单体液滴, 直径为1000n m,单体液滴表面吸附了一层乳化剂分子,形成带电的保护层。 2.2乳液聚合的三个阶段 乳液聚合的全过程, 可以划分为三个阶段:增速期、恒速期和降速期。 ⑴乳液聚合的第一阶段----增速期(乳胶粒生成期) 初级自由基生成后,在哪一场所引发单体聚合是乳液聚合的核心问题。因此,乳液聚合的场所是在增溶单体的胶束中。

第四章聚合实施方法 4.1.本体聚合 一.定义:不加其它介质,只有单体本身在印发剂、光、热辐射的作用下进行的聚合。二.配方组成:单体+引发剂(或用光、热辐射引发)+(助剂,如少量颜料、增塑剂、润滑剂、分子量调节剂) 三.分类: 1.根据单体和聚合体的互溶情况分为均相和非均相两种。均相本体聚合,是指聚合物溶于单体,在聚合过程中物料逐渐变稠,始终成为均一相态,最后变成硬块。St、MMA的本体聚合就属均相本体聚合。非均相本体聚合是单体聚合后新生成的聚合物不溶于单体中,从而沉淀下来成为异相,即非均相氯乙烯的本体聚合。 2.按参加反应的单体的相态分为气相和液相两种。气相本体聚合最为成熟的是高压聚乙烯的生产。典型的液相本体聚合有St、MMA的本体聚合。 四.优缺点 1.优点:生产流程短、设备少,易于连续化、生产能力大、产品纯度高、透明性好,此法适用于生产板材或其它型材。 2.缺点:①反应热大,不易排出,危险性大 ②由于反应体系粘度大,分子扩散困难,所以形成的聚合物分子量分布变宽。五.聚合机理:遵循自由基聚合一般机理,提高反应速率时,往往分子量降低。 六.意义 理论上:由于其组成简单、影响因素少,特别适用于实验室研究。如:a.单体聚合能力的初步鉴定b.动力学研究c.竞聚率测定d.少量聚合物的试制 实际生产上:许多单体均可采用本体聚合方法,不论是气体、液体或固体。 七.生产工艺特征 关键是反应热的排出,△H=55~95KJ∕mol 20%以下,体系粘度小,散热无困难 30%以上,粘度大,散热不易,加上凝胶效应,放热更高,如果散热不良,轻者,造成局部过热,分子量分布变宽,影响产品质量;重者,温度失调,引起短聚,为解决此问题,在工艺和设备的设计上采取了多种措施: 〈1〉使反应进行到一定转化率就分离出聚合物。 〈2〉采用较低的反应温度、较低浓度的引发剂进行聚合。 〈3〉将聚合分布进行,控制转化率“自动加速效应”,使放热均匀。 〈4〉强化聚合设备的传热。 〈5〉采用紫外光或辐射引发聚合,以降低反应温度,利于热的传递。 八.生产实例 目前,乙烯的聚合方法就以所采用的压力高低分为高压法、中压法和低压法。所得聚合物相应地被称为高压PE、中压PE及低压PE。高压PE是将乙烯压缩到150-250MPa的高压条件下,用氧或过氧化物作引发剂,与200℃左右的温度下经自由基聚合反应而制得。其P较低,一般为0.910-0.940g/cm3,故称为低密度PE,简称LDPE。分子具有长短支链,分子量一般不超过50000。中压PE是用载于氧化硅-氧化铝上的氧化铭为催化剂,在106-170℃,2-4MPa压力下使乙烯聚合成聚乙烯,低压PE使用Alets-ticl4为催化剂,在数个兆帕的低压下使乙烯聚合成PE,中压法和低压法都属于配位聚合,所生成的聚乙烯密度较高,在0.940-0.970g/cm3之内,故称为高密度聚乙烯,简称HDPE。高密度聚乙烯是线性的,并有少量的短支链。此外还有近年来发展迅速的线性分子,有一定数量无轨分布支链的线性低密度聚乙烯(LLDPE)及高分子量,特高分子量,超高分子量的PE。

高分子化学第五章答案

第五章聚合方法 思考题5.1 聚合方法(过程)中有许多名称,如本体聚合、溶液聚合和悬浮聚合,均相聚合和非均相聚合,沉淀聚合和淤浆聚合,试说明它们相互问的区别和关系。 答聚合方法有不同的分类方法,如下表:序 号 分类方法聚合物 1 2 3 按聚合体系中 反应物的状态 按聚合体系的 溶解性 按聚合的单体 形态 本体聚合、溶液聚合、 悬浮聚合乳液聚合 均相聚合、非均相 聚合、沉淀聚合 气相聚合、固相聚 合 按聚合体系中反应物的相态考虑,本体聚合是单体加有(或不加)少量引发剂的聚合。溶液聚合是单体和引发剂溶于适当溶剂中的聚合。悬浮聚合一般是单体以液滴状悬浮在水中的聚合,体系主要由单体、水、油溶性引发剂、分散剂四部分组成。 按聚合体系的溶解性进行分类,聚合反应可以

分成均相聚合和非均相聚合。当单体、溶剂、聚合物之间具有很好的相溶性时,聚合为均相聚合;当单体、溶剂、聚合物之间相溶性不好而产生相分离的聚合,则为非均相聚合。 聚合初始,本体聚合和溶液聚合多属于均相体系,悬浮聚合和乳液聚合属于非均相聚合;如单体和聚合物完全互溶,则该本体聚合为均相聚合;当单体对聚合物的溶解性不好,聚合物从单体中析出,此时的本体聚合则成为非均相的沉淀聚合;溶液聚合中,聚合物不溶于溶剂从而沉析出来,就成为沉淀聚合,有时称作淤浆聚合。 思考题 5.2 本体法制备有机玻璃板和通用级聚苯乙烯,比较过程特征,说明如何解决传热问题、保证产品品质。 答间歇本体聚合是制备有机玻璃板的主要方法。为解决聚合过程中的散热困难、避免体积收缩和气泡产生,保证产品品质,将聚合分成预聚合、聚合和高温后处理三个阶段来控制。①预聚合。在90-95℃下进行,预聚至10%~20%转化率,自动加速效应刚开始较弱,反应容易控制,但体积已经部分收缩,体系有一定的黏度,