《材料力学性能》复习提纲

第一章金属在单向静拉伸载荷下的力学性能

1.拉伸变形过程;

可分为弹性变形、不均匀屈服塑性变形、均匀塑性变形、不均匀集中塑性变形和断裂几个阶段。

2.弹性不完整性(滞弹性,包申格效应),循环韧性;

弹性不完整性:金属的弹性变形与载荷方向和加载时间有关而表现出的非弹性性质。

金属在弹性变形中存在滞弹性(弹性后效)和包申格效应等弹性不完整现象。

一、滞弹性(弹性后效)

定义:在弹性范围内快速加载或卸载后,随时间的延长而产生的附加弹性应变,即应变落后于应力的现象。

二包申格效应

定义:材料经预先加载并产生少量塑性变形(残余应变为1%~4%),卸载后,再同向加载,规定残余伸长应力增加,反向加载规定残余伸长应力降低的现象,称为包申格效应。

循环韧性:金属材料在交变载荷作用下吸收不可逆变形功的能力,叫做循环韧性,也称为内耗3.塑性变形方式,滑移,均匀屈服产生机制,影响屈服强度的因素;

一·塑性变形的主要方式:滑移,孪生

滑移:指的是金属在切应力作用下沿一定晶面(滑移面)和一定晶向(滑移方向)进行的切变过程。二·均匀屈服

1、均匀屈服曲线的特点

有上、下屈服点,没有屈服平台。

2、均匀屈服的机制

低密度可动位错理论,柯氏气团钉扎理论,位错塞积群理论

三·影响屈服强度的因素—阻碍位错运动

1、影响屈服强度的内因

(1) 基体金属的本性及晶格类型(P12)

塑性变形主要沿基体相进行。

(2) 溶质原子

固溶强化:在纯金属中加入溶质原子形成固溶体合金,将显著提高屈服强度,称为固溶强化。(3) 晶粒大小和亚结构

晶界(亚晶界)是位错运动的障碍。

细晶强化:用细化晶粒提高金属屈服强度(同时可以提高其塑性)的方法称为细晶强化。

(4) 第二相

位错切过或绕过

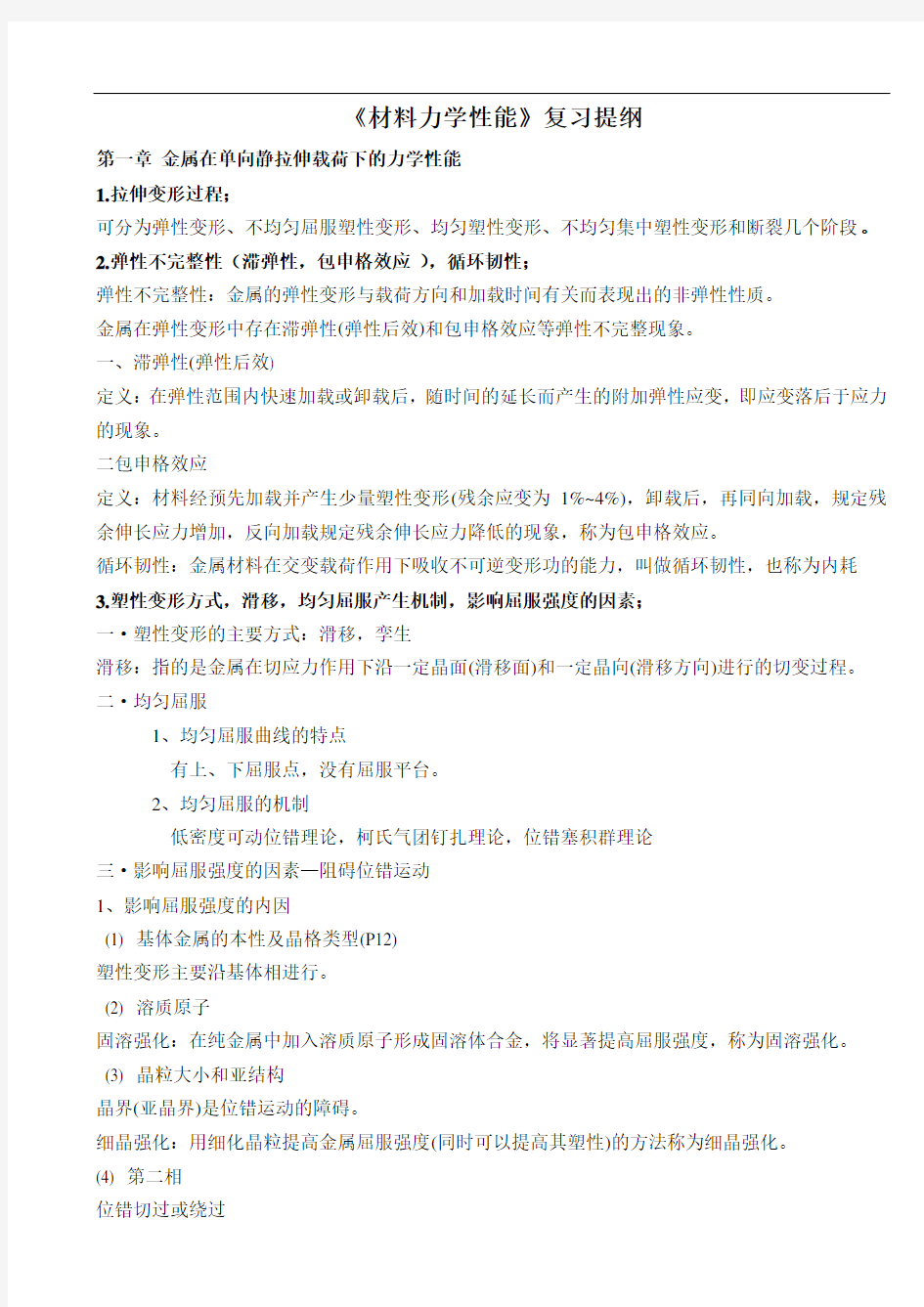

沉淀强化(时效强化):依靠过饱和固溶体的脱溶产生的强化。 弥散强化:用粉末冶金的方法人为地加入第二相所造成的强化。 沉淀强化与弥散强化的相同点:第二相以细小颗粒形式分布于基体中。 沉淀强化与弥散强化之间的不同点如下表:

2、影响屈服强度的外因 (1) 温度:T ↑,σs ↓。 T ↑,位错密度↓;同时晶界弱化 (2) 应变速率增大,σs ↑。 (3) 应力状态

切应力分量越大(可促进更多滑移系开动),越有利于塑性变形,屈服强度则越低 4.应变硬化(形变强化)及其产生原因和工程意义;

应变硬化:材料在应力作用下进入塑性变形阶段后,随着变形量的增大,形变应力不断提高的现象。 机理:位错的增殖与交互作用导致的阻碍。 2、 n 的意义

(1) n 较大,抗偶然过载能力较强;安全性相对较好;

(2) 反映了金属材料抵抗、阻止继续塑性变形的能力,表征金属材料应变硬化的性能指标; (3) 应变硬化是强化金属材料的重要手段之一,特别是对不能热处理强化的材料; (4) 提高强度,降低塑性,改善低碳钢的切削加工性能。 5.缩颈,抗拉强度; 抗拉强度:

定义:材料在静拉伸条件下的最大位伸应力。 缩颈现象:

韧性材料,变形集中于局部区域 应变硬化与截面减小共同作用的结果 6.塑性、脆性及韧性,塑性指标;

A F b

b =

σ

塑性:金属材料断裂前发生不可逆永久(塑性)变形的能力。

均匀塑性变形+ 集中塑性变形

塑性指标

①断后伸长率δ

②断面收缩率ψ

③δ5> δ10

④最大应力下总伸长率δgt

脆性:指材料收到外力时,其内部容易产生裂纹并破坏的性质

韧性:指材料在断裂前吸收塑性变形功和断裂的能力

静力韧度:金属材料在静拉伸时单位体积材料断裂前所吸收的功。

7.机件的失效形式:磨损、腐蚀和断裂;

8.断裂的分类及各类断口特征,韧性断裂和脆性断裂的区别,哪种断裂更危险及其原因;

一、断裂的分类(P24看)

(一) 韧性断裂和脆性断裂

根据断裂前塑性变形的大小进行的分类。

(1) 韧性断裂:指的是在断裂前发生明显宏观塑性变形的断裂。

断口特征三要素:纤维区、放射区、剪切唇。

纤维区:灰暗色,裂纹扩展速度慢;

放射区:裂纹扩散速度快,低能量撕裂,有放射线花样。

剪切唇:切断。杯状或锥状,表面光滑,与拉伸轴成45°角。

(2)脆性断裂:指的是突然发生的断裂,断裂前基本不发生塑性变形。

断裂前不发生明显塑性变形ψ<5%,断裂面一般与正应力垂直,断口平齐而光亮,常呈放射状或结晶状;

韧性与脆性断裂比较

断裂类型塑性

变形

扩展速度断口特征材料

韧性断裂明显慢灰黑色、纤维状金属及高分子

脆性断裂无突然、快速平齐光亮、放射状、结晶状淬火钢,铸铁,陶瓷

脆性断裂是突然发生的断裂,断裂前基本上不发生塑性变形,没有明显征兆,因而危害性很大9拉伸断口的三要素以及强度和塑性对断口三个区域组成的影响;

断口特征三要素:纤维区、放射区、剪切唇。

材料强度提高,塑性降低,则放射区比例增大,试样尺寸加大,放射区增大明显,而纤维区变化不大

10.微孔聚集断裂过程;

微孔聚集型韧性断裂包括微孔形核、长大、聚合、断裂等过程。 11.格雷菲斯裂纹理论(原理(热力学),出发点,必要条件); 格雷菲斯裂纹理论。

1、格雷菲斯裂纹理论的出发点 (1) 材料中已存在裂纹;

(2) 局部应力集中超过理论断裂强度; (3) 裂纹快速扩展;

(4) 弹性能降低足以满足裂纹表面能的增加从而导致材料脆性断裂。 格雷菲斯公式

是必要条件,能量判据。

12.为什么理论断裂强度与实际断裂强度在数值上有数量级的差别;

13.机械设计中最常用的两个强度指标为:屈服强度和抗拉强度; 14.碳含量对钢拉伸曲线的影响。

1

2

2()s c E a

γ

σπ=

第二章 金属在其他静载荷下的力学性能 1. 应力状态软性系数α及其代表的意义;

应力状态软性系数:表示最大切应力与最大正应力的相对大小。表示塑性变形难易程度。

(1) α越大就越易塑性变形,反之越易产生脆性断裂。

(2) 把α值较大的称做软的应力状态,α值较小的称做硬的应力状态。 2. 压缩、弯曲、扭转试验的特点; 1、压缩试验的特点

(1) 单向压缩的应力状态软性系数α=2。

(2) 拉伸时塑性很好的材料在压缩时只发生压缩变形而不会断裂 2弯曲试验的特点

(1)上表面为压应力,下表面为拉应力; (2)弯曲试验试样形状简单,造作方便 (3)表面上应力最大可灵敏反映材料表面缺陷; 3扭转试验的特点

(1) 扭转的应力状态软性系数为0.8,易于显示塑性行为;

(2) 圆柱试样扭转时,整个长度上塑性变形是均匀的,没有颈缩现象; (3) 可敏感反映表面缺陷及硬化层性能;

(4) 根据扭转试验可明确区分材料最终断裂方式是正断还是切断。

3. 缺口效应(定义及由于缺口引起的两个效应),理论应力集中系数,缺口敏感度及其代表的意

义;

缺口效应:缺口的存在,使得材料在静载荷作用下,缺口截面上的应力状态发生改变 缺口的第一个效应:缺口造成应力集中。并改变了缺口前方的应力状态 缺口的第二个效应:缺口使塑性材料的强度增高,塑性降低。 理论应力集中系数Kt :表示缺口引起的应力集中程度。

缺口敏感度(NSR ):缺口试样的抗拉强度与等截面光滑试样抗拉强度的比值。 )

(5.02)()(21

3131m ax σσσσσσσνσσσστα+--=+--==max

t K σσ

=

--------光滑试样拉伸强度 NSR 越大缺口敏感性越小

(1) 脆性材料,NSR 远小于1,形变强化非常小,对缺口非常敏感 (2) 高强度材料,NSR <1,形变强化小,敏感 (3) 塑性材料,NSR >1,形变强化大,不敏感

4. 硬度的分类、符号表示方法、测试(布氏硬度、洛氏硬度、维氏硬度)原理\方法; 一、布氏硬度(HB ) 1、测定方法及原理

压头有淬火钢球或硬质合金球。

压力将压头压入试样表面,保持规定的时间后卸除压力,试件表面留下压痕。

单位压痕表面积上所承受的平均压力即定义为布氏硬度值。

符号表示:压头为淬火钢球,HBS(布氏硬度小于450);压头为硬质合金球(布氏硬度450~650),HBW 。

表示方法:150HBSl0/3000/30;500HBW5/750 。 二、洛氏硬度(HR ) 1、测定方法及原理

压头有α=120°的金刚石圆锥体(HRA 、HRC);淬火钢球或硬质合金球(HRB)。 预加10kgf 压力,再加主压力,然后卸载。以压头留下的压痕深度表示材料的硬度值。规定每

0.002mm 为一个洛氏硬度单位

①HRB --淬火钢球,中等载荷,测轻金属,未淬火钢 ②HRC --金刚石圆锥,大载荷,测较硬,淬硬钢制品

bn

b NSR σσ=0.1020.204F F HB

A ==0.002k h

HR -=

③HRA --金刚石圆锥,小载荷,测硬、薄试件 表示方法:60HRC ;70HR30N 。 三、维氏硬度

1、原理及种类

压头为α=136o 的金刚石四棱锥体。试验原理与布氏硬度相同。 宏观维氏硬度:F=49.03~980.7N 。 显微维氏硬度:F=0.098N~1.961N 。 通过测量对角线长度d 计算出HV

表示方法:640HV30。 四、努氏硬度

五.肖氏硬度和里氏硬度

5. 课后作业P55页的8题。(选用硬度试验)

(1)渗碳层的硬度分布:显微维氏或努氏硬度试验-------试验力小,显微放大装置使检测精度更高 (3)灰铸铁:布氏硬度-------灰铸铁含有粗大晶粒和组成相,布氏硬度不受个别组成相和微小不均匀性影响

(4)鉴别钢中的隐晶马氏体与残余奥氏体:显微维氏硬度-------试验力小,显微放大装置使检测精度更高,可测定合金中具体相硬度

(6)龙门刨床导轨;肖氏硬度或里氏硬度-------手提式装置,使用方便,可在现场测量大型工件 第三章 金属在冲击载荷下的力学性能 1. 冲击韧性;

冲击韧性指的是材料在冲击载荷作用下,吸收塑性变形功和断裂功的大小。常用标准试样的冲击吸收功Ak 来表示。

2. 低温脆性、韧脆转变温度及其确定方法、韧性温度储备;

一.低温脆性;金属或合金,当温度低于某一温度tk 时,Ak 明显↓,转变为脆性状态,该现象称

为低温脆性(冷脆)。——多为bcc 、hcp 结构。 韧脆转变温度tk :冲击韧性显著下降的温度,是衡量材料冷脆转化倾向的重要指标。

二、韧脆转变温度的确定 1、按能量定义tk

(1) 以低阶能定义tk ,NDT (nil ductility temperature)——无塑性或零塑性转变温度。

22

0.1020.204sin(136

/2)

0.1891o

F F F HV A d d

===

低于NDT,断口由100%结晶区组成。

(2) 以高阶能定义tk,FTP(fracture transition plastic)

高于FTP ,断口由100%纤维区组成。

(3) 以低阶能和高阶能平均值来定义tk:FTE (fracture transition elastic)

2、按断口形貌定义tk的方法

冲击试样断口一般也存在三个区:纤维区、放射区、剪切唇。

注:50% FATT (P61)

三机件的最低使用温度必须高于tk,两者之差越大越安全。△=t0-tk称为韧性温度储备。通常tk为负值,t0应高于tk,所以△为正值。一般取40~60℃。

3.产生低温脆性的物理本质和机理;

物理本质:材料的屈服强度随温度降

低急剧增加,而材料的解理断裂强度

却随温度的变化很小,两者相交于tk。

当t>tk时,σc>σs,随外力↑,

先屈服,后断裂→韧性断裂。

当t σc,(屈服的同时发生断裂)为脆性断裂。 机理: ①派纳力(P14) ②迟屈服(P60) ③柯氏气团:位错运动受阻 4.影响韧脆转变温度的因素。 一、晶体结构的影响 1、bcc、hcp金属及合金存在低温脆性。 2、fcc金属及合金在常规使用温度下一般不存在低温脆性。 3、普通中、低强度钢的基体为bcc的F,所以均具有明显的低温脆性。 二、化学成分 (1) 间隙原子,使韧性降低,提高其韧脆转变温度。 (2) 钢中的置换原子,一般提高韧脆转变温度,降低韧性。但Ni和Mn例外。