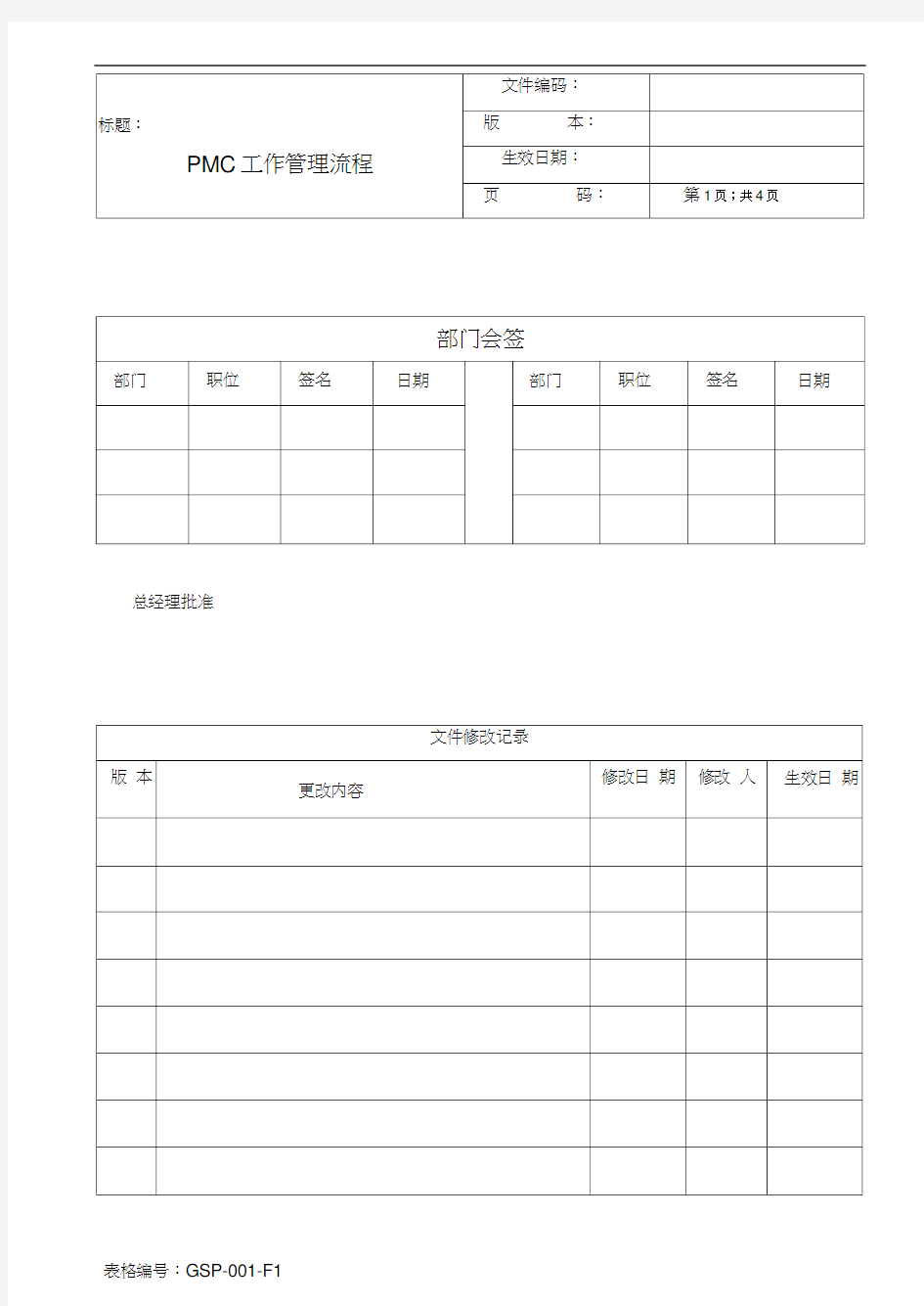

总经理批准

1、目的:

此份文件用来规范金升家品有限公司生产计划管理和物料管理流程。

2、范围:

此份文件适用于金升家品有限公司生产计划及物料管理。

3、定义:

N/A

4、参考文件:

4.1 产销协调会议流程

4.2 采购物料交期管理制度

5、职责:

5.1 PMC部门职责:

5.1.1 评审交期。根据生产周期、物料采购周期和库存水平,向销售回复订单交期。

5.1.2 制定生产计划。组织销售、采购、包装等相关部门人员,定期召开产销协调会,制定包

装生产和出货计划;根据包装生产计划,分别安排磨光、五金、落料、车床、注塑等车

间的生产;生产进度的协调与管制

5.1.3 制定物料需求计划,控制物料存量。根据生产计划,确定所需物料的数量及需求日期,

指导采购部通知供应商按交货计划送货;定期分析库存物料,及时对呆滞物料进行处

理。

5.1.4 对生产异常进统计分析,并协调相关部门及时作出妥善处理。

5.2 销售部职责:及时向PMC提供订单信息,客户交货要求;客供物料跟催。

5.3 生产部职责:包装、磨光、五金、落料、车床、注塑等生产车间的生产均按PMC计

划组织安排;生产进度的反馈、生产原物料、半成品、成品的管理,产成品的准时入库等

5.4 采购部职责:负责向供应商下单,并要求供应按交货计划送货。

5.5 仓务部职责:按生产计划接收与发放生产需求物料,按照交货计划准备产成品与交付。定期对库

存物料、半成品、成品等进行盘点,将盘点结果报送相关部门处理。

5.6 研发部职责:及时完成新产品BOM制作与系统录入;参与新产品订单的交期评审。&程序:

6.1 交期评审:

6.1.1 销售员负责在KMX系统中输入最新订单基本信息资料(包括客户代码,走货地址,产

品编号,需求数量等);

6.1.2 对于新产品,销售部进度组与研发部协作,完成新产品物料清单的制作,并

及时录入KMX系统。

6.1.3 采购部收到产品物料信息后,及时完成物料采购周期评审(若是新产品物料信息,则应及

时完成新物料供应商的评估、选择及新物料采购周期评审等),并录入KMX系统。

6.1.4 PMC 综合考虑交货要求、物料采购周期和当前库存水平、内部生产周期、实

际生产负荷等条件,初步确定交货日期,并通知销售部。

6.1.5 销售部按PMC确定的订单交货日期回复相关客户。

6.2 物料需求:

6.2.1 PMC 按价值对物料进行ABC分类。A类物料库存严格按需求控制,B、C类物

料(除特殊物料)按定量控制。

6.2.2 同时,按产品加工特点,物料分为原材料、外购配件、外协加工件、自制件等类别,由专

人负责确定相关物料的需求。

6.2.3 PMC 综合订单生产需求、物料类别等条件,制定每周物料需求数量和日期,

并且每周滚动更新一次。

6.2.4 采购部按PMC所给定的物料需求,以采购单形式通知供应商完成生产,作好送货准备。

6.2.5 PMC 定期查看物料库存状况,及时发出缺料报告,对紧急欠缺物料进行特别

跟催。

6.3 生产计划:

6.3.1 包装部生产计划。PMC&织销售、采购、包装等部门相关召开产销协调会,合理制定一周

固定、三周滚动的包装出货计划;包装计划员根据每周包装出货计划,以及每天实际物料

状况,编排包装部清洗、装配、焊接、包装等工序的生产计划;包装计划员实时跟进相关

生产进度,并及时反馈、处理生产异常;包装部组织安排生产人员,执行PMC制定的包

装计划。

6.3.2 磨光部生产计划。磨光部生产计划由包装生产需要拉动,以满足包装生产需要为前提,并

提前一天完成,以便包装部安排第二天生产计划;磨光部生产负责人按磨光部生产计划组

织生产;磨光部计划员实时跟进相关生产进度,并及时反馈、处理生产异常。

6.3.3 五金、落料部生产计划。五金、落料生产计划由磨光部生产需要拉动,以满足磨光部生产

需要为前提;结合本工序生产特点,及生产周期时间,统筹安排,提前完成磨光生产所需

物料,保证磨光生产正常进行;五金、落料生产负责人按计划组织生产;计划员实时跟进

相关生产进度,并及时反馈、处理生产异常。

6.3.4 塑胶部生产计划。塑胶部生产计划由包装生产需要拉动,以满足包装生产需要为前提,并

提前一天完成,以便包装安排第二天生产计划;塑胶部生产负责人按计划组织生产;塑胶

部计划员实时跟进相关生产进度,并及时反馈处理生产异常。

6.3.5 车床部生产计划。车床部生产计划由下道工序(有磨光、五金、包装等部

以便包装安排第二天生产计划;塑胶部生产负责人按计划组织生产;车床生产计划员实

时跟进相关生产进度,并及时反馈、处理生产异常。

6.4 物料存量控制:

641 PMC 根据物料需求,合理确定相关物料的存量水平。

6.4.2 PMC 根据生产计划,制定供应商送货计划,由采购通知供应商,说明要求;

供应商按送货计划送货,仓务部严格按送货计划收货,确保库存处于合理水平。

6.4.3 合理安排生产和出货计划,控制半成品库存、成品积压。

6.4.4 仓务部对库存物料进行定期盘点,及时处理呆滞料。

6.5 生产异常处理:

6.5.1 PMC 组织相关人员召开每日生产异常处理会议,反馈当天生产进度和异常,

并根据实际情况,适时调整生产计划。

6.5.2 生产计划员对生产异常进行记录统计,适时调整受到影响的生产计划;

6.5.3 PMC 评估处理生产异常所增加的损失,如待料、停机等待、挑选、返工等因

素增加的工时成本、运营成本等。

7、记录:

N/A

8、流程图:

8.1 生产计划控制流程

9、附件:

N/A